Самостоятельное изготовление шлакоблоков | Мастер

Форма из листового металла толщиной 3 мм. Вместе с помощниками, используя бетономешалку, вы сможете в день без особых усилий «выпускать» до 300 штук блоков. Много это или мало? Судите сами: на гараж размером 6×4 м потребуется 450 таких блоков, а на один этаж дома размером 6,5×8 м — 1000 штук.

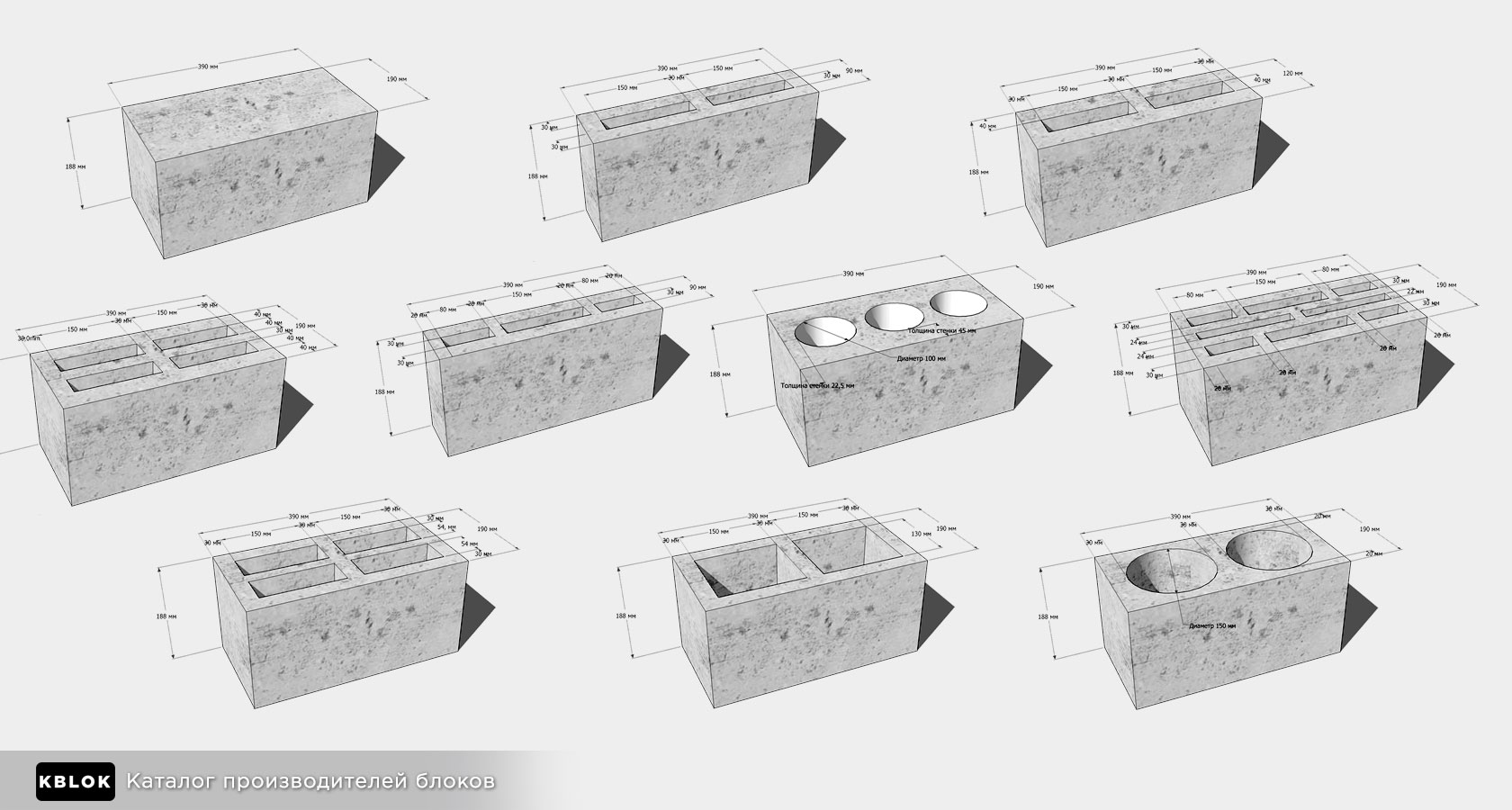

Форма для бетонных блоков (все размеры внутренние, сварные швы — снаружи).

Раствор для изготовления блоков готовится так. Замешиваете слегка увлажненную смесь (количество воды определяется опытным путем) в пропорции: цемент — 1 часть, шлак или керамзит — от 7 до 12 (пропорция дана для цемента М400). Установив форму на ровной площадке, заполняете ее раствором, трамбуете ручной трамбовкой и, выровняв по верхнему краю, срезаете металлической полосой лишнее. Теперь осторожно снимаете форму (она без дна) — блок готов.

Ставите форму рядом и повторяете процесс. В конце работы не забудьте тщательно вымыть форму водой.

Размеры самодельных шлакоблоков можно выбрать «под себя».

Самую простейшую форму, которая меня более всего удовлетворила, я изготовил следующим образом. Подобрал строганные доски шириной по высоте шлакоблока (140 мм). Длиной доски должны быть не более 2 м, так как работать с более длинной формой сложнее: приходится делать много лишних движений. Далее необходимы поперечины. Две крайние поперечины соединяют с продольными досками «на задвижных пазах” (рис).

Форма на три шлакоблока

С внутренней стороны продольных досок (между поперечинами) через каждые 140 мм формируют пропил ножовкой и стамеской поперечные пазы глубиной 7…8 мм. Ширина пропила зависит от толщины разделительных пластин из листового железа, текстолита, гетинакса. Подойдут пластины и из другого прочного листового материала, лишь бы он был достаточно гладким. Из рис. 1 понятно, как изготовить форму. Описывать ее долго и нет смысла, только одно хочу сказать, что готовую форму перед заливкой в нее раствора ставят на абсолютно ровную поверхность. Все детали формы, изготовленные из дерева, желательно покрасить любой масляной краской, что обеспечит более легкое извлечение шлакоблоков из формы. Каждый раз перед заливкой в форму раствора все ее внутренние поверхности протирают соляровым маслом (соляркой) или отработанным машинным маслом. Протирают слегка, не обильно. Чтобы уменьшить расход раствора, а

Ширина пропила зависит от толщины разделительных пластин из листового железа, текстолита, гетинакса. Подойдут пластины и из другого прочного листового материала, лишь бы он был достаточно гладким. Из рис. 1 понятно, как изготовить форму. Описывать ее долго и нет смысла, только одно хочу сказать, что готовую форму перед заливкой в нее раствора ставят на абсолютно ровную поверхность. Все детали формы, изготовленные из дерева, желательно покрасить любой масляной краской, что обеспечит более легкое извлечение шлакоблоков из формы. Каждый раз перед заливкой в форму раствора все ее внутренние поверхности протирают соляровым маслом (соляркой) или отработанным машинным маслом. Протирают слегка, не обильно. Чтобы уменьшить расход раствора, а

Форма, заполненная раствором

Если после установки бутылок уровень раствора повышается недостаточно, необходимое количество раствора (до верха формы) добавляют мастерком. Через 2…3 ч. раствор значительно осядет и окрепнет, тогда бутылки вытаскивают, осторожно поворачивая их вокруг оси, и сразу же промывают водой, иначе на них прочно налипнет раствор и к дальнейшему использованию бутылки окажутся непригодными.

Через 2…3 ч. раствор значительно осядет и окрепнет, тогда бутылки вытаскивают, осторожно поворачивая их вокруг оси, и сразу же промывают водой, иначе на них прочно налипнет раствор и к дальнейшему использованию бутылки окажутся непригодными.

Каждый день, то есть через 24 ч, я вынимал из формы почти окрепшие шлакоблоки и снова заливал в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации я не применял. Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать.

Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а если работать вдвоем, все получится играючи. Как вариант, можно изготавливать пеноблоки своими руками.

Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а если работать вдвоем, все получится играючи. Как вариант, можно изготавливать пеноблоки своими руками. И еще один вариант самостоятельного изготовления блоков. Форма из листового железа.

Размеры блоков я выбрал 510x250x215 мм (объем в 14 кирпичей). Из отходов листового железа сварил 11 форм без днищ. С боков приварил по 2 ручки.

Прямо на земле расстилаю рубероид, ставлю форму. Чтобы смесь не схватывалась со стенками формы, изнутри протираю их тряпкой, смоченной отработанным маслом или соляркой. Засыпаю туда жесткий керамзитобетон. Трамбую не очень сильно. Первую форму снимаю после засыпки 11-ой — это примерно через 10-12 мин. Блоки стоят на месте в течение 12 ч. Затем перекладываю их под навес. Твердеют они при плюсовой температуре в течение 24 суток. Навес делаю из рубероида, брезента или полиэтиленовой пленки. Под ним блоки будут защищены от дождя и солнца.

Блоки стоят на месте в течение 12 ч. Затем перекладываю их под навес. Твердеют они при плюсовой температуре в течение 24 суток. Навес делаю из рубероида, брезента или полиэтиленовой пленки. Под ним блоки будут защищены от дождя и солнца.

Пробовал изготавливать блоки и с пустотами. Вставлял два деревянных кругляка, обточенных на конус и обернутых кровельным железом. Пустото образователи могут быть круглые, квадратные, прямоугольные… В зависимости от того, как уложены блоки, толщина стен получается 215, 250 или 510 мм.

Для толстых стен блоки лучше делать пустотелыми, для тонких — заполненными. Условно стены толщиной 215 мм без пустот можно назвать холодными, 250 мм — полу теплыми, 510 мм с пустотами — теплыми.

Для изготовления половинных блоков в форму по центру вставляю лист железа. В заготовки, которые используются для формирования проемов в стене дома, приходится загадывать деревянные пробки для закрепления дверных и оконных коробок.

Пробовал делать строительные блоки, применяя вибратор, но раствор уходит на дно формы и керамзит не связывается. Чтобы этого не происходило, сварил общую форму для нескольких блоков. Вибратор закреплял сбоку. Стенки формы делал выше на 1/3 — это для усадки бетона во время вибрации.

Чтобы этого не происходило, сварил общую форму для нескольких блоков. Вибратор закреплял сбоку. Стенки формы делал выше на 1/3 — это для усадки бетона во время вибрации.

Заполнителями могут быть местные не дефицитные материалы: керамзит, шлак, опилки и т.д. Я для приготовления смеси использовал цемент, керамзит и песок в соотношении 1:4:1.

Самая тяжелая работа — приготовление бетона. Желательно использовать простую самодельную бетономешалку или готовую покупную.

Шлакоблоки были и есть одним из самых востребованных материалов для возведения различных конструкций в строительстве. Характерная для них прочность, а так же хорошие теплоизоляционные свойства дают возможность строить быстро и сравнительно легко и довольно дешево. Строить из них может как профессионал, так и неискушенный опытом каменщик.

Шлакоблоки своими руками в домашних условиях, видео

Множество строительных материалов, представленных на рынке, можно просто купить, а можно потрудиться и сделать самому. В весенне-осенний сезон особой популярностью для возведения построек пользуется шлакоблок. Он достаточно надежный и сравнительно дешевый. Его можно равноценно использовать для возведения построек любого типа, например: гараж, дом или дача. Выгнать постройку из шлакоблока экономически выгодно, нежели из кирпича или дерева, а процесс займет времени в разы меньше.

В весенне-осенний сезон особой популярностью для возведения построек пользуется шлакоблок. Он достаточно надежный и сравнительно дешевый. Его можно равноценно использовать для возведения построек любого типа, например: гараж, дом или дача. Выгнать постройку из шлакоблока экономически выгодно, нежели из кирпича или дерева, а процесс займет времени в разы меньше.

Выгнать постройку из шлакоблока экономически выгодно, нежели из кирпича или дерева, а процесс займет времени в разы меньше

Экономить можно как на материале, так и на способе его получения. Можно приобрести шлакоблок в специализированном строительном магазине, а можно изготовить своими руками. Конечно, второй вариант более сложный, но на много выгоднее, чем первый. Однако все зависит от того, каким временем вы располагаете, и какой объем у вас предусмотрен.

Можно приобрести шлакоблок в специализированном строительном магазине, а можно изготовить своими руками

Если объемы внушительные, то лучше всего будет приобрести шлакоблок, так будет гораздо быстрее. Однако в случае не такого масштабного строительства, например для возведения гаража или бани на своем участке – то можно изготовить стройматериал самостоятельно. Идеально, если у вас остались отходы от прежнего строительства, тогда затраты будут сведены к минимуму.

Однако в случае не такого масштабного строительства, например для возведения гаража или бани на своем участке – то можно изготовить стройматериал самостоятельно. Идеально, если у вас остались отходы от прежнего строительства, тогда затраты будут сведены к минимуму.

Разбираемся в изготовлении шлакоблоков

Шлакоблок, как и множество материалов для строительства выпускается по стандартным заводским размерам. Длина его составляет 39 сантиметров, ширина – 19 сантиметров, а высота 18,8 сантиметров. Также заводом предусматривается выпуск мини-блоков. Они используется для перегородок, и имеют следующие параметры: длина – 39 сантиметров, ширина – 12 сантиметров, высота – 18,8 сантиметров.

Вам, как производителю шлакоблока, можно отойти от стандартных параметров и сделать материал, как большего, так и меньшего размеров. Здесь стоит учесть тот факт, что вес материала колеблется в пределах 17-25 килограмм, поэтому если вы сделаете блоки большего размера, есть вероятность того, что к концу дня вы их просто будете не в силах поднять.

Форма для шлакоблока своими руками

Техническая база заводов производителей повсеместно применяет для изготовления шлакоблоков следующее оборудование:

Специализированные формы из металла.

Вибростол.

Вибропресс.

Они производят определенные манипуляции с материалом, под воздействием которых он приобретает знакомую на форму и плотность. При помощи вибраций создается определенное многотонное давление на бетон и происходит его усадка до получения формы.

Вибропресс для шлакоблока, сделанный своими руками

Изготавливая строительный материал своими руками, зачастую используются деревянные формы. Они могут иметь различную форму и конструкцию, но в итоге все они представляют собой емкость, в которую происходит заливка бетона.

Использование формы необходимо для того, что бы раствор бетона схватился и принял вид шлакоблока. Готовое изделие доставать из формы достаточно сложно, поэтому их следует делать таким образом, что бы они могли разбираться и собираться. В качестве дна для формы можно использовать плотную пленку.

В качестве дна для формы можно использовать плотную пленку.

Сделать отверстия, как в заводском шлакоблоке, можно при помощи обычных бутылок. Только их необходимо наполнить водой, иначе они могут всплывать. Бутылки необходимо вдавить в определенных местах и закрепить к форме. Это обеспечит качество и надежность материала. Пустоту можно также сформировать, используя остатки трубы, круглой или квадратной формы, а также деревянные бруски.

Также почитайте: Дом из пеноблока своими руками

Материалы для изготовления шлакоблока

Шлакоблок – это материал, который производится из самого дешевого, а иногда и бесплатного сырья, из шлака. Также для изготовления этого материала можно использовать отходы, практически любого характера. Остатки кирпича, мелкие или крупные, опилки с дерева, материалы, оставшиеся после сгорания угля. Все они придают шлакоблоку тепло и шумоизолирующие свойства.

Естественно и, наверное, каждому понятно, что еще состоит этот материал из такого сырья, как: цемент, вода и песок. Также можно использовать специализированные добавки, они придадут материалу особой прочности.

Также можно использовать специализированные добавки, они придадут материалу особой прочности.

Необходимые пропорции

За основу изготовления шлакоблока можно брать пропорции бетона, только вместо щебня будет использоваться шлак. На одно ведро цемента берем три ведра песка и одно ведро шлака.

Цемент для шлакоблоков предпочтительнее использовать марки М-500, можно взять и М-400, но тогда расход увеличится на 10-15%

Технология изготовления шлакоблока

Опираемся на то, что шлакоблочный бетон делается по принципу фундаментной смеси, в зависимости от наличия инструментов и объемов можно замешивать как вручную, так и в бетономешалке.

Естественно, заводы производители применяют для производства специализированную технику, которой, к сожалению, в домашних условиях не находится. В силу этого, высокотехнологичные вибраторы заменяем обыкновенными постукиваниями по форме. Для этого можно помочь себе молотком. Делать это необходимо с наружной стороны. Такие манипуляции необходимы для распределения бетона по всей форме и заполнения им всех пустот. Также постукивания убирают из будущих шлакоблоков лишний воздух и обеспечивают высокую прочность материалу.

Такие манипуляции необходимы для распределения бетона по всей форме и заполнения им всех пустот. Также постукивания убирают из будущих шлакоблоков лишний воздух и обеспечивают высокую прочность материалу.

Залитую форму необходимо оставить на срок от двух до четырех суток. По истечении этого времени шлакоблоки извлекаются из формы.

Чтобы материалы в период высыхания не слишком пересохли, их периодически необходимо смачивать. Для этого используется пульверизатор с водой или блоки накрываются пленкой. Использовать готовые блоки можно только через месяц. За это время они приобретут необходимую прочность.

Изготовления шлакоблока в домашних условиях. Видео

На этом процесс изготовления шлакоблоков окончен. Как вы могли убедиться он довольно просто, но отнимает очень много времени. Больше информации о строительстве своими руками можно получить в разделе сайта

станок для производства шлакоблоков в домашних условиях и принципы его работы, состав и пропорции смеси, технология изготовления

Проблема необходимости утилизации отходов металлургического производства решилась с помощью открытия нового производства.

Неотъемлемым преимуществом такого полученного материала является то, что можно производить шлакоблоки своими руками. Для этого даже не требуется никакого специального технологического оборудования.

Всего существует несколько способов изготовления шлакоблоков. Это может быть самое обычное ручное замешивание с последующим уплотнением, а может быть способ, требующий использования простейшего оборудования, которое так же можно изготовить самостоятельно.

Оборудование для производства шлакоблоков: самодельный станок, вибропресс и формы

Для самостоятельного изготовления шлакоблоков понадобиться бадья, в которой вручную будет замешиваться состав, форма, лопата и мастерок. Если будет необходимость в создании пустот, внутрь формы устанавливаются обычные пустые бутылки или цилиндрические болванки.

Сама форма для изготовления шлакоблоков может быть выполнена из обычной обрезной доски. Между двумя параллельно установленными досками делают перемычки и в образовавшиеся модули заливают раствор. Внутренние стенки самодельной формы необходимо смазать солидолом или какой-то другой смазкой. Как только раствор отвердеет, форму можно разбирать и начинать процесс сначала.

Подобная техника производства шлакоблоков в домашних условиях подойдет лишь для изготовления небольшого количества материала, которого хватит только для маленькой хозяйственной постройки. Если же планируется большая стройка, то лучше изготовить станок для производства шлакоблоков. Так же нужны будут и формы, способные выдержать большое количество заливок. Для их изготовления лучше использовать металл, ламинированное ДСП, фанеру или пластик.

Как же сделать станок для изготовления шлакоблоков? Самым главным критерием при выпуске шлакоблоков является вибрация, ведь станок должен полностью обеспечивать быстрое и надежное уплотнение раствора. Как нельзя лучше для подобного действия подойдет вибростол, на который и будут устанавливаться формы для заливки.

Как нельзя лучше для подобного действия подойдет вибростол, на который и будут устанавливаться формы для заливки.

Конечно же, можно придумать и более сложную конструкцию вибростанка для производства шлакоблоков. Для этого подойдут станины или рамы, основой которых будет вибромотор, который можно сделать из самого обычного электродвигателя с эксцентриком. На такую конструкцию будут закрепляться различные разборные формы. Сам двигатель лучше закрыть кожухом, это предохранит его от попадания брызг раствора и воды.

Делаем шлакоблоки: технология производства, необходимое сырье, состав смеси и сушка готовых изделий

После момента познания как сделать станок для шлакоблока и его производства, можно приступать непосредственно к процессу изготовления блоков. Начинается такое производства с подготовки материала. Помимо шлаков в смесь добавляются и иные наполнители. Оптимальным вариантом состава для производства является следующий:

- Керамзитовый песок – 2 части;

- Шлак – 7 частей;

- Мелкий гравий – 2 части;

- Вода – 3 части;

- Цемент М500 – 1,5 части.

Важно, что бы во всех наполнителях отсутствовали чужеродные примеси. Именно поэтому лучше керамзитовый песок и шлак посеять через сито, освободив их при этом от мусора и земли.

Технология изготовления шлакоблоков заключается в том, что изначально готовится сухая смесь. Все компоненты тщательно перемешиваются. Лучше если это будет сделано в бетономешалке. После добавляется вода и вновь все перемешивается.

Готовую смесь разливают в формы для изготовления шлакоблоков, стенки которых предварительно смазываются мыльным раствором или техническим жиром. Разливать в формы готовый состав необходимо как можно быстрее. Уровень заливки в формы должен быть ниже края на 5 см.

Формы с составом устанавливают на оборудовании для шлакоблоков. Далее идет процесс вибрации, который длится обычно 5-10 минут. Далее уже многое зависит именно от конструктивных особенностей станка. После формы убирают со станка и ставят новые. Если количество форм ограничено, то выдерживают время до отвердения материала, вынимают блоки и повторяют всю процедуру заново.

Далее идет процесс вибрации, который длится обычно 5-10 минут. Далее уже многое зависит именно от конструктивных особенностей станка. После формы убирают со станка и ставят новые. Если количество форм ограничено, то выдерживают время до отвердения материала, вынимают блоки и повторяют всю процедуру заново.

Складируют сырые блоки вдали от прямых солнечных лучей. В противном случае может произойти их растрескивание из-за неравномерного высыхания. Использовать готовые блоки в строительстве можно не ранее 3 дней после производства. Однако лучше это делать ещё позже. Стоит отметить, что шлакобетон набирает свою марку только на 28 день.

изготовление шлакоблоков в домашних условиях (+видео)

Многие задаются вопросом: «А можно ли изготовить шлакоблок в домашних условиях?». Это реально, тем более, что изготовление шлакоблоков своими руками не требует особых умений и затрат.

Что такое шлакоблок?

Шлакоблок – это строительный материал, который изготавливается из цемента, шлака и песка, которые смешиваются с водой в определенных пропорциях. Они обладают высокой прочностью, а также высокой тепло- и звукоизоляцией. Они имеют высокую востребованность среди самостроев, так как стоят дешево, из них быстро и просто осуществлять кладку, и, самое главное, их можно изготовить самостоятельно.

Они обладают высокой прочностью, а также высокой тепло- и звукоизоляцией. Они имеют высокую востребованность среди самостроев, так как стоят дешево, из них быстро и просто осуществлять кладку, и, самое главное, их можно изготовить самостоятельно.

Дома из шлакоблоков получаются теплые и прочные, что и вызвало любовь простого обывателя к ним. Также стоит отметить низкую стоимость на этот материал у поставщиков, а также дешевизну при самостоятельном производстве.

Самостоятельное изготовление блоков довольно широко используется при строительстве хозяйственных построек и гаражей из шлакоблоков. Это связано с тем, что люди, которые впервые делают их самостоятельно, боятся сразу строить из них дом и в качестве пробы сооружают более простую постройку, где не столь важными будут какие-либо дефекты и недочеты.

Большинство людей, которые попробовали делать шлакоблоки самостоятельно, маловероятно когда-нибудь будут их покупать, ведь технология производства шлакоблоков очень простая.

Еще одним достоинством шлакоблоков является их крупный размер, что значительно увеличивает скорость строительства и снижает расходы на раствор при кладке.

Фото: дом из шлакоблоков

Как самостоятельно изготовить шлакоблоки?

На сегодняшний день стало очень распространенным самостоятельное изготовление шлакоблока. Это позволяет снизить затраты на постройку практически в два раза. Оборудование, которое необходимо приобрести для их производства, в последующем можно использовать повторно или продать за ненадобностью.

Для того чтобы изготовить шлакоблоки в домашних условиях, вам понадобится: шлак, песок, цемент, вода и вибропрессовочная установка.

Точных пропорций ингредиентов не существует. Так, даже при фабричном изготовлении различные производители используют свое соотношение.

Вибропресс для шлакоблоков вы тоже можете изготовить самостоятельно. Для этого вам будет необходимо соорудить форму для одного или сразу нескольких блоков и прификсировать к ней вибрационный элемент с высокой частотой и мощностью колебаний.

Форму для шлакоблока своими руками можно изготавливать из дерева или оцинкованного металла. Отверстия в блоках вы можете сформировать специальными цилиндрами, которые фиксируются в форме, или бутылками с прямым круглым телом. Эти отверстия необходимы для обеспечения изоляции и уменьшения веса. Их наличие никоим образом не сказывается на прочности шлакоблока.

Совет прораба: более целесообразно изготавливать форму из дерева. Она является более долговечной, создает меньше шума во время работы и, благодаря шершавой структуре, осуществляет полировку блока во время вибрации. Также её проще сконструировать с правильными углами, нежели форму из металла, и с неё проще удалять остатки материалов, что не позволит образовывать дефекты на ваших шлакоблоках.

Приготовив смесь для блоков, её необходимо наложить в форму, причем с небольшим запасом, так как во время работы установки будет происходить прессовка и усадка материала. Благодаря вибрации будет оказываться огромное давление на материал, что и будет обеспечивать плотное прессование и удаление пузырьков воздуха из тела будущего блока.

Форма для изготовления шлакоблоков

Затем необходимо высушить блоки, но не стоит это делать на открытом солнце, так как слишком быстрое высыхание может придать ненужную хрупкость. Это лучше делать в помещении со сквозным проветриванием, но если такого не имеется, то может подойти гараж или сарай. Ещё одним немаловажным требованием является наличие ровной поверхности, на которой будут высыхать шлакоблоки. Если пол будет неровным, то это может привести к деформации блоков, что значительно затруднит процесс строительства и, возможно, потребует дополнительных затрат для отделочных работ.

Самодельные шлакоблоки ни в чем не уступают фабричным, а порой даже имеют большую прочность, что будет зависеть от рецептуры.

Изготовление шлакоблоков своими руками – это довольно простой процесс, который не требует дорогостоящего оборудования и каких-то специальных материалов и знаний. Все, что вам необходимо, это виброформа, которую вы можете сконструировать сами, вода, песок, цемент и шлак. Определенное количество людей, которые сами производили блоки для собственного строительства, начинают производить их на продажу, ведь это является еще и достаточно выгодным бизнесом, который может принести вам неплохие деньги. При минимальных затратах и усилиях вы можете наладить довольно большое производство шлакоблоков.

Определенное количество людей, которые сами производили блоки для собственного строительства, начинают производить их на продажу, ведь это является еще и достаточно выгодным бизнесом, который может принести вам неплохие деньги. При минимальных затратах и усилиях вы можете наладить довольно большое производство шлакоблоков.

Видео

|

Изготовление шлакоблоков в домашних условиях собственными силами. ● Если у вас есть мечта построить себе дом или хотя бы дом на дачном

участке, но с финансами у вас некоторые

проблемы и купить материал для постройки дома

вы не можете, возьмите на вооружение

предлагаемый совет. ● Для изготовления шлакобетонных блоков вам понадобится вибростол, станки и,

конечно, наполнители. Сначала нужно соорудить

вибростол. Для его изготовления потребуется 2

листа металла, 4-6 пружин, небольшой моторчик и

деревянная подставка в виде стола. Один лист

железа прибивается к подставке по углам и

где-то в середине надо набить пружины, а сверху на

них закрепить второй лист железа. Моторчик

следует

приделать к самому низу стола. Он нужен для

того, чтобы при его включении стол начал

вибрировать. Далее изготовить станки. Их

изготовить можно любой формы — той, какая

требуется в самых смелых мечтах. • В связи с тем, что наполнитель при закладке в станки должен быть в полусухом состоянии, и вручную вымесить смесь будет проблематично, надо купить бетономешалку. Она ненамного увеличит стоимость строительства, но без неё придётся довольно сильно трудиться физически. • Стол готов, станки сделаны, бетономешалка куплена. Можно

приступать к изготовлению блоков. • Для использования подойдёт цемент любой марки. И засыпку можно варьировать

по наличию имеющих компонентов. Полностью цемент

застывает через месяц. Если блоки вдруг начинают

трескаться, то нужно обратить внимание на

количество цемента, на время вибрации, на

перемешивание раствора.

● Шлакобетон марки 50 используется для изготовления пустотелых и сплошных камней наружных стен, каминной кладки и поясов жёсткости.  Объёмная масса шлакобетона

марки 50 составляет

1100-1200 кг/м³. Объёмная масса шлакобетона

марки 50 составляет

1100-1200 кг/м³.

● Изготовление кирпича в домашних условиях.  ● Изготовление керамзитоблоков своими силами. ● Изготовление брусчатки в домашних условиях. ● Как самостоятельно замесить бетон в домашних условиях. ●

Шлакобетонная смесь укладывается

в формы лопатой и послойно уплотняется методом

трамбовки — для этого используется деревянный

брусок с двумя ручками. Первый слой должен

включать не более половины общего количества

смеси и поэтому уплотняется особенно тщательно.

После заполнения всей формы и уплотнения смеси

её поверхность выравнивают кельмой, деревянной

линейкой или стальной гладилкой. Перед снятием

формы по её стенкам несколько раз легко ударяют

молотком — это делается для того, чтобы отделить

её от смеси и не повредить стенки или углы

блока. |

Изготовление шлакоблоков в домашних условиях

Изготовление шлакоблоков в домашних условиях.

Стеновые блоки давно стали одним из самых распространенных строительных материалов. При строительстве гаража, жилого дома или других хозяйственных зданий для возведения стен самым дешевым строительным материалом являются шлакоблоки . Их изготовляют практически из любого бросового материала. При этом шлакоблоки укладываются в стены не только на песчано-цементном растворе, но и на глиняном растворе, что дополнительно удешевляет строительство. В отличии от кирпича, строительные блоки гораздо проще сделать в домашних условиях своими руками. Процесс изготовления шлакоблоков и технология достаточно проста и доступна любому, кто хочет сэкономить и кто любит делать сам.

Кратко, что такое шлакоблок? По сложившемуся мнению, под шлакоблоками принято понимать блоки, изготовленные путем вибропрессования (виброформования) из бетонного раствора, основными составляющими раствора являются шлак и цемент как основное вяжущее вещество. Однако сегодня шлакоблоками условно называют любые строительные блоки полученные методом вибропрессования (виброформования) из бетонного раствора. Наличие шлака не обязательно — в качестве составляющих бетонного раствора могут быть: шлак, гранитный отсев, гранитный щебень, речной щебень, гравий, бой кирпича и бетона, бой затвердевшего цемента, бой стекла, керамзит и даже песок. Обычно размер шлакоблока находится в пределах 200 мм на 200 мм на 400 мм и менее. Существует два вида шлакоблоков — пустотелые и полнотелые. Разновидностей же блоков великое множество: это обычные стеновые блоки (например, шлакоблок, блок гладкий 140), простеночные блоки (используются для возведения перегородок внутри помещения, имеет толщину 90 мм), декоративные блоки для стен (блок декоративный 190), блоки для заборов (блок декоративный 140, блок декоративный угловой), блоки для отделки фасадов (фасадный камень) и пр. В домашних условиях можно так же изготавливать кирпич из глины — выбор за Вами.

В домашних условиях можно так же изготавливать кирпич из глины — выбор за Вами.

Для изготовления шлакоблоков нужно две вещи форма и сырье.

Варианты форм для шлакоблоков.

Форма из листового металла толщиной 3 мм. Вместе с помощниками, используя бетономешалку, вы сможете в день без особых усилий «выпускать» до 300 штук блоков. Много это или мало? Судите сами: на гараж размером 6×4 м потребуется 450 таких блоков, а на один этаж дома размером 6,5×8 м — 1000 штук.

Форма для бетонных блоков (все размеры внутренние, сварные швы — снаружи.

Раствор для изготовления блоков готовится так. Замешиваете слегка увлажненную смесь (количество воды определяется опытным путем) в пропорции: цемент — 1 часть, шлак или керамзит — от 7 до 12 (пропорция дана для цемента М400). Установив форму на ровной площадке, заполняете ее раствором, трамбуете ручной трамбовкой и, выровняв по верхнему краю, срезаете металлической полосой лишнее. Теперь осторожно снимаете форму (она без дна) — блок готов.

Ставите форму рядом и повторяете процесс. В конце работы не забудьте тщательно вымыть форму водой. Через 24 часа блоки уже можно складировать (по высоте не более трех), освобождая место для следующей партии. Размер формы дан на тот случай, если вы задумаете вести кладку стен с дополнительной облицовкой в 1/2 кирпича. Если же ваша постройка будет иметь стены, оштукатуренные с обеих сторон, то вы можете размеры взять произвольные — лишь бы удалось потом поднять такой блок руками. А при кладке стен толщиной 50 см не забывайте через каждые два ряда блоков проводить «перевязку» тычковым кирпичным рядом.

Размеры самодельных шлакоблоков можно выбрать «под себя». Самую простейшую форму, которая меня более всего удовлетворила, я изготовил следующим образом. Подобрал строганные доски шириной по высоте шлакоблока (140 мм). Длиной доски должны быть не более 2 м, так как работать с более длинной формой сложнее: приходится делать много лишних движений. Далее необходимы поперечины. Две крайние поперечины соединяют с продольными досками «на задвижных пазах” (рис.

С внутренней стороны продольных досок (между поперечинами) через каждые 140 мм формируют пропил ножовкой и стамеской поперечные пазы глубиной 7…8 мм. Ширина пропила зависит от толщины разделительных пластин из листового железа, текстолита, гетинакса. Подойдут пластины и из другого прочного листового материала, лишь бы он был достаточно гладким. Из рис. 1 понятно, как изготовить форму. Описывать ее долго и нет смысла, только одно хочу сказать, что готовую форму перед заливкой в нее раствора ставят на абсолютно ровную поверхность. Все детали формы, изготовленные из дерева, желательно покрасить любой масляной краской, что обеспечит более легкое извлечение шлакоблоков из формы. Каждый раз перед заливкой в форму раствора все ее внутренние поверхности протирают соляровым маслом (соляркой) или отработанным машинным маслом. Протирают слегка, не обильно. Чтобы уменьшить расход раствора, а шлакоблоки получались легкие и с пустотами . — а это дополнительное тепло в помещении,- формы заливают раствором до половины, после чего в раствор вдавливают бутылки из-под шампанского.

Форма, заполненная раствором.

Если после установки бутылок уровень раствора повышается недостаточно, необходимое количество раствора (до верха формы) добавляют мастерком. Через 2…3 ч. раствор значительно осядет и окрепнет, тогда бутылки вытаскивают, осторожно поворачивая их вокруг оси, и сразу же промывают водой, иначе на них прочно налипнет раствор и к дальнейшему использованию бутылки окажутся непригодными. Процесс выемки шлакоблоков из формы очень прост. Просто слегка молотком обстучите форму по периметру и разберите ее. Боковые доски отделить легко, а вот убрать разделительные пластины несколько сложнее. Придется осторожно молотком поколотить по выступающей пластине сверху и чуть вбок. Каждый день, то есть через 24 ч, я вынимал из формы почти окрепшие шлакоблоки и снова заливал в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации я не применял. Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать. На одну часть цемента марки «400″ брал 9, а то и 10 частей шлака. Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а если работать вдвоем, все получится играючи. Как вариант, можно изготавливать пеноблоки своими руками.

На одну часть цемента марки «400″ брал 9, а то и 10 частей шлака. Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 п. Ну, а если работать вдвоем, все получится играючи. Как вариант, можно изготавливать пеноблоки своими руками.

И еще один вариант самостоятельного изготовления блоков. Форма из листового железа.

Размеры блоков я выбрал 510x250x215 мм (объем в 14 кирпичей). Из отходов листового железа сварил 11 форм без днищ. С боков приварил по 2 ручки.

Прямо на земле расстилаю рубероид, ставлю форму. Чтобы смесь не схватывалась со стенками формы, изнутри протираю их тряпкой, смоченной отработанным маслом или соляркой. Засыпаю туда жесткий керамзитобетон. Трамбую не очень сильно. Первую форму снимаю после засыпки 11-ой — это примерно через 10-12 мин. Блоки стоят на месте в течение 12 ч. Затем перекладываю их под навес. Твердеют они при плюсовой температуре в течение 24 суток. Навес делаю из рубероида, брезента или полиэтиленовой пленки. Под ним блоки будут защищены от дождя и солнца.

Блоки стоят на месте в течение 12 ч. Затем перекладываю их под навес. Твердеют они при плюсовой температуре в течение 24 суток. Навес делаю из рубероида, брезента или полиэтиленовой пленки. Под ним блоки будут защищены от дождя и солнца.

Пробовал изготавливать блоки и с пустотами . Вставлял два деревянных кругляка, обточенных на конус и обернутых кровельным железом. Пустото образователи могут быть круглые, квадратные, прямоугольные. В зависимости от того, как уложены блоки, толщина стен получается 215, 250 или 510 мм.

Для толстых стен блоки лучше делать пустотелыми, для тонких — заполненными. Условно стены толщиной 215 мм без пустот можно назвать холодными, 250 мм — полу теплыми, 510 мм с пустотами — теплыми.

Для изготовления половинных блоков в форму по центру вставляю лист железа. В заготовки, которые используются для формирования проемов в стене дома, приходится загадывать деревянные пробки для закрепления дверных и оконных коробок.

Пробовал делать строительные блоки . применяя вибратор, но раствор уходит на дно формы и керамзит не связывается. Чтобы этого не происходило, сварил общую форму для нескольких блоков. Вибратор закреплял сбоку. Стенки формы делал выше на 1/3 — это для усадки бетона во время вибрации.

применяя вибратор, но раствор уходит на дно формы и керамзит не связывается. Чтобы этого не происходило, сварил общую форму для нескольких блоков. Вибратор закреплял сбоку. Стенки формы делал выше на 1/3 — это для усадки бетона во время вибрации.

Заполнителями могут быть местные не дефицитные материалы: керамзит, шлак, опилки и т.д. Я для приготовления смеси использовал цемент, керамзит и песок в соотношении 1:4:1.

Самая тяжелая работа — приготовление бетона. Желательно использовать простую самодельную бетономешалку или готовую покупную.

Шлакоблоки были и есть одним из самых востребованных материалов для возведения различных конструкций в строительстве. Характерная для них прочность, а так же хорошие теплоизоляционные свойства дают возможность строить быстро и сравнительно легко и довольно дешево. Строить из них может как профессионал, так и неискушенный опытом каменщик.

18.11.2017видео. Технология и особенности производства шкалоблока.

Чтобы организовать изготовление шлакоблоков в домашних условиях нужно позаботиться в первую очередь о форме для заливки. Форму лучше будет изготовить из металла толщиной в 3-4 мм. В них можно будет заготовить сразу несколько шлакоблоков.

Форму лучше будет изготовить из металла толщиной в 3-4 мм. В них можно будет заготовить сразу несколько шлакоблоков.

Вынимаем шлакоблок

Процесс выемки шлакоблоков из формы очень прост. Просто слегка молотком обстучите форму по периметру и разберите ее. Боковые доски отделить легко, а вот убрать разделительные пластины несколько сложнее. Придется осторожно молотком поколотить по выступающей пластине сверху и чуть вбок.

Каждый день, то есть через 24 ч, я вынимал из формы почти окрепшие шлакоблоки и снова заливал в нее раствор. Никакое уплотнение раствора трамбовкой или с помощью вибрации я не применял.

Несколько слов о растворе. Несмотря на то, что он был довольно жидким, шлакоблоки после соответствующей выдержки приобретали такую прочность, что их с величайшим трудом удавалось потом расколоть или обтесать.

На одну часть цемента марки «400» брал 9, а то и 10 частей шлака. Брака не было. Для чего я это рассказал? Да для того, чтобы всего с помощью нескольких форм быстро изготовить солидное число шлакоблоков отличного качества. Я делал шлакоблоки вечером после работы каждый день, и скажу, это работа была мне не в тягость. Бетономешалки у меня нет и раствор я замешивал вручную в поддоне емкостью 300 л. Ну, а если работать вдвоем, все получится играючи.

Конечно, все вышесказанное может быть рекомендовано при небольших объемах работ. Но если требуется изготовить достаточно много блоков, причем как можно быстрее, необходима несколько другая технология. Делать шлакоблоки в подобной ситуации придется как минимум двум работникам. При приготовлении раствора без бетономешалки не обойтись, так как раствор должен быть очень густым. Соотношение цемента и шлака здесь 1:8. При этом для формирования шлакоблоков потребуется изготовить уже несколько форм, причем другого вида. В сущности, каждая форма имеет вид носилок, рассчитанных на «отливку» 3…5 шлакоблоков (рис. 3). Только учтите, слишком большие формы-носилки на 6…8 блоков переносить будет тяжело. Как сделать такие формы-носилки, каждый мастер решит по своему усмотрению.

Рецептуры шлакоблоков.

На самом деле существует общее название материала из которого делаются любые шлакоблоки — и называется он бетон. Другое дело, что наряду со шлакобетоном, для изготовления строительных блоков используются и много видов бетона. Приведу лишь некоторые, популярные рецептуры.

Все рецептуры приведены на 1 м3 смеси, цемент везде марка 400. Марка бетона везде соответствует марке полнотелого камня, марка пустотелого шлакоблока везде рассчитана для пустотелости 30%. Количество воды уточняется в зависимости от исходной влажности компонентов.

1. Пескобетон — плотность 2000 кг/м3, марка бетона М100, марка пустотелого блока М60.

Состав: — цемент, кг 200

— песок кварцевый,м3(кг) 1,25(1750)

— вода, л 90…120

2. Бетон на песке и щебне — плотность 2300 кг/м3, марка бетона М170,

марка пустотелого блока М100.

Состав: — цемент, кг 200

— песок кварцевый,м3(кг) 0,54(920)

— щебень гранитный,м3(кг) 0,65(1100)

— вода, л 90…130

3. Керамзитобетон — плотность 1000 кг/м3, марка бетона М50, марка пустотелого блока М30

Состав: — цемент, кг 250

— керамзит,м3(кг) 1,2(720)

— вода, л 100…150

4. Золобетон — плотность 1500 кг/м3, марка бетона М60, марка пустотелого блока М35.

Состав: — цемент, кг 220

— песок кварцевый,м3(кг) 0,32(540)

— зола угольная,м3(кг) 0,9(720)

— вода, л 90…130

5. Шлакобетон — плотность 1800 кг/м3, марка бетона М75, марка пустотелого блока М45

Состав: — цемент, кг 200

— шлак гранулированный,м3(кг) 1,3(1560)

— вода, л 90…130

6. Шлакобетон — плотность 1840 кг/м3, марка бетона М100, марка пустотелого блока М60

Состав: — цемент, кг 200

— шлак гранулированный,м3(кг) 0,9(1080)

— песок кварцевый,м3(кг) 0,32(540)

— вода, л 90…130

7. Шлакобетон — плотность 1700 кг/м3, марка бетона М80, марка пустотелого блока М50

Состав: — цемент, кг 240

— шлак котельный,м3(кг) 0,8(880)

— песок кварцевый,м3(кг) 0,32(540)

— вода, л 90…130

Все рецептуры шлакобетона приведены для значений насыпной плотности шлака 1200 кг/м3. Реальная насыпная плотность гранулированного шлака может быть другой. Нужно учитывать, что на практике, реально используемые рецептуры в значительной степени привязаны к местному сырью и могут сильно отличаться от приведенных выше.

Изготовление шлакоблоков в домашних условиях

Шлакоблоки — один из самых современных материалов для постройки своего дома. Если вы хотите значительно удешевить строительство дома, вам стоит изучить вопрос об изготовлении шлакоблоков в домашних условиях. Для того чтобы изготовить шлакоблок вам потребуется форма, которую лучше всего изготовить из металла.

Хороший вариант для тех, кто ищет пути, как сэкономить. Толщина стенки должна составлять около 3 мм. Форма для изготовления шлакоблока представляет собой ящик без дна с приваренными ручками. Форма может быть и такой, чтобы в нее можно было залить несколько шлаков. Размер ящика для трех шлакоблоков должен быть примерно 310 на 450 мм. Через каждые 150 мм следует вставить перепонки, которые в последствие вынимаются из формы. Чаще всего размер шлакоблока составляет 200 на 200 на 400 мм. Шлакоблоки мелкого размера (150 на 150 на 310) можно использовать для кладки стены толщиной 310 мм. Они намного легче, чем шлакоблоки общепринятого размера, поэтому с ними проще работать.

Раствор для цемента стоит производство шлакоблоков в домашних условиях изготавливать из цемента, песка и шлака в пропорции 1-3-5. Если шлак раздобыть не удалось, можно использовать любой другой наполнитель, а идеальным наполнительным будет керамзит. Однако, керамзит стоит не дешево, и его цена сделает изготовление шлакоблока «золотым». Можно использовать шлак от угля из угольной кочегарки.

Для уменьшения массы шлакоблока и улучшения теплоизоляции, перед тем как залить раствор, формы вставьте в пустые водочные бутылки. Вынимать их следует тогда, когда раствор полностью высохнет, чтобы можно было использовать их еще раз.

Чтобы шлакоблоки получились ровными и лоснящимися заливайте раствор в формы и сушите их на резиновой ленте. Ленту предварительно лучше смочить мыльным раствором. Чтобы приготовить мыльный раствор, подойдет любое моющие средство.

Снимать готовые шлакоблоки с резиновой ленты можно через сутки, но полное их высыхание произойдет только через трое суток.

Изготовление шлакоблоков в домашних условияхТак же для изготовления шлакоблоков в домашних условиях можно приобрети небольшой вибростанок «несушку». В комплект так же входит специальная форма. Которая, производит от одного до двух шлакоблоков за один цикл. Станок вполне подойдет для выпуска шлакоблоков в небольшом количестве.

Основными положительными качествами такого станка является его доступная цена, небольшой вес, и небольшая физическая нагрузка для человека, работающего на таком станке. Если говорить об оборудовании, то не помешает еще и бетономешалка, она действительно облегчит вам жизнь. С ее помощью вы приготовите качественную смесь в течение 5 минут. Главное при выборе оборудования выбирать те модели, которые работают от сети 220 вольт.

Выбираем шлакоблок

По строительным нормам и правилам, толщина стены, чтобы отвечать всем теплоизоляционным характеристикам, должна быть не менее полуметра. Если брать во внимание кирпич, то получится слишком дорого, да и нерационально. Поэтому выходом из такой ситуации служат пустотелые шлакоблоки, в роли наполнителя у которых выступает керамзит, шлак, опила и так далее. А если такие шлакоблоки производятся по всем техническим правилам и с соблюдением условий, они по характеристикам не отличаются ничем от кирпича, то есть такие же долговечные, не боятся температурных перепадов и повышенной влажности.

Если кладка шлакоблоками сплошная и без пустот, то так называемые “мосты холода” никогда не появятся в построенном здании. А значит и не один десяток лет потребуется им, чтобы шлакоблоки смогли потерять хотя бы часть своих положительных качеств.

Если же вас интересует вопрос о том, как надо выбирать шлакоблоки при многоэтажном строительстве, то несущая роль достанется железобетонному каркасу, а в качестве теплоизолирующей кладки будет применяться именно шлакоблоки.

Если брать во внимание расположение полостей в шлакоблоках, то они бывают:

монолитными, с полным отсутствием полостей. Его размеры – 390 на 190 на 188 миллиметров;

две прямоугольные полости с 40 процентами пустотности в шлакоблоке;

4 прямоугольные полости и уже 30 процентов пустотности;

две круглые полости и 30 процентов пустотности;

три круглые полости и 30 процентов пустотности;

3 ряда щелевидных полостей и 28 процентов пустотности;

шлакоблок с двумя прямоугольными полостями, размерами 390 на 120 на 188 миллиметров;

три узких прямоугольных полости и 30 процентов пустотности.

Сырьё для производства

Для производства строительных блоков необходимы следующие компоненты — цемент, наполнитель, пластифицирующая добавка (желательна) и вода.

Цемент – портландцемент марки 400. Допустим и другой. Но необходим подбор пропорций. Например, при использовании цемента марки 300, его расход следует увеличить на 10-15%.

Наполнителями для бетона могут быть самые разные материалы: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс, лом кирпича и другие природные и производственные материалы.

В зависимости от местных условий, требований к производимым блокам и себестоимости, Вы можете выбрать соответствующий наполнитель.

Вот несколько наиболее популярных составов, о которых можно рассказать Вам в этом бизнес плане производства шлакоблоков:

Шлак с металлургических предприятий (серого или темно серого цвета с высоким содержанием цемента, сеянная мелкая фракция) – 9 частей

+ цемент – 1 часть

+ вода 0,5 объема цемента

Граншлак с металлургических предприятий (желто-зеленоватого) – 4 части

+ мелкий отсев – 4 части

+ цемент – 1 часть

+ вода 0,5 объема цемента

Другие шлакобетоны

Бетоны на песке и щебне

Бетон на отходах кирпича

Керамзитобетон

Золобетон

Опилкобетон

Перлитобетон

Полистеролбетон

и другие бетоны с разным сочетанием перечисленных. Теперь понятно, что бытующее название «шлакоблок» не самое точное определение возможных строительных блоков.

Пластифицирующая добавка – это не обязательный компонент бетона. Но ее технологическое применение обеспечивает:

раннюю прочность блоков (это очень важно при ограниченных производственных площадях),

повышает качество блоков (снижается трещинообразование и истираемость блоков),

улучшается водонепроницаемость и морозостойкость бетона.

повышается производительность.

Количество добавки очень незначительно – порядка 5 г на блок. Далее будем называть ее Универсальная Пластифицирующая Добавка (УПД).

Особенности производства шлакоблока

Описание технологии, по которой вы будете производить шлакоблоки, в бизнес-плане очень важно. Предлагаемая технология изготовления строительных блоков следующая:

Подготовка бетона

Производство блоков

Просушка и складирование готовых блоков.

Подготовка бетона (на примере ранее приведенного 2-го рецепта бетона):

Засыпаете 4 лопаты мелкого отсева + 4 лопаты гранулированного шлака;

Засыпаете 1 лопату цемента;

Тщательно перемешиваете;

Добавляете в воду растворенную УПД;

Перемешиваете. При этом бетон качественно пропитывается раствором УПД.

Производство блоков

Засыпаете в вибростанок бетон. Предварительная усадка (3сек.)

Устанавливаете прижим и включаете вибратор.

С вибрацией поднимаете станок – готовый блок остается на площадке.

Чтобы организовать изобретение шлакоблоков в домашних условиях (см. на видео) нужно позаботиться в первую очередь о форме для заливки. Как сделать форму для шлакоблока? Форму лучше будет изготовить из металла толщиной в 3-4 мм. В них можно будет заготовить сразу несколько шлакоблоков. Размеры применяются самые разные, наиболее распространённые -200X200X400мм,390Х190Х188 мм или 150X150X310мм или 360Х260Х125мм Из шлакоблоков этих размеров можно соответственно изготовить стены толщиной в 400, 390, 360 или 310мм.

Пропорции смеси для шлакоблока следующие: Цемент-1 часть как связующий материал для производства подойдёт цемент с добавлением извести, гипса или глины, которые необходимы для того, чтобы увеличить пластичность шлакобетона. Песок-3 части Шлак-5 частей

Шлак бывает 2-х видов:

1) крупный шлак делает шлакоблоки лёгкими и хорошо сохраняющими температуру в помещении, но к сожалению, при его применении снижается прочность и плотность. 2) Мелкий и отфильтрованный шлак придаёт бетону прочность как у камня, но плохо сохраняет тепло в помещении. Шлакобетон с гипсом готовят небольшими порциями: берут 1 часть гипса и 3 части шлаковой смеси, добавляют воду, перемешивают и сразу же используют. Как в домашних условиях сделать шлакоблок.

В качестве сопутствующей добавки можно использовать стружки, опилки. Для жилых помещений опилкобетоны предпочтительнее, но они подвержены воздействию влаги, в качестве выхода из положения могу посоветовать защитный слой штукатурки или облицовка деревом или кирпичом. Стены, выполненные из шлакоблоков, прочны, малотеплопроводны, несгораемы, дешевы и обладают рядом других положительных свойств. Он легче и теплее, чем пескоблоки, крепче, чем пеноблоки.

Для экономии материала и облегчения веса, в формы вставляйте пустые водочные бутылки. Можно поступить таким образом: формы на 1/3 заполняем раствором, затем устанавливаем пустые бутылки и заливаем формы полностью. Бутылки, которые нужно вынуть до полного высыхания раствора, чтобы использовать их еще и еще раз. В результате получаем гладкую нижнюю поверхность шлакоблока и несквозные пустоты. Чтобы стенки получились ровные и «лоснящиеся», в воду добавляйте немного «фери» или другие моющие средства.

Изготовление шлакоблоков в домашних условиях.

И так кто серьезно решил заняться изготовлением стеновых блоков я дам практические рекомендации из ходя из собственного опыта изготовления шлакоблоков своими руками.

Кто внимательно прочтет сможет не только освоить процесс производства, а даже создать с нуля свой бизнес с целью реализации блоков застройщикам.

Первым делом нужно определится какую форму Вы будете использовать на вашем оборудовании. Чем больше пусто-образователи тем экономичней становится производить сам шлакоблок. Вот на примере посмотрите на рисунок:

И так самая выгодная форма шлакоблока это с двумя большими квадратами. Наполнителя нужно лишь 60% процентов по сравнению с другими формами для станков.

Второе это выбор станка для изготовления стеновых шлакоблоков. Есть два типа станков: стационарный и мобильно-передвижной «несушка».

вибростанок — стационарный

Скажу сразу отбросьте все мысли о покупке стационарного оборудования если вы хотите наладить небольшое количество производимых блоков. Есть несколько весомых доводов в поддержку моих слов: Вам придется вручную переставлять сырые блоки с поддона на место сушки (стеллаж).

Для изготовления шлакоблоков в домашних условиях подойдет небольшой вибростанок «несушка» с формой от одного до двух блоков производимых за один цикл.

Этот небольшой станочек подойдет для небольшого выпуска блоков для своих нужд. Можно выделить три основных качества такого оборудования для застройщика.

1. Доступная цена.

2. Небольшой вес.

3. Малая физическая нагрузка на оператора.

Под итожу выше сказанное мной о мини производстве шлакоблока:

— Для производства шлакоблоков в домашних условиях первым делом нужен вибростанок типа «несушка» и форма с двумя большими квадратами.

Идем дальше, допустим что Вы приобрели по моим советам свой первый станок для мини производства блоков. Теперь нужно приготовить полусухую смесь для изготовления шлакоблока. Если Вы оптимист это хорошо но готовить смесь вручную я не рекомендую. В состав смеси входит очень малое количество воды и Вы физически не сможете перемешать до полусухого состояния.

Вот такого принудительного типа нужна бетономешалка для изготовления шлакоблока. Найти их можно по запросу: «растворомешалка». С помощью ее качественно готовится нужная смесь в течении 5 минут. Так мы рассматриваем в данной статье домашнее производство покупайте оборудование которое работает от сети 220v вольт. Иначе Вам придется вписать еще одну статью в вашу смету.

Технология и особенности производства шкалоблока

Наиболее распространенная технология производства шлакоблока состоит из следующих этапов:

1. Приготовление жесткой бетонной смеси.

Для приготовления раствора жесткой бетонной смеси используются: цемент, шлак (отсев) и вода. Для замеса раствора применяется смеситель или бетономешалка. Замес вручную лопатами нужно производить лишь в крайнем случае, потому что для приготовления жесткой смеси потребуются значительные физические усилия. (Для приготовления раствора вручную подойдет любая емкость или площадка). Температура в помещении или на площадке, где производятся блоки, должна быть выше 1 градуса С.

2. Загрузка, уплотнение и удаление раствора из формы.

Для загрузки приготовленного в п.1 раствора используются формы на 390мм, на 190мм, на 188мм, с пустотообразователями или без. Они являются самыми распространенными и применяются наиболее часто.

После того, как форма заполнена жесткой бетонной смесью, начинается этап уплотнения. Уплотнение бетона в форме происходит при помощи вибрации и прижима. Затем, уплотненную и ужатую до формы блока, смесь удаляют из формы. Полученный таким образом шлакоблок оставляют на полу или поддоне.

Бетонная смесь, перед загрузкой в форму, должна быть обязательно получена в виде жесткого раствора. Это необходимое требование. Жесткий раствор после вибропрессования не позволяет полученному блоку рассыпаться. Он держит форму «самостоятельно» и «не плывет» во время высыхания.

Обычно вибропрессование длится 20–30сек. На простых вибропрессах, без «усиленного» прижима, это время больше — до 90 сек. Если использовать станки с прижимом и усилием в несколько тонн, то время вибропрессования раствора можно значительно сократить.

3. Условия полного затвердевания и набора прочности.

Условия, при которых шлакоблок полностью затвердевает («доходит до кондиции»:))))), очень просты и доступны. Они не требуют каких-либо специальных сооружений или приспособлений. Необходимый уровень прочности, требуемый для складирования, хранения, использования и реализации шлакоблоков, достигается при естественной температуре. Длится он от 36 до 96 часов (без применения специальных добавок). Если в бетонную смесь предварительно были добавлены такие вещества, как релаксол, фулерон и другие, то время до полной готовности шлакоблока, сокращается. Полное затвердевание блоков (или вибробетонных камней) происходит в течении месяца. Температура должна быть от 20 градусов и выше. Влажность — максимально высокая. Это непременное условие, иначе процесс набора прочности может перейти в процесс «пересыхания» (так называемого: сгорания). А это приведет к значительной потере прочности и ухудшению качества изделия. При температуре 20-25°С изделие достигает необходимого набора прочности через 20–25 часов.

Положительно скажется на прочностных характеристиках организация дополнительной пропарки шлакоблоков. При этом необходимо использовать стеллажи для подблочных пластин. Применение этих стеллажей не только улучшит качество продукции, но и значительно сократит время полного «схватывания» изделий. А так же существенно уменьшит занимаемую производственную площадь. Теперь ваше производство может располагаться на 30–40 квадратных метрах.

После этого блоки складируются. В помещениях, где осуществляется их дальнейшее хранение, происходит окончательный набор прочности. Он составляет не менее 50% от проектного объема, требуемого ГОСТом. По завершении процесса, шлакоблоки являются полностью готовыми для отгрузки потребителю или применения их на стройплощадке.

Все расчеты в данной инструкции опираются на условие, что исходное сырьё сухое. Как правило, такое встречается редко и, следовательно, необходим серьёзный пересмотр и корректировка состава смеси непосредственно перед ее изготовлением.

Внимание, напоминание! Если при изготовлении бетонной смеси использовать ускорители схватывания бетона, то блоки набирают требуемую прочность быстрее. Этому способствует также и более высокая температура окружающей среды.

Преимущества шлакоблоков перед другими строительными стеновыми материалами:

дешевизна исходного материала, т.к. возможно применение «подручного» материала;

простота и низкая себестоимость при самостоятельном изготовлении;

относительно высокая скорость изготовления требуемого количества шлакоблоков и, следовательно, возможность быстрого возведения стен при строительстве.

изобретения +в домашних условиях видео в домашних условиях шлакоблок сделать как сделать форму +для шлакоблока пропорции смеси +для шлакоблока

Как сделать бетонные блоки своими руками

Бетонные кирпичи и блоки можно легко сделать дома, используя всего несколько предметов. Изготовление бетонных кирпичей и блоков своими руками поможет вам сэкономить деньги, если вы хотите построить небольшую конструкцию дома. Вы даже можете начать свой собственный небольшой бизнес по производству этих экономичных строительных материалов.

Эти строительные блоки могут быть сплошными или полыми — все зависит от предпочтений строителя. Изготовить бетонные кирпичи и блоки довольно просто, но они должны иметь стандартный размер и стабильное качество, чтобы продавать их с прибылью.

Где делать бетонный кирпичУбедитесь, что у вас есть доступ к ровному участку земли, достаточно большому, чтобы разместить оборудование, материалы и готовые кирпичи. Также должно быть достаточно места для хранения заполнителей (щебня, гравия и песка) и цемента. Не храните заполнители или цемент на открытом воздухе, на голой земле или под деревьями, так как это может вызвать повреждение из-за влажности и загрязнение.

Держите заполнители и цемент сухими и разделяйте до тех пор, пока не потребуется их перемешать.В идеале мешки с цементом следует хранить в сухом помещении. Вам понадобится место для производства и хранения бетонных кирпичей и блоков. Идеально подойдет плоская бетонная плита. Вы сможете хранить 1000 кирпичей или 200 блоков для выдержки и сушки на площади около 50 квадратных метров.

Правильное оборудование для изготовления бетонного кирпичаВам потребуется ряд универсальных инструментов, а также формовочная машина. Вы получаете два типа формовочной машины: стационарную формовочную машину, которая производит по одному кирпичу на поддоне, и машину для укладки яиц, которая формовывает кирпичи на бетонной плите.

Бетономешалки облегчат процесс, но они не являются необходимыми. Смешивание бетона вручную сэкономит деньги, но это сложнее. Бетон можно замешивать лопатой на плоской бетонной плите или стальном листе. Никогда не смешивайте бетон прямо на земле — почва загрязнит бетонную смесь.

Если вы можете использовать бетономешалку, следует использовать только тарельчатую мешалку. Барабанные миксеры не работают, поскольку они не могут смешивать полусухой бетон, необходимый для изготовления кирпича. Другое оборудование, которое вам понадобится, включает шланги, тачки, лопаты и полиэтиленовую пленку.

Использование подходящего цемента и заполнителейЦемент, используемый для изготовления бетонных кирпичей, должен иметь класс прочности 42,5N или выше, так как бетон должен затвердеть как можно быстрее. Песок и камни образуют заполнители для бетонных кирпичей. Вы можете использовать карьерный или мелкий речной песок, крупный песок (размером до 5 мм) или камни размером не более 10 мм для пустотелого кирпича или 13 мм для полнотелого кирпича. Обычно для изготовления бетонных кирпичей используется только крупный песок, но также можно использовать комбинацию заполнителей.

При изготовлении первой партии кирпичей старайтесь использовать только крупный песок. Затем замените немного мелким речным песком и камнями, чтобы увидеть, какая смесь для ваших кирпичей будет самой прочной. Постарайтесь использовать соотношение заполнителя и цемента 6: 1, 8: 1 и 10: 1 (230 литров, 300 литров и 380 литров заполнителя на мешок цемента 50 кг).

Для каждого соотношения или комбинации смешайте партию бетона с водой и с помощью формовочной машины сделайте несколько тестовых кирпичей. Таким образом, вы сможете подобрать идеальную смесь для ваших нужд.Чем тяжелее свежеформованный кирпич, тем лучше. Сбейте высохшие кирпичи, чтобы проверить их прочность. Если вы слышите глухой удар, значит, кирпичи непрочные. Если вы слышите звонкий звук, значит, ваши кирпичи прочные.

Изготовление бетонных кирпичей своими рукамиКак только вы найдете «рецепт» лучшей смеси для бетонных кирпичей и блоков, вы можете начать делать их в больших количествах. Убедитесь, что у вас достаточно цемента и заполнителей, чтобы сделать необходимое количество кирпичей.

Если вы используете соотношение заполнителя к цементу 8: 1 с тремя с половиной мешками цемента и кубометром заполнителя, вы получите бетонную смесь, достаточную для изготовления около 400 кирпичей. Это число может варьироваться в зависимости от размера кирпичей и от того, являются ли кирпичи полыми или сплошными. Когда известно приблизительное количество воды, необходимое для каждой партии, отмерьте около 90% этого количества и добавьте его в будущие партии. Остальные 10% воды можно добавлять медленно, чтобы получить бетон нужной консистенции.

Важно, чтобы бетонная смесь была достаточно влажной, чтобы держаться вместе при уплотнении. Однако он не должен быть настолько влажным, чтобы кирпичи не прогибались и не теряли форму при извлечении из формы. Если вы заметили следы ряби на кирпичах после их формования, ваша смесь содержит слишком много воды. Если бетон слишком сухой, кирпичи не схватятся должным образом, и они начнут крошиться, когда высохнут.

Для перемешивания бетона необходимо насыпать песок на бетонную плиту или стальную плиту.Толщина песка должна составлять от 5 до 10 см. Распределите цемент по песку и добавьте заполнители. Используйте лопату, чтобы смешать песок и цемент до получения однородного цвета. Сбрызните поверхность смеси водой. Продолжайте перемешивать, пока не получите правильную консистенцию бетона.

Поместите бетон в формовочную машину и уплотните его примерно шесть-восемь раз. Это обеспечит правильную форму кирпича. Осторожно достаньте формованный кирпич из машины и поставьте где-нибудь на семь дней для застывания.Во время отверждения защищайте кирпичи от дождя и прямых солнечных лучей.

Чтобы предотвратить потерю влаги, кирпичи можно накрыть пластиковым листом. Если жарко и ветрено, возможно, придется слегка сбрызнуть водой. Это позволит кирпичам правильно застыть и не высохнуть слишком быстро.

___

Освободите свое внутреннее творчество и погрузитесь в модные проекты DIY. Мы расскажем, как добавить индивидуальности в вашу жизнь с помощью домашнего декора и уникальных поделок.

___

Подпишитесь на нас в Facebook, Instagram и Pinterest, чтобы получать больше статей, видео и контента, который вдохновит вас.

___

Mobimeme предлагает контент-маркетинг, SEO, аналитику, управление социальными сетями и экспертное направление в цифровой сфере. Создание и рост онлайн-аудитории для вашего бизнеса — это то, что мы делаем лучше всего. Свяжитесь с нами, чтобы узнать больше о наших пакетных предложениях и о том, как вы можете улучшить свой веб-сайт и подписку.

Как построить стену из бетонных блоков

В жилищном и коммерческом строительстве широко используется бетонный строительный материал, официально известный как бетонная кладка (CMU).Эти пустотные блоки могут быть изготовлены из стандартного бетона с традиционным песчано-гравийным заполнителем, скрепленным портландцементом. Или они могут заменить песчано-гравийный заполнитель более легкими промышленными отходами, такими как летучая зола или угольные шлаки, в этом случае они обычно известны как шлакоблок .

CMU находят множество применений в строительстве, от использования в фундаментных стенах для поддержки каркасной конструкции, до открытых наружных стен зданий, отдельно стоящих ландшафтных стен и подпорных стен.

Типы CMU

Бетонные блоки и шлакоблоки бывают разных размеров и форм для различных областей применения. Общие размеры и формы бетонных блоков включают:

Типоразмеры

- 4 х 8 х 8

- 4 х 8 х 16

- 6 х 8 х 8

- 6 х 8 х 16

- 8 х 9

- 8 х 8 х 16

- 10 х 8 х 8

- 10 х 8 х 16

- 12 х 8 х 8

- 12 х 8 х 16

Фактические размеры бетонных блоков немного меньше номинальных, примерно на 3/8 дюйма в каждом измерении.Это необходимо для учета толщины швов раствора между блоками.

Формы

Бетонный блок также бывает разных форм. Наиболее распространены:

- Носилки — имеет фланцевые удлинители на обоих концах. Используется в середине стен, где оба конца закрыты примыкающими блоками.

- Одинарный угловой элемент — имеет один квадратный конец. Используется на концах стен, где обнажается конец блока.

- Двойной угловой элемент — имеет два прямоугольных конца. Часто используется, когда блоки штабелируются для создания вертикальных столбов.

- Створки — с прорезями на плоских концах; они используются вокруг оконных и дверных проемов, чтобы обеспечить пространство для расширения.

- Заглушки — тонкий прочный бетонный блок, используемый для закрытия открытых полостей в верхней части стены из бетонных блоков.

Несколько других форм также доступны для специальных применений, например, блоки с выпуклым носиком с одним закругленным концом, блоки косяка с углублением для оконных и дверных косяков, перегородочные блоки, используемые для изготовления внутренних перегородок, и блоки перемычек, используемые для изготовления окон и дверей заголовки.

Есть также архитектурных кирпичей с текстурированными поверхностями, предназначенными для декоративного использования.

Анатомия стены из бетонных блоков

Практически все стены, построенные с помощью блоков CMU, имеют одни и те же элементы, хотя применение этих элементов может значительно варьироваться в зависимости от размера, формы и использования стены.

- Фонд . Все стены из бетонных блоков должны опираться на прочный фундамент из заливного бетона.Глубина и размер фундамента будут варьироваться в зависимости от размера стены из бетонных блоков и веса, который она должна выдерживать, но для типичной отдельно стоящей стены требуется фундамент, который примерно в два раза шире самой стены и простирается примерно на 1 фут вниз. ниже линии мороза.

- Бетонный блок. Формы и размеры блоков выбираются в соответствии с функцией стены и ее конфигурацией. В большинстве стен из цементных блоков используются блоки нескольких различных типов, особенно подрамники и угловые блоки.

- Растворы . Каждый ряд блоков соединяется с соседними блоками с помощью раствора типа N (выше уровня) или типа S (ниже уровня). Для большей прочности большинство стен из бетонных блоков собираются таким образом, что вертикальные швы смещены (расположены в шахматном порядке) от одного ряда к другому.

- Армирование. Отдельно стоящие блочные стены могут подвергаться нагрузкам, которые могут привести к растрескиванию стыков и разрушению стен, поэтому обычно применяется как вертикальное, так и горизонтальное армирование. Вертикальное армирование обеспечивается отрезками стальной арматуры, залитой во влажный бетон, который заливается в полости блока через заданные интервалы.Горизонтальное армирование обеспечивается полосами металлической арматуры, закладываемыми во влажный раствор после каждого третьего или четвертого хода блока.

Большинство стен из бетонных блоков состоят из одинарных стен и стен, что означает, что они построены из рядов блоков одной ширины, уложенных друг на друга. Если требуется большая прочность конструкции, вы можете построить двойные стены , в которых два ряда блоков уложены вместе.

Инструменты и расходные материалы, которые вам понадобятся

- Инструменты для земляных работ (лопаты и др.))

- Формы фонда, при необходимости

- Струна каменщика

- Ставки

- Линейный уровень

- Отвес

- Бетонные блоки или шлакоблоки

- Уровень плотника

- Рабочие перчатки

- Бетонная смесь

- Тачка или бетономешалка

- Мотыга для каменной кладки

- Миномет

- Мастерок Каменщика

- Инструмент для соединения

- Пила по камню

- Долото по камню

- Молоток для каменной кладки

Создать макет

Первый шаг в строительстве стены из бетонных блоков — это заложить фундамент с помощью кольев и кладки.Для отдельно стоящей ландшафтной стены это предполагает создание простого прямоугольного контура планируемого фундамента. Для фундамента здания требуется прямоугольный контур всего здания, тщательно подогнанный так, чтобы он был идеально квадратным.

После выравнивания струн разметки линейным уровнем перенесите положение фундамента на землю перед началом земляных работ.

Экскаватор

Следующим шагом будет выкопать землю под фундамент.Объем работ может значительно варьироваться в зависимости от требуемого размера фундамента и обстоятельств. Если вы строите небольшую ландшафтную стену в теплом климате, это может быть связано с простым копанием вручную с помощью лопаты. Для фундамента здания или в холодном климате, требующем глубокого промерзания фундамента, земляные работы могут быть серьезным мероприятием, требующим землеройного оборудования. В любом случае цель состоит в том, чтобы создать траншею с плоским дном для заливки бетонного фундамента для поддержки стены из цементных блоков.

Обязательно проконсультируйтесь с местными властями относительно необходимой глубины и размера фундамента для стены из цементных блоков, которую вы планируете. Любая стена высотой более 2 футов требует морозного основания, которое простирается на 8–12 дюймов ниже самого глубокого уровня зимних морозов в вашем регионе. Как правило, фундамент должен быть в два раза шире самой стены.

Залить фундамент

Бетонный фундамент, необходимый для поддержки стены из цементных блоков, обычно создается путем заливки бетона в полую форму, выстилающую стенки траншеи, но бетон также можно просто залить в траншею — распространенный сценарий строительства отдельно стоящей ландшафтной стены. .В этом случае верх выемки иногда закрывают деревом, чтобы создать законченный вид. Обычно верх фундамента находится немного ниже уровня земли, так что фундамент будет скрыт, когда стена будет закончена.

Бетон для фундамента можно замешивать вручную в миксере или ящике для раствора, или его можно заказать у поставщиков готовой смеси и доставить на грузовике.

Верх залитого фундамента должен быть идеально ровным, но его не нужно растирать и затирать до идеально гладкой поверхности.Перед тем, как приступить к возведению стены, убедитесь, что фундамент полностью затвердел и затвердел.

Положите первый курс блока

После того, как залитый фундамент полностью затвердеет и затвердеет, наметьте контур стены из цементного блока на поверхности фундамента, используя меловую линию.

Смешайте соответствующий раствор в ящике для раствора, затем положите слой раствора толщиной 1 дюйм на фундамент внутри контура.

Поместите первый слой цементного блока в раствор и слегка постучите по блокам вниз, чтобы заделать их в раствор для фундамента.Начните стену с углового элемента, затем «смажьте» фланцы в конце каждого последующего блока раствором перед соединением его с предыдущим блоком.

Подсказка

Стремитесь к стыкам шириной 3/8 дюйма между блоками как по горизонтали, так и по вертикали. Это обеспечивает оптимальное количество силы.

По мере того, как вы спускаетесь по первому ряду, используйте уровень, чтобы отрегулировать блоки, чтобы они были идеально вертикальными, и используйте колья и веревки, чтобы убедиться, что ряд блоков остается идеально прямым.На противоположном конце стены завершите ход еще одним угловым блоком.

Режущие блоки

Если вы планируете тщательно, вам может не понадобиться резать бетонные блоки, но если это необходимо, лучше всего это делать с помощью пилы с лезвием по камню, а также стамеской и молотком.

Надрежьте поверхность блока бензопилой, прорезав линию глубиной около 1/4 дюйма. Затем используйте стамеску и молоток, чтобы растолочь по линии с надрезами, пока блок не расколется по линии.Переверните блок и повторите процесс с противоположной стороны.

Lay Последующие курсы блока

Начните следующий ряд блоков с полублока, чтобы гарантировать, что вертикальные швы будут смещены по мере того, как вы будете двигаться вниз по ряду. Установите второй ряд таким же образом, как и первый — нанесите слой раствора поверх предыдущего ряда и намазывая концы каждого блока маслом, когда вы кладете его в раствор. Используйте шнур и уровень каменщика, чтобы почаще проверять каждый ряд блоков на уровень и прямолинейность.Излишки раствора можно слегка соскрести шпателем с поверхности блоков во время работы.

Подсказка

Для очень высоких стен лучше всего прокладывать не более шести рядов в день. Это позволит раствору полностью затвердеть и снизит вероятность разрушения стены. Избегайте чрезмерной нагрузки на стыки, пока раствор не затвердел полностью.

Добавить арматуру

По мере того, как вы поднимаетесь вверх, при необходимости добавляйте металлическую арматуру. После каждого третьего или четвертого ряда перед укладкой следующего ряда блоков горизонтальный шов следует укрепить с помощью металлических арматурных лент, уложенных в раствор.

Вертикальное армирование добавляется путем заполнения пустот бетоном и забивания металлических арматурных стержней в пустоты. Это увеличит поперечную прочность между рядами блоков. Уточните у местных строительных властей рекомендации по вертикальному армированию стены.

Обработка стыков

В зависимости от размера вашего проекта и скорости, с которой вы работаете, вам будет периодически необходимо сглаживать и отделывать стыки между блоками.Это нужно делать после того, как раствор затвердел, но до того, как он полностью затвердеет. Используйте инструмент для чистовой обработки, чтобы слегка надавить на раствор, проводя инструментом вдоль стыка. Инструмент должен образовать небольшое углубление в стыке раствора.

Блоки заглушек

Верхнюю часть стен из цементных блоков обычно закрывают путем нанесения слоя раствора, встраивания полос металлической арматуры, а затем покрытия стены твердыми бетонными заглушками. Убедитесь, что стыки между заглушками заполнены раствором и выровнены отделочным инструментом.

Стены из низкосортных цементных блоков

Если стена из цементных блоков будет ниже уровня земли, например, при использовании в качестве стены подвала, важно, чтобы поверхность была гидроизолирована перед засыпкой грунтом. Это можно сделать с помощью различных гидроизоляционных мембран или прорезиненного гидроизоляционного материала, наносимого кистью.

Недорогой дом из бетонных блоков своими руками

Этот простой дом, состоящий из пожертвованных недорогих материалов, предлагает образец доступного дома, который могут быть спроектированы и построены их владельцами при поддержке местного некоммерческого проекта социального жилья.Casa Caja архитектурным бюро S-AR было построено за пределами Монтеррея, Мексика, как первое в серии, запланированной программой Comunidad Vivex.

Продолжить чтение ниже

Наши избранные видео

Программа направлена на решение проблемы нехватки качественного доступного жилья в Мексике, поиск решений для малообеспеченных строительных рабочих, которые не могут платить за дома деньгами, но способны их построить. Шлакоблоки и другие материалы безвозмездно предоставлены местными компаниями.

ВладельцыCasa Caja в сотрудничестве с архитекторами создали дизайн, который идеально соответствовал бы потребностям их семьи. Каждый получатель дома Comunidad Vivex должен владеть своей собственной землей и иметь возможность самостоятельно позаботиться о строительстве с помощью друзей и семьи.