| |||||

| |||||

| |||||

| |||||

| |||||

как сделать шлакоблоки своими руками?

Использование шлакоблоков в качестве материала для возведения стен собственного дома обусловлено, в первую очередь, их низкой стоимостью по сравнению с другими стеновыми материалами. Кроме этого габариты шлакоблоков позволяют вести строительство быстрыми темпами. Технические характеристики шлакоблоков ни в чем не уступают свойствам прочих материалов, а в некоторых случаях даже превосходят. Общая стоимость строительства из шлакоблоков снижается на 30%, а если приобрести станок для производства шлакоблоков, то процент еще больше увеличится.

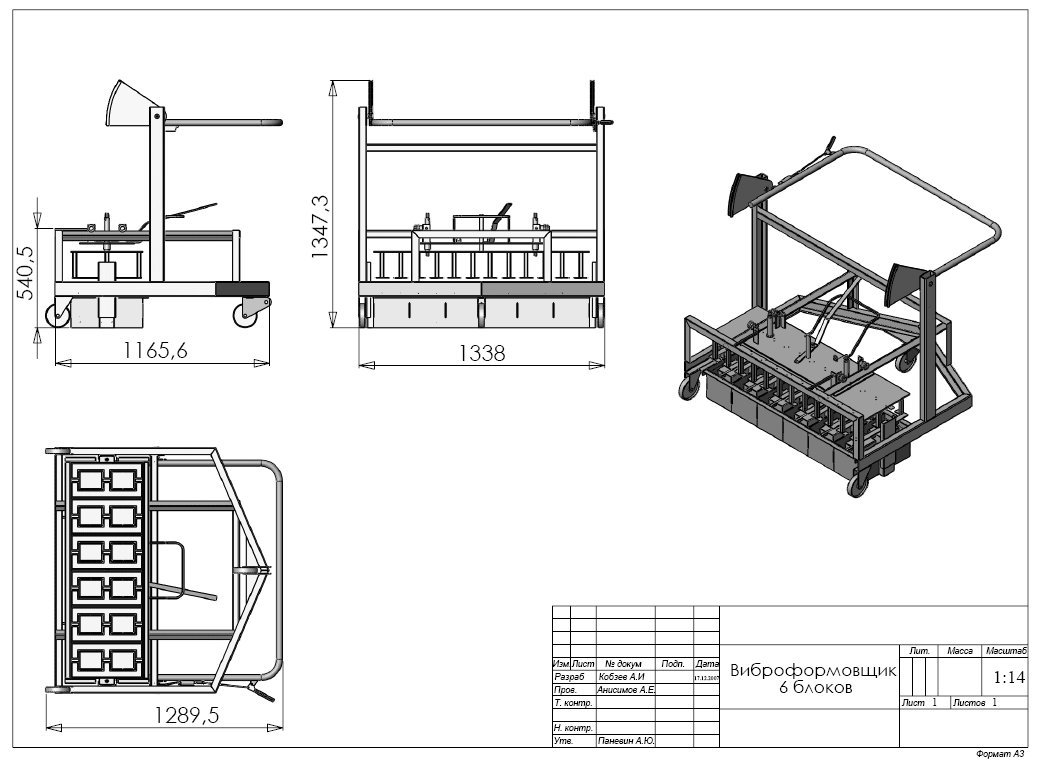

Использование шлакоблоков в качестве материала для возведения стен собственного дома обусловлено, в первую очередь, их низкой стоимостью по сравнению с другими стеновыми материалами. Кроме этого габариты шлакоблоков позволяют вести строительство быстрыми темпами. Технические характеристики шлакоблоков ни в чем не уступают свойствам прочих материалов, а в некоторых случаях даже превосходят. Общая стоимость строительства из шлакоблоков снижается на 30%, а если приобрести станок для производства шлакоблоков, то процент еще больше увеличится.Изготовление шлакоблоков в домашних условиях: оборудование для производства шлакоблоков (вибропресс, самодельный станок, формы)

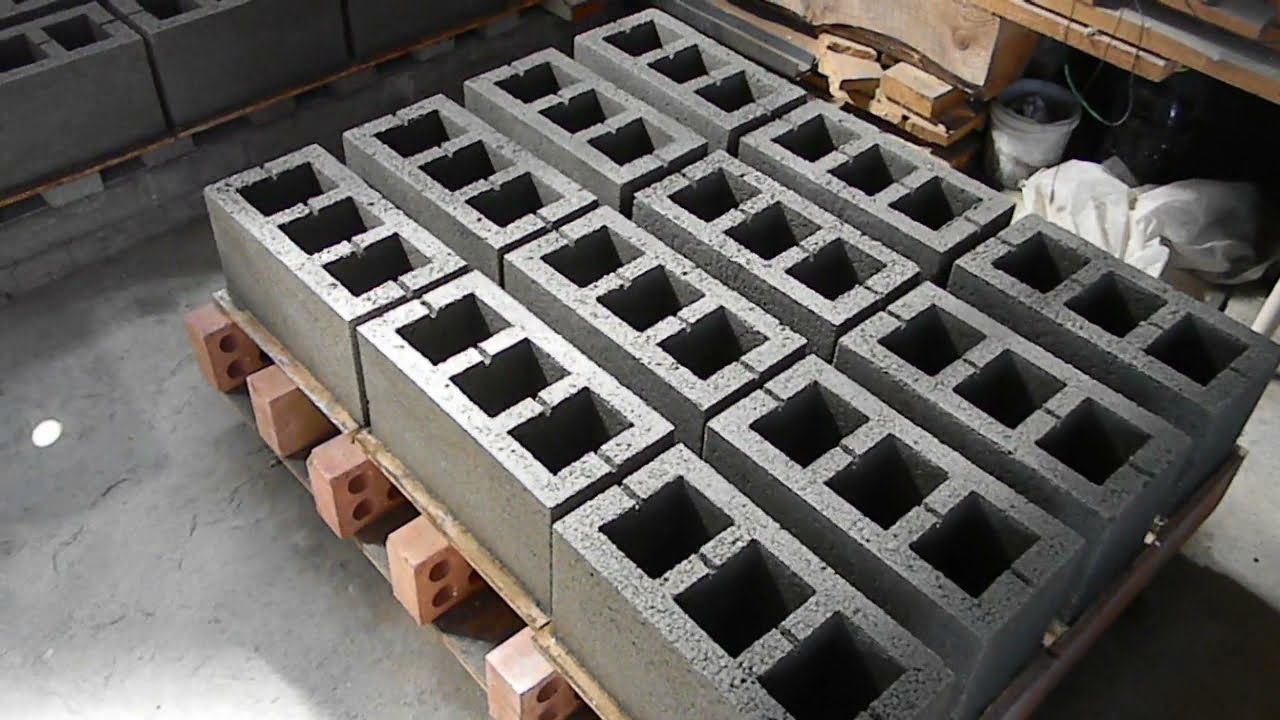

Шлакоблоки изготавливаются полнотелые и пустотелые. Полнотелые камни используются для строительства наружных стен, возведения цокольных этажей и фундаментов. Пустотелые блоки чаще всего применяются для кладки внутренних стен и перегородок. Последние имеют много разновидностей. Пустоты могут иметь самую различную конфигурацию в зависимости от применяемых форм. Для того чтобы изготовить шлакоблоки своими руками, потребуется оборудование и компоненты в виде песка, цемента, шлака и других материалов.

Для того чтобы изготовить шлакоблоки своими руками, потребуется оборудование и компоненты в виде песка, цемента, шлака и других материалов.

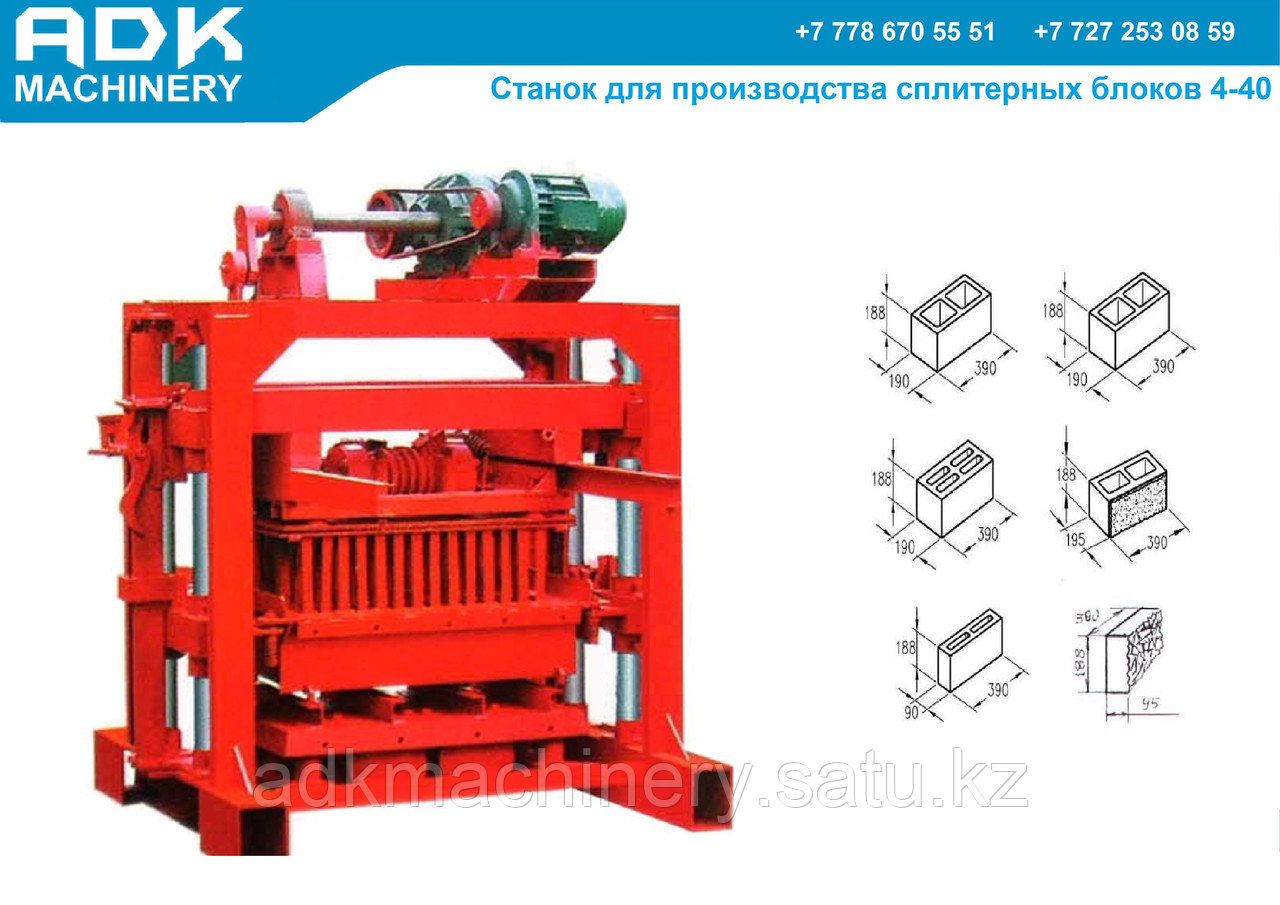

Промышленностью предлагается большой ассортимент станков для производства различных изделий из шлака. Но их высокая стоимость подходит не каждому застройщику. Чтобы окупить такое приобретение, нужно начать производство блоков из шлака в производственных масштабах. Поэтому многие решаются сделать самостоятельно станок для изготовления шлакоблоков.

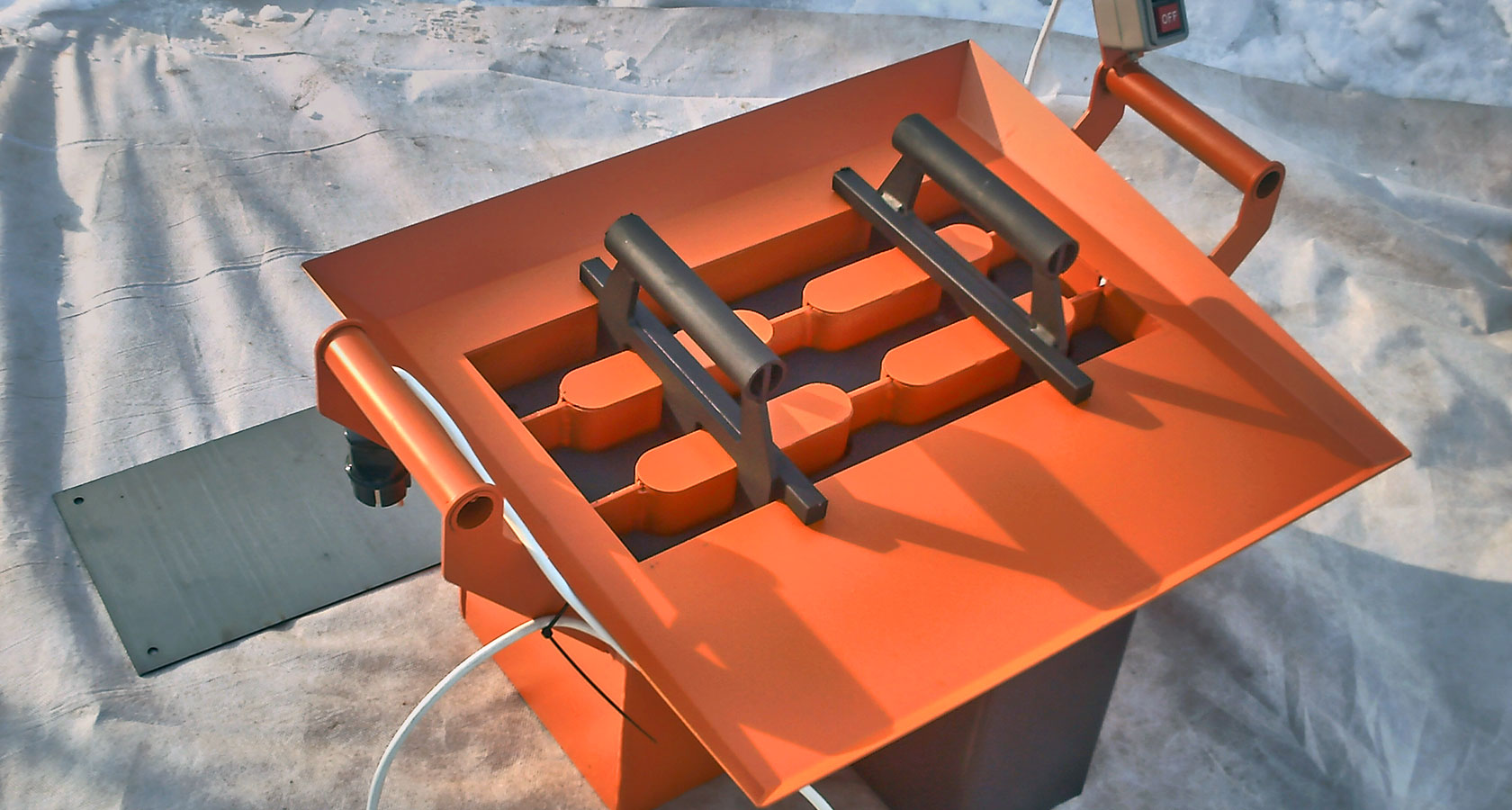

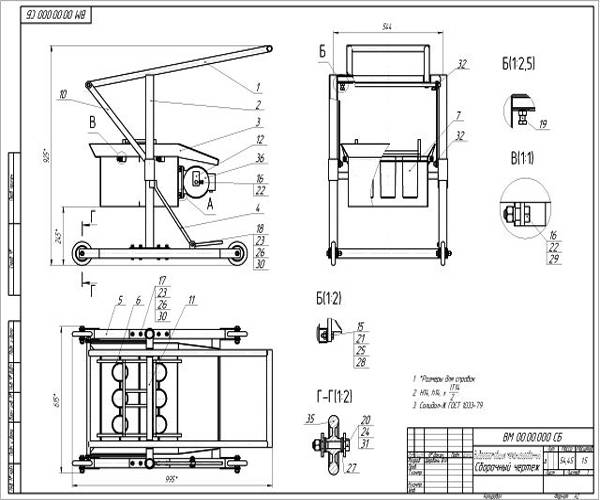

Для его изготовления понадобится два металлических листа толщиной в полсантиметра, которые станут базовой основой самодельного вибростола. Понадобится электромотор и пружины, которые можно взять от старой автомашины, мотоцикла, мопеда. На нижний лист по углам привариваются вертикально пружины. Перед тем как сделать станок для шлакоблоков, нужно установить крепления для электромотора на верхней пластине. По месту расположения гнезд двигателя на пластине привариваются болты, на которые впоследствии будет крепиться сам мотор. Верхняя пластина устанавливается на угловые пружины и приваривается к ним. После этого к приваренным заранее болтам крепится электромотор с разбалансированным грузом. Вибростанок для производства шлакоблоков практически готов. Остается лишь проверить его работоспособность. При включении в электросеть стол должен начать вибрировать.

Верхняя пластина устанавливается на угловые пружины и приваривается к ним. После этого к приваренным заранее болтам крепится электромотор с разбалансированным грузом. Вибростанок для производства шлакоблоков практически готов. Остается лишь проверить его работоспособность. При включении в электросеть стол должен начать вибрировать.

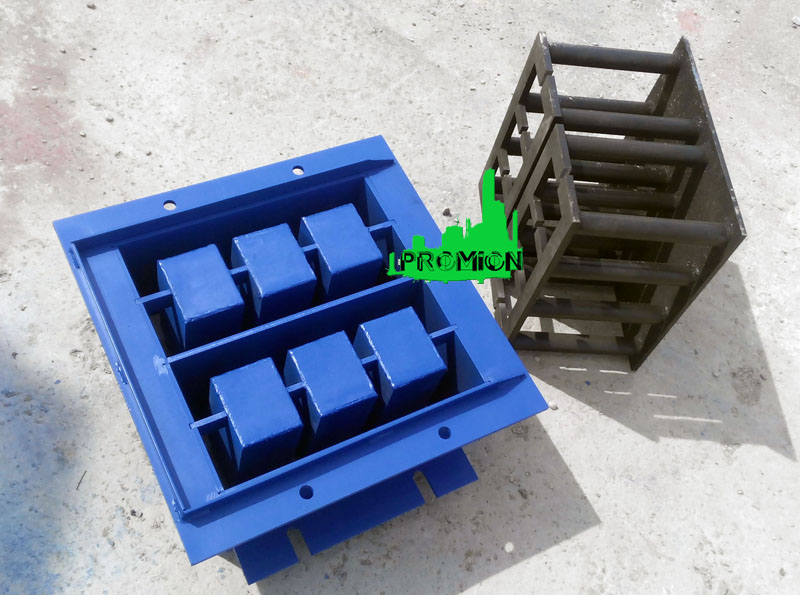

Кроме вибростанка для производства шлакоблочных изделий необходимы формы, в которых и происходит формирование искусственного камня. При производстве шлакоблоков в домашних условиях формы могут изготавливаться любыми, на усмотрение производителя, и из любого материала. Металлические формы естественно предпочтительней, но, за неимением нужного металла, их можно заменить деревянными. Если формы изготавливаются из железа, важно помнить, что все сварные швы должны располагаться снаружи. Деревянные формы для изготовления шлакоблоков нужно острогать и окрасить масляной краской. Это продлевает жизнь форм и способствует легкому извлечению изделий из них.

Формы для изделий делаются с дном и боковыми стенками. Можно изготавливать блоки как по одному, так и партиями. В этом случае экономится металл или древесина на устройстве смежных стенок, когда одна боковая стенка является общей для двух камней. Оборудование для шлакоблоков включает в себя наличие предметов, посредством которых будут формироваться отверстия в изделиях. Для этой цели подойдут любые предметы из железа округлой, квадратной или прямоугольной формы, которые вставляются в заливаемую бетонную массу. Они должны легко извлекаться из полузастывшего раствора и очищаться водой.

Можно изготавливать блоки как по одному, так и партиями. В этом случае экономится металл или древесина на устройстве смежных стенок, когда одна боковая стенка является общей для двух камней. Оборудование для шлакоблоков включает в себя наличие предметов, посредством которых будут формироваться отверстия в изделиях. Для этой цели подойдут любые предметы из железа округлой, квадратной или прямоугольной формы, которые вставляются в заливаемую бетонную массу. Они должны легко извлекаться из полузастывшего раствора и очищаться водой.

Шлакоблоки: технология производства, сырье, состав шлакоблока и пропорции смеси

Технология изготовления шлакоблоков состоит из замешивания смеси, заполнения приготовленных форм, процесса вибрирования и сушки изделий. Перед тем как залить смесь в формы, последние нужно смазывать отработанным машинным маслом или соляркой. Это дает легкое извлечение бетонных камней из форм.

Для производства искусственных камней используется различный материал – доменный шлак, кварцевый или керамзитовый песок, гравий, цемент, зола, отходы кирпичной промышленности и пр. Но в любой состав вводится цемент марки 400-500. Если для изготовления блоков используется доменный шлак, то он не должен содержать посторонних добавок в виде земли, мусора, не сгоревшего угля.

Но в любой состав вводится цемент марки 400-500. Если для изготовления блоков используется доменный шлак, то он не должен содержать посторонних добавок в виде земли, мусора, не сгоревшего угля.

Доменный шлак 7 частей, крупный керамзитовый песок -2 части, крупный гравий -2 части, цемент 1,5 части, вода – 3 части.

Гипс – 1 часть, 3 части шлака, вода по мере необходимости. Такой раствор необходимо быстро закладывать в формы для изготовления шлакоблоков, потому как гипс имеет свойство моментально застывать. Используемый шлак должен быть предварительно увлажнен.

Несколько практических советов по изготовлению шлакоблоков

[vc_row][vc_column width=”1/1″] [vc_toggle title=”Что нужно для того, чтобы изготовить шлакоблоки в домашних условиях?” open=”true”]Для того чтобы начать изготовление шлакоблоков вам потребуется специальный станок, который можно сделать своими руками, расходные материалы и место, где вы будете производить изделия, например гараж. Для изготовления пресса вам понадобится рамная конструкция, два металлических листа толщиной в 1-2 сантиметра, пружины и мотор. Станок для изготовления шлакоблоков можно также купить.

Станок для изготовления шлакоблоков можно также купить.

Формы для данных изделий изготавливаются из металла или дерева. Они представляют собой ящики с дном и четырьмя стенами, которые устанавливаются на самодельный вибрационный стол.

[/vc_toggle] [vc_toggle title=”Как работать с самодельным станком для изготовления шлакоблоков?” open=”false”]Самодельный станок для изготовления шлакоблоков – это простое устройство. Однако работа с ним требует соблюдения определенной технологии. Запускать вибрационную установку желательно непосредственно перед прессовкой. Не забудьте о защите мотора от попадания на него раствора.

Формы для шлакоблоков перед каждым применением следует смазывать отработанным машинным маслом или соляркой. Это не только позволит быстро извлечь полученные строительные материалы, но и предотвратит их залипание, которое может явиться причиной выхода матрицы из строя.

После того, как самодельный шлакоблочный станок завершит свою работу, изделия необходимо выложить прямо в формах на ровную твердую поверхность. Для этого понадобится дополнительное пространство.

Для этого понадобится дополнительное пространство.

Конструкция форм для изготовления шлакоблоков для стен в домашних условиях разнится в зависимости от того, пустотелые или полнотелые изделия требуется изготовить. Стандартную форму можно сделать из дерева. Для этого необходимо отпилить от деревянной доски четыре стенки и деталь для дна.

Дерево требуется отшлифовать. Скрепление деталей можно произвести при помощи металлических планок-уголков, которые требуются для усиления прочности матрицы. После этого форму желательно покрасить в два-три слоя масляной краской.

Металлические формы изготавливаются из стали толщиной в 1-2 сантиметра. Швы соединений тщательно провариваются и обрабатываются антикоррозийной пропиткой.

Форма для шлакоблока пустотелого должна иметь в комплекте конусные вставки. Для этого идеально подойдут обычный стеклянные бутылки, которые вставляются в раствор и вынимаются через 5-6 часов его застывания.

Аппарат для производства данных изделий следует выбирать, руководствуясь в первую очередь целью, которую вы преследуете. Если оборудование для производства шлакоблоков приобретается для частного строительства, обратите внимание на мобильные устройства с небольшой мощностью, рассчитанные на изготовление одного или двух изделий за операцию. Можно также попробовать изготовить пресс самостоятельно.

Если подобное оборудование требуется для открытия собственного бизнеса и последующей продажи шлакоблоков, выбирать следует более мощные стационарные устройства, производящие за одну операцию от 2 до 4 шлакоблоков.

[/vc_toggle] [vc_toggle title=”Как выбрать вид блока для производства в домашних условиях?” open=”false”]Обратить внимание следует на два вида блоков, отличающихся относительной простотой производства и отменными эксплуатационными качествами:

- Шлакоблоки. Данные материалы представляют собой отличное сочетание низкой цены и хорошего качества.

Стандартный размер такого блока по ГОСТ-у 188 на 199 на 399 мм. Для его производства используется такое сырье, как цемент, песчано-гравийная смесь, шлак и вода. Изготовление шлакоблоков в домашних условиях не требует наличия специальных навыков. Важно лишь четко соблюдать пропорции и технологию производства.

Стандартный размер такого блока по ГОСТ-у 188 на 199 на 399 мм. Для его производства используется такое сырье, как цемент, песчано-гравийная смесь, шлак и вода. Изготовление шлакоблоков в домашних условиях не требует наличия специальных навыков. Важно лишь четко соблюдать пропорции и технологию производства. - Пескоблоки. Эти изделия изготавливаются из цемента и наполнителя. В качестве последнего применяется песок разных фракций. В зависимости от сферы использования пескоблоки могут иметь разные размеры. Применяются они для устройства фундамента, стен, а также межкомнатных перегородок.

[/vc_toggle] [vc_toggle title=”Как подобрать пропорции состава для изготовления шлакоблоков в домашних условиях?” open=”false”]

Используемое для изготовления данных материалов сырье напрямую влияет на качество получаемых изделий. Раствор для шлакоблока, пропорции которого должны обязательно соблюдаться, готовится двумя способами:

- Цемент, доменный шлак, песчано-гравийная смесь или песок, вода.

В данном случае все перечисленные по порядку ингредиенты следует смешивать в соотношении 1:5:3 и добавлять 0,5% воды к полученному составу.

В данном случае все перечисленные по порядку ингредиенты следует смешивать в соотношении 1:5:3 и добавлять 0,5% воды к полученному составу. - Другой состав для шлакоблока, пропорции которого учитываются без использования песка или его смеси с гравием, готовится в пропорции 1:9. Здесь на одну часть цемента приходится девять частей металлургического шлака. Количество воды остается прежним и высчитывается по той же схеме.

[/vc_toggle] [/vc_column][/vc_row]

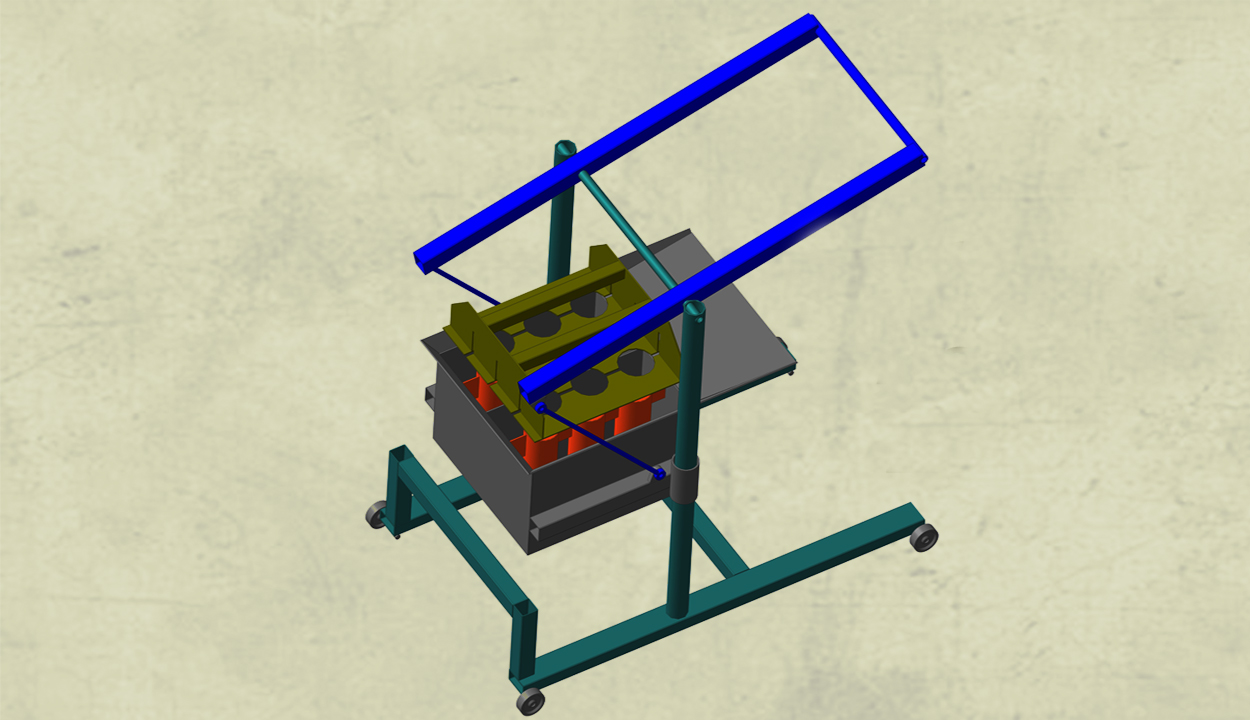

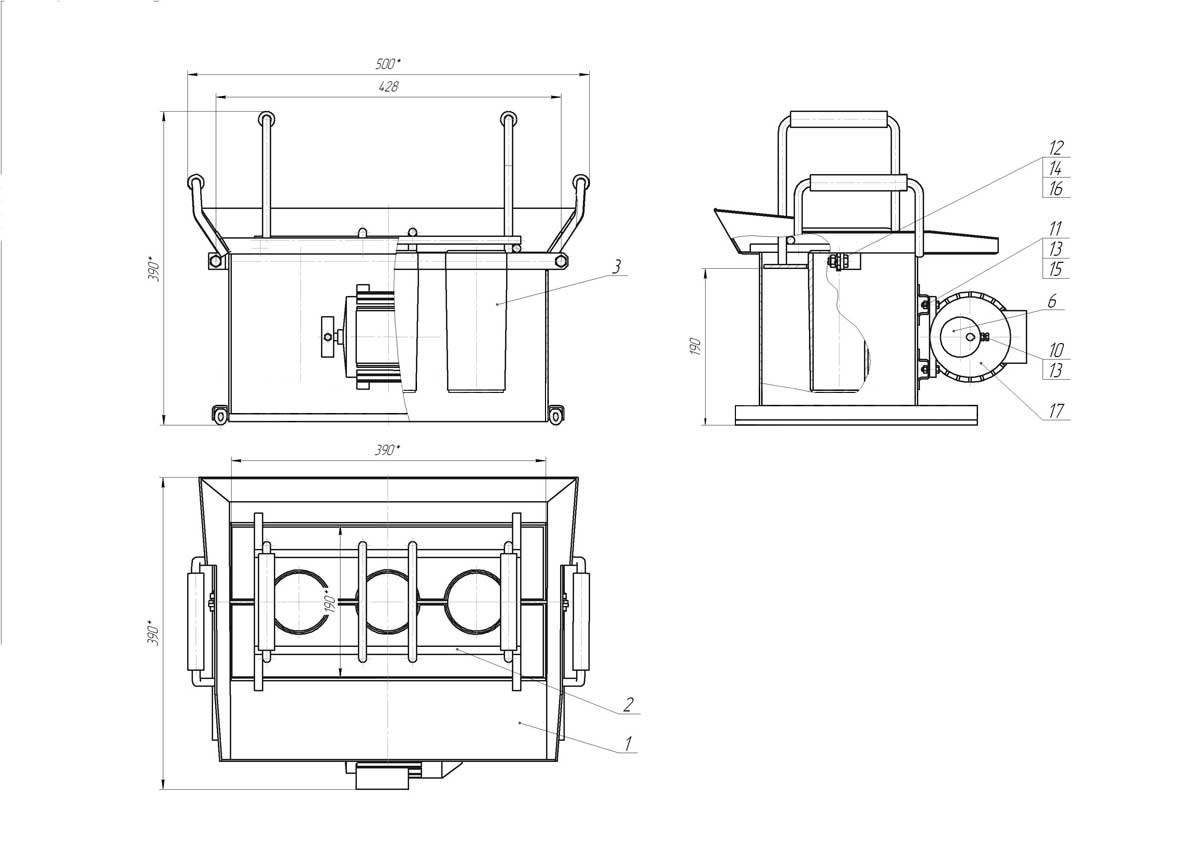

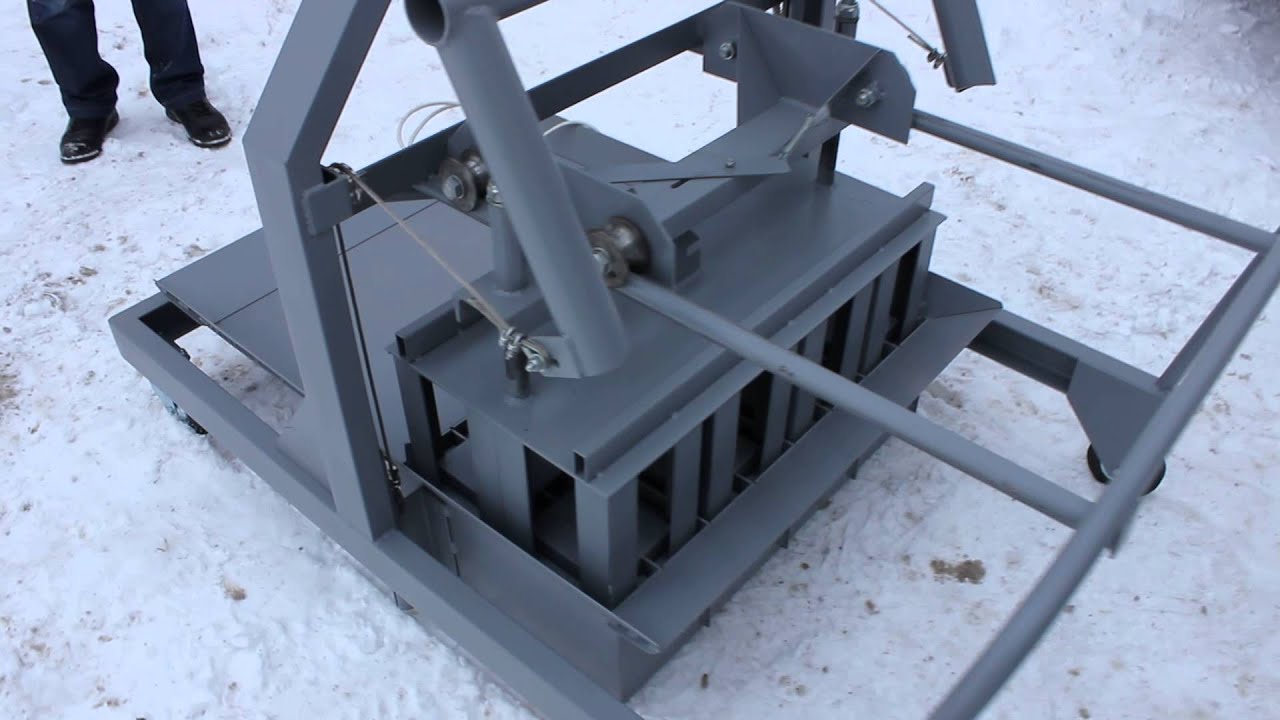

Станок для шлакоблока на 8 блоков в Костанае (Оборудование для производства кирпича, блоков и тротуарной плитки)

Станок «КЧМ-8»

Станок для производства шлакоблока, станок для пескоблока, станок для сплитерного блока.

Производительность 4000 блоков за 10 часов

Станки для производства сплитерных двух пустотных блоков на 8 матриц с оснасткой под скол, Производства Россия! Доставка по Казахстану и странам СНГ! Низкие цены. Гарантия от 6 месяцев

станок для блоков,

станок для производства блоков,

станок для изготовления блоков,

купить станок для блоков,

куплю станок для блоков,

станки для керамзитных блоков,

станок для блоков цена,

станок для производства керамзитобетонных блоков,

станок для производства керамзитных блоков,

купить станок для производства блоков,

блок управления станком,

керамзитобетонные блоки станки,

станок для производства блоков цена,

станок для производства блоков своими руками,

станки для изготовления керамзитобетонных блоков,

станок для блоков своими руками,

станок для изготовления блоков цена,

станок для производства блок хауса,

станок для бетонных блоков,

станок для изготовления стеновых блоков,

станок для производства керамзитобетонных блоков своими руками,

станки для производства стеновых блоков,

станок для производства керамзитных блоков своими руками,

станок для производства сплитерных блоков,

станок для изготовления блоков своими руками,

станки для расточки блоков,

станок для изготовления блок хауса,

ручной станок для производства блоков,

вибростанки для производства блоков,

вибростанки для производства строительных блоков,

производство блоков,

оборудование для производства блоков,

станок для производства блоков,

производство керамзитобетонных блоков,

производство газобетонных блоков,

производство газосиликатных блоков,

вибропресс для производства блоков,

производство стеновых блоков,

технология производства блоков,

завод по производству блоков,

производство керамзитных блоков,

оборудование для производства керамзитобетонных блоков,

арболитовые блоки производство,

производство бетонных блоков,

производство строительных блоков,

производство блок контейнеров,

производство блоков своими руками,

оборудование для производства газобетонных блоков,

производство блоков видео,

домашнее производство блоков,

блок схема производства,

блок хаус производство,

производство блоков в домашних условиях,

производство пружинных блоков,

производство фундаментных блоков,

станок для производства керамзитобетонных блоков,

оборудование для производства газосиликатных блоков,

линия по производству блоков,

оборудование для производства блоков цена,

бизнес план производства блоков,

формы для производства блоков,

станок для производства керамзитных блоков,

мини производство блоков,

производство полистиролбетонных блоков,

купить станок для производства блоков,

производство дверных блоков,

производство керамических блоков,

оборудование для производства стеновых блоков,

завод по производству газобетонных блоков,

производство блоков из ячеистого бетона,

производство блоков фбс,

технология производства керамзитобетонных блоков,

станок для производства блоков цена,

установка для производства блоков,

производство керамзитобетонных блоков цена,

производство пенобетонных блоков,

станок для производства блоков своими руками,

бизнес по производству блоков,

вибростанки для производства блоков,

оборудование для производства строительных блоков

производство пеноблоков оборудование и его цена

Первая часть статьи была посвящена обзору оборудования для производства. А собственно изготовление пеноблоков своими руками занимает немало времени, но зато позволяет сэкономить внушительную сумму на приобретении стройматериала. Немаловажным фактором является и возможность выбора размеров блоков.

А собственно изготовление пеноблоков своими руками занимает немало времени, но зато позволяет сэкономить внушительную сумму на приобретении стройматериала. Немаловажным фактором является и возможность выбора размеров блоков.

Производство пенобетонных блоков в домашних условиях

Чтобы изготовить пеноблоки своими руками, оборудование для их производства, надо детально изучить технологию процесса. При этом следует учесть, что не все комплектующие стоит изготавливать самостоятельно. Например, можно формы для пенобетона купить или взять в аренду. Кроме того, для домашнего производства подойдет и форма для пеноблоков б.у., которая стоит намного дешевле, чем новая.

В настоящее время существует три технологии производства пенобетона:

- Классическая: в смесь из песка и цемента добавляют пену из пеногенератора. Прочность пеноблоков усиливают с помощью органических пенообразователей – гидролизатов протеинов.

- Сухая минерализация: пеногенератор подает в бетонную смесь пену с особыми порами.

- Баротехнология: пеномассу изготавливают под давлением. Все компоненты пенобетона загружаются в баросмеситель, в который нагнетается воздух с помощью специального компрессора. Качество блоков существенно улучшает синтетический пенообразователь.

Для осуществления процесса своими руками доступны все три технологии

Те, кого интересует вопрос, как сделать пеноблоки своими руками нужной плотности и прочности, должны знать, что им придется сначала провести немало экспериментов с целым рядом параметров.

Это:

- сколько нужно компонентов;

- продолжительность замеса;

- время нахождения бетонной смеси в опалубке;

- время и порядок сушки.

Приготовление пенобетонной смеси

Для приготовления пенобетонной смеси необходимы такие компоненты, как цемент, песок, пенообразователь, отвердитель. Чтобы получить материал средней плотности, надо цемент с песком брать в пропорции 1:1. На каждый килограмм цемента следует взять 3-5 г отвердителя. В качестве пенообразователя можно использовать синтетическую жидкость Ареком-4. Этот компонент можно попробовать изготовить и самостоятельно.

На каждый килограмм цемента следует взять 3-5 г отвердителя. В качестве пенообразователя можно использовать синтетическую жидкость Ареком-4. Этот компонент можно попробовать изготовить и самостоятельно.

Для этого понадобится:

- 1 кг канифоли;

- 150 г едкого натра;

- 60 г столярного клея.

Все компоненты измельчаются и нагреваются при постоянном помешивании до получения однородной массы. Полученный концентрат помещается в пеногенератор, где соединяется с водой и образует рабочую пену.

Самодельное оборудование для изготовления блоков из пенобетона

Многие современные частные застройщики желают максимально сократить расходы при строительстве своего жилья. Поэтому они предпочитают делать пеноблоки самостоятельно. Ведь производство пеноблоков, оборудование, цена пескоблоков, изготовленных самостоятельно намного ниже, чем покупных. Да и размеры самодельных блоков будут именно такими, которые необходимы домашнему мастеру.

Изготовление пенообразователя

Пенообразователь – очень важное оборудование для производства пеноблоков своими руками, поскольку именно в нем образуется пена. Многие мастера предпочитают купить его в магазине, но пеногенератор для пенобетона своими руками можно сделать ничуть не хуже.

Чтобы сделать пенообразователь, надо взять большую герметичную емкость. К нижней части этой емкости подсоединяют компрессор, а в верхней делают выходное отверстие. В месте поступления воздуха в емкость устанавливают вентиль, чтобы регулировать его подачу. Выходное отверстие также соединяется с компрессором с помощью тройника, а на стороне воздушной подачи монтируется вентиль.

Работа с сосудами под давлением (компрессором) требует повышенного внимания к технике безопасности

В результате получается установка для производства пеноблоков своими руками с двумя клапанами. С помощью этих клапанов можно будет регулировать количество кислорода и пены на выходе. На выходе из тройника необходимо установить специальную насадку, поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

На выходе из тройника необходимо установить специальную насадку, поскольку инструкция по изготовлению пеноблоков требует, чтобы готовая пеносмесь проходила сквозь решетку с маленькими отверстиями. Именно при таком прохождении образуется пена.

В качестве насадки можно использовать автомобильный глушитель, в котором устанавливают решетку или какой-либо ячеистый материал. Функции компрессора может выполнять обычный пылесос.

Процесс изготовления пенобетона в бароустановке

Для производства пенобетонных блоков в домашних условиях очень часто применяют такое мобильное оборудование, как бароустановки. Если приобрести бароустановку или купить станок для производства пеноблоков, цена которого вполне приемлема, то можно будет изготавливать пенобетон для самых разных нужд. Но в отличие от классической технологии производства пеноблоков, весь процесс в бароустановке происходит под давлением. Поэтому поры в блоках получаются намного больше, что в свою очередь делает их более легкими.

С помощью бароустановки можно производить разные виды пенобетона:

- пеноблоки различных размеров и конфигураций для малоэтажного строительства;

- небольшие блоки и плиты, используемые для внешнего и внутреннего утепления стен;

- пенобетонную смесь, используемую для утепления и звукоизоляции кирпичной кладки.

Многие считают бароустановку идеальным вариантом для частных застройщиков. Для работы на ней не требуется специальное обучение. Этот агрегат можно использовать даже в небольшом помещении, поскольку он занимает площадь не более одного квадратного метра. Применение данной установки позволяет очень легко наладить производство пенобетона, а пеноблоки, оборудование для производства ценаочень быстро окупается.

Но у данного способа есть и некоторые минусы. Они касаются эксплуатационных качеств получаемого материала. Пеноблоки своими руками оборудование с применением пенообразователей из синтетических материалов и большого количества воды в бетонной смеси отличаются пониженной прочностью. Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность. Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Поры в блоках получаются довольно крупными, а это существенно уменьшает их несущую способность. Поэтому блоки, изготовленные в бароустановках, не рекомендуется использовать для строительства жилого дома. Они больше подходят для стен сарая, гаража и других небольших хозяйственных построек.

Формы для производства пеноблоков

При изготовлении форм своими руками нет универсальных рецептов: каждый делает их немножко по-своему, под себя

По конструкции формы могут быть неразъемными и разъемными, одноместными и многоместными. Одноместные, в основном, используются для изготовления пенобетонного массива, который после сушки подвергается распилу.

Формы для пеноблоков, чертежи которых можно найти в специальной литературе или в интернете, могут изготавливаться из металла, пластика или фанеры. Для домашнего изготовления пеноблоков чаще всего используют неразъемные формы. Форма для пеноблоков цена ее и эксплуатационные качества зависят во многом от типа материала, используемого для изготовления.

Формы из фанеры

Такие формы обычно имеют металлический каркас, который придает форме необходимую жесткость. Главным достоинством фанерной формы является ее невысокая цена и простота изготовления. Эти формы могут выдержать минимум 50-60 циклов заливки. В готовом виде они представляют собой фанерные ящики с ячейками. Размеры каждой ячейки соответствуют размерам будущего изделия.

Пластиковые формы

Формы из пластика являются самыми дешевыми. А еще их не надо смазывать перед заливкой бетона. Основной недостаток пластиковых форм – их хрупкость. Поэтому они имеют небольшой срок эксплуатации.

Металлические формы

Формы из металла самые прочные, но при этом и самые дорогие. Но, если учесть срок эксплуатации металлических форм, то их стоимость совершенно незначительно влияет на себестоимость готовых изделий.

В домашних условиях вместо форм можно использовать разъемную деревянную опалубку. Готовая пенобетонная смесь выгружается в формы из бароустановки или другого оборудования через специальный разливочный шланг. После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

Готовая пенобетонная смесь выгружается в формы из бароустановки или другого оборудования через специальный разливочный шланг. После того, как эта смесь подсохнет блоки извлекаются из форм и укладываются на поддонах.

Советы мастера: рецепт пенобетона

Для изготовления одного кубического метра пенобетона в среднем понадобится:

- 210-220 кг песка;

- 310-320 кг цемента;

- 55-60 л воды для пенообразователя и 100-110 л воды для бетонного раствора;

- 1,5 л концентрата пенообразователя.

Перемешивание пенобетона в обычной бетономешалке занимает примерно 20 минут. Это обусловлено тем, что пена долго держится на поверхности. В бочке, оснащенной подвижными лопастями, пена размешается за несколько минут.

Сначала надо смешать песок, цемент и воду, потом к этой смеси добавить пену. Чем быстрее происходит перемешивание компонентов, тем более качественным получается бетонный раствор

Готовый пенобетон заливают или в формы, или в разборную опалубку. В последнем случае опалубку разбирают, не дожидаясь полного застывания бетона, и разрезают массив на отдельные блоки.

В последнем случае опалубку разбирают, не дожидаясь полного застывания бетона, и разрезают массив на отдельные блоки.

В заключение хочется отметить, что пенобетонные блоки, изготовленные своими руками, являются наилучшим решением для тех, кто привык тратить свое время и деньги с максимальной выгодой.

Практическое производство пеноблоков показано в видео:

Книги по теме:

прожажа станков по производству пескоблоков в таразе

Станок для производства пескоблока в Казахстане

Продажа, поиск, поставщики и магазины, цены в Казахстане Станок для производства пескоблока Продажа, поиск, поставщики и магазины, цены в Казахстане Вам нужны клиенты? Чтобы добавить товары и услуги в каталог Satukz, з

Get PriceСтанок для производства пескоблока: продажа, цена в

возврат товара в течение 14 дней по Станок для производства пескоблоков, станок для производства шлакоблоков Устройство: Установка состоит: корпус в сборе (матрица), механизированный подьем матрицы, нажим на прижим

Get PriceСтанок для производства пескоблоков: продажа, цена в

возврат товара в течение 14 дней по **Станок, Станок для производства пескоблоков, станок для производства шлакоблоков** Алгоритм работы на шлакоблочном станке «МАРС « Установить станок на ровную поверхность (предп�

Get PriceСтанок для пескоблоков, шлакоблоков, сплитерных

Станок для производства шлакоблоков, сплитерных блоков, пескоблоков В комплекте 1 матрица на выбор, специальный погрузчик За раз выпускает 4 блока У нас всегда в наличии! Звоните и получите свою скидку! Так же вы мож

Get PriceПроизводство пескоблоков станок для изготовления

Сейчас можно организовать выгодный бизнес по производству пескоблоков или приобрести оборудование для собственных целей Хотя пескоцементные блоки стали использоваться в строительстве не так давно, но они очень

Get PriceКак выбрать оборудование для производства

В качестве основного материала для производства пескоблоков используется связующее вещество, например, цемент Именно этот компонент делает строительный материал особенно прочным и плотным Для изготовления

Get PriceОборудование производства в Казахстане — Станки на

Оборудование по производству тротуарной плитки в резиновой форме Иранское Оборудование и техника Станки Продам Оборудование по производству тротуарной плитки в комплекте имеется 1 Вибростол заводской длинна 3, 5

Get PriceОборудование, станок для производства пескоблока

Не маловажный фактор в конструкции является механизм подъема Тоесть это стойки по которым поднимается и опускается матрица в заводских станках он имеет круглую форму что предает легкость в работе станка (Труба дви�

Get PriceПроизводство пескоблоков, станок, оборудование,

Вложения в бизнес и возможная прибыль от реализации продукции Чтобы запустить собственный миницех по изготовлению пескоблоков, вам потребуется

Get PriceПроизводство пескоблоков как бизнес: оборудование,

И при средней продажной цене готовой продукции в 25 руб/шт, работая по 8 ч с парой выходных в неделю, за месяц можно иметь до руб Но это при условии, что вся выпущенная продукция будет сразу сбываться клиентам

Get PriceОборудование, станок для производства пескоблока

Не маловажный фактор в конструкции является механизм подъема Тоесть это стойки по которым поднимается и опускается матрица в заводских станках он имеет круглую форму что предает легкость в работе станка (Труба дви�

Get PriceСтанок Оборудование по производству пеплоблоков

Станок Оборудование по производству пеплоблоков Объявления о продаже бизнеса и

Get PriceКак выбрать оборудование для производства

В качестве основного материала для производства пескоблоков используется связующее вещество, например, цемент Именно этот компонент делает строительный материал особенно прочным и плотным Для изготовления

Get PriceСтанок по производству пескоблока зажал мужчину

По предварительным данным, он полез в станок, не соблюдая технику безопасности Смерть, скорее всего, наступила моментально спина и голова были придавлены станком

Get PriceСтроительство из пескоблоков

Достоинства и недостатки пескоблоков Наглядное пособие по изготовлению пескоблока в домашних условиях Виды, размеры и характеристики пескоблоков Советы и рекомендации по возведению стен из пескоблоков

Get PriceПроизводство пескоблоков своими руками как бизнес

Технология производства пескоблоков достаточно проста, но он все равно может вызвать трудности у пользователя оборудования Примечательно то, что в качестве сырья используются доступными и дешевые материалы, купит

Get PriceПроизводство пескоблоков как бизнес: оборудование,

И при средней продажной цене готовой продукции в 25 руб/шт, работая по 8 ч с парой выходных в неделю, за месяц можно иметь до руб Но это при условии, что вся выпущенная продукция будет сразу сбываться клиентам

Get PriceИзготовление пескоблоков: состав, пропорции,

Вес пескоблоков в зависимости от их размера варьируется в пределах 840 кг При этом размеры пескоблоков могут быть различными: Длина 190500 мм; Высота 185300 мм; Ширина 90500 мм Такие размеры характерны для стеновых

Get PriceРазновидности станков для деревообработки

Основные виды деревообрабатывающих станков Существует некоторая классификация, по которой можно поделить деревообрабатывающие станки на несколько видов, исходя из предназначения, исполняемой операции: Универсал

Get PriceОсновные виды станков на производстве

Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам Что называют станками? Главный отличительный признак данного оборудования в общей категории промышленных аг

Get PriceОсновные виды станков на производстве

Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам Что называют станками? Главный отличительный признак данного оборудования в общей категории промышленных аг

Get PriceСтроительство из пескоблоков

Достоинства и недостатки пескоблоков Наглядное пособие по изготовлению пескоблока в домашних условиях Виды, размеры и характеристики пескоблоков Советы и рекомендации по возведению стен из пескоблоков

Get Priceстанок для выравнивания проволоки и полосы ПФ

Компания ПЛАЗМАСЕРВИС является производителями данных станков и готова предложить нашим покупателям качественно изготовленный станок по самой доступной цене

Get PriceПескоблок в Московской области Сравнить цены и

Пескоблок Продажа, поиск, поставщики и магазины, цены в Московской области

Get PriceСтанок плазменной резки купить в Москве Для

Станок плазменной резки Объявления о продаже бизнеса и оборудования в Москве на Авито Станок плазменной резки металла с ЧПУ Предназначен для резки чёрного и цветного металла Размер рабочего поля 1560х3060х100мм

Get PriceСрочный ремонт станков плазменной резки

Ремонт станков плазменной резки Ремонт механики, электронной части оборудования, а так же ремонт источников плазмы Заказать услугу Задать вопрос Оформите заявку на услугу, мы свяжемся с вами в ближайшее время и от

Get PriceРазновидности станков для деревообработки

Основные виды деревообрабатывающих станков Существует некоторая классификация, по которой можно поделить деревообрабатывающие станки на несколько видов, исходя из предназначения, исполняемой операции: Универсал

Get PriceКак продать станки как продать оборудование для

В случае, если выгода очевидна, смело наносите этой компании визит и делайте коммерческое предложение, если же по вашим расчетам предприятие выходит убыточное, либо себестоимость единицы продукции от внедрения

Get PriceДеревообрабатывающие станки по дереву: купить по

Модельный ряд станков по дереву, используемый в быту и на производстве, можно разделить на типы по характеру выполняемых технологических задач К первому типу относятся машины и механизмы, созданные для подготовки

Get PriceСоставы и пропорции смесей для изготовления

Шлакоблок по размерности делится на целый (цифра 1 в маркировке), продольный половинчатый (цифра 2) и перегородочный стеновой блок (цифра 3) Например, СКЦ1 (стеновой камень цемент), СКИ3 (стеновой камень известь), СКШ1

Get PriceОборудование производства в Казахстане — Станки на

Оборудование по производству тротуарной плитки в резиновой форме Иранское Оборудование и техника Станки Продам Оборудование по производству тротуарной плитки в комплекте имеется 1 Вибростол заводской длинна 3, 5

Get PriceВнутренний поиск 4179

Программноаппаратный комплекс с вебинтерфейсом, предоставляющий возможность поиска информации в интернете Под поисковой системой обычно подразумевается сайт, на котором размещён интерфейс (фронтэнд) системы

Get Price(PDF) Разработка строительных блоков из местного песка

J. Bangladesh Agril. Univ.5 (1): 153-157,2007 tssN 1810-3030

Bangladesh Agril. Univ.5 (1): 153-157,2007 tssN 1810-3030

Краткое сообщение

Разработка строительных блоков из местного песка

M.S. Рахман, A.S.M.A. Аваль и М. Hossain

Департамент структуры фермы, Бангладешский сельскохозяйственный университет, Mymensingh-2202, Бангладеш

Abstract

В этом исследовании предпринимается попытка разработать строительные блоки с использованием местного песка из реки Брахмапутра.Использовались три типа песка

, а именно: мелкий, умеренно крупный и крупнозернистый, с модулем тонкости (F.M.) 1,4, 1,8 и 2,5

соответственно, и обычный портландцемент (Тип-1). Для каждого типа песка три различных пропорции цемента

; были выбраны песок (1: 4, 1: 6 и 1: 8). Размер образцов составил

, выбранных как 250 мм x 125 мм x 75 мм. После 28 дней отверждения в воде образцы были испытаны на плотность

, водопоглощение и прочность на сжатие.Результаты испытаний показали, что плотность блоков

была самой высокой для мелкого песка, средней для умеренно крупного песка и самой низкой для крупного песка. Поглощение воды

Поглощение воды

блоков для крупного песка было выше, чем у других, в то время как прочность на сжатие блоков

была самой высокой для крупного песка, средней для умеренно крупного песка и самой низкой для мелкого песка. lt

также было выявлено, что песчано-цементные блоки, изготовленные из умеренно крупного песка в пропорциях смеси 1: 6

, показали наилучшее сочетание с точки зрения плотности, водопоглощения, прочности на сжатие

и стоимости.

Ключевые слова: Строительный блок, песок, цемент, плотность, прочность

Введение

Человеку необходимы пять основных компонентов для лучшей жизни; это продукты питания, одежда, жилье, образование

и лекарства. Жилье — одна из важнейших потребностей цивилизованных людей. Как развивающаяся страна

, экономическое положение народа Бангладеш не так хорошо. Также

страна сталкивается с большой проблемой, связанной с ростом населения. Из-за увеличения численности населения

и из-за плохого экономического положения людям нужны более дешевые и легкодоступные строительные материалы

для строительства дома. Сейчас ежедневный поиск недорогого строительного материала

Сейчас ежедневный поиск недорогого строительного материала

становится острой потребностью. В инженерных приложениях исследования продолжаются, чтобы найти подходящую технологию

, которая является благоприятной и безвредной для окружающей среды. Когда кирпичи производятся

, они сжигаются в основном с использованием древесины и выделяют ядовитый дым. Этот вредный дым

загрязняет воздух. Древесина, которую собирают с дерева, является важным элементом среды

, которая поддерживает баланс кислорода и диоксида углерода в атмосфере.В связи с высоким спросом на деревья

происходит вырубка лесов. В результате атмосферный баланс

кислорода и диоксида углерода нарушается и создает опасность для окружающей среды.

С этой точки зрения песчано-цементные блоки считаются экологически чистым строительным материалом

. Термин «песчано-цементный строительный блок» используется в качестве общего названия для

, охватывающего широкий спектр строительных материалов. Строительный блок из песка и цемента определяется как составной элемент

Строительный блок из песка и цемента определяется как составной элемент

из рыхлой смеси песка, цемента и воды, который уплотняется с образованием плотного блока.

Блоки демонстрируют высокую прочность на сжатие, стабильность размеров при смачивании и

повышенной прочности (Gooding and Thomas, 1995). Самое главное, песок легко доступен

повсюду в стране по относительно более низкой цене. Процесс изготовления

очень прост и не требует высококвалифицированного труда. В этом исследовании была сделана попытка

разработать строительные блоки из местного песка с использованием обычного портландцемента.Были исследованы такие свойства, как плотность

, водопоглощение и прочность на сжатие. Стоимость

блоков также изучена с учетом нынешней стоимости материалов.

(PDF) ПРОИЗВОДСТВО ПОЛЫХ СТРОИТЕЛЬНЫХ БЛОКОВ ИЗ МЕСТНОГО ПЕСКА

Прогресс. Agric. 17 (2): 22’J.-226,2006 ISSN 1017-8139

ПРОИЗВОДСТВЕННЫЙ БЛОК ЗДАНИЯ ИЗ МЕСТНОГО ПЕСКА

М. С. Рахман, М.А. Ашраф и М.Б. Хоссейн

С. Рахман, М.А. Ашраф и М.Б. Хоссейн

Департамент структуры фермы, Бангладешский сельскохозяйственный университет

Мирменсинг 2z1z, B angl a desh

РЕЗЮМЕ

Это исследование было проведено для производства полых строительных блоков с использованием.j

местный песок с модулем крупности 1,7 с обычным портландцементом.

Были построены три типа песчано-цементных блоков: сплошной блок, блок с одним отверстием ‘i,

с пустотой 28 дюймов и блок с двумя отверстиями с пустотой 30%. Для

покаждый тип песчано-цементного блока Были выбраны три различных соотношения цемента и песка

!: 4, l: 6 и 1: 8. Общий размер блоков составил

250 x L25 x 75 мм. Образцы были испытаны на плотность, водопоглощение

емкость и прочность на сжатие после 28 дней отверждения в воде.Результаты теста

показали, что плотность была высокой для сплошного блока, почти такой же, как у

обычного кирпича из обожженной глины, средней для блока с двумя отверстиями и низкой для блока

с одним отверстием. Водопоглощающая способность для блока с одним отверстием была на

Водопоглощающая способность для блока с одним отверстием была на

выше, чем у других, тогда как прочность на сжатие была на

наивысшей для сплошного блока, средней для блока с двумя отверстиями и низкой для блока с одним отверстием

. Стоимость 100 блоков была высокой для цельного блока и низкой

для блока с двумя отверстиями.По сравнению с уменьшением объема

также показало, что песчано-цементные блоки с двойным стволом при соотношении смеси 1: 6

показали наилучшее сочетание с точки зрения плотности, водопоглощения, прочности на сжатие

и удельной стоимости.

Ключевые слова: Песок-цемент, пустотелый блок, кирпич

ВВЕДЕНИЕ

Укрытие наряду с едой, одеждой, образованием и лечением является основной потребностью для выживания человека

. Жилье — одна из важнейших потребностей цивилизованных людей.Будучи

развивающейся страной, экономическое положение народа Бангладеш не так хорошо, как

, и поэтому он сталкивается с серьезной проблемой, связанной с ростом населения. По этим причинам

По этим причинам

жителей Бангладеш нуждаются в более дешевых и легко доступных строительных материалах для строительства

ихей. домов, потому что он испытывает значительную нехватку постоянного жилья в городских и городских районах Бангладеш до

. Беднейший сектор сообщества больше всего страдает от нехватки жилья

из-за меньшего предложения, большего спроса и высокой стоимости строительных материалов.Таким образом, поиск строительного материала для буксировки становится острой потребностью

. Долговечность и прочность которого будут на удовлетворительном уровне, и он

должен быть красивым, легко производимым и доступным в сельской местности. В настоящее время устойчивость окружающей среды

становится наиболее важным вопросом, который необходимо учитывать во всех секторах

. Атмосферная среда загрязняется в результате различных видов деятельности человека,

, что оказывает негативное воздействие на человека.В инженерных приложениях продолжаются исследования

, чтобы выяснить, какие экологически чистые подходящие технологии, а также новые песчаные кирпичи

в 2,5 раза прочнее, чем бетон

Японская строительная и дизайнерская компания TIS & Partners только что представила прочный и на удивление низкотехнологичный кирпич, который можно быстро произвести в районах бедствий и применить для быстрого строительства долговечного жилья. Поскольку основным компонентом кирпича является обычный песок, его можно производить в большом количестве практически в любом месте.В процессе изготовления кирпича используется углекислый газ для упрочнения песка и связующее для обеспечения прочности на разрыв. Фактически, изобретатель утверждает, что кирпичи в 2,5 раза превышают предел прочности бетона за один день, а это означает, что для возведения стен потребуется гораздо меньше стальной арматуры, и их можно будет сразу использовать в аварийных сооружениях.

Поскольку основным компонентом кирпича является обычный песок, его можно производить в большом количестве практически в любом месте.В процессе изготовления кирпича используется углекислый газ для упрочнения песка и связующее для обеспечения прочности на разрыв. Фактически, изобретатель утверждает, что кирпичи в 2,5 раза превышают предел прочности бетона за один день, а это означает, что для возведения стен потребуется гораздо меньше стальной арматуры, и их можно будет сразу использовать в аварийных сооружениях.

Продолжить чтение ниже

Наши избранные видео

Кирпичи изготавливаются с помощью очень простого процесса: песок с высоким содержанием кремния помещается в герметичную форму, которая может иметь практически любую форму.CO2 закачивается в форму и связывается с диоксидом кремния, образуя твердый кирпич, похожий на материал, менее чем за минуту — на этом этапе кирпич очень прочен при боковых нагрузках, но все равно крошится при напряжении под растягивающим давлением.

Следующим шагом является пропитка кирпичей связующим, например эпоксидной смолой или уретаном. При погружении блоков в связующее образуется затвердевший блок, отвечающий всем требованиям, предъявляемым к прочному строительному компоненту. Прочность кирпича в 2,5 раза превышает прочность бетона менее чем за 24 часа, что имеет решающее значение для аварийного строительства и, по прогнозам, имеет 50-летний срок службы.

Спасибо!

Следите за нашим еженедельным информационным бюллетенем.

Подпишитесь на нашу рассылку новостей

Получайте последние мировые новости и проекты, создающие лучшее будущее.

ЗАРЕГИСТРИРОВАТЬСЯ

ЗАРЕГИСТРИРОВАТЬСЯ

Готовые кирпичи также легче транспортировать от места, где они производятся на месте, на строительную площадку, а благодаря их прочности на растяжение они могут создавать стены, которые не требуют или почти не требуют дополнительной стальной арматуры. Этот продукт также обещает стать ценным средством связывания углерода.

+ TIS & Partners

Через Gizmodo и Diginfo TV

Изготовление Adobe Bricks — Green Homes

Следующий отрывок из The Owner Built Adobe House by Duane Newcomb взят из третьей главы «Изготовление Adobe Bricks» и перепечатывается с разрешения автора.

Современные сырцовые кирпичи состоят из смеси глины, песка, соломы и эмульгированного асфальта.

Глина скрепляет кирпичи, как цемент в бетонном блоке.Он содержит в основном соль алюминия и состоит из очень мелких частиц. Есть несколько разных видов глины, но вы можете использовать любой из них для изготовления кирпичей. Так называемая сырцовая почва на Юго-Западе на самом деле содержит слишком много глины для производства хороших кирпичей. Вам понадобится супесчаная глина или суглинок. Грунт с слишком большим количеством глины вызывает слишком много усадочных трещин. Слишком песчаный грунт легко крошится. Если после испытания почвы вы обнаружите, что в вашей земле слишком много или слишком мало глины, вы можете при необходимости внести песок или почву с более высоким содержанием глины.

Песок, второй ингредиент, используемый при производстве сырцовых кирпичей, на самом деле представляет собой инертный наполнитель, удерживаемый глиной, как гравий в бетоне. Для изготовления кирпичей можно использовать практически любой песок, кроме пляжного песка, который содержит слишком много соли. Добавляйте дополнительный песок в почву только тогда, когда вам нужно снизить содержание глины в соответствии с требованиями норм.

Солома, третий ингредиент, не добавляет прочности, но связывает кирпич вместе и позволяет ему усадиться без трещин.

Эмульгированный асфальт (нефтяные остатки, используемые при мощении) делает кирпичи водостойкими.В древности вавилонянам удавалось изготавливать водонепроницаемый кирпич. Это искусство было потеряно на протяжении веков, а затем вновь открыто около 50 лет назад. Без добавления эмульгированного асфальта незащищенные кирпичи быстро выветриваются. С ним кирпичи стоят долгие годы без заметных повреждений.

В Нью-Мексико и близлежащих районах, где кирпичи должны быть оштукатурены и не подвергаться воздействию погодных условий, они обычно остаются нестабилизированными (не обрабатываются эмульгированным асфальтом). Мастера самонаведения создают кирпичи, как люди делали веками, и просто кладут их в стены с помощью глиняного раствора.Вы можете сделать это там, где это одобрено кодами. Кирпичи, подвергшиеся прямому воздействию погодных условий, необходимо обработать.

Мастера самонаведения создают кирпичи, как люди делали веками, и просто кладут их в стены с помощью глиняного раствора.Вы можете сделать это там, где это одобрено кодами. Кирпичи, подвергшиеся прямому воздействию погодных условий, необходимо обработать.

Единые требования строительных норм и правил

Единый строительный кодекс — это набор строительных стандартов, принятых во многих областях США. Кирпичи, соответствующие стандартам Единых строительных норм, прочны и долговечны, не могут быть повреждены дождем и выдерживают большинство нагрузок.

Большинство округов по всей территории Соединенных Штатов соблюдают требования Единого строительного кодекса, и многие кредитные учреждения не будут финансировать жилье, которое не соответствует этому кодексу.Вот краткое изложение требований Единых строительных норм и правил для сырцового кирпича.

[1] Содержание глины в почве, используемой для производства сырцового кирпича, должно быть больше 25% и меньше 45%.

[2] Кирпичи должны быть стабилизированы эмульгированным асфальтом и не должны впитывать более 2,5% воды по весу (в пересчете на сухой вес сырцового кирпича).

[3] У кирпичей не должно быть более трех усадочных трещин. Никакая усадочная трещина не должна превышать 3 дюйма (7,6 см) в длину или быть более 1/4 дюйма (0,6 см).6 см) шириной.

[4] Минимальная допустимая прочность на сжатие составляет 300 фунтов (136,1 кг) на квадратный дюйм (6,5 кв. См).

[5] Средний модуль разрыва для пяти кирпичей должен составлять 50 фунтов (22,7 кг) на квадратный дюйм (6,5 кв. См), при этом ни один отдельный кирпич не испытал менее 35 фунтов (15,8 кг) на квадрат. дюйма (6,5 кв. см).

Испытание стабилизированного кирпича

Прежде чем вы начнете делать кирпичи, вы должны определить количество эмульгированного асфальта, необходимое для вашей конкретной почвы.Вы можете использовать несколько типов эмульгированного асфальта (RS-1, SS-1, Dupont S-9). Местные подрядчики по укладке дорожных покрытий должны продавать этот продукт … или, если нет, они могут сказать вам, кто продает. Вы можете доставить этот товар к себе на сайт или доставить его самостоятельно. Чтобы вмещать достаточно для вашего кирпичного здания, вам понадобится как минимум одна 50-галлонная бочка. Как правило, вы можете купить пустые бочки емкостью 50 галлонов в избыточных магазинах. (Иногда я находил их и на местной свалке мусора.)

Местные подрядчики по укладке дорожных покрытий должны продавать этот продукт … или, если нет, они могут сказать вам, кто продает. Вы можете доставить этот товар к себе на сайт или доставить его самостоятельно. Чтобы вмещать достаточно для вашего кирпичного здания, вам понадобится как минимум одна 50-галлонная бочка. Как правило, вы можете купить пустые бочки емкостью 50 галлонов в избыточных магазинах. (Иногда я находил их и на местной свалке мусора.)

Покупая эмульгированный асфальт, вы должны присмотреться к нему, чтобы получить лучшую цену.Я обнаружил, что он продается по цене от 15 центов до 1 доллара за галлон. Цены сильно различаются, и вы часто можете получить скидку, купив 100 галлонов или больше.

Обычно вы найдете 1/2 галлона (1,9 л) эмульгированного асфальта на кубический фут (0,03 куб. М) почвы вполне удовлетворительным (это 1/2 галлона на каждые 3 1/2 кирпича). Вот как определить количество асфальта, необходимое для вашей конкретной почвы:

[1] Постройте деревянный ящик размером 6 дюймов (15,2 см) на 6 дюймов на 6 дюймов. Это 1/8 кубического фута (0.004 куб. м. ).

Это 1/8 кубического фута (0.004 куб. м. ).

[2] Заполните ящик почвой, отмерьте 8 унций (0,2 л) эмульгированного асфальта в пластиковый мерный стакан и добавьте в почву.

[3] Сформируйте вручную из этой смеси небольшой кирпич размером 3 дюйма на 3 дюйма на 3 дюйма (7,6 см X 7,6 см X 7,6 см). Наклейте этикетку и отложите в сторону.

[4] Повторите эту процедуру с ящиками, заполненными почвой, смешанной с 12 унциями (0,4 л), 10 унциями (0,3 л), 6 унциями (0,2 л) и 4 унциями (0,1 л) эмульгированного асфальта. Обозначьте каждый кирпич, сколько в нем содержится.

[5] Положите эти кирпичи на противень и просушите в кухонной духовке (от 200 до 400 ° F) в течение нескольких часов. Перед тем, как удалить их все, откройте одну, чтобы убедиться, что они полностью высохли.

[6] Погрузите тестовые кубики в воду на несколько часов. Кирпичи с достаточным количеством эмульгированного асфальта не размягчатся по краям. Вы должны использовать не больше минимального количества асфальта, необходимого для гидроизоляции кирпичей, поскольку слишком большое количество асфальта ослабит их.

Ниже приводится таблица, которая покажет вам, сколько эмульгированного асфальта нужно использовать на кирпич:

Эмульгированный асфальт на кирпич

Использование испытательного бокса 1/8 куб. Футов Измерительный стакан

унций.асфальта Гал. за куб. футов. Мерный стакан

на 1/8 куб. фут. ящик с почвой унция. необходимо на кирпич

4 1/4 9,1

6 3/8 13,7

8 1/2 18,2

10 5/8 22,9

12 3/4 28,0

14 7/8 32,0

Как только вы определили, как использовать много эмульгированного асфальта, сделайте ограниченное количество кирпичей.Когда ваши кирпичи будут проверены коммерческой лабораторией, они также будут проверены на водопоглощение, как того требует строительный отдел. Однако любой кирпич, прошедший тест на воду, будет поглощать менее 2,5% влаги по весу. Если у вас есть небольшие весы, вы также можете провести свой собственный тест на влажность.

Можно укрепить кирпичи портландцементом в соотношении 1 часть цемента на 12 частей грунта. Эти кирпичи. хотя они довольно прочные, они не являются водонепроницаемыми и не соответствуют требованиям Единых строительных норм и правил.

Эти кирпичи. хотя они довольно прочные, они не являются водонепроницаемыми и не соответствуют требованиям Единых строительных норм и правил.

В некоторых местах также используются обожженные сырцовые кирпичи. Это просто сырцовые кирпичи, обожженные в печи. Они привлекательные и прочные, но чрезвычайно впитывающие и сильно отслаиваются в местах, где мороз является проблемой.

Испытания на прочность

Ниже приведены два простых теста, которые вы можете провести дома, чтобы получить общее представление о прочности ваших кирпичей:

[1] Как только ваши кирпичи затвердеют, попробуйте сломать один вручную. Покрутите его рукой, затем положите и встаньте на него.Если ваш кирпич выдержит это испытание и не сломается, вероятно, он достаточно прочен, чтобы соответствовать минимальным требованиям.

[2] Вы также можете провести простой тест на сжатие, используя образец сырцового кирпича и два прибитых вместе 2х4. Начните тестирование с указанного расстояния из расчета 250 фунтов (113,5 кг) на квадратный дюйм (6,45 кв. См). Если кирпич не ломается, выйдите из него и проверьте плотность 300 фунтов (136,1 кг) на квадратный дюйм. Если кирпич проходит это испытание, это, вероятно, приемлемо.

См). Если кирпич не ломается, выйдите из него и проверьте плотность 300 фунтов (136,1 кг) на квадратный дюйм. Если кирпич проходит это испытание, это, вероятно, приемлемо.

Испытание на сжатие

Расстояние раздавливания для кирпичей:

Площадь 250 фунтов 300 фунтов.

испытательный образец на кв. Дюйм на кв. Дюйм4 кв. Дюйма 3 фута 10 дюймов 4 фута 7 дюймов

6 кв. Дюймов 5 футов 9 дюймов 6 футов 11 дюймов

Как только вы произведете около сотни кирпичей, сделайте коммерческое испытание на сжатие и модуль разрыва. Я просто отнес два кубика в лабораторию и попросил предоставить мне письменный отчет. Затем, когда я закончил изготовление кирпича, я произвольно выбрал еще три кирпича и протестировал их. Этих письменных отчетов об испытаниях было достаточно, чтобы удовлетворить требования строительного отдела.

Изготовление Adobe Molds

Вам, конечно, понадобится какая-то форма для производства кирпичей. Это может быть одна форма или несколько форм для производства двух или более кирпичей. Форма может быть сделана из металла, дерева, ДВП или чего-нибудь еще. На практике я обнаружил, что лучше всего подходит деревянная форма из пяти кирпичей.

Это может быть одна форма или несколько форм для производства двух или более кирпичей. Форма может быть сделана из металла, дерева, ДВП или чего-нибудь еще. На практике я обнаружил, что лучше всего подходит деревянная форма из пяти кирпичей.

Глинобитный кирпич стандартного размера, используемый при строительстве из глинобитного кирпича, и в конструкции из двойного кирпича шириной 16 дюймов (40,6 см) со сплошными стенами: 4 дюйма на 7 1/2 дюймов на 16 дюймовХ 19 см. Х 41 см.). Кирпич стандартного размера в Нью-Мексико и аналогичных областях, где облицованы кирпичи, составляет 4 дюйма на 10 дюймов на 14 дюймов (10 см X 25 см X 36 см).

Сделайте размер кирпича внутренним размером вашей формы. Однако формы следует делать в высоту от 4 1/4 до 4 1/2 дюймов (11-12 см), поскольку кирпичи обычно оседают при извлечении из формы. Мои кирпичи на самом деле были от 3 1/2 до 5 дюймов (9–13 см) в высоту — вариация, которая давала интересный узор на готовых стенах.

Сделайте все деревянные формы из твердых пород дерева, пихты Дугласа или южной сосны. Эта древесина выдержит износ при изготовлении кирпича. Формы должны быть окрашены или покрыты лаком изнутри, чтобы поверхность была гладкой. Шероховатая поверхность затрудняет извлечение кирпичей из форм.

Эта древесина выдержит износ при изготовлении кирпича. Формы должны быть окрашены или покрыты лаком изнутри, чтобы поверхность была гладкой. Шероховатая поверхность затрудняет извлечение кирпичей из форм.

Чтобы построить форму из пяти кирпичей, вырежьте две части шириной 4 1/2 дюйма, толщиной 1 дюйм и длиной 45 дюймов (12 см X 2,5 см X 114 см). Отрежьте десять кусков размером 4 1/2 дюйма на 1 дюйм на 16 дюймов (12 см X 2,5 см X 41 см.). Соедините внешнюю рамку шурупами по дереву. Добавьте две разделительные полосы между каждыми двумя отверстиями в кирпиче и сделайте нижнее отверстие (для каждого кирпича) на 1/4 дюйма (0,6 см) шире верхнего. Это позволяет кирпичу легко выскользнуть. Добавьте обычные ручки для ящиков с обоих концов формы или сделайте их из деревянных обрезков. Также защитите четыре края формы арматурой из листового металла.

Некоторые строители из сырца также делают формы от восьми до шестнадцати кирпичей из 2х4. Однако любая форма, которая позволяет делать более восьми кирпичей за раз, требует, чтобы два человека подняли ее.

Умная инновация для изготовления адобов — это внешняя оболочка размером 8 на 8 футов (2,4 х 2,4 м), состоящая из 2 х 4. Вылейте грязь в форму и выровняйте ее 2 х 4. После того, как грязь застынет в течение примерно двух часов, удалите внешние 2 х 4. Отрежьте адобес до нужного размера с помощью струны для фортепиано, натянутой на смычок 2 х 4. Этот метод намного быстрее, чем большинство других.

Кроме форм, вы можете купить прессы станочные для отливки кирпича вручную. CINVA Ram — это легкий переносной саман-пресс, разработанный Межамериканским центром жилищного строительства и планирования (CINVA) Богота, Колумбия.Пресса аналогичного типа — Ellson Blockmaster производства Ellson Equipment Ltd.

. Кирпичи, изготовленные на этих прессах, более однородны по размеру, чем кирпичи, отлитые вручную. Поскольку они изготавливаются под давлением, они также почти вдвое прочнее литого кирпича. Однако, как правило, изготовление кирпичей на прессе происходит медленнее, чем литье с помощью формы.

Начало производства

Как только вы предварительно протестировали почву на содержание глины, установили необходимое количество эмульгированного асфальта и построили формы, вы готовы приступить к производству кирпичей.

Теперь вам нужна гладкая ровная поверхность, на которую можно заливать кирпичи, миксер, эмульгированный асфальт, тюк соломы, садовый шланг и насадка, прикрепленная к источнику воды (или большой бочке с водой), лопата, кирка для взлома твердого грунта, грабли, лопатка и тачка крупного подрядчика.

Чтобы выложить глинобитные кирпичи, я выровнял участок размером 30 на 40 футов (9 х 12 м) с помощью небольшого трактора. Я нашел это наиболее удовлетворительным. Однако, не выравнивая большой участок земли, вы можете бросать кирпичи на плоскую поверхность размером 8 на 3 фута (2.4 мес. X 0,9 м) поверхность для литья, сделанная из 3/4-дюймовой (1,9 см) фанеры и 2 X 4-х плит, или вы можете отливать прямо на большие, ровные, 3/4-дюймовые куски фанеры.

Затем, чтобы перемешать саманевый грязь, я рекомендую вам приобрести у подрядчика гипсовый миксер. Это большой газовый смеситель с вращающимися лопастями, который подрядчики используют для смешивания раствора и штукатурки при строительстве домов. Бетономешалка недостаточно тщательно перемешивает глинобитный раствор. Я твердо уверен, что гипсовый миксер — лучший метод для смешивания кирпичей.После долгих поисков я нашел оператора по аренде оборудования, готового продать один из своих бывших в употреблении гипсовых смесителей за 300 долларов. Если вы собираетесь купить подержанную технику, начните с операторов арендованного оборудования, а затем позвоните подрядчикам по кладке и фирмам, специализирующимся на подержанной технике.

Когда вы будете готовы начать производство, возьмите все — кучу земли, тюк соломы (из местного кормового и фермерского магазина), бочку с эмульгированным асфальтом на 50 галлонов и миксер для гипса — как можно ближе друг к другу. Кроме того, старайтесь, чтобы расстояние между смесителем и площадкой для заливки кирпича было как можно короче.

Когда вы будете готовы забрать почву со своего участка, вы должны попытаться смешать разные слои почвы, чтобы получилась однородная смесь. Один из способов — объединить различные слои в кучу с помощью лопаты, а затем переложить эту смешанную почву с помощью лопаты в смеситель для грязи. Мне не нравится этот метод, потому что вы должны дважды сдвинуть грязь. Я обнаружил, что лучший метод — создавать отдельные кучи из каждого слоя с помощью трактора, а затем сгребать равные количества из разных слоев в миксер.

Если вы собираетесь перемешивать грязь вручную, насыпьте почву в 3–4 дюйма (8–10 см.) слой, добавьте воды и «залейте» мотыгой в густую грязь. Тщательно перемешайте. Когда он станет однородно влажным, добавьте слой соломы толщиной 3 дюйма (8 см) и перемешайте. Поместите лопатой в тачку, смешайте с эмульгированным асфальтом и разлейте по формам.

Если вы используете миксер для гипса, налейте на дно 7-8 дюймов (18-20 см) воды, затем насыпьте около 80 лопат земли. Добавьте воды, чтобы грязь стала жесткой. Взбивайте грязь до тех пор, пока не исчезнут комочки, затем медленно добавьте эмульгированный асфальт … примерно 2.5 галлонов (9,5 л) на 20 кирпичей. Подождите пару минут (асфальт не потемнеет в грязи). Наконец, добавьте солому: примерно 1 часть соломы на 5 частей почвы. Я просто разрезал соломинку на кусочки длиной от 4 до 6 дюймов (10-15 см) и поместил ее в деревянный ящик. Когда ящик наполнился, я вылил его в гипсовый миксер. Когда добавляется соломинка, миксер немного замедляется.

Добавьте воды, чтобы грязь стала жесткой. Взбивайте грязь до тех пор, пока не исчезнут комочки, затем медленно добавьте эмульгированный асфальт … примерно 2.5 галлонов (9,5 л) на 20 кирпичей. Подождите пару минут (асфальт не потемнеет в грязи). Наконец, добавьте солому: примерно 1 часть соломы на 5 частей почвы. Я просто разрезал соломинку на кусочки длиной от 4 до 6 дюймов (10-15 см) и поместил ее в деревянный ящик. Когда ящик наполнился, я вылил его в гипсовый миксер. Когда добавляется соломинка, миксер немного замедляется.

Готовая глиняная смесь должна быть достаточно густой, чтобы кирпич мог стоять сам по себе после того, как вы снимете форму.Сделав несколько попыток, вы точно узнаете, насколько густой будет ваш собственный раствор.

Чтобы залить кирпичи, я положил газеты прямо на землю и поместил четыре формы из пяти кирпичей поверх газет. (Не кладите кирпичи прямо на землю, так как влажная грязь сформирует сплошное соединение с почвой и испортит кирпич.)

Затем я вылил жесткую грязь в тачку и вылил оттуда грязь в формы. Тачка моего подрядчика вмещает достаточно грязи, чтобы полностью заполнить одну форму из пяти кирпичей.Сама штукатурная мешалка вмещает достаточно, чтобы заполнить четыре формы из пяти кирпичей. Затем я обработал грязь вверх и вниз граблями, чтобы заполнить стороны и углы формы. Убедившись, что грязь попала во все углы, я перевернул грабли и выровнял кирпичную поверхность даже с верхней частью формы. Многие люди используют для этого шпатель, но я считаю, что шпатель работает слишком медленно. Как только кирпичи выровнялись и стали достаточно гладкими, я медленно снял формы. Если вы сделали грязь достаточно жесткой, кирпичи будут стоять сами по себе со слегка выпуклыми сторонами.Не позволяйте грязи застывать в течение какого-либо времени перед снятием форм, так как это заставит кирпичи прилипать к формам.

Тачка моего подрядчика вмещает достаточно грязи, чтобы полностью заполнить одну форму из пяти кирпичей.Сама штукатурная мешалка вмещает достаточно, чтобы заполнить четыре формы из пяти кирпичей. Затем я обработал грязь вверх и вниз граблями, чтобы заполнить стороны и углы формы. Убедившись, что грязь попала во все углы, я перевернул грабли и выровнял кирпичную поверхность даже с верхней частью формы. Многие люди используют для этого шпатель, но я считаю, что шпатель работает слишком медленно. Как только кирпичи выровнялись и стали достаточно гладкими, я медленно снял формы. Если вы сделали грязь достаточно жесткой, кирпичи будут стоять сами по себе со слегка выпуклыми сторонами.Не позволяйте грязи застывать в течение какого-либо времени перед снятием форм, так как это заставит кирпичи прилипать к формам.

Теперь вы должны очистить формы. Я просто обрызгал их из шланга, а затем вытер формы жесткой щеткой. Вы также можете полностью погрузить формы в резервуар с водой и очистить их щеткой.

Затем покройте только что изготовленные кирпичи несколькими листами газеты, прикрепленными по углам, кусками грязи. В первые дни, когда я делал кирпичи, я не затенял кирпичи… к сожалению, я часто получал большие трещины в каждом кирпиче. Я обнаружил, что газеты замедляют испарение и каждый раз давали мне почти идеальные кирпичи. Вам нужно будет поэкспериментировать с этим. Если кирпичи сохнут на открытом воздухе без трещин, ничего страшного. Если нет, используйте какой-нибудь оттенок. Вы можете сделать более стойкий оттенок, чем газеты, с 2х4 и фанерой.

Еще одно соображение: шероховатая поверхность, оставленная сверху кирпича в результате сгребания, сама по себе может вызвать растрескивание. Если вы обнаружите, что это так и с вашей собственной почвой, разгладьте кирпичи шпателем, а не тыльной стороной грабли.

Если несколько кирпичей треснут, не беспокойтесь. Вам понадобится много полуфабрикатов. На практике я обнаружил, что у меня почти не хватает полуфабрикатов, и мне часто приходилось резать целые кирпичи, чтобы стены выходили даже между столбами.

Как только кирпичи высохнут в течение трех-четырех дней, поставьте их вертикально, чтобы они высохли с обеих сторон. Примерно через шесть недель содержание влаги снизится до 4%. Затем вы можете складывать их в группы. Просто разместите их на краю высотой от трех до четырех кирпичей напротив центральной стойки.В первые дни, когда я делал кирпичи, я часто складывал их по семь-восемь кирпичей на деревянные поддоны для фруктов. Это привело к значительной поломке нижних кирпичей. Кирпичи, уложенные по краю, хорошо хранятся в течение длительного времени.

Чтобы защитить кирпичи от непогоды, я рекомендую накрыть сваи куском фанеры, асфальтовой фетровой бумагой или черным пластиком.

Кроме того, как я упоминал ранее, важно строить и хранить кирпичи как можно ближе к строительной площадке.Вы должны переместить примерно 2 тонны (907 кг) кирпичей на каждые 10 футов (3 м) стены. Чтобы переместить такой вес на любое расстояние, потребуется огромное количество времени и энергии. Мои собственные кирпичи, хранившиеся на расстоянии от 30 до 70 м от строительной площадки, требовали почти часа времени на транспортировку каждых десяти футов готовой стены.

Мои собственные кирпичи, хранившиеся на расстоянии от 30 до 70 м от строительной площадки, требовали почти часа времени на транспортировку каждых десяти футов готовой стены.

Когда вы начнете производство, вы скоро узнаете, сколько кирпичей вы можете сделать за день. В первый день, когда я начал, двое из нас произвели ровно двадцать пять кирпичей. Вскоре я обнаружил, что изготовление кирпича не является точной наукой.Всегда требуется несколько попыток «исправить ошибки». Вначале я не мог залить грязью стороны моих кирпичей, многие кирпичи имели слишком много трещин, а другие так сильно провисали, когда я снимал формы, что их было невозможно использовать. Вы сможете сгладить подобные трудности через несколько рабочих дней.

Я обнаружил, что два человека, работая вместе, могут производить около 225 кирпичей в день. В одиночку я мог бы сделать от 125 до 150. Поскольку я предполагал, что для моей площади 2700 квадратных футов (250 кв.м) дома — вам нужно примерно от 100 до 125 кирпичей на каждые 8 футов (2,4 м) стены — я рассчитал, что на изготовление всех кирпичей уйдет от тридцати трех до тридцати пяти рабочих дней. Если у вас есть только выходные для производства кирпича, для производства 5000 кирпичей потребуется много выходных.

Если у вас есть только выходные для производства кирпича, для производства 5000 кирпичей потребуется много выходных.

Хотя изготовление кирпичей — это тяжелая физическая работа, есть большое удовольствие знать, что вы производили каждый последний кирпич самостоятельно, и в некотором смысле мне было почти жаль, что кирпич, из которого строился мой глинобитный дом, подошел к концу.

Первоначально опубликовано: март / апрель 1981 г.

Производство и испытание бетонных блоков

🕑 Время чтения: 1 минута

Пескобетонные блоки и кирпичи — это кирпичи и блоки, изготовленные из смеси цемента, песка и воды, и они играют решающую роль в строительстве. Пескоблоки в основном используются для несущих и ненесущих стен и фундаментов. Производственный процесс и необходимые испытания, проводимые как с сырьем, так и с бетонными блоками, обсуждаются в следующих разделах. Процесс производства песчаных блоков Процесс изготовления пескоблоков выглядит следующим образом: 1. Дозирование Измерительные материалы для производства пескоблоков называют дозировкой. Существует два метода дозирования, включая весовой и объемный.

Дозирование Измерительные материалы для производства пескоблоков называют дозировкой. Существует два метода дозирования, включая весовой и объемный.Рис. 1: Весовой дозатор, используемый для измерения количества каждого материала

2. Смешивание материалов Смешивание материалов осуществляется после замеса. Это можно было сделать вручную или механически.Первый метод использовался для производства большого количества пескоблоков. Однако последний рекомендуется, когда требуется небольшое количество блоков. Цемент и песок должны быть перемешаны в достаточной степени, а затем в смесь добавлена вода. Этот процесс должен быть выполнен правильно, иначе качество блока будет ухудшено. Наконец, следует избегать добавления чрезмерного количества воды, так как это приводит к усадке и деформации блоков при высыхании. 3. Формовочные блоки из песчаника После смешивания формы будут заполнены материалами.Для производства пескобетонных блоков доступны различные машины и формы. Например, электрическая вибрационная машина, ручной пресс и местная ручная пресс-форма из стали / дерева.

Качество блоков, производимых каждой формовочной машиной, различается из-за различий в степени уплотнения. Электровибрационная машина производит блоки высокого качества и прочности по сравнению с другими методами формования.

Например, электрическая вибрационная машина, ручной пресс и местная ручная пресс-форма из стали / дерева.

Качество блоков, производимых каждой формовочной машиной, различается из-за различий в степени уплотнения. Электровибрационная машина производит блоки высокого качества и прочности по сравнению с другими методами формования.Рис. 2: Ручная формовка песчаного блока

Рис. 3: Машинное формование песчаного блока

4.Уплотнение После заполнения форм материал уплотняется для устранения пустот внутри смешанных материалов. Процесс уплотнения не только улучшает качество песчано-бетонных блоков, но и повышает их долговечность. Затем уплотненные блоки выталкиваются из форм на плоскую поверхность.Рис.4: Извлечение блока из формы

5. Отверждение песчаных блоков Он включает в себя смачивание блоков водой для обеспечения надлежащей гидратации и затвердевания и, в конечном итоге, достижения полной прочности.Нанесение можно производить, поливая лейкой, резиновым шлангом или ведрами, или разбрызгивая воду на блоки и накрывшись брезентом или влажными мешками.

Рис.5: Пескоблок для отверждения

6. Укладка Это расположение блоков друг на друге, готовых к продаже или использованию.Рис.6: Составные блоки

Испытания песчаного бетона Тестирование мелких заполнителей Песок, используемый для производства пескоблоков, должен быть чистым и не содержать вредных материалов.Следовательно, необходимо провести испытания образцов, чтобы убедиться в пригодности песка до его использования. 1. Ситовый анализ Ситовой анализ может быть выполнен на основе Стандартного метода испытаний для ситового анализа мелких и крупных агрегатов (ASTM C136 / C136M — 14) или любых других применимых стандартов. Он показывает пригодность песка для пескобетонных блоков. Например, если количество мелких материалов велико, то весьма вероятно, что прочность блока будет нарушена. 2. Тест на содержание ила и глины Этот тест может быть проведен на основе Стандартного метода испытаний для гранулометрического состава (градации) мелкозернистых почв с использованием анализа седиментации (ареометр) (ASTM D7928-17) и IS: 2386 (Часть II) 1963. 3. Тест на содержание органических веществ Тест на содержание органических веществ может быть выполнен на основе стандартных методов испытаний на влажность, золу и органические вещества торфа и других органических почв (ASTM D2974-14). Испытания песчаных блоков 1.Испытание на прочность при сжатии Этот тест используется для оценки прочности на сжатие песчаного блока. Прочность на сжатие — это способность блоков противостоять осевой нагрузке на кромку или поверхность станины блока.

Машина для испытаний на сжатие используется для оценки прочности блоков на сжатие. Испытание проводится на блоках в возрасте 28 дней, и проверяются три образца. Нагрузка прилагается к блоку до тех пор, пока он не раздавится; в этот момент будет записана максимальная сжимающая нагрузка. 2. Насыпная плотность Этот тест начинается с маркировки и нумерации образцов. Затем взвесьте каждый образец в сухом состоянии и запишите их массу.

3. Тест на содержание органических веществ Тест на содержание органических веществ может быть выполнен на основе стандартных методов испытаний на влажность, золу и органические вещества торфа и других органических почв (ASTM D2974-14). Испытания песчаных блоков 1.Испытание на прочность при сжатии Этот тест используется для оценки прочности на сжатие песчаного блока. Прочность на сжатие — это способность блоков противостоять осевой нагрузке на кромку или поверхность станины блока.

Машина для испытаний на сжатие используется для оценки прочности блоков на сжатие. Испытание проводится на блоках в возрасте 28 дней, и проверяются три образца. Нагрузка прилагается к блоку до тех пор, пока он не раздавится; в этот момент будет записана максимальная сжимающая нагрузка. 2. Насыпная плотность Этот тест начинается с маркировки и нумерации образцов. Затем взвесьте каждый образец в сухом состоянии и запишите их массу. Размеры (длина, ширина и высота) каждого блока берутся, из которых вычисляется объем выборок. Наконец, на основе результатов рассчитывается объемная плотность. 3. Водопоглощение Испытание на водопоглощение на песчаных блоках включает взвешивание образцов на воздухе, затем их полное погружение в воду на 24 часа.После этого влажные образцы извлекаются и взвешиваются.

Эти значения будут использоваться для расчета водопоглощающей способности, которая выражается в процентах. Водопоглощение равно сырой массе блока за вычетом сухой массы, разделенной на объем блока, умноженной на 100. 4. Проверка размеров Это мера размеров блока, которую можно сравнить с действующими стандартами. Также читайте: Что такое Papercrete? Его свойства, использование и преимущества в строительстве

Размеры (длина, ширина и высота) каждого блока берутся, из которых вычисляется объем выборок. Наконец, на основе результатов рассчитывается объемная плотность. 3. Водопоглощение Испытание на водопоглощение на песчаных блоках включает взвешивание образцов на воздухе, затем их полное погружение в воду на 24 часа.После этого влажные образцы извлекаются и взвешиваются.

Эти значения будут использоваться для расчета водопоглощающей способности, которая выражается в процентах. Водопоглощение равно сырой массе блока за вычетом сухой массы, разделенной на объем блока, умноженной на 100. 4. Проверка размеров Это мера размеров блока, которую можно сравнить с действующими стандартами. Также читайте: Что такое Papercrete? Его свойства, использование и преимущества в строительстве Для чего используются песок и гравий?

Вероятно, вы не слишком много внимания уделяете изучению песка и гравия.Однако быстрое изучение песка и гравия может многое рассказать об этом предмете.

Отложения песка и гравия происходят из русел рек, поймы рек и ледниковых отложений. Все пятьдесят штатов США производят песок и гравий, где ежегодно производится более миллиарда тонн. В США есть обширные месторождения качественного песка и гравия, а также технологии, которые позволяют обрабатывать материал практически любого качества практически для любого применения.

Как один из наиболее доступных природных ресурсов, песок и гравий использовались с самых первых дней цивилизации в основном в качестве строительного материала.В начале 20 века производство строительного песка и гравия в США было относительно небольшим, а его использование было ограниченным. Сегодня объем годовой добычи песка и гравия занимает второе место в отрасли нетопливных полезных ископаемых после щебня.

Компания Shelly, один из ведущих производителей песка и гравия в Огайо, в основном продает материалы для строительной отрасли. Строительный песок и гравий используются для изготовления бетона, дорожного строительства, для смешивания с асфальтом, в качестве строительной заливки и при производстве таких строительных материалов, как бетонные блоки, кирпичи и трубы.Для изготовления черепицы также можно использовать песок и гравий; на обледенелых дорогах зимой для усиления тяги; как ландшафтный материал; на проездах или стоянках; а также для фильтрации воды.