Обжиг кирпича: печь для обжига кирпича

Цикл обжига состоит из четырех стадий: удаление оставшейся после сушки влаги, подогревание, собственно обжиг и остывание. Простейшим, но далеко не совершенным способом является обжиг кирпича-сырца в штабелях, т. е. без печей

Обжиг кирпича

Обжигательные печи

Обжигательные печи делятся на печи периодического и непрерывного действия. Первые — после каждого обжига охлаждаются и разгружаются целиком. В печах второго типа одновременно (в разных зонах печи) загружают и обжигают сырец и выгружают готовый кирпич.

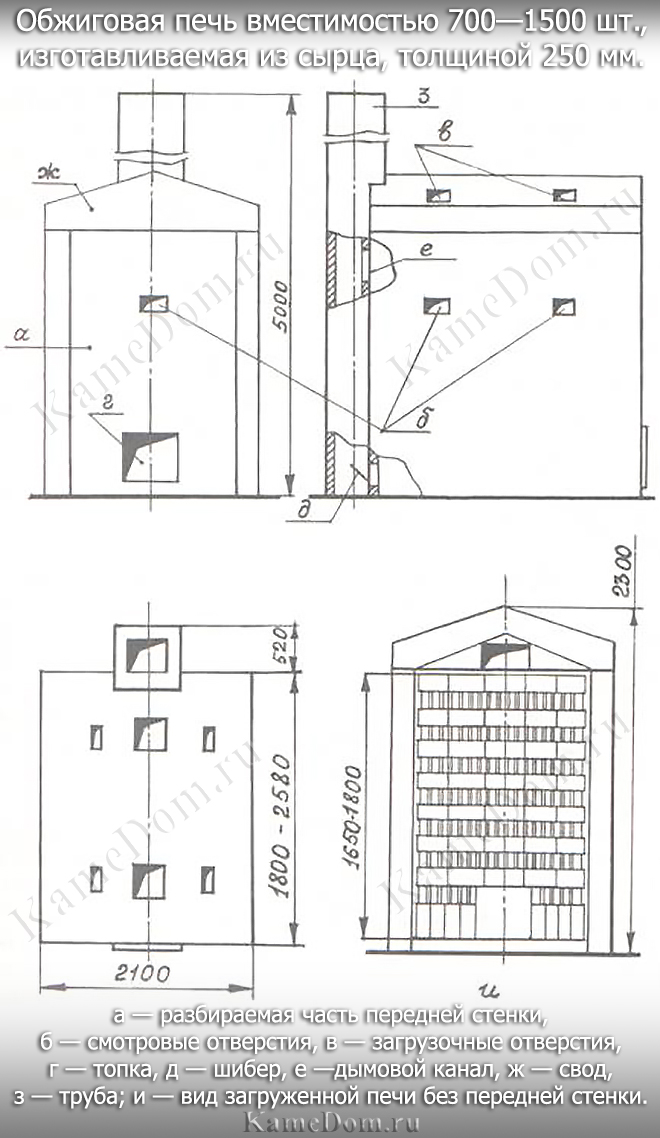

Печи периодического действия имеют топки, снабженные колосниками и перекрытые сводиками, в которых оставлены отверстия для прохода газов.

Сырец кладется на ребро «в елку», а верхние два ряда укладываются плашмя с промазкой глиняным раствором и засыпкой песком.

Весь цикл работы, печи (садка сырца, подсушка, обжиг, охлаждение, выставка) продолжается до 12 суток. Емкость таких печей обычно до 20 тыс. шт. сырца. Для экономии топлива эти печи иногда делают двойными, с перегородкой посредине. В каждой половине печи обжиг ведут самостоятельно: в то время как в одной половине идет обжиг, другая загружается сырцом. Тепло от обжигаемого кирпича идет на подсушку сырца в другой половине печи.

Но вообще печи периодического действия требуют большого расхода топлива и не обеспечивают полной равномерности обжига.

Более совершенны печи непрерывного действия, которые применяются на всех крупных заводах и работают 11—11,5 месяца в году (2—4 недели они находятся в ремонте). Чаще всего встречаются печи кольцевого типа, реже пока — туннельные.

В кольцевой печи большой запас тепла, накапливаемый в обожженных изделиях и в газообразных продуктах горения, расходуется на подогрев сырца и воздуха, необходимого для горения. Это дает значительную экономию топлива. Температура отходящих в трубу газов не должна превышать 100°.

Кольцевая печь

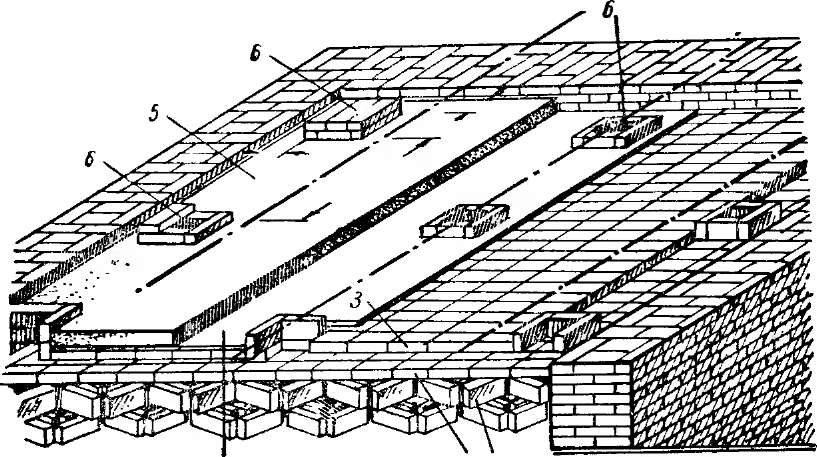

Кольцевая печь в плане представляет собой прямоугольник с полуокружностями по концам. Печь условно делится на 14—36 камер, каждая из которых имеет ходы для загрузки сырца и выгрузки кирпича. Камеры снабжены дымоходами, соединенными со сборным дымовым каналом, проходящим в середине печи. Топливо (мелкие уголь или торф) засыпается в печь через отверстия в своде камер (вручную или автоматическими аппаратами).

Печь условно делится на 14—36 камер, каждая из которых имеет ходы для загрузки сырца и выгрузки кирпича. Камеры снабжены дымоходами, соединенными со сборным дымовым каналом, проходящим в середине печи. Топливо (мелкие уголь или торф) засыпается в печь через отверстия в своде камер (вручную или автоматическими аппаратами).

Для ускорения обжига запрессовывают часть топлива (мелкий каменный уголь или древесные опилки) в сырец при его изготовлении. При таком способе топливо горит внутри сырца, кирпич получается более пористым и легким, а обжиг — более равномерным.

- подсушки сырца,

- подогрева,

- обжига,

- остывания.

Из одной камеры печи выгружается готовый кирпич, а соседняя (через одну) камера загружается сырцом. В это же время промежуточная камера очищается от очажных остатков. Все остальные камеры загружены сырцом, проходящим различные стадии обработки. Сборный дымовой канал соединен с дымовой трубой, создающей естественную тягу в печи; тяга может быть создана и искусственно — дымососом.

Последняя изолирована от ранее загруженной камеры 14 ширмой из плотной бумаги. Топливо забрасывается в камеры 8 —9, где и происходит обжиг; температура обжига 900—950°. Воздух, необходимый для поддержания горения, входит через открытый ходок разгружаемой камеры, свободно проходит камеры 2—7, так как между ними нет бумажных ширм (они сгорели), и охлаждает в них уже обожженный кирпич; воздух при этом нагревается.

Нагретый воздух поддерживает горение в камерах 8—9; горячие дымовые газы идут через камеры 10—14,нагревают и высушивают сырец. К свежему сырцу газы подходят уже охлажденными. Это устраняет коробление и растрескивание сырца. Из последней камеры

Во вновь загруженной камере 15 устраивают со стороны камеры 16 бумажную шириу, а ходки заделывают сырцом на глиняном растворе. Камеру 15 соединяют с соседней 14 для нагревания. Для этого разрывают бумажную ширму железным стержнем через топливные отверстия и открывают дымовой конус в камере 15. Затем будет загружаться камера 16, а выгружаться камера 2 и т. д.

Камеру 15 соединяют с соседней 14 для нагревания. Для этого разрывают бумажную ширму железным стержнем через топливные отверстия и открывают дымовой конус в камере 15. Затем будет загружаться камера 16, а выгружаться камера 2 и т. д.

Тепло остывающего кирпича используется для подсушки сырца; в этих целях горячий воздух из зоны остывания передается в загруженные свежим сырцом камеры через специальный, так называемый жаровой канал.

Печи с большим числом камер (более 26) работают «в два огня», т. е. обжиг и все другие процессы происходят одновременно в двух местах печи.

Высокая производительность кольцевой печи характеризуется съемом 2000—2500 и более штук кирпича с 1 м3 обжигательного канала печи в месяц.

Такая высокая производительность печей, превышающая прежнюю в 2—3 раза, достигнута новаторами кирпичного производства, П. А. Дувановым, И. Я. Мазовым, И. Г. Мукосовым и их многочисленными последователями на ряде передовых заводов.

Применение ими разреженной продольной садки сырца (около 200 шт. на 1

Кольцевая печь дает равномерный обжиг, высокую производительность; в ней расходуется примерно в 2 раза меньше топлива, чем в периодических печах.

Расход условного топлива в кольцевых печах составляет 120—150 кг на 1000 кирпичей.

Способ охлаждения водой

Способ охлаждения водой зоны остывания кирпича в кольцевых печах. Вода в небольшом количестве через трубы и распылительные устройства, проходящие в своде печи, вводится в камеры, где остывает кирпич. Вода подается в камеру, где температура 300—350°, поэтому она быстро испаряется и не портит кирпич и кладку печи. При этом температура выгружаемого кирпича снижается до 30° и ниже, что значительно облегчает условия труда.

Туннельные печи

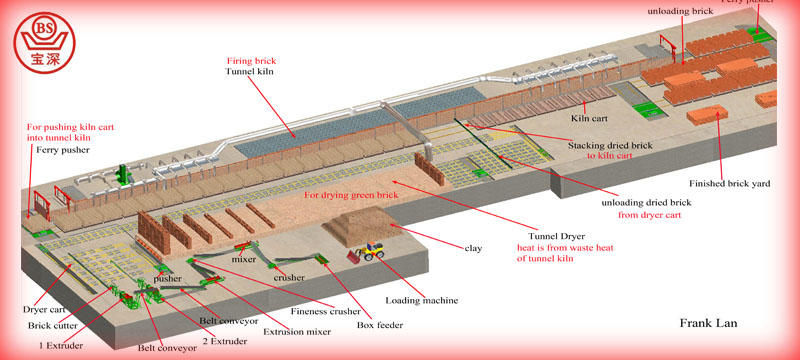

Они представляют собой длинный туннель (длиной 75—110 м), в котором обжигаемые изделия передвигаются на вагонетках по рельсам при помощи механических толкателей. Материал в туннеле сначала подсушивается, затем нагревается, в середине печи обжигается и при выходе охлаждается. В этих печах могут быть совмещены сушка сырца и обжиг.

В кольцевой печи зона обжига, а вместе с ней и другие зоны перемещаются, изделия же остаются неподвижными; в туннельной печи движутся изделия, а зоны остаются неподвижными; цикл обжига здесь продолжается 1 1/2—2 суток.

Схема производства кирпича пластическим (мокрым) способом: 1 — многоковшовый экскаватор; 2 — мотовоз с вагонетками для транспортирования глины; 3 — ящичный подаватель; 4 — вальцы; 5 — бегуны мокрого помола; 6 — ленточный пресс; 7— резательный станок; 8 — туннельная сушилка; 9 — вагонетка с сырцом; 10 — туннельная печь; 11 — вагонетка с кирпичом; 12— склад кирпича; 13 — транспортирование кирпича в контейнерах на автомашинах.

Печь Хоффмана — Hoffmann kiln

Печь для обжига извести в парке Вилли Спана в Ганновере Печь для обжига извести и дымовая труба в исторической зоне Лланиминек, Шропшир, фото: Джон М., geograph.org.ukСтроительство и эксплуатация

Обжиговая печь Hoffmann состоит из основного прохода для огня, окруженного с каждой стороны несколькими небольшими помещениями. В каждой комнате есть поддон кирпича. В главном пожарном коридоре стоит

Каждая комната обжигается в течение определенного времени, пока кирпичи не застекленятся должным образом, и после этого пожарный вагон перекатывается в следующую комнату для обжига.

Каждая комната обжигается в течение определенного времени, пока кирпичи не застекленятся должным образом, и после этого пожарный вагон перекатывается в следующую комнату для обжига.Каждая комната соединена со следующей комнатой проходом, по которому проходят горячие газы от костра. Таким образом, самые горячие газы направляются в топку помещения. Затем газы переходят в соседнее помещение, которое планируется запустить следующим. Там газы разогревают кирпич. По мере того, как газы проходят через контур печи, они постепенно охлаждаются, передавая тепло кирпичу при его предварительном нагреве и сушке. По сути, это противоточный теплообменник , который обеспечивает очень эффективное использование тепла и топлива. Эта эффективность является основным преимуществом печи Hoffmann и одной из причин ее первоначального развития и постоянного использования на протяжении всей истории. В дополнение к внутреннему отверстию для прохода огня в каждой комнате также есть внешняя дверь, через которую недавно обожженный кирпич удаляется и заменяется мокрым кирпичом для сушки и последующего обжига в следующем цикле обжига.

Исторические примеры печей Hoffmann

Печь Hoffmann используется почти во всех странах. На Британских островах осталось всего несколько печей Хоффмана, некоторые из которых сохранились. Единственные, у кого есть дымоход, находятся в Музее промышленного наследия Престонгрэндж и в исторической зоне Лланиминек . Место в Llanymynech , недалеко от Освестри, использовалось для обжига извести и недавно было частично восстановлено в рамках проекта сохранения промышленной археологии при поддержке English Heritage и Heritage Lottery Fund . Два примера в Северном Йоркшире , печь для обжига извести Hoffmann в карьере Meal Bank Quarry в Инглтоне и на бывшем известковом заводе Craven и Murgatroyd в Langcliffe, являются запланированными памятниками старины . На Minera Limeworks есть целая, но заброшенная печь для обжига Хоффмана без дымохода ; площадка заброшена, но все входы в печь закрыты решеткой, что препятствует доступу. Печь находится в очень плохом состоянии, из-за стен и крыши растут деревья. Minera Quarry Trust надеется однажды превратить этот район в туристическую достопримечательность. Обжиговая печь Hoffmann в Илкестоне , графство Дербишир, внесенная в список категории II , также сильно заброшена, хотя недавно установленное ограждение обеспечивает некоторую защиту здания и посетителей. В музее Престонгрэндж, недалеко от Престонпанса в Восточном Лотиане, по-прежнему стоит печь Хоффмана, и посетители могут узнать о ней больше, совершив экскурсию по мобильному телефону. В Хориве, Кармартеншир, также есть почти полностью готовая печь. На отреставрированном кирпичном заводе Цалапатас в Волосе, Греция, есть полноценная печь , которая была преобразована в промышленный музей. На кирпичном заводе Brunswick в Виктории, Австралия, есть две уцелевшие печи, переоборудованные в жилые дома, и дымоход из третьей печи, еще один в Бокс-Хилл, также в Мельбурне, и еще один в Аделаиде, Южная Австралия, а также в Сент-Питерсе в Сиднее, штат Нью-Йорк. Южный Уэльс. Кроме того, две в Новой Зеландии. В городе Гаосюн на Тайване также находится печь Хоффмана, построенная японским правительством в 1899 году. Действующая печь до сих пор находится в Kings Dyke Peterborough, которая является последним участком London Brick Company, принадлежащей Forterra ПЛК .

Место в Llanymynech , недалеко от Освестри, использовалось для обжига извести и недавно было частично восстановлено в рамках проекта сохранения промышленной археологии при поддержке English Heritage и Heritage Lottery Fund . Два примера в Северном Йоркшире , печь для обжига извести Hoffmann в карьере Meal Bank Quarry в Инглтоне и на бывшем известковом заводе Craven и Murgatroyd в Langcliffe, являются запланированными памятниками старины . На Minera Limeworks есть целая, но заброшенная печь для обжига Хоффмана без дымохода ; площадка заброшена, но все входы в печь закрыты решеткой, что препятствует доступу. Печь находится в очень плохом состоянии, из-за стен и крыши растут деревья. Minera Quarry Trust надеется однажды превратить этот район в туристическую достопримечательность. Обжиговая печь Hoffmann в Илкестоне , графство Дербишир, внесенная в список категории II , также сильно заброшена, хотя недавно установленное ограждение обеспечивает некоторую защиту здания и посетителей. В музее Престонгрэндж, недалеко от Престонпанса в Восточном Лотиане, по-прежнему стоит печь Хоффмана, и посетители могут узнать о ней больше, совершив экскурсию по мобильному телефону. В Хориве, Кармартеншир, также есть почти полностью готовая печь. На отреставрированном кирпичном заводе Цалапатас в Волосе, Греция, есть полноценная печь , которая была преобразована в промышленный музей. На кирпичном заводе Brunswick в Виктории, Австралия, есть две уцелевшие печи, переоборудованные в жилые дома, и дымоход из третьей печи, еще один в Бокс-Хилл, также в Мельбурне, и еще один в Аделаиде, Южная Австралия, а также в Сент-Питерсе в Сиднее, штат Нью-Йорк. Южный Уэльс. Кроме того, две в Новой Зеландии. В городе Гаосюн на Тайване также находится печь Хоффмана, построенная японским правительством в 1899 году. Действующая печь до сих пор находится в Kings Dyke Peterborough, которая является последним участком London Brick Company, принадлежащей Forterra ПЛК .

Рекомендации

внешняя ссылка

<img src=»https://en.wikipedia.org//en.wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=»» title=»»>Кирпич как ностальгия по усадьбам

Ростовский кирпичный завод, производящий кирпич ручной формовки «Донские Зори», о котором мы недавно рассказывали, расширяет ассортимент: недавно завод начал производство коллекции под названием «Усадьба», которая соответствует современным стандартам качества Qbricks.Для обжига кирпича «усадебной» коллекции производители используют многокамерные кольцевые печи Гофмана. Эти печи, изобретенные в Германии сто пятьдесят лет назад, вплоть до перехода на конвейерные туннельные печи использовались повсеместно, а затем отошли на второй план, как требующие большего объема ручной работы. Сейчас печи Гофмана вновь популярны: они питаются почти любым топливом, позволяют экономить тепло, но главное их достоинство, важное для современных архитекторов, влюбленных в нюансы винтажного ретро, – в таких печах постоянно изменяется температура, что позволяет добиться уникального разнообразия оттенков цвета, фактуры и рукотворного качества, разумеется, при сохранении соответствия всем современным стандартам. Кроме того, производство становится гибким и позволяет изменять параметры кирпича, производя небольшие, штучные серии под конкретный проект и избегая повторов.

Коллекция стартовала с выпуска пяти тестовых серий длинного облицовочного кирпича-ригеля, размером 490х90х37 см. Удлиненный формат способен придать фасадам особую фактуру, напоминающую не столько усадебные дома, сложенные, как правило, из обычного брускового кирпича, сколько полосатую кладку из римской плинфы, что еще более интригует. Впрочем, выбранный сейчас формат – «это лишь демонстрация возможностей производства, и любой элемент фасада сможет быть произведен по лекалам зодчего, поэтому нет никаких ограничений для фантазии архитектора», – подчеркивает руководитель компании-дистрибьютора Дмитрий Самылин.

Впрочем, выбранный сейчас формат – «это лишь демонстрация возможностей производства, и любой элемент фасада сможет быть произведен по лекалам зодчего, поэтому нет никаких ограничений для фантазии архитектора», – подчеркивает руководитель компании-дистрибьютора Дмитрий Самылин.

К слову, заметим, что появление усадебной серии расширяет и культурный контекст продукции завода. Если прежде названия коллекций апеллировали к предсказуемой для Ростова-на-Дону степной и станичной тематике, то теперь производители подчеркивают широту взглядов и амбиций. Об усадебном кирпиче поневоле думаешь, как о явлении более серьезном. Среднерусские усадебные дома, надо сказать, долгое время строились из дерева, покрытого дранкой и штукатуркой, а если барский дом возводили из кирпича – то это уже был дворец, как, к примеру, величественный даже в руинах и приписываемый Матвею Фёдоровичу Казакову, главному архитектору Москвы двухсотлетней давности, дом в подмосковном Петровском-Алабине, вольная реплика палладиевой Виллы-Ротонды: уж и крыша у него обвалилась, и в центре дома воронка как от взрыва, а все стоит, прекрасен в запустении. Русские усадебные дома начали повсеместно строить из кирпича в середине XIX века – примерно тогда же, когда изобрели печь Гофмана, и это были уже не столько палладианские виллы, сколько псевдоготические замки. Готика, когда под рукой нет камня, любит кирпич и умеет им пользоваться, так что неудивительно, что среди названий пробных серий «усадебного» кирпича ростовского завода встречаются Марфино и Муромцево. Но несколько слов об усадьбах-прообразах: коллекции называются «Муромцево», «Марфино», «Крёкшино», «Бородино» и «Велегож».

Часть замка усадьбы «Муромцево». Фотография © VladiMens, wikimedia, CC BY-SA 3.0

Общий вид замка усадьбы Храповицкого «Муромцево». Двухэтажная часть замка во французском стиле спроектирована архитектором П. С. Бойцовым в 1880-х годах, четырёхэтажная «в английском вкусе» – неизвестным автором позднее. Фотография, 1970-е. Фотография © VladiMens, wikimedia, CC BY-SA 3.0

С. Бойцовым в 1880-х годах, четырёхэтажная «в английском вкусе» – неизвестным автором позднее. Фотография, 1970-е. Фотография © VladiMens, wikimedia, CC BY-SA 3.0

Если говорить о готике, то дом графа Владимира Семеновича Храповицкого в Муромцево – совершеннейший замок. Построен под впечатлением французской поездки графа по проекту. Кирпичный замок был, впрочем, покрыт штукатуркой, имитируя французскую – а значит, каменную, готику. Так что серия «Муромцево» – это полнотелый кирпич благородного коричнево-серого оттенка с рифленой поверхностью, прочностью на сжатие 300 кг с/см2 и морозостойкостью F100, – последнее означает, что он способен выдерживать до ста циклов замораживания и оттаивания.

Кирпич ручной работы Муромцево. Фото предоставлено фирмой «Кирилл»

Кирпич серии «Крёкшино» отличается от кирпича «Муромцево» тем, что проходит восстановительный обжиг при котором в керамике образуется окалина, благодаря чему на поверхности появляется патина темных пятен

Кирпич ручной работы Крекшино. Фото предоставлено фирмой «Кирилл»

Еще одна линейка длинного кирпича пробной «усадебной» серии – более сдержанного, чем у «Муромцева» серого оттенка, носит название «Бородино»: оно так же условно, как и ссылка на определенные усадебные дома, и современному человеку, вероятно, в большей степени напомнит о «Гусарской балладе», чем, положим, о Спасо-Бородинском монастыре. Название знаковое, а кирпич – почти монохромный, темный, задымленный, как полагается то ли полям сражений, то ли дыму отечества – для тех, кто в таких случаях задумывается о смысле названия. Впрочем, не исключено, что именно этот романтический оттенок будет самым популярным в силу его артикулированной патинированности, разводов гари на его поверхности.

Кирпич ручной работы Бородино. Фото предоставлено фирмой «Кирилл»

Серии «Марфино» и «Велегож» также составляют пару. Надо сказать, что расположенное близко к Москве, но с советских времен отданное военному санаторию Марфино – место не менее, а может быть и более знаменитое, чем Муромцево Храповицкого. Привычный по нам кинофильмам дом построен по проекту знаменитого мастера псевдоготики Михаила Дормидонтовича Быковского, и это один из первых усадебных «замков» в окрестностях Москвы (раньше только императорские забавы в Александрии при Петродворце).

Московская область, Россия. Ансамбль бывшей усадьбы Марфино. Главный дворец.

Московская область, Россия. Ансамбль бывшей усадьбы Марфино. Большой мост, фрагмент. Фотография © A.Savin, wikimedia, CC BY-SA 3.0

Московская область, Россия. Ансамбль бывшей усадьбы Марфино. Ворота со сторожкой, фрагмент. Фотография © A.Savin, wikimedia, CC BY-SA 3.0

Словом, кирпич серии «Марфино» – тоже рифленый, но светло-красный, с теми же параметрами прочности и морозостойкости, а «Велегож» отличается от него добавляющим патины восстановительным обжигом.

Кирпич ручной работы коллекция «Марфино». Фото предоставлено фирмой «Кирилл»

Кирпич ручной работы Велегож. Фото предоставлено фирмой «Кирилл»

Названия линеек кирпича – дело, как все знают, условное: не более чем приятное дополнение к продукции.

В данном же случае надо признать, что названия подходят к своим сериям довольно-таки точно: действительно, дом Марфино – позитивный красно-белый, замок Муромцево – сероватый, задумчивый. Велегож с домиком художника Поленова, построенным по его собственному эскизу под Тарусой, и Крёкшино англофила Василия Александровича Пашкова под Нарофоминском, расширяют представление о типологии: эти дома – скорее небольшие коттеджи, не дворцы.

В данном же случае надо признать, что названия подходят к своим сериям довольно-таки точно: действительно, дом Марфино – позитивный красно-белый, замок Муромцево – сероватый, задумчивый. Велегож с домиком художника Поленова, построенным по его собственному эскизу под Тарусой, и Крёкшино англофила Василия Александровича Пашкова под Нарофоминском, расширяют представление о типологии: эти дома – скорее небольшие коттеджи, не дворцы.Впрочем, все перечисленные прообразы объединяет не только типологическое разнообразие, но и отчетливое западничество, увлечение готикой вплоть до попытки буквально перенести Европу сюда. Уже тогда, в XIX веке, готика была серьезной игрой в переодевания – монументальные декорации, позволяющие ощутить себя не здесь. То же увлечение характерно для современных строящихся подмосковных дворцов и коттеджных поселков с их многослойной ностальгией и по Европе, и по истории, и по романтике XIX века, так что коллекции кирпича с их подтекстом усадебных замков и англофильских cottage, и французских maison de campagne получились адресные: ясно, где, как и зачем их нужно использовать. Матрёшка ностальгии на подмосковных стройках не всегда отливается в совершенную форму. Так что же, не исключено, что правильный кирпич поможет прийти к нужному результату.

Вторая, приятная для архитекторов и заказчиков новость от компании Кирилл и завода «Донские Зори»: коллекцию кирпичей «Станица» расширили новой серией кирпича «Узорный», основанной на использовании технологии восстановительного обжига, которая позволяет добиться большего, чем обычно, разнообразия цвета.

Демидовский Узорный и Стародонской Узорный. Фото предоставлено фирмой «Кирилл»

Дивногорье Узорный и Степной Узорный. Фото предоставлено фирмой «Кирилл»

Еще один сюрприз от производителей, который наверняка быстро завоюет популярность будущих домовладельцев.

.jpg) По желанию заказчика на все кирпичи можно нанести клеймо – логотип или надпись (имя – Алиса, Владимир, Дарья, Матвей; пожелание – здоровья, любви, счастья).

По желанию заказчика на все кирпичи можно нанести клеймо – логотип или надпись (имя – Алиса, Владимир, Дарья, Матвей; пожелание – здоровья, любви, счастья).Кирпич облицовочный ручной формовки «Донские Зори», коллекция «Демидовский» с клеймом Пожелания и Имена. Фото предоставлено фирмой «Кирилл»

Можно увековечить мастера, архитектора, строителя или первого владельца дома. Как известно, старые кирпичные заводы клеймили свою продукцию, в этом была и реклама, и ответственность за качество. Теперь интересно находить эти отпечатки, разглядывая в бинокль брандмауэры московских доходников, или подбирая осколки в тех самых усадьбах. Современное клеймо на кирпиче может быть любым, но тоже добавляет интереса в игру, позволяет уйти от мыслей о вездесущем типовом, лишенном индивидуальности строительстве. Модное увлечение винтажем – оно ведь происходит от стремления людей, так или иначе играющих в историю, найти покой, а возможно, и себя. Иначе зачем писать имена на кирпичах?

Печь для обжига кирпича |

Для создания кирпича обычно используется один способ — это обжиг кирпича углем. Это один из способов, которые производит изменения в структуре стройматериала на уровне молекул. В итоге получается что-то похожее на керамику.

печь для обжига кирпича

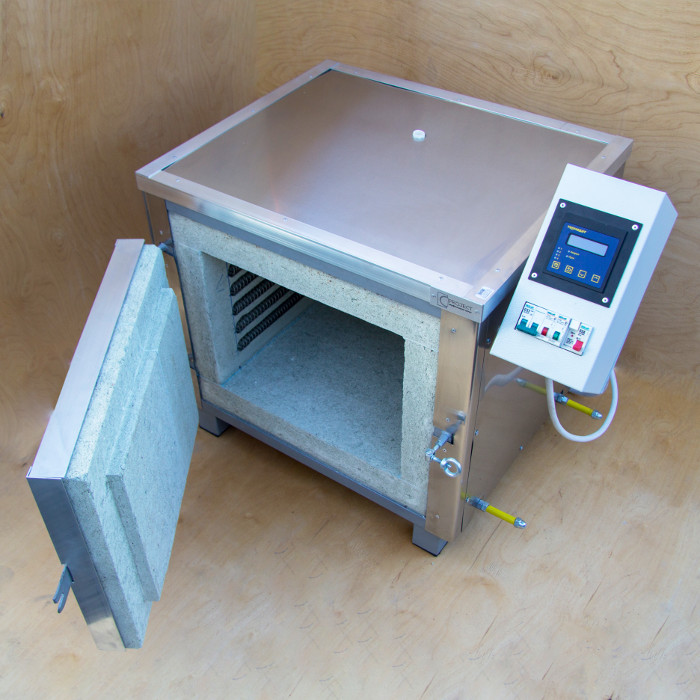

Для проведения данного технологического процесса используются печи для обжига. Их несколько видов: газовая, туннельная, кольцевая и та, которая сделана своими руками.

- Газовая печь для обжига кирпича должна иметь температуру, более чем 900 градусов по Цельсию. Благодаря такой технологии кирпич приобретает особые качества. Он не имеет влаги и с помощью появившийся прокалки, становится устойчив ко всяким повреждениям.

- Туннельная печь для обжига кирпича — это один из видов тепловых строений, с помощью которого изготавливается огромное количество готового кирпича.

В ней учитывается все, чтобы создать необходимый стандарт.

В ней учитывается все, чтобы создать необходимый стандарт. - Кольцевая печь для обжига кирпича имеет, в отличие от других видов печей, два важных аспекта — это повышение температуры до максимума и ее остывание. Большая сырая партия кирпича закладывается таким образом, чтобы каждый получил свою порцию термической обработки, после этого его сразу не вытаскивают, а оставляют до тех пор, пока он не остынет.

- Печь для обжига кирпича своими руками дает возможность производить изделия из подручного материала, как делали это наши предки. Ведь кирпич — это один из самых древних стройматериалов. Чертежей для обжига кирпича существует огромное количество. Самый старый и простой способ — это яма в земле. Сырой кирпич закладывают в нее, разжигают огонь, а потом засыпают ее песком. Этот метод до сих пор существует в некоторых странах Азии.

методика сушки кирпича в печке

Как только человек раскрыл секрет по изготовлению кирпича, в то же время появились печи обжига керамического кирпича. С развитием человечества открывались все более новые технологии по созданию этого стройматериала, поэтому производство все время модернизировалось. За этот период было придумано огромное количество конструкций. Нельзя сказать, что все из них были совершенны. У каждой есть свои недостатки и свои достоинства, так как в разных странах человек имел определенный уровень знаний.

Чтобы создать домашние печи для обжига кирпича не нужно привлекать специалистов, все зависит от самого человека, который решил производить этот стройматериал у себя дома. Если оглянуться назад в те далекие дни, то на тот момент туннельные печи были самые лучшие. Важный принцип работы таких конструкций — это кольцевой. Даже сегодня их модернизированные аналоги ценятся во всем мире. Не удивительно, что в конце ХХ века, подобные технологии ничем не отличались от деревенских печей. Поняв, что эта инновация имеет небольшую скорость по производству кирпичей, специалисты перестали использовать ее, а применили конвейеры.

Принцип загрузки в туннельных печах

загрузка кирпича в тоннельные печи

Для создания газовых печей для обжига кирпича надо

рассчитать определенное количество изделий за необходимое время. В основном в таких печах находится камера больших размеров, где размещается сырье. Эти камеры похожи на туннель, а в середине расположен элемент для их нагревания. Благодаря этим устройствам начинает работать вся система. Каждая из них поделена на отделы, которые во время изготовления кирпича имеют определенную температуру.

Схема печей для обжига кирпича меняется от самой конструкции, которая имеет в каждой секции специальные толкатели. Они же, в свою очередь, не могут работать без тележек, а для их передвижения надо положить рельсы. Чтобы ускорить процесс работы необходимо все автоматизировать, это позволит значительно сэкономить финансовые вливания, а это заветное желание для каждого предпринимателя, который решил заняться этим производством.

схема тоннельной печи

Чтобы сконструировать туннельную печь для обжига кирпича, надо за чертежом обратиться к специалисту, так как она может иметь разную форму. На тот момент, когда кирпич загружается, он серого цвета, а при выходе становится оранжевым, который можно увидеть в строймаркетах и на рынках. В процессе изготовления изделия печь работает по определенному принципу:

- На 1-ю тележку, у которой есть поддон, загружают сырой кирпич в пару рядов. При его загрузке надо соблюдать высоту. Она должна быть не больше 1 м., если превысить этот порог, то кирпич станет бракованным:

- Для того чтобы туннельная печь для обжига кирпича заработала, надо включить автоматические устройства и толкатели. Тележка активизируется загруженная материалом. Как только она заезжает внутрь печки, сырые кирпичи попадают в 1-ю камеру. Несведущий человек может задаться вопросом: «Как же положить кирпичи на вагонетку, чтобы они после процедуры приобрели определенную форму?»:

- Следующим шагом в обычной технологии считается промежуточная сушка сырого изделия.

Схема печи для обжига кирпича в домашних условиях совсем другая, чем производственный объект.

Схема печи для обжига кирпича в домашних условиях совсем другая, чем производственный объект.

конструкция тоннельной печи

При постепенном нагревании печи, из кирпича выходит вся влага, а если этот стройматериал загрузить в горячую печь, то его просто разорвет или он деформируется. Поэтому надо более внимательно относиться к рабочим объемам.

- чтобы постепенно перемещать сырое изделие, используют камерные печи для обжига кирпича. Когда кирпич подъезжает к камере, там уже температура достигает около 900 градусов по Цельсию, а может быть, и выше. Каждый материал находится в этом отделе определенное время. По истечении отпущенного периода, поступает другая партия, а эта переходит в следующую стадию обработки. Если внедрить на предприятии вот такую туннельную конструкцию, то за короткий промежуток времени можно получить очень хороший результат.

- следующий шаг при проектировании печей обжига кирпича подразумевает под собой соединение всех частиц изделия. Когда влага, которая находится между кристалликами, полностью испаряется, то сырье напоминает чем-то керамику. Самое интересное, что изделия из керамики производится именно таким же способом.

- на этом, в общем-то, обжиг и заканчивается и будущий стройматериал переходит в следующую камеру для остывания. Этот процесс тоже должен быть постепенным, а не резким. Тем временем автоматический конвейер продолжает свою работу и почти готовый строительный материал попадает в последний отдел. Перед продажей изделие отлеживается в мобильной туннельной печи для обжига кирпича в последнем отделе, в котором поддерживается самая маленькая температура.

- На заключительном этапе, толкатели как бы выпихивают вагонетку, и кирпич без физического или механического вмешательства, а также без резкой разницы температуры окончательно остывает. После того как он остынет, его перевозят на склад.

Мини печь для обжига кирпича — самая мобильная и автоматизированная конструкция для производства этого изделия. Ее нельзя сравнивать с результатами туннельной, потому что вся работа построена на конвейерном методе. Конечно, в такое предприятие нужно вложить значительные денежные средства, но с таким оборудованием, который может производить огромный объем продукции, все затраты быстро окупятся.

Ее нельзя сравнивать с результатами туннельной, потому что вся работа построена на конвейерном методе. Конечно, в такое предприятие нужно вложить значительные денежные средства, но с таким оборудованием, который может производить огромный объем продукции, все затраты быстро окупятся.

Особенности изготовления в домашних условиях

производство кирпича в домашних условия

Технология обжига кирпича в кольцевой печи незначительно, но отличается. Изделия, сделанные в домашних условиях очень примитивны. Сами же печи в основном состоят из ямы в земле и костра, а стоящих редко где можно увидеть. Рассмотрев все варианты по производству обжига кирпича, можно сделать вывод, что если нет специальных знаний и навыков, то лучше за такое дело не браться, потому что это очень трудоемкий и сложный процесс.

Возьмем, к примеру, печь для обжига кирпича на угле, сделанное в домашних условиях и рассмотрим утверждения, в которых есть хоть капля доли правды:

- Этот производимый стройматериал недефицитный, и купить его может любой человек.

- Кирпичи можно использовать второй раз. А если заняться самим производством, то выйдет намного дороже, чем сама покупка этого стройматериала.

- Печь Гофмана для обжига кирпича невозможно создать в домашних условиях, потому что будет огромное количество испорченного и дефектного материала. Дело в том, что если изделие однажды подвергалось обжигу, то во второй раз его нельзя уже размочить. Так что это только зря потраченные деньги. Конечно, есть страны, в которых до сих пор кирпич производят в домашних условиях, но в таких семьях секрет передается от отца к сыну, и этим занимается определенная каста людей.

- Некоторые считают, что если построить дом из собственноручного сделанного кирпича, это придаст ему какой-то особый шарм. Такие любители прекрасного могут в интернете отыскать видео, как соорудить печь для обжига кирпича своими руками.

Если кто-то все-таки решил самостоятельно производить этот стройматериал, для постройки собственного дома, надо знать несколько простых правил. Во-первых, для каждой новой партии кирпичей нужен свой метод укладки и свой обжиг. Во-вторых, количество готовой продукции значительно снизится. Можно также использовать безобжиговое изделие, чем конструировать печи, как это делается в отдельных странах.

Во-первых, для каждой новой партии кирпичей нужен свой метод укладки и свой обжиг. Во-вторых, количество готовой продукции значительно снизится. Можно также использовать безобжиговое изделие, чем конструировать печи, как это делается в отдельных странах.

Сложности, которые могут возникнуть в процессе

схема домашней мини печки для обжига кирпича

С характеристиками туннельной печи для обжига кирпича можно ознакомиться при сборке или при использовании, но в то же время она таит в себе некоторые сложности. Перед каждым новым запуском работы надо наблюдать за

- тем, как расходуется топливо. Сейчас, как известно, топливо очень дорогое. И если требуется несколько розжигов при максимальной температуре, то и расход его будет огромным. Большинство производителей пытаются в первый же розжиг вместить всю партию товара. Если делать как положено, то цена на кирпич в многократно возрастет.

- производительностью печи. Если закладывать в день по 30 шт. товара, то из всего этого процесса нельзя будет получить какую-либо выгоду. Уже не стоит, как сделать печь для обжига кирпича, первым вопросом, потому что в основном на производстве используют цикличный способ.

- тем, что многие мастера утверждают, что изделия из глины уже невыгодно обжигать, лучший способ, это изготавливать силикат под маркой М150.

- температурой и всегда сравнивать ее за учетом проборов, хотя этот процесс и усложняется, потому что такая высококачественная и дорогостоящая аппаратура требует к себе повышенного внимания.

Наши рекомендации:

Понравился пост? Поделись с друзьями и оцени публикацию. Тебе не трудно, а автору приятно. Спасибо.

Загрузка…Подписывайся на наши новости Вконтакте!

Царский кирпич, г.Тольятти | Официальный дилер в г.Москве

О заводе

Марка «Царский кирпич» производится на базе одного из старейших заводов России. Главная его ценность – это, безусловно, кольцевые печи, построенные в конце ХIХ века.

Главная его ценность – это, безусловно, кольцевые печи, построенные в конце ХIХ века.

Известно, что на обширной территории завода в несколько гектар при реконструкционных строительных работах в конце 80-х годов в земле была обнаружена ямная печь для обжига кирпича, построенная предположительно в конце ХVIII века, к сожалению, она не сохранилась до наших дней. В то время кирпичные заводы строили только в местах залегания глины с уникальными характеристиками, ввиду отсутствия механизации по подготовке глины, исходному качеству сырья уделялось особое внимание.

Наши предки имели колоссальный опыт и знания по подбору глиняного сырья без лабораторий, различных химических добавок и отсутствия глиноподготовительных машин им удавалось создавать высококачественный продукт, характеристики которого значительно превосходят современные ГОСТы. В доказательство этому многочисленные здания, которые сохранились и по сей день.

Завод ставит перед собой задачу сохранить и передать технологию, знания и секреты предков, накопленные веками. Миссия — возрождение ремесленных традиций времен царской России.

До начала 19 века кирпичи формовались вручную. Одним из первых механических приспособлений для производства кирпича была мельница для размельчения и подготовки глины перед формованием. Она состояли из ведра с валом, на котором горизонтально крепились ножи, в движение вал приводила лошадь. Ножи вращались, размельчая глину.

Сегодня эту процедуру мы выполняем, конечно, не конной тягой, а высокопроизводительными специальными установками, глиноподготовка состоит из отлеживания, отсеевания, дробления, помола и смешивания определенных глин для получения шихты с необходимыми характеристиками.

Так делали наши предки! Мы работаем только на сырье тугоплавких, беложгучих и легкоплавких бурых глин с превосходными характеристиками без добавления какой-либо химии. Перед тем, как глина попадает на производство, она отлеживается, выветривается и проливается дождем около 700 дней для улучшения своих качественных характеристик. При помощи машинной формовки существенно снижается себестоимость кирпича. Но ни одна машина не способна воспроизвести уникальный и неповторимый узор, рельеф и текстуру поверхности, которые свойственны кирпичу, изготовленного поштучно. Предварительно масса обволакивается специальной смесью из песка различных цветов. Посыпка необходима для удобства извлечения кирпича из формы, кроме того, она спекается с глиной и придаёт кирпичу различные оттенки. Формовщик берёт подготовленный порционный кусок и забрасывает его в форму. Масса немного выпирает из рамки, а лишнее срезается. Кирпич получается весьма колоритный, с наплывами и неровностями.

При помощи машинной формовки существенно снижается себестоимость кирпича. Но ни одна машина не способна воспроизвести уникальный и неповторимый узор, рельеф и текстуру поверхности, которые свойственны кирпичу, изготовленного поштучно. Предварительно масса обволакивается специальной смесью из песка различных цветов. Посыпка необходима для удобства извлечения кирпича из формы, кроме того, она спекается с глиной и придаёт кирпичу различные оттенки. Формовщик берёт подготовленный порционный кусок и забрасывает его в форму. Масса немного выпирает из рамки, а лишнее срезается. Кирпич получается весьма колоритный, с наплывами и неровностями.

Так делали наши предки! В царское время одну сторону кирпича клеймили, это было товарным брендом завода, как правило, клеймо содержало инициалы, либо фамилию собственника завода. Качеству продукта уделялось особо важное значение, так как на кону стояло благородное имя и честь владельца завода. Сегодня мы собрали достаточно большую коллекцию клейменых кирпичей различных Губернь царской России и пытаемся восстановить историю рождения каждого кирпича. На каждом произведенном кирпиче стоит настоящее историческое клеймо лидеров кирпичной промышлености тех лет. Клеймо нарочно имеет отличия от оригинала. Мы не пытаемся сделать реплику, мы лишь отдаем дань и память настоящим профессионалам своего дела. Далее глиняный сырец отправляется в на сушку. Сушка у нас происходит естественным способом. Данный способ конечно очень длительный, сырец сохнет примерно 30 дней и соответственно требует значительных расходов и производственных площадей, под сушку сырца у нас задействовано примерно 16 000 кв. м. сушильных камер.

Так делали наши предки! Естественная сушка придает конечному продукту более правильную и развитую структуру пор без образования внутренних микротрещин. Сырец сохнет без каких либо сушильных агентов, медленно, без экстремальных нагрузок и напряжения, в отличие от современных быстрых методов сушки газами продуктов горения в течение 2-3 суток. Мы не гонимся за количеством, для нас важно качество. Аналогичные временные сокращения технический прогресс внес и в процесс обжига кирпича. Сегодня стандартный кирпич обжигается в туннельных печах максимально быстро с целью экономии газа и увеличения производственной мощности. Фазы нагрева, обжига и остывания проходит менее чем за 36 часов. Технологичные этапы сжаты до предела, кирпич испытывает колоссальные напряжения при структурных изменениях и спекании, обжиг производят на минимальных температурах в пределах 800 С, добавляя в глину различную химию и плавни, как следствие — потеря качества.

Мы не гонимся за количеством, для нас важно качество. Аналогичные временные сокращения технический прогресс внес и в процесс обжига кирпича. Сегодня стандартный кирпич обжигается в туннельных печах максимально быстро с целью экономии газа и увеличения производственной мощности. Фазы нагрева, обжига и остывания проходит менее чем за 36 часов. Технологичные этапы сжаты до предела, кирпич испытывает колоссальные напряжения при структурных изменениях и спекании, обжиг производят на минимальных температурах в пределах 800 С, добавляя в глину различную химию и плавни, как следствие — потеря качества.

Так делали наши предки! Мы используем многокамерную кольцевую печь Гофмана, которую изобретатель запатентовал в 1858 году. Полный цикл обжига кирпича составляет 8-10 суток, каждую стадию нагрева, обжига и остывания кирпич проходит в щадящем режиме, без экстремальных напряжений и преобразований. Температура обжига составляет 1100 С, печь позволяет нам играть с режимами и получать фактурные пигментные пятна, пережоги, бескислородную среду и т.п. Такая технология позволяет получить прочный, качественный и красивый строительный материал. Наша печь – это сердце завода и наша гордость.

Фото объектов

Отзывы о продукции

Оставить отзыв или задать вопрос Вы можете с помощью данной формы:

GreenHoff — кирпич ВСЕХ производителей с доставкой по Москве и области!

Обжиг кирпича: технология, сложности, виды печей

Методики изготовления кирпича

Как происходит обжиг кирпича?

Существует два распространенных метода изготовления кирпича. Первый — полусухое и сухое прессование. Способ пластического формования является вторым методом изготовления кирпича. Разница состоит в разнящемся количестве влаги, которое содержит в себе сырьевая масса в обеих методах производства. Следует отметить, что наиболее широкое применение получил второй способ изготовления.

Кирпич, изготовленный с помощью пластического формования, может быть пустотелый или полнотелый. Принцип производства обоих видов кирпичей одинаков, различие заключается в том, что для пустотелых кирпичей глина проходит более тщательную подготовку.

Принцип производства обоих видов кирпичей одинаков, различие заключается в том, что для пустотелых кирпичей глина проходит более тщательную подготовку.

Можно выделить следующие этапы изготовления кирпича:

- Подготовка сырья

- Формовка бруса

- Сушка кирпича-сырца

- Обжиг

Следует отметить, что для каждого этапа характерно тщательное соблюдение параметров. Например, для того, чтобы осуществить обжиг, который является завершающей стадией изготовления, нужно соблюсти все технические предписания. Технология обжига кирпича подразумевает соблюдение как температурного, так и временного режима. Иначе неизбежен бракованный продукт.

Туннельная печь

Печами такого типа оборудовано большинство кирпичных заводов, выпускающих одинарный полнотелый кирпич и керамические камни. Они представляют собой тоннель, по которому передвигаются вагонетки или конвейерная лента с сырцом. Их рабочее пространство может иметь один или два канала, расположенных на прямой линии или имеющих замкнутую, кольцеобразную форму.

Принцип работы

В отличие от кольцевых установок, здесь все происходит наоборот: материал продвигается сквозь остающиеся неподвижными, четко разграниченные зоны подогрева, отжига и охлаждения. Материал последовательно передвигается из зоны в зону. В такой печи лишь один вход и одна зона выгрузки. Они размещаются в противоположных торцах туннеля и оснащены механизмами, герметически закрывающими внутреннее пространство печи во время загрузки и выгрузки материала. Герметизация происходит автоматически, что позволяет избежать перерасхода теплоносителя. Пространство над полом, под конвейером или дном вагонеток, также не прогревается, так как отгорожено песчаным затвором.

В качестве теплоносителя используется природный газ. Иногда их модифицируют для работы на мазуте, солярке, печном топливе, электрической энергии. Возможно совмещение вариантов.

Печь работает круглосуточно. Газовые горелки направляют факелы горящего газа на массив кирпича напрямую (в печах открытой конструкции) или через защитные экраны (в муфельных). Вдоль всего канала установлены вентиляторы и уловители дыма, направляющие необходимое количество разогретого воздуха и дымовые газы в нужные зоны печи по специальным циркуляционным каналам. Эти устройства работают независимо друг от друга и управляются оператором дистанционно. Загрузка печи осуществляется рабочими вручную, а выгрузка механизирована.

Вдоль всего канала установлены вентиляторы и уловители дыма, направляющие необходимое количество разогретого воздуха и дымовые газы в нужные зоны печи по специальным циркуляционным каналам. Эти устройства работают независимо друг от друга и управляются оператором дистанционно. Загрузка печи осуществляется рабочими вручную, а выгрузка механизирована.

Технология обжига максимально автоматизирована. Специальные компьютерные программы с помощью многочисленных датчиков следят за технологическим процессом и дают команды по регулированию:

- температурного режима во всех зонах.

- давления воздуха.

- скорости движения вагонеток.

Выбор режима работы печи осуществляется автоматически и зависит от исходных параметров кирпича — сырца (вид, форма, размер, уровень влажности, вид садки). Контроллер хранит в памяти все возможные режимы и выбирает наиболее оптимальный. Контроль качества готовой продукции также автоматизирован. Длительность технологического цикла для полнотелых изделий от 36 до 40 часов, пустотелые камни готовы уже через сутки.

izkirpicha.com

Как происходит обжиг керамического кирпича

Кирпич-сырец содержит в себе от 8% до 12% влажности, поступает в печь для обжига, где первоначально досушивается. Затем температура увеличивается до уровня 500-800°С, при котором происходит дегидратация минералов из глины. Из-за этого происходит усадка изделия. При температуре свыше 200°С наблюдается выделение летучих органических примесей и добавок.

На данном этапе температура обжига кирпича растет со скоростью 300-350°С/ч. Значение температуры поддерживается постоянным до тех пор, пока не выгорел углерод. И только после этого, температуру поднимают до 800°С. Воздействие таких температур приводит к тому, что продукт изменяет свою структуру. Некоторое время выдерживают предельную температуру для равномерного прогревания кирпича. Затем температура начинает постепенно снижаться.

Время обжига кирпича может достигать от 6ч до 48ч. Пока происходит данный процесс, кирпич неоднократно структурно изменяется. В случае соблюдения технологии производства, на выходе получается продукт с высокими прочностными и водостойкими качествами. Для него характерны звуко- и теплоизоляционные свойства, а также устойчивость к различным температурным режимам.

Рекомендуем прочитать:

Какое купить оборудование для производства Лего кирпича в России?

Выбираем станок для силикатного кирпича.

Что это за процесс и особенности технологии

Тепловую обработку стройматериала из глины под действием высоких температур называют обжигом. Это завершающий этап производства кирпичных блоков. Технология обжига включает 3 этапа:

- Прогревание.

- Обжиг.

- Охлаждение.

На первом этапе кирпич нагревают до температуры 120 градусов, с целью выпаривания из него воды. Затем, для выгорания примесей органического происхождения и окончательного вывода жидкости, его прогревают до 600 гр. На следующем этапе температура обжига кирпича составляет 920—980 градусов. При этом начинается усадка глины, приобретается прочность. В условиях постоянной максимальной температуры кирпичный блок некоторое время закаливается и томится. На завершающем этапе полученный строительный материал из глины охлаждают. Если во время термической обработки не было нарушения технологии, цвет блока будет оранжево-красный, а структура однородной. Для получения глазурованного кирпича потребуется повторный обжиг.

Чтобы в итоге получить прочный и качественный обожженный кирпич без трещин, в процессе термообработки требуется строгий контроль температурного режима

Типы печей для обжига кирпича

На этапе обжига применяются различные печи. Какое оборудование для обжига кирпича использовать в производстве зависит от различных факторов. Печь, используемая для обжига кирпича, является и технологическим оборудованием и термодинамической открытой системой одновременно. В ней происходят постоянные тепловые процессы.

Кольцевая печь

Кольцевая печь для обжига кирпича

Одним из видов печей для обжига кирпича являются кольцевые печи. Наибольшее распространение в производстве кирпича получили именно данные печи со сводами. Если кольцевая печь для обжига кирпича устанавливается не на производственном предприятии, то целесообразно использовать ее без свода. Стоимость постройки по сравнению с напольными печами чуть дороже, однако, их обслуживание намного удобнее и легче.

Схема кольцевой печи для обжига кирпича

Обжиг кирпича в кольцевой печи дает результат по качеству значительно выше, чем в напольной, а топливо расходуется в несколько раз меньше на 1 тысячу обжигаемых кирпичей. Еще одним преимуществом данных печей является то, что топить ее можно различными видами топлива. Все это оказало влияние на широкое распространение кольцевых печей.

Туннельная печь

Туннельные печи идут на смену кольцевым, постепенно вытесняя их. Все больше крупных кирпичных заводов применяют их на своем производстве. В туннельных печах кирпич передвигается на специальных вагонетках, в отличие от кольцевых, где кирпич установлен неподвижно, и через него проводят различные температурные режимы. Туннельная печь для обжига кирпича легче в обслуживании, потому что выгрузка и загрузка партии кирпичей происходит за пределами печи, где для персонала существуют приемлемые температурные условия. К тому же, механизировать процессы гораздо легче перед рабочей зоной, нежели в ней. Печь представляет собой туннель, внутри которого проложены рельсы. Обжиг кирпича в туннельной печи происходит на вагонетках, которые стоят одна за одной по всей длине туннеля. Через определенный интервал времени в туннель заходит новая вагонетка с сырым кирпичом, а с обратной стороны туннеля выезжает вагонетка с уже готовой продукцией.

Туннельная печь для обжига кирпича

В печах могут быть установлены различные источники тепла. Топить печи для обжига возможно углем, нефтью. Устанавливается электропечь, или газовые горелки. От вида выбранного источника тепла зависит удобство обслуживания и экономическая выгода производства. Если для производства выбрана газовая печь для обжига кирпича, то не зависимо от того — кольцевая или туннельная печь — результат будет качественный только при соблюдении технологических параметров.

Возможно, заинтересует:

Выбираем пресс для производства Лего кирпича.

Какая подойдет глина для производства кирпича?

Виды печей

Для обжига керамики и производства обожженного, в том числе керамического кирпича используют специальные печи. Они бывают 2 типов:

- туннельные;

- кольцевые.

Туннельная печь

Устройство туннельного типа — это длинная, в виде туннеля газовая печь для обжига кирпича. Внутри находятся 3 камеры и проложены рельсы. По ним, с помощью автоматических толкателей, движутся металлические вагонетки. Перед входом в печь них загружают необожженный кирпич. Вход и выход закрывается герметично. После просушки в 1 камере, кирпичные блоки перемещаются во 2 для обжига. Его обеспечивают газовые горелки, постоянно поддерживающие температуру на уровне 920—980 градусов. Затем кирпич попадает в третью зону с более низкой температурой, где происходит его охлаждение. После завершения режима толкатели выкатывают вагонетки из печи и кирпичные блоки полностью остывают уже за ее пределами.

Кольцевая печь

Устройства этого типа состоят из множества расположенных друг возле друга секций в виде кольца. В каждой из них есть окно для загрузки и извлечения материала, а также свой источник подогрева Кольцевая печь обеспечивает непрерывность процесса обжига. Таким образом, партия кирпичных блоков проходит все стадии термической обработки, находясь в одном и том же отсеке. Соседняя камера способствует нагреву, прокаливание блоков происходит за счет своего топлива, а остывание обеспечивает температура следующей секции.

Обжигаем кирпич в домашних условиях

Если отстранится от больших объемов производства на кирпичных заводах и подумать о меньших количествах выпуска продукции, то возможно организовать обжиг керамического кирпича в домашних условиях. Для того чтобы обжечь кирпич в небольших количествах, понадобится обыкновенная металлическая бочка емкостью от 200 до 250 л. Предварительно в ней необходимо вырезать днища с обеих сторон.

Обжиг можно осуществлять и с помощью костра. Для этого нужно вырыть яму глубиной в полметра, а над ней установить бочку, приподнятую над краем ямы на высоте приблизительно 20 см. В месте, где отсутствует нижнее днище, необходимо приспособить опоры в виде прутов или металлическую решетку. Это необходимо для того, чтобы была основа для складирования кирпича внутри бочки.

После заполнения бочки кирпичом, верхнюю ее часть прикрыть крышкой, дабы минимизировать потери тепла. Обжиг длится примерно 20 часов, в зависимости от свойства глиняного состава, используемого в кирпиче. Можно производить обжиг кирпича газом, но как упоминалось выше, от вида топлива зависит экономическая рентабельность.

Схема печи для обжига кирпича газом

Рекомендуем эти статьи:

Какие лучше купить матрицы для кирпича Лего?

Какой выбрать ручной пресс для кирпича?

Особенности многостадийного процесса обжига керамического кирпича в туннельной печи

Наращивание темпов строительства и конкуренция между производителями строительных материалов на рынке Узбекистана вызывает необходимость увеличения количества и улучшения качества строительного кирпича. Решению этой задачи можно достичь путем усовершенствования системы управления технологическими процессами сушки, обжига, производственного цикла получения кирпича. Именно во время прохождения обжига и сушки формируются свойства продукции, которые определяют качество продукции. Оно включает в себя как измеряемые механические и гидрофизические показатели (прочность, морозостойкость и водопоглощение), так и визуальные дефекты (трещины, оплавление, пережог). Обжиг и сушку следует рассматривать как многостадийных тепло и массообменных процессов, которые сопровождаются фазовыми и химическими превращениями сырья.

Технологических процесс, получения кирпича проводят преимущественно в туннельных печах, характеризуется распределением температуры газовой среды (температурное поле) и садки изделий, нестабильностью свойств полуфабриката, а также невозможностью контроля свойств керамического материала в период его длительного (до 120 часов) пребывания в печи, в режиме реального времени. Отсутствие обоснованных рекомендаций для выбора оптимального температурного поля с учетом качественных показателей готовой продукции, изменения свойств входных материальных потоков, состояния технологического оборудования обуславливают необходимость создание математической модели процесса, её оптимизации и совершенствование автоматизированной системы управления.

Создание системы управления процессом обжига керамического кирпича в туннельной печи, которая содействует повышению качества готовой продукции путем предупреждения возникновения аварийных ситуаций, внесения упреждающих воздействий, полученных в результате прогнозирования характеристик изделий и определения оптимального температурного поля в условиях нестабильности полуфабриката.

Туннельная печь — это тепловая установкой непрерывного действия, в которой садка изделий передвигается по длинному прямолинейному обжиговому каналу навстречу теплоносителю. Движение изделий по печи происходит за счет проталкивания в обжиговый канал нового вагона через определенное время, которое называется интервалом проталкивания. Механизм, толкающий вагоны называют толкателем. На входе и выходе печь оборудована механическими шторами для устранения подсоса воздуха в обжиговый канал. Между входной шторой и зоной нагревания находится форкамера длиной в один вагон. Эта конструктивная особенность печи предназначена для предотвращения нарушения температурного режима печи при заталкивании новых изделий. Вагон сначала заталкивают в форкамеру, при этом штора между ней и зоной нагревания опущена. После закрытия входного отверстия, выходную штору форкамеры поднимают и проталкивают вагон уже непосредственно в печной канал.

Канал печи условно делится на позиции, длина которых равняется длине печного вагона, то есть количество позиций равно числу вагонов, находящихся на обжиге.

При выборе типа садки учитывают конструкцию и размер обжигового канала, типа изделий, топлива и метода его сжигания, конструкцию горелочного оборудования.

Структурную схему производство керамического кирпича, можно представить в виде цепью взаимосвязанных технологических процессов (стадий). [1] Рис. 1.

Рис. 1. Структурная схема производства керамического кирпича

Компоновка шихты. Сырьевые компоненты шихты (смеси глин и примесей, смешанных в определенных соотношениях) доставляются в глинозапасник, откуда грейферным краном перемещаются в бункера отдельных ящичных питателей, которые осуществляют равномерную подачу и объемное дозирование компонентов шихты. Дозирование регулируется высотой подъема шиберов и скоростью лент питателей, которые определенным образом рассчитываются.

Отдозированные компоненты шихты подаются в ножевую дробилку, где осуществляется их предварительное измельчение. Далее шихта проходит стадию переработки, которая проходит в соответствующем цеху. В нем расположены бегуны мокрого помола, вальцовые мельницы грубого и тонкого помола, глиномес. В бегунах мокрого помола происходит измельчение, смешивание, растирание, увлажнение шихты водой, раздавливание и продавливание ее сквозь плиты с отверстиями, установленными в зоне измельчения. Максимальный размер частиц шихты после бегунов составляет 50мм. Тарельчатый смеситель, установленный под бегунами подает шихту на ленточный транспортер, доставляющий ее в вальцовую мельницу. В нем осуществляется первичный помол и растирание шихты. В результате этой переработки размер частиц не превышает 3–5 мм. После первичного помола шихта ленточным транспортером подается на вторую вальцовую мельницу. Проходящие в нем процессы аналогичны проходившим в предыдущем аппарате, но максимальный размер частичек шихты составляет уже 1мм. [2]

После такой переработки шихта поступает в глиномес. Здесь проходит интенсивное перемешивание, усреднение и дополнительное увлажнение шихты до заданной формовочной влажности. В зимний период, при необходимости, проводится подогревание керамической массы паром. В камере глиномеса шихта уплотняется и продавливается сквозь отверстия решетки. Далее она подается в питатель, а оттуда — на формовку в червячный вакуум-пресс.

Формовка. Керамическая масса перемещается в корыто блока, в котором пропаривается и лопастями проталкивается в переходную часть. В ней лопасти, замененные на систему червяков, проталкивают подготовленную массу сквозь конусные выходные отверстия. Ножи разрезают массу на пластинки, которые подаются в вакуум-камеру для деаэрации. Оттуда они, сквозь питательные валки, поступают в червячную камеру, где набором червяков продавливаются сквозь мундштук, установленный на головке пресса. Таким образом, получают брус в виде непрерывной ленты. [3]

Нарезание. Внутри мундштука на специальной скобе монтируют керны, которые образовывают сквозные отверстия в брусе. Непрерывная лента бруса нарезается на сырец — изделия, укладываемые на сушильные вагонетки и поступающие в туннельные сушилки.

Сушка. Теплоносителем служит воздух, поступающий из зоны охлаждения туннельной печи. Продольная циркуляция теплоносителя в системах сушилки обеспечивается вытяжными вентиляторами, отводящими отработанный теплоноситель. Регулирование его количества осуществляется с помощью вмонтированных у перекрытия сушилки заслонок. Часть теплоносителя из сушилки отбирается передвижными вентиляторами, обеспечивающими его циркуляцию в поперечном направлении каналов агрегата, равномерно обдувая сырец. Сушка предназначена для удаления излишка влаги из сырца, показателем чего выступает относительная остаточная влажность сырца на выходе из агрегата. Согласно технологическому регламенту производства, значение этой переменной находиться в пределах 1,5–3 %. [4]

Вагонетки с высушенным сырцом вытягиваются из сушилки и направляются на перегрузочную базу. Здесь происходит перекладывание сырца на печные вагоны. Конструкция, которая получается вследствие этой операции, называется садкой кирпича. Загруженные вагоны перемещают к печи, где они проходят обжиг.

Процесс обжиг последний и самый ответственный в производстве кирпича, так как именно во время него окончательно формируются свойства изделий, определяющие понятие «качество». Оно включает как измеряемые механические и гидрофизические показатели (прочность, морозостойкость и водопоглощение и т. п.), так и визуальные дефекты (трещины, оплавление, пережог и др.).

Цикл обжига состоит из периодов нагревания, выдерживания в области высокой температуры (спекания) и охлаждения, каждый из этих периодов характеризуется определенными физико-химическими процессами, которые проходят в керамической массе. Конечные свойства изделий зависят от правильности протекания этих процессов, для чего необходимо придерживаться четких требований к температурному режиму и продолжительности обжига на каждой позиции печи.

Таким образом, туннельная печь условно делится на 3 зоны: нагревания, обжига и охлаждения. Зона нагревания предназначена для окончательного высушивания изделий и нагревания их до температуры газовой среды зоны обжига. Зона нагревания состоит из трех участков. На первом, расположенном после форкамеры, начинается сушка сырца на только что введенных печных вагонах теплом отработанных дымовых газов, которые уже прошли другие участки этой зоны (рис. 1.). На втором участке с обеих сторон канала расположены отверстия для вывода из печи дымовых газов. На третьем — происходит нагревание изделий дымовыми газами и продуктами сжигания топлива, которые поступают из зоны обжига.

Зона обжига делится на два участка: малого и большого огня. На участке малого огня происходит интенсивное нагревание полуфабриката теплом дымовых газов, которые поступают от участка большого огня, а также теплом топлива, сжигаемого в горелках этого участка. Горелки объединены в горелочные группы, расположенные на каждой позиции зоны обжига. В зоне большого огня изделия выдерживаются при максимальной температуре.

Зона охлаждения условно делится на зоны быстрого и окончательного охлаждения. Внешний воздух в зону охлаждения подается через отверстие в своде и каналы в выходе печи специально установленным вентилятором. Воздух, подаваемый в туннель из окружающей среды, двигается вдоль него, охлаждая кирпич. В обеих стенах зоны охлаждения сделаны отверстия, через которые нагретый воздух выводится из канала обжига в канал нагревания, и нагнетается в сушилку.

Литература:

- Ладанюк А. П., Трегуб В. Г., Кишенько В. Д. Управление технологическими комплексами в компьютерно-интегрированных системах // Проблемы управления и информатики. – 2002. – № 2.

- Ярощук И. В., Остапенко Ю. А. Экспериментальное исследование обжига кирпича в туннельной печи для создания математического обеспечения системы управления // Сб. трудов VIII междун. научно-технич. конф. «Машиностроение и техносфера на рубеже XXI века». – Том З. – Донецк: ДонГТУ, 2001.

- Технологический регламент производства керамических камней и кирпича на заводе керамических стеновых материалов. Утв. директором комбината строительных материалов. — К., 1994. – 63 с.

- Машиностроительная керамика / Гаршин А. П., Гропянов В. М., Зайцев Г. П., Семенов С. С. — СПб: ГТУ, 1997. — 726 с.

Что необходимо для покупки печи для обжига кирпича

Если же задуматься об открытии бизнеса по производству керамического кирпича, то необходимо рассмотреть более серьезные варианты, чем жечь костры во дворе. Если уже принято решение купить мини печь для обжига кирпича, то необходимо выбрать оптимально подходящий вариант. Стоит продумать о том, какие объемы планируются выпускаться, ведь каждая печь имеет свою производительность.

Также важный пункт — подобрать печь с подходящим видом топлива, потому что в наше время быстрых перемен цен на энергоносители, этот вопрос требует серьезного отношения. Стоит задуматься о целесообразности покупки печи для обжига с большей производительностью, если в планах есть увеличение производства.

Когда вопросы по основным характеристикам решены, необходимо подобрать подходящий вариант модели и начать поиски вариантов выгодной покупки. Цена печи для обжига кирпича у разных дилеров и продавцов может колебаться, поэтому торопиться не стоит. Большинство представителей, реализующих данную продукцию, не выставляют цены в открытом доступе, поэтому придется потрудиться в поисках выгодного предложения. Но результат экономии может приятно превзойти все ожидания!

Способ обжига кирпича и устройство для его осуществления

Изобретение относится к производству кирпича и изделий строительной керамики. Технический результат: повышение интенсивности процесса, обеспечение равномерности обжига и улучшение качества получаемых изделий. Садку кирпича формируют последовательной установкой одного изделия на другое с образованием двух противоположных граней столба плашковыми поверхностями изделий. Столбы изделий размещают с образованием между упомянутыми гранями столбов зазоров, достаточных для свободного перемещения теплоносителя. Обжиг кирпича производится в шахтной печи. В обжиговом канале печи смонтированы вертикальные направляющие, скомпонованные в группы в виде совокупности разнесенных один относительно другого направляющих каналов. Источники теплоносителя располагают в зазорах между направляющими каналами и подачу теплоносителя осуществляют в зазоры между плашковыми гранями изделий. 2 с. и 12 з.п. ф-лы, 10 ил.

Область техники, к которой относится изобретение Изобретение относится к промышленности строительных материалов и может быть использовано в производстве кирпича и некоторых других керамических изделий, а именно в технологическом процессе обжига. Изобретение применимо ко всем видам кирпича и керамических камней, имеющих форму прямоугольного параллелепипеда, а также приближенную к нему форму.