Добавка в бетон морозостойкая (для морозостойкости)

Морозостойкие добавки в бетон – это специальные составы, которые тем или иным образом способны сделать бетон пригодным для работы при минусовой температуре без потери основных технических характеристик. Современные производители предлагают множество противоморозных добавок, которые выполняют определенные функции и тем или иным способом решают проблему невозможности заливать обычный бетон при температуре ниже +5 градусов.

Бетон является универсальным строительным материалом, который сегодня используется в самых разных сферах. Заливка разнообразных конструкций и выполнение элементов, строительство зданий и других объектов – все эти работы осуществляются круглогодично, поэтому возможность использовать раствор при минусовых температурах очень важна.

Обычный раствор при температуре ниже +5 градусов перестает схватываться и застывать, а даже если реакция и проходит, то с повреждением внутренних кристаллических связей и существенным ухудшением свойств материала. Так, залитый на морозе бетон может покрываться трещинами, сколами, менять форму, крошиться и деформироваться.

Оптимальные условия для правильного схватывания и застывания бетонного раствора – это температура в районе +20 градусов и высокая влажность. Если же есть необходимость осуществлять работы с бетонной смесью в мороз, важно использовать специальные присадки. Особенности применения составов указываются в инструкции, работы проводятся по правилам, указанным в ГОСТах и СНиПах.

Преимущества применения

Любая добавка в бетон морозостойкая призвана дать возможность замешивать и заливать смесь при минусе без риска замирания процесса схватывания/застывания и ухудшения характеристик монолита.

- Повышение уровня пластичности готового раствора – с ним легче работать.

- Отсутствие риска коррозии арматуры в железобетонной конструкции за счет ингибиторов коррозии, которые есть в добавках.

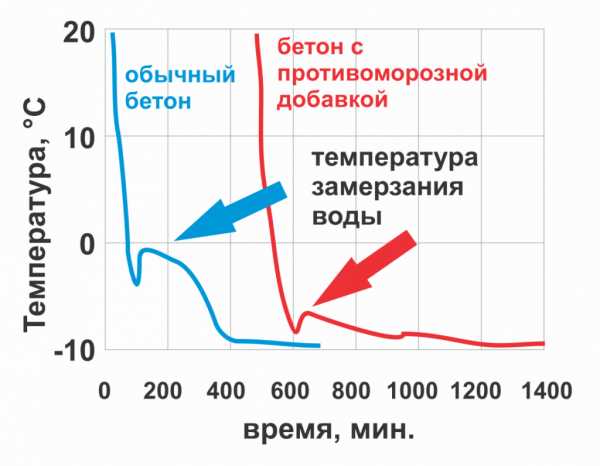

- Жидкость в бетонном растворе замерзает при значительно более низких температурах в сравнении с бетоном без присадок.

- Значительное повышение водонепроницаемости.

- Набор прочности при морозе происходит активнее.

- При условии верного подбора добавок они способны улучшать адгезию компонентов в растворе, что положительно сказывается на качестве смеси.

- Продление срока эксплуатации благодаря уплотнению бетона.

- Застывший бетон в конструкции более морозостойкий в сравнении с обычным монолитом.

- Уменьшение процента усадки в процессе застывания при полном сохранении целостности всей конструкции.

Работы с бетоном можно выполнять круглый год, не останавливая производство на 6 месяцев, когда существенно понижается температура окружающей среды. Из недостатков добавления присадок в цемент стоит отметить такие: чрезвычайная важность верного применения добавки (точные пропорции при добавлении, особенности работы) и возможность при несоблюдении технологии ухудшить характеристики бетона, некоторые добавки являются ядовитыми и пожароопасными.

Где используют

Любая добавка в бетон для морозостойкости – это настоящая находка для современного строительства. Присадки используются в самых разных ситуациях там, где нужно выполнить работы при низких температурах не в ущерб качеству.

Где применяют противоморозные добавки для бетона:- При заливке монолитных железобетонных конструкций, частей зданий.

- В преднапряженном железобетоне.

- С нерасчетной арматурой, где слой раствора должен быть больше 50 сантиметров.

- В легких типах бетонов.

- Для замешивания штукатурных смесей.

- При заливке дорожек и разных поверхностей частного домостроения.

- При выполнении важных конструкций и сооружений – мосты, плотины, дамбы, платформы добывания газа, нефти и т.д.

Независимо от сферы применения, до начала работ с бетоном обязательно проводят испытания для определения уровня прочности, скорости схватывания, особенностей окисляющего воздействия на бетонную смесь, наличие «солей» и т.д.

Присадки в бетон добавляют самые разные – все зависит от материала, условий проведения работ и будущей эксплуатации. Все виды присадок вводятся в раствор с водой, в соответствии с инструкцией. Потом смесь тщательно перемешивают, выжидают определенное время и используют.

СП 70.13330.2012 указывает, что для приобретения составом необходимого уровня прочности нужно, чтобы до момента достижения температурой состава отметки, указанной на присадке, смесь набрала минимум 20% запланированной прочности.

Обычно расход добавок на кубический метр раствора зависит не столько от вещества, сколько от среднесуточной температуры окружающей среды. Так, при температуре до -5 рекомендуют добавить не больше 2% присадки от веса раствора, при -10 градусов можно 3%, при -15 – максимум 4%. Если морозы очень сильные, рассчитывают в индивидуальном порядке.

Для улучшения результатов рекомендуют придерживаться таких правил: температура заливаемого раствора должна быть от +15 до +25 градусов, присадки растворяют в подогретой воде, предварительно прогревают также щебень и песок, но не цемент.

Виды добавок

Качественные присадки для работы при отрицательных температурах позволяют работать с бетоном на морозе до -35 градусов. Видов присадок множество – это могут быть ускорители, пластификаторы, регуляторы подвижности, модификаторы, комплексные вещества. Их можно приобрести в готовом виде или сделать самостоятельно. Второй вариант более рискованный, так как точных рецептов и свойств разных веществ с эффектом антифриза точно не известно.

Многие мастера используют обычную соль (хлорид натрия) – она понижает температуру замерзания жидкости, понижает время критичного затвердевания раствора. Для приготовления такой добавки соль растворяют в воде, вводят в смесь. Для -5 градусов концентрация составляет 2% от массы раствора, -15 – 4%. Минус данного решения – коррозионная активность в отношении металла, поэтому железобетонные конструкции заливать такой смесью нельзя.

Пластификаторы

В качестве пластификаторов используют органические полиакрилаты, сульфат меламиновой смолы или нафталина. Данные присадки обладают пластифицирующим действием на смесь, большого расхода воды не предполагают. Монолит становится более водонепроницаемым, прочным, концентрированным (плотным).

Смесь с добавкой намного проще укладывается, заливается равномерно, существенно экономя воду и энергозатраты. Благодаря введению в состав пластификаторов удается смесь качественно укладывать в формы, исключать вероятность образования пустот. Микрочастицы смеси эффективнее удерживают влагу.

Упрочняющие

Такие добавки для бетона называют еще ускорителями твердения – в группу входят нитрат и хлорид кальция, сульфат железа и алюминия. Присадки работают, уменьшая время твердения смеси. В момент схватывания бетон теряет пластичность, а в процессе затвердевания становится прочным.

Воздействие добавок происходит в первые 3 дня застывания бетона – добавка наиболее эффективна именно в этот период. Также удается повысить прочность бетона по классу.

Регуляторы подвижности

Это специальные вещества, которые дают возможность продлить период работы с готовым уже раствором. Делятся на 2 типа: добавки, которые вводятся в минимальных объемах и регулируют характеристики (0.1-2%) и тонкомолотые лигатуры (5-20%) для сокращения расхода цемента и без изменения свойств.

Особенности применения регуляторов подвижности:- Самые эффективные – химические пластификаторы и суперпластификаторы.

- Присадки повышают подвижность растворов, понижают водопотребность.

- Лигатуры одного и того же класса могут по-разному влиять на раствор.

- Лучшими считаются суперпластификаторы, которые: повышают строительно-технологические свойства смеси, увеличивают подвижность раствора, понижают расход цемента.

Морозоустойчивые

Данные присадки позволяют осуществлять работы при отрицательных температурах без изменения технологии и ухудшения характеристик бетонного раствора.

Главные виды морозоустойчивых добавок:- НК – нитрат кальция, оказывает влияние на скорость затвердевания раствора.

- П – поташ, карбонат кальция, который способен ускорить твердение раствора при -30 градусах.

- М – мочевина.

- ХК – сочетание соляной кислоты, кальция, которое окисляет металл, поэтому не применяется в железобетоне.

- М НК – сочетание мочевины и нитрата кальция.

- НН, ННК – нитрат натрия и нитрит нитрат кальция, которые ускоряют процесс твердения, обладают антикоррозийным воздействием, но ядовиты (требуют применения средств индивидуальной защиты).

Коррозионностойкие

Данные модификаторы используют там, где нужно защитить железобетонные конструкции от окисления, что существенно продлевает срок их службы, препятствует разрушениям и негативному воздействию внешних факторов.

Комплексные

Есть добавки, которые оказывают сразу несколько эффектов на бетонную смесь – могут одновременно положительно влиять на арматуру и защищать ее, улучшать эксплуатационные свойства бетона, повышать прочностные характеристики железобетонной конструкции.

Советы по выбору

При выборе присадок в бетон учитывают обстоятельства эксплуатации будущей конструкции, условия заливки, используемый метод работ, марку и состав цемента, температуру окружающей среды, качество присадки и т.д. Чаще всего выбирают такие вещества, как: хлористый натрий для быстрого затвердевания, нитрит натрия, поташ для портландцемента.

Обычно присадку выбирают по действию и потребностям – после тщательного изучения свойств конкретной добавки выбирают ту, что отвечает условиям и требованиям. В особых случаях обращаются к специалистам.

- В конструкциях с ненапрягаемой арматурой сечением больше 5 миллиметров можно применять любые добавки, кроме тех, что вызывают коррозию.

- Если сечение арматуры меньше 5 миллиметров, нельзя применять ХК, НН и ХК.

- Когда есть выпуск арматуры и закладные элементы, а сталь без защиты, подойдут НКМ, П, НН, НК, СН. При условии наличия у стали комбинированного покрытия запрещено использовать ХК и НН.

- При условии эксплуатации с постоянным погружением бетонной конструкции используют все типы добавок.

- СН, НК, НКМ, НН подходят для условий переменного влияния на конструкцию агрессивных вод.

- Для конструкции, эксплуатируемой в агрессивной газовой среде постоянно, не применяют ХК.

Противоморозные добавки в бетон позволяют проводить работы в любых условиях без ущерба качеству и прочности монолита. При условии верного выбора присадки и соблюдения технологии удается добиться высоких результатов.

1beton.info

Добавки в бетон для морозостойкости: виды и применение

Бетон с момента открытия стал одним из наиболее важных строительных материалов. Это связано с его высокими эксплуатационными свойствами. Но при этом он имеет также несколько недостатков. Наиболее существенным из них — низкая устойчивость к минусовым температурам. В настоящее время этой проблемы уже не существует. Разнообразные добавки в бетон для повышения морозостойкости помогают улучшить сопротивляемость материала зимним условиям.

Где применяется морозостойкий бетон?

Далеко не при каждом типе строительства нужны морозостойкие добавки. Они используются тогда, когда процесс возведения зданий осуществляется зимой при низких показателях температуры. Когда столбик термометра опускается ниже -25 градусов, нужно прекратить бетонные работы, так как приготовить качественную смесь попросту не получится.

Добавки для приготовления морозоустойчивого бетона позволяют работать со стройматериалом даже, когда температура ниже -15°C. Если показатели всего -5-7°С, будет достаточно использование теплой воды. Характеристики раствора в таком случае не ухудшатся.

Виды добавок для повышения морозостойкости

Вещества, повышающие морозостойкость, могут существенно изменить характеристики раствора. Цель каждой присадки в бетон – подготовить конкретный компонентный состав к заданным климатическим условиям.

Существуют следующие добавки, влияющие на степень морозостойкости и некоторые другие показатели материала:

- Суперпластификаторы. Это химические вещества, которые влияют на подвижность бетона. Также это отражается на прочности и водонепроницаемости. К тому же любой пластификатор снижает расход цемента на 15%. Одним из наиболее популярных видов является добавка «С-3» российской компании «Полипласт».

- Ускорители отвердения. Влияют на время схватывания раствора, но снижают уровень пластичности раствора. При этом возрастает прочность бетона. Так как время затвердевания небольшое, процесс возведения сооружений намного быстрее.

- Регуляторы пластичности. Их цель – это продление периода использования готовой смеси. Это важно, когда предварительно подготавливается большой объем материала, которому нужно сохранять свои свойства до начала использования на объекте. Популярные регуляторы пластичности: хлорид кальция, нитрат кальция, нитрит-нитрат кальция, нитрит-нитрат-хлорид кальция, сульфат натрия, нитрат натрия, тринатрийфосфат и хлорид натрия (соль). Эти добавки востребованы, когда необходима заливка бетона в нестандартные формы. Материал хорошо заполняет все неровности.

- Антиморозные добавки. Их также добавляют в состав бетонной смеси, если температура окружающей среды опускается ниже -7 градусов по Цельсию. Это позволяет в дольше сохранять свойства материала. Распространенные марки добавок следующие: МБ 10-01, МБ 10-30С, МБ 10-50С и МБ 10-100С. Они отличаются соотношением своих основных компонентов: микрокремнезема и золы.

- Модификаторы. Позволяют существенно повысить показатель прочности. На фоне их использования улучшается сопротивляемость коррозии и низким температурам.

- Комплексные присадки. Воздействуют на несколько эксплуатационных качеств бетона одновременно. Эта группа присадок может уменьшать расход воды, повышать устойчивость к морозу и коррозии, продлевать срок затвердевания и т.д.

Присадки, в которых присутствует хлорид понижают коррозийную устойчивость арматурных элементов в бетоне. Однако добавки на основе нитрита натрия, наоборот замедляют этот процесс.

Как применять?

Морозостойкая добавка в бетон может как улучшать качество материала, так и понижать его. Это зависит от условий использования. Рассмотрим несколько вариантов применения материала:

- Если в бетонных конструкциях применяется ненапрягаемая арматура, диаметр которой превышает 5 миллиметров, никаких ограничений в использовании присадок нет. Процесс твердения и устойчивости материала можно изменять в произвольном порядке.

- В случае, когда диаметр ненапрягаемой арматуры до 5 миллиметров, не рекомендуется использование добавок, в которых присутствует воздействие соляной кислоты на кальций. Также будет неблагоприятным сочетание последней присадки с нитритом натрия.

- Если присутствуют закладные и выпускные элементы, не имеющие защиты, нужно использовать: поташ (карбонат калия), смесь мочевины и нитрата калия, нитрат натрия, а также нитрат кальция. Их можно добавлять в раствор самостоятельно при замешивании.

- Если бетонная конструкция будет эксплуатироваться в агрессивной газовой среде, не стоит использовать присадку, которая является продуктом воздействия соляной кислоты на кальций. Возможно ускорение процесса появления коррозии.

Приготовить пластификатор для бетона можно своими руками, но качественнее будет добавка, приобретенная в строительном магазине. Так как она прошла соответствующую проверку, определяющую точное количество присутствующих в ней веществ.

betonpro100.ru

Добавки в раствор для повышения морозостойкости бетона: общая информация, правильное применение

С момента открытия и по сегодняшний день бетон является самым важным и наиболее часто используемым строительным материалом. Обуславливается это тем, что он имеет высокие показатели эксплуатационных свойств. Но раньше он имел большое количество недостатков: невозможность возводить большие сооружения на мягких и плывущих грунтах, слабая адгезия и, главное, разрушение от минусовых температур. Добавки в бетон для морозостойкости решили эту проблему.

С момента открытия и по сегодняшний день бетон является самым важным и наиболее часто используемым строительным материалом. Обуславливается это тем, что он имеет высокие показатели эксплуатационных свойств. Но раньше он имел большое количество недостатков: невозможность возводить большие сооружения на мягких и плывущих грунтах, слабая адгезия и, главное, разрушение от минусовых температур. Добавки в бетон для морозостойкости решили эту проблему.

Виды добавок в бетон

Благодаря присадкам для бетона можно изменить любые свойства и эксплуатационные характеристики этого строительного материала. Они позволяют адаптировать бетон практически под любые погодные условия. Различают такие виды:

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.- Ускорители. Благодаря этим химическим добавкам можно сократить время затвердевания бетона. На начальном этапе есть возможность сделать необходимую для проекта твёрдость. Недостаток таких присадок — ухудшение пластичных свойств.

- Регуляторы пластичности. Они позволяют регулировать время использования готового материала. Полезно при больших объёмах заготовления или при транспортировке.

- Морозостойкие присадки. Используются в условиях пониженных температур.

- Модификаторы. Улучшают физические свойства бетона: делают его прочнее, морозоустойчивее и увеличивают сопротивление коррозии.

- Комплексные. Используются для улучшения сразу нескольких показателей.

Перечень существующих добавок очень широкий. Изготавливают их как из синтетических веществ, так и из природных материалов. Добавляют даже самую обычную поваренную соль. Она увеличивает морозостойкость готовой смеси.

Нужно помнить, что присадки, имеющие в своём составе хлорид, ускоряют коррозию арматуры в железобетонных конструкциях. Добавки, в основе которых, например, нитрит натрия, замедляют этот процесс.

Лучше не использовать цемент и присадки от одного производителя. Эффект может оказаться ниже ожидаемого.

Морозостойкие присадки

Морозостойкие добавки для бетона применяются не очень часто. Их используют при строительстве в условиях низких температур. Летом они не требуются. Но даже такие добавки не могут обеспечить требуемое качество в зимний период.

Если значение на термометре опустилось ниже -25°С, нужно сразу прекратить работы. Правильный бетон в таких условиях не удастся сделать.

Благодаря морозоустойчивым добавкам в бетон можно работать даже при -15°…-20°С. Если температура около пяти градусов ниже нуля, то можно обойтись и без них, используя тёплую воду. На физические свойства бетона это никак не повлияет. Можно использовать и дополнительные присадки (для увеличения подвижности, прочности, пластичности) в зависимости от ситуации или же воспользоваться комплексными добавками.

Правильное применение

Добавка в раствор для морозостойкости может не улучшить характеристики смеси, а, напротив, значительно их снизить. Обусловлено это конкретными условиями в каждой отдельной ситуации. Применение присадок:

- Если в железобетонных конструкциях используется арматура (диаметр больше 5 мм), не подверженная различным напряжениям, то никаких ограничений в применение присадок нет. Физические свойства строительного материала можно изменять так, как требует ситуация.

- В случае если толщина ненапрягаемой арматуры меньше 5 мм, то использовать присадки не рекомендуются. Особенно это касается добавок, содержащих в своём составе продукты окисления кальция под воздействием соляной кислоты. Присадки с содержанием нитрита натрия тоже могут пагубно воздействовать на тонкие стержни.

- Если железобетонная конструкция имеет выходящие элементы, то в раствор нужно добавлять нитраты кальция и натрия, карбонат калия, смесь мочевины и нитрата калия. Эти вещества можно добавлять к раствору в процессе замешивания.

- Если железобетон будет эксплуатироваться в агрессивной газовой среде, то присадки на основе окисления кальция категорически противопоказаны: они лишь ускорят процесс коррозии.

Нельзя использовать присадки для бетона, который был сделан на основе глинозёмного цемента. Они не только не улучшат характеристики раствора, но могут и значительно их снизить.

Изготовить всевозможные пластификаторы можно и в домашних условиях. Но, приобретая их в магазине, можно быть уверенным в качестве, так как все материалы проходят проверку на производстве, где определяется точное процентное содержание каждого элемента. Используя качественные добавки, можно значительно продлить срок эксплуатации бетонной или железобетонной конструкции.

tvoidvor.com

советы по выбору и возможные виды

Бетон — это универсальный стройматериал, который используют для различных целей: от строительства дома до возведения декоративных элементов приусадебного участка. Это практический, незаменимый, экономный, удобный материал. У него есть некоторые недостатки. Подверженность воздействию низких температур — один из главных минусов. Бетон в мороз может менять форму, растрескиваться, крошится. Выходом из ситуации становятся добавки, повышающие морозостойкость бетона, позволяющие проводить строительные работы в холодное время года.

Современные антифризные добавки снижают температуру замерзания воды от 0 до -15 градусов. Использовать присадки нужно по инструкции. Неконтролируемое применение приносит вред конструкции, вызывает нежелательные последствия. При морозе нужно вводить добавку в правильном количестве, чтоб избежать замерзания, нежелательных последствий. Замерзшие бездобавочные смеси подвергаются большему риску.

Преимущества применения

- жидкость, присутствующая в смеси, замерзает при более низких температурах, чем обычно, позволяя раствору схватится;

- раствор становится более пластичным — легче формировать отдельные части конструкции;

- арматура в железобетонных конструкциях не окисляется благодаря ингибиторам коррозии, присутствующим в присадках;

- повышается водонепроницаемость железобетона;

- смесь становится прочной за более короткое время.

Бетон застывает быстрее в мороз — одно из преимуществ.

Бетон застывает быстрее в мороз — одно из преимуществ.После присоединения добавки в раствор, смесь становится более плотной благодаря насыщению микропор в бетоне карбонизированной гидроокисью кальция, ее становится легче залить в форму. Крепость конструкции повышается в два раза. Достаточно 18 часов для полноценного застывания бетонной конструкции. Извлечение проходит без нарушения целостности бетона. Качественные ПМД не допускают появления «соли» на поверхности.

Использование антифризных добавок позволяет:

- замешивать раствор бетоном низкого класса, снижая материальные расходы;

- делать тоньше слои бетона, не рискуя качеством конструкции (благодаря повышенной прочности) — экономится раствор;

- бетону не понадобится обработка гидроизоляционными средствами.

Где используют?

Противоморозные присадки применяют при возведении конструкций:

- монолитных железобетонных;

- с нерасчетной арматурой, слоем раствора больше полуметра;

- преднапряженный железобетон;

- легкий бетон;

- смесь для штукатурки;

- дорожки;

- мосты;

- платформы добывания нефти, газа;

- плотины, дамбы.

Перед добавкой антифриза проводят испытание, определяющее:

- окисляющее воздействие на бетон;

- образование «солей»;

- быстроту схватывания;

- прочность.

Виды добавок

Качественные присадки для бетонного раствора позволяют ему твердеть при сильных морозах до 35 градусов. Присадки делятся (по химическому воздействию): суперпластификаторы, ускорители, регуляторы подвижности, повышающие морозоустойчивость, модификаторы, комплексные.

Вернуться к оглавлениюПластификаторы

Пластификаторы — сульфат нафталина, сульфат меламиновой смолы, органические полиакрилаты. Имеют пластифицирующее воздействие на раствор. Не требует большого расхода воды. Делает раствор более прочным, влагонепроницаемым, концентрированным. Смесь легче укладывается — ее можно залить равномерным слоем. Экономит энергозатраты, воду. Применение пластификаторов позволяет качественно выложить смесь в форму, без формирования пустот. Микрочастицы бетонного раствора лучше удерживают влагу.

Пластификаторы — сульфат нафталина, сульфат меламиновой смолы, органические полиакрилаты. Имеют пластифицирующее воздействие на раствор. Не требует большого расхода воды. Делает раствор более прочным, влагонепроницаемым, концентрированным. Смесь легче укладывается — ее можно залить равномерным слоем. Экономит энергозатраты, воду. Применение пластификаторов позволяет качественно выложить смесь в форму, без формирования пустот. Микрочастицы бетонного раствора лучше удерживают влагу.

Упрочняющие

Ускорители твердения — сульфат алюминия, сульфат железа, нитрат кальция, хлорид кальция. Действуют, сокращая время затвердения раствора. Схватываясь, бетон теряет пластичность, затвердевая — приобретает прочность. Их действие рассчитано на первые три дня высыхания. В этот период добавка имеет самый высокий уровень эффективности. Классовая прочность бетона также увеличивается.

Вернуться к оглавлениюРегуляторы подвижности

Вещества, позволяющие продлить период пользования готовым раствором в условиях повышенной температуры воздуха, перевозок.

Вернуться к оглавлениюМорозоустойчивые

Морозоустойчивые добавки позволяют проводить строительные работы при минусовых температурах.

Морозоустойчивые добавки позволяют проводить строительные работы при минусовых температурах.

Виды антифриза :

- П — карбонат кальция повышает скорость отвердения при тридцати градусах мороза;

- НК — нитрат кальция;

- М — мочевина;

- М НК — смесь нитрата кальция вместе с мочевиной;

- ХК — результат соединения соляной кислоты, кальция. Вызывает окисление метала, не используется для создания армированных бетонных конструкций.

Коррозионностойкие

Модификаторы используют для защиты бетонных сооружений от окисления, морозов. Благодаря добавкам, они дольше служат.

Вернуться к оглавлениюКомплексные

Бетоны могут улучшать в разных направлениях сразу несколькими добавками. ПМД комплексного действия повышает эксплуатационные характеристики, положительно влияет на арматуру, упрочняет железобетонное сооружение.

Вернуться к оглавлениюСоветы по выбору

Выбирая добавки противоморозного действия, учитывают метод, обстоятельства эксплуатации бетонной конструкции, температуру окружающей среды, марку, состав цемента, качество присадки. Оптимальными считаются ПМД, используемые специалистами больше всего:

- поташ (7% концентрацией) подходит портландцементам;

- нитрит натрия;

- хлористый натрий используют для модификаций быстрого затвердения.

Выбирая ПМД, нужно обращать внимание на опыт, имидж производителя, отзывы, чтоб избежать покупки некачественного товара.

kladembeton.ru

каким он бывает, как его делают и проверяют

В холодное время года стройматериалы с пористой структурой, в том числе бетон, подвергаются повышенным нагрузкам. Под воздействием отрицательных температур бетонный монолит пропитывается водой, которая проникает в поры и, становясь льдом, расширяется при замерзании. Длительное пребывание бетонных изделий на морозе, повторное оттаивание и замерзание существенно снижают эксплуатационные характеристики материала. Поэтому одним из ключевых технических характеристик бетона является класс его морозостойкости.

Морозостойкость — показатель, характеризующий способность бетона противостоять многократному замораживанию и размораживанию без потери прочности.

Эксперт о морозостойкости бетона

Классы морозостойкости бетона и сферы его применения

Класс (в просторечии марка) бетона по морозостойкости имеет буквенно-числовое обозначение. ГОСТ выделяет следующие классы морозоустойчивости по областям эксплуатации.

- Низкий (ниже F50). Под воздействием отрицательной температуры такой материал трескается и рассыпается. Возможности его применения значительно ограничены. В России этот бетон практически не используется.

- Умеренный (F50 – F100). Самая популярная марка бетона по морозостойкости. Изделия и фундаменты из него эксплуатируются во всех климатических зонах России, где четко выделяются четыре сезона.

- Повышенный (F150 – F300). Выдерживает экстремальные температурные перепады, полностью сохраняя первоначальные эксплуатационные характеристики. Находит применение в районах с вечной мерзлотой, в Сибири и на Крайнем Севере.

- Высокий (F300 – F500). Используется в особых случаях. Например, в зонах периодическими колебаниями уровня воды и многослойным промерзанием грунтов.

- Сверхвысокий (выше F500). Находит штучное, сугубо индивидуальное применение в ответственных конструкциях, возводимых на очень длительный срок.

Как определяется морозостойкость бетона?

Ключевой критерий при определении морозоустойчивости бетона — установление максимального количества циклов заморозки-разморозки, при которых сохраняются первоначальные характеристики материала, а растрескивания и шелушения не определяются.

Лабораторные испытания материала имеют своей целью подробно продемонстрировать его поведение в естественных условиях эксплуатации. Результаты испытаний подтверждают либо не подтверждают реакцию материала на влияние внешних факторов. Условия испытаний на морозостойкость бетона подробно расписаны в ГОСТ 10060-95.

Морозостойкость бетона — способность сохранять физико-механические свойства при многократном переменном замораживании и оттаивании.

Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости F.

Марка бетона по морозостойкости F — установленное нормами минимальное число циклов замораживания и оттаивания образцов бетона, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства в нормируемых пределах.

Цикл испытания — совокупность одного периода замораживания и оттаивания образцов.

Основные образцы — образцы, предназначенные для замораживания и оттаивания (испытания).

Контрольные образцы — образцы, предназначенные для определения прочности бетона на сжатие перед началом испытания основных образцов.

Лабораторные и альтернативные способы определения морозостойкости бетона

Для лабораторного исследования берутся основные (подверженные многократному замораживанию – размораживанию) и контрольные (новые, абсолютной прочности) образцы бетонного монолита.

Контрольные образцы бетона перед испытанием на прочность, а основные образцы перед замораживанием насыщают водой/раствором соли температурой (18±2) °С.

Для насыщения образцы погружают в жидкость на 1/3 их высоты на 24 ч, затем уровень жидкости повышают до 2/3 высоты образца и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в жидкость на 48 ч таким образом, чтобы уровень жидкости был выше верхней грани образцов не менее чем на 20 мм.

Образцы помещают в морозильную камеру. После этого образцы размораживаются, и оценивается их состояние.

Существуют способы определения морозостойкости бетона подручными средствами. Для оценки показателя исследуются:

- Внешний вид материала. Крупная зернистая структура, наличие трещин, пятнистости, шелушащихся и расслаивающихся зон — все это свидетельствует о низкой морозоустойчивости бетона.

- Уровень водопоглощения. Когда показатель находится в диапазоне 5 — 6%, можно говорить о плохой устойчивости к низким температурам.

Еще один экспресс-метод определения морозоустойчивости реализуется по следующей схеме. Образцы исследуемого монолита погружаются в серно-кислый натрий и выдерживаются в нем в течение 24 часов. По истечении этого времени они подвергаются четырехчасовой сушке при 100 ºС. Цикл вымачивания и высушивания пятикратно повторяется аналогичным образом. По завершении эксперимента материал исследуют на предмет наличия трещин, сколов и других поверхностных дефектов.

Как повысить морозостойкость бетона?

Известно несколько способом повышения морозостойкости бетона. В их основе лежит то, что устойчивость материала к воздействию низких температур определяется количеством и величиной пор, а также исходным качеством и составом цементной основы.

- Уменьшение макропористости. Самый простой и доступный способ повышения уровня морозоустойчивости. Использование спецдобавок и создание особых условий для быстрого отвердевания цементного раствора минимизирует потребность продукта в воде. Результатом этого становится уменьшение пористости.

- Уменьшение количества воды в исходном растворе. Чтобы уменьшить потребность начального раствора в воде, в него добавляются специальные заполнители.

- Поздняя заморозка. Если заморозить бетон в позднем возрасте, это сократит его пористость.

- Гидроизоляция. С помощью специальной обмазки, окраски или пропитки на поверхности монолита создается защитная пленка, препятствующая проникновению в него атмосферной влаги.

Как заливают бетон в мороз

Бетон применяется в холодное время года, если строительные работы запоздали или идут на территории с высокой насыщенностью грунта влагой. Чтобы заливка бетонной смеси была успешной, стройплощадку предварительно прогревают тепловой пушкой или термоэлектрическими матами. Последние выполняют сразу две функции — гидроизоляции и обогрева.

Чтобы обогреть площадку можно применить и стандартную термоизоляцию. Самый простой вариант — использовать двухстороннюю пленку, которая растягивается в 2-3 см от основания. На пленку накладывают изоляцию и устанавливаются теплогенератор. На отвердевание бетона зимой обычно уходит не менее 4 дней.

Добавление в раствор прогретых инертных материалов и противоморозных добавок при зимних работах обязательно. Оно позволяет уменьшить размер больших пор (изменить структуру за счет увеличения числа микропор) и максимально удалить воду из раствора.

Подробный рассказ о том, как заливается бетон в холодное время года

Вывод

Морозостойкость — одно из важнейших свойств бетона как основного строительного материала, характеризующее его способность долговременно противостоять колебаниям температур от сезона к сезону. В условиях умеренного, а тем более арктического климата, когда годовая температурная амплитуда достигает 80 и более градусов, использование морозостойкого бетона не имеет альтернативы. Однако универсальной марки бетона, подходящей для всех случаев, не существует. Морозостойкий бетон покупается индивидуально для каждого объекта с учетом его назначения и местных условий.

cemmix.ru

Химизация зимы. Противоморозные добавки в бетон: тенденции, рекомендации, мнения

Текст: Денис Банников

Наступает зима и Россия обречена. В условиях, когда большая часть страны по полгода пребывает в зоне отрицательных температур – она просто обречена строить зимой, вести зимнее бетонирование. Других шансов оптимизировать инвестиционный цикл – у строителей нет.

По разным оценкам и в зависимости от состояния рынка за последние пять лет доля зимнего бетонирования в общем объеме строительства колеблется от 10 до 17%. Это солидный куш для производителей и поставщиков строительной химии, и, в частности, тех добавок, которые должны обеспечить эффективность процесса при отрицательных температурах. С другой стороны, именно производители повлияли на рост зимнего строительства. Интерес тут взаимный.++++

Отметим, что сам по себе термин «зимнее бетонирование» — условен, так как не определяет температуру окружающей среды, в которой твердеют бетоны. Более точная терминология «условий бетонирования при пониженных температурах» определена в СНиП 3.03.1 1 -87 на несущие и ограждающие конструкции.++++

Исследования химических и физических способов обеспечения твердения конструкций при пониженных и отрицательных температурах проводились в СССР еще с 30-40-х годов прошлого века. Но в итоге использование противоморозных добавок в бетонных смесях либо было ограниченно, либо вообще находилось под запретом нормативными документами, защищающими как долговечность, так и другие качественные показатели бетонных конструкций. Для объектов транспортного строительства СНиП 3.06.04-91 и вовсе запрещает применение противоморозных добавок практически повсеместно. ++++

Активизация процесса зимнего бетонирования началась только в 90-х годах, когда на рынке появились совершенно новые продукты, которые позволяли регулировать не только кинетику набора прочности бетона при низких и отрицательных температурах, но и ряд других реологических свойств бетонной смеси. ++++

Сегодня добавки в бетоны с противоморозным эффектом позволяют проводить бетонирование даже при -25°С, обеспечивая процесс образования цементного камня и, как следствие, твердения бетона. Таким образом, главная задача современных противоморозных добавок — сократить время схватывания цемента и ускорить время твердения бетона, понизить температуру замерзания воды. ++++

Однако процесс бетонирования в зимний период — это целый комплекс мер, включающий в себя не только приготовление бетонной смеси, но и способ укладки и мероприятия по уходу за уложенным бетоном. Так что применение добавок призвано облегчить процесс приготовления и укладки бетонной смеси, но ни в коем случае не отменяет весь комплекс необходимых мероприятий.++++

ХИМИЯ СОСТАВА

На сегодняшний в мире производится около 800 видов добавок в бетон, каждая добавка имеет определенные свойства и конкретное назначение, и зачастую могут работать в комплексе, в том числе в условиях зимнего строительства:++++

- Пластификаторы;

- Суперпластификаторы;

- Армирующие добавки;

- Замедлители схватывания;

- Ускорители твердения;

- Пигменты;

- Воздухововлекающие добавки;

- Противоморозные добавки для бетона.

Согласно ГОСТ 24211-2008 «Добавки для бетонов и строительных растворов. Общие технические условия» противоморозные добавки подразделяют на противоморозные для «холодного» и для «теплого» бетона и раствора, что сильно влияет на выбор как самой добавки, так и технологии бетонирования, частенько ставя в затруднительное положение производителей и потребителей бетона.++++

В целом, традиционными и широко применяемыми противоморозными добавками являются целый ряд солей технической квалификации: поваренная соль NaCl, хлористый кальций CaCl2, нитрит натрия NaNO2, натриевая селитра NaNO3, кальциевая селитра Ca(NO3)2, поташ K2CO3, кальцинированная сода Na2CO3, формиат натрия NaCOОН, мочевина.++++

Поташ значительно ускоряет схватывание и твердение бетона и применяется при строительных работах в зимний период, если во время выдерживания до приобретения критической прочности температура бетона с максимальной дозировкой добавки не опустится ниже 25oС.++++

К недостаткам поташа можно отнести:++++

- Бетонные смеси с поташом характеризуются весьма короткими сроками схватывания.

- Кристаллизация солей (гидрокарбоалюмиата, гидрокарбоната и карбоната кальция), образующихся при взаимодействии поташа с продуктами гидратации цемента, происходит с увеличением объема, что может существенно снижать морозостойкость бетона.

- Едкие щелочи, образующиеся при твердении бетона с добавкой поташа могут вызвать щелочную коррозию бетона.

- В результате взаимодействия аморфной или плохо закристаллизованной кремнекислоты с едкими щелочами в бетоне появляются внутренние напряжения, которые могут превзойти по величине прочность на растяжение заполнителя или цементного камня и вызвать появление микро- и макротрещин вплоть до разрушения конструкции.

- Бетоны с добавкой поташа, подвергаемые электропрогреву, теряют до 30% прочности по сравнению с непрогретыми бетонами и имеют низкую морозостойкость и водонепроницаемость.

Нитрит натрия используется в качестве противоморозной добавки, если во время выдерживания до приобретения критической прочности температура бетона, с максимально допускаемой дозировкой добавки, не опустится ниже 15oС. ++

Нитрит натрия является солью азотистой кислоты, все соли которой весьма ядовиты. По степени воздействия на организм технический нитрит натрия относится к веществам 3-го класса опасности. Предельно допустимая концентрация окислов азота в пересчете на NO2 в воздухе рабочей зоны составляет 5 мг/м3 (0,005 мг/л). Это определяет необходимость производить подачу раствора нитрита натрия в расходные емкости и бетоносмесители только по трубопроводам, а емкости для приготовления, хранения и переноски порошка и растворов на заводах ЖБИ и на строительной площадке, необходимо обозначать предупредительной надписью «Яд!».++++

Поэтому, несмотря на удовлетворительные технические показатели бетонов с добавкой нитрита натрия, основным и очень серьезным недостатком является его физиологическая и экологическая опасность.++++

При проведении бетонных работ также необходимо учитывать, что нитрит натрия является окислителем и, например, при его совместном использовании с лигносульфонатами ЛСТ, лигносульфонатом нафталина С-3 и добавкой СДБ, могут выделяться отравляющие газы – окислы азота NO и NO2.++++

Формиат натрия применяется в случаях, если во время выдерживания до приобретения критической прочности температура бетона с максимальной дозировкой добавки не опустится ниже 15°С.++++

Формиат натрия относится к веществам 3-го класса опасности с предельно допустимой концентрацией в воздухе рабочей зоны 10 мг/м3 и так же, как и нитрит натрия, является добавкой, к применению которой нужно относиться с осторожностью. Существенным технологическим недостатком формиата натрия является необходимость его растворения в теплой воде перед употреблением.++++

Формиат натрия изменяет растворимость силикатных составляющих цемента и образует с продуктами его гидратации двойные или основные соли, кристаллизация которых происходит с увеличением объема, накоплением в отдельных зонах конструкций локальных дефектов и разрушению этих зон.++++

Общим недостатком поташа, нитритом натрия и формиата натрия и других используемых противоморозных и ускоряющих твердение добавок, не обладающих пластифицирующим и водоредуцирующим эффектом, является то, что для повышения подвижности бетонных смесей, уменьшения соотношения воды/цемента и снижения внутренних напряжений в бетоне их традиционно используют совместно с пластифицирующими добавками, что повышает стоимость бетонирования.++++

Однако на рынке строительных материалов сегодня представлен целый ряд комплексных противоморозных добавок для бетонов и строительных растворов. Перспективность комплексных модификаторов современных производителей очевидна, поскольку они позволяют воздействовать на несколько свойств бетонных смесей и бетонов, и получать высокий синергетический эффект. ++++

Добавки в бетон нового поколения совмещают в себе свойства пластификаторов, ускорителей твердения и противоморозных добавок. Они стабилизируют, пластифицируют смесь, ускоряют набор прочности бетона на начальных этапах. При этом их применение увеличивает и тиксотропность смеси, и марочную прочность бетона (на 2 класса). ++++

Например, воздухововлекающие добавки способствуют образованию воздушных микропузырьков, что существенно повышает морозостойкость бетона — благодаря пространству, которое может занимать расширяющаяся при замерзании вода, проникшая в бетон. В результате вовлечения воздуха (примерно 4,5±1,5%) незначительно снижается прочность бетона на сжатие (1% вовлеченного воздуха снижает прочность бетона на сжатие на 3%), но в то же время улучшается его удобообрабатываемость.++++

Содержание вовлеченного воздуха составляет обычно 4-5%. В этом случае прочность бетона практически не снижается, так как отрицательное влияние вовлеченного воздуха нейтрализуется повышением прочности цементного камня вследствие уменьшения водоцементного отношения за счет пластифицирующего эффекта добавки. Воздухововлекающая добавка гидрофобизирует поры и капилляры бетона, а воздушные пузырьки служат резервным объемом для замерзания воды без возникновения больших внутренних напряжений. В результате значительно повышаются водонепроницаемость и морозостойкость бетонов. Воздухововлекающие добавки более эффективны в бетонах с малым расходом цемента.++++

Кстати, в начале, когда воздухововлекающие присадки вводили в бетон для придания ему морозостойкости, было замечено, что эти вещества придают бетонной смеси и прочие полезные свойства: уменьшают (а при благоприятных обстоятельствах могут полностью исключать) образование трещин при пластической усадке, уменьшают размывание водой, улучшают удобоукладываемость.++++

Ускоритель твердения бетона – комплексная добавка, которая относится к суперпластификаторам. Обычно это водные растворы хлористых солей (например, хлористого кальция, натрия и др.) Они оказывают воздействие на раствор, активируя процесс гидратации клинкера, что ведет к более быстрому затвердеванию бетона. Добавки-ускорители применяются для получения быстросхватывающихся бетонов, повышения прочности бетона в раннем возрасте и при производстве работ в зимнее время.++++

Регуляторы пластичности значительно продлевают время использования уже готовой бетонной смеси, при ее длительной транспортировке.++++

Оптимальная дозировка добавки зависит от вида цемента, состава бетонной смеси, технологии изготовления конструкции. Обычно применяют (% от массы цемента): пластифицирующих добавок — 0,1-0,3; суперпластификаторов — 0,5-1; воздухововлекающих добавок — 0,01-0,05; ускорителей твердения – 1-2. На практике оптимальную дозировку добавки определяют опытным путем.++++

В свое время Александр Гальцев, ведущий инженер-технолог ЦСЛ «Элгад-ТОП» (Москва), ныне главный технолог «Евробетон» обратил внимание на то, что проспекты ряда производителей противоморозных добавок обещают необыкновенную легкость в выполнении зимних работ и улучшенные свойства конечного продукта — железобетонных конструкций. «Смелость создателей добавок нового поколения и темпы расширения предлагаемого ассортимента одновременно удивляют, вдохновляют и настораживают. Но не раскрывается основное для потребителя: для чего и когда годится та или иная добавка? Ведь добавки для «теплых» и «холодных» бетонов (по классификации ГОСТ 24211-2008) различны принципиально. ++++

Но разве эти тонкости знают потребители? А все ли производители бетонных смесей знают об этом, покупая восхваляемые добавки для своего товара? И зачастую люди попадают в безвыходные ситуации, когда, надеясь на скорое завершение бетонных работ при отрицательных температурах, покупают бетоны с противоморозной добавкой, не зная, что такая добавка работает всего-навсего при транспортировке и укладке бетонной смеси. ++++

Но прогрев забетонированного массива обязателен, как и для бетонов без добавок. Иначе получится замороженный кусок бетона, который никогда не наберет проектную прочность при оттаивании. Ни одну добавку сегодня нельзя пускать в производство, не исследовав ее действие всеми доступными средствами в лабораториях потребителей на применяемых ими конкретных материалах. Начало всякого исследования — элементарное соединение предлагаемой добавки с небольшим количеством цемента и воды. Через минуту уже можно определить, стоит ли работать с этой добавкой далее. Если чувствуется выраженный запах аммиака, эту добавку в дальнейшую разработку лучше не пускать» — отмечает эксперт.++++

Как отмечает в публикации журнала «Технологии бетонов» Александр Власенко, генеральный директор ООО «УК «Группа предприятий «СКТ-Стандарт» (Московская область): «… Для различных строительных процессов пути решения проблемы различны. Так, для цементных растворов важно понизить точку замерзания воды, т.е. сохранить их работоспособными и не дать замерзнуть при кладке. ++++

Для монолитных работ к бетонной смеси выдвинуты требования: доставить материал на объект, уложить в бортоснастку, осуществить обогрев и обеспечить набор прочности при положительной температуре до необходимой критической прочности. И применение противоморозных добавок здесь не панацея, но одна из мер комплексного подхода к решению вышеуказанных задач в этой области. Отношение к применению этих добавок можно охарактеризовать фразой «помоги, не навредив». ++++

ХИМИЯ РЫНКА

По оценкам разных экспертов, доля использования противоморозных добавок, в т.ч. комплексных, при бетонировании в зимний период составляет от 60 до 80%: «Сейчас в России добавки используются менее чем в 60% случаев, в то время как в Европе этот показатель достигает 90%», – считает аналитик агентства «Инвесткафе» Дарья Пичугина. По ее мнению, спрос на этот вид товара в России будет постоянно расти.++++

На рынке действительно представлено большое количество компаний — производителей добавок. Например, на интернет-ресурсе http://beton.ru/ представлена классификация из примерно 200 специализированных компаний. На ресурсе http://mirmonolita.ru/specialization/all/dobavki-i-pigmenty – более 450. Хотя в обоих случаях выделить именно производителя и просто поставщика довольно сложно. Тем более сами производители, чаще всего, предлагают большую линейку строительной химии вообще, а не только противоморозных добавок.++++

По мнению специалистов, рынок добавок весьма насыщен, и конкуренция между участниками достаточно высокая. Доля основных игроков занимает до 80% от общего объема. К примеру, по оценке «Инвесткафе», наибольшую долю на рынке Санкт-Петербурга (около 52%) занимает компания «Полипласт», за ней идет «Цемактив» (по разным оценкам, доля на рынке составляет от 15 до 20%). Из зарубежных компаний лидируют немецкие производители MC‑Bauchemie, BASF, швейцарская Sika – по 6% от общей доли на рынке.++++

По словам генерального директора «Агентства эффективных закупок «ЭксПро» Олега Солтанова, основной тенденцией последних лет на рынке добавок является, с одной стороны, улучшение качества продуктов отечественного производства, в том числе за счет использования импортных составляющих. ++++

С другой стороны, освоение многими импортерами производства в России идет по той же схеме: основа импортируется, а сама добавка смешивается на местном производстве. За счет этого импорт готовых добавок значительно снизился, отмечает аналитик.++++

ХИМИЯ ПРОБЛЕМ

Одна из проблем – отношения зарубежных и отечественных добавок на местном уровне. Результаты многочисленных исследований зарубежных добавок, проведенных российскими лабораториями, показали — как хорошо они себя не зарекомендовали на Западе, это не значит, что в России, на отечественных инертных материалах и цементе, они покажут хорошие результаты. ++++

Надо иметь в виду, что за рубежом очень высокое качество цемента и остальных компонентов бетона. В частности, огромное внимание уделяется зерновому составу щебня и даже песка.++++

Опыт производственников показал, что импортные добавки в ряде случаев плохо работают, как с отечественными цементами, так и в сочетании с отечественными добавками. Например, некоторые шведские суперпластификаторы несовместимы с теми отечественными, которые обеспечивают морозостойкость бетона. То есть, выбрав одну добавку иностранной фирмы, производственники, как правило, вынуждены использовать и другие добавки того же производителя. А это не выгодно с экономической точки зрения.++++

Александр Богза, бывший коммерческий директор компании «Евробетон», ныне генеральный директор АНО «Московский центр структурных преобразований промышленности» выделил в данной сфере ещё несколько актуальных проблем:++++

Отсутствие подробных рекомендаций по использованию и дозировке противоморозных добавок. Для небольших и мобильных производителей не представляется возможным иметь собственную испытательную лабораторию, проводить дорогостоящие разработку рецептур и исследования, поэтому для них высокую важность представляет наличие подробных рекомендаций по дозировке противоморозной добавки при производстве бетона. ++++

Добавка ведет себя по-разному, вступая в реакцию с другими компонентами бетонной смеси. Это во многом зависит от марки и производителя цемента и вида наполнителя (гранит, гравий, известняк, кварцито-песчаник и др.) В связи с этим возникает необходимость владения информацией по вариантам, дозировкам и возможности сочетания противоморозной добавки с другими модификаторами и сырьем. ++++

Снижение необходимой дозировки противоморозной добавки. Снижение дозировок, с одной стороны, увеличивает производительность предприятия, а с другой — способствует снижению издержек не только на саму противоморозную добавку, но и на ее транспортировку и, как следствие, стоимость конечного продукта, что в условиях здоровой конкуренций является значительным преимуществом.++++

Разработка противоморозных добавок, позволяющих сохранить бетон на более длительное время при транспортировке на строительный объект в условиях зимнего бетонирования.++++

Противоморозные добавки могут вызывать коррозию арматуры, отрицательно влияя на долговечность железобетонной конструкции. В связи с этим противоморозные добавки не используются в транспортном строительстве. Снижение отрицательного влияния на арматуру является еще одним направлением в области повышения качественных характеристик противоморозных добавок.++++

Внедрение экологических свойств для противоморозных добавок. Об экологичности бетона не может быть и речи, пока используются добавки, содержащие соединения хлора, который имеет вредное воздействие, как на организм человека, так и на окружающую среду.++++

Были использованы материалы журнала «Технологии бетонов» и других открытых источников

ardexpert.ru

Морозостойкие добавки в бетон: описание, характеристики, приминение

Строительство в зимний период характеризуется невысокими показателями производительности, так как ограничено низкой температурой воздуха. При 0°С и ниже работы по укладке бетона останавливаются. Для того чтобы продлить период выполнения таких работ применяются противоморозные добавки, способные предотвратить быструю кристаллизацию воды и минералов, входящих в состав готовой смеси, тем самым обеспечивая полноценное ее схватывание и затвердение.

Строительство в зимний период характеризуется невысокими показателями производительности, так как ограничено низкой температурой воздуха. При 0°С и ниже работы по укладке бетона останавливаются. Для того чтобы продлить период выполнения таких работ применяются противоморозные добавки, способные предотвратить быструю кристаллизацию воды и минералов, входящих в состав готовой смеси, тем самым обеспечивая полноценное ее схватывание и затвердение.

Какие бывают морозостойкие добавки?

В бетон добавляются специальные присадки, которые на отечественном рынке представлены двумя группами:

- Одни составы предназначены ускорять процесс схватывания.

- Другой вид присадок способен понижать температурный уровень замерзания воды, что исключает ее заледенение, а значит, схватывание начнется примерно в том же временном периоде, что и при плюсовом показателе.

Если учитывать, что в нормальных условиях при +20 градусах схватывание раствора начинается через 2 часа, а полное затвердение происходит через 3-4 часа, то при бетонировании зимой в условиях нулевой температуры и ниже эти процессы становятся намного продолжительнее и могут происходить в течение от 10 до 20 часов. Так же в бетон могу применятся такие добавки как жидкое стекло и пластификаторы.

В чем заключается принцип действия морозостойких добавок?

В составе присадок присутствуют ПАВ (поверхностно-активные вещества), соединения хлористого калия и натрия (поваренной соли), азотистокислого натрия (нитрата натрия), углекислого калия (поташ), сульфитно-спиртового барда и мылонафты:

- ПАВ уменьшают потребность в воде, за счет чего повышается плотность и пластичность бетона, предотвращается водопоглощение и уменьшается теплопроводность. Разновидностью ПАВ является мылонафт, в состав которого входят натриевые соли и нафтеновые кислоты. Его действие направлено на обволакивание частичек раствора и образование замкнутой ячеистой структуры.

- Хлористый кальций выполняет функцию реагента способного расплавлять лед даже при очень низких температурах (-35°С). С применение такой присадки происходит ускоренный процесс гидратации, схватывания и усадки бетонной массы, в результате повышается устойчивость к агрессивным воздействиям окружающей среды.

- Хлористый натрий по действию идентичен хлористому калию, отличается безопасностью для человека и окружающей среды, но отрицательно воздействует на арматуру, поэтому вводимое количество ограничено и не превышает 2% от всей цементной массы.

Как использовать противоморозные добавки?

Морозостойкие присадки должны вводиться в состав бетонного раствора строго с инструкцией от производителя. Золотой серединкой является не уменьшенное и не завышенное количество, что даст хороший эффект и стопроцентную гарантию высокого качества и прочности бетонного основания или конструкции.

Важно! Оптимальная температура использования морозостойких добавок не превышает нулевой уровень. Но при более низких температурах воздуха окружающей среды, начиная от -5°С и ниже, обойтись одними присадочными средствами не получается, необходим дополнительный обогрев, который используется на протяжении всего периода схватывания и затвердевания.

В окончании работ, можно использовать для укрепления бетона краску Тексил или Протексил.

Применение морозостойких добавок в современном строительстве является достаточно распространенной процедурой. С такими присадками конструкции и основания из бетона набирают высокой прочности в течение 28 эталонных дней, так же, как при использовании бесприсадочной смеси. Что бы выполнить ремонтные работы по бетону можно использовать ремонтную смесь для бетона Ceresit.

betonzone.com

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.

Суперпластификаторы. Эти добавки позволяют увеличить подвижность готовой бетонной смеси. Также они позволяют сделать материал прочнее, твёрже и менее водопроницаемым.