Сырье для производства цемента, из чего делают цемент

Сырьевыми материалами в производстве цемента служат в основном глинистые и карбонатные породы, а также иное природное сырье и некоторые типы промышленных отходов, шлаков и т.п.

Карбонатные породы — это известняк, известняк-ракушечник, мел, мергелистый известняк, мергель, метаморфические либо осадочные горные породы доломитового, карбонатно-глинистого и известнякового состава. Качество и ценность таких пород в качестве сырья для создания цемента определяется их структурой и физическими свойствами. Породы с кристаллической структурой хуже, по сравнению с породами аморфной структуры, взаимодействуют с другими элементами смеси при обжиге.

- Мел – легко растирающаяся мягкая осадочная горная порода, вид мажущего известняка. Он легко измельчается и является популярным сырьем для создания цемента.

- Мергель — осадочная порода, переходная от известняковых к глинистым.

- Из известняков для производства цемента предпочтительны пористые и мергелистые виды с небольшим порогом прочности на сжатие и без содержания кремниевых включений.

- Из глинистых пород в производстве цемента применяют: суглинок, глину, лесс, глинистый сланец, а также лессовидные суглинки.

Глины, горные осадочные породы, состоят из разного рода минералов, при увлажнении приобретают пластичность и разбухают. В сухом способе производства цемента связующая способность и пластичность глины дает возможность гранулирования муки и брикетирования. Суглинком называется глина, в которой содержится высокое количество пылеватых и песчаных частиц.

Глинистые сланцы представляют собой плотные и твердые горные породы, способные легко расслаиваться на пластинки небольшой толщины. Относительно глины глинистые сланцы имеют более постоянный состав и меньшую влажность.

Относительно глины глинистые сланцы имеют более постоянный состав и меньшую влажность.

Лессом называется тонкозернистая горная порода, рыхлая и пористая, состоящая из тончайших частиц глинистых материалов, полевого шпата, кварца и иных силикатов. Лесс не отличается высокой пластичностью. Лессовидный суглинок – материал, по своим свойствам являющийся переходным между суглинком и лессом.

Кроме основного сырья в процессе производства активно используются различные виды корректирующих добавок в цемент, позволяющих изменить некоторые свойства конечного продукта. Это могут быть глиноземистые, кремнеземистые, глиносодержащие добавки, а также плавиковый шпат в качестве минерализаторов (кремнефтористый натрий, гипс, апатит, фосфогипс, флюорит)

Хотелось бы отметить, что сырьевой состав, как при сухом, так и при мокром способе производства цемента, может меняться в зависимости от местоположения цементного завода, от доступности того или иного вида сырья, от возможностей оборудования, спроса на те или иные виды продукции в этом регионе и многого-многого другого

Как делают цемент.

— Как это сделано, как это работает, как это устроено — LiveJournal

— Как это сделано, как это работает, как это устроено — LiveJournalЦементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Оригинал взят у victorborisov в Как делают цемент

Как делают цемент

Пишет фотоблоггер victorprofessor: «Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент»), находящийся в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.»

(Всего 33 фото)

Спонсор поста: Строительные выставки — это шанс для фирмы заявить о себе, представить новую продукцию, узнать о положении вещей у конкурентов, о состоянии рынка отрасли, расширить круг клиентов и партнеров.Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

1.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3–4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10–30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10–15%) и гипса (3–7%), который служит для регулирования сроков схватывания.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

А вы знали, что у нас есть Instagram и Telegram?

Подписывайтесь, если вы ценитель красивых фото и интересных историй!

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ.

Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта.

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния; - гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды.

В результате образуется шихта, имеющая концентрацию влаги до 50%.

В результате образуется шихта, имеющая концентрацию влаги до 50%. - Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки.

Используется для изготовления бетона и строительных растворов;

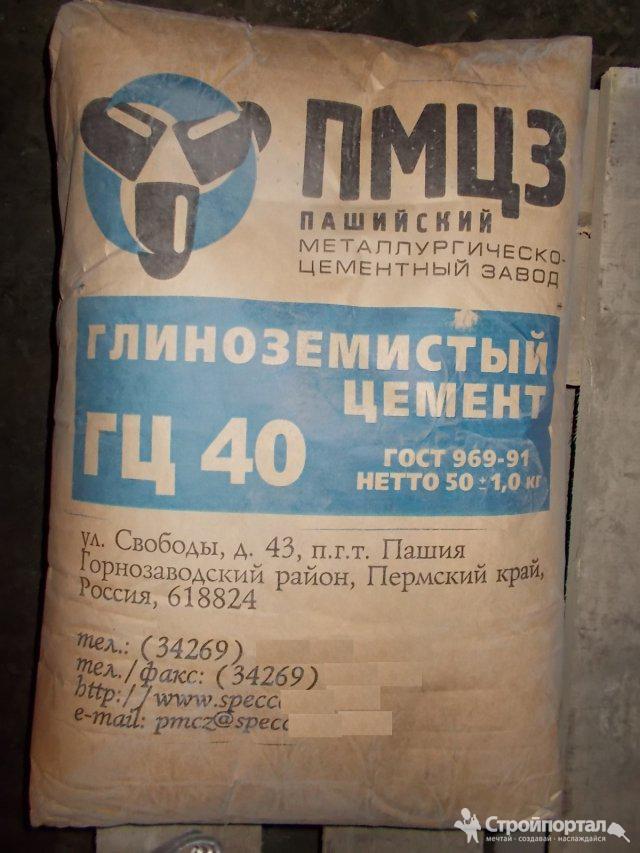

Используется для изготовления бетона и строительных растворов; - глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Цементные заводы России — полный список производителей

История производства цемента в России начинается с заявки на патентование нового вяжущего вещества Егором Челиевым в 1825 году. Хотя, практические работы с применением цементных смесей велись в 1813 году при восстановлении Москвы на работах по укреплению берегов Москва-реки и строительстве Кремля. Но волею судеб автором портландцемента считается англичанин Дж. Аспдин (Joseph Aspdin), запатентовавший технологию в 1824 году. Начиная с 1836 года, Россия постоянно наращивала производство цемента, которое к 1913 году достигло 1,78 млн. тонн в год. Большинство предприятий располагалось на юге России, где месторождения известняка или мергеля выходят на поверхность (как говорят ученые — южнее границы последнего ледникового периода).

Хотя, практические работы с применением цементных смесей велись в 1813 году при восстановлении Москвы на работах по укреплению берегов Москва-реки и строительстве Кремля. Но волею судеб автором портландцемента считается англичанин Дж. Аспдин (Joseph Aspdin), запатентовавший технологию в 1824 году. Начиная с 1836 года, Россия постоянно наращивала производство цемента, которое к 1913 году достигло 1,78 млн. тонн в год. Большинство предприятий располагалось на юге России, где месторождения известняка или мергеля выходят на поверхность (как говорят ученые — южнее границы последнего ледникового периода).

Виды продукции

Все виды продукции являются производными от портландцемента. Минеральные добавки и вид основного сырья придают цементу различные свойства.

- Белый цемент — основа для отделочных смесей, цветного цемента марки ЦЦ. Применяется для строительства архитектурных объектов без последующей отделки.

- Быстротвердеющий цемент — применяется в строительстве быстровозводимых и заливных строений.

- Водонепроницаемый безусадочный цемент — применяется в строительстве для формирования гидроизоляции и заделки швов гидросооружений.

- Гидрофобный цемент — присадки снижают водопоглощающие свойства, что увеличивает срок хранения.

- Глиноземистый цемент — добавки глинозема (аллюминат и бокситы) увеличивают скорость отверждения с выделением большого количества тепла. Актуально для зимнего строительства. При добавлении гипса получается расширяющийся цемент марки РЦ.

- Напрягающий цемент — применяется для изготовления железобетонных изделий.

- Пуццолановый цемент — добавление тонкоизмельчённого активного кремнезёма увеличивает время схватывания и понижает тепловыделение. Актуально при возведении объектов с большими сечениями и объемами.

- Сульфатостойкий цемент — характеризуется жесткими ограничениями по содержанию трёхкальциевого алюмината и трёхкальциевого силиката. Применяется при возведении сооружений циклически контактирующих с водой.

В отдельную группу выделяются шлаковые цементы, которые изготавливаются из отходов металлургического производства или золы от сжигания сланцев и бурого угля. Применяется в производстве шлакоблоков.

Технология производства

Принцип производства цемента не претерпел кардинальных изменений с момента его изобретения. Основные процессы:

- Добыча известняка или мергеля открытым способом.

- Измельчение.

- Приготовление смеси.

- Обжиг.

- Выдержка. Выдержка производится в течение 1…2-х недель для завершения химических процессов.

- Помол, упаковка в мешки или закладка в силосы для хранения.

Различают два способа — сухой и мокрый. При использовании мокрого способа перемешивание происходит с добавлением воды, которую затем выпаривают. К достоинствам этого способа можно отнести равномерность смеси по составу и размеру фракций. Недостаток — большой расход энергии на выпаривание воды перед обжигом (энергозатраты составляют 20…25% стоимости).

Производится в клинкерной (вращающейся) печи с факельной горелкой. Печи для мокрой смеси вдвое длиннее и больше по диаметру, чем печи для сухой смеси. Температурный режим: верхняя загрузочная зона — 70…200 °С, зона декарбонизации — 700…1100 °С, зона спекания 1300…1450 °С, зона охлаждения — 1300…900 °С, с переходом в холодильник для быстрого охлаждения гранул.

Температурный режим: верхняя загрузочная зона — 70…200 °С, зона декарбонизации — 700…1100 °С, зона спекания 1300…1450 °С, зона охлаждения — 1300…900 °С, с переходом в холодильник для быстрого охлаждения гранул.

Сухой способ приготовления смеси получил развитие с появлением устройств экспресс-анализа состава смеси и технологий с автоматизацией процесса смешивания, что снизило энергетические затраты в 2…3 раза и увеличило съем продукции с одного квадратного метра производственной площади. На выходе получаются клинкерные гранулы.

Положение в отрасли

Пик развития производства цемента приходится на 1965…1972 годы. СССР занимал первое место в мире, производя 100…140 млн. тонн в год (мощности предприятий РСФСР — 89…95 млн. тонн). В 90-е годы было выведено из производства более половины предприятий общей мощностью 17. ..23 млн. тонн. Оставшиеся предприятия объединены в десяток производственно-строительных групп.

..23 млн. тонн. Оставшиеся предприятия объединены в десяток производственно-строительных групп.

Ведущие компании:

- Евроцемент Груп (13 крупнейших заводов по всей территории России).

- Холдинг Holcim Group.

- Группа компаний ЛСР.

- Консорциум United Cement Group.

- Холдинг Сибирский цемент.

- ХайдельбергЦемент Рус.

- Компания Lafarge.

Темпы ежегодного прироста за период 2009…2012 годы составлял 4,5 %, а в 2013 — 7,8% (объем 66,4 млн. тонн). В настоящее время 90% цемента производится по затратному «мокрому» способу.

Перспективы отрасли

В целом перспективы рынка цемента имеют основания для оптимизма. Потребность в цементе удовлетворяется промышленностью на 90%, а Правительство планирует строительство большого количества объектов (чемпионат мира по футболу, газопровод Южный поток, космодром Восточный, особый экономический статус Дальнего Востока и др.). Главным сдерживающим фактором развития отрасли является отставание в применении технологии сухого приготовления смеси. Законченная реконструкция ряда предприятий и ввод в строй нескольких новых позволит снизить процент «мокрого» производства до 70, что явно недостаточно (в Европе таких производств нет совсем). По данным ФТС РФ стоимость импортного цемента составляет 56…70 долларов за тонну, что существенно превышает среднюю внутреннюю цену 110…130 $/тонну (ДФО — 183 $/тонну). Такая ситуация (при объеме импорта 12…14 млн. тонн в год за последние два года) оказывает существенное давление на внутренних производителей.

Законченная реконструкция ряда предприятий и ввод в строй нескольких новых позволит снизить процент «мокрого» производства до 70, что явно недостаточно (в Европе таких производств нет совсем). По данным ФТС РФ стоимость импортного цемента составляет 56…70 долларов за тонну, что существенно превышает среднюю внутреннюю цену 110…130 $/тонну (ДФО — 183 $/тонну). Такая ситуация (при объеме импорта 12…14 млн. тонн в год за последние два года) оказывает существенное давление на внутренних производителей.

состав, технология и этапы изготовления

Дата: 10 января 2019

Просмотров: 42108

Коментариев: 3

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками.

Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами; - глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

[testimonial_view id=»3″]

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства

- Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты. Они характеризуются ценными физическими свойствами.

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью.

Содержит включения силиката, кварца.

Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины).

Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом; - гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов.

Полученная шихта имеет порошкообразную консистенцию;

Полученная шихта имеет порошкообразную консистенцию; - комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

История открытия и производства цемента в России и мире

Дата публикации: 03.04.2017 09:07

История создания цемента

Цемент – это широко используемый строительный материал, благодаря которому можно возводить строения повышенной прочности при относительной простоте строительных работ. На сегодняшний день он является неотъемлемой часть стройки, но большинство строителей не задумываются о том, как был создан цемент. Давайте обратимся к истории этого популярного строительного материала.

История создания цемента берет свое начало в третьем веке до н. э. Ученые и историки до сих пор не смогли установить точный век появления, поэтому дата условная. Ведь примерно в третьем веке появилось подобие этого материала – вяжущие вещества, схожие по свойствам с цементом, добывались путем обжига и измельчения горных пород. Они отличались от современного собрата слабой водостойкостью, были хрупкими и имели массу других недостатков.

э. Ученые и историки до сих пор не смогли установить точный век появления, поэтому дата условная. Ведь примерно в третьем веке появилось подобие этого материала – вяжущие вещества, схожие по свойствам с цементом, добывались путем обжига и измельчения горных пород. Они отличались от современного собрата слабой водостойкостью, были хрупкими и имели массу других недостатков.

Классический, всем известный цемент известен человечеству с начала 19-го века. Придумал его Е. Челиев, простой строитель, смешавший глину и известь. Его изобретение не было случайным – в то время российская промышленность требовала новых изучений в области создания строительных материалов. Спустя несколько лет Д. Аспинд, английский строитель, придумал обжигать смесь Челиева при большой температуре, затем измельчать ее и смешивать с водой. Этот способ изготовления используется до сих пор как основной.

С тех пор строительная индустрия сильно продвинулась вперед и на данный момент технология создания слегка изменилась, хотя и не отрекается от вековых традиций, а лишь совершенствуется.

Технология производства цемента

Как производят цемент? Из чего производят цемент? Эти и многие другие вопросы интересуют каждого строителя, который хочется стать профессионалом своего дела. Ведь знание основ строительных материалов очень помогает в работе. Современное производство цемента – это трудоемкий и точный процесс, который не терпит ошибок. К основному способу производства цемента можно отнести знаменитую смесь извести и глины, но при этом вместо извести могут добавляться и другие компоненты.

Основные этапы производства цемента:

l Добыча сырья для производства

Прежде всего требуется найти, доставить и обработать сырье. В качестве сырья зачастую используют глину и известняк, но порой встречаются и другие компоненты. Сначала известняк измельчают и сушат, а затем смешивают с глиной. Пропорции каждого компонента могут варьироваться в зависимости от того, какими характеристиками должен обладать готовый материал.

Пропорции каждого компонента могут варьироваться в зависимости от того, какими характеристиками должен обладать готовый материал.

l Обжиг

Второй шаг – обжиг полученной в первом этапе смеси. Ее кладут в промышленную печь, где обжигают при температуре более 1000 градусов по Цельсию. После обжига она превращается в так называемый клинкер. Его измельчают до порошкового состояния, завершая этап.

l Смешивание

Третий и заключительный – смешивание всех необходимых составляющих для получения классического порошкового бетона. В клинкер, полученный во втором этапе, добавляется гипс и специальные добавки, придающие вязкость при «мокрой» кладке и прочность при застывании.

Вот и все, цемент готов. Производитель фасует его по мешкам или отправляет навалом.

Объемы производства цемента в России

Объемы производства цемента в России составляют около 60 млн. тонн ежегодно. Каждый год эта цифра варьируется в зависимости от экономической обстановки и прочих факторов, она может как существенно понижаться (что наблюдалось в 2015-2016г.г), так и повышаться.

тонн ежегодно. Каждый год эта цифра варьируется в зависимости от экономической обстановки и прочих факторов, она может как существенно понижаться (что наблюдалось в 2015-2016г.г), так и повышаться.

Читайте интересную статью о сроках хранения цемента

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемого химического соединения кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой.Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной плите. Этим грубым методом он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Этим грубым методом он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов.Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом. Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания.Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхнюю часть. На нижнем конце — ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативного топлива или газа с принудительной тягой.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность сжигания.

Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность сжигания.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Как производят цемент и бетон

Цемент — важнейший ингредиент бетона.Это мелкий порошок, который действует как клей, скрепляющий бетон при смешивании с водой, песком и заполнителями.

Цемент производится путем нагревания точной смеси мелкоизмельченного известняка, глины и песка во вращающейся печи до температуры, достигающей 1450ºC. Это приводит к производству цементного клинкера, промежуточного продукта при производстве цемента. Цементный клинкер выходит из печи, охлаждается, а затем тонко измельчается для получения порошка, известного как цемент. На топливо, сжигаемое для обогрева печи, приходится около 40% выбросов при производстве цемента.Остальные 60% — это «технологические выбросы», т.е. когда известняк перегрет, он высвобождает свои углеродные атомы и образует в печи CO 2 , которые практически невозможно восстановить. Канадская цементная и бетонная промышленность применяет ряд инновационных мер для дальнейшего сокращения выбросов углекислого газа.

Это приводит к производству цементного клинкера, промежуточного продукта при производстве цемента. Цементный клинкер выходит из печи, охлаждается, а затем тонко измельчается для получения порошка, известного как цемент. На топливо, сжигаемое для обогрева печи, приходится около 40% выбросов при производстве цемента.Остальные 60% — это «технологические выбросы», т.е. когда известняк перегрет, он высвобождает свои углеродные атомы и образует в печи CO 2 , которые практически невозможно восстановить. Канадская цементная и бетонная промышленность применяет ряд инновационных мер для дальнейшего сокращения выбросов углекислого газа.

Цемент составляет лишь небольшую часть рецептуры бетона, обычно составляя от 7% до 10% бетонной смеси. Другими основными компонентами бетона являются песок, гравий (мелкий и крупный заполнитель) и вода.

Химические вещества, называемые добавками, иногда добавляют на стадии производства бетона для улавливания воздуха, удаления воды, изменения вязкости и изменения других эксплуатационных свойств. Производители улучшают процесс склеивания цемента на стадии производства бетона с помощью дополнительных вяжущих материалов (SCM), которые поступают из потоков промышленных отходов.

Производители улучшают процесс склеивания цемента на стадии производства бетона с помощью дополнительных вяжущих материалов (SCM), которые поступают из потоков промышленных отходов.

Основные ингредиенты цемента (известняк, песок и глина) и бетона (цемент, смешанный с песком, гравием и водой) являются одними из наиболее широко доступных сырьевых материалов на Земле.

| Цементный порошок | Основные ингредиенты бетона: (цемент, смешанный с песком, гравием и водой) | Доля различных ингредиентов в типичной бетонной смеси |

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но, в более узком смысле, связующие материалы, используемые в строительстве и гражданском строительстве. Цементы такого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают. Отверждение и отверждение являются результатом гидратации, которая представляет собой химическое сочетание цементных смесей с водой, которое дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

Цементы такого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают. Отверждение и отверждение являются результатом гидратации, которая представляет собой химическое сочетание цементных смесей с водой, которое дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

Процесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc. В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств. Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры.Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры.Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться сам по себе (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель. Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей составляет от 19 до 25 мм (0.От 75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм (6 дюймов), когда бетон помещается в большие массы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий.Продукция собирается на фабриках и поставляется готовой к установке.

Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий.Продукция собирается на фабриках и поставляется готовой к установке.

Заливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.comПроизводство цемента чрезвычайно широко, так как бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасПроизводство цемента | Американское литейное общество

Что такое портландцемент?

Многие путают термины «цемент» и «бетон».«Портландцемент — это промышленный продукт, который входит в состав различных бетонных изделий. Портландцемент продается в виде мелкодисперсного порошка, который смешивают с водой и заполнителями для изготовления бетона на портландцементе (PCC). Портландцемент состоит из силикатов кальция, алюминатов кальция, алюмоферритов кальция и, как правило, небольшого количества гипса. Когда в цемент добавляется вода, минералы кальция гидратируются и образуют гель. Этот гель скрепляет заполнитель в бетоне.

Портландцемент состоит из силикатов кальция, алюминатов кальция, алюмоферритов кальция и, как правило, небольшого количества гипса. Когда в цемент добавляется вода, минералы кальция гидратируются и образуют гель. Этот гель скрепляет заполнитель в бетоне.

Существует восемь типов портландцементов, каждый из которых имеет особые свойства и химические требования.Однако производственный процесс по сути тот же и является продуктом работы печи. Производство цемента — это двухэтапный процесс. Такие материалы, как известняк, содержащий оксид кальция, смешиваются с кремнеземом и глиноземными материалами, такими как песок, сланец или глина. Сырье обычно сушат и измельчают, а затем смесь нагревают во вращающейся печи с образованием клинкера. Затем клинкер смешивают с гипсом и другими материалами и измельчают до мелкого порошка (сито 200 меш), известного как портландцемент.

Как литейный песок используется при производстве портландцемента?

Литейный песок считается «альтернативным материалом», который может заменить первичное сырье. Сырье, используемое при производстве портландцемента, должно содержать соответствующие пропорции оксида кальция, кремнезема, глинозема и оксида железа. Смеси портландцемента обычно содержат 10-12 мас.% Кремнезема и оксиды алюминия и железа (2-5 мас.%). Эти минеральные компоненты являются важными компонентами большинства формовочных песков, поэтому они могут заменять первичные минералы.Согласно исследованию, проведенному в 2008 году Портлендской цементной ассоциацией, 13 из цементных печей страны получали формовочный песок. Измельченный ваграночный шлак также может быть использован в качестве сырья для производства цемента.

Сырье, используемое при производстве портландцемента, должно содержать соответствующие пропорции оксида кальция, кремнезема, глинозема и оксида железа. Смеси портландцемента обычно содержат 10-12 мас.% Кремнезема и оксиды алюминия и железа (2-5 мас.%). Эти минеральные компоненты являются важными компонентами большинства формовочных песков, поэтому они могут заменять первичные минералы.Согласно исследованию, проведенному в 2008 году Портлендской цементной ассоциацией, 13 из цементных печей страны получали формовочный песок. Измельченный ваграночный шлак также может быть использован в качестве сырья для производства цемента.

Как портландцемент работает с литейным песком?

Портландцемент, изготовленный из формовочного песка, соответствует всем требованиям к качеству и характеристикам портландцемента, изготовленного исключительно из первичных материалов. Исследование Американского литейного общества показало, что портландцемент, изготовленный из формовочного песка, может иметь более высокую прочность на сжатие, чем портландцемент, изготовленный из обычного сырья.

Литейный песок используется в качестве исходного сырья при производстве портландцемента. Различные типы портландцемента имеют разные химические и физические требования из-за различного использования цемента. Стандарт ASTM C-150, Стандартные спецификации для портландцемента, обозначает различные типы портландцемента.

Какие технические проблемы связаны с литейным песком при производстве портландцемента?

Химическая консистенция формовочных песков более важна, чем физические характеристики при определении пригодности для производства портландцемента.Содержание кремнезема в формовочных песках превышает минимальное 80% -ное содержание кремнезема, которое требуется для обжига портландцемента, и наличие других элементов, таких как железо и алюминий, является преимуществом. Содержание глины в формовочном песке может быть проблемой, если она создает проблемы с текучестью в цементных печах с процессами смешивания влажного сырья.

Хотя формовочный песок может быть отличным сырьем для производства портландцемента, расстояния транспортировки могут быть препятствием для поиска большего количества формовочного песка для печей портландцемента. В Соединенных Штатах всего 118 цементных печей, некоторые из которых владеют соседними карьерами, где известняк и другие первичные заполнители перерабатываются для производства цемента.

В Соединенных Штатах всего 118 цементных печей, некоторые из которых владеют соседними карьерами, где известняк и другие первичные заполнители перерабатываются для производства цемента.

Существуют ли какие-либо конкретные проблемы обеспечения / контроля качества, о которых необходимо знать поставщикам и / или конечным пользователям?

Просеянный формовочный песок может быть желательным сырьем для производства цемента, если расстояния транспортировки не препятствуют его использованию. Системы подачи печи предназначены для работы с крупнозернистыми материалами, а просеянный формовочный песок уже является мелким заполнителем.Это означает, что использование формовочного песка позволяет избежать затрат и воздействия на окружающую среду, связанных с измельчением другого сырья.

Литейный песок, предназначенный для цементной печи, должен быть просеян, чтобы на нем не было мусора, торцов керна, постороннего металла и посторонних материалов. Металл, в частности, может повредить питающие системы печи. Стыки керна можно измельчать и смешивать с другими песчаными потоками, если сохраняется химическая консистенция. Следует избегать использования формовочного песка из силиката натрия, поскольку этот конкретный тип связующего изменяет химический состав цемента.Самым большим препятствием для увеличения использования формовочного песка в производстве цемента является получение необходимого количества просеянного песка на постоянной основе.

Стыки керна можно измельчать и смешивать с другими песчаными потоками, если сохраняется химическая консистенция. Следует избегать использования формовочного песка из силиката натрия, поскольку этот конкретный тип связующего изменяет химический состав цемента.Самым большим препятствием для увеличения использования формовочного песка в производстве цемента является получение необходимого количества просеянного песка на постоянной основе.

Существуют ли какие-либо особые экологические проблемы, связанные с использованием литейного песка в портландцементе?

Ассоциация портландцемента разработала программу по повышению устойчивости производства и использования портландцемента. Использование формовочного песка в процессе производства портландцемента помогает создать более экологичный продукт.Для удовлетворения спроса на портландцемент требуется огромное количество сырья, содержащего известь, кремнезем, глинозем и оксид железа. Производство цемента — это очень энергоемкая промышленная деятельность. В дополнение к сокращению использования первичного материала, использование формовочного песка позволяет экономить энергию за счет исключения добычи, дробления и измельчения первичного сырья до размера зерна.

В дополнение к сокращению использования первичного материала, использование формовочного песка позволяет экономить энергию за счет исключения добычи, дробления и измельчения первичного сырья до размера зерна.

Щелкните по ссылкам ниже, чтобы получить дополнительные ресурсы и информацию о цементе.

Портлендская цементная ассоциация

http: // www.цемент.org/manufacture/

Вопросы и ответы: Почему выбросы цемента имеют значение для изменения климата

Если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов в мире.

В 2015 году он произвел около 2,8 млрд тонн CO2, что эквивалентно 8% от общемирового объема — больше, чем у любой другой страны, кроме Китая или США.

Использование цемента будет расти, поскольку глобальная урбанизация и экономическое развитие увеличивают спрос на новые здания и инфраструктуру.Наряду с другими частями мировой экономики цементной промышленности необходимо будет резко сократить выбросы, чтобы достичь целей Парижского соглашения по температуре. Однако пока достигнут лишь ограниченный прогресс.

Однако пока достигнут лишь ограниченный прогресс.

Снижение выбросов от цемента. Инфографика Розамунд Пирс для Carbon Brief.

Что такое цемент?

Цемент используется в строительстве для связывания других материалов. Его смешивают с песком, гравием и водой для производства бетона, самого широко используемого строительного материала в мире.Ежегодно используется более 10 миллиардов тонн бетона.

Промышленным стандартом является портландцемент. Он был изобретен в начале 1800-х годов и назван в честь строительного камня, широко использовавшегося в то время в Англии. Сегодня он используется в 98% бетона во всем мире, при этом ежегодно производится 4 миллиарда тонн.

Производство портландцемента, который действует как связующее, является важным этапом в производстве портландцемента. Известняк (CaCO3) «кальцинируется» при высоких температурах в цементной печи с образованием извести (CaO), что приводит к выбросу углекислого газа.В целом происходит следующая реакция:

Почему цемент выделяет столько CO2?

Около половины выбросов цемента — это технологические выбросы, возникающие в результате вышеуказанной реакции. Это основная причина, по которой выбросы цемента часто трудно сократить: поскольку этот CO2 выделяется в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Это основная причина, по которой выбросы цемента часто трудно сократить: поскольку этот CO2 выделяется в результате химической реакции, его нельзя устранить путем замены топлива или повышения эффективности.

Еще 40% выбросов цемента происходит от сжигания ископаемого топлива для нагрева обжиговых печей до высоких температур, необходимых для этого процесса обжига.Последние 10% выбросов приходятся на топливо, необходимое для добычи и транспортировки сырья.

Таким образом, выбросы цемента в значительной степени зависят от доли клинкера, используемого в каждой тонне цемента. Вид топлива и эффективность оборудования, используемого при производстве клинкера, также имеют значение.

Между тем, согласно прогнозам, в ближайшие 40 лет площадь зданий в мире увеличится вдвое. Это означает, что производство цемента должно вырасти примерно до 5 миллиардов тонн к 2030 году, что на 25% больше, чем сегодня, и в четыре раза превысит уровень 1990 года.

Таким образом, одного повышения эффективности будет недостаточно для значительного сокращения выбросов в этом секторе.

Какие страны имеют высокие выбросы цемента?

Китай, безусловно, является крупнейшим производителем цемента, за ним с большим отрывом следуют Индия и страны ЕС вместе взятые, как показывает график ниже из недавнего отчета Chatham House. Три четверти производства цемента с 1990 года приходилось на Китай, где в период с 2011 по 2013 год было использовано больше цемента, чем в США за весь ХХ век.

Производство цемента и выбросы с 2010 по 2015 год. Источник: Анализ Olivier et al. (2016) от Chatham House.

В Китае также наблюдается высокий уровень производства цемента в расчете на душу населения, поскольку он переживает быструю урбанизацию, когда многие люди переезжают в высотные или малоэтажные здания из цемента. Однако потребление в Китае может быть близким к стабилизации.

Напротив, потребление в Индии будет значительно увеличиваться, поскольку она, в свою очередь, быстро урбанизируется и строит инфраструктуру.Ожидается, что наибольший рост в будущем произойдет в Индии и других развивающихся рынках.

Мужчина поднимает поддон с цементом на строительные леса, Пенджаб, 2011 г. Фото: imageBROKER / Alamy Stock Photo.

По данным Chatham House, в Европе существующие печные мощности способны удовлетворить будущий спрос на цемент. Он добавляет, что европейские производители цемента также являются одними из самых продвинутых в использовании альтернативных видов топлива. Однако более старое оборудование отстает от Индии и Китая по энергоэффективности.

Аналогичным образом, США, четвертый по величине потребитель цемента, отстают от других крупных производителей по показателям энергоэффективности и соотношению клинкера.

Снизились ли выбросы цемента?

По данным Chatham House, средняя интенсивность выбросов CO2 при производстве цемента — выбросы на тонну произведенной продукции — снизилась на 18% во всем мире за последние несколько десятилетий. Однако выбросы по сектору в целом значительно выросли, а с 1990 года спрос увеличился втрое.

На данный момент прогресс достигнут в трех основных областях. Во-первых, более эффективные печи для обжига цемента сделали производство менее энергоемким. Это может еще больше улучшиться: среднее глобальное потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием современных наилучших доступных технологий и практики.

Во-первых, более эффективные печи для обжига цемента сделали производство менее энергоемким. Это может еще больше улучшиться: среднее глобальное потребление энергии на тонну цемента по-прежнему примерно на 20% выше, чем производство с использованием современных наилучших доступных технологий и практики.

Во-вторых, использование альтернативных видов топлива также снизило выбросы — например, использование биомассы или отходов вместо угля. По словам Chatham House, это особенно актуально в Европе, где сейчас около 43% потребления топлива приходится на альтернативные виды топлива.

В-третьих, сокращение доли портландского клинкера в цементе также привело к сокращению выбросов. По данным Chatham House, цемент с высоким содержанием смеси может снизить выбросы на килограмм до четырех раз. Клинкер можно заменить другими цементоподобными материалами, включая отходы от сжигания угля и сталеплавильного производства. Однако это может повлиять на свойства цемента, поэтому подходит только для некоторых конечных применений.

Среднее мировое соотношение клинкера (клинкер: цемент) упало до 0,65 в 2014 году с большим диапазоном от 0.57 в Китае до 0,87 в Евразии.

По данным Международного энергетического агентства (МЭА), после нескольких десятилетий прогресса удельный вес цемента в цементе с 2014 по 2016 год мало изменился. Это связано с тем, что повышение энергоэффективности было компенсировано небольшим увеличением доли клинкера, говорится в сообщении.

Тем не менее, общие выбросы цемента в последние годы не изменились или снизились, так как спрос в Китае стабилизировался.

BioMason использует бактерии для выращивания цементных кирпичей, которые, по ее словам, могут связывать углерод.Предоставлено: bioMASON, Inc.

.Насколько можно сократить выбросы цемента?

МЭА и отраслевая инициатива по устойчивому развитию цемента (CSI) недавно выпустили новую дорожную карту с низким уровнем выбросов углерода, показывающую, как они считают, что выбросы могут быть сокращены в соответствии со сценарием «2C» и сценарием «ниже 2C». Дорожная карта предполагает, что к 2050 году спрос на цемент вырастет на 12-23%.

Дорожная карта предполагает, что к 2050 году спрос на цемент вырастет на 12-23%.

Для сценария 2 ° C — в соответствии с 50% вероятностью ограничения роста глобальной температуры до 2 ° C по сравнению с доиндустриальным уровнем к 2100 году — в дорожной карте говорится, что необходимо сокращение выбросов цемента на 24%.(Стоит отметить, что это не соответствует Парижскому соглашению, которое требует, чтобы повышение температуры оставалось как минимум «значительно ниже» 2 ° C.)

Дорожная карта основана на четырех направлениях действий по сокращению выбросов.

Три из них — это стратегии, которые ранее использовались цементной промышленностью для ограничения выбросов, а именно: повышение энергоэффективности, топливо с низким уровнем выбросов и более низкое соотношение клинкера.

Например, дорожная карта устанавливает целевой средний глобальный коэффициент клинкера, равный 0.60 к 2050 году по сравнению с 0,65. Это серьезная проблема: Chatham House отмечает, что к 2050 году ему потребуется примерно на 40% больше заменителей клинкера, чем сегодня, в то время, когда доступность традиционных заменителей — летучей золы и доменного шлака -, вероятно, начнет падать.

Четвертая область — это «инновационные технологии», что по сути является сокращением для сокращения выбросов с помощью улавливания и хранения углерода (CCS). Это еще не использовалось в цементной промышленности (испытания стержней), но дорожная карта предполагает, что интеграция CCS в цементном секторе достигнет коммерческого внедрения к 2030 году.Неуверенность в возможности быстрого наращивания масштабов CCS и его высокая стоимость являются основными препятствиями на пути его использования для сокращения выбросов бетона.

На диаграмме ниже показан анализ Chatham House дорожной карты цемента МЭА и CSI. Красная пунктирная линия показывает сокращение выбросов на 24% в соответствии со сценарием 2C (2DS) к 2050 году.

Способы сокращения выбросов цемента, ведущие к «парижскому» пути. Показаны три сценария: «сценарий эталонной технологии» (RTS), «сценарий 2C» (2DS) и «сценарий за пределами 2C» (B2DS).Источник: Анализ Chatham House технологической дорожной карты МЭА и CSI (2018).

В дорожной карте также изложен сценарий «за пределами 2C» (B2DS; фиолетовая пунктирная линия выше), в соответствии с которым потребуется гораздо большее сокращение выбросов на 60%. В этой дорожной карте говорится, что доля общих выбросов CO2 от цемента, улавливаемых CCS, должна увеличиться более чем вдвое по сравнению со сценарием 2C, до 63% в 2050 году. Он отмечает, что этого «будет сложно достичь».

Chatham House также отмечает, что потребуется более резкое сокращение, «если предположения о вкладе технологий CCS окажутся оптимистичными».Там написано:

«Переход за пределы 2DS потребует преобразовательных действий в отношении замещения клинкера, новых цементов и CCS, а также внедрения ряда подходов со стороны спроса за пределами сектора для снижения общего потребления. Они также становятся более важными, если CCS окажется слишком сложным для масштабирования ».

Могут ли «новые» цементы сократить выбросы?

Некоторые компании изучали «новые» цементы, которые полностью исключают необходимость в портлендском клинкере. Если бы они могли соперничать с портландцементом по стоимости и характеристикам, они бы предложили способ значительного сокращения выбросов.

Если бы они могли соперничать с портландцементом по стоимости и характеристикам, они бы предложили способ значительного сокращения выбросов.

Однако ни один из них еще не получил широкого коммерческого использования и в настоящее время используется только в нишевых приложениях. Более того, инновации в этом секторе, как правило, сосредоточены на постепенных изменениях, как показывает глобальный патентный поиск Chatham House, с ограниченным вниманием к новым цементам.

Цементы на основе геополимеров, например, были предметом исследований с 1970-х годов. В них не используется карбонат кальция в качестве ключевого ингредиента, они затвердевают при комнатной температуре и выделяют только воду. Zeobond и banahUK входят в число фирм, производящих их, и обе заявляют о сокращении выбросов примерно на 80-90% по сравнению с портландцементом.

Есть также несколько фирм, разрабатывающих цементы с углеродным отверждением, которые поглощают CO2, а не воду, по мере затвердевания. Если абсорбция CO2 может быть выше, чем CO2, выделяемый во время их производства, цементы потенциально могут использоваться в качестве поглотителя углерода.

Если абсорбция CO2 может быть выше, чем CO2, выделяемый во время их производства, цементы потенциально могут использоваться в качестве поглотителя углерода.

Шлакоблок Solidia Concrete ™. Кредит: Solidia

Американская фирма Solidia, например, утверждает, что ее бетон выделяет до 70% меньше CO2, чем портландцемент, включая этот этап секвестрирования. В настоящее время компания сотрудничает с крупным производителем цемента LafargeHolcim.

Точно так же британский стартап Novacem — дочернее предприятие Имперского колледжа Лондона — заявил в 2008 году, что замена портландцемента его «углеродно-отрицательным» продуктом позволит отрасли стать чистым поглотителем выбросов CO2. Однако фирме не удалось собрать достаточно средств для продолжения исследований и производства.

Другие фирмы используют совершенно другие материалы для производства цемента. Например, стартап Biomason из Северной Каролины использует бактерии для выращивания цементных кирпичей, которые, по его словам, не менее сильны, чем традиционная кладка и улавливают углерод.

В таблице ниже, предоставленной Chatham House, обобщены этапы развития нескольких альтернативных технологий производства цемента.

Цементы низкоуглеродистые на разных этапах инновационного цикла. Источник: Chatham House (2018).

Какие препятствия на пути к низкоуглеродистому цементу?

Есть несколько причин, по которым низкоклинкерные или новые цементы до сих пор не получили широкого распространения.

Эти технологии менее апробированы, чем портландцемент, который веками использовался в строительстве.Это приводит к сопротивлению со стороны потребителей цемента, особенно в секторе, который по очевидным причинам склонен ставить безопасность во главу угла. Многие из этих новых технологий также недостаточно зрелы, чтобы получить широкое распространение.

Альтернативы также имеют более ограниченное применение, что означает, что может не быть единственной замены портландцементу. Поэтому их использование означало бы отход от предписывающих стандартов. В настоящее время почти все стандарты, нормы проектирования и протоколы испытаний цементных вяжущих и бетона основаны на использовании портландцемента, отмечает Chatham House.Добавляет:

В настоящее время почти все стандарты, нормы проектирования и протоколы испытаний цементных вяжущих и бетона основаны на использовании портландцемента, отмечает Chatham House.Добавляет:

«Новые подходы и особенно новые отраслевые стандарты требуют длительного обсуждения и тестирования. Например, для утверждения и внедрения нового стандарта в ЕС могут потребоваться десятилетия ».

Однако недавние достижения в испытании материалов для бетона могут позволить лучше понять его химический состав, что даст больше уверенности для корректировки отраслевых стандартов.

Альтернативные цементы также должны иметь возможность конкурировать с портландцементом по стоимости, особенно в отсутствие сильного нормативного или политического давления, такого как цены на углерод.Но переход может потребовать инвестиций в новое оборудование или более дорогие материалы, которые могут окупиться через несколько лет, говорит Chatham House.