особенности древесностружечных, древесноволокнистых изделий, OSB, УСБ, МДФ, фото

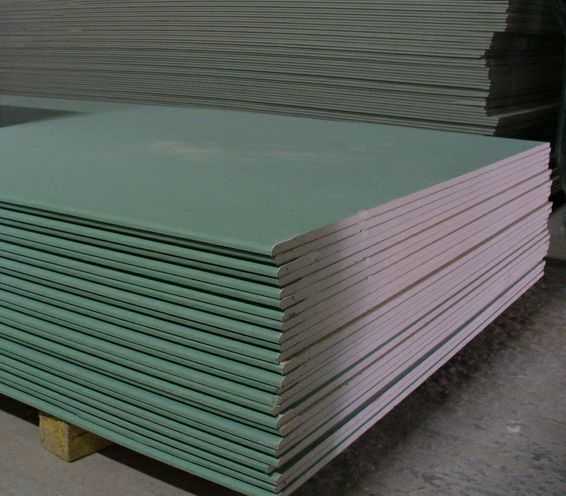

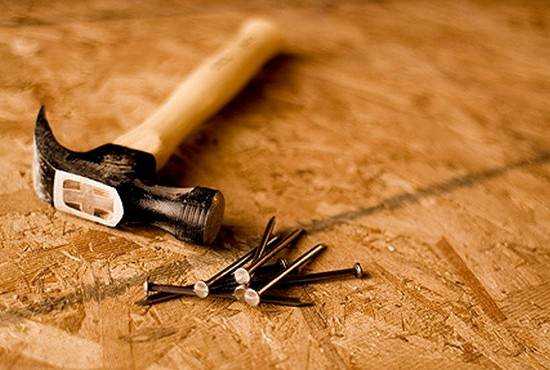

Для выравнивания деревянных и бетонных полов используют современные деревянные, а точнее древесноволокнистые плиты OSB. Этот способ позволяет легко и быстро выровнять поверхность пола без трудоемких и дорогих мокрых процессов, ведь плита для пола ГСП монтируется обычными гвоздями или саморезами.

Мы расскажем, что собой представляют полы из OSB плиты и как их следует монтировать.

Для выравнивания поверхности кладется плита на пол osb.

Древесные плиты

Состав и особенности

Плита для пола УСБ состоит из прессованных опилок.

Существует множество различных древесных плит: фанера, МДФ, ДСтП, ЦСП, ЛДСП и ОСП (OSB). Однако в последнее время для строительства черновых полов и выравнивания стяжек и плит чаще всего используют именно OSB, так как плита для пола ОСВ обладает лучшими характеристиками при той же, а часто и меньшей стоимости.

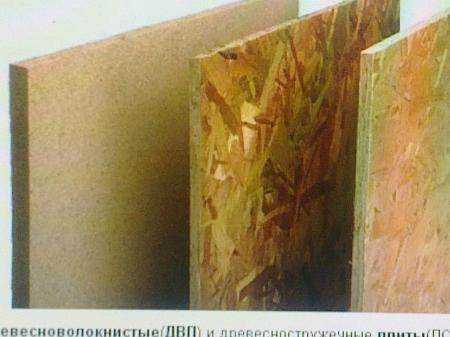

Существуют различные виды плит из древесины.

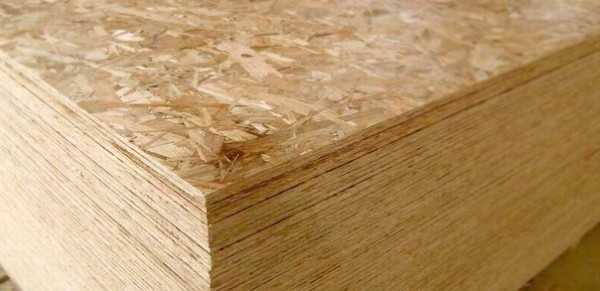

Аббревиатура OSB расшифровывается как «Oriented Strand Board», что в переводе на русский язык звучит как «ориентированно-стружечная плита». Это название отражает структуру материала и способ его производства: древесину строгают на крупные щепки, длиной до 150 мм и толщиной около 0.7 мм.

Щепки затем прессуют слоями, ориентированными в перпендикулярных направлениях, и в результате получается плита с высокими прочностными характеристиками, причем эти характеристики одинаковы во всех направлениях и по всей площади изделия.

На фото видна многослойная структура стружечной плиты.

Для склеивания щепок и слоев используют различные разновидности смол: карбамидно-формальдегидные, меламиноформальдегидные, мочевиноформальдегидные и фенолформальдегидные. Все эти смолы являются токсичными для человека и способны выделять в атмосферу такие вещества, как метанол, фенол и формальдегид.

Однако современные технологии производства этого материала позволяют создавать изделия с показателем эмиссии формальдегида Е1 и ниже, что вполне приемлемо для жилых помещений.

Также существует технология, где вместо формальдегидной смолы используется метилендифенилдиизоцианат (MDI), который не выделяет вредных веществ. Такие изделия обычно маркируют с приставкой «eco» или «green».

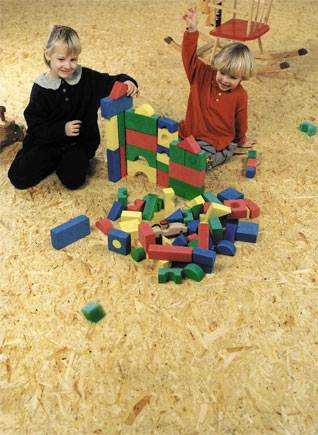

Для жилых помещений лучше использовать экологически безопасные материалы.

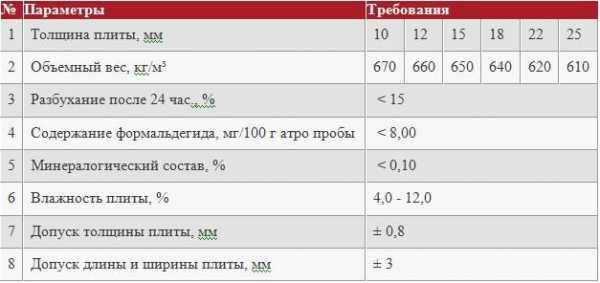

Древесностружечная плита для пола имеет такие характеристики:

- Достаточно высокая прочность материала. Физико-механические свойства ОСП-плиты примерно в 2 – 2.5 раза превышают аналогичные показатели ДСтП и сравнимы с характеристиками хвойной фанеры;

- Отличная влагостойкость (OSB-3 и выше). Материал после суточного пребывания в воде набухает не более чем на 15% (чаще ближе к 10), а после высыхания восстанавливает свою геометрию и свойства. Рекомендован для использования во влажных помещениях и на улице;

- Материал не боится биологической коррозии, что для древесины особенно важно, ведь она является традиционным питательным субстратом для насекомых, грибов и бактерий;

- Ориентированно-стружечные плиты очень просты в обработке и монтаже: они легко нарезаются, пилятся, сверлятся, пробиваются гвоздями, шурупами, клеятся, прибиваются скобами. Также следует отметить относительно небольшой удельный вес материала, которые позволяет поднимать плиты на высоту без использования специальной техники;

- OSB-плита для пола из ориентированных щепок лучше удерживает крепежные изделия, по сравнению с ДСтП и фанерой прочность крепежа увеличена на 25%;

- Высокое качество и низкий уровень дефектов. Структура материала однородна по своим физико-механическим показателям, в ней отсутствуют пустоты, сучки, расслоения и прочие дефекты, характерные для других видов древесных плит;

- Плиты OSB можно покрывать лаком, красками, воском, практически всеми видами внутренней и наружной отделки. Это делает их применение в гражданском строительстве особенно привлекательным.

ОСП используют для обшивки различных конструкций и поверхностей.

Важно!

Как видим, ОСП имеют множество преимуществ и может применяться в гражданском и жилищном строительстве, что делает этот материал особенно популярным.К его преимуществам также относится невысокая цена, что часто является основным аргументом в пользу выбора данного материала.

Использование для обшивки полов

Пол из плиты OSB подходит для жилых и даже детских помещений.

Все вышеперечисленные свойства и характеристики позволяют широко использовать стружечные плиты для выравнивания и обшивки полов, причем, с их помощью можно создавать как черновые полы, так и финишные покрытия. Также данный материал удобно использовать для так называемой «сухой» стяжки, когда неровности пола устраняют путем настила на него слоя древесных плит.

Стружечные материалы применяют даже в качестве финишного покрытия пола.

Далеко не всегда имеется возможность выполнить стяжку пола по стандартной технологии с использованием цементно-песчаного раствора и маяков. Материалы для наливных полов порой слишком дороги, а их монтаж своими руками вызывает ряд затруднений у неподготовленных строителей. Другое дело ОСП: дешево, просто и быстро, при этом результат вполне приемлемый и нареканий почти никогда не вызывает.

Для настилки на пол удобно использовать шпунтованные изделия.

Настилка на пол выполняется двумя способами:

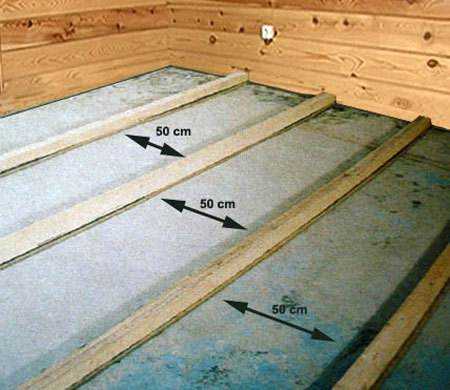

- По лагам. При этом на пол сначала крепят обрешетку из деревянного бруса, которую выставляют по уровню, а затем обшивают двойным слоем древесных плит. Способ позволяет наиболее успешно выравнивать поверхность, при этом есть возможность уложить в подпольное пространство утеплитель или звукоизоляцию;

- По «плавающей» технологии. Плиты укладывают прямо на бетонную или деревянную основу, оставляя технологические зазоры между полом и стенами. Для этого способа требуется, чтобы основание было достаточно ровным, и ОСП выполняет функцию звукоизоляции и дополнительного утепления.

Плавающая технология укладки.

Важно!

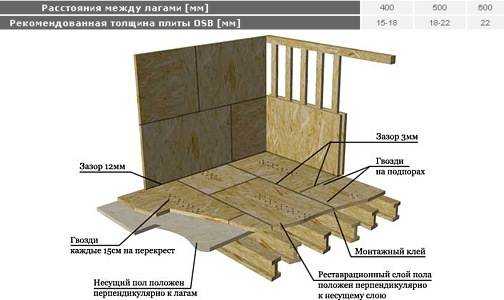

При обшивке пола следует помнить, что материал имеет заметный коэффициент температурного расширения, поэтому между отдельными листами оставляют деформационный зазор не менее 3 мм с каждой стороны.

Чаще всего применяют первый метод, так как он позволяет быстро и легко выровнять пол и сделать хорошую основу для таких напольных покрытий, как линолеум, ламинат или паркет. Поэтому далее мы будем рассматривать именно эту технологию укладки материла.

Лаги позволяют максимально выровнять любой пол.

Важно!

Иногда для таких же целей используют плиты на пол МДФ, которые также отличаются неплохими показателями, однако их стоимость намного выше, и они боятся влаги.

ОСП может быть использована как плита для теплого пола. Формат плиты для теплого пола предполагает низкую теплопроводность и достаточную жесткость, и всеми этим требованиям стружечные плиты вполне соответствуют, однако есть одно существенное «но»: при нагревании адгезионная смола будет выделять повышенное количество вредных соединений, что может привести к нежелательным последствиям, поэтому мы рекомендуем применять материал только по прямому назначению.

Монтаж

Работа выполняется простыми инструментами.

Если вас заинтересовала технология выравнивания сухой стяжкой из ОСП, то вам пригодится наша инструкция:

- Вдоль короткой стенки комнаты на пол монтируем брус сечением 50х50 мм с шагом 50 см. Выставляем все бруски по уровню строго горизонтально, для этого используем подкладки из тонкой фанеры, обработанной антисептиком. Далее выкладываем листы для пола и определяем места их стыков с учетом зазоров по 12 мм от стен и по 3 мм с каждой стороны, и монтируем в этих местах ригеля (перемычки, перпендикулярные лагам) из того же бруса;

Укладываем лаги, которые фиксируем к полу дюбелями;

- Начинаем укладку плит толщиной 20 мм на пол. Расстояние до стен – 12 мм, расстояние между листами – 3 мм, все стыки должны лежать на лагах и ригелях, швы смещаем наподобие кирпичной кладки;

Правила укладки листов просты и понятны из схемы.

- Покрываем весь пол, затем укладываем второй слой, но при этом кладем плиты так, чтобы стыки предыдущего слоя перекрывались;

Накрываем пол еще одним слоем, гвозди (саморезы) забиваем через каждые 15 см.

- Зазоры заполняем эластичным герметиком.

Зазоры и щели заполняем герметиком.

Важно!

Если используется шпунтованный материал, тогда места стыков проклеиваем монтажным клеем для дерева, а стыки после укладки не герметизируем.

Вывод

С помощью ориентированно-стужечных листов можно быстро и без особых затрат выровнять пол перед финишной отделкой ламинатом, линолеумом или паркетом. Данный материал неплохо себя показал и полностью соответствует заявленным характеристикам, поэтому полы из OSB плиты отлично подходят для укладки финишных покрытий.

shkolapola.club

что лучше для пола, сравнение применения и экологичности

Плиты ОСБ применялись в строительстве задолго до того, как была придумана фанера. Их изготавливали из склеенных щепок, делая этот материал более дешёвым аналогом современного материала. С появлением современной фанеры возникла конкуренция и споры, какой из строительных элементов лучше для укладки пола.

По своим свойствам и местам применения оба материала сильно схожи между собой. OSB – плита из многих слоёв прессованной стружки (щепок). Для изготовления в большинстве случаев применяют осину. А фанера делается из нескольких слоёв лущёного шпона, в качестве древесины чаще используют хвойные породы, такие как лиственница или сосна (например, модели ФК и ФСФ).

Свойства материалов

Если сравнивать ОСБ с другими подобными материалами, можно сразу подчеркнуть один большой плюс – для её изготовления не применяют токсических веществ. Для склеивания слоёв плит применяют синтетический воск, специальные смолы или борную кислоту, поэтому, в плане экологичности доски из OSB имеют значительное преимущество.

В производстве многие виды фанеры содержат формальдегиды, их токсичность ограничивает места применения, в жилых помещениях установка таких материалов недопустима.

В зависимости от толщины и прочности применяются в разных местах:

- для жилых домов, при небольшом уровне влажности;

- как промежуточный слой под паркет или линолеум, кладут только в сухих помещениях;

- для помещений с повышенной влажностью и нагрузками;

- в каркасном домостроении.

Для укладки пола применяется специальная плита ОСБ с наличием шпунтов и пазов, как на евровагонках. Это значительно упрощает способ укладки пола, так как стыковка между элементами будет более удобной и ровной.

При выборе материала следует обратить внимание, в каких условиях он будет эксплуатироваться, таким образом, будет проще определить что лучше.

Что касательно цены, то постелить OSB гораздо дешевле.

Для изготовления фанеры используется другая технология. Склеивание слоёв шпона между собой производится перпендикулярно, это необходимо для улучшения плотности между элементами. Для соединения применяют вязкий клей или лак. Укладка пола производится такими материалами как ФК, ФБА и ФСФ.

Применение фанеры имеет свои преимущества:

- материал более устойчив к деформациям и усадке;

- длительный эксплуатационный период;

- плотность не мешает эластичности, плита фанеры подстраивается под неровности;

- среди дорогих моделей больше выбора привлекательных изделий.

Технические показатели этих материалов позволяют использовать их для укладки под линолеум или ламинат с одинаковой практичностью. Остаётся дело за внешним видом, ценой и экологичностью.

Что выбрать под ламинат?

Под ламинат нет особой разницы , какой материал использовать. Со стороны качества оба оппонента обладают достаточной влагостойкостью и прочностью. Необходимо провести сравнение других факторов.

Если брать во внимание экологичность, то лучше использовать OSB, это изделие подойдёт для обустройки жилых помещений, где есть лишняя влажность.

Если брать во внимание экологичность, то лучше использовать OSB, это изделие подойдёт для обустройки жилых помещений, где есть лишняя влажность.

Материал не подлежит гниению, и при жаркой погоде не будет излучать вредоносные вещества, однако следует учесть нюансы производственной технологии. Фанерная плита содержит вредных компонентов гораздо больше (разница может превышать десятикратный показатель).

С другой стороны, пластины ОСБ не могут быть применёны при чистовой облицовке пола из-за своего непривлекательного вида, с этой задачей гораздо лучше справляется фанера.

Каждый из материалов обладает своими уникальными свойствами, их применение в облицовке пола одинаково обширно. Если вам важна экологичность и прочность материала – покупайте ОСБ, а если упругость, влагостойкость и красивые узоры – тогда следует склонить свой выбор в пользу фанеры.

Что выбрать для стены?

Для отделки стен оба материала подходят отлично, поэтому сказать что лучше – сложно. Они легко покрываются лаком или краской, поддаются шлифовке. Также плита без особых усилий покрывается шпаклёвкой или другим грунтовым раствором.

Чаще для отделки внутри помещения применяется фанера OSB 12мм и 15мм.

Что выбрать для укладки пола?

Применение материалов для пола в качестве чистового варианта – более спорный момент. Для укладки напольного покрытия лучше выбрать фанеру, она идеально подойдёт, если имеются небольшие неровности. Благодаря своей эластичности плиты фанеры хорошо «садятся» и сглаживают недостатки.

К тому же, изделье можно покрыть дополнительным слоем грунтового раствора, чтобы сделать защиту от влаги ещё сильнее.

Что касательно ОСБ – он уже давно эволюционировал до того уровня, чтобы обладать достаточной влагостойкостью, поэтому не требует дополнительной отделки грунтованием. Его установка тоже имеет место быть, но только не в качестве чистового варианта, а только как подложка под линолеум или ламинат. Некоторые OSB изделия позволяют сэкономить большую сумму денег.

Вывод:

Как правило, применение этих материалов одинаковое, однако есть существенные отличия, которые позволяют ОСБ оставаться лучшим элементом отделки внутри помещения, а фанеры – снаружи. Обработка изделий и их установка достаточно простая, каждый человек, прочитав небольшой инструктаж, сможет сделать это своими руками, не пользуясь платными услугами профессионалов.

stroyassortiment.ru

Методы и принципы раскроя листовых материалов ОСБ, фанера, ДСП, МДФ

+7 (495) 233-90-10Отдел продажи фанеры, ОСП, оргалита

Как распилить ОСБ, фанеру, ДСП, МДФ без сколов

Деревосодержащие плиты используются в строительном деле как для создания несущих элементов здания, так и в качестве различных видов обшивки. Подобные материалы применяются также для сборки лестниц, дверей, корпусной мебели и прочих габаритных предметов/конструкций. В любом случае крупноформатные листы (фанеру, OSB, МДФ и ДСП) мастеру приходится кроить и подгонять прямо на объекте. О том, как это сделать быстро и качественно будет данная статья. Ниже мы рассмотрим основные приёмы резки, сделаем акцент на практические нюансы, которые будут одинаково актуальными для всех плитных материалов, произведённых методом прессования древесных волокон с добавлением клея.

Какой инструмент выбрать

Листовые материалы из древесины всегда имеют в своём составе смолы и клея, которыми шпон, щепа или опилки соединяются в единое целое. Полученные плиты из-за этого получаются плотными и упругими, с приличной долей вязкости. По многим физическим показателям они превосходят цельные хвойные пиломатериалы, но при этом и обрабатывать их немного сложнее. Между тем, любая фанера, ориентированно-стружечная плита, МДФ или ДСП – пилится, сверлится, шлифуется, фрезеруется…

Распил фанеры лобзиком

Распил фанеры дисковой пилой

Как подготовиться к раскрою листовых материалов

Ручная пила, нож. При определённом упорстве и небольшом объёме работ можно обойтись даже обычным ручным инструментом, но, как показывает практика, при таком подходе страдает не только производительность, но также и качество раскроя. Ручной ножовкой трудно выполнить ровный прямой рез. Из-за неравномерной скорости подачи инструмента и медленного неравномерного рабочего хода полотна — на плоскостях возникают сколы, избавиться от которых очень сложно. Новые обрезные кромки даже у опытных пользователей редко получаются перпендикулярными основным поверхностям листа.

Важно! Если другого варианта у вас нет, то пилу для раскроя фанеры, МДФ, ДСП, OSB следует использовать с мелкими хорошо заточенными зубьями. Вести её желательно – максимально полого.

Нож, конечно, не подходит для раскроя плит ОСП, фанеры, ДСП и МДФ, но им за несколько проходов можно разрезать ДВП. Также его используют для разметки.

Электролобзик. Лобзиком можно кроить листовые материалы по прямой линии, но это слишком долго, и не всегда качество получается удовлетворительным. Свой отпечаток накладывает небольшая скорость рабочего полотна и возвратно-поступательный тип движения узкой оснастки. Какую бы пилку вы ни использовали – всегда будет ворс и сколы на одной из сторон плиты, очень сложно им выдержать прямую линию, особенно при работе вдоль волокон далеко от края листа. Но лобзик является незаменимым инструментом, если необходимо в «домашних» условиях сделать криволинейные резы.

Важно! Для раскроя электролобзиком ОСБ, Фанеры, ДСП и подобных материалов нужно правильно выбрать пилку. Лучше всего тут подходят варианты с названием «чистый рез», у которых зубья смотрят в сторону инструмента и при работе не отталкивают лобзик от листа, а наоборот – прижимают. Многие производители выпускают специальную оснастку для столярных плит, для примера можно назвать компанию Bosch.

Фрезер ручной электрический. Этот инструмент обладает очень высокой скоростью вращения шпинделя. Его оснастка может резать деревосодержащие плиты довольно чисто, причём без потемнения древесных волокон, как от лазера. Но для этого необходимо тщательно подбирать фрезу под конкретный тип материала, а также по необходимости тонко регулировать скорость хода оснастки и подачу инструмента (обычно она выбирается в пределах 5-20 мм в секунду). В большинстве случаев рез приходится делать в 2-3 прохода и более, в зависимости от толщины плиты. Очевидно, что сфера использования ручного фрезера ограничивается криволинейным раскроем небольших деталей, изготовлением разных проёмов и отверстий, а также несквозных выборок в материале.

Дисковая пила. Так называемая «циркулярка» является самым удобным и самым производительным инструментом для раскроя листовых материалов. Прямой рез после неё получается довольно качественный, мощности мотора, как правило, хватает для пиления самых толстых плит на приличной скорости. Что особенно привлекает в дисковой пиле – это возможность получить на выходе по-настоящему прямую кромку, перпендикулярную лицевым поверхностям листов. А если поменять наклон площадки – то можно изготовить кромку под 45 градусов.

Важно! Наилучших результатов в пилении столярных плит циркуляркой можно достичь, если применять диски с большим количеством зубьев. К примеру, для быстрого не слишком требовательного к чистоте раскроя лучше купить круг с 48-ю зубьями, имеющими твердосплавные напайки. Такой вариант хорош как для обычного материала, так и для ламинированного (фанера, МДФ). А для особо важных и точных работ как нельзя лучше подойдёт тонкий стальной диск со без напаек, который хоть и тупится быстрее, но меньше всего рвёт и поднимает волокна.

Ориентированно-стружечная плита, МДФ, фанера, ДСП – все эти плиты имеют довольно большие габариты, поэтому резать их чаще всего предпочитают на полу, используя возможность буквально зайти на заготовку сверху.

При больших объёмах работ, лучше, конечно, собрать для этого деревянные подмости, например, из бруска или обрезной доски второго/первого сорта. Затраченное время обязательно окупится за счёт удобства, безопасности и качества – проверено не единожды.

Какой бы инструмент ни был выбран для резки, плиту необходимо приподнять над основанием. Для этого стоит использовать деревянные бруски толщиной 40-50 мм, которые при попадании на них рабочего полотна инструмента, не нанесут вред режущим кромкам оснастки. При работе с лобзиком или ручной ножовкой бруски располагают вдоль реза, а при использовании циркулярки обычно кладут их поперёк (диск немного прорезает брусок-подкладку во время прохода).

Распил фанеры на полу

Распил фанеры на столе

Проффесиональная направляющая Фестул

Упор для лобзика из штукатурного правила

Есть три главные задачи мастера при предварительной фиксации листа.

- Избежать лишних вибраций.

- Полностью исключить возможность заклинивания оснастки в материале по мере раскроя.

- Не дать плите сломаться под своим весом, когда большая часть реза уже выполнена.

Основные проблемы решаются достаточным количеством и продуманным расположением удерживающих брусков-подкладок.

Важно! Идеальный вариант при раскрое крупноформатных листов – это когда удаётся создать «полную поддержку», то есть все детали остаются на своём месте после раскроя, а не прогибаются и не отламываются.

Есть мнение, что лист на рабочий стол нужно укладывать лицевой (которая для вас более важная) стороной вниз. Дескать, оснастка лобзика или циркулярки на выходе из материала рвёт волокна значительно больше. Однако визуально контролировать тыльную строну плиты во время реза невозможно, и так как оснастку часто немного уводит в сторону внизу — решение это можно назвать спорным.

Защитить лицевую поверхность от сколов или поднятия ворса нужно правильным выбором оснастки и рабочих режимов. Также хорошо помогает получить чистый рез наклеивание малярного скотча по линии реза (разметка производится прямо поверх бумаги).

Важно! Все лобзики и циркулярки оборудованы металлической опорной площадкой. Иногда площадка укомплектована защитной полимерной накладкой, а иногда она не имеет таковой. Чтобы от площадки на поверхности листа не оставалось царапин или чёрных следов – её также стоит оклеить малярным скотчем. Это особенно актуально при работе с ламинированными материалами, которые впоследствии не планируется шлифовать.

Разметка листовых материалов типа фанеры, ОСБ или ДСП выполняется обычно строительным карандашом или тонким маркером по линейке, которой может выступать длинный реечный уровень или штукатурное правило. Также длинные листы для кроя удобно размечать при помощи малярного отбивочного шнура.

Важно! Некоторые мастера предпочитают делать разметку, прочерчивая линию острым «сапожным» ножом. Благодаря тому, что лезвие клинка слегка прорезает волокна верхних слоёв (щепа ОСП, шпон фанеры, ламинат МДФ), заметно снижается вероятность появления сколов.

Чтобы получить чёткую прямую линию реза, есть смысл воспользоваться «направляющей». Это может быть строганная обрезная доска, брусок, обрезок раскраиваемого плитного материала с ровным заводским краем, либо алюминиевое правило. Направляющая закрепляется на плите либо саморезами, либо струбцинами. Во время раскроя опорная платформа лобзика или дисковой пилы ведётся с постоянным касанием к направляющей. Впрочем, есть для фирменных циркулярок и специальные направляющие из металла.

Вылет пилы на ползуба — чистый рез

Металлическая шина — направляющая

Направляющая из строганной доски

Некоторые практические советы по порезке листовых материалов

- 1. Старайтесь использовать максимально возможную скорость вращения оснастки. Уменьшайте её, если пила идёт с усилием, или если заготовка «подгорает». Чем выше скорость – тем меньше будет сколов.

- 2. Скорость поступательной подачи инструмента — напротив, должна быть самой маленькой.

- 3. Всегда делайте пробный рез на ненужных кусках материала. Посмотрите, насколько видна разметка при работе, подберите оптимальную скорость движения оснастки и скорость подачи инструмента, оцените качество раскроя и точность размера готовой детали.

- 4. Ведите инструмент плавно и непрерывно. Остановки обычно оставляют следы, тем более не стоит дорезать лист с двух сторон, как это делают, чтобы избежать скола в конце. Озаботьтесь, чтобы у вас был доступ ко всей разметке, положите поудобнее сетевой кабель пилы/лобзика.

- 5. Пилите не по линии, а как бы рядом с линией разметки – чтобы часть её оставалось.

- 6. При разметке и резке учитывайте толщину пропила, который формируется после прохода зубьев.

- 7. Используя циркулярку, выставляйте глубину пропила в зависимости от толщины раскраиваемой заготовки. Максимальный вылет не нужен, наиболее чистое и эффективное пиление получается, если зубья выходят за лист где-то наполовину своей длины.

- 8. Обязательно перед началом пиления убедитесь, что оснастка (диск пилы или пилка лобзика) набрала полную скорость. Иначе возможен так называемый «обратный удар».

- 9. После завершения раскроя обязательно дайте диску полностью остановиться — и только затем вынимайте оснастку из листа.

elka-palka.ru

Черновой пол фанера или ОСБ что лучше? Фото и видео

Содержание статьи

У большинства современных напольных покрытий основным условием подготовки к укладке является устройство стяжки, то есть абсолютно ровная поверхность. Если это условие не соблюдалось – проблем с эксплуатацией напольного покрытия не избежать.

Устройство чернового пола возможно многими способами и каждый имеет право на существование. Один из самых популярных методов – выравнивание пола фанерой на лагах. Но и здесь не всё однозначно.

Этот метод применим и к более молодому стройматериалу – ориентированно–стружечной плите (от английского названия OSB [oriented strand board]), далее ОСБ.

Поэтому прежде чем заняться непосредственно выравниванием поверхности давайте выясним,

Что лучше черновой пол из ОСБ или из фанеры?

Фанера и ОСБ отлично подходят для выполнения поставленной задачи, да и особой разницы в них практически нет, поэтому выбор будет зависеть от ваших личных предпочтений.

Но сравнительный анализ провести необходимо. Фанера или осб что лучше для пола?

Качественные характеристики фанеры

Производится из шпона древесины, путём склеивания слоёв между собой. Для увеличения прочности материала волокна каждого последующего слоя выкладываются перпендикулярно волокнам предыдущего.

Существует трёхслойная, пятислойная и многослойная фанера. Все эти виды стройматериала классифицируются согласно применяемому для склеивания составу:

- ФБА – шпон, проклеенный альбуминоказеиновым клеевым составом. ФБА является экологически чистым стройматериалом, но её невысокая влагостойкость позволяет применять эту марку только в «сухих» помещениях квартиры.

- ФСФ – материал производится с использованием фенолформальдегидного клеевого состава из натуральных смол. Эта фанера имеет высокую износостойкость, обладает достаточно высокой прочностью и водоустойчивостью. ФСФ – популярный вид фанеры для использования в строительстве домов, устройстве древесной стяжки и кровельных работах.

- ФСФ–ТВ – имеет все свойства ФСФ, но в дополнение, является огнеупорным, трудно горючим стройматериалом.

- ФК – проклеивается карбамидным клеевым составом. Имеет невысокие качествами водоустойчивости. Используется, преимущественно, для работ во внутренних «сухих» помещениях квартиры.

- ФБ – шпон, пропитанный бакелитовым лаком, проклеенный бакелитовым же клеем. Применяется во влажной и даже тропической среде, может использоваться в местах, постоянно контактирующих с водой.

- БС – шпон, пропитанный и склеенный бакелитовым клеем на основе спирта. Эта фанера обладает неповторимыми качественными характеристиками – необыкновенно высокой прочностью, стойкостью к значительным механическим воздействиям, а также к атмосферным, агрессивным средам. Достаточно гибкая, упругая, водонепроницаемая, не подвержена гниению. Ранее использовалась исключительно в авиастроении и судостроении и не была доступна простому обывателю.

- БВ – шпон, пропитанный и склеенный бакелитовым клеем на водной основе. Эта фанера имеет свойства БС, но не влагостойка, потому, что клей, применяемый для изготовления, растворяется водой.

Некоторые из этих образцов фанеры вполне экологичны и могут использоваться в жилых помещениях выполнения подготовительных работ, таких, как укладка чернового пола. Фанера для пола ФК, ФСФ, ФБА вполне применима к выравниванию поверхности. Полы из фанеры подойдут к любому типу наполного покрытия для квартиры или загородного дома.[adsp-pro-25]

Качественные характеристики ОСБ

Что такое ОСБ плита? Этому вопросу посвящена отдельная статья нашего сайта, но мы всё же решили дать описание материала и в этой публикации.

Ориентированно–стружечная плита (на народном сленге ОСБ фанера) производится из крупной стружки и щепок древесины различных пород. Слои ОСБ склеиваются смолами натурального происхождения с добавкой натурального воска, а также борной кислоты.

Применение натуральных ингредиентов при склеивании древесных стружек делает материал экологически чистым, пригодным для применения в жилых и общественных помещениях.

Расположение стружки в готовом стройматериале имеет различную ориентацию в пространстве – снаружи продольную и поперечную внутри . За счёт такой укладки щепок достигается предельная прочность материала. Применение ОСБ на пол на конечной стадии монтажа делает его таким же надёжным и ровным, как из фанеры.

Применение шаблонов различной длины и ширины, позволяет производить размеры осб фанеры по желанию заказчика.

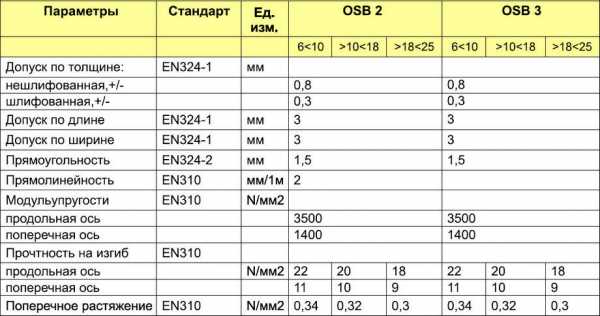

Классифицируется osb фанера по области применения:

- ОСБ 1 – предназначена к использованию в помещениях с постоянным, минимальным уровнем влажности.

- ОСБ 2 – предназначена для производства конструкций в «сухих» комнатах квартиры.

- ОСБ 3 – возможно использование для изготовления конструкций в комнатах с повышенным и часто меняющимся уровнем влажности.

- ОСБ 4 – применяется для производства конструкций, в том числе несущих, которые впоследствии будут нести значительные механические нагрузки в условиях повышенного и меняющегося уровня влажности.

- Лакированная плита – вскрыта лаком с одной или двух сторон.

- Ламинированная плита – обработана ламинатом с обеих сторон.

- Шпунтованная плита – имеющая соединение типа паз-гребень.

Преимущества ОСБ заключаются в некоторых моментах:

- В процессе производства имеется возможность задать конкретные размеры.

- Готовая фанера осб имеет однородную структуру, без сучков и смоляных карманов.

- Самый экологически чистый среди подобных материалов.

- Прекрасно удерживается любым крепежом.

- Не имеет червоточин и не подвержен пагубному воздействию насекомых.

Выбор толщины листов

При укладке чернового пола на сплошное основание, такое как бетонная стяжка и деревянные доски, осб или фанера не должны превышать толщину 8–10 мм.

Если вы производите выравнивание пола с использованием лаг, толщина покрытия чернового пола будет зависеть от их шага. При шаге 400–500 мм достаточно толщины 15–18 мм, если расстояние между лагами больше – используйте листы толщиной 18–22 мм.

Для получения более ровного основания применяют методику укладки в два слоя. При этом используют листы меньшей толщины, а укладка фанеры на пол производится со смещением стыков.

По большому счёту неважно, что лучше фанера или осб на пол, материалы для такого ремонта мало чем отличаются друг от друга. Черновой пол из ОСБ будет таким же надёжным, как и фанера на пол.

Выбор в любом случае остаётся за вами.

Поделитесь статьёй в социальных сетях [adsp-pro-12]remlegko.ru

где применяется материал при возведении деревянного дома

Содержание статьи

На сегодняшний день в числе самых популярных материалов для внутренней отделки дома — фанера и ОСБ. И если с фанерными листами все понятно, то плиты OSB могут вызывать некоторые вопросы. Они представляют собой многослойные листы, которые состоят из древесной стружки, скрепляемой разными смолами с применением искусственного воска и борной кислоты. Такой состав обеспечивает отличные эксплуатационные свойства, которые и стали причиной популярности материала. Как производятся плиты ОСБ, в каких случаях следует применять именно их и какие недостатки есть у этого решения?

Производство ориентированно-стружечных плит

При изготовлении плит обычно применяют разные типы смол. Так, внешний слой обычно скрепляется клеевой смесью, основу которой составляет меламиноформальдегидная или карбамидоформальдегидная смола. Склейка внутренних слоев осуществляется при помощи фенолформальдегидной или мочевиноформальдегидной смолы. Применение последней объясняется хорошей адгезией к дереву, а также достаточно низкой стоимостью вещества.

Стружка в каждом слое плит OSB укладывается крест-накрест, что во многом обусловливает потрясающие характеристики этого материала.

Производство ОСБ плит

Производство ОСБ плитПреимущества и недостатки плит ОСБ

Сочетание оптимальных материалов и продвинутой технологии изготовления плит обеспечивает следующие преимущества такого решения:

- очень высокая надежность свойств фанеры, подтвержденная годами практического применения;

- привлекательный внешний вид, напоминающий дерево;

- постоянство размеров на протяжении всего периода эксплуатации;

- высокая прочность при изгибе;

- влагостойкость;

- пожаростойкость и безопасность;

- прочность при сдвиге внутри плиты;

- стабильно высокое качество изготовления;

- легкость материала.

При этом OSB имеет достаточно низкую стоимость, отличную обрабатываемость и низкий уровень дефектов, что очень важно для современных строительных работ. Она не подвержена воздействию насекомых, поэтому может прослужить еще дольше.

С некоторыми марками ОСБ может наблюдаться превышение норм выделения формальдегидов. Что же в таком случае является лучшим материалом для применения в закрытых помещениях с большим количеством людей: обычная фанера или ОСБ? Дело в том, что современные технологии изготовления плит OSB позволяют использовать достаточно мало клея по сравнению с другими материалами, в особенности с привычной фанерой. Поэтому следует предпочесть более современный вариант.

Единственный существенный недостаток OSB — низкая паропроницаемость.

Сферы применения фанеры ОСБ

Свойства этого материала во многом определяют сферу применения. Существует несколько модификаций OSB, каждая из которых имеет свое предназначение:

- ОСБ-1. Имеет низкую плотность и обладает пониженной влагостойкостью в сравнении с другими модификациями, поэтому используется для внутренней отделки сухих помещений.

- В ОСБ-2 были улучшены прочностные характеристики, поэтому из этого материала делают опорные конструкции в сухих помещениях.

- ОСБ-3 является самой распространенной модификацией. В дополнение к хорошим прочностным характеристикам имеет высокую кратковременную влагостойкость, поэтому ее можно применять для создания несущих конструкций в помещениях с повышенной влажностью воздуха. Долгая эксплуатация таких плит в агрессивных условиях требует нанесения дополнительного лакокрасочного покрытия.

- ОСБ-4 — самая дорогая и качественная модификация, которая может выдерживать значительную нагрузку во влажных помещениях.

Благодаря отличной прочности и устойчивости к деформациям такие плиты широко применяются для внешней отделки стен в сочетании с другими облицовочными материалами.

Модификация OSB-3 может выдерживать большие нагрузки, поэтому используется для сплошной обрешетки кровли и создания опорной поверхности пола, практически полностью заменяя устаревшую фанеру.

Для применения OSB находится место и при выполнении бетонных работ: здесь она используется для сооружения съемной многоразовой опалубки. Гладкая и ровная поверхность таких плит делает их универсальным материалом для создания базы для нанесения отделочных материалов.

Таким образом, шлифованные плиты OSB могут использоваться как в качестве конструкционного материала, так и для отделки помещений изнутри и снаружи. Сфера применения данного решения очень широка и в дальнейшем будет только расширяться.

chudesniydom.ru

Прессованная фанера | Особенности прессованной фанеры

Каждый, наверное, уже слышал о таком строительном материале как прессованная фанера. Ее используют во многих промышленных областях: начиная изготовлением мебели, и заканчивая машиностроением. За счет постоянного развития научно-технического прогресса сферы применения с каждым днем становятся все шире.

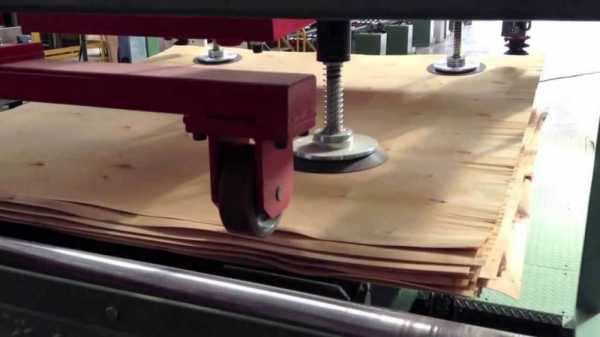

Сейчас хотелось бы поговорить об одном из самых важных этапов изготовления данного материала – прессовании.

Что представляет собой прессованная фанера?

Данный материал изготавливается в виде больших листов. Его производят путем соединения нескольких листов шпона. Волокна соседних слоев должны быть расположены взаимно перпендикулярно.

Для производства в основном пользуются березовым шпоном, но можно применять и любую другую древесину. Наряду с обычной фанерой производятся также и ее специальные виды, у которых сопротивляемость к кручению и изгибам намного выше.

Под специальными видами также понимается и такая фанера, которая приобретает уникальные свойства за счет использования определенной технологии. К таким материалам относится большеформатная и бакелитовая фанера, а также не очень часто используемые типы листов — с металлической и стеклотканной облицовкой, пробковой крошкой. А также армированные, композиционные, биостойкие, фактурные или электротермические.

Основные преимущества прессованной фанеры

Независимо от того, что большинство мастеров достаточно скептически настроено против фанеры как материала, против древесины у нее имеется много достоинств:

При своем небольшом весе у плит повышенная прочность;

Фанера может быть устойчивой к влаге;

Низкая стоимость считается одним из положительных качеств данного материала;

Легко обрабатывать самостоятельно, используя простые ручные инструменты. Их легко пилить, шлифовать, красить и так далее;

Устойчивы к гниениям и воздействию химии;

Материал универсален, так как его можно применять во многих областях.

Как правильно прессовать фанеру?

Данная процедура осуществляется при помощи специальных прессов. Они отличаются следующими характеристиками:

Интенсивность нагрева (горячие и холодные аппараты).

Высота (одно-, двух- и трехэтажные и выше).

Характер работы (непрерывные или периодические).

Привод (пневматика, гидравлика, вакуум, электромагнит или механика).

Тип средств, которыми подается давление на пресс (гусеничные, жесткие плиты, мембранные, роликовые, ленточные, с эластичной диафрагмой).

Теплоноситель (обогрев осуществляется с помощью горячей воды, пара, минеральной жидкости, тока или электричества).

Станина (рама, колонна, коробка).

Очень часто при производстве пользуются многопролетными прессами. Не так часто применяются другие аппараты:

Прессы с диафрагменными плитами;

Горячие с высотой в один этаж;

Прессы с упругими прокладками;

Имеющие пластины с электронагревом;

Микроволновые.

Как склеивать фанеру под горячим прессом?

Как правило, применяется сухой горячий метод, для которого разработано несколько схем работы.

Для этого удобнее всего пользоваться многопролетными горячими прессами (как правило, 15 этажей):

Листы склеиваются под постоянным действием давления. Такая технология подходит больше для производства листов с толщиной 6-8 мм.

При термообработке фанеру клеят по одному листу. Процесс производится с промежутками и под постоянным действием пресса. Такая технология применяется для изготовления строительного материала, который имеет толщину не более 18 мм.

Соединение листов по очереди. Пресс при этом должен постоянно охлаждаться. Эта технология применяется для изготовления листов, имеющих толщину больше 18 мм.

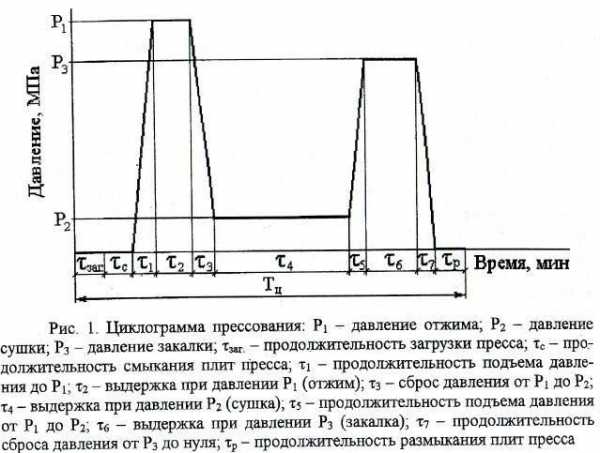

Какие параметры используются при прессовании фанеры?

Линии для прессовки фанеры следует настроить по следующим параметрам:

Температура — определяется в зависимости от используемого клеящего состава и количества слоев.

Количество положенных в пресс листов. Тут все зависит от того, какую толщину фанеры предполагается получить.

Влажность не менее 8 и не более 12 процентов.

Давление для проведения работ определяется в зависимости от конструкции элементов, участвующих при передаче и маркировки будущих изделий.

При использовании горячего прессования давление должно устанавливаться в зависимости от вида изготавливаемой фанеры:

Для листов общего назначения – 1,8-2,2 МПа.

Декоративная фанера – 3 МПа.

Бакелизированная фанера – 3,5-4,5 МПа.

ДСП – 15 МПа.

Склеивание листов осуществляется в несколько этапов. Сначала может показаться, что это очень просто, но требуется очень точно настроить оборудование:

Сначала пакеты погружают в пресс;

Затем их поднимают и смыкают;

Определяется давление для работы;

Панели находятся под постоянным давлением в течение некоторого времени. Время также определяется в зависимости от того, какую толщину имеет пакет и количество слоев. Температура тоже имеет важное значение.

Теперь необходимо снизить давление. Это делается в два этапа:

Быстрое понижение от максимума до минимума;

Постепенное снижение, которое применяется, чтобы избежать интенсивного образования пара, способного разрушать готовые листы.

Далее производится размыкание, а затем и выгрузка готового материала;

После выгрузки фанеру следует остудить. Это требуется для понижения уровня влажности или уменьшения выработки формальдегида;

С помощью круглопильного станка производится обрезание кромок, чтобы в дальнейшем без проблем выровнять листы.

Как обработать фанеру уже после прессования?

При необходимости использования широкоформатных листов, можно склеить несколько небольших частей.

При использовании тонкого материала склеивание производится «на ус»;

Толстые же листы клеятся по «зубчатому типу».

Материал сортируется в зависимости от того, какой шпон применяется для наружного слоя, толщины, формата, сорта и марки. Материал может быть предназначен для общих целей или экспорта.

Выборочная шлифовка, которая проводится только при необходимости заказчику.

Упаковка, которая проводится вручную или на автоматизированных линиях.

Прессование фанеры выступает практически самым основным этапом при производстве листов. На данный момент для этой операции используют высокотехнологичные линии, которые дают возможность получать материал, имеющий различные технические характеристики.

mosfanera.ru

преимущества перед деревом, оборудование и технология склеивания под горячим прессом, параметры прессования и обработка

На сегодняшний день фанера является одним из наиболее популярных материалов. Она используется в огромном количестве промышленных отраслей: от производства мебели до машиностроения. В наши дни технологии её производства значительно расширились благодаря стремительному развитию научно-технического прогресса.

В этой статье мы рассмотрим один из важнейших этапов производства данного пиломатериала – прессование.

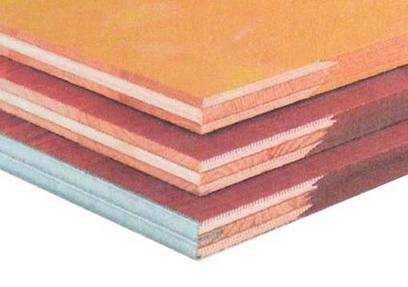

Фанерные листы, спрессованные в семь слоев.Фанера как материал

Фанера – это листовой стройматериал, состоящий из плотно склеенных между собой нескольких (от 3-х) слоев шпона. Направления волокон соседних слоев шпона является взаимно перпендикулярным.

При производстве фанерных плит используется по большей части березовый шпон, однако может применяться и ольховый, сосновый, буковый и т. д. Наряду с обычным материалом широко производятся и специальные виды фанерных листов, которые рассчитаны на повышенное сопротивление кручению и изгибу.

К специальной фанере (Industrial plywood) относятся также продукты, которые приобрели особые свойства в результате определенных технологических процессов. Это и большеформатные плиты, и бакелизированные, а также материалы, применяющиеся в узких областях – облицованные листовым металлом, стеклотканью, пробковой крошкой, армированные, композиционные, биостойкие, с фактурной поверхностью или электротермические.

Основные преимущества фанеры перед деревом

На фото – различные виды древесно-слоистой плиты: ламинированная, влагостойкая, обычная.

На фото – различные виды древесно-слоистой плиты: ламинированная, влагостойкая, обычная.Несмотря на то, что многие мастера довольно скептически относятся к фанере как к материалу, она имеет множество преимуществ перед древесиной:

- Фанерные плиты обладают большой прочностью при малом весе.

- Существует влагостойкая фанера.

- Низкая цена также является одним из плюсов данного стройматериала.

- Легкость в обработке своими руками с использованием простых ручных инструментов. Они легко пилятся, шлифуются, красятся и т. д.

- Высокая стойкость к гниению и воздействию химических веществ.

- Универсальность, ведь, как уже говорилось выше, материал применяется во множестве отраслей.

Технология прессования фанеры

Прессование фанеры осуществляется в специально предназначенных прессах, которые разделяют по следующим характеристикам:

- Температура плит (бывают горячие и холодные аппараты).

- Этажность (может быть как один этаж, так и два, и больше).

- Характер работы (механизм может быть непрерывного или периодического действия).

- Вид привода (пневматические, гидравлические, вакуумные, электромагнитные, механические).

- Вид средств, которые осуществляют передачу давления (гусеницы, жесткие плиты, мембраны, ролики, ленты или эластичные диафрагмы).

- Вид теплоносителя (в качестве обогрева используется горячая вода, пар, минеральные жидкости, токи высокой частоты или электричество).

- Конструкция станины (бывают рамные, колонные или коробчатые).

Пресс для производства фанеры.

Пресс для производства фанеры.Чаще всего на производстве используются многопролетные пресса (холодные или горячие). Реже используются аппараты других конструкций: пресс, имеющий диафрагменные плиты; одноэтажный горячий; с наличием упругих прокладок; с электронагревательными пластинами, заменяющими плиты; микроволновой.

Оборудование горячего многоэтажного пресса

Многоэтажный горячий пресс для фанеры состоит из таких основных узлов:

- Станина.

- Гидросистема.

- Цилиндры.

- Система нагревательных плит.

- Система управления.

- Механизм, обеспечивающий одновременное смыкание плит пресса.

Вспомогательное оборудование представлено следующими элементами:

- Толкатель.

- Загрузочный конвейер.

- Этажерки (загрузочная и отгрузочная).

- Конвейер, предназначенный для выгрузки продукции.

Технологии склеивания фанеры под горячим прессом

Прессование и склеивание древесно-слоистых плит в большинстве случаев предполагает использование сухого горячего способа, предполагающего три технологические схемы.

Для этой процедуры по большей части используются многопролетные горячие пресса (в основном в 15 этажей):

- В рабочем промежутке пресса при постоянстве рабочего давления осуществляется склеивание нескольких листов. Данная схема применяется при производстве листов от 6 до 8 мм в толщину.

Готовый продукт различной толщины и слойности.

Готовый продукт различной толщины и слойности.- Склеивание осуществляется по одному листу в период термообработки. Процесс происходит в рабочем промежутке при постоянном давлении пресса. Такой технологический процесс применим для производства стройматериала, толщина которого не превышает 18 мм.

- Склеивание производится по одному листу. При этом плиты пресса охлаждаются. Такая схема применима для толстых листов, более 18 мм в толщину.

Совет! Такое склеивание является более качественным, поскольку при данном способе происходит равномерный прогрев материала при одинаковой упрессовке пакета и влажности.

Параметры прессования фанерных плит

Линии прессования фанеры настраиваются по таким параметрам:

- Температура плит, зависящая от марки клея и слойности листов.

Совет! Для фенольных клеевых составов температура должна быть на 10-20 градусов выше, нежели для карбамидных. Чем больше толщина листа, тем ниже должна быть температура склеивания.

- Число листов, заложенных в промежуток пресса, зависит от толщины фанеры.

- Влажность – от 8 до 12 %.

- Рабочее давление зависит от конструкции элементов, которые участвуют в его передаче, а также марки продукции. Если речь идет о жестких горячих плитах, то рабочее давление зависит от вида фанеры:

- Общего назначения – от 1,8 до 2,2 МПа.

- Декоративный – 3,0 МПа.

- Бакелизированный – от 3,5 до 4,5 МПа.

- ДСП – 15 МПа.

Фанера под прессом.

Фанера под прессом.Цикл склеивания фанеры состоит из нескольких этапов. На первый взгляд такая инструкция может показаться простой, однако требует точнейшей настройки оборудования:

- Пакеты загружаются в пресс.

- Плиты пресса поднимаются и смыкаются.

- Создается рабочее давление.

- Панели выдерживаются под давлением определенное время. Этот временной промежуток зависит от породы древесины, марки клея, толщины пакета и слойности, а также температуры прессовых плит.

- Снижение давления. Состоит из двух этапов:

- Быстрое снижение давления от максимального до умеренного.

- Медленный сброс, который применяется во избежание интенсивного парообразования, способного привести к разрушению фанерных листов.

- Плиты размыкаются, после чего производится выгрузка фанерных листов.

- После того, как осуществляется выгрузка материала из горячего пресса, листы должны пройти охлаждение. Это необходимо для того, чтобы снизилась влажность (если используются белковые клеевые смеси) или уменьшился уровень выделения формальдегида (в случае, если используются карбамидоформальдегидные клея).

- На круглопильном станке осуществляется обрезка кромок, необходимая для выравнивания листов.

Обработка фанерных листов после прессования

Совет! В случае, если на листе обнаружен недопустимый дефект, необходимо произвести переобрезку фанеры на меньший размер, прописанный в стандарте.

- Если вам для работы необходимы большеформатные листы фанеры, то их можно получить путем склеивания более мелких частей между собой:

- Если речь идет о тонком материале, то склеивание осуществляется «на ус».

- Для толстых листов склеивание происходит «на зубчатый тип».

- Материал сортируется относительно пород шпона наружных слоев, по толщине, форматам, сортам и маркам. Исходя из сортировки, материал делится на экспортный и предназначенный для общего пользования.

- Выборочное шлифование, которое производится по требованию заказчика.

- Упаковка, производящаяся вручную или же посредством автоматизированных линий.

Заключение

Прессование – это один из основных этапов производства фанерных листов. На сегодняшний день для прессования фанеры используются новейшие высокотехнологичные линии, позволяющие получать материал с различными техническими характеристиками. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме (читайте также об особенностях авиационной фанеры).

fanera-info.ru