Разновидности плит и листов для обшивки стен, пола и потолка

Разновидности плит и листов для обшивки стен, пола и потолка

Какие разновидности плит для строительства, ремонта и обшивки стен, пола и потолка существуют? Их особенности, достоинства и недостатки. Если взять для примера, каркасные дома, то долговечность и внешний вид таких домов напрямую зависят от используемых панелей для внутренней и наружной обшивки. Более того, применение панелей с готовой отделкой или слоем теплоизоляции (панель «сендвич») заметно сокращает и так непродолжительные сроки возведения сборно-каркасного дома.

ДСП

Древесно-стружечная плита изготавливается путем горячего прессования древесных стружек со связующими термоактивными смолами, которые составляют 6-18 % от массы стружки. Смолы экологически небезопасны, так как содержат вредный для человека формальдегид. По содержанию этого вещества ДСП разделяют на классы E1 и Е2. Более экологически безопасен класс E1, он разрешен к использованию в производстве даже детской мебели. Целиком облицованные ДСП-плиты не несут никакого вреда здоровью, вредное воздействие оказывают только открытые кромки. Новые технологии позволяют производить плиты класса Super Е, которые по всем санитарным нормам считаются безопасными. В целом материал отличается достаточно высокой плотностью, низкой стоимостью и простотой в обработке. ДСП обшивают стены, крыши, изготавливают перегородки, полы, используют в качестве основания под линолеум и ковровые покрытия.

ДСП Древесно-стружечная плита

Достоинства ДСП:

- широкая номенклатура цветов, рисунков, толщины;

- легко обрабатывается;

- однородность структуры.

Недостатки ДСП:

- плохо удерживает шурупы и гвозди, особенно при повторной сборке;

- уязвим для влаги;

- содержит канцерогены (например, меламин).

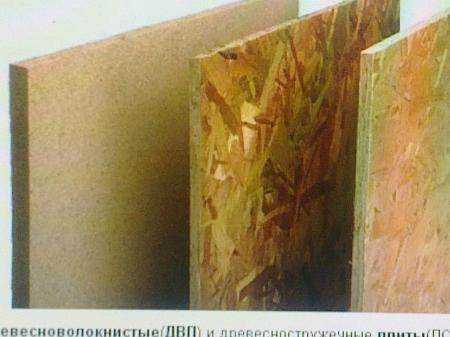

МДФ

Древесная плита средней плотности или древесноволокнистая плита сухого прессования. МДФ от английского (Medium Density Fiberboard). Изготавливается из древесной стружки, перемолотой в муку методом сухого прессования, при высоких температуре и давлении с добавлением вещества лигнин, который содержится в натуральной древесине. Лигнин делает этот материал экологически чистым и устойчивым к грибкам и микроорганизмам. Плиты МДФ бывают толщиной от 3 до 30 мм и ламинируются пластиками, лакируются или облицовываются шпоном. По влагостойкости и механическим характеристикам МДФ превосходят натуральное дерево и ДСП. Также МДФ в 2 раза прочнее и лучше держит шурупы. МДФ используется для отделки помещений, например, в виде стеновых панелей или ламинированного напольного покрытия — ламината, при производстве мебели, корпусов акустических систем. МДФ имеет однородную структуру, легко обрабатывается, очень прочная.

МДФ Древесная плита средней плотности или древесноволокнистая плита сухого прессования

Достоинства МДФ:

- огнестойкость;

- биостойкость;

- высокая прочность;

- лучше, чем ДСП держит шурупы;

- влагостойкость выше, чем у ДСП;

- широкий выбор цветов и рисунков благодаря покрытию пленками и шпоном.

Недостатки МДФ:

- горит с выделением ядовитого дыма;

- пылевидные опилки, образующиеся при обработке и распилке плит, вредны для здоровья.

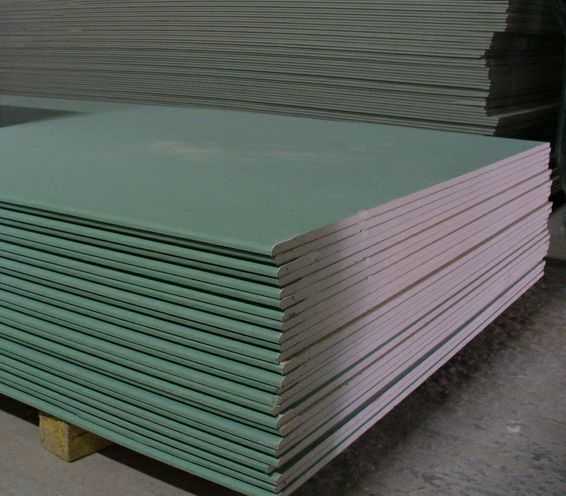

Гипсокартон (ГКЛ)

По праву считается одним из самых популярных материалов для выравнивания стен, потолков и полов, устройства межкомнатных перегородок и даже элементов декора, таких как арки, колонны, сфероиды, многоуровневые потолочные покрытия и т.д. Основным компонентом гипсокартонных листов служит гипсовый наполнитель и это определяет многие положительные качества стройматериала. Так, гипсокартон химически инертен, его кислотность примерно равна кислотности человеческой кожи, он не содержит и не выделяет во внешнюю среду вредных для человека химических соединений. Стандартная плита на 93% состоит из двуводного гипса, 6% из картона и еще 1% приходится на поверхностно — активные вещества, крахмал и влагу.

Так, хрупкость панелей затрудняет их транспортировку, погрузочно-разгрузочные работы. По этой же причине ГКЛ не может выдерживать значительных физических нагрузок и не рекомендуется для выравнивания полов. Подвесные потолки из гипсокартона могут выдерживать вес не более чем 4 кг на метр квадратный, в то время как натяжные потолки способны нести нагрузку больше 100 кг на эту же единицу площади.

Гипсокартон

Разновидностью или более современной модификацией простого листа гипсокартона служит окрашенный или ламинированный гипсокартон, гипсовинил или гипсолам — гипсокартон цветной, с виниловым покрытием. Принципиально новый материал, имеющий изначально эксклюзивный внешний вид с широким выбором декора. Применяется для внутренней облицовки стен, для зашивки оконных откосов, создания перегородок, витрин и выставочных стеллажей, без дополнительной отделки.

Ламинированный гипсокартон, гипсовинил или гипсолам — гипсокартон цветной, оклеенный виниловым покрытием

Эти экологически чистые негорючие панели представляют собой гипсовую плиту, оклеенную с двух сторон специальным картоном. Имеют идеальную геометрию и используются для устройства внутренних перегородок и подшивки потолков. Поставляются в листах 2700 (3000) х 1200 х 12 мм. Выпускаются специальные марки гипсокартона для влажных (ванная комната) и пожароопасных (стена у камина) помещений. Они окрашены в «сигнальные» цвета — красный и зеленый. Есть гипсокартон и повышенной пластичности (толщина 6 мм, ширина 900 мм) для обшивки закругленных стен. На основе гипсокартона изготавливают панели «сэндвич» с теплоизолирующим слоем пенополиуретана (до 50 мм). Их используют уже для внутренней обшивки наружных стен без последующего утепления и пароизоляции. Это значительно сокращает сроки строительства.

Достоинства гипсокартона:

- экологическая и санитарная безопасность;

- легко обрабатывается: режется, сверлится;

- не горит, но при значительном нагреве разрушается;

Недостатки гипсокартона:

- низкая прочность, хрупкость;

- большая уязвимость для влаги даже влагостойкой разновидности;

- плохо переносит низкую температуру и значительные перепады температур;

- пригоден только для внутренней отделки.

Гипсоплита

Гипсоплиты практичный, современный и экологически безопасный материал, так как изготавливается без использования токсичных веществ из природного гипса, который не проводит электричества и не имеет запаха. Гипсоплита отвечает всем требованиям противопожарной безопасности. Гипсоплита, гипсовая пазогребневая плита (ПГП) является основным материалом при конструировании перегородок, подвесных потолков, различных декоративных выступов. Используется для выравнивания потолков, стен, «зашивки» систем коммуникаций. Гипсоплита бывает влагостойкой и стандартной. Стандартная используется в зданиях с нормальной влажностью. Для сырых помещений предназначены плиты с гидрофобными добавками. Такие плиты легко отличить по характерной зеленой окраске.

Гипсоплита, гипсовая пазогребневая плита (ПГП)

Достоинства гипсоплит:

- экологическая и санитарная безопасность;

- легко обрабатывается: режется, сверлится;

- мало горючий материал, класс горючести Г1

- относительно дешевая.

- низкая прочность, хрупкость;

- большая уязвимость для влаги даже влагостойкой разновидности.

Гипсоволокнистый лист

Гипсоволокнистый лист (ГВЛ) – это современный экологически чистый гомогенный материал, обладающий отличными техническими характеристиками. Он производится методом полусухого прессования смеси гипса и целлюлозной макулатуры. По своим физическим свойствам гипсоволоконный лист представляет собой достаточно прочный, твердый материал, славящийся также своими огнеупорными качествами.

Гипсоволокнистый лист, благодаря своей универсальности, получил очень широкое распространение в строительной сфере. Применяется для устройства межкомнатных перегородок, стяжек полов, подвесных потолков, облицовки стен и огнезащиты конструкций. Популярностью пользуется ГВЛ для пола, который служит для сборки основания напольного покрытия, а также облицовочный вариант, при помощи которого обшиваются, к примеру, деревянные поверхности, за счет чего повышается их огнестойкость. В зависимости от области применения гипсоволокнистые листы подразделяют на два типа: ГВЛВ (влагостойкие) и ГВЛ (обычные).

Гипсоволокнистый лист. Укладка пола

Достоинства гипсоволокнистых листов:

- ГВЛ по сравнению с ГКЛ легче переносит распиловку в любом направлении, так как однороден по составу;

- Более высокая прочность за счет армирования целлюлозным волокном;

- Повышенная шумоизоляция.

Недостатки гипсоволокнистых листов:

- Менее прочен на изгиб, чем ГКЛ;

- Менее приспособлен для внутренней отделки, чем ГКЛ;

- Необходимость предварительной обработки перед покраской.

Цементно-стружечные плиты

Цементно-стружечные плиты (ЦСП) — идеальный материал для наружной обшивки каркаса и перегородок во влажных и огнеопасных помещениях, служит хорошим выравнивающим основанием для любых напольных покрытий. Имеет твердую и гладкую поверхность, штукатурится и облицовывается плиткой, пилится ножовкой, негорюч, устойчив к влаге и колебаниям температуры. Поставляется в листах 3600 х 1200 х 10 (12, 16, 20 и 26) мм.

Цементно-стружечные плиты

Фанера

Фанера является одним из наиболее распространенных материалов, широко применяемых в строительстве. Производство фанеры происходит путем склеивания нескольких слоев лущеного шпона фенолформальдегидными смолами. Для этой цели, как правило, используют березовый или хвойный шпон небольшой толщины. Выбор данных пород обусловлен их широким распространением в наших лесах: в Европе, Новой Зеландии и некоторых других странах для производства фанеры разных сортов широко используют дуб, клен, граб и даже грушу. Склеивание шпона осуществляется под давлением при повышенной температуре. Образовавшиеся в результате листы охлаждаются, и после непродолжительной вылежки собираются в упаковки по 10 или 20 штук.

В зависимости от древесины и клея, которые используются при производстве фанеры, она классифицируется на:

- фанера повышенной влагостойкости (ФСФ)

- фанера средней влагостойкости (ФК)

- фанера бакелизированная (БФ)

Фанера

Фанера ламинированная — представляет собой облицованную с одной или двух сторон бумагосмоляным покрытием фанеру. Данное покрытие весьма эффективно препятствует проникновению влаги, обладает высокой устойчивостью к стиранию и образованию плесени и грибков, устойчива к коррозии и разрушению. Данный тип фанеры благодаря ламинированию пользуется достаточной популярностью. При помощи ламинирования можно нанести практически любой рисунок или имитацию под: дуб, тополь, клён, березу, орех, сосну и лиственницу.

Фанера ламинированная

Достоинства фанеры:

- высокая прочность на разрыв и изгиб;

- отлично пилится, сверлится и скрепляется как гвоздями, так и шурупами;

- сравнительно недорогой материал.

Недостатки фанеры:

- смолы, используемые при склейке шпона, содержат довольно большую концентрацию фенольных соединений;

- горючесть;

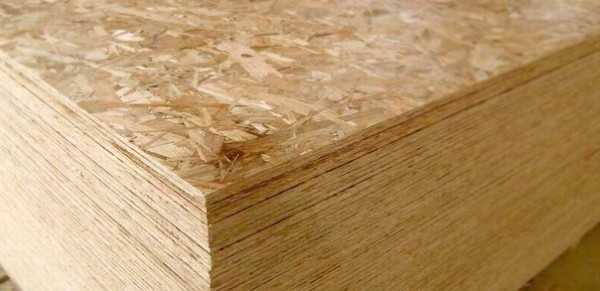

Ориентированно-стружечная плита

Ориентированно-стружечная плита (ОСП — OSB), производимая методом прессования стружки толщиной до 0,7 мм и длиной до 140 мм под высоким давлением и температурой с применением небольшого количества склеивающей смолы. ОСП-плиты в 3 раза прочнее ДСП и МДФ-плит за счет расположения стружки продольно во внешних слоях и поперечно во внутренних. При такой прочности ОСП — материал очень гибкий и отлично используется при строительных и отделочных работах. ОСП-плитами различной толщины (от 6 до 30 мм) обшивают мансарды, потолки, стены, из них изготавливают черновые полы, опалубки, стеновые панели, ограждения и разборные конструкции. На пол под ламинат обычно используют самые тонкие плиты — 6 и 8 мм толщиной, для конструкций и опалубок более толстые — от 10 мм. ОСП-3 — это более прочная разновидность данного материала, используемая при малоэтажном строительстве в условиях повышенной влажности. Также из-за оригинальной текстуры ОСП является излюбленным материалом у декораторов и дизайнеров для отделки интерьеров. Из ОСП получается достаточно эффектное оформление потолка или элементов во встроенной мебели или в стенах.

ОСП Ориентированно-стружечная плита

На ряду с обычными плитами ОСП, есть и ОСП шпунтованная — плита с обработанными торцами паз — гребень, с 2-х или 4-х сторон.

ОСП шпунтованная — плита с обработанными торцами паз — гребень

Достоинства ОСП:

- прочность относительно других применяемых плит;

- влагостойкость выше, чем у ДСП и гипсоплиты;

- широкий размерный ряд;

- дешевле ДСП;

- хорошо держит шурупы, даже при повторном вкручивании.

Недостатки ОСП:

- обрабатывается хуже ДСП из-за неоднородности структуры;

- пыль, выделяющаяся при резке ОСП, раздражает слизистые оболочки носа, глаз.

- содержит формальдегид, особенно его много во влагостойких плитах.

Стекломагниевый лист

Стекломагниевый лист или стекломагнезитовый лист (СМЛ) белый, армированный стеклотканью, на 40 процентов легче ГВЛ, гибкий, прочный, огнеупорный, влагостойкий. Благодаря армирующей стеклотканной сетке СМЛ может гнуться с радиусом кривизны до трех метров. Это качество позволяет применять его на неровных поверхностях. Высокие влагостойкие качества позволяют использовать его в помещениях с повышенной влажностью. На лицевую сторону плиты допускается наклеивание любых отделочных материалов. При толщине листа 6мм он способен удерживать огонь в течение 2-х часов, выдерживает нагрев до 1500 градусов. Толщина листа: 3-20 мм.

Стекломагниевый лист (СМЛ) — универсальный листовой отделочный материал на основе магнезита и стекловолокна. Технология изготовления и состав материала придают ему такие качества, как гибкость, прочность, огнеупорность и влагостойкость. Его качества, позволяют применять его на неровных поверхностях и понижает возможность перелома листа при монтаже и переносе. Кроме того, этот материал экологически чистый, не содержит вредных веществ и асбеста, не выделяет токсических веществ даже при нагревании. В отличие от гипсокартона СМЛ-Премиум класса отностится к трудногорючим материалам (НГ).

Область применения стекломагниевого листа чрезвычайно высока. Как и из гипсокартона, из него можно делать потолки, стены и межкомнатные перегородки. Более того, с помощью стекломагнезитовых листов можно отделывать наружные фасады коттеджей и домов. СМЛ — надежная основа для любого вида отделки. Новый материал идеально подходит для душевых, саун, бассейнов — ведь стекломагниевый лист способен выдерживать высокую влажность, перепады температуры и открытый огонь. На поверхность СМЛ можно наносить самые разные виды шпатлевок, красок, клеев. Можно наклеить обои, алюминиево-композитные панели, шпон, пластик, керамическую, стеклянную или зеркальную плитку.

Лицевая (гладкая) поверхность листов предназначена для окрашивания, наклеивания обоев, ламинирования и нанесения различных видов декоративных текстур без предварительного, окончательного шпатлевания и грунтования всей поверхности материала. Тыльная (шероховатая) поверхность листов предназначена для прочной сцепки при приклеивании штучных облицовочных и декоративных материалов (керамической или кафельной плитки, шпона и т.п.), либо самого материала на стены и пол, склейке листов между собой. СМЛ может крепиться на крепежную систему, как из металла, так и из дерева. А также непосредственно на ограждающую конструкцию при помощи клея.

На ряду с обычными стекломагниевыми листами, в последнее время все чаще стали появляться ламинированные стекломагниевые листы с разнообразным рисунком и толщиной внешего покрытия.

СМЛ Стекломагниевый лист, стекломагнезитовый лист или стекломагнезит

Достоинства стекломагнезита:

- Влагостойкость — не подвергается деформации, не разбухает и не теряет своих свойств;

- Огнестойкость — магнезитные панели негорючий материал;

- Хорошая звукоизоляция — 12мм панель по звукопроницаемости соответствует четырем слоями двенадцати миллиметрового гипсокартонового листа, или кирпичной стены толщиной 150мм;

- Высокая прочность и гибкость — может гнуться с радиусом кривизны от 25 см до 3 метров;

- Легче аналогичных плит из дерева или гипса;

- Низкая теплопроводность, может использоваться как дополнительный утеплитель;

- Может применяться для отделки, как снаружи, так и изнутри.

Недостатки стекломагнезита:

- Более хрупкий, чем гипсоволокнистый лист;

- При шпатлевке стыков необходимо использовать шпатлевки на химических клеях;

- Свойства значительно разнятся в зависимости от производителя и класса СМЛ.

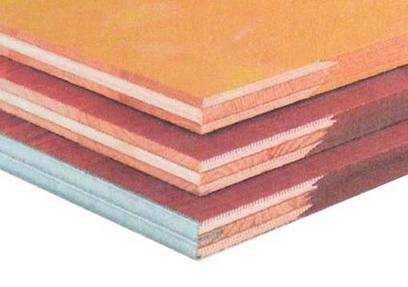

Фибролитовые плиты

Фибролит — это плитный материал, изготавливаемый прессованием специального древесного волокна (древесной шерсти) и неорганического вяжущего вещества (магнезиальное вяжущее). Волокно получают из отходов деревообрабатывающей промышленности, в результате обработки на деревострогательных станках. Один из плюсов фибролитовых плит – небольшой объемный вес. Фибролит отличается огнестойкостью: стружки пропитаны цементом, и при воздействии огня на них образуется лишь копоть. Материал допускает различные варианты отделки, легко крепится к любым конструкциям с помощью гвоздей, саморезов, дюбелей, легко поддается распилке.

Фибролитовые плиты — трудносгораемый, биостойкий материал, который применяют в качестве теплоизоляционного, конструкционно-теплоизоляционного и акустического материалов в строительных конструкциях зданий и сооружений с относительной влажностью воздуха не выше 75%.

Обычные фибролитовые плиты производятся толщиной 3-5 мм с использованием в качестве вяжущего серого цемента. Эти плиты применяются для различного рода термоизоляции, при устройстве кровельного покрытия и оштукатуренных перегородок. Акустические плиты обычно производятся из мелкой древесной шерсти (0,75-2 мм), что улучшает их внешний вид, ничем не закрываются, а также колеруются в цвета, гармонирующие с интерьером или производятся с использованием магнезита или белого цемента вместо серого. Композитная фибролитовая панель — это двух- или трехслойная панель со средним слоем из термоизоляционного материала, например, жесткой пены или минерального волокна (минеральная силикатная шерсть). Толщина среднего слоя обычно колеблется от 15 до 140 мм, хотя внешние слои фибролита имеют толщину от 5 до 20 мм. В этом случае уровень термоизоляции значительно увеличивается.

Фибролитовые плиты

Достоинства фибролитовых плит:

- Легкость монтажа;

- Хороший утеплитель;

- Механически прочный;

- Обширные декоративные возможности;

- Хорошая влагостойкость и огнестойкость;

- Звукоизоляция;

- Гигиеничность, безвредность здоровью человека и окружающей среды;

- Не портят грызуны и насекомые, не гниет.

Недостатки фибролитовых плит:

- Малая прочность на изгиб;

- Значительный вес.

Не стесняйтесь комментировать статью, если у Вас есть чем дополнить этот материал. Если Вы нашли ошибки или несоответствия. Возможно Вы знаете еще какой то аналогичный материал не представленный в этой статье?

Что бы еще почитать?

remstd.ru

где применяется материал при возведении деревянного дома

Содержание статьи

На сегодняшний день в числе самых популярных материалов для внутренней отделки дома — фанера и ОСБ. И если с фанерными листами все понятно, то плиты OSB могут вызывать некоторые вопросы. Они представляют собой многослойные листы, которые состоят из древесной стружки, скрепляемой разными смолами с применением искусственного воска и борной кислоты. Такой состав обеспечивает отличные эксплуатационные свойства, которые и стали причиной популярности материала. Как производятся плиты ОСБ, в каких случаях следует применять именно их и какие недостатки есть у этого решения?

Производство ориентированно-стружечных плит

При изготовлении плит обычно применяют разные типы смол. Так, внешний слой обычно скрепляется клеевой смесью, основу которой составляет меламиноформальдегидная или карбамидоформальдегидная смола. Склейка внутренних слоев осуществляется при помощи фенолформальдегидной или мочевиноформальдегидной смолы. Применение последней объясняется хорошей адгезией к дереву, а также достаточно низкой стоимостью вещества.

Стружка в каждом слое плит OSB укладывается крест-накрест, что во многом обусловливает потрясающие характеристики этого материала.

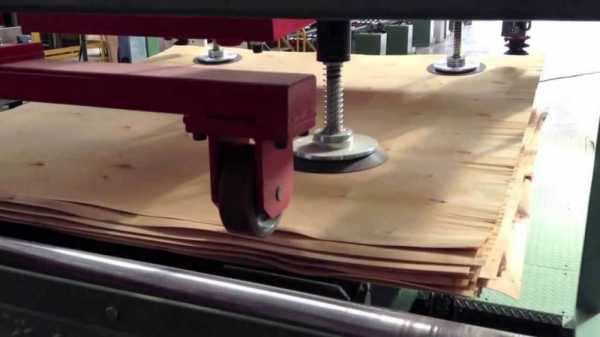

Производство ОСБ плит

Производство ОСБ плитПреимущества и недостатки плит ОСБ

Сочетание оптимальных материалов и продвинутой технологии изготовления плит обеспечивает следующие преимущества такого решения:

- очень высокая надежность свойств фанеры, подтвержденная годами практического применения;

- привлекательный внешний вид, напоминающий дерево;

- постоянство размеров на протяжении всего периода эксплуатации;

- высокая прочность при изгибе;

- влагостойкость;

- пожаростойкость и безопасность;

- прочность при сдвиге внутри плиты;

- стабильно высокое качество изготовления;

- легкость материала.

При этом OSB имеет достаточно низкую стоимость, отличную обрабатываемость и низкий уровень дефектов, что очень важно для современных строительных работ. Она не подвержена воздействию насекомых, поэтому может прослужить еще дольше.

С некоторыми марками ОСБ может наблюдаться превышение норм выделения формальдегидов. Что же в таком случае является лучшим материалом для применения в закрытых помещениях с большим количеством людей: обычная фанера или ОСБ? Дело в том, что современные технологии изготовления плит OSB позволяют использовать достаточно мало клея по сравнению с другими материалами, в особенности с привычной фанерой. Поэтому следует предпочесть более современный вариант.

Единственный существенный недостаток OSB — низкая паропроницаемость.

Сферы применения фанеры ОСБ

Свойства этого материала во многом определяют сферу применения. Существует несколько модификаций OSB, каждая из которых имеет свое предназначение:

- ОСБ-1. Имеет низкую плотность и обладает пониженной влагостойкостью в сравнении с другими модификациями, поэтому используется для внутренней отделки сухих помещений.

- В ОСБ-2 были улучшены прочностные характеристики, поэтому из этого материала делают опорные конструкции в сухих помещениях.

- ОСБ-3 является самой распространенной модификацией. В дополнение к хорошим прочностным характеристикам имеет высокую кратковременную влагостойкость, поэтому ее можно применять для создания несущих конструкций в помещениях с повышенной влажностью воздуха. Долгая эксплуатация таких плит в агрессивных условиях требует нанесения дополнительного лакокрасочного покрытия.

- ОСБ-4 — самая дорогая и качественная модификация, которая может выдерживать значительную нагрузку во влажных помещениях.

Благодаря отличной прочности и устойчивости к деформациям такие плиты широко применяются для внешней отделки стен в сочетании с другими облицовочными материалами.

Модификация OSB-3 может выдерживать большие нагрузки, поэтому используется для сплошной обрешетки кровли и создания опорной поверхности пола, практически полностью заменяя устаревшую фанеру.

Для применения OSB находится место и при выполнении бетонных работ: здесь она используется для сооружения съемной многоразовой опалубки. Гладкая и ровная поверхность таких плит делает их универсальным материалом для создания базы для нанесения отделочных материалов.

Таким образом, шлифованные плиты OSB могут использоваться как в качестве конструкционного материала, так и для отделки помещений изнутри и снаружи. Сфера применения данного решения очень широка и в дальнейшем будет только расширяться.

chudesniydom.ru

Что такое прессованная фанера — процесс производства и где ее используют

Фанера – продукт деревоперерабатывающей промышленности, широко использующийся в строительстве, производстве мебели и транспортных средств. Но наряду с обычными листами люди часто спрашивают фанеру прессованную. Выясним, чем такая фанера отличается от обыкновенной, и обладает ли она какими-то особенными свойствами.

Что такое прессованная фанера

Чтобы ответить на этот вопрос, выделим основные этапы производства обычной фанеры:

- Подготовка древесины. С деревьев удаляют сучки, стволы нарезают на чураки и снимают с них кору, луб. Сырье вымачивают в горячей воде.

- Лущение. Из чураков нарезают шпон – тонкую древесную ленту.

- Сушка нарезанного шпона. Перед склеиванием его тщательно просушивают.

- Склеивание и прессование. В качестве клеящего материала обычно используются карбамидоформальдегидные или фенолоформальдегидные смолы. Пропитанный смолами и уложенный друг на друга шпон отправляют под горячий пресс, обеспечивающий крепкое сцепление лент древесины между собой.

- Нарезка. После выхода из-под пресса фанеру нарезают на листы стандартных форматов.

- Обработка. При изготовлении шлифованной фанеры материал шлифуют с одной или обеих сторон, для производства ламинированной – с обеих сторон наклеивают водонепроницаемую пленку.

- Упаковка и хранение. Фанеру упаковывают и отправляют на склад.

Один из этапов производства обычной фанеры – это прессование. Поэтому любая фанера – прессованная. Не бывает какой-то особенной прессованной фанерной продукции, потому что абсолютно вся она проходит через пресс. Поэтому стоимость и свойства листов зависят исключительно от их марки, типа древесины и толщины. И все разновидности фанеры вы можете купить у нас по низкой цене.

ДВП, ДСтП, ОСП

Иногда люди ошибочно полагают, что ДСП, ДВП и ОСП – это прессованная фанера. На самом деле у этих материалов нет почти ничего общего, потому что:

- Фанера – материал, изготовленный из склеенных между собой слоев древесины. В зависимости от типа используемой смолы получаются листы с разными свойствами. Их маркируют аббревиатурами: ФК – влагостойкая, ФСФ – повышенной влагостойкости, ФОФ – ламинированная фанера, ФБ – бакелитовая, и т. д.

- ДВП (древесноволокнистые плиты) — листы, изготовленные из древесных волокон под горячим прессом с использованием клеящих составов или без них.

- ДСтП (древесностружечные плиты) – плиты, изготовленные методом горячего прессования из древесных стружек с использованием связующих компонентов.

- ОСП (ориентированно-стружечные плиты) – материал, изготовленный из тонкой щепы и стружки. Состоит из нескольких слоев, в которых щепки имеют различную ориентацию: продольную или поперечную.

Фанера – более прочный материал, потому что состоит из цельных древесных лент. Также она менее токсична. Это объясняется тем, что площадь наружной поверхности цельной ленты меньше, чем суммарная площадь поверхностей всех стружек, волокон и щеп. В связи с этим для склеивания шпона требуется меньше клея, чем для склеивания мелких древесных отходов.

green-ply.ru

Разновидности фанеры: видео-инструкция по выбору своими руками, особенности прессованных, слоеных, трудногорючих, тонких, толстых, шпунтованных, трехслойных, твердых, прочных изделий, характеристики видов, что лучше

Все фото из статьи

Если вы никогда не проводили работ по отделке или не разбирали характеристики видов фанеры, то при использовании данного материала нужно четко понимать, какой вариант для каких целей подходит лучше всего. Тем более что разновидностей очень много, и для обычных застройщиков выбор наилучшего решения будет иметь очень большое значение, ведь от этого зависит качество работ. В этом обзоре мы рассмотрим основные типы продукции и затронем их особенности.

На фото: видов фанеры много, но широко используется лишь несколько основных вариантов

Критерии, на которые следует обращать внимание при выборе

Если вы не знаете, какой вариант применять для тех или иных работ, то вам нужно просто проанализировать все критерии, которым должен соответствовать оптимальный вариант в вашем случае:

| Прочность | Этот показатель имеет значение, если фанера используется для сооружения конструкций, которые будут нести определенную несущую нагрузку. Это относится к опалубкам под заливку бетонной смеси, межэтажным настилам и черновому полу, а также к обшивке кровли. Лучше всего проконсультироваться со специалистами, чаще всего они могут дать всю нужную информацию и избавить вас от изучения показателей разных вариантов |

| Стойкость к влаге | Очень важный нюанс, от которого напрямую зависит и цена изделий, и их технические характеристики. Для наружных работ необходима влагостойкая продукция. В то время как при внутренней отделке этот показатель не имеет такого большого значения, ведь в помещениях поддерживается определенная температура и влажность |

| Экологичность | Этот критерий нужно учитывать в обязательном порядке, так как в продаже есть варианты с высоким содержанием формальдегидов, применять которые для внутренних работ недопустимо. Поэтому важно проверить материал на класс эмиссии, более подробно этот показатель мы рассмотрим ниже |

| Внешний вид | То, как выглядит фанера, имеет большое значение, если она будет использоваться для обшивки стен, потолка и при других видах финальной отделки поверхностей. На этот показатель влияет сортность, поэтому следует заранее решить, важен ли вам внешний вид листов |

Совет!

Никогда не приобретайте фанеру с влажностью более 15%, так как после того, как вы ее закрепите, она начнет деформироваться и трескаться.

Покупайте продукцию только у тех продавцов, которые имеют хорошо оборудованные склады.

Если вам нужно делать полукруглые изделия, то выбирайте вариант с повышенной гибкостью

Виды и их особенности

Что касается разделения на типы, то за основу мы возьмем способ изготовления продукции. В настоящее время есть два варианта – первый изготавливается путем прессования, а второй имеет традиционную многослойную структуру. Причем каждый из них еще подразделяется на другие разновидности, мы затронем и их.

Прессованный вариант

Этот тип многие считают отдельным видом продукции, но специалисты относят его именно к фанере.

Есть два основных вида изделий:

- Всем известные листы ДВП производятся с использованием волокон древесины, которые расщепляются до небольшого размера, после чего смешиваются с клеевым составом и прессуются для получения листов нужного размера и толщины. Бывает сверхтвердая, полутвердая и простая твердая фанера, хотя все называют этот материал по названию сырья — ДВП;

- Также есть вариант, который представляет собой стружку, которая пропитывается специальным клеевым составом под высоким давлением. Этот вид продукции получил широкое распространение при производстве кровельных работ, а также в других местах, где требуется высокая влагостойкость. Дело в том, что обработка делает листы мало восприимчивыми к влаге и перепадам температуры;

Прессованная фанера – современный вариант, который набирает популярность

Стоит отметить, что этот вариант все же уступает традиционным решениям, поэтому им и будет уделено основное внимание.

Классическая фанера

Именно этот вид чаще всего выбирают те, кто проводит работы своими руками. Что касается основных отличий, то они видны невооруженным глазом: изделия имеют многослойную структуру и производятся из деревянного шпона.

В зависимости от типа производственного процесса выделяют следующие варианты:

- Пиленая фанера получается путем резки материала на тонкие слои, этот вариант отличает высокая стоимость, так как производственный процесс сопряжен с высоким расходом материала и трудоемкостью процесса. Чаще всего так делаются элементы из ценных пород древесины;

Верхний слой из дубового шпона – отличное решение, так получается очень прочная фанера с повышенной износоустойчивостью

- Строганный вариант отличается тем, что шпон получается путем строгания заготовок, он более целесообразен, чем первый, но, тем не менее, также достаточно трудоемкий. Чаще всего так делаются материалы из ценных лиственных пород, для которых важен привлекательный внешний вид;

- Продукция из лущеного шпона – самая распространенная среди всех. Это обусловлено простотой рабочего процесса и невысокой стоимостью. С заготовки слоями срезается материал, из которого впоследствии и делается слоеная фанера.

Трехслойная фанера – распространенный вариант, который отличается демократичной стоимостью

Важно!

Что касается количества слоев, то тут следует помнить одно простое правило: чем их больше, тем прочнее материал, поэтому при одинаковой толщине лучше выбирать вариант с более тонким деревянным шпоном.

Что касается толщины, то она варьируется в широких пределах – от 0,4 до 40 мм, самая тонкая фанера, как и самая толстая практически не применяется, самые ходовые виды – от 4 до 20 мм.

Толстая фанера отлично выдерживает даже высокие нагрузки

Новое направление – шпунтованная фанера, она имеет на торцах систему соединения, позволяющую совмещать элементы максимально точно и качественно. У нас она распространена мало, зато на западе используется уже довольно широко.

Что касается видов, то есть несколько основных вариантов:

- Марка ФК изготавливается с использованием карбамидных композиций, которые обуславливают отсутствие вредности для здоровья человека, но обеспечивают среднюю стойкость к влаге. Благодаря этим особенностям материал отлично подходит для внутренней отделки. В этом случае часто возникает вопрос, что лучше – МДФ или фанера, и тут все просто: натуральный вариант всегда предпочтительнее искусственного;

- Вариант ФСФ делается с использованием фенолформальдегидных смол, что обеспечивает их высокую влагостойкость и долговечность. Один из вариантов этой марки – трудногорючая фанера, на маркировке должна присутствовать дополнительная аббревиатура ТВ;

- Если нужна особая долговечность и стойкость к неблагоприятным внешним условиям, включая соленую морскую воду, то самым лучшим решением станет марка ФБ. В ней ламели склеиваются бакелитовой смолой, которая и придает готовым листам отличные свойства;

Такой материал часто используется для обшивки грузовых отсеков

- Есть варианты, которые имеют с одной или двух сторон специальное покрытие, которое придает поверхности определенный цвет или фактуру, а также защищает ее от негативного воздействия влаги. Эта группа маркируется ФОФ и используется очень широко, так как ее надежность выше, чем у обычных вариантов.

Очень часто покрытие наносится на бакелитовую фанеру, что еще больше повышает ее надежность

Последний важный критерий – класс эмиссии, показывающий содержание формальдегида в продукции, есть два варианта:

- Е1 – имеет содержание в 100 граммах фанеры не более 10 Мг формальдегида, что соответствует нормам безопасности;

- Е2 – содержание формальдегида от 10 до 30 Мг, лучше использовать такое решение для наружной отделки.

Часто встречается вопрос, что лучше – гипсокартон или фанера, что касается прочности, то второй вариант однозначно надежнее, но стоимость первого ниже, поэтому решение за вами.

Вывод

Надеемся, что наша инструкция помогла вам разобраться в главных разновидностях фанеры. Если у вас остались вопросы – задавайте их в комментариях. Видео в этой статье расскажет и наглядно покажет некоторые важные нюансы, рассмотренные выше.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзенrubankom.com

Производство ОСБ плит: сырье и оборудование

ОСБ плиты появились на строительном рынке давно, поэтому многие успели оценить преимущества использования этого поистине универсального материала. Благодаря высокому уровню прочности и влагоустойчивости ОСБ применяется для изготовления перегородок, ремонта крыш или в качестве съемной опалубки.

Что собой представляет ОСБ-плита

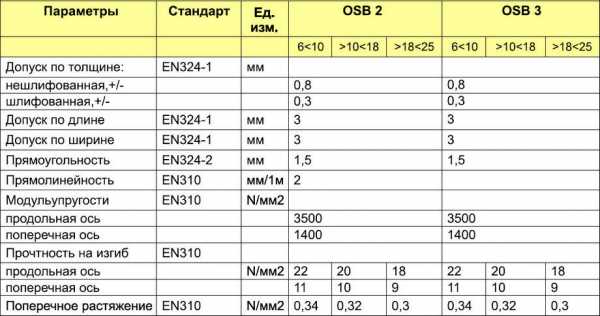

Таблица характеристики ОСБ-плиты

Если расшифровать аббревиатуру OSB, то дословно название материала звучит так: «ориентировано стружечная плита» (от английского Oriented Strand Board). Исходя из этого, можно сделать выводы о сырье для изготовления и форме конечного продукта.

По технологии производства и области использования ОСБ часто сравнивают с ДСП. Главный компонент в производстве подобных материалов – древесина, которая превращается в стружку, и при помощи клеящего состава и давления формируется в цельные плиты.

Но главное отличие ОСБ – размер используемой стружки и особый способ ее укладывания в плиты. Панель состоит из трех идентичных слоев, при этом щепки в каждом из них ложатся строго параллельно друг другу, но перпендикулярно относительно стружки в других слоях плиты.

Характеристики ОСБ-плит

Размеры:

- наиболее востребованный размер – 1220*2440 мм, с толщиной 10 мм:

- 12200*2440 мм с толщиной 6–38 мм;

- 1220*3600 мм, с толщиной 6–38 мм.

Вид древесины. В России наиболее часто используется осина, но возможно использование хвойных деревьев или тополей.

Основные технические характеристики плит ОСБ

Размеры используемой стружки. Установленные размеры щепок для создания плит OSB:

- длина 75-150 мм;

- ширина 15 мм;

- толщина 0,6 мм.

Вид обработки. Выпускаются шлифованные и нешлифованные древесно-стружечные плиты.

Шлифовка используется в том случае, когда необходимо четкое соблюдение размера по толщине. В строительстве чаще используется нешлифованная панель, поскольку шероховатая поверхность увеличивает сцепление с другими строительными материалами.

Сырье для OSB и превращение его в стружку

Производственный процесс начинается с изготовления щепы. На предприятие поставляются лесоматериалы: осина, сосна, клен. Главное требование к выбору сырья – отсутствие гнили и небольшой диаметр бревен. Допустимая длина от 2 до 7 метров.

Подготовка сырья для стружки. Сначала с бревен снимается кора при помощи барабанного или роторного станка. Этот процесс называется окоркой.

На различных предприятиях технологический цикл отличается между собой, поэтому в одних случаях древесина подлежит пропариванию, а в других – нет. В первом случае сырье пропаривается в специальных бассейнах. Благодаря этому процессу улучшаются характеристики древесины, снижается влажность и уровень усадки. В этом случае не придется тратить время на сушку материала.

Участок подготовки

Изготовление стружки. На этом этапе используются специальные распиливающие станки. Они делятся на два типа: дисковые и кольцевые. От вида оборудования зависят размеры бревен, идущих на производство стружки: одни станки предназначены для распила коротких чурок, а другие способны перерабатывать длинные бревна.

Процесс изготовление щепы для плит ОСБ

Сушка щепы

Сушка. Если древесина не пропаривалась предварительно, то после изготовления щепы сразу наступает этап сушки сырья. В отдельных случаях сушка может потребоваться и для пропаренного сырья, что может определить только технолог в зависимости от состояния щепок.

На этом этапе используются сушильные машины, предпочтительно конвейерного типа. Хотя существуют и другие разновидности сушильного оборудования, но именно эта машина исключает пожарные риски. К тому же конвейерная сушка позволяет обрабатывать длинные частицы, не повреждая их. После сушки щепки проходят процесс сортировки, при котором отсеиваются мелкие частицы.

Технология изготовления

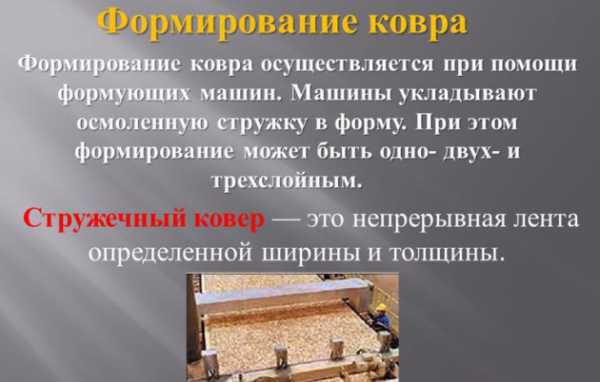

После того как главный компонент готов, начинается непосредственно формирование ориентировано-стружечных плит. Дальше производственный процесс выглядит так:

- добавление клеевого вещества;

- формирование ковра из стружки;

- прессование;

- финишная обработка.

Добавление клеевого вещества. Процедура смешивания сухих щепок с клеем называется осмолением. Для этого специальный барабан вращает указанные компоненты до того момента, пока не получится однородная масса. В качестве клеевого вещества используются парафин и формальдегидные смолы, но точный состав производители не спешат оглашать. Ведь на поиск идеального по характеристикам вещества уходит много времени и финансов.

Формирование ковра из стружки. После того как стружка покрылась клеем, масса направляется в ориентирующую машину, которая укладывает частицы в правильном направлении. Оборудование содержит ориентирующие головки для укладки щепок в разных направлениях в каждом из слоев.

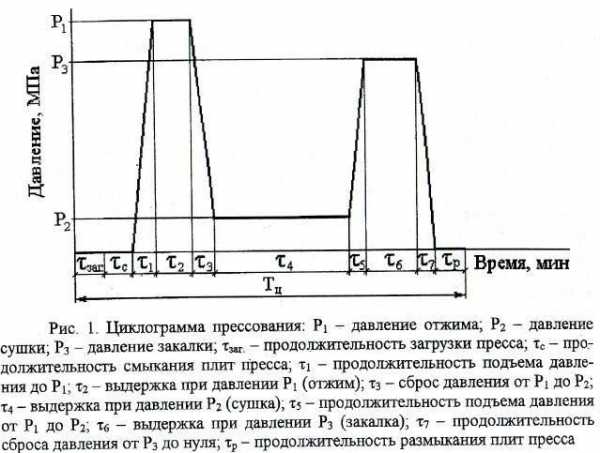

Прессование. Следующий этап производства – горячее прессование, в результате которого стружка превращается в твердую плиту. Кроме давления, оказываемого на материал, он подвергается сильному нагреванию, благодаря чему происходит затвердевание смолы. Для прессования используются формы с различной текстурой, поэтому в итоге плита обретет гладкую или шероховатую поверхность.

Финишная обработка. Когда плиты затвердели, наступает момент раскроя на указанные выше типоразмеры. Теперь панелям придается товарный вид — это могут быть отличительные отметки бренда производителя, шлифовка поверхностей или особая обработка кромок.

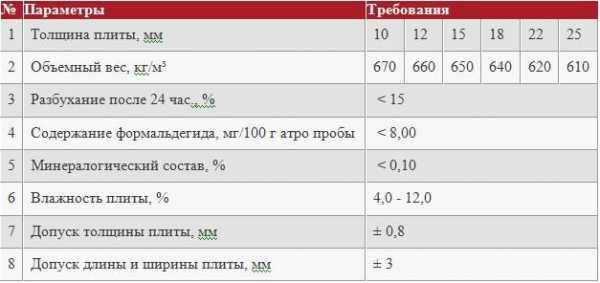

Какие должны быть показатели после финишной обработки

Помещение и оборудование

Планируя заняться выпуском плит OSB, важно учесть требования к помещению и оборудованию для производства. Главные требования к обустройству предприятия:

Цех по изготовлению ОСБ плит

- В первую очередь размеры цеха и прилегающей территории должны соответствовать планируемым объемам выпуска готовой продукции.

- Важно установить мощные вытяжные вентиляции, ведь используемые в производстве смолы могут причинить вред здоровью работников.

- Для продуктивной работы необходимо наличие подъемно-транспортного оборудования, ведь панели имеют немалый вес.

Главные элементы технологического процесса – прессовальная машина и стружечный станок. Именно они позволяют добиться такого качества продукции, которое требуется установленными нормативами.

Но, кроме перечисленного, потребуется еще немало оборудования:

- окорочный станок;

- сушильный барабан;

- форматно-раскроечный центр;

- вспомогательные узлы в виде бревнотасок, разобщителей, бункеров для хранения составляющих и веерных охладителей.

Специфика производства ОСБ

Выраженной особенностью процесса по производству плит OSB является привязанность к деревообрабатывающим предприятиям. Это удобно не только шаговой доступностью сырья для выпуска панелей, но и готовым рынком сбыта. Клиенты этих производителей часто одни и те же, например, организации, занимающиеся строительством загородной недвижимости и коттеджей. Такая близость партнеров сокращает транспортные расходы.

Плюсы применения ОСБ в строительстве

Потребность в стружечных плитах растет с каждым годом, а специфика производства максимально сокращает производственные отходы. Ведь щепки, опилки и кору можно перерабатывать в горючие брикеты для отопления в зимний период.

Лидером по производству OSB плит является Америка, но существуют и европейские производители, продукция которых не уступает по качеству (Польша, Австрия, Чехия). В последнее время выпуском ОСБ занялись представители отечественного рынка, и они не отстают от своих конкурентов.

Видео: Первый в России комбинат по производству OSB плиты

promzn.ru

особенности древесностружечных, древесноволокнистых изделий, OSB, УСБ, МДФ, фото

Для выравнивания деревянных и бетонных полов используют современные деревянные, а точнее древесноволокнистые плиты OSB. Этот способ позволяет легко и быстро выровнять поверхность пола без трудоемких и дорогих мокрых процессов, ведь плита для пола ГСП монтируется обычными гвоздями или саморезами.

Мы расскажем, что собой представляют полы из OSB плиты и как их следует монтировать.

Для выравнивания поверхности кладется плита на пол osb.

Древесные плиты

Состав и особенности

Плита для пола УСБ состоит из прессованных опилок.

Существует множество различных древесных плит: фанера, МДФ, ДСтП, ЦСП, ЛДСП и ОСП (OSB). Однако в последнее время для строительства черновых полов и выравнивания стяжек и плит чаще всего используют именно OSB, так как плита для пола ОСВ обладает лучшими характеристиками при той же, а часто и меньшей стоимости.

Существуют различные виды плит из древесины.

Аббревиатура OSB расшифровывается как «Oriented Strand Board», что в переводе на русский язык звучит как «ориентированно-стружечная плита». Это название отражает структуру материала и способ его производства: древесину строгают на крупные щепки, длиной до 150 мм и толщиной около 0.7 мм.

Щепки затем прессуют слоями, ориентированными в перпендикулярных направлениях, и в результате получается плита с высокими прочностными характеристиками, причем эти характеристики одинаковы во всех направлениях и по всей площади изделия.

На фото видна многослойная структура стружечной плиты.

Для склеивания щепок и слоев используют различные разновидности смол: карбамидно-формальдегидные, меламиноформальдегидные, мочевиноформальдегидные и фенолформальдегидные. Все эти смолы являются токсичными для человека и способны выделять в атмосферу такие вещества, как метанол, фенол и формальдегид.

Однако современные технологии производства этого материала позволяют создавать изделия с показателем эмиссии формальдегида Е1 и ниже, что вполне приемлемо для жилых помещений.

Также существует технология, где вместо формальдегидной смолы используется метилендифенилдиизоцианат (MDI), который не выделяет вредных веществ. Такие изделия обычно маркируют с приставкой «eco» или «green».

Для жилых помещений лучше использовать экологически безопасные материалы.

Древесностружечная плита для пола имеет такие характеристики:

- Достаточно высокая прочность материала. Физико-механические свойства ОСП-плиты примерно в 2 – 2.5 раза превышают аналогичные показатели ДСтП и сравнимы с характеристиками хвойной фанеры;

- Отличная влагостойкость (OSB-3 и выше). Материал после суточного пребывания в воде набухает не более чем на 15% (чаще ближе к 10), а после высыхания восстанавливает свою геометрию и свойства. Рекомендован для использования во влажных помещениях и на улице;

- Материал не боится биологической коррозии, что для древесины особенно важно, ведь она является традиционным питательным субстратом для насекомых, грибов и бактерий;

- Ориентированно-стружечные плиты очень просты в обработке и монтаже: они легко нарезаются, пилятся, сверлятся, пробиваются гвоздями, шурупами, клеятся, прибиваются скобами. Также следует отметить относительно небольшой удельный вес материала, которые позволяет поднимать плиты на высоту без использования специальной техники;

- OSB-плита для пола из ориентированных щепок лучше удерживает крепежные изделия, по сравнению с ДСтП и фанерой прочность крепежа увеличена на 25%;

- Высокое качество и низкий уровень дефектов. Структура материала однородна по своим физико-механическим показателям, в ней отсутствуют пустоты, сучки, расслоения и прочие дефекты, характерные для других видов древесных плит;

- Плиты OSB можно покрывать лаком, красками, воском, практически всеми видами внутренней и наружной отделки. Это делает их применение в гражданском строительстве особенно привлекательным.

ОСП используют для обшивки различных конструкций и поверхностей.

Важно!

Как видим, ОСП имеют множество преимуществ и может применяться в гражданском и жилищном строительстве, что делает этот материал особенно популярным.

К его преимуществам также относится невысокая цена, что часто является основным аргументом в пользу выбора данного материала.

Использование для обшивки полов

Пол из плиты OSB подходит для жилых и даже детских помещений.

Все вышеперечисленные свойства и характеристики позволяют широко использовать стружечные плиты для выравнивания и обшивки полов, причем, с их помощью можно создавать как черновые полы, так и финишные покрытия. Также данный материал удобно использовать для так называемой «сухой» стяжки, когда неровности пола устраняют путем настила на него слоя древесных плит.

Стружечные материалы применяют даже в качестве финишного покрытия пола.

Далеко не всегда имеется возможность выполнить стяжку пола по стандартной технологии с использованием цементно-песчаного раствора и маяков. Материалы для наливных полов порой слишком дороги, а их монтаж своими руками вызывает ряд затруднений у неподготовленных строителей. Другое дело ОСП: дешево, просто и быстро, при этом результат вполне приемлемый и нареканий почти никогда не вызывает.

Для настилки на пол удобно использовать шпунтованные изделия.

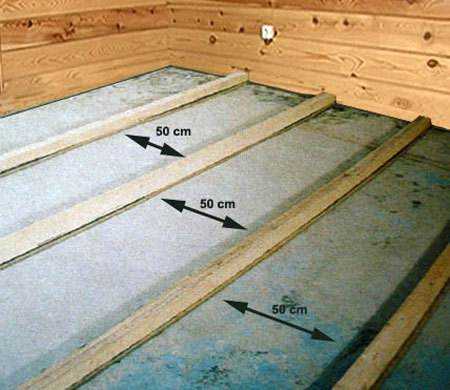

Настилка на пол выполняется двумя способами:

- По лагам. При этом на пол сначала крепят обрешетку из деревянного бруса, которую выставляют по уровню, а затем обшивают двойным слоем древесных плит. Способ позволяет наиболее успешно выравнивать поверхность, при этом есть возможность уложить в подпольное пространство утеплитель или звукоизоляцию;

- По «плавающей» технологии. Плиты укладывают прямо на бетонную или деревянную основу, оставляя технологические зазоры между полом и стенами. Для этого способа требуется, чтобы основание было достаточно ровным, и ОСП выполняет функцию звукоизоляции и дополнительного утепления.

Плавающая технология укладки.

Важно!

При обшивке пола следует помнить, что материал имеет заметный коэффициент температурного расширения, поэтому между отдельными листами оставляют деформационный зазор не менее 3 мм с каждой стороны.

Чаще всего применяют первый метод, так как он позволяет быстро и легко выровнять пол и сделать хорошую основу для таких напольных покрытий, как линолеум, ламинат или паркет. Поэтому далее мы будем рассматривать именно эту технологию укладки материла.

Лаги позволяют максимально выровнять любой пол.

Важно!

Иногда для таких же целей используют плиты на пол МДФ, которые также отличаются неплохими показателями, однако их стоимость намного выше, и они боятся влаги.

ОСП может быть использована как плита для теплого пола. Формат плиты для теплого пола предполагает низкую теплопроводность и достаточную жесткость, и всеми этим требованиям стружечные плиты вполне соответствуют, однако есть одно существенное «но»: при нагревании адгезионная смола будет выделять повышенное количество вредных соединений, что может привести к нежелательным последствиям, поэтому мы рекомендуем применять материал только по прямому назначению.

Монтаж

Работа выполняется простыми инструментами.

Если вас заинтересовала технология выравнивания сухой стяжкой из ОСП, то вам пригодится наша инструкция:

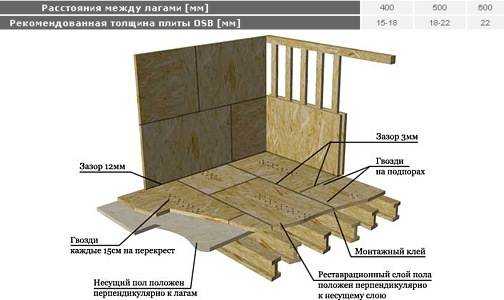

- Вдоль короткой стенки комнаты на пол монтируем брус сечением 50х50 мм с шагом 50 см. Выставляем все бруски по уровню строго горизонтально, для этого используем подкладки из тонкой фанеры, обработанной антисептиком. Далее выкладываем листы для пола и определяем места их стыков с учетом зазоров по 12 мм от стен и по 3 мм с каждой стороны, и монтируем в этих местах ригеля (перемычки, перпендикулярные лагам) из того же бруса;

Укладываем лаги, которые фиксируем к полу дюбелями;

- Начинаем укладку плит толщиной 20 мм на пол. Расстояние до стен – 12 мм, расстояние между листами – 3 мм, все стыки должны лежать на лагах и ригелях, швы смещаем наподобие кирпичной кладки;

Правила укладки листов просты и понятны из схемы.

- Покрываем весь пол, затем укладываем второй слой, но при этом кладем плиты так, чтобы стыки предыдущего слоя перекрывались;

Накрываем пол еще одним слоем, гвозди (саморезы) забиваем через каждые 15 см.

- Зазоры заполняем эластичным герметиком.

Зазоры и щели заполняем герметиком.

Важно!

Если используется шпунтованный материал, тогда места стыков проклеиваем монтажным клеем для дерева, а стыки после укладки не герметизируем.

Вывод

С помощью ориентированно-стужечных листов можно быстро и без особых затрат выровнять пол перед финишной отделкой ламинатом, линолеумом или паркетом. Данный материал неплохо себя показал и полностью соответствует заявленным характеристикам, поэтому полы из OSB плиты отлично подходят для укладки финишных покрытий.

shkolapola.club

Прессованная фанера | Особенности прессованной фанеры

Каждый, наверное, уже слышал о таком строительном материале как прессованная фанера. Ее используют во многих промышленных областях: начиная изготовлением мебели, и заканчивая машиностроением. За счет постоянного развития научно-технического прогресса сферы применения с каждым днем становятся все шире.

Сейчас хотелось бы поговорить об одном из самых важных этапов изготовления данного материала – прессовании.

Что представляет собой прессованная фанера?

Данный материал изготавливается в виде больших листов. Его производят путем соединения нескольких листов шпона. Волокна соседних слоев должны быть расположены взаимно перпендикулярно.

Для производства в основном пользуются березовым шпоном, но можно применять и любую другую древесину. Наряду с обычной фанерой производятся также и ее специальные виды, у которых сопротивляемость к кручению и изгибам намного выше.

Под специальными видами также понимается и такая фанера, которая приобретает уникальные свойства за счет использования определенной технологии. К таким материалам относится большеформатная и бакелитовая фанера, а также не очень часто используемые типы листов — с металлической и стеклотканной облицовкой, пробковой крошкой. А также армированные, композиционные, биостойкие, фактурные или электротермические.

Основные преимущества прессованной фанеры

Независимо от того, что большинство мастеров достаточно скептически настроено против фанеры как материала, против древесины у нее имеется много достоинств:

При своем небольшом весе у плит повышенная прочность;

Фанера может быть устойчивой к влаге;

Низкая стоимость считается одним из положительных качеств данного материала;

Легко обрабатывать самостоятельно, используя простые ручные инструменты. Их легко пилить, шлифовать, красить и так далее;

Устойчивы к гниениям и воздействию химии;

Материал универсален, так как его можно применять во многих областях.

Как правильно прессовать фанеру?

Данная процедура осуществляется при помощи специальных прессов. Они отличаются следующими характеристиками:

Интенсивность нагрева (горячие и холодные аппараты).

Высота (одно-, двух- и трехэтажные и выше).

Характер работы (непрерывные или периодические).

Привод (пневматика, гидравлика, вакуум, электромагнит или механика).

Тип средств, которыми подается давление на пресс (гусеничные, жесткие плиты, мембранные, роликовые, ленточные, с эластичной диафрагмой).

Теплоноситель (обогрев осуществляется с помощью горячей воды, пара, минеральной жидкости, тока или электричества).

Станина (рама, колонна, коробка).

Очень часто при производстве пользуются многопролетными прессами. Не так часто применяются другие аппараты:

Прессы с диафрагменными плитами;

Горячие с высотой в один этаж;

Прессы с упругими прокладками;

Имеющие пластины с электронагревом;

Микроволновые.

Как склеивать фанеру под горячим прессом?

Как правило, применяется сухой горячий метод, для которого разработано несколько схем работы.

Для этого удобнее всего пользоваться многопролетными горячими прессами (как правило, 15 этажей):

Листы склеиваются под постоянным действием давления. Такая технология подходит больше для производства листов с толщиной 6-8 мм.

При термообработке фанеру клеят по одному листу. Процесс производится с промежутками и под постоянным действием пресса. Такая технология применяется для изготовления строительного материала, который имеет толщину не более 18 мм.

Соединение листов по очереди. Пресс при этом должен постоянно охлаждаться. Эта технология применяется для изготовления листов, имеющих толщину больше 18 мм.

Какие параметры используются при прессовании фанеры?

Линии для прессовки фанеры следует настроить по следующим параметрам:

Температура — определяется в зависимости от используемого клеящего состава и количества слоев.

Количество положенных в пресс листов. Тут все зависит от того, какую толщину фанеры предполагается получить.

Влажность не менее 8 и не более 12 процентов.

Давление для проведения работ определяется в зависимости от конструкции элементов, участвующих при передаче и маркировки будущих изделий.

При использовании горячего прессования давление должно устанавливаться в зависимости от вида изготавливаемой фанеры:

Для листов общего назначения – 1,8-2,2 МПа.

Декоративная фанера – 3 МПа.

Бакелизированная фанера – 3,5-4,5 МПа.

ДСП – 15 МПа.

Склеивание листов осуществляется в несколько этапов. Сначала может показаться, что это очень просто, но требуется очень точно настроить оборудование:

Сначала пакеты погружают в пресс;

Затем их поднимают и смыкают;

Определяется давление для работы;

Панели находятся под постоянным давлением в течение некоторого времени. Время также определяется в зависимости от того, какую толщину имеет пакет и количество слоев. Температура тоже имеет важное значение.

Теперь необходимо снизить давление. Это делается в два этапа:

Быстрое понижение от максимума до минимума;

Постепенное снижение, которое применяется, чтобы избежать интенсивного образования пара, способного разрушать готовые листы.

Далее производится размыкание, а затем и выгрузка готового материала;

После выгрузки фанеру следует остудить. Это требуется для понижения уровня влажности или уменьшения выработки формальдегида;

С помощью круглопильного станка производится обрезание кромок, чтобы в дальнейшем без проблем выровнять листы.

Как обработать фанеру уже после прессования?

При необходимости использования широкоформатных листов, можно склеить несколько небольших частей.

При использовании тонкого материала склеивание производится «на ус»;

Толстые же листы клеятся по «зубчатому типу».

Материал сортируется в зависимости от того, какой шпон применяется для наружного слоя, толщины, формата, сорта и марки. Материал может быть предназначен для общих целей или экспорта.

Выборочная шлифовка, которая проводится только при необходимости заказчику.

Упаковка, которая проводится вручную или на автоматизированных линиях.

Прессование фанеры выступает практически самым основным этапом при производстве листов. На данный момент для этой операции используют высокотехнологичные линии, которые дают возможность получать материал, имеющий различные технические характеристики.

mosfanera.ru