Виды чугуна, классификация, состав, свойства, маркировка и применение

Сегодня почти нет ни одной сферы жизни человека, где бы не применялся чугун. Этот материал известен человечеству уже достаточно давно и превосходно зарекомендовал себя с практической точки зрения. Чугунное литье – основа великого множества деталей, узлов и механизмов, а в некоторых случаях даже самодостаточное изделие, способное выполнять возложенные на него функции. Поэтому в данной статье мы уделим самое пристальное внимание данному железосодержащему соединению. Также выясним, какие бывают виды чугуна, их физические и химические особенности.

Определение

Чугун – это поистине уникальный сплав железа и углерода, в котором Fe более 90%, а C — не более 6,67%, но и не менее 2,14%. Также углерод может находиться в чугуне в виде цементита или же графита.

Углерод дает сплаву достаточно высокую твёрдость, однако, вместе с тем, понижает ковкость и пластичность. В связи с этим чугун является хрупким материалом. Также в определенные марки чугуна добавляют специальные присадки, которые способны придать соединению определенные свойства. В роли легирующих элементов могут выступать: никель, хром, ванадий, алюминий. Показатель плотности чугуна равен 7200 килограмм на метр кубический. Из чего можно сделать вывод, что вес чугуна – показатель, который никак нельзя назвать маленьким.

Историческая справка

Выплавка чугуна уже достаточно давно известна человеку. Первые упоминания о сплаве датируются шестым веком до нашей эры.

В Китае в древние времена получали чугун с довольно низкой температурой плавления. В Европе чугун стали получать примерно в 14 веке, когда впервые начали использовать доменные печи. На тот момент такое чугунное литье шло на производство оружия, снарядов, деталей для строительства.

На территории России производство чугуна активно началось в 16 столетии и далее быстро расширялось. Во времена Петра I Российская империя по объему производства чугуна смогла обойти все государства мира, однако уже через сто лет начала снова сдавать свои позиции на рынке черной металлургии.

Чугунное литье использовалось для создания разнообразных художественных произведений ещё в эпоху Средневековья. В частности, в 10 веке китайские мастера отлили поистине уникальную фигуру льва, вес которого превысил 100 тонн. Начиная с 15 века на территории Германии, а после и в других странах литье из чугуна получило широчайшее распространение. Из него делали оградки, решетки, парковые скульптуры, садовую мебель, надгробия.

В последние годы 18 века чугунное литье максимально задействовано в архитектуре России. А 19 столетие так и вообще прозвали «чугунным веком», так как сплав очень активно использовался в зодчестве.

Особенности

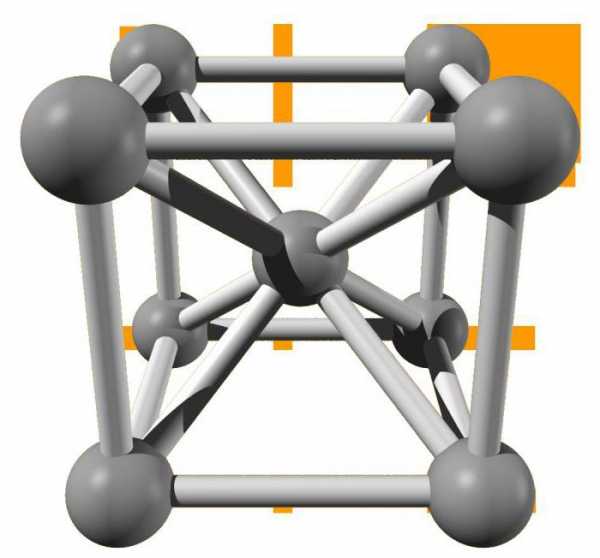

Существуют различные виды чугуна, однако средняя температура плавления этого металлического соединения составляет порядка 1200 градусов Цельсия. Этот показатель на 250-300 градусов меньше, чем требуется для выплавления стали. Такая разница связана с достаточно высоким содержанием углерода, что приводит к его менее тесным связям с атомами железа на молекулярном уровне.

В момент выплавки и последующей кристаллизации углерод, содержащийся в чугуне, не успевает полностью проникнуть в молекулярную решётку железа, и потому чугун в итоге получается довольно хрупким. В связи с этим он не применяется там, где имеют место постоянные динамические нагрузки. Но при этом он отлично подходит для тех деталей, которые имеют повышенные требования к прочности.

Технология производства

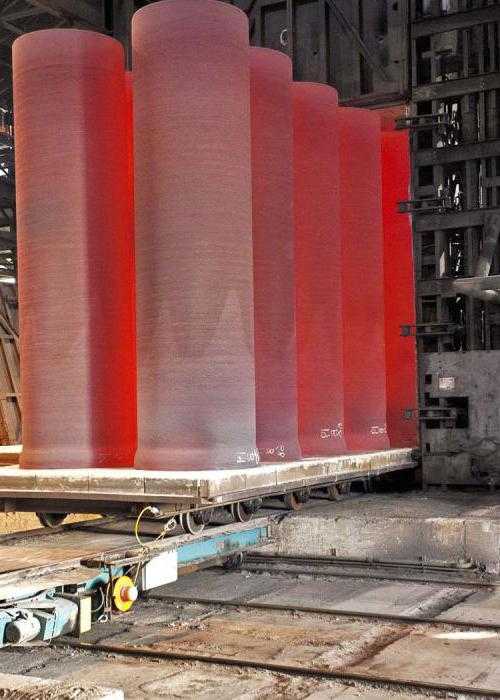

Абсолютно все виды чугуна производятся в доменной печи. Собственно, сам процесс плавки – довольно трудоемкая деятельность, требующая серьёзных материальных вложений. Одна тонна чугуна требует примерно 550 килограмм кокса и почти тонну воды. Объем загружаемой в печь руды будет зависеть от содержания железа. Чаще всего применяют руду, в которой железа не менее 70%. Меньшая концентрация элемента нежелательна, поскольку ее будет невыгодно экономически использовать.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся). После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Дифференциация

Современная классификация чугунов предусматривает разделение данных сплавов на следующие типы:

- Белые.

- Половинчатые.

- Серые с пластинчатым графитом.

- Высокопрочные с шаровидным графитом.

- Ковкие.

Давайте рассмотрим каждый вид по отдельности.

Белый чугун

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Белые износостойкие чугуны получают за счет первичной кристаллизации жидкого сплава при скоротечном охлаждении. Чаще всего они используются для работы в условиях сухого трения (например, тормозные колодки) или для производства деталей, обладающих повышенной износостойкостью и жаростойкостью (валки прокатных станов).

Кстати, белый чугун получил свое название благодаря тому, что внешний вид его излома – светло-кристаллическая, лучистая поверхность. Структура этого чугуна представляет собой совокупность ледебурита, перлита и вторичного цементита. Если же данный чугун подвергают легированию, то перлит трансформируется в троостит, аустенит или мартенсит.

Половинчатый чугун

Классификация чугунов будет неполной, если не упомянуть об этой разновидности металлического сплава.

Для указанного чугуна характерно сочетание карбидной эвтектики и графита в его структуре. В целом же, полноценная структура имеет следующий вид: графит, перлит, ледебурит. Если же чугун подвергнуть термической обработке или легированию, то это приведет к образованию аустенита, мартенсита или игольчатого троостита.

Этот вид чугуна достаточно хрупок, поэтому его применение весьма ограничено. Само же название сплав получил потому, что его излом – сочетание темных и светлых участков кристаллического строения.

Самый распространенный машиностроительный материал

Серый чугун ГОСТ 1412-85 содержит в своем составе около 3,5% углерода, от 1,9 до 2,5% кремния, до 0,8% марганца, до 0,3% фосфора и менее 0,12% серы.

Графит в таком чугуне имеет пластинчатую форму. При этом не требуется специального модифицирования.

Пластинки графита имеют сильно ослабляющее действие и потому серому чугуну характерны очень низкая ударная вязкость и практически полное отсутствие относительного удлинения (показатель составляет мене 0,5%).

Серый чугун хорошо подвергается обработке. Структура сплава может быть следующей:

- Феррито-графитовой.

- Феррито-перлито-графитовой.

- Перлито-графитовой.

На сжатие серый чугун работает гораздо лучше, нежели на растяжение. Также он довольно хорошо сваривается, но для этого требуется предварительный подогрев, а в качестве присадочного материала следует использовать специальные чугунные стержни с высоким содержанием кремния и углерода. Без предварительного разогрева сварка будет затруднена, поскольку будет происходить отбеливание чугуна в зоне шва.

Из серого чугуна производят детали, работающие при отсутствии ударной нагрузки (шкивы, крышки, станины).

Обозначение данного чугуна происходит по такому принципу: СЧ 25-52. Две буквы сигнализируют о том, что это именно серый чугун, число 25 – показатель предела прочности при растяжении (в Мпа или кгс/мм2), число 52 – предел прочности в момент изгиба.

Высокопрочный чугун

Чугун с шаровидным графитом принципиально отличается от других своих «собратьев» тем, что в нем содержится графит шаровидной формы. Она получается за счет введения в жидкий сплав специальных модификаторов (Mg, Се). Количество графитных включений и их линейные размеры могут быть различными.

Чем хорош шаровидный графит? Тем, что такая форма минимально ослабляет металлическую основу, которая, в свою очередь, может быть перлитной, ферритной или перлитно-ферритной.

Благодаря применению термической обработки или легирования основа чугуна может быть игольчато-трооститной, мартенситной, аустенитной.

Марки высокопрочного чугуна бывают различны, но в общем виде обозначение его таково: ВЧ 40-5. Легко догадаться, что ВЧ – это высокопрочный чугун, число 40 – показатель предела прочности при растяжении (кгс/мм2), число 5 – относительно удлинение, выражаемое в процентах.

Ковкий чугун

Структура ковкого чугуна заключается в наличии в нем графита в хлопьевидной или шаровидной форме. При этом хлопьевидный графит может иметь различную дисперсность и компактность, что, в свою очередь, оказывает непосредственное влияние на механические свойства чугуна.

В промышленности ковкий чугун производится зачастую с ферритной основой, которая обеспечивает большую пластичность.

Внешний вид излома ферритного ковкого чугуна имеет черно-бархатистый вид. Чем выше количество перлита в структуре, тем светлее будет становиться излом.

В целом же, ковкий чугун получается из отливок белого чугуна благодаря длительному томлению в печах, нагретых до температуры 800–950 градусов Цельсия.

На сегодняшний день есть два способа изготовления ковкого чугуна: европейский и американский.

Американский метод заключается в томлении сплава в песке при температуре 800-850 градусов. В этом процессе графит располагается между зернами чистейшего железа. В итоге чугун приобретает вязкость.

В европейском методе отливки томятся в железной руде. Температура при этом составляет около 850-950 градусов Цельсия. Углерод переходит в железную руду, за счет чего поверхностный слой отливок обезуглероживается и становится мягким. Чугун становится ковким, а сердцевина сохраняет хрупкость.

Маркировка ковкого чугуна: КЧ 40-6, где КЧ — это, разумеется ковкий чугун; 40 – показатель прочности при растяжении; 6 – относительное удлинение, %.

Прочие показатели

Что касается разделения чугунов по прочности, то здесь применяется следующая классификация:

- Обычная прочность: σв до 20 кг/мм2.

- Повышенная прочность: σв = 20 — 38 кг/мм2.

- Высокая прочность: σв = 40 кг/мм2 и выше.

По пластичности чугуны разделяются на:

- Непластичные – относительное удлинение менее 1%.

- Малопластичные – от 1% до 5%.

- Пластичные – от 5% до 10%.

- Повышенной пластичности – более 10%.

В заключение также хотелось бы обязательно отметить, что на свойства любого чугуна довольно существенное влияние оказывает даже форма и характер заливки.

fb.ru

Чугунная посуда — Википедия

Чугунная сковородаЧугунная посуда — посуда, отлитая из чугуна, ценится за способность долго сохранять тепло. Чугунная посуда может быть изготовлена при низком уровне доступных технологий. При обжиге и последующей готовке, на поверхности чугунной посуды образуется нагар обладающий антипригарными свойствами и защищающий посуду от ржавчины. Из чугуна изготавливают такую посуду как например пресс для панини, вафельницы, блинницы, чугуны, сковороды, фритюрницы, тэцубины, вок, грили и гридли.

Американский чугуный котелок, 1896Голая чугунная посуда используется для приготовления пищи более 2000 лет[1]. Чугунные котелки ценились за их долговечность, и способность долго отдавать тепло, что улучшает качество готовки пищи. В Европе до распространения кухонных плит с середины XIX века, пища приготовлялась в очагах или каминах, и посуда была приспособлена для приготовления на очагах. Это означает что посуда имела возможность быть подвешенной, или ручки для перемещения в огонь, или ножки для установки на угли. Посуда с плоским дном появилась с распространением кухонных плит, начиная с середины XIX века.

Чугунная посуда была популярна в домохозяйствах вплоть до первой половины XX века. Во многих американских домах есть чугунные сковороды (были популярны торговые марки Griswold, Wagner Ware), некоторые используются по сей день. На сегодняшний день компания Lodge единственный значимый производитель чугунной посуды в США, остальная чугунная посуда импортируется с производств в Европе и в Азии.

В XX веке стала популярна эмалированная чугунная посуда.

Спад популярности чугунной посуды пришелся на 1960—1970-е годы, её вытесняла алюминиевая посуда с антипригарным покрытием, ставшая популярной на множестве кухонь. Сегодня в ассортименте поставщиков кухонной утвари чугунная посуда занимает малую долю. Тем не менее благодаря своим свойствам, долговечности, надежности многие шеф-повара считают, что чугунная посуда должна быть на любой кухне.

Способность чугунной посуды переносить высокие температуры делает её хорошим выбором для изготовления сковород для жарки, а способность долго отдавать тепло делает её очень удобной для томления и тушения. Так как на чугунной посуде при использовании образуется нагар с антипригарными свойствами — чугунная посуда подходит для жарки яиц. Другие применения чугунной посуды включают также выпекание, например кукурузного хлеба.

Чугунная посуда — плохой проводник тепла, поэтому может образовывать «горячие точки» если нагревается слишком быстро или размещается на газовой горелке неподходящего размера.[2] впрочем свойство посуды удерживать тепло может привести к тому что вся посуда станет очень горячей, включая рукоятки. Несмотря на то, что чугунная посуда очень прочная и легко переносит удары, чугун хрупкий и не пластичный, поэтому неравномерный нагрев может вызвать появление трещин в посуде. Перемещение раскаленной сковороды под холодную воду может быть фатальным.

Влияние на здоровье[править | править код]

Американская диетическая ассоциация исследовала, что чугунная посуда может выделять значительные количества пищевого железа в приготовляемый продукт. Количество зависит от продукта, его кислотности, количества воды способа приготовления, состояния самой посуды. Количество железа в соусе для спагетти возрастает в 2109 % (с 0,35 мг/100г до 7,38 мг/100г), в то время как величина железа в других блюдах возрастает не так сильно, например количество железа в кукурузном хлебе возрастает на 28 % с 0,67 до 0,86 мг/100 г

Нагар[править | править код]

Нагар на посуде образуется из полимеризовавшихся масел и жиров. Для чугунной посуды он необходим не только для создания антипригарных свойств, но и для защиты самого чугуна от ржавчины. Чёрный цвет чугунной посуде придает в том числе оксид железа FeO, который также предохраняет чугун от ржавчины. Новая чугунная посуда должна быть тщательно отмыта от технологической смазки. Затем посуда покрывается тонким слоем пищевого масла (предпочтительны высыхающие масла, например льняное), и помещается в духовку при температуре 180 градусов Цельсия на 30 минут. Частое приготовление кислотных блюд (например томатных соусов) может разрушать защитные свойства нагара, и потребовать частого повторения процедуры его восстановления. Эмалированная чугунная посуда не требует создания нагара — эмаль защищает чугун от ржавчины и контакта с пищей. Рекомендуется регулярное обслуживание нагара (чистка и восстановление) для сохранения антипригарных свойств.

Старый нагар может быть удален термически — равномерный прогрев до температур когда загрязнения сгорают, или химически (замачивание в крепком растворе каустической соды).

Чистка[править | править код]

Так как привычные способы отчистки, такие как мытье в посудомоечной машине или отскабливание жесткой щеткой могут повредить нагар и нарушить его защитные свойства, чугунная посуда требует иного подхода в чистке. Некоторые повара придерживаются мнения, что чугунную посуду вообще не следует мыть, достаточно вытереть насухо после использования, или ополоснуть горячей водой с мягкой щеткой.[5] Другие повара считают, что посуду следует вымыть с неагрессивными моющими средствами, и вытерев насухо покрыть тонким слоем масла.

Эмалированный чугун имеет покрытие из стекловидной эмали, которая защищает чугун от ржавчины, контакта с пищей, и не требует создания и ухода за нагаром. Чистка эмалированного чугуна также упрощается. Кроме того эмаль окрашивается и придает изделиям привлекательный вид. К сожалению эмаль удорожает посуду, кроме того эмаль боится ударов и ограничивает максимальную температуру, при которой может использоваться такая посуда.

свойства, маркировка и область применения

Чугун – твердый, коррозийно-устойчивый, однако хрупкий железоуглеродистый сплав с содержанием карбона С в пределах от 2,14 до 6,67 %. Несмотря на наличие характерных недостатков, имеет разнообразие видов, свойств, областей применения. Широко используемым является ковкий чугун.

История

Этот материал был известен, начиная с IV века до н. э. Его китайские корни находятся в VI в. до н. э. В Европе первые упоминания о промышленном производстве сплава датируются XIV, а в России – XVI веком. А вот технология производства ковкого чугуна запатентована в России в XIX веке. После развита А. Д. Анносовым.

Так как серые чугуны ограничены в использовании в силу низких механических свойств, а стали – дорогостоящие и имеют невысокую твердость и долговечность, то возник вопрос о создании металла надежного, долговечного, твердого, в то же время имеющего повышенную прочность и определенную пластичность.

Ковка чугуна невозможна, однако благодаря пластичным характеристикам, он поддается некоторым видам обработки давлением (к примеру, штамповке).

Производство

Основной способ – плавка в доменных печах.

Исходные продукты для доменной переработки:

- Шихта — железная руда, содержащая металл в виде оксидов ферума.

- Топливо — кокс и природный газ.

- Кислород — вдувается через специальные фурмы.

- Флюсы — химические образования на основе марганца и (или) кремния.

Этапы доменной плавки:

- Восстановление чистого железа путем химических реакций железной руды с подаваемым через фурмы кислородом.

- Сгорание кокса и образование оксидов карбона.

- Науглероживание чистого железа в реакциях с СО и СО2.

- Насыщение Fe3C марганцем и кремнием в зависимости от необходимых свойств на выходе.

- Слив готового металла в формы через чугунные летки; слив шлака через шлаковые летки.

По завершению рабочего цикла домны получают чугун, шлак и колошниковые газы.

Металлические продукты доменного производства

В зависимости от скорости охлаждения, микроструктуры, насыщенности углеродом и добавками возможно получение нескольких видов чугунов:

- Передельные (белые): карбон в связанном виде, первичный цементит. Используются в качестве сырья для выплавки других железоуглеродистых сплавов, переработки. До 80% всего производимого доменного сплава.

- Литейные (серые): карбон в виде полностью или частично свободного графита, а именно его пластин. Используются для производства малоответственных корпусных деталей. До 19% продуцируемого доменного литья.

- Специальные: насыщенные ферросплавами. 1-2% рассматриваемого вида производства.

Ковкий чугун получают посредством термической обработки передельного.

Теория железоуглеродистых структур

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

Получение ферритного ковкого чугуна

Его производят из белого передельного доэвтектоидного малоуглеродистого сплава путем отжига слитков с содержанием карбона 2,4-2,8 % и соответствующего им наличия добавок (Mn, Si, S, P). Толщина стенок отжигаемых деталей должна быть не более 5 см. Для отливок значительной толщины графит имеет форму пластин и желаемые свойства не достигаются.

Чтобы получить ковкий чугун с ферритной основой, металл помещают в специальные ящики и пересыпают песком. Плотно закрытые емкости помещают в нагревательные печи. Проводят следующую последовательность действий при отжиге:

- Конструкции нагревают в печах до температуры 1 000 ˚С и оставляют выдерживаться при постоянной теплоте на срок от 10 до 24 часов. В результате распадается первичный цементит и ледебурит.

- Металл охлаждают до 720 ˚С вместе с печью.

- При температуре 720 ˚С выдерживаются длительно: от 15 до 30 часов. Эта температура обеспечивает распад вторичного цементита.

- На завершающей стадии снова охлаждают вместе с рабочей печкой до 500 ˚С, а после изымают на воздух.

Такой технологический отжиг называется графитизирующим.

После проведенных работ микроструктура материала представляет собой феррит с хлопьевидными зернами графита. Этот тип называют «черносердечным», так как излом имеет черный цвет.

Получение перлитного ковкого чугуна

Это разновидность железоуглеродистого сплава, которая также зарождается из доэвтектоидного белого, однако содержание углерода в нем увеличено: 3-3,6 %. Для получения отливок с перлитной основой их помещают в ящики и пересыпают измельченной порошкообразной железной рудой или окалиной. Сама процедура отжига упрощается.

- Температуру металла повышают до 1 000 ˚С, выдерживают 60-100 часов.

- Конструкции охлаждаются с печью.

Вследствие томления под воздействием жара в металлическом окружении происходит диффузия: выделяемый в цементитном распаде графит частично покидает поверхностный слой отжигаемых деталей, оседая на поверхности руды либо окалины. Получают более мягкий, вязкий и пластичный верхний слой «белосердечного» ковкого чугуна с твердой серединой.

Такой отжиг называют неполным. Он обеспечивает распад цементита и ледебурита на пластинчатый перлит с соответствующим графитом. В случае, если необходим зернистый перлитный ковкий чугун с более высокими показателями ударной вязкости и пластичности, применяется дополнительный подогрев материала до 720 ˚С. При этом образовываются зерна перлита с хлопьевидными графитными включениями.

Свойства, маркировка и применение ферритного ковкого чугуна

Длительное «томление» металла в печи имеет следствием полный распад цементита и ледебурита на феррит. Благодаря технологическим хитростям, получают сплав с высоким содержанием углерода – ферритная структура, характерная для низкоуглеродистой стали. Однако карбон сам по себе никуда не девается – он переходит из связанного с железом состояния в свободное. Температурное воздействие меняет форму графитовых включений до хлопьеобразной.

Ферритная структура обуславливает понижение твердости, увеличение значений прочности, наличие таких характеристик, как ударная вязкость и пластичность.

Маркировка чугунов ковких ферритного класса: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, где:

КЧ – обозначение разновидности – ковкий;

30, 33, 35, 37: σв, 300, 330, 350, 370 Н/мм2 – максимальная нагрузка, которую он может выдержать, не разрушаясь;

6, 8, 10, 12 – относительное удлинение, δ, % – показатель пластичности (чем выше значение, тем больше металл поддается обработке давлением).

Твердость – около 100-160 НВ.

Этот материал по своим показателям занимает среднее положение между такими, как сталь и железоуглеродистый сплав серый. Ковкий чугун с ферритной основой уступает перлитному по показателям износостойкости, коррозионной и усталостной прочности, однако выше по механической выдержке, пластичности, литейным характеристикам. Благодаря невысокой цене широко используется в промышленности для изготовления деталей, работающих при малых и средних нагрузках: зубчатые колеса, картеры, задние мосты, сантехника.

Свойства, маркировка и применение перлитного ковкого чугуна

Вследствие неполного отжига первичный, вторичный цементиты и ледебурит успевают полностью раствориться в аустените, который при температуре в 720 ˚С превращается в перлит. Последний представляет собой механическую смесь зерен феррита и цементита третичного. Собственно, часть углерода остается в связанном виде, обуславливает структуру, а часть – «освобождается» в хлопьевидный графит. При этом перлит может быть пластинчатый или зернистый. Таким образом формируется перлитный ковкий чугун. Свойства его обусловлены насыщенной более твердой и менее податливой структурой.

Эти, в сравнении с ферритными, обладают более высокими антикоррозионными, износостойкими свойствами, их прочность значительно выше, однако ниже литейные характеристики и пластичность. Податливость к механическим воздействиям увеличена поверхностно, сохраняя твердость и вязкость сердцевины изделия.

Маркировка чугунов ковких перлитного класса: КЧ45-7, КЧ50-5, КЧ56-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5.

Первая цифра – обозначение прочности: 450, 500, 560, 600, 650, 700 и 800 Н/мм2 соответственно.

Вторая – обозначение пластичности: относительное удлинение δ, % – 7, 5, 4, 3, 3, 2 и 1,5.

Перлитный ковкий чугун применение обрел в машиностроении и приборостроении для конструкций, работающих при больших нагрузках — как статических, так и динамических: распределительные валы, коленчатые валы, детали сцепления, поршни, шатуны.

Термическая обработка

Материал, полученный вследствие термической обработки, а именно отжига, может повторно подвергаться методам температурных влияний. Их основная цель – еще большее увеличение прочности, износостойкости, устойчивости к коррозии и старению.

- Закалка применяется для конструкций, требующих высокой твердости и вязкости; производится путем нагревания до 900 ˚С, детали охлаждаются со средней скоростью около 100 ˚С/сек с помощью машинного масла. Вслед за ней следует высокий отпуск с нагреванием до 650˚С и охлаждением на воздухе.

- Нормализация используется для некрупных простых деталей методом нагревания в печи до 900 ˚С, выстаивания при этой температуре сроком от 1 до 1,5 часа и последующего охлаждения на воздухе. Обеспечивает трооститный зернистый перлит, его твердость и надежность при трении и износе. Применяется для получения антифрикционных ковких чугунов с перлитной основой.

- Отжиг производится повторно при изготовлении антифрикционного: нагревание – до 900 ˚С, долговременная выдержка при этой теплоте, охлаждение вместе с печью. Обеспечивается ферритная или ферритно-перлитная структура антифрикционного ковкого чугуна.

Нагревание чугунных изделий может проводиться местно или комплексно. Для местного применяются высокочастотные токи либо ацетиленовое пламя (проведение закалки). Для комплексного – нагревательные печи. При местном нагреве закаляется только верхний слой, при этом повышается его твердость и прочность, но сохраняются показатели пластичности и вязкости сердцевины.

Тут важно указать, что ковка чугуна невозможна не только в силу недостаточных механических характеристик, но и по причине высокой его чувствительности к резкому перепаду температур, который неизбежен при закалке с водным охлаждением.

Антифрикционные ковкие чугуны

Эта разновидность относится и к ковким, и к легированным, они бывают серыми (АЧС), ковкими (АЧК) и высокопрочными (АЧВ). Для производства АЧК используется ковкий чугун, который подвергается отжигу или нормализации. Процессы осуществляются с целью повышения его механических свойств и образования новой характеристики – износостойкости при трении с другими деталями.

Маркируется: АЧК-1, АЧК-2. Применяется для производства коленчатых валов, шестерён, подшипников.

Влияние добавок на свойства

Кроме железоуглеродистой основы и графита они имеют в своем составе и другие составляющие, которые также обуславливают свойства чугуна: марганец, силиций, фосфор, серу, некоторые легирующие элементы.

Манган повышает текучесть жидкого металла, коррозионную стойкость и износостойкость. Он способствует повышению твердости и прочности, связыванию карбона с железом в химическую формулу Fe3C, образованию зернистого перлита.

Силиций также положительно влияет на текучесть жидкого сплава, способствует распаду цементита и выделению графитовых включений.

Сера – негативная, но неизбежная составляющая. Она снижает механические и химические свойства, стимулирует образование трещин. Однако рациональное соотношение ее содержания с другими элементами (например, с марганцем) позволяет корректировать микроструктурные процессы. Так, при соотношении Mn-S 0,8-1,2 сохраняется перлит при любых сроках температурных влияний. При повышении соотношения до 3 появляется возможность получить любую необходимую структуру в зависимости от заданных параметров.

Фосфор меняет жидкотекучесть в лучшую сторону, влияет на прочность, снижает ударную вязкость и пластичность, влияет на длительность графитизации.

Хром и молибден затрудняют образования графитовых хлопьев, в некоторых содержаниях способствуют образованию зернистого перлита.

Вольфрам повышает износостойкость при работе в зонах высоких температур.

Алюминий, никель, медь способствуют графитизации.

Корректируя количество химических элементов, входящих в состав железоуглеродистого сплава, а также их соотношения, можно влиять на итоговые свойства чугуна.

Преимущества и недостатки

Ковкий чугун– материал, имеющий широкое использование в технике. Его основные преимущества:

- высокие показатели твердости, износостойкости, прочности наряду с жидкотекучестью;

- нормальные характеристики ударной вязкости и пластичности;

- технологичность при обработке давлением, в отличие от серых чугунов;

- разнообразные варианты коррекции свойств под определенную деталь методами термической и химико-термической обработки;

- низкая стоимость.

К недостаткам можно отнести индивидуальные особенности:

- хрупкость;

- наличие графитовых включений;

- низкие характеристики при обработке резанием;

- значительный вес отливок.

Несмотря на существующие недостатки, ковкий чугун занимает ответственное место в металлургии и машиностроении. Из него производятся такие важные детали, как коленчатые валы, детали тормозных колодок, зубчатые колеса, поршни, шатуны. Имея незначительное разнообразие марок, индивидуальную нишу в промышленности занимает ковкий чугун. Применение его характерно для тех нагрузок, при которых использование других материалов маловероятно.

fb.ru

Характеристики и виды чугуна

В состав чугуна входят железо, углерод и разнообразные примеси, которые придают сплаву определенные свойства. Массовая доля углерода в материале должна быть не менее 2,14%, иначе это будет не чугун, а сталь. Этот элемент придает сплаву повышенную твердость, но снижает его ковкость и пластичность. Поэтому чугун является достаточно хрупким материалом. Из других постоянных примесей стоит выделить кремний, марганец, серу и фосфор. В некоторые марки чугуна вводят дополнительные присадки, которые позволяют придать сплаву дополнительные свойства. В качестве легирующих элементов используются хром, никель, ванадий и алюминий.

Плотность чугуна составляет 7,2 грамма на сантиметр кубический. Это является достаточно высоким показателем для металлов и их сплавов. Чугун отлично подходит для литья при производстве разнообразных изделий для всех отраслей промышленности. По этому показателю он незначительно уступает сталям некоторых марок, превосходя все остальные сплавы железа.

Температура плавления чугуна составляет 1200 градусов по Цельсию, что на 250-300 градусов ниже, чем необходимо для плавления стали. Это связано с повышенным содержанием углерода и как следствие его менее тесной связью с атомами железа на межмолекулярном уровне. При выплавке чугуна и последующей кристаллизации весь углерод не успевает внедриться в структурную решетку железа, поэтому чугун получается хрупким. Его не используют для производства продукции, которая будет эксплуатироваться под воздействием постоянных динамических нагрузок. Зато он идеально подходит для деталей, к которым предъявляется требование повышенной прочности.

Технология получения чугуна

Получение чугуна — очень материалоемкий процесс, требующий серьезных затрат. На получение одной тонны сплава уходит около 550 килограмм кокса и 900 литров воды. Затраты руды зависят от содержания в ней железа. Обычно используется сырье с массовой долей элемента не менее 70%, так как обработка более бедных руд экономически неоправданна. Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Технологический процесс состоит из нескольких взаимосвязанных этапов. На первом этапе в доменную печь загружают руду, которая содержит так называемый магнитный железняк (соединение двухвалентного и трехвалентного оксидов железа). Также в качестве сырья могут использоваться руды с содержанием водной окиси железа или его солей. Вместе с сырьем в печь загружают коксующиеся угли, которые предназначены для создания и поддержания высокой температуры. Кроме того продукты их горения принимают участие в химических реакциях в качестве восстановителей железа.

Дополнительно в топку подает флюс, который выступает в качестве катализатора и помогает породам быстрее плавиться, освобождаю тем самым железо. Стоит отметить, что перед попаданием в доменную печь руда проходит специальную предварительную обработку. Они измельчается при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Когда доменная печь загружена и готова к эксплуатации начинается второй этап производства. После запуска горелок кокс начинает разогревать сырье, выделяя при этом углерод, который, проходя через воздух, реагирует с кислородом и образует оксид. Этот оксид активно участвует в восстановлении железа из соединений, находящихся в руде. При этом, чем больше газа становится в печи, тем слабее протекает химическая реакция. После достижения определенной пропорции она им вовсе прекращается. Избыток газов используется как топливо для поддержания температуры в печи. Такой подход имеет несколько положительных моментов. Во-первых, снижаются затраты ископаемого горючего, что несколько удешевляет производство продукции. А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

Избыток углерода смешивается с расплавом и, поглощаясь железом, образует чугун. Все не расплавившиеся элементы породы всплывают на поверхность и удаляются из материала. Отходы называют шлаком, который затем пойдет на производство других материалов. После удаления всех лишних частиц в расплав при необходимости добавляют разнообразные присадки. Таким способом получают два вида сплавов: передельный и литейный чугун.

Разновидности чугуна

Передельный материал используется для производства стали кислородно-конвертерным способом. Этот вид характеризуется низким содержанием марганца и кремния в составе сплава. Литейный чугун идет на производство разнообразной продукции. Он делится на пять разновидностей, который стоит рассмотреть более детально. Белый чугун является сплавом, в котором избыточная часть углерода содержится в виде цементита или карбида. Свое название он получил за характерный белый цвет в районе излома. Массовая доля углерода в нем составляет более 3%. Этот материал характеризуется повышенной ломкостью и хрупкостью, поэтому его использование весьма ограничено.

Применяется данный вид при производстве простых деталей, которые работают в статических условиях и не несут дополнительной нагрузки. Добавление в сплав легирующих присадок позволяет повысить технические характеристики материала. Для этих целей используется никель или хром, реже алюминий и ванадий. Марка данной разновидности, которая носит название «сормайт» используется в качестве нагревательного элемента в различных устройствах. Она обладает хорошими показателями удельного сопротивления и без проблем работает при температурах до 900 градусов по Цельсию. Из белого чугуна изготавливают ванны для бытовых нужд.

Серый чугун — наиболее распространенная разновидность материала, которая применяется во многих отраслях народного хозяйства. В этом сплаве углерод присутствует в виде графита, перлита или феррито-перлита. Массовая доля углерода находится на уровне 2,5%. Материал обладает высокой для чугуна прочностью, поэтому используется для производства деталей, имеющих циклическую нагрузку определенного уровня. Из него изготавливают втулки, корпуса различного промышленного оборудования, кронштейны, зубчатые шестеренки.

Графит значительно улучшает действие смазки и снижает влияние трения, так что детали обладают повышенной стойкостью к этому виду износа. При необходимости эксплуатации в агрессивных средах в состав серого чугуна вводятся дополнительные элементы, которые позволят выдержать негативное воздействие. К ним можно отнести никель, хром, молибден, бор, сурьму, медь. Эти элементы позволяют защитить чугун от влияния коррозии. Также некоторые из них повышают уровень графитизации свободного углерода в сплаве, что позволяет создать защитный барьер, через который не могут пробиться какие-либо разрушающие элементы.

Половинчатый чугун является промежуточным материалом между первыми двумя разновидностями. В нем часть углерода содержится в виде графита, а часть — в виде карбида. Также в сплаве могут в незначительных долях присутствовать цементит (до 1%) и лидебурит (до 3%). Массовая доля углерода в материале составляет 3,5-4,2%. Эта разновидность используется для производства деталей, которые будут проходить эксплуатацию в условиях постоянного трения. К ним относятся тормозные колодки для автомобильной промышленности и разнообразные измельчительные валки для станков. Для повышения износостойкости в сплав по традиции вводятся легирующие присадки.

Ковкий чугун является разновидностью белого сплава, который был подвергнут специальному отжигу с целью графитизации свободного углерода в составе материала. Этот вид обладает улучшенными демпфированными свойствами по сравнению со сталью. К тому же он менее чувствителен к надрезам и хорошо проявляет себя в работе при низких температурах. Углерод, массовая доля которого составляет до 3,5%, находится в сплаве в виде феррита, феррито-перлита или зернистого перлита с вкраплениями графита. Используется данный материал в автомобильной промышленности для изготовления деталей, работающих в условиях постоянного трения. Для повышения его эксплуатационных характеристик в сплав добавляют магний, бор и теллур.

Высокопрочный чугун получается в результате образования в сплаве шаровидной формы включения графита в металлическую решетку. Это ослабляет металлическую основу кристаллической решетки и приводит к появлению улучшенных механических свойств. Процесс образования шаровидного графита производится путем введения в сплав магния, церия, иттрия и кальция. По своим техническим характеристикам материал очень близок к высокоуглеродистой стали. Он хорошо поддается литью и способен заменять стальные литые элементы в механизмах. Высокий уровень теплопроводности позволяет использовать данный вид при изготовлении отопительных приборов и трубопроводов.

Какие трудности испытывает чугунная промышленность?

Перспективы развития чугунной промышленности выглядят не особо радужно. Высокий уровень затрат на производство одной тонны материала и большое количество отходов заставляют промышленников искать более дешевые заменители. Быстрое развитие науки уже сейчас позволяет получать лучшие сплавы при меньших затратах. А в условиях глобальной экологической опасности не обращать внимания на загрязняющий фактор производство недопустимо. Поэтому металлурги по всему миру отказываются от доменных печей в пользу электрического оборудования.

Но перевести выплавку чугуна на эти рельсы в кратчайшие сроки физически невозможно. Это потребует колоссальных финансовых затрат, которые не потянет ни одно государство. Так что остается лишь ждать, как скоро промышленники сумеют наладить массовый выпуск новых сплавов. Полностью отказаться от чугуна в ближайшие десятилетия, конечно, не получится, но его мировое производство неуклонно будет снижаться. Эта тенденция наблюдается уже в течение последних 5-7 лет.

promplace.ru

История чугунного литья. От Древнего Китая до современности

Чугун – это металл с тысячелетней историей, своими корнями ушедшей в эпоху до нашей эры. Рассказывая о нём, нельзя не обратиться к хронике развития литейного дела в целом.

Медно-каменный век

Первые свидетельства возникновения металлургии датируются V-VI-м тысячелетием до нашей эры.

В то время человеку, ещё использующему камень для создания орудий, попадаются медные самородки. Принимая их за камни и обрабатывая привычным способом, ударяя друг об друга, становится ясно, что самородок не откалывается, а деформируется и ему можно придать необходимую форму. Историки называют этот метод холодной ковкой.

Медь активно заместила собой камень. Иглы, рыболовные крючки, кинжалы, наконечники копий и стрел делать стало гораздо проще, а их качество значительно превышало каменные и костяные аналоги.

Со временем люди научились придавать прочности металлу за счёт его проковки, что позволило создавать более сложные и долговечные топоры и мотыги.

Переход на медные орудия труда повлиял и на развитие человечества того времени в целом, стало более совершенной обработка дерева, появилась возможность делать более мелкие детали. Учёные доказали, что на территориях где активно использовали медь, и появление колеса произошло раньше. Это доказывает, что развитие человечества напрямую связано с развитием металлургии.

Бронзовый век

Научившись создавать бронзу – сплав из олова и меди, человечество вступило в Бронзовый век.

Как человек изобрёл этот сплав точно не известно. Большинство историков считают, что это произошло по чистой случайности, когда в расплавленную медь попало олово. Результат поразил невольных изобретателей, металл был значительно крепче и более приспособлен к заточке. Благодаря свойствам бронзы человечество начало активно использовать её в быту и на войне.

На протяжении целого тысячелетия люди готовили еду в бронзовых котелках, воевали бронзовыми мечами. Но, как скоротечно время, меняются тысячелетия, одни устои и технологии заменяются другими.

Железный век

Историки считают, что железо добыть было гораздо проще, нежели медь или олово, ведь оно встречается в виде окиси и закиси повсеместно, чего не скажешь о иных металлах.

Почему же люди раньше не начали использовать железо? Ответ очень прост, его производство – это трудоёмкий и сложный процесс, проходящий в несколько этапов. Процесс, чтобы изучить и понять который нужно было не одно столетие развития человечества. Неспроста металлурги тех времён считались колдунами, творящими неведомые, магические вещи.

Первые упоминания о чугуне

Страной, в которой впервые стали выплавлять чугун, считается Китай, исторический факт датируется V-VI-м веком до нашей эры. В поднебесной чугунные изделия были очень популярны, из чугуна производили монеты, оружие, предметы домашней утвари.

В Китае произвели первую чугунную посуду, называлась она чугунный вок – это сковорода с тонкими стенками диаметром до одного метра. Очень востребованная в китайских семьях, хоть и дорогая.

Сохранилось множество чугунных отливок, например чугунный лев 5 метров в длину и 6 метров в высоту. Учёные подтверждают, что статуя была отлита за один раз, что говорит о большом мастерстве металлургов поднебесной.

Одним из самых необычных чугунных изделий того времени считаются стены врезанной в скалу гробницы, сплошным слоем отлитые из чугуна, чтобы надёжно закрыть вход.

Раннее создание и масштабные объёмы использования чугуна в древнем мире не означают, что кроме него не было иных металлов, археологами найдены оружия и предметы домашнего обихода из стали, бронзы, меди. Но чугун во многом преобладает перед иными материалами. Во многом это объясняется меньшей температурой плавления китайского чугуна в сравнении с бронзой, на 100 градусов.

Интересен тот факт, что принято считать началом производства ковкого чугуна XIX-й век нашей эры, хотя в Китае ещё до рождества Христова делали из него мечи.

Чугунное производство в Европе и России

Европейские же страны узнали о чугуне только в XIV-XVI веке нашей эры, во многом благодаря России, занимавшейся экспортом чугунных пушек и ядер.

Триста лет татаро-монгольского ига и близость Монголии к Китаю, повлияли на более раннее появление чугунного производства на Руси, нежели в Европе.

На то время чугун в большинстве своём применялся в артиллерии – из него делали пушки различных размеров и ядра к ним.

Не только Россия, но и весь мир за активное развитие чугунного производства обязан Петру Великому, начавшему в конце XVII века крупные преобразования в металлургической промышленности. В те времена чугун вышел за рамки применения только в артиллерии. Началось развитие художественного литья.

Новая столица Российской Империи была наполнена оградами, лавками и прочими элементами тонкого чугунного литья. Благодаря чугуну также потерпело значительные изменения печное дело – в печи появились чугунные задвижки и печные дверки, устойчивые к высоким температурам и предотвращающие проникновение дыма в помещение. Более того начали появляться чугунные украшения, своей красотой не уступающие драгоценным металлам.

Англия, Франция, Германия старательно перенимали технологии у Русских мастеров, считая их самыми эффективными и совершенными на тот момент.

Чугун в эпоху информационных технологий

В XXI-м веке развитие металлургии продолжает неустанно двигаться вперёд. Супер-лёгкие, супер-крепкие, супер-эластичные сплавы – что только не придумает светлый человеческий ум, но за две с половиной тысячи лет замены чугуну всё ещё не найдено.

Печная фурнитура, художественные изделия, элементы ворот и оград, посуда и многое другое, вплоть до тяжёлой промышленности. Став неотъемлемой частью нашего быта, сложно представить современную жизнь без чугунных изделий.

chuguntv.ru