Гидрофобизирующий состав для кирпича. Гидрофобизатор для бетона, какой лучше

Гидрофобный состав для кирпича

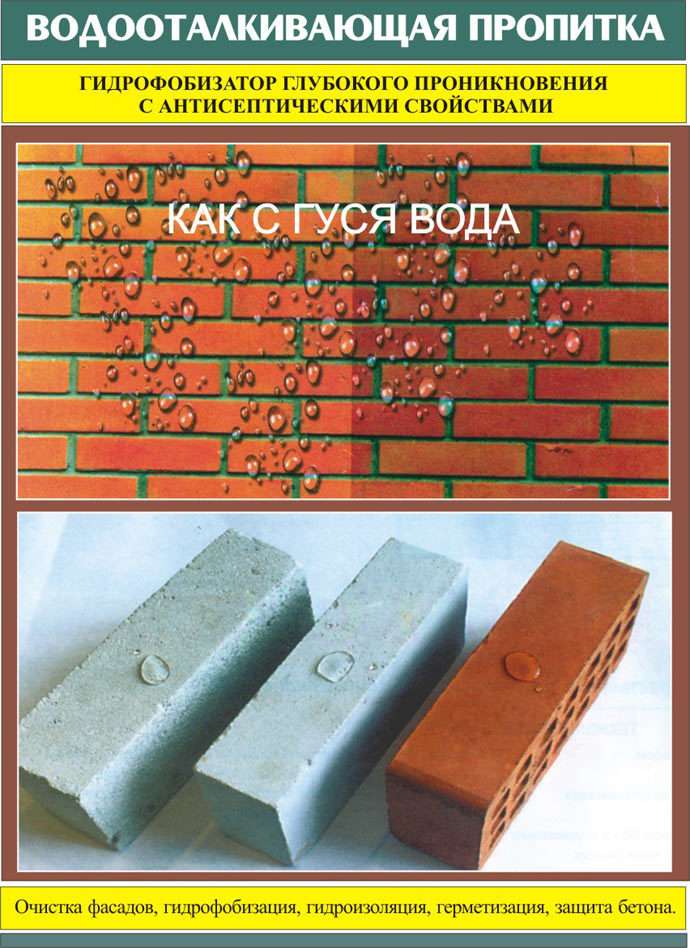

Для улучшения внешнего вида и прочностных характеристик кирпичных зданий, стены покрывают специальным гидрофобным составом для кирпича. Стоит ли результат затраченных усилий?

Технология обработки

Для начала заметим, что цена водоотталкивающей жидкости для кирпича от разных производителей может отличаться на порядок и более, поэтому всегда удается подобрать вариант, на котором можно сэкономить время или деньги.

Технология нанесения в любом случае проста:

- Состав разбавляют водой согласно инструкции (если это необходимо).

- Наносят на стену разбрызгивателем, валиком или кистью.

Производительнее всего пользоваться разбрызгивателем. Но необходимо учесть, что гидрофобное покрытие для кирпича не должно контактировать со стеклом и пластмассой. Поэтому вблизи окон распылитель меняют на валик или кисть. Если производить обработку в процессе строительства, до установки окон и дверей, производительность увеличится в разы.

Поэтому вблизи окон распылитель меняют на валик или кисть. Если производить обработку в процессе строительства, до установки окон и дверей, производительность увеличится в разы.

Результат обработки

В зависимости от марки гидрофобного состава для кирпича, глубина пропитки составит от 0,6 до 10 мм, что не позволит влаге впитываться в стены. Из этого следует, что:

- Вода не будет замерзать/оттаивать в порах и, тем самым, разрушать кладку.

-

Вода не будет растворять и выводить на поверхность так называемые высолы – серые подтеки, портящие внешний вид здания.

- Уменьшится теплопроводность стен.

- Независимо от того, использованы гидрофобизаторы для силикатного кирпича или облицовочного, здание будет выгодно отличаться от окружающих не тускнеющей свежестью фасада.

Похожие записи (3)

smesipro.ru

Защитная пропитка для кирпича

Пропитка для кирпичной кладки – незаменимое средство для создания стойкой защиты стены из кирпича. Растворные швы всегда были слабым местом подобных зданий, они пропускают влагу внутрь, а тепло наружу. В результате образуются солевые отложения. Предотвратите этот процесс!

Проблемы кирпичных зданий, не обработанных пропиткой

Возводя здание из кирпича, который является пористым стеновым материалом, для укладки используют цементно-песчаный раствор. Под воздействием природного «давления» могут появляться высолы (образования соли) на поверхности строения. Без специальных пропитывающих средств от этого явления не застраховаться.

Специальная пропитка для кирпича избавит Вас от многих проблем и предотвратит возможные убытки. Отсыревающая стена дома влечет за собой:

- Промерзание кирпичной поверхности в зимний период.

- Уход тепла из помещения, как следствие – расходы на отопление повысятся.

- Проникновение влаги в кладочные швы осенью и постепенное превращение ее в ледяную корку зимой.

- Разрушение кладки и кирпича под воздействием всего перечисленного!

Пропитка для облицовочного кирпича – это один из востребованных продуктов на строительном рынке. Поскольку именно лицевой кирпич из керамики более всего подвержен разрушению от соли. Красно-коричневая поверхность становится холстом для некрасивых соляных разводов. Об эстетике в этом случае говорить уже не приходится! Водоэмульсионные или акриловые краски тут не помогут.

Не допускайте разрушения кирпичной кладки! Купите пропитку для кирпича и создайте защитный барьер своего жилища

Но потеря эстетической красоты – это пол беды. Постепенно кристаллы соли разъедают стены, точат их сантиметр за сантиметром. Приводят к медленному, но верному разрушению. Налет белого цвета на кирпичной стене дает право поставить окончательный диагноз: фасад «болен» и нуждается в специальном лечении с помощью специальной пропитки. Ниже вы познакомитесь с основными видами кирпичных пропиток, они станут оптимальным средством для обработки кирпичного здания.

Постепенно кристаллы соли разъедают стены, точат их сантиметр за сантиметром. Приводят к медленному, но верному разрушению. Налет белого цвета на кирпичной стене дает право поставить окончательный диагноз: фасад «болен» и нуждается в специальном лечении с помощью специальной пропитки. Ниже вы познакомитесь с основными видами кирпичных пропиток, они станут оптимальным средством для обработки кирпичного здания.

Виды пропиток для кирпича определяются составными компонентами

Качественная пропитка для кирпича (отзывы говорят, что она предотвращает появление солевых разводов на здании) создаст водоотталкивающий слой. За счет глубоко проникновения на глубину 2-10 мм, пропитка создаст надежную пароизоляцию кирпича. Специальный состав станет преградой для воды от косых дождей, испарений и мокрого снега. Вся конструкция здания будет защищена, поскольку именно вода, испаряясь, выталкивает соль наружу.

Состав, которым обладает защитная пропитка для кирпича, определяет ее вид:

-

Акриловая или силикон-акриловая пропитка содержит соответствующие компоненты.

- Силиконовые двухкомпонентные пропитки имеют водную основу.

- Лак-пропитка создана из специального лака, придающего еще и визуальный глянец поверхности.

- Водоотталкивающая жидкость – самый популярный вид пропиток для кирпичной кладки, имеющий высокие защитные свойства.

Благодаря своему содержанию, все эти виды в той или иной мере обладают водоотталкивающим эффектом. Современная водоотталкивающая пропитка для кирпича способна устранить капиллярный подсос за счет большого снижения водопоглощения. Во время нанесения пропитки на кирпич создается тонкое гидрофобная пленка – невидимое глазу покрытие. Она закрывает поры кирпича от воздействия влаги.

Процесс пропитки кирпича (гидрофобизация) позволяет:

- Избежать проступания соли на поверхность.

- Повысить срок службы кирпичной поверхности.

-

Уменьшить образование плесени и поражение грибком, либо полностью предотвратить эти явления.

- Улучшить морозостойкость, теплоизоляцию и прочность здания.

Рассмотрим подробнее…

Защитные достоинства пропитки для кирпичной кладки

- Посредством применения пропитки для обработки кирпичной кладки строительная конструкция прослужит дольше – эксплуатационные характеристики будут значительно выше. Кирпич будет защищен от воды и невольного капиллярного всасывания влаги.

- Пропитываемая поверхность обретает высокую морозостойкость, а это увеличивает прочность кирпичного строения в среднем на 25%. Такое преимущество незаменимо для столбов и заборов из кирпича, цоколей домов и штукатурных фасадов. Они в большей мере принимают атаку природных явлений (мороза, снегопада, дождей и града)!

-

Широко используется водоотталкивающая пропитка для красного кирпича во влажных помещениях с декоративным кирпичным оформлением: саунах, бассейнах, банях. В этом случае конденсирующая влага остается в помещении и не проникает в стеновые элементы.

Так происходит предотвращение размножения грибковых организмов!

Так происходит предотвращение размножения грибковых организмов!

Мало построить здание (дом, коттедж) из кирпича, нужно правильно защитить его от негативных влияний окружающей среды. Если купить пропитку для кирпича, то можно обеспечить долгую и красивую жизнь вашему дому с его великолепным дизайном! Не пренебрегайте этим важным процессом.

Похожие записи (3)

smesipro.ru

Гидрофобизатор для кирпича и бетона

Обработка кирпича составом DOCKER GIDROFOB

Кирпичные и бетонные поверхности обладают высокой прочностью и устойчивостью к воздействию внешних факторов. Несмотря на надежность и стойкость, они все же нуждаются в защите и обеспечить ее поможет гидрофобизатор. Это средство имеет уникальный состав, благодаря которому за считанные минуты создаст невидимый слой, предотвращающий разрушение.

Как работает средство?

Влага и грязь проникают в поверхность кирпича и бетона, эти процессы протекают бессимптомно и совершенно незаметно. Таким образом, они продолжают воздействовать структуру стройматериалов, что в совокупности с низкими температурами приводит к появлению микротрещин. По истечению времени трещины увеличиваются и поверхность разрушается. Гидрофобизатор для кирпича и бетона изменяет свойства поверхностного слоя стройматериалов, защищая их от разрушения. Он отталкивает влагу и предотвращает ее проникновение, снижает гигроскопичность. Для того чтобы обеспечить полную защиту от влаги, наносить средство желательно на неповрежденную поверхность. Благодаря данному средству вода не сможет проникнуть в материал, он будет защищен даже при низких температурах. Одним из его преимуществ является то, что он не меняет внешний вид поверхности.

Таким образом, они продолжают воздействовать структуру стройматериалов, что в совокупности с низкими температурами приводит к появлению микротрещин. По истечению времени трещины увеличиваются и поверхность разрушается. Гидрофобизатор для кирпича и бетона изменяет свойства поверхностного слоя стройматериалов, защищая их от разрушения. Он отталкивает влагу и предотвращает ее проникновение, снижает гигроскопичность. Для того чтобы обеспечить полную защиту от влаги, наносить средство желательно на неповрежденную поверхность. Благодаря данному средству вода не сможет проникнуть в материал, он будет защищен даже при низких температурах. Одним из его преимуществ является то, что он не меняет внешний вид поверхности.

Функции гидрофобизатора:

— Предупреждает разрушение стройматериалов.— Предотвращает загрязнение.— Помогает сохранить функциональность и внешний вид поверхности.— Продлевает сроки эксплуатации.

Классификация средств для защиты кирпича и бетона.

Все средства данной категории делятся на две группы. Они отличаются друг от друга способом применения, формой и составом, ценой и эффективностью, а также свойствами. Сегодня на прилавках вы сможете найти следующие виды гидрофобизаторов:

Они отличаются друг от друга способом применения, формой и составом, ценой и эффективностью, а также свойствами. Сегодня на прилавках вы сможете найти следующие виды гидрофобизаторов:

- Водоотталкивающие. Изменяют угол смачивания и не способствуют образованию пленки на кирпиче или бетоне. Заполняют поры и при этом заботятся о паропроницаемости. Основным компонентом является раствор, в составе которого присутствуют силиконовые микролипиды. Преимущество препарата в том, что использовать его могут даже непрофессионалы. Водоотталкивающий раствор может изменить оттенок материала, но незначительно. Существенный минус заключается в том, что через пару лет вам придется обрабатывать стены снова.

- Полимеры. В составе присутствует лак, благодаря этому на поверхности образуется достаточно прочный слой. Они паропроницаемые и дают материалу «дышать», поэтому под слоем не образуется влага. Полимеры проникают максимально глубоко и защищают стройматериалы гораздо дольше.

Как наносить?

Препарат наносится исключительно на сухую, и очищенную от слоя пыли и грязи поверхность, на нее также не должны воздействовать прямые солнечные лучи. Нанесенный слой просыхает быстро, точное время зависит от состава (20 минут – 1 сутки).Качественный гидрофобизатор защитит стройматериалы и обеспечит защиту на 8-10 лет. Сегодня у вас не возникнет проблем с поиском надежного средства, в продаже вы найдете множество составов.

Нанесенный слой просыхает быстро, точное время зависит от состава (20 минут – 1 сутки).Качественный гидрофобизатор защитит стройматериалы и обеспечит защиту на 8-10 лет. Сегодня у вас не возникнет проблем с поиском надежного средства, в продаже вы найдете множество составов.

Рекомендуем

Гидрофобизирующий состав DOCKER GIDROFOB

Предупреждает появление высолов. Идеально для фасадов.

Применяется для эффективной защиты фасадов (высолы, влага, атмосферные загрязнения), а так же для гидроизоляции стен и бетонных полов в сырых и др. помещениях. Применяется для наружных и внутренних работ. Без запаха. Без кислоты. «Сухая стена» ( отсутствует эффект «мокрого камня» ).

.Подробнее

Рекомендуем:

dockermsk.ru

Какой гидрофобизатор для бетона является самым лучшим?

Постоянное совершенствование методов строительства и создание инновационных материалов привело к появлению на рынке нового продукта, позволяющего хорошо известным материалам получить улучшенные свойства. В этой статье пойдет речь о гидрофобизаторе бетона — добавке, благодаря которой широко используемый материал может стать более прочным, а постройки на его основе более долговечными. Гидрофобизаторы можно с уверенностью назвать идеальными средствами для обработки самых разнообразных строительных материалов. Их использование позволяет исходному материалу обрести водоотталкивающий эффект, а также позволит уже эксплуатируемым строениям обрести надежную защиту и предотвратить начинающееся разрушение стен.Гидрофобизатор для бетона поступает на рынок в пастообразном, жидком и порошковом виде. Какая разновидность гидрофобизатора способна наиболее эффективно смешиваться с исходными компонентами для получения бетона самого высокого качества? Попытаемся выяснить.

В этой статье пойдет речь о гидрофобизаторе бетона — добавке, благодаря которой широко используемый материал может стать более прочным, а постройки на его основе более долговечными. Гидрофобизаторы можно с уверенностью назвать идеальными средствами для обработки самых разнообразных строительных материалов. Их использование позволяет исходному материалу обрести водоотталкивающий эффект, а также позволит уже эксплуатируемым строениям обрести надежную защиту и предотвратить начинающееся разрушение стен.Гидрофобизатор для бетона поступает на рынок в пастообразном, жидком и порошковом виде. Какая разновидность гидрофобизатора способна наиболее эффективно смешиваться с исходными компонентами для получения бетона самого высокого качества? Попытаемся выяснить.

Что такое гидрофобная добавка?

Гидрофобная добавка или гидрофобизатор – это вяжущая пропитка, основу которой составляют компоненты органического происхождения. При нанесении гидрофобизатора на обрабатываемую поверхность возникает плотная защитная пленка, надежно запирающая все поверхностные поры, в результате чего разрушительная влага не сможет попасть внутрь материала. Гидрофобизаторами можно обрабатывать бетонные поверхности любых типов. Кроме этого, добавка может быть успешно использована для улучшения характеристик прочности черепицы, искусственного и природного камня, керамической облицовки, древесины и прочих материалов.

Гидрофобизаторами можно обрабатывать бетонные поверхности любых типов. Кроме этого, добавка может быть успешно использована для улучшения характеристик прочности черепицы, искусственного и природного камня, керамической облицовки, древесины и прочих материалов.

Особенности процесса гидрофобизации

Процесс гидрофобизации бетона происходит на молекулярном уровне, в результате обработки поверхности гидрофобизатором материал обретает новые качества, в частности:

- полностью останавливаются процесс разрушения и исчезают его следы;

- исчезают следы коррозии;

- на обработанную поверхность невозможно нанести граффити, что несет в себе достаточно простую защиту от вандалов;

- появляется возможность для экономного расхода грунтовок и лакокрасочных материалов, используемых для последующей облицовки;

- сохраняются присутствующие до нанесения гидрофобизатора характеристики паропроницаемости;

- снижается или полностью исчезает влагопоглощение поверхности;

- выполнение работ, связанных с созданием защитного гидроизоляционного слоя, значительно упрощается.

Производители гидрофобизаторов утверждают, что после однократной обработки поверхности гидрофобизирующими составами поверхность способна сохранять перечисленные выше положительные характеристики на протяжении последующих 30 лет. В случае глубинной пропитки, ставший гидрофобным бетон не изменит заложенных свойств на протяжении всего срока эксплуатации возведенной на его основе конструкции. В настоящее время на рынке строительных материалов присутствует несколько разновидностей гидрофобизаторов, различающихся по своей цене. Стоимость гидрофобизаторов обусловлена следующими факторами:

- характеристиками материала, поверхность которого будет подвергнута обработке;

- количеством вновь обретенных положительных качеств, которые обретет материал после обработки;

- от торговой марки и изготовителя гидрофобизатора.

Разновидности технологии гидрофобизации

Гидрофобные составы для бетона производят на основе кремнийорганических или силиконовых производных, благодаря чему они могут легко растворяться как в воде, так и в любых жидких органических растворителях. Исходя из этого, добавление гидрофобизаторов в бетон может быть выполнено либо на стадии создания раствора, либо нанесено на поверхность уже готовой конструкции.

Исходя из этого, добавление гидрофобизаторов в бетон может быть выполнено либо на стадии создания раствора, либо нанесено на поверхность уже готовой конструкции.

Обработка гидрофобизатором – превосходная защита бетона от влаги

Покупая гидрофобизатор, каждый хозяин приобретает не только средство для пропитки бетона, он становится обладателем химического вещества, которое способно значительно улучшить характеристики бетонных конструкций, вдохнуть в них «второе дыхание». Пропитка гидрофобизатором может быть выполнена на поверхности уже возведенных сооружений, а может быть внедрена в состав бетонного раствора на этапе строительства. Как известно, в природе не существует материалов, которые на протяжении своего срока эксплуатации не страдали бы от негативных воздействий окружающей среды. От влаги страдает не только кирпич, влаги боится цемент, бетон, железобетон и даже, казалось бы, такой вечный материал, как природный камень. Какими дополнительными характеристиками можно расширить круг положительных качеств традиционного бетона при правильном использовании гидрофобизатора? Прежде всего, необходимо отметить, что пропитка бетонной поверхности одним из гидрофобизаторов позволит сделать его влагостойким. Как известно, практические все используемые в настоящее время строительные материалы подвержены губительному воздействию влаги. Способность бетона или облицовочного материала впитывать влагу в расположенные на его поверхности поры приводит к тому, что со временем стены строения теряют первоначальную прочность. В результате эксплуатационные характеристики конструкции их года в год достаточно серьезно ухудшаются, а продолжительность эксплуатации здания может сократиться в разы!Аналоги природных материалов, созданные искусственным путем, характеризуются более высокой степенью поглощения воды, чем натуральные материалы. Как следствие, их разрушение происходит значительно быстрее. Использование гидрофобизаторов придает обрабатываемому материалу ряд очень важных качеств, которые позволяют продлить срок эксплуатации здания, а также получить целый ряд дополнительных преимуществ в ходе строительства:

Как известно, практические все используемые в настоящее время строительные материалы подвержены губительному воздействию влаги. Способность бетона или облицовочного материала впитывать влагу в расположенные на его поверхности поры приводит к тому, что со временем стены строения теряют первоначальную прочность. В результате эксплуатационные характеристики конструкции их года в год достаточно серьезно ухудшаются, а продолжительность эксплуатации здания может сократиться в разы!Аналоги природных материалов, созданные искусственным путем, характеризуются более высокой степенью поглощения воды, чем натуральные материалы. Как следствие, их разрушение происходит значительно быстрее. Использование гидрофобизаторов придает обрабатываемому материалу ряд очень важных качеств, которые позволяют продлить срок эксплуатации здания, а также получить целый ряд дополнительных преимуществ в ходе строительства:

- гидрофобизаторы на силиконовой или водной основе, добавленные в состав исходного раствора, не позволят бетонной стене расслаиваться в дальнейшем;

- добавка в исходный раствор гидрофобизаторов улучшает его подвижность и пластичность, что значительно облегчает ход рабочего процесса, а также позволяет сэкономить определенное количество материалов на единицу площади;

- на поверхности бетонной или кирпичной стены, обработанной гидрофобизатором, никогда не возникнут высолы, нарушающие эстетическое восприятие строения и разрушающие его конструктивные элементы;

- на поверхности обработанной гидрофобизатором стены никогда не возникнет плесень или грибок.

Гидрофобизатор – решение множества проблем

Присутствующие на современном рынке гидрофобные составы для бетона можно с уверенностью назвать уникальным средством, которое позволяет решить множество проблем, возникающих в ходе строительства или последующей эксплуатации зданий. Цокольная часть строения, фундамент и подземная часть наиболее всего подвержены губительному воздействию влаги. Их обработка гидрофобными составами позволит избежать появления на стенах плесени и грибков, а также избавит от необходимости делать периодический косметический ремонт.Как известно, стены зданий, впитавшие в себя влагу из окружающей среды, практически полностью теряют свои теплоизоляционные характеристики. Обработка гидрофобизаторами позволит избавиться от этой проблемы раз и навсегда. Более того, внесение гидрофобных веществ в состав раствора при приготовлении цемента и последующее возведение на его основе стен позволит сэкономить определенные средства на приобретении теплоизоляционных материалов.

Типы гидрофобизаторов

Стенам здания, обработанным гидрофобными составами, не страшен даже самый сильный снегопад или самый мощный ливень, так как они максимально защищены и обладают самыми высокими характеристиками теплоизоляции. В настоящее время на рынке строительных материалов можно встретить самые разнообразные разновидности гидрофобных составов – это концентрированные смеси, которые необходимо доводить до готовности смешиванием с обыкновенной водой в определенных пропорциях, полностью готовые к применению составы, а также сухие смеси, в которые требуется добавлять растворитель. На рынке существует очень большое количество типов гидрофобных смесей, благодаря которым можно успешно обрабатывать поверхности на основе следующих материалов:

В настоящее время на рынке строительных материалов можно встретить самые разнообразные разновидности гидрофобных составов – это концентрированные смеси, которые необходимо доводить до готовности смешиванием с обыкновенной водой в определенных пропорциях, полностью готовые к применению составы, а также сухие смеси, в которые требуется добавлять растворитель. На рынке существует очень большое количество типов гидрофобных смесей, благодаря которым можно успешно обрабатывать поверхности на основе следующих материалов:

- железобетонные конструкции и бетон;

- известняк и цемент;

- штукатурку и кирпич;

- натуральный и искусственный камень;

- облицовочную и тротуарную плитку;

- гипсовые поверхности;

- поверхности из древесины.

Независимо от типов существующих гидрофобизаторов, их можно условно разделить на две разновидности:

- средства на водной основе;

- средства на силиконовой основе.

Именно эти составляющие играют важную роль при выборе гидрофобизатора для выполнения той или иной конкретно поставленной задачи. Итак, мы плавно подошли к ответу на вопрос, поставленный в заглавии этой статьи: «Какой гидрофобизатор для бетона будет самым лучшим?»Специалисты, однозначно отвечают на поставленный вопрос. Они с полной уверенностью говорят, что гидрофобизатор на силиконовой основе является лидером по своим характеристикам и по популярности. Гидрофобные смеси на основе силикона не станут препятствием для воздухообмена, в то время, как создадут на поверхности обрабатываемого материала прочную пленку, которая будет непреодолимой преградой для влаги. Только силиконовый гидрофобизатор не вызовет изменений внешнего вида обрабатываемой поверхности. При этом, очень важно, чтобы тип гидрофобного состава был правильно подобран к обрабатываемой поверхности. Например, для кладки из газобетонных блоков следует выбирать гидрофобизатор для газобетона.

Инстаграм

superarch. ru

ru

Пропитка для кирпича

Кирпич, как материал пористый, при пропитке водоотталкивающими составами преображается:

- не насыщается влагой, поэтому сохраняет теплоизоляционные характеристики;

- не испытывает разрушающих нагрузок при замерзании воды в порах;

- защищен от возникновения высолов;

- приобретает ухоженный вид.

Пропитка: разный кирпич – разные задачи

Полезно знать, что для разных типов кирпичей выбор пропиток имеет свои особенности. Рассмотрим, что дает силиконовая пропитка для кирпича разных типов:

- красного;

- облицовочного;

- силикатного;

- печного.

Красный кирпич

Керамический кирпич способен активно впитывать влагу. Пропитка для красного кирпича проводится либо гидрофобизаторами, на которых указано «для кирпича», либо составами для бетона.

Вода для керамического кирпича – враг №1. Но пропитка для кирпича по отзывам дает великолепный эффект. Он заключается в том, что, при сохранении паропроницаемости, создается барьер для проникновения влаги внутрь.

Надо отметить, что любая кремнийорганическая водоотталкивающая пропитка для кирпича мрозостойкая по определению. Для жителей северных широт: обращайте внимание на то, какая температура эксплуатации указана на этикетке: -25° С или -45° С.

Облицовочный кирпич

В качестве пропитки для облицовочного кирпича купить можно любую пропитку для камня и кирпича. Не следует ограничиваться нанесением одного слоя: при некачественном нанесении влага проникнет в материал, а сушка будет затруднена.

Для придания фасаду особого лоска и усиления цвета, используют гидрофобизаторы типа «Мокрый камень».

Силикатный кирпич

Пропитка для силикатного кирпича подбирается, как для бетона. Используются более густые составы, чем, скажем, для облицовочного кирпича.

Силикатный кирпич активно всасывает воду, поэтому его не рекомендуют для цоколей и подвалов. Если же из него выложен, к примеру, цоколь, то мало купить пропитку для кирпича от влаги – потребуется провести не поверхностную, а отсечную гидрофобизацию: нагнетание состава в поры под некоторым давлением. Цена такой обработки выше, зато об отсыревших стенах можно будет забыть.

Пропитка для печи из кирпича

Все кремнийорганические пропитки для кирпича термостойкие, но, естественно, пригодны лишь для обработки внешней поверхности. Такая обработка – отличная альтернатива покраске. Печь из кирпича, освеженная пропиткой, выглядит стильно, к ней не прилипают загрязнения.

Перепады температур в печи неизбежно сказываются на состоянии покрытия. Поэтому желательно раз в полгода обновлять пропитку для кирпича от влаги — цена составов невысокая, а технология нанесения проста, так что это не обременительная процедура.

Поэтому желательно раз в полгода обновлять пропитку для кирпича от влаги — цена составов невысокая, а технология нанесения проста, так что это не обременительная процедура.

Похожие записи (3)

smesipro.ru

Гидрофобизатор для древесины | Негорин

Дополнительная информация

СВОЙСТВА И ОБЛАСТЬ ПРИМЕНЕНИЯ

Состав предназначен для защиты дерева от влаги, не давая ей намокать и соответственно загнивать. Состав может применяться для наружных и внутренних работ.

Состав образует на деревянной поверхности идеальный защитный барьер — не пропускающий воду, но благодаря своим пористым свойствам, с легкостью испаряющий лишнюю влагу, впитанную древесиной. Благодаря данному свойству, дерево сохраняет возможность «дышать». Покрытие помогает древесине надолго оставаться свежей и здоровой.

Состав может применяться для наружных и внутренних работ. Применяется в жилищно-гражданском строительстве, промышленном строительстве, сельском строительстве, транспортном машиностроении и быту.

ТИП СРЕДСТВА И МЕТОД ВОЗДЕЙСТВИЯ

Гидрофобизатор для древесины представляет собой раствор кремнийорганических сополимеров в растворителе.

Принцип действия гидрофобизатора для древесины заключается в закупорке крупных пор и капилляров, при этом мелкие остаются открытыми. В результате капли воды не проникают вглубь материала, а газообмен не нарушается. Наблюдается незначительное снижение активности газообмена в пределах 20 – 30 %, что не имеет критического воздействия на материалы.

УСЛОВИЯ ПРИ ОБРАБОТКЕ И ЭКСПЛУАТАЦИИ

Предлагаемая к обработке деревянная поверхность должна быть сухой, очищенной от пыли и грязи. Поверхности, ранее обработанные эмалями, красками, пропиточными и другими составами, а так же имеющие масляные и битумные пятна, перед нанесением состава необходимо тщательно очистить.

Обработка может проводиться при любых температурах окружающей среды, обеспечивающих жидкое и гомогенное состояние состава. Не допускается обработка мерзлой древесины с наледью.

Не допускается обработка мерзлой древесины с наледью.

Обработанная поверхность может эксплуатироваться как в условиях закрытых сухих помещений, так и в атмосферных условиях, при температуре окружающего воздуха от -50

СПОСОБ НАНЕСЕНИЯ И РАСХОД

Перед нанесением состав необходимо тщательно перемешать. На деревянную поверхность состав может наноситься кистью, пульвизатором или тампоном (не ворсистой тканью). Нанесение состава при расходе не менее 150 г/м2, как минимум два слоя, без учета потерь,обеспечивает надежную и долговременную защиту древесины. Состав высыхает за короткий промежуток времени, легко впитывается, цвет древесины не изменяется при условии, что температура окружающего воздуха не ниже +20 0С, относительная влажность воздуха не более 70%, влажность древесины не более 20%, плотность древесины 400-550 кг/м3.

ТАРУ ДЕРЖАТЬ ПЛОТНО ЗАКРЫТОЙ ИЗ-ЗА ЛЕГКОЛЕТУЧЕГО РАСТВОРИТЕЛЯ.

Отклонение температуры воздуха, влажности воздуха, плотности и влажности древесины от условий указанных выше, влечет за собой изменение времени сушки и количества нанесений.

По окончании работ оборудование и инструмент промыть водой. Тару утилизировать как бытовые отходы.

ЭКОЛОГИЯ

Пропитка при нанесении, эксплуатации и хранении не выделяет в окружающую среду вредных веществ в концентрациях опасных для организма человека.

ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

Транспортируется всеми видами транспорта, в соответствии с правилами перевозки грузов, действующими для данного вида транспорта. Хранение состава должно осуществляться в таре поставки при условии сохранения герметичности при температуре окружающего воздуха от -40 до +50 0С.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Гарантийный срок хранения состава в таре поставки — 12 месяцев с момента изготовления, при условии сохранности и герметичности тары.

Срок годности состава в таре поставки — 18 месяцев с момента изготовления, при условии сохранности и герметичности тары.

Гарантийный срок эксплуатации, обработанных поверхностей с использованием состава это ежегодное обновление, не требующее повторное зачищение и шлифование.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

В помещение, где проводят работы с составом, должна быть естественная или механическая приточно-вытяжная вентиляция. При работе следует соблюдать санитарно-гигиенические требования, работать, используя средства индивидуальной защиты: очки защитные, респиратор, резиновые перчатки. Не допускать попадания состава внутрь организма. При попадании состава на кожу смыть теплой водой с мылом, при попадании в глаза промыть обильным количеством воды и обратиться к врачу.

БЕРЕЧЬ ОТ ДЕТЕЙ!

Производитель оставляет за собой право вносить изменения в данную инструкцию без предварительного уведомления покупателя. Изменѐнный текст инструкции публикуется на сайте производителя http://negorin.ru (http://негорин.рф) не позднее 5 (пяти) рабочих дней после внесения изменений.

Гидрофобизирующий состав для обработки материалов

Использование: поверхностная обработка различных материалов для придания им гидрофобности. Сущность: гидрофобизирующий состав включает продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов /11-26/:/31-91/ и в качестве растворителя — воду, взятую в количестве 500-11000 мас.ч. на 100 мас.ч. продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана. Водопоглощение силикатного кирпича, обработанного составом, через 24 ч выдержки 1-4% от массы, водопоглощение дерева, обработанного составом, через 24 ч выдержки 4-18% от массы. 2 табл.

Изобретение относится к композициям, предназначенным для поверхностной обработки материалов с целью придания им гидрофобных свойств. Состав может быть использован для получения тонких водоотталкивающих покрытий на самых различных материалах: дереве, кирпиче, известняке, строительном растворе, бетоне, керамике, коже, бумаге, текстиле, стекле, металле.

Известны силоксановые составы, которые используют в качестве покрывных композиций для нанесения на материалы в качестве водоотталкивающих покрытий, включающие полиорганосилоксан с OX-группами, где X H, алкил, и алкоксиалкил u1 аминоалкильной или полиаминоалкильной группы, кремнийорганическое соединение и органический растворитель / 1, 2 /. Эти составы являются дорогостоящими и представляют определенную опасность для здоровья человека из-за высокого содержания органического растворителя типа спиртов, гликолей и полигликолей, их простых и сложных эфиров. Известна полисилоксановая водная композиция на основе продукта поликонденсации алкилтригидроксисилана или алкилтриалкоксисилана с производным эфира акриловой или метакриловой кислоты и алкилсилана / 3 /. Композиция характеризуется хорошими пленкообразующими свойствами, получаемые покрытия обладают высокими водоотталкивающими свойствами. Однако производство композиции является процессом энергоемким, при этом в качестве исходных компонентов используются дорогостоящие продукты органического синтеза. Кроме высокой стоимости к недостаткам композиции относится также ограниченность ее применения, так как формирование покрытия возможно только при нагреве. Для обработки крупногабаритных объектов композиция не пригодна. Наиболее близким к изобретению является известный гидрофобизирующий состав для обработки материалов, включающий толуольный раствор полиорганогидридсилоксана / 4 /. Полиорганогидридсилоксан является недорогим и широко доступным продуктом органического синтеза. Гидрофобность пленок с участием полиорганогидридсилоксана обусловлена его ориентированным расположением на обрабатываемой поверхности с образованием «щетки» из органических радикалов: Однако применение этого состава обязательно требует предварительного нанесения на поверхность обрабатываемого материала спиртового раствора гидролизата алкоксисилана, который выполняет благодаря имеющимся гидроксильным группам роль связующего и пленкообразующего вещества. Необходимость формирования на поверхности материала подложки из гидролизата алкоксисилана продиктована отсутствием пленкообразующих и связующих свойств у полиорганогидридсилоксана. Нанесенные на подложку полиорганогидридсилоксаны отверждаются при комнатной температуре в течение 2-5 сут, а в присутствии металлоорганических катализаторов в течение 12-24 ч. Процессы, происходящие при отверждении гидрофобного покрытия на подложке из продуктов гидролиза алкоксисилана, связаны с взаимодействием связей Si-H полиорганогидридсилоксана с гидроксильными группами гидролизата алкоксисилана, расположенными на поверхности подложки. Поверхностные реакции обуславливают химическое связывание молекул полиорганогидридсилоксана не только с подложкой, но и между собой по схеме (звездочкой отмечены атомы кремния, входящие в состав подложки): Таким образом необходимость предварительной подготовки поверхности обрабатываемого материала при применении данного гидрофобизирующего состава требует дополнительных затрат времени и труда, что создает определенные трудности в получении гидрофобных покрытий. Кроме неудобства в применении к существенным недостаткам гидрофобизирующего состава следует отнести его токсичность и пожароопасность, которые обусловлены присутствием толуола в высоких концентрациях. Задачей изобретения является снижение токсичности и пожароопасности гидрофобизирующего состава с одновременным сокращением затрат труда и времени, необходимых при его использовании. Поставленная задача решается тем, что гидрофобизирующий состав для обработки материалов, включающий полиорганосилоксан и растворитель, в качестве полиорганосилоксана содержит продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов (11-26) (31-91), а в качестве растворителя воду, взятую в количестве 500-11000 мас.ч. на 100 мас.ч. полиорганосилоксана. Новый гидрофобизирующий состав представляет собой золь, в котором дисперсионной средой является вода, а дисперсной фазой мицеллы продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, то есть смеси высокомолекулярных поликремниевых эфиров. Мицеллы золя помимо хороших гидрофобных свойств, обеспечиваемых присутствием хемосорбированного полиорганогидридсилоксана, обладают высокой способностью к связыванию как с поверхностью обрабатываемого материала, так и между собой с образованием каркасной трехмерной сетки. Связующие свойства полиорганосилоксановой основы проявляются благодаря наличию гидрильных групп на поверхности мицелл золя. Таким образом отпадает необходимость предварительной подготовки поверхности обрабатываемого материала к нанесению гидрофобизирующего состава, заключающейся в формировании подложки из продуктов гидролиза алкоксисилана. Продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана в отличии от полиорганогидридсилоксана хорошо смешивается с водой, обеспечивая образование относительно стабильного золя, обладающего экологической чистотой и пожаробезопасностью. Использование водного золя продукта взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана в роли гидрофобизирующей основы состава является решением неочевидным. Раньше, применяя гидрофобизирующий состав на основе полиорганогидридсилоксана, для предварительной обработки материала использовали только немодифицированный гидролизат алкоксисилана и только в виде спиртового раствора, так как из водного раствора покрытие получить невозможно. Водный раствор гидролизата алкоксисилана по причине образования в конечном итоге кремниевой кислоты дает на поверхности материала рыхлый налет оксида кремния. Установлено, что наилучшие свойства нового гидрофобизирующего состава проявляются в тех случаях, когда массовое соотношение полиорганогидридсилоксана и гидролизата алкоксисилана при получении продукта их взаимодействия составляет (11-26) (31-91). При введении полиорганогидридсилоксана в количестве менее 11 мас.ч. на 31-91 мас.ч. гидролизата алкоксисилана состав обладает слабым гидрофобным эффектом. В случае, когда полиорганогидридсилоксан используют в количестве более 26 мас.ч. на 31-91 мас.ч. гидролизата алкоксисилана, гидрофобизирующий состав становится маслянистым из-за присутствия непрореагировавшего полиорганогидридсилоксана, который нерастворим в воде. Содержание воды в гидрофобизирующем составе может колебаться в очень широких пределах, влияя на его стабильность. Чем выше содержание воды, тем на большие расстояния разведены мицеллы полиорганосилоксановой основы друг от друга. Увеличение содержания воды способствует росту срока жизни состава при одновременных снижении гидрофобизирующего эффекта и увеличении времени формирования покрытия. Для экспериментальной проверки изобретения были подготовлены 15 образцов состава, различающихся по массовому соотношению полиорганогидридсилоксана и гидролизата алкоксисилана, использованному при получении продукта их взаимодействия, по виду примененного полиорганогидридсилоксана, по содержанию воды в составе. В качестве полиорганогидридсилоксана применяют полиэтилгидридсилоксан, полиметилгидридсилоксан, полипропилгидридсилоксан, полибутилгидридсилоксан, полифенилгидридсилоксан, а в качестве гидролизата алкоксисилана гидролизат этоксисилана. В табл. 1 приведены сведения о качественном и количественном составе образцов предлагаемого гидрофобизатора, в табл. 2 показатели их свойств. Состав готовят следующим образом. В стеклянную колбу помещают алкоксисилан, добавляют необходимое для проведения его гидролиза количество 0,5н. раствора HCl, выдерживают смесь при перемешивании в течение 20-80 мин не допуская саморазогрева реакционной смеси выше 40oС. Время проведения гидролиза, являющегося экзотермической реакцией, для каждого алкоксисилана определено по наступлению момента прохождения экстремальной точки гидролизного разогрева. Не позднее чем через 10 мин после прохождения этого момента в гидролизат алкоксисилана вводят полиорганогидридсилоксан и продолжают перемешивание 8-10 мин. Затем содержимое колбы разбавляют рассчитанным количеством воды. Полученный состав может быть использован для обработки материалов через сутки. Своевременное введение полиорганогидридсилоксана в свежеприготовленный гидролизат алкоксисилана позволяет избежать чрезмерной гидролитической конденсации гидролизата алкоксисилана. Оптимальная степень полимеризации поликремниевых эфиров гарантирует активное химическое связывание, компонентов в массе: где R метил-, этил-, пропил-, бутил-, фенил-радикалы, обеспечивая в конечном счете высокий гидрофобизирующий эффект полиорганосилоксановой основы в составе по изобретению. При перемешивании компонентов после введения полиорганогидридсилоксана хемосорбция в основном завершается через 8-10 мин. Выдержка гидрофобизирующего состава после введения в продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана воды способствует его созреванию, заключающемуся в дальнейшей гидролитической конденсации поликремниевых эфиров в частицах золя. Процесс поликонденсации сопровождается уплотнением частиц золя. Исследуют свойства образцов гидрофобизирующего состава по изобретению. Для этого проводят оценку водопоглощения обработанного гидрофобизирующим составом силикатного кирпича размером 50 х 50 х 50 мм и деревянных брусков размером 20 х 3О х 70 мм. Обработку проводят окунанием материалов в образцы состава на 60 с. Затем их выдерживают на воздухе до полного высыхания 48 ч. Водопоглощение определяют как разницу в весе образца до и после его погружения в воду на 24 ч, выраженную в от массы до погружения. Установлено, что по водопоглощению образцы материалов, обработанные гидрофобизирующим составом по изобретению, не только не уступают образцам с покрытием на основе известного состава по / 4 /, но даже в случае пористых материалов превосходят их. Таким образом, являясь более удобным в применении, состав по изобретению не уступает известному составу по величине гидрофобного эффекта. Он нетоксичен, пожаробезопасен, не требует при использовании предварительной подготовки поверхности обрабатываемого материала. Кроме того, отверждение покрытий на основе гидрофобизирующего состава по изобретению без применения металлоорганических катализаторов происходит значительно быстрее: достаточно всего 48 ч.Формула изобретения

Гидрофобизирующий состав для обработки материалов, включающий полиорганосилоксан и растворитель, отличающийся тем, что в качестве полиорганосилоксана он содержит продукт взаимодействия полиорганогидридсилоксана и гидролизата алкоксисилана, полученный при массовом соотношении реагентов 11 26 31 91, а в качестве растворителя воду, взятую в количестве 500 11000 мас.ч. на 100 мас.ч. полиорганосилоксана.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3Обработка гидрофобными составами фасадов зданий

Обработка гидрофобными составами — одно из основных направлений работы компании «ТехноНОВО». Оперативно составим смету, заключим договор, а также профессионально проконсультируем по выбору необходимой технологии и материалов!

Вода это самая удивительная материя на нашей планете. Она одновременно является самым плодотворным создателем и самым грозным разрушителем. Повышенная влажность окружающей среды, агрессивные грунтовые воды и обильные сезонные осадки, всегда были самой серьезной угрозой для строительных объектов. Медленное, но неумолимое воздействие воды губительно для самого прочного строительного материала.

И самой насущной проблемой строителей испокон веков была защита от непосредственного контакта и вредного воздействия жидкости. Лучшим помощником в этом деле стали гидрофобные составы, которые способны обеспечить водоотталкивающими качествами основные пористые строительные материалы, такие как:

- Бетон,

- Кирпич,

- Гипс,

- Асбоцемент.

Помимо этого гидрофобизирующий состав усиливает такие качества конструкций как:

- Морозоустойчивость,

- Неподверженность коррозии,

- Повышенная прочность,

- Долговечность.

Гидрофобный эффект

Гидрофобность некоторых молекул известна человечеству очень давно. Это физическое качество вещества, для которого характерно избегать общения с водой. Поверхность, на которую нанесен слой подобного состава невозможно намочить. Вода будет просто собираться каплями, и стекать, не причиняя ни какого вреда основному материалу.

Процесс гидрофобизации происходит на уровне молекул, которые смешиваясь с молекулами основного материала, наделяют его водоотталкивающими качествами за счет отрицательного угла смачивания.

Гидрофобные материалы

Около сорока лет назад изобрели первые составы, обладающие гидрофобным эффектом. Это были далекие от совершенства жидкости, которые отличались высокой пожароопасностью и низкой эффективностью. Причем некоторые из них требовали применения органических растворителей, не отличающихся долгожительством.

Современный гидрофобизатор, это высокомолекулярное соединение, кремнийорганические полиорганосилоксаны различного вида. Например, такие как:

- Сыпучие смеси, добавляемые в составы, их которых на предприятиях изготавливают кирпич или бетон;

- Жидкие растворы – полиметилгидридсилоксилаты, вводимые внутрь пористой поверхности несущих конструкций;

- Смолы – полиметилсиликсилаты, которыми пропитывают наружную поверхность стен здания на этапе строительства;

Используемый влагозащитный состав гидрофобных смесей создает надежную защиту поверхности основного материала конструкции от агрессивного воздействия окружающей среды. Во много раз снижает впитывающие свойства бетона и кирпича. А так же современные гидрофобизаторы обладают антисептическим действием, то есть предотвращают рост плесени и грибков.

Важно помнить!

Нанесение гидрофобного слоя, это не гидроизоляция поверхности. Гидрофобизаторы не могут полностью закрыть поры и трещины, они пропитывают основной материал, повышая его устойчивость к воздействию влаги.

Гидрофобная обработка при гидроизоляции стен

При обработке стен гидрофобными материалами не следует забывать, что гидрофобизаторы рационально применять только как завершающий слой обработки. На поверхность, пропитанную водоотталкивающим средством, уже невозможно нанести отделочный материал, так как не ней практически полностью отсутствует адгезия.

После гидрофобизации фасада стены здания приобретают такие качества как:

- Не намокают во время прямого попадания капель дождя;

- На них не оседают копоть и пыль;

- Поверхность остается всегда сухой, поэтому на ней не прорастают мхи, и не развиваются опасные микроорганизмы.

Наносить гидрофобизаторы на стену можно кистью, валиком или пульверизатором – все зависит от качества кладки, ее рельефности и материала.

Обработка кирпича гидрофобными составами

Кирпич боится влаги еще больше чем бетон. Не смотря на множество своих положительных качеств, без специального защитного покрытия, которое может создать только гидрофобный водоотталкивающий состав, кирпич быстро разрушится изнутри, за счет активного проникновения влаги во множественные поры.

Для обработки кирпичной кладки сегодня широко используются пропитки. Гидрофобные составы на силиконовой основе обладают высокими показателями, и хорошо зарекомендовали себя. Создавая на обрабатываемой поверхности прочную преграду для проникновения сырости и потока воды, они не нарушают микроциркуляцию молекул воздуха в самом материале.

Обязательным условием успешной гидрофобизации кирпича является тщательная подготовка поверхности. Иначе проделанная работа может оказаться бесполезной.

- Поверхность очищается от плесени, колоний грибка, имеющейся ржавчины или высолы.

- Обрабатывается специальными обеззараживающими составами.

- Основательно просушивается. Нанесение на влажную стену гидрофобизатора может не дать желаемого результата.

Водоотталкивающая пропитка для бетона

Бетон является дышащим материалом, то есть имеющим микроскопические поры или капилляры. С одной стороны это его достоинство, но с другой, и серьезный недостаток, так как в эти поры всасывается влага, которая в последствие разрушает структуру стен. Для того, что бы оградить бетон от внутреннего разъедания, был разработан эффективный состав, способный одновременно укреплять пористую структуру.

Действует пропитка для бетона так:

- Молекулы полимеров, из которых состоит пропитка проникают вглубь поверхности, заполняют все имеющиеся поры, и смешиваясь с молекулами, составляющими бетонную смесь, создают прочную водоотталкивающую поверхность.

- Бетонная поверхность, покрытая пропиткой, эффективно препятствуя влаге, тем не менее, остается паропроницаемой, а образованный на ее поверхности слой, по своим качествам является устойчивым к химическому и механическому негативному воздействию, а так же нечувствительным к температурным перепадам.

- Благодаря тому, что структура бетона пропитана водоотталкивающим составом, она становится недоступной ни сильной влажности, ни обильным осадкам, ни плесневелым разрастаниям, ни сильным морозам.

Лучшими гидрофобизаторами для бетона считаются кремнийорганические жидкости, разводимые водой с добавлением при желании цветовых пигментов.

Полезные советы

Для того что бы создать гидрофобный бетон или водоотталкивающую кирпичную кладку, стоит прислушаться к нескольким советам специалистов.

- Для того, что бы выбранная вами пропитка возымела максимально эффективное действие, подготовка поверхности должна быть выполнена по всем правилам.

- Пока гидрофобное средство не нанесено, ему нельзя давать замерзать.

- Гидрофобные материалы не предназначены для применения на тех частях здания, которые будут располагаться под водой.

- Нанесение гидрофобного состава лучше делать в хорошую погоду при температуре в диапазоне от +8° С до +30° С.

- Поверхность покрывается равномерным слоем, причем каждый участок закрывается в течение дня без остановок.

Стоимость обработки гидрофобными составами

Стоимость обработки поверхностей гидрофобными составами и срок выполнения работ в каждом случае определяются индивидуально – они зависят от объёма и сложности. Наши специалисты с радостью приедут к Вам на объект в удобное для Вас время для оценки сложившейся ситуации. Выберут самый оптимальный вариант обработки и посоветуют те или иные гидрофобизаторы для обработки поверхности, составят смету. Мы всегда рады Вам помочь!

PROSEPT AQUAISOL 1 л Пропитка для камня. Гидрофобизирующий состав.

PROSEPT AQUAISOL — водоотталкивающая и влагоизолирующая пропитка для минеральных строительных материалов. Применяется для защиты фасадов зданий, памятников, тротуарной плитки, облицовочного камня, цоколя, крыш и т. п. от воздействия влаги и окружающей среды.

Придает грязе- и водоотталкивающие свойства, снижает водопоглощение, существенно увеличивает срок службы, предотвращает преждевременное старение и разрушение материалов. Снижает теплопроводность материалов, тем самым экономит расходы на отопление зданий. Защищает от сырости, предотвращает образование высолов, плесени, мха, лишайников.

Подходит для пропитки любых минеральных строительных материалов: кирпич, бетон, шифер, газобетон, тротуарная плитка, все виды натурального и искусственного облицовочного камня.

Применяется также в качестве добавки при производстве тротуарной плитки, бетонов, штукатурных смесей для снижения водопоглощения и существенного увеличения морозостойкости. Пропитка не нарушает воздухообмен.

Срок гарантированной защиты обработанных материалов — 10 лет и более.

Механизм действия: PROSEPT AQUAISOL — это современная, высокоэффективная, нетоксичная для людей и животных многокомпонентная система силан/силоксанов на водной основе.

После нанесения и высыхания средства поверхность материалов приобретает водоотталкивающие свойства, при этом внешний вид материалов и паропроницаемость полностью сохраняются. В результате этого строительные материалы приобретают новые свойства, которые существенно улучшают их эксплуатационные характеристики.

Уменьшается влажность материала, увеличивается морозостойкость и срок службы, снижается теплопроводность, повышается устойчивость к атмосферным воздействиям, поверхность приобретает грязеотталкивающий эффект — загрязнения (пыль, копоть, сажа) легко смываются дождем либо водой из шланга. Достигается снижение расходов на содержание зданий — отопление, мойка, чистка, плановые ремонтные работы на фасадах.

ПРОСЕПТ AQUAISOL 5л- пропитка для камня, гидрофобизирующий состав 1:2 Конц-т /4 020-5

Описание

PROSEPT AQUAISOL — водоотталкивающая и влагоизолирующая пропитка для минеральных строительных материалов. Применяется для защиты фасадов зданий, памятников, тротуарной плитки, облицовочного камня, цоколя, крыш и т. п. от воздействия влаги и окружающей среды.

Придает грязе- и водоотталкивающие свойства, снижает водопоглощение, существенно увеличивает срок службы, предотвращает преждевременное старение и разрушение материалов. Снижает теплопроводность материалов, тем самым экономит расходы на отопление зданий. Защищает от сырости, предотвращает образование высолов, плесени, мха, лишайников.

Подходит для пропитки любых минеральных строительных материалов: кирпич, бетон, шифер, газобетон, тротуарная плитка, все виды натурального и искусственного облицовочного камня.

Применяется также в качестве добавки при производстве тротуарной плитки, бетонов, штукатурных смесей для снижения водопоглощения и существенного увеличения морозостойкости. Пропитка не нарушает воздухообмен.

Срок гарантированной защиты обработанных материалов — 10 лет и более.

Механизм действия: PROSEPT AQUAISOL — это современная, высокоэффективная, нетоксичная для людей и животных многокомпонентная система силан/силоксанов на водной основе.

После нанесения и высыхания средства поверхность материалов приобретает водоотталкивающие свойства, при этом внешний вид материалов и паропроницаемость полностью сохраняются. В результате этого строительные материалы приобретают новые свойства, которые существенно улучшают их эксплуатационные характеристики.

Уменьшается влажность материала, увеличивается морозостойкость и срок службы, снижается теплопроводность, повышается устойчивость к атмосферным воздействиям, поверхность приобретает грязеотталкивающий эффект — загрязнения (пыль, копоть, сажа) легко смываются дождем либо водой из шланга. Достигается снижение расходов на содержание зданий — отопление, мойка, чистка, плановые ремонтные работы на фасадах.

Технические характеристики

Расход: расход готового раствора при 2-х разовом нанесении: известково-песчаный камень — 0,3 л/м²; пористый бетон, газобетон — 0,5 л/м²; песчаный камень — ок. 0,3 л/м²; искусственный камень — 0,3 л/м²; минеральная штукатурка — 0,4 л/м².

Меры предосторожности:

при работе со средством использовать индивидуальные средства защиты: очки, перчатки. При попадании на кожу смыть водой.

Хранение и транспортировка:

транспортировать любыми видами транспорта. Хранить в плотно закрытой таре, предохранять от воздействия прямых солнечных лучей.

Срок хранения: 36 месяцев.

Способ применения

Для приготовления рабочего раствора развести концентрат водой в соотношении 1:2. Обильно нанести водоотталкивающую пропитку сверху вниз при помощи кисти, валика либо распылителя.

Рекомендуется двукратное нанесение. Второй слой наносить на еще влажный первый слой.

Поверхность должна быть сухой и свободной от загрязнений, цементных пятен, высолов и биопоражений (плесень, мох лишайники).

Для очистки можно использовать специальные средства PROSEPT:

для удаления цементных загрязнений — CEMENT CLEANER,

для удаления высолов — SALT CLEANER,

биопоражений — FUNGI CLEAN.

Пропитка для камня PROSEPT AQUAISOL, гидрофобизирующий состав 1:2. PROSEPT, 1 л

ОПИСАНИЕ:PROSEPT AQUAISOL — водоотталкивающая и влагоизолирующая пропитка для минеральных строительных материалов. Применяется для защиты фасадов зданий, памятников, тротуарной плитки, облицовочного камня, цоколя, крыш и т. п. от воздействия влаги и окружающей среды.

Придает грязе- и водоотталкивающие свойства, снижает водопоглощение, существенно увеличивает срок службы, предотвращает преждевременное старение и разрушение материалов. Снижает теплопроводность материалов, тем самым экономит расходы на отопление зданий. Защищает от сырости, предотвращает образование высолов, плесени, мха, лишайников.

Подходит для пропитки любых минеральных строительных материалов: кирпич, бетон, шифер, газобетон, тротуарная плитка, все виды натурального и искусственного облицовочного камня.

Применяется также в качестве добавки при производстве тротуарной плитки, бетонов, штукатурных смесей для снижения водопоглощения и существенного увеличения морозостойкости. Пропитка не нарушает воздухообмен.

Срок гарантированной защиты обработанных материалов — 10 лет и более.

МЕХАНИЗМ ДЕЙСТВИЯ:

PROSEPT AQUAISOL — это современная, высокоэффективная, нетоксичная для людей и животных многокомпонентная система силан/силоксанов на водной основе.

После нанесения и высыхания средства поверхность материалов приобретает водоотталкивающие свойства, при этом внешний вид материалов и паропроницаемость полностью сохраняются. В результате этого строительные материалы приобретают новые свойства, которые существенно улучшают их эксплуатационные характеристики. Уменьшается влажность материала, увеличивается морозостойкость и срок службы, снижается теплопроводность, повышается устойчивость к атмосферным воздействиям, поверхность приобретает грязеотталкивающий эффект — загрязнения (пыль, копоть, сажа) легко смываются дождем либо водой из шланга. Достигается снижение расходов на содержание зданий — отопление, мойка, чистка, плановые ремонтные работы на фасадах.

СПОСОБ ПРИМЕНЕНИЯ:

Для приготовления рабочего раствора развести концентрат водой в соотношении 1:2. Обильно нанести водоотталкивающую пропитку сверху вниз при помощи кисти, валика либо распылителя.

Рекомендуется двукратное нанесение. Второй слой наносить на еще влажный первый слой.

Поверхность должна быть сухой и свободной от загрязнений, цементных пятен, высолов и биопоражений (плесень, мох лишайники).

Для очистки можно использовать специальные средства PROSEPT:

•для удаления цементных загрязнений — CEMENT CLEANER,

•для удаления высолов — SALT CLEANER,

•биопоражений — FUNGI CLEAN.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ:

Концентрат:- 1:2

Расход: расход готового раствора при 2-х разовом нанесении: известково-песчаный камень — 0,3 л/м²; пористый бетон, газобетон — 0,5 л/м²; песчаный камень — ок. 0,3 л/м²; искусственный камень — 0,3 л/м²; минеральная штукатурка — 0,4 л/м².

Меры предосторожности: при работе со средством использовать индивидуальные средства защиты: очки, перчатки. При попадании на кожу смыть водой.

Хранение и транспортировка: транспортировать любыми видами транспорта. Хранить в плотно закрытой таре, предохранять от воздействия прямых солнечных лучей.

Срок хранения: 36 месяцев.

Hydrophobic — обзор | Темы ScienceDirect

1 Введение

Унаследованные гидрофобные органические загрязнители (HOC), такие как полициклические ароматические углеводороды (ПАУ), полихлорбифенилы (ПХД) и хлорорганические пестициды, по-прежнему повсеместно распространены в окружающей среде, и поэтому существует постоянный мониторинг их появление, распространение и относительный риск для нецелевых видов. Между тем, новые HOC, включая галогенированные антипирены и используемые в настоящее время пестициды, были обнаружены в повышенных концентрациях в различных регионах мира, что указывает на неотложную задачу лучше понять их экологическую судьбу и токсикологические эффекты.После попадания в окружающую среду HOC обладают сильным сродством к органическому углероду (ОС) отложений из-за их высокой гидрофобности. Со временем отложения становятся важным стоком для старых и новых HOC; поэтому оценка качества отложений является одной из жизненно важных задач для понимания судьбы и риска HOC.

Для оценки риска HOC, связанных с отложениями, применялись различные подходы [1]. Самым простым и, возможно, наиболее часто используемым подходом к оценке риска отложений является метод детерминированного коэффициента опасности, который обеспечивает консервативную оценку для оценок риска на уровне скрининга.Коэффициенты опасности рассчитываются путем деления концентраций загрязняющих веществ в отложениях, измеренных в полевых условиях, на установленные контрольные значения, такие как эмпирические критерии качества отложений [2,3] и механически разработанные контрольные показатели отложений на основе теории равновесного распределения (EqP) [ 4–10].

Общие концентрации HOC в отложениях, определенные количественно путем исчерпывающей экстракции, обычно используются для оценки качества отложений, когда применяются эмпирические критерии качества отложений.Тем не менее, ряд факторов может повлиять на биодоступность HOC в отложениях, таких как геохимический состав отложений [11–13], физико-химические свойства целевых химических веществ [14,15], время контакта HOC с отложениями [13,16] ], и различные биологические факторы [17]. Все больше данных свидетельствует о том, что биодоступность HOC в отложениях может значительно варьироваться от места к месту, а общие концентрации HOC в отложениях могут не предсказать токсичность отложений [1,14,18]. Как следствие, существует острая необходимость во включении измерений биодоступности в оценку риска отложений [1,14,18–20].Несколько механистических подходов, в том числе нормализация концентраций химикатов к ОС отложениям и измерение концентраций HOC в поровых водах отложений с использованием методов пассивного отбора проб (PSM), были предложены для оценки качества отложений путем включения биодоступности HOC, связанных с отложениями [4–10,21].

Цели настоящего обзора — представить краткое изложение механистических подходов к включению биодоступности в оценки качества донных отложений, а также рассмотреть применения и научные достоинства использования PSM для оценки токсичности HOCs в отложениях для бентосных организмов с уделением особого внимания: по твердофазной микроэкстракции (ТФМЭ).Также описаны возможные будущие применения PSM для оценки токсичности отложений. Существуют и другие PSM, которые позволяют измерять биодоступность металлов и полярных загрязнителей в отложениях, включая пиперы, диффузионные градиенты в тонких пленках, Chemcatcher и интегрирующие пробоотборники полярных органических химических веществ; однако обсуждение металлов и полярных соединений выходит за рамки данной статьи, и эти темы уже были рассмотрены ранее [22,23].

Гидрофобная поверхность — обзор

8.2 Гидрофобная поверхность

Гидрофобная поверхность — это поверхность, которая обладает способностью отталкивать воду [1]. Термин «гидрофобность» произошел от двух греческих слов: «гидро», что означает вода, и «фобос», что означает страх; таким образом, гидрофобные поверхности можно определить как материал, отталкивающий воду. Как правило, гидрофобность поверхности можно измерить по углу контакта между каплями воды и самой поверхностью. Капли воды на гидрофобной поверхности будут очень легко течь и сохранять свою сферическую форму с углом контакта более 90 градусов [8], в то время как супергидрофобные материалы обладают большими углами контакта более 150 градусов и их трудно смачивать, как показано на рис.8.1. Напротив, для гидрофильных поверхностей капли воды распространяются далеко, а угол смачивания очень мал и составляет менее 90 градусов. По этим поверхностям капли воды не катятся, а скользят.

Рис. 8.1. Схематическая диаграмма, представляющая краевой угол смачивания воды на гидрофильной, гидрофобной и супергидрофобной поверхности.

(Воспроизведено с разрешения Н. Нураджа, В.С. Хан, Ю. Лей, М. Джейлан, Р. Асматулу, Супергидрофобные электропряденые нановолокна, J. Mater. Chem. A 1 (2013) 1929–1946.)Согласно Бойновичу и Емельяненко [9], поведение капель воды на поверхности может быть связано двумя факторами: поверхностной энергией и смачиваемостью. Обычно, когда некоторые материалы имеют более высокие энергетические состояния на поверхности, поверхность является гидрофильной, что приводит к меньшему углу смачивания. В то время как, когда поверхностная энергия материалов низкая, молекулы в каплях воды больше притягиваются друг к другу по сравнению с поверхностью, что приводит к более высокому углу смачивания, что является гидрофобным [10].Кроме того, смачиваемость, которая представляет собой поведение жидкости на твердой подложке, также была важным явлением в технических приложениях гидрофобных свойств. Смачиваемость часто обсуждают с точки зрения краевого угла, при котором жидкая капля встречается с твердой поверхностью.

В природе гидрофобную поверхность можно увидеть на листьях лотоса или его научном названии Nelumbo nucifera . В 1992 году лист лотоса был представлен как «эффект лотоса», который затем стал символом супергидрофобности и самоочищающихся свойств.Лотос ( N. nucifera ) — это полуводное растение с большими лепестками до 30 см в диаметре и отличными водоотталкивающими свойствами. Поверхность листьев представляет собой впечатляющую демонстрацию гидрофобных свойств, которые позволяют воде катиться по поверхности вместо скольжения [11]. Листья лотоса имеют воск, который покрывает поверхность, и множество сосочков микроскопического размера, которые приводят к шероховатости поверхности, как показано на рис. 8.2A – D. Обе эти поверхностные особенности в совокупности позволяют листу лотоса выполнять гидрофобные свойства и облегчать скатывание капель воды, которые собирают загрязнения по мере их движения.

Рис. 8.2. Эффект лотоса: (A) лист лотоса, (B) изображение, полученное с помощью сканирующей электронной микроскопии (SEM) микропапилл, присутствующих на поверхности листа лотоса, (C) изображение капли воды на листе лотоса и (D) структурная диаграмма микро- и наноструктура одиночного микропапиллы.

(Воспроизведено с разрешения L.-Y. Meng, S.-J. Park, Супергидрофобные углеродные материалы: обзор синтеза, структуры и применения. Carbon Lett. 15 (2014) 89–104.)Numerous исследователи подтвердили, что сочетание шероховатости поверхности с низкой поверхностной энергией может обеспечить более высокую гидрофобность поверхностей, что способствует самоочищению.Различные структуры могут давать поверхности с большим краевым углом, если они вносят определенную шероховатость вместе с низкой поверхностной энергией [2].

Чтобы имитировать поведение лотоса, для изготовления покрывающих материалов использовались различные типы материалов, включая как органические, так и неорганические материалы. Для полимерных материалов, которые, как правило, по своей природе гидрофобны, первоочередное внимание уделяется созданию шероховатости поверхности. Для органических материалов, которые обычно являются гидрофильными, после изготовления поверхностных структур необходимо проводить гидрофобную обработку поверхности.Среди органических материалов материалы на основе углерода представляют собой один из коммерческих интересов.

Фактически, создание гидрофобных материалов и покрытий стало отдельным направлением современного материаловедения, которое быстро развивается [12, 13]. Мало того, гидрофобные материалы также привлекли большое внимание как в промышленных кругах, так и в различных академических кругах. Об этом свидетельствует рост числа исследовательских публикаций, посвященных особенностям смачивания супергидрофобных поверхностей, дизайну и подготовке текстурированных поверхностей, состоянию и составу поверхностей, которые могут регулировать свойства смачиваемости [1, 2, 14].

Гидрофобные материалы широко используются в различных секторах и приложениях. Например, гидрофобные материалы используются в качестве кровельной черепицы и окон в архитектурной промышленности. Гидроизоляция текстиля также становится основным потенциальным применением гидрофобных материалов. Это связано с тем, что волокнистая структура текстиля может сохраняться, при этом субстрат остается воздухопроницаемым и комфортным в использовании. В морском транспортном средстве корпус корабля, который погружается в воду, часто уязвим для подводного биообрастания, при котором затраты на их эксплуатацию и техническое обслуживание высоки.Использование гидрофобного материала при изготовлении корпуса корабля может уменьшить эту проблему, поскольку уменьшение влажных зон может снизить вероятность того, что на поверхности обитают биологические организмы [1].

Несмотря на большие достижения в применении гидрофобных материалов, технологические проблемы все еще остаются. Помимо массового производства, необходимо также учитывать доступность и стоимость сырья, чтобы включить гидрофобные материалы в коммерческий продукт.Таким образом, в настоящее время ведутся многочисленные исследования для изучения других потенциальных применений гидрофобного материала в будущем, включая получение более специализированных материалов.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Наноматериалы | Бесплатный полнотекстовый | Супергидрофобные / ледофобные покрытия на основе наночастиц диоксида кремния, модифицированных самоорганизующимися монослоями

1. Введение

Образование и обледенение могут затруднить экономичную и экологически безопасную эксплуатацию самолета [1] и создать серьезную опасность, которая может привести к авиационным происшествиям.Для самолетов необходимо наличие противообледенительной и противообледенительной системы на земле и во время полета. Однако современные системы защиты от обледенения и защиты от обледенения выбрасывают химические вещества в окружающую среду, увеличивают вес, увеличивают расход топлива и усложняют системы самолета [2]. Стремясь к экологически безопасному и экономичному способу решения проблемы образования и нарастания льда, прочное ледофобное покрытие на поверхности самолета потенциально является идеальным решением. Поверхность, которая имеет угол контакта с водой 150 ° или больше с очень небольшое сопротивление потоку считается супергидрофобным [3].Супергидрофобные поверхности эффективны, позволяя каплям воды отскакивать, задерживая образование льда и снижая прочность сцепления льда [4]. Для изготовления супергидрофобных поверхностей необходимо настроить как химический состав, так и морфологию поверхности для достижения низкой поверхностной энергии и желаемой шероховатости поверхности [5]. Были разработаны различные методы подготовки шероховатой поверхности из материала с низкой поверхностной энергией или модификации шероховатой поверхности материалом с низкой поверхностной энергией, такие как электрохимия, механическая обработка, химическое травление, нанесение покрытия методом центрифугирования и химическое осаждение из паровой фазы [ 6,7,8,9,10,11,12].Среди них сочетание центрифугирования шероховатого материала и химического осаждения из паровой фазы материала с низкой поверхностной энергией является простым и недорогим. Покрытия, содержащие наночастицы диоксида кремния, вызывают значительный интерес из-за высокой термической и механической стабильности и высокой шероховатости поверхности [ 13]. Среди материалов с низкой поверхностной энергией фторалкилсиланы перспективны для практического применения из-за их высокой механической и химической стабильности, обусловленной сильной иммобилизацией за счет силоксановых связей [14].В предыдущих исследованиях широко сообщалось о гидрофобных покрытиях на основе диоксида кремния. Однако ледофобность, обледенение и долговечность покрытий на основе наночастиц кремнезема исследованы меньше. Кроме того, долговечность гидрофобных / ледофобных покрытий очень важна для практических применений, особенно в самолетах, и остается сложной задачей. Xu et al. [15] сообщили о методе испытаний на эрозию, основанном на ударе капель воды, выпущенных с более высокой ступени под действием силы тяжести.В этом эксперименте был установлен стенд для испытаний на эрозию с ударом от высокоскоростной пневматической воды, который использовался для оценки долговечности.В данной работе наночастицы кремнезема были нанесены методом центрифугирования с образованием наноструктурированной шероховатой поверхности, которая захватывает мелкомасштабные воздушные карманы. Самособирающиеся монослои (SAM) фторалкилсилана, 1H, 1H, 2H, 2H-перфтороктилтриэтоксисилана (POTS), были привиты на поверхность наночастиц кремнезема методом химического осаждения из паровой фазы для получения низкой поверхностной энергии.Исследованы гидрофобность, ледофобность и долговечность покрытий.

2. Экспериментальная часть

2.1. Изготовление нанопокрытий на основе диоксида кремния с самоорганизующимися монослоями

Наночастицы диоксида кремния, полистирол и POTS (98%) были закуплены у Sigma-Aldrich Company (Дорсет, Великобритания). Хлороформ был приобретен у Fisher Scientific Company (Лафборо, Великобритания). Все химические вещества использовались без изменений. 0,5 г наночастиц диоксида кремния и 0,019 г полистирола растворяли в 30 мл хлороформа при непрерывном перемешивании в течение примерно 1 часа.Смесь наносили на подложки со скоростью 1500 рад / мин в течение 1 мин с использованием центрифуги для нанесения покрытий (KW-4A, Chemat Group, Northridge, CA, USA). Для испытания на ледяную адгезию алюминиевые подложки со средней шероховатостью (R a ) 2,64 нм на площади 5 мкм × 5 мкм представляют собой сплав (2024-T4). Для всех других тестов подложки представляют собой стекла с R a 1,66 нм и площадью 5 мкм × 5 мкм.

Затем образцы были перенесены в печь для термообработки при 550 ° C в течение 2 часов для удаления органических компонентов и сплавления наночастиц диоксида кремния вместе.Затем были сформированы покрытия на основе диоксида кремния толщиной около 30 мкм. Чтобы уменьшить поверхностную энергию и получить супергидрофобные поверхности, образцы были привиты самоорганизующимися монослоями POTS с использованием метода химического осаждения из паровой фазы в герметичном сосуде с 0,3 мл POTS при 180 ° C в течение 3 часов. Для сравнения были также изготовлены покрытия на основе коммерческого супергидрофобного и ледофобного силикона.

2.2. Определение морфологии, состава и гидрофобности

Морфологию поверхности исследовали с помощью сканирующего электронного микроскопа (SEM, XL30, Philips FEI, Эйндховен, Нидерланды) при ускоряющем напряжении 20 кВ после осаждения Pt на образцы для предотвращения зарядки электронами. луч.Состав измеряли методом энергодисперсионной рентгеновской спектроскопии (EDS, Oxford Instruments plc., Оксфордшир, Великобритания) с ускоряющим напряжением электронов 20 кВ путем накопления отсчетов в течение 60 с. Энергии связи элементов были охарактеризованы с помощью рентгеновской фотоэлектронной спектроскопии (XPS, ESCALAB Mark II, VG Scientific, Waltham, MA, USA) с использованием рентгеновских лучей Al Kα в качестве источника излучения с длиной волны 1486,6 эВ. Инфракрасные спектры с преобразованием Фурье (FTIR) регистрировали с помощью спектрометра (Spectrum One, PerKin Elmer, Акрон, Огайо, США) с использованием режима ослабленного полного отражения в диапазоне от 650 см -1 до 1300 см -1 .Гидрофобность поверхностей характеризовали с помощью гониометра контактного угла (FTA200, First Ten Angstroms, Inc., Портсмут, Вирджиния, США) со скоростью откачки 1 мкл / с.

2.3. Тест на ледофобность