Фанера это многослойный строительный материал, изготавливается путём склеивания специально подготовленного шпона.

Место, где производят фанеру, т. е. фанерный завод, называют ещё и «биржей». Только в обороте здесь не ценные бумаги и валюта, а брёвна. Берёза, сосна, ель.

Вот они как раз и являются ценностью. Укрывают их в том числе и от солнечного света — чтобы ультрафиолетовые лучи не высушивали торцы брёвен.

Возьмем, для примера, берёзу — фанера из неё получается самой прочной.

На завод дерево попадает в виде распиленных на равные части брёвен — чураков. Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Эту огромную «вязанку» осторожно перемещают в бассейн с очень горячей водой. Здесь древесину основательно пропаривают.

При этом на поверхности дерева появляется бурая пена. Это — деготь, который выделяет береза. Он защищает дерево от гниения. А также используется при изготовлении знаменитой «мази Вишневского».

Через несколько часов почерневшие брёвна выгружают из бассейна и оставляют на воздухе, чтобы выровнять температуру чурака — тепло должно переместиться от коры к самой сердцевине.

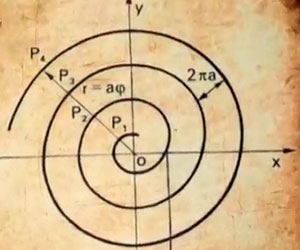

После распаривания чурак направляется на лущильный станок. Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Небольшой экскурс в историю: В 300-ом году до н. э. Архимед вывел формулу идеальной спирали — она должна вращаться вокруг точки, с каждым новым витком приближаясь к ней на одинаковое расстояние.

Похожим принципом пользуется паук, когда плетет свою паутину.

Архимедова спираль позволяет срезать с бревна идеально ровный слой древесины. Можно сравнить это с заточкой деревянного карандаша. Карандаш — это ствол дерева, а канцелярская точилка — лущильный нож. Процесс лущения выглядит почти так же, как заточка карандаша. Правда стружка срезается не с кончика, а со всего цилиндра. Эта стружка, снятая с бревна, и называется шпоном.

Длина шпона, снятая с одного чурака, может достигать 16-ти метров. Какое-то время шпон всё ещё остается влажным и теплым. Потому, что если бревно не пропаривать, драгоценная стружка при лущении будет рваться и ломаться. Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

В Америке, например, где березы почти нет, фанеру делают из сосны и пихты. В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

Кстати, разбить рукой обычный тонкий фанерный лист очень сложно. И под силу очень немногим большим мастерам Тамеши-вари (искусство разбивания твёрдых предметов). Если деревянная доска ломается за счет разрушения структуры волокон древесины под действием механической энергии удара, то тонкий лист фанеры эту энергию не просто поглощает, а возвращает мощь удара.

Устранение дефектов шпона

Если на древесине остался след от сучка — березовый шпон отправляют на починочный станок. Машина вырубает дефект и одновременно ставит на его место заплатку.

Теперь — ключевой момент. Сборка фанеры. Для листа толщиной 1 см. нужно склеить 7 слоев шпона. Такой способ склеивания фанеры из нескольких листов в конце 19-го века называли «Русским». Раньше для склеивания использовали состав на основе казеина — молочного белка. Его получали из молока и сыра. Казеиновая фанера была прочной, но сильно впитывала влагу и промокала.

Сегодня шпон склеивают с помощью формальдегидной смолы — благодаря ей фанера становится влагостойкой. Обычная мука делает смолу гуще, а древесину прочнее. Мел не позволяет клею проникать на поверхность и портить товарный вид.

У фанеры всегда нечетное число слоев. Клеем пропитываются лишь четные листы шпона, которые при сборке чередуются с сухими нечетными. Но самое главное — все слои взаимно перпендикулярны. Именно это делает фанеру такой прочной. У одного листа шпона волокна расположены вдоль. У следующего — поперек. Слой за слоем фанера увеличивает ударную вязкость — способность поглощать механическую энергию. Перекрестное расположение листов делает древесину устойчивой к деформации.

Собранные в пакеты слои шпона на несколько минут отправляют в холодный пресс, где сухие и проклеенные листы схватываются друг с другом. Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в 20-ти пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. Из-за высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Теперь остается лишь обрезать неровные края шпона и придать изделию привычный вид. Сложно поверить, что на самом деле обычная фанера — уникальный сверхпрочный материал.

Бакелитовая фанера

Оказывается, из обычной древесины можно сделать еще нечто более прочное! Например — древесно-слоистый пластик. Его называют бакелитовой фанерой. Или — дельта-древесиной. Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Прочным, как цветные металлы, дерево становится благодаря бакелитовому лаку. Он делает материал почти неуязвимым. Им можно пользоваться даже под водой. Обычный березовый шпон покрывается лаком с обеих сторон и отправляется в сушилку. Здесь при температуре в 100 градусов он полностью впитывается в древесину. Т. е. у древесного пластика лаком пропитан каждый лист шпона. Пласты разделяют металлическими листами и отправляют под пресс. Он часами сжимает дельта-древесину при давлении в 6 раз большем, чем при изготовлении обычной фанеры. Количество слоев у древесного пластика доходит до сотни.

Из легкой и сверх прочной дельта-древесины делали фюзеляжи и крылья летательных аппаратов. Среди них есть первый цельно деревянный Советский истребитель по прозвищу «Рояль» и немецкая ракета класса «воздух-воздух» времен 3-го рейха.

Фанера без преувеличения может считаться одним из наиболее популярных и востребованных материалов во всем мире. Ее огромным преимуществом является то, что она прекрасно обрабатывается даже без сложного заводского оборудования – работать с ней может практически любой умелый хозяин. Следует знать об особенностях продукта и способах его производства.

Особенности

По неопытности многие люди думают, что фанера – это некий единый стандарт материала, но на самом деле она бывает разной в зависимости от способа производства и полезного предназначения. Этот материал классифицируется по типу обработки.

- ФК. Такие листы способны выдерживать воздействие влаги. Слои фанеры держатся вместе благодаря карбамидным клеям. Применение листов весьма широко: от подкладки под напольное покрытие в помещениях с высокой проходимостью до обшивки стен внутри зданий, производства мебели и ящиков.

- ФСФ. Разновидность материала с еще более высокой влагостойкостью, которая достигается благодаря клею на фенолформальдегидах. ФСФ – более надежный и долговечный продукт, который годится даже для кровельных работ.

- ФБС. Такая фанера изготавливается путем пропитки древесины специальной смолой, способной растворяться в спирте. Подобная обработка способствует не только улучшению влагостойких свойств листа, но и невосприимчивости к температурным перепадам. ФБС нельзя назвать негорючей, но огню она сопротивляется лучше, чем вышеописанные «родственники».

- ФБА. Отличный выбор для тех, кто заботится об экологии окружающей среды: в производстве применяется безопасный клей на альбумине и казеине. Естественные материалы, правда, создают заметный недостаток: такая фанера боится влаги.

- БВ. По всем характеристикам похожа на ФБС, но несколько уступает ей по показателям влагостойкости.

- ФОФ. Та же ФСФ, но оклеенная снаружи очень плотной бумагой, которая пропитана смолой.

А также фанерные листы классифицируют по наличию дефектов на шпоне, из которого сделан материал. Для этого используются римские цифры от I до IV, где I сорт – самый лучший и с минимальным количеством дефектов, а IV допускает сплошное покрытие изъянами при условии, что рельеф кромок не превышает 5 мм. При этом для облицовочных работ и в целях экономии многие производители делают одну сторону заметно более качественной и ровной, чем другую. В таком случае сорт указывается дробным числом, например, 2/4, где одна сторона II сорта, а другая имеет изъяны.

Основные виды прессового оборудования

Хотя обработка фанеры не требует большого количества сложного оборудования (и поэтому материал широко используется мастерами в домашних условиях), производство таких листов технологически намного сложнее. В процессе используется большое количество различного инструментария:

- станки для калибровки и очистки древесного сырья, различные обрезочные агрегаты, а иногда и специальные ванны, если древесину предварительно надо размягчить;

- автоматические станки для лущения, используемые для нарезки дерева на шпон;

- особые ножи, в том числе гильотинного типа, благодаря которым шпонная лента режется на фрагменты необходимой длины по размеру будущего листа, причем сегодняшние станки умеют не только резать, но и самостоятельно укладывать такие куски в штабеля;

- сушилка тоннельного типа – необходима для того, чтобы древесный шпон высох правильно, не деформируясь в процессе сушки;

- агрегат для производства клея, который в большинстве современных модификаций не только замешивает адгезив, но и сам наносит его на поверхность шпона;

- склеивающие станки – производят выравнивание шпона по габаритам и форме будущего листа, последовательно промазывают слои клеем и накладывают их друг на друга;

- прессовальные станки – на большинстве производств отдельно применяются горячий и холодный пресс;

- оборудование для подгонки по форме – позволяет убрать лишнее, чтобы почти готовый лист полностью соответствовал заявленной длине и ширине;

- различное оборудование для возможной последующей обработки – используется только в том случае, если требуется какой-то необычный лист, например, перфорированный или особенного цвета.

Технологический процесс изготовления

Технология производства фанеры состоит из многих последовательных шагов, которые, можно осилить усилиями сравнительно небольшого предприятия. Рассмотрим детальнее, как округлые и относительно тонкие бревна превращаются в плоские листы довольно крупного размера.

Материалы

Фанерное сырье имеет далеко не последнее значение в вопросе о том, насколько качественным получится лист. Каждый используемый сорт древесины имеет собственные эксплуатационные характеристики, поэтому из разного дерева изготавливают различный материал.

Фанера производится как из лиственных, так и из хвойных пород, некоторые виды дерева применяют чаще всего.

Береза

Пожалуй, оптимальное решение для производства фанерных листов – не зря многих производителей хвалят именно за березовую продукцию. Такая древесина очень плотная и прочная, у нее даже тонкий шпон не ломается и не трескается.

Благодаря этим свойствам получившаяся фанерная плита намного меньше растрескивается при любой обработке, ее можно резать и сверлить без риска испортить.

Ольха

Если материал планируется к использованию на улице, и он неизбежно будет подвергаться регулярному воздействию большого количества влаги и перепадам температур, то шпон из ольхи, отлично противостоящий усыханию, будет как нельзя кстати. Такое сырье не деформируется, невзирая ни на какие погодные условия. При этом древесина ольхи стоит довольно дорого, потому фанеру из нее в чистом виде практически не встретишь.

Она присутствует в виде добавки к фанере, изготовленной из более дешевых пород дерева.

Липа

Такая древесина хороша тем, что встречается довольно часто даже в тех регионах, где нет густых лесов, при этом липовый шпон по своим свойствам похож на разновидности, которые описаны выше.

Липовое бревно сравнительно легко резать на шпон – листы получаются ровными и аккуратными, они не трескаются и не загибаются.

Хвойные породы

Среди представителей хвойных наиболее подходящими для производства фанерных листов считаются самые распространенные сосна и ель, хотя иногда используются также пихта, кедр и лиственница. Если говорить о качестве древесины, то хвойные сорта обычно критикуются: у бревен годичные кольца отличаются неоднородностью, поэтому шпон часто трескается и лущится неровно, чем особенно «грешит» сосна. Такая структура фанеры предсказуемо делает ее менее прочной, однако продукт все равно привлекателен в тех случаях, когда на конструкции не предвидится большой нагрузки. Эта фанера весит намного меньше, и ее проще транспортировать.

Кроме того, стволы хвойных деревьев от природы пропитаны различными смолами, которые отпугивают вредителей и предотвращают появление плесени.

У каждого сорта древесины есть как преимущества, так и недостатки. Чтобы решить проблему, многие современные производители делают один лист из нескольких пород древесины, перемежая слои шпона.

Склеивание

Предприятие полного цикла редко закупает шпон с целью только склеивать его – переработка начинается с бревен. В первую очередь такое сырье на специальной автоматизированной линии проходит очистку от коры и обрезку сучков. После этого ствол разрезается на фрагменты, удобные для последующего шпонирования.

В процессе доставки древесина может приобрести неодинаковую влажность, и шпон будет нарезаться неравномерно. Чтобы избежать проблемы, куски дерева вымачивают в ваннах с водой, к которой добавляют вещества, улучшающие полезные свойства древесины. После этого куски отправляются на лущильный станок, где острыми лезвиями с их поверхности снимается шпон.

Шпон в большинстве случаев имеет вид либо ленты, либо листов. В таком виде его раскраивают на фрагменты, удобные для формирования изделий запланированного размера. Уже обрезанным шпон проходит по специальному конвейеру, где обдувается горячим воздухом и приобретает уровень влажности не более 4–6%. После этого, чаще всего вручную, производится сортировка шпона по размеру кусков.

Затем переходят непосредственно к склеиванию. Клеящее вещество наносится только на тот слой, который будет внутри толщи листа, его «облицовка» накладывается сверху, не будучи смазанной клеем. В зависимости от того, какая толщина изделия требуется, производитель может добавлять больше наружных слоев, но при этом клеем всегда промазывается тот, который на следующем этапе будет сердцевиной.

Для дальнейшего уплотнения материала его прессуют. Способ прессования зависит от типа использованного клея: это либо 6 часов при стабильной температуре (холодный пресс), либо быстрое сжатие с нагревом и высоким давлением (горячий пресс). Ламинирование и шлифовка завершают процесс производства.

Производители в России

Фанера остается достойным конкурентом пластиковым панелям, и при этом пользуется широким покупательским спросом. Многие характеристики материала напрямую зависят от добросовестности производителя. Так, фанера из азиатских стран на российских рынках не пользуется особой популярностью, так как она низкокачественная.

Процесс изготовления продукта сравнительно прост, а Россия – именно та страна, где недостатка в основном сырье в виде древесины не наблюдается, поэтому фанеру мы активно производим сами. Чтобы читатель понимал, на чей товар стоит обратить особое внимание, выделим несколько наиболее популярных фабрик.

- Сыктывкарский фанерный завод. Республика Коми – один из наиболее ярких примеров российского региона с огромным количеством лесов, потому неудивительно, что здесь делают качественную фанеру. У данного производителя есть собственный сегмент товара, из которого он предпочитает не выбиваться, а именно: фанерные листы крупного формата, которые активно закупаются производителями мебели.

На заводе понимают, что с их продукцией будут работать не только крупные фабрики, поэтому часть фанеры намеренно ламинируют.

- ОГК «Свеза». Группа включает 6 компаний, которые вместе способны обеспечить потребителю широчайший ассортимент различной древесной продукции, да еще и в разных регионах нашей необъятной страны.

В модельных рядах фанеры можно подобрать листы для любых нужд, но особенно высоко мастера ценят березовую фанеру «Свеза».

- ГК «Юнайтед Панел Груп». Еще одно объединение компаний, занимающееся массированными поставками продукции деревообрабатывающей промышленности на рынок. Благодаря масштабности производства может предложить на выбор покупателю огромное количество разных вариантов листа: среди стандартов присутствуют 27 форматов и 3 десятка решений по толщине.

Как и в случае с предыдущим производителем, главная специализация фирмы – листы, выполненные из березового шпона, но высоко ценится также и ламинированная фанера этой марки.

Видеообзор процесса производства фанеры вы можете посмотреть ниже.

Выбор древесины для производства фанеры

Фанера – востребованный строительный материал, сделанный из тонких листов древесины (шпона). Несмотря на дешевую стоимость, он не уступает массиву дерева ни в красоте, ни в прочности.

Из-за высокой плотности фанеру используют в строительстве, изготавливают перегородки и другие конструкции. Красивая древесина приятных оттенков незаменимая в оформлении интерьера и производстве мебели.

Изготавливают фанерные листы из древесины хвойных и лиственных деревьев. Они без проблем поддаются обработке, но в производстве возникают некоторые трудности. Это связано с физическими свойствами каждого вида дерева.

Особенности выбора древесины

Качество фанеры напрямую зависит от породы дерева и соблюдения технологии в производстве древесного листа. Нельзя использовать трухлявую древесину или поврежденную жучками-древоточцами. Снимают шпон по годовым кольцам, поэтому невозможно обработать ровно сырье с кривым стволом.

Фанеру производят из ольхи, липы, лиственницы, дуба, ели и пихты. Ценится материал из сосны и березы, часто встречается на строительных рынках и в декоре помещений.

В березе твердая структура древесины, из которой можно производить тонкие и крепкие листы. Хорошо поддается шлифованию и склеиванию с помощью горячего прессования. Из-за своей плотности изделие не потрескается во время фрезеровки или распилки. Ламинированная берёзовая фанера используется для изготовления опалубка в монолитном и корабельном строительстве.

В производстве фанеры из сосны возникают трудности: из-за неоднородной структуры годовых колец шпон получается неравномерной толщины. Смолистые вещества древесины быстро разжижаются при высоких температурах и теряют вязкость.

Фанера из хвойных деревьев влагостойкая и не поражается грибками и плесенью. Она не так прочна, как береза, но из-за легкого веса и хорошей плотности используется в строительстве скатных крыш и декорировании помещений.

Ольха – отличный выбор для производства фанеры. В процессе обработки она не усыхает, как другие породы деревьев, хорошо полируется и распиливается. Стружка ее древесины входит в состав плит из хвойного и лиственного шпона. Она не деформируется под воздействием воды или перепадов температуры, способна впитывать влагу, поэтому используется в строительстве саун.

Древесина ольхи, березы и липы однородная и хорошо поддается лущению. Шпон получается ровным, одинаковой толщины по всей поверхности и без трещин. Из бука, ясеня и дуба тяжело сделать качественный материал: на срезе стола древесные сосуды позднего годового слоя от ранних витков отличаются величиной.

Сортировка фанеры и причины отбраковки

Под каждый вид древесины в производстве используется различная технология, при нарушении которой теряется цвет изделия и плотность. Ствол дерева вываривают или пропаривают в специальных ваннах и парилках, но длительная гидротермическая обработка ухудшает нежный оттенок древесины или отдельных волокон. При лущении происходит разрыв полотна и появляются трещины, если температура древесины ниже 40°C.

Ветки на стволе дерева остаются на листах шпона в форме круга, что также снижает качество фанерной продукции. Сортируется материал в зависимости от количества изъянов, которые находятся на квадратном метре.

Перед выбором древесины для производства фанеры, определяется, где будет использоваться изделие. Материал может быть подвержен перфорированию или ламинированию, шлифованию или покраске.

Несколько надёжно склеенных между собой тонких деревянных листов — это прочный и красивый отделочный материал для внутренней и внешней отделки под названием фанера. Он нашёл широкое применение в различных сферах: в декоративных работах, создании прочной и долговечной мебели, для качественной упаковки и в многих других областях. Чтобы правильно использовать этот материал, нужно знать, что такое фанера и какие у неё имеются особенности.

Общие сведения о фанере

Для работы применяют склеенные стандартные тонкие деревянные листы (шпон). Обычно у соседних листов шпона волокна расположены перпендикулярно. Самым тонким является трёхслойный материал. Существует более прочная многослойная фанера, состоящая из 7, 9 или большего количества слоёв. Как правило, количество слоев является нечётным.

Работа с материалом основана на существовании ГОСТа на фанеру. Состав для обработки листов шпона может быть разным в зависимости от разновидности, которую требуется получить. Его выбор имеет важное значение для качества материала и определяет сферу его применения. Например, иногда необходимо обеспечить влагостойкость или устойчивость к атмосферным воздействиям. Материалами фанеры являются различные породы деревьев. Среди них отдельно рассматривают хвойные и лиственные. Какая бывает фанера — определяется особенностями процесса её создания.

Характеристики фанеры

Различные виды различаются по своим свойствам. Плотность фанеры составляет от 550 до 750 кг/куб.м. Для различных видов среднее значение удельного веса равно 665 кг/куб.м. Прочность больше по сравнению с обычной деревянной доской за счёт использования нескольких слоёв. При этом вес фанеры практически остаётся таким же.

Теплопроводность относительно низкая, что обуславливает хорошие теплоизоляционные свойства. Экологичность фанеры существенно зависит от клеящего состава, использованного при производстве.

Этот материал обычно является уязвимым к действию влаги. В результате может происходить гниение в переувлажнённой среде. Чтобы это предотвратить, можно пропитать её антисептиком. Экологичность этого изделия в значительной степени определяется сделанной пропиткой.

Исключение составляют бакелизированные виды, не пропускающие влагу. Теплопроводность — от 0,09 до 0,25 Вт/(м*К). В большинстве случаев параметр теплопроводности аналогичный древесине, использованной для производства.

Паропроницаемость втрое меньшая по сравнению с соответствующей древесиной. Это свойство необходимо принять во внимание при создании многослойных конструкций в строительстве.

Горючесть у этого материала высокая. Чтобы снизить опасность возгорания, можно пропитать материал специальным составом.

Классификация фанеры

Существуют различные виды классификаций фанеры. Один из них характеризует степень экологической безопасности материала. Для этого предусмотрены следующие категории:

- Материал, соответствующий классу E1, имеет ограничение по количеству выделяемых вредных веществ. На 100 г сухой древесины их количество не должно превышать 10 г. Выполнение этого ограничения позволяет использовать материал в жилом помещении.

- Для класса E2 допустимый предел количества выделяемых вредных веществ ограничен 30 г на каждые 100 г древесины. Такой материал разрешается использовать только для работ, проводимых на улице. Внутри жилых помещений эти листы использовать не разрешается.

Производитель при продаже обязан указывать класс экологичности материала.

Существует классификация, основанная на породе дерева, применённой при создании материала. Для этого используется три категории:

- Материал из лиственных пород является более прочным. Шпонированная фанера чаще делается из берёзы. Применение этого материала гарантирует лучшую крепость и однородную структуру. Показатели прочности будут на 20 % превосходят характеристики других видов. Однако цена будет выше, чем для других разновидностей. Этот материал популярен во время ремонтных работ, при проведении строительства. Из него делают качественную упаковку.

- Хвойные породы также применяются для этой цели, они будут иметь более низкую стоимость. Она имеет меньший вес, является водостойкой благодаря присутствию смолы. Природный рисунок поверхности придаёт ей декоративный вид.

- Комбинированная фанера. Её изготавливают с одновременным использованием листов шпона первых двух видов. Эта разновидность соединяет преимущества таких пород. Она нашла применение при создании мебели.

Из перечисленных вариантов комбинированная разновидность является популярной в наибольшей степени, так как соединяет в себе достоинства использования хвойных и лиственных пород, при этом цена ниже, чем в остальных случаях.

Виды фанеры

Существует значительное количество разновидностей фанеры. При этом они различаются по своим свойствам. То, насколько прочной и влагостойкой будет данный вид материала, зависит от выполненной обработки и клеевого состава, который скрепляет листы березового шпона или другие. Существуют различные способы классификации.

По составу клея и типу пропитки

В существенной степени качество материала определяется используемым клеящим составом. Он влияет на прочность листов, степень экологичности и защищённость от разрушающего действия влаги и другие показатели. Существует классификация, основана на том, какой клей был использован. При этом рассматриваются следующие разновидности:

- При производстве фанеры ФБА используется альбуминоказеиновый клей. Он во многом определяет свойства материала. Его листы являются полностью безвредными для экологии. Уязвимым местом такой марки фанеры является незащищённость от воздействия влаги. Это определяет сферу применения. Она обычно используется при оформлении комнат, создания мебели и декора.

- Когда изготавливают фанеру ФК, ГОСТ предусматривает применение карбамидного клея. Этот материал не образует веществ, наносящих вред окружающей среде. Он не переносит слишком большой влажности, но допускает умеренную. Марку ФК часто используют для ремонта помещений.

- При изготовлении ФКМ нужен меламиновый клей. Эту разновидность разрешается применять при влажности, не превышающей среднюю величину.

- Листы фанеры ФСФ известны высокой прочностью. Они обработаны фенолформальдегидной смолой. Эта марка способна противостоять высокой влажности. Однако состав материала содержит токсины, что определяет нежелательность применения внутри комнат. При строительстве каркасных домов материал нашёл применение в качестве обшивки. Из него можно создавать мебель для уличных условий или использовать для ограждений.

Каждая из описанных разновидностей предназначена для тех сфер, которые соответствуют особенностям материала.

По степени обработки поверхностей

При производстве поверхность листов проходит обработку различного качества. В частности там, где отсутствует обработка, они имеют грубый вид. В этом случае материал легко растрескивается, что в дальнейшем приведёт к его разрушению.

Качество поверхностей различается следующим образом:

- Ш1 — означает одностороннюю обработку шлифованием. Его качество достаточно для применения фанеры для отделки. Риск растрескивания для неё сводится к нулю.

- Ш2 отличается от Ш1 тем, что он обработан с каждой стороны. Это снижает поглощение влаги фанерой. Шлифовка поверхностей при Ш2 позволяет употреблять фанеру в качестве отделочного материала, для создания мебели или декоративных изделий.

- Существуют ламинированные листы фанеры. Их поверхность обработана смолами, содержащими меламин и фенол. Такой материал можно также сделать другим способом — с использованием ПВХ-плёнок. Ламинирование позволяет существенно увеличить защищённость материала от попадания воды, даёт возможность увеличить срок службы. Эта разновидность фанеры выглядит красиво, поэтому такой материал применяется для финальной отделки комнат или для оформления интерьеров.

Обработанная фанера не только выглядит лучше, но и превосходит необработанную по прочности и защищённости от влаги.

Бакелизированная фанера

При производстве фанеры ФБ используется пропитка с использованием бакелитового клея. Изготовленные таким образом листы способны выдерживать трудные температурные условия и не впитывает влагу. Он имеет несколько подвидов в зависимости от точного состава клея и пропитки, и особенностей технологии производства. Состав для пропитки может отличаться для конкретных разновидностей ФБ.

Она состоит из берёзового шпона, пропитанного фенолформальдегидными смолами. При этом шпон кладут в соседних листах, чтобы волокна располагались перпендикулярно. Затем материал кладут под пресс и выдерживают под давлением 4 МПа. После остывания листы проходят дополнительную обработку.

Особые характеристики определили области применения фанеры. Она может применяться в автомобилестроении, морском деле, при строительных работах в условиях тропического климата и многих других областях.

Сортность фанеры

Сорта фанеры определяются на основе требований ГОСТа. Предусмотрены всего пять сортов. Различия между ними основываются на качестве имеющегося материала, наличии и количестве дефектов.

Описания сортов выглядят следующим образом:

- Сорт E характеризуется высочайшим качеством. Он годится для качественной и красивой отделки. Существование дефектов у таких листов исключено. Здесь не должно присутствовать каких-либо аномальных образований. Допустимы только небольшие сучки в размере, не превышающем булавочную головку. Их не может быть слишком много — больше трёх штук на каждый квадратный метр. Стоимость такого материала выше, чем у других сортов.

- Для первого сорта условия, определяющие качество, значительно ниже. Наличие небольших сучков здесь допустимо. При этом разрешается наличие светлых пятен. Иногда для заделки дефектов от сучков могут использоваться ремонтные вставки. Листы этого сорта нашли своё применение при внутренней или наружной отделке.

- В фанере, относящейся к сорту 2, допустимы трещины, имеющие длину, не превышающую 20 см. Разрешено присутствие светлых и тёмных поростей. Возможно наличие пятен от просачивания клея. Однако их общая площадь обязана быть менее 2% от всей поверхности листа.

- У третьего сорта допускаются крупные трещины. Ограничение на количество сучков и пятен клея снято. Диаметром сучка допустим не более 7 см.

- Самое слабое качество у фанеры последнего, 4 сорта. Здесь разрешается иметь выпадающие сучки. Не предусмотрено ограничений по размерам светлых или тёмных пятен. Считаются допустимыми неровности. Расположенные на краях склеенных листов размером до 0,5 см. Их используют для крепкой и надёжной упаковки или для чернового оформления комнат.

Способ использования в существенной степени определяется качеством поверхности.

Размеры и толщина

Такую продукцию изготавливают и продают в виде прямоугольных листов стандартных размеров. Обычные листы имеют величину: 1220х1220, 1525х1220 или 1525х1525. Применяются также большеформатные варианты: 1830х1525, 2440х1220, 2500х1250, 3000х1500 или 3050х1525.

Листы различаются по толщине. Эта характеристика определяется тем, сколько использовано слоёв. Для толщины фанеры ГОСТ устанавливает минимальное и максимальное значения. Они составляют 3 и 30 мм.

Фанера бывает следующих видов:

- Тонкую фанеру тоньше 3 мм называют авиационной. В прошлом она была востребована в авиастроении. Теперь она нашла применение в авиационном моделировании. Она способна легко гнуться, что позволяет изготавливать оригинальные изделия.

- Когда толщина фанеры 5 мм, её применяют для создания мебели, украшения стен в помещениях. Этот вид имеет наиболее широкую популярность.

- Когда используется слой в 6 мм, это означает, что рассматривается пятислойная конструкция. Она пригодна для оформления комнат.

- При 10 мм толщины содержит 7 слоёв шпона. Из неё можно изготавливать мебель. Такой материал подходит для ведения отделочных работ.

- Когда толщина фанеры 12-16 мм или больше, то такие листы называют плитами. В своём составе содержат 9 или большее количество слоёв древесины. Используется для установки стеллажей, обустройства перегородок между комнатами, пола.

Существуют плиты, имеющие большую толщину. Их применяют в строительстве.

Технология изготовления

Перед началом склеивания листы шпона одинаковой формы и размера размещают на специальных столах. Сначала выполняют очистку от пыли и мелких кусочков.

Затем на нижний лист шпона наносится клей, смола или бакелитовый слой. Затем сверху кладут следующий лист. Этот процесс повторяют несколько раз, пока не будет набрано нужное количество слоёв.

Волокна каждого последующего листа шпона располагают перпендикулярно тем, которые находятся на предыдущем. Если в процессе работы обнаруживают повреждения, их закрывают заплатками. Такой шпон располагают в одном из внутренних слоёв.

На следующем этапе выполняют склеивание. Для этого можно использовать следующие способы:

- При холодном способе фанеру кладут под пресс и оставляют на 6 часов.

- Возможно использование термопресса, который одновременно с давлением выполняет прогрев материала.

Далее выполняется обработка поверхности. У листов шлифуют поверхности и наносят нужные покрытия. При этом могут использоваться лаки и краски.

Использование фанерных листов

Фанера применяется в разнообразных целях. Её виды можно описывать с учётом предполагаемого использования. Такой материал предназначается для следующих способов применения:

- При изготовлении предметов мебели выбирают такую, которая отличается хорошей износоустойчивостью. Важным требованием является экологическая безопасность материала. Влагостойкость не является приоритетной в такой ситуации.

- С помощью этого материала можно выполнять черновую отделку помещений.

- ФБ может эффективно противостоять агрессивному влиянию внешней среды. Это позволяет делать из него опалубку.

- Применение в декоративной сфере. Высококачественные виды подходят для красивого оформления комнат, для мебели или создания предметов декора.

- Её используют для укрепления и оформления автомобилей. Возможно, например, применение для укрепления кузова грузовой машины.

- В морском деле также есть место для фанеры. Это возможно в связи с защищённость от воды, сочетающейся с механической прочностью.

- Из качественной фанеры можно создавать мебель, предназначенную для дома и сада.

Применение различных видов фанеры происходит с учётом их особенностей.

Фанера, в зависимости от вида используемого клеевого состава, пропитки, количества слоёв и других особенностей, может использоваться для разнообразных целей. Зная, какие её виды производятся, их плюсы или минусы, можно определить, какой материал наилучшим образом подойдёт для выполнения конкретной задачи.

Разделочные доски: дерево или фанера.

Сегодня я хочу сравнить разделочные доски из толстой фанеры, двересного массива и склеенные из рейки.

Фанера.

Это несколько тонких слоёв древесины (шпона), плотно склеенных по толщине, причем направления волокон в соседних слоях шпона, как правило, взаимно перпендикулярны. Фанера хорошо сопротивляется изгибу и короблению, прочна, долговечна и относительно недорога.

Вопрос может вызывать только состав клея, соединяющего слои, но я в своих изделиях для кухни использую только сертифицированную безопасную фанеру.

Насчёт же долговечности разделочных досок из фанеры расскажу небольшую историю.

Когда мы с братом учились в начальной школе, мы выжгли и раскрасили несколько досок из фанеры толщиной 6мм. Все эти доски активно использовались нашей семьёй и родственниками по прямому назначению. На одной доске часто рубили замороженное мясо, так что она погибла первой. На другой доске на её десятом примерно году жизни брат чего-то паял, и она тоже вскоре пала смертью храбрых. Третью доску на даче забыли на пару недель на улице в конце лета, когда сплошняком шли дожди — она вздулась, покоробилась и стала непригодна для дальнейшей эксплуатации. На четвёртой доске моя бабушка по сей день режет еду. Лак на этой доске местами помутнел, рабочая сторона несёт многочисленные следы ножа, но она по-прежнему является основной «рабочей лошадкой» на кухне. Уже более двадцати лет.

Напоминаю, это была тонкая шестимиллиметровая фанера, которую бесплатно давали в кружке «умелые руки». Ныне же я расписываю доски из 10-и более миллиметровой фанеры. Я не знаю, как её убить, если не рубить на ней мороженое мясо.

Дерево.

Разделочные доски из массива дерева прекрасны. Во-первых, не встаёт вопрос их экологичности. Во-вторых, красивый рисунок натурального дерева. В-третьих, многие породы дерева обладают дополнительными полезными свойствами, например, кедр или олива — антибактериальными. В то время, как фанера делается почти исключительно из берёзы, чьи полезные (для разделочной доски) свойства сводятся к белости и твердости.

У массива дерева есть три «но». Два маленьких и одно большое.

Цельнодеревянная доска может выгнуться. Причём не обязательно от неправильной эксплуатации — может быть, дерево не было достаточно хорошо просушено перед тем, как его распилили на доски. Вы не знаете, когда ваша доска выгнется — через год или через месяц. Может быть, вообще никогда, но это маловероятно.

Наиболее распространённый сейчас на рынке бук выгибается чаще и сильнее всего.

На фоне этого оставшиеся два «но» практически теряются: дерево дороже фанеры и найти доску нужноо размера и формы из нужной породы дерева может оказаться непростым делом.

Клееное дерево.

Доски, скленные из нескольких дощечек (реек), или бамбуковых полосок. Именно ими занято большинство полок нынешних супермаркетов и хозяйственных магазинов.

Они почему-то довольно дороги. Часто дороже монолитных.

Они растрескиваются и даже разваливаются. Причем поводов для этого целых два: не очень качественный клей или повело какую-то из реек.

Если у вас есть клеенная доска, которая служит вам уже много лет и не пытается растрескиваться — вам повезло. Я за вас рада и с удовольствием распишу её для вас.

Итак, лично я предпочитаю фанеру. Но по вашему желанию распишу что попросите

Из чего сделана фанера: ответы на все основные вопросы

Не проходите мимо, это крайне полезная информация! Фанера в нашей жизни используется повсеместно. И если случилось так, что вы еще не сталкивались с ее выбором, то значит, еще обязательно столкнетесь. Итак, сегодня мы уделим внимание важному вопросу – производство фанеры и научимся ее выбирать.

Всем известно, что фанера – это многослойный материал, сделанный из шпона. Почему же она делается именно из шпона? Ответ прост: тем самым повышается стойкость материала, слои шпона уложены друг относительно друга особым способом: направление волокон смежных листов строго перпендикулярно друг другу. И готовый материал и изделия из него получаются не только красивыми, но и очень прочными.

Шпон дерева: история возникновения и классификация

Теперь несколько слов о шпоне. Технология его производства уходит своими корнями далеко в прошлое. Древние египтяне еще 4 тысячи лет назад сообразили, как в условиях дефицита дерева (лесов в Египте практически нет) создавать очень популярные тогда и сейчас интерьеры из дерева. И придумали делать шпон дерева. Сначала его нарезали вручную, поперечной пилой. Но спустя много веков, задача упростилась. Появился строгальный станок, а чуть позже – в 19 веке, и лущильный.

Для изготовления качественного шпона нужно, конечно, тщательно отбирать сырье. По возможности бревна должны быть ровными, без сучков и трещин. От этого будет зависеть качество шпона, а следовательно, и фанеры.

Разновидности шпона:

— он бывает строганный, пиленный или лущеный. Самый ценный, покрытие шпоном такого типа используется в производстве мебели – это пиленый шпон. Строганный делается из твердых пород дерева, он также очень ценен и отличается высоким качеством. Лущеный шпон дерева используется для производства фанеры.

— по виду разреза различают тангенциальный шпон, а также радиальный и полурадиальный, тангенциально-торцевой.

Производство фанеры: технология изготовления

Сырье в виде бревен поступает на завод и разрезается по нужному размеру. После этого в огромных ваннах при температуре от 40 до 80 градусов происходит вымачивание. Сырье распаривается в течение нескольких часов, все зависит от времени года. Но здесь важно не упустить момент, если немного недодержать или передержать сырье в ванне – оно будет испорчено. Поэтому технологи строго за этим следят. Затем происходит размотка в ленту шпона. Она влажная, чуть теплая и очень податливая. Теперь полуготовый шпон проглаживается и отправляется сушиться в огромную печь. После этого по необходимости шпон нужно отремонтировать – если есть дыры от сучков, их латают специальными заплатками из того же шпона подходящего цвета. Дальше осуществляется склейка и укладка слоев перпендикулярно направлению волокон. Склеенные слои шпона отправляются под горячий пресс, где и заканчивается такой процесс, как производство фанеры. Затем осуществляется обрезка по размеру, сортировка, упаковка и маркировка продукции.

Склейка – это особый процесс, от вида используемого клея будет зависеть многое: главное – какими водостойкими характеристиками будет обладать фанера, где ее можно будет использовать, и сколько лет она сможет прослужить.

Классификация фанеры:

— по степени влагостойкости различают ФК, ФСФ и ФБ-фанеру. Есть еще некоторые другие маркировки, но вышеприведенные – самые известные. Фанера ФК максимально экологична, но имеет низкие влагозащитные свойства. Фанера ФСФ идеально подойдет для наружных работ, но весьма токсична, поэтому не подойдет для производства мебели или детских игрушек. Самая дорогая – ФБ-фанера, ее еще называют авиационной. Она самая прочная, ей не страшна вода и даже огонь.

— по толщине листа всю фанеру можно условно разделить на тонкую, среднюю и толстую. Толщина фанеры меньше 8 мм отличает тонкую фанеру, от 9 до 12 – среднюю, и выше 12 – толстую.

— также существует классификация по сорту дерева. Самые часто встречающиеся разновидности – фанера из сосны и березы. Последняя наиболее дорогая, но и более ценная.

— при покупке обращайте внимание на сорт. Оцениваем внешний вид материала – если поверхность идеальна, без видимых изъянов, скорее всего, перед вами фанера класса А.Впрочем, такая маркировка немного устарела и практически не встречается. Теперь фанеру маркируют цифрами латыни, от 1 до 4.Чем выше сорт, тем выше стоимость.

Что должно быть указано на маркировке листа

Во-первых, наименование продукта и его марка. Также обязательно должен присутствовать сорт дерева, из которого сделаны наружные листы фанеры. Существует правило: фанера считается сделанной из того сорта дерева, из какого сделаны ее наружные слои. Внутренние же могут быть абсолютно любыми: сделанными из сосны или тополя, например. Необходимо обратить внимание на класс эмиссии продукта. Этот показатель отвечает за количественное содержание вредных веществ на 1 кг продукции. Для жилых помещений выбирайте только класс Е-1. Далее перечисляются габаритные размеры листа и тип обработки поверхности: шлифованная или нет, ламинированная или обыкновенная.

Что еще необходимо знать

Стандартные размеры листа фанеры – это либо квадрат стороной 1525 мм, либо прямоугольник 2440 на 1220. Выбирая большие листы фанеры размеры цена будет, конечно, выше. Перевозить материал можно только в закрытом транспорте, а хранить при температуре не ниже минус 40, не выше 50 градусов, в пожаробезопасных помещениях с влажностью воздуха 85% и ниже. Гарантия на срок службы фанеры от 3 до 6 лет.

]]>На рынке детских игрушек деревянные игрушки занимают отдельную нишу и в последнее время завоевывают все большую популярность . Отличает эти игрушки оригинальная простота и довольно высокая цена.

Деревянные игрушки делают из качественных пород дерева и обрабатывают натуральными составами, стоит все это недешево, но вложения родителей полностью окупаются прочностью, долговечностью и развивающим эффектом от этих игрушек.

Давайте же разберемся, какие сорта дерева традиционно используются для производства?

![]()

Основой деревянных игрушек обычно является натуральное дерево — бук, ольха, липа, клен, сосна, а также фанера.

Бук — самое популярное дерево среди других распространенных поделочных пород древесины по способности хорошо стругаться, обрабатываться на токарном станке, гнуться в распаренном состоянии (в этом он уступает только ореху).

Стойкий на раскол, но нестойкий на растрескивание. В быту идет на изготовление детских кроваток и манежей, элементов детских железных дорог. Боится влаги и от нее подвержен сильному короблению, что делает необходимым качественную обработку древесины защитными маслами и восками.

Ольха. Древесина у нее легкая, мягкая и вязкая. Очень хорошо обрабатывается, легко шлифуется, при фрезеровке не колется, нехрупкая, не трескается при сушке. Торец древесины обрабатывается хорошо, может быть использован для лицевой стороны игрушки. Ольху особенно хорошо применять в мелких миниатюрных поделках, например, в интарсии, где требуются вставки желтых и коричневых тонов. Вязкая и податливая для обработки во всех направлениях, она используется в таких ответственных изделиях, как музыкальные инструменты: в некоторых видах гармоней все деревянные детали выполняются только из ольхи. Поверхность выполненных их ольхи игрушек бархатная на ощупь.

Липа. Ее древесина легкая, мягкая и вязкая. Очень хорошо режется, при обработке не колется, нехрупкая, не трескается при сушке. Дерево имеет очень мягкую древесину, легко режется острым ножом (тупой нож мнет некоторые рыхлые места). По шкале твердости из 50 европейских и экзотических пород древесины липа стоит на первом месте (самая мягкая). Поэтому она широко используется для изготовления различных поделок и детских игрушек . При наличии опыта и острого инструмента работа по липе не требует больших усилий.

Клен. Древесина режется с усилием, но результат получается с чистой гладкой поверхностью, он хорошо обрабатывается и тонируется. В этом смысле древесина клена служит удачной заменой древесины липы как более мягкого и мнущегося материала или древесины березы как материала более колкого и нестойкого к атмосферным воздействиям.

Именно эти разновидности прекрасно подходят для производства, т.к. имеют однородную плотную структуру, хорошо шлифуются, прочны на излом, не склонны к растрескиванию и образованию опасных и жестких заусенцев, способных поранить нежную детскую кожу.

Некоторым особняком стоит сосна.

Для производителя игрушек хвойные породы удобны своей доступностью. Благодаря широкому применению сосны в строительстве, для в изготовления игрушек можно легко найти нужную заготовку. Однако у сосны и ели есть и существенные недостатки, которые ограничивают область применения: колкость древесины и ее полосатая текстура. Древесина сосны приятно пахнет смолой. Смола же, в свою очередь, создает немало проблем мастеру при обработке, затупляя и забивая режущие инструменты, вытапливаясь на солнце, портит слой краски и легко подвержена вмятинам и сколам.

Обратите внимание, что есть совершенно отдельная категория игрушек, тоже называемых деревянными, которые выполнены из фанеры и широко представлены на полках магазинов.

![]()

Фанера. При производстве игрушек из нее как правило используется специальное оборудование — фрезерные станки и станки для лазерной резки, обычно с программным управлением. Игрушки из фанеры — это массовость и стандартизация чертежей, огромные партии производства при достаточно низкой стоимости исходного сырья, что делает данные игрушки особенно популярными в качестве пособий в детских садиках и у родителей. Фанера легко гнется, сорт ФК (не влагостойкая) достаточно безопасен для здоровья человека и ребенка. Однако данному материалу далеко до свойств настоящего дерева, хотя бы полным отсутствием внутренней энергетики, несмотря на то, что фанера изготавливается из лущеного шпона и все это проклеивается различными по безопасности клеями. Это прекрасный материал для строительства и отделки, изготовления недорогих предметов быта и мебели.

В следующий раз поговорим о том, чем покрывают деревянные игрушки.

Приятных покупок!

90000 What Is Okoume Plywood and How Can I Use It? 90001 90002 90003 90004 Okoume, pronounced oh-kuh-mey, plywood is made from the wood of the Okoume tree. It is sometimes called Okoume Mahogany and has a pinkish-brown or pale red hue. Okoume has a uniform texture and the grain is straight to barely wavy that looks interlocked and attractive. 90005 90003 Okoume plywood is commonly used for building racing boats and other uses where lightweight wood is needed. It can also be used for building furniture or on kitchen cabinets because of its lustrous appearance.90005 90008 The Origin of Okoume Plywood 90009 90003 Aucoumea klaineana, or Okoume, is an African hardwood that can only be found in the Congo, Gabon, and Africa’s equatorial Guinea. The tree grows in close stands and can reach over 100 feet. It also grows quickly so regeneration is usually not a concern. The name Okoume Mahogany is a misnomer, because it’s not true mahogany. 90005 90003 By law, no Okoume logs can leave the country of Gabon, where Joubert’s Okoume comes from. The veneer mill has to be in Gabon where it can benefit the local economy.No more than 7 percent of Joubert’s Okoume can be taken annually in order to ensure sustainability. 90005 90008 Okoume Plywood Quality, Size, and Thickness 90009 90003 Okoume wood is typically a high-quality product coming in 4 ‘x 8’ two-sided marine grade panels in thicknesses ranging from ⅛ «to 1». It is very soft and plywood made from Okoume are usually not pressure treated. The core can be made from pine, poplar, or hardwood to give it added strength. A cubic foot of Okoume weights over 25 pounds.90005 90008 How to Use Okoume Plywood 90009 90003 Okoume is primarily used for marine applications, but it can be used for other applications as long as the edges and faces are well sealed. It is the easiest to bend of the marine plywoods making boat construction of the stitch-and-glue variety much easier than if a wood like fir were used. 90005 90003 Okoume is durable, lightweight, and attractive, which makes it appropriate for woodworking. You can reface kitchen cabinets using Okoume plywood, for example.90005 90008 The Downside of Okoume Plywood 90009 90003 Okoume is not the most durable wood available. It needs a fiberglass or epoxy coating on it because it is not rot-resistant. It must be sealed to prevent any moisture from getting in, which is why most okoume panels are painted and finished with epoxy and varnish to prevent any problems from exposure to the elements. 90005 90008 The Cost of Okoume Plywood 90009 90003 Prices can vary depending on the thickness, core quality, source, and shipping costs.You may pay more for Okoume plywood than other types of wood due to the cost of having it shipped. 90005 90003 Joubert Okoume is the highest quality marine plywood available today. It is certified by Lloyd’s of London to be manufactured to the British Standard 1088. We have 48 «x 98» and other sizes available. Joubert’s plywood has the highest level of certification that the Forestry Stewardship Council provides, which includes «chain of custody» rules to help the communities nearby and the welfare of the workers.The varied applications and unique attributes of Okoume make it a smart choice for your next project, whether using it for boat construction or otherwise. 90005 90034 Related Posts 90035 90036 90037 90038 Safety First: Choosing the Right Plywood for Your Project 90039 Plywood consists of resin-coated veneer pieces pressed together under heat. That sounds straightforward, but things become a little more involved when it comes to choosing the right type […] 90040 90041 90042 90043 Using Bendy Meranti Plywood to Create Curves 90039 Furniture, cabinetry or boat interiors with a curve are nothing to be intimidated by.This is exactly what bendy plywood is designed for. It can take the shape of almost any curve thanks […] 90040 90041 90047 90048 MDF vs HDF: How They’re Different and What They’re Good For 90039 MDF and HDF — or medium-density fiberboard and high-density fiberboard — are two of the trendiest materials in woodworking these days. They’re both engineered by combining wood fiber and […] 90040 90041 90052 90053 What Are The Uses of MDF? 90039 MDF is an extremely versatile building product, chosen for its strength, affordability, durability, and consistency.An engineered material, made by breaking down hardwood or softwood […] 90040 90041 90057 90008 About the Author 90009 90003 90061 Scott LeGros 90062 is key accounts manager and has worked in the plywood and lumber industry for 30+ years. He has been involved in sales and purchasing for softwood, hardwood, and panel products serving a broad span of industrial applications 90005 .90000 What Is Luan Wood? | Home Guides 90001 90002 By Patricia Rockwood Updated December 28, 2018 90003 90002 Luan, also spelled lauan, refers to a tropical hardwood plywood product usually made from trees in the Shorea family. It has many home and hobby applications and is readily available at lumberyards and home improvement stores. The term typically refers to a plywood panel 1/4 or, less commonly, 1/8 inch thick. 90003 90006 Characteristics 90007 90002 The term luan comes from the lauan tree, native to the Philippines and other Southeast Asian countries.It is also sometimes called Philippine mahogany or meranti. Nowadays, manufacturers create veneer from either white lauan (Shorea almon) or red lauan (S. negrosensis). The veneers are glued together in layers to make a very soft plywood product with a smooth surface. The few defects are filled and sanded smooth, but this means that the wood is best used for applications where it will be painted, so as not to show the corrections. Like other plywoods, an exterior grade of luan exists which is made with waterproof glue.90003 90010 Uses 90007 90002 Because of its pliable nature, luan is an excellent product for dollhouses, toys and other small craft projects that require thin wooden panels. It is used to make small boats and tools as well. It is easy to die-cut small parts out of the plywood. Luan is also sometimes used as an underlayment for resilient flooring, but professionals warn that it should only be used as a supplement to a more durable subfloor, mostly because of the danger of swelling from moisture intrusion.Luan is also used for some cabinet applications, such as for thin divider panels. 90003 90014 Origins and Production 90007 90002 According to Patriot Timber, Pacific Rim countries such as Japan and Taiwan first began manufacturing luan in the mid-20th century, importing huge supplies of hardwood lumber from Southeast Asia and the Philippines. The logs were perfect for creating this product because they were straight with stable wood fibers, consistent in color and easy to peel to make the veneers.Inevitably, as demand increased, the pressures on the southeast Asian supply of hardwoods increased and, by the 1990s, plywood manufacturers had widened their source materials to include hardwoods from other regions around the globe such as Africa, South America and the South Pacific. Because most of these source plantations were not sustainably harvested, the supply continued to dwindle. As of 2012 at least one company produces a luan-type plywood product that is promoted as being manufactured completely from sustainable, plantation-grown timbers.90003 90018 Working With Luan 90007 90002 Because luan is so thin, it is a good idea to support both sides when cutting large sheets with a table or circular saw. When making delicate cuts with a jigsaw or handheld cutting tool, such as for toys or other crafts, there is a danger of splintering off the top veneer layer, which would ruin the look of the piece. Avoid this problem by first cutting through the topmost veneer layer with a utility knife, then keeping your cutting tool blade right next to this line.You will not avoid some damage to the reverse face veneer, but that side will usually be hidden from view in the final product. 90003.90000 What Type of Plywood to Use for a Shed? 90001 90002 When planning to build a shed you have to make decisions. What to sheath the floor, walls and roof with are important considerations. Do you buy plywood for the shed? OSB? Pressure treated? What thickness? Then there are the prices! 90003 90002 So what type of plywood to use for a shed? 90005 Use pressure treated 3/4 inch construction grade exterior plywood for the floor. It’s solid, will not sag, and protects the substructure and is easy to sweep.On the shed walls use exterior rated 1/2 inch plywood for a waterproof finished look, and 3/4 inch CDX plywood on the roof for strength. 90006 90007 90003 90002 In this article I’ll explain my recommendations, the differences between plywood and OSB, and why plywood is a better option for exterior shed walls. 90003 90011 What is the Best Material for Shed Floor? 90012 90002 90014 90014 The best material for the shed floor is pressure treated 3/4 inch construction grade exterior plywood. Being pressure treated means wet tools or snow from the snow-blower or your boots, will not damage the floor.It also will protect the floor structure from moisture too. 90003 90002 I stay away from tongue and groove as it leaves a gap that collects dirt. Just make sure the seam is on a joist or supported by a cross piece. The exterior grade has football shaped plugs to create a smooth finish, which is easier to sweep and paint. 90003 90002 OSB can be used for the floor of the shed, but even the smooth side has a roughness that collects dirt. It is stronger than plywood of the same thickness and is available in sheets up to 8 feet by 24 feet — great for larger uses.However, sliding items across it can cause chips to flake or tear off. 90003 90002 90022 90022 Oriented strand board is more water-resistant than waterproof; even though it is supposed to be waterproof. It will swell and shrink if exposed to moisture, and takes longer to dry out than plywood. It dries better on a vertical than a horizontal surface. 90003 90002 Can you use 1 «x 6» PT lumber for the floor of the shed? Dimension lumber does not have the measurements by which it is sold. It starts out that size, and then goes through a planning mill, which makes it smooth with rounded edges, but also thinner.1 «X 6» PT lumber is 3/4 «X 5-1 / 4». 90003 90002 90028 90028 90006 1 «X 6» lumber may be great for fencing or use on decks with extra support, but not for a shed floor. It is not as strong as plywood and will shrink creating gaps in the floor. 90003 90002 3/4-inch-thick T & G plywood is another option and is better than pressure treated lumber. However, it is susceptible to water damage and the crack where the tongue and groove interlock collects dirt and tends to catch edges when sliding objects across the floor.90003 90002 90005 Pressure treated plywood is the best option for a shed 90007 as it provides a smooth, almost seamless floor. The surface withstands objects being slid across it; it is easy to paint and to sweep clean. Additionally, the pressure treated product is resistant to water damage and will protect the floor from moisture. 90003 90002 90003 90011 What Kind of Plywood Should You Use for a Shed Floor? 90012 90002 90043 90043 90006 Before we decide which plywood is the best for a shed floor, let’s take a look at what options there are.The term plywood originally meant layers of wood veneer glued together. Today, it refers to all types of engineered panels made from wood products. 90003 90047 90048 90005 Softwood plywood 90007 is the most common. It is made from 3 or more layers of pine, spruce, or fir veneer (thin sheets) glued together. The grain in each layer is perpendicular to the previous layer. This makes it stronger than an equivalent thickness of the wood. The sheets are cut into 4 ‘X 8’ panels. Hardwood or cabinet grade plywood is made the same way as softwood plywood, but the two exterior faces are hardwood.90051 90048 90005 Marine plywood 90007 is specifically designed for boats. There are no gaps in its construction and water boiled proof glue is used to keep it together. It’s 3 times more expensive than softwood plywood. 90051 90048 90005 Particle Board 90007 is made of sawdust and glue. Is very brittle and does not survive moisture. MDF is made of wood fiber and glue. It is slightly stronger than particle board but as susceptible to moisture. 90051 90048 90005 OSB 90007 is made of wood chips or strands glued together.About 50 layers make it stronger than the 5 to 7 layers in softwood plywood. It’s used for subfloors, roof decks, and wall sheathing where it can be protected from moisture by other layers. 90051 90048 90005 Baltic or Russian birch and ApplePly 90007 are made from multiple layers of thinner veneer. Often used for furniture or design work, it is much stronger than regular plywood. However, it is much more expensive. 90051 90068 90002 Softwood plywood is as strong as pressure treated plywood of the same dimensions.However, pressure treated plywood is resistant to water damage. It will also protect the floor structure from moisture damage and rot. 90003 90002 Although there are many types of plywood to choose from, by factoring in use, it is easy to make a decision. 90005 If the shed is for light tools then 1/2 inch pressure treated plywood is acceptable. If the shed is for heavier storage, then pressure treated 3/4 inch exterior-grade CDX plywood is the best 90007. 90003 90002 90003 90011 What Plywood Can I Use for Shed Walls? 90012 90002 90080 90080 When building a shed, remember that the sheathing helps to strengthen and square up the walls.It provides a base for siding to be nailed to. It should be the appropriate thickness and also rated for walls. 90003 90002 The material I would use for the exterior walls of my shed is 1/2 inch CDX rated plywood. It is more resistant to moisture and rot. I can paint or stain it, or cover it with siding. 90003 90002 What you sheath the walls with depends on if you’re going to put siding on them, or leave it bare and paint or stain it. The thickness of the sheathing also is determined by the finish.If painting or staining, it can be 3/8 «thick. If covering with siding, it should be strapped or ½ «or thicker to ensure nails do not stick through. 90003 90002 OSB can be used for exterior shed walls but needs to be covered or sealed soon after installation. It takes longer to get wet but also takes longer to dry than plywood. Moisture can also cause it to degrade more quickly. Be aware that stain and paint do not always adhere to board, and cut edges tend to flake more easily. 90003 90002 If you decide to use plywood, it too should be covered, stained or painted.It may get wet more quickly than the oriented strand board, but it will dry more quickly and cut edges do not flake. Paint and stain roll onto the smoother plywood surface more easily too. 90003 90002 When selecting plywood for exterior walls, make sure you get exterior grade plywood. The glue used is waterproof, so it is better suited to withstand the elements. It is resistant to moisture and rot. X stamped plywood is suitable for exterior use and does not have to be painted or stained. 90003 90002 90003 90011 What Kind of Plywood Should I Use for a Shed Roof? 90012 90002 90098 90098 90003 90002 There are some factors to consider when looking at your shed roof; slope, snow load, wind, and what you’re going to finish it with.The spacing of your rafters or trusses is also a factor — 12 «, 16», or 24 «. Steel, asphalt shingles, cedar shakes, need to be fastened to whatever material you use. And finally, the size of the roof; the bigger it is, the more your budget factors in. 90003 90002 Even though plywood is more expensive, and OSB stronger, 90005 my recommendation for a shed roof is 5/8 «or 3/4» construction-grade exterior rated (CDX) T & G plywood 90007. 90003 90002 The higher the slope, the more quickly the snow and rain will be shed, but also the greater the wind force.The lower the slope, the more weight for snow load, but less wind force. Having had my foot go through a couple of roofs, I always use ¾ «thick material. 90003 90002 To ensure the nails and screws have enough material to grip, I recommend a 5/8 «for a slope over 5/12, and 3/4-inch-thickness for anything less. It provides a solid base for walking on, does not sag, and nails and screws have a good grip. I’ve heard the arguments for ½ «material, and yes, you can use it, but I’ve seen too many roofs sag over time.90003 90002 Hammering nails into plywood seems much easier than into OSB. Driving screws into either is about the same. If using oriented strand board, it’s recommended the smooth side is down. 90003 90002 To make sure the edges are supported between rafters, I use with T & G. I’ve used H-Clips, but they leave a gap in the roof deck that insects and moisture seem to find. If you’re building for yourself, skip the H-Clips. 90003 90002 Exterior grade plywood and OSB are the two main choices for roofing.While strand board is stronger in shear force, plywood of the same thickness is lighter — easier to lift on your own. Exterior grade plywood is more water resistant than strand board — based on my observations, exposed edges or leaks cause more damage to OSB than to plywood. 90003 90002 90003 90011 Related Searches: Shed Roof Plywood Thickness 90012 90002 90005 Plywood thicknesses for roofs start at 3/8 «in areas with light load requirements on rafters at 16» centers. Thicknesses of 1/2 to 5/8 inch are common with rafters spaced at 24 «centers.For heavy load rated areas, 3/4-inch-thick plywood is recommended, regardless of rafter spacing. 90007 90003 90002 90003 90002 90003 90129 90129 90002 Eugene has been a DIY enthusiast for most of his life and loves being creative while inspiring creativity in others. He is passionately interested in home improvement, renovation and woodworking. 90003.90000 What is Plywood? (With pictures) 90001 90002 Plywood is a wood product manufactured out of many sheets of veneer, or plies, pressed together and glued, with their grains going in opposite directions. It tends to be extremely strong, though not very attractive, and is treated in many different ways depending upon its intended application. Because of the way in which plywood is constructed, it also resists cracking, bending, warping, and shrinkage, depending upon its thickness.It is also referred to as an engineered wood, although it is made from a composite of wooden materials, and various forms of it have been made for thousands of years. 90003 90004 Stacks of plywood sheets. 90002 The plies that form plywood are generally cut on a rotary lathe, which cuts a continuous roll of wood while a log, called a peeler, is turned against it.Rotary lathing is rapid and makes efficient use of the wood while turning out veneers highly suitable for plywood. Some lathes are designed to expose more interesting parts of the wood grain, although they may be more wasteful of the wood. 90003 90007 Plywood sheets being attached to the side of a building.90002 Rotary lathed veneers tend to be dull in appearance, although perfectly functional. After the veneers are cut, they are overlaid with layers of glue and pressed together until dry to form a flat, even, tight piece of plywood. Plywood is sturdier than regular sheets or panels of wood, because the veneers are laid with their grains opposing, which also causes the wood product to resist warping because the grains pull each other tight.90003 90002 Want to automatically save time and money month? Take a 2-minute quiz to find out how you can start saving up to $ 257 / month. 90003 90012 Plywood is made of multiple veneer layers of wood glued together to create a strong, but not so attractive substitute for solid wood.90002 Plywood comes in a number of forms, including softwood, which is made from pine, fir, or spruce. Softwood plywood is usually pale in color and is used in construction applications. It can also be decorative, with a facing veneer of exotic hardwoods. Mahogany or birch are used to create an extremely strong type known as aircraft plywood, because it was utilized in the construction of aircraft through the Second World War.90003 90002 If plywood is destined for indoor use, it is made with urea-formaldehyde glue, which dries quickly and is inexpensive. For that intended for use in outdoor applications or wet environments, a more expensive water resistant glue is used to prevent the plies from coming apart, or delaminating, and compromising the strength of the plywood. Plies range in thickness depending on the panels they are used in, from 1/10 inch (approximately 1/5 centimeter) to 1/6 inch (almost 1/5 centimeters).Standard sizes consist of 4 foot by 8 foot (1.2 by 2.4 meter) sheets in three, five, or seven plies. The end user can cut, reshape, or sand these sheets to needed specifications. 90003 90017 Plywood comes in a number of forms, and is commonly used to construct houses..