Производство керамической плитки. Технология изготовления керамических плиток

Изготовление керамической плитки – трудоемкий процесс, состоящий из нескольких этапов. Несмотря на различную специфику производства для отдельных групп керамических изделий, для большинства из них технологическая схема производства керамической плитки является типичной в своей основе.

Производство керамической плитки, как правило, начинается с подготовки сырья. Это могут быть смеси различных материалов: глина, кварцевый песок, карбонаты. Каждый изготовитель вырабатывает свой, сугубо эксклюзивный процесс, используя лучшие виды полевого шпата, кремнезема и технических красителей. Например, испанская плитка считается эталоном безупречного качества, на нее равняется большинство производителей плитки Европы.

Следующий этап – приготовление смеси однородной структуры. В зависимости от того, каких показателей зернистости и содержания влаги в составе необходимо достичь, используется своя технология изготовления керамической плитки: мокрая или сухая.

После того, как смесь готова, ее необходимо сформировать. Для этого используют два способа технологии производства керамической плитки: прессование и экструзию. Первый метод основан на уплотнении порошкообразной массы при помощи гидравлического пресса в двух направлениях под высоким давлением. Этим способом изготавливается практически вся российская плитка, исключением являются разве что совместные с иностранцами производства. Изготовление керамической плитки методом экструзии осуществляется путем пропускания смеси через специальное отверстие экструдера, с последующей резкой выходящей полосы на соответствующие размеры.

Когда формовка закончена, плитку требуется просушить в специальной камере, для удаления влаги. Надо заметить, что данный процесс имеет большое значение для обеспечения целостности изделия. Именно по этой причине производство керамической плитки на отечественных и зарубежных фабриках тщательно контролируют. Для этих целей технология производства керамической плитки предусматривает сушильные установки, обеспечивающие быстрый выход влаги на поверхность изделия, с последующим ее испарением и удалением.

Надо заметить, что данный процесс имеет большое значение для обеспечения целостности изделия. Именно по этой причине производство керамической плитки на отечественных и зарубежных фабриках тщательно контролируют. Для этих целей технология производства керамической плитки предусматривает сушильные установки, обеспечивающие быстрый выход влаги на поверхность изделия, с последующим ее испарением и удалением.

Широко известно, что, технология производства керамической плитки может быть как глазурованной, так и неглазурованной. Глазурь, в состав которой входят различные минералы и соединения, на высушенную либо обожженную поверхность наносится при помощи специальных автоматов, дозаторов, распылителей или аэрографов. Застывая, глазурь создает плотную стекловидную структуру. А цветную глазурь изобрели мастера обжига из Италии, они первыми стали добавлять медь, кобальт, марганец. В зависимости от добавляемого состава, итальянская плитка приобретала зеленоватый, синий или фиолетовый оттенок.

Готовые изделия обязательно проходят процедуру обжига в печах непрерывного действия. Это последний этап в схеме производства керамической плитки, который придает плитке высокую прочность и устойчивость к внешним воздействиям.

Перед тем как поступить на участок упаковки, керамическая плитка проходит сортировку. Изделия с дефектами выбраковываются, а остальная плитка группируется в соответствии с видом, размером и цветностью.

В статье использованы фото фабрики ROCERSA продукция которой представлена у нас на сайте и в магазине.

Похожие статьи

Состав, виды, типы и технология производства керамической плитки.

Эмалированная керамическая плитка, предназначенная для облицовки стен внутри помещений. Эмаль придает плитке блеск и позволяет отобразить рисунок любого дизайна, а также защищает керамическое тело плитки от проникновения влаги. Основные форматы производства плитки: 20х20 см, 20х25 см, 25х33,3 см.

Внешне бикоттуру можно отличить по: относительно небольшой толщине; красно-коричневой глиняной основе; небольшому весу; глянцевой блестящей эмали. Бикоттура обычно изготавливается коллекциями, состоящими из нескольких цветов: более светлого — чаще всего базового в серии и дополнительных – более темных и с большим количеством декорированных элементов.

Внешне бикоттуру можно отличить по: относительно небольшой толщине; красно-коричневой глиняной основе; небольшому весу; глянцевой блестящей эмали. Бикоттура обычно изготавливается коллекциями, состоящими из нескольких цветов: более светлого — чаще всего базового в серии и дополнительных – более темных и с большим количеством декорированных элементов.Это эмалированная керамическая плитка, предназначенная как для облицовки стен, так и для укладки плитки на пол. Некоторые ее виды являются морозостойкими и, соответственно, позволяют применять данную серию снаружи и внутри помещений.

— большая твердость материала;

— наличие серий с низким водопоглощением;

— морозостойкие качества;

— более толстая и прочная основа плитки;

— более твердая, износостойкая эмаль.

Монокоттура используется для облицовки всех типов поверхностей в интерьерах, а особо стойкие виды этой плитки могут применяться как напольное покрытие в общественных местах с не очень интенсивной проходимостью.

Керамический гранит, прокрашенный по всей массе — это неэмалированная керамическая плитка одинарного обжига, изготовливаемая из светлых сортов глины. По типу поверхности керамический гранит разделяют на несколько основных видов:

- Матовый — плитку с такой поверхностью после выхода из печи не обрабатывают дополнительно, поэтому она имеет естественный вид.

- Полированный — необработанную поверхность греса ровно срезают, а затем осветляют. В результате плитка становится сверкающей. После полировки на изделие наносится состав, который закрывает микропоры и делает поверхность менее восприимчивой к загрязнению.

- Полуполированный (лаппатированный – от итальянского lappato – притертый, заглаженный) керамогранит — получают посредством срезания меньшего верхнего слоя греса по технологии поверхностной шлифовки.

- Большое распространение получил смальтированный керамический гранит (gres porcelanato smaltato). Технология его изготовления очень схожа с производством монокоттуры — нанесенная эмаль, определяющая цвет и фактуру поверхности, обжигается вместе с плиткой в результате одинарного обжига, но при этом материал обладает такими же высокими прочностными и морозоустойчивыми показателями, как керамогранит.

- Еще одной технологией обработки керамического гранита является ретификация. Ретификация — это дополнительная механическая обработка уже готового материала, заключающаяся в срезании боковых кромок с каждой стороны как матовой, так и полированной плитки на специальных станках (при помощи алмазных кругов), для придания всем без исключения плиткам в серии единого размера в каждом формате и одинаково ровных краев изделия.

Эта операция позволяет укладывать плитки разных размеров, а также сочетать матовые и полированные плитки одной серии с минимальными швами от 1мм, что является дополнительным преимуществом и практически невозможно для неретифицированных плиток.

Эта операция позволяет укладывать плитки разных размеров, а также сочетать матовые и полированные плитки одной серии с минимальными швами от 1мм, что является дополнительным преимуществом и практически невозможно для неретифицированных плиток.

Керамогранит, прокрашенный в массе предназначен для облицовки всех типов поверхностей, как внутри помещений, так и на улице. Это могут быть и частные интерьеры, и рестораны, и аэропорты, и бассейны, и тротуарные дорожки и т. д.

Это, как правило, неэмалированная керамическая плитка одинарного обжига. Она изготавливается из красной глины путем экструзии – продавливания через квадратную, прямоугольную или, например, шестиугольную форму. Котто применяется в основном для отделки полов. Метод экструзии позволяет получать плитку самой причудливой конфигурации. Наиболее ходовые размеры: 25×25, 30×30, 20×40 и 40×60 см.

Клинкер — это керамическая плитка одинарного обжига с уплотненной основой, при изготовлении которой применяют метод экструзии, а также технологию прессования (например, у фабрики Paradyz).

Иногда ее эмалируют или покрывают так называемой «солью» – тонким слоем прозрачного стекла. Обычно клинкеры используют для облицовки полов как внутри, так и снаружи, а также при строительстве бассейнов — в отделке цоколей, уголков, водостоков, ступеней и различных соединительных элементов.

Иногда ее эмалируют или покрывают так называемой «солью» – тонким слоем прозрачного стекла. Обычно клинкеры используют для облицовки полов как внутри, так и снаружи, а также при строительстве бассейнов — в отделке цоколей, уголков, водостоков, ступеней и различных соединительных элементов.Крупнопористая плитка с цветной основой и лицевой поверхностью, как правило, покрытой непрозрачной глазурью, на которую нанесен яркий рисунок. Из-за пористой основы майолика легко впитывает воду, поэтому может быть использована только для отделки внутренних стен в сухих помещениях. Несмотря на ограниченную область использования и энергоемкий двойной обжиг, майолика пользуется устойчивым спросом благодаря высоким декоративным достоинствам, прочно ассоциирующимся со стариной.

репортаж с завода Kerama Marazzi в Орле — INMYROOM

У Kerama Marazzi есть два завода. Один находится в подмосковном Ступино, где производят большую часть керамического гранита. Другой, к слову, один из крупнейших в мире, – в городе Орле: здесь изготавливают керамическую плитку, керамический гранит, мозаику и декоративные изделия.

Завод в Орле настолько большой, что на знакомство с производством нужно как минимум 5 часов. У нас было только два, поэтому мы заострили внимание на самом важном.

О продукции Kerama Marazzi

На заводе Kerama Marazzi в Орле есть несколько видов производств. Самое объемное – БИКО (сокращ. от бикоттура, с итал. – «двойной обжиг»). Здесь выпускается керамическая плитка для стен. Объем продукции, изготовленной на этом производстве, впечатляет: 1 млн 300 тысяч квадратных метров в месяц! Для сравнения: это примерно 182 футбольных поля.

Производство БИКО 5–6, завод Kerama Marazzi в Орле.

Второе по значимости производство Kerama Marazzi – МОНО (от монокоттура, с итал. – «одинарный обжиг»). Здесь выпускается напольная керамическая плитка. Объем продукции зашкаливает: более 1 млн квадратных метров разнообразных форматов и фактур в месяц!

На производстве ГРЕС изготавливают керамический гранит – 500 тыс. квадратных метров в месяц! Керамический гранит – универсальный вид плитки. Он отличается стойкостью к механическим повреждениям, минимальным водопоглощением, и как следствие, без труда выдерживает перепады температур (покрытие можно использовать даже для внешней отделки).

Он отличается стойкостью к механическим повреждениям, минимальным водопоглощением, и как следствие, без труда выдерживает перепады температур (покрытие можно использовать даже для внешней отделки).

Завод выпускает керамический гранит, имитирующий самые разные материалы: например, дерево, камень, бетон.

Зона хранения обожженной плитки. Завод Kerama Marazzi в Орле

Отдельная история – производство третьего обжига: специальных, декоративных изделий и мозаики. На этом участке подсчет продукции ведется поштучно, а в месяц изготавливается более 1 000 000 изделий! Невероятное количество.

Крупные партии керамических изделий выпускают на автоматизированном производстве, а вот эксклюзивные элементы декора малыми партиями изготавливают вручную. Интересно, что для придания декорирования плитки иногда используют ценные металлы – золото и платину.

Резанная мозаика, Kerama Marazzi

Как производят настенную керамическую плитку?

Нам удалось проследить весь процесс от начала до конца. С фотокамерой в руках.

С фотокамерой в руках.

Этап 1: отбор сырья согласно технологической карте Kerama Marazzi

Все природные материалы, которые необходимы для изготовления керамической плитки, доставляются в глинозапасник. Здесь же и хранятся. Главные ингредиенты пресс-порошка: глина (ее берут из карьера в Малоархангельске), шпат, песок, мел и шамот – переработанный брак.

«Керамика делает керамику, – с улыбкой отвечают сотрудники завода на вопрос, зачем шамот нужен в составе. – А еще наша компания стремится к безотходному производству, и использование бракованной продукции – важная составляющая этого процесса».

Глинозапасник на заводе Kerama Marazzi в городе Орел

Все ингредиенты пресс-порошка взвешиваются на специальных промышленных весах, а затем в нужном количестве (цифра держится в секрете и определяется согласно технологической карте производства) по конвейерным лентам отправляются в другой цех, где попадают в мельницы крупного помола.

Фронтальный погрузчик загружает глину на промышленные весы на заводе Kerama Marazzi

Этап 2: производство пресс-порошка

В мельницы, помимо глины, шпата, песка, мела и шамота, также добавляют воду и гальку. Последнюю добывают в проливе Ла-Манш. Именно эта галька обладает оптимальным химическим составом и формой и является незаменимым ингредиентом для производства пресс-порошка.

Последнюю добывают в проливе Ла-Манш. Именно эта галька обладает оптимальным химическим составом и формой и является незаменимым ингредиентом для производства пресс-порошка.

Все ингредиенты измельчаются в мельнице – огромном вращающемся металлическом цилиндре – до жидкой массы или шликера.

Все ингредиенты загружены в мельницу крупного помола. Начинается производство шликера

Шликер стекает в огромное подземное хранилище, в котором жидкая смесь поддерживается в однородном состоянии с помощью постоянно вращающихся лопастей.

Из хранилища насос перекачивает шликер в атомизатор. На боковых стенках этого аппарата расположены форсунки для подачи горячего воздуха. Под действием последнего шликер превращается в гранулированный пресс-порошок.

Производство пресс-порошка. В центре внимания – атомизатор

Но на этом процесс его производства не заканчивается. По конвейерным лентам пресс-порошок отправляется в силосы – места хранения и выстаивания. Только через сутки, когда пресс-порошок превращается в однородную массу, он отправляется к прессам. И начинается творчество.

И начинается творчество.

Гранулированный пресс-порошок движется по конвейерной ленте в силосы

Этап 3: производство сырцов на прессах

Именно здесь, на участке прессов, изготавливают сырцы – необожженную плитку, которая, однако, уже имеет свою форму и структуру. Будет ли она большого или маленького формата, гладкой или структурированной, зависит от выбранной контрматрицы и пуансона – важных элементов пресса.

Вся плитка делается монтажной стороной вверх, переворачивается на конвейерной ленте и поступает на следующий участок производства БИКО, где ее ждет первый обжиг.

Этап 4: печь

В сырце содержится много влаги, поэтому он очень хрупкий и его легко можно сломать. Чтобы сделать его более прочным, требуется первый обжиг. Перед тем как отправиться в печь, с монтажной стороны сырец покрывается ангобом – специальным составом, как объясняют эксперты, «чтобы не «подгорел».

Длина печи первого обжига – 119 метров. Цикл обжига составляет 34 минуты. За это время плитка запекается, немного уменьшается в размере – в среднем уходит по 2 мм с каждой стороны. После первого обжига продукт называют бисквитом, он уже намного прочнее сырца и имеет окончательную форму.

За это время плитка запекается, немного уменьшается в размере – в среднем уходит по 2 мм с каждой стороны. После первого обжига продукт называют бисквитом, он уже намного прочнее сырца и имеет окончательную форму.

Длина печей первого обжига – 119 метров

Все бисквиты автоматически загружаются на каретку – место складирования только что вышедшей из печи плитки. В одной каретке 60 «этажей», на которых помещаются 216 квадратных метров формата 20х40 см.

Как только каретка загружена, робот системы TJV (система автоматической транспортировки продукции) перемещает ее в зону временного хранения. Здесь под влиянием правильной температуры плитка остывает (требуется плюс-минус 2 часа), а затем отправляется на участок глазурования.

Бисквиты (однократно обожженная плитка) загружены на каретку

Этап 5: глазурование

Работа линии глазурования тщательно контролируется оператором. Перед тем как бисквит будет покрыт глазурью, делается зачистка каждого края плитки (чтобы не были острыми), щеткой стряхивается вся пыль и предварительно увлажненный бисквит покрывается ангобом – он скрывает шероховатость поверхности, а также делает ее белой. Получается идеальная база для последующего декорирования.

Получается идеальная база для последующего декорирования.

Далее бисквит покрывается глазурью, в составе которой есть фрита (раскаленное стекло). Наступает время для нанесения рисунка.

Линия глазурования на заводе Kerama Marazzi в Орле

Этап 6: нанесение рисунка на керамику

При производстве используют несколько вариантов нанесения рисунка на керамическую плитку. Традиционными считаются шелкография и ротативная печать. Новая тенденция – цифровая печать, которая позволяет воспроизводить на поверхности плитки любой рисунок с фотографической точностью.

Цифровая печать – новая веха в нанесении рисунка на плитку

Все оборудование на заводе Kerama Marazzi – итальянское

Всего на двух заводах Kerama Marazzi в производстве задействовано 30 цифровых машин. Это больше, чем у всех остальных отечественных производителей вместе взятых. Новые технологии позволяют заводу работать, опережая время, а также радовать своих клиентов качественными рисунками на плитке и широким ассортиментом.

Этап 7: второй обжиг

На заводе говорят, что именно цикл обжига второй печи формирует производительность завода. Процесс занимает от 34 до 57 минут (в зависимости от формата плитки). После второго обжига получают уже готовую продукцию, которая отправляется на линию сортировки.

После второго обжига плитка называется поливной

Этап 8: сортировка

Линия сортировки тщательно сканирует всю продукцию на предмет брака. Отбракованная продукция уходит с линии, качественная – складывается в коробки и упаковывается. На каждой коробке продукции автоматически проставляется артикул, тон и сорт плитки. Готовая продукция с помощью робота складируется на поддон и… ждет отгрузки!

Линия сортировки. Настенная керамическая плитка готова к продаже

+ 10 интересных фактов о заводе Kerama Marazzi

Факт 1. История Kerama Marazzi началась с завода в Орле

В 1988 году итальянский производитель оборудования для керамической отрасли – компания WELKO Industriale S. p.A. – стал учредителем завода «Велор» в Орле. А зимой 1992 года с конвейера нового завода сошла первая партия керамической плитки – «Февральский снег».

p.A. – стал учредителем завода «Велор» в Орле. А зимой 1992 года с конвейера нового завода сошла первая партия керамической плитки – «Февральский снег».

Факт 2. Kerama Marazzi – это производство полного цикла

Компании принадлежит и тщательно контролируется вся производственная

цепочка, от добычи ингредиентов в карьере до розничной торговли.

Факт 3. Глазурь, которая делается на заводе в Орле, очень высокого качества

Итальянские эксперты оценили российскую глазурь Kerama Marazzi, как одну из лучших на международном уровне.

Производство фриты на заводе Kerama Marazzi в Орле

Стеклоплавильная печь на заводе Kerama Marazzi в Орле

Факт 4. Все оборудование – итальянское

Завод высокотехнологичен и работает 24 часа в сутки 7 дней в неделю. Все процессы механизированы. Люди нужны только для контроля и настройки новейшего импортного оборудования.

Производство керамической плитки на заводе Kerama Marazzi в Орле

Керамические ролики для печи привозят из Италии

Факт 5.

Ассортимент Kerama Marazzi постоянно расширяется

Ассортимент Kerama Marazzi постоянно расширяется

Например, весной 2016 года на заводе в Орле начался выпуск плитки малых форматов – одного из самых популярных материалов для отделки и декора.

Производство третьего обжига на заводе Kerama Marazzi в Орле

Факт 6. Постоянный контроль качества

На заводе очень внимательно следят за стандартами производства керамической плитки. Операторы делают почасовые пробы. Вся бракованная продукция отправляется на переработку, превращается в шамот и снова отправляется в производство для создания пресс-порошка.

Факт 7. Разнообразие форматов и декоров

Kerama Marazzi предлагает комплексные дизайнерские решения: стены, пол, декор – на заводе производят все элементы декоративной керамики. А еще Kerama Marazzi каждый год выпускает новую тематическую коллекцию и включает в нее плитку новых форматов.

Контроль качества на заводе Kerama Marazzi

Факт 8. Работа с профессионалами своего дела

К дизайнерским разработкам плитки компания привлекает как российских, так и дизайнеров и художников. Например, «Неаполитанская коллекция» была сделана в соавторстве с синьором Франко Кализе, итальянским художником по керамике.

Например, «Неаполитанская коллекция» была сделана в соавторстве с синьором Франко Кализе, итальянским художником по керамике.

Факт 9. Система мотивации работы персонала

На заводе Kerama Marazzi внедрили несколько систем улучшения производства. Сейчас главную роль здесь играет система «КайДзен». Это значит, что каждый сотрудник может предложить руководству свою идею по оптимизации труда и, в случае если она будет одобрена, получить денежное вознаграждение.

Факт 10. Плитку Kerama Marazzi любят за пределами России

И это неудивительно. Она продается также в скандинавских странах, Германии, Англии и в США.

Производство керамической плитки на заводе Kerama Marazzi в Орле

Фото: Юрий Гришко

Керамическая плитка своими руками

Самостоятельное изготовление керамической плитки – задача, которую может выполнить каждый, у кого есть:

- определённые навыки;

- требующееся оборудование;

- желание создавать.

Изделие высокого качества с первой попытки получить удаётся немногим. Однако на этом сдаваться не стоит. И последующие плитки уже будут лучше. Их можно использовать для личного применения или продажи.

Перед производством важно определиться с технологиями. Изготовление керамики, по сути, идёт по одной методике. Базисом является пластичная масса из глины. Из неё создаётся кафель необходимых размеров. Он затем обрабатывается.

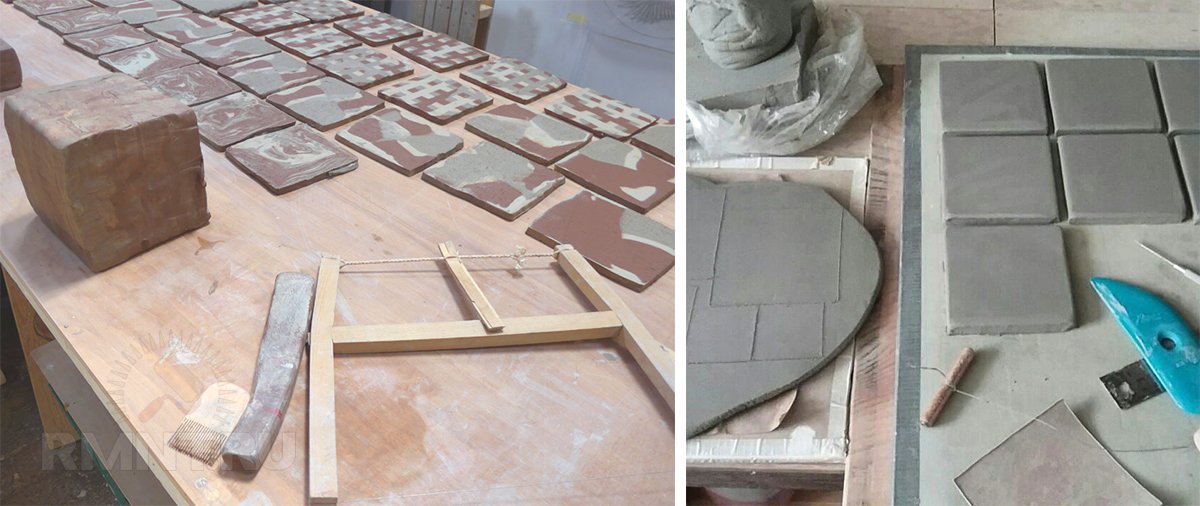

Создание керамической плитки своими руками

При создании керамической плитки следует придерживаться следующей технологии:

- Подготавливается сырьё. Подбирается нужная разновидность глины. Внедряется ещё одна шихта, и сохраняется влажная масса.

- Создаётся сырец. Это заготовка из необработанной глины. Сырец тщательно просушивается.

- Идёт начальная термическая обработка. Её ещё именуют бисквитным обжигом. При значительных температурных параметрах крохотные элементы минералов соединяются методом плавления. Так они образуют терракоту.

Это керамика высокой прочности.

Это керамика высокой прочности. - Придание продукции декоративного облика. На поверхность, которая заранее подготовлена, наносится глазурь. Далее следует обжиг, чтобы достичь глянцевой поверхности.

Итак, работы начинаются с подборки сырья. Как уже было замечено, базисом здесь является глина. Она может быть различных сортов. А также важно учитывать процент её пластичности. По этому параметру лидером считается жирная глина. Она пригодна для создания любых форм. А аутсайдером является тощая глина. У нее повышенная хрупкость и ломкость. Обычно рекомендуется применять средний вид. Можно также разбавить жирный тип песком или шамотом. Так глина получится не такой тугоплавкой и во время обжига не станет разрываться.

Материалы для создания керамических плиток

Вам могут попасться и такие породы, как:

- Каолин. Окраска – белая. Из него часто производят фаянс и фарфор.

- Цементная. Нужна для изготовления цементных составов.

- Кирпичная.

Характеризуется легкоплавкостью, служит для создания кирпичных продуктов.

Характеризуется легкоплавкостью, служит для создания кирпичных продуктов. - Огнестойкая. Отличается высокой тугоплавкостью. Справляется с температурами плавления до 1580 градусов.

- Кислостойкая. Не вступает во взаимодействие со многими химическими соединениями. Служит производственным сырьём в создании химически устойчивой посуды.

- Формовочная. Отличается хорошей пластичностью и огнестойкостью. Её часто задействуют в металлургической сфере.

- Бентонитовая. Обладает мощными отбеливающими качествами.

Прочность готовящейся плитки должна быть достаточной.Чтобы придать терракоте оттенки, можно применить природные пигменты. По сути, это минеральные оксиды. Они содержатся в составах некоторых типах глины. Это может дать определённый оттенок.

После подборки сырья необходимо его подготовить. После работы с составом, смешиванием всех элементов в нужных соотношениях требуется замотать всю эту массу в полиэтиленовый мешок. Здесь задача – не пустить воздух в эту смесь. В таком состоянии глину надо оставить на некоторое время. Так все частицы пористого материала заберут влагу.

В таком состоянии глину надо оставить на некоторое время. Так все частицы пористого материала заберут влагу.

Формовка плитки

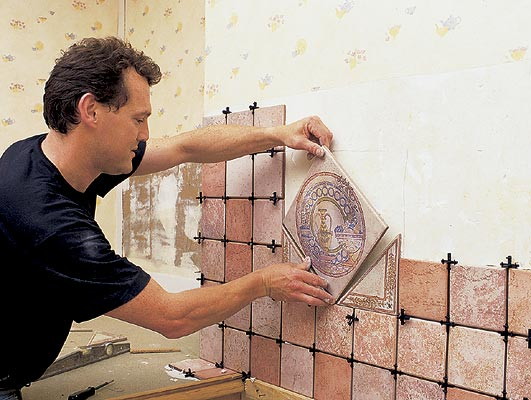

Далее можно приступать к формовке плитки. Для комфортной работы лучше задействовать полиуретановые формы. Для небольших партий вполне подойдут и гипсовые. Формы помогут сделать ровную продукцию, имеющую одинаковые внешние данные. Здесь необходима тщательная утрамбовка глины и грамотное её распределение по имеющейся форме. По всей площади шаблона должна соблюдаться одинаковая толщина.

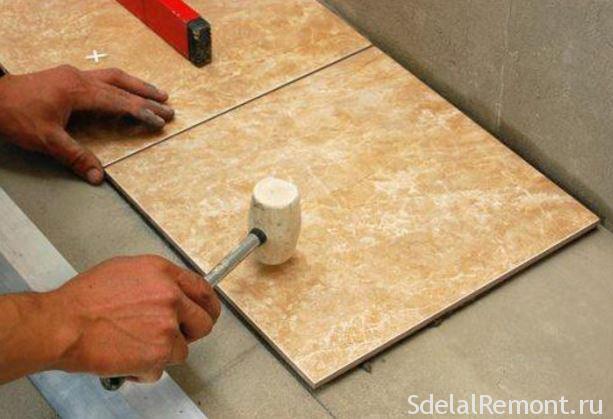

После этой работы заготовку (сырец) требуется основательно высушить. Нужная степень просушки будет достигнута, когда плитка посветлеет и затвердеет. Здесь очень важно соблюдать осторожность, поскольку сырец на данной стадии довольно хрупкий. Но если случится какой-то дефект, формовку и просушку можно повторить. Для этого заготовку можно размочить в воде.

Обжиг сформованной плитки

На следующей стадии работ требуется обжечь сырец. Здесь все минералы, содержащиеся в керамической массе, будут проходить обработку высокими температурами. Они должны сплавиться между собой. Задача – получить монолитную массу. После такой процедуры плитка становится существенно прочнее.

Они должны сплавиться между собой. Задача – получить монолитную массу. После такой процедуры плитка становится существенно прочнее.

Здесь можно следовать уже проверенной технологии – глина запекается при термических интервалах 1000–1300 градусов Цельсия. Иногда показатели можно снизить до 850–900 градусов. Такие изменения не должны ухудшить качество продукции, поэтому предварительно в сырьевой состав внедрите пемзу, но не более 40% от смеси. Иначе материал получится менее прочным.

Во время начального обжига у сырца получается усадка, так как из состава уходит влага. Этот критерий нужно учитывать при расчётах финальных габаритов продукции. Ещё важно учесть, что на данной стадии увеличивается и пористость плиточной структуры. В специальных цехах путём дополнительного давления возможно сократить количество пор.

В пористой структуре есть и свои преимущества. Так будет удобнее проводить последующую декоративную обработку. Поры примут часть внешнего покрытия и снизят его растекание.

Нанесение глазури

Вашей плитке необходимо придать блеск. Для этого можно самостоятельно приготовить особую глазурь. Она может состоять из стекла, каолина и триполифосфата. Из этих компонентов получается пылеподобный порошок. Его нужно смешать с чистой водой. В эту смесь можно внедрить и прочие минералы. В общем перечне значатся порядка 30 видов.

Приготовленная глазурь наносится на кафель одним из трёх методов (или их комбинаций): распылителем, кистью, обливным способом.

Покрытие должно основательно затвердеть и соединиться с терракотой. Для этого оно проходит вторичный обжиг. Здесь важно, чтобы керамическая масса по температурным данным не достиг критического значения. Иначе плитка расплавится. Глазурь позволит создавать уникальные и изящные художественные решения.

Мастер-класс по изготовлению авторской керамической плитки

Керамическая плитка, создаваемая по индивидуальному дизайну путем ручной отминки в форму, всегда отражает индивидуальность автора. Яркие или нежные тона росписи, воплощение собственных идей декора позволят создать неповторимый экземпляр декоративно-прикладного искусства.

Яркие или нежные тона росписи, воплощение собственных идей декора позволят создать неповторимый экземпляр декоративно-прикладного искусства.

На мастер-классе в нашей мастерской Вы создадите керамическую плитку собственного дизайна, воплотите личные творческие идеи и реализуете художественные замыслы. Поскольку размеры плитки 10*10 см, то ее можно использовать в дизайне собственного пространства или как подставку под горячее. Изящные стилистические решения позволят вписать такой объект в любой интерьер.

Сложности изготовления плитки вручную

Сложности ручного изготовления керамической плитки заключаются в правильной подготовке массы и набивке формы по технологии. Плоские керамические изделия при сушке и обжиге испытывают напряжение, которое не распределяется так, как у объемных, что часто приводит к деформации. Подбор правильной керамической массы и соблюдение определенных технологий приведет к отличному результату.

На мастер-классе Вы узнаете о керамических массах, подходящих для изготовления плитки, особенностях формовки плоских изделий, возможных вариантах росписи и декора керамики. Вы сделаете собственную плитку ручной работы, которая будет вызывать всеобщее восхищение. Стоимость — в разделе Цены.

Вы сделаете собственную плитку ручной работы, которая будет вызывать всеобщее восхищение. Стоимость — в разделе Цены.

Из чего делают кафель?

Кафельная плитка прочно вошла в наш интерьер. Ей отдается почетное место в ванной комнате, в кухне или же в коридоре. Кафель – довольно прочный материал, который применяется в отделке жилых помещений. С помощью укладки стен или пола кафельной плиткой Вы не только обеспечите эстетически красивый интерьер комнаты, но и устойчивость, и долговечность самого покрытия.

Из чего изготавливается кафель?

Сейчас, на рынке строительных материалов, можно выбрать кафельную плитку из 6000 различных вариантов производства России, Чехии, Италии. Ассортимент кафеля привлекает и даже, немного теряешься, когда предстоит сделать нелегкий выбор отделочного материала. Он бывает однотонным, разных оттенков, различных рисунков и расцветок. Все, кто хоть раз занимался ремонтом или отделкой знают, что такое кафель и для чего он нужен, но мало кому известно, из чего же делают кафель. Давайте предлагать свои варианты изготовления кафеля. Быть может, его делают из мрамора? Вполне вероятно, ведь мрамор это природный материал, который применяют для отделки дома, пол и предметы интерьера из него просто шикарные.

Давайте предлагать свои варианты изготовления кафеля. Быть может, его делают из мрамора? Вполне вероятно, ведь мрамор это природный материал, который применяют для отделки дома, пол и предметы интерьера из него просто шикарные.

Но если бы кафель изготавливали из мрамора, то он стоил бы баснословных денег и был бы в почете только у городской элиты. Тогда если мрамор не подходит для производства кафеля, предположим, что подойдет дерево. Хоть древесина и обладает хорошей прочностью и твердостью и служит основным природным сырьем для производства 20-ти тысяч изделия (лестницы, мебель, статуэтки), для производства кафеля она не пригодна. Так из какого же материала делают кафельные плитки? Ответ прост: этим природным материалом служит мелкозернистая глина.

Формирование фигуры

Так почему же именно глина? Оказывается, древние люди не только разрисовывали стены своих пещерных жилищ, но и украшали их фигурами животных и птиц, вылепленных из глины. Древние, давно подметили, что если глину смочить водой, то можно вылепить фигурку, так как глина становится пластичной. Готовую фигурку оставляли на солнце, чтобы ее форма затвердела. В современных условиях охотно и продуктивно используется опыт с глиной нашими далекими предками. Для производства кафельных плит, делают раствор с глиной, добавляя в него песок и природные элементы. Затем определяют нужный размер будущей плиты.

Готовую фигурку оставляли на солнце, чтобы ее форма затвердела. В современных условиях охотно и продуктивно используется опыт с глиной нашими далекими предками. Для производства кафельных плит, делают раствор с глиной, добавляя в него песок и природные элементы. Затем определяют нужный размер будущей плиты.

Обработка изделия

После данной процедуры сформированную кафельную плиту обжигают в печи при температуре не менее 1000 градусов. Таким образом, кафельная плитка считается полностью готовой к дальнейшей эксплуатации. Какую же глину можно использовать для изготовления кафеля? Для кафельных плит нужно взять белую либо красную глину. Если Вы решили выложить плиткой пол на кухне, то для этой цели не берите плитку из белой глины, так как она будет слишком мягкой для пола. Как самостоятельно можно определить из какой глины изготовлена кафельная плитка?

Нужно просто взять одну плитку в руки, перевернуть ее тыльной стороной и посмотреть: если из белой глины – тыльная сторона будет бесцветной, а если из красной – то желтой или темно-красной. Кафельная плитка разделяется на свой оттенок и калибр. Чтобы упаковать одну партию кафеля, его тщательно сортируют по однотонности и по калибру, который должен быть более 1-го мм. А как кафелю придают цвет? Зеленый, голубой или же пастельных тонов? Для придания плите соответствующего цвета, ее дважды подвергают термической обработке.

Кафельная плитка разделяется на свой оттенок и калибр. Чтобы упаковать одну партию кафеля, его тщательно сортируют по однотонности и по калибру, который должен быть более 1-го мм. А как кафелю придают цвет? Зеленый, голубой или же пастельных тонов? Для придания плите соответствующего цвета, ее дважды подвергают термической обработке.

После такой обработки кафель становится глазурованным. Далее его покрывают слоем цветного стекла, которое образует декоративный рисунок и нужный цвет. Для отделки кухни и ванной комнаты в идеале подходит кафель, потому что, он долговечен, влагостоек и придает комнате эстетическую привлекательность.

Видео: Как делают керамическую плитку для отделки ?

Каталоги керамической плитки

СОСНА – каталог ч.1

СОСНА – каталог ч.2

Сокол – каталог 2015

Reaton – каталог

UNITILE – каталог продукции

Каталог керамической плитки 2014

Confindustria Ceramica – Каталог

CF Systems – каталог 2015

Cersanit – каталог 2015

Blau Ceramica – каталог

Волгоградский керамический завод – генеральный каталог

Керамическая плитка. Технология производства и новые предложения

Технология производства и новые предложения

Как выбрать керамическую плитку? Мнение эксперта. / Советы эксперта / Cersanit

Интервью c бизнес-тренером направления керамическая плитка и керамогранита CERSANIT Василием Голубовым об особенностях производства керамической плитки и о процессе выбора.Расскажите об особенностях производства керамической плитки. Какие виды керамической плитки вы производите? С чего начать процесс выбора?Керамическая плитка – достаточно простой в производстве продукт. Ее начали производить задолго до того, как был изобретен папирус и порох. Первые образцы керамической плитки, используемой для облицовки разных поверхностей, найденные археологами, датируются 3000 годом до н.э.

Керамическая плитка — это смесь глины, песка и некоторых других осадочных пород, обожженных в печи при температуре более 1100 градусов и покрытых цветной глазурью. В процессе обжига компоненты спекаются воедино и в плитке появляются внутренние напряжения. Продукт набирает твердость, прочность и обретает привычный нам вид, но в нем появляются и огрехи производства, наиболее ярко выраженные в тоне, калибре, кривизне. Обжиг — это важнейший этап производства и очень сложный технологический процесс. Физика этого процесса не позволяет фабрикам производить плитку прямую, как струна, имеющую идеальный ровный цвет, всегда неизменные размер и геометрию. Именно поэтому в ГОСТах и ISO указываются допустимые отклонения плиток по кривизне, вводится понятие тон и калибр.

В процессе обжига компоненты спекаются воедино и в плитке появляются внутренние напряжения. Продукт набирает твердость, прочность и обретает привычный нам вид, но в нем появляются и огрехи производства, наиболее ярко выраженные в тоне, калибре, кривизне. Обжиг — это важнейший этап производства и очень сложный технологический процесс. Физика этого процесса не позволяет фабрикам производить плитку прямую, как струна, имеющую идеальный ровный цвет, всегда неизменные размер и геометрию. Именно поэтому в ГОСТах и ISO указываются допустимые отклонения плиток по кривизне, вводится понятие тон и калибр.

Несмотря на широкий ассортимент коллекций всю плитку можно разделить всего на пару-тройку групп: настенную и напольную плитку. Напольную, в свою очередь, на ту, что предназначена для внутренней отделки поверхностей и для наружной отделки. Также напольную плитку можно разделить на глазурованную (рисунок плитки напечатан на керамической основе) и неглазурованную (рисунок плитки – это и есть сама керамическая основа). Фабрика Cersanit производит все перечисленные виды керамической плитки.

Фабрика Cersanit производит все перечисленные виды керамической плитки.

Предвкушая вопрос осведомленного читателя «а почему плитка не разделена на керамику и керамогранит?», отвечу: термина «керамогранит» до 2016 года вообще не существовало. Я имею в виду, не существовало его точного определения и описания способа измерения его качественных характеристик. С 2016 года термин «керамогранит» встречается в одном-единственном документе — ГОСТ 57141-16, который не был принят ни одним производителем керамической плитки в России. ГОСТ не является обязательным, так как это сырая версия ГОСТа находящегося в разработке уже третий год, поэтому ГОСТ 57141-16 мы во внимание не принимаем. На сегодняшний день, апрель 2019 года, термин «керамогранит» отождествляется с понятием – плитка морозостойкая для использования снаружи помещения. Именно поэтому керамогранит не был выделен в отдельную группу, а был просто включен в более понятную группу: напольная плитка для наружных работ.

Процесс выбора керамической плитки советую начать с поиска хорошего мастера, потому что ванная комната – это не то помещение, которое можно отремонтировать через год-другой, когда вы все-таки устанете смотреть на испорченный интерьер. Хороший мастер – залог того, что все пробелы в знаниях клиента о керамической плитке не будут представлять опасности для конечного интерьера, об этом позаботится сам мастер. Выбор грамотного специалиста застрахует Вас от ситуации, в которой глядя на испорченный интерьер, вы услышите фразу: «А мне что привезли, я то и положил!»

Хороший мастер – залог того, что все пробелы в знаниях клиента о керамической плитке не будут представлять опасности для конечного интерьера, об этом позаботится сам мастер. Выбор грамотного специалиста застрахует Вас от ситуации, в которой глядя на испорченный интерьер, вы услышите фразу: «А мне что привезли, я то и положил!»

Что стоит учесть при выборе плитки для конкретного вида помещения: прихожей, кухни, ванной, бани?

Чтобы не мешать все в кучу давайте оттолкнемся от потребностей и, что немаловажно, от особенностей покупателя. Мы не рассматриваем предпочтения форматов плитки, цветовых решений или стилей. Также, сразу оговоримся, что выбор покупателя падает на несколько вариантов плитки, из которых предстоит выбрать лучший вариант (как показывает практика, ключевым фактором для покупателя будет все равно являться не свойство самой плитки, а ее цена). И все же, есть несколько практических советов какую плитку не стоит использовать в том или ином помещении если:

- У покупателя несколько маленьких детей, которые бегают по дому с едой, а уборка в доме проводится не так уж и часто, как хотелось бы.

В таком случае, хозяйка в доме очень огорчится, когда поймет, что в рельефную плитку забивается грязь и жир от постоянно падающей на пол еды (ведь за детьми уследить не так то просто), у нее появится больше работы, и поэтому первая рекомендация: не стоит отдавать выбор в пользу рельефной (текстурированной) плитки, если вы не уверены, что хотите тратить больше времени на уборку. За гладкой плиткой ухода требуется меньше, чем за рельефной.

В таком случае, хозяйка в доме очень огорчится, когда поймет, что в рельефную плитку забивается грязь и жир от постоянно падающей на пол еды (ведь за детьми уследить не так то просто), у нее появится больше работы, и поэтому первая рекомендация: не стоит отдавать выбор в пользу рельефной (текстурированной) плитки, если вы не уверены, что хотите тратить больше времени на уборку. За гладкой плиткой ухода требуется меньше, чем за рельефной. - Вторая рекомендация: обратите внимание на степень истираемости глазури напольной плитки. Она обозначается PEI, и имеет цифру от 1 до 4 (у Российских производителей). В случае, если Вам встретится цифра 1 или 2, не следует использовать такую плитку в прихожей, где по плитке будут ходить в уличной обуви. У таких плиток может быстро зацарапаться глазурь, и плитка потеряет свою привлекательность. Старайтесь использовать плитки в прихожей с индексом PEI не ниже 3.

- И, пожалуй, третий практический совет, затрагивающий безопасность использования плиток в мокрых зонах.

В случае использования плитки в бане или в душевой, не лишним будет поинтересоваться, какой коэффициент скольжения имеет та или иная плитка. Это своего рода показатель безопасности плитки, если она вдруг будет мокрой и по ней предстоит ходить босой ногой. Обозначается коэффициент скольжения (для босой ноги) буквой А, В или С. А – наиболее скользкая плитка из трех групп. С – наименее скользкая плитка из трех групп. Однако имеется один интересный момент: определение коэффициента скольжения для плиток не является обязательным требованием для фабрик. Сертификат соответствия, предоставляемый той или иной фабрикой, не является гарантией того, что плитка по факту имеет именно такой коэффициент скольжения, который указан в сертификате соответствия выданному какой-либо фабрикой. Доверять стоит только сертификату соответствия, полученному от независимой лаборатории по тестированию керамических плиток. В России таких лабораторий нет (только в отношении коэффициента скольжения). Ближайшая подобная лаборатория находится в Италии.

В случае использования плитки в бане или в душевой, не лишним будет поинтересоваться, какой коэффициент скольжения имеет та или иная плитка. Это своего рода показатель безопасности плитки, если она вдруг будет мокрой и по ней предстоит ходить босой ногой. Обозначается коэффициент скольжения (для босой ноги) буквой А, В или С. А – наиболее скользкая плитка из трех групп. С – наименее скользкая плитка из трех групп. Однако имеется один интересный момент: определение коэффициента скольжения для плиток не является обязательным требованием для фабрик. Сертификат соответствия, предоставляемый той или иной фабрикой, не является гарантией того, что плитка по факту имеет именно такой коэффициент скольжения, который указан в сертификате соответствия выданному какой-либо фабрикой. Доверять стоит только сертификату соответствия, полученному от независимой лаборатории по тестированию керамических плиток. В России таких лабораторий нет (только в отношении коэффициента скольжения). Ближайшая подобная лаборатория находится в Италии. Компания Cersanit передала на тестирование часть своей продукции и уже получила результаты тестирования, подкрепленные соответствующими сертификатами соответствия международного образца. Однако не все коллекции напольных плиток Cersanit были протестированы на скольжение.

Компания Cersanit передала на тестирование часть своей продукции и уже получила результаты тестирования, подкрепленные соответствующими сертификатами соответствия международного образца. Однако не все коллекции напольных плиток Cersanit были протестированы на скольжение.

Часто ли подделывают керамическую плитку (плагиат, некачественный состав и покрытие)? Как отличить подделку от оригинала?

Чтобы успокоить покупателей, я со всей уверенностью заявляю, что подделать керамическую плитку невозможно. Можно с легкостью купить поддельный Iphone 10 и не заметить, что его функционал не сильно отличается от дверного подпора, а выглядит также шикарно как оригинал. А керамическую плитку фабрики «гаражные умельцы» продать в салоне под видом плитки Cersanit или Mei будет просто нереально. Явных подделок нет, плагиат у керамических фабрик встречается, но плагиат бывает разный. Чтобы лучше разобраться в вопросе плагиата, я расскажу Вам каким образом фабрики разрабатывают коллекции и вводят их на рынок.

Все начинается с идеи.

Идею можно купить. Продажей идей занимаются многие дизайнерские и архитектурные студии, в России таких нет, находятся они в Европе. Подобные организации либо продают уже готовые решения (коллекции) для производств, со всеми исходными файлами, либо разработают для Вас Вашу индивидуальную коллекцию.

Идея может прийти сама, иногда даже в самый неподходящий момент, и хорошо, если окажется карандаш под рукой, а не только бумага. Желательно, чтобы разработкой дизайна плитки занимались штатные дизайнеры фабрики, а не один человек, на котором лежит вся ответственность. Для примера: фабрика Cersanit имеет в своем штате не маленький отдел дизайнеров-разработчиков. Отдел занимается поиском новых идей, изучением тенденций рынка, разработкой новинок. В принципе, фабрике вовсе не обязательно иметь подобный отдел. Можно иметь одного дизайнера, или вообще заказать рабочие файлы для цифрового принтера у любого дизайнера, владеющего программой 3D max, ткнув пальцем на понравившуюся плитку, и он ее переведет в цифровой вид, разложит на слои, и соберет из них нужный формат файла, понятный для конкретного оборудования фабрики (если это современный завод с цифровым оборудованием).

После того, как производство получает рабочие файлы, начинается процесс перевода цифрового изображения на керамику. Не всегда получается сразу добиться нужного результата и получить именно такую поверхность плитки, которая и задумывалась изначально. Одно дело то, что нарисовано на компьютере, и совсем другое то, что мы имеем на выходе из печки. Обкатав лабораторные образцы, получив результат, соответствующий ожиданиям, коллекция запускается в массовое производство. Однако, всегда остается риск, что продажи этой коллекции провалятся и все силы будут потрачены впустую.

И как же быть? Существует еще один путь – скопировать успех других производителей. Но скопировать не совсем плитку, а только успех. Как это сделать? Взять дизайн удачной коллекции более дорогого производителя, доработать эту коллекцию, немного видоизменить, возможно уменьшить формат и запустить ее производство на своих линиях. Никто из производителей не копирует друг у друга плитки один к одному. Тем более у своих прямых конкурентов. Обычно за основу берут коллекции более дорогих производителей в более крупном формате, коллекция дорабатывается и видоизменяется не с целью стать второй такой же, а с целью стать другой, и более доступной. Можно ли назвать это плагиатом? Я так не думаю.

Тем более у своих прямых конкурентов. Обычно за основу берут коллекции более дорогих производителей в более крупном формате, коллекция дорабатывается и видоизменяется не с целью стать второй такой же, а с целью стать другой, и более доступной. Можно ли назвать это плагиатом? Я так не думаю.

Что касается качества глазурей, так тут обмануть невозможно. Есть ГОСТ, Есть ISO требования к глазурям. Если хоть по одному из параметров глазурь не проходит хоть один необходимый тест, плитка не может классифицироваться как первый сорт. Ее бракуют. Поэтому некачественной глазури априори быть не может. Допустим, если мы обнаружили две похожие коллекции от двух разных производителей, предполагая, что кто-то у кого-то скопировал, одна из них будет считаться не подделкой, она просто будет другой.

Как проверить качество керамической плитки? Что нужно учесть в магазине перед приобретением?

Это самый главный и самый трудный вопрос для покупателя! Необходимо учесть, что качество плитки напрямую зависит от квалификации мастера, который эту плитку будет укладывать. За свой двенадцатилетний опыт работы в сфере керамической плитки я всего 4 раза встречал мастера, которого сам бы мог рекомендовать кому-либо. Керамическая плитка, это капризный отделочный материал, который обладает набором характеристик, о которых мастер просто обязан знать, обязан, да не знает. Почему обязан? Потому что мастер получает деньги за свою квалификацию, а не за то, что он знает, что плитка приклеивается к стене посредством клея для плитки. Зачастую, мастера узнают о свойствах и характеристиках плитки только тогда, когда плитка наполовину поклеена и что-то пошло не так. Причем настолько не так, что исправить что-то уже не получится. Две самые распространенные фразы мастера на объекте, с которого впоследствии поступает претензия: плитка кривая! И вторая, обычно после получения претензии и выезда представителя фабрики на объект: Мне что привезли, я то и положил!

За свой двенадцатилетний опыт работы в сфере керамической плитки я всего 4 раза встречал мастера, которого сам бы мог рекомендовать кому-либо. Керамическая плитка, это капризный отделочный материал, который обладает набором характеристик, о которых мастер просто обязан знать, обязан, да не знает. Почему обязан? Потому что мастер получает деньги за свою квалификацию, а не за то, что он знает, что плитка приклеивается к стене посредством клея для плитки. Зачастую, мастера узнают о свойствах и характеристиках плитки только тогда, когда плитка наполовину поклеена и что-то пошло не так. Причем настолько не так, что исправить что-то уже не получится. Две самые распространенные фразы мастера на объекте, с которого впоследствии поступает претензия: плитка кривая! И вторая, обычно после получения претензии и выезда представителя фабрики на объект: Мне что привезли, я то и положил!

Если Вы планируете ремонт, и в этом ремонте будет укладываться плитка, учесть необходимо следующее:

- В стандартах ISO и ГОСТ указано, что есть допустимая кривизна у плиток.

Иными словами, плитка может быть кривой! Как Вы думаете, почему Международная Организация по Стандартизации прописала допустимую кривизну в ISO стандарте? Насколько она может быть кривой? Предлагаю этот вопрос задать Вашему мастеру, знает ли он ответ на этот вопрос? Заодно можно проверить его квалификацию. Быть может стоит поменять не плитку, а мастера, когда он прислонит две плитки лицевыми сторонами друг к другу и продемонстрирует Вам образовавшийся между ними просвет.

Иными словами, плитка может быть кривой! Как Вы думаете, почему Международная Организация по Стандартизации прописала допустимую кривизну в ISO стандарте? Насколько она может быть кривой? Предлагаю этот вопрос задать Вашему мастеру, знает ли он ответ на этот вопрос? Заодно можно проверить его квалификацию. Быть может стоит поменять не плитку, а мастера, когда он прислонит две плитки лицевыми сторонами друг к другу и продемонстрирует Вам образовавшийся между ними просвет. - Если мастер прошел первый уровень тестирования и дошел до второго, на втором этапе необходимо ему задать следующий вопрос: а знает ли он, что на упаковке с плиткой есть надпись: «Претензии по качеству плитки принимаются до момента приклеивания плитки на клей. После приклеивания плитки на клей претензии по качеству плитки не принимаются». И в случае, если возникнет спорная ситуация по качеству товара, фраза «Мне что привезли, я то и положил» работать не будет. Это своего рода проверка качества мастера. Смысл ее такой: покупатель имеет право чего-то не знать о свойствах и характеристиках материалов, а вот мастер просто обязан знать, за что он и берет не малые деньги.

- Обычно после второго вопроса плиточник покидает объект. Но только в том случае, если деньги не заплачены наперед. Если все-таки мастер получил деньги наперед, скорей всего он ответит «да все нормально будет». В этом случае Вам необходимо знать следующее:

- Плитка в одной коробке может отличаться друг от друга по размеру. По ГОСТ допускается отклонение в размере плиток в пределах одного калибра до 2 мм. Для сравнения коллекции Cersanit формата 42х42 будут иметь отклонения в размере до 1 мм в пределах одного калибра. Некоторые даже 0,7 мм. Коллекции Cersanit можно укладывать с меньшим размером монтажного крестика.

- Качественный плиточный клей не может быть предназначен «для керамической плитки» (не подходит для керамогранита). В Европе любой клей подходит для всех видов плитки: и для керамики и для керамогранита. Перед тем как купить клей по списку от мастера, обратите внимание, что написано на мешке с клеем. Возможно, что последующие проблемы могут возникнуть именно из-за использования подобного клея.

Известно, что компания Cersanit – Европейская компания, имеющая фабрики в Польше, Украине, Германии и России. Интересен тот факт, что коллекционная плитка для ванных комнат в ассортименте наших фабрик совершенно разная. Те коллекции, которые продаются в Украине и Польше, совершенно не имеют спроса в России и Германии. А те, что хорошо продаются в Германии, российскому покупателю покажутся скучными и блеклыми. Стиль самых популярных коллекций зависит от менталитета покупателей того рынка, где они продаются. Но одна общая черта все-таки прослеживается. Это коллекции, выполненные в сером цвете с фактурой камня и бетона. В Европе не теряется актуальность серого цвета вот уже 5-6 лет, в России только начинает набирать обороты. Второй тренд — сочетание дерева и натурального камня. Умело совместив две разные фактуры, можно вдохнуть вечную популярность Вашему интерьеру. Декорация со временем устареет, дерево и камень будут оставаться всегда беспроигрышным вариантом стильного интерьера.

Умело совместив две разные фактуры, можно вдохнуть вечную популярность Вашему интерьеру. Декорация со временем устареет, дерево и камень будут оставаться всегда беспроигрышным вариантом стильного интерьера.

Опять же, любая плитка выполняет свое основное назначение – защищает стены от воздействия влаги и от механического воздействия. Позволяет содержать помещение в чистоте. А что касается эстетики — не важно какая плитка по цвету и текстуре, лишь бы Вам она нравилась.

Технология производства керамического гранита

О керамическом граните

Керамический гранит (GRES porcellanato (ит.)) — одна из современных технологий в керамическом производстве. Керамический гранит относится к области высоких технологий и представляет собой новое поколение керамики, имитирующей природный камень. При этом керамический гранит устойчив к воздействию слабо агрессивных сред и по некоторым эксплуатационным и потребительским характеристикам превосходит натуральный камень.

Разработку технологии производства керамического гранита можно назвать крупнейшим достижением керамической отрасли. Создан материал, который по своим техническим и эстетическим характеристикам не только не уступает, но и превосходит натуральный камень. Процессы, протекающие в природе в течение миллионов лет, в промышленных условиях занимают несколько часов.

Целью разработки технологии производства керамогранита было создание материала, пригодного для облицовки полов в помещениях промышленных предприятий. Материал должен был быть способным выдерживать высокое давление, быть устойчивым к абразивным повреждениям, термическому воздействию и едким химическим средам.

Эксплуатационные характеристики материала, изготовленного по изобретенной итальянскими инженерами технологии, оказались столь впечатляющими, что керамогранит получил в настоящее время широчайшее распространение для облицовки самых разных поверхностей в жилых и нежилых помещениях.

Керамический гранит производится на основе высококачественных огнеупорных глин с добавлением кварцевого песка, полевого шпата, каолина, красящих пигментов и др. Смесь прессуют под более высоким давлением (400–500 кг/см?), чем облицовочную плитку, и обжигают при температуре 1200 °C. В результате получается чрезвычайно прочный материал с развитой кристаллической структурой и насыщенной стекловидной фазой, с практически нулевым водопоглощением.

Смесь прессуют под более высоким давлением (400–500 кг/см?), чем облицовочную плитку, и обжигают при температуре 1200 °C. В результате получается чрезвычайно прочный материал с развитой кристаллической структурой и насыщенной стекловидной фазой, с практически нулевым водопоглощением.

Керамогранит — морозостойкий материал. Для того, чтобы плитка считалась морозостойкой, она должна быть внутри абсолютно плотной и не содержать никаких трещин и пор. В поры обычной плитки очень легко набирается влага, которая при минусовой температуре замерзает и, по законам физики, рвет плитку изнутри. Следовательно, чем ниже водопоглощение плитки, тем выше её морозостойкость. Так вот, водопоглощение керамического гранита меньше одного процента (чаще всего десятая или сотая процента.) Именно поэтому он чрезвычайно устойчив к низким температурам. То есть мороз до — 50°С он выдержит стойко и мужественно, без ущерба для своего внешнего вида, (впрочем, так же, как и жару до +50°С), что и позволяет использовать его для наружной отделки даже на Севере!

Данный продукт обладает высокими физическими свойствами, устойчив к истиранию./Installing-Ceramic-Floor-Tile-86464768-583ffd0d5f9b5851e5eac8c0.jpg) Поэтому керамический гранит идеально подходит для использования в местах с интенсивной пешеходной нагрузкой, для отделки жилых помещений, для внешней облицовки зданий (для навесных вентилируемых фасадов).

Поэтому керамический гранит идеально подходит для использования в местах с интенсивной пешеходной нагрузкой, для отделки жилых помещений, для внешней облицовки зданий (для навесных вентилируемых фасадов).

Подробнее о производстве керамического гранита

Керамический гранит производится по технологии однократного обжига из высококачественных природных сырьевых материалов огнеупорных украинских глин, каолина, полевого шпата, кварцевого песка и испанских объемных красителей. Основное требование, предъявляемое к сырью — минимальное содержание красящих оксидов, оксидов железа и титана. Все сырьевые материалы подвергаются входному контролю.

Лаборатории оснащены современным компьютеризированным оборудованием, позволяющим оперативно производить сложные анализы с высокой точностью, только после заключительного положения отдела технического контроля о качестве сырья, оно поступает в производство.

Весь процесс производства керамогранита от дозировки сырьевых материалов до упаковки готовой продукции, осуществляется на высокопроизводительном итальянском оборудовании SACMI, управляемым и контролируемым компьютерными системами:

- Дозированные, согласно рецепту, сырьевые материалы подвергаются мокрому помолу, который осуществляется в шаровых мельницах непрерывного, либо периодического действия, цель данного процесса повышение реакционной способности массы при обжиге и качественное перемешивание сырьевых материалов.

- Базовый шликер перекачивают в емкости запаса.

- Превращение шликера в пресс-порошок осуществляется в башенной распылительной сушилке «атомизаторе». Шликер, распыленный под высоким давлением в башне атомизатора до капельного состояния, при контакте с теплоносителем отдает влагу, и превращается в сыпучий порошок заданного гранулометрического состояния.

- Для производства керамического гранита СОЛЬ и ПЕРЕЦ кроме базового неокрашенного шликера, готовятся и цветные.

- Процесс дозировки контролируется компьютерной системой.

- Высушенные базовые и цветные порошки проходят лабораторный контроль и поступают в емкости запаса.

- Получение заданного базового и цветных пресс-порошков, осуществляется непосредственно перед их подачей в бункер пресса.

- Прессование плитки осуществляется в гидравлических прессах.

- Механическую прочность достаточную для транспортировки, плитка приобретает, благодаря высокому удельному прессованию, порядка 400 кг.

на. кв.см. Роль связки выполняет влага, содержащая в исходном пресс порошке.

на. кв.см. Роль связки выполняет влага, содержащая в исходном пресс порошке. - Отпрессованная плитка направляется в вертикальную сушилку, в процессе интенсивной сушки, влажность плитки снижается с 5,5% до 0,5%.

- Путем дискового или безвоздушного напыления на лицевую поверхность плитки, наносится тонкий слой износоустойчивой глазури «КРИСТАЛИНЫ» которая, оплавившись при обжиге, придаст плитке значительное преимущество перед натуральным камнем, защитит от образования пятен в процессе эксплуатации.

- Обжиг керамического гранита осуществляется в роликовой печи в течение 50 минут, максимальная температура обжига — 1210°C градусов. Транспортировка плитки через печи, осуществляется посредством керамических роликов, компьютеризированная система с высокой точностью выдерживает заданный режим термообработки.

- Вся обожженная плитка, подвергается тесту на наличие трещин и поступает на сортировку, причем человек принимает участие, только в классификации качества лицевой поверхности, по всем геометрическим показателям, сортировку плитки, осуществляет электроника.

- Система сортировки позволяет разделять плитку по калибрам таким образом, что линейные размеры плитки, уложенные на один поддон, не отличаются более чем на 1 мм.

- Отсортированная плитка упаковывается, принтером наносится информация, позволяющая идентифицировать продукцию, после ящики укладываются на поддон. Весь процесс сортировки и упаковки осуществляется в автоматическом режиме.

- Выпущенная продукция подвергается контролю на соответствие требований нормативной документации, и только после этого поступает на склад для отгрузки потребителям.

Соответствие европейской технологии производства керамогранита и европейским стандартам качества является отличительно чертой продукции «ЗКС», в частности, керамогранита марки «Уральский гранит».

Как изготавливается керамическая плитка?

После нанесения глазури пора положить плитки в печь для обжига. Традиционно керамическую плитку оставляли для обжига в течение нескольких часов в печи периодического действия , такой как печь для ульев. Однако именно печь непрерывного действия сделала процесс производства керамической плитки более эффективным в прошлом веке. Непрерывные печи включают туннельные печи и печи с роликовым подом.

Однако именно печь непрерывного действия сделала процесс производства керамической плитки более эффективным в прошлом веке. Непрерывные печи включают туннельные печи и печи с роликовым подом.

Если вы когда-нибудь были в магазине сэндвичей, где рабочий нагревает сэндвич, пропуская его через тостер, то вы поймете эти новые типы печей.Вместо того, чтобы часами сидеть на жаре, плитку прокатывают с помощью приспособлений типа конвейерной ленты (конкретные устройства варьируются от печи к печи). Тепло внутри печи точно контролируется и контролируется компьютером. В первой половине пути плитки все начинает нагреваться.

В центральной точке достигается максимальная температура, которая может достигать 2 500 градусов по Фаренгейту (1371,1 градуса Цельсия) [источник: Донеган]. Чем выше температура, тем крепче кирпич.По мере того, как плитка продвигается к противоположной стороне трубы, она постепенно остывает. Однако период охлаждения не такой пассивный, как может показаться — плитки все еще меняют цвет. С помощью этих прокатных или непрерывных печей процесс выпечки сократился с нескольких часов стационарной выпечки до менее часа. Это позволяет производителям производить намного больше плитки по разумной для рынка цене.

С помощью этих прокатных или непрерывных печей процесс выпечки сократился с нескольких часов стационарной выпечки до менее часа. Это позволяет производителям производить намного больше плитки по разумной для рынка цене.

Этому процессу также способствовало возрождение метода monocottura .Monocottura, итальянский термин, означающий «однократно обожженный», придает керамической плитке большую прочность. Эта дополнительная сила позволила плитке превратиться из продукта, лучше всего подходящего для стен, в продукт, который также подходит для полов [источник: Джованнини]. После всего лишь одного прохода через горячую печь плитка, изготовленная методом монокоттуры, готова к сортировке и отправке в магазин.

Если однократный обжиг плитки делает ее намного прочнее, зачем возиться с дальнейшими обжигами? Если вам нужна плитка с множеством цветов или сложным узором, то эта плитка будет запечена методом bicottura .Хотя префикс указывает на то, что плитка запускается дважды, на самом деле ее можно запускать столько раз, сколько необходимо. Перед каждым обжигом на плитку наносится глазурь разного цвета, и процесс повторяется до завершения рисунка.

Перед каждым обжигом на плитку наносится глазурь разного цвета, и процесс повторяется до завершения рисунка.

На этом этапе наша супергероическая керамическая плитка превратилась из глины в пыль, а затем в плитку. Керамическая плитка может потребовать гораздо больше смены костюма, чем Чудо-женщина, но она также может занять гораздо больше мест в вашем доме, чем она.

Дополнительную информацию о доме и ландшафтном дизайне см. По ссылкам на следующей странице.

Как это сделано: керамическая плитка

Сделайте керамическое печенье

Натуральная глина составляет примерно половину макияжа плитки, а зернистые материалы, такие как полевой шпат, грог и камень, составляют баланс. Количество переработанного содержимого может достигать 70 процентов. Ингредиенты просеиваются, просеиваются и смешиваются вместе с небольшим количеством воды, чтобы сформировать основу плитки либо с помощью сухого пресса, в котором смесь опускается в формы и уплотняется при давлении около 5000 фунтов на квадратный дюйм, либо экструдируется через фильеру, а затем отрезать провод. Керамическое печенье сушат при температуре около 250 F для удаления всей влаги. Этот процесс занимает около 30 минут для прессованной плитки и до шести часов для экструдированной плитки, в которой используется увлажняющая смесь.

Керамическое печенье сушат при температуре около 250 F для удаления всей влаги. Этот процесс занимает около 30 минут для прессованной плитки и до шести часов для экструдированной плитки, в которой используется увлажняющая смесь.

Добавьте всплеск цвета

Высушенные керамические тела проходят под струей грунтовки, известной как нанесение колокола, водопада или занавеса. Затем можно наносить декоративные глазури с помощью лопаток или дисковых распылителей, барабанов для глазури или струйных принтеров. Машина может глазировать около 2000 квадратных футов в день.Ручное нанесение глазури способом, аналогичным шелкографии, может производить около 50 штук в день. Глазури на водной основе по своей природе не содержат ЛОС, но минералы и керамические ингредиенты, которые создают цвет, могут быть токсичными; красный, например, традиционно требует свинца и кадмия. Новые рецептуры без токсичных ингредиентов постоянно проходят испытания.

Разжечь огонь

Плитка обжигается для достижения твердости и окончательного цвета отделки. В роликовой печи, похожей на обычный тостер, плитки, плотно уложенные вместе, чтобы максимизировать расход топлива и минимизировать перепады температур, постепенно нагреваются до температуры около 2000 F на протяжении 125-метровой дорожки печи.В зависимости от толщины плитки поездка от начала до конца может занять от 50 минут до двух часов. Роликовая печь может сжигать около 4000 квадратных футов плитки в день, в то время как челночная печь, в которой плитка выпекается на решетках, как хлебные буханки, может сжигать около 2000 квадратных футов в день.

В роликовой печи, похожей на обычный тостер, плитки, плотно уложенные вместе, чтобы максимизировать расход топлива и минимизировать перепады температур, постепенно нагреваются до температуры около 2000 F на протяжении 125-метровой дорожки печи.В зависимости от толщины плитки поездка от начала до конца может занять от 50 минут до двух часов. Роликовая печь может сжигать около 4000 квадратных футов плитки в день, в то время как челночная печь, в которой плитка выпекается на решетках, как хлебные буханки, может сжигать около 2000 квадратных футов в день.

Добавьте завершающие штрихи

Для получения полуглянцевого или глянцевого эффекта плитка проходит через одну или несколько полировальных щеток соответственно. Полируются только сквозные плитки, у которых цвет отделки внедряется в основу плитки в процессе смешивания.Ректификация, при которой края каждой плитки обрезаются и вырезаются под квадрат до одинакового размера, выполняется с помощью процесса сухой резки и струй воды. Затем плитки снова сушат, чтобы удалить оставшуюся влагу, и затем упаковывают для транспортировки. Около 10 квадратных футов плитки — всего от 40 до 50 фунтов — упакованы вместе для удобства обращения.

Затем плитки снова сушат, чтобы удалить оставшуюся влагу, и затем упаковывают для транспортировки. Около 10 квадратных футов плитки — всего от 40 до 50 фунтов — упакованы вместе для удобства обращения.

Как делают керамическую плитку — Сан-Маркос, Техас

еще около 30% воды. Эта влага помогает прилипать ингредиентам друг к другу, и как только он выполнит эту задачу, его помещают в сушилку и нагревают до тех пор, пока содержание влаги в нем не снизится примерно до 6%.После высыхания бельё становится по существу порошком или пылью. Затем пыль спрессовывается в форму под давлением от нескольких сотен фунтов на квадратный дюйм до ста тысяч фунтов на квадратный дюйм. Это давление обеспечивает готовому проекту прочность на разрыв.Остекление

Остекление — это процесс, обеспечивающий блеск плитки. Глазурь может быть нанесена распылением или шелкографией на плитку, получая матовую и глянцевую поверхность. Для окрашивания плитки в глазурь можно подмешивать пигменты. Хотя остекление — стандартный шаг для керамической плитки, это не обязательно.

Хотя остекление — стандартный шаг для керамической плитки, это не обязательно.

Выпечка

Вся керамическая плитка должна быть так или иначе обожжена. Традиционно керамическую плитку обжигают в течение нескольких часов в печи периодического действия, такой как печь для ульев. Однако за последнее столетие непрерывная печь сделала процесс производства керамической плитки более эффективным. Эти новые типы печей похожи на печи для пиццы с конвейерной лентой. Плитка катится сквозь хитроумное изобретение.Тепло внутри печи точно контролируется и контролируется компьютером. В первой половине пути плитки максимальная температура может достигать 2500 градусов по Фаренгейту. Чем выше температура, тем прочнее плитка.

Класс скольжения

В зависимости от отделки плитки она может быть скользкой во влажном состоянии. У производителей есть рейтинговая система, основанная или поддерживаемая Американским обществом испытаний и материалов (ASTM). Часто вы можете встретить эти рейтинги на образце плитки или в каталоге продукции.Наиболее распространенная система оценивает истирание керамической плитки, ее сопротивление и общую долговечность.

Часто вы можете встретить эти рейтинги на образце плитки или в каталоге продукции.Наиболее распространенная система оценивает истирание керамической плитки, ее сопротивление и общую долговечность.

Класс 1: Без пешеходного движения

Эти плитки рекомендуются только для внутренних стен, но не для полов. Серьезное проскальзывание.

Класс 2: Легкое движение

Эти плитки рекомендуются только для облицовки внутренних стен и полов в жилых ванных комнатах. Незначительное проскальзывание.

Класс 3: движение от легкой до умеренной

Эти плитки можно использовать для полов и стен в жилых домах, включая ванные комнаты, кухни, холлы, столовые и семейные комнаты.Небольшая вероятность проскальзывания.

Класс 4: От умеренного до интенсивного движения

Эти плитки рекомендуются для полов и стен жилых, средних коммерческих и легких промышленных предприятий, включая торговые центры, офисы, столовые ресторанов, выставочные залы и коридоры. Редкий шанс проскальзывания.

Редкий шанс проскальзывания.

Class 5: Heavy / Extra Heavy Traffic

Эти плитки можно установить где угодно. Они подходят как для напольных, так и для настенных покрытий в аэропортах, супермаркетах и метро.Нулевой шанс проскальзывания.

← вернуться на главную страницу блога

Отделение кафельной фабрики объясняет — как делают керамическую плитку?

Керамическая плитка существует уже тысячелетия. Они украсили бесчисленное количество домов и других построек по всему миру. Хотя принцип остается прежним, фактическая производственная линия значительно эволюционировала с развитием технологий. Кроме того, ниже мы подробно расскажем о том, как делают керамическую плитку.

Шаг 1.Сырье для керамической плитки

Сначала производитель собирает серию сырья. Обычные материалы, используемые для производства керамической плитки, включают белую глину, тальк, песок, полевой шпат, иллитовую и каолинитовую глину, доломит и кальцит. Производитель будет их добывать и очищать. Также они привезут материалы на завод-изготовитель и будут хранить их отдельно.

Производитель будет их добывать и очищать. Также они привезут материалы на завод-изготовитель и будут хранить их отдельно.

Шаг 2. Смешивание и формование

Затем производитель смешивает сырье в определенных весовых пропорциях.Производитель достигает указанной смеси, изменяя скорость каждого конвейера, прежде чем главный конвейер соберет все материалы вместе для следующего процесса. Затем конвейер сбрасывает смесь в резервуар для хранения. Затем он подает это в серию смесительных резервуаров с водой и керамическими гранулами. При этом образуется жидкий материал, называемый суспензией.

Затем они временно хранят суспензию в больших резервуарах. Затем они подают его в распылитель. Распылитель имеет форсунку, которая распыляет суспензию в ее середину.Поток горячего воздуха помогает суспензии переноситься по воздуху, и она быстро высыхает с образованием распыленного порошка.

Затем они высыпают распыленный порошок в отмеренных количествах в лоток, который равномерно распределяет порошок по форме. Затем большой гидравлический пресс прикладывает усилие 300-400 кг / см 2 . Благодаря высокому давлению и остаточной влажности этот процесс превращает порошок в твердую массу. Они дополнительно сушат эти сформированные детали, чтобы удалить большую часть оставшейся влаги. Это гарантирует, что продукт выйдет из печи с неизменным качеством, без физических недостатков или дефектов.

Затем большой гидравлический пресс прикладывает усилие 300-400 кг / см 2 . Благодаря высокому давлению и остаточной влажности этот процесс превращает порошок в твердую массу. Они дополнительно сушат эти сформированные детали, чтобы удалить большую часть оставшейся влаги. Это гарантирует, что продукт выйдет из печи с неизменным качеством, без физических недостатков или дефектов.

Шаг 3. Остекление

Остекление и ширма служат как практическим, так и художественным целям. Это позволяет плитке приобретать эстетическую красоту, водоотталкивающие свойства и долговечность. Остекление и экранирование также имеют гигиенические свойства. Во-первых, производитель использует роликовые трафареты для нанесения рисунка и цвета. Чтобы добиться большего разнообразия дизайна, производитель может добавить к линии дополнительное роликовое сито.

Производитель проводит множество тестовых прогонов, прежде чем принять окончательный состав.Им необходимо проверить качество отделки, правильность дизайна и цветопередачу. Глазурь — это, по сути, стеклоподобное вещество, и они наносят ее на поверхность плитки. Они делают это различными методами, такими как распыление, водопад, просеивание или методы сухого остекления.

Глазурь — это, по сути, стеклоподобное вещество, и они наносят ее на поверхность плитки. Они делают это различными методами, такими как распыление, водопад, просеивание или методы сухого остекления.

Шаг 4. Обжиг

Плитка после нанесения глазури обжигается в печи. Существуют разные типы печей, но печь с роликовым подом является наиболее эффективной. Эта печь отличается превосходной однородностью температуры, чистотой и тепловой эффективностью.Температура в этом типе печи может достигать 1190 градусов по Цельсию. Обжиг делает глазурь более твердой и удаляет всю остаточную влагу из керамики. На этом этап изготовления керамической плитки завершен.

Шаг 5. Проверка качества

Чтобы гарантировать качество, готовая продукция проходит инспекции на предмет наличия дефектов. Механические и человеческие средства проверяют калибр, оттенок и качество плитки. Информация о каждой плитке затем используется для сортировки и упаковки керамических плиток соответственно. Затем производитель маркирует эти коробки со спецификациями качества, оттенка и калибра. Затем они помещают их на соответствующий поддон, готовый к отправке.

Затем производитель маркирует эти коробки со спецификациями качества, оттенка и калибра. Затем они помещают их на соответствующий поддон, готовый к отправке.

Итак, так делают керамическую плитку. Развитие технологий означает большую последовательность и добавление эстетической привлекательности плитке. Почему бы не подумать об использовании плитки для вашего следующего проекта. У TFO есть все необходимое для укладки плитки по самым низким ценам в Сиднее.

Как производится плитка | Рокформа

Плитка везде — в наших ванных комнатах и кухнях, даже в гостиных и спальнях.Они настолько распространены, но многие из нас не обращают внимания на сложный производственный процесс, стоящий за их созданием. В этой статье вы узнаете о незначительных различиях между созданием керамогранита и керамической плитки, а также о более масштабном процессе изготовления плитки, который позволяет нам превращать куски земли в объекты красоты.

Керамогранит Во-первых, необходимо собрать материалы для создания плитки. И керамогранит, и керамическая плитка используют глину при их создании, но керамогранит обычно использует более тяжелые и плотные глины, чем обычная керамическая плитка.Эти более твердые глины, используемые для фарфора, обычно представляют собой белые глины, смешанные с песком и полевым шпатом.

И керамогранит, и керамическая плитка используют глину при их создании, но керамогранит обычно использует более тяжелые и плотные глины, чем обычная керамическая плитка.Эти более твердые глины, используемые для фарфора, обычно представляют собой белые глины, смешанные с песком и полевым шпатом.