Химический состав чугуна

Химический состав чугуна

Химический состав чугуна является очень важным фактором, обусловливающим механические свойства отливок. При этом механизм влияния элементов определяется, главным образом, изменением условий первичной и вторичном кристализации. Изменение же химического чугуна имеет меньшее значение, хотя легирование феррата повышает его прочность. Поэтому одним легированием твердого раствора, без соответственного изменения структуры чугуна, нельзя достичь значительного изменения прочности. По этой причине обычно и не применяется в качестве конструкционного материала легированный ферритный чугун, например ковкий.

Изменением химического состава других структурных составляющих (карбидов, графита, сульфидов, нитридов и т, д.) можно пренебречь с точки зрения механических свойств чугуна, так как действие подобных включений обусловливается только блокированием плоскостей скольжения, сужением сеченля и созданием надрезов. Поэтому главная роль величина, форма и распределение, а нехимический состав чугуна состав и механических свойств этих структурных составляющих.

Таким образом, основное влияние легирующих элементов на механический свойств определяется изменениями в условиях первичной и вторичной кристаллизации чугуна (количество, форма и распределение величина зерна, характер основной металлической массы), которые обусловливают химическим составом металла. Химический состав чугуна при изменении имеет подчиненное значение (вследствие высокого содержание в нем углерода), которым однако не всегда можно пренебречь.

а) Влияние углерода и кремния. С повышением содержания углерода и кремния увеличивается степень графитизации.

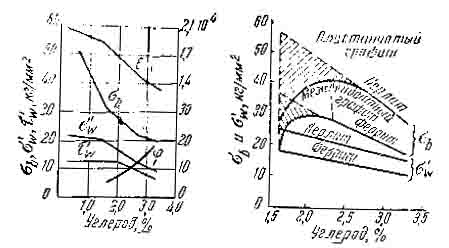

Рис.151. Влияние углерода на механические свойства и химический состав чугуна.

Весь химический состав чугуна и его механические свойства (рис. 151) составляют только циклическая вязкость и повышается количество графита и укрупняются его выделения, т. е. изменяются как структура основной металлической массы, так и количество формы графита в чугуне. Такое изменение структуры чугуна, как показывают исследования, сильно понижает. Исключение до некоторой степени пропита, возрастающие с повышением содержания углерода и кремния.

Особо большое влияние на механические свойства имеет содержание углерода. При этом в малоуглеродистом чугуне (2,75 — 3,0%), в противоположность высокоуглеродистому (3,3 — 3,5% С) механические свойства сначала повышаются с увеличенном содержания кремния до известного предела, а затем понижаются. Это объясняется наличием структурно-свободных карбидов или междендритного графита в чугуне, что понижает его механические свойства. Увеличение содержания кремния в этом случае, способствуя графитизации или устранению междендритного графита, повышает механические свойства чугуна. По этой же причине уменьшение содержания углерода тоже имеет целесообразный предел, ниже которого прочность чугуна понижается вследствие междендритной кристаллизации графита.

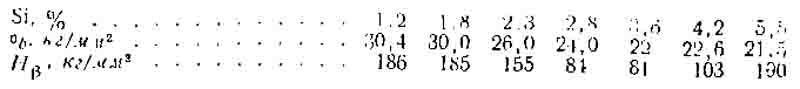

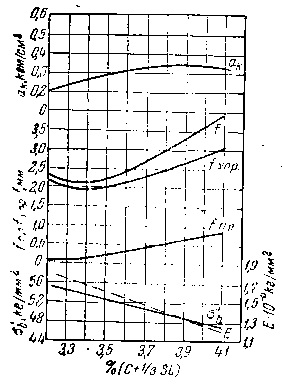

Так как общая закономерность зависимости структуры чугуна от содержания углерода и кремния выражается структурной диаграммы), то она естественно в состоянии отобразить и соответствующие изменения механических свойств чугуна, как это видно из приведенных и литературе данных. Максимальная прочность чугуна соответствует положению его в средней части перлитной области структурной диаграммы. И верхней ее части прочность понижается вследствие повышения степени эвтектичности увеличения количества углерода и графита: в нижией части — вследствие междендритной кристаллизации графита. В обычных условиях практики химические составы чугуна располагаются в верхней части перлитной области, поэтому, чем больше углеродный эквивалент (Са = С + 0,3 Si), тем ближе находится чугун по своему химическому составу к эвтектическому, тем крупнее выделения графита и тем ниже прочность чугуна.

![]()

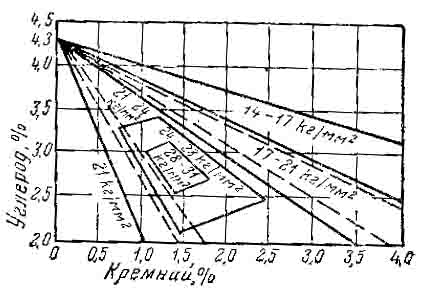

Рис. 152. Влияние кремния на механические свойства чугуна при разном содержании углерода.

Вместе с тем при этом наблюдается увеличение пластических деформаций: стрели прогиба и до известной степени — ударной вязкости чугуна. Вместе с тем пластические деформации степени — ударная вязкость чугуна.

При замене углерода кремнием так, чтобы структура основной металлической массы не изменилась, т. е. при сохранении условий: С Si const или С + nSi = const, углеродный эквивалент (С1 = С + 0,3Si) понижается. Поэтому понижение содержания углерода в чугуне при соответствуюшем повышении содержания кремния приводит не только к уменьшению количества графита при сохранении структуры основной массы чугуна, но и в размельчении графита вследствии понижения.

Рис. 153. Зависимость прочности чугуна от его положения на структурной диаграмме.

Следовательно, углерод и кремний нельзя считать равноценными в отношении их влияния на механические свойства чугуна и замена (до известного предела) углерода кремнием имеет своим следствием механические свойства в особенности в перлитном чугуне.

При повышении содержания кремния сверх 3% твердости чугуна начинает повышаться вследствии уменьшения количества графита и увеличения концентрации кремния в феррите, хотя прочность и пластичность при этом продолжают падать:

Для оценки чугуна, как конструкционного материала, имеет большое значение однородность его свойств в разных частях отливки. Металл с низкой однородностью может дать высокую прочность в тонких частях отливки и низкую — в толстых. Наоборот, металл с высокой однородностью в состоянии обеспечить высокую прочность во всех частях отливки и,следовательно, во всей детали в целом. Зависимость механических свойств от толшипы стопок отливки выражается показательной функцией:

оD/оD0 = (D/D0)-d (123)

оD — соответствующее свойство бруска диаметром D; oD0 — соответствующее свойство бруска диаметром D0; d — коэффициент однородности.

Рис. 154. Зависимость механических свойств чугуна от величины углеродного эквивалента.

Чем больше абсолютное значение коэффциента однородности, тем больше неоднородность в свойствах различных частей отливки. Исследования показывают, что с увеличением содержания углерода и кремния абсолютное значение коэффициента однородности повышается, а именно:

а = 0,24 + 0,285 (С + 0,8 Si) — 4,2 (124)

Таким образом, с уменьшением содержания углерода и кремния механические свойства чугуна не только повышаются, но и выравниваются в разных частях отливки, охлаждающихся с равной скоростью, причем углерод и этом отношении сильнее кремния.

Уменьшение содержания углерода в ковком чугуне имеет еще большее значение для повышения механических свойств чем в сером чугуне. Как видно из рис. 140 и 144 параллельно с увеличением прочности повышается также и удлинение. Это объясняется уменьшением количества и улучшением формы углерода отжига при одной и той же структуре (ферритной) основной металлической массы.

О влиянии кремния на механические свойства ковкого чугуна существуют противоречия. Однако можно утверждать, что это влияние невелико, хотя все же отрицательно даже в том случае, когда повышение содержания кремния еще не вызывает выделения графита в сырых отливках. Поэтому повышение механических свойств чугуна чаше всего достигается за счет понижения содержания углерода, несмотря на то, что для сокращения времени отжига при этом увеличивают содержание кремния. Однако следует иметь в виду ухудшение литейных свойств чугуна с понижением содержания в нем углерода.

б) Влияние марганца и серы. Влияние марганца и серы на механические свойства чугуна определяется в основном соответствующим изменением структуры основной металлической массы (степень графитизации, дисперсность перлита), а также с изменением нормы графита и образованием включении сульсеидов.

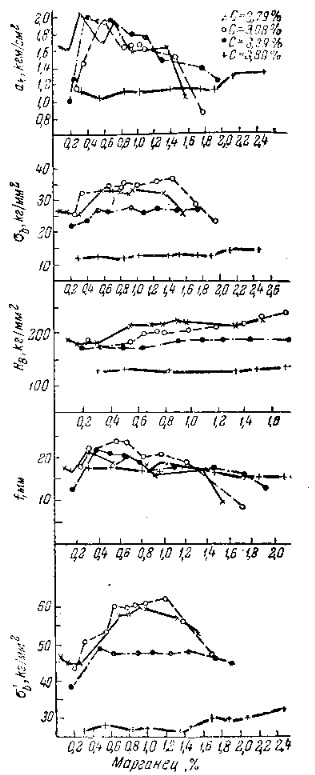

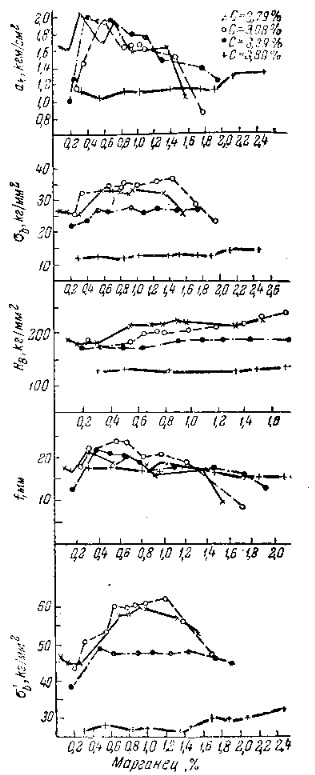

Рис.155.Влияние марганца на механические свойства чугуна.

Это влияние сравнительно невелико и зависит от состава чугуна, вследствие чего литературные данные но этому вопросу часто противоречны. При средних и низких содержаниях углерода повышение содержания марганца 0,8 — 1,2 %, как показывают исследования увеличивается прочность чугупа (рис. 155). Дальнейшее увеличение содержания маргаца оказывает ужи отрицательное влияние. Понижение механических свойств наступает в тот момент, когда марганец начинает резко увеличивать количество связанного углерода с образованием структурно-свободных карбидов. Очевидно, что этот момент наступает чем скорее, чем меньше в чугуне углерода п кремния в чем хуже условия графитизации. В высокоуглеродистом же чугуне понижение прочности не наступает даже при 2,4% Мn.

Стрела прогиба и ударная вязкость имеют наивысшее значения при более низком содержании марганца (0,3 — 0,6%), обусловливающем максимум графтизации. Однако при высоком содержании углерода оптимальное содержание марганца повышается (до 2% и выше) вследствие размельчения графита и сравнительно слабом влиянии марганца на степень графитизации этих условиях. Как видно из рис. 155, увеличение содержания марганца влечет за собой также повышение твердости (тем больше, чем меньше содержание углерода и кремния в чугуне). Однако увеличение содержания марганца до оптимального баланса с самого начала понижает твердость чугуна. При дальнейшем увеличении содержания марганца твердость повышается из-за торможения графитизации и сорбитизации структуры. Особенно сильно повышается твердость при отбеливании чугуна или образовании структуры при достаточно высоком содержании марганца (около 5%), При образовании структуры (10%) твердость чугуна вновь понижается.

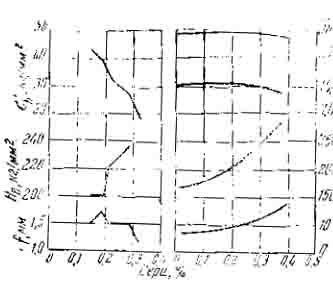

Сопоставляя имеющиеся в литературе экспериментальные данные по влиянию серы, можно прийти к заключению, что сама по себе сера, в особенности в виде FeS, оказывает неблагоприятное действие на свойства чугуна, понижая характеристики прочнисти и пластичности (рис. 156). Это объясняется ослаблением границ зерен эвтектикой Fe — FeS и до некоторой степени — образованием дополнительных надрезов включениями MgS. Одноко указанное влияние не проявляется интенсивно.

Поэтому в мягком чугуне вредное влияние серы даже перекрывается повышением колличества связанного углерода, в связи с чем прочность чугуна увеличивается.

Рис. 156. Влияние серы на механические свойства чугуна.

Что касается влияния марганца и серы на однородность механических свойств, то оно выражено в столь слабой форме, что им можно пренебречь. Содержание марганца в ферритом ковком чугуне всегда находится в надлежащем балансе с серой, поэтому влияние этих элементов на механические свойства весьма ограничено. В перлитном ковком чугуне повышение содержания марганца влечет за собой торможение графитизации и увеличение количества перлита в структуре, вследствие чего, как показал И. И. Хорошев, повышаются характеристики прочности и понижается пластичность (удлинение) чугуна (рис. 157).

Рис. 157. Влияние марганца на структуру и механические свойства ковкового чугуна.

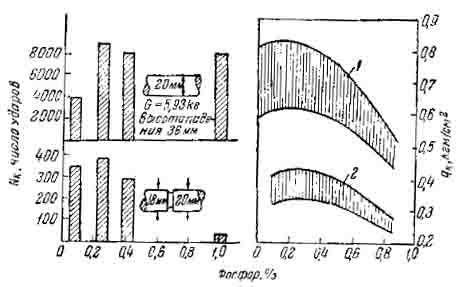

Рис. 158. Влияние фосфора на механические свойства чугуна.

Особенно резко прослеживается отрицательное влияние фосфора в высокоуглеродистом чугуне и в чугуне в значительным колличеством феррита в структуре. В перлитном же чугуне и при низком содержании углерода вредное влияние фосфора сказывается в меньшей степени, и ударная вязкость чугуна при однократном и многократном приложении нагрузки начинает падать только с 0,3% Р, как и статические свойства (рис. 159). Влияние фосфора на однородность механических свойств так же отрицательно, как и на структуру чугуна. Поэтому с увеличением содержания фосфора разница в механических свойствах толстых и тонких частей отливок увеличивается. Что касается ковкого чугуна, то повышение содержания фосфора свыше 0,2 — 0,25% увеличивает его хрупкость.

Рис. 159. Влияние фосфора на ударную вязкость перлитного чугуна.

г) Влияние легирующих элементов. Влияние легирующих элементов на механические свойства чугуна весьма разнообразно и зависит от состава металла, его перегрева и условии охлаждения.

Благоприятное влияние легирующих элементов в стали определяется, главным образом, повышением прочности феррита, изменением дисперсности карбидной фазы, увеличением прокаливаемости и устойчивости против отпуска, т. е. возможностью более эффективно использовать термическую обработку с соответствующим повышением пластичности при данной прочности. Однако чугунные отливки обычно не подвергаются термической обработке Кроме того, благодаря высокому содержанию углерода в чугуне упрочнение феррита легирующими элементами не имеет столь большого значения, как в стали.

Распространено мнение, особенно за границей, что применение легирующих элементов в чугуне не имеет большого значения и что обеспечение тех или иных механических свойств чугуна возможно другими способами, например понижением содержания углерода. Эта точка зрения неправильна. Легирование чугуна, как способ повышения механических способов, имеет практическое значение в производственном работе наших литейных и научно обосновывается следующими соображениями.

Формирование вторичной структуры чугуна во время охлаждения в форме подобно тому, что происходит при процессе термической обработки. Поэтому влияние легирующих элементов на однородность чугуна в некотором смысле аналогично их влиянию на прокаливаемость стали и оказывается весьма полезным. Кроме того, легирующие элементы оказывают влияние на механические свойства чугуна путем изменении условии первичной и вторичной кристаллизации.

Изменение физических свойств жидкого раствора, образование тугоплавких соединений определенного строения с соответствующим уровнем поверхностной энергии и изменение сил взаимодействия между атомами раствора являются важными путями воздействия легирующих элементов на первичную кристаллизацию и графитизаиию чугуна. Наиболее интенсивно и благоприятно в этом отношении действуют ванадий, молибден, хром, титан.

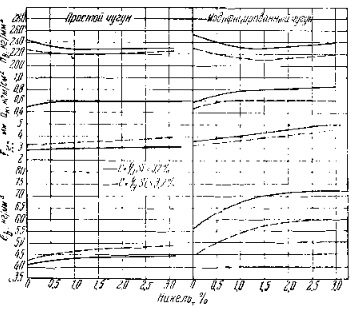

Рис. 160. Влияние никеля на механические свойства чугуна.

Эти элементы размельчают выделения графита и повышают механические свойства чугуна. Еще большее значение имеет воздействие легирующих элементов на вторичную кристаллизацию, в частности па степень дисперсности перлита. В этом отношении действуют благоприятно почти все легирующие элементы вследствие уменьшения температуры пли скорости превращения. При этом карбидообразующие элементы (хром, молибден) оказывают влияние на фирму энтектоидных карбидов.

Оптимальные результаты можно получить при одновременном воздействий на первичную и вторичную кристаллизацию путем е комплексного легирования. По этой причине из двух групп легирующих элементов, образующих преимущественщо карбиды или твердые растворы, первая действует на механические свойства интенсивнее, чем вторая, так как параллельно с сорбитизацией структуры

xn—-etbgnakbgoaekb6bub9d3d.xn--p1ai

Влияние элементов входящих в состав чугуна на его свойства.

Углерод – важнейшая структурная чугуна. Углерод находится в составе чугуна в различных состояниях: в виде химически связанного соединения с железом Fe3C, называемого цементитом, или карбидом железа, и в свободном состоянии – в виде графита.

Если углерод находится в чугуне в виде цементита, то чугун имеет в изломе белый цвет, такой чугун называется — белым. Чугун, в котором углерод находиться в виде графита, т.е. главным образом в свободном состоянии называется серым чугуном, такой чугун имеет в изломе серый цвет.

Марганецспособствует получению белого чугуна, так как образует с углеродом карбиды Mg3C и этим препятствует графитизации. В сером чугуне не более 1,3 % марганца.

Кремнийявляется важнейшей после углерода примесью в чугуне. Кремний увеличивает жидкотекучесть, он способствует получению серого чугуна. В сером чугуне кремния содержится от 1,25 до 4,25%.

Сера – вредная примесь в чугуне. Сера ухудшает механические свойства чугуна, понижая его прочность и увеличивая хрупкость. Она придает чугуну густотекучесть, пузырчатость, т.е. ухудшает его литейные свойства. Поэтому содержание серы в чугуне не должно превышать 0,08%.

Фосфор также понижает твердость и увеличивает хрупкость чугуна, но, несмотря на это, он бывает и полезной примесью, так как увеличивает жидкотекучесть серого чугуна.

Классификация чугунов.

Классификация чугунов с различной формой графита производиться по ГОСТ 3443-77. по специально разработанным шкалам оценивают форму включений графита, их размеры, характер распределения и количество, а также тип металлической основы.

— по состоянию графита — свободный или связанный;

— по форме включений графита – пластинчатый, шаровидный, хлопьевидный.

— по типу структуры металлической основы (матрицы) – ферритный, перлитный, феррито-перлитный;

— по химическому составу– нелегированные чугуны (общего назначения) и легированные чугуны (специального назначения).

В зависимости от формы выделения углерода в чугуне различают:

— белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита;

— половинчатый чугун, в котором основное количество углерода (более 0,8%) находится в виде цементита;

— серый чугун, в котором весь углерод или его большая часть находиться в виде пластинчатого графита;

— отбеленный чугун, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого;

— высокопрочный чугун, в котором графит имеет шаровидную форму;

— ковкий чугун, получающийся из белого путем отжига, при котором углерод переходит в свободное состояние в виде хлопьевидного графита.

Сорта чугуна.

Белый чугун. Весь углерод в этом чугуне находится в связанном состоянии в виде цементита.

Рис.40.Микроструктура белого чугуна.

а – белый заэвтектический чугун (С= 5,5%)

б – белый доэвтектический чугун (С= 2,5%)

Похожие статьи:

poznayka.org

Микроструктура чугунов (табл. 1) зависит от скорости охлаждения металла: при быстром охлаждении будет белый чугун (углерод находится в химически связанном состоянии в виде цементита и ледебурита), а при медленном охлаждении будет серый чугун (углерод находится в виде графита). Табл. 1. Марки и механические свойства чугуна разлиных типов.

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5 % Si. Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна. Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна. Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%. Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 2). В серых чугунах графит имеет пластинчатую форму, в высокопрочных — шаровидную, а в ковких — хлопьевидную.П римеры обозначения чугунов: Формирование структуры чугуна происходит при затвердевании отливки. Основными факторами, влияющими на структурообразование чугуна, являются его химический состав (см. табл. ниже) и скорость охлаждения отливки в форме. Табл. 2 — Влияние химических элементов на свойства чугуна

Небольшие количества множества элементов могут попасть в состав литейного чугуна и оказывать заметное воздействие на структуру и свойства отливок. Добавки некоторых из этих элементов производят специально, в то время как другие представляют собой примеси, привнесенные в металл из шихты. Некоторые из этих элементов оказывают положительное воздействие, особенно в сером чугуне, в то время как другие оказывают отрицательное воздействие и попадания их с расплав следует избегать. В таблице перечислены обычные источники этих элементов, часто встречающиеся уровни их содержания и основное воздействие на чугун. Результаты применения некоторых элементов в качестве основных легирующих (например, хром), в таблице не указаны.

| Предлагаем услуги по оптимизации геометрии разливочной оснастки с целью обеспечения повышения коэффициента использования металла и снижения осевой пористости слитков подробнее | |||

steelcast.ru

Ответы@Mail.Ru: Состав чугуна?

многокомпонентный сплав на основе железа, содержание углерода в котором превышает 2,14%. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.) . Как правило, чугун хрупок. Мировое производство чугуна в 2007 составило 953 млн. тонн (в том числе в Китае — 477 млн. тонн) .

<a rel=»nofollow» href=»http://www.progress-ltd.ru/him.htm» target=»_blank»>http://www.progress-ltd.ru/him.htm</a>

В зависимости от содержания углерода чугун называется доэвтектическим (2,14-4,3 % углерода) , эвтектическими (4,3 %) или заэвтектическим (4,3-6,67 %). Состав сплава влияет на структуру материала. В зависимости от состояния и содержания углерода в чугуне различают: белые и серые (по цвету излома, который обуславливается структурой углерода в чугуне в виде карбида железа или свободного графита) , высокопрочные и ковкие чугуны. В белом чугуне углерод присутствует в виде цементита, в сером — в основном в виде графита. В промышленности разновидности чугуна маркируются следующим образом: передельный чугун — П1, П2; передельный чугун для отливок — ПЛ1, ПЛ2, передельный фосфористый чугун — ПФ1, ПФ2, ПФ3, передельный высококачественный чугун — ПВК1, ПВК2, ПВК3; чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ» , обозначают величину временного сопротивления разрыву в кгс/мм) ; антифрикционный чугун антифрикционный серый — АЧС, антифрикционный высокопрочный — АЧВ, антифрикционный ковкий — АЧК; чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» означают временное сопротивление разрыву в кгс/мм) ; чугун легированный со специальными свойствами — Ч.

ЧУГУН (тюрк.) , сплав Fe (основа) с С (обычно 2-4%), содержащий постоянные примеси (Si, Mn, S, P), а иногда и легирующие элементы (Cr, Ni, V, Al и др.) ; как правило, хрупок. Получают из железорудных материалов в доменных печах. Основная масса чугуна (св. 85%) перерабатывается в сталь (передельный чугун) , остальная применяется для изготовления фасонного литья (литейный чугун) . По микроструктуре различают серый чугун (углерод в виде пластинчатого или шаровидного графита) , белый чугун (углерод в виде цементита) и ковкий чугун, получаемый отжигом белого чугуна (хлопьевидный графит).

touch.otvet.mail.ru

виды чугунных сплавов, составляющие компоненты и плотность, методы сварки

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.

Для изготовления конструкций используются различные сплавы. Одним из наиболее распространённых материалов является чугун. Многим он знаком по радиаторам отопления, а также ваннам, которые изготавливаются преимущественно из него. Чугун представляет собой сплав, в котором большая часть его состава приходится на углерод и железо.Составляющие компоненты чугуна

Содержание железа и углерода составляет 2,1%. Кроме них, этот сплав содержит кремний около 3%, а также марганец около 1%. Помимо перечисленных элементов, в состав этого сплава входит также сера и фосфор.

Содержание железа и углерода составляет 2,1%. Кроме них, этот сплав содержит кремний около 3%, а также марганец около 1%. Помимо перечисленных элементов, в состав этого сплава входит также сера и фосфор.При его производстве в состав вносятся легирующие добавки в виде:

- никеля;

- хрома;

- алюминия.

Если легирующие добавки в составе чугунного сплава отсутствуют, а процесс термообработки он не прошёл, то это приводит к снижению таких его качеств, как:

- Прочность.

- Твёрдость.

- Пластичность.

Виды чугуна

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.

Как было сказано выше, одним из основных компонентов этого сплава является углерод. В этом материале он присутствует в виде цементита и графита.В зависимости от количества содержащегося в чугуне цементита и формы присутствующего в нём графита, чугунные сплавы могут различаться на следующие виды:

- Белые.

- Серые.

- Ковкие.

- Половинчатые.

- Высокопрочные.

Белый чугун — под ним принято понимать сплав, в котором содержащийся углерод представлен в форме цементита. На изломе этот сплав имеет светлый оттенок. Характерной особенностью белого чугуна являются высокие показатели твёрдости.

Поэтому при его использовании обработке режущим инструментом его не подвергают. Обычно белый чугун используют для производства различных видов ковки.

Серый чугун — в его составе углерод представлен в виде графита. На излом это сплав имеет серый оттенок. До этой разновидности чугунного сплава характерны высокие литейные свойства. Этот материал можно подвергать различным видам металлической обработки.

Ковкий чугун — его производят из белого сплава с обязательной термической обработкой. Получаемый материал используется главным образом для изготовления чугунных изделий, используемых в конструкции автомобилей и тракторов.

Углерод присутствует в составе половинчатого чугуна. В нём он представлен в форме графита и цементита. Используют его главным образом в качестве фрикционного материала при изготовлении деталей, от которых требуются высокие показатели износоустойчивости.

Высокопрочный чугун — этот сплав содержит шаровидный графит. Его образование происходит в процессе кристаллизации. Материал высокой плотности применяется для изготовления важных деталей, используемых в машиностроении. Также из него изготавливают элементы высокопрочных труб водопровода, а также составные части газо — и нефтепроводов.

Способность чугуна к свариванию

В технологическом смысле способность чугуна к свариванию очень низкая. Это обусловлено множеством причин:

-

Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом.

Когда происходит быстрое охлаждение сварного шва, возникают отбелённые участки. Для них характерен высокий уровень твёрдости. Это негативным образом отражается на возможности обработки механическим способом. - Если свариваемые материалы нагреваются или охлаждаются неравномерно, то на сварном шве возникают трещины, что связано с высокой хрупкостью чугунного сплава.

- Так как чугун является жидкотекучим сплавом, то сложной задачей является удержание от вытекания расплавленного металла. Это создаёт трудности для формирования сварного шва.

- При сварке металла в шве могут возникать поры, что обусловлено интенсивным выделением газов.

- Выполнение работ по свариванию чугунных изделий приводит к непроварам. Это обусловлено наличием тугоплавких оксидов, которые образуются в результате процессов окисления кремния и ряда других элементов, присутствующих в составе этого сплава.

Характеристики разновидностей чугуна

Основными компонентами этого сплава являются железо и углерод. Кроме них, чугун содержит разнообразные примеси, благодаря которым он приобретает определённые свойства. При производстве чугунного сплава доля углерода в нём не должна превышать 2,14%.

Если это условие не будет выполняться, то материал будет являться не чугуном, а сталью. Благодаря углероду он приобретает высокие показатели твёрдости, но при этом у него снижаются такие характеристики, как ковкость и пластичность.

Это объясняет то, что даже качественный чугун является хрупким материалом. При производстве отдельных марок чугуна в состав вводятся дополнительные присадки. Благодаря им чугун высокой плотности приобретает особые свойства.

Важной характеристикой этого металла является плотность. У него она находится на уровне 7,2 гр. на кубический сантиметр. Для производства деталей и изделий методом литья этот металл является подходящим материалом.

Детали и элементы, изготавливаемые из него, используются в различных отраслях промышленности. В плане плотности чугун лишь немного уступает некоторым маркам стали, которые по этой характеристике превосходят все сплавы железа.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки.Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Холодный способ сварки чугуна

К такому режиму соединения чугунных изделий высокой плотности прибегают в случаях, если наличие чугуна не предусмотрено в составе сварного шва.

Он также используется в тех случаях, когда необходимо получить чугун высокой плотности в составе материала шва при условии использования во время сварочных работ графитизирующих веществ и допустимости возникновения незначительных дефектов.

Чугун — достаточно популярный материал, который широко применяется в промышленности для изготовления различных деталей, узлов и механизмов. Его отличает высокая прочность и плотность, чем и обусловлена его востребованность.

Сварка чугунных деталей – это актуальная проблема, которая требует серьёзного подхода. При соединении заготовок или конструкций необходимо правильно выбрать подходящий режим сварки в зависимости от свойств и качественных характеристик сварного шва, который требуется получить.

Оцените статью: Поделитесь с друзьями!stanok.guru

Химический состав передельного чугуна

Химический состав передельного чугуна

Уралвоенкон-СН — производитель переделанного чугуна по ГОСТ 805-95 для нужд сталелитейных предприятий военно-космической отрасли, в 2016 году начал реализацию своей продукции на открытый рынок России и Таможенного союза.

Уралвоенкон-СН — качество, проверенное временем!

Передельный чугун изготавливается в чушках по 18 и 30 кг.

В зависимости от массовой доли кремния и назначения изготовляют:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун марок ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун марок ПВК1, ПВК2, ПВК3.

Химический состав передельного чугуна для сталеплавильного и литейного производства приведен в таблице 1, передельного фосфористого — в таблице 2, предельного высококачественного — в таблице 3.

Таблица 1-1

Марка чугуна | Массовая доля | ||||

| кремния | марганца | |||

|

| группы | |||

|

| 1 | 2 | 3 | 4 |

П1 | Св. 0,5 до 0,9 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | — |

П2 | До 0,5 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | — |

ПЛ1 | Св. 0,9 до 1,2 включ. | До 0,3 включ. | Св. 0,3 до 0,5 включ. | Св. 0,5 до 0,9 включ. | Св. 0,9 до 1,5 включ. |

ПЛ2 | Св. 0,5 до 0,9 включ. | До 0,3 включ. | Св. 0,3 до 0,5 включ. | Св. 0,5 до 0,9 включ. | Св. 0,9 до 1,5 включ. |

Таблица 1-2

Марка чугуна | Массовая доля | |||||||

| фосфора, не более | серы, не более | ||||||

| класса | категории | ||||||

| А | Б | В | 1 | 2 | 3 | 4 | 5 |

П1 | 0,1 | 0,2 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

П2 | 0,1 | 0,2 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

ПЛ1 | 0,08 | 0,12 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

ПЛ2 | 0,08 | 0,12 | 0,3 | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

Таблица 2

Марка чугуна | Массовая доля | ||||||||||||

| кремния | марганца, | серы, | фосфора | мышьяка, | ||||||||

|

| группы | категории | класса | класса | ||||||||

|

| I | II | III | 1 | 2 | 3 | А | Б | В | А | Б | В |

ПФ1 | Св. 0,9 до 1,2 включ. | 1,00 | 1,50 | 2,00 | 0,03 | 0,05 | 0,07 | Св. 0,3 до 0,7 включ. | Св. 0,7 до 1,5 включ. | Св. 1,5 до 2,0 включ. | 0,10 | 0,15 | 0,20 |

ПФ2 | Св. 0,5 до 0,9 включ. | 1,00 | 1,50 | 2,00 | 0,03 | 0,05 | 0,07 | Св. 0,3 до 0,7 включ. | Св. 0,7 до 1,5 включ. | Св. 1,5 до 2,0 включ. | 0,10 | 0,15 | 0,20 |

ПФ3 | До 0,5 включ. | 1,00 | 1,50 | 2,00 | 0,03 | 0,05 | 0,07 | Св. 0,3 до 0,7 включ. | Св. 0,7 до 1,5 включ. | Св. 1,5 до 2,0 включ. | 0,10 | 0,15 | 0,20 |

Таблица 3

Марка чугуна | Массовая доля | ||||||||||

| кремния | марганца | фосфора, не более | серы, не более | |||||||

|

| группы | класса | категории | |||||||

|

| 1 | 2 | 3 | А | Б | В | Г | 1 | 2 | 3 |

ПВК1 | Св. 0,9 до 1,2 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | 0,020 | 0,030 | 0,040 | 0,050 | 0,015 | 0,020 | 0,025 |

ПВК2 | Св. 0,5 до 0,9 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | 0,020 | 0,030 | 0,040 | 0,050 | 0,015 | 0,020 | 0,025 |

ПВК3 | До 0,5 включ. | До 0,5 включ. | Св. 0,5 до 1,0 включ. | Св. 1,0 до 1,5 включ. | 0,020 | 0,030 | 0,040 | 0,050 | 0,015 | 0,020 | 0,025 |

Чугун транспортируется навалом в транспортных средствах с соблюдением правил перевозки грузов, действующих на транспорте данного вида. Транспортное средство загружают чугуном одной партии.

uralvoenkon.ru