Урок 13. сплавы металлов — Химия — 11 класс

Химия, 11 класс

Урок № 13. Сплавы металлов

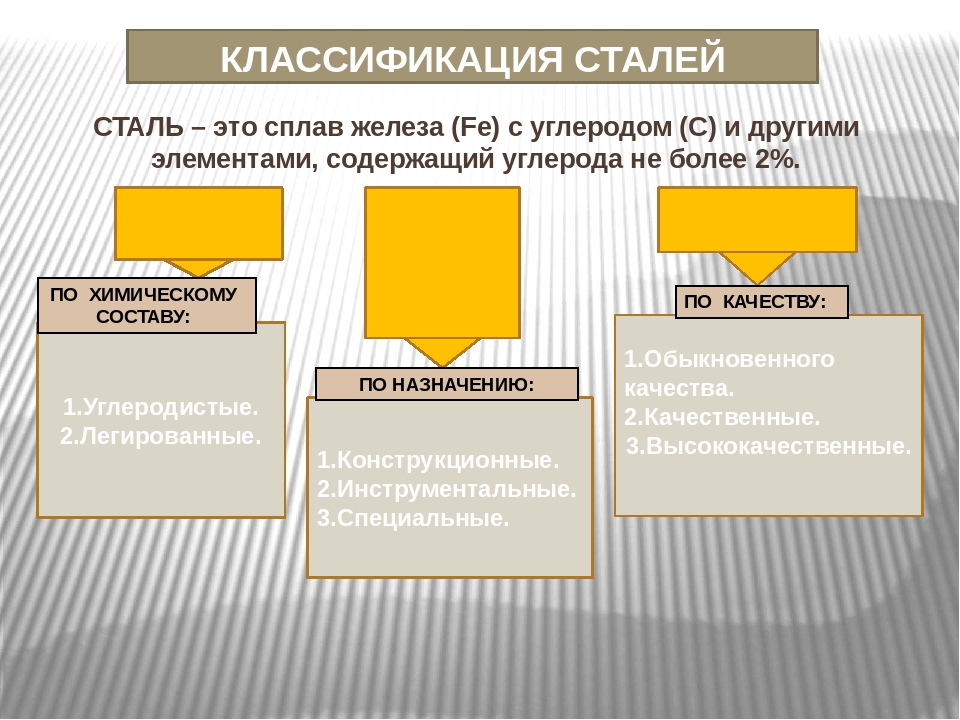

Перечень вопросов, рассматриваемых в теме: урок посвящён изучению сплавов чёрных и цветных металлов, роли легирующих добавок, зависимости свойств сплавов от состава.

Глоссарий

Бронза – сплав на основе меди; оловянная бронза содержит до 8,5% олова. Может содержать также алюминий, кремний, свинец. Используется для изготовления деталей машин, инструментов, при ударе не образующих искр.

Баббиты – сплавы на основе олова и свинца. Применяются для изготовления подшипников, так как отличаются высокой устойчивостью к истиранию.

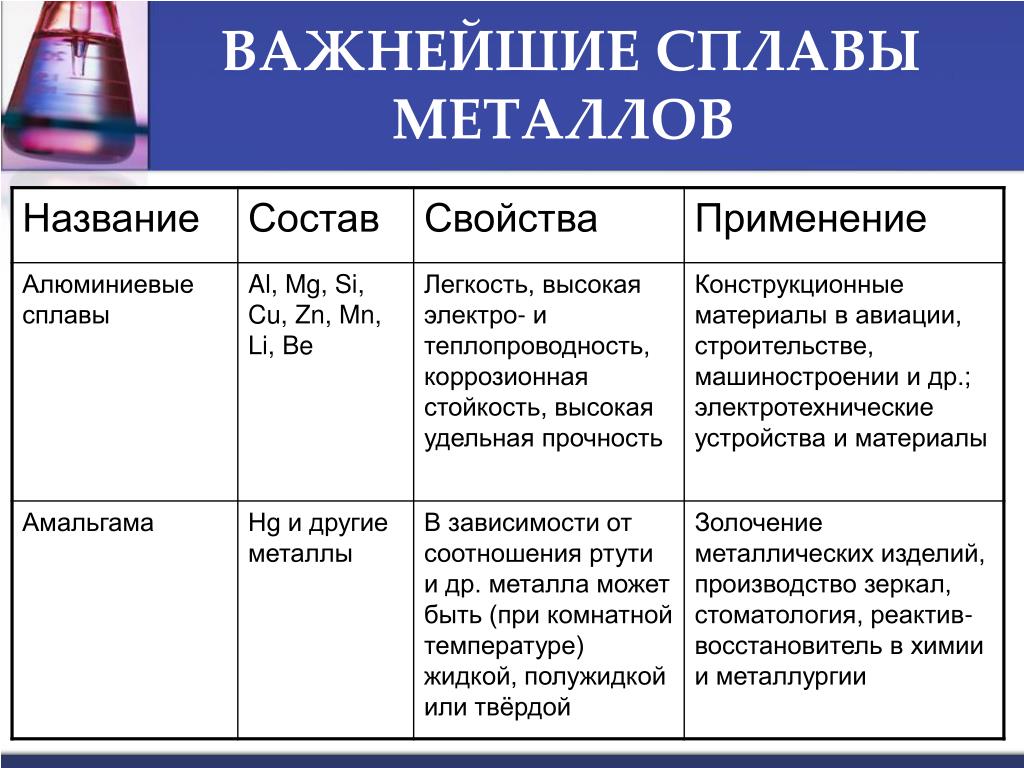

Дюралюминий – высокопрочные сплавы на основе алюминия с добавками меди, магния и марганца. Основной конструкционный материал в авиа- и ракетостроении.

Константан – сплав на основе меди, никеля и марганца, используется для изготовления электроизмерительных приборов.

Латунь – сплав меди и цинка, с небольшими добавками никеля, олова, свинца, марганца. Используется для изготовления деталей машин и запорной аппаратуры.

Легированная сталь – сталь, в состав которой включены легирующие добавки, повышающие прочность, коррозионную устойчивость, жаропрочность и другие свойства сплава.

Легирующие добавки – вещества, вводимые в сплав в определённых количествах, для придания сплаву необходимых свойств.

Мельхиор – медно-никелевый сплав с добавлением железа, используется для изготовления монет, инструментов, столовых приборов.

Нейзильбер – трёхкомпонентный сплав на основе меди, цинка и никеля.

Силумин – сплав алюминия с кремнием. Применяется для литья деталей в авто- моторостроении.

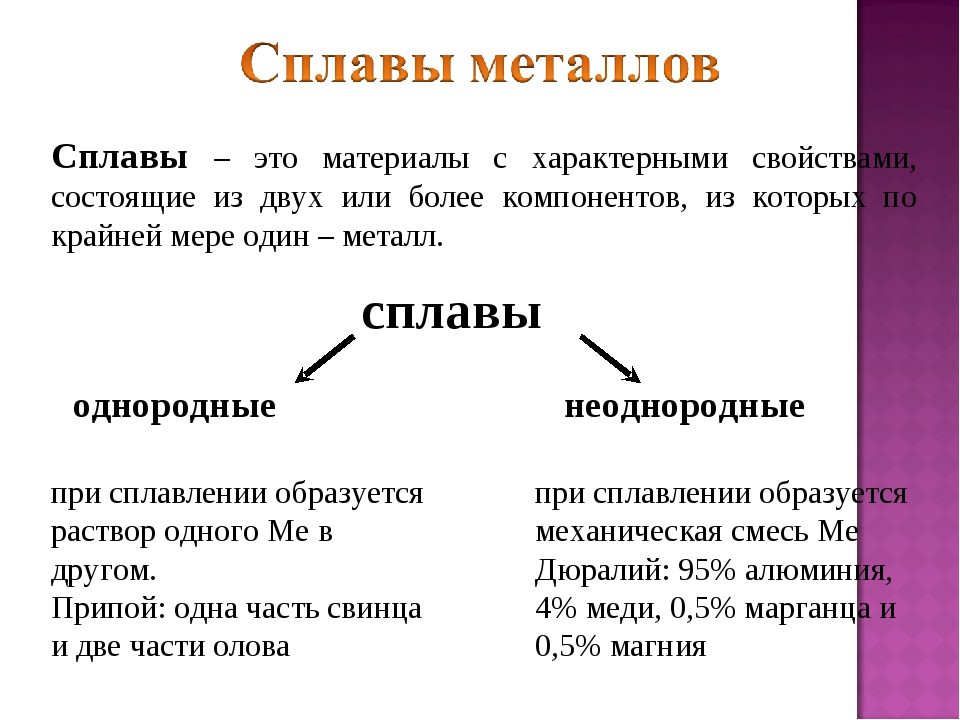

Сплав — материал с металлическими свойствами, состоящий из двух или более компонентов, один из которых обязательно металл.

Сплав Вуда – легкоплавкий сплав на основе висмута, свинца, олова и кадмия. Используется для изготовления металлических моделей, заливки образцов, пайки некоторых сплавов.

Используется для изготовления металлических моделей, заливки образцов, пайки некоторых сплавов.

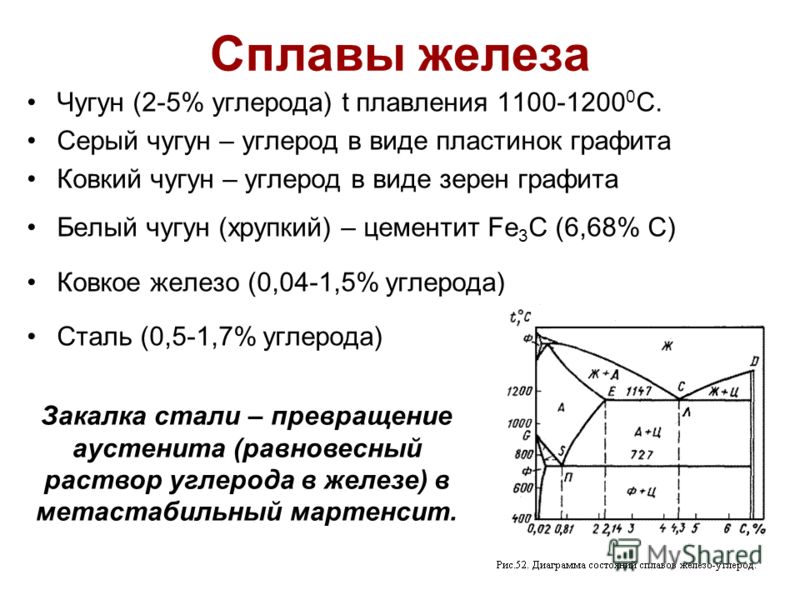

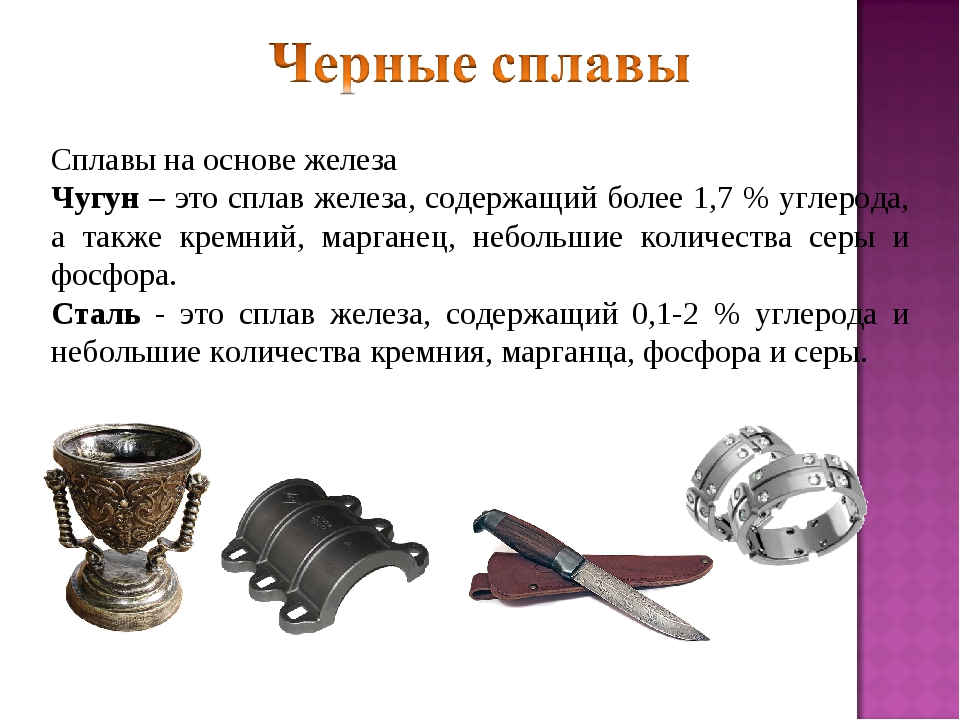

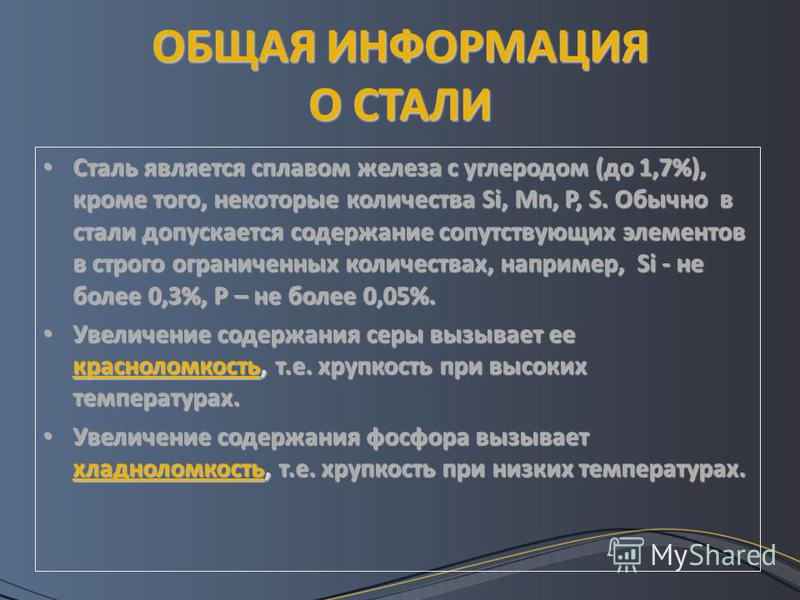

Сталь – сплав железа с углеродом, причем доля углерода не превышает 2,14%.

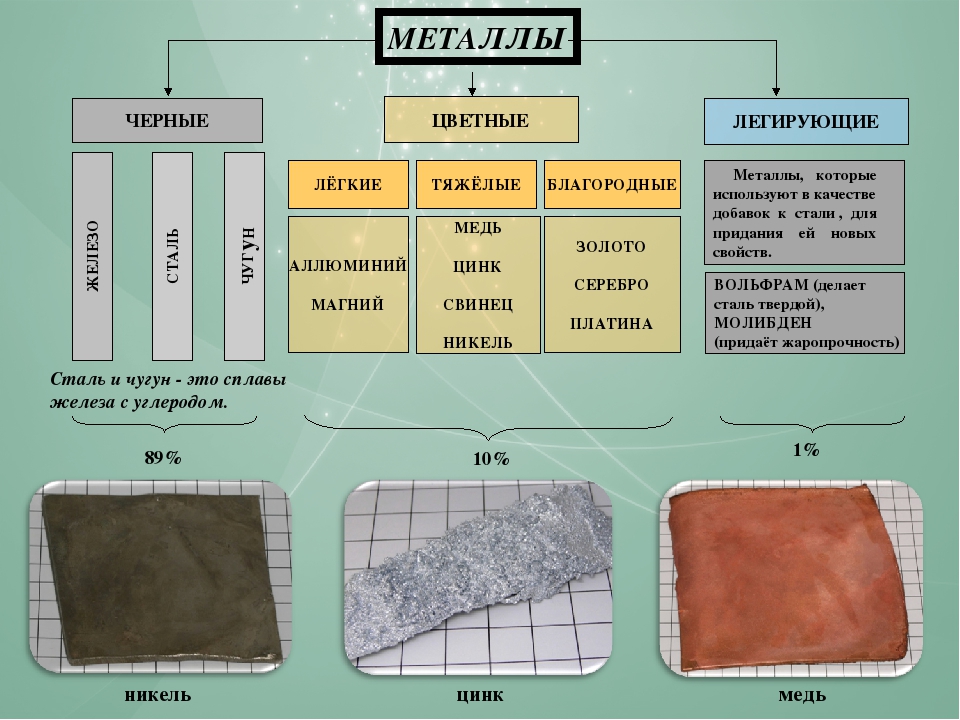

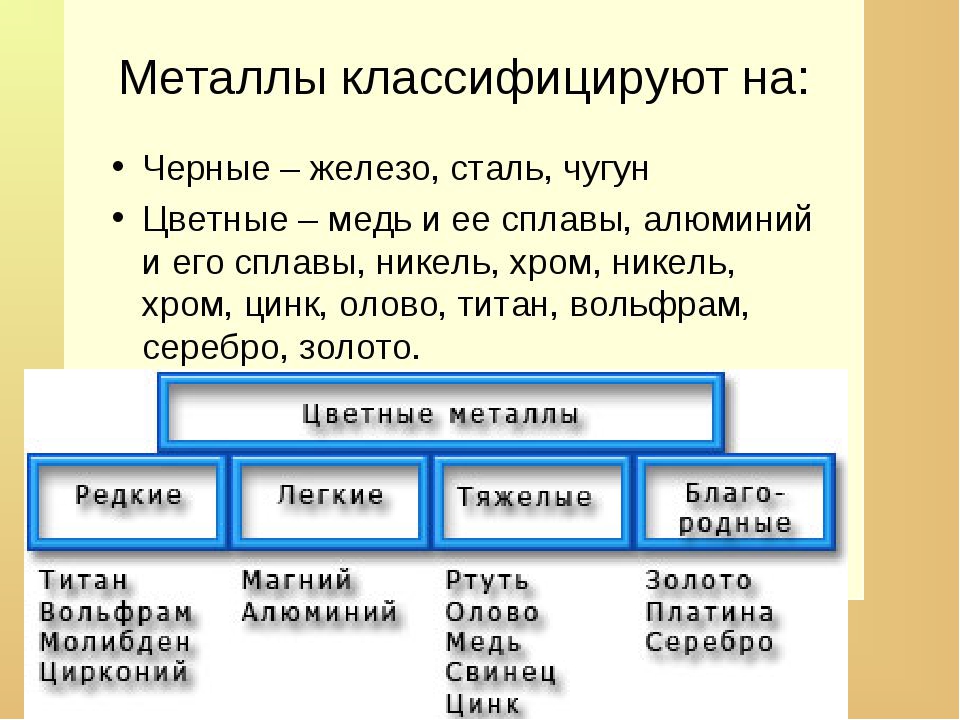

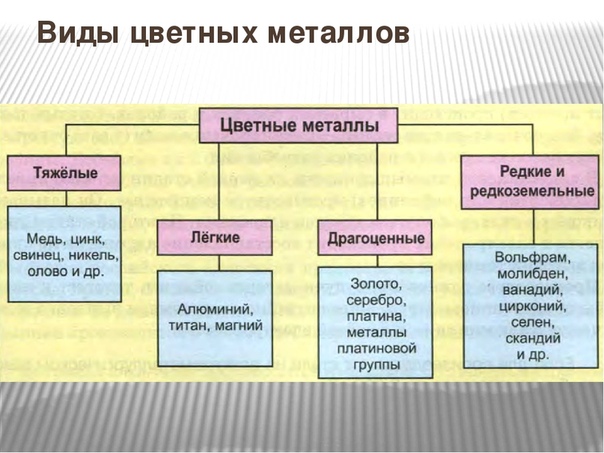

Цветные металлы – алюминий, медь, никель, цинк, олово, свинец и другие металлы, не относящиеся к чёрным.

Цементит – карбид железа Fe3C, образуется в виде отдельной фазы в чугуне с высоким содержанием углерода.

Чёрные металлы – железо, марганец, иногда к чёрным металлам относят хром.

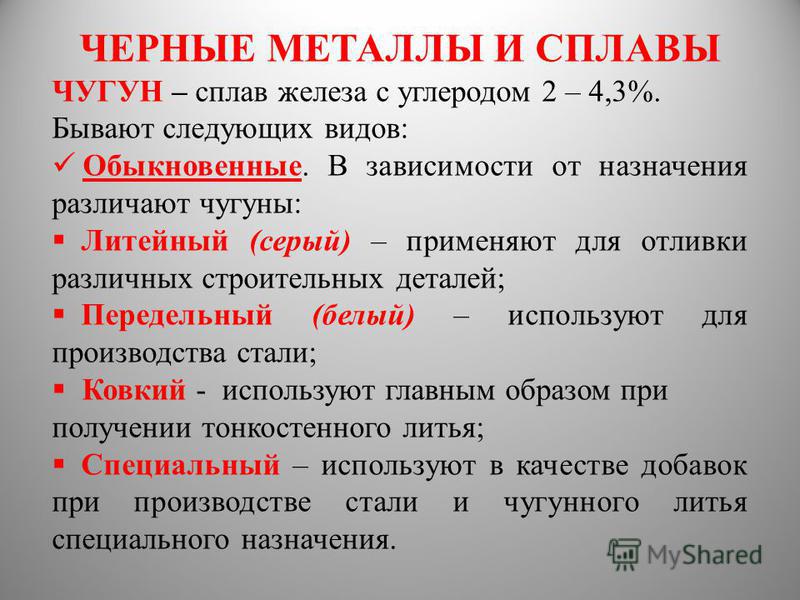

Чугун – сплав железа с углеродом, содержание углерода в пределах от 2,14 до 4,3%.

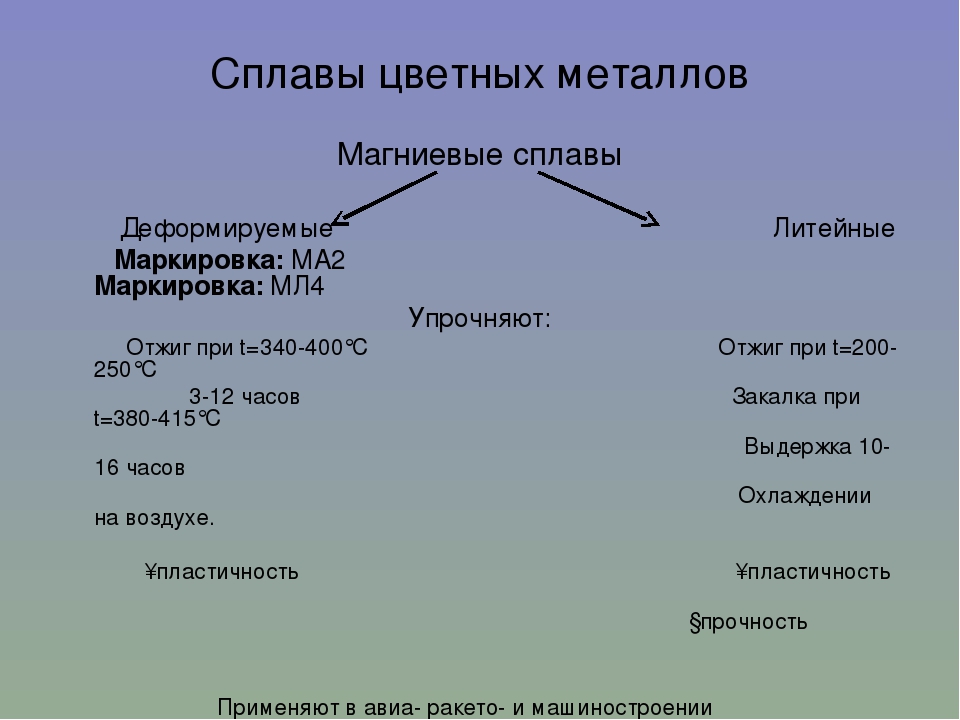

Электрон – сплав на основе магния и алюминия с добавлением цинка, и марганца. Используется в авиа- и ракетостроении.

Основная литература: Рудзитис, Г. Е., Фельдман, Ф. Г. Химия. 10 класс. Базовый уровень; учебник/ Г. Е. Рудзитис, Ф. Г, Фельдман – М.: Просвещение, 2018. – 224 с.

Дополнительная литература:

1. Рябов, М.А. Сборник задач, упражнений и тестов по химии. К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

К учебникам Г.Е. Рудзитис, Ф.Г. Фельдман «Химия. 10 класс» и «Химия. 11 класс»: учебное пособие / М.А. Рябов. – М.: Экзамен. – 2013. – 256 с.

2. Рудзитис, Г.Е. Химия. 10 класс: учебное пособие для общеобразовательных организаций. Углублённый уровень / Г.Е. Рудзитис, Ф.Г. Фельдман. – М.: Просвещение. – 2018. – 352 с.

Открытые электронные ресурсы:

- Единое окно доступа к информационным ресурсам [Электронный ресурс]. М. 2005 – 2018. URL: http://window.edu.ru/ (дата обращения: 01.06.2018).

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗУЧЕНИЯ

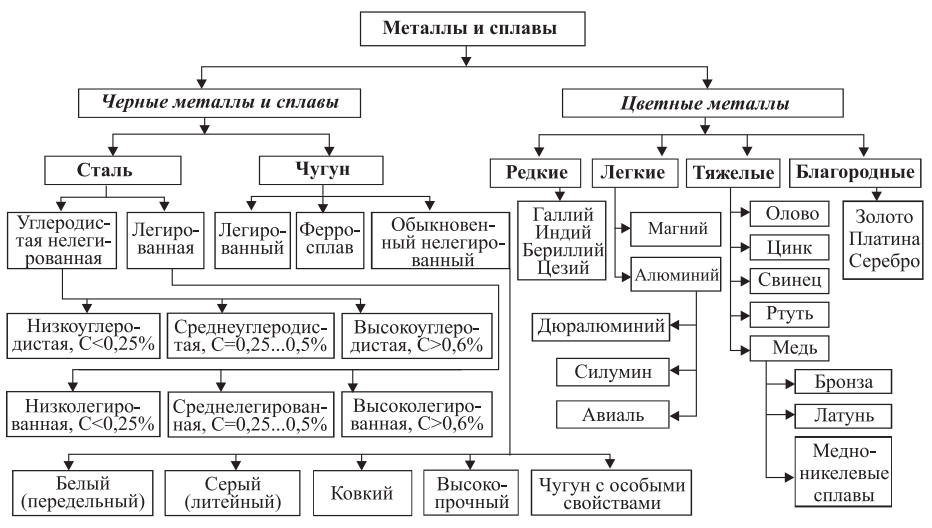

Сплавы металлов и их классификация

Одним из первых металлов, который человек стал применять для своих нужд, была медь. Но ещё в III тысячелетии люди обнаружили, что медь, сплавленная с оловом, позволяет делать более прочное оружие, долговечную посуду. Материал, полученный при сплавлении меди с оловом, получил название «бронза». Это был первый сплав, изготовленный человеком.

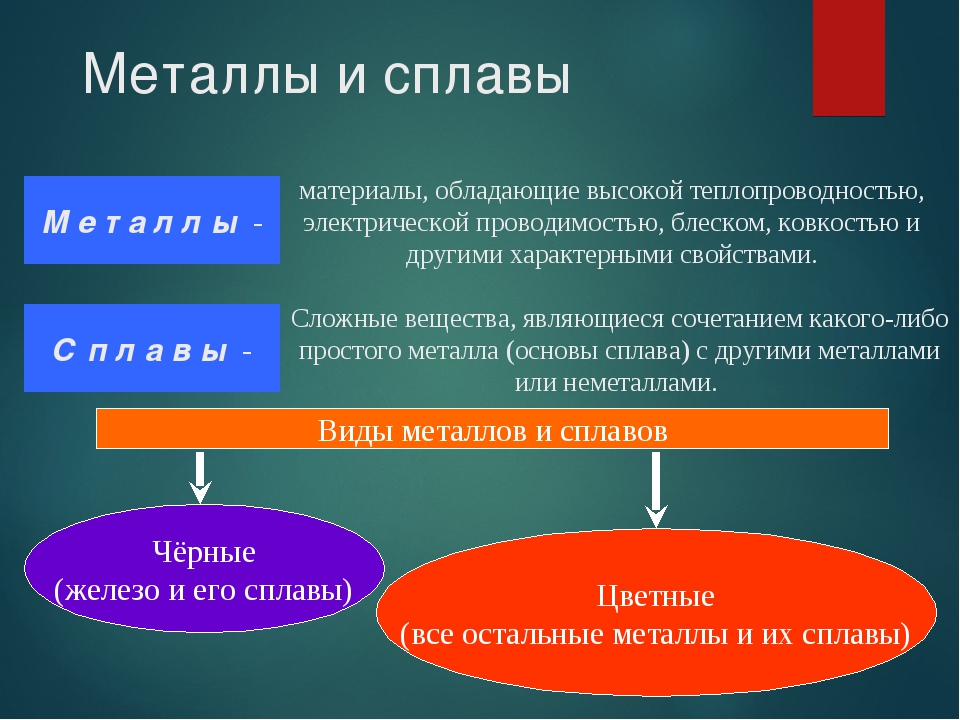

Сплавом называют искусственный материал с металлическими свойствами, состоящий из двух или более компонентов, из которых, по крайней мере, один является металлом.

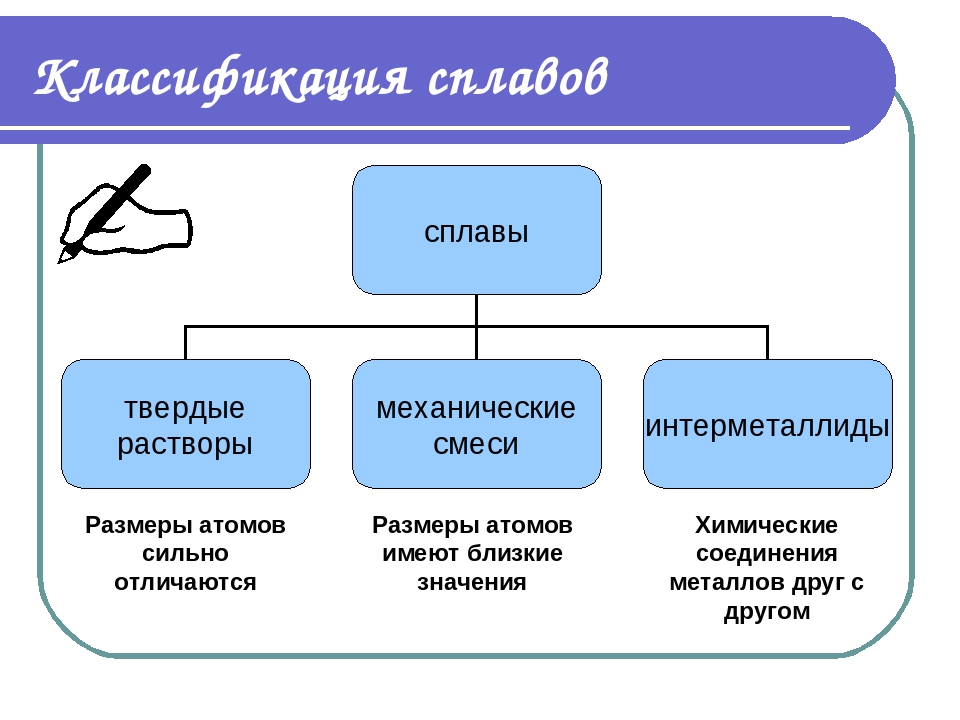

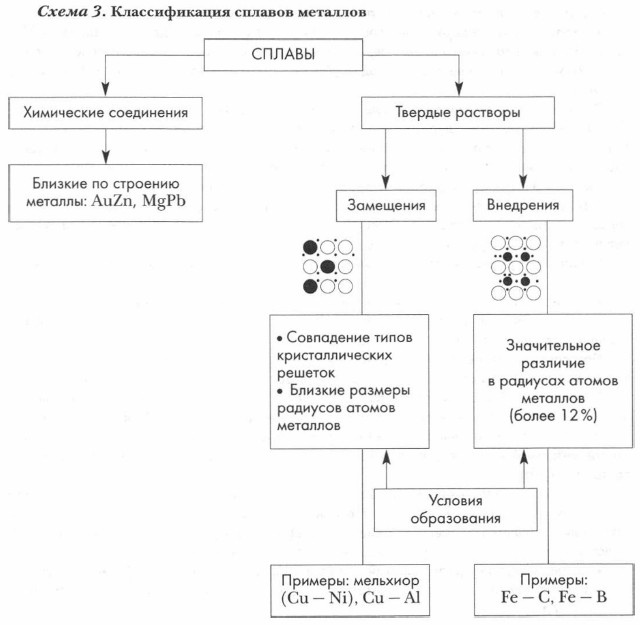

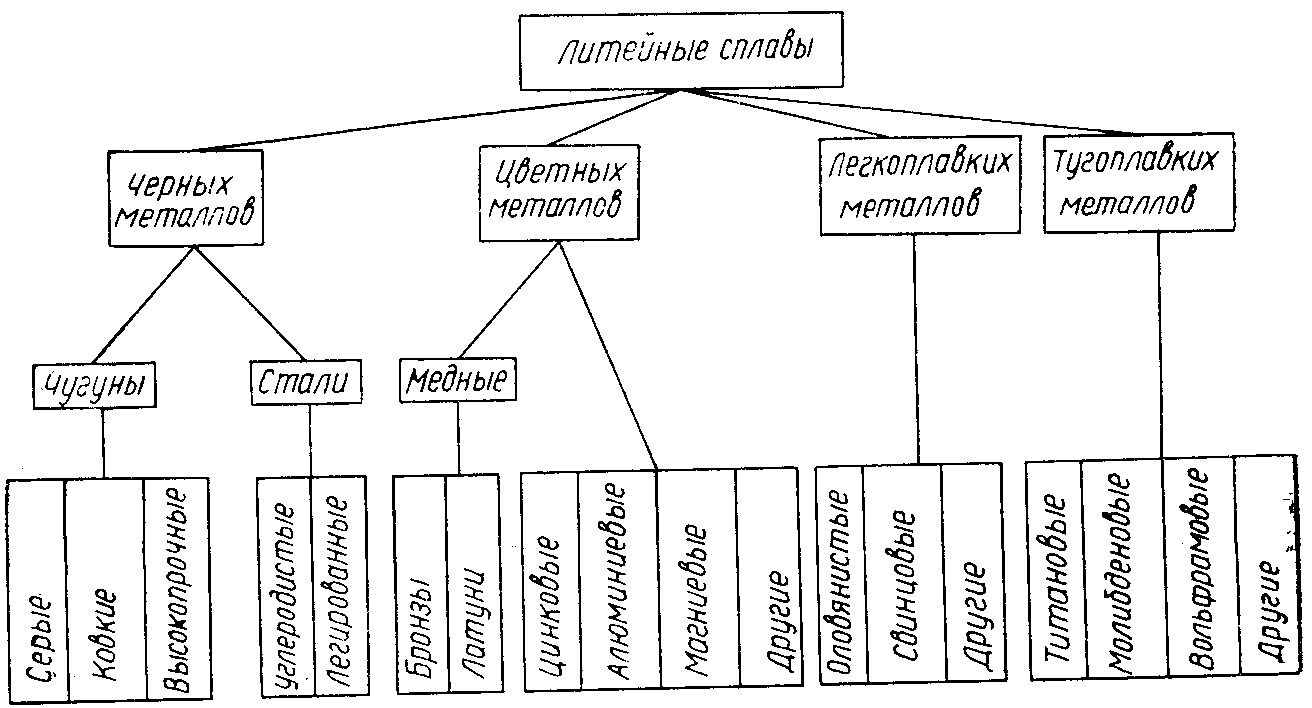

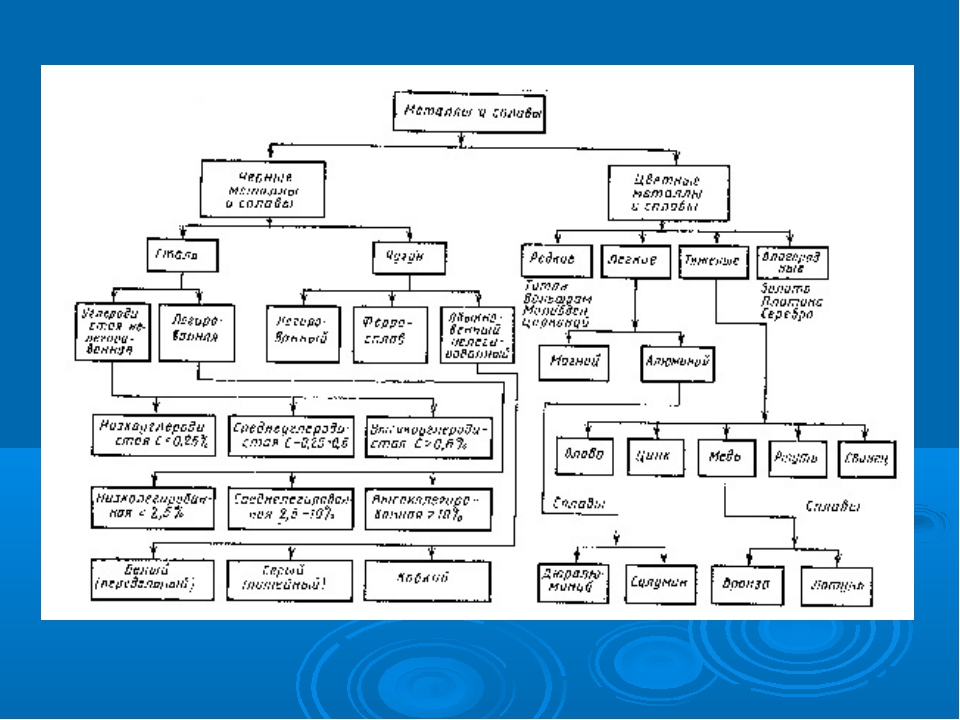

В зависимости от количества компонентов различают двойные (бинарные), тройные и многокомпонентные сплавы. Сплавы могут иметь однородную структуру (гомогенные сплавы), а также состоять из нескольких фаз (гетерогенные сплавы). В зависимости от своих свойств сплавы подразделяются на легкоплавкие, тугоплавкие, жаропрочные, высокопрочные, твердые, коррозионно-устойчивые. По предполагаемой технологии обработки различают литейные (изделия производят путём литья) и деформируемые (обрабатывают путём ковки, проката, штамповки, прессования) сплавы.

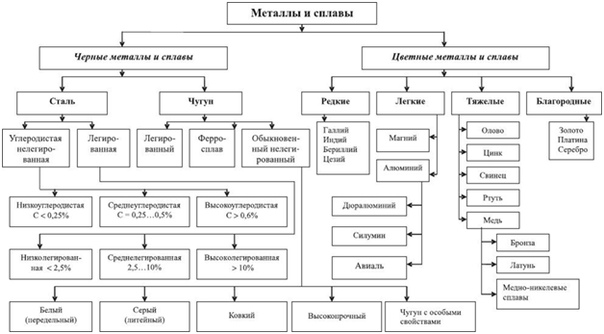

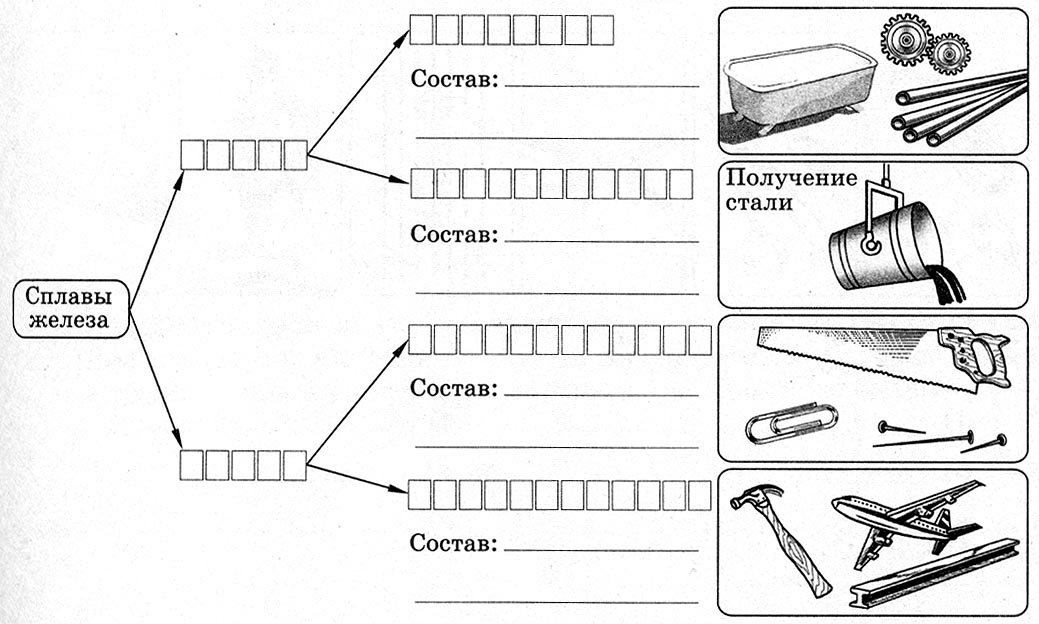

Чёрные металлы и сплавы на их основе

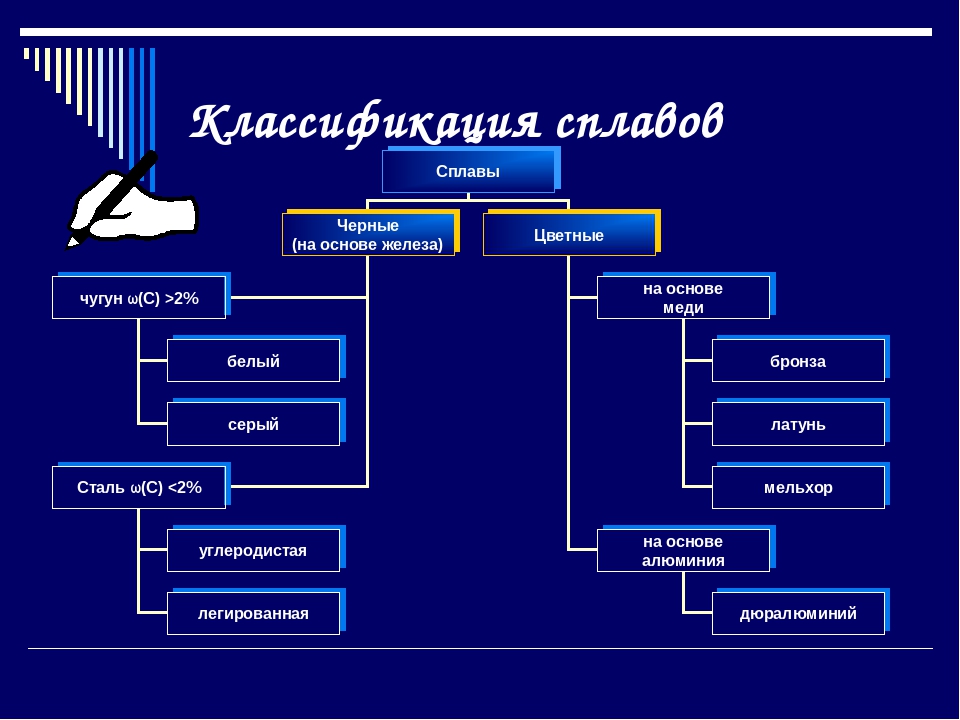

В зависимости от природы металла, составляющего основу сплава, различают чёрные и цветные сплавы. В чёрных сплавах основным металлом является железо. Самыми распространенными из чёрных сплавов являются сталь и чугун. К чёрным металлам относятся железо, а также марганец и хром, которые входят в состав чёрных сплавов.

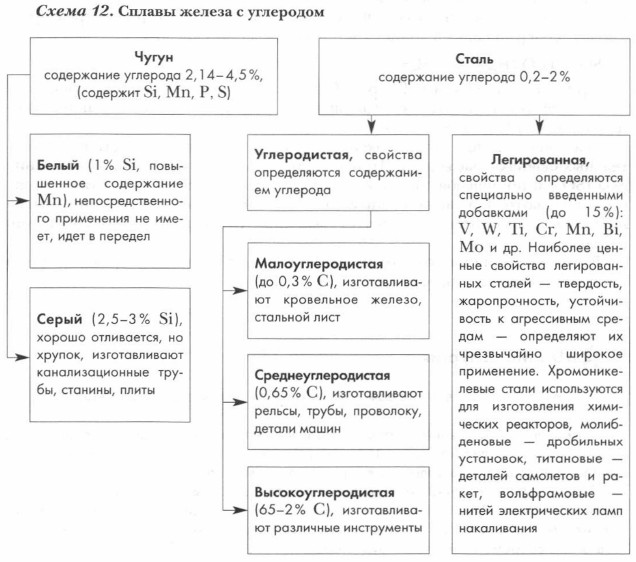

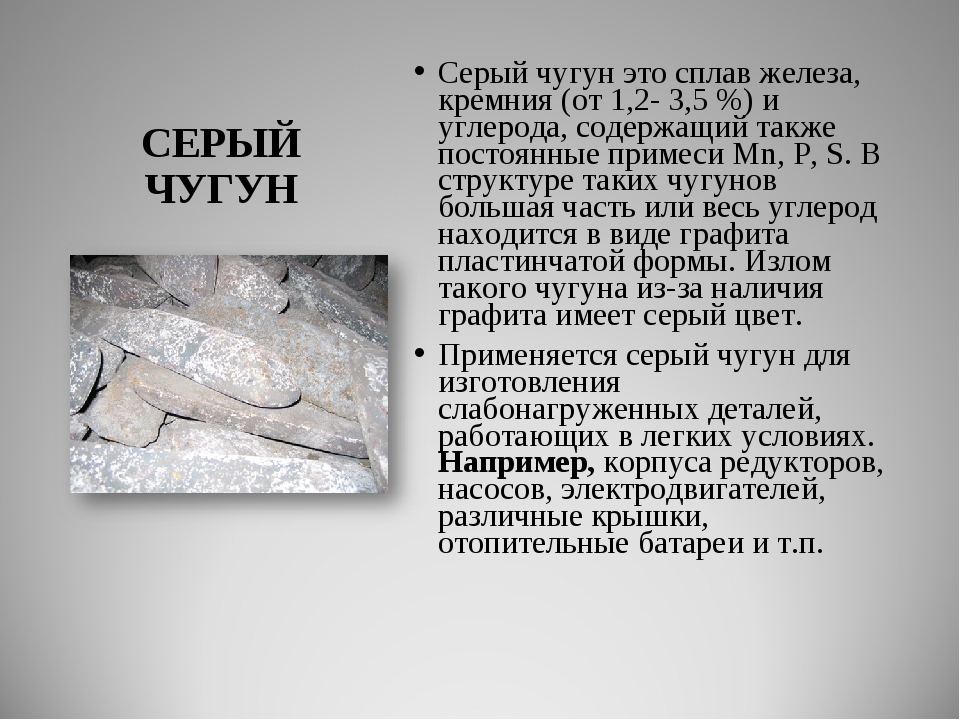

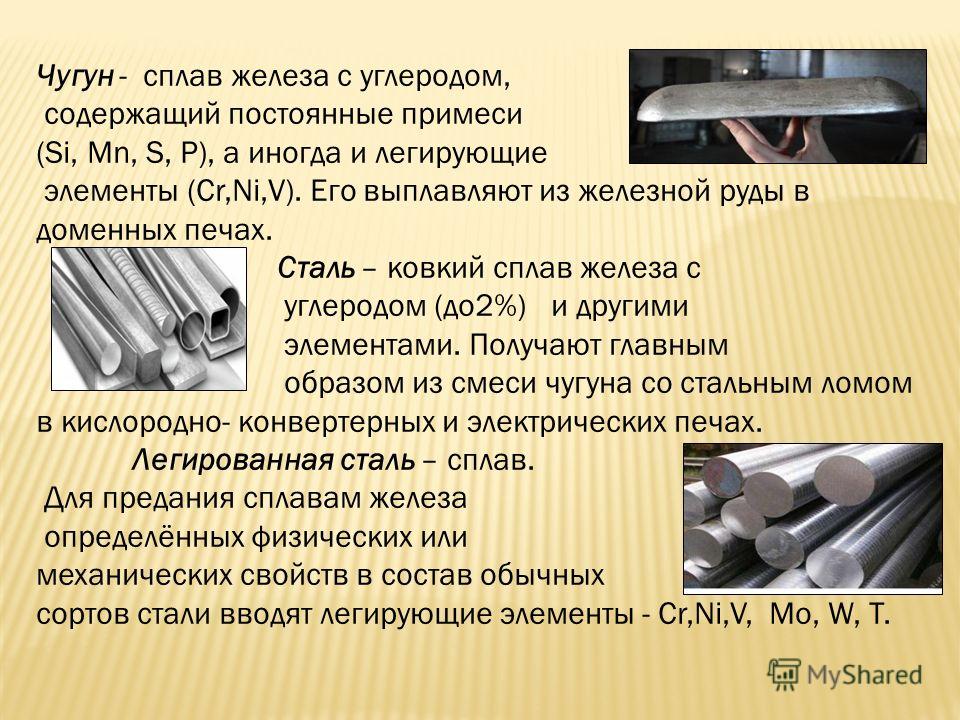

Чугун

Чугун – сплав на основе железа, содержание углерода в котором превышает точку предельной растворимости углерода в расплаве железа (2,14%).

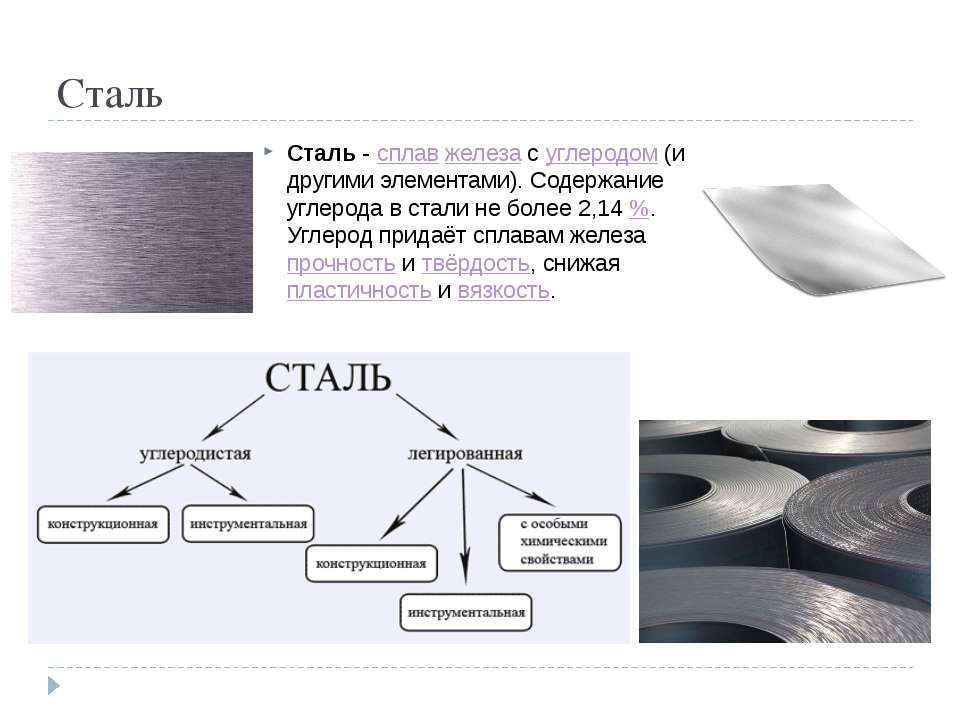

Сталь

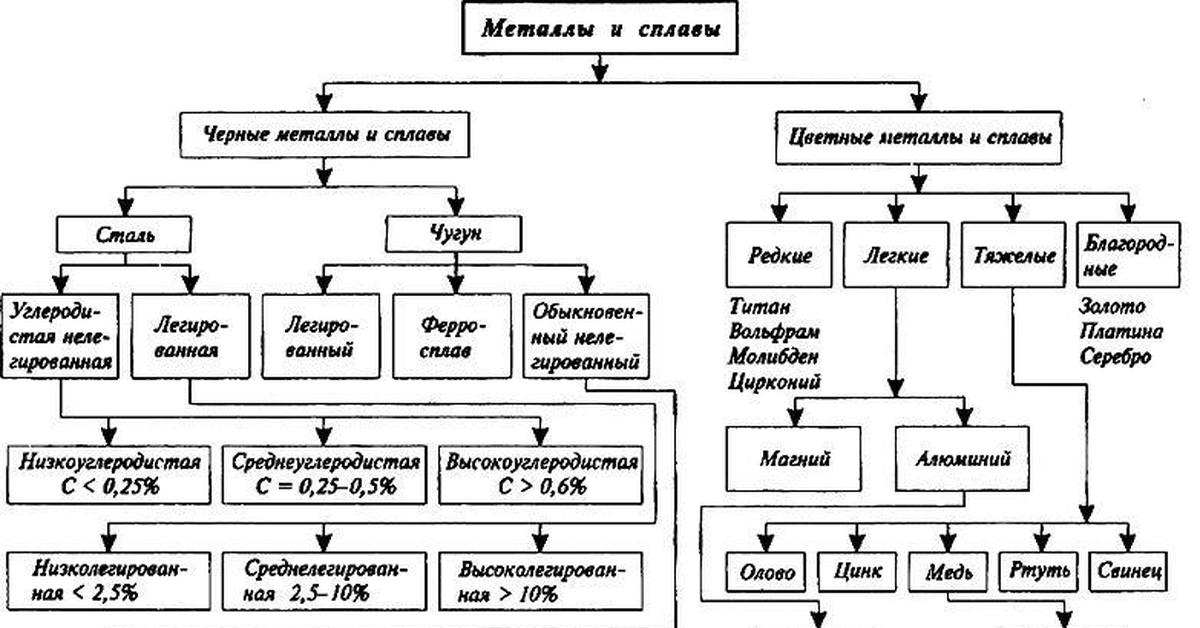

В стали содержание углерода значительно меньше. В низкоуглеродистых сталях количество углерода не превышает 0,25%, в высокоуглеродистой стали содержание углерода может достигать 2%. Самые первые стальные изделия появились 4000 лет назад. В настоящее время выплавляют стальные сплавы с различными свойствами. Это конструкционные, нержавеющие, инструментальные, жаропрочные стали.

Легирующие добавки

Для придания стали особых свойств в процессе её изготовления, вводят легирующие добавки. Легирующими добавками называют вещества, которые добавляют в сплав в определенном количестве для изменения механических и физических свойств материала.

Легированные стали

В зависимости от количества легирующих добавок различают низколегированную, среднелегированную и высоколегированную сталь. Марка стали обозначается с помощью букв и цифр. Буква указывает на химическую природу легирующей добавки, а цифра, стоящая после буквы – на примерное содержание этой добавки в сплаве. Если содержание добавки меньше 1%, то цифру не ставят. Цифры впереди букв показывают содержание углерода в сотых долях процента. Например, в стали марки 18ХГТ содержится 0,18 % С, 1 % Сr, 1 % Мn, около 0,1 % Тi.

Стали применяют для изготовления армирующих железнодорожных рельсов, дробильных установок, конструкций, турбин электростанций и двигателей самолётов, инструментов (пилы, сверла, резцы, зубила, фрезы), химической аппаратуры, деталей автомобилей, тракторов, дорожных машин, труб и много другого.

Цветные металлы и сплавы на их основе

К цветным металлам относят алюминий, цинк, медь, никель, олово, свинец и др. Сплавы на основе цветных металлов называют цветными. Это бронза, латунь, силумин, дюралюминий, баббиты и многие другие. В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

Это бронза, латунь, силумин, дюралюминий, баббиты и многие другие. В авиации широкое применение нашли легкие и прочные сплавы на основе алюминия и титана. Изделия из медных сплавов: бронзы и латуни, применяются в химической промышленности, для изготовления запорной аппаратуры: кранов, вентилей. Сплавы на основе олова и свинца используют для изготовления подшипников. Из мельхиора и нейзильбера – сплавов меди и никеля, изготовляют столовые наборы, монеты.

ПРИМЕРЫ И РАЗБОР РЕШЕНИЙ ЗАДАЧ ТРЕНИРОВОЧНОГО МОДУЛЯ

1. Расчет массовой доли металла в сплаве

Условие задачи: Кусочек нейзильбера массой 2,00 г поместили в раствор гидроксида натрия. В ходе реакции выделилось 0,14 л водорода (н.у.). Вычислите массовую долю цинка в сплаве. Ответ запишите в процентах с точностью до десятых долей.

Шаг первый: запишем уравнение реакции цинка с раствором гидроксида натрия:

Zn + 2NaOH → Na2ZnO2 + H2↑.

Один моль цинка вытесняет из щёлочи один моль водорода.

Шаг второй: найдём количество цинка, которое вытеснило 0,14 л водорода.

Для этого найдём в периодической таблице элементов Д.И. Менделеева молярную массу цинка: М(Zn) = 65 г/моль. При нормальных условиях 1 моль любого газа занимает объём, равный 22,4 л. Составим пропорцию:

65 г цинка вытесняет 22,4 л водорода;

х г цинка вытесняет 0,14 л водорода.

65 : х = 22,4 : 0,14, откуда х = (65·0,14) : 22,4 = 0,41 (г) – масса цинка в сплаве.

Шаг третий: найдём массовую долю цинка в сплаве:

ω = (0,41 : 2,00)*100 = 20,5 (%).

Ответ: 20,5

2. Расчёт массы легирующей добавки

Условие задачи: Для придания стали противокоррозионных свойств в сплав добавляют хром. Сталь марки С1 должна содержать 12% хрома, 1% кремния, 1,5% марганца и 0,2% углерода. Сколько хрома необходимо добавить к железному лому (посторонними примесями пренебрегаем) массой 500 кг, чтобы получить нержавеющую сталь требуемой марки? Ответ записать в килограммах с точностью до десятых долей.

Шаг первый: найдём массовую долю железа в стали марки С1:

Для этого от 100% отнимем массовые доли остальных элементов:

100 – 12 – 1 – 1,5 – 0,2 = 85,3 (%).

Шаг второй: найдём массу одного процента сплава.

Для этого массу железного лома разделим на массовую долю железа:

500 : 85,3 = 5,9 (кг).

Шаг третий: найдём необходимую массу хрома. Для этого массу одного процента сплава умножим на массовую долю хрома в сплаве:

5,9*12 = 70,8 (кг).

Ответ: 70,8

Используемые материалы

Материалы

Обозначения в таблицах

В данном разделе собраны самые распространенные материалы, используемые АО «Армалит» в производстве.

Перейти к нужному разделу можно кликнув по ссылке:

1. Сталь

2. Чугун

3. Цветные сплавы на основе меди

Сталь

Сталью считают сплав железа с углеродом (до 2%). Детали сложной конфигурации, к которым предъявляют повышенные требования по прочности, ударной вязкости или другим свойствам, обычно изготовляют из стали.

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| 25Л | 20Л, 30Л | Сталь для отливок обыкновенная | станины прокатных станов, шкивы, траверсы, поршни, буксы, крышки цилиндров, плиты настильные, рамы рольгангов и тележек, мульды, корпусы подшипников, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С под давлением. | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| 35Л | 30Л, 40Л, 45Л | Сталь для отливок обыкновенная | станины прокатных станов, зубчатые колеса, тяги, бегунки, задвижки, балансиры, диафрагмы, катки, валки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок. | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| 20ГЛ | Сталь для отливок обыкновенная | диски, звездочки зубчатые венцы и др. детали, к которым предъявляются требования по прочности и вязкости, работающие под действием статических и динамических нагрузок | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| 35ХМЛ | 30ХМЛ, 35ХНЛ, 40ХГРЛ | Сталь для отливок обыкновенная | шестерни, крестовины, втулки, зубчатые венцы и другие детали, работающие с повышенными нагрузками и требующие повышенной твердости | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| 12Х18Н9ТЛ | Сталь для отливок с особыми свойствами | различные детали машиностроения, работающие при температуре не выше 700 °С. Сталь жаростойкая до 750 °С, жаропрочная при температуре до 600 °С, аустенитного класса Сталь жаростойкая до 750 °С, жаропрочная при температуре до 600 °С, аустенитного класса | Подробнее |

Чугун

Серый чугун — сплав железа с углеродом, в котором присутствует графит в виде различных включений. Отдельной разновидностью серого чугуна является высокопрочный чугун с графитом глобулярной формы, что достигается путем его модифицирования магнием (Mg), церием (Ce) или другими элементами. Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка) и служит основным материалом для литья.

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| СЧ10 | Чугун серый | для изготовления отливок | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| ВЧ45 | Чугун с шаровидным графитом | для изделий с высокой прочностью и удовлетворительной пластичностью | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| АЧВ-1 | Чугун антифрикционный высокопрочный с шаровидным графитом | для работы в узлах трения с повышенными окружными скоростями в паре с термически обработанным (закаленным или нормализованным) валом. | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| АЧВ-2 | Чугун антифрикционный высокопрочный с шаровидным графитом | для работы в узлах трения с повышенными окружными скоростями в паре с валом, не подвергающимся термической обработке. | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| АЧС-2 | Чугун антифрикционный | для работы в паре с термически обработанным (закаленным или нормализованным) валом | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| АЧС-3 | Чугун антифрикционный серый с пластинчатым графитом | для работы в паре с сырым (в состоянии поставки) или термически обработанным (закаленным или нормализованным) валом. | Подробнее |

Цветные сплавы на основе меди

Существует ряд марок бронз, не содержащих олова. Это двойные или чаще многокомпонентные сплавы меди с алюминием, марганцем, железом, свинцом, никелем, бериллием и кремнием. Величина усадки при кристаллизации у всех этих бронз более высокая, чем у оловянных.

По некоторым свойствам безоловянные бронзы превосходят оловянные. Алюминиевые, кремниевые и особенно бериллиевые бронзы — по механическим свойствам, алюминиевые — по коррозионной стойкости, кремнецинковые — по текучести.

Латунь — это двойной или многокомпонентный сплав на основе меди, где основным легирующим элементом является цинк, иногда с добавлением олова, никеля, свинца, марганца, железа и других элементов.

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| БрА9Ж4Н4Мц1 | Бронза безоловянная литейная | арматура для морской воды | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| БрА9Ж3 | Бронза безоловянная литейная | антифрикционные детали, детали арматуры | Подробнее |

| Марка | Заменитель | Классификация | Применение | Спецификация |

|---|---|---|---|---|

| ЛЦ16К4 | Латунь литейная | для изготовления сложных по конфигурации деталей приборов и арматуры, работающих при температурах до 250°C и подвергающихся гидровоздушным испытаниям; деталей, работающих в морской воде (при обеспечении протекторной защиты) | Подробнее |

расшифровка с таблицей, классификация, от чего зависит, как маркируются конструкционные металлы, сплавы, обозначения, примеры онлайн

Любой мастер, работающий с металлическими изделиями, знает, что такое «марка стали». Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Ее расшифровка позволяет получить представление о химическом составе и физических параметрах, что является основополагающими сведениями для создания каких-либо предметов из металла. Многие считают, что маркировка стали, металлопроката — это сложный процесс, требующий наличия специальных знаний. Однако несмотря на мнимую сложность, разобраться в ней достаточно просто. Для этого потребуется знать лишь принцип ее составления и как она классифицируется, о чем и расскажет данная статья.

Сплав маркируется буквами и цифрами, благодаря чему удается максимально точно установить наличие химических элементов и их объем. На основании этих данных, а также знаний о том, как разные химикаты взаимодействуют с металлической основой, можно с максимальной точностью понять, какие технические свойства относятся к определённой стальной марке.

Разновидности сталей и особенности нанесения маркировочных меток

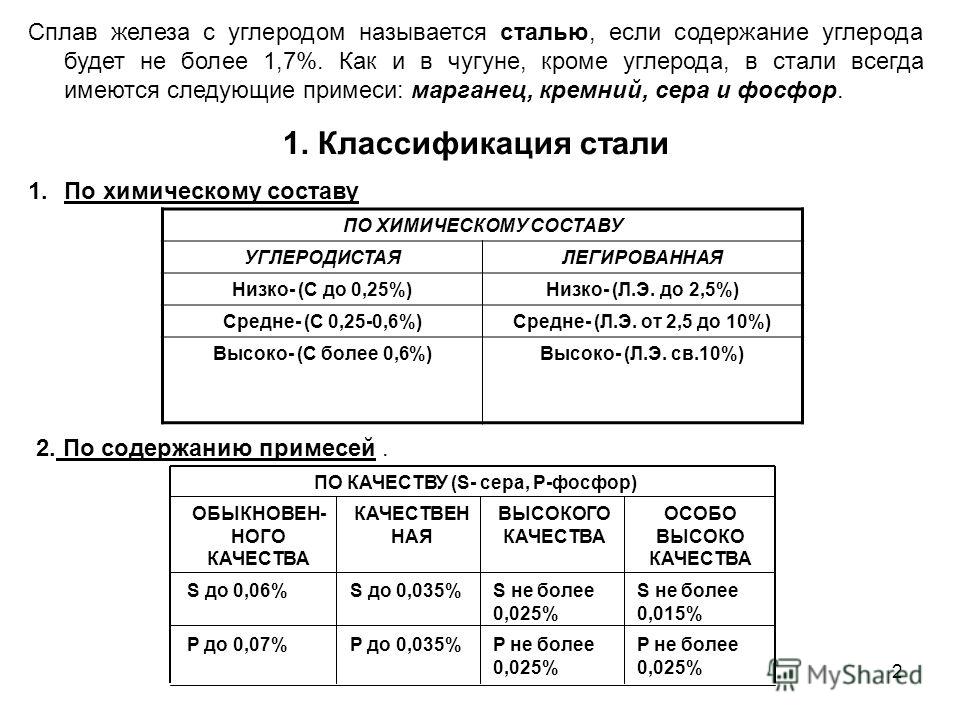

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

Решения для бизнеса | ||

магазины одежда, обувь, продукты,игрушки, косметика, техника Подробнее | склады материальные, внутрипроизводственные,сбытовые и транспортных организаций Подробнее | маркировка табак, обувь, легпром,лекарства Подробнее |

производство мясное, заготовительное, механообрабатывающее,сборочно-монтажное Подробнее | rfid радиочастотная идентификациятоварно-материальных ценностей Подробнее | егаис автоматизация учётных операцийс алкогольной продукцией Подробнее |

Что показывает маркировка

Для того чтобы расшифровать указанную информацию, не требуется обладать профессиональными навыками и специальными знаниями. Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Конструкционная сталь, которая имеет обычное качество, а также не содержит легирующие элементы, получила отметку «Ст». Цифра, расположенная далее, отражает количество углерода. После них могут располагаться буквы «КП», которые оповещают о незаконченном раскислении в печи, поэтому подобный сплав считается кипящим. Если подобной аббревиатуры нет, то он считается спокойным типом.

Маркировка и классификация стали по химическому составу

Как упоминалось ранее, одно из главных разделений этого металлического материала основано на ее химическом составе. Базовыми составляющими материала служат железобетон и углерод (его концентрация меньше 2,14%). На основании концентрации и пропорций используемых добавок на объем железа приходится минимум половина.

На основании уровня содержания углерода стальные изделия делятся.

- Малоуглеродистые — углерод не более 0,25%.

- Среднеуглеродистые — от 0,25 до 0,6%.

- Высокоуглеродистые — от 0,6%.

Повышение углеродного компонента способствует повышению металлической твердости, но одновременно снижает его прочность. Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

Для улучшения эксплуатации сплавов в них добавляются разные химические элементы, после чего они превращаются в легированные стали. Они бывают трёх типов.

- Низколегированные — объем добавок меньше 2,5%.

- Среднелегированные — 2,5-10%.

- Высоколегированные — может достигать 50%.

Марка стали | С% | S<= | Р<= |

Ст 0 | <=0,23 | 0,07 | 0,055 |

Ст 1 | 0,06-0,12 | 0,045 | 0,055 |

Ст 2 | 0,09-0,15 | 0,045 | 0,055 |

Ст 3 | 0,14-0,22 | 0,045 | 0,055 |

Ст 4 | 0,18-0,27 | 0,045 | 0,055 |

Ст 5 | 0,28-0,37 | 0,045 | 0,055 |

Ст 6 | 0,38-0,49 | 0,045 | 0,055 |

Ст 7 | 0,50-0,62 | 0,045 | 0,055 |

По назначению

Обозначения маркировки стали, металлов и сплавов.

- Строительная — низколегированная, отличается хорошей свариваемостью. Главное предназначение заключается в создании строительных элементов.

- Пружинная — имеет отличную упругость, прочность, стойкость к неблагоприятным факторам. Нужен при разработке пружин и рессоров.

- Подшипниковая — не подвержена временному износу, имеет незначительную текучесть. Привлекается для сборки узлов и подшипников разного предназначения.

- Нержавеющая — высоколегированная, хорошо переносит действие коррозии.

- Жаростойкая — способна продолжительное время функционировать при высоких температурных показателях. Используется при разработке двигателя.

- Инструментальная — необходима для создания дерево- и металлообрабатывающих предметов.

- Быстрорежущая — для обрабатывающей металл продукции.

- Цементируемая — нужна для создания деталей и узлов, эксплуатируемых при больших нагрузках даже при значительном поверхностном износе.

По структурному критерию

В понятие «структура» вложено внутреннее металлическое строение, способное значительно измениться при смене термических условий, механических воздействий. Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Форма и размер зерен устанавливается на основании состава и соотношения легирующих добавок, техники изготовления. Основной зерновой частью выступает кристаллическая железная решетка, состоящая из атомов примесей. Стальная структура изменяет свои первичные характеристики при скачках температурных показателей. Подобные изменения носят название фаза, каждая из которых существует в четко ограниченном температурном режиме. Однако присутствие легирующих добавок может сильно сместить границы их перехода.

Выделяют несколько фаз.

- Аустенит. Углеродные атомы располагаются во внутренней кристаллической железной решетке. Ее существование возможно при 1400-700 градусах. Если здесь присутствует 8—20% никелях, то ее можно хранить при комнатных температурных показателях.

- Феррит. Углеродный раствор, имеющий твердую форму.

- Мартенсит. Перенасыщенный раствор, характерный для стали с закалкой.

- Бейнит. Ее формирование связано с практически моментальным понижением аустенита до 200—500 градусов.

Отличительной чертой является примесь феррита и карбида железа.

Отличительной чертой является примесь феррита и карбида железа. - Перлит. Содержит равнозначное количество феррита и карбида. Образование связано с понижением температурного показателя до 727 градусов.

По качественному признаку

Расшифровка маркировки металла невозможна без учета качественных характеристик. Главное влияние на них оказывают смеси, остающиеся при восстановлении Fe из концентратов руды. Как правило, отрицательный эффект появляется за счет присутствия S и P. На основании их концентрации выделяют сталь обычного качества и высококачественную (добавляется буква А). Для последней категории характерно минимальное наличие фосфора (до 0,025%).

По методу раскисления

Из-за выплавки в стальном изделии остается определенное количество О2 в окиси Fe. Для уменьшения его концентрации и железного восстановления используется реакция раскисления. Ее суть заключается в добавлении в расплавленный металл соединения с высокой степенью активности. Из-за контакта этих элементов происходит кислородное высвобождение и реакция с углеродом (С), после чего формируется углекислый газ (СО2), выделяющийся пузырьками.

На основании числа раскислителей и длительности процесса выделяют 2 типа окончательного сплава.

- Кипящий — повышен выход готовых изделий, имеющих низкое качество.

- Спокойный — прошедший через все раскисляющие стадии. Отличительной чертой служит высокое качество и завышенная цена, обоснованная соответствующей ценой на реагенты.

- Полуспокойный — промежуточная разновидность, имеющая оптимальную цену и качественные характеристики.

Маркировка сталей с расшифровкой в таблице — примеры по отечественным стандартам

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Обозначение изделий с легирующими деталями

Для того чтобы маркировка сталей 10, 20 в полной мере демонстрировала свои технические характеристики, для легирующих добавок используется буквенное нанесение. Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Как правило, русские буквы соответствуют названиям элементов. Однако есть и исключения, так как существуют нюансы, при которых наблюдается начало с одной буквы. Для лучшего понимания была разработана следующая таблица:

Обозначение | Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

Х | Cr | Хром | А | N | Азот |

С | Si | Кремний | Н | Ni | Никель |

Т | Ti | Титан | К | Co | Кобальт |

Д | Cu | Медь | М | Mo | Молибден |

В | Wo | Вольфрам | Б | Nb | Ниобий |

Г | Mn | Марганец | Е | Se | Селен |

Ф | W | Ванадий | Ц | Zn | Цирконий |

Р | B | Бор | Ю | Al | Алюминий |

В ней существует только 2 неметалла — кремний и азот, а углерод отсутствует. Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Углеродная примесь есть в любой стальной разновидности, поэтому обозначение необходимо только для его содержания.

Маркировка по цветам

Этот способ используется для указания проката. Это оптимальный метод хранения материалов в складских помещениях и при транспортировке. Установка отметок осуществляется в виде точек и полос, которые выполнены из несмываемых цветных материалов. Выбор цветового оттенка главным образом основывается на предназначении. При этом ее группа и степень раскисления не берётся в учёт.

Примеры

Любой специалист должен с легкостью определять стальную марку и ее принадлежность к определенному виду. Запомнить эти показатели наизусть практически невозможно, а таблица нередко находится далеко в самый нужный момент. Решить подобную проблему можно с помощью приведенных ниже примеров, которые смогут более подробно и наглядно разъяснить информацию.

Конструкционная сталь без легирующих добавок указывается как «Ст». Указанные дальше цифры отображают углерод, который исчисляется сотыми процентными долями. Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Маркировка конструкционных сталей имеет несколько особенностей. Например, в марке 09Г2С 0,09% углеродной смеси, а легирующих элементов — максимум 2,5%. Схожие маркировочные отметки 10ХСНД и 15ХСНД имеют отличия в объеме углерода, а число легирующих деталей меньше 1%. Именно на основании этих данных после буквенных обозначений не наносятся цифры.

Элемент | Обозначение | Хим. знак | Влияние элемента на свойства металлов и сплавов |

Никель | Н | Ni | Придание коррозийной устойчивости. Усиление прокаливаемости. |

Хром | Х | Cr | Повышение прочности и текучести. |

Алюминий | Ю | Al | Многократное повышение прочности. |

Титан | Т | Ti | Усиление жаропрочности и кислотоустойчивости. |

20Х, 30Х, 50Х и т.д. Этим методом указываются конструкционные легированные стальные изделия с преобладающим числом хрома. Цифра, стоящая вначале, отражает углеродное количество в конкретном сплаве. Следом располагается цифра, обозначающая часть легирующего элемента. Если он отсутствует, то его объём будет до 1,5%.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

1.4034 | X46Cr17 | (420) | 40X13 | |

1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

1. | X5CrNl18-10 | 304 | SUS 304 | 08X18h20 |

1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18h22 |

1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18h21 |

1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18h20T |

1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17h23M2T |

Жаропрочные марки

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

1. | X12CrNiTi18-9 | 321 H | 12X18h20T | |

1.4845 | X12CrNi25-21 | 310 S | 20X23h28 |

Быстрорежущие марки

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

РО М2 СФ10-МП | — — | A11 | |

Р2 М9-МП | S2-9-2 1.3348 | M7 | |

Р2 М10 К8-МП | S2-10-1-8 1. | M42 | |

Р6 М5-МП | S6-5-2 1.3343 | M2 | |

Р6 М5 К5-МП | S6-5-2-5 1.3243 | — | |

Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 | |

Р6 М5 Ф4-МП | — — | М4 | |

Р6 М5 Ф3 К8-МП | — — | М36 | |

Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — | |

Р6 М5 Ф3 К9-МП | — — | М48 | |

Р12 М6 Ф5-МП | — — | М61 | |

Р12 Ф4 К5-МП | S12-1-4-5 1. | — | |

Р12 Ф5 К5-МП | — — | Т15 | |

Р18-МП | — — | Т1 | |

Конструкционные

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | С10Е 1.1121 | 1010 | |

10ХГН1 | 10 ХГН1 1.5805 | — | |

14 ХН3 М | 14 NiCrMo1-3-4 1. | 9310 | |

15 | C15 E 1.1141 | 1015 | |

15Г | C16 E 1.1148 | 1016 | |

16ХГ | 16 MnCr5 1.7131 | 5115 | |

16ХГР | 16Mn CrB5 1.7160 | — | |

16ХГН | 16NiCr4 1.5714 | — | |

17 Г1 С | S235J2G4 1.0117 | — | |

17 ХН3 | 15NiCr13 1.5752 | Е3310 | |

18 ХГН | 18CrMo4 1. | 4120 | |

18 Х2 Н2 М | 18CrNiMo7-6 1.6587 | — | |

20 | C22E 1.1151 | 102— | |

Базовый сортамент нержавеющих марок

СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

03 X17 h24 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 X18 h21 | 1.4396 | X2 CrNiMo 19-11 | 304 L |

03 X18 h29 T-У | 1. | — | — |

06 Xh38 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 X18 h21 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 X12 T1 | 1.4512 | X6 CrTi 12 | 409 |

08 X13 | 1.400 | X6 Cr 13 | 410S |

08 X17 h23 M2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 X17 h23 M2 T | 1.4571 | X6CrNiMoTi 17-12-2 | 316Ti |

08 X17 T | 1. | X6 XrTi 17 | 430Ti |

08 X18 h20 | 1.4301 | X5 CrNi 18-10 | 304 |

08 X18 h22 T | 1.4541 | X6 CrNiTi 18-19 | 321 |

10 X23 h28 | 1.4842 | X12 CrNi 2529 | 310S |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | |

Страны СНГ ГОСТ | Евронормы | |

ШХ4 | 100Cr2 1.3592 | 50100 |

ШХ15 | 100Cr6 1. | 52100 |

ШХ15 СГ | 100CrMn6 1.3529 | А 485 (2) |

ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 1.5023 | — | |

50 ХГФА | 50CrV4 1.8159 | 6150 | |

52 ХГМФА | 51CrMoV4 1.7701 | — | |

55 ХС2 А | 54SSlCr6 1.7102 | — | |

55 ХГА | 55Cr7 1. | 5147 | |

60 С2 ХГА | 60SiCR7 1.7108 | 9262 | |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Стандарты СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 1.7380 | F22 | |

13 ХМ | 13CrMo4-4 1.7335 | F12 | |

14 ХМФ | 14MoV6-3 1.7715 | — | |

15 М | 15Mo3 1. | F1 | |

17 Г | 17Mn4 1.0481 | — | |

20 | C22.8 1.0460 | — | |

20 Г | 20Mn5 1.1133 | — | |

20 Х11 МНФ | X20CrMoV12-1 1.4922 | — | |

Расшифровка

Чтобы не встреться с различными сложностями при расшифровке обозначений, необходимо знать не только от чего зависит маркировка стали, но и классификацию. Определенные стальные категории обладают специальными маркировочными отметками. Они обозначаются буквами, благодаря чему можно легко понять ее принадлежность и примерный состав. Например:

Например:

- «Ш». Такой вид крайне важен для создания подшипников. После буквы находятся цифры, помогающие понять количество добавок;

- «К». Если она находится после первых цифровых отметок, то можно утверждать, что сталь является конструкционной нелегированной, которая нужна при изготовлении сосудов и паровых котлов;

- «Л». Эта приставка служит индексом улучшенных литерных качеств;

- «У». Обозначает нелегированную инструментальную сталь и ставится в начало;

- «Р». Это быстрорежущаяся категория. Сразу после буквы наносится цифра, позволяющая судить о количестве вольфрама.

Определенные сложности возникают при выборе строительной стали, которая обозначается литерой «С». В этих видах используется дополнительные буквы: Т — термоупрочненный прокат, К — разновидность, устойчивая к коррозии, Д — сплав с высокой концентрацией меди.

Маркировочные особенности есть у нелегированной электротехнической стали, которую нередко носят название чистое техническое железо. Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Их маленькое электрическое сопротивление достигается благодаря незначительному наличию углерода (меньше 0,04%).

Решения для бизнеса | ||

магазины одежда, обувь, продукты,игрушки, косметика, техника Подробнее | склады материальные, внутрипроизводственные,сбытовые и транспортных организаций Подробнее | маркировка табак, обувь, легпром,лекарства Подробнее |

производство мясное, заготовительное, механообрабатывающее,сборочно-монтажное Подробнее | rfid радиочастотная идентификациятоварно-материальных ценностей Подробнее | егаис автоматизация учётных операцийс алкогольной продукцией Подробнее |

Как маркируются стали обыкновенного качества

Этот вид стали — басовый материал, в обязательном порядке присутствующий в машиностроении и строительных металлоконструкций. С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

С учетом ГОСТ 380-2005 она производится из следующих марок: Ст0, Ст1кп, Ст3кп, Ст1пс, Ст5Гпс и т.д. Буквенное сочетание «Ст» отражает непосредственно сталь, а цифры — условный номер марки. Приставки «пс», «кп» и «сп» отражают степень раскисления. «Г» — это отметка о большом содержании марганца.

Видео

Умение дифференцировать маркировочные отметки, нанесённые на любое стальное изделие, пригодится не только специалистам, которым это необходимо для реализации профессиональной деятельности, но и простым людям, часто работающим с этим материалом. Несмотря на то что, на первый взгляд, это может показаться сложным для изучения, достаточно потратить немного времени и получится полностью разобраться в данной теме. Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Полученные знания можно запросто применять на практике, благодаря чему значительно повышается продуктивность и эффективность. Это поможет избежать ошибок и сделать правильный выбор стали, полностью удовлетворяющий требования покупателя.

Расшифровка маркировки стали онлайн — это отличный выход для тех, кто не располагает свободным временем. С помощью этой функции можно вручную ввести маркировочные сведения, после чего отобразится детальное описание с указанием всех технических характеристик. Представленные сведения в полной мере соответствуют действительности, поэтому можно не беспокоиться за предоставление ложной информации. Также можно обратиться в компанию Cleverence, реализующую качественную продукцию на протяжении многих лет. Квалифицированные сотрудники, широкий спектр услуг и ответственный подход к каждому клиенту — это далеко не полный список преимуществ, которые отличают ее от конкурентов и аналоговых компаний.

Количество показов: 67382

Классификация металлов и их сплавов контрольная по химии

Черные металлы чаще всего имеют темно-серый цвет, большую

плотность (кроме щелочно-земельных), высокую температуру плавления,

относительно высокую твердость. Наиболее типичным металлом этой группы

Наиболее типичным металлом этой группы

является железо.

Цветные металлы чаще всего имеют характерную окраску: красную,

желтую и белую. Обладают большой пластичностью, малой твердостью,

относительно низкой температурой плавления. Наиболее типичным

элементом этой группы является медь.

Черные металлы в свою очередь можно подразделить следующим

образом:

1. Железные металлы – железо, кобальт, никель (так называемые

ферромагнетики) и близкий к ним по свойствам марганец. Co, Ni, Mu часто

применяют как добавки к сплавам железа, а также в качестве основы для

соответствующих сплавов, похожих по своим свойствам на

высоколегированные стали.

2. Тугоплавкие металлы, температура плавления которых выше, чем

железа (т.е. выше 1539С). Применяют как добавки к легированным сталям, а

также в качестве основы для соответствующих сплавов. К ним относят: Ti, V,

Cr, Zr, Nb, Mo, Tc (технеций), Hf (гафий), Ta(тантал), W, Re (рений).

3. Урановые металлы – актиниды, имеющие преимущественное

применение в сплавах для атомной энергетики. К ним относят: Ас(актиний),

Th(торий), U(уран), Np(нептуний), Pu(плутоний), Bk(берклий), Cf

(калифорний), Md(менделевий), No(нобелий) и др.

4. Редкоземельные металлы (РЗМ) – La(лантан), Ce(церий),

Nd(неодим), Sm(санарий), Eu(европий), Dy(диспрозий), Lu(лютеций), Y

(иттрий), Sc(сландий) и др., объединяемые под названием лантаноидов. Эти

металлы обладают весьма близкими химическими свойствами, но довольно

различными физическими (Тип. и др.). Их применяют как присадки к

сплавам других элементов. В природных условиях они встречаются вместе и

трудно разделимы на отдельные элементы. Обычно используется смешанный

сплав – 40–45% Се (церий) и 40–45% всех других РЗМ.

Сплавы. 9 класс. Разработка урока

Цель урока:

- Дат ь понят ие о сплавах, их классификацией и свойст вах;

- Познакомить с важнейшими сплавами их значением в жизни

- общест ва и преимущест вом сплавов перед чист ыми мет аллами;

- Обучать и развивать умение делат ь выводы;

- Прививат ь и развиват ь навыки делового общения;

- Развитие логического мышления;

- Развивать кругозор;

- Обучать и развивать умение самостоятельного поиска необходимой информации;

- Развивать умение делать выводы, работать в коллективе, говорить на публике;

- Воспитание эстетического вкуса

Оборудование и материалы: Коллекции сплавов цветных и черных металлов (чугуны и стали, алюминий, медь), изделия из сплавов. Компьютер, мультимедийный проектор.

Компьютер, мультимедийный проектор.

Методы урока: Объяснение, рассказ, беседа, самостоятельная работа с учебником.

Тип урока: комплексный.

Дополнительное задание: за 2 – 3 недели до урока дается задание найти информацию о сплавах и сделать сообщение по плану:

- История создания

- Состав сплава

- Его свойства

- Применение

|

Этап урока |

Действия учителя |

Действия учащихся |

|

|

|

|

Вступительное слово учителя: Здравствуйте! Мы изучали с вами свойства металлов, особенности их строения, типа связи. Пришло время перейти к изучению новой способности металлов: образованию сплавов. Открываем тетради, записываем тему урока: «СПЛАВЫ».

Пришло время перейти к изучению новой способности металлов: образованию сплавов. Открываем тетради, записываем тему урока: «СПЛАВЫ».

Но прежде чем прис тупить к изучению нового материала. Повторим ранее изученный. Часть учащихся работает по карточкам с заданиями разного уровня. Уровень 1 – на «3», уровень 2 – на «4», уровень 3 – на «5». Уровень выбираем самостоятельно. (См. приложение)

Остальные беседуют со мной, получая за верный ответ карточки, по сумме которых мы выставляем оценки.

Вопросы для обсуждения:

- Где элементы – металлы расположены в периодической системе?

- К каким электронным семействам относятся элементы – металлы?

- Сколько электронов имеют атомы металлов на внешнем электронном слое?

- Что называется металлической связью?

- Чем обусловлены физические свойства металлов?

- Какими физическими свойствами характеризуются металлы?

- Почему в химических реакциях металлы выступают в роли восстановителей?

- Какие химические свойства характерны для металлов?

- Как реагируют металлы с кислотами?

- Как определить активность металла?

(Задания разных уровней приведены в приложении. )

)

Но в реальной жизни металлы в чистом виде встречаются редко, а в основном мы имеем дело со сплавами. Поэтому запишите тему урока: «Сплавы». И на этом уроке мы поговорим о сплавах, их особенностях, классификации, значением и применением в жизни общества. И в конце урока вы должны будете ответить на один вопрос: «Почему с течением времени человечество перешло от использования чистых металлов к использованию сплавов?»

Давайте подумаем, с чем ассоциируется у вас слово сплав. (Сплавление чего-либо между собой). Совершенно верно. А на основании этого попробуйте дать определение металлического сплава. Если затрудняетесь, откройте ваши учебники на странице 267. (Металлические сплавы – материалы с металлическими свойствами, состоящие из двух и более компонентов, из которых хотя бы один – металл).

Как вы думаете, как получают сплавы? (Смешиванием различных металлов в расплавленном состоянии). Хочу заметить, что в результате затвердевания смеси, возможно, образование нескольких видов сплавов.

Виды сплавов |

Характеристика |

Пример |

|

Твердые растворы |

Расплавленные металлы смешиваются в любых отношениях |

Ag иCu; Ag и Au; Cu и Ni |

|

Механическая смесь |

При охлаждении смеси расплавленных металлов образуется сплав, состоящих из мельчайших отдельных кристалликов каждого металла |

Pb и Sn; Pb и Ag; Bi и Cd |

|

Интерметаллиды |

Расплавленные металлы образуют между собой химические соединения |

Cu и Zn; Ca и Sb; Pb и Na |

- Твердые растворы: они получаются, если расплавленные металлы неограниченно растворяются друг в друге, то есть смешиваются в любых соотношениях.

Компонентами могут быть металлы, кристаллические решетки которых одного типа, а атомы мало различаются по размеру. Например, золото и серебро, серебро и медь, медь и никель. Такие сплавы содержат в узлах кристаллической решетки атомы обоих металлов, а потому они однородны. По сравнению с чистыми металлами, из которых они состоят, такие сплавы имеют более высокую прочность, твердость и химическую стойкость; они пластичны и хорошо проводят электрический ток.

Компонентами могут быть металлы, кристаллические решетки которых одного типа, а атомы мало различаются по размеру. Например, золото и серебро, серебро и медь, медь и никель. Такие сплавы содержат в узлах кристаллической решетки атомы обоих металлов, а потому они однородны. По сравнению с чистыми металлами, из которых они состоят, такие сплавы имеют более высокую прочность, твердость и химическую стойкость; они пластичны и хорошо проводят электрический ток. - Механическая смесь металлов: Расплавленные металлы смешиваются между собой в любых соотношениях, но при охлаждении образуется не твердый раствор, а сплав, состоящий из мельчайших отдельных кристалликов каждого из металлов. Например, свинца и олова, свинца и серебра, висмута и кадмия.

- Интерметаллиды: такие сплавы получаются, если расплавленные металлы вступают во взаимодействие и образуют между собой химические соединения. Например, медь и цинк, Кальций и сурьма, свинец и натрий. Некоторые сверхтвердые сплавы получают методом порошковой металлургии, когда смесь порошков металлов прессуется под большим давлением с последующим спеканием ее при высокой температуре.

Но это не единственный признак классификации сплавов. Если составлять полную классификацию, то она будет выглядеть следующим образом:

Но это не единственный признак классификации сплавов. Если составлять полную классификацию, то она будет выглядеть следующим образом:

По строению:

- Механическая смесь

- Твердый раствор

- Интерметаллическая смесь

По структуре

- Гомогенные

- Гетерогенные

По основному компоненту

- Черные

- Цветные

По числу компонентов

- Двойные

- Тройные

- Многокомпонентные

По свойствам

- Тугоплавкие

- Легкоплавкие

- Коррозионно-устойчивые

Ну а теперь самое время заслушать те сообщения, которые вы подготовили. В ходе рассказов вы будьте внимательны, смотрите на экран, в свои учебники, в коллекции на ваших с толах, а так же не забывайте заполнять таблицу:

Название сплава |

Состав |

Основные свойства |

Применение |

|

Латунь |

Медь, цинк 30–35% |

Пластичность |

Изготовление приборов и предметов быта |

|

Нихром |

Никель 67%, хром 15%, марганец 1,5 % |

Большое электрическое сопротивление, жаропрочность |

Изготовление электронагревательных приборов |

- Историками установлено, что в период Древнего царства в Египте ремесленники применяли только медные инструменты.

Но некоторые свойства меди не удовлетворяли потребности мастеров, поэтому с конца 4-го тысячелетия до нашей эры стали появляться бронзовые изделия. Ее секрет раскрыли китайцы, впервые ее получившие. С этого момента начинается в истории бронзовый век. Бронза сплав меди с оловом, иногда в нее добавляют цинк, свинец, алюминий, марганец, фосфор и кремний. Добавки влияют на свойства сплава. Так количество олова меняется от 5 до 25%, если его больше сплав становится хрупким. Фосфор добавляется для предотвращения окисления олова до оловянной кислоты. А свинец добавляется для жесткости. Наряду с изготовлением орудий труда и изделий культового назначения уже в глубокой древности из бронзы начали отливать скульптуру. Первая из них появилась в 3 тысячелетии до нашей эры в Месопотамии. Это была статуя местного божества. В России из бронзы лились даже колокола. Из нее отлиты знаменитые Царь – колокол и Царь – пушка. Бронза относится к интерметаллидам.

Но некоторые свойства меди не удовлетворяли потребности мастеров, поэтому с конца 4-го тысячелетия до нашей эры стали появляться бронзовые изделия. Ее секрет раскрыли китайцы, впервые ее получившие. С этого момента начинается в истории бронзовый век. Бронза сплав меди с оловом, иногда в нее добавляют цинк, свинец, алюминий, марганец, фосфор и кремний. Добавки влияют на свойства сплава. Так количество олова меняется от 5 до 25%, если его больше сплав становится хрупким. Фосфор добавляется для предотвращения окисления олова до оловянной кислоты. А свинец добавляется для жесткости. Наряду с изготовлением орудий труда и изделий культового назначения уже в глубокой древности из бронзы начали отливать скульптуру. Первая из них появилась в 3 тысячелетии до нашей эры в Месопотамии. Это была статуя местного божества. В России из бронзы лились даже колокола. Из нее отлиты знаменитые Царь – колокол и Царь – пушка. Бронза относится к интерметаллидам. - Латунь является сплавом, состоящим из меди и цинка, причем процент цинка может достигать 50%.

Иногда в него добавляют олово, марганец, алюминий, свинец, кремний, но их количество колеблется от 0.08 до 1.2 %. Данный сплав обладает хорошими механическими свойствами, устойчив к коррозии, легко обрабатывается. Открытие латунного сплава связано с кораблестроением. До открытия латуни суда смолили, но такой защиты было не достаточно. И борта стали обивать латунными пластинами, которые не боятся контакта с водой. Помимо защиты, пластины просто красивы, так как сплав имеет красивый желто – золотистый цвет. В современной промышленности латунь применяется для изготовления водопроводных кранов, любых предметов находящихся в тесном контакте с водной средой.

Иногда в него добавляют олово, марганец, алюминий, свинец, кремний, но их количество колеблется от 0.08 до 1.2 %. Данный сплав обладает хорошими механическими свойствами, устойчив к коррозии, легко обрабатывается. Открытие латунного сплава связано с кораблестроением. До открытия латуни суда смолили, но такой защиты было не достаточно. И борта стали обивать латунными пластинами, которые не боятся контакта с водой. Помимо защиты, пластины просто красивы, так как сплав имеет красивый желто – золотистый цвет. В современной промышленности латунь применяется для изготовления водопроводных кранов, любых предметов находящихся в тесном контакте с водной средой. - Мельхиор представляет собой соединение меди и никеля, причем процент никеля составляет 29 – 33%, иногда с добавлением серебра. Был получен с целью создания боле дешевой альтернативы серебру, и в отличие от первого не стирается, так как более прочный. Мельхиор служит материалом получения посуды, столовых приборов, из него чеканили монеты.

Это прочный материал, легкий в обработке.

Это прочный материал, легкий в обработке. - Дюралюминий состав из алюминия и меди 6 – 8%. С добавками магния, марганца, кремния. Медь добавлена в сплав для придания ему большей мягкости, что упрощает его обработку, а так же для прочности. Используется как строительный материал, для изготовления легких и прочных конструкций, а так же в современном самолетостроении.

- Чугун сплав железа и углерода (2–4.5%), с добавками марганца до 3%, кремния до 4.5%, серы до 0.08%, фосфора до 2.5%. чугун сыграл важную роль в развитии изобразительного искусства и архитектуры. В России его применение в архитектуре началось с литых столбов, которые производили заводы Демидова на Урале. Изобретение данного сплава стало причиной революции в мостостроении. Вообще, литье из чугуна – самостоятельный вид искусства. Особо почетное место в «чугунном кружеве» принадлежит Воронихинской решетке у Казанского собора. Отлитая в 1811 году она до сих пор является украшением центра города. Но данный сплав, в силу коррозионной стойкости и прочности применяется и для изготовления кухонной утвари.

- Сталь сплав железа и углерода (0.04 – 2%), и добавок марганца(0.1 – 1%), кремния(0.4%), серы(0.08%), фосфора(0.09%), если сталь легированная, то в нее добавлены хром и никель. Сталь — основа современной техники. Она прочная, легкая, коррозионностойкая. В старину она считалась драгоценным металлом. Из нее в первую очередь делали оружие. Самым знаменитым был булат. Его родина – Индия. До 19 века сталь считалась исключительно оружейным сплавом, но в 1830 году в Англии из нее стали делать бытовые предметы: шкатулки, подносы, портсигары. В 20 веке из стали начали изготавливать светильники, и даже барельефы. Сталь с различными видами обработки может иметь золотой, красный, синий, зеленый, оранжевый цвет.

- Нихром состоит из никеля до 78% и хрома. Выдумка современных мастеров. Поскольку данный сплав является жаропрочным и обладает низкой теплопроводностью, а так же высокой сопротивляемостью электричеству, то из него изготовляют современную кухонную посуду, а так же детали электронагревательных приборов.

- Существует огромное количество ювелирных сплавов:

- Ювелирное золото сплав, содержащий от 58 до 96% золота и медь

- Ювелирное серебро содержит серебро 98% и никель

- Белое золото, состоящее из золота и никеля

Слово учителя: Спасибо! А теперь попробуйте ответить на основной вопрос нашего урока: «Почему же люди стали использовать сплавы?»

Учащиеся высказывают различные предположения, но в конечном итоге должны сделать следующие выводы:

- Сплавы обладают различными свойствами, поэтому есть возможность создать сплав с нужными свойствами.

- Не смотря на то, что в состав сплавов входят металлы, обладающие определенным набором свойств (металлический блеск, высокая электро- и теплопроводность, ковкость, пластичность), но свойства сплава сильно отличаются от свойств компонентов, входящих в него, что особенно ценно.

Слово учителя: Сплавы состоят из металлов, которые в его составе сохраняют свои химические свойства. Например, взаимодействие с кислотами. Этот факт позволяет установить качественный состав сплава. И это мы проверим с помощью расчетных задач.

Например, взаимодействие с кислотами. Этот факт позволяет установить качественный состав сплава. И это мы проверим с помощью расчетных задач.

Часть из них мы решим в классе, а часть пойдут в качестве домашнего

задания:

- При действии избытка соляной кислоты на 60 граммов сплава меди и цинка выделился газ объемом 1.12 литра. Найдите массовые доли металлов в сплаве.

- При действии соляной кислоты на 500 граммов сплава серебра и магния выделился газ, объемом 112 литров. Найдите массовые доли металлов в сплаве.

- При действии разбавленной серной кислоты на 10 граммов сплава меди и алюминия, выделился газ, объемом 1.24 литра. Найдите массовые доли металлов в сплаве.

В конце урока проводится оценивание деятельности учащихся и класса в целом, а так же сбор тетрадей некоторых школьников, с целью проверки правильности решения задач.

Домашнее задание: Параграф 74, задачи

- Тугоплавкий металл вольфрам – неизменный материал для изготовления нитей накаливания, а карбид вольфрама состава WC – основа твердого сплава «Победит, из которого изготавливают сверла.

Для получения порошкообразного вольфрама используют восстановление оксида вольфрама водородом. Рассчитайте тепловой эффект реакции, если на получение 1 кг. Вольфрама этим способом было потрачено 636 кДж теплоты. WO3 +2H2 = W + 3H2O

Для получения порошкообразного вольфрама используют восстановление оксида вольфрама водородом. Рассчитайте тепловой эффект реакции, если на получение 1 кг. Вольфрама этим способом было потрачено 636 кДж теплоты. WO3 +2H2 = W + 3H2O - Выплавка свинца, вероятно, была одним из первых металлургических процессов. В качестве природного сырья чаще всего использовали Галенит – природный сульфид свинца, который сначала обжигали, получая оксид свинца (II), а затем восстанавливали углем. Определите массу угля, необходимого для получения 40 кг. Свинца, если практический выход процесса восстановления равен 20%.

Пользуясь дополнительной литературой, заполните схему – применение сплавов в различных отраслях.

Итог урока.

Как бы вы, продолжили фразу:

- Сегодня на уроке…

- Теперь я знаю…

- Мне на уроке…

- попробуйте определить настроение сегодняшнего урока, выберите его (на доске появляются «рожицы» с разным выражением): если вам было комфортно, понятно, то «рожица» 1, если настроение не изменилось – 2, если ухудшилось – 3.

__

__

Легирование стали — элементы, классификация, применение, марки

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода; - ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Металлы в архитектуре города: монумент «Рабочий и колхозница»

Авторы:

Марина Алексеевна Усиченко, Валентин Евгеньевич Никитин.

Возрастной диапазон урока:

9-й класс.

Изучаемые элементы содержания образования:

химический элемент железо, строение атома железа, простое вещество железо, сплавы железа, классификация сплавов железа, коррозионная устойчивость железа и его сплавов.

Место проведения урока:

Музейно-выставочный центр «Рабочий и колхозница».

Адрес: Москва, Проспект Мира, д. 123Б.

Проезд: ст. м.«ВДНХ».

Сайт:http://moscowmanege.ru/ru/o-ploshhadke-rabochij-i-kolxoznica/

Форма проведения урока:

урок с элементами поисково-исследовательской деятельности

Галерея изображений:

Свободное описание урока:

Урок проводится на территории музейно-выставочного центра «Рабочий и колхозница». Данный урок целесообразно проводить при изучении темы «Металлы». Урок дает возможность подробнее познакомиться с особенностями выбора определённого металла на основании его физических и химических свойств, коррозионной устойчивости для создания определённого изделия, учитывая условия его эксплуатации, а также показать прикладную роль химии. Изучение учащимися монумента «Рабочий и Колхозница» позволяет расширить их представления об эпохе социализма и о важных событиях, произошедших в этот исторический период. Урок направлен на формирование у учащихся метапредметных умений при изучении известных исторических объектов с различных точек зрения. На этапе подготовки к уроку учащиеся распределяются на три группы для подготовки экскурсий по следующим темам: «История создания монумента и исторические события этого периода»; «Железо – химический элемент и простое вещество»; «Сплавы железа и их коррозионная устойчивость». Каждая группа представляет сообщение по выбранной теме, что позволит остальным учащимся ответить на вопросы рабочего листа. Ситуационные и дополнительные задания, тесты могут быть предложены в качестве домашнего задания.

Урок направлен на формирование у учащихся метапредметных умений при изучении известных исторических объектов с различных точек зрения. На этапе подготовки к уроку учащиеся распределяются на три группы для подготовки экскурсий по следующим темам: «История создания монумента и исторические события этого периода»; «Железо – химический элемент и простое вещество»; «Сплавы железа и их коррозионная устойчивость». Каждая группа представляет сообщение по выбранной теме, что позволит остальным учащимся ответить на вопросы рабочего листа. Ситуационные и дополнительные задания, тесты могут быть предложены в качестве домашнего задания.

Приложения:

- Коллекция элементов

- Текстовые материалы учителя

- Текстовые материалы для учеников

- Технологическая карта

- Задание

- Кейсы

- Тесты

- Ссылки

- Список литературы

Содержание углерода, классификации сталей и легированные стали

Как правило, углерод является наиболее важным коммерческим стальным сплавом. Увеличение содержания углерода увеличивает твердость и прочность и улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за его тенденции к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда дело касается товарной стали.

Увеличение содержания углерода увеличивает твердость и прочность и улучшает прокаливаемость. Но углерод также увеличивает хрупкость и снижает свариваемость из-за его тенденции к образованию мартенсита. Это означает, что содержание углерода может быть как благословением, так и проклятием, когда дело касается товарной стали.

И хотя есть стали с содержанием углерода до 2 процентов, они являются исключением.Большая часть стали содержит менее 0,35 процента углерода. Чтобы представить это в перспективе, имейте в виду, что это 35/100 от 1 процента.

Теперь любую сталь с содержанием углерода от 0,35 до 1,86 процента можно упрочнить с использованием цикла термо-закалка-отпуск. Большинство коммерческих сталей подразделяются на одну из трех групп:

- Обычные углеродистые стали

- Низколегированные стали

- Высоколегированные стали

Обычные углеродистые стали

Эти стали обычно представляют собой железо с содержанием углерода менее 1%, плюс небольшое количество марганца, фосфора, серы и кремния. Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Свариваемость и другие характеристики этих сталей в первую очередь зависят от содержания углерода, хотя легирующие и остаточные элементы оказывают незначительное влияние.

Обычные углеродистые стали подразделяются на четыре группы:

- Низкие

- Средние

- Высокие

- Очень высокие

Низкие . Часто называемые мягкими сталями, низкоуглеродистые стали содержат менее 0,30 процента углерода и являются наиболее часто используемыми марками. Они хорошо обрабатывают и сваривают и более пластичны, чем стали с более высоким содержанием углерода.

Средний . Среднеуглеродистые стали содержат от 0,30 до 0,45 процента углерода. Повышенное содержание углерода означает повышение твердости и прочности на разрыв, снижение пластичности и более сложную обработку.

Высокая . Эти стали с содержанием углерода от 0,45 до 0,75 процента могут быть трудными для сварки. Предварительный нагрев, последующий нагрев (для контроля скорости охлаждения), а иногда даже нагрев во время сварки становятся необходимыми для получения приемлемых сварных швов и контроля механических свойств стали после сварки.

Очень высокий . Высокоуглеродистые стали с содержанием углерода до 1,50% используются для изготовления изделий из твердой стали, таких как металлорежущие инструменты и пружины грузовых автомобилей. Как и высокоуглеродистые стали, они требуют термической обработки до, во время и после сварки для сохранения своих механических свойств.

Низколегированные стали

Когда эти стали предназначены для сварных работ, их содержание углерода обычно ниже 0,25 процента и часто ниже 0,15 процента. Типичные сплавы включают никель, хром, молибден, марганец и кремний, которые повышают прочность при комнатной температуре и повышают ударную вязкость при низких температурах.

Эти сплавы в правильном сочетании могут улучшить коррозионную стойкость и повлиять на реакцию стали на термическую обработку. Но добавленные сплавы также могут отрицательно повлиять на склонность к растрескиванию, поэтому рекомендуется использовать с ними процессы сварки с низким содержанием водорода. Также может потребоваться предварительный нагрев. Это можно определить с помощью формулы эквивалента углерода, которую мы рассмотрим в одном из следующих выпусков.

Также может потребоваться предварительный нагрев. Это можно определить с помощью формулы эквивалента углерода, которую мы рассмотрим в одном из следующих выпусков.

Высоколегированные стали

По большей части мы говорим здесь о нержавеющей стали, наиболее важной коммерческой высоколегированной стали.Нержавеющие стали содержат не менее 12 процентов хрома, и многие из них имеют высокое содержание никеля. Три основных типа нержавеющей стали:

- Аустенитная

- Ферритная

- Мартенситная

Мартенситная нержавеющая сталь составляет марки столовых приборов. Они имеют наименьшее количество хрома, обладают высокой способностью к закалке и требуют предварительного и последующего нагрева при сварке, чтобы предотвратить растрескивание в зоне термического влияния (HAZ).

Ферритные нержавеющие стали содержат от 12 до 27 процентов хрома с небольшим количеством аустенитообразующих сплавов.

Аустенитная нержавеющая сталь обеспечивает отличную свариваемость, но аустенит нестабилен при комнатной температуре. Следовательно, для стабилизации аустенита необходимо добавлять специальные сплавы. Наиболее важным стабилизатором аустенита является никель, а другие включают углерод, марганец и азот.

Следовательно, для стабилизации аустенита необходимо добавлять специальные сплавы. Наиболее важным стабилизатором аустенита является никель, а другие включают углерод, марганец и азот.

Специальные свойства, включая коррозионную стойкость, стойкость к окислению и прочность при высоких температурах, могут быть приданы аустенитным нержавеющим сталям путем добавления определенных сплавов, таких как хром, никель, молибден, азот, титан и колумбий.И хотя углерод может повысить прочность при высоких температурах, он также может снизить коррозионную стойкость, образуя соединение с хромом. Важно отметить, что аустенитные сплавы нельзя упрочнить термической обработкой. Это означает, что они не затвердевают в зоне термического влияния сварки.

* Нержавеющие стали всегда имеют высокое содержание хрома, часто значительное количество никеля, а иногда содержат молибден и другие элементы. Нержавеющие стали обозначаются трехзначным числом, начинающимся с 2, 3, 4 или 5. Нержавеющие стали обозначаются трехзначным числом, начинающимся с 2, 3, 4 или 5. Рисунок 1 |

Системы классификации сталей

Прежде чем мы рассмотрим несколько распространенных систем классификации сталей, давайте рассмотрим еще один высокоуглеродистый металл — чугун. Содержание углерода в чугуне составляет 2,1 процента и более. Существует четыре основных типа чугуна:

- Серый чугун , который относительно мягкий. Он легко обрабатывается и сваривается, и вы найдете его используемым для блоков цилиндров двигателя, труб и конструкций станков.

- Белый чугун , твердый, хрупкий и несвариваемый. Его прочность на сжатие составляет более 200 000 фунтов на квадратный дюйм (PSI), и после отжига он становится ковким чугунным литьем.

- Ковкий чугун , отожженный белый чугун.

Его можно сваривать, подвергать механической обработке, он пластичный, обладает хорошей прочностью и ударопрочностью.

Его можно сваривать, подвергать механической обработке, он пластичный, обладает хорошей прочностью и ударопрочностью. - Ковкий чугун , который иногда называют чугуном с шаровидным графитом или шаровидным графитом.Он получил такое название, потому что его углерод имеет форму маленьких сфер, а не чешуек. Это делает его пластичным и податливым. Он также поддается сварке.

Теперь давайте взглянем на типичную систему классификации стали (см. Рисунок 1 ). И Общество автомобильных инженеров (SAE), и Американский институт черной металлургии (AISI) используют практически идентичные системы. Оба основаны на четырехзначной системе, где первое число обычно обозначает основной тип стали, а первые два числа вместе обозначают серию в основной группе сплавов.

Имейте в виду, что в группе основных сплавов может быть несколько серий, в зависимости от количества основных легирующих элементов. Последние две или три цифры относятся к приблизительному допустимому диапазону содержания углерода в баллах (сотых долях процента).

Эти системы классификации могут стать довольно сложными, и рис. 1 является лишь основным представлением. Обязательно ссылайтесь на самые последние публикации AISI и SAE за последними изменениями.

Это основные сведения о взаимосвязи железа, углеродистой стали и ее влиянии на сварку и металлические сплавы.В следующий раз мы рассмотрим закалку и способы сделать металлы прочнее. Мы также рассмотрим влияние некоторых ключевых легирующих элементов и влияние сварки на металлургию.

Разница между черными и цветными металлами | Металлические супермаркеты

В чем разница между черными и цветными металлами?

Ответ прост: черные металлы содержат железо, а цветные — нет. Более подробный ответ заключается в том, что у черных и цветных металлов есть свои отличительные свойства.Эти свойства определяют приложения, для которых они наиболее подходят.