Наименование предприятия | Тип оборудования | Год ввода оборудования | Проектная мощность |

| Северо западный ФО | 770 | ||

| Вологодская область | 450 | ||

| ООО «Монзенский ДОК» | Rauma-Repola | 1974 | 140 |

| ЗАО «Череповецкий ФМК» | СП-25 | 1964 | 90 |

| ООО «Шекснинский КДП» | Rauma-Repola | 1980 | 220 |

| Новгородская область | 300 | ||

| Завод «Pfleiderer» (г. Новгород) | Simpelkamp | 2005 | 300 |

| Республика Коми | 210 | ||

| ОАО «Жешартский ФЗ» | СП-25 | 1966 | 70 |

| ООО «Сыктывкарский ФЗ | Rauma-Repola | 1976 | 140 |

| Ленинградская область | 110 | ||

| ООО «Интраст» п. Невская Дубровка | Bizon | 1994 | 110 |

| Республика Карелия | 110 | ||

| ОАО «Карелия ДСП» п. Медвежьегорск | Bizon | 2001 | 110 |

| Центральный Федеральный округ | 1074 | ||

| Московская область | 650 | ||

| ОАО МК «Шатура» | СП-25 | 1965 | 100 |

| ОАО «МЭЗ ДСП и Д» | СП-25, Bizon | 1962, 1997 | 330 |

| ЗАО «Сходня-плитпром» | Bizon | 1996 | 110 |

| ЗАО «ЭЗ ДСП» г. Сергиев Посад | Bizon | 1994 | 110 |

| г. Москва | 110 | ||

| ООО «ДСП» | Bizon | 1991 | 110 |

| Ивановская область | 250 | ||

| Simpelkamp | 250 | ||

| Брянская область | 110 | ||

| ОАО «Дятьково ДОЗ» | СП-25 | 1965 | 110 |

| Владимирская область | 80 | ||

| ЗАО «Муром» | СП-25 | 1964 | 80 |

| Костромская область | 252 | ||

| ОАО «Фанплит» г. Кострома | СП-25 | 1963 | 100 |

| ООО «Кроностар» г. Шарья | Diffenbaher | 2003 | 150 |

| Тверская область | 70 | ||

| ОАО «МДОК» г. Вышний Волочек | СП-25 | 1973 | 70 |

| Смоленская область | 250 | ||

| ЗАО «Игоревский завод дсп | Rauma-Repola | 1981 | 250 |

| Калужская область | 80 | ||

| ЗАО «Плитспичпром» | Bizon | 2003 | 80 |

| Южный Федеральный Округ | 330 | ||

| Краснодарский край | 110 | ||

| ЗАО «ЮГ» | СП-25 | 1962 | 110 |

| Волгоградская область | 110 | ||

| ЗАО РНП «Волгоградмебель» | СП-25 | 1962 | 110 |

| Ростовская область | 90 | ||

| ОАО «Волгодонский КДП» | Bizon | 1990 | 90 |

| Приволжский Федеральный Округ | 455 | ||

| Нижегородская область | 50 | ||

| ЗАО «Нижегородский ДОЗ» | СП-25 | 1964 | 50 |

| Кировская область | 75 | ||

| ОАО «Нововятский ЛК» | Bekker Van Hyllen | 1962 | 75 |

| Республика Башкортостан | 40 | ||

| ОАО «Уфимский ФПК» | Bekker Van Hyllen | 1961 | 40 |

| Удмуртская республика | 110 | ||

| ООО «Увадрев» | Bizon | 1994 | 110 |

| Пермская область | 180 | ||

| Завод дсп п. Трехгорный | Bizon | 80 | |

| ЗАО «Пермский ФК» | СП-25, СП-35 | 1966, 1973 | 160 |

| Уральский Федеральный Округ | 195 | ||

| Свердловская область | 83 | ||

| ОАО «Тавдинский ФК» | СП-25 | 1969 | 90 |

| ЗАО «Фанком» п. В. Синячиха | Simpelkamp | 260 | |

| Тюменская область | 110 | ||

| ОАО ДОК «Красный Октябрь» г. Тюмень | СП-25 | 1963 | 110 |

| Республика Башкортостан | 40 | ||

| Сибирский Федеральный Округ | 360 | ||

| Красноярский край | 90 | ||

| ЗАО «Красноярский ДОК» | СП-25 | 1965 | 90 |

| Иркутская область | 160 | ||

| ОАО «Уст-Илимский ДЗ» | Raute 2 линии | 1980 | 160 |

| Томская область | 110 | ||

| ОАО «Томский завод ДСП» | Rauma-Repola | 1980 | 110 |

| Дальневосточный Федеральный Округ | 80 | ||

| Хабаровский край | 80 | ||

| ОАО «Амурский МДК» | Raute | 1989 | 80 |

andreynoak.ru

ЛДСП производство — лидер среди материалов для мебели

ЛДСП – это популярный строительный материал, который знаком практически каждому человеку под словом “ламинат”. По своей сути – это прессованная стружка дерева, которая после технологического процесса еще пропитывается специальной феноло-формальдегидной смолой. Материал получил широкую популярность при изготовлении мебели для различных целей. Он не подвержен влияния больших температур, влаги, устойчив к плесени. В настоящее время производство ЛДСП широко налажено во многих государствах. Иностранные и российские компании-производители ЛДСП предлагают покупателям большой выбор мебельных изделий различных оттенков в любом ценовом сегменте.

EGGER

Под торговой маркой EGGER налажено производство ЛДСП высокого качества, которое соответствует европейским стандартам безопасности и экологичности. Семейное предприятие существует на рынке с 1961 года. Главный офис расположен на территории австрийского государства. Заводы компании расположены во многих европейских странах, включая Францию и Германию, а также в России.

Главные преимущество продукции EGGER – широкий ассортимент декоров, выгодная стоимость ЛДСП. Производство качественного и надежного разнообразного продукта стало одной из главных причин большой популярности компании на рынке строительных материалов для производства мебельных изделий. Безупречная репутация предприятия позволяет ей стабильно занимать позицию одного из ведущих мировых производителей ЛДП.

Kronopol

Польская компания Kronopol была основана в 1994 году. Фирма является участником швейцарского медиахолдинга Ernst Kaindl, заслуженного считающегося мировым лидером по изготовлению ЛДСП. Продукция польской компании пользуется большим спросом на рынках строительных материалов Европы, России и Беларуси. Производственные мощности предприятия позволяют ему изготавливать 1,5 млн. м3 разных видов материалов. Производящаяся на территории Польши строительная продукция обладает отменным качествам и соответствует мировым стандартам, является оптимальным решением по соотношению стоимости-качества.

Kronoukraine

Еще одна известная компания со швейцарскими корнями, которая наладила производство ЛДСП высокого качества и продажу его по всему миру, это Kronoukraine. Предприятие находится в Украине и существует на строительном рынке с 2000 года. В стране были построены три завода по изготовлению ЛДСП, которые оборудованы современными производственными линиями. В результате предприятие получило возможность предлагать своим клиентам высококачественную мебельную и строительную продукцию. Kronoukraine славится большим ассортиментом и доступными ценами. Украинские строительные материалы заслуженно завоевали любовь и доверие покупателей во многих странах мира.

Kronostar

Кроме европейских государств множество изготовителей ЛДСП сосредоточено в России. Одним из самых крупных российских производителей ЛДСП считается компания Kronostar, которая входит в состав концерна Swiss Krono Group из Швейцарии. На сегодняшний день российское предприятие Kronostar занимает ведущее положение на рынке отечественных производителей. Компания начала заниматься производством ЛДСП в 2002 году. Каждый год компания производит 1млн. м2 ламинированных материалов. Изготавливаемая российской компанией продукция имеет все необходимые сертификаты ISO. Российские строительные материалы получили популярность среди многих покупателей за счет отличного качества, широкой цветовой гаммы, доступной цены.

tehnoplit.ru

Завод по производству ДСП и ЛДСП

Компания РУССКИЙ ЛАМИНАТ занимает лидирующую позицию на рынке российских производителей древесно-стружечных плит (ДСП).

За годы успешной работы мы зарекомендовали себя надежным производителем и поставщиком высококачественной продукции, нацеленным на перспективу долгосрочного сотрудничества с партнерами.

Отлаженный процесс производства и строгий контроль качества делают возможным постоянное увеличение ассортимента ЛДСП и ДСП, а наличие сопутствующих товаров (кромочный материал, мебельная фурнитура, алюминиевый шкафной и фасадный профили, ДВПО) и стабильность поставок экономят время покупателей, ведь РУССКИЙ ЛАМИНАТ — это не просто производитель, а надежный партнер в успешном бизнесе.

История развития бизнеса

В начале 90-х было принято решение о полной реконструкции небольшого цеха по производству древесно-стружечных плит и созданию завода ДСП в Сергиево-Посадском р-не Московской обл.

- 1998 г. — запущена первая линия ламинирования «Javor» — завод становится одним из первых российских производителей ламинированных древесно-стружечных плит с использованием пленок, пропитанных меламиновыми смолами.

- 2002 г. — запуск линии ламинирования известной немецкой фирмы «Wemhoner». Внедрение нового оборудования позволило производить ЛДСП толщиной от 10 до 38 мм и значительно расширить ассортимент декоров.

- 2003 г. — ОАО «Игоревский деревообрабатывающий комбинат», находящийся в Смоленской области входит в состав компании.

- 2003-2005 гг. — реконструкция и модернизация производства на ОАО «ИДК».

- 2004 г. — создание собственных лесозаготовок для бесперебойного обеспечения сырьем.

- 2005 г. – создание бренда РУССКИЙ ЛАМИНАТ.

- 2005 г. — введена в эксплуатацию современная высокопроизводительная линия ламинирования немецкой фирмы «Wemhoner» на «Игоревском деревообрабатывающем комбинате».

- 2005 г. – запущена линия пропитки бумаги итальянской фирмы «TOCCHIO», что позволило значительно повысить гибкость производства ДСП и качество выпускаемой продукции.

- 2009-2010 гг. — открытие официальных представительств в городах: Сергиев Посад, Химки, Казань, Ростов-на-Дону, Ставрополь, Краснодар, Махачкала, Подольск.

- 2010 г. – модернизирована система управления и визуализации главного конвейера и пресса в Сергиево-Посадском р-не.

- 2012 г. – введен в эксплуатацию в Сергиево-Посадском р-не участок приготовления пропиточных растворов.

- 2013 г. – запуск Игоревского ДОКа после установки нового оборудования и модернизации цеха ДСП.

www.ruslaminat.ru

как их делают, заводы и линии, ГОСТ, как сделать их своими руками при помощи пленки или альтернативных методов

Ламинированная древесностружечная плита (ЛДСП) – это основной компонент для производства корпусной мебели, который достоверно имитирует натуральную древесину, но обходится во много раз дешевле.

Дешевизна обусловлена использованием отходов деревообработки — стружки.

Производство ЛДСП имеет несколько основных технологий.

Далее мы расскажем:

- что такое ЛДСП;

- чем производство ЛДСП отличается от производства ДСП;

- какие документы регламентируют качество ЛДСП в России;

- какое оборудование применяют для ламинирования;

- как изготавливают кромочную ленту;

- как ламинируют ДСП самостоятельно.

Что это такое?

ЛДСП – это обычная древесностружечная плита, о которой мы рассказывали тут, облицованная декоративным покрытием.

Покрытие может быть, как одноцветным и гладким, так и разноцветным или имитирующим текстуру древесины.

Основные характеристики, такие как:

Основные характеристики, такие как:

- прочность на изгиб;

- способность удерживать шуруп;

- плотность;

- классы влагостойкости;

- класс эмиссии формальдегида;

- горючесть

полностью соответствуют этим же характеристикам исходного материала.

Толщина ламинированного материала зависит от его назначения. Для изготовления корпусной мебели чаще всего берут ЛДСП толщиной 16 мм, однако крышки столов часто делают из плиты толщиной 25–38 мм.

ЛДСП для облицовки стен, пола и потолка изготавливают из ДСП толщиной 8–12 мм.

Ламинирующий слой с объемным рисунком увеличивает толщину древесно-стружечной плиты, ведь такой рисунок создают с помощью прессования основного слоя, продавливая на нем контуры рисунка.

Наружная пленка лишь повторяет контуры этого рисунка.

Как делают ЛДСП?

Для изготовления ЛДСП используют обычные шлифованные древесностружечные плиты, поэтому их выпускают на заводе по производству ДСП, подключив участок ламинирования.

Причем для покрытия исходного материала ламинирующей пленкой применяют 3 технологии:

- ламинирование;

- каширование;

- гладкое ламинирование.

Ламинирование

При ламинировании на основу наклеивают 1–2 слоя специально подготовленной бумаги, причем первый слой — основу — делают максимально толстым, чтобы в нем можно было продавить рисунок.

Толщина основы, в зависимости от глубины рисунка, может достигать 0,5–1 мм, толщина второго слоя составляет десятые, а то и сотые доли мм.

Поверх этих слоев укладывают еще один, изготовленный из прозрачной бумаги и смеси различных смол, которые при нагреве превращаются в прочную пленку, надежно защищающую декоративную поверхность.

На подготовленную поверхность ДСП укладывают основной слой и придавливают его горячим штампом с подходящим рисунком.

Температура поверхности штампа составляет 150–220 градусов, благодаря чему пропитывающая основной слой смола смешивается со смолой, склеивающей стружку в ДСП и, бумага становится неотделимой частью плиты.

Затем таким же образом наклеивают декоративный слой с подходящим рисунком и наружный слой, обеспечивающий защиту плиты от повреждений.

На некоторых предприятиях все слои покрытия сначала соединяют друг с другом, затем сушат и, только после этого крепят к ДСП.

При такой технологии покрытие делают в виде ленты. Рисунок на нем формируют с помощью цилиндра с установленной матрицей, аналогично формированию рисунка при кашировани.

Разница с кашированием в том, что ленту крепят без клея, прогревая пропитывающие бумагу смолы до расплавления и смешивания со смолой в ДСП.

Каширование

При кашировании сначала подготавливают облицовочный материал, для чего все слои укладывают по порядку и пропечатывают на них рисунок с помощью холодного пресса.

При этом незастывшая смола различных слоев смешивается, благодаря чему покрытие превращается в широкую и длинную ленту.

Если для печати рисунка применяют цилиндрический штамп, то возникает возможность делать ленты любой длины.

Многие небольшие предприятия, производящие ламинат с объемной текстурой, предпочитают не тратиться на дорогостоящее оборудование, необходимое для изготовления ленты, а покупать уже готовый материал.

Готовую ленту отправляют в сушилку, затем сматывают в рулоны, которые поставляют на участок каширования. Там облицовочный материал обрезают по размеру и укладывают на смазанную специальным клеем плиту, затем придавливают прессом и прогревают до тех пор, пока клей полностью не полимеризуется.

Благодаря этой технологии облицовка проходит быстрее, ведь не приходится прогревать каждый слой покрытия отдельно, поэтому предприятие может производить больше продукции.

Минус этой технологии в том, что приклеенная облицовка держится гораздо слабей, чем настоящее ламинирование.

Гладкое ламинирование

Эта технология сходна с кашированием, однако является полноценным ламинированием, ведь при нагреве смола покрытия и плиты смешиваются, образуя единый материал. Кроме того, на участке подготовки ленты нет пресса для создания рисунка.

Для создания гладкой поверхности достаточно уложить 2 слоя, нижний из которых будет сделан из бумаги, а верхний — из специальной пленки, которая при нагреве образует прочное и прозрачное покрытие.

Благодаря тому, что крупные производители ЛДСП постоянно ищут способы увеличения технологичности производства и снижения затрат, в этот процесс постоянно вносят различные изменения, суть которых производители держат втайне. Ведь любое улучшение качества ламинирующего покрытия, равно как и снижение затрат, делает их продукцию более конкурентоспособной.

Документы, регламентирующие качество

Основной документ, регламентирующий качество и характеристики ЛДСП в России – это ГОСТ Р 52078-2003, который вы сможете найти по этой ссылке.

Существует и международный стандарт EN 14322:2004, который во многом сходен с российским. Его вы можете найти здесь.

Эти стандарты отличаются от принятых в отношении ДСП только требованиями к ламинирующему покрытию. Во всем остальном они полностью идентичны.

Кроме того, существуют различные ТУ (технические условия), которые разрабатывают как производители ламинированных древесностружечных плит, так и производители мебели. В ТУ прописывают те требования, которые не вошли в общепринятые стандарты или по каким-то причинам выбиваются из них.

К примеру, в ТУ могут быть прописаны нестандартные размеры продукции, а также указан подробный состав клея, отличающийся от того, что предприятие использует при производстве обычного ДСП.

Оборудование: завод и его составляющие

В большинстве случаев для ламинирования ДСП используется многофункциональное устройство, которое называют ламинатор. Его основа – мощный пресс с паровым или масляным нагревом плиты, а также с возможностью установки матриц с необходимым рисунком.

Ламинатор может быть большим, способным обрабатывать листы максимального размера, а также средним или маленьким. Если установлен большой пресс, то после охлаждения ламинированный лист поступает на раскроечный станок, полностью аналогичный тому, что применяют при производстве ДСП.

Кроме того, ламинатор бывает одно- или двухсторонним, то есть наклеивать пленку только с лицевой стороны или одновременно обрабатывать лицевую и заднюю плоскости.

Кроме того, ламинатор бывает одно- или двухсторонним, то есть наклеивать пленку только с лицевой стороны или одновременно обрабатывать лицевую и заднюю плоскости.

Прессы среднего размера предназначены для ламинирования уже нарезанных плит, размер которых соответствует требованиям ГОСТ Р 52078-2003 и EN 14322:2004.

Малый пресс предназначен для ламинирования готовых деталей, например, входных и межкомнатных дверей или мебельных элементов. Поэтому предприятию следует выбирать ламинатор исходя из ассортимента продукции.

Кроме того, вместе с большим или средним ламинатором нередко используют линию по укладке ленты, которая также выполняет несколько функций:

- определяет качество подготовки поверхности ДСП к дальнейшей обработке;

- укладывает ленту на плиту и правильно ориентирует ее;

- обрезает излишки ленты.

На предприятиях, где установлены малые ламинаторы, эту операцию обычно выполняет специально подготовленный работник высокой квалификации, укладывающий и обрезающий ленту вручную. Чаще всего так поступают на мебельных фабриках, когда приходится изготавливать детали, которые по каким-то причинам нельзя вырезать из целого листа.

Похожим образом поступают и на крупных деревообрабатывающих цехах или производствах, изготавливающих не только мебель, но и различную столярную продукцию.

Ламинатор можно использовать не только для ламинирования, но и для обычного приклеивания, поэтому нет смысла тратиться на специальную линию.

Нередко среднюю и малую плиту после охлаждения подают на раскроечный станок, который отрезает 1–2 мм плиты, формируя ровную кромку. Такой станок оснащают дисковыми пилами большого диаметра с напайками из твердых сплавов или с алмазным напылением.

Перемещают плиты по всей линии с помощью ленточных транспортеров и вакуумных подъемников, причем все операции происходят в автоматическом режиме.

Стоимость оборудования зависит от многих факторов, поэтому большинство предприятий, выпускающих такие линии и отдельные станки, озвучивают цену только после предоставления заказчиком конкретных требований по конфигурации и производительности.

На Алиэкспресс и других площадках можно встретить отдельные устройства и целые линии с указанием примерной стоимости без учета доставки и монтажа.

Средний односторонний ламинатор для плит размером 1220*2440 мм можно приобрести за 100–200 тысяч долларов США, а линия подачи ламинирующей ленты шириной 60–120 см обойдется в 18–25 тысяч долларов США.

Кромочная лента

При изготовлении ЛДСП ламинируют только лицевую и обратную поверхности, а кромки остаются без покрытия. Поэтому предприятия, выпускающие ЛДСП, вместе с ней поставляют и кромочную ленту, которую используют для самостоятельного ламинирования торцов.

Цвет ленты полностью соответствует цвету плиты, поэтому после наклейки ленты вся плита становится одноцветной.

Ленту для кромления, то есть оклейки кромок, делают заметно тоньше, чем ту, что применяют при облицовке древесностружечных плит на производстве. Ведь в условиях мебельной мастерской невозможно создать настолько высокое давление и большинство мастеров обходится обычным утюгом, прогревая им уложенную на кромку ленту.

Как ламинировать ДСП самостоятельно?

Не всегда ЛДСП, которую можно приобрести в магазинах, подходит по цвету или рисунку, поэтому можно облицевать плиту самостоятельно.

Не всегда ЛДСП, которую можно приобрести в магазинах, подходит по цвету или рисунку, поэтому можно облицевать плиту самостоятельно.

Для этого хорошо подойдут различные виды декоративных пленок, которые продают в строительных магазинах.

Пленки бывают самоклеящимися и обычными.

Для нанесения самоклеящейся пленки с нее снимают тонкое защитное покрытие и укладывают на очищенный от грязи и пыли лист ДСП, затем прокатывают валиком, удаляя пузырьки воздуха.

Для нанесения обычной пленки применяют специальный клей, рекомендованный производителем пленки, затем выжидают 2–5 минут и аккуратно накладывают пленку, не допуская появления складок.

Такие способы позволяют наклеивать на ДСП лишь те рисунки, которые есть в магазине, поэтому можно использовать метод, который применяли во времена СССР, когда ЛДСП была в огромном дефиците.

На очищенную от пыли и грязи поверхность ДСП наносили тонкий слой грунтовки (ПВА, разбавленный водой в соотношении 5:1). Затем на листах альбомной бумаги делали желаемый рисунок и с обратной стороны грунтовали ПВА.

Через 2–4 дня, когда клей полностью застыл, листы с рисунком раскладывали на поверхности ДСП так, чтобы собрать рисунок воедино. Затем каждый лист прогревали с помощью утюга.

Если все листы были правильно уложены и прогреты, то после охлаждения они образовывали сплошной рисунок, полностью покрывавший всю поверхность плиты.

Однако сдвиг любого из листов приводил к нарушению рисунка и портил всю картину, поэтому для большей надежности старались достать не альбомную, а типографскую бумагу, которая превосходила плиту по размерам.

Готовый рисунок покрывали мебельным или паркетным лаком в 2–3 слоя и получали самодельный ламинат с невысокой прочностью покрытия, зато с необходимым рисунком.

Видео по теме

На этом видео можно увидеть работу завода по производству ЛДСП:

Вывод

Производство ЛДСП – это сложный процесс, включающий в себя много операций, поэтому для превращения обычных древесностружечных плит в ламинированные необходим участок с хорошим оборудованием.

Прочитав статью, вы узнали, как происходит процесс ламинирования и можно ли его сделать самостоятельно.

Вконтакте

Google+

Одноклассники

rcycle.net

Материалы. Производители ламинированной древесно-стружечной плиты

СФЗ

ООО «Сыктывкарский Фанерный Завод» — один из крупнейших в России производителей большеформатной фанеры и мебельной плиты на древесной основе. Богатый производственный опыт, применение высококачественных материалов и современных технологий деревообработки позволяют производить продукцию на уровне мировых стандартов. Выйти на подобный уровень предприятию позволило применение современного зарубежного оборудования и новейших технологий деревообработки. Благодаря постоянной модернизации оборудования завод продолжает наращивать производственные мощности. Для изготовления продукции отбирается лучшая северная древесина, узкие годовые кольца которой придают особую прочность плите. Высокое качество продукции обеспечивает множество сфер ее применения.

Завод расположен на территории богатейших лесных ресурсов, но стремится сохранить их благодаря применению современных технологий глубокой переработки древесины, что позволяет полностью утилизировать ее отходы. Предприятие принимает активное участие в программах защиты окружающей среды и выделяет на эти цели значительные денежные средства.

ООО «Сыктывкарский фанерный завод» занимает одну из лидирующих позиций среди производителей древесных плит на протяжении более чем 30 лет.

Современная коллекция декоров Lamarty следует мировым тенденциям мебельной промышленности.

LAMARTY – это продукт современного производителя.

LAMARTY – это современное управление производством:

LAMARTY – это слагаемые стабильного качества:

LAMARTY – это высокие технологии производства:

LAMARTY — это имя, которое несет в себе все свойства продукта, корпоративную идеологию, подход к бизнесу, принципы работы с клиентами и партнерам.

LAMARTY — содержит в себе эстетику итальянского возрождения, эпохи выдающихся мастеров и ремесленников.

Сегодня LAMARTY говорит не только о функциональных достоинствах материала, но и о стиле в широком смысле. О стиле производства, управления и сбыта. Качество и стиль. Качество на уровне искусства.

Подробнее познакомиться с предприятием и выпускаемой продукцией Вы можете на официальном сайте www.lamarty.ru

ТОМЛЕСДРЕВ

Лесопромышленный комплекс «Томлесдрев» — крупнейшее лесоперерабатывающее предприятие Томской области, приоритетными направлениями которого является комплексная переработка древесины: добыча, лесопиление, деревообработка, производство ДСП и ЛДСП.

История завода начинается со времени образования Томского завода ДСП и насчитывает уже порядка 30 лет. Современная история — это история становления, развития и выхода на ведущие позиции ЛПК «Томлесдрев».

Сегодня в структуре лесопромышленного комплекса «Томлесдрев» слаженно работает несколько лесозаготовительных предприятий, завод по производству ДСП, ЛДСП, цех импрегнирования бумаги, цех по производству погонажных изделий и других лесоматериалов.Устойчивый рост объемов достигается за счет модернизации производства и привлечения высококвалифицированных кадров.

Ламинированная ДСП от ЛПК «Томлесдрева» сегодня — это продукт высочайшего качества, качества выше европейского, абсолютно востребованный на рынке России. Постоянное совершенствование технологического процесса, внедрение новых современных технологий позволяет предприятию достаточно быстрыми темпами наращивать объем производства и улучшать качественные показатели. Необходимо учесть, что весь процесс пуска, наладки, модернизации и оптимизации производится собственным высококвалифицированным инженерным штатом (около 100 чел.)

Предприятие ежегодно инвестирует в обучение и профессиональную переподготовку своих кадров. Сегодня на предприятии трудится около 1800 человек.

Подробнее познакомиться с предприятием и выпускаемой продукцией Вы можете на официальном сайте www.tomlesdrev.ru

МОНЗА

В этом маленьком лесном посёлке Вохтога, расположенном в Грязовецком районе Вологодской области, вновь, после длительного перерыва, заработало под новым названием ООО «Монзадревплит» одно из крупнейших предприятий Вологодской области по производству ламинированной и древесно-стружечной плиты, известные под общепринятым названием «Монза».

В течение января-февраля 2009 года предприятие было полностью восстановлено и вышло на проектную мощность 650000 квадратных метров плит ЛДСП и ДСП. Несмотря на глобальный мировой финансовый и экономический кризис, предприятие успешно справилось с плановыми заданиями, выпускаемая продукция прочно обосновалась на российском рынке, нашла своего покупателя. Это стало возможным в результате целенаправленного труда всего коллектива по улучшению качества выпускаемой продукции, частичной модернизации производства, что позволило выйти на рынок с плитой, не уступающей по качеству лучшим российским аналогам, а по отдельным показателям, — прочность, токсичность, подверженность физическому износу, по термической и гидротермической стойкости покрытия смогли даже превзойти их.

Благодаря высококачественному сырью, используемому на всех стадиях производственного процесса, высшей квалификации специалистов, достойной технологической базе, удалось достичь получения ДСП с мелко структурной поверхностью, минимальной токсичностью, многослойностью, повышенной прочностью, что значительно повышает её потребительскую привлекательность.

Одновременно, в процессе ламинирования, после модернизации удалось достичь результатов ещё более повышающие её потребительскую привлекательность. Плита одним своим внешним видом притягивает к себе. Строгая геометрия, идеально гладкая поверхность, удивительно мягкие, насыщенные по яркости цвета, полученные в результате применения текстурной бумаги ведущих мировых производителей Шаттдекор, Интер-принт, Импресс.

Подробнее познакомиться с предприятием и выпускаемой продукцией Вы можете на официальном сайте www.monzadp.ru

ЧФМК

ЗАО «ЧФМК» — одно из крупнейших деревообрабатывающих предприятий России.

Сегодня Череповецкий фанерно-мебельный комбинат производит более 40 видов высококачественной продукции на основе технологий глубокой переработки древесины, основными из которых являются березовая фанера и детали из нее, древесно-стружечная плита (ДСП), ламинированная ДСП, пиломатериалы.

ЗАО «Череповецкий фанерно-мебельный комбинат» — надежный поставщик как на внутреннем, так и на внешнем рынках. География поставок продукции компании охватывает свыше 50 стран Северной Америки, Западной и Восточной Европы, Африки и стран СНГ. Компания поддерживает и развивает отношения с потребителями в течение долгих лет, сохраняя репутацию надежного поставщика. За выдающийся вклад в расширение внешних экономических связей Российской Федерации и высокую профессиональную культуру ЗАО «ЧФМК» многократно удостаивалось звания «Лучший Российский Экспортер».

Социальная политика компании не раз была высоко оценена как на федеральном, так и на региональном уровнях.

Кроме того, в компании разработан и реализуется комплекс природоохранных и оздоровительных мероприятий. ЗАО «ЧФМК» стремится минимизировать воздействие на окружающую среду путем поэтапного сокращения выбросов, сбросов загрязняющих веществ, снижения объемов образования отходов производства, а также путем увеличения объемов использования отходов. Помимо этого, предприятие работает над совершенствованием технологических процессов, инвестирует средства в новое природоохранное оборудование.

Подробнее познакомиться с предприятием и выпускаемой продукцией Вы можете на официальном сайте www.cfmk.ru

НЕВСКИЙ ЛАМИНАТ

ООО «Завод Невский Ламинат» производит и продает мебельную древесностружечную плиту (ДСП) и ламинированную ДСП с 1998 года. Мощности завода позволяют производить 7 миллионов м2 ЛДСП и 150 тысяч м3 ДСП в год. Завод и склад готовой продукции находятся в городском поселке Невская Дубровка Ленинградской Области. Для изготовления ДСП используется древесина лиственных пород (осина, береза, ольха). ДСП производится на высокотехнологичном немецком оборудовании.

Благодаря качественным материалам, применению современных технологий и эффективному управлению технологическими процессами завод производит плиту с высокими эксплуатационными характеристиками. На протяжении всего процесса производства обеспечивается жесткий контроль качества выпускаемой продукции, все материалы имеют необходимые сертификаты и соответствуют установленным нормам.

В производстве ламинированной ДСП используются фоновые и текстурные бумаги передовых производителей: «Schattdecor», «Interprint», «Impress», «Munksjo Paper», «Техноцел» и других. Пропитка бумаги смолами с высоким содержанием меламина повышает износостойкость поверхности, улучшает потребительские свойства плит, предупреждает образование сколов при раскрое плиты, облицовывании кромками и фрезеровании. В складской программе присутствуют декоры, востребованные на российском рынке, при этом перечень декоров постоянно расширяется.

«Невский Ламинат®» — один из ведущих производителей и поставщиков мебельной ДСП, ламинированной, шпунтованной и влагостойкой ДСП, пола из ДСП, МДФ и ДВП на рынке Санкт-Петербурга и Северо-Запада. Компания была создана в 1998 году, и ее быстрому продвижению на рынке в немалой степени способствовало развитие строительной и мебельной отраслей в регионе, и, как следствие, увеличение потребностей профильных компаний в материалах высокого качества.

Сегодня «Невский Ламинат®» — это:

- оснащенный современным оборудованием завод в Ленинградской области, работающий по инновационным технологиям с использованием экологически чистых материалов;

- широкий и постоянно пополняемый ассортимент продукции;

- гибкое сотрудничество с прямыми заказчиками и дилерами, направленное на достижение взаимовыгодного результата;

- профессиональный и надежный партнер.

Подробнее познакомиться с предприятием и выпускаемой продукцией Вы можете на официальном сайте www.dspnd.ru

ЮГРА

Открытое акционерное общество «Югра-плит» было создано в конце 2005 года с целью реализации проекта строительства завода по производству и ламинированию ДСП в Советском районе Ханты-Мансийского автономного округа — Югры. Предпосылками к созданию производства ДСП в ХМАО — Югре послужили рост объемов лесопиления в округе с соответствующим ростом количества отходов и неудовлетворенный собственным производством спрос на плитную продукцию в УРФО и близлежащих регионах, вынужденных импортировать плиты ДСП из европейской части России.

Завод по производству ДСП находится в промышленной зоне города Советский и оснащен современным высокотехнологичным оборудованием, которое позволяет получать шлифованные и ламинированные плиты высокого качества с минимальным содержанием формальдегида.

Поставщик основной технологической линии — Metso Panelboard Oy, фактические изготовители основного оборудования — Siempelkamp, Dieffenbacher, Buttner и другие, поставщик оборудования для ламинирования — Wemhöner Surface Technologies

Проектная мощность производства 150 тыс. м³/год древесностружечных плит, в т.ч. не менее 80% — ламинированные, в дальнейшем имеется перспектива увеличения мощности производства до 264 тыс. м³/год, кроме того, планируется дальнейшее развитие производства на площадке — строительство заводов OSB и смол для плитной промышленности.

www.ugra-plit.ru

КРОНОСТАР

Концерн «Кроно Холдинг» (Swiss Krono Group, www.kronoworld.com) – один из крупнейших мировых производителей древесных плит. Концерн включает в себя девять производственных предприятий в семи странах Европы (Швейцария, Германия, Франция, Польша, Венгрия, Украина, Россия). Общий объем выпускаемых предприятиями «Кроно Холдинга» древесных плит составляет более 7.000.000 куб.м. в год. Компания «Кронотек» (Швейцария) осуществляет общее стратегическое руководство заводами концерна, при этом каждый завод формирует собственную программу производства и сбытовую политику – в соответствии с потребностями рынка.

KРОНОСТАР – крупнейший в России производитель древесных плит. Суммарная мощность производственных линий предприятия составляет почти 1 000 000 куб.м. различной продукции ежегодно. Завод «Кроностар» спроектирован на основе многолетнего опыта, накопленного концерном «Swiss Krono Group» по всему миру, с учетом последних достижений не только в области производства древесных плит, но и в деле природо- и ресурсосбережения. Новый завод не только отвечает самым жестким европейским экологическим нормам, но и способствует бережному природопользованию в своей инфраструктуре.

Проект «Кроностар» (г. Шарья, Костромская область) – крупнейший инвестиционный проект в области деревообработки в России. Проект стартовал в 2002 году и предусматривал создание к 2007 году целого комплекса самых современных плитных производств.

Завод «Кроностар» на протяжении многих лет поддерживает свой статус экологически ориентированной компании. Предприятие дважды удостаивалось высоких наград самого престижного экологического конкурса страны «100 лучших организаций России. Экология и экологический менеджмент», а Генеральный директор был дважды удостоен звания «Эколог года».

Появление на российском рынке плит ДСП и МДФ европейского качества – залог успешного развития российской мебельной промышленности, которая получает реальную возможность конкурировать с импортом в самом платежеспособном сегменте мебельного рынка.

www.kronostar.com

КРОНОШПАН

Ламинат Кроношпан является одним из наиболее качественных и востребованных напольных покрытий на рынке. Компания-производитель выпускает напольные покрытия и древесные плиты уже более ста лет, завоевав репутацию благодаря своей долговечной продукции с превосходными рабочими характеристиками.

Ламинат Kronospan представлен в нескольких сериях: Quick Style, MyStyle, Castello, Komfort. Каждая из них обладает превосходным качеством и стильным, элегантным внешним видом.

ЭГГЕР

Одним из наиболее известных мировых производителей таких материалов является австрийская компания Egger. Она представлена широким ассортиментом ОСП, МДФ, ЛДСП, выпускаемым более чем 15-ю предприятиями, расположенными по всей Европе. Также Egger предлагает продукцию их последующей обработки, которая может быть использована в облицовке стен, пола и потолков. Разработка изделий фирмы Egger предусматривает создание общего цветового стиля, что дает возможность гармонично комбинировать ее для оформления интерьеров.

Слоган «Мы расширяем возможности дерева» является нашей Миссией с того момента, как Фритц Эггер-старший заложил фундамент компании ЭГГЕР, открыв в 1961 году свой первый завод по производству древесно-стружечных плит в Ст. Иоганне в Тироле. Постепенно компания ЭГГЕР выросла в Группу предприятий из 17 заводов, расположенных в семи разных странах, с общей численностью персонала 6500 человек.

Высококачественная продукция Egger, в том числе МДФ Egger, ДСП Egger и ЛДСП Egger отвечает всем требованиям надежности и качества, предъявляемым к подобным изделиям, а постоянное совершенствование технологического процесса производства позволило компании Egger занять ведущую позицию среди европейских изготовителей древесных материалов.

При создании ЛДСП Egger и МДФ Egger применяются клеи с низким содержанием формальдегида, а отвердители и эмульсии не содержат хлориды, поэтому продукция Egger подходит под класс эмиссии Е1.

Не менее 65% хвойных пород дерева содержит в своем составе ДСП Egger. Помимо этого, в производстве ДСП Egger используется вторично обрабатываемая древесина. В качестве связующего элемента применяется термореактивный клей, не содержащий токсинов и вредных веществ, поэтому ДСП Egger является экологически чистым материалом. Любая продукция Egger, в том числе и ЛДСП Egger подходит для отделки помещений, в которых часто находятся дети, так как она не представляет никакой опасности для их здоровья.

Палитра продукции Egger постоянно пополняется модными, актуальными оттенками и является излюбленным материалом дизайнеров, занимающихся разработкой интерьеров в современных стилях. Этот материал от продукции Egger прост в эксплуатации, легко моется, устойчив к воздействию влаги и агрессивных веществ.

www.valmon.ru

Ламинированный ДСП ( ЛДСП ) в Москве

Декоры ЛДСП EGGER Сертификаты

Древесностружечные плиты, облицованные декоративными бумажными пленками на основе термореактивных полимеров (ЛДСП — ламинированный ДСП) являются в настоящее время основным материалом для изготовления щитовых элементов мебели массового производства (<em>англ.- wood particleboards, laminated with paper impregnated with thermosetting resins).

Древесностружечные ЛДСП, облицованные пленками на основе термореактивных полимеров

В просторечии эти плиты часто называют «ламинированными» или «ламинатом». Помимо мебели они используются в строительстве и др. отраслях промышленности.

ЛДСП облицованные пленками на основе термореактивных полимеров обладают высокой твердостью поверхности и устойчивостью к воздействию высокой температуры, воды и растворителей. В процессе испытаний их подвергают воздействию воды, спирта, бензина, хлорамина, уксусной кислоты, кофе, чая, растительного масла, ацетона. Поэтому, они хорошо подходят для изготовления деталей бытовой, медицинской, учебной и лабораторной мебели.

Эти свойствам они обязаны содержанию в пленке меламиносодержащей формальдегидной или карбамидоформальдегидной смолы. Химическое название меламина — 2,4,6-триамино-1,3,5-триазин.

Что такое ламинированные древесностружечные плиты?

Как правило, изготавливаются ЛДСП непосредственно на заводах древесно-стружечных плит. Ряд заводов выпускает ламинированные плиты раскроенными на мебельные детали по спецификации заказчика, в том числе с облицованными кромками. Декоративные бумаги, используемые для ламинирования плит, имеют самые разнообразные цвета и текстуры: однотонные бумаги, рисунки под различные породы древесины, фантазийные декоры, геометрические орнаменты и т.д.

Основой ламинированных являются шлифованные плиты ДСП общего назначения:

- для групп А и Б — ДСП марок П-А и П-Б по ГОСТ 10632 — 2007 первого сорта с мелкоструктурной поверхностью, шлифованные;

- для группы В — ДСП марок П-А по ГОСТ 10632 — 2007 первого сорта с мелкоструктурной поверхностью, шлифованные;

- с плотностью не более: 720 кг/м3 — для толщин 13 и более, 800 кг/м3 — до 13 мм.

- разбуханием по толщине за 2 часа не более 16%.

Для хорошего облицовывания используются пропитанные декоративные пленки с неполной конденсацией смолы. Пленка изготавливается в пропиточной машине из специальной декоративной бумаги плотностью 60-90 г/м2.

Технология ламинирования следующая. Ламинирование осуществляется в прессах проходного типа или в многоэтажных прессах. Давление пресса 20-35 кг/см2, температура 140-210 °С.

В процессе прессования пропитанная бумага уплотняется и приобретает свойства пластика. Содержавшаяся в ней смола, частично выдавливается на наружную и внутреннюю поверхности пленки и быстро конденсируется (отверждается). Таким образом, на верхней ее поверхности образуется своего рода твердая лаковая пленка, а на нижней — клеевая. Смола проникает в мельчайшие поры основы, обеспечивая прочное соединение бумаги и ламинированной плиты. Если формирующая прокладка пресса имеет текстурированную поверхность, то рисунок текстуры отпечатывается на поверхности. Соответственно глянцевые прокладки обеспечивают получение глянцевой поверхности, а прокладки с матовой поверхностью обеспечивают матовую поверхность ЛДСП.

Для сравнения: облицовывание ЛДСП готовыми бумажными пленками с финиш-эффектом (технология каширования) происходит при давлении всего до 4-6 кг/см2 и температуре до 140-160 °С.

Классификация ламинированных плит ЛДСП

Размеры выпускаемых в промышленности плит указаны в табл. 1.

Таблица 1.

| Длина, мм | Ширина, мм | Толщина, мм | |||

|---|---|---|---|---|---|

| Номинальный размер | Предельное отклонение | Номинальный размер | Предельное отклонение | Номинальный размер | Предельное отклонение |

| 1830 2440 2750 3500 3660 5500 | ±5,0 | 1220 1500 1750 1830 | ±5,0 | от 10 до 38 градация 1 | ±0,5 |

Классификация ламинированных плит ЛДСП

Ламинированные плиты по физико-механическим свойствам подразделяют на 3 группы качества: А, Б, В (см. табл. 2). К группе В относятся материал ЛДСП с улучшенными эксплуатационными свойствами. В зависимости от показателей внешнего вида ЛДСП подразделяются на четыре класса (см. табл. 3).

ЛДСП могут иметь поверхности различных классов покрытия на лицевой и оборотных пластях.

Требования к защитно-декоративным и защитным покрытиям пластей плит определяются ГОСТ 16371-73. Ламинированные плиты различаются:

- по степени блеска поверхностного слоя на глянцевые (Г) и матовые (М).

- по виду печати поверхностного слоя подразделяют на одноцветные (Оц) и с печатным рисунком (Пр).

- в зависимости от фактуры поверхности покрытия на гладкие (Гл) и рельефные (Р).

Условное обозначение плит состоит из обозначения покрытия (класса покрытия, степени блеска, вида печати, фактуры поверхности, индекса цвета и рисунка), группы качества и номера стандарта технических условий. ДСП плита, имеющая разное качество покрытия на лицевой и оборотной пластях, классы покрытия обозначаются дробно, где в числителе ставится класс покрытия лицевой пласти, а в знаменателе — класс покрытия оборотной пласти.

Для ЛДСП с односторонней облицовкой класс покрытия обозначается дробно с проставлением в знаменателе прочерка. В мебельном производстве чаще всего используются материалы толщиной 16 мм. Это наиболее оптимальный показатель толщины, учитывающий стоимость, вес и прочность плиты. Должна насторожить слишком низкая цена, по тому что чем меньше толщина ЛДСП, тем хуже ее несущая способность.

Свойства и качества

Показатели и нормы качества приведены табл. 2.

Показатели и нормы качества. Таблица 2.

| Наименование показателя мм | Нормы для групп качества | ||

|---|---|---|---|

| А | Б | В | |

| Предел прочности при изгибе, МПа, не менее От 8 до 13 От 14 до 20 От 21 до 25 | 18,0 16,0 14,0 | 16,0 14,0 13,0 | 14,0 13,0 12,0 |

Покоробленность, мм, не более | 1,2 | 2,2 | 3,5 |

Гидротермическая стойкость покрытия | Не допускается изменения внешнего вида | Допускаются незначительные: потеря блеска, цвета, проявление структуры подложки | Допускается потеря блеска, цвета, незначительное проявление структуры основы |

Предел прочности при | 0,35 0,30 0,25 | 0,30 0,30 0,25 | 0,27 0,25 0,20 |

Удельное сопротивление при нормальном отрыве покрытия, МПа, не менее | 0,65 | 0,60 | 0,55 |

Твердость защитно-декора- | 70 | 85 | 100 |

Стойкость покрытия к повышенной температуре воздуха | Изменение внешнего вида не допускается | ||

Термическая стойкость покрытия | Не допускается изменения внешнего вида за исключением незначительной потери блеска, цвета | ||

Стойкость покрытия к истиранию, обороты, не менее | 150 | 110 | 60 |

Стойкость покрытия к воздействию переменных температур | Морозостойкое | ||

Стойкость покрытия к загрязнению веществами хозяйственного и бытового назначения | Изменение внешнего вида не допускается | Допускается незначительное изменение внешнего вида | |

Примечание: Показатель «гидротермическая стойкость» контролируется только для элементов мебельных изделий, подвергающихся прямому воздействию водяного пара.

Требования к показателям внешнего вида покрытия по классам представлены в табл. 3.

Требования к показателям внешнего вида. Таблица 3.

| № п/п | Наименование дефектов на поверхности | Классы | |

|---|---|---|---|

| 1 | 2 | ||

| 1 | Вмятины: *) | 1 5,0 0,2

| 3 15,0 0,4

|

| 2 | 2. Включения: *) | Не допускается | 2 20,0

|

| 3 | Серебристость пор, не более (рассеянная) | Не допускается | 5% поверхности |

| 4 | Пятно | Не допускается | 1 30,0

|

| 5 | Риски отдельные | Не допускается | 4

|

| 6 | Царапина *) | Не допускается | 1

|

| 7 | Перекос рисунка | Не допускается | |

| 8 | Непропечатка рисунка | Не допускается | Допускается незначительная, не портящая внешний вид |

| 9 | Проявление: | 1 Не допускается | 3 Допускается незначшельная при отсутствии серебристости |

| 10 | Блескость | Не допускается | Допускается не более 1% поверхности |

Примечания:

- Суммарное количество одновременно присутствующих дефектов из числа допускаемых табл. 3 и обозначенных звездочкой *) должно быть не более на м2:

- для покрытий 1 класса — 2 шт.;

- для покрытий 2 класса — 5 шт.;

- Для плит конкретного формата количество допускаемых дефектов вычисляют в расчете на фактическую площадь; если получают нецелое число, то полученное значение округляют в сторону большего числа.

- ЛДСП с двусторонней облицовкой, имеющие на одной из сторон дефекты, превышающие указанные в табл. 3, переводятся в раздел плит с односторонней облицовкой. Сортность в этом случае устанавливается по качественным показателям лучшей стороны. Дефекты на оборотной стороне в этом случае не регламентируются.

Типовые дефекты покрытий облицованных плит приведены в табл. 4.

Типовые дефекты покрытий. Таблица 4.

| Дефект | Определение |

|---|---|

Вмятина на поверхности | По ГОСТ 20400, (6.1) |

Включения | По ГОСТ 20400, (6.13) |

Пятна | По ГОСТ 20400, (6.21) |

Риска | По ГОСТ 20400, (6.24) |

Царапина | По ГОСТ 20400, (6.25) |

Перекос рисунка | По ГОСТ 20400, (6.30) |

Серебристость пор | Побеление поверхности детали из-за недостаточной растекаемости смолы в поверхностном слое плёнки |

Непропечатка рисунка | Отдельный участок печатного рисунка на детали отличающийся по цвету и фактуре от идентичного рисунка покрытия |

Проявление структуры древесно-стружечной подложки | Проявление стружки наружного слоя древесно-стружечной плиты на поверхности |

Волнистость на поверхности древесно-стружечной плиты | Наличие продольных или поперечных полос по всей поверхности с равномерным шагом |

Блесткость | Точечные участки повышенного глянца |

Свесы покрытия | Технологическое превышение размеров формата отвержденной пленки над размерами основы для обеспечения качества конечной продукции |

Примечание:

Другие дефекты поверхности материала не допускаются.

Санитарно-гигиенические требования, предъявляемые к ламинированным плитам

Летучие химические вещества, выделяющиеся при эксплуатации изделий из ламинированных плит в воздухе жилых помещений, не должны превышать допустимые уровни, указанные в гигиенических нормативах, предельно допустимых концентраций загрязняющих веществ в атмосферном воздухе населенных мест и ориентировочно безопасных уровней воздействия загрязняющих веществ в атмосферном воздухе населенных мест.

По результатам определения уровней летучих химических веществ в материале, выделяющихся при эксплуатации изделий из ламинированных ЛДСП в воздухе жилых помещений, должны быть оформлены санитарно-эпидемиологические заключения на продукцию органами Минздрава Российской Федерации. Предельно-допустимые концентрации (ДДК) летучих химических веществ установлены в Государственных санитарных правилах и нормах, утвержденных Минздравом Российской Федерации.

Важность кромления

Любые детали, из которых состоит мебель, должны быть обработаны по санитарным и техническим нормам. В случае с ЛДСП это кромление торцов. По сути, это не самый сложный процесс, во время которого на торец детали наклеивается кромка. В основном, кромление ЛДСП осуществляется кромкой АБС, ПВХ или МЕЛАМИНА. Иногда допускается применение кромки из шпона. Однако, самым частым материалом при кромлении является все-таки ПВХ, толщина которого варьируется от 0.4 до 2 миллиметров.

Почему именно данный материал?

Дело в том, что он лучше всего соответствует санитарным нормам и требованиям гигиены. Кроме того, его стойкость к повреждениям и любым механическим воздействиям выше, чем у других перечисленных материалов. Еще один очевидный плюс ПВХ в том, что его стоимость весьма демократична, особенно, если он привезен из Китая.

Обязательно ли производить кромление ЛДСП? Конечно, ведь особенность ЛДСП в содержащемся внутри клее. Когда начинается процесс полимеризации, в воздух вокруг испаряются соединения, полезность которых для организма весьма сомнительна. А установленная кромка заблокирует испарение и обезопасит всех, кто находится рядом.

Мебельное ЛДСП

Бесспорным лидером среди материалов, применяемых в мебельном производстве, является хорошая мебельная ЛДСП. Красота, прочность, стойкость к механическому воздействию — это лишь небольшой перечень плюсов данного материала.

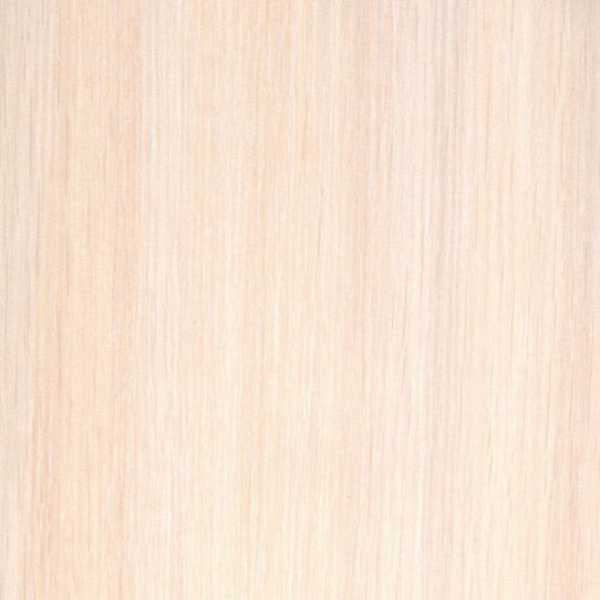

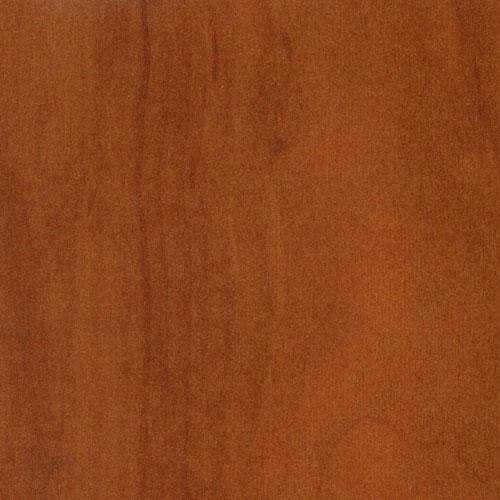

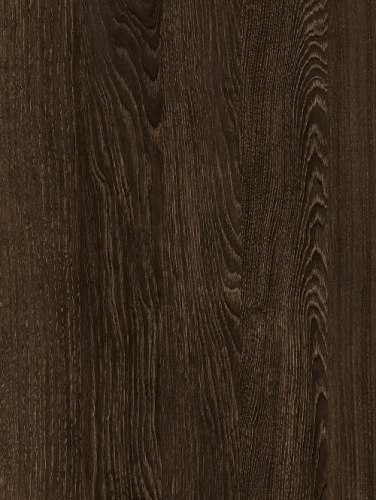

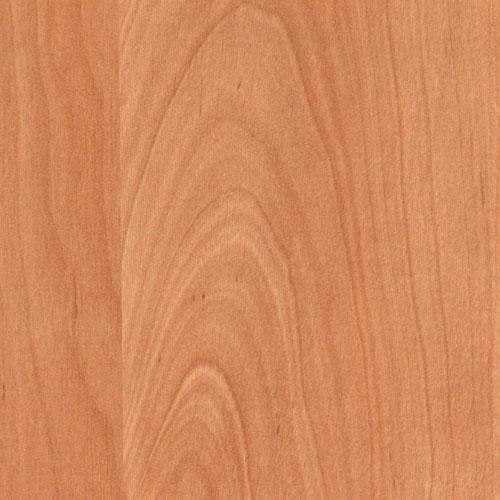

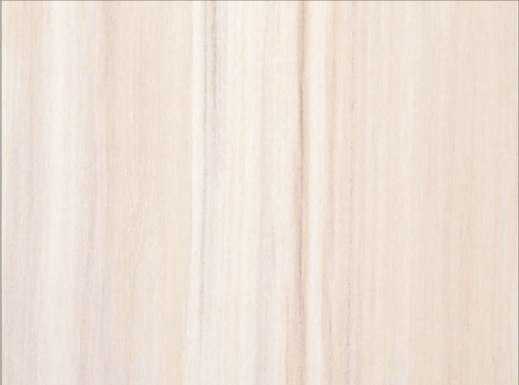

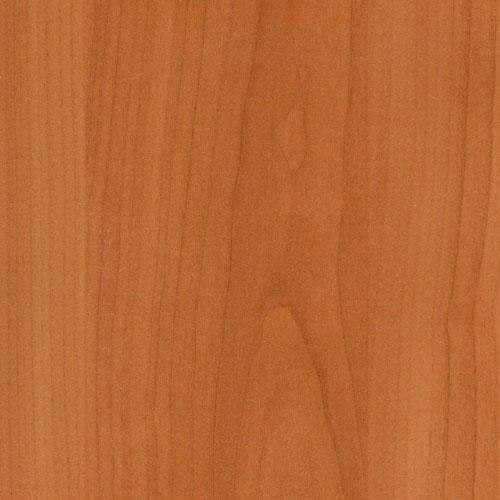

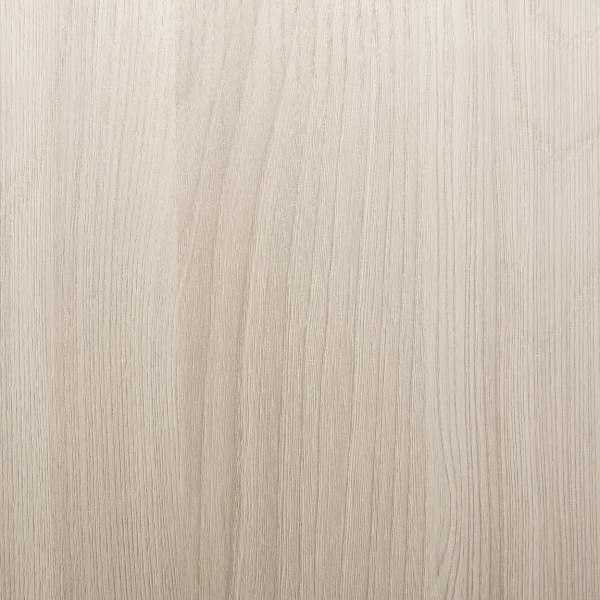

На нашем сайте, представлены разнообразные мебельные цвета ЛДСП. Среди них — прохладный белый и элегантный «венге», классический «дуб» и строгий «орех», изящная «вишня» и демократичный «бук». Но этим перечислением не ограничивается вся имеющаяся палитра. И каждый потребитель найдет для себя именно тот цвет и материал, который нравится.

tehnoplit.ru

преимущества и недостатки выбора материала

Обычные первые плиты ДСП появились еще в 1918 году. Благодаря прогрессу за многие годы материалы стали качественнее, надежнее, в наши дни уже доступны влагостойкие ламинированные доски для производства различной продукции. Существует много видов плит, изготовленных из дерева. К ним относятся МДФ и ЛДСП с разными характеристиками и своими особенностями.

Для того чтобы выбор материала для собственного шкафа или комода был осмысленным, необходимо знать достоинства и недостатки мебельных материалов.

Ламинированные древесностружечные плиты на основе термореактивных полимеров – это основной и часто применяемый материал для производства массовых элементов обстановки в промышленности, также он широко используется в строительстве. Такие плиты достаточно устойчивы к механическим и химическим воздействиям (бензин, ацетон, вода, растворители, спирт, кислота, кофе и другие вещества). Из этого можно сделать вывод, что ЛДСП – отличное сырье для производства медицинской, лабораторной, учебной, бытовой и офисной мебели.

Благодаря своей невысокой стоимости и великолепным строительным свойствам ДСП — самый широко используемый материал для изготовления мебели эконом-класса.

ЛДСП – это представитель старых всем известных древесно-стружечных плит (ДСП) в более шлифованном виде.

ЛДСП – материал, который изготовлен на основе натуральной древесины. Это тот же ДСП, но белее отшлифован, на поверхности которой стойкая меламиновая пленка. То есть главное их отличие – покрытие. Когда она запрессовывается в саму структуру доски – делает ее более влагостойкой и намного прочнее. Это «рыхлое» сырье, его стоимость бюджетная, по дизайну за счет пленки и покрытия можно достичь различных цветовых решений, в том числе и с рисунком натуральной древесины. Он широко используется в производстве корпусных изделий для кухни, офиса, дома, других предметов интерьера дома как основной материал. Из него изготавливают стенды для выставок, мебель для интерьера магазинов, аптек и супермаркетов. С МДФ происходит так же, но при этом такие доски более дорогие.

Большая часть офисной мебели производится именно из ДСП.

Ламинирование плиты ДСП производится различными цветами и разных текстур:

фантазийные векторные декоры;

- геометрия;

- орнаменты;

- однотонные бумаги;

- рисунки и имитация древесины.

Однако есть у этого материала и свои минусы – это вредные формальдегидные выделения.

Декоративная пленка для облицовки пропитывается смолой, она изготовлена из специальной декоративной бумаги, плотностью 60-90 г/м2.

Ламинирование – процесс нанесения декоративного покрытия под действием давления и воздействия температуры.

Ламинирование происходит в прессе. В процессе прессования бумага становится плотнее, по свойствам она наравне с пластиком. Сверху образовывается плотная глянцевая пленка, снизу такая же, но другой структуры — клеевая. Покрытие ламинированных досок достаточно прочное, образуется за счет растекания смолы по всей поверхности ДСП при давлении 25-28 Мпа и температуре 140-210°С. Для производства их ширина не может быть меньше 10 мм, но и не больше 22 мм. При ламинировании из плиты ДСП не выделяются пары альдегида, которые вредны для окружающей среды.

Ламинирование считается более надежным и дорогим способом изготовления ЛДСП.

Она впрессовывается в структуру плиты, делая её более прочной и влагостойкой.

Виды ЛДСП в мебели

Производители по-разному маркируют структуру ЛДСП, но обычно так:

- BS – это офисная;

- SE – дерево с поверхностными порами;

- SM — гладкая поверхность;

- МАТ — матовая гладкая поверхность;

- PR – пористая структура;

- PE – «апельсиновая корка».

Вне зависимости от способа нанесения такое ДСП называется ДСП с меламиновым покрытием.

Для производства чаще всего используются первые две: BS и SE. PR – также популярна, но используется реже, SM используется в производстве внутренних перегородок. Могут встречаться другие маркировки.

Широко используется для изготовления мебели, заполнения двери типа купе и прочих эдементов декора интерьера.

Преимущества и недостатки ЛДСП в мебели

Чтобы выбрать хорошее сырье для конкретной мебели необходимо знать его особенности в том числе плюсы и минусы. Любой материал из ДСП изготавливают из опилок и древесной стружки, пропитанных формальдегидной смолой как связующее вещество. ДСП выделяет формальдегид, который плохо сказывается на окружающей среде и здоровье человека, но в ЛДСП есть защитная пленка – ламинированный слой, который не позволяет веществу испаряться из досок.

Многообразие цветов и фактур, имитация фактуры натурального дерева.

Это не пластик, не железо, а все та же всем знакомая древесина.

Чтобы изготовить ламинированную пленку используется бумага определенной фактуры и орнамента. Ее пропитывают меламиновой смолой, вследствие чего та становится определенного уровня жесткости и более рыхлой. Потом под прессом поверхность доски соединяют с пленкой – так образовывается ламинированный лист стандартной толщины.

Устойчивость механическим повреждениям.

ЛДСП достаточно устойчивый материал к механическим и термическим воздействиям с большим ассортиментом фактур и расцветок. Его можно разработать в форме ценной породы дерева. Благодаря устойчивости к высоким температурам на столешницы из этого сырья можно ставить горячую посуду.

Устойчивость к термическому воздействию ( к горячим кофейникам и сковородкам).

ЛДСП – это материалы, изготовленные на основе натурального дерева .

К минусам стоит отнести отсутствие возможности тонкой обработки и наличие формальдегидных смол в составе ДСП, а плюсы в высокой механической и химической устойчивости.

ЛДСП – это представитель старых всем известных древесно-стружечных плит (ДСП) в более шлифованном виде.

Мебель из МДФ — что это такое?

МДФ – улучшенная технология производства ДСП материалов. Доска состоит из мелких спрессованных фракций опилок. Благодаря такому способу скрепления материал получается высокопрочным, однородным и безвредным для здоровья. Благодаря этим показателям он может использоваться для производства любой мебели, в том числе и для детской комнаты. Стоимость его немного выше.

Основное отличие ЛДСП от ДСП – это покрытие Она впрессовывается в структуру плиты, делая её более прочной и влагостойкой.

Основными плюсами является высокая прочность плит, однородность, легкость обработки, влагостойкость, антидеформационные способности, широкий ассортимент и красивый дизайн.

МДФ довольно плотный материал – это делает его незаменимым в производстве мебели требующей вытачивания изящных линий, округлостей и пр.

Минусы: высокая цена, доски боятся механических повреждений и ударов, легко воспламеняются.

МДФ является экологичным материалом и не имеет ограничений по применению.

Как правильно выбрать ЛДСП?

На сегодняшний день существует немалое количество ДСП разного назначения. Их отличия заключаются в толщине, составе, износоустойчивости, плотности. Такие особенности связаны с использованием в разных областях производства плит. Существует стереотип о плотности плиты. Считается, чем она плотнее, тем лучше. Но это не совсем так. Плюс этих досок — в бюджетном сырье (низкосортной древесине). К ней относятся «тонкомеры», горбыль, рейки. Главное, чтобы эти материалы отвечали следующим стандартам.

- Фракции стружки не должны быть мелкими.

- Сечение стружки должно быть квадратным, а форма лепестковая. Если нарушить эти требования физико-химические свойства готовой плиты ухудшатся (пострадают изгиб и сопротивление).

ЛДСП имеет широкую цветовую гамму, что широко используется при производстве корпусной мебели.

Часто потребители задаются вопросами: что это за материал такой для кровати — МДФ? Чем отличается МДФ от ЛДСП для мебели? Рассмотрим эти нюансы подробнее.

Пленка представляет собой бумагу, пропитанную меламиновыми смолами, поэтому часто можно встретить и такой термин, как «меламиновая плита».

Преимущества ДСП:

- низкая цена;

- не рассыхается, не расслаивается, не плесневеет;

- благодаря химическим добавкам в плите не живут жучки;

- срок эксплуатации более 10 лет.

Плюсы МДФ:

- приемлемая цена для потребителей со средними доходами;

- прочность;

- влагостойкость;

- включает все вышеперечисленные плюсы ДСП.

ЛДСП можно мыть и чистить — он влагоустойчив.

Выбор материала зависит от того, что планируется изготовить. ЛДСП можно использовать в изготовлении мебели, предназначенной для офиса, дома, магазина, супермаркета. МДФ лучше выбрать для детской мебели.

Высокие температуры ему также не страшны.

Производство древесноволокнистых плит позволяет изготавливать продукцию по доступным ценам для различных интерьеров. Благодаря мебели МДФ и ЛДСП каждый дом будет наполнен уютом, теплом и комфортом.

Его достоинством, помимо всего вышеперечисленного, считается его великолепная возможность имитировать различные текстуры, чаще всего – имитация фактуры дерева.

Обращайте внимание на нормы содержания формальдегида в корпусной мебели.

ВИДЕО: Мебель из дерева или мебель из ЛДСП.

ЛДСП в мебели: 50 фото-идей

‘; blockSettingArray[8][«setting_type»] = 1; blockSettingArray[8][«element»] = «h3»; blockSettingArray[8][«elementPosition»] = 1; blockSettingArray[8][«elementPlace»] = 7; blockSettingArray[9] = []; blockSettingArray[9][«minSymbols»] = 0; blockSettingArray[9][«minHeaders»] = 0; blockSettingArray[9][«text»] = ‘

‘; blockSettingArray[9][«setting_type»] = 1; blockSettingArray[9][«element»] = «h3»; blockSettingArray[9][«elementPosition»] = 1; blockSettingArray[9][«elementPlace»] = 8; blockSettingArray[10] = []; blockSettingArray[10][«minSymbols»] = 0; blockSettingArray[10][«minHeaders»] = 0; blockSettingArray[10][«text»] = ‘

‘; blockSettingArray[10][«setting_type»] = 1; blockSettingArray[10][«element»] = «h3»; blockSettingArray[10][«elementPosition»] = 1; blockSettingArray[10][«elementPlace»] = 9; blockSettingArray[11] = []; blockSettingArray[11][«minSymbols»] = 0; blockSettingArray[11][«minHeaders»] = 0; blockSettingArray[11][«text»] = ‘

‘; blockSettingArray[11][«setting_type»] = 1; blockSettingArray[11][«element»] = «h3»; blockSettingArray[11][«elementPosition»] = 1; blockSettingArray[11][«elementPlace»] = 10; blockSettingArray[12] = []; blockSettingArray[12][«minSymbols»] = 0; blockSettingArray[12][«minHeaders»] = 0; blockSettingArray[12][«text»] = ‘

‘; blockSettingArray[12][«setting_type»] = 1; blockSettingArray[12][«element»] = «h3»; blockSettingArray[12][«elementPosition»] = 1; blockSettingArray[12][«elementPlace»] = 11; blockSettingArray[13] = []; blockSettingArray[13][«minSymbols»] = 0; blockSettingArray[13][«minHeaders»] = 0; blockSettingArray[13][«text»] = ‘

‘; blockSettingArray[13][«setting_type»] = 1; blockSettingArray[13][«element»] = «h3»; blockSettingArray[13][«elementPosition»] = 1; blockSettingArray[13][«elementPlace»] = 12; blockSettingArray[14] = []; blockSettingArray[14][«minSymbols»] = 0; blockSettingArray[14][«minHeaders»] = 0; blockSettingArray[14][«text»] = ‘

‘; blockSettingArray[14][«setting_type»] = 1; blockSettingArray[14][«element»] = «h4»; blockSettingArray[14][«elementPosition»] = 1; blockSettingArray[14][«elementPlace»] = 1; blockSettingArray[15] = []; blockSettingArray[15][«minSymbols»] = 0; blockSettingArray[15][«minHeaders»] = 0; blockSettingArray[15][«text»] = ‘

‘; blockSettingArray[15][«setting_type»] = 1; blockSettingArray[15][«element»] = «h4»; blockSettingArray[15][«elementPosition»] = 1; blockSettingArray[15][«elementPlace»] = 2; blockSettingArray[16] = []; blockSettingArray[16][«minSymbols»] = 0; blockSettingArray[16][«minHeaders»] = 0; blockSettingArray[16][«text»] = ‘

‘; blockSettingArray[16][«setting_type»] = 1; blockSettingArray[16][«element»] = «h4»; blockSettingArray[16][«elementPosition»] = 1; blockSettingArray[16][«elementPlace»] = 3; blockSettingArray[17] = []; blockSettingArray[17][«minSymbols»] = 0; blockSettingArray[17][«minHeaders»] = 0; blockSettingArray[17][«text»] = ‘

‘; blockSettingArray[17][«setting_type»] = 1; blockSettingArray[17][«element»] = «h4»; blockSettingArray[17][«elementPosition»] = 1; blockSettingArray[17][«elementPlace»] = 4; blockSettingArray[18] = []; blockSettingArray[18][«minSymbols»] = 0; blockSettingArray[18][«minHeaders»] = 0; blockSettingArray[18][«text»] = ‘

‘; blockSettingArray[18][«setting_type»] = 1; blockSettingArray[18][«element»] = «h4»; blockSettingArray[18][«elementPosition»] = 1; blockSettingArray[18][«elementPlace»] = 5; blockSettingArray[19] = []; blockSettingArray[19][«minSymbols»] = 0; blockSettingArray[19][«minHeaders»] = 0; blockSettingArray[19][«text»] = ‘

‘; blockSettingArray[19][«setting_type»] = 1; blockSettingArray[19][«element»] = «h4»; blockSettingArray[19][«elementPosition»] = 1; blockSettingArray[19][«elementPlace»] = 6; blockSettingArray[20] = []; blockSettingArray[20][«minSymbols»] = 0; blockSettingArray[20][«minHeaders»] = 0; blockSettingArray[20][«text»] = ‘

‘; blockSettingArray[20][«setting_type»] = 1; blockSettingArray[20][«element»] = «h2»; blockSettingArray[20][«elementPosition»] = 1; blockSettingArray[20][«elementPlace»] = 1; blockSettingArray[21] = []; blockSettingArray[21][«minSymbols»] = 0; blockSettingArray[21][«minHeaders»] = 0; blockSettingArray[21][«text»] = ‘

‘; blockSettingArray[21][«setting_type»] = 3; blockSettingArray[21][«element»] = «p»; blockSettingArray[21][«directElement»] = «#toc_container»; blockSettingArray[21][«elementPosition»] = 0; blockSettingArray[21][«elementPlace»] = 1; blockSettingArray[22] = []; blockSettingArray[22][«minSymbols»] = 0; blockSettingArray[22][«minHeaders»] = 0; blockSettingArray[22][«text»] = ‘

‘; blockSettingArray[22][«setting_type»] = 3; blockSettingArray[22][«element»] = «p»; blockSettingArray[22][«directElement»] = «social»; blockSettingArray[22][«elementPosition»] = 0; blockSettingArray[22][«elementPlace»] = 1; blockSettingArray[23] = []; blockSettingArray[23][«minSymbols»] = 0; blockSettingArray[23][«minHeaders»] = 0; blockSettingArray[23][«text»] = ‘

‘; blockSettingArray[23][«setting_type»] = 3; blockSettingArray[23][«element»] = «p»; blockSettingArray[23][«directElement»] = «social»; blockSettingArray[23][«elementPosition»] = 0; blockSettingArray[23][«elementPlace»] = 2; blockSettingArray[25] = []; blockSettingArray[25][«minSymbols»] = 0; blockSettingArray[25][«minHeaders»] = 0; blockSettingArray[25][«text»] = ‘

‘; blockSettingArray[25][«setting_type»] = 3; blockSettingArray[25][«element»] = «p»; blockSettingArray[25][«directElement»] = «#nav_menu-2»; blockSettingArray[25][«elementPosition»] = 1; blockSettingArray[25][«elementPlace»] = 1; blockSettingArray[26] = []; blockSettingArray[26][«minSymbols»] = 0; blockSettingArray[26][«minHeaders»] = 0; blockSettingArray[26][«text»] = ‘

‘; blockSettingArray[26][«setting_type»] = 3; blockSettingArray[26][«element»] = «p»; blockSettingArray[26][«directElement»] = «widget_construct»; blockSettingArray[26][«elementPosition»] = 1; blockSettingArray[26][«elementPlace»] = 1; blockSettingArray[27] = []; blockSettingArray[27][«minSymbols»] = 0; blockSettingArray[27][«minHeaders»] = 0; blockSettingArray[27][«text»] = ‘

‘; blockSettingArray[27][«setting_type»] = 1; blockSettingArray[27][«element»] = «h2»; blockSettingArray[27][«elementPosition»] = 1; blockSettingArray[27][«elementPlace»] = 1; var jsInputerLaunch = 15;

berkem.ru