Титан, сплавы титана и их применение в стоматологии Текст научной статьи по специальности «Нанотехнологии»

60. Moore P.M. Diagnosis and management of isolated angiitis of the central nervous system // Neurology. — 1989. — Vol. 39. — P. 167-173.

61. Mondelli M., Romano C., Della Porta P., Rossi A. Electrophysiological evidence of «nerve entrapment syndromes» and subclinical peripheral neuropathy in progressive systemic sclerosis (scleroderma) // J. Neurol. — 1995. — Vol. 242. — P. 185194.

62. Nived O., Sturfelt G., Liang M. H., De Pablo P. The ACR nomenclature for CNS lupus revisited // Lupus. — 2003. — Vol.

12. — P 872-876.

63. Purandare K.N., Wagle A.C., Parker S.R. Psychiatric morbidity in patients with systemic lupus erythematosus // Q. J. Med.

64. Senelick R. C. Texas Med. — 1977. — Vol. 73. — P. 44-52.

65. Swaak A.J., Brink H.G., Smeenk R.T., et al. Systemic lupus erythematosus: clinical features in patients with disease duration of over 10 years, first evaluation // Ibid. — 1999. — Vol. 38. — P 953-958.

66. Значение индекса повреждения. Swaak A. J., Nossent J. C., Bronsveld W et al. Systemic lupus erythematosus: I. Outcome and survival: Dutch experience with 110 patiants studied prospectively // Ann. Dis. — 1989. — Vol. 48. — P 447-454.

68. Urowitz M.B., Gladman D.D. How to improve morbility and mortality in systemic lupus erythematosus // Rheumatology. — 2000. — Vol. 39. — P. 228-244.

— 2000. — Vol. 39. — P. 228-244.

69. Whitelaw D.A., Spangenberg J.J., Rickman R., et al. Association between the antiphospholipid antibody syndrome and neuropsychological impairment in SLE // Lupus. — 1999. — Vol.

8. — P. 444-448.

70. Winfield J. B., Brunner C. M., Koffler D. Ibid. — 1978. — Vol. — 21. — P. 289-294.

71. Zhang X. A study of effects of estrogen receptor and contrasupressor T cell subtype in pathogenesis of SLE. // Rev. Esp. Rheum. — 1993. — Vol. 20. — P 420.

Адрес для переписки: 664046, Иркутск, ул. Байкальская, 118,

МУЗ «Клиническая больница №1 г. Иркутска»,

Шпрах Владимир Викторович — д. Иркутский государственный институт усовершенствования врачей, ректор — д.м.н., проф. В.В. Шпрах, кафедра ортопедической стоматологии, зав. — д.м.н., проф. В.В. Трофимов;

Иркутский государственный институт усовершенствования врачей, ректор — д.м.н., проф. В.В. Шпрах, кафедра ортопедической стоматологии, зав. — д.м.н., проф. В.В. Трофимов;

2Томский политехнический университет, ректор — д.т.н., проф. П.С. Чубик, Научно-исследовательский институт интроскопии, директор — д.т.н. В.А. Клименов)

Резюме. В статье приводятся литературные данные о физико-механических, химических и биологических свойствах титана. Рассматриваются перспективы применения различных соединений титана в стоматологии. Ключевые слова: титан, сплав титана, имплантат.

THE TITAN, ALLOYS OF THE TITAN AND THEIR APPLICATION IN STOMATOLOGY

O.V. Fedchishin1, V.V. Trofimov1, V.A. Klimenov2 (1Irkutsk State Institute of Continuing Medical Education; 2Tomsk Рolytechnical University)

Summary. In the article are presented the literary data about physicomechanical, chemical and biological properties of the titan. Prospects of application of various compounds of the titan in stomatology are considered.

In the article are presented the literary data about physicomechanical, chemical and biological properties of the titan. Prospects of application of various compounds of the titan in stomatology are considered.

Key words: the titan, an alloy of the titan, implant.

Титан был открыт в 1794 году и относится к группе физиологически индифферентных металлов (А1, и Zr, №>, Ta). Металлы этой группы являются наиболее приемлемыми материалами для изготовления имплантатов с позиции биосовместимости[28], они, как правило, даже при высоком содержании в пище, воде и окружающей среде длительное время могут не вызывать негативных явлений в тканях и органах. Однако мировые запасы Та, Zr, №> во много раз уступают Т и, следовательно, себестоимость изделий из них чрезвычайно высока. Природные ресурсы титана в несколько раз превышают природные ресурсы меди, никеля, олова, свинца, хрома, марганца, молибдена, вольфрама, ртути, висмута, золота и платины вместе взятых.

Титан не является необходимым элементом для жизни человека или животных и плохо поглощается расте-

ниями. Нет никаких данных о том, что титан является канцерогенным или мутагенным веществом для человека. Различные соединения титана широко используются в косметике, лекарствах, медицине и продуктах питания без каких-либо известных неблагоприятных влияний [19,25,26].

Перспективность титана и его сплавов для изготовления имплантатов объясняется физико-механическими, химическими и биологическими свойствами. Эти свойства соответствуют требованиям к внутрикостным имплантатам, работающим в сложных условиях циклического нагружения, в контакте с мягкими тканями и ферментами полости рта [1,3,18,19,20].

Титан — отличается легкостью, устойчивостью к коррозии, хорошо поддается обработке, не теряя высокую прочность. ‘/(Г

‘/(Г

Рис. 1. Микроструктура титана а) йодидного, полиэдрическая; б) технического, корзиночная, 280.

с железом, по таким важным для протезирования показателям, как теплопроводность и коэффициент линейного теплового расширения, титан превосходит последнее, соответственно — 0,045 и 0,18 кал/см-с-град и 8,5-10-6 и 12,3-10-6 кал/см-с-град [19]. Для титана марок ВТ1-0 и ВТ1-00 предел прочности 30-55 кг/мм2, относительное удлинение не ниже 25%, твердость по Бринеллю 100-150 кг/мм2. Удельная прочность титановых сплавов в 3-4 раза выше, чем у чистого титана, и в 1,5-2 раза выше по сравнению с легированной сталью. Для применения в стоматологии наибольший интерес представляют сплавы титана с алюминием. Их отличают малый удельный вес, хорошая свариваемость и отличные литейные качества, а также стойкость к растворам пепти-на и галловой кислоты.

Сплавы титана обладают более высокими физикомеханическими свойствами, чем чистый металл.

На поверхности титана в кислородосодержащей атмосфере образуется прочный окисный слой, (преимущественно диоксид титана ТЮ2, ТЮ, Т1203), за несколько минут достигая толщины от 2 до 10 нм [2]. Он обеспечивает коррозионную (химическую) стойкость титана. Одной из важных проблем является механизм формирования оксидного слоя в процессе функционирования зубочелюстной системы. Некоторые авторы [27] считают, что оксидные пленки Т1 разрушаются при механическом воздействии и вновь формируются в течение 40-50 мин. в растворе слюны. Однако, это очень большое время релаксации, и в этом случае необходимо использовать оксидную пленку, предварительно сформированную по специальной технологии, с высокими прочностными показателями и с малым временем релаксации; либо защищать, т.

Титан — полиморфный металл. Известны две кристаллические модификации титана [23]. Из расплава титан кристаллизуется в модификацию с объемно-центрированной (о. е, Мп, Сг, N1 и др.) понижают ее. Высокотемпературную модификацию титана с о.ц.к.-решеткой называют в-, а низкотемпературную модификацию а-структурой [23].

е, Мп, Сг, N1 и др.) понижают ее. Высокотемпературную модификацию титана с о.ц.к.-решеткой называют в-, а низкотемпературную модификацию а-структурой [23].

После охлаждения на воздухе у технически чистого титана наблюдается так называемая корзиночная микроструктура, характерная для продуктов неравновесного распада в-структуры. Полиэдрическая структура этогометалла, с а-структурой достигается при особых условиях деформации титана в области, близкой к критической температуре (а0в) — превращения, и последующего медленного охлаждения в печи. Корзиночная микроструктура с мартенситообразными иглами получается на технически чистом титане после нагрева (в вакууме или в атмосфере нейтрального газа) до 1200 °С и охлаждения на воздухе.

На рис. 1. приводятся эти две характерные микроструктуры — полиэдрическая для чистого йодидного титана (рис. 1, а) и корзиночная для технически чистого титана (рис. 1, б) [23].

1, б) [23].

Параметры решетки а-титана определяли многие авторы и на титане разной степени чистоты. В результате критического анализа литературных данных авторы [23] приводят средние значения параметров а-Ті: а = 2,9503 ± 0,0004 А; с = 4,6831 ± 0,0004 А при с/а = 1,5873 ± 0,0004, при этом значения параметров могут заметно изменяться в зависимости от содержания примесей.

Технически чистый титан, применяемый в медицинских целях, изготавливается промышленностью в виде двух марок ВТ1-00 и ВТ1-0, отличающихся содержанием примесей, состав которых представлен в таблице 1. [6,24,28].

Таблица 1

Химический состав титана технических марок

Марка титана Содержание примесей не более, %

Ре БІ С О N Н АІ Прочих примесей

ВТ 1-00 0,20 0,08 0,06 0,10 0,04 0,008 0,30 0,10

ВТ 1-0 0,30 0,10 0,07 0,20 0,04 0,010 0,7 0,30

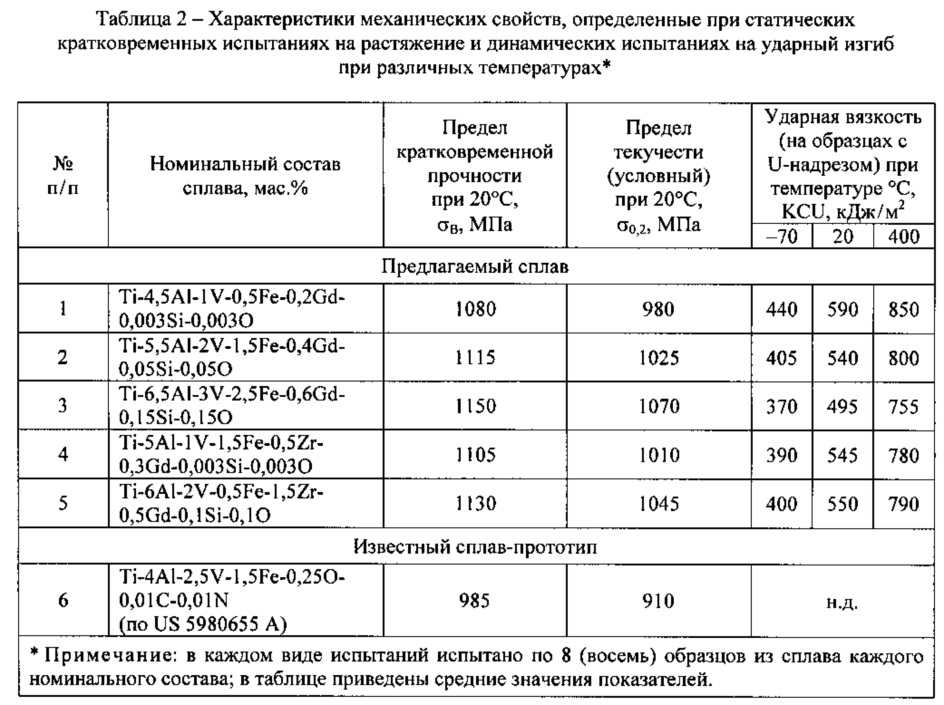

Титан в живом организме под действием механической деформации, ионов хлора и коррозии частично био-деградирует и диффундирует в окружающей ткани. Но токсических эффектов или аллергизации при этом, в отличие от циркониевых и железохромовых сплавов, даже при достаточно высоком уровне содержания металла в тканях, как правило, не происходит [23]. Механические характеристики титана различного состава приведены в таблицах 2 и 3 [3,16,17,22,23,24,28,29].

Но токсических эффектов или аллергизации при этом, в отличие от циркониевых и железохромовых сплавов, даже при достаточно высоком уровне содержания металла в тканях, как правило, не происходит [23]. Механические характеристики титана различного состава приведены в таблицах 2 и 3 [3,16,17,22,23,24,28,29].

Таблица 2

Основные механические характеристики титановых сплавов

Марка титана о 0,2 кГ/мм2 о в кГ/мм2 б, % Твердость по Бринелю, НВ

ВТ1-0 50 57 34 225

ВТ1-1 42 56 30 248

ВТ6с 100 107 12 —

Практическое использование титана для изготовления имплантатов и хирургических инструментов было предметом рассмотрения на многочисленных конференциях, симпозиумах и конгрессах, по материалам которых можно сделать вывод о том, что в настоящее

Таблица 3

Механические свойства некоторых титановых сплавов [28]

Титан, сплав, компоненты, % Е, ГПа Модуль Юнга, МПа Относительное удлинение, б, % Уменьшение площади при растяжении, %

a —Ti 105 240-617 12-27 —

а — p-Ti6Al-4V 88-116 990-1184 2-30 2-14

Ti-5Al-2. 5Fe 110 943-1050 13-16 33-42

5Fe 110 943-1050 13-16 33-42

Ti-6Al-7Nb 108 900-1100 11-14 —

P-Ti-13Nb-13Zr 79 550-1035 8-15 15-30

Ti-11.5Mo-6Zr-2Fe 74-85 1060-1100 18-22 64-73

Ti-15Mo-5Zr-3Al 15-113 882-1312 11-20 43-83

Ti-15Mo-3Nb 79 1035 15 60

время широко применяются в стоматологических и ортопедических целях а-титан и недавно предложенный сплав Т1-6Л1-4У (а, в).

Ряд титановых сплавов, которые сегодня используются или рассматриваются в качестве потенциальных

имплантируемых материалов, приведен в таблице 3 вместе с их механическими свойствами, которые изменяются в зависимости от термообработки и других параметров производственного процесса.

Данные, приведенные в таблицах, позволяют сделать вывод о том, что титановые сплавы с легирующими добавками могли бы быть предпочтительными для использования в качестве материалов для имплантатов. Однако нерешенная проблема токсичного воздействия на организм большинства упрочняющих элементов заставляет нас рассматривать только возможность использования технически чистого титанового сплава для медицинского назначения. В связи с этим основной задачей при их использовании становится решение вопросов, связанных с улучшением механических свойств, что позволило бы расширить возможности их применения.

ЛИТЕРАТУРА

1. Бекренев Н.В., Калганова С.Г., Верещагина Л. А., Обыденная С.А., Лясников В.Н. Применение имплантатов в стоматологии // Новое в стоматологии. — 1995. — №2. — С. 19-22.

2. Воронков М.Г., Зелчан Г.И., Лукевиц З.Я. Кремний и жизнь. — Рига: Зинатне, 1978. — 588 с.

Воронков М.Г., Зелчан Г.И., Лукевиц З.Я. Кремний и жизнь. — Рига: Зинатне, 1978. — 588 с.

3. Гольдфайн В.И., Зуев А.М., Клабуков А.Г. О влиянии водорода и кислорода на трение и износ титановых спла-вов//Проблемы трения и изнашивания. — Киев: Техника. — 1975. — Вып. 8. — С. 49-52.

4. Жусев А.И., Малинин М.В., Сидельников А.И., Ушаков А.И. Использование компьютерной техники для определения влияния дентальной имплантации на микроциркуляцию слизистой оболочки в области операционного поля // Новое в стоматологии. — 1997. — №6 (спец. выпуск). — С. 45-48.

5. Калганова С.Г., Лясников В.Н. Научные основы создания современных дентальных имплантатов с биоактивным покрытием // Новое в стоматологии. — 1999. — №2. — С. 24-28.

6. Каптюг И. С., Сыщиков И. С. Влияние легирования на фрикционные свойства титана//МиТом. — 1959. — № 4. — С. 8-11.

— 1959. — № 4. — С. 8-11.

7. Клименов В.А., Карлов А.В., Верещагин В.И. Патент №1743024, Россия, Биоактивное покрытие на имплантат. Приоритет от 27.02.1990.

8. Клименов В.А., Карлов А.В., Иванов Ю. Ф. и др. Изменение структуры и фазового состава апатитовых покрытий при плазменном напылении. // Перспективные материалы. — 1996. — №5. — С. 402-408.

9. Лясников В.Н., Бутовский К. Г., Бейдик О. В., Островский И.В. Биокомпозиционные плаэмонапыленные покрытия имплантатов и остефиксаторов // Биокомпозиционные покрытия, материалы в челюстно-лицевой хирургии и стоматологии: Тез. докл. 1-й Всерос. научн. конф. — М., 1997. — С. 9.

10. Лясников В.Н., Верещагина Л.А. Биологически активные плазменнонапыленные покрытия для имплантатов // Перспективные материалы. — 1996. — №6. — C. 50-55.

11. Лясников В.Н., Верещагина Л.А., Лепилин А.В., Корчагин А.В. и др. Внутрикостные стоматологические имплантаты. — Саратов: Изд-во СГУ, 1997.

Лясников В.Н., Верещагина Л.А., Лепилин А.В., Корчагин А.В. и др. Внутрикостные стоматологические имплантаты. — Саратов: Изд-во СГУ, 1997.

12. Лясников В.Н., Князьков А. А., Бекренев Н.В. Комплексный подход к разработке и применению дентальных имплантатов // Новое в стоматологии. — 1999. — №2. — С. 62-65.

13. Лясников В.Н., Корчагин А.В. Принципы создания дентальных имплантатов // Новое в стоматологии. — 1999. — №2. — С. 50-54.

14. Лясников В.Н., Корчагин А.В., Таушев А.А. Влияние технологии плазменного напыления на структурные характеристики напыленных биопокрытий внутрикостных имплантатов // Новое в стоматологии. — 1999. — №2. — С. 55-61.

15. Лясников В.Н., Олесова В.Н., Лепилин А.В., Фомин И.В. Научные основы создания внутрикостных стоматологиче-

ских имплантатов // Материалы научно-практической конференции стоматологов, посвященной 50-летию Федерального управления медико-биологических и экстремальных проблем при МЗ РФ. — М., 1997. — С. 37-38.

— М., 1997. — С. 37-38.

16. Механические свойства сталей и сплавов при пластическом деформировании. Карманный справочник/ А.В. Третьяков, Г.К. Трофимов, М.К. Гурьянова. — М.: Машиностроение, 1971.

17. Миллер П.Д., Холлидэй И.В. Трение и износ титана. Машиностроение за рубежом//Сб. пер. и обзоров иностр. лит. — 1959. — № 6. — С. 10-20.

18. Миргазизов А.М., Олесова В.Н. Сравнительное экспериментальное исследование взаимодействия костной ткани с внутрикостными имплантатами из различных материалов. // Новые концепции в технологии, производстве и применении стоматологических имплантатов: Тез. докл. 3-й Международной конференции. — Саратов, 1996. — С. 8.

19. Михайлова А.М., Лясников В.Н. Дентальные имплантаты и суперионный эффект // Новое в стоматологии. — 1999. — №2. — С. 13-23.

20. Раух Р.У. Титан — материал для имплантатов // Квинтессенция. — 1995. — №5/6. — С. 36-38.

21. Сплавы титана и перспективы их применения в стоматологии: Инф. письмо Перм. мед. ин-та. — Пермь, 1986.

22. Сулима А.М., Евстигнеев М.И. Качество поверхностного слоя и усталостная прочность деталей из жаропрочных и титановых сплавов. М.: Машиностроение. — 1974. — 256 с.

23. Титан. Источники составы, свойства металлохимия и применение. И.И. Корнилов. — М.: Наука, 1975. — 310 с.

24. Титановые сплавы в машиностроении/ Б.Б. Чучалин, С.С. Ушаков, И.Н. Разуваева, В.Н. Гольдфайн. — Л.: Машиностроение, 1977.

25. Фефелов А.В. Клинико-экспериментальное обоснование применения имплантатов из пористого никелида титана для зубного протезирования: Автореф. дис. …канд.мед. наук. — Омск, 1995. — 18 с.

дис. …канд.мед. наук. — Омск, 1995. — 18 с.

26. Фомин И.В., Лясников В.Н., Воложин А.И., Доктор А.А., Лепшин А.В. Повышение остеоинтегративных свойств титановых имплантатов с плазменным гидроксиапатитным покрытием // Современные проблемы имплантологии: Тезисы докл. 4-й Межд.конф. — Саратов, 1998. — С. 16-17.

27. Abrahamsson I., Berglundh Т., Lindhe J. The mucosal barrier following abutment dis/reconnection. An experimental study in dogs. // Clin Periodontol. — 1997. — Vol. 24(8). — Р

28. Andersson O.H., Lui G., Kangasniemi K. and Juhanoja J. Evaluation of the Acceptance of Glass in Bone//J. Mater. Sci.: Materials in Medicine. — 1992. — Vol. 3. — Р 145-150.

29. Rabinowitz E. Frictional Properties of Titanium and Its Alloys//Met. Progress. — 1954. — V. 65. — N2. — Р 19-23.

65. — N2. — Р 19-23.

Адрес для переписки: 665830, г. Ангарск, ул. К.Маркса, 29, кафедра ортопедической стоматологии ИГИУВ,

Федчишин Олег Вадимович, доцент кафедры ортопедической стоматологии, раб.тел. (3955) 526050; e-mail: [email protected]

Титан. Промышленные титановые сплавы — «Тиком-М»

Марки и химический состав отечественных сплавов (ГОСТ 19807–91) представлены в табл. 17.2.

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысокой прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения — на хладостойкие, жаропрочные, коррозионностойкие.По способности упрочняться термообработкой они делятся на упрочняемые и неупрочняемые, по структуре в отожженном состоянии — на a -, псевдо-a -, (a + b )-, псевдо-b — и b -сплавы (табл. 17.3).

17.3).

Отдельные группы титановых сплавов различаются по величине условного коэффициента стабилизации Кb , который показывает отношение содержания b -стабилизирующего легирующего элемента к его содержанию в сплаве критического состава скр. При содержании в сплаве нескольких b -стабилизирующих элементов их Кb суммируется.

Деформируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичности

К этой группе относятся сплавы с пределом прочности s в < 700 МПа, а именно: a -сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4-0, ОТ4-1 (система Ti—Al—Mn), АТ3 (система Ti—Al c небольшими добавками Cr, Fe, Si, B), относящиеся к псевдо-a -сплавам с небольшим количеством b -фазы. Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию a — и b -стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Эти сплавы отличаются высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет получать все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и т. п. Механические свойства полуфабрикатов из этих сплавов приведены в табл. 17.4–17.6.

п. Механические свойства полуфабрикатов из этих сплавов приведены в табл. 17.4–17.6.

Таблица 17.3

Классификация титановых сплавов по структуре

| Группа сплавов | Марка сплава |

|---|---|

| a -Сплавы | ВТ1-00, ВТ1-0, ВТ5, ВТ5-1, ПТ-7М |

| Псевдо-a -сплавы (Кb < 0,25) | ОТ4-0, ОТ4-1, ОТ4, ВТ20, АТ3 |

| (a + b )-Мартенситного класса (Кb = 0,3–0,9) | ВТ6С, ВТ6, ВТ14, ВТ8, ВТ9, ПТ-3В, ВТ3-1, АТ3 |

| (a + b )-Сплавы переходного класса (Кb = 1,0–1,4) | ВТ22, ВТ30* |

| Псевдо-b -сплавы (Кb = 1,5–2,4) | ВТ35*, ВТ32*, ВТ15 |

| b -Сплавы (Кb = 2,5–3,0) | 4201* |

* Опытные сплавы.

Таблица 17.4

Механические свойства листов из титановых сплавов (ГОСТ 22178–76)

| Марки титановых сплавов | Состояние образцов при испытаниях | Толщина листов, мм | Предел прочности, s в, МПа | Относительное удлинение, d , % |

|---|---|---|---|---|

| не менее | ||||

| ВТ1-00 | Отожженное | 0,3–1,8 | 295 (295–440) | 30 (30) |

| Св. 1,8–6,0 | 25 (30) | |||

| Св. 6,0–10,5 | 20 (20) | |||

| ВТ1-0 | То же | 0,3–0,4 | 375 (375–540) | 25 (25) |

Св. 0,4–1,8 0,4–1,8 | 30 (30) | |||

| Св. 1,8–6,0 | 25 (25) | |||

| Св. 6,0–10,5 | 20 (20) | |||

| ОТ4-0 | Отожженное | 0,3–0,4 | 470 (490–635) | 25 (25) |

| 0,4–1,8 | 30 (30) | |||

| 1,8–6,0 | 25 (25) | |||

| 6,0–10,5 | 20 (20) | |||

| ОТ4-1 | То же | 0,3–0,7 | 590 (590–785) | 25 (25) |

| Св. 0,7–1,8 | 20 (20) | |||

Св. 1,8–6,0 1,8–6,0 | 15 (15) | |||

| Св. 6,0–10,5 | 13 (13) | |||

| ОТ4 | То же | 0,5–1,0 | 685 (685–885) | 20 (20) |

| Св.1,0–1,8 | 15 (15) | |||

| Св. 1,8–6,0 | 12 (12) | |||

| Св. 6,0–10,5 | 10 (12) | |||

| ВТ5-1 | То же | 0,8–1,2 | 735 (735–930) | 15 (15) |

| Св. 1,2–1,8 | 12 (12) | |||

| Св. 1,8–6,0 | 10 (10) | |||

Св. 6,0–10,5 6,0–10,5 | 8 (8) | |||

| ВТ6 | То же | 1,0–10,5 | 885 (885–1080) | 8 (8) |

| ВТ14 | Отожженное | 0,8–5,0 | 885 (885–1050) | 8 (8) |

| Св. 5,0–10,5 | 835 (835–1050) | 8 (8) | ||

| Закаленное и искусственно состаренное | 0,8–1,5 | 1080 (1080) | 5 (5) | |

| Св. 1,5–5,0 | 1180 (1180) | 6 (6) | ||

| Св. 5,0–7,0 | 1080 (1080) | 4 (4) | ||

Св. 7,0–10,5 7,0–10,5 | 1100 (1100) | 4 (4) | ||

| ВТ20 | Отожженное | 0,8–1,8 | 930 (930–1180) | 12 (12) |

| Св. 1,8–4,0 | 10 (10) | |||

| Св. 4,0–10,5 | 8 (8) | |||

| Отожженное и правленное | 0,8–4,0 | 980 (980–1180) | 9 (9) | |

| Св. 4,0–10,5 | 6 (6) | |||

Примечание. В скобках приведены данные для листов с высокой отделкой поверхности.

Таблица 17.5

Механические свойства прутков из титановых сплавов (ГОСТ 26492–85)

| Марка сплава | Состояние испытываемых образцов | Диаметр прутка, мм | Предел прочности s в, МПа | Относительное удлинение d , % | Относительное % | Ударная вязкость KCU, Дж/см2 |

|---|---|---|---|---|---|---|

| не менее | ||||||

| ВТ1-00 | Отожженные | 10–100 | 295 (295–440) | 20 (20) | 50 (55) | 100 (120) |

| 100–150 | 265 (265–440) | 40 (42) | 60 (60) | |||

| ВТ1-0 | То же | 10–100 | 345 (345–540) | 15 (20) | 40 (50) | 70 (100) |

| 100–150 | 36 (38) | 50 (60) | ||||

| ВТ1-2 | То же | 65–150 | 590–930 | 8 | 17 | 25 |

| ОТ4-0 | То же | 10–100 | 440 (490–635) | 15 (20) | 35 (40) | 50 (70) |

| 100–150 | 13 (20) | 30 (32) | 40 (50) | |||

| ОТ4-1 | То же | 10–100 | 540 (590–735) | 12 (15) | 30 (35) | 45 (45) |

| 100–150 | 10 (13) | 21 (24) | 40 (40) | |||

| ОТ4 | То же | 10–100 | 685 (685–885) | 8 (10) | 25 (30) | 40 (40) |

| 100–150 | 635 (635–885) | 20 (21) | 35 (35) | |||

| ВТ5 | Отожженные | 10–100 | 735 (735–930) | 8 (10) | 20 (25) | 30 (50) |

| 100–150 | 685 (715–930) | 6 (6) | 15 (18) | 30 (50) | ||

| ВТ5-1 | То же | 10–100 | 785 (785–980) | 8 (10) | 20 (25) | 40 (40) |

| 100–150 | 745 (745–980) | 6 (6) | 15 (18) | 40 (45) | ||

| ВТ6 | Отожженные | 10–100 | 885 (905–1050) | 8 (10) | 20 (30) | 25 (35) |

| 100–150 | 835 (835–1050) | 6 (6) | 15 (20) | 20 (30) | ||

| Закаленные и состаренные | 10–100 | 1080 (1080) | 4 (6) | 12 (20) | 20 (25) | |

| ВТ6С | Отожженные | 10–100 | 835 (835–980) | 9 (10) | 22 (28) | 30 (40) |

| 100–150 | 755 (755–980) | 6 (7) | 15 (22) | 25 (40) | ||

| Закаленные и состаренные | 10–100 | 1030 (1030) | 4 (6) | 14 (20) | 25 (30) | |

| ВТ3-1 | Отожженные | 10–100 | 930 (980–1230) | 8 (10) | 20 (28) | 30 (30) |

| 100–150 | 930 (930–1180) | 6 (8) | 15 (20) | 25 (30) | ||

| ВТ8 | То же | 10–100 | 980 (980–1230) | 8 (9) | 20 (28) | 30 (30) |

| 100–150 | 930 (930–1180) | 6 (7) | 15 (19) | 20 (30) | ||

| ВТ9 | То же | 10–100 | 980 (1030–1230) | 7 (9) | 16 (28) | 25 (30) |

| 100–150 | 930 (980–1230) | 6 (7) | 15 (16) | 20 (30) | ||

| ВТ14 | Отожженные | 10–100 | 885 (885–1080) | 8 (10) | 22 (32) | 30 (50) |

| 100–150 | 865 (865–1080) | 6 (8) | 15 (25) | 30 (45) | ||

| Закаленные и состаренные | 10–60 | 1080 (1100) | 4 (6) | 8 (12) | 20 (25) | |

| 60–100 | 1080 (1080) | 4 (4) | 8 (8) | 20 (20) | ||

| ВТ20 | Отожженные | 10–100 | 885 (930–1130) | 7 (10) | 20 (25) | 30 (35) |

| 100–150 | 885 (885–1130) | 8 (8) | 20 (20) | 25 (30) | ||

| ВТ22 | То же | 10–100 | 1030 (1080–1230) | 8 (9) | 16 (25) | 25 (30) |

| 100–150 | 1030 (1080–1280) | 6 (7) | 14 (17) | 20 (25) | ||

| АТ3 | То же | 25–60 | 590 | 15 | 35 | 40 |

Примечание. В скобках приведены данные для прутков повышенного качества.

В скобках приведены данные для прутков повышенного качества.

Таблица 17.6

Механические свойства плит из титановых сплавов (ГОСТ 23755–79)

| Марка сплава | Состояние материала | Толщина плит, мм | Предел прочности s в, МПа | Относительное удлинение d , % | Относительное сужение y , % | Ударная вязкость KCU, Дж/см2 |

|---|---|---|---|---|---|---|

| не менее | ||||||

| ВТ1-00 | Без термической обработки | 11–60 | 295–490 | 14 | 28 | – |

| 60–150 | 11 | 25 | ||||

| ВТ1-0 | 11–60 | 370–570 | 13 | 27 | – | |

| 60–150 | 295–540 | 10 | 24 | |||

| ОТ4-0 | 11–20 | 490–635 | 12 | 18 | – | |

| 20–60 | 11 | |||||

| 60–150 | 10 | |||||

| ОТ4-1 | 11–20 | 590–735 | 10 | 18 | – | |

| 20–60 | 9,0 | 18 | ||||

| 60–150 | 8,0 | 14 | ||||

| ОТ4 | 11–20 | 685–885 | 8,0 | 15 | – | |

| 20–60 | 7,0 | 13 | ||||

| 60–150 | 6,0 | 10 | ||||

| ВТ5-1 | Отожженное | 11–35 | 735–930 | 6,0 | 12 | – |

| ВТ6 | 11–60 | 888–1080 | 6,0 | 16 | 30 | |

| 60–100 | 835–1030 | 6,0 | 12 | |||

| ВТ14 | Отожженное | 11–60 | 835–1030 | 7,0 | 20 | – |

| 60–100 | 6,0 | 14 | ||||

| Закаленное и состаренное | 11–60 | 1080 | 4,0 | 8,0 | – | |

| ВТ20 | Отожженное | 11–60 | 900–1130 | 6,0 | 12 | 30 |

| 60–100 | 880–1130 | 5,0 | 10 | 30 | ||

| ПТ-3В | 11–14 | £ 880 | 10 | 25 | 60 | |

| 14–26 | £ 835 | 10 | 22 | 60 | ||

| АТ3 | Без термической обработки | 11–60 | ³ 590 | 8,0 | 12 | 45 |

Ковка, объемная и листовая штамповка, прокатка, прессование производятся в горячем состоянии по режимам, указанным в табл. 17.7. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

17.7. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

Эти сплавы и изделия из них подвергаются только отжигу по режимам, указанным в табл. 17.8. Для снятия внутренних напряжений, образовавшихся в результате механической обработки, листовой штамповки, сварки и др., применяется неполный отжиг.

Указанные сплавы хорошо свариваются сваркой плавлением (аргонодуговая, под флюсом, электрошлаковая) и контактной (точечная, роликовая). При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

Коррозионная стойкость данных сплавов высокая во многих средах (морская вода, хлориды, щелочи, органические кислоты и т. п.), кроме растворов HF, H2SO4, HCl и некоторых других.

Применение. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в авиационно-космической технике, в химическом машиностроении, в криогенной технике (табл. 17.9.), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

17.9.), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

Титановые сплавы средней прочности

К этой группе относятся сплавы с пределом прочности s в = 750–1000 МПа, а именно: a -спла-вы марок ВТ5 и ВТ5-1; псевдо-a -сплавы марок ОТ4, ВТ20; (a + b )-сплавы марок ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С, содержащие небольшое количество b -фазы (2–7 % b -фазы в равновесном состоянии), упрочняющей термообработке не подвергаются и используются в отожженном состоянии. Сплав ВТ6С иногда применяют в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 используют как в отожженном, так и в термически упрочненном состоянии. В последнем случае их прочность становится выше 1000 МПа, и они будут рассмотрены в разделе, посвященном высокопрочным сплавам.

Рассматриваемые сплавы, наряду с повышенной прочностью, сохраняют удовлетворительную пластичность в холодном состоянии и хорошую пластичность в горячем состоянии, что позволяет получать из них все виды полуфабрикатов: листы, ленту, профили, поковки, штамповки, трубы и др. Исключение составляет сплав ВТ5, из которого листы и плиты не изготавливают из-за невысокой технологической пластичности. Режимы горячей обработки давлением приведены в табл. 17.7.

Исключение составляет сплав ВТ5, из которого листы и плиты не изготавливают из-за невысокой технологической пластичности. Режимы горячей обработки давлением приведены в табл. 17.7.

На эту категорию сплавов приходится основной объем производства полуфабрикатов, применяемых в машиностроении. Механические характеристики основных полуфабрикатов приведены в табл. 17.4–17.6.

Все среднепрочные сплавы хорошо свариваются всеми видами сварки, применяемыми для титана. Прочность и пластичность сварного соединения, выполненного сваркой плавлением, близка к прочности и пластичности основного металла (для сплавов ВТ20 и ВТ6С это соотношение составляет 0,9–0,95). После сварки рекомендован неполный отжиг для снятия внутренних сварочных напряжений (табл. 17.8).

Обрабатываемость резанием этих сплавов хорошая. Коррозионная стойкость в большинстве агрессивных сред аналогична техническому титану ВТ1-0.

Таблица 17.7

Режимы горячей обработки давлением титановых сплавов

| Марка сплава | Режим ковки слитков | Режим ковки предварительно деформированных заготовок | Режим штамповки на прессе | Режим штамповки на молоте | Режим листовой штамповки | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| температура деформации, ° С | D *, % | толщина, мм | температура деформации, ° С | D , % | температура деформации, ° С | D , % | температура деформации, ° С | D , % | температура деформации, ° С | |||||

| начало | окончание | начало | окончание | начало | окончание | начало | окончание | |||||||

| ВТ1-00 | 1050 | 750 | 20–30 | Все толщины | 950 | 700 | ³ 40 | 890 | 650 | 40–50 | 920 | 700 | 40–50 | 550–600 |

| ВТ1-0 | 1050 | 750 | 20–30 | То же | 950 | 700 | ³ 40 | 890 | 650 | 40–50 | 920 | 700 | 40–50 | 550–600 |

| ОТ4-0 | 950–1050 | 750 | 30–50 | То же | 950 | 700 | 40–70 | 960–890 | 650 | 40–70 | 870–950 | 700 | 40–70 | 550–700 |

| ОТ4-1 | 950–1050 | 750 | 30–50 | То же | 880–950 | 750 | 40–70 | 880–910 | 700 | 40–70 | 890–950 | 750 | 40–70 | 550–700 |

| ОТ4 | 1080 | 850 | 30–50 | То же | 980 | 800 | 40–70 | 910–950 | 800 | 40–70 | 900–930 | 750 | 40–70 | 550–700 |

| ВТ5-1 | 1080 | 900 | 30–50 | То же | 1100 | 850 | 40–70 | 1050 | 850 | 40–70 | 1100 | 900 | 40–70 | 600–750 |

| ВТ5 | 1080 | 900 | 30–50 | То же | 1100 | 850 | 40–70 | 1020 | 850 | 40–70 | 1100 | 900 | 40–70 | – |

| ВТ6С | 1100 | 850 | 30–70 | До 100 свыше 100 | 1000 1020 | 800 800 | 40–70 40–70 | 940 | 750 | 40–70 | 960 | 800 | 40–70 | 650–800 |

| ВТ6 | 1100 | 850 | 30–70 | до 100 свыше 100 | 1000 1080 | 800 800 | 40–70 40–70 | 950 | 750 | 40–70 | 970 | 800 | 40–70 | – |

| ВТ3-1 | 1180 | 850 | ³ 40 | До 100 свыше 100 | 1000–980 1100–1020 | 820 850 | 40–50** 70*** | 930–950 | 800 | 40–60 | 940–980 | 850 | 40–60 | – |

| ВТ8 | 1180 | 900 | ³ 40 | До 100 свыше 100 | 1020–1000 1100–1020 | 850 900 | 40–50** 70*** | 1000–960 | 800 | 40–60 | 980–950 | 850 | 40–60 | – |

| ВТ9 | 1180 | 900 | ³ 40 | До 100 свыше 100 | 1020–1000 1100–1020 | 850 900–850 | 40–50** 70*** | 980–950 | 800 | 40–60 | 1000–960 | 850 | 40–60 | – |

| ВТ14 | 1100 | 850 | 30–50 | Все толщины | 980–1070 | 800 | 40–70 | 930–960 | 800 | 40–70 | 920–940 | 750 | 40–70 | 600–750 |

| ВТ20 | 1180 | 900 | 20–30 | То же | 1080 | 900 | ³ 40 | 970–1000 | 900 | 40–50 | 990–1020 | 850–900 | 40–50 | 700–900 |

| ВТ22 | 1180 | 850 | 30–50 | То же | 1020 | 800 | 40–70 | 840 | 750 | 20–50 | 950 | 800 | 40–70 | 700–900 |

* Степень деформации за один нагрев, %.

** Деформация в (a + b )-области.

*** Деформация в b -области.

Таблица 17.8

Режимы отжига титановых сплавов

| Марка сплава | Температура отжига, ° С | Примечание | |

|---|---|---|---|

| Листы и детали из них | Прутки, поковки, штамповки, трубы, профили и детали из них | ||

| ВТ1-00 | 520–540 | 670–690 | 445–585 ° С* |

| ВТ1-0 | 520–540 | 670–690 | 445–585 ° С* |

| ОТ4-0 | 590–610 | 690–710 | 480–520 ° С* |

| ОТ4-1 | 640–660 | 740–760 | 520–560 ° С* |

| ОТ4 | 660–680 | 740–760 | 545–585 ° С* |

| ВТ3-1 | – | 870–920 600–650 (530–620)* | Изотермический отжиг: нагрев до 870–920 ° С, выдержка, охлаждение до 600–650 ° С, охлаждение с печью или перенос в другую печь, выдержка 2 ч, охлаждение на воздухе |

| ВТ3-1 | – | 870–920 550–600 | Двойной отжиг, выдержка при 550–600 ° С 2–5 ч. Для силовых деталей допускается отжиг при 850 ° С, охлаждение на воздухе Для силовых деталей допускается отжиг при 850 ° С, охлаждение на воздухе |

| ВТ5 | – | 800–850 | 550–650 ° С* |

| ВТ5-1 | 700–750 | 800–850 | |

ВТ6 ВТ6С | 750–800 (600–650)* | 750–800 (600–650)* | Допускается отжиг по режимам: 1) нагрев до 850 ° С, выдержка, охлаждение с печью до 750 ° С, выдержка 3,5 ч, охлаждение на воздухе; 2) нагрев до 800 ° С, выдержка 30 мин, охлаждение с печью до 500 ° С, далее на воздухе |

| ВТ8 | – | 920–950 570–600 (530–620)* | Двойной отжиг, выдержка при 570–600 ° С — 1 ч. Допускается изотермический отжиг: нагрев до 920–950° С, выдержка, охлаждение с печью или перенос в другую печь с температурой 570–600 ° С, выдержка 1 ч, охлаждение на воздухе |

| ВТ9 | – | 950–980 530–580 (530–620)* | Двойной отжиг, выдержка при 530–580 ° С — 2–12 ч. Допускается изотермический отжиг: нагрев до 950–980° С, выдержка, охлаждение с печью или перенос в другую печь с температурой 530–580 ° С, выдержка 2–12 ч, охлаждение на воздухе |

| ВТ14 | 740–760 | 740–760 | 550–650 ° С* |

| ВТ 14 | 790–810 640–660 | 790–810 640–660 | Допускается изотермический отжиг: нагрев до 790–810° С, выдержка, охлаждение с печью или перенос в другую печь до 640–660 ° С, выдержка 30 мин, охлаждение на воздухе |

| ВТ20 | 700–800 | 700–850 | Допускается отжиг листовых деталей при 650–750 ° С, (600–650 ° С)* |

| ВТ22 | 740–760 | 670–820 (в зависимости от сечения и вида полуфабриката) | Охлаждение с печью со скоростью 2–4 ° С/мин до 450 ° С, затем на воздухе. Двойной отжиг, выдержка при 500–650 ° С 1–4 ч. Двойной отжиг допускается для деталей, работающих при температурах до 300 ° С и продолжительности до 2000 ч Двойной отжиг, выдержка при 500–650 ° С 1–4 ч. Двойной отжиг допускается для деталей, работающих при температурах до 300 ° С и продолжительности до 2000 ч |

| 700–800 | |||

| 500–650 | |||

| АТ3 | 800–850 | 800–850 | (545–585 ° С *) |

* Температуры неполного отжига.

Таблица 17.9

Механические характеристики титановых сплавов при низких температурах

| Сплав | s в (МПа) при температуре, ° С | d (%) при температуре, ° С | КСU, Дж/см2 при температуре, ° С | |||||

|---|---|---|---|---|---|---|---|---|

| –196 | –253 | –269 | –196 | –253 | –269 | –196 | –253 | |

| ВТ1-0 | 920 | 1310 | – | 48 | 24 | – | 220 | 130 |

| ВТ5-1 | 1200–1350 | 1350–1600 | 1710 | 15 | 8–10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | – | 13 | 16 | – | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | – | 19,4 | 17,5 | – | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | – | 17,8 | 3,5 | – | 39 | 40 |

| ВТ6С | 1310 | 1580 | – | 7–10 | 3–6 | – | 40 | 25 |

| ВТ14 | 1650 | – | – | 10 | – | – | 40 | – |

Применение. Данные сплавы рекомендуется применять для изготовления изделий листовой штамповкой (ОТ4, ВТ20), для сварных деталей и узлов, для штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20) и др. Сплав ВТ6С широко применяется для изготовления сосудов и емкостей высокого давления. Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике (табл. 17.9).

Данные сплавы рекомендуется применять для изготовления изделий листовой штамповкой (ОТ4, ВТ20), для сварных деталей и узлов, для штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20) и др. Сплав ВТ6С широко применяется для изготовления сосудов и емкостей высокого давления. Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике (табл. 17.9).

Высокопрочные титановые сплавы

К этой группе относятся сплавы с пределом прочности s в > 1000 МПа, а именно (a + b )-сплавы марок ВТ6, ВТ14, ВТ3-1, ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет s в > 1000 МПа.

Указанные сплавы наряду с высокой прочностью сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет получать из них различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Режимы горячей обработки давлением приведены в табл. 17.7. Сплавы ВТ6 и ВТ14 в отожженном состоянии (s в » 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями. Механические характеристики основных полуфабрикатов в отожженном и упрочненном состояниях приведены в табл. 17.4–17.6.

Несмотря на гетерофазность структуры, рассматриваемые сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для обеспечения требуемого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10–18 мм) рекомендуется проводить закалку с последующим старением. При этом прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла. Пластичность сварного соединения близка к пластичности основного металла.

Пластичность сварного соединения близка к пластичности основного металла.

Обрабатываемость резанием удовлетворительная. Обработку резанием сплавов можно проводить как в отожженном, так и в термически упрочненном состоянии.

Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах, как и технический титан.

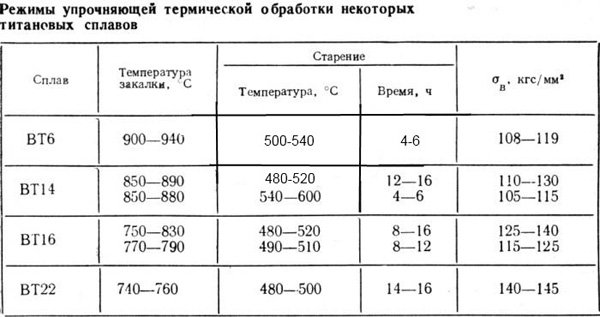

Термическая обработка. Сплавы ВТ3-1, ВТ6, ВТ6С, ВТ14, ВТ22 подвергаются закалке и старению (см. выше). Рекомендуемые режимы нагрева под закалку и старение для монолитных изделий, полуфабрикатов и сварных деталей приведены в табл. 17.10.

Охлаждение при закалке производится в воде, а после старения — на воздухе. Полная прокаливаемость обеспечивается для деталей из сплавов ВТ6, ВТ6С с максимальным сечением до 40–45 мм, а из сплавов ВТ3-1, ВТ14, ВТ22 — до 60 мм.

Для обеспечения удовлетворительного сочетания прочности и пластичности сплавов с (a + b )-структурой после закалки и старения необходимо, чтобы их структура перед упрочняющей термической обработкой была равноосной или «корзиночного плетения». Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 17.4 (1–7 типы).

Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 17.4 (1–7 типы).

Таблица 17.10

Режимы упрочняющей термической обработки титановых сплавов

| Марка сплава | Температура полиморфного превращения Тпп, ° С | Температура нагрева под закалку, ° С | Температура старения, ° С | Продолжительность старения, ч |

|---|---|---|---|---|

| ВТ3-1 | 960–1000 | 860–900 | 500–620 | 1–6 |

| ВТ6 | 980–1010 | 900–950 | 450–550 | 2–4 |

| ВТ6С | 950–990 | 880–930 | 450–500 | 2–4 |

| ВТ8, ВТ9 | 980–1020 | 920–940 | 500–600 | 1–6 |

| ВТ14 | 920–960 | 870–910 | 480–560 | 8–16 |

| ВТ22 | 840–880 | 690–750 | 480–540 | 8–16 |

Исходная игольчатая структура сплава с наличием границ первичного зерна b -фазы (8–9 типы) при перегреве после закалки и старения или отжига приводит к браку — сниженнию прочности и пластичности. Поэтому необходимо избегать нагрева (a + b )-сплавов до температур выше температуры полиморфного превращения, так как перегретую структуру исправить термической обработкой невозможно.

Поэтому необходимо избегать нагрева (a + b )-сплавов до температур выше температуры полиморфного превращения, так как перегретую структуру исправить термической обработкой невозможно.

Нагрев при термической обработке рекомендуется производить в электрических печах с автоматической регулировкой и регистрацией температуры. Для предупреждения образования окалины нагрев готовых деталей и листов необходимо проводить в печах с защитной атмосферой или с применением защитных покрытий.

При нагреве под закалку тонких листовых деталей для выравнивания температуры и уменьшения коробления их на под печи укладывается стальная плита толщиной 30–40 мм. Для закалки деталей сложной конфигурации и тонкостенных деталей применяются фиксирующие приспособления для предупреждения коробления и поводки.

После проведения высокотемпературной обработки (закалки или отжига) в печи без защитной атмосферы полуфабрикаты, не подвергающиеся дальнейшей обработке, должны пройти гидропескоструйную обработку или обработку корундовым песком, а листовые изделия — еще и травление.

Применение. Высокопрочные титановые сплавы применяются для изготовления деталей и узлов ответственного назначения: сварные конструкции (ВТ6, ВТ14), турбины (ВТ3-1), штампосварные уз-лы (ВТ14), высоконагруженные детали и штампованные конструкции (ВТ22). Эти сплавы могут длительно работать при температурах до 400 ° С и кратковременно до 750 ° С.

Особенность высокопрочных титановых сплавов как конструкционного материала — их повышенная чувствительность к концентраторам напряжения. Поэтому при конструировании деталей из этих сплавов необходимо учитывать ряд требований (повышенное качество поверхности, увеличение радиусов перехода от одних сечений к другим и т. п.), аналогичных тем, которые существуют при применении высокопрочных сталей.

Рис. 17.4. Девятибальная шкала микроструктуры титановых сплавов. ´ 500

´ 500

ООО «НПО ТИТАН» — Справка — Области применения титана — Титан в машиностроении

В машиностроительных отраслях народного хозяйства титан пока еще не нашел широкого применения. Главной причиной, объясняющей такое положение, является ограниченность до недавнего времени сведений о свойствах титановых сплавов, их конкурентоспособности и эффективности использования в различных конструкциях машин и механизмов. Второй, не менее важной, причиной явилась дефицитность и высокая стоимость сплавов, что практически сводило к пулю их технико-экономические преимущества. В ряде случаев сдерживающим фактором явились низкие антифрикционные свойства сплавов титана, несвариваемость его с другими металлами и др.

В отечественной промышленности титановые сплавы применяются, главным образом, в химическом, тяжелом, энергетическом и транспортном машиностроении, машиностроении для легкой, пищевой промышленности и бытовых приборов.

Промышленностью выпускается оборудование, которое можно условно разделить на две группы: стандартное — серийно изготавливаемое специализированными машиностроительными заводами, и нестандартное — изготавливаемое заводами для своих нужд.

Стандартное оборудование в основном изготавливается заводами химического машиностроения. Номенклатура оборудования этих заводов достаточно широка и включает в себя запорную, перекачивающую, емкостную, колонную, фильтрующую, автоклавную, разделительную и специальную аппаратуру.

Запорная арматура. К ней относятся различные вентили, шаровые и обратные краны.

Перекачивающая арматура. Ряд производств связан с применением большого количества насосов, перекачивающих агрессивные среды при повышенных температурах. Проточная часть арматуры должна обладать высокой стойкостью против коррозии. В настоящее время изготавливаются в большом количестве насосы из титановых сплавов. Наряду со штампосварными широко применяются насосы, собираемые из фасонных отливок. Стоимость последних ниже, эффективность применения выше.

Емкостная аппаратура широко применяется во многих отраслях промышленности для хранения, процессов смешения, кристаллизации, термообработки и т. д. Требования к ней аналогичны требованиям, предъявляемым ко всему оборудованию, работающему с агрессивными средами. Пока еще основное количество емкостей изготавливается из дорогостоящих никельсодержащих сталей с большим припуском массы на коррозию, что неэкономично. Кроме того, продукты коррозии влияют на качество готовой продукции. В настоящее время освоено изготовление титановой емкостной аппаратуры. Производство ее осуществляется на заводах «Прогресс» (г. Бердичев), машиностроительном им. Фрунзе (г. Сумы), в небольших количествах— на заводах «Уралхиммаш» (г. Свердловск) и «Узбекхиммаш» (г. Чирчик).

д. Требования к ней аналогичны требованиям, предъявляемым ко всему оборудованию, работающему с агрессивными средами. Пока еще основное количество емкостей изготавливается из дорогостоящих никельсодержащих сталей с большим припуском массы на коррозию, что неэкономично. Кроме того, продукты коррозии влияют на качество готовой продукции. В настоящее время освоено изготовление титановой емкостной аппаратуры. Производство ее осуществляется на заводах «Прогресс» (г. Бердичев), машиностроительном им. Фрунзе (г. Сумы), в небольших количествах— на заводах «Уралхиммаш» (г. Свердловск) и «Узбекхиммаш» (г. Чирчик).

Колонная аппаратура. Наиболее широко применяются титановые сплавы для конструкций башен, адсорберов, в виде насадочных, барботажных, тарельчатых, ректификационных, распылительных колонн и т. д.

Теплообменная аппаратура широко применяется в промышленности для подогрева, кипячения, испарения, конденсации и охлаждения различных агрессивных сред. Рабочие агрессивные среды могут быть жидкие, пастообразные, твердые, газо- и парообразные, В промышленности эксплуатируются конструкции теплообменников: аппараты с рубашками; змеевиковые, спиральные; двухтрубные; кожухотрубные с двойными трубами; с ребристой поверхностью и др.

Рабочие агрессивные среды могут быть жидкие, пастообразные, твердые, газо- и парообразные, В промышленности эксплуатируются конструкции теплообменников: аппараты с рубашками; змеевиковые, спиральные; двухтрубные; кожухотрубные с двойными трубами; с ребристой поверхностью и др.

Для всех их стремятся повысить коррозионную стойкость, сохранив стенки достаточно тонкими с целью эффективности теплообмена. Титановые сплавы являются наиболее приемлемым материалом, отвечающим этим условиям. Кроме того, титановые сплавы подвержены меньшему смачиванию и образованию осадков на их поверхности, что позволяет получать высокий коэффициент теплопередачи за все время эксплуатации теплообменной аппаратуры.

Фильтры. Фильтрация широко применяется во всех отраслях промышленности для отделения взвешенных твердых частиц от жидкости. Для этого используют фильтры различных конструкций. Так, например, заводом «Прогресс» (г. Бердичев) освоен выпуск автоматических титановых фильтр-прессов типа ФПАКМ. Они предназначены для фильтрации агрессивных суспензий с температурой 278 до 353°С, с содержанием от 5 до 600 г/м3 взвешенных частиц, образующих осадок с большим гидравлическим сопротивлением. Детали фильтрпрессов, соприкасающиеся с агрессивной средой, изготовлены из титановых сплавов. По сравнению с рамными фильтрпрессами производительность единицы фильтрующей поверхности фильтрпрессов ФПАКМ выше в 4—15 раз.

Они предназначены для фильтрации агрессивных суспензий с температурой 278 до 353°С, с содержанием от 5 до 600 г/м3 взвешенных частиц, образующих осадок с большим гидравлическим сопротивлением. Детали фильтрпрессов, соприкасающиеся с агрессивной средой, изготовлены из титановых сплавов. По сравнению с рамными фильтрпрессами производительность единицы фильтрующей поверхности фильтрпрессов ФПАКМ выше в 4—15 раз.

Нестандартное оборудование. Предприятия химического машиностроения начали выпуск описанного серийного титанового оборудования сравнительно недавно. Поэтому до сих пор количество его все еще не удовлетворяет спроса. Многие предприятия химической промышленности, цветной металлургии и других отраслей освоили выпуск титанового оборудования для собственных нужд. К таким предприятиям в первую очередь следует отнести комбинат «Североникель», Норильский горно-металлургический комбинат, Славгородский химический завод и др.

Так, комбинат «Североникель» разработал конструкции титановых насосов 7КТС-9. 7 КТС-13. Этим же комбинатом совместно с другими организациями разработана конструкция автоматического фильтрпресса ФПАКМ. Кроме того, разработаны конструкции электрофильтров, реакторов, запорной арматуры и другого оборудования. На комбинате имеется специализированный участок, где освоены современные прогрессивные методы сварки и обработки титана.

7 КТС-13. Этим же комбинатом совместно с другими организациями разработана конструкция автоматического фильтрпресса ФПАКМ. Кроме того, разработаны конструкции электрофильтров, реакторов, запорной арматуры и другого оборудования. На комбинате имеется специализированный участок, где освоены современные прогрессивные методы сварки и обработки титана.

Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др. Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др.

Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др. Норильский горно-металлургический комбинат широко применяет титан для производства технологического оборудования, используемого в основном на гидрометаллургических переделах получения цветных металлов. Комбинат начал осваивать изготовление титанового оборудования давно. Возросший объем применения титана на комбинате потребовал организации специализированного, технически оснащенного централизованного производства. В 1967 г. было создано отделение, применяющее при изготовлении титанового оборудования сварку, холодную обработку, ковку, штамповку. Осуществление централизованного выпуска оборудования позволило повысить его качество. Комбинатом разработан и освоен выпуск запорной арматуры, трубопроводов, фильтров-сгустителей, промывных башен, мокрых электрофильтров, циклонов, теплообменников и др.

Славгородский химический завод. Балхашский горно-металлургический комбинат и другие освоили способы отработки титана для изготовления нестандартного оборудования для собственных нужд. Изготовленное оборудование длительное время находится в эксплуатации и зарекомендовало себя с самой лучшей стороны. Себестоимость его не превышает той, которая существует на специализированных предприятиях, а в некоторых случаях значительно ниже, что объясняется отсутствием больших накладных расходов.

Балхашский горно-металлургический комбинат и другие освоили способы отработки титана для изготовления нестандартного оборудования для собственных нужд. Изготовленное оборудование длительное время находится в эксплуатации и зарекомендовало себя с самой лучшей стороны. Себестоимость его не превышает той, которая существует на специализированных предприятиях, а в некоторых случаях значительно ниже, что объясняется отсутствием больших накладных расходов.

Перечень нестандартного оборудования, изготавливаемого из титановых сплавов силами предприятий, весьма велики многообразен.

Он в общем виде не поддается никакой классификации. Правильнее сказать, что все изделия, которые должны быть по тем или иным причинам изготовлены из титана и заказать которые по каталогам машиностроительных предприятий невозможно, и входят в этот перечень. В качестве примера укажем на виды крупного нестандартного оборудования в цветной металлургии — дроссели, газоходы, рабочие колеса вентиляторов, течки печей, брызгала, венттрубы, бани, емкости, кюбели, электроды электрофильтров, автоклавы, реакторы, контейнеры, эжекторы, вакуум-фильтры, выпарные аппараты, адсорберы и многое другое.

Широкое распространение получил титан в изделиях, где применяются вращающиеся детали. В качестве примера укажем на детали, центробежных машин (центрифуги, сепараторы, сушилки, компрессоры и т. д.). При создании их конструкторы и разработчики разработали ряд мер по повышению антифрикционных свойств сплавов.

Применение титановых сплавов в энергомашиностроении весьма незначительно, хотя ряд технических задач наиболее эффективно решается при их использовании. Целесообразность применения титановых сплавов в энергетике определяется экономическими и техническими соображениями. В некоторых случаях применение титановых сплавов с высокой удельной прочностью необходимо, так как нет пока других металлов, например, для изготовления длинных рабочих лопаток паровых турбин (—1000—1200 мм). В некоторых случаях применение титановых сплавов целесообразно: использование титановых сплавов для рабочих лопаток длиной менее Ш0О мм, изготовляемых обычно из стали, приводит к разгрузке напряженного ротора цилиндра низкого давления турбин и повышает надежность конструкции в целом. Первый опыт использования лопаток на турбинах дал положительные результаты.

Первый опыт использования лопаток на турбинах дал положительные результаты.

Лопатки длиной 665 мм из титанового сплава типа ВТ5 цилиндра низкого давления турбины мощностью 50МВт были изготовлены Ленинградским металлическим заводом им. XXII съезда КПСС еще в 1959 г. Позже из этого же титанового сплава Пыли изготовлены лопатки длиной 766 и 960 мм и поставлены па турбины 200 и 300 МВт соответственно. Продолжительность работы лопаток к настоящему времени достигла 40 000—70 000 ч.

Длительный опыт использования титановых лопаток в турбинах Ленинградского металлического завода показал хорошую работоспособность этого материала. По коррозионно-эрозионной стойкости титановые лопатки превосходят стальные в условиях воздействия влажного пара. Одновременно с титановыми лопатками в паровых турбинах успешно применяется и титановая проволока из сплава ВТ5 для демпфирующих связей. Сейчас серийный выпуск турбин с лопатками последних ступеней из титановых сплавов организован и на других турбостроительных заводах страны.

В течение последних нескольких лет рядом организаций под руководством ЦКТИ проведен большой комплекс работ по выбору, исследованию и обработке высокопрочных титановых сплавов для лопаток последних ступеней цилиндра низкого давления создаваемой турбины мощностью 1200 МВт. В, результате работы изготовлены штампованные лопатки с длиной рабочей части 1350 мм.

Для повышения мощности автомобильных двигателей необходимо уменьшить вес деталей возвратно-поступательных систем без потери прочности. Применение высокопрочных и жаропрочных титановых сплавов с успехом решает эту задачу.

Перспективность применения титана в дизельных и автомобильных двигателях обусловливается весьма ценными его свойствами: высокими значениями предела прочности и низким удельным весом, а, следовательно, высокой удельной прочностью, высоким пределом пропорциональности и текучести. Кроме того, титан обладает тугоплавкостью (температура плавления 1600°С), являющейся необходимым условием повышенной жаропрочности, а также низким коэффициентом теплового расширения.

Титановые сплавы в первую очередь должны применяться для изготовления таких деталей, как шатуны, впускные и выпускные клапаны, коромысла клапанов и глушителей, являющихся наиболее ответственными деталями дизельных и автомобильных двигателей.

Так как титановые сплавы обладают лучшей удельной прочностью в сравнении со сталью, то применение их для шатунов позволяет на 30% снизить нагрузки на шатунные подшипники, что значительно повышает их надежность и долговечность и на 20% уменьшает усилие ни болты (шпильки) крепления прицепного шатуна, несущие большую нагрузку. Применение титановых сплавов для деталей клапанного механизма (клапанов и траверс) позволяет снизить напряжение в деталях до 25%, силу удара клапана о седло при посадке на 30% и увеличить запас усилия пружин по отношению к силам инерции о 1,6 до 2,1.

Шатуны дизельных и автомобильных двигателей предпочтительно изготавливать из серийных сплавов ВТ5, ВТ8, равных по прочности применяющимся для этих же целей сталям марок 40Х, 50ХФА и другим высоколегированным сталям, или из сплава ВТЗ-1, обладающего повышенной прочностью и лучшей обрабатываемостью. Были проведены исследования* по отработке технологии штамповки шатуна дизеля. Интерес к исследованию штамповки титанового шатуна был вызван также возможностью снижения магнитности. Титановые сплавы, как известно, относятся к числу немагнитных. Для выбора марок сплавов для шатунов было проведено сопоставление физико-механических свойств некоторых титановых сплавов с обычно применяемыми сталями и тщательно изучено поведение последних при штамповке, а также в условиях их длительной эксплуатации.

Были проведены исследования* по отработке технологии штамповки шатуна дизеля. Интерес к исследованию штамповки титанового шатуна был вызван также возможностью снижения магнитности. Титановые сплавы, как известно, относятся к числу немагнитных. Для выбора марок сплавов для шатунов было проведено сопоставление физико-механических свойств некоторых титановых сплавов с обычно применяемыми сталями и тщательно изучено поведение последних при штамповке, а также в условиях их длительной эксплуатации.

Сопоставление всех результатов исследований показало, что качество материала заготовки дизельного шатуна из сплава ВТЗ-1 вполне удовлетворительное, макроструктура по сечению заготовки мелкозернистая, рекристаллизованная; волокнистости, пережогов, перегрева и других дефектов режима штамповки и термообработки в микроструктуре сплава не наблюдается. Твердость, механические свойства при растяжении и ударная вязкость заготовки обычны и соответствуют данным сертификата для серийного сплава ВТЗ-1. В настоящее время на одном из дизелестроительных заводов шатуны внедрены в серийное производство.

В настоящее время на одном из дизелестроительных заводов шатуны внедрены в серийное производство.

Опыт применения титановых сплавов в России и за рубежом показывает, что наиболее целесообразно использовать титановые сплавы для деталей высоко нагруженных двигателей, несущей конструкции и ходовой части автомобилей.

В результате исследований, проведенных в институтах автомоторном (НАМИ), автотракторных материалов (НИИЛТМ), авиационных материалов (ВИАМ) и Институте титана, для деталей автомобилей и двигателей рекомендованы следующие титановые сплавы:

для несущих конструкций автомобилей — сплавы средней прочности марок ОТ4-1; ВТ5-1, ОТ4, ВТ5, ВТ6;

для ходовой части автомобилей — сплавы средней прочности и высокопрочные марок ВТ6, ВТЗ-1, ВТ8, АТ6, BT5-1, ВТ14, ВТ15, BT16;

для деталей двигателей — сплавы высокопрочные и жаропрочные марок ВТЗ-1, ВТ8, BT14, ВТ15. ВТ16, СТ-1, СТ-4, BT18.

Институтом титана совместно с отраслевыми институтами и многими заводами сейчас интенсивно проводятся работы по исследованию и испытанию деталей автомобилей и двигателей. Окончание этих работ позволит начать широкое внедрение титановых сплавов в автомобилестроение. В результате увеличения срока службы автомобилей и двигателей, повышения мощности, уменьшения срока ремонтов, осмотров, проверок, сокращения числа заводов по изготовлению запасных частей будет достигнут значительный народнохозяйственный экономический эффект, а также будут созданы принципиально новые легкие конструкции автомобилей и двигателей, обладающих высокой мощностью и маневренностью.

Из других отраслей машиностроения укажем на отдельные примеры. На Вентспилском вентиляторном заводе освоено массовое производство крышного вентилятора, изготовленного полностью из титановых сплавов, по конструкции и разработке Государственного проектного института «Сантехпроект» и Института.

Для максимального облегчения веса ручных перфораторов и определения возможности широкого применении титановых сплавов в горной технике Институтом титана совместно с криворожским заводом горного оборудования «Коммунист» были проведены необходимые исследования и конструктивные изменения. Объектом исследований был выбран перфоратор ПР-25. Тщательное изучение условий его работы, особенностей изготовления и требований к металлу и конструкции показало, что наиболее подходящим являются сплавы марок ВТ-5, OT4, ВТ60. Эксплуатация перфоратора показала, что применение титана в ручных бурильных машинах технически и экономически выгодно. Замена отдельных деталей титановыми позволили уменьшить вес перфоратора с 32 до 20 кг., что намного облегчает условия работы и повышает производительность труда. Такой перфоратор легок, удобен в работе, имеет повышенную прочность и высокую коррозионную стойкость. Последнее обстоятельство довольно существенно, поскольку на рудниках цветной металлургии их эксплуатации связана с наличием влажной и агрессивной атмосферы.

Известно, что титановые сплавы обладают высокой хладостойкостью: их механические свойства при низких температурах существенно не меняются, что особенно важно для условий работы на рудниках Крайнего Севера и Заполярья. Полученный опыт применения титановых сплавов в бурильных перфораторах позволил рекомендовать заводам горного оборудования массовое изготовление их с максимальным применением титановых сплавов.

В последние годы заводы Минлегпищемаша интенсивно осваивают изготовление из титана различных машин и аппаратов (от красильного-отделочного оборудования, упаковочно-расфасовочным автоматических линий, центрифуг с титановыми сепараторами до кухонных приборов и сувенирных изделий). Все эти машины в ближайшее время перейдут в разряд массовых и серийно изготовляемых изделий.

Титан — ГК Металлург

Одним из самых распространенных элементов, который находится в земле, можно назвать титан. Согласно результатам проведенных исследований, он занимает 4-е место по степени распространенности, уступая лидирующие позиции алюминию, железу и магнию. Несмотря на столь большое распространение, титан стал использоваться в промышленности лишь в 20 веке. Титановые сплавы во многом повлияли на развитие ракетостроения и авиации, что связано с сочетанием малой плотности с высокой удельной прочностью, а также коррозионной стойкостью. Рассмотрим все особенности данного материала подробнее.

Согласно результатам проведенных исследований, он занимает 4-е место по степени распространенности, уступая лидирующие позиции алюминию, железу и магнию. Несмотря на столь большое распространение, титан стал использоваться в промышленности лишь в 20 веке. Титановые сплавы во многом повлияли на развитие ракетостроения и авиации, что связано с сочетанием малой плотности с высокой удельной прочностью, а также коррозионной стойкостью. Рассмотрим все особенности данного материала подробнее.

Общая характеристика титана и его сплавов

Именно основные механические свойства титановых сплавов определяют их большое распространение. Если не уделять внимание химическому составу, то все титановые сплавы можно охарактеризовать следующим образом:

- Высокая коррозионная стойкость. Недостатком большинства металлов можно назвать то, что при воздействии высокой влажности на поверхности образуется коррозия, которая не только ухудшает внешний вид материала, но и снижает его основные эксплуатационные качества.

Титан менее восприимчив к воздействию влажности, чем железо.

Титан менее восприимчив к воздействию влажности, чем железо. - Хладостойкость. Слишком низкая температура становится причиной того, что механические свойства титановых сплавов существенно снижаются. Часто можно встретить ситуацию, когда эксплуатация при отрицательных температурах становится причиной существенного повышения хрупкости. Титан довольно часто применяется при изготовлении космических кораблей.

- Титан и титановые сплавы имеют относительно низкую плотность, что существенно снижает вес. Легкие металлы получили широкое применение в самых различных отраслях промышленности, к примеру, в авиастроении, строительстве небоскребов и так далее.

- Высокая удельная прочность и низкая плотность – характеристики, которые довольно редко сочетаются. Однако именно за счет подобного сочетания титановые сплавы сегодня получили самое широкое распространение.

- Технологичность при обработке давлением определяет то, что сплав применяется часто в качестве заготовки при прессовании или другом виде обработки.

- Отсутствие реакции на воздействие магнитного поля также назовем причиной, по которой рассматриваемые сплавы получили широкое применение. Часто можно встретить ситуацию, когда проводится производство конструкций, при работе которых образуется магнитное поле. Применение титана позволяет исключить вероятность возникновения связи.

Эти основные преимущества титановых сплавов определили их достаточно большое распространение. Однако, как ранее было отмечено, многое зависит от конкретного химического состава. Примером можно назвать то, что твердость изменяется в зависимости от того, какие именно вещества применяются при легировании.

Важно, что температура плавления может достигать 1700 градусов Цельсия. За счет этого существенно повышается устойчивость состава к нагреву, но также усложняется процесс обработки.

Виды титановых сплавов

Классификация титановых сплавов ведется по достаточно большому количеству признаков. Все сплавы можно разделить на несколько основных групп:

- Высокопрочные и конструкционные – прочные титановые сплавы, которые обладают также достаточно высокой пластичностью.

За счет этого они могут применяться при изготовлении деталей, на которые оказывается переменная нагрузка.

За счет этого они могут применяться при изготовлении деталей, на которые оказывается переменная нагрузка. - Жаропрочные с низкой плотностью применяются как более дешевая альтернатива жаропрочным никелевым сплавам с учетом определенного температурного интервала. Прочность подобного титанового сплава может варьироваться в достаточно большом диапазоне, что зависит от конкретного химического состава.

- Титановые сплавы на основе химического соединения представляют жаропрочную структуру с низкой плотностью. За счет существенного снижения плотности вес также снижается, а жаропрочность позволяет использовать материал при изготовлении летательных аппаратов. Кроме этого с подобной маркой связывают также высокую пластичность.

Разновидности титановых сплавов

| Марка | Ti | Аl | V | Мо | Zr | Si | Fe | O | N | C | Ост |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ВТ1-00 | осн. |

0,08 | 0,15 | 0,1 | 0,04 | 0,05 | 0,1 | ||||

| ВТ1-0 | осн. | 0,1 | 0,3 | 0,2 | 0 | 0,1 | 0,3 | ||||

| ВТ1-2 | осн. | 0,15 | 1,5 | 0,3 | 0,15 | 0,1 | 0,3 | ||||

| ВТЗ-1 | осн. | 5,5-7,0 | 2,0-3,0 | 0,5 | 0,15-0,40 | 0,2-0,7 | 0,15 | 0,05 | 0,1 | 0,3 | |

| ОТ4 | осн. | 3,5-5. 0 0 |

0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,1 | 0,3 | ||

| ОТ4-0 | осн. | 0,4-1,4 | 0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,1 | 0,3 | ||

| ОТ4-1 | осн. | 1,5-2,5 | 0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,1 | 0,3 | ||

| ВТ5 | осн. | 4,5-6,2 | 1,2 | 0,8 | 0,3 | 0,12 | 0,3 | 0,2 | 0,05 | 0,1 | 0,3 |

| ВТ5-1 | осн. |

4.3-6,0 | 1 | 0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,1 | 0,3 | |

| ВТ6 | осн. | 5,3-6,8 | 3,5-5,3 | 0,3 | 0,1 | 0,6 | 0,2 | 0,05 | 0,1 | 0,3 | |

| ВТ6С | осн. | 5,3-6,5 | 3,5-4,5 | 0,3 | 0,15 | 0,25 | 0,15 | 0,04 | 0,1 | 0,3 | |

| ВТ8 | осн. | 5,8-7,0 | 2,8-3,8 | 0,5 | 0,20-0,40 | 0,3 | 0,15 | 0,05 | 0,1 | 0,3 | |

| ВТ9 | осн. |

5,8-7,0 | 2,8-3,8 | 1,0-2,0 | 0,20-0,35 | 0,25 | 0,15 | 0,05 | 0,1 | 0,3 | |

| ВТ14 | осн. | 3,5-6,3 | 0,9-1,9 | 2,5-3,8 | 0 | 0,2 | 0,3 | 0,2 | 0,1 | 0,1 | 0,3 |

| ВТ15 | осн. | 2,3-3,6 | 6,8-8 | 0,15 | 0,3 | 0,12 | 0,05 | 0,1 | 0,3 | ||

| ВТ16 | осн. | 1,8-3,8 | 4-5 | 4,5-5,5 | 0,3 | 0,15 | 0,25 | 0,15 | 0,05 | 0,1 | 0,3 |

| ВТ18 | осн. |

7,2-8,2 | 0,2-1 | 10-12 | 0,05-0,18 | 0,15 | 0,14 | 0,05 | 0,1 | 0,3 | |

| ВТ20 | осн. | 5,5-7,0 | 0,8-2,5 | 0,5-2,0 | 1,5-2,5 | 0,15 | 0,25 | 0,15 | 0,05 | 0,1 | 0,3 |

| ВТ22 | осн. | 4,4-5,7 | 4,0-5,5 | 4,0-5,5 | 0,3 | 0,15 | 0,5-1,5 | 0,18 | 0,05 | 0,1 | 0,3 |

| ВТ23 | осн. | 4-6,3 | 4-5 | 1,5-2,5 | 0,3 | 0,15 | 0,4-0,1 | 0,15 | 0,05 | 0,1 | 0,3 |

| ПТ3В | осн. |

3,5-5,0 | 1,2-2,5 | 0,3 | 0,12 | 0,25 | 0,15 | 0,04 | 0,1 | 0,3 | |

| ПТ-1М | осн. | 0,2-0,7 | 0,3 | 0,1 | 0,2 | 0,12 | 0,04 | 0,07 | 0,3 | ||

| ПТ-7М | осн. | 1,8-2,5 | 2,0-3,0 | 0,12 | 0,25 | 0,15 | 0,04 | 0,1 | 0,3 |

Маркировка титановых сплавов проводится по определенным правилам, которые позволяют определить концентрацию всех элементов. Рассмотрим некоторые из наиболее распространенных разновидностей титановых сплавов подробнее.

Рассматривая наиболее распространенные марки титановых сплавов, следует обратить внимание ВТ1-00 и ВТ1-0. Они относятся к классу технических титанов. В состав данного титанового сплава входит достаточно большое количество различных примесей, которые определяют снижение прочности. Однако за счет снижения прочности существенно повышается пластичность. Высокая технологическая пластичность определяет то, что технический титан можно получить даже при производстве фольги.

Они относятся к классу технических титанов. В состав данного титанового сплава входит достаточно большое количество различных примесей, которые определяют снижение прочности. Однако за счет снижения прочности существенно повышается пластичность. Высокая технологическая пластичность определяет то, что технический титан можно получить даже при производстве фольги.

Очень часто рассматриваемый состав сплава подвергается нагартовке. За счет этого повышается прочность, но существенно снижается пластичность. Многие специалисты считают, что рассматриваемый метод обработки нельзя назвать лучшим, так как он не оказывает комплексного благоприятного воздействия на основные свойства материала.

Сплав ВТ5 довольно распространен, характеризуется применением в качестве легирующего элемента исключительно алюминия. Важно отметить, что именно алюминий считается самым распространенным легирующим элементом в титановых сплавах. Это связано с нижеприведенными моментами:

Это связано с нижеприведенными моментами:

- Применение алюминия позволяет существенно повысить модули упругости.

- Алюминий также позволяет повысить значение жаропрочности.

- Подобный металл один из самых распространенных в своем роде, за счет чего существенно снижается стоимость получаемого материала.

- Снижается показатель водородной хрупкости.

- Плотность алюминия ниже плотности титана, за счет чего введение рассматриваемого легирующего вещества позволяет существенно повысить удельную прочность.

В горячем состоянии ВТ5 хорошо куется, прокатывается и штампуется. Именно поэтому его довольно часто применяют для получения поковки, проката или штамповки. Подобная структура может выдержать воздействие не более 400 градусов Цельсия.

Титановый сплав ВТ22 может иметь самую различную структуру, что зависит от химического состава. К эксплуатационным особенностям материала можно отнести следующие моменты:

- Высокая технологическая пластичность при обработке давлением в горячем состоянии.

- Применяется для изготовления прутков, труб, плиты, штамповок, профиля.

- Для сваривания могут использоваться все наиболее распространенные методы.

- Важным моментом является то, что после завершения процесса сварки рекомендуется проводить отжиг, за счет чего существенно повышаются механические свойства получаемого шва.

Существенно повысить эксплуатационные качества титанового сплава ВТ22 можно путем применения сложной технологии отжига. Она предусматривает нагрев до высокой температуры и выдержки в течение нескольких часов, после чего проводится поэтапное охлаждение в печи также с выдержкой в течение длительного периода. После качественного проведения отжига сплав подойдет для изготовления высоконагруженных деталей и конструкций, которые могут нагреваться до температуры более 350 градусов Цельсия. Примером можно назвать элементы фюзеляжа, крыла, детали системы управления или крепления.

com/embed/1iaYWQqWPLs» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Титановый сплав ВТ6 сегодня получил самое широкое распространение за рубежом. Назначение подобного титанового сплава заключается в изготовлении баллонов, которые могут работать под большим давлением. Кроме этого, согласно результатам проведенных исследований, в 50% случаев в авиакосмической промышленности применяется титановый сплав, который по своим эксплуатационным качествам и составу соответствует ВТ6. Стандарт ГОСТ сегодня практически не применяется за рубежом для обозначения титановых и многих других сплавов, что следует учитывать. Для обозначения применяется своя уникальная маркировка.

ВТ6 обладает исключительными эксплуатационными качествами по причине того, что в состав добавляется также ванадий. Этот легирующий элемент характеризуется тем, что повышает не только прочность, но и пластичность.

Данный сплав хорошо деформируется в горячем состоянии, что также можно назвать положительным качеством. При его применении получают трубы, различные профили, плиты, листы, штамповки и многие другие заготовки. Для сваривания можно применять все современные методы, что также существенно расширяет область применения рассматриваемого титанового сплава. Для повышения эксплуатационных качеств также проводится термическая обработка, к примеру, отжиг или закалка. На протяжении длительного времени отжиг проводился при температуре не выше 800 градусов Цельсия, однако результаты проведенных исследований указывают на то, что есть смысл в повышении показателя до 950 градусов Цельсия. Двойной отжиг зачастую проводится для повышения сопротивления коррозионному воздействию.

При его применении получают трубы, различные профили, плиты, листы, штамповки и многие другие заготовки. Для сваривания можно применять все современные методы, что также существенно расширяет область применения рассматриваемого титанового сплава. Для повышения эксплуатационных качеств также проводится термическая обработка, к примеру, отжиг или закалка. На протяжении длительного времени отжиг проводился при температуре не выше 800 градусов Цельсия, однако результаты проведенных исследований указывают на то, что есть смысл в повышении показателя до 950 градусов Цельсия. Двойной отжиг зачастую проводится для повышения сопротивления коррозионному воздействию.

Также большое распространение получил сплав ВТ8. В сравнении с предыдущим он обладает более высокими прочностными и жаропрочными качествами. Достигнуть уникальных эксплуатационных качеств смогли за счет добавления в состав большого количества алюминия и кремния. Стоит учитывать, что максимальная температура, при которой может эксплуатироваться данный титановый сплав около 480 градусов Цельсия. Разновидностью этого состава можно назвать ВТ8-1. Его основными эксплуатационными качествами назовем нижеприведенные моменты:

Разновидностью этого состава можно назвать ВТ8-1. Его основными эксплуатационными качествами назовем нижеприведенные моменты:

- Высокая термическая стабильность.

- Низкая вероятность образования трещин в структуре за счет обеспечения прочных связей.

- Технологичность при проведении различных процедур обработки, к примеру, холодной штамповки.

- Высокая пластичность вместе с повышенной прочностью.

Для существенно повышения эксплуатационных качеств довольно часто проводится двойной изотермический отжиг. В большинстве случаев данный титановый сплав применяется при производстве поковок, прудков, различных плит, штамповок и других заготовок. Однако стоит учитывать, что особенности состава не позволяют проводить сварочные работы.

Применение титановых сплавов

Рассматривая области применения титановых сплавов отметим, что большая часть разновидностей применяется в авиационной и ракетостроительной сферах, а также в сфере изготовления морских судов. Для изготовления деталей авиадвигателей другие металлы не подходят по причине того, что при нагреве до относительно невысоких температур начинают плавиться, за счет чего происходит деформация конструкции. Также увеличения веса элементов становится причиной потери КПД.

Для изготовления деталей авиадвигателей другие металлы не подходят по причине того, что при нагреве до относительно невысоких температур начинают плавиться, за счет чего происходит деформация конструкции. Также увеличения веса элементов становится причиной потери КПД.

Применим материал при производстве:

- Трубопроводов, используемых для подачи различных веществ.