МДФ плиты, технология производства, свойства, характеристики

Расшифровка аббревиатуры MDF

Материал МДФ весьма востребован у любого изготовителя мебели, настолько, что производитель наверняка даже не задумывается об расшифровки данной аббревиатуры, в равной степени не задаваясь вопросом о составе МДФ плиты и о ее практических свойствах. Сегодня на Beton-Area.com мы рассмотрим этот вопрос.

Остается контингент людей и вовсе не знакомых с материалом МДФ, несмотря на уверенно остающееся на слуху название, поэтому закономерно, в конце концов, задастся вопросом, что же это такое, где его применяют и почему данный материал остается востребованным.

Аббревиатура МДФ является русскоязычной трансформацией английского названия стройматериала Medium Density Fiberboard – среднеплотная древесноволокнистая плита, если переводить дословно, а в сокращенном виде этот материал называют MDF.

Читайте также: 3Д формы для панелей

Состав МДФ плиты

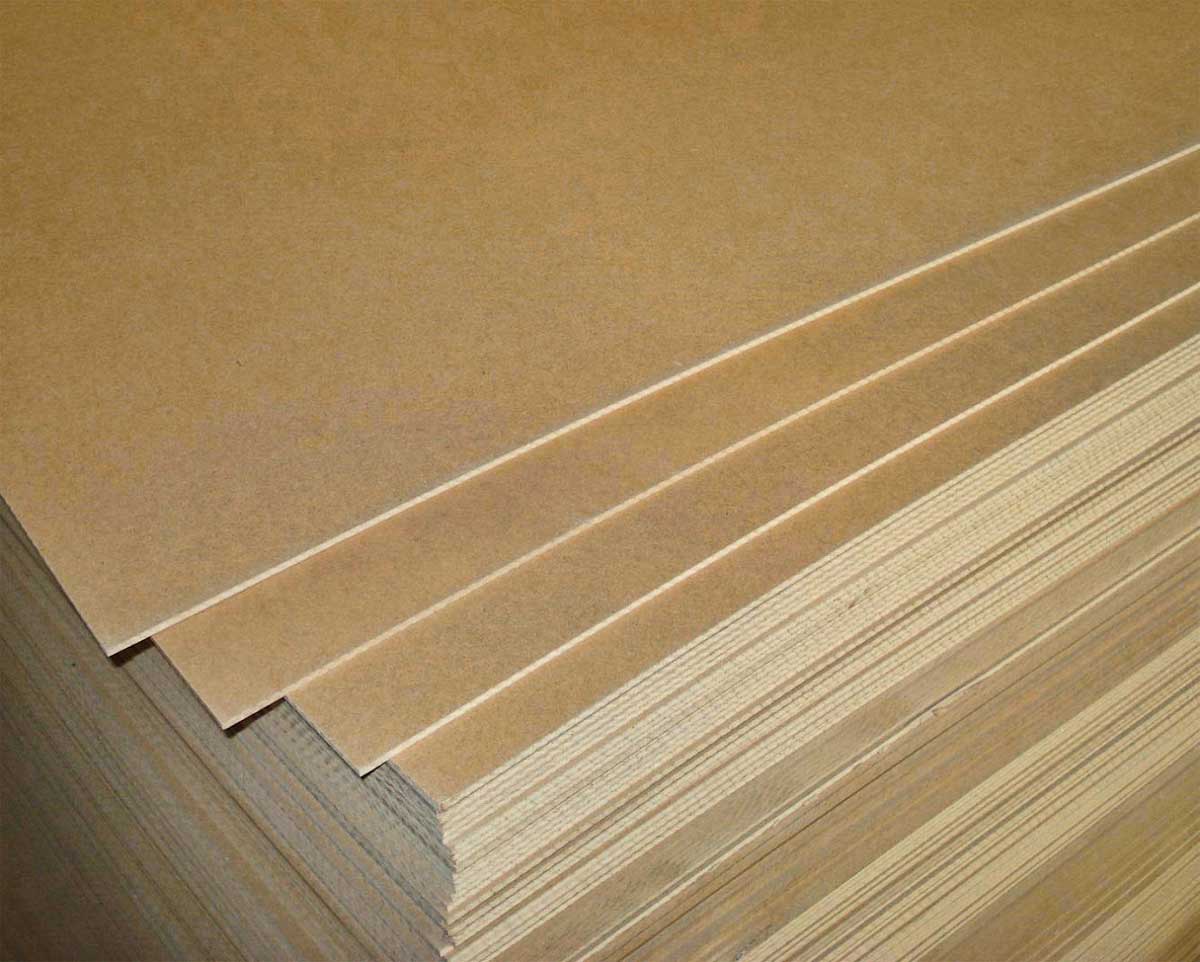

МДФ плиты изготавливаются из дерева, в частности, из волокон древесины. Волокна просушиваются до нужного состояния, после чего их обрабатывают синтетическими веществами, связующими будущий материал для плит. Получившейся субстанции придают форму прямоугольника, толщиной в несколько сантиметров, после чего прессуют под давлением и высокой температурой. Заготовки под плиты MDF подлежат тщательной шлифовки.

Волокна просушиваются до нужного состояния, после чего их обрабатывают синтетическими веществами, связующими будущий материал для плит. Получившейся субстанции придают форму прямоугольника, толщиной в несколько сантиметров, после чего прессуют под давлением и высокой температурой. Заготовки под плиты MDF подлежат тщательной шлифовки.

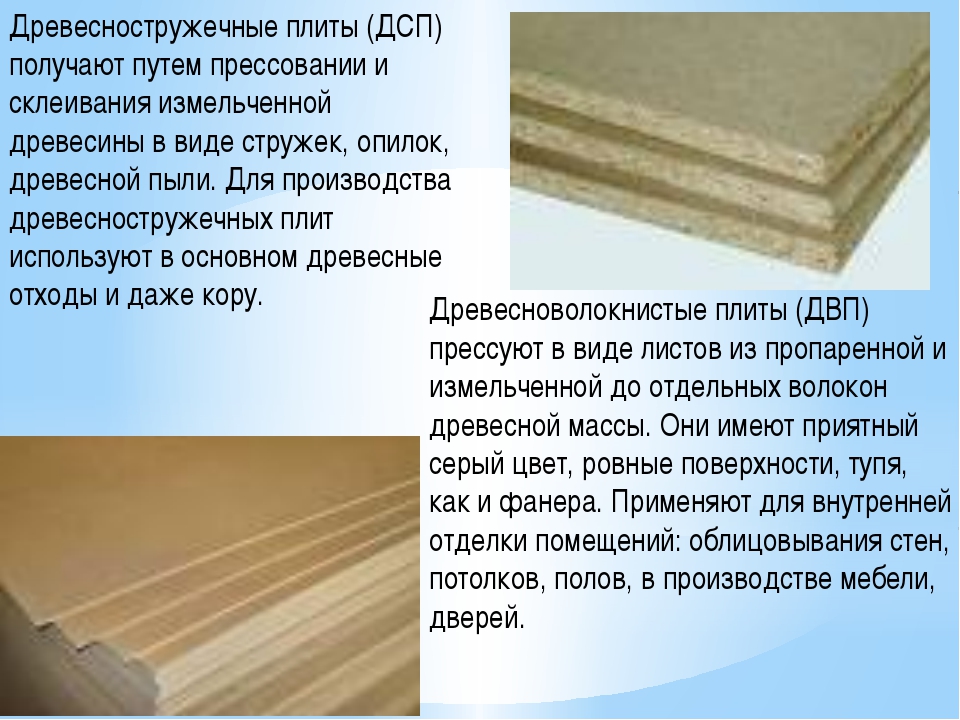

Данная технология изготовления плит МДФ является усовершенствованной модификацией технологии изготовления ДВП. При изготовлении ДВП используется метод просушки и прессования материала, но в данном случае обрабатывается измельченная древесная стружка, которую также обрабатывают после просушки синтетическими материалами и прессом придают ей форму под давлением и высокой температурой.

По сравнению с технологией изготовления ДВП усовершенствован основной материал, который берут за основу при изготовлении плиты – это цельные древесные волокна, которые делают стройматериал прочнее и надежнее, а также модифицировано связующее вещество, которым обрабатывают волокна перед прессованием. В основе связующего вещества используются модифицированные меламинов карбидные смолы. Преимущество в подобном составе состоит в том, что эмиссия формальдегида находится на низком уровне, как если бы сравнение шло с натуральным материалом из дерева. Это значит, что выделение опасных веществ при использовании данного стройматериала сведено к минимуму.

В основе связующего вещества используются модифицированные меламинов карбидные смолы. Преимущество в подобном составе состоит в том, что эмиссия формальдегида находится на низком уровне, как если бы сравнение шло с натуральным материалом из дерева. Это значит, что выделение опасных веществ при использовании данного стройматериала сведено к минимуму.

Технологические и практические свойства материала МДФ

Такого стройматериал, как МДФ, имеет ряд свойств и технологических особенностей, которые и сделали его таким востребованным в процессе производства изделий из мебели.

Первое и, пожалуй, основное свойство материла МДФ плиты, это ее механическая прочность. Именно благодаря прочности плиты MDF используют не только в мебельном производстве, но и в строительстве. МДФ устойчив к нагрузкам и механическому воздействию, его популярность при изготовлении мебели обуславливается его способностью удерживать мебельную фурнитуру и крепежи.

Во-вторых, будучи изготовленным по усовершенствованной модифицированной технологии создания ДСП плит, MDF является его прямым конкурентом, обходя своего соперника в по невосприимчивости ко влаге и горячему пару.

В-третьих, данный материал легко обрабатывать, используя пильные, шлифовальные и фрезеровальные инструменты. Создавать сложные фигурные элементы нужной формы возможно благодаря мелкодисперсному составу, при этом простота использования МДФ позволяет задействовать плиты не только в мебельном производстве, но и в строительстве, причем не на профессиональном уровне.

МДФ обладает влагоотталкивающими свойствами, это указывает не только на ее способность к устойчивости при механическом внешнем воздействии, но и невосприимчивости к плесени, грибкам и прочим микроорганизмам. Экологическая безопасность включена в перечень технологических свойств MDF плит.

Эксплуатация МДФ

Широкое применение имеют плиты из ламинированного МДФ в мебельном производстве. Незаменим данный материал при изготовлении фасада в элементами резьбы.

Подвергнувшиеся опрессовки плиты МДФ при изготовлении фасадов модифицируются в пленку ПВХ, что создает эффект использования натурального дерева при производстве мебельных изделий. Потенциал использования MDF при декорировании мебельных изделий и изготовлении отдельных элементов декора достаточно велик. В пример можно привести хотя бы изготовление карнизов, декоративных панелей, рамочного профиля, выполненных из МДФ.

Потенциал использования MDF при декорировании мебельных изделий и изготовлении отдельных элементов декора достаточно велик. В пример можно привести хотя бы изготовление карнизов, декоративных панелей, рамочного профиля, выполненных из МДФ.

Также МДФ используется в напольном покрытии. МДФ в качестве ламинированного напольного покрытия используют, опираясь на прочность данного материала и его влагоустойчивости. Покрытия из плит используют также при покрытии стен: стеновые панели MDF, отделка наличников, в качестве декоративных накладок на межкомнатные двери и т.д.

МДФ используют как элемент акустической системы, а также в качестве декоративного орнамента.

MDF не только подменяет собой натуральное дерево и ДСП, в случаях невозможности их использования, но и обладает многофункциональностью как независимый стройматериал.

Видео по теме: Что такое МДФ

Больше полезной информации о строительных материалах читайте в разделе Статьи

что это такое, технические характеристики, виды, фото и видео обзор как выбрать, перфорированные, декоративные, резные, 3d, под камень, отзывы о материале

Есть такой материал, как МДФ панели, что это такое? Такой вопрос могут задать многие люди, озадаченные проведением ремонта в квартире или собственном доме. Этот строительный материал набирает огромную популярность, а его многочисленные преимущества все больше интересуют потенциальных покупателей, желающих узнать его характеристики и сферы применения.

Этот строительный материал набирает огромную популярность, а его многочисленные преимущества все больше интересуют потенциальных покупателей, желающих узнать его характеристики и сферы применения.

Сущность технологии МДФ

МДФ панели представляют собой разновидность древесноволокнистой плиточный или листовой структуры средней плотности, получаемой путем прессования древесного компонента в мелкодисперсном состоянии сухим способом под воздействием повышенного давления и температуры. При изготовлении древесная фракция связывается синтетическими смолами карбамидного типа с добавлением меламина. При такой технологии последующее выделение формальдегида незначительно, сопоставимо с природной древесиной и соответствует международному классу по формальдегидной эмиссии — Е1.

Путем изменения технологическим приемом и специальной обработки плиты приобретают при необходимости особые свойства: огнестойкость, водонепроницаемость, биологическая стойкость, декоративность. В процессе производства обеспечивается разный тип поверхности материала, может наноситься защитное и декоративное покрытие, осуществляется перфорация.

В процессе производства обеспечивается разный тип поверхности материала, может наноситься защитное и декоративное покрытие, осуществляется перфорация.

Назначение материала

Панели из МДФ широко применяются в строительстве в качестве облицовочного материала и в мебельной промышленности при изготовлении стандартных мебельных панелей и фасадов. При облицовке строений и помещений используются плиточный и листовой материалы разного типа. Для внешних фасадных работ применяются в основном разные панели с пластиковым покрытием, а для внутренней облицовки используются как декоративные МДФ изделия, так и плиты без покрытий, на которые затем накладывается финишная отделка. При проведении внутренних работ материал применяется при отделке пола, стен и потолка, а также для изготовления декоративных, функциональных и маскирующих элементов (например, ниши, каркас для отопительной батареи и т. д.).

Мебельная промышленность широко использует МДФ плиты для корпусной мебели и листовой материал для облицовки мебельных фасадов.

Преимущества материала

МДФ панели имеют ряд неоспоримых преимуществ: низкая стоимость, гладкость поверхности, возможность выбора материала с повышенными характеристиками (водостойкость, стойкость к агрессивным веществам и т. д.), высокая технологичность, простота монтажа, широкий ассортимент изделий по размерам и цвету, красивый внешний вид. При облицовке поверхностей не требуется их тщательное выравнивание, есть возможность создания любых облицовочных форм (многоуровневые потолки, арки и т. д.). Под панелями можно расположить коммуникации.

Какие бывают МДФ панели?

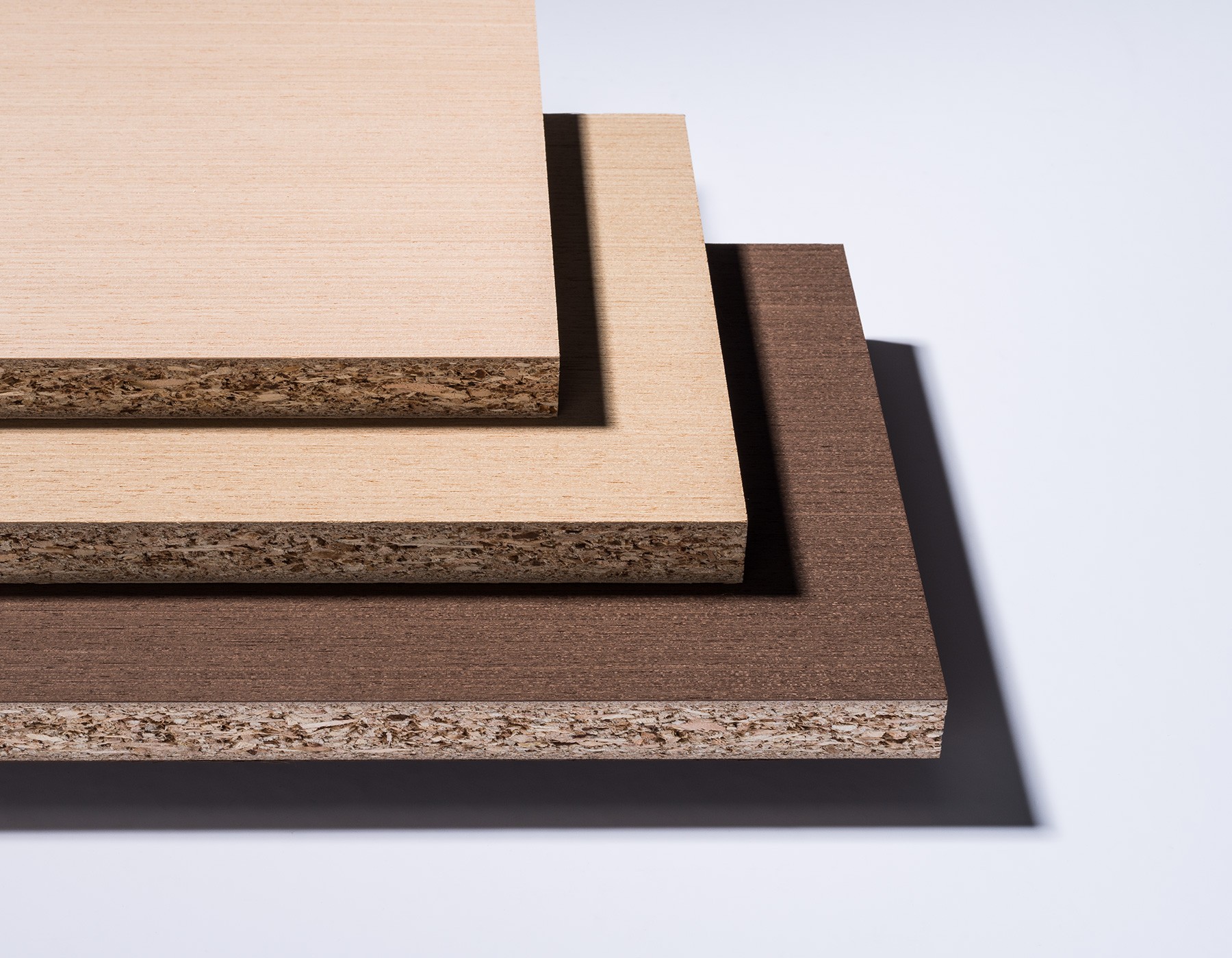

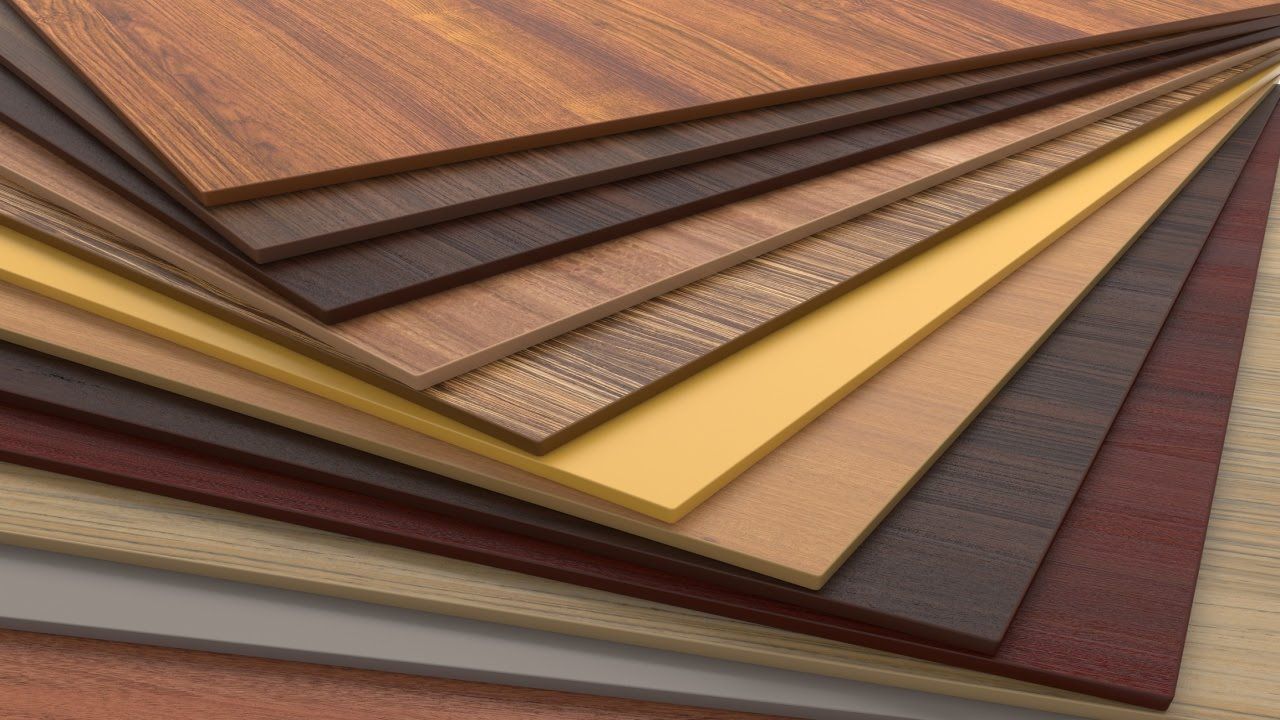

По форме выпуска материал можно подразделить на 3 группы: плиточный тип в виде панелей квадратной или прямоугольной формы, листовой тип и реечные наборные панели. По характеру покрытия можно выделить плоский вариант и рельефную поверхность.

По характеру покрытия можно выделить плоский вариант и рельефную поверхность.

С учетом особенностей производства и обработки изделия классифицируются на следующие основные виды:

- Цельнопрессованный тип. Плита без покрытия, но гладкая с обеих сторон.

- Ламинированный вид. Цельнопрессованная панель, покрытая ламинатом (полимерной пленкой или специальным веществом), причем ламинирование проводится под давлением с применением специальных клеевых составов. Имеет различные варианты по рисунку и цвету поверхности.

- Влагостойкий вариант. При изготовлении используется плотная высококачественная древесина с прессованием в особом температурном режиме.

- Перфорированные панели: в панелях при формовании создается ажурная объемная структура, обеспечивающая определенный рисунок или орнамент.

Классифицировать МДФ изделия можно по принципу формирования лицевой поверхности:

- Шпонированная поверхность. Плиты покрыты натуральным древесным шпоном или искусственным шпоном с имитацией определенной породы дерева.

Толщина шпона выбирается не более 3 мм. Наиболее часто обеспечивается фактура ясеня, ореха, дуба и других пород.

Толщина шпона выбирается не более 3 мм. Наиболее часто обеспечивается фактура ясеня, ореха, дуба и других пород. - Глянцевая поверхность. Глянец обычно обеспечивается ламинированием прозрачной пленкой из пластика.

- Окрашенная поверхность. На специально обработанную поверхность наносится слой водостойкой эмали или лака, может быть обеспечен матовый или глянцевый вариант, имеется широкий выбор расцветок.

- 3D-панели. Рельефная поверхность, особую форму которой создает фрезерный станок по специальной компьютерной программе с целью обеспечения 3D-эффекта.

- Панели под камень. Плиты или листы из МДФ, покрытые искусственным камнем, с имитацией природного материала.

Технические характеристики

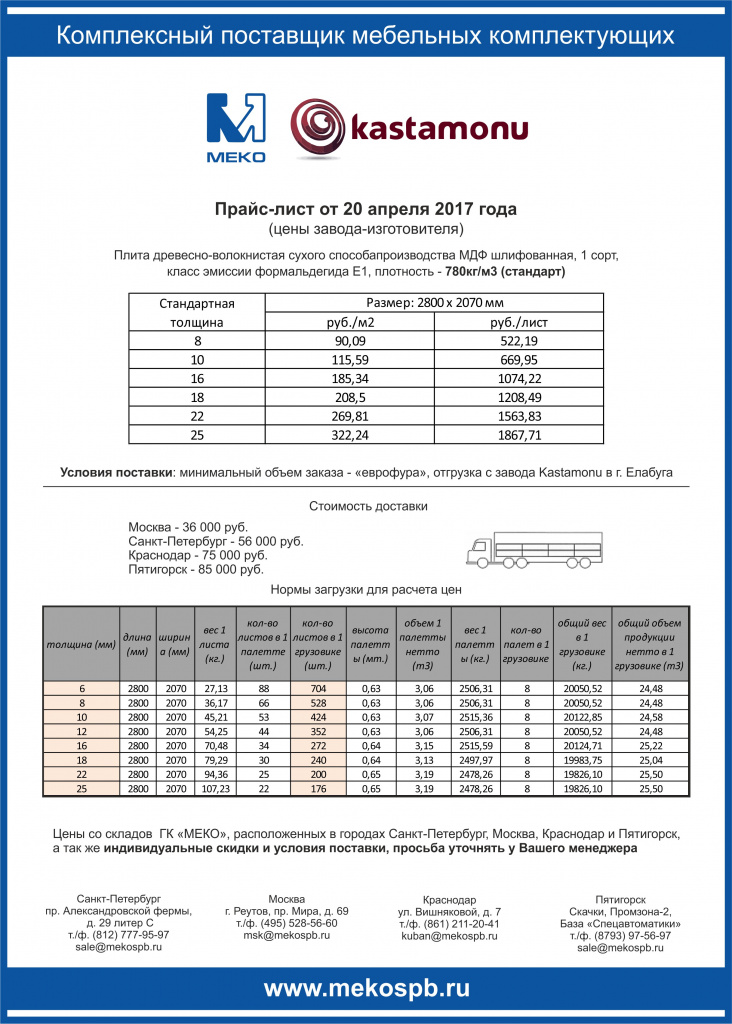

Технические характеристики зависят от марки материала и производителя. Так, широко распространенные МДФ Кроношпан имеют параметры: средний показатель плотности — 780 кг/м³, отклонение толщины не более 0,2-0,3 мм, отклонение по длине и ширине листа — 2-5 мм на 1 м, отклонение от параллельности граней не более 2 мм на 1 м, набухание в воде в течение 24 часов — 10-17%, предел прочности при изгибе не менее 2,1 кН/мм², при разрыве не менее 0,55 Н/мм², содержание минеральных веществ не более 0,05%, содержание формальдегида не более 8 мг на 0,1 кг, остаточная влажность — 4-9%.

Размеры панелей

Размеры МДФ панелей в основном имеют стандартные значения, но каждый производитель делает упор на определенные габариты. Так, известные производители «Кроностар», «Кроношпан» предлагают следующие стеновые панели МДФ: 260х20 см толщиной 14 и 7 мм, 260х32,5 см толщиной 9 мм, 260х15,3 см толщиной 7-8 мм. Стеновые панели МДФ «Союз» реализуются размером 260х23,8 см и толщиной 7 мм.

Листовой МДФ таких производителей, как «Кроностар», «Кроношпан», «Союз», «Крно Оригинал», реализуется стандартных размеров: 2,44х2,05, 2,62х1,22, 2,8х2,07, 2,75х1,83, 2,44х1,83 м (с толщиной от 7 до 38 мм).

Перфорированные панели

Перфорированные панели в виде ажурных плит находят популярность в качестве декоративных перегородок в помещении, панелей для закрывания отопительных батарей, но наиболее широко применяются при оформлении потолка. Представлены характерные орнаменты: глория, лотос и ромб. Перфорированные панели, используемые при изготовлении подвесного потолка, обеспечивают красивый дизайн, при этом создается хорошая вентиляция комнаты и формируется дышащий потолок.

Панели под камень

Панели под каменьСтеновые панели МДФ под камень изготавливаются из специально расщепленной древесины с добавлением в качестве связующего лигнина. Путем особой обработки структуры материала панели под камень убедительно имитируют натуральный товар. При этом на поверхности создается характерный рельеф. Такие панели под камень выпускаются в виде плит и листов толщиной 6-7 мм. Популярностью пользуются панели под камень (размеры листов — 1,22х2,44 м) с имитацией: пустынный, капри, белый, коричневый, каньонный, дакота, алатау, янтарь, бутан.

Как обшить стены МДФ панелями?

Наибольшее распространение МДФ получают все-таки как стеновые панели, используются для облицовки стен внутри помещения, особенно при изготовлении перегородок. Монтаж таких панелей проводится следующим образом. На стену, на которой наложена черновая штукатурка, устанавливается обрешетка из деревянного бруса или алюминиевого стандартного профиля. Обрешетка накладывается в виде продольных и поперечных брусьев (профилей) с шагом 40-60 см.

Обрешетка накладывается в виде продольных и поперечных брусьев (профилей) с шагом 40-60 см.

При облицовке стен рекомендуется использовать стандартные стеновые панели, которые имеют торцевые профили (замки). Панели к обрешетке крепятся с помощью шурупов, а между собой соединяются «в замок».

Крепление МДФ панелейДостаточно часто при обшивке стен используется МДФ без защитных покрытий. Такое решение позволяет производить финишное оформление на месте. Сразу же возникает вопрос о том, можно ли красить панели. Неламинированный материал может иметь пористую поверхность. Поэтому рекомендуется перед покраской плиты обработать шлифовальной машиной или наждачной шкуркой, что уменьшит расход краски или лака.

В целом покрывать МДФ панели можно любыми красками, но лучше использовать эмали на акриловой основе.

Подведение итогов

МДФ панели могут использоваться в разных направлениях: строительство, благоустройство и оформление интерьера, изготовление мебели. С учетом новых конструктивных исполнений панелей (перфорация, шпонирование и т. д.) МДФ плиты применяются во многих областях. Технологичность, красота, практичность и дешевизна обеспечивают заслуженную популярность материала.

С учетом новых конструктивных исполнений панелей (перфорация, шпонирование и т. д.) МДФ плиты применяются во многих областях. Технологичность, красота, практичность и дешевизна обеспечивают заслуженную популярность материала.

Бесспорное преимущество панелей МДФ — возможность комбинировать их. Широкий спектр вариантов и универсальность в монтаже позволяют воплощать в жизнь любые дизайнерские решения.

Стеновые панели МДФ — характеристики, виды и производители

Для проведения качественного ремонта нужны не менее качественные строительные материалы, а не прессованные в соседнем гараже опилки. Одним из отличных современных материалов с высокими техническими и эстетическими показателями являются МДФ панели. Они могут удовлетворить запросы потребителей, склонных к отделке интерьера деревом.

МДФ – это производный материал древесины. Создание панелей происходит путем удаления с древесной стружки влаги и дальнейшего ее склеивания лигнином (выделяется при высококачественном и долговременном пропаривании дерева).

Главным условием при выборе качественных МДФ панелей будет их назначение:

- создание фасадов мебельного производства;

- межкомнатные двери;

- МДФ накладка на входные металлические двери;

- производство напольного покрытия – ламината

- фурнитура: плинтуса, дверные коробки и наличники, подоконники и т.д.

Характеристики МДФ панелей

- Обработка. Не смотря на разновидность покрытия и отделки, данный материал легко поддается всем видам обработки, при этом не теряет свой внешний вид. Для этого понадобятся лишь стандартные инструменты для работы по дереву.

- Монтаж. Настенные панели крепятся на деревянные рейки, в этом случае крепежами являются кляммеры. Также для монтажа можно использовать столярный клей (например «Момент столяр»). В зависимости от выбранного способа монтажа сразу нужно приобретать и крепежные расходные.

- Надежность. Использование плит МДФ допускается при монтаже полноценных конструкций, поскольку их прочность не ниже, чем у самого дерева.

Конечно, на несущие конструкционные способность рассчитывать не приходится, но перегородки будут крепкими и долговечными. (Этот факт не мешает факту создания и легких декораций.)

Конечно, на несущие конструкционные способность рассчитывать не приходится, но перегородки будут крепкими и долговечными. (Этот факт не мешает факту создания и легких декораций.) - Интерьер. Благодаря разнообразию отделки и окраски МДФ панели идеально добавят изюминку в любой интерьер, а также послужат универсальным материалом при создании индивидуальной и эксклюзивной отделки дома, квартиры или офиса.

- Защита от влаги. Каждому виду панелей отведено свое применение. Все подлежат влажной уборке, но к повышенной влаге стойкими будут ламинированные панели и изделия с влагоотталкивающей ПВХ пленкой. Обращайте внимание на покрытие!

- Эксплуатация. При правильном обслуживании и использовании как самих МДФ панелей, так и их производны, конструкции могут служить от 10 до 30 лет. Поверхности – меньше, зависит от тщательности ухода. При этом не требуют дополнительной обработки от вредителей, плесени или грибка. Так же, если соблюдать все правила, то декоративной и ремонтной отделки они не потребуют.

- Экологичность. МДФ панели производятся из натурального дерева, а лакокрасочные изделия применяются только в обработке. Они, в свою очередь, проходят сертификацию для допуска к использованию в жилых помещениях, имеют антиаллергические свойства.

- Стоимость. Цена такого материала значительно ниже аналогичных из дерева. Чем оправдан его спрос и доступность.

Какими бывают панели МДФ

- Прессованные – необработанные древесные плиты, имеют гладкую поверхность с обеих сторон. Самого востребованного и широкого применения они заслужили в мебельном производстве, что позволило удешевить эту отрасль торговли.

- Окрашенные – обработанные красками или эмалями панели, которые придают основе привлекательный внешний вид и стойкое покрытие. Применение допустимо в любом виде отделки, поскольку защищенность плиты происходит по всей площади, с обеих сторон.

- Шпонированные – при создании, к панелям приклеивают шпон, добытый, исключительно из ценных пород дерева.

Произведенные изделия имеют вид необработанного древесного массива, но их поверхность прочная и влагостойкая, не поддающаяся повреждениям. Лучше всего подойдет для создания ламината, что придаст напольному покрытию вид натуральной шлифованной доски.

Произведенные изделия имеют вид необработанного древесного массива, но их поверхность прочная и влагостойкая, не поддающаяся повреждениям. Лучше всего подойдет для создания ламината, что придаст напольному покрытию вид натуральной шлифованной доски. - Ламинированные – лицевая сторона покрывается под прессом ПВХ пленкой. Такое покрытие может быть матовым и глянцевым, со структурой дерева. Ламинирование имеет ряд плюсов: износоустойчивость, стойкость к моющим средствам и ультрафиолетовым лучам. Идеальным вариантом будет отделка подобным материалом кухни, прихожей, технических помещений.

- 3 D – абсолютно новый вид МДФ панелей, заключается его производство в придании структуры методом вдавливания, на специальных станках. Дальнейшая их обработка зависит от назначения, самым эффектным будет лаковое покрытие. При всесторонней обработке возможно использование в помещениях с повышенной влажностью. Во всех остальных случаях даст возможность потребителю ощутить структуру дерева.

Производители

Самыми популярными изготовителями МДФ панелей на данное время являются Krono Original (Германия), Kronospan (Польша), Kronopol (Польша). Но это далеко не полный список уважающих себя производителей, создающих качественные отделочные материалы. Отечественных заводов и цехов – огромное количество! При выборе нужно обязательно смотреть сертификацию соответствия качеству и проверять стандарты ISO-2009.

Чтоб не ошибиться в выборе того или иного покрытия, в первую очередь не стоит гнаться за дешевизной, ведь не один из выше упомянутых заводов не опустит цену ниже себестоимости производственного материала. А низкая цена может обернуться навалом проблем, в том числе и финансовых, в некоторых случаях такая халатность приводит даже к хроническим заболеваниям.

Удачного ремонта и качественных производителей!

Что такое МДФ, цвета, виды и характеристики МДФ

МДФ – древесноволокнистая плита. Данный вид материала изготавливается путем измельчения очищенной от коры древесины и ее прессовки, с добавлением склеивающих материалов, таких как парафин и лигнин.

Преимущества и недостатки

Чтобы понять, что такое МДФ, лучше всего рассмотреть его со всех сторон:

- Древесностружечная плита обладает значительно меньшей стоимостью, чем древесный массив.

- Мягкая структура плит позволяет выполнять самую тонкую обработку. Плиты МДФ можно обработать таким образом, что внешне они практически не будут отличаться от цельной древесины.

- Цвета МДФ могут быть практически любыми. Богатая цветовая палитра раскрывает неограниченный простор для уникальных дизайнерских решений.

- При изготовлении плит используются только экологически чистые компоненты, которые не вредят ни окружающей среде, ни людям.

К недостаткам материала можно отнести его мягкость и подверженность воздействию влаги, от которой он разбухает.

Таким образом, МДФ, плюсы и минусы которого описаны выше, хорошо подходит для изготовления мебели в помещениях с низкой влажностью. Тем не менее, некоторые виды МДФ делают этот материал устойчивым к воздействию влаги и повышают его устойчивость. Таким образом, кухни из МДФ могут быть весьма долговечными и надежными.

Таким образом, кухни из МДФ могут быть весьма долговечными и надежными.

Сравнение с ДСП

Главным соперником древесностружечных плит является ДСП. Что лучше МДФ или ДСП? Благодаря низкой стоимости, ДСП приобрел широкую популярность в качестве материала для производства мебели. Вместе с этим, ДСП не может похвастаться такой же экологической чистотой, как МДФ.

По прочности, ДСП выигрывает, так как древесностружечные плиты являются довольно мягкими. При этом такая мягкость раскрывает более широкие просторы для декоративного оформления материала.

Таким образом, однозначно ответить на вопрос, какой из этих материалов лучше, невозможно. Каждый из них обладает своими преимуществами и недостатками, поэтому они пользуются большой популярностью в равной степени.

Разновидности

Разновидности древесностружечных плит зависят от внешнего покрытия материала. Различают крашеный, ламинированный и шпонированный МДФ.

Ламинирование подразумевает покрытие поверхности материала специальной пленкой ПВХ. Такая пленка может быть глянцевой или матовой и имитировать текстуру самых разных поверхностей. Ламинированные плиты обладают высокой стойкостью к влаге и механическим повреждениям. Очень часто, из такого материала изготавливаются шкафы-купе из МДФ.

Такая пленка может быть глянцевой или матовой и имитировать текстуру самых разных поверхностей. Ламинированные плиты обладают высокой стойкостью к влаге и механическим повреждениям. Очень часто, из такого материала изготавливаются шкафы-купе из МДФ.

Шпонирование означает, что к поверхности плиты приклеиваются пластины из тонких слоев древесины. Такая обработка придает материалу более привлекательный внешний вид и схожесть с древесным массивом.

Покраска является наиболее недорогим вариантом. Крашеный МДФ не может похвастаться высокой стойкостью к механическим повреждениям и влаге, но открывает простор для интересных дизайнерских решений.

Теперь, зная, что такое МДФ, вам будет не сложно принять решение о том, стоит ли покупать мебель из этого материала.

что лучше – сравнение характеристик материалов

Появление плитных материалов было обусловлено нуждами деревообрабатывающей промышленности. Для изготовления мебели, строительства, отделочных работ, требовались унифицированные элементы заданных свойств и размеров. Первым шагом стала технология производства ДСП в 40-х годах прошлого столетия, где древесные опилки размером 1-3 мм, под действием высокого давления и температуры образовывали прочную связь. Через десять лет появились предприятия по выпуску плит МДФ. Здесь уже прессовалась, похожая на муку, мелкодисперсная фракция опилок. В обоих случаях связующим служат формальдегидные смолы.

Первым шагом стала технология производства ДСП в 40-х годах прошлого столетия, где древесные опилки размером 1-3 мм, под действием высокого давления и температуры образовывали прочную связь. Через десять лет появились предприятия по выпуску плит МДФ. Здесь уже прессовалась, похожая на муку, мелкодисперсная фракция опилок. В обоих случаях связующим служат формальдегидные смолы.

Облицовочные покрытия

Создают защитную оболочку которая улучшает эстетические свойства поверхностей, защищает органический наполнитель от грибков и воздействия влаги.

Меламиновый полимер

Этот материал признан универсальным. Нанесенный на специальную бумажную основу и выдержанный при определённой температуре, меламин затвердевает и образует однородную структуру. Готовый ламинат имеет форму листов до двух метров в ширину и до шести метров в длину. Толщина составляет 0,2-0,4 мм. Не боится влаги, солнечных лучей, стойкий к истиранию и механическим повреждениям.

Дальнейшее сцепление осуществляется двумя способами. В первом случае, меламин, под давлением горячего пресса, проникает в поры древесины обеспечивая высокую адгезию с поверхностью. Второй способ более распространён из-за дешевизны — это использование клеящих составов (каширование).

В первом случае, меламин, под давлением горячего пресса, проникает в поры древесины обеспечивая высокую адгезию с поверхностью. Второй способ более распространён из-за дешевизны — это использование клеящих составов (каширование).

Шпонированная древесина

Используется природный материал с неизменной текстурой. Первые покрытия имели толщину до 2 мм. На сегодняшний день стандарт — 0,1 мм. Выбор шпона в качестве фасада, добавляет 30% к его стоимости.

Пластик

Материал находится в среднем ценовом сегменте, имеет высокие эстетические свойства. Образует однородную оболочку по всему периметру заготовки, включая торцы, и обеспечивает надёжную защиту от внешних воздействий. Хорошо имитирует сложные структуры вроде мрамора. Зарекомендовали себя с хорошей стороны акриловые полимеры и поливинилхлоридные плёнки.

Бытовые краски

Нашли применение в индивидуальном строительстве. Представлены в большинстве случаев жидкими эмалями и лаками. Предназначены для защиты от влияния атмосферных факторов и механического воздействия.

Плиты ДСП

Занимают подавляющую часть мебельного рынка за счет низкой цены и разнообразия облицовки. Имеют плотность 400-700 кг\м3, а также прочность сопоставимую с древесиной мягких пород. В зависимости от области применения, содержат добавки повышающие влагостойкость, огнестойкость, сопротивляемость грибкам.

Нанесение покрытий

Крупные фракции частиц древесины дают на выходе излишнюю шероховатость, поэтому одним из этапов производства ДСП является ее шлифовка. Такая структура налагает ограничения на использование покрытий — это меламиновые смолы и пластик ПВХ. Их применение на порядок снижает выделение токсичного формальдегида.

Обработка

Вследствии крупных частиц опилок в древесно-стружечных плитах, распиловка и обработка возможна только под углом близким к плоскости торцов. Сложные узоры применяются крайне редко, так как дают много изъянов. Края зачастую покрываются специальной торцовочной лентой.

Плиты МДФ

По своему типу относятся к древесно-волокнистой разновидности плитных материалов средней плотности. Применение технологии формовки под высоким давлением, позволяет достичь непосредственного соединения частиц древесины на молекулярном уровне, без введения дополнительных связующих компонентов.

Применение технологии формовки под высоким давлением, позволяет достичь непосредственного соединения частиц древесины на молекулярном уровне, без введения дополнительных связующих компонентов.

Нанесение облицовки

Однородная структура и гладкая поверхность воспринимают все виды покрытий. После распиловки наносятся по индивидуальному заказу, либо по выбору из заготовленных шаблонов. Высокая плотность в сочетании с полимером снаружи, увеличивает срок службы и даёт возможность изготовить мебель для ванных комнат и неотапливаемых помещений.

Обработка

Линии распилов и контуры получаются ровные, без изъянов. Вся работа ведётся на станках с программным управлением, что позволяет достичь точности соблюдения размеров до 100 микрометров. При желании выполняются объёмные узоры. Можно заказать индивидуальные надписи.

МДФ или ДСП — сравнить и выбрать лучший материал

К выбору основы для пола, перегородок, мебели следует подойти взвешенно и, помимо цены, учесть условия эксплуатации, требуемый уровень безопасности, а также прочностные показатели.

Физические характеристики

ДСП представлены на строительном рынке полноразмерными листами площадью 4-7 м2. Зачастую нуждаются в дополнительной разметке и обработке. Толщина влияет на прочность, вес, цену и колеблется в промежутке 10-32 мм. Плотность, а следовательно и вес, зависят от метода прессования опилок. Её колебания в среднем 400-700 кг\м3.

МДФ имеет свойства близкие полноценной древесине, поэтому часто встречаются готовые изделия для строительства и ремонта, такие как ламинат, паркет, стеновые панели. Размеры выдерживаются точно, а значит поверхность получится однородной и без дефектов. Плотность выдерживается равномерно и составляет 720-750 кг\м3. Толщина от 3 мм.

Химические свойства

Обусловлены состоянием первичного сырья, перечнем наполнителей и пластификаторов используемых при изготовлении. Учитывая природную уязвимость древесины к огню и влаге, производители ведут усиленную работу в этом направлении. Разработаны составы снижающие гигроскопичность и антипирены повышающие огнестойкость.

Опилки, из которой состоит ДСП имеют меньшую пожароопасность, но синтетические смолы в её составе повышают интенсивность горения. МДФ в этом отношении выигрывает из-за сниженного содержания данных смол. Оба материала имеют добавки содействующие самозатуханию и препятствующие процессу горения.

Механическая обработка

Существуют стандартные типоразмеры, которые позволяют подобрать необходимое количество материала, избежав при этом лишних отходов, а следовательно и лишних затрат. Для черновой обработки используются ручные пилы, электролобзик. Если работа ответственная, то линия разреза делается с запасом в 1 мм, а затем проводится чистовая обработка фрезером, либо наждачной бумагой.

Влияние на здоровье

В соответствии с нормами Европейского и Таможенного союзов продукты деревообработки разделяются по классам токсичности. Учитывается комплекс химических показателей, но главным образом — это выделение формальдегидов и летучих соединений растворителей. Класс Е1 наименее токсичный и разрешён для аллергиков и детских комнат.

В плитах из опилок содержится до 15% связующих веществ, поэтому ДСП без ламинирования можно использовать только для наружных работ и в нежилых помещениях. Ламинаты из поливинилхлорида надежно перекрывают миграцию вредных веществ. МДФ благодаря усложненной технологии производства имеют в своём составе меньше 1% вредных веществ и выигрывают в долгосрочной перспективе.

Каждая партия имеет набор санитарных и экологических сертификатов подтверждающих заявленный уровень безопасности. Если производитель имеет собственный сайт, на нём можно получить дополнительные сведения по качеству. Розничные сети также имеют набор документов сопровождающих партию.

Срок службы

В чистом виде без защитных покрытий древесно-волокнистые материалы имеют большую стойкость перед ДСП, 15 лет службы против 5. Если предусмотрена защитная оболочка, то расчетный срок эксплуатации можно увеличить в 2-3 раза. МДФ за счёт плотной структуры надёжно держат крепёж, переносят многократную разборку, выдерживают поперечный изгиб и не подвержены образованию вмятин от ударов.

Что такое ДСП, свойства, характеристики, применение

Общие положения

Некоторые объекты, размещенные на сайте, являются интеллектуальной собственностью компании «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу». Использование таких объектов установлено действующим законодательством РФ.

На сайте «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» имеются ссылки, позволяющие перейти на другие сайты. Компания «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» не несет ответственности за сведения, публикуемые на этих сайтах и предоставляет ссылки на них только в целях обеспечения удобства для посетителей своего сайта.

Личные сведения и безопасность

Компания «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» гарантирует, что никакая полученная от Вас информация никогда и ни при каких условиях не будет предоставлена третьим лицам, за исключением случаев, предусмотренных действующим законодательством Российской Федерации.

В определенных обстоятельствах компания «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» может попросить Вас зарегистрироваться и предоставить личные сведения. Предоставленная информация используется исключительно в служебных целях, а также для предоставления доступа к специальной информации.

Личные сведения можно изменить, обновить или удалить в любое время в разделе «Аккаунт» > «Профиль».

Чтобы обеспечить Вас информацией определенного рода, компания «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» с Вашего явного согласия может присылать на указанный при регистрации адрес электронный почты информационные сообщения. В любой момент Вы можете изменить тематику такой рассылки или отказаться от нее.

Как и многие другие сайты, «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» использует технологию cookie, которая может быть использована для продвижения нашего продукта и измерения эффективности рекламы. Кроме того, с помощь этой технологии «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» настраивается на работу лично с Вами. В частности без этой технологии невозможна работа с авторизацией в панели управления.

Кроме того, с помощь этой технологии «Фанера 003.RU — купить фанеру, МДФ, ЛДСП, ДСП оптом и в розницу» настраивается на работу лично с Вами. В частности без этой технологии невозможна работа с авторизацией в панели управления.

Сведения на данном сайте имеют чисто информативный характер, в них могут быть внесены любые изменения без какого-либо предварительного уведомления.

Чтобы отказаться от дальнейших коммуникаций с нашей компанией, изменить или удалить свою личную информацию, напишите нам через форму обратной связи

МДФ (MDF) и ХДФ (HDF) в чем разница?

МДФ (MDF) и ХДФ (HDF) в чем разница?

Наверное, трудно найти человека, который не слышал термин МДФ и далеко не все знают про такой материал как ХДФ. В этой статье мы расскажем простыми словами про оба материала, в чем они схожи и чем различаются между собой.

Оба материала широко применяются при производстве мебели, межкомнатных дверей, напольных покрытий, стеновых панелей и изделий для декора интерьера.

В чем отличия хдф и мдф?

Состав сырья у мдф и хдф абсолютно одинаков, они оба изготавливаются из древесины преимущественно хвойных пород дерева (в России, в некоторых южных странах используют пальмовые волокна) с добавлением полимерных композиций для склейки древесной «муки» и придания монолитной структуры. Простым языком – смешивают древесную мелкую стружку со смолой полимерной (получается своего рода тесто) и придают форму специальными валами (раскатывая в лист). В СССР и теперь уже в России существовал и продолжает существовать аналог под названием ДВП (древесно волокнистая плита).

Главным отличием мдф и хдф является плотность материала.

Аббревиатура MDF расшифровывается как «древесноволокнистая плита средней плотности» (Medium Density Fiberboard).

ХДФ – это русскоязычная версия (от английского HDF — High Density Fiberboard ) — древесноволокнистая плита высокой плотности. Благодаря более плотной структуре, хдф обладает повышенной устойчивостью к влажности, но все же надо учитывать, что основа этого материала – древесина.

Для сравнения можно привести пример. Объем сырья для изготовления мдф 4 мм и хдф 3 мм одинаковый, а при разном давлении прессования получается не просто разная толщина, но и плотность и соответствующие характеристики (устойчивость к деформациям и нагрузкам)

Разновидности

Также пользуются большим спросом разновидности этих двух материалов, ЛХДФ и ЛМДФ, дополнительная буква «Л» означает – ламинированный. Обычно это материалы с декоративным слоем из пленки или бумаги для кашировки с меланином, имитирующие преимущественно древесные дизайны (потому как чаще всего используются при изготовлении мебели)

Ввиду этой информации можно сделать вывод, что толщина материала не всегда является ключевым показателем и стоит учитывать другие характеристики материалов.

Изображение любезно предоставлено http://www. | Наименование : — Древесноволокнистая плита средней плотности (МДФ) Источники : -MDF — это древесноволокнистая плита, сделаны из древесных волокон, склеенных под действием тепла и давления. Преимущества : -Есть ряд причин, по которым можно использовать МДФ

вместо фанеры или ДСП.Он плотный, плоский, жесткий, не имеет узлов.

и легко обрабатывается. Поскольку он состоит из мелких частиц, он

не имеют легко узнаваемой текстуры поверхности. МДФ можно красить, чтобы произвести

гладкая качественная поверхность. Поскольку у МДФ нет волокон, его можно разрезать, просверлить,

обработаны и отполированы без повреждения поверхности. МДФ можно скрепить шпонками

и традиционные стыки изделий из дерева можно даже разрезать. МДФ можно склеивать

столярным клеем ПВА.Можно использовать масляные, водные краски и лаки. Недостатки : -MDF может быть опасно использовать, если правильная безопасность

меры предосторожности не принимаются. МДФ содержит вещество, называемое формальдегидом мочевины,

которые могут быть отделены от материала при резке и шлифовании. Мочевина

формальдегид может вызвать раздражение глаз и легких. Правильная вентиляция

требуется при использовании и маски для лица необходимы при шлифовании или резке

МДФ с техникой.Пыль, образующаяся при обработке МДФ, очень опасна.

Маски и защитные очки следует носить всегда. В связи с тем, что

что МДФ содержит много клея режущих кромок ваших инструментов

затупится очень быстро. МДФ можно крепить шурупами и гвоздями

но материал может расколоться, если не соблюдать осторожность. Если ты лажаешь,

расстояние между винтами не должно превышать 25 мм от края. Когда

используя винты, всегда используйте направляющие отверстия. Использует : -Его можно использовать для изготовления витрин, стеновых панелей и единицы хранения. |

Древесноволокнистая плита средней плотности (МДФ) — типы, свойства и производство.-

На главную »Древесина» Древесноволокнистая плита средней плотности (МДФ) — типы, свойства и производство. Доска МДФ стала популярной в наши дни. Древесноволокнистая плита средней плотности — это полная форма МДФ. Низкая стоимость сделала его мощной альтернативой дереву. Подробная информация о МДФ, включая типы, характеристики, методы производства МДФ обсуждаются здесь.

Древесноволокнистая плита средней плотности — это полная форма МДФ. Низкая стоимость сделала его мощной альтернативой дереву. Подробная информация о МДФ, включая типы, характеристики, методы производства МДФ обсуждаются здесь.

Что такое древесноволокнистая плита средней плотности (МДФ)?

Древесноволокнистая плита средней плотности или МДФ называется конструкционным деревянным композитным продуктом, состоящим из остатков твердой и мягкой древесины, склеенных воском и смолой под экстремальным давлением.

Виды МДФ

В комплект входят различные типы МДФ, на которые можно наносить цветную маркировку.Основными видами панелей МДФ являются:

- Обычно МДФ зеленого цвета, влагостойкие.

- Ультралегкая плита МДФ (ULDF).

- Обычно красный или синий МДФ, огнестойкий.

Свойства МДФ

В прошлом на полностью оборудованных пилотных заводах сырьем для производства МДФ была пшеница. Для изготовления более качественных связующих для МДФ. Мочевина-формальдегид меламин используется в качестве связующего для таких продуктов, как карбамид меламин, комбинация формальдегидных клеев.Для производства МДФ разного качества требовалось различное количество и характеристики соломы пшеницы, производимые МДФ назывались соломенными плитами средней плотности (SMDF).

Мочевина-формальдегид меламин используется в качестве связующего для таких продуктов, как карбамид меламин, комбинация формальдегидных клеев.Для производства МДФ разного качества требовалось различное количество и характеристики соломы пшеницы, производимые МДФ назывались соломенными плитами средней плотности (SMDF).

Описание недвижимости МДФ:

- Модуль упругости

- Водопоглощение

- Толщина

- Эластичность

- Набухание

- Прочность внутренней связи

- Модуль разрыва

Порядок изготовления МДФ

С течением времени обработка МДФ значительно изменилась.Передовые технологии теперь изменили производительность и сэкономили время и стоимость производства. Итак, теперь день — прибыльная компания. Он включает в себя определенную операцию, например: —

- Технология шлифования панелей

- Чистовая

- Прессовые технологии

- Рецепты смолы

- Коллекция

- Подготовка древесины

Шлифование панелей

Для получения гладкой поверхности подготовленные панели шлифуются. Используется бельтинг и используется абразивное покрытие.Используются различные керамические абразивы, такие как алюминий, цирконий, оксид алюминия. Более тонкий слой также использует карбид кремния. Двусторонняя маркировка выполняется для максимальной точности. Во время производства используется антистатическая технология, чтобы остановить статическое электричество. Чрезмерное количество пыли вызвано статическим электричеством.

Используется бельтинг и используется абразивное покрытие.Используются различные керамические абразивы, такие как алюминий, цирконий, оксид алюминия. Более тонкий слой также использует карбид кремния. Двусторонняя маркировка выполняется для максимальной точности. Во время производства используется антистатическая технология, чтобы остановить статическое электричество. Чрезмерное количество пыли вызвано статическим электричеством.

Чистовая

Резка — это первый этап чистовой обработки. Производительность этапов отделки МДФ варьируется в зависимости от области применения. Открываются истины цвета, истины текстуры дерева.Несколько черенков используются для разных размеров

- Малый размер резки: (42-49 дюймов / 107-125 см) Используется процесс резки.

- Резка узкой полосы: Используются специальные устройства (1-24 дюйма / 2,5-61 см).

- Нарезка большой тарелкой: используется резка гильотиной (например, 100 дюймов).

Ламинирование — второй этап отделки. Между двумя рулонами отправляется ДВП. Между двумя валками нанесен клей. Таким образом, древесноволокнистая плита покрывается клеем.Используется для окончательной печати на виниле, бумаге и т. Д. На ламинатных машинах они применяются.

Между двумя рулонами отправляется ДВП. Между двумя валками нанесен клей. Таким образом, древесноволокнистая плита покрывается клеем.Используется для окончательной печати на виниле, бумаге и т. Д. На ламинатных машинах они применяются.

Подготовка древесины

Примеси отделяются с помощью магнитной проволоки. Для больших лепестков и низких пиков компоненты изготавливаются отдельно. Остальные металлы разделяются магнитным детектором. Затем отобранные волокна отправляются на пресс. По этой причине используются шнековый питатель и шнековый питатель. По этой причине добыча жидкости является важной задачей. Рафинер разрывает материал на волокна, которые можно использовать.Посторонние предметы удаляются более крупными двигателями.

Коллекция

Первым этапом подготовки древесины является выбор и обработка сырья или древесных остатков. Стружку и стружку собирают с лесопильных и фанерных заводов. При окорке древесины хвойных пород (например, Eucalyptus sp. ). Окорка сокращает количество органических отходов и песка и улучшает качество отделки. При необходимости мягкую древесину нарезают и снова режут. Для этого можно использовать измельчитель.

). Окорка сокращает количество органических отходов и песка и улучшает качество отделки. При необходимости мягкую древесину нарезают и снова режут. Для этого можно использовать измельчитель.

Отверждение и прессование

Перед очисткой и после обработки используется катализатор для снижения стойкости смолы к формальдегиду.Количество смолы регулируется необходимым количеством. Для создания мата стандартной толщины используется скальпирующий валик. В несколько этапов сжатие завершается. Их обрезают или обрезают перед окончательной обработкой. Для упаковки в стандартную колодку используется большой барабан. Перед остыванием получившуюся доску разрезают.

МДФ и фанера: сравнение классических материалов

Древесноволокнистая плита средней плотности (МДФ) и фанера из твердых пород дерева — популярные композитные панели, используемые в строительстве, производстве мебели и корпусов, а также во многих других декоративных проектах. Но, несмотря на то, что они используются для схожих приложений, эти два продукта сильно отличаются друг от друга.

Но, несмотря на то, что они используются для схожих приложений, эти два продукта сильно отличаются друг от друга.

Оба имеют свое применение, которое может сделать один из них более подходящим для проекта, чем другой, и оба являются высококачественными материалами, которые выдержат испытание временем. Ключом к выбору лучшего для вашего проекта является понимание различий между ними.

Что такое МДФ?

МДФ традиционно изготавливается из древесных волокон, которые разлагаются на остатки, затем смешиваются с воском и смолами и прессуются при нагревании в плотные, прочные листы.Лист МДФ будет тяжелым, гладким и ровным, с ровной поверхностью, которую можно красить или герметизировать.

Ценится при использовании на некоторых поверхностях, потому что он однородный и гладкий. Хотя он обычно содержит карбамидоформальдегид как часть производственного процесса, он также может быть указан как NAF или без добавления формальдегида для тех, кто обеспокоен выделением газа.

Что такое фанера?

Декоративная фанера из твердых пород древесины состоит из множества тонких слоев — или слоев — древесины твердых пород, которые были спрессованы и склеены для образования панели.Эти разные слои расположены под прямым углом друг к другу, что помогает сделать фанеру очень устойчивой — древесина сбалансирована от одновременного расширения или сжатия в одном направлении, что помогает ей сохранять свою форму.

Фанера из твердой древесины с сердечником из шпона легче, чем МДФ, и обладает большей способностью удерживать винты. Еще одно большое отличие состоит в том, что верхний слой шпона может быть изготовлен из разных пород дерева, каждая из которых имеет свой цвет, текстуру и характеристики.

Вы можете найти фанеру с очень гладкой поверхностью, и теперь новые типы фанеры из твердой древесины предлагают улучшенные, текстурированные поверхности для усиления отделочных эффектов.В то время как МДФ, как правило, имеет схожий внешний вид в разных продуктах, фанера может иметь много разных видов и может иметь много разных применений в зависимости от выбранного вами материала.

Фанера также может быть окрашена или окрашена, и характер дерева под ней может просвечивать. Это может быть полезно в тех областях, где вы хотите, чтобы текстура древесины была заметна.

И, как и традиционный МДФ, многие виды фанеры (особенно те, что производятся за рубежом) часто содержат карбамидоформальдегид. Однако можно приобрести декоративную фанеру из твердых пород дерева без формальдегида, такую как PureBond от Columbia Forest Products, в которой используется система смол на основе сои, удостоенная награды EPA.

Использование МДФ

МДФ подходит для внутреннего использования. Он плохо переносит сильную влажность, поэтому предназначен для использования внутри здания и вне элементов, где волокна могут впитывать влагу с течением времени.

Его гладкая однородная поверхность делает МДФ отличным материалом для отделочных работ, а также для таких работ, как изготовление мебели и мебели, где требуется гладкая поверхность. Это также хороший продукт, если вы знаете, что будете красить, и не хотите, чтобы сквозь него просвечивала текстура древесины.

Также хорошо работает в качестве стеллажей и может использоваться для создания декоративной лепнины и таких элементов, как отделка. Домовладельцы, которые принимают новую тенденцию включения внутренних хранилищ в своих прихожих, могут обнаружить, что МДФ может легко предоставить им простые, привлекательные кубики и шкафчики, которые они хотят, поскольку его можно использовать для создания всего шкафчика, включая кубрик, а затем покрасить в дать вам разнообразие взглядов.

Люди, которым нравится создавать и конструировать такие вещи, как знаки, силуэты и украшения, часто обнаруживают, что тонкий МДФ является идеальным материалом для работы.Он гладкий, легко режется и дает ровные края без необходимости шлифования.

Использование фанеры

Как и МДФ, декоративная фанера из твердых пород дерева — отличный выбор для шкафов и мебели. В зависимости от того, какую древесину вы выберете, лучше всего ее покрасить или протереть, чтобы подчеркнуть характер древесины. Фанеру также можно использовать для изготовления стеновых панелей, ящиков и других хранилищ, аудиоколонок, отделки, балок подвесного потолка и многого другого.

Фанеру также можно использовать для изготовления стеновых панелей, ящиков и других хранилищ, аудиоколонок, отделки, балок подвесного потолка и многого другого.

Простота использования

При использовании МДФ или фанеры для подобного проекта, такого как шкафы, важно также взвесить простоту использования.Оба материала обладают положительными качествами, но работают по-разному, и вы можете обнаружить, что один подходит вам больше, чем другой.

МДФнамного тяжелее фанеры, но не такой жесткий. Он хорошо режет, но при этом производит больше опилок.

Фанера при разрезании оставляет открытые края, на которых видны слои, поэтому для любых декоративных работ с фанерой вам нужно будет обработать края (если вы не хотите, чтобы просвечивались простоватые «открытые края»). МДФ не требует особых дополнительных работ; края уже обработаны в разрезе.

Фанера также лучше переносит шурупы, чем МДФ, и не подвержена такому «вырыванию» в таких износостойких областях, как места, где расположены винты петель.

Наконец, хотя фанеру можно красить, она также отлично подходит для окрашивания. МДФ очень хорошо принимает покрытия и для защиты может быть покрыт прозрачной отделкой. Это все мелкие детали, но в зависимости от вашего проекта они могут немного облегчить ваше решение.

Сделайте правильный выбор для своего проекта

МДФ и фанера — это высококачественные материалы, которые отлично подходят для множества различных проектов.Ключ в том, чтобы понять, где и чем они отличаются друг от друга, а затем использовать их в этом качестве.

И спросите у своего профессионального столярного цеха или столяра, что они думают, исходя из критериев, которые вы ставите в приоритет для своего проекта … у них есть практический опыт, который может соответствовать вашим потребностям, чтобы убедиться, что вы выбираете материал, который оптимизирует ваши результаты .

Чтобы узнать, как использовать оба продукта, щелкните здесь, чтобы просмотреть нашу галерею проектов. Или нажмите здесь, чтобы узнать, где купить высококачественную фанеру Columbia Forest Products.

Или нажмите здесь, чтобы узнать, где купить высококачественную фанеру Columbia Forest Products.

Многочисленные применения МДФ

Не все композиты — фактически, не все древесноволокнистые плиты средней плотности — созданы одинаково. Древесноволокнистая плита средней плотности (МДФ) — это композитный продукт, который используется во многих домашних и профессиональных проектах, таких как мебель, шкафы, напольные покрытия и даже коробки для динамиков, благодаря своей гладкой поверхности, обрабатываемости, прочности и однородности.

Весь МДФ производится с использованием процесса, аналогичного процессу изготовления древесно-стружечных плит: древесные волокна, смешанные со смолой, сжимаются и нагреваются для образования прочных панелей.Однако под зонтиком MDF находятся несколько других типов, помимо «обычного» MDF, которые производятся специально для определенных приложений.

Бенди МДФ

Bendy MDF, также называемый гибким MDF, обрабатывается, чтобы позволить панели изгибаться и изгибаться в любую форму, которую вы хотите. Как и обычный МДФ, он может быть окрашен, облицован или ламинирован, чтобы создать уникальные изделия. Его чаще всего используют архитекторы и дизайнеры для создания предметов с драматическими изгибами и наклонами, причем за гораздо меньшее время и с меньшими затратами, чем при использовании других материалов.

Как и обычный МДФ, он может быть окрашен, облицован или ламинирован, чтобы создать уникальные изделия. Его чаще всего используют архитекторы и дизайнеры для создания предметов с драматическими изгибами и наклонами, причем за гораздо меньшее время и с меньшими затратами, чем при использовании других материалов.

МДФ Ультралит

Плотность МДФи последующая прочность делают композит довольно тяжелым. Однако этот тип легкого МДФ весит всего две трети веса обычного МДФ. Его вес и долговечность делают его идеальным для проектов, которые необходимо регулярно перемещать, таких как выставочные стенды, строительство театральных декораций, мобильные дома, декорации для мероприятий и «всплывающие» галереи или магазины.

Огнестойкий МДФ

В некоторых местах предпочтительнее (или даже требуется) использовать огнезащитные материалы в строительстве.Чтобы гарантировать, что вы покупаете законный огнестойкий МДФ, панель должна быть сертифицирована авторитетным органом, например UL. Огнестойкий МДФ часто используется в коммерческих зданиях, включая магазины и офисы, чтобы соответствовать строительным нормам и требованиям. Однако огнестойкий МДФ также может использоваться в домах для дополнительной защиты от потенциального пожара.

Огнестойкий МДФ часто используется в коммерческих зданиях, включая магазины и офисы, чтобы соответствовать строительным нормам и требованиям. Однако огнестойкий МДФ также может использоваться в домах для дополнительной защиты от потенциального пожара.

Влагостойкий МДФ

На другой стороне спектра — влагостойкий МДФ, предназначенный для влажных помещений.Стандартный МДФ не должен касаться воды, чтобы коробиться, так как он набухнет как по длине, так и по толщине даже при малейшем изменении влажности. Влагостойкий МДФ (сокращенно MR MDF) изготавливается с использованием специальной смолы, придающей влагостойкость. Его часто используют в таких местах, как ванные комнаты, кухни и полы, где влажность является проблемой.

Extira

Extira является собственной торговой маркой и производит панели, похожие на МДФ, используя запатентованный производственный процесс TEC ™. Панели изготавливаются из дерева, фенольных смол, бората цинка, водоотталкивающих и других ингредиентов, за исключением формальдегида мочевины, который часто используется в стандартных панелях МДФ. Панели Extira обладают устойчивостью к влаге, термитам и гниению, что делает их пригодными для наружного использования в озеленении, а также в качестве вывесок, дверей и любого другого архитектурного или столярного использования на открытом воздухе.

Панели Extira обладают устойчивостью к влаге, термитам и гниению, что делает их пригодными для наружного использования в озеленении, а также в качестве вывесок, дверей и любого другого архитектурного или столярного использования на открытом воздухе.

Доска бисера

Бигборд, изготовленный из стандартного МДФ, изготавливается с рисунком «искусственный гребень и паз», который обычно встречается в обшивке панелей. Обшивка и бортик часто используются как взаимозаменяемые, но обшивка обычно относится к любому виду деревянных панелей половин стены; он может быть изготовлен из традиционных деревянных досок с пазом и пазом, но бортовой картон является популярной альтернативой из-за более низкой стоимости.Обшивка из бисера стала преобладающим элементом дизайна в жилых ванных комнатах, кухнях и столовых.

Slatwall

Slatwall — это специально разработанная панель МДФ с глубокими бороздками. Этот тип МДФ предназначен для очень конкретной цели: демонстрации. Его пазы идеально подходят для многих типов подвесного оборудования и стеллажей для демонстрации товаров в розничных магазинах и инструментов в домашних гаражах. Вы даже можете использовать планку в качестве архитектурного элемента своей кухни для инновационного хранения вещей!

Вы даже можете использовать планку в качестве архитектурного элемента своей кухни для инновационного хранения вещей!

ДВП средней плотности — отличная альтернатива — или даже первый выбор — для многих домашних и коммерческих проектов.Но, как и фанера, существует большой выбор этого прочного и прочного композитного материала, который подойдет для любого проекта.

Связанные сообщения

- Древесноволокнистая плита средней плотности (МДФ) и ДСП Древесноволокнистая плита средней плотности, или МДФ, и ДСП представляют собой изделия из прессованной древесины, которые часто используются для изготовления шкафов, стеллажей, мебели и панелей. Эти два материала имеют сходство в […]

- Как сделать водонепроницаемым МДФ Древесноволокнистая плита средней плотности, или МДФ, является универсальным и недорогим деревянным продуктом, который находит множество применений, в том числе стеллажи, шкафы, мебель и лепные украшения.

Изготовлен из термопрессованного […]

Изготовлен из термопрессованного […] - Типы строительных композитов Твердая древесина и даже более дешевая фанера не обязательно лучший материал для каждого проекта. В зависимости от области применения композитный материал может быть более доступным и подходящим […]

- Меламиновые панели против пластикового ламината Меламиновые панели и пластиковый ламинат, используемые для изготовления шкафов, офисной мебели и витрин, часто используются белые доски. ссылки взаимозаменяемы, но два материала […]

Об авторе

Скотт ЛеГрос — менеджер по работе с ключевыми клиентами. Он проработал в производстве фанеры и пиломатериалов более 30 лет.Он занимался продажей и закупкой продукции из хвойных, лиственных и листовых пород, обслуживающих широкий спектр промышленных применений

Влияние температуры горячего прессования на характеристики древесноволокнистых плит средней плотности (МДФ)

Температура горячего прессования определяется в зависимости от характеристик плит, типа клея и эффективности производства горячего прессования. Во время горячего прессования тепловая энергия повысила пластичность волокна и создала условия для интеграции различных связей.Тепловая энергия приведет к испарению влаги в необработанном картоне. Временное нагревание ускорит затвердевание смолы, затвердевающей в горячем состоянии, что снизит трение и повысит текучесть. Под температурой горячего прессования обычно понимается температура плиты горячего прессования, но в действительности играет роль температура внутри необработанной плиты. В этом исследовании исследуются характеристики МДФ в отношении температуры горячего прессования. Прочность и водостойкость продукта улучшаются с увеличением температуры горячего прессования со 140 ° C до 160 ° C, модуль разрыва (MOR) увеличивается на 9.8%, внутреннее соединение (IB) увеличивается на 33,6%, водопоглощение (Wt) уменьшается на 38,2%, а степень расширения по толщине () уменьшается на 15,2%.

Во время горячего прессования тепловая энергия повысила пластичность волокна и создала условия для интеграции различных связей.Тепловая энергия приведет к испарению влаги в необработанном картоне. Временное нагревание ускорит затвердевание смолы, затвердевающей в горячем состоянии, что снизит трение и повысит текучесть. Под температурой горячего прессования обычно понимается температура плиты горячего прессования, но в действительности играет роль температура внутри необработанной плиты. В этом исследовании исследуются характеристики МДФ в отношении температуры горячего прессования. Прочность и водостойкость продукта улучшаются с увеличением температуры горячего прессования со 140 ° C до 160 ° C, модуль разрыва (MOR) увеличивается на 9.8%, внутреннее соединение (IB) увеличивается на 33,6%, водопоглощение (Wt) уменьшается на 38,2%, а степень расширения по толщине () уменьшается на 15,2%.

1. Введение

Древесноволокнистая плита средней плотности (МДФ) — это тип древесных листов, производимых при оптимальном давлении и температуре с использованием древесного волокна или других растительных волокон в качестве сырья и с применением карбамидоформальдегидной смолы [1]. Плотность МДФ при производстве обычно составляет от 690 до 750 кг / м 3 .В качестве сырья для изготовления МДФ используются дрова с близлежащих плантаций и леса, манго, древесина Газы ( Tamarix aphylla ), древесина тополя ( Populus caspica ), эвкалипт, пшеничная солома, рисовая шелуха, стебли хлопчатника, Sesbania , сахарный тростник. жом и пр. [2].

Плотность МДФ при производстве обычно составляет от 690 до 750 кг / м 3 .В качестве сырья для изготовления МДФ используются дрова с близлежащих плантаций и леса, манго, древесина Газы ( Tamarix aphylla ), древесина тополя ( Populus caspica ), эвкалипт, пшеничная солома, рисовая шелуха, стебли хлопчатника, Sesbania , сахарный тростник. жом и пр. [2].

Индекс эффективности МДФ делится на три категории: физические характеристики, механические характеристики и биологические характеристики [3]. Физические характеристики в основном включают плотность, влажность и набухание по толщине.Механические характеристики в основном включают внутреннее соединение, модуль упругости (MOE), модуль разрыва (MOR) и удерживающую силу винта (торцевую и боковую) [4]. Биологические характеристики в основном включают высвобождение формальдегида [5].

На рисунке 1 показан весь производственный процесс, связанный с различными рабочими станциями, то есть подготовка материала, формирование волокна, обработка волокна, формирование мата и горячее прессование, обработка картона и складирование. На участке подготовки материала древесина преобразуется в щепу с помощью рубильной машины.Затем стружка просеивается для разделения на требуемый размер [6]. Подтверждающая стружка затем транспортируется к машине для мойки стружки через ленточный конвейер с установленным над ним устройством для удаления железа. Затем стружка промывается для улучшения ее качества. Эти чипы затем передаются в секцию разделения волокон. В секции отделения волокон чипсы варят при температуре 160–180 ° C и давлении 6–8 бар в течение примерно 3–5 минут, чтобы сделать их более мягкими. В размягченную стружку добавляют около 1-2 мас.% Парафина, чтобы сделать ее устойчивой к набуханию [7].Затем размягченная стружка поступает в камеру измельчения. В камере измельчения материалы механически разлагаются под действием воды и тепла. Формируются пульпы. Затем эти пульпы поступают в продувочную линию. При прохождении через продувочный клапан в пульпу добавляется карбамидоформальдегидная смола. После этого пульпа в виде волокна поступает в сушилку [8].

На участке подготовки материала древесина преобразуется в щепу с помощью рубильной машины.Затем стружка просеивается для разделения на требуемый размер [6]. Подтверждающая стружка затем транспортируется к машине для мойки стружки через ленточный конвейер с установленным над ним устройством для удаления железа. Затем стружка промывается для улучшения ее качества. Эти чипы затем передаются в секцию разделения волокон. В секции отделения волокон чипсы варят при температуре 160–180 ° C и давлении 6–8 бар в течение примерно 3–5 минут, чтобы сделать их более мягкими. В размягченную стружку добавляют около 1-2 мас.% Парафина, чтобы сделать ее устойчивой к набуханию [7].Затем размягченная стружка поступает в камеру измельчения. В камере измельчения материалы механически разлагаются под действием воды и тепла. Формируются пульпы. Затем эти пульпы поступают в продувочную линию. При прохождении через продувочный клапан в пульпу добавляется карбамидоформальдегидная смола. После этого пульпа в виде волокна поступает в сушилку [8]. В секции обработки волокна влага испаряется в волокне и контролирует ее в требуемом диапазоне. Конечная влажность волокна регулируется в пределах 8–13 (мас.%).В секции формования мата волокно равномерно распределяется по конвейерной ленте матирования. Под действием воздушного потока формируется мат заданной толщины. Допечатная подготовка удаляет воздух из мата и придает ему прочность [9].

В секции обработки волокна влага испаряется в волокне и контролирует ее в требуемом диапазоне. Конечная влажность волокна регулируется в пределах 8–13 (мас.%).В секции формования мата волокно равномерно распределяется по конвейерной ленте матирования. Под действием воздушного потока формируется мат заданной толщины. Допечатная подготовка удаляет воздух из мата и придает ему прочность [9].

В секции обрезки досок доска охлаждается и транспортируется к продольной и поперечной пиле для резки [10]. Убирается пыль со сторон доски. На участке шлифования доска полируется до необходимого размера, удаляя лишнюю поверхность.Затем доска проверяется и отправляется на склад [11].

2. Методология

Горячее прессование — важный процесс производства МДФ, который играет решающую роль в качестве продукта и производительности.

Горячее прессование относится к процессу, при котором необработанный картон под действием комбинированной функции температуры и давления подвергается испарению влаги, увеличению плотности, затвердеванию клея и перераспределению водонепроницаемого агента, а состав сырья подвергается воздействию серия физических и химических изменений для формирования силы сцепления между волокнами и формирования продуктов, соответствующих требованиям качества [12]. Растительный волокнистый материал — это микромолекулярное органическое вещество, сложное по химическому составу с добавлением композитной смолы. Процесс горячего прессования включает не только изменение геометрической формы, но и такие процессы, как химическое изменение и физическое изменение [13]. Факторы, влияющие на метод, включают температуру процесса, тип сырья, концентрации ингредиентов, содержание влаги, тип и характеристики смолы, а также время и давление процесса. Цикл прессования и параметры показаны в Таблице 1 и на Рисунке 2.В Таблице 1 для плиты толщиной 16 мм время всего цикла прессования составляет 275 секунд плюс время позиционирования (+ 30).

Растительный волокнистый материал — это микромолекулярное органическое вещество, сложное по химическому составу с добавлением композитной смолы. Процесс горячего прессования включает не только изменение геометрической формы, но и такие процессы, как химическое изменение и физическое изменение [13]. Факторы, влияющие на метод, включают температуру процесса, тип сырья, концентрации ингредиентов, содержание влаги, тип и характеристики смолы, а также время и давление процесса. Цикл прессования и параметры показаны в Таблице 1 и на Рисунке 2.В Таблице 1 для плиты толщиной 16 мм время всего цикла прессования составляет 275 секунд плюс время позиционирования (+ 30).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

время — время закрытия пресса, которое обычно составляет 10 секунд. Таким образом, полный цикл горячего прессования на 16 мм рассчитан как 320 секунд. Регулировка основана на времени гелеобразования карбамидоформальдегидной (УФ) смолы. Точно так же регулируются разные параметры для разной толщины и отверждения смолы.

Таким образом, полный цикл горячего прессования на 16 мм рассчитан как 320 секунд. Регулировка основана на времени гелеобразования карбамидоформальдегидной (УФ) смолы. Точно так же регулируются разные параметры для разной толщины и отверждения смолы.

График, показанный на рисунке 2, сформирован на основе параметров горячего прессования, указанных в таблице 1.

Основной эксперимент проводился на плите толщиной 16 мм. Были изготовлены четыре образца МДФ диаметром 16 мм с исходными параметрами, указанными в таблице 2.

| |||||||||||||||||||||||||||||

3.

Результаты и обсуждения

Результаты и обсужденияОкончательные свойства МДФ кратко представлены в таблице 3. Сравнительный анализ четко определенных свойств МДФ, таких как водостойкость (Wt), набухание по толщине (), модуль разрыва (MOR) и внутренний Связь (IB) может быть получена на основе изменения температуры [14, 15]. Wt и — физические свойства МДФ, а MOR и IB — механические свойства сформированного МДФ.

| ||||||||||||||||||||||||||||||||||||||||||||||||

Четыре образца МДФ производятся при температурах 140 ° C, 160 ° С, 170 ° С и 185 ° С. Между тем, во время производства исходные параметры, а именно время предварительного нагрева, УФ-смола, воск, время прессования и размер платы, оставались постоянными [16].

Между тем, во время производства исходные параметры, а именно время предварительного нагрева, УФ-смола, воск, время прессования и размер платы, оставались постоянными [16].

Физические свойства МДФ — набухание по толщине () — превосходны при изменении температуры от 140 ° C до 185 ° C. При 140 ° C, 160 ° C, 170 ° C и 185 ° C значения были записаны как 18%, 15,3%, 8,2% и 9,3% соответственно, как показано на рисунке 3.

температура повышается со 140 ° C до 170 ° C, значение уменьшается с 18% до 8.2%, но когда мы увеличиваем температуру со 170 ° C до 180 ° C, значение немного увеличивается с 8,2% до 9,3%. Это означает, что при дальнейшем увеличении температуры значение будет двигаться в порядке возрастания и прочность МДФ уменьшится. Оптимальный и приемлемый диапазон температур для МДФ — от 170 ° C до 180 ° C. Это оптимальный средний диапазон температур. Расчетные значения также зависят от характера отверждения смолы, используемой в качестве связующего, и времени горячего прессования [17, 18]. При нормальном отверждении смол для МДФ строго запрещены низкие и высокие температуры.Между тем значение по стандарту (EN-317) составляет <12%.

При нормальном отверждении смол для МДФ строго запрещены низкие и высокие температуры.Между тем значение по стандарту (EN-317) составляет <12%.

В записях изготовленных образцов МДФ экспериментальные значения механической адгезии, то есть внутренней связи (IB), находятся в диапазоне от 0,43 МПа до 1,02 МПа для диапазона температур от 140 ° C до 185 ° C, как показано на Рисунок 4.

Значение IB при низкой температуре (140 ° C) составляет 0,43 МПа, в то время как для МДФ толщиной 16 мм значение IB стандартизовано (EN-319) и составляет 0,6 МПа. Следовательно, при 140 ° C МДФ будет иметь очень низкую прочность.Но при превышении температуры от 140 ° C до 160 ° C значение IB достигает 0,64 МПа. Таким образом, при 160 ° C МДФ соответствует стандартным значениям и прочности. Если мы далее увеличиваем температуру со 160 ° C до 170 ° C, устанавливается прямая зависимость между температурой и IB, и значение IB постоянно увеличивается [19]. При максимальном значении температуры (185 ° C) достигается значение IB 1,02 МПа. Но если мы еще больше повысим температуру, поверхность и внутренний слой могут привести к большой разнице температур, и в конечном итоге МДФ может стать хрупким.

Но если мы еще больше повысим температуру, поверхность и внутренний слой могут привести к большой разнице температур, и в конечном итоге МДФ может стать хрупким.

Образцы МДФ также испытываются на очень важное механическое свойство, а именно, MOR [20]. Экспериментальные значения MOR рассчитаны как 29,2 МПа, 32,2 МПа, 31,8 МПа и 30 МПа для температуры 140 ° C, 160 ° C, 170 ° C и 185 ° C соответственно, как показано на рисунке 5. Даже при низкая температура (140 ° C), значение MOR очень близко к стандартному (EN-310) значению (≥30 МПа). При 160 ° C значение MOR находится на пике (32,3 МПа). Однако, если мы еще больше увеличим температуру со 160 ° C до 185 ° C, MOR будет вести себя обратным образом.

На рисунке 6 показано влияние температуры на плотность. Физические свойства, плотность МДФ, превосходны при изменении температуры от 140 ° C до 185 ° C. При 140 ° C, 160 ° C, 170 ° C и 185 ° C значения плотности были записаны как 0,74 г / см 3 , 0,72 г / см 3 , 0,72 г / см 3 и 0,73 г / см 3 . При низкой температуре значение плотности максимальное, то есть 0,74 г / см 3 . Если мы увеличим температуру со 140 ° C до 160 ° C, значение плотности упало с 0.74 г / см 3 до 0,72 г / см 3 . Если мы дополнительно увеличим температуру со 160 ° C до 170 ° C, значение плотности останется постоянным. Однако при повышении температуры от 170 ° C до 185 ° C плотность также увеличивается с 0,72 г / см 3 до 0,73 г / см 3 .

При низкой температуре значение плотности максимальное, то есть 0,74 г / см 3 . Если мы увеличим температуру со 140 ° C до 160 ° C, значение плотности упало с 0.74 г / см 3 до 0,72 г / см 3 . Если мы дополнительно увеличим температуру со 160 ° C до 170 ° C, значение плотности останется постоянным. Однако при повышении температуры от 170 ° C до 185 ° C плотность также увеличивается с 0,72 г / см 3 до 0,73 г / см 3 .

Для систематической оценки свойств МДФ значения температуры горячего прессования сравниваются с водонепроницаемостью. Свойство водостойкости показывает резкое поведение при изменении температуры, а прочность МДФ колеблется.При температуре 140 ° C значение водонепроницаемости составляет 29,2%, как показано на рисунке 7. Однако при повышении температуры со 140 ° C до 160 ° C значение водонепроницаемости снижается с 29,2% до 18%. При 160 ° C показатель водостойкости идеален, а прочность МДФ на пике. Но при дальнейшем повышении температуры со 160 ° C до 170 ° C значение водонепроницаемости немного снижается с 18% до 17,9%. Однако при максимальной зарегистрированной температуре ее значение снова увеличивается. Это колеблющееся поведение водонепроницаемости — это большая разница температур между поверхностью и внутренним слоем [21].

Но при дальнейшем повышении температуры со 160 ° C до 170 ° C значение водонепроницаемости немного снижается с 18% до 17,9%. Однако при максимальной зарегистрированной температуре ее значение снова увеличивается. Это колеблющееся поведение водонепроницаемости — это большая разница температур между поверхностью и внутренним слоем [21].

4. Выводы

МДФ имеет среднюю плотность, влажность волокон в необработанном картоне невысока, а необработанный картон толстый, но рыхлый и с плохой теплопроводностью. Нагрев в основном за счет контактной передачи. Следовательно, разница температур между поверхностью и сердцевиной необработанной плиты велика. Для обеспечения полного застывания различных клеев обычно выбирают 160–180 ° С. Выбор температуры также зависит от других факторов, таких как сырье, тип деревьев и содержание влаги в необработанной плите, свойства клея, толщина необработанной плиты, метод нагрева, время нагрева и давление.Приведенные выше результаты показывают, что характеристики МДФ тесно связаны с температурой горячего прессования. Прочность и водостойкость изделия повышаются при повышении температуры горячего прессования со 140 ° C до 160 ° C; MOR будет увеличен на 9,8%, связка IB будет увеличена на 33,6%, водопоглощение будет уменьшено на 38,2%, а степень расширения толщины будет уменьшена на 15,2%. Это связано с тем, что с повышением температуры горячего прессования будет увеличиваться перепад температуры на поверхности и внутреннем слое необработанной плиты, ускоряется теплопроводность и быстро повышается температура внутреннего слоя.Чтобы клей лучше растекался и равномерно распределялся между волокнами; таким образом он может полностью затвердеть. Кроме того, повышение температуры может усилить снижение потребления химикатов в волокне, таким образом увеличивая активность волокна для легкого связывания между волокнами. Но если температура продолжит повышаться до 185 ° C, прочность и водостойкость картона могут снизиться, что может быть вызвано деградацией и хрупкостью смолы. Определение температуры горячего прессования зависит от толщины и плотности продукта.