Набор прочности бетона. Твердение бетона при разных температурах. Сроки набора прочности бетона при устройстве бетонных полов.

Набор прочности бетона значительно зависит от температуры, что ограничивает скорость выполнения бетонных работ, устройство бетонных полов, и, соответственно, сроки сдачи строительных объектов в эксплуатацию.

Твердение бетона — относительная прочность бетона на сжатие при различных температурах твердения % от 28-суточной.

| Бетон | Срок твердения, суток | Средняя температура бетона, °С | |||||

|---|---|---|---|---|---|---|---|

| -3 | 0 | +5 | +10 | +20 | +30 | ||

| М200 — М300 на портландцементе М-400, М-500 | 1 | 3 | 5 | 9 | 12 | 23 | 35 |

| 2 | 6 | 12 | 19 | 25 | 40 | 55 | |

| 3 | 8 | 18 | 27 | 37 | 50 | 65 | |

| 5 | 12 | 28 | 38 | 50 | 65 | 80 | |

| 7 | 15 | 35 | 48 | 58 | 75 | 90 | |

| 14 | 20 | 50 | 62 | 72 | 90 | 100 | |

| 28 | 25 | 65 | 77 | 85 | 100 | — | |

Для ускорения набора прочности бетона и уменьшения времени выдержки рекомендуется использовать бетон (пескобетон) с пониженным водоцементным отношением (В/Ц). При В/Ц=0,4 сроки, приведенные в таблице, уменьшаются в 2 раза.

При В/Ц=0,4 сроки, приведенные в таблице, уменьшаются в 2 раза.

Для этого в бетон добавляются суперпластификаторы (С-3, Лигнопан Б-4 и т.п.)

Таблица «Твердение бетона» показывает, что сроки устройства бетонных полов и бетонных конструкций значительно зависят от температуры. Из таблицы видно, что если устройство бетонных полов производится при низких температурах, то это отразиться на наборе прочности бетона, то есть прочность будет недостаточна для передачи полов в эксплуатацию.

В большинстве случаев устройство бетонных полов выполняется для дальнейшего нанесения финишных покрытий: полимерных полов, полимерных наливных полов и т.п. Медленный набор прочности бетона вынуждает увеличивать перерыв между устройством бетонных полов и началом устройства полимерных покрытий, что приводит к увеличению общих сроков работ.

Можно ли ускорить набор прочности бетона, даже если твердение бетона происходит при низких температурах? — Да можно!

ООО «ТэоХим» производит добавки для бетона, которые позволяют значительно увеличить скорость набора прочности бетона. Например, если «обычный» бетон необходимо выдерживать до нанесения защитной пропитки около месяца (28 дней), то добавка для бетона «Эластобетон-А» позволяет ускорить твердение бетона, и нанести пропитку уже на 7-8день после того, как выполнено устройство бетонных полов. Для укладки окрасочных и кварцевых полимерных полов, наливных полимерных полов необходимые сроки твердения бетона с добавками Эластобетон-А сокращаются в 2 раза — с 28 суток до 12-14 суток.

Например, если «обычный» бетон необходимо выдерживать до нанесения защитной пропитки около месяца (28 дней), то добавка для бетона «Эластобетон-А» позволяет ускорить твердение бетона, и нанести пропитку уже на 7-8день после того, как выполнено устройство бетонных полов. Для укладки окрасочных и кварцевых полимерных полов, наливных полимерных полов необходимые сроки твердения бетона с добавками Эластобетон-А сокращаются в 2 раза — с 28 суток до 12-14 суток.

Таким образом, добавки для бетона Эластобетон значительно ускоряют набор прочности бетона и дают значительный экономический эффект за счет уменьшения сроков ввода объектов в эксплуатацию.

12янв14

Набор прочности бетона: графики, особенности, факторы

Все жилые здания и хозяйственные постройки выполняются с применением бетона. В зависимости от его класса, вы можете выложить аллейки, создать фундамент, несущие конструкции, дом, фонтан в саду. Чтобы конструкция прослужила долго, важно использовать правильные марки материалов, соответствующей прочности.

Содержание статьи

Какой бывает прочность бетона

Многие считают бетон прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки его прочности, как и разные виды. Знания о прочности конструкций позволят избежать дефектов и ускоренного разрушения постройки, включая появление трещин и досрочный выход здания из строя.

Прочность на сжатие бетона

Это наиболее известное, распространенное и общепринятое измерение прочности, которое применяют для оценки характеристик конкретной смеси. Прочность на сжатие измеряет способность бетона выдерживать расчетные нагрузки, и соответственно, позволяет уменьшить количество задействованного бетона в конструкции.

Прочность на сжатие проверяют путем разрушения цилиндрических образцов бетона в специальной машине, предназначенной для измерения этого показателя.

Единица измерения кгс/кв. см. Чем выше значение, тем бетонная смесь прочнее и тем больше ее цена.

Прочность на сжатие является главным критерием для ответа на вопрос, будет ли конкретно взятая смесь бетона соответствовать потребностям конкретной работы.

Каждая бетонная конструкция имеет свой диапазон прочности на сжатие. Например:

- бетон М100 имеет среднюю прочность (кгс/кв. см.) 98;

- М150 — 131-164;

- М200 — 196;

- М250 — 262;

- М300 — 302;

- М350 — 327;

- М400 — 393.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 суток, чтобы определить диапазон прочности на сжатие. Семидневный тест проводится для определения раннего усиления конструкции, но в стандартах подразумевается результат 28-ми дневного теста.

Для строительной конструкции используют понятие класса прочности, который соотносится с маркой. Например, класс В3,5 соответствует марке бетона М50.

Прочность на разрыв

Прочностью на разрыв называется способность бетона противостоять разрушению или растрескиванию при растяжении. Этот параметр влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины появляются, если растягивающие усилия превышают предел прочности бетона.

Обычно бетон имеет более низкую прочность на разрыв по сравнению с прочностью на сжатие. Из чего следует, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высокой прочностью на разрыв, например, сталью.

Непосредственно проверить прочность бетона на разрыв сложно, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и разделенная прочность на растяжение. Параметр определяют с помощью испытания на разрыв бетонных цилиндров.

Прочность бетона на изгиб

Такой вид прочности используется как еще один измеритель прочности на разрыв.

Измеряют прочность на изгиб для влажного бетона. Поэтому при описании прочности на бетона, чаще используются результаты испытаний прочности на сжатие, поскольку эти числа более надежны.

От чего зависит набор прочности бетона?

Дополнительные причины, влияющие на проектную прочность бетона, включают:

- Соотношение вода / цемент.

Чем меньше воды, тем прочнее цемент, но тем труднее работать. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь отношение вода / цемент 240/400 = 0,6. В смесях, где соотношение выше, можно говорить о наличии пор, заполненных водой или воздухом.

Чем меньше воды, тем прочнее цемент, но тем труднее работать. Например, бетонная смесь, содержащая 400 кг цемента и 240 литров (= 240 кг) воды, будет иметь отношение вода / цемент 240/400 = 0,6. В смесях, где соотношение выше, можно говорить о наличии пор, заполненных водой или воздухом. - Пористость бетона: пустоты в бетоне можно заполнять воздухом или водой. Чем пористее бетон, тем он слабее. Вероятно, наиболее важным источником пористости в бетоне является соотношение воды и цемента в смеси.

- Дозирование. Традиционный бетон состоит из воды, цемента, воздуха и смеси песка, гравия. Правильное соединение этих ингредиентов является ключевым для достижения более высокой прочности бетона. Например, смесь, в которой много цемента легче заливать, но она легко растрескивается и не выдержит испытания временем. И наоборот, при малом количестве цемента получится грубый и пористый бетон.

- Смешивание. Прочность имеет тенденцию усиливаться до определенного момента.

Дополнительные факторы:

- температуру;

- влажность;

- марку бетона;

- время.

Температура

Чем холоднее на улице, тем медленнее повышается прочность бетона. При отрицательных температурах процесс останавливается, так как замерзает вода, обеспечивающая гидратацию цемента. Как только температура воздуха повысится, набор прочности бетона продолжится. При снижении температуры может опять остановиться.

При наличии в составе различных модификаторов время твердения может уменьшаться, а температура, при которой процесс останавливается, снижаться. Производители предлагают специальные быстротвердеющие составы, способные набрать марочную прочность уже через две недели.

Потепление способствует ускорению твердения бетона. При 40 °C марочное значение может быть достигнуто уже через неделю. Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Именно поэтому заливку бетона на приусадебном участке для сокращения сроков строительства лучше производить в жаркую погоду.

Зимой может потребоваться прогрев бетона, что выполнить собственными силами крайне проблематично: требуется специальное оборудование и знание технологии выполнения работ. Следует учесть, что нагрев раствора свыше 90 °C недопустим.

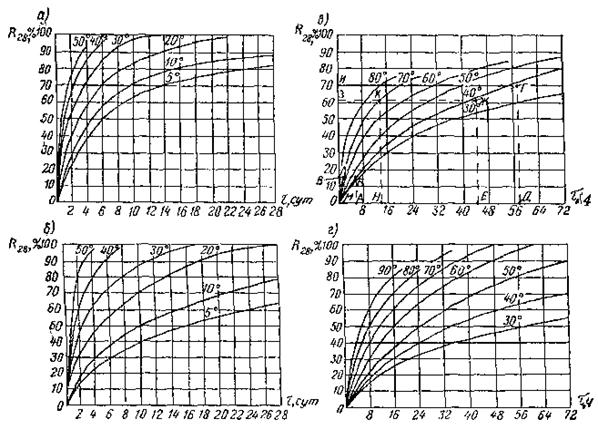

Чтобы понять, как температура оказывает влияние на процесс твердения, стоит изучить график набора прочности бетона. Кривые построены на основании информации, собранной для марки М400 при различных температурах. По графику можно определить, какой процент от марочного значения будет достигнут через определенное количество суток. Каждая кривая соответствует конкретной температуре. Первая линия 5°C, последняя – 50° С.

График набора прочности бетона по суткам Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Следует обратить внимание, что согласно графику, если температура воздуха ниже 10 °C, марочное значение не будет достигнуто даже через две недели. При таких погодных условиях уже стоит задуматься о подогреве заливаемого раствора.

Время

| Марка бетона | Среднесуточная температура бетона в °C | Срок твердения в сутках | ||||||

|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Прочность бетона на сжатие (процент от марочной) | ||||||||

| М200–300, замешанный на портландцементе М 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Если нормативно-безопасный срок установлен на уровне приблизительно 50%, то безопасным сроком начала работ можно считать 72 – 80% от марочного значения.

В зависимости от времени выдержки искомое значение можно определить по следующей формуле:

прочность на n-ый день = марочная прочность *(lg (n) / lg (28)). Причем n не может быть меньше 3-х дней.

Состав и характеристики цемента

Если сразу после заливки цемент способен набирать прочность благодаря своему тепловыделению, то после замерзания воды процесс неизменно остановится. Именно поэтому при выполнении работ в зимний и осенне-весенний период предпочтительно использовать смеси с противоморозными добавками.

Глиноземистый цемент после укладки способен выделить в семь раз больше тепла, чем обычный портландцемент. Именно поэтому приготовленный на его основе бетон набирает марочную прочность даже при отрицательной температуре.

Марка также оказывает влияние на скорость процесса. Чем ниже марка, тем выше критическая прочность. Таблица наглядно отражает такую зависимость:

| Марка бетона (по прочности на сжатие) | Критическая прочность (процент от марочной), минимум |

|---|---|

| для предварительно напряженных конструкций | 70 |

| М15 – 150 | 50 |

| М200 – 300 | 40 |

| М400 – 500 | 30 |

Влажность

Пониженная влажность негативно отражается на процессе. При полном отсутствии влаги гидратация цемента становится невозможной, и твердение бетонов практически останавливается.

При полном отсутствии влаги гидратация цемента становится невозможной, и твердение бетонов практически останавливается.

При максимальной влажности и высокой температуре (70 – 90 °C) скорость нарастания прочности значительно повышается. В таком режиме осуществляется пропаривание состава в автоклавах паром высокого давления.

Нагрев до столь высоких температур при минимальной влажности неизбежно приведет к высыханию бетона и снижению скорости набора. Чтобы этого не произошло, следует своевременно производить увлажнение. В таком случае в жаркую погоду прочность будет набрана в минимально возможные сроки.

Способы определения прочности бетона на сжатие в лабораторных условиях

Все испытания проводятся в сертифицированной лаборатории и соответствуют требованиям, описанным в ГОСТ 10180-2012. Согласно правилам, описанным в документе, для исследования подходят:

- кусок бетона кубической формы с длиной ребра 100-300 мм и шагом 50 мм;

- бетонный цилиндр с диаметром основания 100-300 мм и шагом 50 мм; высота цилиндра должна быть равна или больше диаметра основания.

Лабораторный образец изготавливается также, как это происходило бы по правилам в реальных условиях. Затем его загружают в испытательную машину-пресс и начинают прилагать равномерное усилие до тех пор, пока испытательный образец не будет разрушен. В испытании используют несколько образцов для того, чтобы определить среднее значение. Метод применяется в заводских или лабораторных условиях.

Неразрушающие методы контроля прочности бетона или способы определения прочности на месте

Оценка прочности бетона на месте является основной проблемой при оценке состояния существующей инфраструктуры или при контроле качества нового строительства. Поэтому кроме лабораторных методов определения прочности строителям важны и те, которые позволяют измерить ее на месте. Это неразрушающие методы, использующие показания приборов.

Регламентируется такой способ измерения другим ГОСТом — 22690-2015 «Бетоны. Определение прочности механическими методами». Для тестирования тоже применяют электронный измеритель прочности бетона, который изучает прочность при помощи ударного импульса.

Определение прочности механическими методами». Для тестирования тоже применяют электронный измеритель прочности бетона, который изучает прочность при помощи ударного импульса.

К неразрушающим методам относится метод отскока. Он состоит в ударе и последующем измерении отскока массы молота с пружинным приводом после его удара о бетон. Благодаря простоте и дешевизне способ используется довольно часто. Существуют эмпирические корреляции между прочностными характеристиками и числом отскока. Поэтому его считают достаточно надежным.

Достоинства метода:

- его легко можно применить в полевых условиях;

- подходит для изучения однородности бетона.

Минусы:

- наличие подповерхностных пустот, включение в состав стальной арматуры, состояние поверхности могут повлиять на результаты испытаний.

Также существует ультразвуковой метод измерения. Концепция, лежащая в основе данной технологии, состоит в измерении времени, за которое расширятся акустические волны с последующим сравнением с плотностью и упругостью материала. Время прохождения ультразвуковых волн отражает внутреннее состояние испытываемой поверхности. Применяется для измерения колонн, балок, ригелей.

Время прохождения ультразвуковых волн отражает внутреннее состояние испытываемой поверхности. Применяется для измерения колонн, балок, ригелей.

Плюсы:

- УПВ можно использовать для обнаружения других подповерхностных недостатков.

Минусы:

- на способ влияет наличие арматуры, пустот и трещин.

Схватывание бетона

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка монолитного фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание цемента начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Стадия твердения бетона

После схватывания бетон начинает твердеть. Для завершения процесса и окончательного набора прочности может потребоваться несколько лет. Марку бетона можно будет определить через четыре недели.

Стоит учесть, что прочность бетон набирает с различной скоростью. Наиболее интенсивно процесс протекает в первую неделю после заливки бетона. Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

Уже в первые трое суток данный показатель в нормальных условиях составляет около 30% от марочного значения, определяемого через 28 дней после заливки.

В течение первых 7 – 14 суток раствор набирает до 70 % от указанного значения, а через три месяца на 20 % превышает его. После этого процесс замедляется, но не прекращается.

Через три года показатель может вдвое превысить значение, полученное через 28 дней после заливки. Специальная справочная таблица позволяет узнать, какой процент от марочного значения наберет состав при конкретной температуре через определенное количество дней.

Графики набора прочности бетона при сжатии в сутках и часахНарастание прочности бетона класса В25…В30 на портладцементе марки 500 в % от R28 при температуре твердения от 00С до +600С График набора прочности бетона в зависимости от температурыКомбинированные методы контроля

Отбойный молоток и скорость ультразвукового импульса являются наиболее широко используемыми методами неразрушающего контроля для оценки прочности бетона в существующих конструкциях. Если использовать их вместе, то получится комбинированный метод. А комбинированные методы проверки включают в себя сочетание методов неразрушающего контроля. Это позволяет повысить точность полученных значений.

Если использовать их вместе, то получится комбинированный метод. А комбинированные методы проверки включают в себя сочетание методов неразрушающего контроля. Это позволяет повысить точность полученных значений.

Виды бетонных смесей и сфера их использования

От того, какова степень сжатия бетона зависит сфера применения материала.

| Класс бетона по ГОСТ 26633-91 | Класс бетона по СНБ 5.03.01-01 | Применение |

|---|---|---|

| В0,35-В2,5 | — | используется при проведении подготовительных работ, для бетонирования конструкций, не несущих нагрузку |

| В3,5-В5 | — | применяется для монтажа бордюров в дорожном строительстве, для создания подушки или подбетонки под фундаментом |

| В7,5 | — | используется также, как и предыдущая позиция, а также при бетонировании дорожек, для заливки фундамента, для формирования дорожных плит |

| В10-В12,5 | С 8/10 | Самая популярная смесь, используемая в домашнем и коммерческом строительстве. Этот бетон обычно используется для неструктурных строительных элементов, таких как плиты патио и дорожки. Также подходит для создания конструктивных элементов, например, перемычек. Этот бетон обычно используется для неструктурных строительных элементов, таких как плиты патио и дорожки. Также подходит для создания конструктивных элементов, например, перемычек. |

| В15 | С12/15 | Идеальная бетонная смесь для заделки дорожек и бордюров. |

| В20 | С16/20 | Бетон с такой прочностью часто применяется для внутренних полов и фундаментов, где вес общих конструкций на бетон будет меньше. Он идеально подходит для оснований домашних мастерских и гаражей, а также для подъездных путей и внутренних плит перекрытия. |

| В25 | С20/25 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В30 | С25/30 | Универсальный бетон, который используется на многих коммерческих и бытовых строительных площадках. Он часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. Он часто используется при заливке фундаментов (опор). Это также идеальный бетон для плитных фундаментов для полов в домах и бунгало. |

| В35 | С 28/35 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

| В40 | С32/40 | Конструктивно прочная смесь для интенсивного использования, которая идеально подходит для коммерческих структур и объектов, которые должны выдерживать интенсивное использование. Он обычно используется для несущей конструкции и создания внешних перекрытий и стен. Другие области применения включают коммерческие плиты, включая металлическую арматуру, а также зоны сдерживания сельскохозяйственной и строительной промышленности, такие как дворы и сараи. |

Использование бетонных конструкций для частных построек

Использование тех или других бетонных конструкций и смесей в рамках проекта одобряется квалифицированными инженерами, имеющими соответствующий опыт работы. Планы и проекты проходят утверждение в соответствии с требованиями и только после согласования всех технических деталей, можно приступать к началу строительства.

Подъемное оборудование должно иметь маркировку с указанием номинальной грузоподъемности и должно выдерживать, вес, в 2,5 раза превышающий тот, который будет фактически подниматься подъемной установкой.

Прочность бетона — обязательный и важный параметр для проектирования конструкций. Она зависит от ряда факторов, таких как характеристики и свойства конструкции. Ее можно измерить в заводских условиях или в полевых условиях и для этого используют разные методы.

youtube.com/embed/8lcQELUH8hg»/>

Набор прочности бетоном. Время твердения бетона.Тепловыделение цемента (бетонной смеси).

Набор прочности бетоном. Время твердения бетона. Тепловыделение цемента (бетонной смеси).

В отсутствие воды никакого набора прочности не происходит (нужно поливать). То есть высохший бетон перестает набирать прочность и замерзший бетон перестает набирать прочность (нужно нагревать или использовать присадки-добавки). Если бетон потом нагреть или разморозить он продолжит набирать прочность, но наберет ее тем больше от номинала, чем позже произошла остановка твердения.

Считается, что при температуре 20 °С бетон (при доступе влаги = если не высох) набирает марочную прочность за 28 суток по волшебной формуле:

| Прочность бетона на день n = Марочная прочность *(lg(n) / lg(28)) , где n не менее 3 дней |

За первые трое суток при нормальных условиях бетон набирает не более 30% марочной прочности.

Через 1-2 недели (7-14 суток) бетон при нормальных условиях набирает 60-80% марочной прочности.

Через 4 недели (28 суток) бетон при нормальных условиях набирает 100% марочной прочности.

Через 3 месяца (90 суток) бетон при нормальных условиях набирает 120% марочной прочности.

В дальнейшем, при доступе влаги, бетон продолжит набирать прочность, но очень медленно.

Снижение температуры сильно замедляет твердение бетона, если не применять специальные добавки. Повышение температуры резко ускоряет твердение бетона, но следут не допускать высыхания бетона. Если бетон греть водяным паром при температуре 80oС в течение 16 часов, то бетон наберет 60-70% марочной прочности (заводская пропарка — изготовление свай и т.д.)

Нагревать бетон свыше 90 oС нельзя.

Теперь последует важное замечание:

Схватывание и твердение цемента это экзотермические процессы, т.е при наборе прочности бетоном выделяется весьма существенное количество тепла, что на практике увеличивает риск высыхания бетона и существенно снижает риск замерзания бетона.

Характерными (оценочными) величинами тепловыделения являются:

200 кДж = 50 ккал на каждый килограмм портландцемента за 7 суток.

200 кДж = 50ккал на каждый килограмм глиноземистого цемента за 1 сутки .

Этапы набора прочности бетона

Важнейшая характеристика бетона — прочность. Чтобы раствор достиг максимальных показателей прочности должно пройти время. Что происходит в первые часы после заливки раствора? Почему продолжать строительство можно только спустя месяц? Какие факторы влияют на срок набирания бетоном прочности?

Первый этап — схватывание бетона

Первый этап набора прочности бетоном — схватывание. Длительность этого процесса меняется в зависимости от температуры.

Рассмотрим несколько вариантов температурного режима, чтобы понять зависимость времени первого этапа от температуры:

- 0°С. Начало схватывания наступает после 8 часов с момента, как раствор приготовлен.

Продолжительность процесса может достигать 15-20 часов.

Продолжительность процесса может достигать 15-20 часов. - 20°С. Начало процесса наступит через 2 часа после приготовления раствора и завершится спустя еще один час.

- При жаркой солнечной погоде этот процесс проходит быстрее, однако в таких случаях важно увлажнять поверхностный слой бетона.

Использование специальных добавок сокращает время схватывания до 20 минут. Такой эффект наблюдается при пропаривании растворов в специальных камерах, однако это применимо только в заводских условиях.

Время схватывания бетона напрямую зависит от марки. Вот несколько примеров:

- М200 — схватывание происходит за 2-2,5 часа.

- М300 — на схватывание нужно 1,5-2 часа.

- М400 — схватывание занимает 1-2 часа.

Чтобы понять, сколько времени нужно на схватывание для каждого конкретного случая необходимо принять во внимание все факторы.

Второй этап — твердение бетона

Следующий этап набирания бетоном прочности — твердение. Этот процесс продолжителен и во время него раствор обретает необходимые характеристики.

Этот процесс продолжителен и во время него раствор обретает необходимые характеристики.

Чем выше температура вокруг, тем быстрее протекает твердение раствора. При минусовых температурах этот процесс приостанавливается, ведь вода в бетоне кристаллизуется. Твердение возобновляется, когда температура снова превышает нулевую отметку, и вода в бетоне оттаивает. Замерзание раствора при твердении может пагубно сказаться на прочности бетона. Замерзая, кристаллы льда давят на цементную составляющую массы.

Чтобы ускорить твердение бетона в заводских условиях температуру повышают до 80-90°С. Еще один фактор, ускоряющий данный этап — высокая влажность. Также возможно пропаривание раствора автоклавным способом при помощи пара высокого давления.

На то время, пока раствор обретает необходимую прочность, строительные работы прекращаются. Если речь идет о заливке фундамента, кладка стен начнется спустя месяц после начала работ.

Твердение бетона продолжается и в течение последующих месяцев или даже лет. К примеру, через 3 года прочность будет в два раза выше, чем та, какой характеризовался бетон спустя месяц после заливки. Дальнейший процесс обретения прочности также будет зависеть от получаемой нагрузки.

К примеру, через 3 года прочность будет в два раза выше, чем та, какой характеризовался бетон спустя месяц после заливки. Дальнейший процесс обретения прочности также будет зависеть от получаемой нагрузки.

Чаще всего на твердение бетона при температуре около +20°С отводится около 28 дней. Если на протяжении 14 дней держалась знойная погода (+30°С) в бетоне уже мог относительно закончиться процесс твердения, поэтому дальнейшие работы продолжаются ранее. Эти цифры верны для растворов марок М-200, М-250 и М-300.

Особенно интенсивно твердение протекает в первые несколько дней. За трое суток бетон обретает около 30% марочной прочности. Через две недели этот показатель достигнет 70%.

В процессе набора бетоном необходимой прочности очень важно соблюдать температурно-влажностный режим и избегать резких перепадов температур. Также если возможно оградить бетон от замерзания — это позволит избежать потери качества материала и прочности здания в последующем.

Как происходит набор прочности бетоном?

Дата публикации: 01.08.2019

Прочность бетона определяет надежность и долговечность зданий.

Твердение бетонной смеси происходит в результате процесса гидратации при взаимодействии воды и цемента.

Нормативный срок набора бетоном 100% прочности — 28 дней, при температуре в месте заливки около +20°С.

Этапы набора прочности

Набор прочности проходит в два этапа: схватывание и твердение.

1. Схватывание

Скорость схватывания напрямую зависит от температуры окружающей среды:

- при 20-25°С общее время схватывания составляет около трех часов: начинается через два часа после смешивания сухих ингредиентов с водой и длится менее часа;

- при температуре около 0°С весь процесс занимает около суток: 8-10 часов до начала реакции, столько же уходит на схватывание.

При минусовых температурах схватывание замедляется, бетон может замерзнуть, не набрав прочности.

2. Твердение

По завершению схватывания начинается твердение бетона в конструкции.

Скорость процесса зависит от марки цемента, температурно-влажностного режима, использования специальных добавок.

Наиболее интенсивно бетон твердеет в первую неделю, достигая прочности 70%.

При пониженных температурах процесс гидратации цемента существенно замедляется, срок твердения увеличивается.

Как ускорить процесс набора прочности

Ускорить набор прочности можно следующими способами:

- Использование противоморозных добавок и ускорителей твердения.

- Прогрев бетона путем устройства тепляков или с помощью уложенного в массу бетона греющего провода.

- В заводских условиях применяют пропаривание железобетонных изделий в автоклавах, при температуре 70-90° и максимальной влажности.

По истечении 28 суток после заливки бетона в конструкции необходимо проводить контроль набора прочности статическими испытаниями контрольных образцов и неразрушающим методом бетона в конструкции.

Если показатели прочности соответствуют проектным, разрешается выполнять распалубку конструкций и производить дальнейшие работы.

график скорости твердения, методы определения прочности

Набор прочности бетона в среднем происходит в течение 28 суток, а полный срок твердения может составлять 3 года. Во время застывания цемент, реагируя с водой, образует монолитные соединения, которые по свойствам похожи на искусственный камень.

Скорость и процент набора прочности бетона при нормальной температуре неравномерная. Например, М300 через 3 дня набирает 50% от заявленной прочности , через 2 недели — 90%, а на 28 день застывает полностью.

Таблица времени набора прочности по классу и марке бетона:

График набора прочности бетона В15-В25 на сжатие на портландцементе М400– М500:

Процесс вызревания включает 2 стадии:

- Начальная — схватывание, которое зависит от температуры воздуха и протекает от 20 минут до 20 часов.

Дольше всего материал схватывается при температуре 0°С, а минусовые значения отрицательно сказываются на его прочности после оттаивания.

Дольше всего материал схватывается при температуре 0°С, а минусовые значения отрицательно сказываются на его прочности после оттаивания. - Завершающая — твердение, после окончания стадии бетон может нагружаться. Оптимальный температурный коридор —18–20°С, влажность примерно 100%. В первые 3 суток набор бетона по прочности составляет 30%, в первые 7–14 суток — до 70 % от марочной, а через 3 месяца — 90 %. Бетон может набирать прочность еще в течение трех лет.

Если работы проводятся в условиях слишком высоких или слишком низких температур, необходимо использовать добавки для твердения бетона, уменьшения или увеличения скорости схватывания, повышения пластичности и придания других свойств. Чтобы обеспечить высокое качества бетона в зимнее время, нужно поддерживать оптимальный режима температуры и влажности с помощью электрообогрева, обогрева паром и обустройства «термоса».

Виды добавок:

- антифризы — снижают точку замерзания жидкости, увеличивают схватываемость, не вызывают коррозию арматуры, безопасны для людей, употребляются в количестве 1%–2% в зависимости от температуры воздуха;

- сульфаты — ускоряют твердение бетона благодаря активному выделению тепла, во время замешивания компоненты равномерно распределяются;

- ускорители твердения бетона — помогают лучше растворять силикатные компоненты цемента, которые при гидратации образуют соли, снижающие температуру замерзания воды.

Данные присадки увеличивают жидкую фазу, во время которой происходит процесс гидратации и созревания материала. Если вода в порах замерзнет, химические реакции соединения цемента с водой не пройдут как положено, а после оттаивания компоненты вместо того, чтобы соединиться в камень, рассыпятся. Нужно учитывать, что набор прочности бетона с противоморозными добавками происходит медленнее по сравнению со скоростью твердения в нормальных условиях. Прочность до замерзания составляет 30% от заявленной, остальные 70% материал набирает после оттаивания.

Выбор противоморозных добавок и количество зависят от вида конструкции, степени армирования, степени агрессивности среды, наличия блуждающих токов, температуры воздуха, так как некоторые виды приводят к коррозии металлических элементов, снижению прочности сцепления бетона с арматурой, появлению высолов на поверхности.

МодификаторыМодификаторы используют, когда нужно повысить прочность на 1-2 марки, долговечность, устойчивость к низким или высоким температурам, химическим веществам. Они снижают проницаемость бетона, улучшают подвижность раствора на стадии заливки. Благодаря им он ложится равномерно,проникая во все щели и углубления. Для разных сооружений и конструкций используют свои модификаторы — для колодцев, бассейнов одни, а для фасадов или стяжки полов другие.

Они снижают проницаемость бетона, улучшают подвижность раствора на стадии заливки. Благодаря им он ложится равномерно,проникая во все щели и углубления. Для разных сооружений и конструкций используют свои модификаторы — для колодцев, бассейнов одни, а для фасадов или стяжки полов другие.

Пластификаторы придают раствору пластичность, увеличивают подвижность, адгезию, разжижают, при этом не снижая скорость схватывания и прочность. Присадки позволяют сократить количество воды, что увеличивает плотность, стойкость к морозам, уменьшает усадочные деформации. Добавки позволяют заполнить бетонной смесью труднодоступные места при заливке сложных конструкций. Их вводят 0,1–1,2% от общего объема смеси. Срок их действия составляет 2–3 часа.

Методы определения прочности бетона

Разрушающие. Испытание прочности бетона на сжатие проводится на контрольных образцах или на образцах из застывшего бетонного монолита. При этом контрольные образцы помещают в в одинаковые с реальной конструкцией условия. Данные методы наиболее точные.

Данные методы наиболее точные.

Неразрушающие косвенные. С помощью ультразвукового прибора для измерения, методов упругого отскока и ударного импульса прочность бетона оценивают косвенно, а потом проводят более точные вычисления. Данные методы дают погрешность до 50%, их применяют вместе с прямыми.

Неразрушающие прямые. Включают 2 метода. Первый — когда производят отрыв заделанного в бетон металлического анкера и измеряют нагрузку с помощью создаваемой при помощи измерителя прочности. Второй — когда измеряют усилие для скалывания участка ребра бетонной конструкции.

Набор прочности бетона в зависимости от окружающей температуры

Набор прочности бетона – это очень важная характеристика, от которой зависит долговечность и способность конструкции воспринимать расчетные сжимающие, изгибающие и крутящие нагрузки.

Набор прочности бетона в зависимости от температуры окружающей среды

Схватывание и последующий набор прочности бетона в большей мере зависит от температуры окружающей среды, во время заливки бетонной конструкции. Стандартная температура воздуха, которую можно назвать «идеальной» для бетонных работ – это температура воздуха 20 градусов Цельсия.

Стандартная температура воздуха, которую можно назвать «идеальной» для бетонных работ – это температура воздуха 20 градусов Цельсия.

Отклонения в меньшую или большую сторону, либо ускоряют, либо замедляют время набора прочности. При температуре окружающего воздуха от нуля градусов Цельсия и ниже, без дополнительного прогрева залитой конструкции, набор прочности бетона практически прекращается, и значительно возрастает риск ее разрушения.

Этапы набора прочности бетонных ЖБИ общего применения:

- Схватывание бетона. Этот процесс, при плюсовой температуре происходит в первые 24 часа после заливки. При этом при температуре окружающего воздуха от 20 градусов Цельсия процесс начала схватывания занимает не более 60 минут, а процесс окончания схватывание занимает не более 2-3 часов после заливки. Если температура воздуха понижается, процесс схватывания значительно увеличивается и может достигать до 15-20 часов после заливки бетона. Если температура воздуха составляет от 20 градусов Цельсия и выше, схватывание бетона может составлять период от 10 до 30 минут;

- Набор прочности бетона в зависимости от температуры.

Данная величина не сильно зависит от температуры и составляет период времени, достигающий нескольких лет. В этот период времени происходят сложные химические реакции, которые усиливают прочность бетона «во времени».

Данная величина не сильно зависит от температуры и составляет период времени, достигающий нескольких лет. В этот период времени происходят сложные химические реакции, которые усиливают прочность бетона «во времени».

Другими словами, если при процессе схватывания, были соблюдены все необходимые условия заливки, прочность бетона не вызывает каких-либо вопросов. В общем случае условия следующие:

- Заливка бетона преимущественно в теплое время года при температуре окружающего воздуха не ниже 20 градусов Цельсия;

- Если заливка производится в условиях температуры окружающего воздуха ниже 5 или 0 градусов Цельсия, необходимо обеспечение прогрева свежезалитой конструкции любым доступным способом. В противном случае бетонная конструкция не может набрать марочной прочности и скорей всего разрушится;

- При заливке бетона в неблагоприятных условиях необходимо использоваться бетон с соответствующими добавками.

В любом случае соблюдается объективное правило. Чем ниже температура окружающего воздуха, тем медленнее происходит схватывание и набор марочной прочности бетона.

Чем ниже температура окружающего воздуха, тем медленнее происходит схватывание и набор марочной прочности бетона.

Поэтому совет! Бетонные работы по заливке фундаментов, отмосток, капитальных стен, чаш бассейнов, всевозможных площадок, бетонирования столбиков заборов и другие работы лучше всего, дешевле всего, качественнее всего проводить в теплое время года. Это дешевле, качественнее и зачастую долговечнее.

Роль отверждения бетона

Отверждение играет важную роль в повышении прочности и долговечности бетона. Отверждение происходит сразу после укладки и отделки бетона и включает поддержание желаемых условий влажности и температуры как на глубине, так и у поверхности в течение продолжительных периодов времени. Правильно затвердевший бетон имеет достаточное количество влаги для постоянной гидратации и развития прочности, стабильности объема, устойчивости к замерзанию и оттаиванию, а также устойчивости к истиранию и образованию накипи.

Продолжительность адекватного времени отверждения зависит от следующих факторов:

- Пропорции смеси

- Указанная прочность

- Размер и форма бетонного элемента

- Окружающие погодные условия

- Условия воздействия в будущем

Плиты на земле ( например, тротуары, тротуары, автостоянки, проезды, полы, облицовка каналов) и конструкционный бетон (например, настилы мостов, опоры, колонны, балки, плиты, небольшие опоры, монолитные стены, подпорные стены) требуют минимального периода отверждения семь дней при температуре окружающей среды выше 40 градусов по Фаренгейту 1 .

Комитет 301 Американского института бетона (ACI) рекомендует минимальный период выдержки, соответствующий достижению бетона 70 процентов указанной прочности на сжатие. 2 . Часто указываемое семидневное отверждение обычно соответствует примерно 70 процентам указанной прочности на сжатие. 70-процентный уровень прочности может быть достигнут раньше, когда бетон затвердевает при более высоких температурах или при использовании определенных комбинаций цемента и добавок. Точно так же может потребоваться больше времени для различных комбинаций материалов и / или более низких температур отверждения.По этой причине Комитет 308 ACI рекомендует следующие минимальные периоды выдержки 3 :

Точно так же может потребоваться больше времени для различных комбинаций материалов и / или более низких температур отверждения.По этой причине Комитет 308 ACI рекомендует следующие минимальные периоды выдержки 3 :

- Цемент ASTM C 150 Тип I семь дней

- Цемент ASTM C 150 Тип II десять дней

- Цемент ASTM C 150 Тип III три дня

- Цемент ASTM C 150 типа IV или V 14 дней

- Цемент ASTM C 595, C 845, C 1157 переменная

Влияние продолжительности отверждения на развитие прочности на сжатие представлено на рисунке 1.

Рисунок 1.Время отверждения во влажном состоянии и увеличение прочности на сжатие

Более высокие температуры отверждения способствуют раннему увеличению прочности бетона, но могут снизить его 28-дневную прочность. Влияние температуры отверждения на развитие прочности на сжатие представлено на рисунке 2.

Рисунок 2. Влияние температуры отверждения на прочность на сжатие

Существует три основных функции отверждения :

1) Сохранение воды для затворения в бетоне на начальном этапе его затвердевания.

Пондирование и погружение

Пондирование обычно используется для отверждения плоских поверхностей при выполнении небольших работ.Следует соблюдать осторожность, чтобы поддерживать температуру воды для отверждения не более чем на 20 градусов по Фаренгейту ниже, чем у бетона, чтобы предотвратить растрескивание из-за термических напряжений. Погружение в основном используется в лаборатории для отверждения испытательных образцов бетона.

Распыление и туманообразование

Распыление и туманообразование используются, когда температура окружающей среды значительно выше точки замерзания, а влажность низкая. Запотевание может минимизировать растрескивание из-за пластической усадки, пока бетон не достигнет окончательного схватывания.

Пропитанные влажные покрытия

Влажные покрытия, пропитанные водой, следует использовать после того, как бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности. Их нужно держать постоянно влажными.

Их нужно держать постоянно влажными.

Формы, оставленные на месте

Формы, оставленные на месте, обычно обеспечивают удовлетворительную защиту формованных бетонных поверхностей от потери влаги. Формы обычно оставляют на месте до тех пор, пока это позволяет график строительства. Если формы изготовлены из дерева, их следует поддерживать во влажном состоянии, особенно в жаркую и сухую погоду.

2) Снижение потерь воды при смешивании с поверхности бетона

Покрытие бетона непроницаемой бумагой или пластиковыми листами

Непроницаемые бумажные и пластиковые листы можно наносить на тщательно увлажненный бетон.Бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности при укладке.

Нанесение мембранообразующих отвердителей

Мембранообразующие отвердители используются для замедления или уменьшения испарения влаги из бетона. Они могут быть прозрачными или полупрозрачными с белой пигментацией. Составы с белыми пигментами рекомендуются для жарких и солнечных погодных условий для отражения солнечного излучения. Отвердители следует наносить сразу после окончательной отделки.Отвердитель должен соответствовать ASTM C309 4 или ASTM C1315 5 .

Они могут быть прозрачными или полупрозрачными с белой пигментацией. Составы с белыми пигментами рекомендуются для жарких и солнечных погодных условий для отражения солнечного излучения. Отвердители следует наносить сразу после окончательной отделки.Отвердитель должен соответствовать ASTM C309 4 или ASTM C1315 5 .

3) Ускорение набора прочности за счет тепла и дополнительной влаги

Острый пар

Острый пар при атмосферном давлении и пар высокого давления в автоклавах — это два метода отверждения паром. Температура пара для острого пара при атмосферном давлении должна поддерживаться на уровне около 140 градусов по Фаренгейту или ниже, пока не будет достигнута желаемая прочность бетона.

Нагревательные змеевики

Нагревательные змеевики обычно используются в качестве закладных элементов вблизи поверхности бетонных элементов. Их назначение — защитить бетон от промерзания при бетонировании в холодную погоду.

Электрообогреваемые формы или опоры

Электрообогреваемые формы или опоры в основном используются производителями сборного железобетона.

Бетонные покрытия

Бетонные изоляционные покрытия используются для покрытия и изоляции бетонных поверхностей, подверженных отрицательным температурам в период отверждения.Бетон должен быть достаточно твердым, чтобы предотвратить повреждение поверхности при покрытии бетонными покрытиями.

Другие формы отверждения включают внутреннее влажное отверждение с использованием легких заполнителей или абсорбирующих полимерных частиц. Для массивных бетонных элементов (обычно толщиной более 3 футов) обычно разрабатывается план терморегулирования, помогающий контролировать термические напряжения. Дополнительную информацию можно найти в отчете комитета 308 ACI «Руководство по отверждению бетона 3 ». Для специальных бетонов рекомендуется обращаться к другим отчетам ACI следующим образом:

- Огнеупорный бетон ACI 547.

1R

1R - Огнеупорный бетон ACI 547.1R

- Изоляционный бетон ACI 523.1R

- Расширяющийся цементный бетон ACI 223

- Валковый бетон ACI 207.5R

- Архитектурный бетон ACI 303R

- Торкрет-бетон ACI 506.2

- Армированный бетон ACI 506.2

- Фибробетон ACI R

- Вертикальная скользящая форма ACI 313

Отверждение в холодную или жаркую погоду требует дополнительного внимания. В холодную погоду некоторые процедуры включают в себя отапливаемые помещения, средства для уменьшения испарения, отвердители и изолирующие одеяла.Температура свежего бетона должна быть выше 50 градусов по Фаренгейту. Период отверждения бетона для холодной погоды больше стандартного периода из-за снижения скорости набора прочности. Ожидается, что прочность на сжатие бетона, выдержанного и поддерживаемого при температуре 50 градусов по Фаренгейту, будет набирать прочность вдвое быстрее, чем у бетона, выдержанного при температуре 73 градуса по Фаренгейту. В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Фактически отверждение начинается до укладки бетона путем смачивания поверхности основания водой.Для укладки бетона в жаркую погоду можно использовать солнцезащитные и ветровые стекла, а также замедлители запотевания и испарения. Поскольку бетон набирает прочность в жаркую погоду быстрее, период отверждения может быть сокращен. Дополнительную информацию можно найти в Стандартных технических условиях ACI 306.1, для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификации для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Фактически отверждение начинается до укладки бетона путем смачивания поверхности основания водой.Для укладки бетона в жаркую погоду можно использовать солнцезащитные и ветровые стекла, а также замедлители запотевания и испарения. Поскольку бетон набирает прочность в жаркую погоду быстрее, период отверждения может быть сокращен. Дополнительную информацию можно найти в Стандартных технических условиях ACI 306.1, для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификации для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

Отверждение бетонных образцов для испытаний

Отверждение бетонных образцов для испытаний обычно отличается от отверждения бетона, заложенного во время строительства.Американское общество испытаний и материалов (ASTM) разработало два стандарта для изготовления и выдержки бетонных образцов. ASTM C192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке бетонных образцов для испытаний в полевых или лабораторных условиях, соответственно.

ASTM C192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке бетонных образцов для испытаний в полевых или лабораторных условиях, соответственно.ASTM C192 предоставляет процедуры для оценки различных смесей в лабораторных условиях.Обычно его используют на начальном этапе проекта или в исследовательских целях.

ASTM C31 используется для приемочных испытаний, а также может использоваться в качестве инструмента принятия решения при снятии формы или опоры. В зависимости от предполагаемого назначения стандарт определяет два режима отверждения: стандартное отверждение для приемочных испытаний и отверждение в полевых условиях для снятия опалубки / опалубки. Изменение стандартного отверждения образцов для испытаний может существенно повлиять на измеренные свойства бетона. Согласно данным Национальной ассоциации производителей готовых бетонных смесей 8 (NRMCA), прочность бетона, отвержденного на воздухе в течение одного дня с последующими 27-дневными влажными отверждениями, будет примерно на 8 процентов ниже, чем для бетона, отвержденного влажным способом в течение всего периода. Снижение прочности составляет 11 процентов и 18 процентов для образцов бетона, первоначально отвержденных на воздухе в течение трех и семи дней, соответственно. Для тех же комбинаций отверждения воздух / влажность, но температура отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% соответственно.

Снижение прочности составляет 11 процентов и 18 процентов для образцов бетона, первоначально отвержденных на воздухе в течение трех и семи дней, соответственно. Для тех же комбинаций отверждения воздух / влажность, но температура отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% соответственно.

Ссылки

Стив Косматка и др., Проектирование и контроль бетонных смесей, 15-е издание, EB001, Технический бюллетень PCA EB 001, Portland Cement Association, Skokie, IL 2002

Спецификации для конструкционного бетона , ACI 301 (www.Concrete.org)

Руководство по отверждению бетона , ACI 308R-01 (www.concrete.org)

ASTM C309, Стандартные технические условия для жидких мембранообразующих смесей для отверждения бетона (www.astm.org )

ASTM C1315, Стандартные технические условия для жидких мембранообразующих смесей, обладающих особыми свойствами для отверждения и герметизации бетона (www. astm.org)

astm.org)

ASTM C192 / C192M, Стандартная практика изготовления и отверждения бетонных образцов для испытаний в Лаборатория (www.astm.org)

ASTM C31 / C31M, Стандартная практика изготовления и отверждения бетонных образцов для испытаний в полевых условиях (www.astm.org)

Повысьте прочность бетона на сжатие с помощью этих методов отверждения

Что такое отверждение бетона?

Отверждение бетона — это процесс поддержания достаточной влажности в бетоне в надлежащем температурном диапазоне, чтобы способствовать гидратации цемента в раннем возрасте. Гидратация — это химическая реакция между цементом и водой, в результате которой образуются различные химические вещества, способствующие схватыванию и затвердеванию.На процесс гидратации влияют начальная температура бетона, температура окружающего воздуха, размеры бетона и конструкция смеси. Следовательно, для того, чтобы этот процесс шел хорошо, монолитный бетон должен иметь достаточную влажность и температуру, которая способствует быстрой и непрерывной химической реакции.

Американский институт бетона (ACI) рекомендует минимальный период выдержки, соответствующий достижению 70% прочности бетона на сжатие. Часто указывается, что этого можно достичь после семи дней отверждения.Тем не менее, 70% прочности можно достичь быстрее, если бетон затвердевает при более высоких температурах или когда в бетонную смесь используются определенные добавки. Точно так же для отверждения может потребоваться больше времени, когда бетон или температура окружающей среды ниже. Обычно идеальной температурой отверждения считается 20 градусов Цельсия (68 ° F).

Почему важно отверждение бетона

Тщательный контроль влажности и температуры монолитного бетона во время отверждения является важной частью контроля качества и обеспечения качества вашей бетонной конструкции.Правильные методы отверждения предотвратят высыхание, усадку и / или растрескивание монолитного бетона и, в конечном итоге, повлияют на характеристики вашей конструкции, особенно в зоне покрытия. Отверждение бетона должно происходить сразу после его укладки. Также важно, чтобы непрерывный мониторинг условий твердения бетона проводился в течение семи дней. Если вода испаряется из бетона до того, как он достигнет максимальной прочности, в бетоне не останется воды, достаточной для полной гидратации цемента и достижения максимальной прочности на сжатие.Это особенно актуально в экстремальных погодных условиях, когда бетонная плита подвергается воздействию различных факторов окружающей среды, и рост прочности вашего бетона может быть затруднен.

Отверждение бетона должно происходить сразу после его укладки. Также важно, чтобы непрерывный мониторинг условий твердения бетона проводился в течение семи дней. Если вода испаряется из бетона до того, как он достигнет максимальной прочности, в бетоне не останется воды, достаточной для полной гидратации цемента и достижения максимальной прочности на сжатие.Это особенно актуально в экстремальных погодных условиях, когда бетонная плита подвергается воздействию различных факторов окружающей среды, и рост прочности вашего бетона может быть затруднен.

Методы отверждения

На скорость испарения воды из свежеуложенного бетона влияет множество факторов. Сюда входят температура воздуха, влажность, температура бетона и скорость ветра. В результате было разработано множество методов, помогающих бетону удерживать влагу в раннем возрасте.Эти методы используются для:

- Поддерживать присутствие воды в бетоне в течение раннего периода твердения,

- Уменьшает потерю воды с поверхности бетона, а

- Ускорение набора прочности бетона за счет подачи тепла и дополнительной влаги.

Выбранный метод (или комбинация методов) зависит от таких факторов, как доступность материалов для отверждения, размер, форма и возраст бетона, производственные мощности (на месте или на заводе), эстетический вид и экономичность.В результате отверждение часто включает в себя серию процедур, используемых в определенное время по мере того, как бетон стареет. Время проведения каждой процедуры зависит от степени затвердевания бетона, необходимой для предотвращения повреждения бетонной поверхности процедурой.

1) Поддержание влажности

Пруд и погружение

Пруд обычно используется для отверждения плоских поверхностей, таких как тротуары и полы, поскольку земля и песок по периметру бетонной поверхности могут удерживать пруд с водой.Пондинг — идеальный метод предотвращения потери влаги из бетона; он также эффективен для поддержания равномерной температуры по всему бетону. Погружение готового бетонного элемента обычно используется для отверждения образца для испытаний.

Подробнее о важности условий отверждения цилиндра читайте в этой статье

Распыление и туманообразование

Распыление и туманообразование используются, когда температура окружающей среды значительно выше точки замерзания, а влажность низкая.Туман распыляется через форсунки или распылители, чтобы повысить относительную влажность воздуха над ровной поверхностью, тем самым замедляя испарение с поверхности. Запотевание используется для минимизации растрескивания при пластической усадке. Если орошение производится через определенные промежутки времени, необходимо предотвратить высыхание бетона между нанесениями воды, используя мешковину или аналогичные материалы; в противном случае чередование циклов смачивания и сушки может вызвать растрескивание поверхности.

Насыщенные влажные покрытия

Влажные покрытия, пропитанные водой, такие как мешковина, хлопчатобумажные маты, коврики или другие влагоудерживающие ткани, обычно используются для отверждения. Материалы следует укладывать, как только бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности. Их следует держать постоянно влажными, чтобы на поверхности бетона оставалась водяная пленка в течение всего периода отверждения.

Материалы следует укладывать, как только бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности. Их следует держать постоянно влажными, чтобы на поверхности бетона оставалась водяная пленка в течение всего периода отверждения.

Несъемные формы

Оставленные формы обычно обеспечивают удовлетворительную защиту формованных бетонных поверхностей от потери влаги. Формы обычно оставляют на месте до тех пор, пока это позволяет график строительства. Если формы изготовлены из дерева, их следует поддерживать во влажном состоянии, особенно в жаркую и сухую погоду.

2) Уменьшение потери воды

Покрытие бетона непроницаемой бумагой или пластиковыми листами

Непроницаемые бумажные и пластиковые листы можно наносить на тщательно влажный бетон, такой как полиэтиленовая пленка. Этот материал является легким и эффективным замедлителем влажности, который легко наносится. Во время укладки бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности.

Нанесение мембранообразующих отвердителей

Мембранообразующие отвердители используются для замедления или уменьшения испарения влаги из бетона.Они могут быть прозрачными или полупрозрачными с белой пигментацией. Составы с белыми пигментами рекомендуются для жарких и солнечных погодных условий для отражения солнечного излучения. Отвердители следует наносить сразу после окончательной отделки и они должны соответствовать ASTM C3094 или ASTM C13155.

3) Ускорение набора прочности бетона

Острый пар

Острый пар и пар высокого давления — это два метода паровой отверждения. Температура острого пара должна поддерживаться на уровне около 140 градусов по Фаренгейту или ниже, пока не будет достигнута желаемая прочность бетона.

Нагревательные змеевики

Нагревательные змеевики обычно используются в качестве закладных элементов вблизи поверхности бетонных элементов. Их назначение — защитить бетон от промерзания при бетонировании в холодную погоду.

Формы или опоры с электрическим обогревом

Формы или опоры с электрическим обогревом в основном используются производителями сборного железобетона.

Бетонные покрытия

Бетонные изоляционные покрытия используются для покрытия и изоляции бетонных поверхностей, подверженных отрицательным температурам в период отверждения.При использовании бетонных покрытий убедитесь, что бетон достаточно твердый, чтобы предотвратить повреждение поверхности.

Здесь все, что нужно знать о бетонировании в холодную погоду

Отверждение для повышения прочности бетона на сжатие

Свежезамешанный бетон обычно содержит больше воды, чем требуется для гидратации цемента; однако чрезмерная потеря воды за счет испарения может замедлить или предотвратить адекватную гидратацию, особенно на поверхности плиты.Эти методы удержания влаги в монолитном бетоне, следовательно, важны для надлежащей гидратации, чтобы бетон мог получить достаточную прочность на сжатие.

Отверждение напрямую влияет на качество вашей общей структуры. Увеличение силы происходит быстро в раннем возрасте, но продолжается медленнее в течение неопределенного периода времени. Правильное отверждение увеличит долговечность, прочность, водонепроницаемость, сопротивление истиранию, стабильность объема и устойчивость к замерзанию и оттаиванию.

Процесс укладки и выдержки бетона на месте требует точных температур, чтобы не повредить структурную целостность бетона.С SmartRock ™ , беспроводным датчиком температуры и прочности бетона, вам больше не придется беспокоиться о неоднозначном времени ожидания. SmartRock доставляет точные данные в реальном времени на ваше мобильное устройство каждые 15 минут с помощью бесплатного приложения SmartRock.

Этот полностью беспроводной датчик позволяет членам команды работать эффективно, не беспокоясь о торчащих проводах или необходимости искать провода под нагревательными одеялами, полагаясь на внешние регистраторы данных. Датчик полностью встроен в бетон и закреплен на арматуре внутри опалубки.SmartRock постоянно отслеживает влияние температуры окружающей среды и внешней среды на ваш монолитный бетон, облегчая контроль твердения бетона и обеспечивая оптимальные условия для увеличения прочности на сжатие. Кроме того, результаты в реальном времени позволяют подрядчикам оптимизировать процесс нагрева, снизить затраты на электроэнергию и сэкономить время в своем графике проекта, зная, когда бетон наберет достаточную прочность для последующих строительных операций, таких как снятие опалубки или последующее натяжение.

Узнайте, как компания S&F Concrete Contractors использовала SmartRock для мониторинга твердения бетона

Источники

CCANZ

PCA

NRMCA

Примечание редактора: этот пост был первоначально опубликован в январе 2019 года и был обновлен для обеспечения точности и полноты.

Прочность бетона за 7 дней Таблица

Прочность бетона через 7 дней часто измеряется, даже если указанная прочность бетона на сжатие измеряется через 28 дней.Часто бывает необходимо измерить прочность бетона на сжатие через 7 и 28 дней, поэтому во время заливки берут несколько проб бетонных кубов.

Существует ряд методов, которые можно использовать для оценки требуемой прочности бетона на сжатие через 7 дней. Ниже описаны наиболее популярные методы. Электронная таблица CivilWeb Concrete Strength at 7 Days была разработана для выполнения этого анализа с использованием трех методов. Кривая увеличения прочности бетона может быть оценена либо с использованием результатов испытаний двух бетонных кубов, либо рассчитана на основе заданной прочности на сжатие через 28 дней с использованием двух методов.

Прочность бетона через 7 днейПрочность бетона на сжатие через 7 дней часто требуется по двум причинам. Во-первых, может потребоваться начать загрузку бетонного элемента примерно через неделю, чтобы выполнить программу строительства. Это обычное явление в многоэтажных зданиях, где необходимо загрузить один этаж, чтобы завершить строительство следующего, или на бетонных дорогах и тротуарах, которые необходимо открыть для движения транспорта как можно скорее, чтобы минимизировать нарушения.

Вторая причина заключается в том, что качество бетона можно проверить, не дожидаясь 28 дней. Благоприятный результат испытания бетонного куба на прочность через 7 дней дает хорошее представление о том, что бетон будет соответствовать указанной прочности бетона на сжатие.

Концепция зрелости бетонаБетон набирает прочность за счет продолжающегося процесса гидратации цемента. Бетон набирает прочность с момента его укладки и начинает увлажняться.Большая часть этого увеличения прочности произойдет в первые несколько дней после укладки, но более медленные химические реакции будут продолжаться в течение многих лет после укладки, особенно если бетон имеет доступ, например, к влаге из воздуха.

Характеристические значения прочности на сжатие обычно указываются исходя из прочности на сжатие в течение 28 дней. Во многих случаях 28-дневная прочность достигает оптимального уровня, достаточного для того, чтобы бетон набрал большую часть своей прочности, но до того, как ожидается, что он выдержит значительную нагрузку.

Однако в некоторых случаях 28 дней может оказаться слишком долгим ожиданием, прежде чем станет известно качество бетона. Это происходит, например, когда бетонная дорога должна быть открыта через неделю или около того после заливки или когда необходимо использовать прочность бетонной балки, чтобы построить следующий уровень в здании. В этих случаях оценка пригодности бетона должна быть произведена на основе испытаний бетонных кубов в гораздо более раннем возрасте. Это часто происходит через 7 или 14 дней, но может быть и через 3 дня.Для того, чтобы эти результаты были значимыми, необходимо разработать взаимосвязь зрелости с использованием конкретного метода зрелости, такого как описанный ниже, чтобы связать результаты испытаний на прочность при сжатии в раннем возрасте и 7 дней с заданной 28-дневной прочностью.

Тестирование бетонной зрелостиИспытание на зрелость бетона может быть выполнено с использованием тех же испытаний бетонного куба, которые используются для общих испытаний прочности на сжатие и испытаний на соответствие. Тестирование зрелости обычно включает в себя 3 дня, 7 дней на прочность куба и 28 дней.При необходимости проверка зрелости может включать более длительные периоды от 60 до 90 дней. Дополнительная информация об измерении прочности бетона через 7 дней включена в нашу публикацию «Испытание бетонного куба».

Кривые увеличения прочности бетонаРезультаты испытаний бетона на зрелость затем преобразуются в кривую увеличения прочности бетона для данной конкретной бетонной смеси. Эта кривая увеличения прочности бетона может затем использоваться для оценки долговременной прочности бетона на сжатие по результатам 7-дневной прочности на сжатие.Прочность бетона на сжатие за 7 дней также можно определить из кривых увеличения прочности бетона, где это считается более подходящим, чем графическое решение.

Скорость увеличения прочности бетона будет зависеть от используемых вяжущих материалов. Обычный портландцемент набирает прочность аналогично приведенному ниже графику, при этом через 7 дней прочность бетона составляет около 60% от 28-дневной прочности. Доступны быстро схватывающиеся цементы, которые могут получить значительную прочность на сжатие за несколько часов.Эти высокопрочные бетоны часто используются для быстрого открытия ремонтных работ бетонных дорог после укладки. И наоборот, низкотемпературные цементы и цементы, смешанные с GGBS или летучей золой, потребуют больше времени, чтобы достичь своей проектной прочности, иногда 6 месяцев или более. Это нужно будет учесть в спецификации.

Темпы прироста прочности различны для каждой смеси, и по этой причине поставщик бетона должен предоставить кривую или формулу прироста прочности бетона или определить в результате долгосрочных испытаний этой конкретной бетонной смеси.Затем это можно использовать для оценки результатов ранних испытаний прочности на соответствие требуемой прочности через 28 дней. Типичная кривая увеличения прочности бетона (построенная в логарифмической шкале) представлена ниже.

Влияние историй температуры отверждения на развитие прочности на сжатие высокопрочного бетона

В этом исследовании изучалась зависимость относительной прочности и зрелости высокопрочного бетона (HSC), специально разработанного для конструкций ядерных установок, с учетом экономической эффективности и долговечности конкретный.Два типа пропорций смеси с соотношением воды к связующему 0,4 и 0,28 были испытаны при различных температурах, включая (1) изотермические условия отверждения 5 ° C, 20 ° C и 40 ° C и (2) ступенчатые температурные режимы 20 ° C для начального возраста человека 1, 3 или 7 дней и постоянная температура 5 ° C для последующих возрастов. На основе результатов испытаний традиционная функция зрелости эквивалентного возраста была изменена с учетом смещения зрелости и незначительности последующей температуры отверждения после возраста 3 дней для более поздней прочности бетона.Для определения ключевых параметров функции зрелости также были измерены параметры схватывания, кажущаяся энергия активации и константа скорости приготовленных смесей. Это исследование показывает, что на развитие прочности на сжатие HSC, отвержденных при эталонной температуре в раннем возрасте 3 дней, незначительно влияет последующая история температур отверждения. Предлагаемый подход к зрелости с модифицированным эквивалентным возрастом точно предсказывает развитие силы HSC.

1.Введение

Возрастает интерес к практическому применению высокопрочного бетона (HSC) для быстрого строительства конструкций ядерных установок с системой предварительного напряжения. Как показали несколько исследований [1, 2], ускоренные графики строительства конструкций могут быть достигнуты с помощью HSC из-за его естественного высокого прироста прочности в раннем возрасте по сравнению с бетоном нормальной прочности (NSC). Таким образом, точная оценка начальных свойств HSC важна для определения следующих этапов строительства [2]: минимальное время снятия бетонной опалубки и опалубки; минимальный возраст бетона для приложения усилия предварительного напряжения к элементу конструкции; и температура и продолжительность ускоренных процессов отверждения на месте, особенно в холодную погоду.Кроме того, необходимо тщательно изучить влияние начальной температуры отверждения на развитие прочности бетона в долгосрочной перспективе, поскольку длительная прочность влияет на реконструкцию и долговечность бетонных конструкций. Прирост прочности бетона на месте при различных температурных условиях обычно отслеживается с помощью соотношения зрелости и прочности [3, 4]. Однако большая часть существующих взаимосвязей [3–11] между функцией зрелости и развитием силы была получена на основе данных НСК и проверена с использованием таких данных.Более того, данных о зрелости для HSC [2, 12] доступно гораздо меньше, чем для NSC.

Понятие зрелости используется для описания комбинированного воздействия температуры и возраста на повышение прочности бетона. Однако точность и возможность соотношения зрелости и прочности остаются спорными из-за отсутствия научного консенсуса относительно совместимости между зрелостью и кинетикой гидратации цемента [12]. Концепция эквивалентного возраста, полученная из функции Аррениуса [13], в основном использовалась как функция зрелости для описания температурной чувствительности реакции вяжущих материалов.В последние годы для объяснения эффекта кроссовера и точного прогнозирования долговременной прочности монолитного бетона в функцию Аррениуса была введена конкретная взаимосвязь между степенью гидратации и относительной прочностью [3–7]. Традиционно кажущаяся энергия активации и / или константа скорости для данного бетона считаются ключевыми параметрами в функции зрелости, основанной на эквивалентном возрасте. Несколько исследователей [4, 5] предложили простые уравнения для определения кажущейся энергии активации, используя регрессионный анализ экспериментальных данных для NSC.Однако необходима дальнейшая экспериментальная проверка, чтобы распространить эти уравнения на HSC, потому что энергия активации существенно зависит от степени гидратации, на которую влияет соотношение вода / вяжущее и дозировка дополнительных вяжущих материалов (SCM).

Целью настоящего исследования было оценить взаимосвязь зрелости и силы в HSC. Пропорции смеси HSC были специально определены для его использования в конструкциях ядерных установок с учетом экономической эффективности и долговечности бетона.Два типа пропорций смеси с расчетной прочностью 42 МПа и 65 МПа были испытаны при различных температурах, а именно: в условиях изотермического отверждения 5 ° C, 20 ° C и 40 ° C и ступенчатых температурных режимах 20 ° C для начальной возраст особи 1, 3 или 7 дней и постоянная температура 5 ° C для последующих возрастов. Характеристики схватывания, кажущаяся энергия активации и константа скорости обеих приготовленных смесей также были измерены в соответствии с процедурами ASTM [14]. Подход к зрелости, предложенный Карино и Танком [3], был изменен с учетом влияния температуры отверждения в раннем возрасте на более поздний прирост прочности бетона.Модифицированная версия принимает соотношение прочности относительно 28-дневной прочности, температуры до 3-дневного возраста и зависящую от степени гидратации кажущуюся энергию активации на этапе отверждения. Для оценки прочности на сжатие в разном возрасте на основе предложенного отношения относительной прочности к зрелости с использованием результатов испытаний было сформулировано простое уравнение для прямого прогнозирования 28-дневной прочности.

2. Подход к зрелости

На основе обзора ранее описанных взаимосвязей [3, 8, 14, 15] между функцией зрелости и силой, основная формула, предложенная Карино и Танком [3], была изменена для достижения настоящего зрелый подход.При одинаковом значении индекса зрелости большинство бетонных смесей демонстрируют переходное поведение, то есть более высокие температуры в раннем возрасте приводят к более высокой начальной прочности и более низкой долгосрочной прочности, как показано на Рисунке 1. Данная бетонная смесь не обладает уникальные отношения силы и зрелости. Это указывает на то, что функция зрелости связана с отношением относительной прочности, а не с абсолютной прочностью, и что энергию активации для данного бетона необходимо оценивать в соответствии со зрелостью.Время смещения для введения индукционного периода перед быстрым ростом прочности также чувствительно к температуре. Настоящий подход к зрелости принимает соотношение прочности относительно 28-дневной прочности и зависящую от степени гидратации кажущуюся энергию активации на стадии отверждения. Функция зрелости определяется с использованием эквивалентного возраста, включая фазы смещения и упрочнения.

2.1. Развитие относительной прочности

При изотермическом отверждении прочность на сжатие () бетона в возрасте (в днях) обычно определяется по следующей гиперболической функции: где — константа скорости (в единицах дня -1 ) для развития прочности при температура отверждения — это время смещения (в днях), указывающее возраст, в котором предполагается, что начинается развитие прочности, и является предельной прочностью.При оценке предельной силы в бесконечном возрасте пренебрежимо мало. Таким образом, (1) можно переписать в терминах 28-дневной прочности на сжатие () следующим образом:

Зрелость представляет собой срок отверждения при фиксированной эталонной температуре, необходимый для достижения того же уровня зрелости при отверждении при другой температурной предыстории. Следовательно, в терминах эквивалентного возраста (), (2) можно переписать, чтобы описать соотношение относительной прочности и зрелости [3, 15]: где и — константа скорости и время смещения, соответственно, при эталонной температуре.

2.2. Эквивалентный возраст и время смещения

Поскольку константа скорости связана со скоростью набора прочности в данном возрасте, изменение константы скорости в зависимости от температуры отверждения должно быть определено для надежной функции зрелости данной бетонной смеси. Функция константы скорости обычно выражается с помощью функции Аррениуса [13] следующим образом: где — экспериментальная константа (в день -1 ), — кажущаяся энергия активации (в Дж / моль), (= 8,314 Дж / моль · моль · K) — универсальная газовая постоянная и температура отверждения (в ° C).Согласно принципу зрелости, эквивалентный возраст в фазе затвердевания () можно записать следующим образом [3]: где — эталонная температура (в ° C). Обратите внимание, что в (6) обозначается коэффициент преобразования возраста, который определяется как коэффициент сродства () констант скорости на этапе упрочнения. Из (6) коэффициент, используемый для расчета значения, может быть выражен в следующей форме: