Медно-никелевые сплавы: марки, свойства, применение

Медь давно известна своими высокими показателями электропроводности и теплоотдачи. Если в медь добавить легирующие вещества, то ее свойства значительно изменятся. Технические характеристики медно-никелевых сплавов значительно лучше, чем у чистого металла. Сплавы на основе меди имеют высокую прочность и твердость. Они легко обрабатываются различными способами, устойчивы к воздействию влаги. Сплавы из меди и никеля широко применяются в различных областях промышленности.

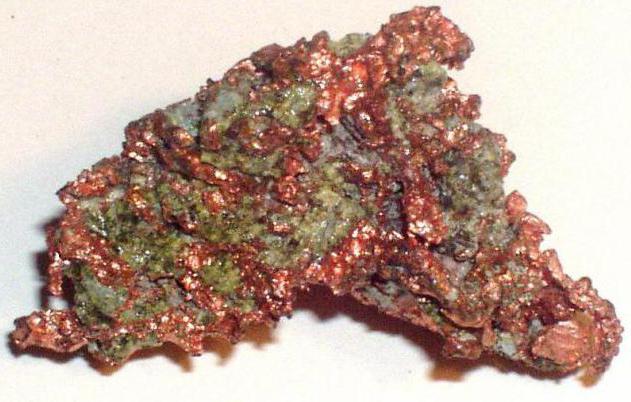

Медно-никелевый сплав

Что это за сплав

При смешивании различных цветных металлов получают материалы с заранее запланированными повышенными свойствами. В сплаве меди и никеля последний выступает в качестве дополнительного легирующего компонента. Он вводится вместе с другими металлами, повышая прочность, твердость и жидкотекучесть меди, изменяя ее температуру плавления.

В качестве дополнительных легирующих элементов используют никель, алюминий, марганец.

Виды медно-никелевых сплавов

Легированный сплав меди никелем образует большое количество твердых растворов, которые делятся на несколько групп:

- конструкционные;

- электротехнические;

- ювелирные.

Основные характеристики конструкционных медно-никелевых сплавов: высокая твердость, сопротивление стиранию, коррозионная стойкость. Вместе с никелем используют марганец, хром, алюминий, цинк и другие компоненты.

В электротехнических сплавах содержание марганца может превосходить никель. Сплавы обладают стабильным сопротивлением, высокой токопроводностью.

К декоративным относятся соединения меди и никеля, хорошо поддающиеся разным видам обработки: резанию, деформации. Они обладают высокой жидкотекучестью.

Константан

Сплав маркируется — МНМц 40-1,5. Такое обозначение говорит о том, что в нем около 40% никеля. Константан относится к электротехническим материалам. Имеет высокое омическое сопротивление и малое линейное расширение при нагреве.

Пластичный материал хорошо обрабатывается прокаткой. Из константана делают проволоку и лист для термоэлектродов, преобразователей.

Копель

Медно-никелевый сплав с высокой термической устойчивостью, маркируется МНМц 43-0,5. Дополнительный легирующий компонент — марганец. Выпускается в виде проволоки различных диаметров. Используется для изготовления компенсационных проводов и низкотемпературных преобразователей. Устойчив к воздействию кислой среды, работает в инертных газах.

Основное свойство — высокая стабильность сопротивления при изменении температур. Относится к жаростойким материалам. Устойчиво сохраняет свои характеристики при температуре до 600⁰.

Проволока

Нейзильбер

Ювелирный медный сплав с содержанием никеля 15% и цинка в пределах 20%. Никель придает сплаву белый цвет с зеленоватым или голубым отливом.

Немецкие химики изобрели сплав, как дешевый заменитель белого золота, не отличающийся от него внешне. Нейзильбер получился более твердым, устойчивым к влаге и пару. Не темнеет и не теряет своих декоративных свойств. В Европе использовался для изготовления наград и бижутерии. В настоящее время из него делаются медали, ордена, лады для гитар и хирургические инструменты.

Куниаль

Сплав выпускается в 2 вариантах и в конце маркировки имеет буквы А и Б. Оба вида сплава обладают коррозийной стойкостью. При повышенных температурах склонен к растрескиванию.

Куниаль-А легируется дополнительно алюминием, кобальтом и железом. Производится в виде прутков.

Куниали-Б — в меди растворяют только никель, содержание остальных веществ в сумме составляют не более 1%. Из материала изготавливают полосы для пружин и рессор.

Манганин

В этом сплаве кроме меди и никеля присутствует 13% марганца. Имеет красивый золотисто-красный цвет. Манганин может содержать железо. Он относится к изначально состаренным сплавам — приобретает свои механические свойства после термической обработки. Обладает электрической стабильностью при изменении температуры.

Манганин применяется в электроизмерительных приборах высокой точности, для создания эталонов.

Существует и другой состав сплава, в котором медь заменена серебром. Технические характеристики практически не отличаются. Белый Манганин значительно дороже.

Монель

Кроме меди и никеля в сплав добавляют марганец и железо. Монель назван в честь руководителя американской химической лаборатории, где разрабатывался сплав. Материал устойчив к коррозии, пластичен и прочен. Обладает высокой устойчивостью к воздействию кислот, щелочей. Маркируется — НМЖМц28-2,5-1,5.

Монель применяется при изготовлении приборов, оборудования химической, нефтяной промышленности. Используется в аппаратостроении, медицине и судостроительной промышленности для изготовления антикоррозионных деталей.

Сплав высокопластичный, легко обрабатывается в холодном и горячем состоянии. Механическая обработка возможна только на низких оборотах.

Мельхиор

Белый твердый сплав содержит меди в пределах 70–90%. Относится к ювелирным составам. Кроме никеля имеет легирующие вещества:

- 0,8% железа;

- 1% марганец.

Обладает высокой коррозионной устойчивостью в морской соде и среде газов. Температура плавления в пределах 1150–1230⁰, не зависит от соотношения составляющих.

Наиболее распространенные марки мельхиора — МНЖМц30-1-1 и МН16. Свои технические характеристики получает после отжига. Относится к группе изначально состаренных сплавов.

В прошлом веке мельхиор называли серебром для пролетариата. Внешне не отличается от серебра, но значительно тверже и дешевле его. Посуда и ложки из него также окисляются и темнеют, как из чистого серебра. Требуют постоянного ухода. Низкая стоимость материала позволяла простым рабочим купить из него посуду и выдавать ее за серебряную. Хорошо чистится простым зубным порошком и пастами без добавок.

Из мельхиора делают ложки, вилки, столовую посуду, различные украшения. Он хорошо поддается обработке, резьбе, чеканке. Из него изготавливают хирургические инструменты, монеты, медали.

Изделия из мельхиора

Марки и химический состав сплава

Сплавы изготавливаются на основе меди, в которую добавляется никель и другие составляющие, согласно ГОСТ 492-73. Обладая высокой пластичностью, материалы относятся к обрабатываемым давлением. Дополнительно легируются другими элементами:

- марганцем;

- алюминием;

- цинком;

- железом.

Наибольшее количество выпускаемых сплавов приходится на двухкомпонентные составы, которые отличаются лишь содержанием основных веществ. Это марки МН25, МН19 и МН95-5. с увеличением доли никеля повышается электросопротивление и прочность. Снижаются теплопроводность, пластичность и линейное расширение. Например, МН95-5 характеризуется хорошими механическими свойствами, легко обрабатывается давлением, не образует коррозионных трещин.

Мельхиор марки МН19 значительно превосходит МН95-5 по прочности, твердости, коррозионной устойчивости. Он не образует микротрещин при низких температурах, подвергается холодной и горячей штамповке. Температура плавления и рекристаллизации (переход в твердое состояние) у него гораздо выше.

Конструкционные составы обладают высокой коррозионной прочностью и твердостью. В качестве дополнительных легирующих веществ в них входят хром, магний, литий, кобальт. К таким сплавам относятся:

- куниали;

- нейзильбер;

- мельхиоры;

- МН95-5;

- МНЖ5-1.

Сплавы представляют собой твердые растворы никеля и других компонентов. Имеют высокую прочность, коррозионную устойчивость. Свои свойства приобретают после термической обработки.

Куниали — трехкомпонентные составы с добавлением алюминия. Обрабатываются давлением в горячем состоянии. Нейзильберы и мельхиоры устойчивы в кислой и щелочной среде, морской воде. Обрабатываются давлением в горячем и холодном состоянии. Обработка резанием допускается только на малых режимах, чтобы исключить сильный нагрев и подкаливание в зоне реза.

Электротехнические составы отличаются высокой электропроводностью, пластичностью, стабильной ЭДС. К ним можно отнести:

- МН0,6 — ТП;

- МНЖКТ5-1-0.2-0.2;

- МНМц40-1,5 — Константан;

- МНМц3-12;

- МНМц43-0,5 — Копель.

Из них изготавливают проволоку, прутки и полосу методом проката. Применяют в различных электрических приборах, сетях, термопарах и другом электрическом оборудовании.

Добавление марганца делает медно-никелевые составы пластичными, устойчивыми к низким температурам.

Производство сплава

Свойства

При растворении никеля в меди повышаются механические свойства исходных материалов:

- твердость;

- прочность;

- пластичность;

- сопротивление на разрыв и изгиб.

Сплав обладает высокой коррозионной устойчивостью в агрессивной среде и морской воде. Составы с высоким содержанием никеля, включающие в себя алюминий и магний обладают повышенной прочностью. Двухкомпонентные составы имеют стабильное значение сопротивления.

Высокие литейные качества позволяют отливать из медно-никелевых твердых растворов детали с мелкими элементами, ювелирные украшения. Никель и марганец повышают свариваемость деталей, позволяя соединять даже разные по составу материалы.

Применение

Медно-никелевые сплавы широко применяются в различных областях промышленности. Из них делают проволоку, компенсационные пружины, конденсаторные трубы, детали измерительных приборов, реле, датчиков.

Применяемые в качестве ювелирных составов, мельхиор и нейзильбер широко используют в приборостроении. Из них делают острые скальпели и другие медицинские инструменты.

Награды, корпуса часов, бижутерия и многие другие красивые и полезные мелочи отливают и штампуют из медно-никелевых сплавов. Из них делают трубопроводы, работающие в агрессивной среде, пружины, служащие в холод, детали машин и станков.

Лучший метод чистки медно-никелевых монет…Best method of cleaning coins…

Watch this video on YouTube

metalloy.ru

свойства, ГОСТ. Производство медно-никелевых сплавов. Чистка монет из медно-никелевого сплава

Медь относится к группе цветных металлов. В чистом виде она обладает высокой тепло- и электропроводностью, именно поэтому используется в основном в электротехническом производстве. Медь – очень пластичный материал, который хорошо поддается обработке давлением в холодном и в горячем состоянии.

Для повышения механических, конструкторских и эксплуатационных свойств меди используют его соединения с другими металлами. В результате процесса сплавления изменяется строение кристаллических решеток, возникают дополнительные связи между ионами и атомами. Именно это повышает прочность сплава по сравнению с чистым металлом.

Для чего медь сплавляют с никелем

При сплавлении никель выступает главным легирующим элементом. Он обладает коррозионной стойкостью, поэтому, в основном, используется для упрочнения.

При сплавлении его с медью образуются непрерывные твердые растворы. Медно-никелевый сплав приобретает ряд новых свойств:

При сплавлении его с медью образуются непрерывные твердые растворы. Медно-никелевый сплав приобретает ряд новых свойств:- повышается жаропрочность материала;

- существенно снижается температурный коэффициент электросопротивления;

- появляется высокая устойчивость к коррозии, особенно в морской воде.

Классификация

Свойства медно-никелевого сплава зависят от процентного содержания в нем никеля и других веществ. В настоящее время создано много новых специальных материалов с уникальными характеристиками.В зависимости от области применения их делят на конструкционные и электротехнические.

- Конструкционные — обладают высокими антикоррозионными и прочностными характеристиками. Изделия из них отличаются устойчивостью к агрессивным средам. Это мельхиор, нейзильбер и куниаль. Отдельное место в этом списке занимает монель, состав которого и пропорциональное соотношение элементов несколько иные.

- Электротехнические — отличаются повышенным электрическим сопротивлением и термоэлектрическими свойствами, используют их в энергетике и электротехнике. Это константан, манганин и копель.

Знание химического состава и физических характеристик позволяет определить медно-никелевый сплав в одну из групп.

Мельхиор

Содержит примерно 80% меди, около 20% никеля, а также немного марганца и железа. Подобный сплав был известен людям еще в III веке до н. э. под названием «белая медь» благодаря светло-серебристому цвету, напоминающему серебро. Это обладающий высокими антикоррозионными свойствами, а также большим запасом прочности и износостойкости медно-никелевый сплав.

Температура плавления — примерно 1170 °С. Хорошая пластичность позволяет обрабатывать изделия из него давлением. Используется в производстве конденсаторов, из него изготавливают медицинские инструменты, недорогие ювелирные украшения, столовые приборы, монеты.

Температура плавления — примерно 1170 °С. Хорошая пластичность позволяет обрабатывать изделия из него давлением. Используется в производстве конденсаторов, из него изготавливают медицинские инструменты, недорогие ювелирные украшения, столовые приборы, монеты.Нейзильбер

Этот медно-никелевый сплав с добавлением цинка, имеющий серебристый с зеленоватым оттенком цвет. В зависимости от марки может содержать до 35 % никеля и до 45 % цинка, остальное – медь. Такое солидное содержание цинка существенно удешевляет его производство. Нейзильбер обладает примерно такими же механическими свойствами, что и мельхиор. Он устойчив к коррозии, прочен, достаточно пластичен для обработки в горячем и холодном состоянии методом давления.

Иногда дополнительно легируется свинцом для более качественной механической обработки. В основном из него изготовляют детали приборов, часов, медицинских инструментов. Интересно, что благодаря дешевизне сейчас именно из него чаще, чем из мельхиора, производят ювелирные изделия, медали и ордена. Нейзильбер также используют при изготовлении финифти.

Куниаль

Состоит из медной основы, никеля — до 20 %, небольших добавок алюминия. Сплавляется при температуре 1183°С с последующей закалкой и старением, чем достигаются очень высокие показатели прочности и устойчивости к низким температурам. Подразделяется на марки А (МНА13-3) и Б(МНА 6-1,5).

Марка А обладает двумя важными характеристиками – высокой прочностью и уникальной устойчивостью к коррозии в агрессивных средах. К примеру, в морской воде он может эксплуатироваться десятилетиями. Поэтому сплав используется для изготовления деталей специального назначения (гребные винты).

Марка Б обладает пружинящими свойствами, поэтому широко используется для изготовления упругих элементов ответственного назначения. Также он очень устойчив к изломам на морозе. Из него производят конструкционные детали, работающие в условиях низких температур.

Монель

В нем содержится примерно две трети никеля и одна треть меди. Температура плавления — 1350 °С. Главное свойство этого медно-никелевого сплава – устойчивость к коррозии. Он имеет высокие показатели механических свойств – прочности и пластической деформации. Монель марки НМЖМц содержит примерно 28% меди, 3% железа, около 3% магния, небольшое количество кобальта и никель.

Такие же характеристики имеет монель-400. Он является брендом Special Metals Corporation и был запатентован в 1906 году. Поэтому другие компании-производители не могут использовать это название. Так появился еще один сплав – Nicorros. Однако эти материалы идентичны по все химическим и техническим характеристикам.Так как сплав содержит более половины никеля в процентном соотношении, его стоимость достаточно высока. Однако существует технология производства медно-никелевого сплава с использованием сырья из природных сульфидных руд с содержанием обоих элементов, без предварительного разделения на отдельные составляющие. Это позволяет значительно удешевить конечный продукт.

Монель используют для производства изделий, эксплуаьтруемых в агрессивных средах, условиях повышенной механической нагрузки. Это судостроение, химическая и нефтяная промышленность, изготовление медицинских инструментов, ответственных деталей машин и аппаратов.

Константан

Имеет белый цвет с характерным желтоватым оттеком. В состав входят: медь -59 %; никель – 39-41 %; марганец – 1-2 %. Температура плавления 1260 °С. Этот медно-никелевый сплав получил свое название благодаря основному свойству – термостабильности. Он имеет очень хорошие показатели электрического сопротивления при низком значении температурного коэффициента расширения. Сплав идет для изготовления проволоки для термопар, в производстве измерительных приборов, а также электронагревательных элементах, работающих при температурах до 400-500 градусов.

Проволока, изготовленная из константана, подвергается специальной термической обработке, в результате которой металл на поверхности образует тонкую окисную пленку. Благодаря этому изделие не нуждается в дополнительной лакировке или защитном покрытии. Константан очень пластичен. Это свойство позволяет применять его при сварке медно-никелевых сплавов.

Недостатком константана является его достаточно высокая ЭДС — около 43 мкВ. Это исключает использование проволоки и ленты из него в высокоточных измерительных приборах.

Манганин

Содержит примерно 5% никеля, 12% марганца и основу из меди. Температура плавления — 960 °С. Интересно, что манганин был изобретен американцем Эдвардом Венстоном примерно в 1888 году на основе им же изобретенного константана как специальный материал для обмоток электроизмерительных приборов. Он действительно имеет высокое удельное электрическое сопротивление, а также крайне малую ЭДС в паре с медью (не более 1 мкВ), что выгодно отличает его от константана.

Для того, чтобы снизить температурный коэффициент сопротивления, мангановую проволоку отжигают при температурах около 600 градусов в условиях вакуума, затем медленно охлаждают. Эта технология позволяет увеличить температуру, при которой материал сохраняет свои электрические свойства, до 200°С. Уже намотанную в катушки проволоку дополнительно нагревают неоднократно до 150 °С. Так достигается эффект искусственного старения, после которого изменения в кристаллической структуре металла сводятся к минимуму.

Основная область применение манганина как материала со стабильными показателями электросопротивления — изготовление разнообразных приборов высокой точности для измерения показателей электрического тока (силы тока, напряжения, мощности).

Копель

Еще один специальный сплав. Содержит медь, 43% никеля, немного железа и марганца. Температура плавления 1290 °С. Благодаря оптимальному соотношению стабильно низкого удельного сопротивления и высокой ТЭДС в паре с различными металлами сплав применяется для изготовления проволоки для термопар и электродов. Показатель ТЭДС материала возрастает пропорционально рабочей температуре:

- при 100 градусах по Цельсию — 6,95В;

- при 600 — до 49В.

Копель очень термостоек — без нарушения основных свойств выдерживает нагревание до 600 градусов и устойчив к коррозии.

Копель применяется в термопарах датчиков приборов для бесконтактного измерения температуры. В них используются термопары с максимальной ТЭДС – с хромом, медью или железом Эти элементы являются положительными электродами, а копель –отрицательным. Термопара копель-хромель используется в основном в пирометрии для постоянного контроля температурного режима в диапазоне от 200 до 600 градусов в промышленных и лабораторных установках.

Процесс плавки

При производстве медно-никелевых сплавов придерживаются сравнительно похожих технологий. Мельхиор, нейзильбер, куниаль, константан, манганин сначала плавят в индукционных печах под слоем прокаленного древесного угля. Добавление к шихте отходов допускается до 80%.

Процесс плавки начинается с меди и никеля. По мере их расплавления добавляются отходы крупным куском, потом мелкие. В последнюю очередь загружается цинк. После окончательного расплавления шихты производят раскисление марганцем и кремнием (нейзильбер), либо кремнием и марганцем (константан и мельхиор). После этого с поверхности расплава убирают весь шлак и добавляют еще древесного угля. Нагревают раскаленную массу до температуры около 1300 °С, при необходимости добавляют хлористый марганец для рафинирования.

Немного отличается технология приготовления куниалей, так как они содержат алюминий. Перед введением алюминия в расплав обязательно добавляют 0,1% марганца для раскисления. А после растворения алюминия поверхность расплава посыпают флюсом. Если этого не сделать, образуются пленки, от которых расплав становится негодным для заливки.

Химические, физические и конструкционные свойства определяют область назначения различных медно-никелевых сплавов. ГОСТ 492–73, ГОСТ 5063–73, ГОСТ 5187–70, ГОСТ 5220–78, ГОСТ 17217–79, ГОСТ 10155–75 являются основными стандартами при их производстве.

Чеканка монет

Примерно с конца позапрошлого века повсеместно начали чеканить монеты из медно-никелевого сплава.

Состав его сильно различался на разных монетных дворах. Но в основном он содержал до 30% никеля, незначительную железную примесь и медь как основу. Так как металл для обычных монет должен быть в первую очередь пластичным, ковким, износостойким и недорогим, практическим путем был определен состав монетного сплава. Впоследствии особенной популярностью для изготовления монет пользовался мельхиор.

Состав его сильно различался на разных монетных дворах. Но в основном он содержал до 30% никеля, незначительную железную примесь и медь как основу. Так как металл для обычных монет должен быть в первую очередь пластичным, ковким, износостойким и недорогим, практическим путем был определен состав монетного сплава. Впоследствии особенной популярностью для изготовления монет пользовался мельхиор.Современные российские монеты выполнены из различных сплавов. В частности, полностью из мельхиора состоят монеты, выпущенные до 2009 года. Стальные монеты номиналом одна и пять копеек и медные пятирублевые покрыты тонким слоем мельхиора. Такой материал получил название «биметалл». Так все больше снижается себестоимость изготовления металлических денег.

Сплавы меди с никелем мало подвержены окислению на воздухе. Поэтому его признаки можно встретить лишь на старых монетах, либо тех, что долгое время находились в агрессивной среде. Знатоки-кладоискатели и нумизматы применяют для очистки ценных экземпляров монет различные средства – от народных рецептов до передовых технологий.

Очистка с мыльным раствором хорошо удаляет лишь зеленоватые медные окислы. Применяют также оливковое масло, уксусную кислоту, пасту «Гойя». Нужно иметь в виду, что эти средства могут не только снять налет, но и вступить в реакцию с самим сплавом, нанеся вред монете. Наиболее эффективной, щадящей и быстрой является чистка монет из медно-никелевого сплава с помощью электролиза.

fb.ru

Никелированная медь — Энциклопедия по машиностроению XXL

Дилатометр линейный состоит из микроскопа МИР-12, на станине которого смонтировано термостатирующее устройство, изготовленное из никелированной меди с коэффициентом линейного расширения а = 10 1/°С. Внутри верхней части корпуса 1 находятся две цилиндрические, полые, соединяющиеся между собой трубки диаметром 10 мм, в которые помещены два нагревателя. [c.140]Таким способом паяются детали, преимущественно проволочные, из ковара, никеля, никелированной меди, алюминированного железа и платинита в их различных сочетаниях. [c.211]

Никелирование меди и ее сплавов Никелирование стали с подслоем меди [c.187]

При металлизации металлов (медь, латунь, бронза, платина, серебро, золото), имеющих более положительные потенциалы по сравнению с никелем, поверхность которых не обладает каталитической активностью, необходимо сместить их потенциал в отрицательную сторону для начала процесса. Последнее достигается приведением их в контакт при погружении в раствор с более отрицательным металлом (никель, железо, алюминий) или кратковременной катодной поляризацией в растворе металлизации. Потенциал электроположительного металла также можно сместить в отрицательную сторону, вводя в раствор металлизации лиганды. Например, для химического никелирования меди может быть использован раствор, содержащий хлорид аммония [136].

Большое внимание этому способу обработки воды уделяется за рубежом, особенно в Японии. В последние годы были опубликованы результаты экспериментальных исследований [38, 39], посвященных выбору материала и оптимальной формы электродов и их расположению в электролизере. Установлено, что для обезжелезивания воды в качестве анодов целесообразно применять алюминий или железо, а в качестве катодов — медь, латунь или никелированную медь. Как показали результаты исследований, при использовании электродов трубчатой или проволочной формы эффект обезжелезивания в 2 раза выше, чем при применении плоских электродов.

Химическое никелирование меди и ее сплавов [c.31]

Предел выносливости деталей, покрытых никелем и прошедших отпуск при температуре 400° С, снижается на 30—45%, а износостойкость их повышается в 2—3 раза. Химическое упрочнение никелем применяется для деталей топливной аппаратуры, силуминовых корпусов гидравлических насосов, золотников и поршней гидравлических агрегатов из дуралюмина Д1. Химическое никелирование рекомендуется использовать для защиты изделий, работающих в условиях среднего и повышенного коррозионного воздействия, вместо многослойных гальванических покрытий никель — хром и медь — никель — хром. Химический способ применяют при покрытии никелем керамики, пластмассы и других диэлектриков для создания металлической проводящей поверхности, а также для деталей из алюминия и его сплавов, титана и керамики, чтобы получить возможность паять их мягкими припоями.

ПСр 72, ПСр 62 — для пайки меди с никелированным вольфрамом.

Хромирование. Хромирование может быть декоративное, антикоррозионное и износостойкое. Если хромирование применяют для защиты от коррозии, то стальные детали предварительно подвергают меднению и никелированию, например, слоем меди толщиной 0,03—0,04 мм, никеля толщиной 0,015—0,020 мм и хрома толщиной 0,001—0,0015 мм. Подслои также необходимы, если детали работают на износ в коррозионных средах. [c.289]

В качестве защитно-декоративного покрытия для деталей, изготовляемых из меди и медных сплавов, рекомендуется никелирование или покрытие никель -г хром.

В отличие от химического никелирования, катодным никелированием получают покрытие средней твердости, которое защищает соединения от газовой коррозии при температуре до 800 °С. Однако катодное никелирование характеризуется крайне неравномерным нанесением покрытия. Хотя стоимость химического никелирования почти в 3 раза выше стоимости катодного, его целесообразно применять для резьбовых соединений, работающих в коррозионной среде и при высокой температуре, а также взамен многослойных покрытий (никель — хром, медь — никель — хром и др.) [13]. [c.347]

Химическое никелирование. Используют при наращивании равномерных по толщине покрытий на деталях из стали, меди, латуни, никеля и алюминия.

Для пайки молибдена применяют припои системы золото—никель, обеспечивающие получение надежных паяных соединений в массовом производстве из-за дефицитности золотые припои применяют редко. Для пайки, например, меди с молибденом используют припой пер 72 или чистое серебро. Для улучшения растекаемости серебряных припоев молибден покрывают никелем и медью. Толщина никелевого слоя не должна быть больше 3 мкм, медного — 3—4 мкм при большей толщине возможно отслаивание покрытия. Дли улучшения сцепления никелевого покрытия с молибденом производят термическую обработку в вакууме при 950—1000 °С. Кроме того, детали из молибдена перед никелированием отжигают в вакууме при 950—1000 С с выдержкой 10—15 мин.

Никелирование применяют для защиты деталей от коррозии и придания им декоративного вида. Никелем покрывают в основном детали из стали, меди и ее сплавов. [c.201]

Другой пример приводится (10) для послойного покрытия железных образцов. Эти образцы сначала покрывались никелем г. ванне никелирования, а потом покрывались медью в ванне меднения. [c.121]

Пайка меди с никелированным вольфрамом Пайка титана и титановых сплавов с нержавеющей сталью Пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями [c.235]

Примечание. Припои предназначены для пайки меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз, а также ковара со сталью, стали с медью и ее сплавами, меди с никелированным вольфрамом, нержавеющей сталью и жаропрочной сталью.

Ингибитор корро.чии стали (в том числе хромированной и никелированной), белой жести, стали в контакте с медью и алюминием в воде и нейтральных водных растворах солей [33, 51]. [c.104]

Никелевое покрытие может защитить сталь от коррозии, если оно сплошное, не содержит пор и механических повреждений. Обычно никелирование осуществляется с предварительным нанесением на поверхность стальных изделий слоя меди и лишь в некоторых случаях (никелирование хирургических инструмен-10 147

Неудовлетворительные никелевые покрытия образуются на катоде и вследствие других причин, например, из-за наличия в электролите для никелирования примесей свинца, меди, цинка, железа, органических соединений. Примеси свинца, меди и цинка вызывают изменение внешнего вида никелевого покрытия оно становится темным, полосатым. Наличие в ванне органических примесей вызывает на отдельных участках катода сильный блеск, хрупкость покрытия и склонность его к отслаиванию. Наличие примесей железа в растворе является причиной растрескивания или хрупкости никелевых покрытий. [c.148]

ЛИЙ, в том числе хромированных и никелированных, без подслоя меди приведены ниже

Химическое никелирование меди и ее сплавов Для кикели рования меди и ее сплавов рекомендуют щелочной раствор применяемый для химического никелирования стали (см табл 9 н 10) Корректирование осуществляют кониектрированными растворами соли ннкеля и гипофосфита а также добавлением аммиака [c.29]

I—тантал (0,1) + тантал (0.1) г—тантал (О, I) +молибден (0,1) Я—алюмннвро-ванное железо (0.2) + платинит (0 0,5) 4—никелированная медь (0 I) + алюминированный никель (0,2) 5—алюминированный никель (0,2) -Н алюминированный никель (0.2) 6 —алюминированный никель (0,2) + никель (0 0.8) 7—алюминированное железо (0,2) + алюминированное железо (0.2) в—никель (0 0,6) + платинит (00,5) Р—алюминированный никель (0,2) никель (0,2) /О—молибден (0.1) + + молибден (0,1) // — никель (0,2) + платинит (0 0,6) 72—никелированная медь (0 1) -Н никель (0,1 X 0,1) /5—никель (51 0.5) + никель (0,2) М—никель (0,1)-Ьни-келнрованная медь (0 0.6) /5—никель (0.2) + никель (0,2).

Покрытия, формированные в растворах 1, 4, 6, 7, характеризуются хорошими антикоррозионными свойствами. Раствор 2 особенно пригоден для никелирования меди и ее сплавов [136, с. 773]. В растворе 3 в течение почти всего времени эксплуатации сохраняется стабильная скорость осаждения покрытия (8—12 мкм/ч), что позволяет использовать его для размерного никелирования при обработке деталей с жесткими допусками на размеры (143]. В раствор 5 помимо указанных компонентов вводят добавку 0,09 г/л Т12804, а в раствор 7— 10—15 г/л Н3ВО3. Получаемые в нем покрытия содержат 3—5 % В, хорошо поддаются пайке.

Для уменьшения стапени разложения масла в процессе работы внутренние детали насосов следует выполнять из никелированной меди или алюминия. [c.287]

При наличии медной прослойки или при непосредственном никелировании меди реактив Уокера образует в местах пор коричневые пятна необходимо лишь увеличить содержание Na l в реактиве до 5%. Таким образом, если железо покрыто медью и никелем, то сквозные поры будут фиксироваться синими пятнами, а поры никелевого покрытия — коричневыми пятнами. Однако, как уже было указано выше, реакцию красной кровяной соли с медью в порах никелевого покрытия нельзя считать удовлетворительной ни по степени чувствительности,

В качестве восстановителя для процесса химического никелирования применяется почти исключительно гипофосфит натрия (реже кальция, калия, амтАония), Следует отметить, что восстановление иона никеля гипофосфитам происходит на поверхности только некоторых металлов железа, никеля, кобальта, алюминия, палладия. При никелировании меди,и ее сплавов необходим хотя бы кратковременный контакт, с более электроотрицательным металлом (железом, алюминием). Кадмий, цинк, свинец, висмут, сурьму покрыть никелем до сих пор не удалось. [c.57]

Процесс химического кобальтирования более чувствителен к примесям, чем процесс химического никелирования малые количества ионов роданида и циана (концентрация О 01 г/л) полностью прекра щают процесс восстановления металла на поверхности В присутствии солей кадмия скорость осаждения кобальта замедляется Некоторое снижение скорости процесса наблюдалось при введении в раствор солей хлористого цинка магния или железа (концентрация 1 г/л) При наличии ионов палладия в растворе происходит сильное раз ложение гипофосфита сопровождающееся выделением метал та в виде порошка и непроизводительным расходом восстановителя В присутствии сернокислой меди (О 1 г/л) и хлористого аммония (1 О г/л) вид покрытия не меняется, и скорость восстановления кобвльта не изменяется [c.56]

В присутствии ионов никеля не наблюдается самопроизвольного отслаивания меди, что имеет место при меднении на падкой поверхности в растворе, не содержащем ионов никеля Присутствие ионов никеля даже на шероховатой поверхности повышает сцепление с поверхностью примерно в 1,5 раза В некоторых работах отмечено, что при рН 13 положительное влияние ионов никеля на адгезию покрытия с неметаллической основой значительно ослабевает, а при меднении гладкой поверхности наблюдаются вздутия осадка Химическое меднение осущесталяется после подготовительных операций обезжиривания травления сенсактивирования промывки (см хими ческое никелирование диэлектриков) [c.76]

Композиционные покрытия никель—двуокись циркония, никель—двуокись церия, медь—окись алюминия получены методом химического восстановления из суспензий, в которых дисперсионной средой являются щелочные растворы химического никелирования или меднения, а дисперсной фазой — один из вышеуказанных окислов. Изучены условия образования и ряд физико-механических свойств покрытий. Показано, что введение окисных добавок в растворы химической металлизации изменяет скорость осаждения покрытий и приводит к сдвигу стационарного потенциала. Лит, — 3 назв., ил. — 2. [c.258]

Более перспективным методом получения алюминиевых композиционных материалов, упрочненных углеродными волокнами, является, очевидно, предварительная металлизация тем или иным способом углеродных волокон (никелирование, меднение, серебрение) и последующая пропитка покрытых волокон алюминиевым сплавом. Пропитка может осуществляться либо методом вакуумного всасывания, либо автоклавным методом, либо прессованием в слоях между фольгой из алюминиевого сплава при температуре образования жидкого расплава. Последний из перечисленных методов описан Линьоном [169]. Волокна типа графил предварительно покрывались слоем меди, содержащим 4% кобальта. Толщина покрытия составляла от 0,5 до 1,0 мкм, температура горячего прессования —600° С. Прочность на растяжение образцов, содержащих 30 об. % волокон, составила 50 кгс/мм . [c.181]

В независимо выполненных работах [29, 58] были моделированы процессы зарастания частиц электролитическими покрытиями никеля и меди с помощью особо сконструирова нных коромысел, фиксирующих перемещение частицы при электрокристаллизации. Никелирование проводилось из сульфатного электролита, а меднение из сульфатного и п-ирофосфатного электролитов, причем исследовалось и влияние предложенного ранее [12] стимулятора образования КЭП — аллилтиомоче-вины. Модель частицы—корундовая игла или острие из стекла или фторопласта. [c.79]

Никель сернокислый технический (сульфат никеля, купорос никелевый) NiSOi- ТНаО (ГОСТ 2665—44). Кристаллы различной величины изумрудно-зеленого цвета. Никель сернокислый содержит не менее 20,6% никеля и кобальта в сумме. По содержанию примесей (меди, свинца, цинка, железа, хлора и марганца) подразделяют на 3 марки НС-1 —для изготовления твердых сплавов НС-2 — для производства аккумуляторов НС-3 — для никелирования. Упаковывают в плотные деревянные бочки. Никель сернокислый — реактив поставляют по ГОСТу 4465—61. [c.288]

При пайке мягкими припоями деталей из меди, латуни, бронзы, а также никелированных, оцинкованных и серебреных нашел широкое применение некоррозионный флюс марки ЛТИ-120. В состав этого флюса входят следующие составляющие (в %) [c.274]

Защитное действие хромата циклогексиламина проверено на образцах и изделиях, представляющих собой сочетания черных и цветных металлов частично луженом сером чугуне, стали со свинцовистой бронзой, оцинкованной стали, никелированной стали и алюминиевомарганцевой бронзы с баббитом, меди и латуни как в чистом виде, так и с металлическими и лакокрасочными покрытиями. [c.102]

Образцы из стали 40, латуни, бронзы, меди М-3, чугуна 18—36, дюралюминия, магниево-алюминие- вого сплава МЛ-5, алюминиевых сплавов Завернуты в ингибированную бумагу и помещены в полиэтиленовые мешки На неотапливаемом складе 3 года При хранении образцов в условиях неотапливаемого склада ХЦА оказывает защитное действие на сталь 40, сталь 40 в сочетании с медью и латунью Л-62 сталь 50, никелированную с латунью Л-62 сталь 50 латунь дюралюминий Д-16 бронзу. Магниевоалюминиевый сплав не защищает [c.103]

Электролиты для электрообезжиривания с одновременным меднением стальных деталей. В некоторых случаях, в частности при обезжиривании перед последующим гальваническим меднением или никелированием, целесообразно осадить подслой меди на сталь непосредственно при обезжиривании. Для этого в состав растворов вводятся соответствующие медные соли. Кроме того, по характеру осаждающейся меди можно судить о качестве (полноте) очистки, что в некоторых случаях необходимо. [c.173]

Никелирование черное — электролитическое нанесение на поверхность металличес1сих изделий слоя никеля черного цвета. Такое покрытие используют как с защитно-декоративной целью, так и для уменьшения коэффициента отражения света. Оно нашло применение в оптической промышленности и в некоторых отраслях машиностроения. У черного никеля низкие показатели коррозионной стойкости, пластичности и прочности сцепления с поверхностью. Поэтому применяют предварительное оловянирование или осаждение матового никеля. Если применить предварительное цинкование, а затем осадить черный никель, то покрытия приобретают такую же коррозионную стойкость, как если бы они были покрыты только цинком. Часто черный никель наносят на изделия из меди или латуни. [c.271]

mash-xxl.info

Покрытия, коррозия медь-никелевые — Справочник химика 21

В гальваностегии медные покрытия применяются для защиты стальных изделий от цементации, для повышения электропроводности стали (биметаллические проводники), а также в качестве промежуточного слоя на изделиях из стали, цинка и цинковых и алюминиевых сплавов перед нанесением никелевого, хромового, серебряного и других видов покрытий для лучшего сцепления или повышения защитной способности этих покрытий. Для защиты от коррозии стали и цинковых сплавов в атмосферных условиях медные покрытия небольшой толщины (10—20 мкм) непригодны, так как в порах покрытия разрушение основного металла будет ускоряться за счет образования и действия гальванических элементов. Кроме того, медь легко окисляется на воздухе, особенно при нагревании. [c.396]В практике широко развито никелирование железа с промежуточным подслоем меди. Иногда применяют комбинированное покрытие никель—медь из меднокислой ванны — никель. Лишь в некоторых случаях необходимо покрывать железо никелем без подслоев меди (например, таким способом никелируют хирургический инструмент, клише и стереотипы для полиграфического производства с целью получения повышенной поверхностной твердости). Для защиты никелевых покрытий от механических повреждений и сохранения декоративного вида на более длительный срок поверх никеля электролитически осаждают тонкий слой (1—1,5 мк) хрома. Для защиты от коррозии в атмосферных условиях суммарная толщина комбинированного покрытия при никелировании должна составлять 25—-30 мк, а для изделий, работающих в жестких условиях, 45 мк. Толщина наружного слоя никеля должна быть не менее 12—15 мк. [c.172]

Никелевое Медь и ее сплавы П Декоративная отделка деталей, придание повышенной отража тельной способности с одновре менной защитой от коррозии Покрытия легко полируются, со временем тускнеют. Цвет покрытий серебристо-белый с желтоватым оттенком [c.918]

Никелевые покрытия в основном получают электроосаждением. Металл наносят или непосредственно на сталь или иногда на промежуточное медное покрытие. Подслой меди нужен, чтобы облегчить полировку никелируемой поверхности (медь мягче стали). Это позволяет также уменьшить толщину никелевого слоя (никель дороже меди), необходимую для обеспечения минимальной пористости. Правда, в промышленной атмосфере слишком тонкие никелевые покрытия, нанесенные на медь, могут корродировать быстрее покрытий непосредственно на стали, в основном из-за того, что продукты коррозии меди, образующиеся в порах никелевого покрытия, усиливают агрессивное воздействие на никель [3]. Но такая ситуация не обязательно возникает в других атмосферах. [c.233]

Наиболее широкое применение в гальванотехнике получил процесс никелирования. Никелем покрывают изделия из стали и цветных металлов (медь и ее сплавы) для защиты их от коррозии, декоративной отделки поверхности, повышения сопротивления механическому износу и ряда специальных целей. Широкому применению никелевого покрытия способствовали высокая его антикоррозионная стойкость в атмосфере, в растворах щелочей и некоторых органических кислот, что в значительной степени обусловлено сильно выраженной способностью никеля к пассивированию в этих средах. [c.404]

Движение жидкостей или газов может вызвать повреждение защитной пленки на отдельных участках и, таким образом, способствовать образованию анодных участков, где будет происходить усиленная коррозия (например, струйная коррозия меди и ее сплавов, погруженных в движущуюся воду), или даже являться причиной механического повреждения самого металла (как при кавитационной эрозии). В любом случае может происходить преждевременное повреждение покрытия, вызывающее коррозию основного слоя с последующей потерей защитных слоев или даже полным отслаиванием покрытия с большой площади изделия, так как коррозия приводит к повреждению покрытия, за счет чего увеличивается турбулентность в движущейся среде. Выбором соответствующего покрытия (например, никеля или никелевых сплавов) или изменением геометрической формы изделия можно уменьшить воздействие эрозии. [c.131]

Во фреоновых конденсаторах применение медных труб в сочетании со стальными решетками, имеющими защитное покрытие слоем меди или латуни, уменьшает опасность коррозии. С этой же целью в морских конденсаторах применяют трубки из никелевых сплавов или морской латуни (70% меди, 29 цинка, 1% олова). Однако и в этом случае возможность других отложений и в первую очередь водяного камня со стороны воды остается. Поэтому освобождение от загрязнений для фреоновых конденсаторов является не менее важной задачей, чем для аммиачных. [c.117]

Сопоставление результатов опытов дает основание считать, что наибольший эффект торможения коррозии нержавеющих сталей в серной кислоте получался от катодного замедлителя — висмута. Коррозия никелевого сплава замедлялась сильнее, чем в других случаях, при покрытии его медью. [c.214]

Как уже отмечалось, никелевое покрытие может защитить сталь от коррозии при условии отсутствия пор. Для уменьшения пористости на стали осаждают сначала слой меди, а затем уже слой никеля. В некоторых случаях наносят трехслойное покрытие никель—медь—никель, не требующее применения медного цианидного электролита. [c.181]

В последние годы стали широко применять для защитно-декоративных целей микропористое хромирование [29]. Микропористое хромовое покрытие осуществляется путем осаждения между блестящим никелем и хромом специального промежуточного слоя никеля, содержащего токонепроводящие микрочастицы. При электролитическом покрытии такого слоя хромом из стандартных электролитов хромирования на микрочастицах хром

www.chem21.info

7.1. Сплавы меди и никеля. Материалы для ювелирных изделий

7.1. Сплавы меди и никеля

Медь и никель неограниченно растворимы как в жидком, так и в твердом состоянии. Диаграмма состояния Си – Ni показана на рис. 7.1. Структура всех двойных медно-нике-левых сплавов – твердый раствор этих элементов. Кристаллическая решетка – гранецентрированная кубическая.

Для художественных изделий применяются коррозионно-стойкие медно-никелевые сплавы: мельхиор, нейзильбер.

Рис. 7.1. Диаграмма состояния Си – Ni.

Мельхиоры

Мельхиоры – цветные сплавы меди и никеля, содержащие от 18 до 30 % Ni. Они отличаются высокой прочностью, хорошо обрабатываются механически, имеют высокую коррозионную стойкость. В табл. 7.1 приведен химический состав мельхиоров, используемых для изготовления художественных изделий.

Кроме никеля в некоторые марки мельхиоров вводят железо, марганец, хром. Легирование мельхиора железом и марганцем позволяет повышать коррозионную стойкость сплава. Наибольшее распространение получил мельхиор марки МН19 с пониженным по сравнению с остальными содержанием никеля, так как никель – дефицитный и достаточно дорогой металл.

Таблица 7.1

Химический состав мельхиоров

Сплавы МН19, МНЗО, МНЖМцЗО-1-1 однофазны по структуре, поскольку железо и марганец до 1 % растворимы в мельхиоре. Эти сплавы хорошо деформируются как в холодном, так и в горячем состоянии. По коррозионной стойкости превосходят нержавеющую сталь. Для улучшения внешнего вида изделий из мельхиора их покрывают тонким слоем серебра.

Легирование мельхиора хромом приводит к расслоению твердого раствора по синодальному типу на два твердых раствора с одинаковой кристаллической решеткой, один из которых – ?’ – обогащен медью, а другой – ?” – никелем. Это позволяет значительно упрочнять сплавы системы Си – Ni – Сr. Так, если для сплава МНЗО (Си + 30 % Ni) временное сопротивление составляет 130–350 МПа, для сплава МНХЗО-З (Си + 30 % Ni + 2,8 % Сr) его значение возрастает до 600 МПа при относительном удлинении 30 % (охлаждение на воздухе с Т = 900 °C). Сплавы системы Си – Ni – Сr технологичны, хорошо свариваются, обладают лучшей коррозионной стойкостью в морской воде, чем сплавы Си + 30 % Ni и Си +30 % Ni +1 % Fe. Усталостная прочность их на 40 % выше, чем у сплава Си + 30 % Ni.

Однако никель является дефицитным материалом. Технические потребности заставляют вести поиск новых сплавов, не уступающих по коррозионной стойкости мельхиорам.

НейзильберыНейзильберы – сплавы системы Си – Ni – Zn с содержанием никеля от 5 до 35 % и цинка от 13 до 45 %.

В системе Си – Ni – Zn имеется обширная область твердых растворов. Сплавы с малым и средним содержанием цинка имеют однофазную структуру ?-твердого раствора.

Нейзильберы отличаются красивым серебристым цветом, не окисляются на воздухе, устойчивы в растворах солей и органических кислот. В дословном переводе с немецкого языка Neusilber – «новое серебро». Наиболее распространенным представителем нейзильберов является сплав МНЦ15-20 (Си + 15 % Ni + 20 % Zn). Этот сплав широко используется в приборостроении, для изготовления технической посуды и медицинских инструментов, а также деталей часов (как коррозионно-стойкий и неферромагнитный материал). Сплав МНЦС16-29-1,8 (Си + 16 % Ni + 29 % Zn + 1,8 % Pb) дает чистую поверхность при обработке резанием.

Для улучшения механических свойств нейзильберов, широко применяемых в центробежном литье при изготовлении ювелирных изделий, необходимо вводить добавки с учетом раскислительной способности, позволяющие уменьшить содержание оксида меди и повысить пластичность, а также прочностные свойства нейзильбера.

Кроме того, ряд добавок, например Al, Sn, V и др., улучшает коррозионную стойкость отливок.

С увеличением содержания никеля твердость и прочность сплавов повышаются. Нейзильбер и мельхиор хорошо деформируются, упрочняются деформационным наклепом. Введение алюминия в сплавы делает их дисперсионно-твердеющими (сплавы МНAl3-3, МНАб-1,5), повышается также коррозионная стойкость. Свинцовистый нейзильбер обладает хорошими упругими свойствами, хорошо обрабатывается резанием. Температура полного отжига мельхиора МН19 и нейзильбера МНЦ15-20 составляет 600–780 °C.

Для уменьшения остаточных напряжений достаточен отжиг при температуре 250–300 °C.

В ювелирном деле нейзильбер используется для изготовления булавок, посеребренных столовых приборов, игл различных форм и др.

Куниали (алюмоникелевые бронзы)Куниали (алюмоникелевые бронзы) – сплавы тройной системы Си – Ni – Al, алюминий растворяется в меди до 8 %. С понижением температуры растворимость его резко уменьшается, поэтому сплавы меди с алюминием можно подвергать упрочняющей термообработке: закалке и старению.

Сплавы под закалку нагревают до 900—1000 °C, охлаждение – в воде. Старение проводится при 500–600 °C. Упрочнение при старении происходит за счет выделения дисперсных фаз NiAl и NiAl2.

В промышленности применяют в основном кун и ал ь А (МНAl3-3) и куниаль Б (МНА6-1,5). (Встречаются также обозначения БрНAl3-3 и БрНАб-1,5 соответственно.) У куниали А при комнатной температуре временное сопротивление 630–640 МПа при относительном удлинении 5—10 %.

Нагартовка между закалкой и старением еще сильнее повышает прочностные свойства куниалей. Так, после закалки при 900 °C, последующей холодной деформации на 25 % и старения при 550 °C в течение 2–3 ч временное сопротивление достигает 800–900 МПа при относительном удлинении 5—10 %. Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Никелирование меди дома — Другие методы обработки

Добрый день, уважаемые форумчане!

Решил освоить никелирование в домашних условиях. Прочитал статьи в интернете и наткнулся на такой способ, представленный ниже.

Взято с http://vashdom.on.ufanet.ru/MainFiles/Makeitself/Workmetal/Workmetal20.htm

«Деталь зачищают, полируют. Обезжиривают в растворе. Водный раствор для обезжиривания меди и медных сплавов (в граммах на литр): тринатрийфосфат—100; жидкое стекло—10—20. Обезжиривание в растворе комнатной температуры длится 40—60 мин. При нагревании раствора до 75—85°С процесс значительно ускоряется.

В эмалированную посуду наливают 10 %-ный раствор хлористого цинка («паяльной кислоты») и к нему добавляют сернокислый никель до тех пор, пока раствор не станет густо зеленого цвета. Полученный раствор нагревают до кипения и опускают в него деталь. В кипящем растворе деталь должна находиться 1—2 ч, затем ее переносят в меловую воду (50—75 г мела на литр воды) и слегка протирают ветошью. Далее деталь промывают и протирают ветошью насухо.

Для повторного применения раствор может храниться в течение 6 мес. в плотно закупоренной посуде.

Химическое никелирование алюминия почти не отличается от химического никелирования стали, за исключением того, что декапирование алюминия производят погружением детали на 2—3 мин в 50 %-ный раствор азотной кислоты.

По описанию способ не сложный, больших трудозатрат нет. Но как-то всё слишком просто, что бы казаться реальностью… Или всё гениальное просто?) Кто-то использовал данный метод никелирования? Работоспособен ли он?

Еще возник вопрос в токсичности данного способа. Кипеть будет 1 час на кухне, это будет пагубно для здоровья? Лучше на открытом воздухе и на выносной плите? Или не всё так критично?

Как можно покрыть никелем или подобным составом для придания белого блеска латунь, помимо гальванической обработки латуни и последующего никелирования.

Буду признателен за помощь в решении данного вопроса!

С уважением,

Дмитрий

www.chipmaker.ru

Медно-никелевые провода. Достоинства и технология производства :: Элемаг

Медно-никелевые термостойкие провода были созданы в результате научного исследования, ставящего цель получить проводник с очень высокой электропроводимостью из доступных металлов и с не сложной технологией производства.

Технология производства

Для получения сверхпроводника на медный провод в вакууме по всему периметру наносят токопроводящий слой, состоящий из сплава никеля и меди, с диффузией в поверхностный слой проволоки-основы. Снаружи наносится защитный слой металла. После чего полученный провод проходит отжиг в вакууме в течение 30 — 180 мин при 850-950oС. Для создания медно-никелевого провода применяется чистые (99,99) медь и никель.

Эффект повышенной проводимости образуется в состоящем из двух металлов слое сплава, который представляет собой тонкостенную токопроводящую трубку-прослойку. Благодаря диффузионному взаимодействию слоев металла, примыкающих к трубке прослойке с обеих сторон, поверхность получается почти идеальной.

Нанесение слоев провода происходит в вакуумном оборудовании для исключения окисления проводящего слоя. Следовательно длина зависит от возможностей вакуумного оборудования.

Чертеж медно-никелевого проводника.

1 – медная или никелевая проволока основа

2 – токопроводящий слой из сплава меди и никеля. Толщина слоя делается достаточной для обеспечения неразрывности слоя

3 – защитный слой. Толщина выбирается достаточной для обеспечения защиты от механических воздействий

Расчет удельного сопротивления медно-никелевого провода

Высокая электропроводимость у меди и алюминия, а также у золота и серебра. В других металлах электропроводность существенно ниже.

Таблица удельного электрического сопротивления металлов

|

Металл |

ρ, Ом·мм²/м |

|---|---|

|

Серебро |

0,015…0,0162 |

|

Медь |

0,01724…0,018 |

|

Золото |

0,023 |

|

Алюминий |

0,0262…0,0295 |

|

Иридий |

0,0474 |

|

Молибден |

0,054 |

|

Вольфрам |

0,053…0,055 |

|

Цинк |

0,059 |

|

Никель |

0,087 |

|

Железо |

0,098 |

|

Платина |

0,107 |

|

Олово |

0,12 |

|

Свинец |

0,217…0,227 |

|

Титан |

0,5562…0,7837 |

|

Висмут |

1,2 |

Удельное сопротивление данных металлов для нужд современной электротехники является очень высоким, для развития техники необходимо получение проводников с электропроводностью в десятки раз больше.

Электрическое сопротивление медно-никелевого проводника зависит от чистоты меди и никеля, входящих в его состав.

Если медь и никель чистые (от 99,99 и выше), то электрическое сопротивление медно-никелевого провода снижается в 14 раз.

В интервале значений чистоты материалов от 99,99 и выше электрическое сопротивление Электрическое сопротивление медно-никелевого проводника расчитывается по формуле:

ρ= ρo exp(-α(R)V),

где ρ – сопротивление проводника мкОм*м,

ρo — удельное сопротивление меди 0,017241 мкОм*м

α (R) — физическая константа, которая зависит от квалитета поверхности, на которую наносится сплав.Если проволока-основа обработана по 14 классу чистоты α (R) =1,65*102;

V — содержание в материале примесей в %, от 0,01 и ниже.

Проводник с поверхностью подготовленной по 14 классу обработки, с диаметром основы в 1,0 мм и толщине нанесенного в вакууме токопроводящего слоя (50% меди и никеля) глубиной 10-6 мм рт. ст. и толщине защитного слоя глубиной 10-6 мм рт. ст., 10 мкм, с чистотой материалов 99,99, имеет сопротивление

ρ =0,00123 мкОм,

Это в 14 раз ниже сопротивления проводника из меди.

Достоинства медно-никелевой проволоки

- Высокая электропроводимость

- Любой диаметр проволоки

- Дешевизна материалов

- Провод любой длины

elemag-tpk.ru