Оборудование для производства керамической плитки: технология и печать на плитке

Керамическая плитка применяется людьми с незапамятных времен. Благодаря внешнему многообразию и отличным качествам этого материала, его массово используют в ваннах, туалетах, на кухнях. Благодаря такой популярности, правильно налаженное производство керамической плитки будет очень выгодным.

Компоненты для создания керамической плитки

В качестве сырья при изготовлении керамической плитки применяются разнообразные смеси определенных компонентов, таких как:

- глинистые материалы, придающие свойство пластичности, за счет которой становится возможной формовка заготовок изделия;

- кварцевой песок, основной наполнительный материал смеси, создающий каркас керамической плитки;

- карбонатные материалы, состоящие некоторого числа полевых шпатов, придающие необходимую вязкость и плотную структуру при обжиге.

Технология получения шихтовой смеси для изготовления керамической плитки включает в себя несколько этапов, позволяющих получить однородный материал, требуемой фракции и влажности.

Несмотря на методику изготовления керамического изделия, технология получения шихтовой смеси включает 3 последовательные операции: измельчение, перемешивание и увлажнение.

Измельчение порошка выполняется по двум методикам: сухое измельчение компонентов с дальнейшим добавлением воды и влажный способ, при котором исходные компоненты измельчаются в воде, а затем подвергаются сушки методом распыления. Метод измельчения в первую очередь зависит от массы и геометрических размеров изделия.

Технология производства керамической плитки

Существуют три основных способа производства керамической плитки.

Первой методикой является полусухое прессование порошков влажностью до 7%. Этот способ является основным.

Второй, по своей распространенности, считается технология литья из шликера. В этом случае используется раствор глинистой суспензии влажностью от 30 до 35%.

Последний способ производства строительной керамики на предприятиях, это пластическое формирование из масс, обладающих влажностью от 15 до 20%.

Основными этапами производства керамических изделий являются:

- специальная обработка глинистого материала с добавками минеральных веществ;

- получение изделия определенной формы;

- термическая обработка, заключающаяся в обжиге изделия до необходимого состояния, зависящего от области применения.

Как изготавливается тротуарная плитка? Узнайте об этом в материале технология производства тротуарной плитки.

Всё об изготовлении ключей здесь.

На большинстве современных заводов применяются поточно-конвейерные линии, состоящие из большого числа оборудования, являющегося отдельным узлом в общей технологии. Большая часть керамической плитки, а точнее около 95% от общего числа, получают прессованием шихтовой массы, влажностью от 5 до 7 %. На этапе формировки, еще не обожженная плитка, приобретает необходимые плотность и прочность.

Достаточно важным этапом производства является сушка изделия. На этом этапе необходимо максимально избежать появления возможных деформаций, трещин и других дефектов. Как правило, сушка производится горячим воздухом. Химическая инертность, и эксплуатационные свойства керамической плитки достигаются на этапе обжига. В основном, обжиг осуществляется в специальных печах проходного типа и непрерывного действия. Температура этого вида термообработки, для керамической плитки, может достигать 1250 градусов.

Приспособления для изготовления керамической плитки

Бетономешалки, с помощью встроенных в них лопастей осуществляют перемешивание исходных компонентов. Перед выбором бетономешалки необходимо произвести расчет производительности, требуемой в конкретном случае производства.

Формирование плитки осуществляется посредством вибростанка. В нем происходит прессование смеси в специальных формах. После формовки изделия помещаются в печь для удаления лишней влаги. Лучшим вариантом будет сушка потоками горячего воздуха.

В нем происходит прессование смеси в специальных формах. После формовки изделия помещаются в печь для удаления лишней влаги. Лучшим вариантом будет сушка потоками горячего воздуха.

Другой тип печей, применяемых в производстве керамических изделий, это туннельные печи для обжига. Температура нагрева в таких печах достигает 1250 градусов.

Не менее важным оборудованием является камера для нанесения рисунка. Выбор устройство зависит в первую очередь от финансовых возможностей.

Оборудование для печати на керамической плитке

Для нанесения рисунка на керамическую плитку применяются УФ-принтеры. Печать на такой поверхности требует заправки специальными чернилами с высокими адгезионными свойствами и глазурными красками. После выполнения графического изображения выполняется полимеризация УФ-лампой. Принтеры для нанесения рисунка на керамику бывают струйные и лазерные.

При производстве небольших партий применяют струйные керамические принтеры. В основном с их помощью наносят черно-белые изображения.

Коммерциализация получения керамической плитки

В отличие от крупных производств, малый бизнес в этой сфере имеет некоторые большие преимущества. Главным является широкий ассортимент выпускаемых изделий, который, маловероятно может предложить крупный изготовитель. Важным достоинством небольшого производства плитки считается возможность изготовления высококачественной продукции по низкой стоимости. При этом технология изготовления керамической плитки может быть освоена достаточно быстро.

Благоприятным для предпринимателей, специализирующихся в производстве изделий из керамики, стало снижение курса валюты, повлекшее за собой повышение стоимости зарубежной продукции. Минимальное число приспособлений для выпуска керамической плитки обойдется вам в 10 000 долларов. Сюда входит устройство для перемешивания, вибростанок, печное оборудование для сушки, камеру для нанесения рисунка и глазирования, а также специальные приспособления для формовки.

Сюда входит устройство для перемешивания, вибростанок, печное оборудование для сушки, камеру для нанесения рисунка и глазирования, а также специальные приспособления для формовки.

Для производства специфической кафельной плитки понадобятся дополнительные оборудование и приспособления. Так же, не стоит забывать о трафаретах для нанесения рисунков, стоимость которых составляет около 600 долларов.

Туалетная бумага необходимый элемент нашего быта. А какое оборудование для производства туалетной бумаги используется?

Здесь Вы узнаете всё об инструментах и оборудовании, которое используется в стоматологии.

Подробная информация о процессе производства одноразовой посуды на странице http://buisiness-oborudovanie.com/dlya-pet/oborudovanie-dlya-proizvodstva-odnorazovoj-posudi/.

Главным конкурентным преимуществом является качество изделия, зависящее в первую очередь от исходных материалов для приготовления шихтовой смеси. Поэтому, понадобятся качественный гранитный отсев и пластификаторы. Например, для выпуска кафельной плитки, покрывающей площадь в 5 000 квадратных метров, стоимость исходных материалов составит около 12 000 долларов. Для организации производства такого числа кафельных изделий потребуется наличие четверых рабочих.

Например, для выпуска кафельной плитки, покрывающей площадь в 5 000 квадратных метров, стоимость исходных материалов составит около 12 000 долларов. Для организации производства такого числа кафельных изделий потребуется наличие четверых рабочих.

Необходимо привлечь к выполнению работ специалиста, для контроля и корректировки технологии производства. В качестве помещения подойдет склад, площадью 100 квадратных метров.

В итоге, суммировав все затраты, получим:

— одноразовые затраты в 30 000 долларов;

— ежемесячные расходы на производство около 18 000 долларов.

Средняя цена при реализации одного квадратного метра плитки равняется 7 долларам. При объеме 5 000 квадратных метров ежемесячный доход составит 35 000 долларов.

Модели современного оборудования

В настоящее время на рынке строительной техники предлагается множество различных видов устройств для изготовления керамической плитки. Принтеры марки Canon для цветной печати на керамической плитке создают изображение по топографической схеме CMYK. Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

Среди вибростендов популярностью пользуется саратовское оборудование «Марс». Они имеют сравнительно небольшие габариты и высокую производительность, при этом, цена на них существенно меньше, чем на зарубежные аналоги.

Широкий выбор бетономешалок предлагает Златоустский завод бетоносмесительного оборудования. Для организации небольшого или среднего производства подойдут мини-РБУ, производительностью от 10 до 50 кубических метров в час. Единственным их недостатком можно считать отсутствие автоматического режима работы.

Видео про изготовление керамической плитки

Republished by Blog Post Promoter

Мощный оборудование для производства керамической плитки по низким ценам

Плитка становится все более популярной в современном строительстве, что повышает спрос на нее. оборудование для производства керамической плитки. С соответствующим. оборудование для производства керамической плитки, вы можете производить различные типы плитки для полов, кухонь, туалетов и любых других подходящих мест. Независимо от типа плитки, которую вы хотите для своего дома или бизнеса, перемещайтесь по Alibaba.com и открывайте для себя удивительные вещи. оборудование для производства керамической плитки, чтобы помочь вам их создать.

оборудование для производства керамической плитки. С соответствующим. оборудование для производства керамической плитки, вы можете производить различные типы плитки для полов, кухонь, туалетов и любых других подходящих мест. Независимо от типа плитки, которую вы хотите для своего дома или бизнеса, перемещайтесь по Alibaba.com и открывайте для себя удивительные вещи. оборудование для производства керамической плитки, чтобы помочь вам их создать.

Эти. оборудование для производства керамической плитки изготовлены из прочных материалов, что делает их очень прочными. Они устойчивы к вибрациям и другим механическим воздействиям, предотвращая поломку. Инновационный дизайн делает. оборудование для производства керамической плитки быстро и эффективно, создавая множество высококачественных плиток за короткие промежутки времени. В результате расширение. оборудование для производства керамической плитки экономит ваше время и увеличивает вашу производительность. Они идеально подходят для всех строительных работ, требующих производства плитки.

Они идеально подходят для всех строительных работ, требующих производства плитки.

При навигации по Alibaba.com вы найдете новейшие технологии, включенные в. оборудование для производства керамической плитки, чтобы снизить потребление энергии при сохранении высокой эффективности. Следовательно. оборудование для производства керамической плитки дает вам возможность сэкономить за счет предложений и скидок на качественные товары. Они доступны в разных моделях и изготавливаются в соответствии с потребностями разных пользователей. Поэтому вы гарантированно найдете. оборудование для производства керамической плитки в соответствии с вашими требованиями.

На Alibaba.com вы найдете широкий спектр. оборудование для производства керамической плитки, подходящие для любого размера бюджета. Внимательно оцените их, выбрав подходящий именно вам. Какой бы тип вы ни выбрали; Вы уверены, что получите лучшее качество в своей категории._3-5.jpg) Определить. оборудование для производства керамической плитки, которые могут удовлетворить все ваши потребности и быть полезными.

Определить. оборудование для производства керамической плитки, которые могут удовлетворить все ваши потребности и быть полезными.

Оборудование для производства керамической плитки

Технология производства

Краткой описание технологии производства керамической плитки, состоящей из пяти этапов.

Производство керамической плитки представлено следующими процессами:

- приготовление смеси;

- формовка смеси;

- сушка изделия;

- нанесение рисунка и глазури;

- обжиг изделия.

Поэтапное изготовление кафеля.

- Приготовление смеси. Различают мокрую и сухую технологию смешивания. В данном случае рассматривается первый вариант. Компоненты, среди которых глина, кварцевый песок и полевой шпат, смешиваются, измельчаются и увлажняются до получения нужной консистенции.

- Формовка.

В России она традиционно производится путем прессования, однако на отдельных европейских заводах используется технология экструзии и последующей резки плитки в соответствии с нужной формой. В процессе прессования смесь сдавливается и приобретает нужную плотность.

В России она традиционно производится путем прессования, однако на отдельных европейских заводах используется технология экструзии и последующей резки плитки в соответствии с нужной формой. В процессе прессования смесь сдавливается и приобретает нужную плотность. - Сушка изделий. Излишки влаги устраняются в печи при низких температурах. На данном этапе особенно важно контролировать качество технологического процесса и отсутствие трещин на изделиях.

- На четвертом этапе по всей поверхности керамической плитки наносятся рисунок и глазурь. Глазурь, которую наносят в специальном боксе, состоит из смеси песка, каолинов, красителей и фриттов.

- Обжиг керамики. В туннельных печах изделия продвигаются по внутреннему транспортеру, предварительно нагреваются, а затем обжигаются при температуре от 1250-1350 градусов. Это придает изделию высокую прочность. При технологии двойного обжига изделие обжигают до глазурования и после нанесения глазури.

Рекомендуемое оборудование

Печь туннельная Rohde HWE1000S

- Максимальная температура: 1320 градусов

- Габариты внутренние (шир/гл/выс): 850 х 1200 х 1000 мм

- Габариты внешние (шир/гл/выс): 1450 х 1800 х 2000 мм

- Мощность: 70 кВт

- Вес: 1200 кг

Камера для нанесения глазури Rohde СК-66

- Внутренние габариты (шир./глуб./выс.): 666 х 512 х 750 мм

- Внешние габариты (шир./глуб./выс.): 786 х794 х 1696 мм

- Электропитание: 230 V

- Вес: 16 кг

- Вентилятор: 330 Вт, 1540 куб.м/ч.

Станок для резки камня Nuova Battipav elite-80

- Длина реза: 800 мм

- Глубина реза: 110 мм

- Макс.

диаметр круга: 350 мм

диаметр круга: 350 мм - Посад. диаметр круга: 25.4 мм

- Допустимый угол реза: 45 градусов

- Скорость вращения диска: 2800 об/мин.

- Размер рабочего стола: 520 x 437 мм.

Экструдер Rohde TS-20 380V

- Производительность: 600 кг/ч

- Внешние размеры: 540 х 1100 х 1070

- Мощность: 1,5 кВ

- Электропитание: 230 для 1-фазной, 380 для 3-фазной

- Вес: 135 кг

Вибропресс Мастек-Метеор

- Производительность: 18 кв.м/ч

- Размеры установки, без подъемника (дл./шир./выс.): 2000*2200*2500 мм

- Масса установки: 1 500 кг

- Высота формуемых изделий: 50 х 240

- Установленная мощность: 7,5 кВт/ч

- Емкость приемного бункера: 0,5 куб.м

Растворосмеситель Патриот РПД-150/220В

- Производительность: 10 замесов/час

- Объем загрузки: 100 л

- Время одного замеса: 2 мин.

- Мощность двигателя: 1,5 кВт

- Напряжение: 220В/50 Гц

- Длина: 1300 мм

- Ширина без рычага: 700 мм

- Высота: 1000 мм

- Вес: 160 кг

Оборудование для производства кафельной плитки. Технология изготовления керамической плитки в России.

Кафельная плитка, как один из наиболее востребованных строительных материалов, всегда пользовалась спросом. Люди не перестают строиться, производить ремонт квартир даже во время кризиса. И если крупные производители, специализирующиеся на изготовлении кафельной плитки для новостроек, сегодня «страдают» в первую очередь, то ориентировавшись на обеспечение кафельной плиткой отдельных квартир, Вы всегда останетесь в «плюсе».

Производство кафельной плитки

Если задуматься над тем, что всегда востребовано в ремонте, да и в строительстве тоже, ответ приходит сам собой – конечно же, плитка. Причём плитка кафельная. Люди строят жильё постоянно и ремонтируют его тоже. Даже, когда в стране беспорядки, волнения, кризис — ремонты продолжаются. Во время кризиса промышленные гиганты по производству плитки замирают, маленькие предприятия живут и получают свою маленькую прибыль, потому что ориентированы они не на масштабное строительство, а на жилища отдельных граждан.

Причём плитка кафельная. Люди строят жильё постоянно и ремонтируют его тоже. Даже, когда в стране беспорядки, волнения, кризис — ремонты продолжаются. Во время кризиса промышленные гиганты по производству плитки замирают, маленькие предприятия живут и получают свою маленькую прибыль, потому что ориентированы они не на масштабное строительство, а на жилища отдельных граждан.

Малый бизнес по изготовлению плитки всегда имеет обширный ассортимент товара, в то время как заводские производители ограничены однотипными объектами. Предприниматель, изготавливающий кафельную плитку, всегда может изготовить продукцию отличного качества и выставить её на рынок по более низкой, чем у конкурентов цене. Для создания такого предприятия вам потребуется около десяти тысяч долларов. На что будут истрачены эти средства? В первую очередь оборудование:

— Бетономешалка.

— Станок вибрационный.

— Сушильная камера, где напыляется глазурь и наносится рисунок.

— плиточные формы.

— печка для сушки с температурой не менее 200 градусов.

Всё это можно купить в разных местах, отдельно, но лучше покупать полным комплектом – так получится дешевле. Если вы планируете выпускать нестандартные изделия, то потребуется дополнительное оборудование, а следовательно и дополнительные расходы.

Многофункциональная камера для распыления обойдётся вам в три тысячи долларов. Комплект трафаретов из 200 штук, которые необходимы для напыления различных рисунков стоят примерно шестьсот долларов. Безусловно, есть и другое современное оборудование для производства плитки, но для начала такого комплекта вполне достаточно.

Если вы намерены выпускать действительно качественную продукцию, то материалы, сырьё для неё должны быть качественные. Необходимо покупать цемент высокой марки, гранитный материал, разнообразные красители, глазурь и пластификаторы. Для изготовления 5000 квадратных метров плитки вы будете вынуждены тратить на сырьё около двенадцати тысяч долларов. Вам понадобится четыре рабочих места: для работы на бетономешалке – два человека, для работы на вибрационном столе – 1 человек и для сушильной работы и упаковки ещё 1 человек. Для контроля качества продукции потребуется мастер.

Для контроля качества продукции потребуется мастер.

Для изготовления плитки подойдёт любое помещение, имеющее крышу: сарай, бывший склад, хранилище и т. д. Его площадь должна быть не менее 100 квадратных метров.

Теперь можно посчитать все необходимые затраты для производства плитки:

— закупка оборудования – десять тысяч долларов.

— закупка красителей и сырья – двенадцать тысяч долларов.

— заработная плата рабочим – 3 тысячи долларов.

— аренда склада одесса – 6 тысяч долларов в месяц.

— организация процесса – 1500 тысяч долларов.

Таким образом, ваши разовые затраты составят ориентировочно тридцать тысяч долларов, каждый месяц– 18 тысяч долларов. Если считать, что квадратный метр кафельной плитки будет реализован по цене 7 долларов, то при выпуске 5000 квадратных метров, доход составит 35 тысяч долларов.

Но, к сожалению, не всё так безоблачно, как видится из расчётов. Дело всё в том, что плитка – товар, быстро реагирующий на изменения в моде и подверженный влиянию сезонных колебаний. Например, зимой плитка почти не востребована. Заготавливать её в большом количестве не имеет смысла, потому что в новом сезоне она может стать не модной. Самый «горячий сезон» для реализации кафеля – весна – лето.

Например, зимой плитка почти не востребована. Заготавливать её в большом количестве не имеет смысла, потому что в новом сезоне она может стать не модной. Самый «горячий сезон» для реализации кафеля – весна – лето.

Как организовать реализацию продукции с максимальным эффектом? Необходимо наладить контакт с бригадами ремонтников, заявить о своём существовании на различных строительных выставках, использовать все возможные виды рекламы, включая интернет, дать рекламу во все возможные печатные издания, которые размещают рекламу.

Новая технология производства керамической плитки

Пока в России керамическую плитку изготавливают из глины, в развитых странах практикуют технологию производства из совершенно нового материала.

Традиционно, керамические изделия изготавливаются из сырья, требующего обжига при высоких температурах и энергоемких технологических операций. К примеру, производство керамической плитки из глины требует температуры обжига около 1200 °С. Керамические изделия могут быть также произведены с использованием метода стекловарки, который требует температур от 1500 °C и выше.

Новая технология, разработанная лабораторией Haun Labs, потенциально может снизить расход энергии стандартного метода изготовления керамических изделий путем замены традиционного сырья на переработанный стеклобой. Исследование показало, что продукция, произведенная с помощью нового метода, менее чувствительна к загрязняющим веществам в стекле, и может быть изготовлена из зеленого или цветного стекла.

При 100% замене, температуру обжига удается снизить почти на 37%. Это приводит к значительному снижению затрат на энергию и к значительному увеличению частоты переработки. К тому же, новый метод решает химические и производственные проблемы, присущие традиционному сырью и традиционному способу производства.

Преимущества нового метода

• Процесс агломерации переработанного стекла снижает потребление энергии во время обжига на 37% для изделий из глины и на 50% для изделий из плавленого стекла

• Сырье может состоять на 100% из стеклобоя

• Не требует воды или глины для производства

• Устраняет необходимость в дорогой и энергоемкой стадии распылительной сушки, нужной для производства порошка для полусухого прессования плитки

• Требует только одну стадию обжига благодаря свойствам стеклянного порошка

Линия по производству керамической плитки

Особенности:

1. Проведение контрактных переговоров при закупке оборудования

Проведение контрактных переговоров при закупке оборудования

2. Организация перевозки линии одной партией

3. Таможенное оформление «одним кодом»

4. Перевозка негабаритных грузов и их аккумулирование с линейными контейнерами

5. Сертификация производственного оборудования

6. Рекламационная работа с поставщиком

На подготовительном этапе организации поставки линии по производству керамической плитки специалисты компании «Интерсолюшен» провели переговоры с поставщиком с целью возможности привлечения пост-импортного финансирования в данной сделке. Для обеспечения безопасности клиента в сделке было принято решение использовать аккредитивную форму расчетов за оборудование. Путем переговоров удалось также добиться от поставщика предоставления коммерческой отсрочки на 365 дней, что существенно уменьшило финансовую нагрузку на клиента в период производства, транспортировки и запуска оборудования.

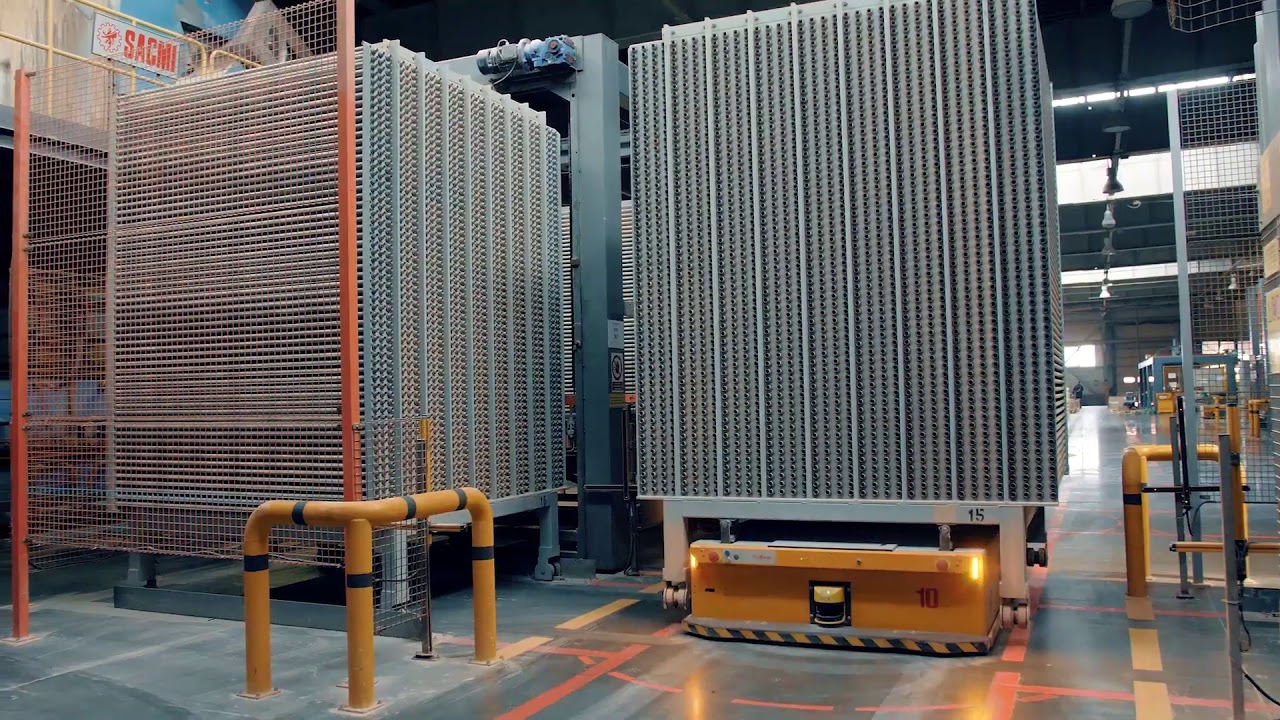

Линия по производству керамической плитки поставлялась двумя партиями: пресса с аксессуарами (негабаритный груз) и все остальное оборудование (упаковано в 40 контейнеров). Транспортировка негабаритного груза из Италии была организована по следующему маршруту: на низкорамных траках до порта в г. Любек и далее на пароме в Санкт-Петербург. В порту было произведено таможенное оформление, и далее негабаритный груз перемещался, будучи выпущенным в свободное обращение.

Транспортировка негабаритного груза из Италии была организована по следующему маршруту: на низкорамных траках до порта в г. Любек и далее на пароме в Санкт-Петербург. В порту было произведено таможенное оформление, и далее негабаритный груз перемещался, будучи выпущенным в свободное обращение.

Контейнера были аккумулированы Европейском порту и прибыли в порт СПБ на одном судне, что позволило произвести оформление всей партии товаров одной Грузовой Таможенной Декларацией (ГТД) без предоставления Классификационного решения. Все оборудование было расторможено одним кодом.

При монтаже оборудования на производстве клиента были выявлены недостатки оборудования и несоответствие некоторых его участков заявленным техническим характеристикам. Специалисты компании «Интерсолюшен» провели переговоры с поставщиком, итогом которых было возмещение предусмотренных контрактом санкций Поставщиком Покупателю (клиенту).

АТЕМ — один из лидеров керамической отрасли Украины

Не смотря на свою молодость, компания «АТЕМ» уже успела занять место лидера на украинском рынке строительных материалов и упаковочных изделий как по уровню качества производимой продукции, так и по эффективности инновационных решений.

Группа «АТЕМ» вышла на рынок керамической плитки в 2003 году.

Уже со второго полугодия 2009г. «АТЕМ» вышел на первую строчку (по объему производства) в национальном рейтинге производителей керамической плитки.

На сегодняшний день производственные мощности Группы составляют 20 млн.кв.м. керамической плитки в год, среди которой: керамогранит, плитка для стен и пола, бордюры, декоры, объемный фриз.

Керамический бизнес Группы «АТЕМ» включает:

* добычу сырья – карьеры

* производство – завод ООО «АТЕМ» (г.Киев)

* дистрибуцию – ООО «Меркурий» (г.Киев), ЧАО «ТК «Барвинок» (г.Харьков)

* фирменную торговлю – шоу-румы (Киев, Харьков)

Завод ООО «АТЕМ» – флагманское предприятие Группы – является одним из самых современных и высокотехнологичных производителей керамической плитки в Восточной Европе, а также ведущим производителем и инновационным лидером украинского рынка керамической плитки.

Технологический партнер «АТЕМ» – ведущий производитель оборудования для производства керамической плитки SACMI (Имола, Италия).

Благодаря самым современным инновационным технологиям, продукция «АТЕМ» является символом качества керамической плитки на рынке Украины.

Универсальное оборудование «АТЕМ» позволяет производить широкий ассортимент продукции, создает возможности быть настолько гибким, насколько этого диктуют условия современного бизнеса и предпочтения потребителей.

Широкий и сбалансированный ассортимент «АТЕМ» позволяет максимально удовлетворить потребности покупателей:

* необычные, современные, успешные дизайны коллекций

* широкий ценовой диапазон предложения

* разнообразие форматов, наличие больших форматов, малых форматов

* разнообразие цветов и фактур

* наличие греса, греса большого формата, полированного греса

* разнообразная декорка

Автомат сериографического декорирования

Для нанесения рисунка на облицовочных плитках, плитках для настилки полов и других плоских керамических, гипсовых изделиях с размерами от 150 х 150мм до 400 х 400мм.

Характеристики:

Размер: 150 х 150 мм (400 х 400 мм)

Производительность:

номинальная: 60 кв.м/ч (162 кв.м/ч)

максимальная: 95 кв.м/ч (216 кв.м/ч)

Потребляемая мощность: 0,55 кв.м/ч (0,55 кв.м/ч)

Линия сериографического декорирования керамической плитки

Линия сериографического декорирования керамической плитки

Характеристики:

Производительность, кв.м/год 250000

Размеры плитки, мм 150х150 (300х300)

Установленная, мощность, кВт 16

Напряжение трехфазной питающей сети, В 220/380

Станки для производства плитки

Сегодня невозможно представить себе интерьер любого современного жилища без керамической плитки. Её производство – это огромная индустрия с многомиллиардными оборотами, гарантией которых, является постоянный, не снижающийся спрос.

История керамической плитки насчитывает несколько тысячелетий. Первые её образцы были обнаружены при раскопках в Междуречье, на территории современного Ирака и относятся ко второму тысячелетию до нашей эры.

Сегодня технология производства керамической плитки мало изменилась. По-прежнему в качестве сырья используется смесь глины, кварцевого песка и полевого шпата. Вначале ингредиенты тщательно измельчаются и затем подвергаются формовке, либо методом прессования, либо – экструзии.

В первом случае готовое изделие получается под воздействием на раствор высокого давления.

Экструзивный метод предполагает изготовление изделий из тестообразной массы, прошедшей через специальное отверстие – экструдер, которое обеспечивает керамической плитке заданные размеры.

В первом случае, при больших затратах гарантируется лучшее качество. Второй метод проще и дешевле.

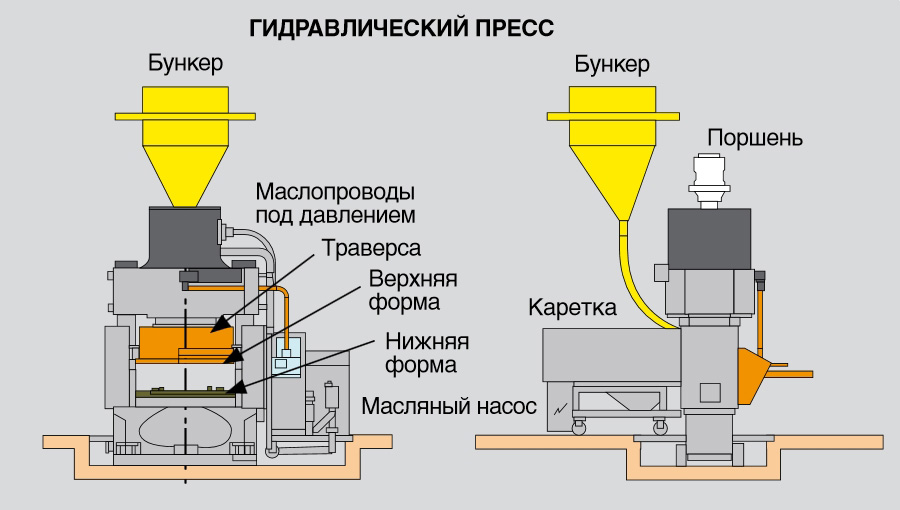

Механизм прессования станка для изготовления керамической плитки представляет собой цилиндр с поршнем, объединённым с траверсой. Прессование производится по мере подачи масла в верхнюю полость цилиндра, а подъём поршня – при подаче масла в нижнюю кольцевую полость.

Для каждого вида плитки имеется соответствующая пресс-форма. Плита и укреплённые штемпели крепятся к опорной плите механизма выталкивания, выполненного в виде вертикального гидроцилиндра, расположенного в проёме нижней траверсы. Шток гидроцилиндра, связанный с подвижными штемпелями, выталкивает плитки при подаче масла в нижнюю часть цилиндра.

Плита и укреплённые штемпели крепятся к опорной плите механизма выталкивания, выполненного в виде вертикального гидроцилиндра, расположенного в проёме нижней траверсы. Шток гидроцилиндра, связанный с подвижными штемпелями, выталкивает плитки при подаче масла в нижнюю часть цилиндра.

Порошкообразная масса непрерывно подаётся в бункер и оттуда – в засыпную каретку, которая, двигаясь, сталкивает на конвейер уже готовые плитки и одновременно засыпает пресс-формы. Масса, засыпанная в них, подвергается двухступенчатому прессованию, во время которого из неё удаляется воздух. Давление от поршня через бабку передаётся на матрицу стола. При этом стол опускается, происходит сжатие пружин, на которые он опирается, в результате чего происходит прессование порошка.

По окончании цикла, стол под воздействием сжатых пружин возвращается в исходное положение вместе с прессующей бабкой. Одновременно механизм выталкивания выдавливает готовую плитку, а засыпная каретка сталкивает её со стола. Тут же происходит засыпка пресс-формы порошком.

Чтобы начать свой бизнес по производству керамических изделий, вам необходимо приобрести станок для производства плитки, смонтировать его и начать работу.

Кафельная плитка, как один из наиболее востребованных строительных материалов, всегда пользовалась спросом. Люди не перестают строиться, производить ремонт кухни или квартир полностью даже во время кризиса. И если крупные производители, специализирующиеся на изготовлении кафельной плитки для новостроек, сегодня «страдают» в первую очередь, то ориентировавшись на обеспечение кафельной плиткой отдельных квартир, Вы всегда останетесь в «плюсе».

Для закупки минимального набора оборудования по изготовлению плитки потребуется около $10 тыс. За эту сумму Вы получите: бетономешалку, вибростанок, формы под плитку, камера для напыления рисунков, глазури и полупромышленная печь для сушки продукции при температуре 200 градусов. Оборудование для производства кафельной плитки можно приобрести как в комплекте, так и по отдельности, что получится немного дешевле.

Однако, чтобы изготавливать не стандартную плитку, а нечто эксклюзивное, уникальное, необходимо обзавестись дополнительными приспособлениями. Многофункциональная модернизированная напылительная камера обойдется в сумму от $3 тыс. Для нанесения различных рисунков, также потребуется набор трафаретов. Приблизительная стоимость комплекта из 200 шт. трафаретов – около 600$.

Возможно приобретение и многих других приспособлений, позволяющих сделать плитку, например, самосветящейся, однако и стандартного набора будет достаточно для производства как настенной так и напольной плитки.

Производство керамической плитки в России.

ОАО «Нефрит-Керамика»

ОАО «Нефрит-Керамика» — современное производство керамической плитки и декоративных элементов с устоявшимися традициями и богатым опытом, хорошо известное на рынке строительных материалов. В течении многих лет предприятие уверенно входит в пятёрку лидеров среди российских производителей керамической плитки.

В настоящее время объём плитки керамической для внутренней облицовки стен, изготавливаемый ОАО «Нефрит-Керамика» составляет более 10% от всего производства российской керамической плитки для внутренней облицовки стен.

Объем выпускаемых предприятием сопутствующих декоративных элементов составляет более 5 миллионов штук в год.

Продукция ОАО «Нефрит-Керамика» — это российская керамическая плитка, декоративные элементы, характеризующиеся высоким качеством, разнообразием дизайнов, направленностью на удовлетворение запросов всех сегментов рынка. Основу производства составляют комплекты плиток, бордюров и декоров, рассчитанные на средний класс потребителей, доступные большей части населения Российской Федерации. Изготовление плитки осуществляется на новейшем оборудовании известных мировых производителей, облицовочной керамической плитки в соответствии ГОСТ 6141-91, напольной керамической плитки в соответствии с ГОСТ 6787-2001. Особое внимание уделяется качеству поступающей в продажу продукции, что достигается специальными мероприятиями.

Изготовление плитки: мероприятия по контролю качества

постоянный контроль параметров заводской лабораторией и АСУ ТП,

налаженная работа отдела технического контроля,

удобная и надёжная упаковка.

Производственные мощности введены в строй в 1987 году. Керамический завод ОАО «Нефрит-Керамика» строился с использованием передовых технологий: автоматическая система управления технологическими процессами, гидрозагрузка шаровых мельниц, двухъярусные роликовые утильные печи, что позволило предприятию сразу занять лидирующие позиции на рынке российских производителей керамической плитки.

Начиная с 1990 года и по настоящее время ОАО «Нефрит-Керамика», постоянно проводит реконструкции и обновление производственного оборудования.

Производство керамической плитки: модернизация

все устаревшие конвейерные линии заменены конвейерными линиями, изготовленными ведущими итальянскими производителями — «SITI», «SYSTEM», «SACMI». В настоящее время производство керамической плитки осуществляется на трех конвейерных линиях, потенциал которых дает заводу возможность выпускать 8,3 млн. кв.м плитки в год.

создан участок по производству декоративных изделий,

произведена полная замена прессового оборудования,

аппаратная база АСУ ТП адаптирована под современные требования управления технологическим процессом, гарантирующие высокое качество производства облицовочной плитки,

создан участок подготовки и внедрения собственных дизайнов,

Ориентируясь на удовлетворение запросов покупателей, предприятие значительно расширило ассортимент производимой продукции. В настоящее время производством выпускается свыше 40 коллекций облицовочной плитки классов «Элит», «Премиум», «Эконом» размерами 200×200, 200×300, 250×330, 200×400, 250×400, 310×500 мм, напольная плитка размером 330×330 мм. Каждая коллекция представлена в нескольких цветовых решениях.

В настоящее время производством выпускается свыше 40 коллекций облицовочной плитки классов «Элит», «Премиум», «Эконом» размерами 200×200, 200×300, 250×330, 200×400, 250×400, 310×500 мм, напольная плитка размером 330×330 мм. Каждая коллекция представлена в нескольких цветовых решениях.

Одной из составляющих успешной деятельности и развития ОАО «Нефрит-Керамика» является профессиональный коллектив сотрудников, имеющих богатый опыт работы в керамической отрасли. Одновременно с этим, во все сферы деятельности организации приходят новые, молодые работники, чья энергия незаменима для динамичного развития любого предприятия.

Работать с продукцией ОАО «Нефрит-Керамика» удобно в связи с наличием широкой дилерской сети, охватывающей все регионы России, а также страны ближнего зарубежья. Мы ценим наших постоянных партнёров, создаём для них благоприятные условия, а результатом сотрудничества является непрерывное укрепление на рынке наших совместных позиций. Для постоянных дилеров действует бонусная программа, направленная на поощрение стабильных партнёрских отношений.

Ориентация на полное удовлетворение потребностей покупателей и постоянное совершенствование в области качества производства плитки позволило ОАО «Нефрит-Керамика» стать лауреатом Премии качества Правительства Ленинградской области, лауреатом и дипломантом Всероссийских конкурсов: «1000 лучших товаров России 20-го века», «100 лучших товаров России», «Лучшая строительная организация, предприятие строительных материалов», «Трудовая Слава России» и других конкурсов федерального и областного значения.

Технология изготовления кафеля и плитки

Кафельная плитка изготавливается из сочетания самых разнообразных материалов: кварцевого песка, глинистой смеси, карбонатных и фелдшпатовых составов. Каждый материал несет свою собственную функцию в производстве кафеля: кварц отвечает за сохранение размеров после сушки, глина – за эластичность смеси, а фелдшпатовые и карбонатные структуры – за ее вязкость.

Для изготовления различных типов керамической плитки используются разные компоненты: для глянцевой — преимущественно фритты, для матовой необходимо добавление окислов металлов, красящих пигментов и т. д.

д.

Первый этап изготовления плитки заключается в смешивании прессовального порошка и массы для производства экструдированной керамической плитки. Формовочная смесь изготавливается двумя способами.

Первый способ заключается в замешивании смеси в центрифуге с добавлением воды. Затем превращенная в суспензию смесь распыляется горячим воздухом, тем самым выпаривая большую часть влаги.

При использовании второго способа на этапе измельчения вода в смесь не добавляется, а значит не нужно и выпаривание, затрачивающее достаточно большое количество энергии. Вода в таком случае добавляется позже.

На следующем этапе керамической плитке придается форма и фактура – для этого сырье прессуется под определенным давлением – как правило, от двухсот пятидесяти до четырехсот пятидесяти килограмм на квадратный сантиметр. Получившийся кафель просушивается с помощью горячего воздуха – на данном этапе из нее удаляется вода, которая требовалась для осуществления формовки.

На последнем этапе изготовления пути различных типов керамической плитки расходятся: глазурованная плитка покрывается глазурью, а неглазурованная сразу же отправляется на обжиг. Кафель равномерно покрывается глазурью, затем подвергается плавлению и охлаждается. Далее, практически готовая плитка, подвергается обжигу в специальных печах. Обжиг может быть как однократным, так и двойным – в этом случае обжиг производится перед нанесением глазури и после ее нанесения. Без обжига получить качественный кафель невозможно, ведь именно он придает плитке все ее свойства.

Кафель равномерно покрывается глазурью, затем подвергается плавлению и охлаждается. Далее, практически готовая плитка, подвергается обжигу в специальных печах. Обжиг может быть как однократным, так и двойным – в этом случае обжиг производится перед нанесением глазури и после ее нанесения. Без обжига получить качественный кафель невозможно, ведь именно он придает плитке все ее свойства.

После обжига керамическая плитка сортируется по качеству, качественную плитку распределяют по сортам и упаковывают, а некачественную отбраковывают.

Оборудование для производства керамической плитки

Начиная со второй половины 2014 года отрасль по производству строительной керамики и соответствующего оборудования в Китае стала переживать некоторый спад, вызванный неблагоприятной ситуацией на внутреннем рынке. Многие производители керамики не только не осмеливались увеличивать производство, но даже стали выборочно закрывать производственные линии. На это тут же отреагировали китайские предприятия по производству оборудования для керамической плитки и стали изыскивать способы расширить свое присутствие на зарубежных рынках. После участия в Международной выставке технологий и оборудования для керамической промышленности в сентябре 2014 года (Италия, Римини) китайские производители оборудования посетили офисы своих европейских партнеров, чтобы предоставить им техническую поддержку и выяснить новые требования к соответствующему обслуживанию.

Многие производители керамики не только не осмеливались увеличивать производство, но даже стали выборочно закрывать производственные линии. На это тут же отреагировали китайские предприятия по производству оборудования для керамической плитки и стали изыскивать способы расширить свое присутствие на зарубежных рынках. После участия в Международной выставке технологий и оборудования для керамической промышленности в сентябре 2014 года (Италия, Римини) китайские производители оборудования посетили офисы своих европейских партнеров, чтобы предоставить им техническую поддержку и выяснить новые требования к соответствующему обслуживанию.

Как известно, для открытия завода по производству плитки необходимо закупить следующее оборудование: печь, смеситель, мельницу, транспортеры, сушилку, прессы и т.д. Китайские производители могут предоставить все необходимое оборудование, но особенно они известны своими прессами. Ранее они успешно перенимали и заимствовали итальянские и другие технологии, выкупали (а порой, что тут скрывать, просто копировали) клише и пресс-формы прошлогодных коллекций, выпуская более дешевую, чем у конкурентов, плитку, а теперь они являются полноправными участниками рынка оборудования для производства плитки и могут предоставить заказчику различные виды прессов, позволяющие выпускать плитку различного дизайна и формата.

На сегодняшний день подавляющая доля на рынке Китая принадлежит прессам «Keda» и «Henglitai». От них стараются не отставать «Haiyuan» (пров. Фуцзянь), «Wuling» (пров. Хунань), «Qingji» (Таншань пров. Хэбэй), «Taoji» (Цзиндэчжэнь пров. Цзянси). Вместимость рынка прессов и другого оборудования для керамического производства в Китае довольно ограничена, поэтому производители стали активно продвигать оборудование, выпускаемое под собственными марками, на экспорт. Нужно сказать, что китайские прессы первыми завоевали признание рынка.

Подъем отечественных производителей прессов для керамической плитки позволил в значительной степени ослабить зависимость от импортного оборудования. В результате снижения продаж импортных прессов в Китае на китайском рынке осталось лишь несколько проверенных временем марок, в том числе итальянская «Sacmi».

Основными экспортерами прессов и другого оборудования для производства керамической плитки являются «Keda Clean Energy», «Henglitai», «Haiyuan», «Guangdong Jebsen Machinery» и «Lida Machinery». В основном они нацелены на азиатский рынок, однако одновременно с этим стараются «охватить» и другие регионы. Так, например, «Keda Clean Energy» экспортирует оборудование в Юго-Восточную Азию, Южную Азию, Америку, Африку, Западную Азию и Средний Восток; «Henglitai» поставляет оборудование в Индию, Вьетнам, Иран и Индонезию.

В основном они нацелены на азиатский рынок, однако одновременно с этим стараются «охватить» и другие регионы. Так, например, «Keda Clean Energy» экспортирует оборудование в Юго-Восточную Азию, Южную Азию, Америку, Африку, Западную Азию и Средний Восток; «Henglitai» поставляет оборудование в Индию, Вьетнам, Иран и Индонезию.

Как говорит генеральный директор «Henglitai» Ян Сюэсянь, если раньше все китайские производители буквально боготворили технологии и оборудование «Sacmi», то сейчас как самим производителям оборудования, так и их европейским парнерам ясно, что китайское керамическое оборудование сделало огромный шаг вперед и уже приблизилось к передовому мировому уровню. На данный момент конкуренция на международном рынке прессов в основном происходит между итальянской компанией «Sacmi» и китайской «Henglitai». Когда в 2008 году «Henglitai» вышла на рынок со своими прессами, «Sacmi» снизила цены на свою продукцию, чтобы не растерять клиентов; в ответ на «Henglitai» скорректировала свою рыночную стратегию и по результатам 2010 года обогнала «Sacmi». В 2012 году «Sacmi» представила новые виды прессов и вновь одержала верх, однако «Henglitai» также не стояла на месте и в 2014 году вновь лидировала по результатам продаж.

В 2012 году «Sacmi» представила новые виды прессов и вновь одержала верх, однако «Henglitai» также не стояла на месте и в 2014 году вновь лидировала по результатам продаж.

Появление начиная с 2007–2008 гг. на мировом рынке китайского оборудования для керамической плитки не только изменило соотношение сил среди производителей, но и поменяло предпочтения покупателей. Например, если раньше индийские компании предпочитали закупать бывшее в употреблении оборудование, произведенное в Европе, то теперь по мере упрочения надежности, повышения эффективности и увеличения срока эксплуатации китайского оборудования многие стали проявлять интерес к китайским маркам. В 2013–2014 годах многие китайские компании отметили значительный рост продаж своего оборудования за рубежом, что, безусловно, говорит о признании и доверии со стороны иностранных парнеров.

Было бы неправильно думать, что китайское оборудование для производства плитки завоевывает популярность только за счет ценового преимущества. Оптимальное соотношение цены и качества и отличное обслуживание стали «козырной картой» китайских предприятий, позволившей им выйти в первые ряды мировых производителей. По словам Ян Сюэсяня, главное, на что обращают внимание зарубежные партнеры при покупке оборудования, это крупномасштабное производство, надежная работа и технические характеристики оборудования, а также соотношение цена–качество. Понимая это, китайцы постоянно внедряют инновационные разработки, предлагают новые модели оборудования и улучшают эксплуатационные характеристики, чтобы максимально соответствовать запросам широкого круга клиентов. Так что мир выбирает китайское оборудование!

Оптимальное соотношение цены и качества и отличное обслуживание стали «козырной картой» китайских предприятий, позволившей им выйти в первые ряды мировых производителей. По словам Ян Сюэсяня, главное, на что обращают внимание зарубежные партнеры при покупке оборудования, это крупномасштабное производство, надежная работа и технические характеристики оборудования, а также соотношение цена–качество. Понимая это, китайцы постоянно внедряют инновационные разработки, предлагают новые модели оборудования и улучшают эксплуатационные характеристики, чтобы максимально соответствовать запросам широкого круга клиентов. Так что мир выбирает китайское оборудование!

Отправить онлайн заявку

Производство керамической плитки, технология изготовления.

Производство керамической плитки основано на использовании разных технологий, объединяет их необходимость уплотнения сырья. В большинстве случаев изделия подвергаются обжигу. Благодаря этому обеспечивается их прочность. Качество плитки зависит от состава, реализации технологии производства. При малейших нарушениях этого процесса ухудшаются свойства продукции.

Состав керамической плитки

Смесь, посредством которой изготавливаются заготовки, является многокомпонентной. Сырье для производства керамической плитки:

- Глина, например, каолин. Благодаря этому компоненту получают материал, который характеризуется пластичностью. Нужно учитывать, что от качества глины будут зависеть остальные свойства изделий.

- Кварцевый песок. Используется в процессе производства плитки в качестве армировки: при изменении условий окружающей среды (когда меняется температура обжига) пластичная масса имеет свойство деформироваться, для сохранения формы добавляется песок.

- Полевые шпаты. К этой группе относят: алюмосиликаты натрия, кальция, калия. Альтернатива использованию данного компонента — применение карбонатов (например, карбоната кальция), благодаря им повышается плавкость готовых изделий.

Необходимо позаботиться, чтобы сырье было очищено от загрязнений, инородных вкраплений. С этой целью его просеивают перед применением.

Необходимые материалы и оборудование

В состав могут входить пигменты. Благодаря этим веществам в процессе изготовления получают необходимый оттенок массы. Для окрашивания плитки применяется глазурь. Может использоваться стеклянная крошка, благодаря которой изделиям придается характерный блеск. В качестве красителей задействуется металлическая крошка. В процессе создания керамической плитки применяется оборудование:

- Вибростанок. Его основной задачей является уплотнение пластичной массы, за счет чего обеспечивается плотность, высокая механическая прочность.

- Бетономешалка. Используется с целью смешивания компонентов. При этом получают материал, характеризующийся равномерной структурой.

- Специальный принтер или трафареты для нанесения узора на поверхность. Выбор зависит от техники декорирования.

- Формы для получения изделий малых и больших форматов.

- Сушка и глазурирование плитки выполняется в производственных условиях: в печи, специальной камере, реализовать эти процессы в быту невозможно.

Технология изготовления плитки в заводских условиях

Производство изделий различных видов отличается. В каждом из случаев ключевым является процесс обжига: он либо реализуется несколько раз, либо же — однократно. По этой причине составляется технологическая схема, которая позволяет разделить этапы производства и упростить данный процесс, если одновременно изготавливаются разные виды плитки:

- Неглазурованный отделочный материал подвергается обжигу однократно.

- Глазурованная плитка делится на виды: некоторые разновидности проходят обжиг однократно, дополнительно к тому выполняется глазурование; другие — подвергаются воздействию высоких температур несколько раз и вместе с тем глазурируются.

Технология производства керамической плитки реализуется поэтапно:

- подготавливается сырье: выполняется замес основного материала, формовка заготовок;

- сушка;

- изделия подвергаются воздействию высоких температур;

- материал глазурируется;

- обжиг выполняется повторно;

- сортировка.

Этап глазурования может быть пропущен.

Подготовка сырья и формовка плиток

Если необходимо, некоторые компоненты измельчают, затем их смешивают. Соотношение сырья отличается, что зависит от разновидности плитки. Консистенция пластичной массы должна быть равномерной, что позволит обеспечить высокое качество изделий.

Процесс формования происходит после того, как будет смочен материал. Количество воды тоже отличается. Формовка изделий происходит разными способами. Технологические процессы производства керамической плитки:

- прессование;

- экструзия.

В первом случае на заготовки оказывает воздействие высокое давление. Степень увлажнения данного типа плитки при этом составляет 4-7%. Прессованный материал характеризуется повышенной прочностью. Преимуществом таких изделий является равномерная плотность. На заготовки оказывается давление до 400 кг/см².

Если используется экструзия, пластичная масса увлажняется более интенсивно — до 15%. Затем полученный материал пропускается через экструдер. На выходе получают сформованную полосу небольшой толщины. Затем она нарезается в соответствии с типоразмерами. Преимуществом данной технологии является более точная геометрия изделий. Важную роль при этом играет экструдер.

Сушка кафеля и его глазурирование

Изделия содержат влагу. Если ее не удалить, снизится качество материала. В данном случае во время обжига будет выделяться пар, способствующий разрушению изделия. Глазурирование выполняется разными способами. Покрытие расплавляется по поверхности изделий. Можно получить разные цвета глазури. В данном случае пластичная масса при производстве заготовок не окрашивается с помощью пигментов. Для сравнения, неглазурированный материал получают посредством красителей, которые добавляются непосредственно в массу.

Обжиг в печи и сортировка

На последнем этапе заготовки подвергаются воздействию высоких температур (до 1450°С в зависимости от типа материала). Происходит спекание частиц, что позволяет получить монолитное изделие. От интенсивности температурного воздействия зависит прочность материала. В результате получают продукцию следующих видов:

- монокоттура;

- бикоттура.

В первом случае производится однократный обжиг. При этом на выходе получают материал с отличными характеристиками: высокой прочностью, влаго- и морозостойкостью. Его используют для монтажа на объектах любого целевого назначения.

Бикоттура отличается более высокой пористостью, что негативно влияет на качество. Продукция данного вида уступает рассмотренному выше аналогу по морозостойкости и прочности. В таком случае обжиг выполняется 2 раза. Это влияет и на себестоимость материала. Учитывая, что продукция монокоттура требует меньших затрат (однократный обжиг), ее цена ниже.

По окончании производственного процесса выполняется сортировка готовых изделий. Их края должны быть ровными. Если продукция не соответствует основным критериям, ее рассортировывают по группам с учетом размеров, тона.

Производство керамической плитки — от поточной линии до кустарного производства

Несмотря на то, что производство керамической плитки осуществляют сотни предприятий по всему миру, его организация считается делом перспективным, удачным вложением капитала.

Поточная линия производства керамической плиткиЭти утверждения основываются на следующих факторах:

- Строительная индустрия потребляет все больше материалов, среди которых керамические изделия занимают видное место, спрос на них растет.

- Производство керамической плитки – хорошо отработанная технологическая операция, она не требует больших ассигнований на исследовательские работы. Методика производства работ подробно описана и проверена многолетней практикой.

- Основной исходный материал – глина дешев и широко распространен, часто его добыча производится неподалеку от производства, плечо подвоза небольшое, что снижает себестоимость.

- Многообразие оборудования для производства различной производительности и цены позволяет выбирать объемы и конкретное направление деятельности.

В ближайшее время вряд ли будет найдена альтернатива керамике. Предприятие по производству керамической плитки может не беспокоиться о перспективах, его продукция будет пользоваться постоянным, устойчивым спросом на рынке стройматериалов.

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человекТехнология

Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить — алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки — это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

На открытых участках видно только разъезжающую плитку от формовки до упаковкиОдин из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердостьЛидеры отрасли знают, что качественное изготовление плитки керамической во многом зависит от химического состава глины. Сырье, взятое из разных месторождений, каждый раз требует коррекции температурных режимов, что часто приводит к изменению тона плиток одной серии. Поэтому они предпочитают иметь дело с постоянными поставщиками, привозящими сырье из проверенных карьеров.

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером. Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом. Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см2.

- Литьем. Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

А так выглядит перевозка роботом плитки для окончательной упаковкиОсновная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–14000C происходит спекание минеральных компонентов, получается монолитная прочная структура. Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Марка производителя технологический линии красуется на самом видном месте.Если плитка на линии движется, значит процесс её подготовки еще не законченВ ряде случаев технология производства керамической плитки двойного обжига включает процесс ангобирования, то есть нанесения на поверхность после первого обжига тонкого слоя смеси из качественной глины, стекольного боя и минералов. Это подглазурное покрытие улучшает качество поверхности после второго обжига.

Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Остановка бывает только в трех случаях: сушка, подготовка к упаковке, поломка линииТехнологическая схема производства керамической плитки

Перед вами наглядная схема производства керамической плитки разного видаПредставленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Оборудование

Оборудование для производства керамической плитки широко представлено на рынке, оно постоянно совершенствуется. Выбор велик, можно приобрести отдельные агрегаты для небольших фабрик или мощные высокопроизводительные механизмы для массового производства, все зависит от целевого назначения.

Эта машина делает рисунок на плиткеВот что происходит внутри. Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Примерный перечень составлен с учетом, выполняемых оборудованием, задач:

- Подготовка и смешивание компонентов в первичную массу. Шаровые мельницы, различные дробилки, распределительные башенные сушилки, специальные миксеры. В интернете часто упоминаются бетономешалки. Если маленькое кустарное производство – почему бы и нет;

- Формование. Пресса, экструдеры, заливные формы;

- Предварительная сушка. Однорядные скоростные сушки на сетчатых или роликовых конвейерах.

- Глазурование. Аэрографы, автоматы фильерные и конусные, распылители дисковые, автоматы шелкографии, дозаторы трубчатые и ковшовые;

- Обжиг. Газовые или электрические туннельные печи с транспортером и программным регулированием температуры.

Если отдельные механизмы установлены в соответствии с технологическими требованиями, объединены автоматическим транспортом и общей системой управления, то образуется линия по производству керамической плитки.

Это мельница. Самая настоящая, только для производства сырья плиткиЭто оптимальная производственная конфигурация. Достижения в области информатики позволяют компьютеризировать весь процесс, свести участие человека к минимуму. Ведущие производители керамики используют именно такие линии. К примеру, керамическая плитка производства разных развитых стран практически целиком делается на таком оборудовании.

Декорирование плитки

Технология изготовления керамической плитки переживает в последние годы второе рождение в связи с появлением новых методик нанесения рисунков или красочных слоев на ее поверхность. Причем важно, что это не переводные картинки, смываемые водой, а составная часть самой структуры изделия.

К традиционным методам окрашивания – пигментации шихты, введению в состав глазури минеральных присадок, добавился новый способ – фотопечать. Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

На таких линиях плитку и полируется и преполируетсяСегодня производство керамической плитки во много ориентируется на индивидуальные заказы. Вышеперечисленные способы помогают воплотить в керамике любой художественный замысел клиента.

Можно ли сделать керамическую плитку самому? Разумеется. Производство керамической плитки имеет в основе тысячелетнюю практику. Люди делали керамику задолго до появления гидравлических прессов и прочих современных механизмов. Простейшие механизмы, помогающие приготовить и перемешать массу, нанести глазурь и произвести обжиг — вполне доступны. Для того чтобы керамическая плитка своими руками, изготовление которой задумано, получилась сносного вида, необходимо позаботиться, прежде всего, о качестве глины. Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

В этих печах температура плавления достигает 1200 градусов по ЦельсиюЕсли методика хорошо изучена и соблюдаются все технические требования, то вполне возможно наладить собственное небольшое производство. Фото плитки керамической, сделанной самостоятельно, демонстрирует, что упорство и правильный подход к делу обязательно приводят к успеху.

Мощное оборудование для производства керамической плитки по низким ценам

Плитка становится все более популярной в современном строительстве, что повышает спрос на нее. Оборудование для производства керамической плитки . С соответствующим. оборудование для производства керамической плитки , вы можете производить различные типы плитки для использования на полах, кухнях, туалетах и в любом другом подходящем месте. Независимо от типа плитки, которую вы хотите для своего дома или бизнеса, перемещайтесь по Alibaba.com и откройте для себя удивительное. оборудование для производства керамической плитки поможет вам их изготовить.

Эти. Оборудование для производства керамической плитки изготавливается из прочных материалов, что делает их очень прочными. Они устойчивы к вибрациям и другим механическим воздействиям, предотвращая легкую поломку. Инновационный дизайн делает. оборудование для производства керамической плитки быстрое и эффективное, позволяющее производить много высококачественной плитки в короткие сроки.В результате расширение. Оборудование для производства керамической плитки экономит ваше время и увеличивает вашу производительность. Они идеально подходят для всех строительных работ, требующих производства плитки.

При навигации по Alibaba.com вы найдете новейшие технологии, включенные в. оборудование для производства керамической плитки для снижения энергопотребления при сохранении высокой эффективности. Следовательно. Оборудование для производства керамической плитки дает возможность сэкономить за счет сделок и скидок на качественные изделия.Они доступны в разных моделях и изготавливаются в соответствии с потребностями разных пользователей. Поэтому вы гарантированно найдете. оборудование для производства керамической плитки , соответствующее вашим требованиям.

На Alibaba.com вы найдете широкий спектр доменных имен. Оборудование для производства керамической плитки , подходящее для любого бюджета. Внимательно оцените их, выбрав подходящий именно вам. Какой бы тип вы ни выбрали; Вы уверены, что получите лучшее качество в своей категории.Идентифицировать. оборудование для производства керамической плитки , которое удовлетворит все ваши требования и будет по достоинству оценено.

Оборудование для обработки материалов для керамической промышленности — Eirich Machines

Экономичное изготовление керамических телEcoPrep® (экономичная подготовка) — это энергоэффективный и ресурсосберегающий процесс подготовки керамических тел . Основным преимуществом этого процесса является значительное улучшение энергетического баланса по сравнению с традиционными методами подготовки с использованием распылительной башни.

Это позволяет EcoPrep® до значительно снизить производственные затраты , так что инвестиции в эту технологию очень быстро достигают точки безубыточности.

Текучесть гранул EcoPrep®

Текучесть гранул EcoPrep® сравнима с характеристиками обычного зерна, формованного распылением. Это означает, что пресс-форма равномерно заполняется и гранулы хорошо прессуются.

EcoPrep®: оптимальное качество плитки

- Гранулы EcoPrep® позволяют производить плитку с высокой стабильностью размеров, в том числе специальных размеров и сильно структурированных поверхностей.

С помощью процесса EcoPrep® можно производить высококачественную плитку в соответствии со специальными требованиями , например плитка с уровнем водопоглощения

Диспергирование и растворение в смесителе диссольвера АЙРИХПодготовка тел с высоким содержанием твердых частиц, пастообразных и высоковязких тел предъявляет особые требования. Диспергирующие системы АЙРИХ были разработаны специально для этой области приложения и, благодаря некоторым выдающимся практическим характеристикам, достигают результатов, которые не только удовлетворяют требованиям задачи , но также являются особенно рентабельными .

Уникальный принцип работы смесителя-диссольвера АЙРИХ позволяет использовать чрезвычайно эффективный метод диспергирования, который невозможно реализовать на обычных машинах.

Распылительная суспензия для

- Настенная и напольная плитка

- Комбинированная керамика

- Техническая керамика

Литейный раствор для

- Санитарная керамика

- Техническая керамика

- Комбинированная керамика

Рассеивание

- Зеленые отходы и сушеные отходы производства плитки

- Возвраты от производства сантехники

(Отходы гипса, зеленый и белый лом) - Лом токарного станка с производства изолятора

- Фильтровальный пирог

Подготовка диспергируемого сырья, такого как

Подготовка пластмассовых корпусов Керамические тела должны иметь определенные и постоянные свойства для пластической деформации.

Интенсивная подготовка необходима для получения однородного тела с высокой степенью пластичности.

Специальный принцип работы АЙРИХ позволяет:

- Сухое смешивание и пластификация в одной установке

- Оптимальное распределение добавок в диапазоне ppm

- Быстрое и однородное добавление жидких компонентов, даже в небольших количествах

- Быстрая последующая коррекция влажности

- Короткое время обработки при высокой производительности

Компания EIRICH предлагает идеальное подготовительное решение для производства экструдируемых и / или формуемых тел для многих областей, таких как:

- Керамическая плитка

- Пластиковые огнеупорные тела

- Кирпичи

- Плитка для печи

- Комбинированная керамика

- Огнеупорный кирпич

- Техническая керамика, такая как катализаторы на основе Al2O3 или TiO2 и высокотемпературные материалы

В керамической промышленности специальные материалы играют все более важную роль в целевом дальнейшем развитии керамических изделий и , открывающих новые области применения.

АЙРИХ предлагает такие решения в сочетании с необходимым опытом и поэтому является идеальным партнером для разработки новых приложений со специальными материалами.

Примеры:

Волокнистые материалы

Уникальные возможности смесителя интенсивного действия АЙРИХ особенно полезны при приготовлении волокнистых материалов. Этот смеситель можно сначала использовать для разделения волокон любого типа, а затем для бережного покрытия их наполнителями и связующими веществами.

- Углеродная керамика

- Керамика, армированная волокном

Компаунды для литья под давлением

Производство смесей для литья под давлением и корпусов для экструзии, например для спеченного металла и карбида, выполняется особенно быстро и экономично благодаря особому принципу работы АЙРИХ:

- одинарный миксер для гомогенизации, нанесения покрытия, замешивания, диспергирования и охлаждения

- эффективная потребляемая мощность приводит к интенсивному перемешиванию и замешиванию

- обычное время приготовления обычно можно сократить до нескольких минут

Огнеупоры

Смесители интенсивного действияАЙРИХ гарантируют высокие стандарты качества даже при больших объемах производства, частой смене рецептуры и различной консистенции.Во всем мире компании используют технологию АЙРИХ для успешного производства огнеупоров в соответствии с высочайшими стандартами качества. Накоплен опыт специалистов в следующих областях продукции:

- Формовочные массы для всех видов кирпича; также в виде горячих смесей

- Литейные смеси

- Компаунды для огнеупорного легкого кирпича, пенообразователи

- Неформовые изделия

- Компаунды и смеси плотные вибрационные, литьевые, набивочные, разбрызгивающие

- Теплоизоляционные составы

- Раствор и шпатлевка

- Специальные материалы

- Смеси и грануляты для оксидных и неоксидных керамических материалов

- Смеси для керамических волокнистых материалов

Журнал по керамическому оборудованию | Оборудование, машины, технологии и заводы для кафельной и керамической промышленности

Superior Technical Ceramics была приобретена частной инвестиционной компанией Artemis Capital Partners.Фирма инвестирует исключительно в дифференцированные промышленные технологические компании, работающие в аэрокосмической, автомобильной, оборонной, энергетической, промышленной автоматизации, научно-исследовательском и медицинском секторах. Продукты Superior Technical Ceramic предлагают особый набор свойств, которые делают их идеальными для использования в широком диапазоне технических приложений, включая высокие температуры, коррозионные среды, проблемы управления температурным режимом, проблемы механического износа, требования к электрической изоляции и условия высокой температуры / давления.В частной компании работают 162 сотрудника, которые работают в кампусе, занимающем 135 000 квадратных футов производственных площадей. «Мы очень рады сотрудничеству с Artemis. Объединив сильную операционную команду STC со стратегическим владением Artemis, компания вступает в новую эру роста и инноваций. Что наиболее важно, наши клиенты могут рассчитывать на плавный переход и нашу неизменную ориентацию на производительность, качество и сервис », — сказал президент Superior Technical Ceramics Джон Гудрич.«Мы стремимся остаться в Сент-Олбансе, где мы продолжим принимать решения на местном уровне, добиваться дальнейшего роста рабочих мест и быть активным членом местного сообщества и большей экономики Вермонта». «С первого дня посещения ЮТЦ мы увидел компанию со всеми признаками масштабируемого роста — клиентоориентированная культура; технические преимущества, охватывающие оба материала и процессы; страсть к разработке приложений; и мотивированный команда, жаждущая партнерства. Двойное обязательство STC — перед клиентом и технология — идеально соответствует нашей инвестиционной модели », — сказал Джеймс Ф.Сторожить, Директор Artemis и новый член правления STC. Питер А. Хантер, управляющий партнер Artemis и новый член совета директоров STC, согласился: «Возможности STC говорят сами за себя, и мы планируем и дальше инвестировать в персонал, технологии, оборудование и партнерские отношения компании, чтобы полностью реализовать потенциал STC как мирового сообщества. первоклассный игрок на рынке передовой керамики — прямо отсюда, в Вермонте ». Находясь в собственности Artemis, STC продолжит работать как независимая компания из штаб-квартиры в Санкт-Петербурге.Олбанс, ВТ. Needham & Company выступила в качестве финансового консультанта STC в сделке. Источник: Новости НТЦКерамическое оборудование | Журнал «Керамическое оборудование»

OPP 2000 — это первый многопластовый электрический пресс с ЧПУ для высоких усилий прессования, в будущем от 1 000 до 5 000 кН. До сих пор прессы для более высоких усилий были доступны только с гидравлическими механическими приводами. OPP 2000 станет новым эталоном операционной эффективности, обеспечивая: Экономия энергии на 80% Повышение производительности за счет времени безотказной работы 98% Повышенная производительность формы сетки, позволяющая сэкономить на вторичных операциях Экономия инфраструктуры, поскольку не требуется замена выемки или внешнего штампа, что снижает затраты Гидравлический приводы имеют недостатки, в том числе длительное время запуска и вариации в процессе работы пресса, что влияет на точность и повторяемость процесса.Этот тип привода также имеет более высокую скорость старения, что приводит к утечкам. с потенциалом загрязнения инструментального помещения и производственных деталей. Такие технические недостатки пагубно сказываются на производительности. наличие и затраты на обслуживание гидравлических прессов. Считается, что OPP 2000 подходит для широкого диапазон запчастей и приложений от автомобилей до энергетики и кухни инструменты, садовая и бытовая техника. В среднесрочной перспективе он заменит Успешные серии прессов Остервальдера KPP, CA-NC и UPP, широко используемые в производство автомобильных компонентов.HMI Остервальдера Впечатляет, представленные на Ceramitec 2015, также будут представлены в серии OPP в будущем. Переход на электропривод повысит точность, повторяемость и точность производственного процесса, что позволит прессам удовлетворять требования клиентов к деталям более сложной геометрии и конечной формы. Также будет оптимизирована стоимость отбракованных деталей. F OPP 2000 оснащен запатентованной системой быстрой сборки инструментов Osterwalder (F.A.S.T), которая обеспечивает быструю замену пресс-инструментов.Многоплитовый штамповочный пресс всегда остается установленным в прессе, а инструменты удерживаются в сменных приспособлениях, которые очень компактны и могут переноситься и храниться в стеллаже. Инструменты всегда под рукой для внесения изменений в производство. Новая архитектура по оси X позволяет высокие усилия прессования, прилагаемые к отдельным осям. В то время как предыдущие электрические прессы предлагают ограниченное противодействие, на OPP 2000, можно загружать как верхнюю, так и нижнюю плиты пресса …Что такое оборудование для обработки керамической плитки? Технология производства и обработки керамической плитки