Состав пенобетона: описание состава и пропорции

Основным отличием пенобетона от бетона стандартного можно считать пористую структуру, легкость. Состав пенобетона играет большую роль для получения дышащего, водонепроницаемого, легкого материала.

Описание состава

Состав пенобетона должен соответствовать нормативным документам. Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлениюВяжущие

Вяжущей составной частью выступают известь, портландцемент – главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлениюЦемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. Качество клинкера – гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Качество клинкера – гранул смеси, влияет на прочность, устойчивость, долговечность сооружения. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 – отсутствуют добавки;

- D5 – смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 – количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок – минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 – 500, добавки в который составляют больше 5 %.

Вернуться к оглавлениюИзвесть

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки. В замес добавляют двудонный гипс, замедляющий скорость гашения извести. Также применяют полуводный гипс с поташом.

Вернуться к оглавлениюНаполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлениюПесок

Чем мельче песок, тем качественнее пенобетон.Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси – меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона – менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов – он промытый.

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос – отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлениюДругие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 – 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные – белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлениюВода

Вода должна соответствовать стандартам. Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Добавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлениюУскорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты – повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ – повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлениюПропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

Имеет пропорции:

- портландцемент – 300 кг;

- песок 120 кг;

- образователи пены – 850 г;

- вода 155 л.

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент – 325 кг;

- песок – 205 кг;

- пенообразователь – 1,05 кг;

- вода – 182 л.

Марки D800

Пропорции:

- портландцемент – 390 кг;

- песок – 335 кг;

- пенообразователь – 1 кг;

- вода – 225 л.

Вывод

Пенобетон – качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав пеноблока — пропорции для 1 м3 пенобетона!

При производстве пеноблоков в промышленных условиях технология требует строгого соблюдения всех норм для используемых материалов и компонентов смеси. Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

Так и при самостоятельном изготовлении ячеистого бетона вам будет необходимо строго придерживаться всех необходимых требований и стандартов. Рассмотрим более подробно какой состав и из чего делают пеноблоки в домашних условиях.

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении:

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата.

В результате такого замеса получаем 1930 кг пенобетона.

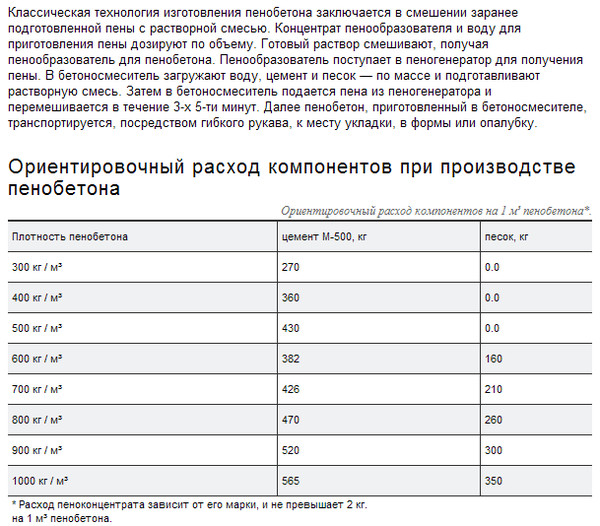

В качестве примера приведена таблица, где указан состав смеси для получения 1 м3 пенобетона определенной марки и процентное содержание воздуха в нем:

| Марка / состав раствора для пеноблоков | D400 | D800 | D1200 | D1600 |

| Песок, кг | — | 420 | 780 | 1130 |

| Портландцемент, кг | 300 | 320 | 360 | 400 |

| Вода в растворе, кг | 110 | 120 | 140 | 160 |

| Вода в пене, л | 60 | 46 | 35 | 21 |

| Пенообразователь, кг | 1,5 | 1,2 | 0,9 | 0,6 |

| Содержание воздуха,% | 80 | 63 | 46 | 29 |

| Сырой пенобетонный состав, кг | 471 | 907 | 1316 | 1712 |

Блоки из пенобетона изготавливают из смеси, в состав которой входит песок, цемент, вода и пенообразователь. При перемешивании ингредиентов в нем образуются закрытые поры, обусловливающие теплосберегающие и гидроизоляционные свойства материала.

При производстве пенобетона необходимо точно соблюдать пропорции взятых компонентов. Их процентное соотношение определяет физико-химические характеристики материала.

В зависимости от этого пеноблоки подразделяют на следующие виды:

| Виды пеноблоков | Марка | Область применения | Вес блоков, кг | Коэффициент теплопроводности, Вт/м*°C |

| Теплоизоляционный | D400, D500 | для утепления внутренних помещений | 11– 19 кг | 0,12 |

| Конструктивно-теплоизоляционный | D600 – D900 | для возведения стен в малоэтажных домах | 23– 35 | 0,14 – 0,29 |

| Конструктивный | D1000, D1100 | для устройства перекрытий и как кладочный материал для несущих стен | 39 –47 | 0,36 |

В процессе создания пеноблока, его твердение должно происходить в автоклавных условиях (в среде, насыщенной паром, и при давлении, которое должно быть выше атмосферного), что требует наличия специального дорогостоящего оборудования. Словом, его целесообразней производить в заводских условиях.

Оборудование для создания пеноблоков в домашнем условии.Но, его производство настолько простое, что, если зная пропорции для пеноблока, данный материал можно сделать даже в домашних условиях.

Для этого понадобится приобрести или самостоятельно смастерить такое оборудование, как:

- формы для отливки блоков;

- растворомешалку;

- компрессор, который должен быть рассчитан на переменное напряжение 220 Вт, иметь мощность 0,3 – 0,5 м3 и давление 6 Атм;

- пеногенератор.

Заключения.

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Состав и пропорции пенобетона

Пенобетонные блоки являются одними из немногих материалов для строительства домов, которые можно изготавливать самостоятельно. Именно поэтому состав пенобетона интересен для многих начинающих, а иногда и достаточно опытных строителей. Дальше мы перечислим и подробно опишем все его составляющие, а также пропорции на 1 м3.

Блок: 1/3 | Кол-во символов: 389

Источник: https://KameDom.ru/penobeton/sostav.html

Описание состава

Состав пенобетона должен соответствовать нормативным документам. Раствор включает: цемент, песок, воду, образователи пены, дополнительные составляющие. Все ингредиенты должны отвечать стандартам. В зависимости от пропорций создают пенобетон разных марок, прочности.

Вернуться к оглавлению

Блок: 2/13 | Кол-во символов: 304

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Основные компоненты и стандарты, определяющие их свойства

Свойства материала определяет ГОСТ 25485-89, в соответствии с которым производится классификация.

- цемент;

- песок;

- вода;

- пенообразователь;

- разнообразные необязательные добавки.

Рецепт семеси для пенобетона.

Вяжущим ингредиентом, участвующим в создании пенобетона, является портландцемент марок М500 Д20, М400 Д0, М400 Д20 (ГОСТ 10178). В качестве заполнителя используют песок, который должен содержать не менее 75% кварца (ГОСТ 8736). В песке допускается присутствие не более 3% примесей, содержащих ил и глину. Свойства воды определяет ГОСТ 23732. Пенообразователи могут быть как синтетическими, так и белковыми. Натуральные пенообразователи являются экологически чистыми, а изделия, в состав которых они входят — особо прочными.

Характеристики отдельных компонентов пенообразователя определяются следующими стандартами:

- сосновая канифоль — ГОСТ 191113;

- костный клей — ГОСТ 2067;

- мездровый клей — ГОСТ 3252;

- едкий натр (технический) — ГОСТ 2263;

- скрубберная паста — ТУ 38-107101.

Что касается необязательных добавок, то они у каждого производителя свои. К примеру, на некоторых заводах в пенобетон добавляют фиброволокно. Благодаря этому почти на четверть повышается прочность материала. Грани его блоков имеют четкий контур и практически не подвержены разрушению. В состав материала может входить и мелкодисперсная зола, образующаяся после сгорания твердого топлива. Самые крупные ее частицы не превышают 0,14 мм. Такая добавка позволяет увеличить прочность перегородок между отдельными порами материала и сэкономить до 30% цемента. К прочим добавкам относятся ускорители твердения, пластификаторы, биологически разлагаемые смазочные материалы для форм, красители.

Блок: 2/5 | Кол-во символов: 1984

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Пропорции смеси пеноблока

В зависимости от назначения готового изделия варьируется требуемая плотность, различная плотность достигается определенными особенностями в пропорции состава пеноблока.

Итак, если на выходе нам необходимо получить пеноблок плотностью менее 1800 кг на кубометр, то для смеси потребуются элементы в следующем соотношении (на фото можно увидеть разрез пеноблока такой плотности):

- 1320 кг песка кварцевого;

- 410 кг портландцемента;

- 184 л технической воды;

- 430 г пеноконцентрата

В результате такого замеса получаем 1930 кг пенобетона.

Если нам необходимо получить более легкий продукт с меньшей плотностью на кубометр, например 450 кг на куб.м., то схема состава сырья останется прежней, но песок будет исключен:

- портландцемент – 350 кг;

- техническая вода 150 л;

- пенообразователь в концентрированном виде – 1,5 кг.

Вес готового пенобетона на выходе при таком замесе составит около 500 килограмм.

Для изготовления раствора для пеноблоков можно применять различную рецептуру, состав которой будет отличаться. Так, например, для строительства технического одноэтажного помещения можно использовать синтетический пенообразователь, но экономить с его помощью на жилых помещениях опасно для здоровья.

Состав клея для пеноблоков

Строительство домов и других помещений из пеноблоков не обходится без использования специального клея. Причем с помощью такого клея можно не только обеспечить высокое качество межблочных швов, но и придать тепла и уюта дому.

Обычно купить клей для пеноблоков предлагают в виде сухого порошка (по 25 кг в мешке). В состав этого порошка входят следующие элементы:

- цемент,

- добавки-улучшители,

- специальный клеевой состав

Клей для укладки пеноблоков представляет собой сухую массу, разводить которую необходимо, соблюдая пропорции, указанные на упаковке. Целесообразно разводить клеевую смесь непосредственно перед использованием. Лучше для этого применять специальное устройство – дрель с размешивающей насадкой. Для разведения раствора для начала необходимо налить воду, затем при постоянном перемешивании постепенно вводить смесь в воду до достижения однородной массы. Затем раствору необходимо отдохнуть в течение 10 минут для полного растворения всех компонентов.

Таким образом, состав и технология получения растворов достаточно просты и их можно приготовить в домашних условиях.

Блок: 3/3 | Кол-во символов: 2478

Источник: http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov

Вяжущие

Вяжущей составной частью выступают известь, портландцемент — главное вещество, используемое строителями для возведения любого объекта. Соответствует ГОСТу 10178-85.

Вернуться к оглавлению

Цемент

Портландцемент твердеет под воздействием воды, воздуха. Представляет собой состав из известняка, глины, которые изначально поддали обжиганию. После спекания смеси происходит обогащение силикатом кальция. К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

К нему добавляют гипс, позволяющий контролировать период схватывания стандартного цемента.

Портландцемент делится на 3 вида:

- D0 — отсутствуют добавки;

- D5 — смеси имеют меньше пяти процентов минеральных добавок активного действия;

- D20 — количество добавок варьирует от пяти до двадцати процентов, включая 10 % добавок — минералов гидравлического происхождения.

Марка цемента, используемого для пенобетона, плотностью 500 кг / м3, 400 кг / м3 с нулевым количеством примесей. Иногда используют марку 400 — 500, добавки в который составляют больше 5 %.

Вернуться к оглавлению

Известь

Иногда основным вяжущим компонентом выступает известь. Использование извести зависит от технологии изготовления ячеистого бетона. Основные требование к веществу: равномерный обжиг, общая активность выше 75 %, магния в составе меньше полутора процента. Общая активность извести определяется количеством активных окисей кальция, магния.

Известь могут использовать в виде молотой кипелки, пушонки.

Вернуться к оглавлению

Блок: 3/13 | Кол-во символов: 1603

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Какие соблюдают пропорции при изготовлении пеноблока?

Если быть до конца честным, то каждый производитель имеет свои, универсальные пропорции всех компонентов. Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

| Портландцемент, кг | 300 | 330 | 400 |

| Вода, л | 160 | 180 | 1230 |

| Вспениватель, кг | 0,85 | 1,1 | 1,1 |

| Песок, кг | нет | 210 | 400 |

Стоит учитывать, что также нужно использовать связующее вещество определенной марки, для получения смеси с оптимальными для изготовления блоков показателями плотности структуры.

Все данные из таблицы определены нормативами ГОСТ.

Зная точные пропорции материала и его состав, можно ориентироваться в качественных показателях пенобетона, который собираетесь купить у производителя. Также не помешает найти отзывы о нем от реальных людей – многие пытаются экономить и используют сырье низкого качества.

Похожие публикации

Блок: 3/3 | Кол-во символов: 1017

Источник: https://KameDom.ru/penobeton/sostav.html

Наполнители

В качестве наполнителей выступают песок, зола, другие вещества (трепел, драгомит и т п). Пенобетон марки 500 делают, исключая наполнители. Применение наполнителей тонкого помола возможно. Пеноблок плотнее отметки 600 кг / м3 изготовляется с использованием песка.

Вернуться к оглавлению

Песок

Чем мельче песок, тем качественнее пенобетон.

Должен отвечать ГОСТу 8736: кварц в составе должен превышать семьдесят пять процентов, домеси — меньше трех процентов. Песчинки должны быть как можно меньше. Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Их размер влияет на качество пенобетона — менее прочный, неравномерный пеноблок, сделанный из крупнозернистого песка. Используют песок из рек, оврагов — он промытый.

Вернуться к оглавлению

Зола

Может частично или полностью заменить песок в пенобетоне, около тридцати процентов цемента экономится. Во многих регионах используют золу-унос — отходы работы теплоэлектростанций. Повысит прочность пеноблоков на основе золы термовлажностная обработка.

Вернуться к оглавлению

Блок: 4/13 | Кол-во символов: 971

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Как отдельные составляющие влияют на прочность продукции?

Разумеется, чем выше марка портландцемента, тем более прочным получится и производимый из него пенобетон. Но не последнюю роль в смеси играет и тонкость помола вяжущего ингредиента. Если был использован цемент более крупного помола, чем указано в ГОСТ 10178, его количество потребуется увеличить на 10%. Отклонение от стандарта приведет к тому, что состав будет затвердевать значительно дольше, а это, в свою очередь, потребует введения дополнительных добавок, ускоряющих твердение.

Составляющие, которые используют для производства пенобетона влияют на его прочность.

С увеличением плотности пенобетона для его изготовления используют песок более высокой зернистости. К примеру, зернистость песка для марок плотностью 400-1200 кг/м3 составляет от 0 до 2 мм, а при плотности 1400-1600 кг/м3 требуется песок зернистостью от 0 до 4 мм. В то же время использование мелкозернистого песка с размером частиц менее 1 мм позволяет увеличить прочность состава при той же плотности. Однако подобная практика применяется довольно редко, так как материал, отвердевая, дает повышенную усадку.

Использование в производстве пенобетона обычной водопроводной воды может привести к снижению качества, если она не соответствует установленному стандарту по кислотности или содержанию минеральных солей. Особой чистоты требует вода, в которой разводится сухой пенообразователь. Температура жидкости должна находиться в диапазоне от 10 до 60°С, хотя многие специалисты считают, что воду теплее 25°С лучше не использовать. Чтобы снизить содержание жидкости в материале и тем самым повысить его прочность, в состав обычно вводят разнообразные пластификаторы. Тем не менее соотношение воды и цемента не должно быть ниже 0,4. В противном случае цемент станет забирать воду из раствора пенообразователя.

Данный компонент обходится несколько дороже синтетических аналогов, но и расходуется более экономно, да и пену образует более стабильную. Иногда недобросовестные производители при выпуске синтетического состава используют пенообразователь, который был изготовлен для пожаротушения. Его применение приводит к значительному снижению характеристик получаемого материала.

Причин, по которым рекомендуется использовать для пенобетона белковый, а не синтетический пенообразователь, существует достаточно много. Основной из них является безопасность для человека ввиду полного отсутствия ядовитых испарений.

Блок: 4/5 | Кол-во символов: 2438

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Другие

Известняк тонкого помола добавляют пропорцией 20 до 30 процентов от массы цемента. Он играет роль наполнителя на микроскопическом уровне, позволяющего снизить внутреннюю напряженность во время затвердения. Такая примесь придает составу пенобетона дополнительную морозостойкость, понижает его себестоимость.

Микрокремнезем применяют для придания прочности пенобетону. Добывается в процессе плавки ферросилиция в электрической печке в виде конденсата из шаровидных микрочастиц пыли.

Полипропиленовая фибра защищает пенобетон от пластичных изменений на первом этапе затвердения смеси, предотвращая появление микроскопических трещин. Длина используемой фибры для пенобетона 0,6 — 2 см. Пеноблоки с фиброй отличаются прочностью, морозостойкостью, четкими крепкими гранями.

Вернуться к оглавлению

Блок: 5/13 | Кол-во символов: 794

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Что еще добавляют в раствор для улучшения показателей?

Для получения пенобетона особой прочности на многих предприятиях в смесь вводят тонкомолотый известняк. Он не приводит к возникновению трещин, как другие добавки, не утяжеляет изделие, как песок, позволяет сэкономить цемент. Карбонизация раствора повышает устойчивость изделия к механическим нагрузкам. Масса известковой муки может составлять до 20-30% от массы цемента. Такой состав после твердения обеспечивает более высокую морозостойкость, чем смесь компонентов без добавок.

Противоморозные добавки вводятся для того, чтобы предотвратить промерзание раствора при низких температурах. Они делают его более пластичным, увеличивают скорость связывания цемента, обеспечивают ускоренное выделение тепла, образуемого при гидратации, снижают на 7-10% массу воды, необходимой для состава. Чтобы улучшить водонепроницаемость, увеличить устойчивость к повышенной температуре и кислотности, в раствор добавляют микрокремнезем.

Гидрофобизаторы и воздухововлекающая смола предназначены для снижения расслаивания пенобетона при транспортировке, улучшения таких характеристик, как водонепроницаемость, морозостойкость и удобоукладываемость. Добавление 0,5 кг полипропиленовой фибры на 1 м3 смеси значительно снижает количество бракованной продукции при производстве, а также потерь при транспортировке. Фибра повышает устойчивость к ударам и механическим нагрузкам, предупреждает растрескивание. С введением в состав до 1 кг фибры повышается марка конечной продукции.

Блок: 5/5 | Кол-во символов: 1515

Источник: https://ostroymaterialah.ru/smesi/sostav-penobetona.html

Пенообразователь

Для создания пористости материала добавляют пенообразователь, состав которого включает: костный и мездровый клей, канифоль, каустическая сода, паста скрубберная. Состав раствора требует малой пропорции пенообразователя.

Пенообразователь делится на:

- искусственные;

- натуральные — белковые;

- клеекремневые.

Качество немецких и итальянских производителей натуральных образователей пены доказано. Стоимость таких добавок будет выше. В конечном результате пенобетон выровняет себестоимость при меньших затратах на портландцемент.

Вернуться к оглавлению

Блок: 6/13 | Кол-во символов: 556

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вода

Вода должна соответствовать стандартам. Применяют чистую воду без жира, масла, керосина температурой выше 10 градусов, не больше 60. Теплая вода позволяет в холодную пору года повысить скорость гидратации, снизить возможность трещин. Для разведения смеси пенобетона вода должна быть более мягкой, чистой, чтоб образовалось нужное количество пены.

Вернуться к оглавлению

Блок: 7/13 | Кол-во символов: 373

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Добавки

Часто используют составы пенобетонов с присадками: антифризовыми, ускорителями твердения, пластификаторами. Необходимость применения добавок определяется технологией, материалами, желаемым результатом.

Вернуться к оглавлению

Блок: 8/13 | Кол-во символов: 231

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Ускорители

Ускорители нужны для повышения сохнущих способностей на начальных этапах твердения, особенно при необходимости возведения прочного каркаса. Ускорители:

- электролиты — повышают способность разведения цемента;

- нитрат, нитрит кальция, поташ — повышают плотность;

- гидросульфоалюминат кальция повышает кристаллизацию;

- хлористый кальций позволяет быстро твердеть, имеет низкую стоимость, для нужного эффекта достаточно низкой дозы.

Ускорение должно отвечать требованием:

- не должно быть чересчур быстрым, чтоб качественно выложить раствор;

- низкая стоимость добавок;

- простота в использовании.

Добавление в раствор силикатного стекла должно быть 2,4 % от количества цемента. Имея такую дозировку, он делает смесь более плотной. При большей дозе, вызывает быстрое схватывание в момент замеса, снижает прочность пенобетона.

Вернуться к оглавлению

Блок: 9/13 | Кол-во символов: 835

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Пластификаторы

Введения таких добавок позволяет смеси стать более пластичной, гибкой. Они позволяют снизить температуру технического воздействия на конструкцию, помогают лучше переносить раствору морозы, при этом снижают способность сохранять тепло.

Требования, выдвигаемые к пластификаторам:

- совместимость со всеми ингредиентами;

- низкий уровень летучести;

- отсутствие какого-либо аромата;

- химически неактивные вещества;

- не должны растворять полимеры в составе.

Вернуться к оглавлению

Блок: 10/13 | Кол-во символов: 475

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Противоморозные добавки

Данные вещества позволяют проводить работы связанные с бетонными растворами в зимнее время. Предотвращают замораживание воды в бетоне, таким образом, он не разрушается морозами сохраняет прочность.

Вернуться к оглавлению

Блок: 11/13 | Кол-во символов: 243

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Пропорции для получения 1 м3 пенобетона

Марки D400

Отличается низкими прочностными особенностями, применяется в качестве утеплителя. Имеет пропорции:

- портландцемент — 300 кг;

- песок 120 кг;

- образователи пены — 850 г;

- вода 155 л.

Вернуться к оглавлению

Марки от D600 до D1000

Создают хорошую конструкцию, держат тепло, подходят для строительства домов. Имеет пропорции:

- портландцемент — 325 кг;

- песок — 205 кг;

- пенообразователь — 1,05 кг;

- вода — 182 л.

Вернуться к оглавлению

Марки D800

Пропорции:

- портландцемент — 390 кг;

- песок — 335 кг;

- пенообразователь — 1 кг;

- вода — 225 л.

Вернуться к оглавлению

Блок: 12/13 | Кол-во символов: 578

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Вывод

Пенобетон — качественный строительный материал, пользуется большим спросом. Имеет простой состав, обеспечивающий его положительные особенности, экологическую безопасность.

Блок: 13/13 | Кол-во символов: 176

Источник: https://kladembeton.ru/raschety/sostav-penobetona.html

Количество использованных доноров: 4

Информация по каждому донору:

- https://kladembeton.ru/raschety/sostav-penobetona.html: использовано 12 блоков из 13, кол-во символов 7139 (38%)

- http://penobloki.trubygid.ru/sostav-smesi-dlya-penoblokov: использовано 1 блоков из 3, кол-во символов 2478 (13%)

- https://ostroymaterialah.ru/smesi/sostav-penobetona.html: использовано 4 блоков из 5, кол-во символов 7583 (41%)

- https://KameDom.ru/penobeton/sostav.html: использовано 2 блоков из 3, кол-во символов 1406 (8%)

Пеноблок: состав, пропорции, изготовление, характеристики

Этот строительный материал является относительно новым, но по своим техническим показателям и свойствам успел завоевать популярность среди потребителей. Использование его в строительной сфере дает возможность создать хорошие тепловые и звукоизоляционные условия, а многообразие параметров и приемлемая стоимость делают пеноблок удобным и доступным материалом.

Пеноблок – разновидность ячеистого бетона

Это пористый строительный материал, для изготовления которого используют цементный материал, песок просеянный, чистую воду и пенообразователь. Пеноблок представляет собой разновидность ячеистого бетона. По своей структуре он напоминает газобетон, пустотные участки в нем образуются не из-за химических процессов, происходящих внутри во время застывания, а из-за перемешивания бетонной массы с предварительно подготовленной пеной.

Пенообразователь применяется органический либо синтетический.

Первый вид на основе белка, стоимость его более высокая. Но, в определенных пропорциях входя в состав пеноблока, он придает ему прочность и экологическую безопасность. Синтетика обойдется значительно дешевле, но изготовление пенобетонных блоков в этом случае будут иметь четвертый класс опасности.

Из чего делают пеноблок, мы выяснили. Разберемся со способами его производства. Их всего два:

- нарезка монолитного куска на камни нужных размеров;

- заливка массы в формы необходимых параметров по ширине, высоте и длине.

Для экономии сырья и увеличения показателя плотности пеноблоков во время замешивания в сырьевую массу добавляют золу, глину и другие сыпучие материалы с мелкими фракциями. Это дает возможность сэкономить на цементном составе, влечет за собой утолщение перегородок между порами в пеноблоке, увеличивая тем самым его прочность. При этом параметры пустотных участков в таком случае уменьшаются, увеличивая показатель тепловой проводимости материала.

Технические характеристики

Что такое пеноблок, мы разобрались. Теперь рассмотрим его показатели. Главными характеристиками пеноблока считаются:

- плотность – это величина, представляемая отношением веса материала к его объему. Обозначается литерой «D» с цифрами от 400 до 1 200. От данного показателя зависит прочность пеноблока;

- вес пеноблока – зависимость его определяется плотностью при нормальном уровне влажности. Масса может варьироваться в пределах 8.5 – 47 кг. Уточнив этот показатель, появляется возможность для определения массы одного кубического метра материала;

- устойчивость к пониженным температурам – измеряется числом циклов «замерзание – оттаивание», имеет различные значения. Блоки с наивысшим показателем используются в строительстве объектов за Полярным кругом;

- параметры пеноблока – определяются ГОСТом. Для наружной стены – 20 х 40 см, для несущей внутреннего типа – 30 х 20, для перегородки – 10 х 30. При этом длина пеноблоков каждой группы одинакова и составляет 60 см.

Достоинства и недостатки

Пеноблок – это материал, отличающийся своими положительными и отрицательными моментами.

Считается, что блок набирает прочность при эксплуатации. Если сравнивать новый камень и то, что прослужил пять десятков лет, то показатель плотности последнего окажется выше в три раза.

Популярность блок заслужил следующими качествами:

- прочностью на сжатие – определяется объемной массой пены, используемой для блоков, и других добавок. На данный показатель оказывает влияние уровень влажности материала;

- плотность – зависит от марки цемента;

- масса пеноблока – благодаря пористости, заполненной воздухом, блок весит не очень много. Это дает возможность экономить при обустройстве фундаментного основания, облегчает процесс строительства, так как работы по кладке можно вести своими руками, не привлекая дополнительную рабочую силу и специальную технику;

- низкий показатель тепловой проводимости – находящийся в порах воздух помогает сохранять тепло внутри помещения. Это дает возможность делать толщину стен оптимальной, понижает давление на фундаментное основание, сокращает затраты на устройство утеплительного слоя. Как следует из расчетов производителя, тепловые потери с такими стенами сокращаются на тридцать процентов;

- звукоизоляция блоков из пенобетона – поры поглощают посторонние шумы, особенно – низкочастотные;

- огнестойкость пенобетонных блоков – материал выдерживает все требования, предъявляемые к пожарной безопасности объекта;

- экологическая чистота – как следует из многочисленных отзывов, пеноблок не поддается гниению, вреда человеческому организму не наносит. Для его изготовления применяется пенообразователь, не выделяющий опасных газов;

- приемлемая стоимость – дает возможность максимально сократить денежные затраты на строительство;

- удобство в проведении работ – монтаж пеноблоков выполняется оперативно, так как материал объемный, но весит не очень много, легко поддается обработке ручными инструментами;

- геометрические параметры объекта – строительство из пеноблоков удобно тем, что дому заблаговременно можно задать нужные параметры. И основное достоинство в этом отводится точным размерам камней;

- низкий расход клеевой смеси для пеноблоков во время строительных работ;

- устойчивость к повышенному уровню влажности. Материал почти не впитывает воду, и если его поместить в емкость, наполненную жидкостью, он будет оставаться на поверхности;

- устойчивость к морозам – на срок службы пеноблока изменения температурного режима влияния не оказывают;

- имеется возможность комбинировать пеноблочный камень с другими строительными материалами.

Если взвешивать все «за» и «против» пеноблока, то следует рассмотреть его отрицательные стороны:

- низкий показатель прочности на изгиб – материал по данному значению уступит бетонному и железобетонному аналогам. Но если увеличить марку пенобетона, то можно добиться лучшего значения прочности, потеряв при этом определенное значение теплоизоляционных свойств;

- неоднородность пористых участков – пеноблок с «дырками» внутри плохо держит на своей поверхности различные элементы декора и тяжелые предметы, для фиксации которых необходим специальный крепеж;

- могут наблюдаться отклонения от показателя плотности. Связано это с особенностями производства – нарушением пропорций компонентов или плохим перемешиванием;

- процесс естественной усадки – к отделке рекомендуется приступать только через пару месяцев после окончания строительства стен, так как усадка может составить от 2 до 4 мм на погонный метр.

Для полного высыхания пеноблоку необходимо четыре недели. За этот период он набирает полную прочность.

Строительство из пеноблоков

Решив использовать этот материал, необходимо его правильно выбрать. Опытные специалисты рекомендуют обращать внимание на определенные факторы:

- изготовитель – лучше всего обращаться на крупные заводы, администрация которых не станет рисковать своей репутацией и предоставит на блоки соответствующие сопроводительные документы, подтверждающие их качество;

- цена – если стоимость материала ниже рыночной, то вполне вероятно, что во время изготовления были допущены нарушения. Скидки могут устраиваться только с учетом приобретаемой партии, близостью строительной площадки, сортом материала;

- условия хранения и упаковочный материал – чтобы не приобрести блоки, напитавшие в себя влаги, необходимо знать, как хранить пеноблоки на улице. Лучше всего делать это под навесами и применять полиэтиленовый материал в качестве упаковки.

Чтобы построенный вами объект служил долго, рекомендуется изучить основные правила работы с материалом, к которым относится одна особенность – раствор для пеноблоков на основе цемента не применяется, чтобы избежать образования «мостика холода».

Виды материала

Разберемся, какие бывают пеноблоки:

- разновидности облегченных пеноблоков определяются их плотностью. Материал делится на три группы – теплоизоляционную, конструктивно-теплоизоляционную, конструктивную;

- по технологическим особенностям производства – строительные пеноблоки бывают нарезными, формованными и армированными;

- по предназначению материал бывает стеновым, перегородочным и нестандартным, изготовленным по индивидуальному заказу. Кроме того, выпускается пеноблок с пенопластовой крошкой внутри, хорошо сохраняющий тепло внутри сооружения. Пример применения – подвал из таких пеноблоков.

Пеноблок – экономичный материал

Наиболее лучшая особенность блока – оперативный строительный темп. Дом в два этажа можно построить максимум за шесть месяцев. Лучше всего использовать данный материал при:

- строительстве загородных одноэтажных домов;

- возведении двухэтажных объектов по укрепленному фундаментному основанию;

- многоэтажном строительстве с армирующими поясами.

Отзывы о пеноблоках

Как следует из многочисленных и разнообразных высказываний, материал действительно считается популярным. Его используют для устройства помещений и сооружений различного предназначения:

- санузлов из пеноблоков;

- ванных комнат из пеноблоков;

- хозпостроек;

- смотровых ям из пеноблоков.

Отзывы потребителей говорят о том, что многоэтажки из пеноблоков по монолитному каркасу стремительно набирают популярность. Это подтверждается тем, что стройка из пеноблоков продолжает набирать обороты.

При выборе материала необходимо тщательно проверить его на предмет трещинок или маслянистых разводов. Такие признаки скажут о плохом качестве камней.

Технология строительства из пеноблоков имеет свои особенности, с помощью которых можно скрыть недостатки камня, комбинируя материалами. Прекрасное решение – кирпич, из которого выкладываются несущие стены, равномерно распределяющие нагрузку. Нередко выполняют сопряжение стен из пеноблоков с древесным материалом.

Чтобы минимизировать появление трещин, следует внимательно отнестись к обустройству фундаментного основания. Лучше, если он будет монолитным. Кроме того, для стен применяется дополнительное армирование с шагом в три ряда кладки.

Из полезных советов от опытных мастеров и отзывов потребителей можно узнать массу полезной информации:

- как выполнять гидроизоляцию пеноблоков;

- правила укладки пеноблоков на монтажную пену;

- какую нагрузку выдерживают пеноблоки;

- какой пеноблок считается самым легким;

- чем обработать пеноблоки, чтобы они не впитывали влагу;

- как правильно вставить окно или дверь в стену из пеноблока;

- как выполнить гидроизоляцию пеноблоков в ванной;

- узнать, в чем заключается разница между пеноблоком и пенобетоном;

- какие пеноблоки лучше использовать при строительстве того или иного объекта;

- уточнить свойства пеноблоков.

Кроме того, в интернете найдется информация о порядке применения пеноблоков, марке пеноблоков, сроках годности пеноблоков.

Если строим из пеноблоков, то рекомендуется знать «слабые» стороны материала:

- нарушения технологического процесса ведения кладки влекут за собой увеличение ломкости материала;

- объект, сооруженный из такого камня, нуждается в наружном отделочном слое, чтобы была защита от воздействия влаги;

- строить многоэтажные объекты из пенобетона разрешается только с соблюдением правил армирования кладки.

- оттенок материала говорит о прочности: желтый – сигнализирует об избыточном количестве песка, сероватый подтверждает качество исходного сырья;

- доставка на площадку блочного материала, уложенного на поддоны, затруднит выгрузку. Придется нанимать специальную технику;

- уточните, как хранился блок у изготовителя. Не рекомендуется использовать материал, находившийся под открытым небом;

- проверьте геометрию камня, наличие скольных участков.

Заключение

Помните, что строительный этап начинается с правильного выбора блоков. Так что к этому вопросу следует подходить ответственно. Приняв во внимание недостатки и преимущества материала, можно построить надежный и теплый дом.

видео-инструкция по изготовлению своими руками, что входит в раствор, фото

Пеноблок является пористым камнем, разновидностью ячеистого бетона. Нужно отметить, что иногда объединяют понятия пенобетона с газобетоном, почему-то считая их идентичными. Различие между этими материалами заключено, во-первых, в их названиях, а во-вторых, в способе их изготовления.

Пенобетон производится механическим перемешиванием специальной смеси и в состав раствора для пеноблоков входит песок, вода, цемент и приготовленная пена. Газобетон получают с помощью газа, а именно водорода, который образуется во время протекания химических реакций.

В результате в газобетоне образуется множество сквозных пор, в то время как в пенобетоне – много закрытых. И его изготовка приводит к тому, что гидроизоляционные свойства обладают более высокими характеристиками.

Фото пенобетонного блока

Что же представляет собой пенобетон

Состав пенобетона

Рецептура производства пенобетона

Пенобетонные блоки являются своеобразным, дышащим материалом, способным помочь в создании такого же микроклимата в доме, как и натуральное дерево. Что входит в состав пеноблоков, что дает возможность получить такие комфортные параметры?

Смесь для приготовления пенобетонной смеси состоит из следующих компонентов, согласно документу ГОСТ 25485-89 «Бетоны ячеистые»:

- Вяжущий элемент – портландцемент, произведенный согласно ГОСТ 10178-85, в котором содержание силиката кальция должно содержат до 80%.

- Песок, отвечающий требованиям ГОСТ 8736-93, в котором содержание кварца должно составлять порядка 75%, глинистые и илистые включения не превышать 3%.

- Вода, технические требования к которой должны соответствовать ГОСТ 23732-79.

- Пенообразователь, в состав которого входит костный клей, сосновая канифоль, мездровый клей и едкий технический натр.

Пенообразователи, в зависимости от применяемой основы подразделяются на два вида:

- Синтетические, позволяющие получить довольно дешевые изделия, но материал из них получается не очень качественный и прочный.

- Натуральные, на экологически чистой основе, не имеющей класса опасности. Такие блоки получаются довольно прочными, потому что у них более толстая перегородка между порами.

Совет: Покупая пенобетонные блоки, поинтересуйтесь, что послужило основой, пошедшей на производство пенообразователя. И на основании полученной информации принимайте решение о покупке блоков.

Некоторыми заводами изготовителями применяются другие компоненты при производстве пенобетона, в частности:

- Полипропиленовое микроармирующее строительное волокно или иначе фиброволокно ВСМ. Его использование придает блокам точные, неразрушающиеся грани, повышает его прочность на четверть.

- Зола, образующаяся после сгорания твердого топлива на теплоэлектростанциях. Это мелкодисперсный материал, в котором самые маленькие размеры частичек составляют доли микрона самые большие – 0,14 мм. В результате также создаются более плотные и твердые межпоровые перегородки и кроме того на 30% экономится цемент.

Виды, характеристики пенобетонных блоков

Разделение блоков по типам

Если изменять процентное соотношение составляющих пенобетонную смесь ингредиентов, получается пенобетон, имеющий различные характеристики. К примеру, при уменьшении количества песка, увеличивается прочность материала (читайте также статью Размеры пеноблока и газоблока, а также особенности данных стройматериалов).

Давайте рассмотрим основные свойства пенобетона и существующие градации.

- Разделение пенобетонных блоков по плотности:

- Конструкционный материал, марка которого D1000, D1100, D1200. Из таких блоков возводят фундаменты, цокольные этажи зданий, несущие стены

- Конструкционно-теплоизоляционный материал: под маркой от D500, до D900. Он используется при устройстве перегородок, а также несущих стен.

- Теплоизоляционный материал, под маркой от D300, до D500. Из него выполняется теплоизоляционный контур стен.

Делаем из пенобетона фундамент

- Разделение по показателю теплопроводности:

- У конструкционных марок пенобетона показатели теплопроводности лежат в пределах 0,29 – 0,38 Вт/м*град, что меньше чем теплопроводность глиняного кирпича.

- У конструкционно-теплоизоляционных – 0,15 – 0,29 Вт/м*град.

- У теплоизоляционных – 0,09 – 0,12 Вт/м*град. Говоря о теплопроводности дерева, то она лежит в пределах 0,11 – 0,19 Вт/м*град.

- Морозостойкость пенобетона составляет от 15 до 75 циклов. Это качество находится на очень высоком уровне, потому что, находясь в микропорах, состояние воды является связанным.

Что позволяет воде не переходить в лед даже при очень низкой уличной температуре. Всегда может быть подобран материал, имеющий нужную прочность и морозостойкость.

- Различие в методах изготовления:

- Резаный материал: принцип изготовления заключается в разрезании большого массива пенобетона, с использованием специального резательного комплекса. У таких изделий лучшая геометрия и более прочные кромки, но в свою очередь качество определяется добросовестностью завода-изготовителя.

- Формовой материал: пенобетонный раствор заливают в специальную форму, имеющую перегородку. Цена его меньше, чем у резаного.

Форма для заливки раствора

Преимущества и недостатки пенобетона

Преимущества

- Крепость и долговечность. Этот материал является практически вечным, потому что с течение времени его прочность увеличивается. Так его марочная крепость за десять лет эксплуатации увеличивается в два раза.

- Пеноблок имеет низкую плотность, что значительно снижает транспортные расходы, упрощает работу с ними, сокращаются строительные сроки и уменьшается давление на фундамент здания.

- Низкая теплопроводность. Пеноблочная стена толщиной 20 см равнозначна по теплоизоляции кирпичной стене толщиной в 60 см.

- По экологичности пенобетон уступает только натуральному дереву.

- Очень высокая звукоизоляция.

- Относительно небольшая стоимость.

Недостатки

Растворные швы не должны быть толще 2 мм, иначе ухудшаются звукоизоляционные и теплопроводные показатели (см.также статью Калькулятор расчета количества пеноблоков – простой вариант подсчета).

Совет: В качестве раствора для пеноблоков лучше всего использовать специальный клей. В этом случае не изменятся характеристики кладки, только стоит обращать внимание на то, чтобы геометрия материала была близка к идеальной.

Чтобы здание из пенобетона имело привлекательный и эстетичный вид, возникает необходимость во внешней отделке. Как самый лучший вариант – навесной вентилируемый фасад.

Вопросы кладки пенобетона

Инструкция по кладке пеноблоков своими руками:

- Поверхность фундамента, на которую будут укладываться пенобетонные блоки должна быть выровнена под «ноль», иначе это скажется на качестве кладки.

- Так же по этой поверхности должна быть проложена гидроизоляция, для недопущения попадания излишней влаги.

- Первый ряд блоков укладывается на цементно-песчаный раствор, который поможет убрать возможные небольшие неровности фундамента.

Укладка первого ряда на гидроизоляцию и раствор

- Каждый последующий ряд укладывается со сдвигом относительно нижнего ряда и в качестве раствора используется специальный клей.

Перевязка блоков в кладке

- Через каждые три-четыре ряда, по верхней поверхности прокладывается арматура. Для чего с помощью циркулярной пилы вырезаются специальные пазы.

- Используя строительный уровень и отвес, осуществляется постоянный контроль горизонтальности и вертикальности кладки.

Вывод

Пенобетон относится к очень популярным и, конечно же, перспективным материалам (узнайте здесь, что выбрать: пеноблок или газоблок). В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Состав пеноблоков

Пенобетонные блоки являются одними из немногих материалов для строительства домов, которые можно изготавливать самостоятельно. Именно поэтому состав пенобетона интересен для многих начинающих, а иногда и достаточно опытных строителей. Дальше мы перечислим и подробно опишем все его составляющие, а также пропорции на 1 м3.

Из чего делают пеноблоки?

Для начала нужно описать то, что получается в итоге производства — блочный материал, в некоторой мере напоминающий своей структурой губку. В нем достаточно большие хаотические отсеки с воздухом (их размер зависит исключительно от плотности), что дает достаточно привлекательные показатели для строительства.

Правильно изготовленный пенобетон обладает преимуществом древесных пород – он способен пропускать через себя воздух и этим благотворительно влияет на микроклимат в сооружении.

Основной состав

Что касается состава, то пропорции всех составляющих регламентируются специальным документом — ГОСТ 25485-89. А если быть более точным, то этот документ скорее определяет количество и качество используемых компонентов. В общем, требования такие:

- В качестве связующего элемента предпочтительно использовать нужную, для достижения определенного уровня прочности, марку портландцемента. Главное требование к такой составляющей — процент силиката кальция в ее структуре должен быть до 80. Более подробно об этом требовании можно узнать при ознакомлении с ГОСТ 10178-85.

- Также важно не только количество используемой воды на 1 м3, но и ее качество. Ее разрешается применять только после анализа соляного состава – слишком высокое содержание некоторых компонентов может в значительной степени снижать качества бетона. Информация из ГОСТ 23732-79.

- Особое значение имеет и качество песка. В ГОСТ 8736-93 указано, что кварцевой составляющей в его структуре должно быть в пределах 75%. Особенно важно учесть, что на показатели будущего пеноблока повлияет и процент содержания в песке глинистых и илистых частиц. Их должно быть не более 3% от общей массы на 1 м3.

- Допускается использовать вспениватели, созданные на основе технического натра, канифоли сосновой, костного и мездрового клея.

http://www.youtube.com/watch?v=vEQ3tSG4A4g

Виды вспенивателей

Такой компонент в структуре пенобетонного блока может быть 2-х видов:

- Натуральный. Изготавливается исключительно из естественных составляющих. Эта разрешает получить изделия без ограничений в использовании, что обусловлено полной экологичностью и высокой прочностью.

- Синтетический. Пенообразователь искусственного происхождения. Используется с целью удешевить производство блоков.

При выборе пеноблоков для сооружения дома убедитесь в том, что он изготовлен именно из натуральных вспенивателей — это будет гарантом высокого качества и безопасности для организма.

Дополнительные компоненты

Некоторые производители стараются, чтобы каждый м3 изготовленного на их заводе материала обладал улучшенными характеристиками. Для этого в состав добавляют:

- Золу — продукт воспламенения и последующего сгорания топлива, которое используется на тепловых электростанциях. Ее особенность — минимальные размеры частичек. Это дает возможность добиться достаточно высокой плотности, при меньшем расходе цемента — положительно сказывается на стоимости материала, но уменьшает теплосберегающие характеристики.

- Строительное волокно. А точнее — полипропиленовое микроармирующее. На человеческом языке его называют проще — фиброволокно ВСМ. С помощью такого компонента прочность возрастает на ¼.

Использование усиленных блоков необходимо только в случае огромных нагрузок на стены. В остальных лучше обойтись обычным пенобетоном со стандартным составом.

Какие соблюдают пропорции при изготовлении пеноблока?

Если быть до конца честным, то каждый производитель имеет свои, универсальные пропорции всех компонентов. Но мы приведем общие рекомендации по составу, которые можно смело брать за основу при изготовлении.

| Уровень плотности, кг/м3 | 400 | 600 | 800 |

|---|---|---|---|

| Портландцемент, кг | 300 | 330 | 400 |

| Вода, л | 160 | 180 | 1230 |

| Вспениватель, кг | 0,85 | 1,1 | 1,1 |

| Песок, кг | нет | 210 | 400 |

Стоит учитывать, что также нужно использовать связующее вещество определенной марки, для получения смеси с оптимальными для изготовления блоков показателями плотности структуры.

Все данные из таблицы определены нормативами ГОСТ.

Зная точные пропорции материала и его состав, можно ориентироваться в качественных показателях пенобетона, который собираетесь купить у производителя. Также не помешает найти отзывы о нем от реальных людей – многие пытаются экономить и используют сырье низкого качества.

Состав и материалы для производства пенобетона

В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

Перечень добавок и пенообразователей:

- Пенообразователь ПБ-2000

- Протеиновый пенообразователь Laston

- Белковый пенообразователь GreenFroth

- Ускоритель твердения пенобетона бетона и пенобетона Асилин-12

- Смазка форм Компил

- Немецкое фиброволокно (фибра — полипропиленовое волокно)

- Микрокремнезем

- Суперпластификатор С-3

Для производства пенобетона используется цемент, заполнитель, вода, пенообразователь и добавки (если требуются). В зависимости от технологии производства применяются разные цементы, заполнители, пенообразователи и добавки. Далее мы подробно рассмотрим каждый компонент и приведем список всех пенообразователей и добавок.

1. Цемент

Для производства пенобетона используется обычный портландцемент. При использовании баротехнологии (ее иногда называют кавитационной или без пеногенераторной) обязательно использовать цемент марки М500Д0. Это цемент дорогой и дефицитный. Причем даже при его использовании получение пенобетона удовлетворяющего ГОСТ по баротехнологии сопряжено с большими затратами и технологическими трудностями. Если пенобетон производится по классической технологии, то возможно использовать цемент М500Д20, М400Д0, М400Д20.

2. Заполнитель

В качестве заполнителя в большинстве случаев используется песок. Он должен удовлетворять ГОСТ 8736-93 ПЕСОК ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ. Также в качестве заполнителя могут использоваться различные отходы производств — зола уноса ТЭЦ, известняковая мука, доломитовая мука и т.п. Зачастую использование подобных отходов позволяет значительно снизить себестоимость и при этом увеличить качество продукции. При покупке оборудования завода Строй-Бетон, покупатели получают полную информацию о возможных заполнителям и помощь в их подборе.

3. Вода

Для производства пенобетона используется обычная питьевая или техническая вода. Вода должна удовлетворять требованиям ГОСТ 23732-79 ВОДА ДЛЯ БЕТОНОВ И РАСТВОРОВ. Температура воды подбирается исходя из технологии.

4. Пенообразователи

Пенообразователи бывают 2 видов — синтетические и белковые. Синтетические используются в баротехнологии (установки Санни), белковые в классической технологии (установки Фомм-Проф). Белковые пенообразователи считаются более совершенными и позволяют получать пенобетон удовлетворяющий ГОСТ 25485-89 БЕТОНЫ ЯЧЕИСТЫЕ без особых затрат. Подробнее можно прочитать в статье Причины использования белкового (протеинового) пенообразователя.

5. Добавки

В зависимости от технологии и используемых материалов периодически требуется использование специальных добавок. Добавки применяются для того, чтобы получить продукцию удовлетворяющую ГОСТ. Подбор добавок сложен и требует экспериментов. Для клиентов завода Строй-Бетон добавки подбираются бесплатно.

Рецепт пенобетона при использовании белкового пенообразователя

|

Плотность пенобетона в сухом состоянии. |

400 |

600 |

800 |

1000 |

1200 |

1400 |

1600 |

|

Песок (до 2мм, содержание глина не более 2%). |

— |

210 |

400 |

560 |

750 |

950 |

1100 |

|

Цемент марки М500Д0. |

300 |

310 |

320 |

350 |

360 |

380 |

400 |

|

Вода для приготовления раствора. |

110 |

130 |

150 |

180 |

210 |

240 |

300 |

|

Вода для приготовления пены литров. |

64 |

57 |

50 |

45 |

37 |

30 |

23 |

|

Количество пены (литров). |

800 |

715 |

630 |

560 |

460 |

370 |

290 |

|

Количество пенообразователя кг (не литров!). |

1,2 |

1,1 |

1 |

0,95 |

0,9 |

0,7 |

0,6 |

|

Вес сырой пенобетонной массы кг. |

474 |

707 |

920 |

1135 |

1357 |

1600 |

1823 |

Рецепт пенобетона при использовании синтетического пенообразователя

|

Плотность кг/куб.м. |

Песок |

Цемент |

Пенообразователь Ареком-4 |

|

|

1200 |

900 |

250 |

0,80 |

|

|

1100 |

740 |

360 |

0,88 |

|

|

1000 |

667 |

333 |

0,96 |

|

|

900 |

375 |

450 |

1,03 |

|

|

800 |

330 |

400 |

1,12 |

|

|

700 |

290 |

350 |

1,14 |

|

|

650 |

270 |

325 |

1,15 |

|

|

600 |

250 |

300 |

1,16 |

|

|

550 |

458 |

1,17 |

||

|

500 |

417 |

1,18 |

||

, Проектирование и пропорция смеси легкого пенобетона (LFC)

Пенобетон (FC) — это высококачественный строительный материал с плотностью от 300 до 1850 кг / м 3, который может иметь потенциальное применение в гражданском строительстве, как изоляция. от тепла и звука, а также для несущих конструкций. Однако из-за природы цементного материала и его высокой пористости FC очень слабо выдерживает растягивающие нагрузки; поэтому он часто трескается в пластическом состоянии, при усадке при сушке, а также в твердом состоянии.Эта статья является первым всесторонним обзором использования искусственных и натуральных волокон для производства пенобетона, армированного волокном (FRFC). Для этого подробно рассматриваются и обсуждаются различные пенообразователи, волокна и другие компоненты, которые могут служить основой для FRFC. Было обнаружено, что на механические свойства FRFC влияют несколько факторов, а именно: плотность свежей и затвердевшей, гранулометрический состав, процент использованного пуццоланового материала и объем химического вспенивающего агента. Было обнаружено, что на реологические свойства смеси FRFC влияют свойства как волокон, так и пены; поэтому необходимо применять дополнительную дозу пенообразователя для улучшения адгезии и когезии между пенообразователем и вяжущим наполнителем по сравнению с материалами без волокон.Различные типы волокон позволяют уменьшить за счет автогенной усадки в 1,2–1,8 раза и усадку при сушке в 1,3–1,8 раза. Введение волокон приводит лишь к небольшому увеличению прочности пенобетона на сжатие; однако он может значительно улучшить прочность на изгиб (до 4 раз), прочность на разрыв (до 3 раз) и ударную вязкость (до 6 раз). В то же время добавление волокон практически не приводит к изменению тепло- и звукоизоляционных характеристик пенобетона, что в основном зависит от типа используемых волокон, таких как нейлоновые и арамидные волокна.Таким образом, FRFC, обладающий представленным набором свойств, находит применение в различных областях строительства, как при возведении несущих, так и ограждающих конструкций.

Пенобетон — материалы, свойства, преимущества и производство

🕑 Время чтения: 1 минута

Пенобетон — это тип легкого бетона, который изготавливается из цемента, песка или летучей золы, воды и пены. Пенобетон бывает в виде вспененного раствора или вспененного раствора. Пенобетон можно определить как вяжущий материал, состоящий минимум на 20 процентов из пены, которая механически вовлекается в пластичный раствор.Плотность пенобетона в сухом состоянии может варьироваться от 300 до 1600 кг / м3. Прочность пенобетона на сжатие, определенная через 28 суток, составляет от 0,2 до 10 Н / мм 2 или может быть выше. Пенобетон отличается от бетона с воздухововлекающими добавками по объему захваченного воздуха. Бетон с воздухововлекающими добавками занимает от 3 до 8 процентов воздуха. Он также отличается от замедленного раствора и газобетона по той же причине процентного содержания воздуха. В случае минометных систем замедленного действия — от 15 до 22 процентов.В случае пенобетона пузырьки образуются химически. История пенобетона Пенобетон имеет долгую историю и впервые был введен в эксплуатацию в 1923 году. Первоначально он использовался в качестве изоляционного материала. За последние 20 лет усовершенствования в области производственного оборудования и повышения качества пенобетона позволили широко использовать пенобетон. Производство пенобетона Производство пенобетона заключается в разбавлении поверхностно-активного вещества водой, которая пропускается через пеногенератор, который дает пену стабильной формы.Пена производится в смеси с цементным раствором или затиркой, так что получается вспененное количество необходимой плотности. Эти поверхностно-активные вещества также используются при производстве наполнителей с низкой плотностью. Их также называют контролируемым материалом низкой прочности (CLSM). Здесь для получения содержания воздуха от 15 до 25 процентов пену добавляют непосредственно в смесь с низким содержанием цемента и богатого песка. Следует иметь в виду, что некоторые производители поставляют заполнители с низкой плотностью в виде пенобетона, поэтому следует соблюдать осторожность. Для производства пенобетона используются два основных метода:- Встроенный метод и

- Метод предварительного вспенивания

- Мокрый метод — встроенная система

- Сухой метод — встроенная система

- Объем пены

- Содержание цемента в смеси

- Наполнитель

- Возраст

Таблица.1. Типичные свойства пенобетона в затвердевшем состоянии

| Плотность в сухом состоянии кг / м 3 | Прочность на сжатие Н / мм 2 | Прочность на разрыв Н / мм 2 | Водопоглощение кг / м 2 |

| 400 | 0,5 — 1 | 0,05-0,1 | 75 |

| 600 | 1-1.5 | 0,2-0,3 | 33 |

| 800 | 1,5 -2 | 0,3-0,4 | 15 |

| 1000 | 2,5 -3 | 0,4-0,6 | 7 |

| 1200 | 4,5-5,5 | 0,6–1,1 | 5 |

| 1400 | 6-8 | 0,8–1,2 | 5 |

| 16 00 | 7.5-10 | 1–1,6 | 5 |

- Пенобетонная смесь не оседает. Следовательно, уплотнение не требуется.

- Собственный вес уменьшен, так как это легкий бетон

- Пенобетон в свежем состоянии имеет сыпучую консистенцию.Это свойство поможет полностью заполнить пустоты.

- Конструкция из пенобетона обладает отличной способностью распределять и распределять нагрузку.

- Пенобетон Не создает значительных боковых нагрузок

- Свойство водопоглощения

- Партии пенобетона просты в производстве, поэтому проверка и контроль качества выполняются легко.

- Пенобетон имеет повышенную устойчивость к замерзанию и оттаиванию.

- Безопасное и быстрое выполнение работ

- Рентабельность, меньше обслуживания

- Наличие воды в смешанном материале делает пенобетон очень чувствительным.

- Сложность отделки

- Время смешивания больше

- С увеличением плотности снижаются прочность на сжатие и прочность на изгиб.

ПРОЕКТИРОВАНИЕ БЕТОННОЙ СМЕСИ

|

| KIS ПЕНОБЕТОН www.kisinnovate.com адрес электронной почты: [email protected] |

Проектирование ячеистой бетонной смеси | Richway

Дизайн ячеистой бетонной смеси

При работе с ячеистым бетоном и составлении смеси кардинальное правило состоит в том, что с уменьшением плотности уменьшается и прочность. В некоторых случаях, например, когда материал необходимо выкопать позже, потеря прочности является преимуществом. Дополнительным преимуществом является то, что по мере того, как материал становится легче, его тепло- и звукоизоляционные свойства также улучшаются.

Самая простая конструкция ячеистой бетонной смеси будет состоять просто из портландцемента, воды и пены, образующейся извне, которую также иногда называют предварительно сформованной пеной. Соотношение воды и цемента обычно может варьироваться от 0,40 до 0,80, а содержание пены обычно достигает 80%, в зависимости от желаемой плотности.

Обычно используется портленд типа 1, однако могут использоваться и другие типы портленда. При использовании других типов Portland преимущества, с которыми они используются в других материалах, также применимы к ячеистому бетону.

Помимо портландцемента, есть много других цементных материалов, которые могут использоваться в ячеистом бетоне. Летучая зола очень распространена, но метакаолин, шлак и микрокремнезем — это некоторые другие, которые также использовались при производстве ячеистого бетона.

В зависимости от области применения эти альтернативные материалы могут использоваться, среди прочего, для увеличения прочности материала или для дальнейшего улучшения экономических показателей ячеистого бетона. В дополнение к вяжущим материалам можно использовать и другие материалы, например фибру.

Обычно при плотности ниже 50 фунтов на кубический фут (800,92 кг / м³) мелкие или крупные заполнители не используются, поскольку они имеют тенденцию к дальнейшему снижению прочности. При более чем 50 PCF (800,92 кг / м³) песок может быть введен, в первую очередь, в качестве меры экономии.

Портленд — самый дорогой компонент ячеистого бетона — и когда требуется более высокая плотность, например, для вытеснения воды, но более высокая прочность не требуется — это создает хорошую возможность и причину для использования дешевого наполнителя, такого как песок.

Крупнозернистые заполнители обычно не вводят, пока плотность не превысит 100 PCF (1601,85 кг / м³). В тех случаях, когда ячеистый бетон используется в этом диапазоне плотности, он, скорее всего, будет структурным или сборным железобетонным материалом.

Как и в случае с любым другим бетонным продуктом, конструкции ячеистой бетонной смеси особенно важны, потому что состав смеси имеет решающее значение для характеристик материала в зависимости от области применения. После того, как был выбран дизайн смеси, очень важно внимательно следить за плотностью при производстве.

Если производимый материал слишком тяжелый, теряется выход продукции и деньги. Если материал слишком легкий, он может не иметь необходимой прочности для применения.

Водоцементный состав ячеистого бетона может варьироваться в широких пределах. Хотя большинство людей не обращают на это особого внимания, следует отметить, что водоцементное соотношение ячеистой суспензии действительно увеличивается по сравнению с соотношением W / C базовой суспензии из-за воды в добавляемой пене.

Как и в случае любого цементного продукта, прочность ячеистого бетона будет увеличиваться при любой заданной плотности при использовании более низкого отношения W / C.Общий диапазон будет от 0,40 до 0,80, при этом для многих смесей чаще всего находится в диапазоне от 0,50 до 0,65.

Обычно соотношение W / C не должно быть ниже 0,35. Когда соотношение W / C падает ниже 0,35, суспензия может вытягивать воду из пены при добавлении, вызывая схлопывание пузырьков пены.

Однако можно эффективно использовать смесители с большими сдвиговыми усилиями, такие как коллоидные смесители, и / или использование редукторов воды и суперпластификаторов, чтобы помочь избежать этой проблемы и позволить использовать более низкие отношения воды к цементу с хорошим успехом.

При использовании водоредукторов или адсорбционной смеси любого типа с ячеистым бетоном необходимо провести испытания, чтобы убедиться в отсутствии побочных реакций между пеной и адсорбционной смесью. Типичным результатом реакции будет ад-смесь, вызывающая схлопывание пузырьков пены.

Ожидаемая прочность и изоляционные свойства ячеистого бетона

| Плотность отверждения PCF (кг / м³) | Прочность фунтов на квадратный дюйм (бар) | Объем пены футов³ / ярд³ (м³ /.76 м³) жидкого навоза | Изоляционное значение Значение R на дюйм (Метрическое значение R) | Смешанный дизайн |

| Низкая плотность | ||||

| 20 (320,37) 30 (480,55) 40 (640,74) 50 (800,92) | от 30 до 900 (от 2,07 до 62,05) | от 12 до 25 (от 0,34 до 0,71) | от 0,75 до 1,85 (от 0,14 до 0,33) | Чистый цемент |

| Средняя плотность | ||||

| 80 (1281.48) 90 (1441,66) 100 (1601,85) | от 400 до 1500 (от 27,58 до 103,42) | от 6 до 10 (от 0,17 до 0,28) | от 0,25 до 0,30 (от 0,045 до 0,054) | Песочная смесь |

| Высокая плотность | ||||

| 105 (1681,94) 115 (1842,12) 125 (2002,31) | от 1500 до 4000 (от 103,42 до 275,79) | от 3 до 6 (от 0,08 до 0,17) | от 0,1 до 0,2 (от 0,018 до 0,036) | Песочная смесь |

Примечание. Приведенные выше данные по ячеистому бетону взяты из отраслевых публикаций.Это обобщенные значения, которые следует проверить путем тестирования с использованием местных материалов и оборудования для любого конкретного проекта. Местные материалы, оборудование и приготовление суспензии — наряду с обработкой и контролем качества — могут привести к значительным различиям в результатах для любого заданного дизайна смеси.

Прочность на сжатие для любой заданной плотности — одна из общих тем, которые интересуют людей. Выше показана таблица с ожидаемыми значениями прочности и изоляционными значениями для различных плотностей ячеистого бетона.

Прочность будет варьироваться в зависимости от множества факторов, включая дизайн конечной смеси, пенообразователь, пеногенератор и приготовление основной суспензии. Как и в случае с другими вяжущими материалами, ячеистый бетон обычно проходит испытания на сжатие через 28 дней.

Mix Designs Economics

Одна из самых больших проблем при проектировании ячеистых бетонных смесей — это расчет пропорций как для основного раствора, так и необходимого количества пены для достижения любой заданной плотности. Опытный практикующий может делать большую часть вычислений, не задумываясь, и производить точные вычисления с помощью бумаги для заметок и калькулятора.

На протяжении многих лет Richway разработал калькулятор расчета смеси, который делает расчет дизайна смеси и пропорции довольно простым процессом. Помимо расчета необходимых весов и объемов партий, еще одной чрезвычайно полезной функцией калькулятора является возможность анализа затрат.

Вот простой пример расчета стоимости ячеистого бетона. Грубо говоря, один ярд3 (0,76 м3) готовой пены может стоить от 10 до 15 долларов, в зависимости от соотношения водного концентрата, плотности пены и стоимости галлона пенообразователя.

Если материал 30 PCF (480,55 кг / м³) начинается с одного ярда чистого цемента и имеет водоцементное соотношение 0,50, для него потребуется 2060 фунтов (934,4 кг) портландцемента и 1030 (467,22 кг) фунтов воды. К этому мы добавляем 80 кубических футов (22,65 м³) пены, чтобы получить ячеистый бетон 30 PCF (480,55 кгм³) (влажная плотность). Тогда общий выход составит 3,75 кубических ярда (2,87 м³) материала.

Если бы стоимость базового раствора составляла 175 долларов США за ярд (доставка в виде местной готовой смеси), мы добавили бы пену на 36 долларов [из расчета 50 долларов за галлон (3.79 л), плотность пены 3 PCF (48,06 кг / м³) и соотношение водного концентрата 40: 1]. Общая стоимость материалов составит 211 долларов США. Эта стоимость, разделенная на 3,75 кубических ярдов (2,87 м³), составит 56,26 долларов США за ярд ячеистого бетона.

Как видно на снимке экрана, калькулятор расчета смеси рассчитает требуемые объемы партии на основе желаемой плотности и желаемого объема материала.

Он предназначен для производства одной ярда 30 PCF (480.55 кг / м³) ячеистый материал (влажная плотность). Для этого требуется 0,27 ярда ³ (0,21 м³) базового раствора, требующего 315 фунтов (142,88 кг) портленда, 210 фунтов (95,25 кг) летучей золы (40%) и 286 фунтов (129,73 кг) воды, для соотношения вода: цемент 0,55.

Затем добавляется примерно 21 фут³ (0,59 м³) пены, чтобы получить один ярд³ (0,76 м³) ячеистого бетона. Калькулятор также отобразит необходимое количество воды и необходимого пенообразователя и, как уже говорилось, поможет провести анализ затрат для вашего проекта.

Просмотреть все ресурсы

Материальный дизайн и оценка характеристик пенобетона для цифрового производства

Реферат

Трехмерная (3D) печать пенобетоном, который известен своими отличными физико-механическими свойствами, еще не проводилась целенаправленно исследованы. В данной статье представлен методический подход к проектированию смесей из пенобетонов для 3D-печати и систематическое исследование возможностей применения этого типа материала в цифровом строительстве.Три различных пенобетонных состава с соотношением воды к вяжущему между 0,33–0,36 и плотностью от 1100 до 1580 кг / м 3 в свежем состоянии были произведены методом предварительного вспенивания с использованием пенообразователя на белковой основе. На основе испытаний в свежем состоянии, включая 3D-печать как таковую, был определен оптимальный состав и охарактеризована его прочность на сжатие и изгиб. Пенобетон, пригодный для печати, показал низкую теплопроводность и относительно высокую прочность на сжатие, превышающую 10 МПа; Таким образом, он соответствовал требованиям к строительным материалам, используемым для несущих стеновых элементов многоэтажных домов.Таким образом, он подходит для приложений 3D-печати, одновременно выполняя как несущие, так и изолирующие функции.

Ключевые слова: цифровое изготовление , 3D-печать, пенобетон, дизайн смеси, испытание материалов

1. Введение