физическая таблица, виды и свойства чугуна

Сталь — это сплав железа, к которому примешивают углерод. Её главная польза в строительстве — прочность, ведь это вещество длительное время сохраняет объем и форму. Все дело в том, что частицы тела находятся в положении равновесия. В этом случае сила притяжения и сила отталкивания между частицами являются равными. Частицы находятся в чётко обозначенном порядке.

Есть четыре вида этого материала: обычная, легированная, низколегированная, высоколегированная сталь. Они отличаются количеством добавок в своём составе. В обычной содержится малое количество, а дальше возрастает. Используют следующие добавки:

- Марганец.

- Никель.

- Хром.

- Ванадий.

- Молибден.

Температуры плавления стали

При определённых условиях твёрдые тела плавятся, то есть переходят в жидкое состояние. Каждое вещество делает это при определённой температуре.

- Плавление — это процесс перехода вещества из твёрдого состояния в жидкое.

- Температура плавления — это температура, при которой твёрдое кристаллическое вещество плавится, переходит в жидкое состояние. Обозначается t.

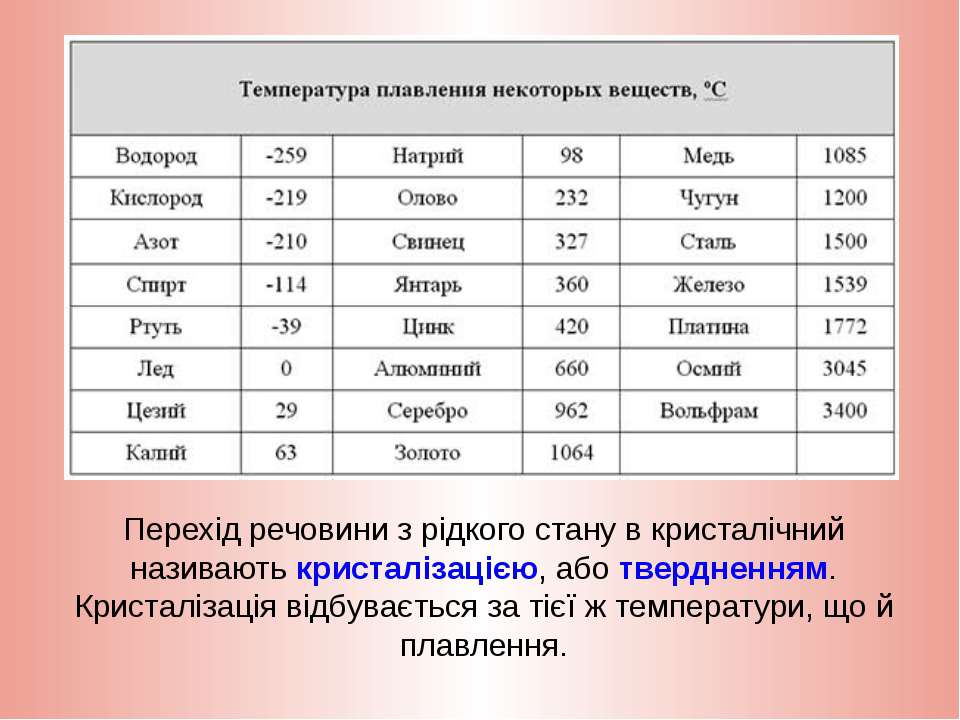

Физики используют определённую таблицу плавления и кристаллизации, которая приведена ниже:

| Вещество | t,°C | Вещество | t,°C | Вещество | t,°C |

| Алюминий | 660 | Медь | 1087 | Спирт | — 115 |

| Водень | — 256 | Нафталин | 80 | Чугун | 1200 |

| Вольфрам | 3387 | Олово | 232 | Сталь | 1400 |

| Железо | 1535 | Парафин | 55 | Титан | 1660 |

| Золото | 1065 | Ртуть | — 39 | Цинк | 420 |

На основании таблицы можно смело сказать, что температура плавления стали равна 1400 °C.

Нержавеющая сталь

Нержавеющая сталь — это один из многих железных сплавов, которые содержатся в стали. Она содержит в себе Хром от 15 до 30%, который делает её ржаво-устойчивой, создавая защитный слой оксида на поверхности, и углерод. Самые популярные марки такой стали зарубежные. Это 300-я и 400-я серии. Они отличаются своей прочностью, устойчивостью к неблагоприятным условиям и пластичностью. 200-я серия менее качественная, но более дешёвая. Это и является выгодным для производителя фактором. Впервые её состав заметил в 1913 году Гарри Бреарли, который проводил над сталью много разных экспериментов.

На данный момент нержавейку разделяют на три группы:

- Жаропрочная — при высоких температурах имеет высокую механическую прочность и устойчивость. Детали, которые из неё изготавливаются применяют в сферах фармацевтики, ракетной отрасли, текстильной промышленности.

- Ржаво-стойкая — имеет большую стойкость к процессам ржавления.

Её используют в бытовых и медицинских приборах, а также в машиностроении для изготовления деталей.

Её используют в бытовых и медицинских приборах, а также в машиностроении для изготовления деталей. - Жаростойкая — является устойчивой при коррозии в высоких температурах, подходит для использования на химических заводах.

Температура плавления нержавеющей стали колеблется в зависимости от её марки и количества сплавов приблизительно от 1300 °C до 1400 °C.

Чугун и сталь

Чугун — это сплав углерода и железа, он содержит примеси марганца, кремния, серы и фосфора. Выдерживает невысокие напряжения и нагрузки. Один из его многочисленных плюсов — это невысокая стоимость для потребителей. Чугун бывает четырех видов:

- Белый — имеет высокую прочность и плохую способность к обработке ножом. Виды сплава по увеличению количества углерода в составе: доэвтектический, эвтектический, заэвтектический. Его назвали белым из-за того, что в разломе он имеет белый цвет.

А также белый чугун обладает особым строением металлической массы и большой изностойкостью. Полезен в изготовлении механических деталей, которые будут работать в среде с отсутствием смазки. Его используют для изготовления приведённых ниже видов чугуна.

А также белый чугун обладает особым строением металлической массы и большой изностойкостью. Полезен в изготовлении механических деталей, которые будут работать в среде с отсутствием смазки. Его используют для изготовления приведённых ниже видов чугуна. - Серый чугун — содержит углерод, кремний, марганец, фосфор и немного серы. Его можно легко получить, и он имеет плохие механические свойства. Используется для изготовления деталей, которые не подвергаются воздействию ударных нагрузок. В изломе есть серый цвет, чем он темнее, тем материал мягче. Свойства серого чугуна зависят от температуры среды, в которой он находится, и количества разных примесей.

- Ковкий чугун — получают из белого в результате томления (длительного нагрева и выдержки). В состав вещества входят: углерод, кремний, марганец, фосфор, небольшое количество серы. Является более прочным и пластичным, легче поддаётся обработке.

- Высокопрочный чугун — это самый прочный из всех видов чугунов.

Содержит в себе углерод, марганец, серу, фосфор, кремний. Имеет большую ударную вязкость. Из такого важного металла делают поршни, коленчатые валы и трубы.

Содержит в себе углерод, марганец, серу, фосфор, кремний. Имеет большую ударную вязкость. Из такого важного металла делают поршни, коленчатые валы и трубы.

Температуры плавления стали и чугуна отличаются, как утверждает таблица, приведённая выше. Сталь имеет более высокую прочность и устойчивость к высоким температурам, чем чугун, температуры отличаются на целых 200 градусов. У чугуна это число колеблется приблизительно от 1100 до 1200 градусов в зависимости от содержащихся в нем примесей.

Нержавеющая сталь AISI 304 — Материалы для сеток

Нержавеющая сталь AISI 304 – лидер серии

Нержавеющая сталь марки AISI 304 – сплав, изготовленный по стандартам США. В линейке нержавеющих сталей 300-й серии этот материал наиболее востребован. Широкое применение и высокий спрос объясняются универсальностью стального сплава. Еще один аргумент в пользу нержавеющей стали AISI 304 – цена, которая является конкурентной в сравнении с другими сплавами этой серии. По свойствам и химическому составу материал соответствует российской марке 08Х18Н10.

По свойствам и химическому составу материал соответствует российской марке 08Х18Н10.

Компоненты в составе сплава AISI 304

Сталь марки AISI 304 – высоколегированный сплав аустенитного класса. Согласно техническим требованиям, состав материала включает как минимум 18% хрома, 10% никеля. Главный компонент – железо. Дополнительные легирующие элементы – марганец и медь.

Благодаря повышенному содержанию хрома на поверхности сплава образуется оксидная пленка, которая делает сталь устойчивой к воздействию агрессивных химических веществ. Соотношение основных и легирующих компонентов в составе обеспечивает прочность, аустенитность, антиферромагнитные свойства металла.

Эксплуатационные характеристики нержавейки AISI 304

Нержавеющий сплав марки AISI 304 обладает целым рядом свойств, которые позволяют использовать материал практически во всех отраслях народного хозяйства.

Нержавеющая сталь AISI 304 – характеристики:

- Коррозионная стойкость: структура материала не подвергается коррозии даже при механическом повреждении поверхности.

Сталь устойчива к атмосферной коррозии, воздействию кислотных растворов высокой концентрации, пресной и морской воды. А вот в серосодержащей среде сплав не рекомендуется использовать.

Сталь устойчива к атмосферной коррозии, воздействию кислотных растворов высокой концентрации, пресной и морской воды. А вот в серосодержащей среде сплав не рекомендуется использовать. - Свариваемость: нержавеющая сталь марки AISI 304 легко поддается сварке всеми способами. Однако из-за отсутствия в составе титана сварочный шов подвержен коррозии, поэтому сварные конструкции нуждаются в дальнейшей обработке при температуре 1050–1150°С. После теплообработки шов очищается от окалины и затирается травильной пастой.

- Стойкость к воздействию температур: температура плавления стали – 1400°С, структура выдерживает краткосрочный нагрев до 900°С. Рабочая температура нагрева стального сплава по механическим показателям достигает 710°С, при коррозионном воздействии – до 420°С.

- Гигиеничность: сплав не вступает в контакт с другими веществами, поэтому сталь AISI 304 используется в химической, пищевой, медицинской промышленности.

- Варианты обработки: материал нержавеющая сталь марки AISI 304 отличается прочностью и упругостью, без проблем обрабатывается методом формовки, волочения, изгиба, вытяжки.

При горячей обработке обязателен отжиг.

При горячей обработке обязателен отжиг.

Сферы применения стали AISI 304

Сферы применения нержавеющего сплава AISI 304 разнообразны, сталь и изделия из нее используются повсеместно.

Вот отдельные направления, где нашла применение сталь AISI 304:

- фармакологическая, химическая промышленность: детали приборов и холодильного оборудования, инструменты, емкости для хранения и транспортировки;

- пищевая промышленность: посуда, стеллажи, оборудование для пивоварения, молочного производства, столовые приборы;

- легкая промышленность: оборудование для изготовления тканей, красок и т. п.;

- металлопрокат: проволока, трубы, шестигранники, ленты. Лист нержавеющей стали AISI 304 бывает горяче- и холоднокатанным;

- горнодобывающая, нефтяная промышленность: сетки в фильтрах для скважин;

- машино- и судостроение: детали машин, оборудование, крепежи, тросы и т. д.;

- строительство и дизайн: арматура, парапеты, перила лестниц, балконы.

Благодаря широкому применению на рынке всегда востребована нержавеющая сталь AISI 304, купить сплав можно в виде листов, рулонов, проволоки и других металлопрокатных изделий.

Всё о нержавеющей стали марки AISI 201 аналога 12х15г9нд

Нержавеющая сталь марки AISI 201 (аналог по ГОСТ 12х15г9нд) – это хромомарганцевый высоколегированный сплав. Особенности ее химического состава обуславливают такие характеристики, как:

- Высокая пластичность.

- Устойчивость к различным видам нагрузок (в том числе комбинированным).

- Коррозионная стойкость в агрессивных средах (органические кислоты).

- Устойчивость к перепадам температур.

- Повышенная твердость.

- Возможность разных способов обработки.

- Хорошая свариваемость.

Однако следует учитывать, что нержавейка марки AISI 201 не используется для изготовления сосудов и емкостей, рассчитанных на транспортировку либо хранение агрессивных веществ в течение длительного времени.

Нержавеющая сталь AISI 201 в СтенлисПро

Компания СтенлисПро занимается изделиями из металлопроката с 2010 года. С тех пор мы существенно расширили ассортимент и имеем возможность предложить своим клиентам огромный спектр продукции. Мы реализуем:

Нержавейка AISI 201 пластична. Она легко обрабатывается в холодном виде, т.к. отсутствует порог хладоломкости. Изгиб, штамповка, высадка, глубокая вытяжка могут производиться при предельно низкой температуре, разрушения материала не произойдет. При нагреве от 1260°C и выше пластичность повышается, и сталь отлично поддается ковке.

Для приобретения продукции из нержавейки, а также ее нарезки и доставки звоните по телефону: 8 (800) 333-06-56 или заказывайте бесплатный звонок на сайте компании. Наш менеджер свяжется с вами незамедлительно.

Сферы применения AISI 201

Нержавеющая сталь AISI 201 востребована при производстве:

- Изделий, контактирующих с пищевыми продуктами (кухонные приборы и посуда, термосы, канистры для воды, фляги).

- Оборудования для пищепрома (металлические разделочные столы и пр.).

- Бытовой техники (вытяжки, барабаны для стиральных машин, петли для дверей кухонных плит).

- Дверной, мебельной и оконной фурнитуры (замки, ручки, петли, рамы).

- Декоративных изделий, элементов интерьера (подносы, вазы, перила).

- Товаров для медицинской промышленности.

- Продукции для транспортной отрасли (бамперы, обода, элементы отделки, аксессуары для автомобилей).

Необходимо учитывать, что сталь AISI 201 можно использовать только в изделиях, предназначенных для кратковременного контакта с продуктами питания. В целом же товары из данной марки стали являются весьма прочными, кроме того, они выглядят эстетично и обладают приятным зеркальным блеском, который появляется после полировки. Соответственно, сталь можно не окрашивать.

Соответственно, сталь можно не окрашивать.

Состав и характеристики AISI 201

Нержавеющая сталь AISI 201 состоит из:- углерода – не более 0,12%;

- кремния – не более 0,75%;

- марганца – 8,5-10,5%;

- фосфора – не более 0,06;

- серы – не более 0,03%;

- никеля – 1-1,5%;

- хрома – 14-16,5%;

- меди – не более 2%;

- азота – не более 0,2%.

Жаропрочность и стойкость к коррозии в агрессивных средах обусловлена наличием в AISI 201 хрома. Марганец обеспечивает устойчивость к нагрузкам, повышает противоударные свойства, способствует отсутствую трещин и упругой деформации. Благодаря наличию меди повышается пластичность при деформации и волочении.

Основные характеристики AISI 201:- предел прочности – 640 Мпа;

- твердость – 217HRB;

- температура плавления – от 1260°С;

- плотность (при 4°С) — 7710 кг/м³;

- предел текучести – 310 Мпа.

Фактически нержавеющая сталь марки AISI 201 является бюджетной альтернативой AISI 304 и 321. Практически не отличаясь от них по качеству, она стоит значительно дешевле.

Компания СтенлисПро сотрудничает только с ведущими поставщиками металлопроката. Изделия имеют сертификаты качества и соответствуют ГОСТ, поэтому мы гарантируем долгий срок эксплуатации.

Весь ассортимент продукции всегда в наличии на складе, товары отгружаются в кратчайшие сроки. Мы также обеспечиваем доставку габаритных товаров по Санкт-Петербургу и области, негабаритные грузы доставляются нашими партнерами. СтенлисПро – это комфортный сервис на любом этапе заказа.

Нержавейка (нержавеющая сталь) — Статьи о сварке

Нержавеющая сталь, попросту нержавейка – это сталь легированная. Основной характеристикой и преимуществом нержавейки является её устойчивость к коррозии, как в атмосфере, так и в агрессивных средах.

Исторически, нержавеющая сталь была изобретена английским металлургом в 1913 году. Он обнаружил, что низкоуглеродистая сталь в сочетании с хромом становится устойчивой к кислотной коррозии.

Нержавеющие стали содержат основной элемент – железо, и хром, содержание которого от 11% — до 30%. Хром в нержавейке образует тонкую оксидную пленку (оксид хрома). Этот слой, толщиной в несколько десятков атомов, обеспечивает защитные свойства нержавеющей стали. При разрушении оксидной пленки, например порезом и царапанием, она восстанавливается.

Современные типы нержавеющих сталей помимо Cr — хрома и Fe — железа, содержат углерод, а также могут содержать: Ni — никель, Ti — титан, Mo — молибден, Nb — ниобий. Добавление этих элементов в состав нержавейки улучшает её физические и механические свойства и устойчивость к коррозии.

Стали аустенитные нержавеющие. В качестве основной фазы – аустенит (γ-фаза). Такие нержавеющие стали содержат никель и хром, а иногда азот и марганец. Самой популярной аустенитной сталью является нержавеющая сталь класса 304 или Т304. Она содержит до 20% хрома и до 10% никеля. Сталь 304 немагнитная, с высокой коррозийной стойкостью, высокой пластичностью и прочностью.

Самой популярной аустенитной сталью является нержавеющая сталь класса 304 или Т304. Она содержит до 20% хрома и до 10% никеля. Сталь 304 немагнитная, с высокой коррозийной стойкостью, высокой пластичностью и прочностью.

Стали ферритные нержавеющие. В качестве основной фазы – феррит. Такие нержавеющие стали содержат помимо железа, только хром, поэтому они менее пластичны, чем аустенитные стали. Самая популярная ферритная нержавеющая сталь класса 430. Сталь 430 содержит 17% хрома. Ферритные стали применяются в основном в агрессивных средах.

Стали мартенситные нержавеющие. Такие стали низкоуглеродистые и обладают структурой мартенсита, названной в честь её открывателя Адольфа Мартенса. Самая популярная сталь класса 410, которая содержит 12% хромa и 0,12% углеродa. Такая нержавеющая сталь обусловлена высокой твердостью и низкой жесткостью, т.е. сталь становится хрупкой. Стали мартенситные применяются в слабой агрессивной среде.

Стали аустенитные нержавеющие. Виды. Рассмотрим типы самой популярной группы нержавеющих сталей, которые обозначаются доп. номером в зависимости от химического состава.

Виды. Рассмотрим типы самой популярной группы нержавеющих сталей, которые обозначаются доп. номером в зависимости от химического состава.

А1. Нержавеющая аустенитная сталь, которая применяется, в основном, в механических и подвижных узлах. Сталь типа А1 имеет низкое коррозийное сопротивление из-за высокого содержания серы.

А2. Нержавеющая сталь аустенитной группы, которая является самой востребованной, благодаря тому, что сталь А2 немагнитна, нетоксична, незакаливаема, коррозийностойка. Нержавеющая сталь легко поддается сварке, не становясь при этом хрупкой. Сталь А2 не применяется в хлорсодержащих средах.

А3. Нержавеющая сталь схожая свойствами со сталью А2, но благодаря содержанию титана, нобия и тантала, имеет улучшенные свойства сопротивления коррозии при высокой температуре.

А4. Нержавейка, схожая с А2, но содержащая молибден в количестве до 3%. Сталь А4 имеет высокую устойчивость к коррозии и кислоте. Применяется в судостроении.

А5. Нержавейка, схожая с А4. Сталь А5 доп. стабилизирована ниобием, титаном и танталом. Имеет разное содержание легирующих добавок. Сталь обусловлена высокой степенью сопротивления высокой температуре.

Сварка нержавейки (нержавеющей стали).

Сварка нержавеющей стали может быть выполнена инвертором при ручной дуговой сварке MMA, полуавтоматом при полуавтоматической сварке MIG/MAG, а также с помощью аргонодуговой сварки TIG.

Сварка нержавейки – это процесс, имеющий ряд особенностей, в сравнении со сваркой углеродистых сталей. Сварка нержавейки трудна из-за её физико-механических свойств. Нержавеющая сталь имеет низкую температуру плавления, низкий показатель теплопроводности и высокий показатель теплового расширения.

Сварка нержавейки требует предварительного нагрева металла в случае содержания углерода более 0,20% и в случае сварки нержавеющей стали толщиной более 30мм. Обычно достаточно температуры в 150°С.

12Х18Н10Т — свойства и области применения

Развитие нашей цивилизации напрямую связано с изобретением новых технологий, получением новых материалов с целью применения в разнообразных отраслях промышленности и увеличения срока эксплуатации созданных деталей, механизмов и оборудования.

Важнейшим этапом в развитии металлургии было создание нержавеющей стали.

В этой статье мы подробно рассмотрим наиболее распространённую марку нержавеющей стали 12Х18Н10Т – постараемся определить её достоинства, недостатки, рассмотрим влияние легирующих элементов на свойства нержавейки и возможность применения ее в различных отраслях промышленности.

Сталь 12Х18Н10Т легирующие элементы

Сталь марки 12х18н10т – нержавеющая титаносодержащая сталь аустенитного класса. Хим. состав марки утверждён ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Основные преимущества 12х18н10т: большая пластичность и ударная вязкость.

Наилучшей термической обработкой для сталей этого класса является закалка с температурой 10500С-10800С в воде, после процесса закалки мех. свойства стали отличаются высокой вязкостью и пластичностью, но низкими прочностью и твёрдостью.

свойства стали отличаются высокой вязкостью и пластичностью, но низкими прочностью и твёрдостью.

Стали аустенитного класса используют как жаропрочные при температурах до 6000С Главными легирующими элементами являются Хром и Никель. Однофазные стали имеют устойчивую структуру однородного аустенита с небольшим содержанием карбидов Tитана (для избежания межкристаллитной коррозии. Подобная структура образуется после процесса закалки с температур 10500С-10800С). Аустенитные и и аустенитно-ферритовые стали обладают относительно небольшим уровнем прочности (700-850МПа).

Сталь 12Х18Н10Т — влияние легирующих элементов на механические свойства

Остановимся подробнее на особенностях влияния легирующих элементов на структуру нержавеющей стали 12Х18Н10Т.

Хром, процентное содержание которого в 12Х18Н10Т составляет от 17- до 19%, является главным элементом, обеспечивающим способность металла к пассивации и обуславливающим высокие антикоррозийные свойства стали марки 12Х18Н10Т. Легирование никелем определяет сталь в аустенитный класс, что позволяет сочетать большую технологичность нержавеющей стали с отличным комплексом эксплуатационных характеристик. При содержании 0,1% углерода, 12Х18Н10Т при температуре свыше 9000С имеет полностью аустенитную структуру, это обусловлено сильным аустенитообразующим влиянием C (углерода). Соответствие концентраций Cr и Ni специфически сказывается на стабильности аустенита при понижении температуры обработки на твердый раствор (10500С-11000С). Помимо влияния основных элементов, также немаловажно принимать во внимание присутствие в нержавеющей стали Кремния(Si), титана(Ti) и алюминия(Al), благоприятствующих образованию феррита.

Легирование никелем определяет сталь в аустенитный класс, что позволяет сочетать большую технологичность нержавеющей стали с отличным комплексом эксплуатационных характеристик. При содержании 0,1% углерода, 12Х18Н10Т при температуре свыше 9000С имеет полностью аустенитную структуру, это обусловлено сильным аустенитообразующим влиянием C (углерода). Соответствие концентраций Cr и Ni специфически сказывается на стабильности аустенита при понижении температуры обработки на твердый раствор (10500С-11000С). Помимо влияния основных элементов, также немаловажно принимать во внимание присутствие в нержавеющей стали Кремния(Si), титана(Ti) и алюминия(Al), благоприятствующих образованию феррита.

Сталь 12Х18Н10Т методы упрочнения

Остановимся на методах упрочнения нержавеющей стали марки 12Х18Н10Т.

Одним из распространённых способов увеличения прочности сортового металлопроката является Высокотемпературная термическая обработка (ВТМО). При изучении возможности увеличения прочности с применением технологии ВТМО, выяснилось, что наилучшая прочность имелась у проката, подвергнутого Высокотемпературной термической обработке при минимальных температуре деформации и отрезке времени от конца прокатки до закалки. Так, при ВТМО стали 08Х18Н10Т предел текучести повысился на 45-60% в сравнении с аналогичным уровнем после обычной термообработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75. Свойства пластичности при этом уменьшились ненамного и не вышли за пределы допустимых значений стандарта.

При изучении возможности увеличения прочности с применением технологии ВТМО, выяснилось, что наилучшая прочность имелась у проката, подвергнутого Высокотемпературной термической обработке при минимальных температуре деформации и отрезке времени от конца прокатки до закалки. Так, при ВТМО стали 08Х18Н10Т предел текучести повысился на 45-60% в сравнении с аналогичным уровнем после обычной термообработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75. Свойства пластичности при этом уменьшились ненамного и не вышли за пределы допустимых значений стандарта.

Стравнение марок 12Х18Н10Т и 08Х18Н10Т

У стали марки 12Х18Н10Т прочность увеличилась больше чем у стали марки 08Х18Н10Т, между тем понижение прочности по мере увеличения температуры увеличивалось в большей мере из-за снижения предела стойкости стали против разупрочнения при увеличении содержания углерода. Кратковременные высокотемпературные тесты показали, что наибольший уровень прочности термомеханически упрочненного проката, определённый при комнатной температуре, продолжает сохранятся и при увеличенных температурах. При этом нержавейка после ВТМО теряет прочность с повышением температуры, меньше, нежели сталь после обычной термообработки.

При этом нержавейка после ВТМО теряет прочность с повышением температуры, меньше, нежели сталь после обычной термообработки.

Сталь 12Х18Н10Т — сфера применения

Хромоникелевые нержавеющие стали применяют для сварных конструкций в криогенной технике при низких температурах, порядка -2690С, для емкостного, теплообменного и реакционного оборудования, а также для паронагревателей, водонагревателей и трубопроводов высокого давления с предельной температурой применения до 6000С, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Наибольшая температура применения жаростойких изделий из подобных сталей в промежутке времени до 10000 часов составляет 8000С, при температуре 8500С начинается процесс интенсивного окалинообразования. При непрерывной рабочей нагрузке сталь 12Х18Н10Т сохраняет антиокислительные свойства на воздухе и в атмосфере продуктов сгорания топлива при температурах до 9000С , а в условиях теплосмен до 8000С.

Коррозионно-стойкая сталь марки 12Х18Н10Т широко применяется для изготовления сварной аппаратуры в разнообразных отраслях промышленности, а также металлоконструкций, работающих в контакте с агрессивными средами — азотной кислотой и другими окислительными средами, определёнными органическими кислотами небольшой концентрации, органическими растворителями и тп. Нержавеющая сталь 08Х18Н10Т применяется для сварных изделий, работающих в более агрессивных средах, нежели сталь 12Х18Н10Т и обладает высокой степенью сопротивляемости межкристаллитной коррозии.

В результате, уникальное сочетание свойств и характеристик прочности, позволил нержавеющая сталь марки 12Х18Н10Т найти широчайшее применение в большинстве отраслей промышленности, изделия из стали этой марки имеют высокие характеристики в течение длительного срока службы.

Как выбрать правильный дымоход из нержавеющей стали.

Итак, обо всем по порядку.

Современные стальные дымоходы изготавливаются, как правило, двухконтурными, т. е. состоят из внутренней и наружной трубы, разделенных слоем теплоизоляционного материала. Если наружная труба является в большей степени декоративным элементом, определяющим внешний вид дымохода, то от свойств внутренней трубы зависят такие важнейшие его характеристики, как пожаробезопасность, надежность, срок службы. В качестве внутренней может быть использована керамическая труба или труба из нержавеющей стали.

е. состоят из внутренней и наружной трубы, разделенных слоем теплоизоляционного материала. Если наружная труба является в большей степени декоративным элементом, определяющим внешний вид дымохода, то от свойств внутренней трубы зависят такие важнейшие его характеристики, как пожаробезопасность, надежность, срок службы. В качестве внутренней может быть использована керамическая труба или труба из нержавеющей стали.

Рассмотрим подробнее внутреннюю трубу, изготовленную из нержавеющей стали. Что за материал нержавеющая сталь и в чём его особенности?

Ключевыми компонентами нержавеющей стали являются хром и никель, которые и определяют ее основные свойства. Важны и другие легирующие элементы. Например, присутствие в нержавеющей стали небольшого количества титана (0,1-0,3%) улучшает длительную прочность стали при высокой температуре и дает возможность применять ее для изготовления дымоходов от твердотопливного отопительного оборудования (камины, печи и т.п.). При высоких температурах титан препятствует выгоранию углерода и исключает межкристаллитную (межзерновую) коррозию.

Кроме структуры и химического состава большое влияние на устойчивость дымохода к коррозии оказывает кристаллическое строение, которое должно быть равномерным и мелкозернистым. Очень важно и состояние поверхности, которая должна быть чистой и гладкой.

Оптимальными материалами по соотношению цена-качество для изготовления внутренней трубы дымохода являются жаропрочные коррозионностойкие стали марок AISI 409 или AISI 439 толщиной 0,8-1,0 мм. Стали AISI 409, AISI 439 являются безникелевыми нержавеющими сталями ферритного класса. Обе стали легированы, в том числе, титаном, и являются аналогами отечественных марок 08Х13 и 08Х17Т (по ГОСТ 5632-72). Стали имеют сбалансированный химический состав, обеспечивающий коррозионную стойкость в большинстве окислительных сред и стойкость к межкристаллитной коррозии.

Сталь AISI 409 обладает хорошей стойкостью к образованию окалины вплоть до 700°С. Классифицируется как жаростойкая при периодической эксплуатации до 815°C и при непрерывной эксплуатации вплоть до 700°C. Ползучесть не наблюдается вплоть до 500°С, но при превышении данной температуры механические свойства металла быстро деградируют. При наличии высоких нагрузок, а так же при температуре свыше 500°С рекомендуется использовать другие, более жаропрочные стали.

Ползучесть не наблюдается вплоть до 500°С, но при превышении данной температуры механические свойства металла быстро деградируют. При наличии высоких нагрузок, а так же при температуре свыше 500°С рекомендуется использовать другие, более жаропрочные стали.

Сталь AISI 439 обладает лучшей устойчивостью в высокотемпературных газовых средах, образующихся при сжигании различных видов топлива, из-за большего (в соответствии со стандартом ASTM A240) содержания хрома 17-19%, против 10,5-11,7% в стали AISI 409. Коррозионная стойкость стали AISI 439, практически сравнима со стойкостью сталей аустенитного класса, как например отечественная марка 12Х18Н10Т, или AISI 304 и т.п. В сочетании с пониженным содержанием углерода, наличие в стали AISI 439 титана и алюминия, обеспечивает ей высокие пластические и прочностные свойства, аналогичные более дорогим никельсодержащими марками 300-й серии, а также более высокую стабильность структуры при сварке и нагреве. Сталь марки AISI 439 абсолютно устойчива к коррозионному межкристаллическому разрушению при температурном режиме от 500° до 850°С. Является жаростойкой и допускает длительную эксплуатацию при температуре до 850°C. Деградация механических свойств при температуре свыше 500°С проявляется в меньшей степени, чем у сталей аналогичного типа. По аналогии с отечественной маркой стали 08Х17Т, сталь марки AISI 439, согласно ГОСТ 5632-72, может быть рекомендована качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т.

Является жаростойкой и допускает длительную эксплуатацию при температуре до 850°C. Деградация механических свойств при температуре свыше 500°С проявляется в меньшей степени, чем у сталей аналогичного типа. По аналогии с отечественной маркой стали 08Х17Т, сталь марки AISI 439, согласно ГОСТ 5632-72, может быть рекомендована качестве заменителя стали марок 12Х18Н10Т и 12Х18Н9Т.

В итоге, по совокупности свойств, наиболее оптимальным материалом для изготовления внутренней трубы стального двухконтурного дымохода является сталь AISI 439.

Но какой бы высокой коррозионной стойкостью ни обладала та или иная сталь, под действием высоких температур и агрессивной среды дымовых газов, износ внутренней поверхности трубы неизбежен. Именно из-за износа внутренней трубы срок службы дымохода ограничен во времени. Очевидно, что дымоход с внутренней трубой из более тонкого металла придет в негодность раньше, чем его аналог с большей толщиной металла. Так, увеличение толщины металла с 0,8 до 1,0 мм продлевает срок службы дымохода минимум на 20%. Именно поэтому компания «Инжкомцентр ВВД» при производстве нержавеющих дымоходов использует для внутреннего контура сталь AISI 439 толщиной 1 мм.

Именно поэтому компания «Инжкомцентр ВВД» при производстве нержавеющих дымоходов использует для внутреннего контура сталь AISI 439 толщиной 1 мм.

Не менее важны и свойства теплоизоляционного материала, разделяющего внутреннюю и наружную трубы дымохода. Этот материал должен обладать определенными свойствами:

- быть устойчивым к длительному воздействию высоких температур до 700°С;

- в процессе эксплуатации не выделять веществ, вредных для здоровья человека;

- обладать низкой теплопроводностью (оптимально до 0,038 Вт/мК).

Есть несколько, наиболее подходящих для этой цели, материалов. Например, теплоизоляционный материал на основе базальтового супертонкого волокна (БСТВ). Из него изготавливаются прошитые маты (холсты), которые и используются в качестве теплоизолятора. БСТВ получают из расплавов горных пород при температуре 1450-1550°С (такая же температура в кратере действующего вулкана). Базальтовое волокно не горит, лишь только плавится в зоне указанных высоких температур, не выделяя при этом токсичных газов и соединений. Температура, при которой допустимо использование матов и холстов из БСТВ: от -270°С до +900°С. Высокая эластичность и большая длина базальтовых супертонких волокон гарантируют их прочное переплетение. Скрепление БСТВ друг с другом происходит силами естественного сцепления и не требует применения связующих веществ. Теплопроводность теплоизоляции из базальтового супертонкого волокна разных типов и марок, составляет от 0,033 Вт/мК до 0,038 Вт/мК (при 25°С).

Температура, при которой допустимо использование матов и холстов из БСТВ: от -270°С до +900°С. Высокая эластичность и большая длина базальтовых супертонких волокон гарантируют их прочное переплетение. Скрепление БСТВ друг с другом происходит силами естественного сцепления и не требует применения связующих веществ. Теплопроводность теплоизоляции из базальтового супертонкого волокна разных типов и марок, составляет от 0,033 Вт/мК до 0,038 Вт/мК (при 25°С).

В случаях, когда температура продуктов сгорания превышает 500-600°С рекомендовано использование керамической теплоизоляции, которая не теряет своих теплоизоляционных свойств даже при нагреве до 1000°С. Например, компания «Инжкомцентр ВВД», использует в качестве теплоизоляции керамическую вату Careblanket.

Careblanket огнеупорный без асбестовый материал плотностью от 64 до 160 кг/м3, с рабочей температурой до 1425°С. Как и базальтовое волокно не горит, лишь плавится при температуре 1600°С, не выделяя при этом токсичных газов и соединений. Обладает высокой механической прочностью, гибкостью, проявляет отличные теплоизоляционные свойства. Химически устойчив ко всем углеводородам, в том числе маслам, кислотам, щелочам и воде. А так же материал устойчив к резким температурным изменениям. Коэффициент теплопроводности изделий из керамической ваты разных типов и марок, составляет от 0,025 Вт/мК до 0,043 Вт/мК (при 1000°С).

Обладает высокой механической прочностью, гибкостью, проявляет отличные теплоизоляционные свойства. Химически устойчив ко всем углеводородам, в том числе маслам, кислотам, щелочам и воде. А так же материал устойчив к резким температурным изменениям. Коэффициент теплопроводности изделий из керамической ваты разных типов и марок, составляет от 0,025 Вт/мК до 0,043 Вт/мК (при 1000°С).

К сожалению, на сегодняшний день все ещё используются такие материалы как стекловата, шлаковата, формованные из них и асбестосодержащих материалов теплоизолирующие элементы. В этих материалах для связки стекловолокон (или шлаковолокон) используют разные смолы (в основном на основе фенолов), которые представляют серьезную угрозу для здоровья людей, если их концентрация в воздухе превышает ПДК. А про опасность асбестовой пыли известно, наверное, всем.

Помимо целенаправленного выбора экологически чистых материалов необходимо подобрать и оптимальную толщину теплоизоляционного слоя. Слишком тонкий будет малоэффективен, толстый — приведет к утяжелению дымохода и увеличению его стоимости. Особенно важна эффективная теплоизоляция в условиях, когда дымоход устанавливается с наружной части здания. Это предотвращает появление конденсата, который, смешавшись с продуктами горения, может нанести ущерб дымоходу. К тому же, внешняя труба с изоляционным слоем не даёт промёрзнуть внутренней. Опыт эксплуатации показал, что наиболее эффективным о обоснованным на сегодняшний день, является применение теплоизоляционного материала с толщиной слоя 30-40 мм и плотностью 90-120 кг/м3.

Слишком тонкий будет малоэффективен, толстый — приведет к утяжелению дымохода и увеличению его стоимости. Особенно важна эффективная теплоизоляция в условиях, когда дымоход устанавливается с наружной части здания. Это предотвращает появление конденсата, который, смешавшись с продуктами горения, может нанести ущерб дымоходу. К тому же, внешняя труба с изоляционным слоем не даёт промёрзнуть внутренней. Опыт эксплуатации показал, что наиболее эффективным о обоснованным на сегодняшний день, является применение теплоизоляционного материала с толщиной слоя 30-40 мм и плотностью 90-120 кг/м3.

Обращаем внимание, что использование базальтовой или керамической теплоизоляции в трубах для отвода продуктов сгорания не исключает применение противопожарных мер безопасности при установке и обслуживании дымоходов!

Что касается наружной трубы дымохода, то к ней не предъявляется каких-либо особенных требований. Коррозионная стойкость в окружающей атмосфере и надлежащий внешний вид — такими характеристиками должен обладать материал наружной трубы. Наиболее подходящий вариант сталь AISI 430 с зеркальной полированной поверхностью. AISI 430 является низко-углеродистой хромисто-железной нержавеющей сталью и имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах.

Наиболее подходящий вариант сталь AISI 430 с зеркальной полированной поверхностью. AISI 430 является низко-углеродистой хромисто-железной нержавеющей сталью и имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах.

Ещё один весьма важный аспект, на который редко кто обращает внимание, это способ соединения элементов дымохода между собой. Пункт 4.39.6 ГОСТ 53321-2009 гласит: «Дымовой канал должен иметь ровную гладкую внутреннюю поверхность, не препятствующую чистке». Следовательно, в местах соединения диаметр дымохода не должен уменьшаться. Местное уменьшение диаметра дымохода приводит к нарушению ламинарного движения дымовых газов, турбулизации их потока. Это ухудшает тягу в дымоходе, в местах сужения оседает сажа, возникают проблемы с их прочисткой. Свободна от указанного недостатка так называемая «раструбная система стыковки». При этом концы труб отформованы с изменением их диаметров таким образом, что трубы плотно входят одна в другую, образуя гладкую внутреннюю поверхность. Специальные кольцевые упоры позволяют получить соединение труб, практически исключающее проникновение через него дымовых газов.

Специальные кольцевые упоры позволяют получить соединение труб, практически исключающее проникновение через него дымовых газов.

Это основные критерии, которые Вы должны учитывать при выборе дымохода. Качественная продукция всегда сертифицирована! Не забывайте спрашивать у производителей сертификаты на выпускаемую продукцию.

журнал Fireplaces&Stoves №3(30) (июль-январь 2015)

Нержавеющая сталь AISI 309 характеристики и применение

Сталь марки AISI 309S относится к жаростойким жаропрочным сталям. Интенсивное окалинообразование начинается при температуре 1050°С. Высокое содержание никеля и хрома обеспечивает отличное сопротивление окислению и высокую прочность при высокой температуре.

Данная марка нержавеющей стали стала очень податлива и обладает хорошей свариваемостью – что характеризует широкое ее применение.

AISI 309S может использоваться в нагревательных элементах сопротивления.

Рекомендованная температура использования не должна превышать 1000°С. Выше 800°С AISI 309S из-за образования окалины склонна к охрупчиванию.

Выше 800°С AISI 309S из-за образования окалины склонна к охрупчиванию.

Аналоги AISI 309

Отечественный аналог марки AISI 309 – 20Х23Н13.

Применение AISI 309

Широко применяется во всех высокотемпературных средах, где необходимо значительное сопротивление коррозии, жаропрочность, сопротивление ползучести.

Сталь предназначена для деталей, работающих при высокой температуре в слабонагруженном состоянии (ящики для цементации, печные конвейеры, печная арматура с температурой эксплуатации до 950°C), нефтегазовая, химическая, горнорудная и металлургическая промышленность.

AISI 309 химический состав, %

| C | Si | Mn | P | S | N | Cr | Mo | Cu max | Ni |

| ≤ 0,2 | 1,5 2,5 | ≤ 2,0 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 19 21 | — | — | 11 13 |

Термообработка и механические свойства

Закалка с отпуском: закалка при 1050 – 1150 °С с последующим охлаждением на воздухе или воде. Во время производства и обработки следует избегать температурного диапазона 650 – 850 °C из-за вероятности сигмаобразного охрупчивания, что влияет на снижение вязкости.

Во время производства и обработки следует избегать температурного диапазона 650 – 850 °C из-за вероятности сигмаобразного охрупчивания, что влияет на снижение вязкости.

Хрупкость можно снять, проведя снова отжиг при температурах 1050 – 1100 °C.

После закалки с отпуском действительны следующие значения механических свойств:

| Режим | Предел текучести Rp0,2 Н/мм2 | Предел прочности Rm Н/мм2 | Относительное удлинение А5 | Работа удара (Дж) ISO-V |

| Закалка с отпуском | ≥ 230 | 550 — 750 | ≥ 30 | ≥ 223 |

Минимальные значения предела прочности и предела текучести Rp1,0 при повышенных температурах после закалки с отпуском

| 600 °С | 700 °С | 800 °С | 900 °С | |

| Предел текучести при 1000 ч | 120 | 50 | 20 | 8 |

| Предел текучести при 10000 ч | 80 | 25 | 10 | 4 |

| Предел прочности при 1000 ч | 190 | 75 | 35 | 15 |

| Предел прочности при 10000 ч | 120 | 36 | 18 | 8,5 |

| Предел прочности при 100000 ч | 65 | 16 | 7,5 | 3 |

Физические свойства

| Удельный вес при t = 20°С | 7900 кг/м3 |

| Плотность | 7900 кг/м3 |

| Удельное электрическое сопротивление при t = 20°С | 850 µΏ. мм мм |

| Теплопроводность | 21 Вт/м.°С |

| Удельная теплоёмкость при 20°С (Дж/кг К) | 500 |

| Магнитная восприимчивость | Минимальная |

| Температура плавления | 1420 °C |

| Средние коэффициенты теплового расширения | 20 – 100 °C 16,0∙10-6 м/м∙°C 20 – 200 °C 16,5∙10-6 м/м∙°C 20 – 300 °C 17,0∙10-6 м/м∙°C 20 – 400 °C 17,5∙10-6 м/м∙°C 20 – 500 °C 18,0∙10-6 м/м∙°C |

Особые свойства:

Немагнитная сталь (μr< 1,3). Может применяться при низких температурах до -60°C. Может применяться до 800-1000°C. Не образует окалину на воздухе до 1000°C.

Основные области применения AISI 309:

- Приборостроение для высокотемпературного применения;

- Автомобильная промышленность;

- Производство цепей; Машиностроение;

- Печи;

- Сита и решётки.

Коррозионная стойкость.

Сталь AISI 309 обладает пониженной стойкостью в среде окисляющих и восстанавливающих серосодержащих газов. В таких средах при температурах ниже 650 °C применение стали AISI 309 ограничено. Коррозионную стойкость к науглероживающим (до 900 °C) и азотистым, бедным кислородом газам можно оценить как среднюю.

В таких средах при температурах ниже 650 °C применение стали AISI 309 ограничено. Коррозионную стойкость к науглероживающим (до 900 °C) и азотистым, бедным кислородом газам можно оценить как среднюю.

Ковкость.

Ковку проводят при температуре 800-1150 °С, а потом быстро охлаждают на воздухе или в воде.

Свариваемость.

Сплав AISI 309 может свариваться любыми способами. Предварительного нагрева не требуется. Проведение после сварочных работ повторной термообработки не требуется.

Будет ли нержавеющая сталь плавиться в огне?

Нержавеющая сталь, также известная как сталь Inox, является одним из наиболее универсальных металлов, используемых в промышленности. Этот никель-хромовый сплав высоко ценится за высокое сопротивление коррозии. Такое удельное сопротивление достигается за счет добавленного в них хрома. Из нержавеющей стали прокатываются различные изделия, такие как листы, пластины, стержни, проволока, трубки, фланцы и т. Д. Низкие эксплуатационные расходы и знакомый блеск делают нержавеющую сталь идеальной для различных применений во многих отраслях промышленности. Они используются для различных применений, таких как производство хирургических инструментов, столовых приборов, кухонной посуды, электронных приборов; строительство всех больших и малых зданий и т. д. По сравнению с обычными пластиковыми полимерами, термостойкость, устойчивость к тепловым воздействиям и предел прочности на разрыв у стали превосходит таковую у пластиковых полимеров. Пластиковые полимеры не обладают высокой термостойкостью. Их способность переносить тепло совсем не похожа на способность нержавеющей стали.

Они используются для различных применений, таких как производство хирургических инструментов, столовых приборов, кухонной посуды, электронных приборов; строительство всех больших и малых зданий и т. д. По сравнению с обычными пластиковыми полимерами, термостойкость, устойчивость к тепловым воздействиям и предел прочности на разрыв у стали превосходит таковую у пластиковых полимеров. Пластиковые полимеры не обладают высокой термостойкостью. Их способность переносить тепло совсем не похожа на способность нержавеющей стали.

Точка плавления нержавеющей стали

Нержавеющая сталь содержится в бесчисленном множестве различных составов.В основном они делятся на 3 категории: аустенитные, ферритные и мартенситные. Аустенитные стали содержат такие марки, как 304 и 316, ферритные стали содержат такие марки, как 430 и 434, а мартенситные стали содержат такие марки, как 410 и 420. Все эти марки нержавеющей стали имеют разные температурные допуски и точки плавления. Ниже приведены различные сорта с разными температурами, при которых они начинают плавиться.

| 1 | Марка 304. 1400-1450 ° C (2552-2642 ° F) |

| 2 | Марка 316.1375-1400 ° С (2507-2552 ° F) |

| 3 | Марка 430. 1425-1510 ° C (2597-2750 ° F) |

| 4 | Класс 434. 1426-1510 ° C (2600-2750 ° F) |

| 5 | Марка 420. 1450-1510 ° C (2642-2750 ° F) |

| 6 | Класс 410. 1480-1530 ° C (2696-2786 ° F) |

Как упоминалось выше, точки плавления всех марок выражены в диапазоне температур. Это связано с тем, что все еще существует возможность небольших изменений в составе, которые могут повлиять на температуру плавления, даже в пределах определенного сплава нержавеющей стали.Существует множество марок нержавеющей стали, и все они не могут быть здесь обсуждены. Все другие марки нержавеющей стали аналогичны вышеупомянутым маркам.

Хотя вышеупомянутые диапазоны температур являются температурами плавления, рекомендуемая максимальная температура для применения нержавеющей стали может быть намного ниже, чем вышеупомянутые температуры.

Точку плавления не следует принимать за термостойкость нержавеющей стали.

Известно, что некоторые материалы обладают своей прочностью при более высоких температурах.Нержавеющая сталь ничем не отличается. Он более подвержен изгибу и теряет жесткость при повышенных температурах. Еще до достижения точки плавления металл начинает терять прочность.

Высокое содержание хрома помогает нержавеющей стали достичь устойчивости к образованию накипи при повышенных температурах и устойчивости к влажной коррозии. Это также помогает им достичь высокой термостойкости. Способность противостоять изменениям при воздействии длительных температур известна как сопротивление ползучести нержавеющей стали.Но стандарты нержавеющей стали с низким содержанием углерода не работают при высоких температурах. Как и дуплексная нержавеющая сталь, листы с более низким содержанием углерода также обладают отличным сопротивлением ползучести, но они не могут противостоять охрупчиванию, вызванному их работой при температурах выше примерно 350 ° C, что ограничивает их применение при температурах ниже этих. Например, если сплав нержавеющей стали сохраняет свою 100% структурную целостность при 850 ° C, он может потерять 50% своей целостности при 1000 ° C.Эта потеря стабильности и прочности может привести к изгибу и разрушению сплава.

Например, если сплав нержавеющей стали сохраняет свою 100% структурную целостность при 850 ° C, он может потерять 50% своей целостности при 1000 ° C.Эта потеря стабильности и прочности может привести к изгибу и разрушению сплава.

Следовательно, очень важно проверить, хорошо ли работает сплав в более высоких средах, кроме проверки только точки плавления сплава. Высокие температуры могут нанести другой ущерб, даже если выполняемый вами процесс не достиг температуры плавления нержавеющей стали. Прежде чем выбрать подходящий металл для высокотемпературных применений, необходимо принять во внимание несколько факторов.

Точка плавления нержавеющей стали и почему она не должна быть вашей единственной проблемой температуры

Возможно, вы уже много знаете о стойкости нержавеющей стали к различным факторам стресса, поскольку это хорошо задокументировано. Прочность на растяжение и ударопрочность стали намного превосходит многие другие металлы, но что не так хорошо известно, так это термостойкость нержавеющей стали. Другими словами … какую степень нагрева выдерживает нержавеющая сталь перед плавлением?

Другими словами … какую степень нагрева выдерживает нержавеющая сталь перед плавлением?

Хотя вопрос, безусловно, правильный, универсального ответа не существует.Причина в том, что существует множество типов или составов нержавеющей стали. Они варьируются от более распространенных нержавеющих сталей 304, 316 и 317, известных своей степенью углеродистости, до ферритных сталей (сталей с высоким содержанием хрома), таких как 430 и 434, и отпущенных и закаленных сталей 410 и 420. Из-за своего сложного состава каждый тип группы будет иметь разную температуру плавления.

В качестве примера приведем список температур плавления для различных марок стали

.- Марка 304-1400-1450 ° C

- Марка 316-1375-1400 ° C

- Марка 410-1480-1530 ° C

- Марка 420-1450-1510 ° C

- Марка 430-1425-1510 ° C

- Марка 434-1426-1510 ° C

Вы, наверное, заметили, что каждая марка стали выражается в виде диапазона, а не конкретного числа. Это связано с тем, что даже для конкретного типа сплава остается возможность незначительных изменений в образовании, которые могут и будут влиять на точную температуру плавления.

Это связано с тем, что даже для конкретного типа сплава остается возможность незначительных изменений в образовании, которые могут и будут влиять на точную температуру плавления.

Почему высокая температура плавления не должна быть единственной заботой о температуре

Если вы планируете использовать нержавеющую сталь по конструктивным или вспомогательным причинам в нагретой среде, фактическая температура плавления не должна быть вашим единственным соображением. При высоких температурах все сплавы теряют определенную прочность на разрыв, и нержавеющая сталь, конечно, не исключение.Эксперименты показывают, что даже до достижения критической точки плавления нержавеющая сталь, которая когда-то была прочной, становится менее жесткой и более восприимчивой к изгибу.

Например, сталь, которая сохраняет 100% своей структурной целостности, скажем, при 850 ° C, вероятно, потеряет около 50% своей прочности на разрыв, когда температура достигнет 1000 ° C. Это означает, что если бы конструкция была спроектирована так, чтобы выдерживать, скажем, 1000 кг веса, она могла бы безопасно выдерживать только 500 кг веса при воздействии более высоких температур. При увеличении веса конструкция может значительно прогнуться.

При увеличении веса конструкция может значительно прогнуться.

Но это еще не все.

В некоторых случаях высокие температуры могут повлиять на оксидный слой, используемый для защиты нержавеющей стали от коррозии, что сделает ее более подверженной коррозии в будущем. Высокие температуры также могут вызвать образование накипи на поверхности металла, что также может повлиять на способность металлов работать в полную силу.

Если вы хотите узнать больше о безопасных рабочих температурах для деталей и компонентов из нержавеющей стали, приходите и поговорите со специалистами Metro Steel.Мы производим стальные изделия в течение многих лет и можем превратить ваши идеи в полностью функционирующие прототипы. Свяжитесь с нами по телефону 07 3204 1000

Диапазон температур плавления для нержавеющих сталей — Британская ассоциация нержавеющей стали

Введение

Нержавеющие стали являются сплавами и поэтому не плавятся и не замерзают при фиксированной температуре, как металлические элементы, а в диапазоне температур, зависящем от химического состава стали. Таким образом, при нагревании сплавы начинают плавиться при температуре, известной как солидус, и полностью расплавляются при температуре ликвидуса.

Таким образом, при нагревании сплавы начинают плавиться при температуре, известной как солидус, и полностью расплавляются при температуре ликвидуса.

Большинство легирующих добавок, вносимых в железо, имеют тенденцию подавлять (ниже) ликвидус полученного сплава. Чистое железо (Fe) имеет фиксированную температуру плавления 1535 ° C, хрома (Cr) 1890 ° C и никеля (Ni) 1453 ° C по сравнению с диапазоном 1400-1450 ° C для нержавеющей стали типа 304.

Диапазоны плавки очень важны для производителей стали, поскольку успех операций плавки и разливки зависит от правильного выбора температуры.После затвердевания и первичной обработки (прокатка или ковка) сталелитейщиком температура плавления не имеет большого значения для проектировщиков, инженеров и пользователей стали.

Хотя температура плавления действительно влияет на свойства при повышенных температурах, такие как сопротивление ползучести, это представляет интерес только для исследователей.

Доступны данные о сопротивлении ползучести при различных рабочих температурах.

Диапазон плавления не влияет напрямую на стойкость к окислению отдельных жаропрочных нержавеющих сталей.Это более тесно связано с содержанием хрома и проиллюстрировано сравнением типов 304 и 310. Максимальные рабочие температуры воздуха для нержавеющих сталей

Оба имеют одинаковый диапазон плавления 1400-1450 ° C, но максимальная рабочая температура в воздушной атмосфере составляет 870 ° C для типа 304 и 1050 ° C для типа 310.

Диапазоны плавления В следующей таблице, взятой из специального справочника

ASM «Нержавеющая сталь»

, показаны диапазоны плавления в градусах Цельсия (° C) некоторых распространенных марок нержавеющей стали, сгруппированные по диапазонам плавления для сравнения.

Данные для марок, помеченных «1», взяты из технических паспортов Outokumpu Stainless.

| Диапазон плавления, o C | Марки стали |

| 1325-1400 | 1. 4547 (254SMO) 1 4547 (254SMO) 1 |

| 1370-1480 | 440A, 1.4125 (440C) |

| 1375-1400 | 1.4401 (316), 1.4404) 316L |

| 1385-1445 | 1.4462 (2205) 1 |

| 1400-1420 | 1.4310 (301) |

| 1400-1425 | 1.4886 (330), 1.4541 (321), 1.4550 (347) |

| 1400-1440 | 1.4542 (17-4 фазы) |

| 1400-1450 | 1.4372 (201), 1.4301 (304), 1.4307 (304L), 1.4303 (305), 1.4833 (309), 1.4845 (310) |

| 1425-1510 | 430, 446 |

| 1450-1510 | 420 |

| 1480-1530 | 409, 410, 416, |

← Вернуться к предыдущей

↑ Начало

Какова температура плавления нержавеющей стали?

Какова температура плавления нержавеющей стали?

Нержавеющая сталь Поскольку они представляют собой сплав нескольких различных металлов, температура плавления нержавеющей стали достигается в диапазоне температур, а не при определенной температуре. Кроме того, добавление легирующих элементов в железо снижает диапазон температур плавления. Чистое железо имеет температуру плавления 1535 ° C, но для сплава 316L она составляет 1375-1400 ° C, 1385-1445 ° C для дуплексного сплава 2205 (1.4462, UNS S32205, UNS S31803, F51, F60, SAF2205) и 1410-1460 ° C для супердуплексных нержавеющих сталей. такие как Ferralium 255 (1.4507, UNS S32550), UNS S32750 (1.4410, F53, SAF2507) и UNS S32760 (1.4501, F55, Zeron 100).

Кроме того, добавление легирующих элементов в железо снижает диапазон температур плавления. Чистое железо имеет температуру плавления 1535 ° C, но для сплава 316L она составляет 1375-1400 ° C, 1385-1445 ° C для дуплексного сплава 2205 (1.4462, UNS S32205, UNS S31803, F51, F60, SAF2205) и 1410-1460 ° C для супердуплексных нержавеющих сталей. такие как Ferralium 255 (1.4507, UNS S32550), UNS S32750 (1.4410, F53, SAF2507) и UNS S32760 (1.4501, F55, Zeron 100).

Эти точки плавления выражены в виде диапазона, а не абсолютного числа, потому что даже в пределах определенного сплава нержавеющей стали существует вероятность того, что небольшие изменения в пласте могут повлиять на точку плавления.

Рекомендуемые рабочие температуры для этих сплавов значительно ниже их точки плавления, чтобы сохранить их благоприятные механические и физические свойства.

Температура плавления нержавеющей стали обычно рассматривается только производителями, которым необходимо контролировать температуру процесса плавления, литья, ковки и прокатки, а также последующей термообработки, такой как отжиг на твердом растворе. Когда дело доходит до их реального применения, максимальная температура использования может быть ограничена их снижением стойкости к коррозии и окислению, сохранением прочности и предотвращением образования вредных интерметаллических фаз при длительном воздействии.

Когда дело доходит до их реального применения, максимальная температура использования может быть ограничена их снижением стойкости к коррозии и окислению, сохранением прочности и предотвращением образования вредных интерметаллических фаз при длительном воздействии.

Точки плавления металла — не единственная проблема температуры

При экстремально высоких температурах многие материалы начинают терять прочность на разрыв, и сталь не является исключением. Даже до достижения точки плавления нержавеющей стали сам металл становится менее жестким и более подверженным изгибу при нагревании.

Воздействие высоких температур может повлиять на защитный оксидный слой, который предохраняет нержавеющую сталь от ржавчины, что делает ее более восприимчивой к коррозии в будущем.

Таким образом, даже если ваша нержавеющая сталь не достигает точки плавления, высокие температуры все равно могут привести к повреждению.

Есть еще вопросы? Свяжитесь с нами

Если у вас есть еще вопросы о нержавеющей стали, свяжитесь с нами сегодня. Наша дружная и знающая команда ответит на любые ваши вопросы, а также посоветует вам лучшее решение для вашего приложения.

Наша дружная и знающая команда ответит на любые ваши вопросы, а также посоветует вам лучшее решение для вашего приложения.

Нержавеющая сталь 316L Технический паспорт

Общая коррозияТипы 316 и 316L более устойчивы к атмосферной и другой умеренной коррозии, чем нержавеющие стали 18-8.Как правило, среды, не вызывающие коррозии нержавеющих сталей 18-8, не повреждают эти молибденосодержащие марки. Одно известное исключение — сильноокисляющие кислоты, такие как азотная кислота, к которым молибденосодержащие нержавеющие стали менее устойчивы.

Тип 316 значительно более устойчив к растворам серной кислоты, чем любой другой хромоникелевый тип. При температуре до 120 ° F (49 ° C) тип 316 устойчив к концентрациям этой кислоты до 5 процентов. При температурах ниже 100 ° F (38 ° C) этот тип имеет отличную стойкость к более высоким концентрациям.Эксплуатационные испытания обычно желательны, поскольку рабочие условия и кислотные загрязнения могут значительно повлиять на скорость коррозии. В случае конденсации серосодержащих газов эти сплавы намного более устойчивы, чем другие типы нержавеющих сталей. Однако в таких случаях концентрация кислоты оказывает заметное влияние на скорость атаки и должна быть тщательно определена.

В случае конденсации серосодержащих газов эти сплавы намного более устойчивы, чем другие типы нержавеющих сталей. Однако в таких случаях концентрация кислоты оказывает заметное влияние на скорость атаки и должна быть тщательно определена.

Нержавеющая сталь типа 316 с содержанием молибдена также обеспечивает устойчивость к широкому спектру других сред.Этот сплав обеспечивает отличную стойкость к кипению 20% фосфорной кислоты. Он широко используется при работе с горячими органическими и жирными кислотами. Это фактор при производстве и обращении с некоторыми пищевыми и фармацевтическими продуктами, где часто требуются молибденосодержащие нержавеющие стали, чтобы свести к минимуму металлическое загрязнение.

Как правило, можно считать, что марка типа 316 одинаково хорошо работает в данной среде. Заметным исключением являются среды, достаточно агрессивные, чтобы вызывать межкристаллитную коррозию сварных швов и зон термического влияния на чувствительных сплавах. В таких средах тип 316L предпочтительнее, чем тип 316 для состояния сварки, поскольку низкие уровни углерода повышают стойкость к межкристаллитной коррозии.

В таких средах тип 316L предпочтительнее, чем тип 316 для состояния сварки, поскольку низкие уровни углерода повышают стойкость к межкристаллитной коррозии.

Питтинговая / щелевая коррозия

Стойкость аустенитных нержавеющих сталей к точечной и / или щелевой коррозии в присутствии хлорид- или галогенид-ионов повышается за счет более высокого содержания хрома (Cr), молибдена (Mo) и азота (N). Относительная мера сопротивления питтингу дается расчетом PREN (эквивалент сопротивления питтингу, включая азот), где PRE N = Cr + 3.3Mo + 16N. PRE N типов 316 и 316L (24,2) лучше, чем PRE N = 19,0, что отражает лучшее сопротивление питтингу, которое обеспечивает тип 316 (или 316L) благодаря содержанию Mo.

типа 304 устойчива к точечной и щелевой коррозии в воде, содержащей до 100 ppm хлорида. С другой стороны, сплав типа 316, содержащий Мо, может обрабатывать воду с содержанием хлорида до 2000 ppm. Хотя этот сплав с переменным успехом использовался в морской воде (19 000 ppm хлорида), он не рекомендуется для такого использования. Сплав типа 316 считается подходящим для некоторых применений в морской среде, таких как перила для лодок и оборудование, а также для фасадов зданий у океана, которые подвергаются воздействию солевых брызг. Нержавеющая сталь типа 316 работает без признаков коррозии в ходе 100-часового испытания в 5% -ном солевом тумане (ASTM-B-117).

Хотя этот сплав с переменным успехом использовался в морской воде (19 000 ppm хлорида), он не рекомендуется для такого использования. Сплав типа 316 считается подходящим для некоторых применений в морской среде, таких как перила для лодок и оборудование, а также для фасадов зданий у океана, которые подвергаются воздействию солевых брызг. Нержавеющая сталь типа 316 работает без признаков коррозии в ходе 100-часового испытания в 5% -ном солевом тумане (ASTM-B-117).

Межкристаллитная коррозия

Тип 316 подвержен осаждению карбидов хрома на границах зерен при воздействии температур в диапазоне от 800 ° F до 1500 ° F (от 427 ° C до 816 ° C).Эта «сенсибилизированная» сталь подвержена межкристаллитной коррозии при воздействии агрессивных сред.

Для применений, в которых после сварки можно отжигать стволы с большим поперечным сечением или где требуется низкотемпературная обработка для снятия напряжения, доступен низкоуглеродистый тип 316L, чтобы избежать опасности межкристаллитной коррозии. Это обеспечивает стойкость к межкристаллитному воздействию любой толщины в состоянии после сварки или при коротких периодах воздействия в температурном диапазоне 800-1500 ° F (427-826 ° C).Если сосуды требуют обработки для снятия напряжений, можно использовать короткие обработки в этих пределах, не влияя на обычную превосходную коррозионную стойкость металла. Ускоренное охлаждение из-за более высоких температур для марки «L» не требуется, когда отжигалась очень тяжелая или громоздкая секция.

Это обеспечивает стойкость к межкристаллитному воздействию любой толщины в состоянии после сварки или при коротких периодах воздействия в температурном диапазоне 800-1500 ° F (427-826 ° C).Если сосуды требуют обработки для снятия напряжений, можно использовать короткие обработки в этих пределах, не влияя на обычную превосходную коррозионную стойкость металла. Ускоренное охлаждение из-за более высоких температур для марки «L» не требуется, когда отжигалась очень тяжелая или громоздкая секция.

Тип 316L обладает такой же желаемой стойкостью к коррозии и механическими свойствами, что и соответствующий тип 316 с более высоким содержанием углерода, и предлагает дополнительное преимущество в высококоррозионных приложениях, где существует опасность межкристаллитной коррозии.Хотя кратковременный нагрев, возникающий во время сварки или снятия напряжений, не вызывает подверженности межкристаллитной коррозии, следует отметить, что непрерывное или продолжительное воздействие при 800-1500 ° F (427-816 ° C) может быть вредным с этой точки зрения для типа 316L. . Кроме того, снятие напряжения между 100-1500 ° F (593-816 ° C) может вызвать небольшое охрупчивание этого типа.

. Кроме того, снятие напряжения между 100-1500 ° F (593-816 ° C) может вызвать небольшое охрупчивание этого типа.

Коррозионное растрескивание под напряжением

Аустенитные нержавеющие стали подвержены коррозионному растрескиванию под напряжением (SCC) в галогенидных средах.Хотя сплав типа 316 несколько более устойчив к SCC, чем сплавы 18 Cr-8 Ni из-за содержания молибдена, они все же весьма восприимчивы. Условиями, при которых образуется SCC, являются: (1) присутствие галогенид-иона (обычно хлорида), (2) остаточные растягивающие напряжения и (3) температуры, превышающие примерно 120 ° F (49 ° C).

Напряжения возникают в результате холодной деформации или термических циклов во время сварки. Отжиг или термообработка для снятия напряжения могут быть эффективными для снижения напряжений, тем самым снижая чувствительность к галогенидным SCC.Хотя низкоуглеродистая марка L не дает никаких преимуществ в отношении устойчивости к SCC, она является лучшим выбором для работы в условиях снятия напряжений в средах, которые могут вызвать межкристаллитную коррозию.

Свойства нержавеющей стали 304, температура плавления нержавеющей стали 304

Тип 304 и 304 L из нержавеющей стали

304 Нержавеющая сталь (SS) — это аустенитная нержавеющая сталь с центрированной кубической гранью (F.C.C.) атомная структура, которая обеспечивает многочисленные плоскости для движения дислокаций. Это неотъемлемое свойство в сочетании с низким уровнем межстраничных элементов. (элементы, лишенные дислокационной цепочки), придает этому материалу высокую пластичность, низкий предел текучести и относительно высокий предел прочности.

Когда сталь нагревается выше критической температуры (примерно 1335 F), она подвергается

фазовый переход, перекристаллизация в аустенит. Продолжение нагрева до прибл.1450–1500F

обеспечивает полное превращение в аустенит. Высокое содержание хрома и никеля в

аустенитная нержавеющая сталь подавляет превращение при охлаждении в феррит / цементит,

сохраняя материал полностью аустенитным, а также делая его практически немагнитным

в отожженном состоянии. Это дает аустенитным нержавеющим сталям отличные криогенные свойства.

свойства, хорошая жаропрочность и стойкость к окислению. Отлично

коррозионная стойкость, немагнитные свойства и исключительно высокая вязкость при

все температуры делают эти стали пригодными для самых разных применений.

Это дает аустенитным нержавеющим сталям отличные криогенные свойства.

свойства, хорошая жаропрочность и стойкость к окислению. Отлично

коррозионная стойкость, немагнитные свойства и исключительно высокая вязкость при

все температуры делают эти стали пригодными для самых разных применений.

Физические свойства пластин и фольги из нержавеющей стали 304

| Плотность: | 7,90 г / куб см | 0,285 фунта / куб. Дюйм |

| Точка плавления: | 1,399 — 1421 С | 2550–2590 ф. |

| Удельный вес: | 7,90 |

Удельное электрическое сопротивление

| Температура | 10-6 Ом-см | 10-6 Ом-дюйм | |

|---|---|---|---|

| С | Ф | ||

| 20 | 68 | 72 | 28. 3 3 |

| 100 | 212 | 78 | 30,7 |

| 200 | 392 | 86 | 33,8 |

| 400 | 752 | 100 | 39,4 |

| 600 | 1112 | 111 | 437 |

| 800 | 1472 | 121 | 47.6 |

| 900 | 1652 | 126 | 49,6 |

Теплопроводность

| Температура | Вт / мК | Британских тепловых единиц за час | |

|---|---|---|---|

| С | Ф | ||

| 100 | 212 | 16. 3 3 | 9,4 |

| 500 | 932 | 21,4 | 12,4 |

Коэффициент температурного расширения

| Температура | см / см / C 10-6 | в / в / F 10-6 | |

|---|---|---|---|

| С | Ф | ||

| 0–100 | 32-212 | 9.6 | |

| 0-316 | 32-600 | 9,9 | |

| 0-538 | 32-1000 | 10,2 | |

| 0-649 | 32-1200 | 10,4 | |

Магнитная проницаемость

| Процент холодной работы | 304 SS | 304 L SS |

|---|---|---|

| Отожженный | 1. 005 005 | 1.015 |

| 1/4 твердый | 1,009 | 1.064 |

| 1/2 Жесткий | 1,163 | 3,235 |

| Полная твердость | 2,291 | 8,480 |

Твердость, макс.

| Имущество | 304 SS | 304 L SS |

|---|---|---|

| Бринелл | 201 | 201 |

| руб. | 92 | 92 |

МЕХАНИЧЕСКИЕ СВОЙСТВА

Прочность на растяжение и предел текучести

| Сплав | Характер | Минимальная прочность при растяжении (PSC) | Предел текучести минимум 0. 2% смещение 2% смещение |

|---|---|---|---|

| 304 | Отожженный | 75 000 | 30 000 |

| 304 | 1/4 твердый | 125 000 | 75 000 |

| 304 | 1/2 Жесткий | 150 000 | 110 000 |

| 304 | Полный Hard | 185 000 | 140 000 |

Модуль упругости после отжига: 29000 KSI

ХИМИЧЕСКИЕ СВОЙСТВА

Химический состав нержавеющей стали типа 304% по весу

| С 0.08% Макс. | Mn 20% Макс. | P 0,045% |

| Cu 0,75% Макс. | Mo 0,75% Макс. | S 0,05% |

| Cr 18-20% | N 0,10% Макс. | Si 1,00% Макс. |

| Весы Fe | Ni 8-10,5% Макс. |

Содержание углерода

| Оценка | Типичное содержание углерода |

|---|---|

| 304 л | Низкоуглеродистый 0.03% Макс. |

| 304 | Средний углерод 0,08% Макс. |

| 304 H | Высокий углерод 0,10% Макс. |

Более низкий углерод в типе 304 L имеет более низкую скорость коррозии, чем более высокий углерод. сплав типа 304 при воздействии муравьиной кислоты, серной кислоты и гидроксида натрия.

Другие связанные веб-страницы:

Данные по шероховатости поверхности из нержавеющей стали

Вернуться на главную страницу: Подложки, пластины и оптика из нержавеющей стали

Руководство по сварке нержавеющей стали и никелевых сплавов

Руководство по сварке нержавеющей стали и никелевых сплавов

Сварка нержавеющих сталей и никелевых сплавов — это чистота и правильный выбор присадочного металла. Эти рекомендации предназначены для пошагового содействия успешной сварке нержавеющих сталей и никелевых сплавов.

Эти рекомендации предназначены для пошагового содействия успешной сварке нержавеющих сталей и никелевых сплавов.

Шаг 1: Выбор сплава присадочного металла для процесса сварки

Если оба основных металла одинаковые , используйте сплав основного металла в качестве ориентира. Например, при соединении 316L с 316L используйте присадочный металл 316L. Прошлый опыт может показать преимущественную коррозию сварного шва, и в этом случае может потребоваться увеличение содержания сплава. Необходимо внимательно рассмотреть вопрос о том, насколько далеко подниматься, чтобы не допустить чрезмерного легирования, вызывающего гальваническую коррозию.

Для сварки разнородных стыков (пример; нержавеющая сталь с углеродистой сталью)

Замечание: отказ может произойти из-за низколегированных смесей, если выбран неправильный присадочный металл или если степень разбавления слишком высока. Самым распространенным видом отказа является растрескивание, но также возможно охрупчивание сварного шва.

Поэтому правильный выбор сплава и техника сварки имеют решающее значение для успешной сварки:

- НЕ используйте низколегированные электроды для соединения низколегированной стали с нержавеющей сталью.Это приведет к появлению хрупких сварных швов.

- ЗАПРЕЩАЕТСЯ использовать присадочную проволоку из низколегированной нержавеющей стали для соединения низколегированной и нержавеющей стали. В результате этого могут стать хрупкие сварные швы из-за образования мартенсита.

- ИСПОЛЬЗУЮТ сплавы с повышенной легкостью, такие как 309 и 312, которые разработаны специально для этой цели.

Для соединений из разнородных нержавеющих и нержавеющих или никель-никелевых соединений см. Руководство по соединению разнородных материалов. Как правило, лучше всего использовать присадочный металл, предназначенный для более высоколегированного из двух.Например, при соединении основных металлов 304L и 316L используйте присадочный металл 316L.

При соединении нержавеющей стали со сплавами на основе никеля всегда используйте присадочные металлы на основе никеля.

- ЗАПРЕЩАЕТСЯ использовать присадочные материалы из нержавеющей стали для соединения нержавеющей стали со сплавами на основе никеля, поскольку существует очень высокий риск растрескивания по средней линии. Это происходит из-за разжижения никелевой стороны стыка. Более высокое содержание никеля в наплавленном нержавеющем шве создает дисбаланс в составе, повышая чувствительность к растрескиванию.

Шаг 2: Выбор параметров сварки для процесса сварки

Параметры сварки должны быть выбраны таким образом, чтобы обеспечить как можно более низкое тепловложение, чтобы свести к минимуму деформацию. Термическая деформация может быть достаточно высокой, чтобы вызвать перенапряжение основных материалов, вызывающее растрескивание под напряжением.

Тепловая нагрузка = (А x Вольт x 60) / Скорость движения. Более низкая сила тока или напряжения приводит к меньшему тепловложению. Более высокая скорость перемещения, например, бусинок стрингера, по сравнению с ткачеством, дает меньшее тепловложение.

Отрегулируйте силу тока или напряжение для оптимизации:

- Стабильность дуги

- Проникновение (более низкие напряжения имеют тенденцию к меньшему проникновению)

- Брызги (используйте либо более низкую подачу проволоки, либо более высокое напряжение)

- Подрез (более высокое напряжение имеет тенденцию к увеличению подреза.В качестве альтернативы уменьшите скорость перемещения, чтобы расплавленная сварочная ванна могла заполнить поднутрение)

- Разбавление (меньшее проплавление дает меньшее разбавление)

Используйте технику сварки с короткой длиной дуги, чтобы минимизировать выгорание легирующих элементов.

Шаг 3: Правильная подготовка шва

ЗАГРЯЗНЕНИЕ

Удалите или устраните все возможные источники загрязнения, включая продукты коррозии: грязь, масло, жир, окалину, краски и маркировочные краски, которые могут содержать хлориды.

Если используются средства, предотвращающие разбрызгивание, используйте материалы, специально разработанные для нержавеющих сталей. Остерегайтесь масел в сжатом воздухе, если они используются для охлаждения или сушки сварных швов.

Остерегайтесь масел в сжатом воздухе, если они используются для охлаждения или сушки сварных швов.

Обратите внимание, что при обезжиривании могут появиться загрязняющие вещества, нарушающие сварку, а также образоваться опасные ядовитые газы.

Не смешивайте нержавеющую сталь и углеродистую сталь, чтобы избежать загрязнения железом. Частицы железа вызывают локальную коррозию.

ВЛАГА И ТЕМПЕРАТУРА ОСНОВНОГО МЕТАЛЛА

Удалите конденсат.Во избежание конденсации дайте сварным деталям, хранящимся на открытом воздухе, нагреваться до температуры окружающей среды. Проверить влажность защитных газов.

ПЛАЗМЕННАЯ РЕЗКА

Финишная шлифовка для очистки металла, стыков, полученных плазменной резкой или процессов с использованием азота или воздуха в плазме. Это может привести к азотированию шва, которое может вызвать ржавление в зоне термического влияния готового шва.

Используйте чистые абразивные материалы, предназначенные для нержавеющих сталей.

ПРЕДУПРЕЖДАЮЩЕЕ ИСКАЖЕНИЕ

Нержавеющие стали имеют коэффициент теплового расширения на 50% больше, чем углеродистые стали.Никелевые сплавы расширяются в меньшей степени. Используйте частые прихваты или пропустите сварку, чтобы снизить напряжение. Сведите к минимуму методы ткачества, которые приводят к более медленным скоростям движения и более высокому тепловложению. Бусины стрингера наиболее востребованы при сварке нержавеющей стали или сплавов на основе никеля.

Узкие щели

Избегайте узких щелей. Корневой зазор должен как минимум равняться диаметру электрода. Это особенно важно при сварке дуплексных нержавеющих сталей и сплавов на основе никеля, которые имеют тенденцию иметь плохие характеристики текучести сварного шва, что приводит к отсутствию плавления или поднутрения.

Шаг 4: Очистка после сварки

Это очень важный шаг. Целью очистки после сварки является обеспечение должным образом сформированной пленки оксида хрома на поверхности для обеспечения оптимальной коррозионной стойкости: чем ровнее поверхность, тем выше коррозионная стойкость. Тепло от сварки способно разрушить хром на поверхности, что может привести к коррозии. Чтобы избежать ржавчины, очень важно удалить обедненную хромом зону с помощью химической или механической очистки после сварки.

Тепло от сварки способно разрушить хром на поверхности, что может привести к коррозии. Чтобы избежать ржавчины, очень важно удалить обедненную хромом зону с помощью химической или механической очистки после сварки.

Настоятельно рекомендуется использовать щетки из нержавеющей стали и другие инструменты, чтобы избежать попадания частиц железа на поверхность, которые могут вызвать ржавчину.

МЕТОДЫ ОЧИСТКИ

ЭЛЕКТРОЛИТИЧЕСКАЯ ПОЛИРОВКА

Это лучший метод, но он медленный и дорогой.

PICKLING

Азотная и плавиковая кислота. Наряду с гладкой поверхностью этот метод обеспечивает оптимальную коррозионную стойкость и устраняет поверхностные дефекты. Избегайте чрезмерного травления, которое приведет к шероховатости поверхности. Обратите внимание, что побочные продукты травления должны быть должным образом нейтрализованы и утилизированы в соответствии с местными экологическими нормативами.При этом пассивируется протравленный сварной шов. Растворы для пассивации не так эффективны для удаления загрязнений, как растворы для травления.

Растворы для пассивации не так эффективны для удаления загрязнений, как растворы для травления.

ШЛИФОВКА

Коррозионная стойкость зависит от чистоты поверхности.

МЕХАНИЧЕСКАЯ ПОЛИРОВКА

Практически такая же эффективная, как и электролитическая полировка, в зависимости от используемой зернистости: чем мельче поверхность, тем выше коррозионная стойкость.

ЩЕТКА

Это подходящий метод, если используются чистые щетки из нержавеющей стали.

Пескоструйная обработка

Используйте незагрязненные среды. Избегайте чрезмерной струйной очистки, которая может привести к грубой отделке.

Особые требования к никелю и супераустенитным сплавам

Наплавки стандартных сварных швов серии 300 содержат определенный уровень феррита, который помогает подавить микротрещины. Микротрещины могут переходить в непрерывные трещины, которые обычно наблюдаются в центре сварного шва. Микротрещины обычно вызываются пленками жидкости с низкой температурой плавления на границах зерен затвердевающего сварного шва в сочетании с высокой скоростью теплового расширения. Феррит служит для увеличения площади границ зерен, тем самым уменьшая количество легкоплавких интерметаллидов.