Производство чугуна — как получают чугун?

Производство чугуна

Производство чугуна и сама черная металурия своими истоками отходит ко II-ому тысячелетию до н. э., когда человек начал использовать эти процессы, чтобы получить сталь. Первая доменная печь появилась в Европе только в XIV — XV веках. В это время чугун получался как побочный продукт, не имеющий ценности.

Чугун — это металл, который широко используется в разнообразных отраслях промышленности и отличается хорошими рабочими характеристиками. Его получают с помощью относительно несложного процесса, который не включает в себя много шагов. Производство чугуна осуществляется в доменных печах, которые представляют собой что-то по типу большой пробирки. О процессе получения чугуна вы узнаете подробнее из этой статьи.

Горно-обогатительные комбинатыОсновное сырье, которое используется для производства чугуна, это железная руда. Добыча производится в открытых карьерах в разных областях Украины.

Непосредственно сам процесс получения чугуна мы рассмотрим чуть ниже. Перед этим рассмотрим процесс подготовки руды для выплавки чугуна.

Использование для переплавки обычного дробленного материала резко снижает производительность доменной печи из-за того, что такой материал будет иметь низкую степень газопроницаемости. Решить эту проблему можно с помощью процесса агломерации, который происходит перед загрузкой руды в доменную печь.

Агломерат можно получить не только с помощью руды. Его также можно получить из небольших кусков железа, т.е. обычный металлолом может служить сырьем для чугуна.

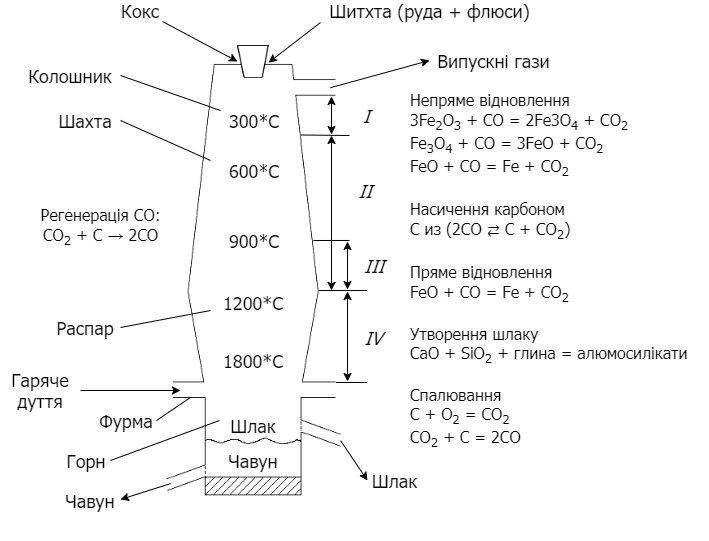

Что происходит в печи — как получают чугунТеперь рассмотрим производство чугуна непосредственно в доменной печи. Доменная печь такой конструкции как на рисунке внутри облицована кирпичом. Также она имеет достаточно простой принцип работы.

Доменные печи работают по принципу противотока. Вот основные химические процессы, которые происходят в печи поочередно:

Вот основные химические процессы, которые происходят в печи поочередно:

Восстановление железа.

Этот последовательный процесс выглядит так: Fe2O3 — Fe3O4 — FeO — Fe. В этом случае восстановителем является оксид углерода (CO), который образуется при взаимодействии CO2 с раскаленным коксом.

Науглероживание железа

Химическая реакция в данном случае выглядит так: 3Fe + 2CO = Fe3C + CO2 + Q. Карбид Fe3C легко смешивается с твердым железом, в результате чего и образуется сплав последнего с углеродом. Когда он стекает вниз, омывая куски кокса, он науглероживается еще больше. Кроме этого, такие вещества, как марганец, сера, кремний и т. д., при этом растворяются. Теперь понятно, что металл из доменной печи — это сплав железа с углеродом.

Восстановление других элементовМарганец, кремний, сера и фосфор попадают в доменную печь вместе с шихтой в виде различных химических соединений. Высшие оксиды марганца восстанавливаются до MnO примерно по тому же принципу, что и железо: MnO2 — Mn2O3 — Mn3O4 — MnO.

Фосфор восстанавливается водородом, твердым углеродом и CO и, к сожалению, практически полностью переходит в чугун. Этот элемент ухудшает доменный сплав железа. В то же время, кремнезем позволяет получать чугун хорошего качества, а также высшие оксиды марганца. Марганец в некоторых случаях добавляется в доменную печь специально. При этом получается особый вид чугуна — марганцевый.

Удаление серыПолучение чугуна хорошего качества, в основном сводится к его очистке от серы, которая является нежелательным элементом. Сера — это основная вредная примесь, значительно ухудшающая свойства конечного продукта выплавки. Самое большое количество серы содержится в коксе. Удаляют серу с помощью извести (CaO), которую вводят в состав шихты, и увеличения температуры. Химическая реакция в этом случае выглядит так: FeS + CaO = FeO + CaO + Q.

Из вышенаписанного теперь понятно как получают чугун. Но производство чугуна ведет к образованию еще одного продукта, который получил широкое использование – это шлак. При выплавке 1 тоны чугуна образуется 0,6 тоны шлака. Это происходит из-за того, что даже в очищенной железной руде содержится много глины. А в состав кокса входит зола. Поэтому для удаления этих ненужных элементов в шихте, используются флюсы (карбонат кальция и карбонат магния). При плавке они вступают в химическую реакцию с разного рода примесями, и в результате этого процесса образуется шлак. Шлак представляет собой алюмосиликатный или силикатный расплав.

Плотность жидкого чугуна выше, чем плотность шлака. Поэтому в процессе плавки шлак располагается сверху.

Поэтому данный вопрос — как получают чугун — не является слишком сложным. Но следует иметь ввиду, что в доменной печи можно получить чугун, который будет отличаться по химическому составу и физическим свойствам. Все чугуны делятся на два вида: передельный чугун (белый чугун) и литейный чугун (серый чугун). Первая разновидность используется в качестве сырья при производстве стали. Литейный чугун применяют для получения разнообразных чугунных отливок, которые могут использоваться как готовые изделия в различных отраслях промышленности.

Основные свойства чугуна зависят от количества примесей, которые входят в его состав: марганца, фосфора, кремния и серы.

Производство чугуна

Производство чугуна сосредоточено в домнах, где при высоких температурах происходит выплавка продукта из исходного сырья. Технология впервые использовалась в Китае, затем постепенно осваивалась в европейских государствах, России.

Технология впервые использовалась в Китае, затем постепенно осваивалась в европейских государствах, России.

Содержание

- Процесс производства чугуна

- Классификация чугуна

- Сфера применения

- Заключение

Процесс производства чугуна

Доменная печь – это сооружение сложной формы с высотой до 80 м. Внутренние стены выложены огнестойким кирпичом, наружная поверхность покрыта стальным кожухом. Части домны имеют специальные названия:

- верхняя половина – это шахта;

- отверстие сверху – колошник;

- широкая средняя часть – распар;

- нижняя – горн.

Исходными материалами в производстве чугуна служат:

- руда с высокой концентрацией оксида железа,

- коксовое сырье,

- флюсы.

Кокс – это хорошее топливо. При его сжигании интенсивно выделяется тепловая энергия, необходимая для получения конечного продукта. Помимо энергии кокс необходим как источник монооксида углерода – восстановителя для руды.

Исходную смесь для производства чугуна послойно подают в домну через колошники. Для поддержания горения в горн нагнетают горячий воздушный поток. В результате химических процессов из кокса получается монооксид углерода. Он вместе с углеродом восстанавливает железо из руды. Расплавленная железная масса стекает вниз, где некоторое ее количество, соприкасаясь с горячим коксом, образует цементит (карбид железа). Остальной расплав растворяет в себе цементит, кремниевые, марганцевые, фосфорные компоненты, образует жидкий чугун.

Порода вместе с продуктом прокаливания флюса образует шлак. Горячий поток из чугуна и шлака стекает в горн. Сплав выпускают из печи через нижнее отверстие, а шлак – по каналу, расположенному немного выше.

Классификация чугуна

Существуют разные принципы, согласно которым классифицируют чугун. Для понимания некоторой информации нужна специальная подготовка в области металлургии. Остальное понятно всем. Главный показатель основной классификации – это содержание и состояние углерода в сплаве.

Остальное понятно всем. Главный показатель основной классификации – это содержание и состояние углерода в сплаве.

- В белом чугуне этот элемент находится в виде карбида. Массовая доля железа превышает 3 %.Сплав характеризуется высокой хрупкостью, используется в основном после легирования.

- Серая модификация содержит углеродные пластины. Продукт имеет высокую стойкость к трению.

- Ковкая модификация включает в себя углеродные хлопья. Производство чугуна этого вида отличается сложностью, поэтому сплав стоит дороже, используется для изготовления особо важных деталей.

Эксплуатационные возможности металлического продукта определяются его специфическими качествами:

- стойкостью к износу;

- устойчивостью к трению;

- инертностью к коррозии;

- жаростойкостью;

- отсутствием реакции на магнит.

Согласно приведенным признакам чугун подразделяется на группы. Помимо этого сплавы классифицируются по твердости, сопротивлению к растяжению, другим физическим параметрам.

Сфера применения

Большие объемы чугуна, который называется передельным, используются для получения сталей. Литейные чугуны применяются при производстве декоративных и других различных чугунных изделий:

- сантехники;

- деталей машин;

- двигателей;

- гомогенизаторов;

- труб;

- запорной арматуры;

- радиаторов;

- электротехники;

- изоляторов.

Несмотря на обилие новых материалов, чугунные сплавы остаются неизменно востребованными во многих отраслях.

Заключение

Производство чугуна – технологически сложный процесс. Качественный продукт, изготовленный специалистами, обладает полезными эксплуатационными свойствами. Из чугуна производится как массовая, так и эксклюзивная продукция, пользующаяся спросом у потребителей.

Американские металлургические компании оптимизируют производство чугуна — Новости металлургии

Американская металлургическая компания U. S. Steel, за последний месяц вернувшая в строй три доменные печи на своих меткомбинатах благодаря поступлению новых заказов и возобновлению поставок по долгосрочным контрактам с крупнейшими клиентами, сообщила, что часть ее активов будет простаивать, как минимум, до конца года.

S. Steel, за последний месяц вернувшая в строй три доменные печи на своих меткомбинатах благодаря поступлению новых заказов и возобновлению поставок по долгосрочным контрактам с крупнейшими клиентами, сообщила, что часть ее активов будет простаивать, как минимум, до конца года.

Речь идет о двух доменных печах на комбинатах Gary Works в штате Индиана и Granite City в Иллинойсе совокупной мощностью около 2,6 млн. т чугуна в год и железорудном комплексе Keetac в Миннесоте, где ежегодно может производиться до 5,4 млн. т окатышей.

Кроме того, U.S. Steel пока не планирует возобновлять выплавку чугуна на комбинате Great Lakes Works, где три доменные печи были остановлены еще до начала эпидемии коронавируса. А коксохимический завод Clairton по-прежнему будет функционировать с неполной загрузкой мощностей.

По словам генерального директора U.S. Steel Дэвида Берритта, приоритетом корпорации остаются минимизация затрат и сохранение высокой ликвидности. Резервы наличных по состоянию на 30 июня достигли у нее $2,3 млрд. В будущем корпорация намерена выплавлять больше стали в электропечах и обязательно воспользуется своим правом выкупа до 2023 г. оставшихся 50,1% акций электросталеплавильного завода Big River Steel.

Резервы наличных по состоянию на 30 июня достигли у нее $2,3 млрд. В будущем корпорация намерена выплавлять больше стали в электропечах и обязательно воспользуется своим правом выкупа до 2023 г. оставшихся 50,1% акций электросталеплавильного завода Big River Steel.

Между тем ArcelorMittal USA возвращает в строй доменную печь мощностью 1,56 млн. т в год на комбинате Indiana Harbor, где 16 июля произошла крупная авария на другой печи. Как сообщает компания, ремонт продлится «несколько недель».

По данным Platts, в июне 2020 г. выплавка чугуна в США составила 1,25 млн. т, что почти в два раза меньше, чем в том же месяце прошлого года. А по итогам первого полугодия спад составил 24%.

Если вы нашли ошибку в тексте, вы можете уведомить об этом администрацию сайта, выбрав текст с ошибкой и нажатием кнопок Shift+Enter

| ArticleName | Производство чугуна в Западной Европе: современное состояние и перспективы | ArticleAuthorData | Институт стали VDEh, Дюссельдорф: Х.

Компания ThyssenKrupp Steel Europe AG, Дуйсбург, Германия: М. Петерс, докт.-инж., руководитель доменного производства П. Шмёле, проф., докт.-инж., руководитель Научно-практического металлургического центра, [email protected] | Abstract | Доменные печи, работающие на заводах Европы, отличаются современной конструкцией, низким расходом восстановительных компонентов шихты и высокой эффективностью. На них достигнута длительность кампании свыше 20 лет. Инвестиции направлены на модернизацию доменных цехов, новые установки для вдувания порошкообразного угля и турбины для утилизации энергии колошниковых газов. Достигнуты минимальные показатели расхода восстановителей в доменной плавке при заданных граничных условиях, а также минимальные показатели выбросов СО2. | References | 1. |

Код ОКВЭД 24.10 — Производство чугуна, стали и ферросплавов

Ликвидирована ООО МЕТСПЛАВРЕСУРСМеталлургия

Производство металла

Директор:Соломатов Максим Игоревич

Юридический адрес:ОБЛАСТЬ ИРКУТСКАЯ ГОРОД УСОЛЬЕ-СИБИРСКОЕ УЛИЦА ДЗЕРЖИНСКОГО ДОМ 1

Дата регистрации:16.01.2017

Уставной капитал:10 000 ₽

ИНН:3851018917

ОГРН:1173850000983

Ликвидирована ООО КОСТРОМСКОЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОДМеталлургия

Производство металла

Генеральный Директор:Волков Андрей Вячеславович

Юридический адрес:ОБЛАСТЬ КОСТРОМСКАЯ РАЙОН БУЙСКИЙ СЕЛО БОРОК МЕСТЕЧКО КОЦИНО ДОМ 13 ОФИС 13В

Дата регистрации:19. 01.2017

01.2017

Уставной капитал:10 000 ₽

ИНН:4409005220

ОГРН:1174401000400

Ликвидирована ООО ДАЛЬНЕВОСТОЧНАЯ МЕТАЛЛУРГИЧЕСКАЯ КОМПАНИЯМеталлургия

Производство металла

Директор:Панков Евгений Александрович

Юридический адрес:КРАЙ ПРИМОРСКИЙ ГОРОД ВЛАДИВОСТОК УЛИЦА ЛУГОВАЯ ДОМ 43 КВАРТИРА 34

Дата регистрации:14.02.2017

Уставной капитал:10 000 ₽

ИНН:2536301211

ОГРН:1172536006202

Ликвидирована ООО ДЕНАЛ ТЕХНОЛОГИИМеталлургия

Производство металла

Директор:Кинаш Александр Алексеевич

Юридический адрес:КРАЙ КРАСНОДАРСКИЙ РАЙОН АНАПСКИЙ СЕЛО ЦИБАНОБАЛКА УЛИЦА ЗАРЕЧНАЯ ДОМ 118/1

Дата регистрации:16.02.2017

Уставной капитал:10 000 ₽

ИНН:2301093700

ОГРН:1172375012237

Ликвидирована ООО СИБИРСКОЕ ЛИТЬЕМеталлургия

Производство металла

Директор:Иванов Андрей Павлович

Юридический адрес:ОБЛАСТЬ ОМСКАЯ ГОРОД ОМСК УЛИЦА ЗАВОДСКАЯ ДОМ 2 ПОМЕЩЕНИЕ 101 П

Дата регистрации:17. 05.2017

05.2017

Уставной капитал:10 000 ₽

ИНН:5501182424

ОГРН:1175543018375

Ликвидирована ООО ПУСК8Металлургия

Производство металла

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН ГОРОД КАЗАНЬ ПРОСПЕКТ ЯМАШЕВА ДОМ 51 ПОДЪЕЗД 7 ПОМЕЩЕНИЕ 3

Дата регистрации:30.05.2017

Уставной капитал:30 100 ₽

ИНН:1657237576

ОГРН:1171690051378

Ликвидирована ООО КОНТУРМеталлургия

Производство металла

ДИРЕКТОР:АРИНИН ПАВЕЛ МИХАЙЛОВИЧ

Юридический адрес:ЧУВАШИЯ ЧУВАШСКАЯ РЕСПУБЛИКА — ГОРОД ЧЕБОКСАРЫ УЛИЦА ПРИСТАНЦИОННАЯ ДОМ 3 ОФИС 224

Дата регистрации:31.05.2017

Уставной капитал:10 000 ₽

ИНН:2130188950

ОГРН:1172130008291

Ликвидирована ООО МЕТАЛКРОНМеталлургия

Производство металла

Генеральный Директор:Лакустов Павел Александрович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ПОСЕЛОК МЕТАЛЛОСТРОЙ ПРОЕЗД СЕВЕРНЫЙ ДОМ 8 ЛИТЕР А ПОМЕЩЕНИЕ 1-Н

Дата регистрации:14. 06.2017

06.2017

Уставной капитал:100 000 ₽

ИНН:7817070826

ОГРН:1177847207251

Ликвидирована ООО ВМ ДАНКОВ СТАЛЬМеталлургия

Производство металла

Ликвидатор:Тихонов Алексей Александрович

Юридический адрес:ОБЛАСТЬ ЛИПЕЦКАЯ РАЙОН ДАНКОВСКИЙ ГОРОД ДАНКОВ УЛИЦА ГАГАРИНА ДОМ 48 ОФИС 203

Дата регистрации:14.06.2017

Уставной капитал:10 000 ₽

ИНН:4803004585

ОГРН:1174827011545

Ликвидирована ООО КРУЗМеталлургия

Производство металла

Директор:Сагитов Линар Ринатович

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН ГОРОД КАЗАНЬ УЛИЦА НИКОЛАЯ ЕРШОВА ДОМ 61 ПОМЕЩЕНИЕ 22

Дата регистрации:07.09.2017

Уставной капитал:50 000 ₽

ИНН:1660300066

ОГРН:1171690092584

Ликвидирована ООО ХРИЗОЛИТМеталлургия

Производство металла

ДИРЕКТОР:СИБАГАТУЛЛИН ИГОРЬ ФАНИСОВИЧ

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЧЕЛЯБИНСК УЛИЦА КАСЛИНСКАЯ ДОМ 77 ПОМЕЩЕНИЕ 17 ОФИС 321/1

Дата регистрации:08. 09.2017

09.2017

Уставной капитал:10 000 ₽

ИНН:7447276330

ОГРН:1177456076698

Ликвидирована ООО СУВАРСТРОЙМеталлургия

Производство металла

Генеральный Директор:Иванов Дмитрий Олегович

Юридический адрес:ГОРОД МОСКВА УЛИЦА ГЛАВМОССТРОЯ ДОМ 20 ОФИС 12

Дата регистрации:21.09.2017

Уставной капитал:100 000 ₽

ИНН:9729146861

ОГРН:1177746990310

Ликвидирована ООО МЕТАЛЛИНВЕСТМеталлургия

Производство металла

Ликвидатор:Уткин Александр Алексеевич

Юридический адрес:КРАЙ ЗАБАЙКАЛЬСКИЙ РАЙОН КРАСНОКАМЕНСКИЙ ГОРОД КРАСНОКАМЕНСК ПРОСПЕКТ СТРОИТЕЛЕЙ ДОМ 5 ПОМЕЩЕНИЕ 12

Дата регистрации:06.10.2017

Уставной капитал:10 000 ₽

ИНН:7530014869

ОГРН:1177536005910

Ликвидирована ООО ПРОФИЛЬНЫЕ СИСТЕМЫМеталлургия

Производство металла

Ликвидатор:Кошина Елена Михайловна

Юридический адрес:РЕСПУБЛИКА КРЫМ ГОРОД СИМФЕРОПОЛЬ УЛИЦА САМОКИША ДОМ 18 ЭТАЖ 1 ОФИС 105

Дата регистрации:12. 10.2017

10.2017

Уставной капитал:10 000 ₽

ИНН:9102235657

ОГРН:1179102025365

Ликвидирована ООО ЛИМАНМеталлургия

Производство металла

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР:ПОДГРУШНАЯ ЕКАТЕРИНА ТУРАБОВНА

Юридический адрес:ОБЛАСТЬ РОСТОВСКАЯ РАЙОН СЕМИКАРАКОРСКИЙ ГОРОД СЕМИКАРАКОРСК ПЕРЕУЛОК 9-Й ДОМ 25

Дата регистрации:13.12.2017

Уставной капитал:10 000 ₽

ИНН:6132012934

ОГРН:1176196058928

Ликвидирована ООО ОРИОНМеталлургия

Производство металла

Генеральный Директор:Чукина Оксана Игоревна

Юридический адрес:ОБЛАСТЬ РОСТОВСКАЯ ГОРОД РОСТОВ-НА-ДОНУ УЛИЦА МАКСИМА ГОРЬКОГО ДОМ 44 ПОМЕЩЕНИЕ 2

Дата регистрации:14.12.2017

Уставной капитал:10 000 ₽

ИНН:6164118718

ОГРН:1176196059380

Ликвидирована ООО АРТЕЛЬ МЕТИЗДЕЛИЙМеталлургия

Производство металла

Генеральный Директор:Чубуков Сергей Евгеньевич

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ЛЮБЕРЦЫ ПРОЕЗД КОТЕЛЬНИЧЕСКИЙ ДОМ 27А СТРОЕНИЕ ЛИТЕРА Б1 ОФИС 6

Дата регистрации:19. 12.2017

12.2017

Уставной капитал:10 000 ₽

ИНН:5027259715

ОГРН:1175027031717

Ликвидирована ООО ИРКУТСКИЙ ЧУГУНМеталлургия

Производство металла

Генеральный Директор:Кириченко Тимофей Андреевич

Юридический адрес:ОБЛАСТЬ ИРКУТСКАЯ ГОРОД ИРКУТСК ТЕРРИТОРИЯ ГОРКА ДОМ 5 КАБИНЕТ 306

Дата регистрации:07.02.2018

Уставной капитал:10 000 ₽

ИНН:3849068131

ОГРН:1183850003193

Ликвидирована ООО ГРАДИОНМеталлургия

Производство металла

ДИРЕКТОР:ПЕТРОВЫХ ЕВГЕНИЙ ИВАНОВИЧ

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА БЕТОНЩИКОВ ДОМ 5 КАБИНЕТ 45

Дата регистрации:27.02.2018

Уставной капитал:30 000 ₽

ИНН:6670464640

ОГРН:1186658015851

Ликвидирована ООО ВИРАМеталлургия

Производство металла

Директор:Разумов Евгений Сергеевич

Юридический адрес:ОБЛАСТЬ НИЖЕГОРОДСКАЯ ГОРОД НИЖНИЙ НОВГОРОД УЛИЦА ГЕРОЯ СОВЕТСКОГО СОЮЗА ПРЫГУНОВА ДОМ 13 ПОМЕЩЕНИЕ 1, ОФИС 3А

Дата регистрации:05. 04.2018

04.2018

Уставной капитал:30 000 ₽

ИНН:5256172657

ОГРН:1185275021238

Ликвидирована ООО РЯЗАНСКИЙ ЗАВОД ФЕРРОСПЛАВОВ И ЛИГАТУРМеталлургия

Производство металла

Генеральный Директор:Макаренко Юлия Михайловна

Юридический адрес:ГОРОД МОСКВА НАБЕРЕЖНАЯ ПРЕСНЕНСКАЯ ДОМ 12 ЭТ 45, КОМ 10, ОФ 316

Дата регистрации:03.07.2018

Уставной капитал:160 000 ₽

ИНН:7703461142

ОГРН:1187746634008

Ликвидирована ООО СТВОРМеталлургия

Производство металла

ДИРЕКТОР:ПРЯХИН СЕРГЕЙ ЕВГЕНЬЕВИЧ

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЗЛАТОУСТ УЛИЦА ПИОНЕРСКАЯ ДОМ 34А СТРОЕНИЕ 1 КОМ/ОФИС 1

Дата регистрации:10.07.2018

Уставной капитал:10 000 ₽

ИНН:7404070983

ОГРН:1187456028528

Ликвидирована ООО ИЖЕВСКИЙ СТАЛЕЛИТЕЙНЫЙ ЗАВОДМеталлургия

Производство металла

Директор:Павлова Людмила Юрьевна

Юридический адрес:РЕСПУБЛИКА УДМУРТСКАЯ ГОРОД ИЖЕВСК УЛИЦА ЛЕНИНА ДОМ 101 КОРПУС 12 ЛИТЕР Т2 ПОМЕЩЕНИЕ 160

Дата регистрации:15. 10.2018

10.2018

Уставной капитал:10 000 ₽

ИНН:1840083533

ОГРН:1181832022790

Ликвидирована ООО ДОРГСТАЙЛМеталлургия

Производство металла

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР:РОДИОНОВ ВЯЧЕСЛАВ АЛЕКСАНДРОВИЧ

Юридический адрес:ГОРОД МОСКВА УЛИЦА ДОРОГОБУЖСКАЯ ДОМ 14 СТРОЕНИЕ 2 ПОМЕЩЕНИЕ 6/2 ОФ34 КОМ 45

Дата регистрации:13.02.2019

Уставной капитал:10 000 ₽

ИНН:9731028142

ОГРН:1197746103543

Ликвидирована ООО МЗ РЕВЯКИНОМеталлургия

Производство металла

Генеральный Директор:Петров Иван Витальевич

Юридический адрес:ГОРОД МОСКВА БУЛЬВАР ХИМКИНСКИЙ ДОМ 9 ПОМ III КОМ 8

Дата регистрации:20.05.2019

Уставной капитал:350 000 ₽

ИНН:7733340709

ОГРН:1197746326832

В процессе ликвидации ООО АРМАВИРСКИЙ ЭЛЕКТРОМЕТАЛЛУРГИЧЕСКИЙ ЗАВОДМеталлургия

Производство металла

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР:ШАПИН ОЛЕГ ЮРЬЕВИЧ

Юридический адрес:КРАЙ КРАСНОДАРСКИЙ ГОРОД АРМАВИР УЛИЦА МИРА 47

Дата регистрации:19. 07.2011

07.2011

Уставной капитал:10 000 ₽

ИНН:2302067220

ОГРН:1112302001580

В процессе ликвидации ООО УСОЛЬЕ-СИБИРСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОДМеталлургия

Производство металла

Ликвидатор:Усольцев Константин Юрьевич

Юридический адрес:ОБЛАСТЬ ИРКУТСКАЯ ГОРОД УСОЛЬЕ-СИБИРСКОЕ УЛИЦА МАШИНОСТРОИТЕЛЕЙ ДОМ 1 ОФИС 12

Дата регистрации:31.07.2013

Уставной капитал:10 000 ₽

ИНН:3811170129

ОГРН:1133850029191

В процессе ликвидации ООО РАПИДМеталлургия

Производство металла

Директор:Карпухин Сергей Александрович

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА ХОХРЯКОВА 72 ЭТАЖ 3 ПОМЕЩЕНИЕ 9

Дата регистрации:04.03.2014

Уставной капитал:10 000 ₽

ИНН:6671446436

ОГРН:1146671003874

В процессе ликвидации ООО ЛИТАЛМеталлургия

Производство металла

Директор:Гаджиев Яфас Мамли Оглы

Юридический адрес:ОБЛАСТЬ КАЛИНИНГРАДСКАЯ РАЙОН ЧЕРНЯХОВСКИЙ ГОРОД ЧЕРНЯХОВСК УЛИЦА ПОРТОВАЯ ДОМ 1 КОРПУС 1 ОФИС 12

Дата регистрации:06. 07.2017

07.2017

Уставной капитал:10 000 ₽

ИНН:3914023285

ОГРН:1173926018496

В процессе ликвидации ООО МСМ КОНСТРАКШНМеталлургия

Производство металла

Генеральный Директор:Конотопчик Богдан Витальевич

Юридический адрес:ГОРОД МОСКВА ПРОСПЕКТ ЛЕНИНСКИЙ ДОМ 29 СТРОЕНИЕ 6 ПОМЕЩЕНИЕ I ЭТ.1 КОМ.20 ОФ.4

Дата регистрации:26.10.2017

Уставной капитал:80 000 ₽

ИНН:7725401098

ОГРН:5177746123957

В процессе ликвидации ООО СМОЛЕНСКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТМеталлургия

Производство металла

Ликвидатор:Мещеряков Глеб Алексеевич

Юридический адрес:ГОРОД МОСКВА УЛИЦА ТАЛДОМСКАЯ ДОМ 2Г ЭТАЖ 2 КОМН 208Б

Дата регистрации:22.10.2018

Уставной капитал:50 000 ₽

ИНН:7743279186

ОГРН:1187746885920

В процессе ликвидации ООО НОВЫЕ ТЕХНОЛОГИИ ЛИТЬЯМеталлургия

Производство металла

Ликвидатор:Микулич Роман Евгеньевич

Юридический адрес:ОБЛАСТЬ РОСТОВСКАЯ ГОРОД КАМЕНСК-ШАХТИНСКИЙ ПРОСПЕКТ КАРЛА МАРКСА ДОМ 39 КАБИНЕТ 3

Дата регистрации:25. 12.2019

12.2019

Уставной капитал:10 000 ₽

ИНН:6147040966

ОГРН:1196196053393

В процессе реорганизации ООО МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКСМеталлургия

Производство металла

Директор:Попов Александр Владимирович

Юридический адрес:ОБЛАСТЬ ВОРОНЕЖСКАЯ ГОРОД ВОРОНЕЖ УЛИЦА ТЕАТРАЛЬНАЯ ДОМ 30 ОФИС 26

Дата регистрации:21.09.2017

Уставной капитал:2 000 000 ₽

ИНН:3666222731

ОГРН:1173668049092

Производство чушкового чугуна

Идеальное дозирование, идеальный баланс

Высокое качество достигается точным дозированием

Чушковый чугун производится в домнах. Сырьем выступают руда, агломерат, кокс, известь и различные сростки минералов.

Для обеспечения стабильного уровня качества производственного процесса данные материалы должны точно дозироваться и подаваться в домну партиями.

Командная работа. Контролируемое процессом дозирование в домну

При дозировании в домну осуществляется командная работа, т. е. идеально скоординированные процессы. Все начинается с точного контроля количества материалов. Бункерные весы, известные как шихтовые бункеры, используются для этого со стороны подачи материалов. Разгрузочные вибрационные дозаторы используются для транспортировки частичных объемов всех продуктов по общему сборному конвейеру. С этой целью шихтовые и коксовые весы часто оборудованы контрольными устройствами.

е. идеально скоординированные процессы. Все начинается с точного контроля количества материалов. Бункерные весы, известные как шихтовые бункеры, используются для этого со стороны подачи материалов. Разгрузочные вибрационные дозаторы используются для транспортировки частичных объемов всех продуктов по общему сборному конвейеру. С этой целью шихтовые и коксовые весы часто оборудованы контрольными устройствами.

Сверху каждой домны расположены доменные весы. Регулировка по весу заслонки удержания материала контролирует дозирование в домну. По окончании процесса в домне чушковый чугун наполняется в торпедообразные вагоны и транспортируется на сталелитейный завод.

Решения по техническому взвешиванию для подведения внутреннего баланса

Schenck Process производит идеально подогнанные друг к другу решения по техническому взвешиванию для подведения внутреннего баланса по количеству чушкового чугуна между домной и сталелитейным заводом. Они могут применять в любых строительных условиях.

Они могут применять в любых строительных условиях.

Технология пневматической транспортировки применяется для нагнетания топлива и добавок в домны и шлакообразователей в непрерывном процессе литься.

RotoFeed используется как волюметрический дозатор с приводом с регулируемой частотой вращения, а интеграция технологии взвешивания позволяет создать гравиметрическую систему, которая обеспечивает точное дозирование с погрешностью менее ±1% и коэффициентом загрузки 10:1.

Производство чугунного литья в Москве

Что может быть изготовлено

Завод «ДЛМЗ» постепенно расширяет возможности производства для клиентов. В данный момент можно заказать изготовление следующих категорий изделий:

- Нестандартные элементы канализационной сети. Чугун часто используется для отвода горячих стоков или вод, содержащих агрессивную химию. Литье на заказ позволит сократить протяженность канализационных труб, сделать отвод более эффективным и компактным по размерам.

- Художественные и декоративные элементы для интерьера или экстерьера. Чугунное литье выглядит красиво, сочетается с массивной ковкой или цельной древесиной. Позволяет создать особый вид экстерьерных секций без больших расходов. К этой категории можно отнести части каминов, литые гербы и вензеля, дверцы печей и крышки для них, подставки под большие горшки и вазоны, перила и балясины, ограждения, мангалы и др.

- Функциональные долговечные изделия для садового и паркового оснащения. Это боковые части литых лавочек, разнообразные урны и клумбы, элементы фонтанов и водопадов, подстолья и столешницы. В данном случае особо важна стойкость чугуна к коррозии. Мелкие детали декоративных поверхностей будут долго сохранены без искажения.

- Цоколи опор освещения, элементы опор освещения.

Технология производства чугунных изделий

Всё зависит от поставленной задачи. Для изготовления партий большого объема используются кокили. Это разъемные формы для грубых литейных операций, где модели не требуют точной доработки. Их применяют для производства труб, цоколей фонарных столбов, фланцев и др. Преимущество такой технологии — возможность создания до 10 тысяч копий без искажения геометрических параметров получаемой детали.

Их применяют для производства труб, цоколей фонарных столбов, фланцев и др. Преимущество такой технологии — возможность создания до 10 тысяч копий без искажения геометрических параметров получаемой детали.

Для более точных операций с мелкими рельефными элементами используется литье чугуна в холодно-твердеющие смеси, часто содержащие полимерные связующие компоненты. Полностью исключено образование газовых пузырьков, что даёт абсолютно гладкую поверхность.

Виды литья чугуна

В данный момент в чугунной металлургии есть два основных вида литья (все остальные являются частными случаями):

- Фасонное литье. Возможно производство как простых чугунных деталей, так и сложных, включающих различные отверстия, углубления и ответные части, необходимые для монтажа. Поддерживается заливка внутрь крепежных элементов.

- Художественное литье. Формы создаются опытными художниками, проектировщиками. Весь процесс производится на станках с ЧПУ.

Точность напрямую зависит от выбранной марки чугуна, скорости заполнения (температуры расплава) и мастерства исполнителя. Проектируется 3d модель, по ней создается программа для фрезеровки формы на станках с ЧПУ.

Точность напрямую зависит от выбранной марки чугуна, скорости заполнения (температуры расплава) и мастерства исполнителя. Проектируется 3d модель, по ней создается программа для фрезеровки формы на станках с ЧПУ.

Стоимость чугунного литья

Цена на изготовление конкретного изделия рассчитывается в индивидуальном порядке. В нее входят расходы на создание чертежей, эскизов, моделей и литейной формы. Также учитывается стоимость материалов.

Услуги предоставляются без посредников и подрядчиков, благодаря чему мы полностью контролируем качество работы и предлагаем выгодные цены для клиентов.

Запуск оборудования — затратная часть всего процесса, поэтому изготовление крупной партии, серии продукции выгоднее — конечная стоимость каждой детали будет ниже.

Как сделать заказ

Завод может работать с чертежами и эскизами заказчика. Достаточно показать свои идеи для совместной разработки дизайнерам предприятия. Любое пожелание воплощается в готовом изделии, если это не противоречит технологическим особенностям производства.

Сделать заказ легко — заполните форму на сайте или свяжитесь с нами по телефону.

Каждый заказ обсуждается индивидуально. Возможны особые условия сотрудничества. Доставка действует по всем городам и регионам России.

Чугун | Международная ассоциация производителей чугуна

Обзор

Чугун — это продукт плавки железной руды (также ильменита) с использованием высокоуглеродистого топлива и восстановителя, такого как кокс, обычно с известняком в качестве флюса. Древесный уголь и антрацит также используются в качестве топлива и восстановителя.

Чугун получают путем плавки железной руды в доменных печах или плавки ильменита в электрических печах.

Чугун поставляется в различных размерах и весах от 3 кг до более 50 кг. Подавляющее большинство передельного чугуна производится и потребляется на металлургических комбинатах. В этом контексте термин «чушковый чугун» употребляется неправильно: на металлургических комбинатах доменный чугун перекачивается непосредственно на сталеплавильный завод в жидкой форме, более известной как «чугун» или «доменный чугун».

Термин «чугун в чушках» восходит к тем временам, когда чугун разливали в слитки перед загрузкой на сталелитейный завод. Формы были разложены на песчаных пластах таким образом, чтобы их можно было кормить с помощью обычного желоба.Группа форм напоминала помет сосущих свиней, слитки назывались «свиньями», а бегунок — «свиноматкой».

Товарный чугун

Товарный передельный чугун — это холодный чугун, отлитый в слитки и продаваемый третьим сторонам в качестве сырья для сталелитейной промышленности и черной металлургии.

Товарный чугун производят:

- специализированных торговых предприятий — вся продукция которых продается внешним покупателям: или

- интегрированные сталеплавильные заводы — чугун в избытке для их внутренних потребностей, разлитый в слитки и проданный на коммерческий рынок.

Виды товарного передельного чугуна

Товарный передельный чугун включает три основных типа:

- основной чугун: , используемый в основном в электродуговом производстве стали

- литейный чугун (также известный как гематитовый чугун ): используется в основном при производстве отливок из серого чугуна в вагранках

- высокочистый чугун (также известный как чугун с шаровидным графитом ): используется при производстве отливок из высокопрочного чугуна (также известного как шаровидный или шаровидный графит — SG).

Существуют также различные подтипы, например, чушковый чугун с низким содержанием марганца , полушаровидный чугун и т. Д.

Состав и характеристики

Чугун содержит не менее 92% Fe и имеет очень высокое содержание углерода, обычно 3,5–4,5%.

Прочие компоненты приведены в таблице ниже:

| Тип чугуна | C | Si | Mn | S | P |

|---|---|---|---|---|---|

| Базовый | 3.5 — 4,5 | ≤1,25 | ≤1,0 | ≤0,05 | 0,08-0,15 |

| Литейный завод | 3,5 — 4,1 | 2,5 — 3,5 | 0,5 — 1,2 | ≤0,04 | ≤0,12 |

| Высокая чистота / шаровидный | 3.7 — 4,7 | 0,05 -1,5 | ≤0,05 | ≤0,025 | ≤0,035 |

Чугун поставляется в различных размерах и весах слитков от 3 кг до более 50 кг.

Преимущества при производстве стали и литье черных металлов

Для получения дополнительной информации о передельном чугуне и его преимуществах при производстве стали в электродуговых печах и литье черных металлов, пожалуйста, ознакомьтесь с нашими информационными бюллетенями:

Транспортировка и транспортировка чугуна

Для целей Международного кодекса морских навалочных грузов Международной морской организации в соответствии с графиком для чугуна передовой чугун классифицируется как группа C (грузы, которые не склонны к разжижению и не обладают химической опасностью).Пожалуйста, обратитесь к нашему руководству: Чугун: Руководство по транспортировке и погрузке-разгрузке на терминалах

Чугун загружается различными способами, например: конвейерно или в скипах.Чугун — маршрут доменной печи

В 2016 году во всем мире было произведено более 1,1 миллиарда тонн доменного чугуна. Экономика доменных печей такова, что более крупные агрегаты имеют более низкие производственные затраты, следовательно, наблюдается тенденция к все большему и большему размеру печей. Современные доменные печи производят более 10 000 тонн в сутки.

Современные доменные печи производят более 10 000 тонн в сутки.

Для получения общей информации о товарном чугуне посетите страницу чугуна.

Современные доменные печи производят более 10 000 тонн в сутки.Доменная печь

Доменная печь представляет собой противоточный реактор для газа / твердых веществ, в котором нисходящий столб шихты [кокс, железная руда и флюсы / добавки] вступает в реакцию с восходящими горячими газами. Процесс является непрерывным, сырье регулярно загружается в верхнюю часть печи, а расплавленный чугун и шлак выпускаются из нижней части печи через равные промежутки времени.

Ключевые этапы процесса следующие:

- верхняя часть печи — свободная влага отводится от шихтовых материалов, гидраты и карбонаты отделяются.

- нижняя часть шахты доменной печи — косвенное восстановление оксидов железа оксидом углерода и водородом происходит при 700-1000 ° С.

- Bosh Участок печи, где шихта начинает размягчаться и плавиться — прямое восстановление оксидов железа [и других] и карбонизация коксом происходит при 1000–1600 ° C.

Расплавленный чугун и шлак начинают стекать на дно печи [под].

Расплавленный чугун и шлак начинают стекать на дно печи [под].

Между чушкой и подом расположены фурмы (медные сопла с водяным охлаждением), через которые в топку вдувается дутьевой воздух — воздух для горения, предварительно нагретый до 900–1300 ° C, часто обогащенный кислородом. Непосредственно перед фурмами находится зона горения, самая горячая часть печи, 1850–2200 ° C, где кокс реагирует с кислородом и паром в дутье с образованием окиси углерода и водорода [а также тепла] и железа. и шлак полностью плавится.

Расплавленный чугун и шлак собираются в поде печи. Менее плотный шлак плавает поверх чугуна. Шлак и железо выпускаются через определенные промежутки времени через отдельные летки. При производстве товарного чугуна чугун разливают в слитки; на металлургических комбинатах жидкий чугун или чугун в торпедных тележках-ковшах перемещается в сталеплавильные печи. Шлак поступает в шлаковые карьеры для дальнейшей переработки в полезные материалы, например, сырье для производства цемента, дорожного строительства и т. Д.

Д.

Реакции в доменной печи

Основные реакции:

2C + O 2 → 2CO

C + H 2 O → CO + H 2

CO 2 + C → 2CO

3Fe 2 O 3 + CO → CO 2 + 2Fe 3 O 4

Fe 3 O 4 + CO → CO 2 + 3FeO

FeO + CO → Fe + CO 2

При загрузке доменной печи шихта добавляется слоями.Загрузка осуществляется либо с помощью элеватора, в котором ковш поднимается и опускается наверху печи для опорожнения непосредственно в печь [колокольная система], либо с помощью конвейерных лент к верхней части печи, где материалы загружаются в бункер, прикрепленный к верхней части печи [система без колпака], а оттуда в печь. С помощью вращающегося желоба можно добиться очень равномерного распределения шихты по печи. Система без колпака имеет дополнительное преимущество, заключающееся в том, что во время загрузки теряется меньше энергоемкого доменного газа.

Добавки и флюсы служат для преобразования отходов или пустых пород в шихте [в основном кремнезема и глинозема] в шлак с низкой температурой плавления, который также растворяет коксовую золу и удаляет серу. Например:

CaCO 3 → CaO + CO 2

CaO + SiO 2 → CaSiO 3

FeS + CaO + C → CaS + FeO + CO

Сама доменная печь представляет собой стальную шахту облицованы огнеупорными, огнеупорными материалами.Самая горячая часть печи, где температура стенок превышает 300 ° C, имеет водяное охлаждение. Вся конструкция поддерживается снаружи стальным каркасом.

Доменный газ, выходящий из верхней части печи, представляет собой смесь двуокиси углерода, окиси углерода, водорода и азота и имеет теплотворную способность от 3200 до 4000 кДж / м³. После очистки он используется для различных целей, в том числе для нагрева дутьевых печей [«кауперов»], на предприятиях по агломерации железной руды и для выработки электроэнергии. Кредит на этот газ — важный фактор в снижении эксплуатационных расходов доменной печи.

Кредит на этот газ — важный фактор в снижении эксплуатационных расходов доменной печи.

- макет завода «Уральская Сталь» в России

- Производство передельного чугуна из вторсырья компанией DK Recycling в Германии

Для более подробного изучения процесса доменной печи, мы предлагаем ссылку на следующее:

Производство, формовка и обработка стали, 11-е издание, опубликованное Ассоциацией металлургических технологий.

Производство чугуна

Идеально измерен и сбалансирован

Высокое качество благодаря точному дозированию

Чугун производится в доменном цехе.Используемое сырье включает руду, агломерат, кокс, известь и различные заполнители.

Чтобы гарантировать, что производственный процесс поддерживает высокий и стабильный уровень качества, эти материалы должны точно дозироваться и поставляться в доменную печь партиями.

Работа в команде. Подача в доменную печь с управляемым процессом

Для питания доменной печи используется командная работа, то есть идеально согласованные процессы. Все начинается с точного дозирования материала. Бункерные весы , известные как загрузочные бункеры, используются для этой цели на конце входящего материала. Разгрузочные вибропитатели используются для транспортировки частичных объемов всех продуктов на общий сортировочный конвейер. Для этой цели весы шихты и кокса часто оснащаются испытательным оборудованием.

В верхней части доменной печи находятся весы . В них используются средства контроля веса для установки заслонки, удерживающей материал, и, таким образом, контроля подачи в доменную печь. По окончании доменного процесса чугун загружается в торпедную машину и транспортируется на сталелитейный завод.

Технические решения для взвешивания для внутренней балансировки

Schenck Process производит идеально согласованные технические решения для взвешивания для внутренней балансировки передельного чугуна между доменной печью и сталеплавильным заводом. Их можно использовать в любой ситуации сборки.

Их можно использовать в любой ситуации сборки.

Пневматическая конвейерная техника может использоваться для впрыска топлива и добавок в доменные печи и флюсов в процессе непрерывной разливки.

RotoFeed можно использовать в качестве дозатора объемного дозирования с приводом с регулируемой скоростью, а благодаря интеграции технологии взвешивания в систему создается гравиметрическая версия, которая может достигать точности выше ± 1% и диапазона изменения 10: 1.

Доменная печь | металлургия | Britannica

Доменная печь , вертикальная шахтная печь, которая производит жидкие металлы в результате реакции потока воздуха, подаваемого под давлением в нижнюю часть печи, со смесью металлической руды, кокса и флюса, подаваемой в верхнюю часть. Доменные печи используются для производства чугуна из железной руды для последующей переработки в сталь, а также для обработки свинца, меди и других металлов. Быстрое горение поддерживается потоком воздуха под давлением.

Быстрое горение поддерживается потоком воздуха под давлением.

Свинцово-цинковая доменная печь и свинцовый конденсатор.

Британская энциклопедия, Inc.Подробнее по этой теме

обработка чугуна: Доменная печь

По сути, доменная печь представляет собой противоточный теплообменник и кислородный теплообменник, в котором поднимающийся дымовой газ теряет большую часть своего тепла на …

Доменные печи производят чугун из железной руды за счет восстанавливающего действия углерода (поставляемого в виде кокса) при высокой температуре в присутствии флюса, такого как известняк.Доменные печи для производства чугуна состоят из нескольких зон: пода в виде тигля в нижней части печи; промежуточная зона, называемая чушкой, между подом и штабелем; вертикальная шахта (штабель), идущая от чушки до верха печи; и верх печи, который содержит механизм загрузки печи. Шихта или шихта из железосодержащих материалов (, например, железорудные окатыши и агломерат), кокса и флюса (, например, известняк ) опускается через шахту, где она предварительно нагревается и вступает в реакцию с восходящим восстановлением. газы для производства жидкого чугуна и шлака, которые накапливаются в очаге.Воздух, предварительно нагретый до температур от 900 ° до 1250 ° C (1650 ° и 2300 ° F), вместе с впрыскиваемым топливом, таким как нефть или природный газ, вдувается в печь через несколько фурм (форсунок), расположенных по окружности топка у верха очага; количество таких форсунок может быть от 12 до 40 на больших печах. Предварительно нагретый воздух, в свою очередь, подается из нагнетательной трубы — трубы большого диаметра, окружающей топку. Предварительно нагретый воздух бурно реагирует с предварительно нагретым коксом, что приводит как к образованию восстановительного газа (монооксида углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C (3000 ° F), при которой образуется жидкое железо и шлак.

Шихта или шихта из железосодержащих материалов (, например, железорудные окатыши и агломерат), кокса и флюса (, например, известняк ) опускается через шахту, где она предварительно нагревается и вступает в реакцию с восходящим восстановлением. газы для производства жидкого чугуна и шлака, которые накапливаются в очаге.Воздух, предварительно нагретый до температур от 900 ° до 1250 ° C (1650 ° и 2300 ° F), вместе с впрыскиваемым топливом, таким как нефть или природный газ, вдувается в печь через несколько фурм (форсунок), расположенных по окружности топка у верха очага; количество таких форсунок может быть от 12 до 40 на больших печах. Предварительно нагретый воздух, в свою очередь, подается из нагнетательной трубы — трубы большого диаметра, окружающей топку. Предварительно нагретый воздух бурно реагирует с предварительно нагретым коксом, что приводит как к образованию восстановительного газа (монооксида углерода), который поднимается через печь, так и к очень высокой температуре около 1650 ° C (3000 ° F), при которой образуется жидкое железо и шлак.

Принципиальная схема современной доменной печи (справа) и доменной печи (слева).

Encyclopædia Britannica, Inc.Чушь — самая горячая часть печи из-за ее непосредственной близости к реакции между воздухом и коксом. Расплавленное железо скапливается в поде, который имеет летку для отвода расплавленного железа и, выше, отверстие для шлака для удаления смеси примесей и флюса. Под и чушь представляют собой толстостенные конструкции, облицованные огнеупорными блоками углеродного типа, а дымовая труба облицована высококачественным шамотным кирпичом для защиты кожуха печи.Чтобы эти огнеупорные материалы не выгорели, в них встроены тарелки, козырьки или распылители для циркуляции холодной воды.

Кумба заполнена чередующимися слоями кокса, руды и известняка, которые попадают наверху во время непрерывной работы. Кокс воспламеняется внизу и быстро сгорает за счет нагнетаемого воздуха из фурм. Оксиды железа в руде химически восстанавливаются до расплавленного железа углеродом и оксидом углерода из кокса. Образовавшийся шлак состоит из известнякового флюса, золы кокса и веществ, образующихся в результате реакции примесей в руде с флюсом; он плавает в расплавленном состоянии поверх расплавленного чугуна.Горячие газы поднимаются из зоны горения, нагревая свежий материал в дымовой трубе, а затем выходят через каналы в верхней части печи.

Образовавшийся шлак состоит из известнякового флюса, золы кокса и веществ, образующихся в результате реакции примесей в руде с флюсом; он плавает в расплавленном состоянии поверх расплавленного чугуна.Горячие газы поднимаются из зоны горения, нагревая свежий материал в дымовой трубе, а затем выходят через каналы в верхней части печи.

Доменные печи могут иметь следующие вспомогательные объекты: складское помещение, где шихта готовится до ее подъема на верх печи скиповыми тележками или системой ленточных конвейеров; система верхней загрузки, состоящая из набора вертикальных двойных колпаков (конусов) или вращающихся желобов для предотвращения выхода топочного газа во время загрузки; печи, использующие отходящие газы печи для подогрева воздуха, подаваемого к фурмам; и литейный цех, состоящий из желобов, по которым жидкий чугун и шлак распределяются по соответствующим ковшам для передачи в сталеплавильные печи и участки утилизации шлака.

В Европе доменная печь постепенно развивалась на протяжении веков из небольших печей, которыми управляли римляне, в которых древесный уголь использовался для восстановления руды до полутвердой массы железа, содержащей относительно небольшое количество углерода и шлака. Затем железную массу обрабатывали молотком для удаления шлака, получая кованое железо. Увеличение высоты печи в сочетании с механическими сильфонами для подачи в нее большего количества воздуха позволило повысить температуру, необходимую для производства высокоуглеродистого чугуна, известного как чугун.Этот способ производства использовался в Центральной Европе к середине 14 века и был введен в Англию около 1500 года. Древесный уголь был единственным печным топливом до 17 века, когда истощение лесов, которые давали древесный уголь в Англии, привело к экспериментам с коксом. , который производится из угля. К середине XVIII века кокс получил широкое распространение в доменных печах, а принцип нагрева воздуха перед его поступлением в печь был введен в начале XIX века.

Размер современных доменных печей составляет от 20 до 35 м (от 70 до 120 футов), диаметр пода составляет от 6 до 14 м (от 20 до 45 футов), и они могут производить от 1000 до почти 10 000 тонн чугуна в день.

СЫРЬЕ | мировая сталь

Максимальное использование лома помогает снизить выбросы CO2

По оценкам, сегодня мировая сталелитейная промышленность использовала около 2 млрд тонн железной руды, 1 млрд тонн металлургического угля и 575 млн тонн стального лома для производства около 1,7 млрд тонн нерафинированной стали.

Переработанная сталь (также называемая стальным ломом) — одно из важнейших сырьевых материалов в отрасли. Это происходит из-за снесенных конструкций и отслуживших свой срок автомобилей и оборудования, а также из-за потерь урожая в процессе производства стали.

Каждый сталеплавильный завод также является перерабатывающим заводом, и все производство стали использует лом, до 100% в электродуговой печи (EAF) и до 30% в доменной печи (BF).

Весь собранный лом перерабатывается, и на сегодняшний день общий уровень рециркуляции оценивается примерно в 85%. Такой высокий уровень переработки означает, что возможности для улучшения ограничены.

Лом играет ключевую роль в сокращении промышленных выбросов и потребления ресурсов. Каждая тонна лома, используемого для производства стали, позволяет избежать выброса 1.5 тонн углекислого газа и потребление 1,4 тонны железной руды, 740 кг угля и 120 кг известняка.

Будущее расширение производства стали на основе лома будет зависеть от наличия высококачественного лома.

В то время как предложение железной руды может меняться вместе со спросом, наличие лома во всем мире зависит от спроса на сталь и появления лома по окончании срока службы сталесодержащей продукции.

С начала 2000-х годов мировые сталеплавильные мощности пережили фазу взрывного роста, в основном за счет инвестиций в новые мощности в Китае.

Стальная продукция со средним сроком службы 40 лет, эта сталь начнет поступать на рынок лома в следующем десятилетии, что позволит значительно сократить выбросы сталелитейной промышленности.

Железная руда и металлургический уголь используются в основном в доменном процессе производства чугуна. В этом процессе коксующийся уголь превращается в кокс, почти чистую форму углерода, который используется в качестве основного топлива и восстановителя в доменной печи.

Обычно требуется 1.6 тонн железной руды и около 450 кг кокса для производства тонны чугуна — сырца, получаемого из доменной печи. Часть кокса можно заменить путем впрыскивания угольной пыли в доменную печь.

Железо — обычный минерал на поверхности земли. Большая часть железной руды добывается на карьерах в Австралии и Бразилии, доставляется в специализированные порты по железной дороге, а затем отправляется на сталелитейные заводы в Азии и Европе.

Согласно статистической базе данных COMTRADE Организации Объединенных Наций, мировой экспорт железной руды в 2017 году составил около 1 единицы.5 миллиардов тонн, что является вторым по величине объемом торговли сырьевыми товарами в мире после мирового экспорта сырой нефти.

Эффективное использование природных ресурсов имеет решающее значение для устойчивого развития.

Сталелитейная промышленность использует передовые технологии и методы для увеличения производительности, снижения потребности в энергии и облегчения использования побочных продуктов.

В среднем на тонну сырой стали, произведенной во всем мире, потребляется 20 ГДж энергии.Наиболее эффективные сталелитейные компании снизили потребление энергии на тонну стали примерно на 60% с 1960 года.

Дополнительную информацию о сырье для сталелитейной промышленности можно найти в нашем информационном бюллетене, доступном для загрузки справа от этого текста.

изменений в производстве железа | История западной цивилизации II

25.4.2: Изменения в производстве железа

Технологический прогресс в металлургии, в первую очередь в плавке с использованием угля или кокса, увеличил предложение и снизил цену на железо, что помогло ряду отраслей промышленности и сделало железо обычным в быстрорастущих секторах машиностроения и двигателей.

Цель обучения

Узнайте, как изменилось производство чугуна во время промышленной революции

Ключевые моменты

- В начале плавки чугуна древесный уголь использовался как в качестве источника тепла, так и в качестве восстановителя. К 18 веку доступность древесины для производства древесного угля ограничивала расширение производства железа, поэтому Англия становилась все более зависимой от импорта из Швеции и России. Плавка с использованием угля (или его производного кокса) была долгожданной целью, с некоторыми ранними достижениями, достигнутыми в 17 веке.Спрос Великобритании на железо и сталь в сочетании с большим капиталом и энергичными предпринимателями быстро сделал ее мировым лидером в металлургии.

- Основным изменением в металлургической промышленности в эпоху промышленной революции стала замена древесины и других видов биотоплива углем. Использование угля в плавке началось несколько до промышленной революции, основанной на нововведениях сэра Клемента Клерка и других из 1678 года, с использованием угольных отражательных печей, известных как вагранки.

При использовании куполов примеси из угля не переходили в металл.

При использовании куполов примеси из угля не переходили в металл. - Авраам Дарби добился больших успехов, используя кокс в качестве топлива для своих доменных печей в Коулбрукдейле в 1709 году. Однако коксовый чугун практически не использовался для производства кованого железа в кузнях до середины 1750-х годов, когда его сын Авраам Дарби II построил печи Horsehay и Ketley. Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

- Кованое железо, которое кузнецы использовали для изготовления потребительских товаров, все еще производилось в кузницах для украшений, как и раньше.Однако в последующие годы были приняты новые процессы. Первый сегодня называют заливкой и штамповкой, но его заменил процесс лужения Генри Корта. Корт разработал два важных процесса производства чугуна: прокатка в 1783 году и лужение в 1784 году. Прокатка заменила молоток для уплотнения кованого железа и удаления некоторого количества окалины.

Прокатка была в 15 раз быстрее, чем удар молотком.

Прокатка была в 15 раз быстрее, чем удар молотком. - Горячий дутье, запатентованный Джеймсом Бомонтом Нейлсоном в 1828 году, был самым важным достижением 19 века в области экономии энергии при производстве чугуна.За счет использования отработанного тепла выхлопных газов для предварительного нагрева воздуха для горения было уменьшено количество топлива для изготовления единицы чугуна.

- Поставки более дешевого железа помогли ряду отраслей промышленности. Развитие станков позволило лучше обрабатывать железо, расширив его использование в быстрорастущих отраслях машиностроения и двигателестроения. Цены на многие товары снизились, что сделало их более доступными и распространенными.

Ключевые термины

- отражательные печи

- Металлургическая или технологическая печь, которая изолирует обрабатываемый материал от контакта с топливом, но не от контакта с дымовыми газами.Термин «реверберация» используется здесь в общем смысле отражения или отражения, а не в акустическом смысле эха.

- Железный мост

- Мост через реку Северн в Шропшире, Англия. Открытый в 1781 году, это был первый арочный мост в мире, сделанный из чугуна и получивший широкую известность после постройки.

- чугун

- Промежуточный продукт черной металлургии. Он имеет очень высокое содержание углерода, обычно 3.5–4,5%, вместе с диоксидом кремния и другими составляющими шлака, что делает его очень хрупким и непригодным в качестве материала, за исключением ограниченного применения. Его получают путем плавления железной руды в транспортируемый слиток неочищенного железа с высоким содержанием углерода в качестве ингредиента для дальнейших этапов обработки. Это жидкий чугун из доменной печи, большой печи цилиндрической формы, загруженной железной рудой, коксом и известняком.

- кокс

- Топливо с небольшим количеством примесей и высоким содержанием углерода, обычно производимое из угля.Это твердый углеродсодержащий материал, полученный в результате деструктивной перегонки малозольного битуминозного угля с низким содержанием серы.

Хотя он может быть образован естественным образом, обычно используется искусственная форма.

Хотя он может быть образован естественным образом, обычно используется искусственная форма.

В начале плавки чугуна древесный уголь использовался как в качестве источника тепла, так и в качестве восстановителя. К 18 веку доступность древесины для производства древесного угля ограничила расширение производства железа, поэтому Англия становилась все более зависимой от Швеции (с середины 17 века), а затем примерно с 1725 года от России в производстве железа, необходимого для промышленности.Плавка с использованием угля (или его производного кокса) была долгожданной целью. Производство чугуна с коксом, вероятно, было достигнуто Дадом Дадли в 1620-х годах, а производство смешанного топлива из угля и древесины снова произошло в 1670-х годах. Однако это был скорее технологический, чем коммерческий успех. Shadrach Fox, возможно, плавил железо с коксом в Coalbrookdale в Шропшире в 1690-х годах, но только для изготовления пушечных ядер и других изделий из чугуна, таких как снаряды. В мирное время они не пользовались большим спросом.

В мирное время они не пользовались большим спросом.

Британский спрос на железо и сталь в сочетании с большим капиталом и энергичными предпринимателями быстро сделал ее мировым лидером в металлургии. В 1875 году на Великобританию приходилось 47% мирового производства чугуна и почти 40% стали. Сорок процентов британской продукции экспортировалось в США, которые быстро строили железнодорожную и промышленную инфраструктуру. Рост производства чугуна был резким. Британия поднялась с 1,3 миллиона тонн в 1840 году до 6,7 миллиона в 1870 году и 10,4 миллиона в 1913 году.

Основным изменением в металлургической промышленности в эпоху промышленной революции стала замена древесины и других видов биотоплива углем. При заданном количестве тепла для добычи угля требовалось гораздо меньше труда, чем для рубки древесины и преобразования ее в древесный уголь, а угля было больше, чем древесины. Использование угля в плавке началось до промышленной революции на основе нововведений сэра Клемента Клерка и других из 1678 года с использованием угольных отражательных печей, известных как вагранки. Они работали с пламенем, воздействующим на смесь руды и древесного угля или кокса, восстанавливая оксид до металла. Это имеет то преимущество, что примеси, такие как серная зола в угле, не мигрируют в металл. Эта технология применялась к свинцу с 1678 года и к меди с 1687 года. Она также применялась в чугунолитейном производстве в 1690-х годах, но в этом случае отражательная печь была известна как воздушная печь. Литейный купол — отдельная (и более поздняя) новинка.

Они работали с пламенем, воздействующим на смесь руды и древесного угля или кокса, восстанавливая оксид до металла. Это имеет то преимущество, что примеси, такие как серная зола в угле, не мигрируют в металл. Эта технология применялась к свинцу с 1678 года и к меди с 1687 года. Она также применялась в чугунолитейном производстве в 1690-х годах, но в этом случае отражательная печь была известна как воздушная печь. Литейный купол — отдельная (и более поздняя) новинка.

Отражательная печь.Отражательная печь могла производить чугун из добытого угля. Горящий уголь оставался отделенным от железной руды и поэтому не загрязнял железо такими примесями, как сера и зола. Это открыло путь к увеличению производства чугуна.

Авраам Дарби добился больших успехов, используя кокс в качестве топлива для своих доменных печей в Коулбрукдейле в 1709 году. Однако полученный им чугун из кокса использовался в основном для производства чугунных изделий, таких как горшки и котлы. У него было преимущество перед конкурентами в том, что его кастрюли, отлитые по его запатентованной технологии, были тоньше и дешевле, чем у них. Коксовый чугун практически не использовался для производства кованого железа в кузнях до середины 1750-х годов, когда его сын Авраам Дарби II построил печи Horsehay и Ketley. К тому времени коксохимический чугун был дешевле, чем чугун на древесном угле. Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

Коксовый чугун практически не использовался для производства кованого железа в кузнях до середины 1750-х годов, когда его сын Авраам Дарби II построил печи Horsehay и Ketley. К тому времени коксохимический чугун был дешевле, чем чугун на древесном угле. Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

Железный мост, открытый в 1781 году

Железный мост пересекает реку Северн в Шропшире, Англия, и является первым мостом в мире, сделанным из чугуна.Зимой 1773–1774 годов местные газеты рекламировали предложение подать прошение в парламент о разрешении на строительство железного моста с одним пролетом в 120 футов (37 м). В 1775 году казначеем проекта был назначен Авраам Дарби III, внук Авраама Дарби I и мастер по производству металлических изделий, работавший в Coalbrookdale.

Кованое железо, которое кузнецы использовали для изготовления потребительских товаров, все еще производилось в кузницах для украшений, как и раньше. Однако в последующие годы были приняты новые процессы. Первый сегодня называют заливкой и штамповкой, но его заменил процесс лужения Генри Корта.Корт разработал два важных процесса производства чугуна: прокатка в 1783 году и лужение в 1784 году. Прокатка заменила молоток для уплотнения кованого железа и удаления некоторого количества окалины. Прокатка была в 15 раз быстрее, чем удар молотком. Валковые мельницы сначала использовались для изготовления листов, но также прокатывались конструкционные формы, такие как уголки и рельсы.

Однако в последующие годы были приняты новые процессы. Первый сегодня называют заливкой и штамповкой, но его заменил процесс лужения Генри Корта.Корт разработал два важных процесса производства чугуна: прокатка в 1783 году и лужение в 1784 году. Прокатка заменила молоток для уплотнения кованого железа и удаления некоторого количества окалины. Прокатка была в 15 раз быстрее, чем удар молотком. Валковые мельницы сначала использовались для изготовления листов, но также прокатывались конструкционные формы, такие как уголки и рельсы.

Puddling позволяет производить конструкционное железо по относительно низкой цене. Это был способ обезуглероживания чугуна путем медленного окисления с использованием железной руды в качестве источника кислорода, поскольку железо вручную перемешивалось с помощью длинного стержня.Обработка луж производилась в отражательной печи, что позволяло использовать уголь или кокс в качестве топлива. Обезуглероженный чугун, имеющий более высокую температуру плавления, чем чугун, разбрасывался лужей на шарики. Когда шарик становился достаточно большим, лужица удаляла его. Лужа была изнурительной и очень жаркой работой. Мало кто из лужиц дожил до 40 лет. Этот процесс продолжался до конца 19 века, когда железо было вытеснено сталью. Поскольку лужа требовала от человека навыков распознавания железных шариков, механизация никогда не была успешной.

Когда шарик становился достаточно большим, лужица удаляла его. Лужа была изнурительной и очень жаркой работой. Мало кто из лужиц дожил до 40 лет. Этот процесс продолжался до конца 19 века, когда железо было вытеснено сталью. Поскольку лужа требовала от человека навыков распознавания железных шариков, механизация никогда не была успешной.

Горячий дутье, запатентованный Джеймсом Бомонтом Нейлсоном в 1828 году, был самым важным достижением XIX века в области экономии энергии при производстве чугуна. За счет использования отработанного тепла выхлопных газов для предварительного нагрева воздуха для горения количество топлива для производства чушкового чугуна было сначала уменьшено на одну треть при использовании угля или на две трети при использовании кокса. Однако повышение эффективности продолжалось по мере совершенствования технологии. Горячий дутье также повысил рабочую температуру печей, увеличив их мощность. Использование меньшего количества угля или кокса означало внесение меньшего количества примесей в чугун. Это означало, что уголь более низкого качества или антрацит можно было использовать в районах, где коксующийся уголь был недоступен или слишком дорог.

Это означало, что уголь более низкого качества или антрацит можно было использовать в районах, где коксующийся уголь был недоступен или слишком дорог.

Поставки более дешевого железа помогли ряду отраслей, например, производству гвоздей, петель, проволоки и других металлических изделий. Развитие станков позволило улучшить обработку чугуна, что привело к увеличению его использования в быстрорастущих отраслях машиностроения и двигателестроения. Железо использовалось в сельскохозяйственных машинах, что делало сельскохозяйственный труд более эффективным. Новые технологические достижения также имели решающее значение для развития железных дорог.Цены на многие товары, такие как железная кухонная утварь, снизились, что сделало их более доступными и широко используемыми.

Атрибуция

- Изменения в производстве чугуна

Процесс производства чугуна

В начале использования электропечи для производства карбида кальция и ферросплавов в ней проводились экспериментальные работы по производству стали из железной руды. В течение многих лет сталь и кованое железо производились непосредственно из руды в небольших количествах в кузнечных, тигельных и отражательных печах; но трудности, связанные с работой этих процессов сгорания, в значительной степени помешали их внедрению.Процессы сжигания, в которых пытались получить продукт, который можно было бы классифицировать как чушковый чугун, а не чушковый чугун, потерпели неудачу в основном по экономическим причинам, а не из-за металлургических трудностей. Они не были приспособлены к крупным агрегатам, необходимым для производства большого тоннажа, как это имеет место при производстве чугуна.

В течение многих лет сталь и кованое железо производились непосредственно из руды в небольших количествах в кузнечных, тигельных и отражательных печах; но трудности, связанные с работой этих процессов сгорания, в значительной степени помешали их внедрению.Процессы сжигания, в которых пытались получить продукт, который можно было бы классифицировать как чушковый чугун, а не чушковый чугун, потерпели неудачу в основном по экономическим причинам, а не из-за металлургических трудностей. Они не были приспособлены к крупным агрегатам, необходимым для производства большого тоннажа, как это имеет место при производстве чугуна.

Введение электропечи в металлургию несколько возобновило интерес металлургов к прямым процессам производства стали.Это связано с тем, что электрическая печь может работать в надлежащих металлургических условиях для производства чушковой стали, а не чушкового чугуна, а также потому, что при возможной конструкции шахтной печи, подобной доменной печи, существует больше шансов для производства тоннажа, чем это возможно в случае печей, используемых в процессах прямого сжигания стали. Ранние эксперименты Стассано показали возможности прямого процесса стали в электропечи подового типа, которая, однако, имела те же нежелательные особенности, что и процессы горения, — небольшая мощность и высокая стоимость производства.Позже, в ходе экспериментов по производству чугуна в электропечи на заводе Домнарфвет, Швеция, было получено 280 тонн сырца, не содержащего от 0,95 до 3,09% углерода. Это показало возможность производства чушковой стали в шахтной электропечи. Позже в Тролльхеттане, Швеция, эти результаты были подтверждены в печи большего размера.

Ранние эксперименты Стассано показали возможности прямого процесса стали в электропечи подового типа, которая, однако, имела те же нежелательные особенности, что и процессы горения, — небольшая мощность и высокая стоимость производства.Позже, в ходе экспериментов по производству чугуна в электропечи на заводе Домнарфвет, Швеция, было получено 280 тонн сырца, не содержащего от 0,95 до 3,09% углерода. Это показало возможность производства чушковой стали в шахтной электропечи. Позже в Тролльхеттане, Швеция, эти результаты были подтверждены в печи большего размера.

В этой статье автор не защищает производство чушковой стали из руды в электрической печи в качестве конкурента настоящего метода производства стали с использованием чугуна в качестве промежуточного этапа, но представляет общую металлургическую сторону такого процесса и его экономические возможности в регионах, где электроэнергия дешевая, а топливо и восстановительные материалы дороги, как, например, Швеция, Калифорния, Британская Колумбия и западное побережье Южной Америки. Область применения электрических печей в производстве чугуна ограничена такими областями и, возможно, никогда не будет иметь большого применения даже в благоприятных районах из-за дешевизны, с которой железная руда может быть доставлена из месторождений западного побережья в печи на восточном побережье. США по завершении строительства Панамского канала. Но когда в этих странах местный спрос на чугун и сталь достаточно высок, у электропечи появляется возможность. В таких случаях, если желаемым конечным продуктом является сталь, кажется более целесообразным и дешевым производить как можно более чистый продукт — i.е. чушковая сталь — для любых последующих операций по рафинированию, а не чушковый чугун. Это могло быть так по двум причинам:

Область применения электрических печей в производстве чугуна ограничена такими областями и, возможно, никогда не будет иметь большого применения даже в благоприятных районах из-за дешевизны, с которой железная руда может быть доставлена из месторождений западного побережья в печи на восточном побережье. США по завершении строительства Панамского канала. Но когда в этих странах местный спрос на чугун и сталь достаточно высок, у электропечи появляется возможность. В таких случаях, если желаемым конечным продуктом является сталь, кажется более целесообразным и дешевым производить как можно более чистый продукт — i.е. чушковая сталь — для любых последующих операций по рафинированию, а не чушковый чугун. Это могло быть так по двум причинам:

- Как было установлено, в случае Херулта, Калифорния, Домнарфвета и Тролльхеттана, чушковая сталь может производиться в шахтной электропечи дешевле, чем чугун, из-за больший выход на единицу потребляемой электроэнергии.

- Благодаря более низкому процентному содержанию примесей в чушковой стали, от 1 до 3 процентов, вместо 4-8 процентов в чушковой стали, можно получить больший выход из печи окончательного рафинирования при меньших затратах.

В своем обсуждении производства чушкового чугуна и чушковой стали в электропечах перед Инженерным обществом Западной Пенсильвании д-р Дж. У. Ричардс определяет чушковую сталь как «металл с 2,2 ммоль / л. цент или меньше углерода, очень небольшое количество кремния и марганца с низким содержанием серы и фосфора, полученное непосредственно из железной руды в электропечи для чугуна ». То есть по химическому составу это сталь. Если она похожа на сталь по химическому составу, нет причин, по которым она не должна обладать такими же физическими качествами, как сталь, при тех же условиях разливки и термообработки, что и сталь для печи сжигания того же состава, с которым она может быть. по сравнению.Или он должен соответствовать определению стали, данному Стаутоном: «железо, которое является ковким, по крайней мере, в каком-то одном диапазоне температур, и, кроме того, оно либо (а) отлито в изначально пластичную массу; или (б) может сильно затвердеть при внезапном охлаждении; или (c) является литым и способным затвердевать ».

Процесс эффективного производства металла, соответствующего этим требованиям, должен удовлетворять следующим условиям:

- Поскольку продукт, чтобы быть сталью, не должен содержать более 2.2 процента, углерод, должна быть возможность не только поддерживать процентное содержание углерода в металле ниже этого количества, но также должна быть возможность регулировать содержание углерода в разумных пределах; т.е. контролировать состав металла.

- Продукт должен содержать процентное содержание кремния, фосфора и серы либо ниже предела, установленного потребителями бессемеровской и мартеновской стали, либо, по крайней мере, настолько низкого, чтобы не требовалось длительного рафинирования в другой печи.

- Потери железа в шлаке не должны быть чрезмерными.

- Используемая печь должна быть адаптирована для непрерывной работы и производства большого тоннажа.

- Благодаря этому процессу должно быть возможно производить чушевую сталь с большей прибылью, чем при использовании существующих методов.

Учитывая возможность использования электропечи для удовлетворения этих требований:

- Поскольку нет необходимости вводить углерод в качестве топлива в электропечь, нет необходимости иметь избыток углерода в загрузке сверх необходимого для восстановления, поэтому не должно возникнуть никаких трудностей в поддержании содержания углерода в продукте ниже 2.2 процента .; и должна быть возможность регулировать углерод в разумных пределах.

- Температуру электропечи можно регулировать с помощью подводимой мощности, поэтому можно использовать очень простые шлаки, что должно приводить к шлакованию кремния, фосфора и серы.

- Хотя потери железа в шлаке при электропечи, работающей на чушковой стали, вероятно, будут больше, чем в случае чугуна в чушках, из-за более слабой восстановительной атмосферы в чугунной печи они не должны быть такими чрезмерными, как запретить использование такого процесса при благоприятных экономических условиях.

- Доказано, что электрическая шахтная печь легко адаптируется к непрерывной работе для производства чугуна и должна работать более равномерно с чушковой сталью, чем с чушковым чугуном, поскольку в печи отсутствует тенденция к накоплению углерода.

- В населенных пунктах, где чугун в электропечи может производиться с прибылью, чушковый чугун для дальнейшего рафинирования мог бы производиться с прибылью, если бы рыночный спрос был на сталь.

https://www.interstahl.com/en/steel-wiki/pig-iron-production.html

Непосредственное производство стали из железной руды в электропечи никогда не выходило за рамки лабораторной стадии. Подобно тому, как чушковый чугун можно производить из железной руды в электропечи, так и чушковый чугун можно производить путем тщательного регулирования содержания углерода в шихте. Углерода достаточно для восстановления руды, но его недостаточно для сколько-нибудь заметного соединения с продуктом. Конечно, это невозможно сделать в доменной печи из-за избытка углерода в топливе.Руда восстанавливается до чистого железа, но это сразу же объединяется с любым присутствующим свободным углеродом. В электропечи электрическая энергия нагревает, а углерод просто выполняет химическую функцию восстановления. Восстановить руду до чушковой стали сравнительно просто, но возникли некоторые трудности с предотвращением высоких потерь железа в шлаке из-за низкого содержания углерода в шихте. Кроме того, как и во всех прямых сталеплавильных процессах, коммерческий успех подобного процесса в электропечи еще предстоит определить крупномасштабными операциями.

Некоторые экспериментальные работы, выполненные писателем в 1911 году в рамках исследовательской стипендии Карнеги Института железа и стали Великобритании, а также работы других, служат для демонстрации металлургических возможностей электрической печи для производства чушковой стали из руды. , и соответствует ли процесс пяти заявленным требованиям.

Производство чугуна с помощью печиБыло проведено пять групп экспериментов по производству чугуна в электропечи, расположенные следующим образом:

Группа I.Серия, в которой как известняк, так и кокс варьировались по загрузке.

Группа II. Серия, в которой количество кокса в загрузке изменялось, а другие компоненты оставались постоянными.

Группа III. Серия, в которой количество известняка в загрузке варьировалось, а другие компоненты оставались постоянными.

Группа IV. Серия, в которой часть известняка заменялась плавиковым шпатом в разном количестве, а другие компоненты оставались неизменными.

Группа V. Эксперимент, в котором печь работала непрерывно, а не периодически, как в других экспериментах.

Из-за невозможности чистки выпуска небольшой печи после каждого эксперимента, для более точного представления крупномасштабных работ казалось целесообразным рассчитать теоретический вес чушковой стали, присутствующей в результате потерь железа в процессе производства. шлак и анализы сталей в чушках, с учетом всего имеющегося железа, которое не перешло в шлак. Было показано, что результаты этих расчетов тесно связаны с общим количеством металла, полученным во время всех экспериментов, включая количество, очищенное от печи в конце.Из общей суммы, рассчитанной на 89,4 процента, было освоено, а 93,6 процента — сокращено по расчетам.

Эти эксперименты проводились в печи, облицованной магнезитом, с двумя верхними вертикальными графитовыми электродами, соединенными параллельно, и проводящим подом из железных стержней, вставленных в магнезит, при этом под и графитовые электроды были соединены последовательно. Внутренние размеры тигля: длина 9 дюймов; ширина внизу 4 дюйма; глубина, 12 дюймов. Эта печь потребляла от 10 до 12 кВт.однофазного тока от 30 до 50 вольт и выдерживает около 25 фунтов холодного заряда.

Анализы используемого сырья приведены в Таблице I.

Нормативы по углеродуПолученные чушковые стали различались по составу с коксом в загрузке от низкоуглеродистой до высокоуглеродистой стали. За одним исключением, все они содержали менее 1,75%. Исключением было белое железо, содержащее 2,25% углерода. Процент марганца был равномерным, в среднем 0.11 процентов. Содержание кремния в значительной степени зависело от основности шлака, но его можно было без труда удерживать ниже 0,15%. Среднее процентное содержание кремния в чушковой стали составляло 0,12%. Процентное содержание фосфора и серы в чушковых сталях варьировалось в зависимости от условий. Потери железа в шлаке не были чрезмерными. Из полученных результатов кажется, что регулирование содержания углерода в чушковой стали, полученной из руды в электропечи, возможно в довольно узких пределах.