Технология серобетонных смесей и изделий на их основе

Общество с ограниченной ответственностью Научно Промышленное Предприятие «ПромСпецМаш» Юридический адрес: 390044, г. Рязань, ул. Западная,стр.6 «Б» Почтовый адрес: 390026, г.Рязань, ул. Татарская, дом 56 А, стр.1 Директор – Шубин Александр Николаевич Тел./факс: 8(4912)98-49-67 Моб. тел. 8 (961) 131-44-84 Электр.почта: [email protected]

ООО НПП «ПромСпецМаш» совместно с ФГБОУ ВПО «МАДИ» ООО «Газпром ВНИИГАЗ» и рядом других организаций разработали и апробировали на ряде дорожных объектов комплекс серосодержащих композиционных материалов нового поколения, в том числе:

— серобетонных изделий и конструкций, обеспечивающих надежную долговечную работу в условиях попеременного замораживания и оттаивания, агрессивного воздействия, в том числе со стороны применяемых противогололедных реагентов.

Данные строительные материалы на основе модифицированной серы,бесспорно,

могут быть отнесены к композиционным материалам, так как в полной мере отвечают его классическому определению: материал, состоящий из двух или более компонентов с четкой границей раздела между ними.

Указанные материалы получены в результате полной замены портландцемента на модифицированную серу (при производстве серобетона).

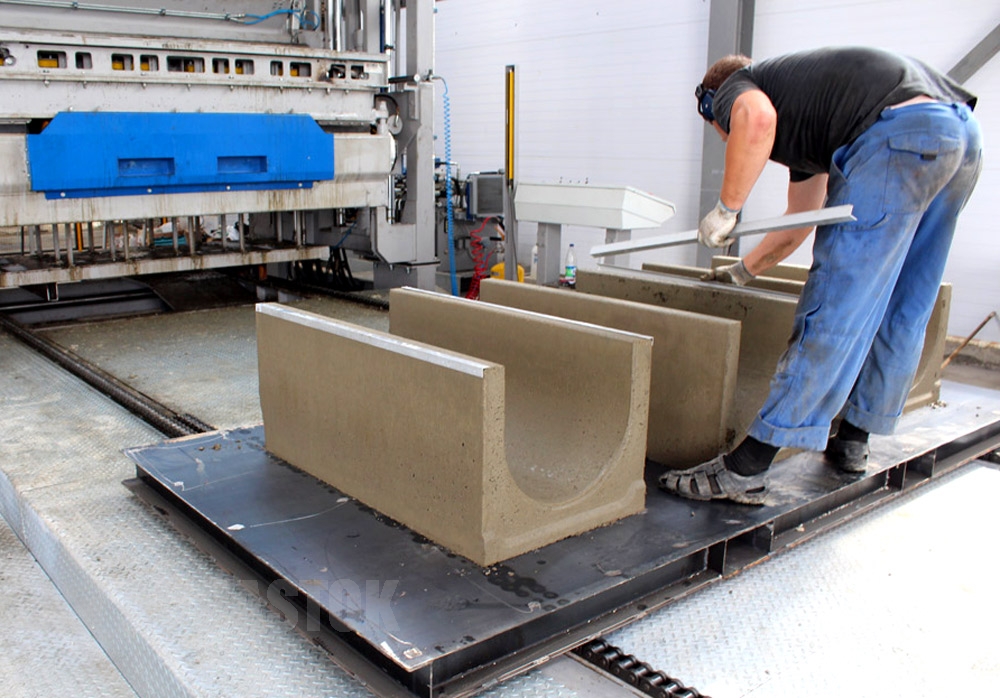

Производство серобетонных изделий и конструкций для дорожного строительства (водосборные лотки, бордюры, дорожные ограждения и др.) обеспечивает получение бетона с марочной прочностью от 40 до 100 МПа в течение 6 – 8 часов, что определяется только временем остывания материала. Параметры морозостойкости, химической стойкости и износостойкости серобетона существенно превышают аналогичные значения, характерные для традиционного цементобетона. Получаемые марки серобетона по морозостойкости (не менее F 500 по II базовому методу ГОСТ 10060.0-95) и коэффициент химической стойкости в основных и кислых

средах (не менее 0,94), не достижимы для конструкций из цементобетона

и находятся на уровне значений, свойственных полимербетонам. В тоже время серобетоны характеризуются существенно меньшими стоимостными показателями по отношению к последним.

Также следует отметить высокую эффективность армирования серобетонных изделий неметаллической композиционной арматурой. Производство серобетона возможно организовать на любом действующем асфальтобетонном заводе, что требует минимальной его модернизации. Освоение указанных технологий позволит перевести асфальтобетонные заводы из разряда сезонного производства на круглогодичный режим работы.

Санитарно-эпидемиологические и гигиенические требования к рассматриваемым серосодержащим композиционным материалам подтверждены экспертным заключением ФБУЗ ЦГиЭ гор. Москвы, заключением ВНИ РО, заключением МГУИЭ. На сероасфальтобетон и серобетон разработаны стандарты организации СТО 5745-004-37854292-2012 «Серобетонные смеси и серобетоны. Технические условия».

Сероасфальт и серобетон – необычное применение отходов газо- и нефтедобычи

Как появился серобетон?

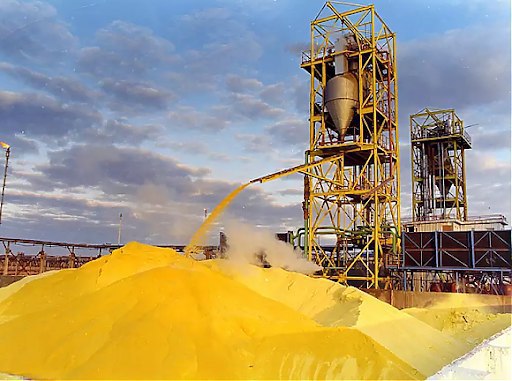

В 2017 г. Россия удерживает место в первой тройке стран по нефте- и газодобыче. Весь объем добычи этих углеводородов, важных для жизни современного общества проходит обязательную очистку от растворенной в них серы. И сотни тысяч тонн этого вещества были отходами этого производства. В природном газе в 1 куб. м содержится около 6 – 8 гр. серы, в нефти – от 1,5 до 7 % от всей массы. Поэтому в РФ каждый год попутно «добывается» до 500 – 550 тыс. тонн серы. И это количество продолжает увеличиваться.

Россия удерживает место в первой тройке стран по нефте- и газодобыче. Весь объем добычи этих углеводородов, важных для жизни современного общества проходит обязательную очистку от растворенной в них серы. И сотни тысяч тонн этого вещества были отходами этого производства. В природном газе в 1 куб. м содержится около 6 – 8 гр. серы, в нефти – от 1,5 до 7 % от всей массы. Поэтому в РФ каждый год попутно «добывается» до 500 – 550 тыс. тонн серы. И это количество продолжает увеличиваться.

Во второй половине прошлого века ведущие американские компании по добыче нефти и газа в результате проведенных исследований пришли к выводу, что введение серы в обычные бетонные и асфальтобетонные смеси вреда человеку и природе не наносит. Наоборот, улучшает качественные показатели практически всех видов бетонов.

И эти результаты сразу вошли в патенты на изобретения:

-

1977 г. – «Производство серобетона»;

-

1980 г.

-

1983 г. – «Модифицированный серный цемент»;

-

1991 г. – «Гранулированный и модифицированный серобетон» и мн. др.

Но серу просто добавлять в бетонные или асфальтные смеси нельзя. Причины этого:

-

Хрупкость – куски серы легко крошатся уже при небольшом давлении, также будет крошиться и бетон.

-

Горючесть – но только в присутствии пламени и пр.

Качественный бетон можно получить только модифицировав серу. Для этого используют разные виды модификаторов. Например, один из них – полимерный дициклопентадин – снижает пожароопасность серы.

Уход за уложенным в опалубку серобетоном много проще, чем за обычным бетоном. После укладки, пока смесь не застыла ее нужно утрамбовать. Для этого используется трамбовка или обычный вибратор. После остывания смеси дальше ее уплотнять нет необходимости. Как ухаживают за традиционным бетоном описано тут.

Для этого используется трамбовка или обычный вибратор. После остывания смеси дальше ее уплотнять нет необходимости. Как ухаживают за традиционным бетоном описано тут.

Для модификации серы используют 4 группы добавок:

-

Антипирены – повышают пожарную стойкость и снижают горючесть.

-

Антисептики – увеличивают стойкость к биологическому воздействию.

-

Пластификаторы – снижают хрупкость, замедляют скорость кристаллизации.

-

Стабилизаторы – увеличивают стойкость к внешним условиям, в основном к атмосферным.

Модифицированная сера получила название серополимерное вяжущее (СПВ) или сероцемент.

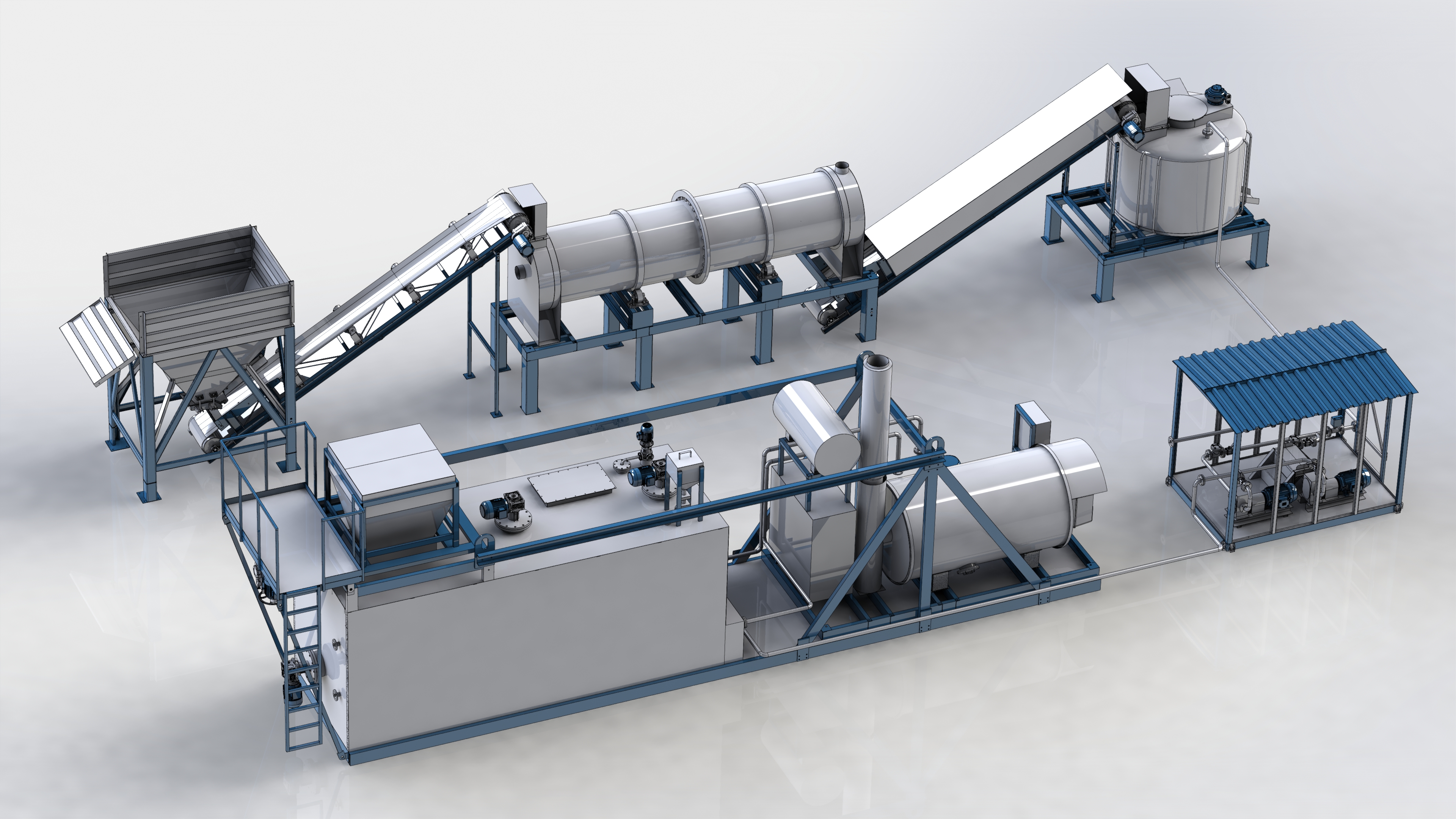

Производство серобетонных смесей

В 1970-х стало ясно, что производство смесей возможно на традиционных асфальтовых заводах и почти по той же технологии.

Оборудование для производства серобетона и сероасфальта может быть как стационарным, так и мобильным – завод может переехать на другую строительную площадку.

Как и в традиционном процессе, главный его элемент – бетоносмеситель. От обычных он отличается подогревом смеси до достаточно высокой температуры около 140 – 180 градусов.

Еще одно отличие – полный отказ от использования воды, а это значит, что работы можно вести в морозы.

Серобетоны без проблем укладываются также в самую сильную жару. О проблемах работы в этих условиях с обычным бетоном читайте здесь.

Некоторые разновидности серобетона

Серобетон относится к группе геополимерных бетонов. Разновидностей этого материала так же много, как и видов бетона. Некоторые из них:

-

серобетон гидрофобный, т. е. отталкивающий воду, применяется для фундаментов в условиях «мокрых грунтов»;

-

пеносеробетон – химически стойкий ячеистый бетон с малой теплопроводностью;

-

серобетон ускоренного набора номинальной прочности – от нескольких минут до часов;

-

морозостойкость бетона при 100% влажности – увеличена на 500 – 600%, т.

Одним из применений сероцемента является пропитка пористых строительных материалов с резким повышением их основных свойств.

Серобетонные растворы прекрасно работают при ремонте сколов, трещин, частичного разрушения железобетонных конструкций в гидротехнике.

Высокая адгезия дает возможность применять их практически со всеми видам материалов, используемых в строительстве.

Отработавшие или забракованные серобетонные изделия могут быть многократно полностью переработаны на новое использовании. Их дробят и засыпают в «серобетономешалку», после чего из смеси формуют новое изделие.

Модификаторы серы и серу можно добавлять прямо в процессе перемешивания бетонной смеси.

К недостаткам серного бетона можно отнести жесткие требования к технологии производства, а также поддержание раствора при температуре 140 ºС. Но это пока. Работы в этом направлении продолжаются.

Серобетон – искусственный камневидный материал

Серобетон, свойства, преимущества и применение.

По сравнению с обычным бетоном серобетон обладает целым рядом преимуществ: высокой прочностью (на сжатие и на изгиб), возможностью работать на растяжение, высокой коррозионной, химической и биологической стойкостью, низким водопоглощением, высокой морозостойкостью, быстрым набором прочности, способностью твердеть на морозе, возможность повторного использования, низкой ценой.

Серобетон

Преимущества серобетона перед обычным бетоном

Сравнение характеристик серобетона с цементобетоном

Применение серобетона

Другие виды бетонов: нанобетон, геополимерный бетон

Серобетон:

Серобетон – искусственный камневидный материал, представляющий собой затвердевшую серобетонную смесь. По составу серобетон – композиционный материал, в состав которого входит серное вяжущее и инертные наполнители. Спектр применяемых инертных наполнителей и наполнителей широк. В этом качестве могут использоваться щебень, песок, гравий, металлургические шлаки и прочие породы также применяемые для традиционного бетона.

Спектр применяемых инертных наполнителей и наполнителей широк. В этом качестве могут использоваться щебень, песок, гравий, металлургические шлаки и прочие породы также применяемые для традиционного бетона.

Свойства серобетона являются следствием его внутренней структуры. Сера без добавления наполнителя представляет собой вещество с гомогенной структурой, что означает плотное расположение молекул относительно друг друга. Присутствие наполнителя приводит к тому, что молекулы серы «скрепляют» молекулы наполнителя и заполняют внутренние пространства получаемого вещества таким образом, что пористость становится почти незаметной (даже под микроскопом). Низкая пористость серобетона во многом обусловила сферы его применения. Это касается использования серобетона как основного материала для сооружения хранилищ отходов, коллекторов и очистительных установок сточных вод, свай, труб, канализационных лотков, различных сборных конструкций, словом, всех подземных инженерных коммуникации, а так же морских сооружений и плотин.

По себестоимости обычный бетон и серобетон приблизительно равны, но изготовление серобетона возможно даже на мелких песках (обычный бетон просто развалится на таком песке либо потребует громадного перерасхода вяжущего вещества). И если традиционные бетоны как минимум трехкомпонентные, то серобетон состоит из двух: сера и любой из наполнителей.

Однако необходимо отметить, что свойства серобетона в большей степени, нежели в случае с цементным бетоном, зависят от точного соблюдения и контроля технологического процесса и контроля качества входного сырья и на всех этапах производства. Серобетон экологически безопасен при соблюдении температурного режима приготовления – до 150 0С. При температуре свыше 150 0С происходит эмиссия сероводорода и диоксида серы как в процессе производства, так и в процессе эксплуатации изделия.

Преимущества серобетона перед обычным бетоном:

– высокая прочность (на сжатие и на изгиб),

– возможность этого материала работать на растяжение,

– высокая коррозионная, химическая и биологическая стойкость,

– низкое водопоглощение,

– высокая морозостойкость,

– быстрый набор прочности,

– способность твердеть на морозе,

– возможность повторного использования (вторичной переработки),

– незначительная усадка,

– низкая цена.

Сравнение характеристик серобетона с цементобетоном:

| Характеристики: | Серобетон | Цементобетон |

| Состав вяжущего | модифицированная сера | портландцемент |

| Способность нейтрализовать наполнитель и заполнитель, содержащий в своем составе тяжёлые металлы и их соли | до 100% | 0% |

| Требования к качеству наполнителя и заполнителя, при производстве изделий | не предъявляются | предъявляются |

| Вторичная переработка без потери качества, % | 100 | 0 |

| Набор 50% марочной прочности, ч | 0,5÷1,0 | 24 |

| Набор 100% марочной прочности, ч | 12÷24 | 672 |

| Морозостойкость | не менее F 500 | F 100 ÷ F 200 |

| Водонепроницаемость | не менее W 20 | W 2 ÷ W 8 |

| Химическая стойкость, % | 100 | 23 ÷ 35 |

| Предел прочности на сжатие, МПа | 40÷86 | 30÷60 |

| Предел прочности на растяжение, МПа | 5÷8 | 3÷8 |

Плотность (для тяжёлого и особо тяж. бетона), кг/м3 бетона), кг/м3 | 2,2÷2,7 | 2,2÷2,7 |

| Теплопроводность, Вт/м*Со | 0,2÷0,5 | 0,7÷1,35 |

| Линейная усадка, % | 0,01÷0,02 | 0,015÷0,07 |

| Истираемость, г/см2 | 0,2 ÷ 0,3 | 0,4 ÷ 0,7 |

Применение серобетона:

– в конструкциях зданий и сооружений, в период эксплуатации которых предъявляются повышенные требования по стойкости к агрессивным средам, морозо- и атмосферостойкости, непроницаемости, износостойкости (в т.ч. элементы дорожных покрытий: плиты, тротуарные плитки, торцовые шашки, бортовые камни, дорожные ограждения; конструкции, подверженные солевой агрессии: полы, сливные лотки, фундаменты; инженерных сооружений: коллекторные кольца, канализационные трубы, очистные сооружения),

– в промышленных, сельскохозяйственных, складских сооружениях как для сыпучих, так и жидких материалов.

Примечание: © Фото https://www. pexels.com.

pexels.com.

Найти что-нибудь еще?

Похожие записи:

карта сайта

ооо инжиниринг астрахань серобетон

производство серобетона и сероасфальта

серобетон википедия купить недостатки производство

Коэффициент востребованности 1 738

scaldis — СМБитум

Наш научный коллектив на протяжении более десяти лет непрерывно проводил изыскательские работы по поиску уникальных технологий по производству модифицированного битума (серобитума) и серобетона.

Все научные изыскания проводились в оборудованных лабораториях с последующей сертификацией и лицензированием полученных результатов. Наш научный подход всегда связан с уникальными технологиями и инновационными идеями в области нефтехимии.

Проводя опыты над составами модифицированного битума (серобитума) и серобетона, мы добились значимых наукоемких результатов. Разработанные нашим научным коллективом составы веществ обеспечивают наиболее эффективное сочетание физико-химических свойств серобитума и серобетона.

Разработанные нашим научным коллективом составы веществ обеспечивают наиболее эффективное сочетание физико-химических свойств серобитума и серобетона.

Прорыв в инновационной составляющей был осуществлен, когда после серии испытаний была получена активированная сера с использованием нового катализатора, в качестве которого были использованы амины. В результате проводимых опытов было разрушено энергетически устойчивое и потому неактивное восьмичленное кольцо серы на S2 и S4, что позволило сере активно взаимодействовать с битумом.

Разработанный нашим коллективом инновационный продукт на сегодняшний день не имеет аналогов в мировом производстве указанных веществ. В 2016-2017 годах были проведены научно-исследовательские работы, а 2018 году проведены опытно-конструкторские работы по созданию опытных образцов – установок по производству серобитума и серобетона.

Разработанный нами способ производства серобитума и серобетона выгодно отличается от существующих производств Канады, Польши, Франции и других стран, о чем свидетельствуют научные контакты с представителями отдельных компаний этих стран, специализирующихся на производстве серобитума и серобетона.

Качество физико-химичесикх свойств наших продуктов подтверждается многочисленными протоколами испытаний независимых лабораторий.

Таким образом, благодаря усиленной работе нашей научной команды, был создан ряд инновационных технологий, позволяющих осуществить качественный рывок в области производства серобитума и серобетона.

Сравнительная таблица с аналогом

Более подробно с вышеупомянутой продукцией можно ознакомиться в нашей презентации.

Протоколы испытаний дорожного покрытия за 2002-2016 гг., изготовленного с использованием нашего серобитума, можем выслать по запросу на вашу электронную почту.

Коммерческое предложение по нашей продукции.

Ответственный исполнитель: Ахметшин Фанис Рашатович

Тел.: +7 965 580 40 20

E-mail: [email protected]

Применение нефтегазовой серы в строительстве

В природном газе и сырой нефти содержится достаточно много серы, которая присутствует в них в различных соединениях. Чтобы избежать коррозии оборудования нефть и газ отчищают от этих примесей, а после отправляют на установку Клауса, где производиться чистая сера в больших количествах. Наиболее яркими примерами крупномасштабных производств серы являются Астраханский ГПЗ и Оренбургский ГПЗ. Возникает вопрос, куда девать излишки производства? В данной статье представлены сведения о преимуществах получения из серы как серобетон и возможные сферы его применения.

Чтобы избежать коррозии оборудования нефть и газ отчищают от этих примесей, а после отправляют на установку Клауса, где производиться чистая сера в больших количествах. Наиболее яркими примерами крупномасштабных производств серы являются Астраханский ГПЗ и Оренбургский ГПЗ. Возникает вопрос, куда девать излишки производства? В данной статье представлены сведения о преимуществах получения из серы как серобетон и возможные сферы его применения.

Введение

Основными производителями серы в России являются газоперерабатывающие предприятия, на долю которых приходится около 90 % продукции. Современные НПЗ также становятся крупными производителями серы, но все же уступают по количеству произведенной серы ГПЗ. Выделение и производство серы из нефтеперерабатывающей отрасли связано с вовлечением в переработку тяжелых нефтей и в большей степени ужесточением экологических требований по ограничению содержания серы в нефтепродуктах.

Основными потребителями серы в настоящее время являются химическая и шинная промышленность. Также сера используется для получения полисульфидов в неорганическом синтезе, в производстве композиционных материалов, сельском хозяйстве, бумажной промышленности, получении взрывчатых веществ и антидетонаторов, в медицине и других отраслях. Стоит отметить, что главные отрасли по потреблению серы являются сельскохозяйственная промышленость и химическая.

Также сера используется для получения полисульфидов в неорганическом синтезе, в производстве композиционных материалов, сельском хозяйстве, бумажной промышленности, получении взрывчатых веществ и антидетонаторов, в медицине и других отраслях. Стоит отметить, что главные отрасли по потреблению серы являются сельскохозяйственная промышленость и химическая.

Около 70 % мирового производства серы приходится на США, Канаду, Польшу, Мексику, Ирак, Францию и Россию. А мировые потребители — Китай, Южная Африка, Индия, Бразилия, Австралия и Северная Африка.

Главной установкой по получению серы из сероводородных газов является установка процесса Клауса. В данном процессе конверсия достигает 96 %, а в некоторых случаях 98 %.

Решение об использовании серы в строительстве поможет уменьшить профицит серы в России. Организация производства серосодержащих композитов обеспечит получение новых экологически чистых материалов, характеризующихся пониженной энергоемкостью и обеспечивающих надежную работу в сложных температурных условиях и агрессивных сред.

Так как Россия является одним из ведущих стран по производству серы, то стоит рассмотреть серобетон как перспективный материал для строительства. Из-за его отличных механических и экологических свойств он наиболее выгоден в экономическом плане, в плане безопасности и защите окружающей среды.

1.Производство серобетона иего свойства

Стоит отметить, что добыча нефти и газа в мире все растет, закономерно растет и добыча серы. Но спрос на серу далеко не такой высокий как этого хотелось бы. Соответственно сейчас идут исследования для нового использования серы.

В России уже проводятся эксперименты по применению сероасфальта в реальных условиях, но серобетон широкого распространения не получил. А ведь это очень качественный и надежный материал, свойство которого будут рассмотрены в статье.

Первый экспериментальный подход к серобетону включал оптимизацию как рецептуры, так и процесса производства. Сера, полученная в качестве побочного продукта на нефтеперерабатывающем заводе, была не модифицированной, использовалась в качестве связующего агента, в то время как агрегат был базальтового типа. Очень большое внимание было уделено гранулометрической кривой агрегата, внося коррективы с целью получения полного распределение по размеру. Кроме того, вещества, добавленные в качестве минеральных наполнителей, использовались для завершения этой кривой в сторону меньшего размера; для этой цели использовались каолин и сажа из-за их ранее упомянутых применений для серных растворов и их локальной доступности. Серные растворы и бетоны были изготовлены с использованием относительно простого оборудования, и различные процедуры были протестированы с целью минимизации времени и затрат. Конструкция смесей или дозировка также была оптимизирована в соответствии с критериями как обрабатываемости, так и механического свойства. Процентное содержание около 30 % связующего для серных растворов (максимальный размер заполнителя 2,5 мм) и 15 % связующего для серных бетонов (максимальный размер заполнителя 10 мм) оказались оптимальными как для производства, так и для производительности, в то время как присутствие минерального наполнителя должно было составлять от около 5 % (растворы) до 10 % (бетоны) по массе серы.

Очень большое внимание было уделено гранулометрической кривой агрегата, внося коррективы с целью получения полного распределение по размеру. Кроме того, вещества, добавленные в качестве минеральных наполнителей, использовались для завершения этой кривой в сторону меньшего размера; для этой цели использовались каолин и сажа из-за их ранее упомянутых применений для серных растворов и их локальной доступности. Серные растворы и бетоны были изготовлены с использованием относительно простого оборудования, и различные процедуры были протестированы с целью минимизации времени и затрат. Конструкция смесей или дозировка также была оптимизирована в соответствии с критериями как обрабатываемости, так и механического свойства. Процентное содержание около 30 % связующего для серных растворов (максимальный размер заполнителя 2,5 мм) и 15 % связующего для серных бетонов (максимальный размер заполнителя 10 мм) оказались оптимальными как для производства, так и для производительности, в то время как присутствие минерального наполнителя должно было составлять от около 5 % (растворы) до 10 % (бетоны) по массе серы.

Стоит привести сравнительные данные серобетона и цементобетона, из которых можно видеть, по каким параметрам обычная традиционная технология уступает серобетону.

Таблица 1

Сравнение серобетона итрадиционного бетона

Серобетон СТО 5745–006–37854292–2012 | Цементобетон ГОСТ 26663–2012 | |

Состав вяжущего Модифицированная сера | Портландцемент | |

Организация производства На любом АБЗ | На бетонном заводе | |

Срок набора марочной При остывании до 500С — 80 % прочности | 28 суток | |

Класс прочности | В 30…В 60 | В 15…В40 |

Водостойкость | 1,0 | 0,8 |

Марка по морозостойкости | Более F21000 | F2100… F2200 |

Водонепроницаемость | Более W20 | W2…W8 |

Химическая стойкость,% Кислая среда | 90–95 | 23–35 |

Основная среда | 86–93 | 54–60 |

Истираемость, г/см2 | 0,2–0,3 | 0,4–0,7 |

Экологическая безопасность | Безопасен при соблюдении технологии | |

Также стоит привести сравнительные данные серного раствора и серобетона.

Таблица 2

Механические свойства серного раствора ибетона

Свойства | Серный раствор | Сероцемент |

Прочность на сжатие (МПа) | 70–75 | 50–60 |

Прочность на изгиб (МПа) | 12–13 | 8–10 |

Косвенная прочность на разрыв (МПа) | 5–6 | 5 |

Усадка (мм/м) | 0.6–0.7 | 1.4 |

Сравнение микроструктуры представлено на рисунке 1 и рисунке 2.

Рис. 1. СЭМ-изображения с серного раствора без добавления наполнителя. Шкала отметок указывает 2 мм (верхнее левое изображение), 70 мм (вверху справа), 30 мм (внизу слева) и 6 мм (внизу справа).

Рис. 2. СЭМ-изображения с серного раствора с добавленным наполнителем. Метки масштаба обозначают 2 мм (верхнее левое изображение), 100 мм (верхний правый угол), 100 мм (нижний левый угол) и 10 мм (нижний правый угол).

Микроструктуру серных растворов изучали методами оптической и электронной микроскопии, а также рентгеновской дифракционной спектрометрии. Как и ожидалось, при рентгеноструктурном анализе единственной обнаруженной формой серы была орторомбическая сера, стабильная при комнатной температуре. Однако было исключение в двух образцах, в которых было обнаружено небольшое количество моноклинной серы, хотя оно отсутствовало, когда испытания повторялись через несколько месяцев после этого, что указывает на поздний, но нормальный возврат к ромбической сере.

Сканирующая электронная микроскопия (СЭМ) оказалась наиболее подходящим инструментом для визуального исследования структуры серных цементов. Оптическая микроскопия, по-видимому, не подходит для этой цели не только из-за ее низкой разрешающей способности и глубины поля, но также из-за высокой однородности и низкого контраста, которые обеспечивают образцы серы. SEM, напротив, предлагает аккуратные изображения с различимыми характеристиками и помогает понять поведение материалов такого типа. В качестве общих характеристик будет указано, что образцы были очень однородными, с низкой пористостью и высокой степенью упаковки во всех случаях. Сера очень хорошо покрывала и связывала агрегаты, а также заполняла внутренние пространства таким образом, что практически не было заметной пористости, что можно оценить по изображениям в больших масштабах на рисунках 1 и 2. Когда конструкция смеси была оптимальной, особенно в отношении гранулометрического состава и наполнителя по размерам, крупных кристаллов серы не наблюдалось, кроме компактной и однородной смеси. С другой стороны, некоторые общие признаки кристаллизации наблюдались среди образцов. В областях, где усадка серы оставляла пустоты, сера могла развить некоторые структуры, которые, хотя и не имели значительных размеров (пористость была небольшой и недостаточной), являются примерами типичного роста кристаллов серы.

SEM, напротив, предлагает аккуратные изображения с различимыми характеристиками и помогает понять поведение материалов такого типа. В качестве общих характеристик будет указано, что образцы были очень однородными, с низкой пористостью и высокой степенью упаковки во всех случаях. Сера очень хорошо покрывала и связывала агрегаты, а также заполняла внутренние пространства таким образом, что практически не было заметной пористости, что можно оценить по изображениям в больших масштабах на рисунках 1 и 2. Когда конструкция смеси была оптимальной, особенно в отношении гранулометрического состава и наполнителя по размерам, крупных кристаллов серы не наблюдалось, кроме компактной и однородной смеси. С другой стороны, некоторые общие признаки кристаллизации наблюдались среди образцов. В областях, где усадка серы оставляла пустоты, сера могла развить некоторые структуры, которые, хотя и не имели значительных размеров (пористость была небольшой и недостаточной), являются примерами типичного роста кристаллов серы. Некоторые из этих закономерностей можно наблюдать на изображениях меньшего масштаба на рисунках 1 и 2.

Некоторые из этих закономерностей можно наблюдать на изображениях меньшего масштаба на рисунках 1 и 2.

Все образцы, изученные с помощью СЭМ, были сделаны с хорошо сортированным заполнителем, который содержал определенную долю мелких фракций, но для оценки влияния наполнителя использовался другой процент его содержания. На рисунке 1 показаны изображения раствора без добавления наполнителя, а на рисунке 2 показан раствор со связующим агентом, который содержит 5 % наполнителя. Наличие наполнителя имеет два основных эффекта; в больших масштабах однородность выше, а заметная пористость ниже. В меньших масштабах наполнитель предотвращает рост кристаллов значительных размеров; закономерности и особенности, наблюдаемые на мелкомасштабных изображениях на рис.1 (без наполнителя), не обнаружены в образце на рис.2, в котором была обнаружена только некоторая поверхностная кристаллизация на стенках немногочисленных пор.

2. Применение

Первое возможное применение серобетона и сероцемента — изготовление сборных элементов для их использования в различных областях. Характеристики серобетона, которые приводят к рассмотрению этого применения, состоят, главным образом, в его высокой прочности, коротком времени, которое он получает для его достижения, и возможности повторного использования. Высокая прочность обеспечит полное выполнение механических требований, в то время как ее быстрое отверждение позволит использовать в промежуточных условиях без необходимости длительного хранения. И в случае, если элемент был поврежден, его свойства позволят простой и быстрый ремонт.

Характеристики серобетона, которые приводят к рассмотрению этого применения, состоят, главным образом, в его высокой прочности, коротком времени, которое он получает для его достижения, и возможности повторного использования. Высокая прочность обеспечит полное выполнение механических требований, в то время как ее быстрое отверждение позволит использовать в промежуточных условиях без необходимости длительного хранения. И в случае, если элемент был поврежден, его свойства позволят простой и быстрый ремонт.

Серобетон оказался очень непроницаемым материалом. Несколько испытаний, проведенных разными исследователями, показали, что скорость выщелачивания чрезвычайно низкая, даже выщелачивание серы, которая сама по себе является отходом. Кроме того, на его отверждение при затвердевании, как правило, меньше влияет присутствие нескольких веществ. Эти причины делают серобетон хорошим кандидатом для использования в качестве матрицы или связующего материала для изоляции отходов, смешивания их с серой и заполнителями в процессе производства. Некоторыми отходами, которые могут быть, заключены в серобетон, тяжелые металлы, органические отходы, остаточные агрегаты горнодобывающей или других отраслей промышленности, золы от сжигания отходов, а также углеродная промышленность, использованные шины и отходы с содержанием сульфатов, хлоридов и других солей.

Некоторыми отходами, которые могут быть, заключены в серобетон, тяжелые металлы, органические отходы, остаточные агрегаты горнодобывающей или других отраслей промышленности, золы от сжигания отходов, а также углеродная промышленность, использованные шины и отходы с содержанием сульфатов, хлоридов и других солей.

Интересно отметить, что состав серы, полностью состоящей из отходов, может быть разработан. Сера является важным побочным продуктом процессов переработки газа и нефти, а также газификации углерода, а отходы горнодобывающей промышленности могут использоваться в качестве заполнителей. И некоторые виды золы, такие как уголь, могут использоваться в качестве наполнителя. Несколько компаний в настоящее время разрабатывают составы серобетона, которые содержат опасные отходы особой важности в нескольких областях.

Одним из наиболее интересных свойств серобетона является то, что требуется мало времени, чтобы затвердеть и достичь высокого процента его максимальной прочности. Эта характеристика способствует определенному применению, в котором она может предложить большие преимущества: ремонт. Некоторыми примерами могут быть ремонт жестких (бетонных) покрытий и срочный ремонт в крупных отраслях промышленности.

Эта характеристика способствует определенному применению, в котором она может предложить большие преимущества: ремонт. Некоторыми примерами могут быть ремонт жестких (бетонных) покрытий и срочный ремонт в крупных отраслях промышленности.

Некоторый опыт ремонта серобетона имел место в медной промышленности в Чили, особенно в каналах, которые постоянно откачивают высокоабразивные жидкости, поступающие из процесса добычи. Серный бетон позволил не закрывать канал так много времени, как если бы ремонтные работы были выполнены с обычным бетоном. Это подразумевает, очевидно, большое экономическое преимущество, поскольку сводит к минимуму влияние ремонтов на производство, и это особенно важно для крупных предприятий.

Заключение

В заключение хочется привести пример фирм, которые уже используют серобетон и сероцемент: Chempruf Concrete (США) и STARcrete™ Technologies Inc. (Канада).

И подводя итог, главным образом стоит отметить, что серные растворы и бетоны с превосходными механическими свойствами и низким воздействием на окружающую среду. И все же нельзя исключать использование серобетона. Этот материал может представлять собой очень интересное строительное решение или альтернативу.

И все же нельзя исключать использование серобетона. Этот материал может представлять собой очень интересное строительное решение или альтернативу.

На сегодняшний день интерес к сере возрастает. Особенно для России. Это связанно с тем, что Россия является одним из главных производителей серы. Отчасти из-за этого стоит уделить внимание возможности применять серу в производстве серобетона.

Литература:

- Carmona S. and Gracia V., ‘Hormigón de azufre: una alternativa viable para la reparación de pavimentos rígidos’, Proceedings of the Conference PROVIAL’99 (Rancagua, Chile, 1999)

- Cordano I. P., ‘Estudio experimental de morteros de azufre’ (Universidad Técnica Federico Santa María, Valparaíso, Chile, 2000).

- SULFUR CONCRETE-A NEW CONSTRUCTION MATERIAL Robert E. Loov Associate Professor of Civil Engineering Department of Civil Engineering The University of Calgary Calgary, Alberta, Canada Alan H. Vroom President Sulphur Innovations Ltd.

Calgary, Alberta, Canada Michael A. Ward Head Department of Civil Engineering The University of Calgary_ Calgary, Alberta, Canada

Calgary, Alberta, Canada Michael A. Ward Head Department of Civil Engineering The University of Calgary_ Calgary, Alberta, Canada - UTILIZATION OF BY-PRODUCED SULFUR FOR THE MANUFACTURE OF UNMODIFIED SULFUR CONCRETE Violeta Gracia (1), Enric Vàzquez (2) and Sergio Carmona (3) (1), (2) Materials Section, Department of Construction Engineering, Universitat Politècnica de Catalunya, Spain (3) Department of Civil Works, Universidad Técnica Federico Santa María, Chile Abstract ID Number: 257

Основные термины (генерируются автоматически): Россия, сера, серный раствор, свойство, верхнее левое изображение, высокая прочность, главный образ, заметная пористость, максимальный размер заполнителя, связующий агент.

Исследование модифицированного серного бетона для достижения промышленной устойчивости

Цитировать:

Исследование модифицированного серного бетона для достижения промышленной устойчивости // Universum: технические науки : электрон. научн. журн. Бекназаров Х.С. [и др.]. 2019. № 5 (62). URL: https://7universum.com/ru/tech/archive/item/7389 (дата обращения: 02.03.2021).

научн. журн. Бекназаров Х.С. [и др.]. 2019. № 5 (62). URL: https://7universum.com/ru/tech/archive/item/7389 (дата обращения: 02.03.2021).

Прочитать статью:

АННОТАЦИЯ

В работе говорится об использовании модифицированной серы в качестве связующего для серного бетона. Установлено, что модифицированный серобетон достигает примерно 80,2% предела прочности за один день заливки. Это сопротивление продолжает расти со временем, но с меньшей скоростью.

ABSTRACT

We used modified sulfur as a binder for sulfur concrete. It is established that the modified sulfur concrete reaches approximately 80.2% of the ultimate strength per day of pouring. This resistance continues to grow with time, but at a slower rate.

Ключевые слова: сера, модификация, серобетон, портландцемент.

Keywords: sulfur, modification, sulfur concrete, portland cement.

Введение. Портландцемент (ПЦ) является наиболее широко используемым бетоном в строительной отрасли. Тем не менее ПЦ имеет короткий срок службы в некоторых агрессивных средах, что приводит к необходимости дорогостоящего ремонта.

Сера и ее производные считаются одними из самых важных элементов, используемых в качестве промышленного сырья во всем мире [1]. Серу применяют в основном в сельскохозяйственной промышленности в качестве удобрения и в различных химических процессах, но также возможно ее применение и в обрабатывающей промышленности (фармацевтика, средства личной гигиены, косметика, очистка воды и т.д.). Сера в естественном виде содержится в окружающей среде и находится в числе десяти наиболее распространенных элементов в земной коре [1–3]. Поскольку потребление ископаемого топлива увеличивается во всем мире, при добыче нефти и газа образуется сера в качестве побочного продукта, который используется как связующее в композиционных строительных материалах, таких как асфальт и бетон [4]. Фактически серные цементы были признаны обеспечивающими хорошую устойчивость к химическому воздействию, имеющими быстрое отверждение (то есть достигающими требуемых свойств всего за 24 часа), высокую прочность и усталостную стойкость, очень низкую водопроницаемость и исключительную устойчивость к кислотным и солевым агентам, что позволяет использовать их в высокоагрессивных средах [4,5,6]. Кроме того, механические свойства серных цементов могут быть улучшены за счет включения различных добавок для получения так называемых модифицированных серных цементов.

Фактически серные цементы были признаны обеспечивающими хорошую устойчивость к химическому воздействию, имеющими быстрое отверждение (то есть достигающими требуемых свойств всего за 24 часа), высокую прочность и усталостную стойкость, очень низкую водопроницаемость и исключительную устойчивость к кислотным и солевым агентам, что позволяет использовать их в высокоагрессивных средах [4,5,6]. Кроме того, механические свойства серных цементов могут быть улучшены за счет включения различных добавок для получения так называемых модифицированных серных цементов.

Целью данного исследования было внедрение местных материалов в промышленное производство модифицированного серобетона (MCБ) с улучшенными характеристиками.

Методическая часть. Элементарная сера с чистотой 99,9%, удельным весом 1,032 г/см3 и другими компонентами использовалась в качестве связующего. Серу модифицировали с пиролизным дистиллятом, состоящим из олефиновых углеводородов. Полученные образцы представляли собой песчано-кремнистый речной гравий в виде мелких и крупных фракций и были получены из местных каменных карьеров с максимальным размером частиц ¾ (рис. 1).

1).

Рисунок 1. Образцы из серного бетона

Образцы из серобетона подвергали воздействию растворов серной кислоты (H2SO4) и сульфата аммония (NH4)2SO4 в концентрации 40% для моделирования условий промышленной среды.

Результаты и их обсуждение. Одним из основных преимуществ MCБ перед ПЦ является его долговечность в большинстве кислых и солевых сред, особенно на промышленных предприятиях, где обычный ПЦ имеет короткий срок службы. Помимо промышленных предприятий, MCБ применяют в сооружениях при циклах замораживания и оттаивания, на объектах пищевой промышленности, при изготовлении канализационных труб, дренажных каналов и морских сооружений. Что касается устойчивости, MCБ может считаться экологически чистым материалом, поскольку он может заменить портландцемент в нескольких строительных приложениях.

MCБ развивает около 80% предела прочности при сжатии всего через несколько часов после отливки и обычно от 80 до 95% через 24 часа [7]. В этой работе исследования проводились на двух одинаковых образцах, отвержденных за 3, 7, 14 и 28 дней. Средняя прочность на сжатие и ее эволюция с течением времени для всех образцов показаны в таблице 1. Как видно из таблицы 1, средняя прочность на сжатие, полученная за 3 дня, составила 33 МПа и 41 МПа за 28 дней. Результаты согласуются с процентом прочности на сжатие, рассчитанным как 80,5% по сравнению со значением 28 дней, как приведены в других работах [8,9].

В этой работе исследования проводились на двух одинаковых образцах, отвержденных за 3, 7, 14 и 28 дней. Средняя прочность на сжатие и ее эволюция с течением времени для всех образцов показаны в таблице 1. Как видно из таблицы 1, средняя прочность на сжатие, полученная за 3 дня, составила 33 МПа и 41 МПа за 28 дней. Результаты согласуются с процентом прочности на сжатие, рассчитанным как 80,5% по сравнению со значением 28 дней, как приведены в других работах [8,9].

Таблица 1.

Прочности на сжатие для образцов MCБ

|

№ |

Время, день |

Средняя прочность на сжатие, МПа |

Стандартное отклонение, МПа |

|

1 |

3 |

33,25 |

0,16 |

|

2 |

7 |

37,62 |

0,67 |

|

3 |

14 |

39,43 |

2,23 |

|

4 |

28 |

41,33 |

0,98 |

Испытания на долговечность образцов MCБ были проведены путем измерения массы образца через 3, 7, 14 и 28 дней и сравнения ее с начальным значением (до погружения), полученные результаты показаны на рис. 2 и 3. Потеря массы была рассчитана для квадратных образцов MCБ размером 10х10х10 мм, погруженных в 40%-ный раствор серной кислоты и сульфата аммония. Полученные значения изменения массы вследствие погружения были низкими, что говорит о том, что образцы после воздействия кислой и сульфатной сред не показали какого-либо ухудшения, как это было в работе [4].

2 и 3. Потеря массы была рассчитана для квадратных образцов MCБ размером 10х10х10 мм, погруженных в 40%-ный раствор серной кислоты и сульфата аммония. Полученные значения изменения массы вследствие погружения были низкими, что говорит о том, что образцы после воздействия кислой и сульфатной сред не показали какого-либо ухудшения, как это было в работе [4].

Рисунок 2. Изменение массы во время погружения в 40%-ный H2SO4

Рисунок 3. Изменение массы во время погружения в 40%-ный (NH4)2SO4

Результаты ухудшения свойств MCБ были оценены путем сравнения результатов прочности на сжатие при различном времени погружения в растворы и прочности на сжатие контрольных образцов, погруженных в обычную воду. Была рассчитана потеря массы и прочности на сжатие, полученные результаты приведены в таблице 2. Результаты по прочности на сжатие, по-видимому, слегка зависят от погружения в агрессивные среды, и контрольные образцы ведут себя аналогично другим образцам с увеличением времени погружения, демонстрируя высокую химическую стойкость MCБ. Средние значения массы после погружения в раствор были немного выше в обоих случаях, но оставались в пределах ожидаемых значений. Кроме того, трещин или повреждений не наблюдалось после того, как образцы подвергались экстремальным условиям воздействия во время испытания. Что касается результатов прочности на сжатие, как показано в таблице 2, средние значения снизились на 0,12-0,22% в 40% -ном растворе H2SO4 и на 0,02-0,7% в 40%-ном (NH4)2SO4, аналогично результатам, приведенным в работах [4, 7,8].

Результаты по прочности на сжатие, по-видимому, слегка зависят от погружения в агрессивные среды, и контрольные образцы ведут себя аналогично другим образцам с увеличением времени погружения, демонстрируя высокую химическую стойкость MCБ. Средние значения массы после погружения в раствор были немного выше в обоих случаях, но оставались в пределах ожидаемых значений. Кроме того, трещин или повреждений не наблюдалось после того, как образцы подвергались экстремальным условиям воздействия во время испытания. Что касается результатов прочности на сжатие, как показано в таблице 2, средние значения снизились на 0,12-0,22% в 40% -ном растворе H2SO4 и на 0,02-0,7% в 40%-ном (NH4)2SO4, аналогично результатам, приведенным в работах [4, 7,8].

Таблица 2.

Результаты испытаний на долговечность при погружении образцов в химические растворы: потеря массы и потеря прочности на сжатие после погружения

|

Время, день |

Растворы |

Вес до погружения, (г) |

Вес после погружения, (г) |

Потеря массы, % |

Прочности на сжатие до погружения (МПа) |

Прочность на сжатие после погружения (МП) |

Потеря прочности при сжатии (%) |

|

3 |

40 %-ном Н2SO4 |

24,5 |

24,3 |

0,81 |

33,25 |

34,13 |

-2,64 |

|

7 |

21,4 |

21,6 |

-0,93 |

37,62 |

37,68 |

-0,16 |

|

|

14 |

23,4 |

23,7 |

-1,28 |

39,43 |

39,38 |

0,12 |

|

|

28 |

25,1 |

25,3 |

-0,79 |

41,36 |

41,27 |

0,22 |

|

|

3 |

40 %-ном (NH4)2SO4 |

23,1 |

23,1 |

0 |

34,53 |

34,59 |

-0,17 |

|

7 |

24,4 |

24,5 |

-0,40 |

36,84 |

37,11 |

-0,73 |

|

|

14 |

23,6 |

23,7 |

-0,42 |

40,37 |

40,36 |

0,02 |

|

|

28 |

24,1 |

24,2 |

-0,41 |

41,05 |

41,15 |

-0,24 |

Заключение. Таким образом, полученные результаты дают основания утверждать, что, используя экспериментально полученные данные, можно разрабатывать различные конструкционные строительные материалы и смеси MCБ в зависимости от желаемой прочности на сжатие и для минимизации затрат.

Таким образом, полученные результаты дают основания утверждать, что, используя экспериментально полученные данные, можно разрабатывать различные конструкционные строительные материалы и смеси MCБ в зависимости от желаемой прочности на сжатие и для минимизации затрат.

Модифицированный серобетон достигает примерно 80,2% предела прочности за один день заливки. Это сопротивление продолжает расти со временем, но с меньшей скоростью. Никаких значительных изменений в весе единицы или прочности на сжатие не наблюдалось для образцов после испытания на долговечность в двух агрессивных средах, что свидетельствует о высокой химической стойкости MCБ. Результаты прочности на сжатие снизились на 0,12-0,22% в 40%-ном растворе H2SO4 и на 0,02-0,7% в 40%-ном (NH4)2SO4.

Список литературы:

1. An Introduction to Sulphur. Available online: https://www.sulphurinstitute.org/learnmore/sulphur101.cfm (accessed on 24 August 2018).

2. Charlson R.J., Anderson T.L., McDuff R.E. The sulfur cycle. Earth Syst. Sci. From biogeochem. Cycles Glob. Chang. 2000. Vol. 72. Р. 343-359.

3. El Gamal M.M., El-Dieb A.S., Mohamed A.M.O., El Sawy K.M. Performance of modified sulfur concrete exposed to actual sewerage environment with variable temperature, humidity and gases. J. Build. Eng. 2017. Vol. 11. No 1-8.

4. Khademi A.G., Imani H. Comparison of Sulfur Concrete, Cement Concrete and Cement-sulfur Concrete and their Properties and Application. Curr. World Environ. 2015. Vol. 10. Р. 63-68.

5. Loov R.E., Vroom A.H., Ward M.A. Sulfur Concrete–A New Construction Material. J. Prestress. Concr. Inst. 1974. Vol. 19. Р. 86-95.

6. Shin M., Kim K., Gwon S.W., Cha S. Durability of sustainable sulfur concrete with fly ash and recycled aggregate against chemical and weathering environments. Constr. Build. Mater. 2014. Vol. 69. Р. 167-176.

7. Vlahovic M.M., Martinovic S.P., Boljanac T.D., Jovanic P.B., Volkov-Husovic T. D. Durability of sulfur concrete in various aggressive environments. Constr. Build. Mater. 2011. Vol. 25. Р. 3926-3934.

D. Durability of sulfur concrete in various aggressive environments. Constr. Build. Mater. 2011. Vol. 25. Р. 3926-3934.

8. Vlahovi´c M.M., Savi´c M.M., Martinovi´c S.P., Boljanac T., Volkov-Husovi´c T.D. Use of image analysis for durability testing of sulfur concrete and Portland cement concrete. Mater. Des. 2012. Vol. 34. Р 346-354.

9. National Minerals Information CenterAvailable at: Электронный ресурс. Режим доступа — https://minerals.usgs.gov/minerals/pubs/commodity/sulfur /myb1-2015-sulfu.pdf (accessed on 24 August 2018).

Производство полимерной серы GreenCrete™ и строительных материалов на её основе

Грантополучатель

ТОО «Дала-Экос»

Срок реализации

Ноябрь, 2017 – ноябрь, 2019

Цель проекта

Организация производства полимерной серы GreenCreteTM и строительных материалов на ее основе посредством строительства технологической линии.

Ожидаемые результаты

Технология получения серных асфальтобетонов и бетонов со специальными эксплуатационными свойствами, имеющих широкий спектр улучшенных характеристик и свойств, отвечающих жестким требованиям к материалам, используемым в условиях воздействия химически агрессивных сред и механических нагрузок.

Обеспечение производства дорожных покрытий, дорожных одежд и откосов, бетонных изделий и материалов на основе серного полимера для строительной, химической, и других отраслей экономики РК.

Преимущества

— замена 15 — 20 % битума;

— на 10 % дешевле битума;

— повышение производительности асфальтосмесителей на 10 % за счет уменьшения времени перемешивания;

— увеличение производительности уплотняющих механизмов на 30 % за счет уменьшения числа проходов катков;

— снижение температуры нагрева вяжущего и минеральных компонентов асфальтобетонных смесей на 20 – 30 °С;

— полная замена щебня в дорожном строительстве на 5% серы и песка;

— снижение расхода условного топлива на 0,672 — 1 т на 1 км;

— увеличение срока службы покрытия до 30 лет.

Текущее состояние проекта:

На опытной базе ИМО построена и эксплуатируется опытно-промышленная установка ТА-ПМС-500Х для производства полимерной серы GreenCrete™ различных модификаций. Начата наработка и передача материала в рамках Договора с АО «Каздорнии» для укладки опытного участка дороги в Алматинской области.

Ведётся согласование размещения завода по производству серобетона 20 т/час в Технопарке промзоны г. Актау. Ведётся проектирование объекта по месту поставки.

Перспективы развития:

1. Строительство завода по производству полимерной серы GreenCrete (5 т/час) и серобетона на её основе (20 т/час).

2. Проведение пуско-наладочных работ и запуск производства.

3. Укладка опытных участков дорог и производство изделий из серобетона.

Начата наработка материала в рамках Договора с АО Каздорнии для укладки опытного участка дороги в Алматинской области. Согласован выезд специалистов АО Каздорнии в Управление дорог Актюбинской области для участия в опытной укладке дорожного покрытия

Согласован выезд специалистов АО Каздорнии в Управление дорог Актюбинской области для участия в опытной укладке дорожного покрытия

Для производства изделий из серобетона — преднапряженная армированная дорожная плита для железнодорожного паромного терминала порт Курык — необходимо производство и поставка на место оборудования цеха ЖБК стоимостью 500 тыс.$

Серный бетон: производство, свойства и преимущества

В последние годы наблюдается огромный рост производства серы, особенно в Канаде. В Канаде существует проблема с потреблением большого количества производимой серы. Эта ситуация привела к использованию серы в качестве недорогого строительного материала для производства серобетона и бетона, пропитанного серой.

Серный бетон состоит только из серы, мелкого и крупного заполнителя. Он не содержит ни цемента, ни воды.Достигает высокой прочности в раннем возрасте порядка 35 МПа за 8 часов.

Пропорция смеси серного бетона: Для оптимальной прочности и удобоукладываемости типичные пропорции смеси: 20% серы, 32% мелкого заполнителя, 48% грубого заполнителя и 5% кремнеземной муки, которые составляют 1: 1,6: 2,4. Соотношение мелкого и крупного заполнителя составляет 1: 1,5. Классификация заполнителя должна быть такой, чтобы давать минимальное количество пустот.

Соотношение мелкого и крупного заполнителя составляет 1: 1,5. Классификация заполнителя должна быть такой, чтобы давать минимальное количество пустот.

При сравнении 1: 1,6: 2.4 серный бетон, изготовленный из обычного портландцементного бетона равной прочности, имеющего пропорции 1: 1,8: 2,6 с соотношением вода / цемент 0,41, показал, что серный бетон очень быстро набирает прочность и достигает своей предельной прочности через 6-8 часов при нормальных условиях. температура и влажность окружающей среды, при которых обычный портландцементный бетон достиг своей предельной прочности примерно за 1 год.

Метод производства серного бетона:Для производства серобетона может использоваться любой из следующих двух методов:

Метод №1:

В этом методе порошковая сера и агрегаты смешиваются в обычном смесителе, снабженном нагревателем. С помощью этого нагревателя температура смеси быстро повышается до температуры 140 ° C. При этой температуре ингредиенты смеси образуют однородную смесь, которую можно разливать в формы.

Метод № 2:

В этом методе крупный заполнитель предварительно медленно нагревают до температуры около 180 ° C, а затем этот заполнитель загружают в смеситель с наклонным барабаном.Теперь в барабан загружается достаточное количество серы, чтобы покрыть крупный заполнитель. Затем добавляется мелкий заполнитель, а затем оставшаяся сера.

На этой стадии также добавляется технологический агент, такой как кремнеземная мука, и смесь разливается в формы или форму. Чтобы учесть сокращение серы при охлаждении в форме или форме, добавляют немного дополнительной смеси. После остывания излишки бетона удаляются распиловкой.

Свойства серного бетона :Физические и механические свойства серобетона следующие, основанные на работе Шри В.М. Мальхотра.

Преимущества серного бетона :Следующие преимущества наблюдались у серобетона:

1. По сравнению с портландцементным бетоном, серный бетон очень быстро набирает прочность и достигает примерно 90% своей предельной прочности за 6-8 часов при нормальных условиях температуры и влажности.

2. Серный бетон, сделанный из щебня, дает гораздо более высокую прочность, чем сделанный из природного гравия.

3. Значения прочности, полученные на больших образцах, оказались ниже. Уменьшение, вероятно, может быть связано с комбинированным эффектом размера образца и более низкой скорости охлаждения в форме. Этот аспект серобетона может создать серьезную проблему для толстых элементов конструкции.

Эти преимущества делают серный бетон пригодным для использования в сборных железобетонных изделиях для наружного применения, а его химическая стойкость делает его пригодным для использования на промышленных предприятиях.

Недостатки серного бетона :Имеет следующие недостатки:

1.Он имеет низкую температуру плавления 119 ° C с последующей потерей прочности.

2. Он уязвим для возгорания и выделяет токсичные газы.

3. Ползучесть больше, чем у портландцементного бетона.

4. Плохая устойчивость к замораживанию и оттаиванию.

5. Оказывает коррозионное воздействие на арматурную сталь во влажных или влажных условиях.

6. Очень хрупкий.

Эти недостатки делают серный бетон непригодным для большинства структурных применений.

Серный бетон на простом английском языке — Eva Lantsoght

Мы представили вам доктора Марву аль-Ансари как инженера-строителя и инженера-эколога, работающего в Shell над (среди прочего) утилизацией серы в таких материалах, как тиокрит (разновидность серобетона).

Но что такое на самом деле серобетон и почему нас это волнует? Как и на многие другие наши вопросы, в Википедии есть ответ:

«Серный бетон — это композитный строительный материал, состоящий из серы, заполнителя (как правило, крупного заполнителя, состоящего из гравия или щебня и мелкого заполнителя, такого как песок).Цемент (обычно портландцемент) и важные для воды соединения в обычном бетоне не входят в состав серобетона. Бетон нагревается выше температуры плавления серы ок.

140 ° С. После охлаждения бетон достигает высокой прочности и не требует длительного отверждения, как обычный бетон. Серный бетон устойчив к некоторым соединениям, таким как кислоты, которые разъедают обычный бетон. Серный бетон был разработан и продвигался как строительный материал для избавления от большого количества хранящейся серы, образующейся при гидрообессеривании газа и нефти.Серный бетон также является возможным строительным материалом для лунной базы. До 2011 года серный бетон использовался только в небольших количествах, когда необходимо быстрое отверждение или кислотостойкость ».

К сожалению, Википедия использует много жаргона в этом объяснении. В объяснении рассматриваются следующие темы:

Какие ингредиенты нам нужны для серобетона?

Обычный бетон — это смесь песка, камня, цемента и воды. Те из вас, кто любит заниматься своими руками на заднем дворе, могут быть знакомы с рецептами 1-2-3 и 1-2-4, как собрать все вместе и сделать свежий бетон. С другой стороны, серобетон делается без воды и без цемента: это просто сера, песок и камни.

С другой стороны, серобетон делается без воды и без цемента: это просто сера, песок и камни.

Как сделать серный бетон?

В отличие от обычного бетона, в котором вы смешиваете все вместе, получаете жидкий продукт, а затем ждете, серный бетон получают путем нагревания серного продукта с камнями и песком так, чтобы они склеивались. Этот процесс похож на изготовление асфальта. После охлаждения продукт приобретает окончательную прочность, и вам не нужно ждать, как с обычным бетоном, который со временем достигает своей прочности.

Каковы преимущества серобетона по сравнению с обычным бетоном?

Серный бетон изготавливается без использования воды и цемента. В результате затраты и энергия на водоснабжение устаревают. Кроме того, сокращается углеродный след продукта. Обычный бетон оставляет большой углеродный след, потому что производство цемента требует очень высоких (1450 o C) температур, а сам процесс является причиной 5% всех выбросов CO 2 во всем мире.

В обычном бетоне цемент образует внутри материала «трубы», которые могут впитывать воду. При замерзании эта вода расширяется, и внутреннее давление может стать настолько высоким, что бетон потрескается. Серный бетон не имеет этих труб и поэтому лучше работает в циклах замораживания-оттаивания.

Поскольку серный бетон получают путем нагрева компонентов, он также может быть переработан путем дробления, повторного нагрева и повторного формования, что сокращает количество отходов, связанных с обычным бетонным строительством.

Если вы раньше делали обычный бетон, то заметили, что сначала он почти жидкий, а затем со временем начинает набирать прочность (обычно мы проверяем его через 28 дней, чтобы узнать, насколько он прочен).Серный бетон приобретает прочность сразу после изготовления — при остывании продукт приобретает окончательную прочность.

Почему Shell делает бетон?

Сера — побочный продукт при переработке газа и нефти. Чтобы найти способы реализации этого продукта, Shell стимулировала исследования в области серобетона, используя серный продукт для замены части битума в асфальте и инновационные удобрения для сельского хозяйства.

Это новое изобретение?

Серный бетон применяется с 1970-х годов.Однако, поскольку стоимость модификации серы для использования в бетоне раньше была очень высокой, диапазон применений был довольно небольшим. Теперь, с разработкой конкурентоспособного по цене серно-бетонного вяжущего, продукт, наконец, может конкурировать по цене с обычным бетоном, и открывается широкий спектр возможностей.

Что за предостережение?

Поскольку серный бетон можно перерабатывать, нагревая его до 135 ° ° C, он не подходит для применений, требующих температуры выше 100 ° ° C.Следовательно, для строительства с этим продуктом потребуются правильные условия, чтобы в случае пожара конструкция была безопасной (и не «плавилась»).

Этот пост изначально был размещен на сайте TEDx Delft.

(PDF) Оценка свойств серобетона для использования в гражданском строительстве

Оценка свойств серобетона

для использования в гражданском строительстве

Михал Левандовски1, * и Рената Котиня1

1Лодзинский технологический университет, Департамент бетонных конструкций, al. Политехники 6, 90-942 Лодзь,

Политехники 6, 90-942 Лодзь,

Польша

Аннотация. Серный бетон — это материал, который был введен в гражданское машиностроение

в качестве замены обычного бетона, в котором цемент

является связующим. Свойства серобетона обеспечивает полимер серы

, полученный в процессе синтеза обычной серы с модификаторами

, предотвращающими процесс кристаллизации серы, что приводит к стабилизации структуры полимера серы

.Целью данного исследования была оценка

характеристик серобетона, который был разработан с

продуктами сгорания. Установлено, что механические параметры серобетона

должны соответствовать свойствам цементобетона, применяемого в технологических процессах производства сборных элементов

дорожно-строительной отрасли.

Точность параметров разработанной смеси подтверждена и оценена в

серией испытаний затвердевшего бетона — физико-механических

(прочность на сжатие), прочности в суровых условиях. Результаты испытаний

Результаты испытаний

подтвердили низкое водопоглощение, высокую стойкость к истиранию, высокую устойчивость

к замерзанию-оттаиванию (поверхностное атмосферное воздействие) в соленой среде

и высокую прочность на сжатие и растяжение отдельных композиций.

Однако из-за внутренних структурных повреждений испытания кубиков

при замораживании-оттаивании не подтвердили морозостойкость образцов серобетона

. Причина — низкая морозостойкость связующих, содержащих серу

.

1 Введение

Сера, используемая в данном исследовании, представляет собой так называемую «рециркулируемую серу», поскольку ее получают

при очистке топлива — природного газа, нефти, угля, однако она характеризуется высокой

чистота: 99,95% содержания элементарной серы. Несмотря на удовлетворительное качество, большая часть произведенной серы

размещается на складах.

Естественным результатом увеличения ресурсов серы является увеличение количества исследований по новому применению

этого продукта. Замена цемента на серный полимер в качестве связующего в составах бетона

Замена цемента на серный полимер в качестве связующего в составах бетона

, является одним из анализируемых направлений решения проблемы серных отходов. Первые попытки использования серы в качестве связующего для бетонных смесей

относятся к 1920-м годам.

Первые результаты показали, что новый материал показал тенденцию к потере своих механических свойств

со временем. Вероятно, это было вызвано разрушением внутренних связей серного полимера

.Кроме того, первые образцы серобетона были подвержены циклам замораживания-оттаивания

* Автор для переписки: [email protected]

Оценка свойств серобетона

для использования в гражданском строительстве

Michał Lewandowski1, *, и Рената Котыня1

1Лодзинский технологический университет, кафедра бетонных конструкций, ал. Политехники 6, 90-942 Лодзь,

Польша

Аннотация. Серный бетон — это материал, который был введен в гражданское машиностроение

в качестве замены обычного бетона, в котором цемент

является связующим. Свойства серобетона обеспечивает полимер серы

Свойства серобетона обеспечивает полимер серы

, полученный в процессе синтеза обычной серы с модификаторами

, предотвращающими процесс кристаллизации серы, что приводит к стабилизации структуры полимера серы

. Целью данного исследования была оценка

характеристик серобетона, который был разработан с

продуктами сгорания. Установлено, что механические параметры серобетона

должны соответствовать свойствам цементобетона, применяемого в технологических процессах производства сборных элементов

дорожно-строительной отрасли.

Точность параметров разработанной смеси подтверждена и оценена в

серией испытаний затвердевшего бетона — физико-механических

(прочность на сжатие), прочности в суровых условиях. Результаты испытаний

подтвердили низкое водопоглощение, высокую стойкость к истиранию, высокую устойчивость

к замерзанию-оттаиванию (поверхностное атмосферное воздействие) в соленой среде

и высокую прочность на сжатие и растяжение отдельных композиций.

Однако из-за внутренних структурных повреждений испытания кубиков

при замораживании-оттаивании не подтвердили морозостойкость образцов серобетона

. Причина — низкая морозостойкость связующих, содержащих серу

.

1 Введение

Сера, используемая в данном исследовании, представляет собой так называемую «рециркулируемую серу», поскольку ее получают

при очистке топлива — природного газа, нефти, угля, однако она характеризуется высокой

чистота: 99,95% содержания элементарной серы.Несмотря на удовлетворительное качество, большая часть произведенной серы

размещается на складах.

Естественным результатом увеличения ресурсов серы является увеличение количества исследований по новому применению

этого продукта. Замена цемента на серный полимер в качестве связующего в составах бетона

, является одним из анализируемых направлений решения проблемы серных отходов. Первые попытки использования серы в качестве связующего для бетонных смесей

относятся к 1920-м годам.

Первые результаты показали, что новый материал показал тенденцию к потере своих механических свойств

со временем. Вероятно, это было вызвано разрушением внутренних связей серного полимера

. Кроме того, первые образцы серобетона были подвержены циклам замораживания-оттаивания

* Автор для переписки: [email protected]

© Авторы, опубликовано EDP Sciences. Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons

Attribution License 4.0 (http://creativecommons.org/licenses/by/4.0/).

Сеть конференций MATEC 219, 03006 (2018) https://doi.org/10.1051/matecconf/201821

6BalCon 2018

О товаре Хотя в настоящее время серные строительные материалы не используются широко, они могут предложить улучшения по сравнению с более традиционными материалами, особенно в определенных областях применения. Строительные материалы из серы включают серобетон и асфальтобетонные покрытия с увеличенным содержанием серы, а также сборные железобетонные изделия, профили и монолитные формы. В этой единственной в своем роде книге обсуждаются основные свойства и поведение серного цемента и бетонных материалов, и на основе этих свойств оцениваются новые рыночные применения серы и представлены технологические аспекты производства материалов. В этой единственной в своем роде книге обсуждаются основные свойства и поведение серного цемента и бетонных материалов, и на основе этих свойств оцениваются новые рыночные применения серы и представлены технологические аспекты производства материалов. | Об авторе (ах) Профессор A.M.O. Mohamed получил степень M. Eng. и к.т.н. из Университета Макгилла, Монреаль, Канада. Профессор Мохамед был заместителем директора Центра геотехнических исследований (GRC) и адъюнкт-профессором кафедры гражданского строительства и прикладной механики Университета Макгилла.В 1998 году он поступил в Университет Объединенных Арабских Эмиратов (ОАЭ), где в настоящее время является директором по исследованиям, сектором исследований и профессором геотехнической и геоэкологической инженерии. Профессор Мохамед опубликовал более 200 статей в реферируемых журналах и материалах конференций. Доктор Майса Эль Гамаль получила степень магистра наук. степень в области материаловедения Александрийского университета, Египет, и докторская степень. | Содержание Предисловие |

Сравнение серного бетона, цементного бетона и цементно-серного бетона, их свойств и применения

1 Аспирант по гражданскому строительству Университета Мохагх Ардабили-Иран, Иран.

2 Доцент и преподаватель Университета Мохагх Ардабили-Иран, Иран.

Введение

Доступность серы за последние несколько десятилетий значительно увеличилась во многих странах.Большое количество серы получают при переработке сырой нефти и природного газа, серных рудниках, переработке высокосернистого газа, переработке меди на шахтах, переработке угля и даже удалении сероводорода из сырой нефти и природного газа (Gracia el al., 2004), ( Behfarnia el al., 2010), (Kalb el al. , 2004), и поскольку тонна цемента генерирует около одной тонны углекислого газа, производство серобетона снижает глобальное потепление и является эффективным решением экологических проблем, связанных с использованием эффективных Из серы (Роберт эл., 1974). Бетонная сера находит множество применений в промышленности, среди которых мы можем назвать сборные строительные элементы, такие как тротуары и дорожные блоки, строительство дренажных и канализационных сооружений, фундамент основного покрытия, изготовление резервуаров для кислоты, производство и ремонт бетонных платформ и т. Д. (Gracia el al. ., 2004), (Роберт и др., 1974), (Науфал Ризван и др., 2014), (Ведалакшми и др., 1990), (Орловшки и др., 2004). В соответствии с текущим годовым производством в стране 80 миллионов тонн цемента, которое, как ожидается, увеличится до 120 миллионов тонн в ближайшие годы, производители цемента также «заинтересованы» в экспорте, увеличении мощностей на этом участке, корректировке объемов использования и методы оптимизации являются одними из основных путей выхода из кризиса в этой отрасли, среди которых использование серобетона является полезным и эффективным решением.

, 2004), и поскольку тонна цемента генерирует около одной тонны углекислого газа, производство серобетона снижает глобальное потепление и является эффективным решением экологических проблем, связанных с использованием эффективных Из серы (Роберт эл., 1974). Бетонная сера находит множество применений в промышленности, среди которых мы можем назвать сборные строительные элементы, такие как тротуары и дорожные блоки, строительство дренажных и канализационных сооружений, фундамент основного покрытия, изготовление резервуаров для кислоты, производство и ремонт бетонных платформ и т. Д. (Gracia el al. ., 2004), (Роберт и др., 1974), (Науфал Ризван и др., 2014), (Ведалакшми и др., 1990), (Орловшки и др., 2004). В соответствии с текущим годовым производством в стране 80 миллионов тонн цемента, которое, как ожидается, увеличится до 120 миллионов тонн в ближайшие годы, производители цемента также «заинтересованы» в экспорте, увеличении мощностей на этом участке, корректировке объемов использования и методы оптимизации являются одними из основных путей выхода из кризиса в этой отрасли, среди которых использование серобетона является полезным и эффективным решением. Серный бетон не является новым веществом в промышленности, но использование расплавленной серы в качестве связующего восходит к 17 веку, этот материал использовался для фиксации металла в руде (в доке и анкере), сегодня этот метод используется как в Англии, так и в Америке.

Серный бетон не является новым веществом в промышленности, но использование расплавленной серы в качестве связующего восходит к 17 веку, этот материал использовался для фиксации металла в руде (в доке и анкере), сегодня этот метод используется как в Англии, так и в Америке.

В 1859 г. г-н Райт представил изобретение для представления цементных свойств серы, в этот период цена серы была очень высокой, но через 60 лет после указанной даты исследования серы почти не проводились; во время Первой мировой войны на серу был большой спрос, и были предложены новые способы ее использования.В 1921 году было проведено исследование использования серы для производства строительных материалов и был получен раствор с содержанием серы 40%, который обладал очень высокой стойкостью в кислой среде и имел хорошие механические свойства, предлагаемый в этом случае раствор столкнулся с восстановлением Из-за прочности на изгиб при изменении температуры химические свойства серы были модифицированы многоатомным алкеном серы. Но в 1940 году вышеупомянутый раствор был разработан с добавками, и из-за повышенной вязкости материала промышленное применение и использование этого материала возросло, и он был очень подходящим и подходящим для строительства в кислой среде.В 1960 году основное внимание было уделено вязкости этого материала, а в 1970 году его долговечность была сосредоточена, и успешные проекты были выполнены с этим бетоном в Северной Америке, и он использовался при строительстве шоссе и промышленных зданий в Америке ( Gracia el al., 2004) .Однако во многих странах, включая Америку, Канаду, Польшу и Россию, проводится множество исследований и инноваций, и строительные материалы, такие как серобетон и серный асфальт, были отмечены больше, потому что эти материалы являются экологически чистыми. и рентабельно.(Ciak el al., 2013)

Но в 1940 году вышеупомянутый раствор был разработан с добавками, и из-за повышенной вязкости материала промышленное применение и использование этого материала возросло, и он был очень подходящим и подходящим для строительства в кислой среде.В 1960 году основное внимание было уделено вязкости этого материала, а в 1970 году его долговечность была сосредоточена, и успешные проекты были выполнены с этим бетоном в Северной Америке, и он использовался при строительстве шоссе и промышленных зданий в Америке ( Gracia el al., 2004) .Однако во многих странах, включая Америку, Канаду, Польшу и Россию, проводится множество исследований и инноваций, и строительные материалы, такие как серобетон и серный асфальт, были отмечены больше, потому что эти материалы являются экологически чистыми. и рентабельно.(Ciak el al., 2013)

Ниже мы рассмотрим проведенные тесты и обсудим результаты этих экспериментов.

Обсуждение

Есть два способа использования серного цемента при приготовлении бетона: а) сначала необходимо нагреть серный цемент, после того как он достигнет расплавленного состояния, его заливают в смесь нагретого песка. б) Серный цемент будет преобразован в форму порошка, и после нагревания песка они будут перемешаны в смесителе, так что после достижения необходимой температуры смеси порошок превратится в расплав и образует серобетон.Во всех нижеприведенных испытаниях для производства серобетона использовался первый метод.

б) Серный цемент будет преобразован в форму порошка, и после нагревания песка они будут перемешаны в смесителе, так что после достижения необходимой температуры смеси порошок превратится в расплав и образует серобетон.Во всех нижеприведенных испытаниях для производства серобетона использовался первый метод.

Серный бетон состоит из смеси заполнителей, серы, наполнителя и добавок (для сохранения упругих свойств бетона и предотвращения потери сопротивления используется дополнительное вещество типа SMZ, SRX, DCPD)

Эксперименты, проведенные на образцах серобетона:

1. Обычный серный бетон без добавок (18% серный цемент, заполнители и наполнитель) (Behfarnia el al., 2010)Испытание на прочность при сжатии

Испытанный серный бетон имеет прочность на сжатие 20 МПа, и через 14 дней она достигает предела прочности при сжатии. прочность 25 МПа, которая имеет скорость роста 25 процентов, но после этого времени прочность на сжатие серы снижается даже меньше, чем сопротивление 14 дней, и достигает скорости роста 12. 5 процентов по сравнению с сопротивлением одного дня.

5 процентов по сравнению с сопротивлением одного дня.

2. Серный бетон с добавкой СМЗ (3,3% всего добавленного материала предназначено для СМЗ) (Behfarnia el al., 2010)

Испытание на прочность при сжатии

Результаты показывают, что прочность на сжатие серобетона с Добавка СМЗ перешла от прочности 25 МПа в сутки со скоростью роста 10% до 27,5 МПа за 14 дней, также этот бетон достиг сопротивления 33 МПа за 28 дней, что имеет скорость роста 32% по сравнению с сопротивлением одного дня.

3. Серный бетон с добавкой дициклопентадиена (DCPD) (один процент материалов, считающихся DCPD) (Behfarnia el al., 2010)

Испытание на прочность на сжатие

Полученные результаты показывают, что прочность на сжатие составляла 25 МПа в первый день и на четвертый день она достигла 36 МПа, что представляет собой рост на 44 процента, а на 28 -й день прочность составила 42 МПа, что представляет собой рост на 68 процентов по сравнению с сопротивлением первого дня.

1-2-3- б) Примеры испытаний серобетона на серную кислоту

Как видите, эти образцы очень хорошо реагируют на кислоту и практически не проявляют коррозии после 4-недельного погружения в 6,6-молярную серную кислоту.

1-2-3- б) испытание образцов серобетона на гидроксид натрия

Приведенные выше примеры страдают от коррозии в базовой среде, и только серный бетон с дициклопентадиеном устойчив к коррозии после 4 недель погружения в растворимую основу и потерял только 7.8% от его веса.

Соотношение песка и заполнителя составляет 45%, воздуха 5%, а соотношение воды к цементу и сере варьируется (5, 7,5 и 10 процентов)

Процесс создания смеси

Испытание на прочность при сжатии

Рис. 4: Результаты испытаний на прочность на сжатие образца в случае a) водоцементное соотношение 40% b) водоцементное соотношение 45% c) водоцементное |

Прочность образцов на сжатие имеет обратную зависимость от водоцементного отношения, а прочность на сжатие уменьшается с увеличением количества серы, а сопротивление образцов становится меньше, чем у обычных образцов серы.

Испытание на прочность при изгибе

Рис. 5: Результаты испытания прочности на изгиб образца в случае a) водоцементное соотношение 40% b) водоцементное соотношение 45% c) водоцементное соотношение is 50% |

Прочность на изгиб образцов до 5% серы с покрытием бетона не влияет на прочность бетона на изгиб, за исключением содержания серы более 7.5 процентов вызывает быстрое снижение прочности на изгиб.

Испытание образцов на стойкость к расплаву и хладостойкость

Потеря массы типичных образцов серобетона была почти в два раза больше, чем у образцов с серным покрытием (из-за пор в обычном серобетоне и водопроницаемости).

Проверка устойчивости к серной кислоте

Рис. |

Изменения веса обычных образцов серобетона больше, чем у образцов цементного бетона с серным покрытием.

Стекловолокно в серобетоне оказывает значительное влияние на стойкость серобетона и имеет большую стойкость, чем обычные образцы серобетона.

6. Серный бетон с остатками электролитического марганца (в качестве наполнителя) (Yang el al., 2014)Испытание на прочность при сжатии

Образцы с 45% серы и электролитическим марганцевым остатком 35% и 20% песка обладают высокой стойкостью к давлению. около 63.01 МПа.

около 63.01 МПа.

Испытание на прочность на изгиб

Образцы с 45% серы, 30% остатка электролитического марганца и 25% песка имеют высокую прочность на изгиб, около 9,47 МПа.

- Серный бетон с летучей золой (40% крупнозернистой, 32% зернистой, 22% серы и 6% летучей золы) (Shin el al., 2014)