Изготовление бетона — как правильно приготовить бетон?

Бетон относится к основным строительным материалам для строительства и ремонта зданий, сооружений, производства Железобетонных изделий, декоративных предметов обихода и элементов декора фасадов и придомовой территории.

СодержаниеСвернуть

В зависимости от задач и объемов строительных или ремонтных работ различают два вида получения данного материала – изготовление бетона в заводских условиях и производство материала непосредственно на строительной площадке, своими руками, в домашних условиях.

Заводской бетон характеризуется точным соотношением компонентов, гарантией соответствия заказанной марке и виду, может быть доставлен специальным транспортом в больших объемах, в круглосуточном режиме.

В то же время, если потребность в строительном материале меньше 1 м3, самый оптимальный вариант приготовить необходимый объем прямо на стройплощадке используя подручные средства или механический бетоносмеситель. При всех прочих равных условиях не стоит забывать, что изготовление бетона в бетономешалке обойдется вам в два раза дешевле, чем покупка готового материала на бетонном заводе.

При всех прочих равных условиях не стоит забывать, что изготовление бетона в бетономешалке обойдется вам в два раза дешевле, чем покупка готового материала на бетонном заводе.

Классификация бетонов

Данный строительный материал классифицируют по следующим характеристикам:

- Средняя плотность: особо тяжелые, тяжелые, легкие и особо легкие.

- Структура готового бетона: плотная, пористая, ячеистая и крупнопористая.

- Тип связующего: цемент, гипс, шлакощелочной, полимеры, силикаты или специальное вещество (бетон на основе нефелиновых, шлаковых и стеклощелочных компонентов, добываемых из отходов промышленности).

- Сфера применения: общего назначения (конструкционные), конструкционно-теплоизоляционные, тампонажные, саморасширяющиеся, теплоизоляционные, дорожные, гидротехнические, сульфат и химически стойкие, жаростойкие и декоративные.

Несмотря на такое многообразие видов бетона, в многоэтажном и малоэтажном жилищном строительстве в подавляющем большинства случаев применяют тяжелый бетон различных марок. Марка бетона заказывается в зависимости от механической нагрузки на возводимую конструкцию и конкретные условия эксплуатации.

Марка бетона заказывается в зависимости от механической нагрузки на возводимую конструкцию и конкретные условия эксплуатации.

Технология изготовления бетона

Способ приготовления бетона не является сложным процессом и при необходимости может быть реализован своими силами. Суть технологии заключается в точном отмеривании компонентов (по объему или массе), тщательном перемешивании любым способом и последующем использовании в течение определенного времени.

Для изготовления тяжелого бетона используют: портландцемент доступных марок ЦЕМ I 32,5Н ПЦ (М400) или ЦЕМ I 42,5Н ПЦ (М500),карьерный или речной песок, гранитный или гравийный щебень.

В определенных случаях, при строительстве неответственных сооружений (отмостка, садовые дрожки, бетонные площадки и пр.) допускается замена щебня строительным мусором – битым кирпичом, кафелем, старой штукатуркой и другими отходами строительства.

В зависимости от назначения и пропорций компонентов тяжелые бетоны делятся на марки. Марка бетона представляет собой сочетание буквы «М» с группами цифр от 50 до 600. Цифры обозначают прочность бетона на сжатие. Например бетон М200 в «возрасте» 28 суток после заливки способен выдержать нагрузку величиной 200 кг/см2.

Марка бетона представляет собой сочетание буквы «М» с группами цифр от 50 до 600. Цифры обозначают прочность бетона на сжатие. Например бетон М200 в «возрасте» 28 суток после заливки способен выдержать нагрузку величиной 200 кг/см2.

Пропорции для приготовления бетона

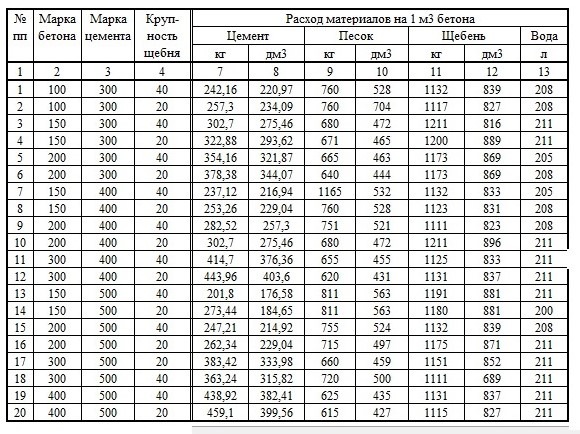

Таблица пропорций для бетона

| Марка бетона | Пропорции компонентов: Ц:П:Щ, кг | Количество компонентов на 1 м3, кг | ||||||||

| М400 | М500 | Цемент | Песок | Щебень | Вода | |||||

| М400 | М500 | М400 | М500 | М400 | М500 | М400 | М500 | |||

| М100 | 1:4,4:6,7 | 1:5:7,3 | 170 | 157 | 755 | 770 | 1150 | 190 | ||

| М150 | 1:3,4:5,3 | 1:4:6 | 214 | 190 | 735 | 755 | 1135 | |||

| М200 | 1:2,8:4,4 | 1:3,3:5 | 255 | 224 | 715 | 735 | 1125 | |||

| М250 | 1:2,3:3,8 | 1:2,8:4,3 | 295 | 255 | 690 | 720 | 1115 | |||

| М300 | 1:2:3,3 | 1:2,4:3,8 | 335 | 290 | 670 | 705 | 1105 | |||

| М400 | 1:1,5:2,6 | 1:2:3 | 420 | 357 | 625 | 673 | 1085 | |||

Аббревиатура «Ц:П:Щ:В» обозначает: Цемент : Песок : Щебень.

Учитывая, что подавляющее большинство читателей этой статьи интересует вопрос, как изготавливать бетон в домашних условиях, стоит рассказать о старинной технологии, не требующей покупки дорогостоящего оборудования и специальных инструментов.

Как замесить бетон своими руками

Для приготовления бетонной смеси по данной технологии потребуется лист металла 1х2 метра, лопата, ведро, несколько кусков кирпича и желание получить бетон при минимальных затратах.

Изготовление бетона вручную – этапы технологии:

- Лист железа укладывается на относительно ровную поверхность и по углам подпирается кусками кирпича или дикого камня. Это необходимо чтобы цементное молочко не «убежало» на прилегающую поверхность почвы.

- На поверхность железа, в соответствии с принятыми пропорциями насыпается песок, щебень и цемент. На стандартный лист железа размерами 2х1метр можно насыпать до 6 десятилитровых ведер компонентов: песка, щебня и цемента.

- Компоненты тщательно перемешиваются «всухую».

- В центре насыпи, лопатой делается углубление до поверхности железа.

- В углубление наливается вода – 50% от количества цемента по объему.

- Производится перемешивание. Перемешивание начинают в формате «компоненты находящиеся вокруг углубления с водой, бросают в цент углубления, перемешивают, и так до тех пор, пока не получится однородная масса консистенции густой сметаны. При необходимости небольшими порциями добавляют воду.

- Получившийся бетонный раствор штыкуют, сгребают в кучу и начинают бетонирование.

Для упрощения работы, процесс перемешивания компонентов выполнять вдвоем, встав друг напротив друга на противоположных длинных сторонах листа, помогая друг другу совковыми лопатами. Лист железа можно заменить металлическим корытом. В этом случае объем получаемого «продукта» будет небольшой. Как показывает опыт замешивать в корыте большие объемы очень неудобно.

Изготовление бетона в бетономешалке

Торговые сети и прокатные компании предлагают покупателям и клиентам бетоносмесители имеющие различные объемы рабочего барабана. На данный момент времени можно приобрести или взять в аренду бетономешалки, имеющие следующие объемы барабана в литрах: 65, 130, 160, 180, 260 или 300.

На данный момент времени можно приобрести или взять в аренду бетономешалки, имеющие следующие объемы барабана в литрах: 65, 130, 160, 180, 260 или 300.

Возникает вопрос: какова норма изготовления бетона за одну загрузку для бетоносмесителя того или иного объема? Загрузка барабана бетономешалки должна составлять 2,3 объема от паспортной величины.

Например, в барабан объемом 130 допускается загружать примерно 130/3х2=85-86 литров компонентов бетона. Другими словами за одну загрузку такой бетономешалки можно получить 0,085-0,086 м3 бетона.

Особенности изготовления бетона в бетоносмесителе:

- Бетономешалку следует установить на твердую горизонтальную поверхность.

- Наклон барабана должен составлять 45 градусов.

- Включение барабана в работу с загруженными компонентами категорически запрещено! Следует сначала включить бетономешалку в работу, а потом добавлять «ингредиенты» в следующем порядке: вода, норма цемента, норма песка. «Прокрутить» в течение 2-3 минут, после чего добавить норму щебня.

При необходимости добавить воды.

При необходимости добавить воды. - Общее время замешивания не более 10 минут.

Полученный бетон необходимо использовать в течение 2-х часов.

Заключение

Подводя итог, стоит отметить следующее. Приготовить достаточное количество бетона вручную или с помощью бетоносмесителя для объемной конструкции требующей одномоментной заливки невозможно.

Поэтому совет! Изготовление бетона для фундамента крупного здания, масштабных колонн, чаш больших бассейнов и других масштабных бетонных конструкций следует доверять бетонному заводу, даже если это стоит несколько дороже «по деньгам».

Как приготовить бетон в бетономешалке – пропорции и полезные советы

Содержание

- Что вам понадобится

- Приготовление бетона

- Полезное видео

- Интересные статьи

1. Что вам понадобится

2. Приготовление бетона

Вы купили бетоносмеситель или только собираетесь это сделать? Предстоит строительство дачи, гаража или частного дома? О сборке и правилах эксплуатации оборудования вы прочитаете в инструкции. Это только половина успеха. Мы же расскажем, как правильно замешивать бетон в бетономешалке. Вот простые советы.

Это только половина успеха. Мы же расскажем, как правильно замешивать бетон в бетономешалке. Вот простые советы.

Убедитесь в правильной установке оборудования

Бетоносмеситель следует поставить на ровной площадке, чтобы не было перекосов конструкции. Если вы используете его на улице, и почва неровная, подложите под опорные ножки деревянные щиты или доски. Главное, чтобы они были достаточно прочными, чтобы выдержать вес бетономешалки с заполненным барабаном.

Расчет количества компонентов для бетонного раствора

О том, как приготовить бетон в бетономешалке, про пропорции и необходимые ингредиенты мы расскажем на примере наиболее распространенного рецепта.

| Компонент | Количество частей |

| Вода | 1 |

| Цемент | 2 |

| Песок | 8 |

| Щебень |

Самое главное правило – это отношение воды к количеству цемента. Оно должно составлять 1:2. Каждый компонент выполняет свою функцию. Цемент является вяжущим веществом. Наполнитель в виде песка и щебня добавляет смеси прочности. Вода придает нужную вязкость.

Оно должно составлять 1:2. Каждый компонент выполняет свою функцию. Цемент является вяжущим веществом. Наполнитель в виде песка и щебня добавляет смеси прочности. Вода придает нужную вязкость.

Важно знать! Объем загружаемых компонентов нужно рассчитывать так, чтобы барабан бетономешалки не был заполнен до краев. Например, в барабане на 130 л объем готового бетона составит около 80 л.

Загрузка компонентов в барабан

Дадим основной совет по поводу того, как правильно замешивать бетон в бетономешалке, – загружайте компоненты постепенно. При первой закладке в барабан загружается лишь половина необходимого объема сухих наполнителей. Затем все это тщательно перемешивается. Потом добавляется половина нужного объема воды. Оставшийся щебень и цемент следует добавлять постепенно, и лучше небольшими порциями. Такой алгоритм действий поможет добиться тщательного перемешивания всех компонентов и получить однородный раствор.

Совет: до загрузки в барабан основного объема составляющих можно приготовить немного раствора (только без щебня) и смазать им внутренние стенки барабана.

Смешивание бетона

После загрузки компонентов в барабан его нужно привести в рабочее положение и включить двигатель бетономешалки. Цикл смешивания составляет обычно 1 – 2 минуты, и лучше не превышать это время. Передерживать раствор не рекомендуется, так как он потеряет свои качества. При длительном времени замеса вода начинает испаряться, а значит, бетон потеряет в пластичности.

Важно! При работе бетоносмесителя не стоит пытаться лопатой или иными подручными средствами помогать раствору смешиваться. Это противоречит технике безопасности.

Проверку готовности бетона делают следующим образом. Барабан наклоняют и вываливают в корыто немного смеси. На ней тыльной стороной рабочей части лопаты делают несколько рядков. Если поверхность получается гладкая, а рядки не теряют форму – состав готов. Можно выгружать оставшийся объем.

После выгрузки нужно очистить барабан. Для этого залейте в него ведро воды, включите двигатель. Вода поможет отделить остатки раствора от стенок. Кстати, эту же воду можно использовать для приготовления следующей порции бетона.

Для этого залейте в него ведро воды, включите двигатель. Вода поможет отделить остатки раствора от стенок. Кстати, эту же воду можно использовать для приготовления следующей порции бетона.

Теперь вы знаете, как правильно замешивать бетон в бетономешалке, и сможете успешно справиться с поставленными задачами. Если вы еще не купили необходимое для работы оборудование, самое время выбрать его в нашем интернет-магазине.

3. Полезное видео

4. Интересные статьи

Как выбрать бетономешалку

Беседка на ленточном фундаменте своими руками

Как сделать качели самому?

Как установить входную металлическую дверь своими руками

Как сделать бетон в домашних условиях: пропорции правильные

Приготовление бетона в домашних условиях означает, что предстоят работы:

- по возведению собственного дома;

- строительству гаража;

- организация подвального помещения под овощехранилище;

- монтаж хозяйственных построек;

- заливке площадки перед домом и многие другие работы, где потребуется бетон.

Организация производства в бытовых условиях вызвана рядом факторов:

- небольшой объём работ;

- желание сэкономить при приготовлении строительного материала;

- отсутствие бетонных заводов в транспортной доступности от места производства строительных работ.

Бетон – искусственно созданный каменный строительный материал, применяемый для возведения различных конструкций. Состоит из связующих веществ, минеральных наполнителей и воды. Зачастую, в бытовых условиях, к бетону причисляют различные растворы на основе цемента, например, стяжки на пол, выполненные из смеси цемента, дресвы и воды.

Основное отличие бетонных смесей от других – наличие в составе раствора крупных фракций минеральных наполнителей.

В промышленности бетон обозначается:

- классы прочности на сжатие, обозначаются буквой В и цифрами, — показывает временное сопротивление материала при воздействии осевой нагрузки;

- марка бетона по прочности на сжатие, обозначается буквой М и цифрами, — означает максимальную нагрузку, которую выдержит материал до разрушения.

Показатели «В» и «М» зависят от состава бетона, условий его приготовления, укладки и срока выдержки до приобретения максимальной прочности. По технической документации 98% прочности приобретается по окончании выдержки в течение 28 дней.

Примеры классов и марок бетона

- класс В5 соответствует марке М75;

- В10 – М150;

- В15 – М200;

- В20 – М250 и так далее.

Класс В20 означает, что кубик с размерами 150 х 150 х 150 мм способен выдержать без разрушения нагрузку в 25МПа.

К примеру, — наиболее употребляемый для неответственного строения бетон имеет марку М50…М200, или по классу прочности В3.5…В15.

Все эти данные приведены для справочной информации, которые для домашнего приготовления бетона могут служить ориентиром. Гораздо важнее знать примерные пропорции компонентов, применяемых в составе бетона.

Бетонные смеси, по количеству применяемого цемента, бывают:

- бедные, тощие, — массовая доля цемента составляет 5…15% от общего состава; для рядового потребителя означает соотношение 1 : 8…1 : 5, соответственно;

- стандартные, товарные, — состав смеси соответствует государственной технической документации; в быту это соотношение определяется пропорциями 1 : 3…1 : 4;

- жирные, — соотношение составляет 1 : 2 и более.

Из этой информации видно, что увеличение количества цемента в составе бетона, приводит к увеличению прочности последнего, но также приводит к значительному подорожанию конечного продукта.

От применяемых наполнителей градация бетона составляет от особо лёгкого до особо тяжёлого.

Выбор состава бетона

Состав бетона и его прочность напрямую взаимосвязаны, следовательно, первоочередная задача – это определение объекта работ. Например, составы бетонных смесей для фундамента под дом или тротуара, будут различны из-за разности воспринимаемой нагрузки.

Основные компоненты бетона

- цемент;

- кварцевый песок;

- минеральный каменный наполнитель;

- вода;

- пластификаторы.

Цемент

Для домашних условий достаточно будет цемента наиболее распространённой марки М400 или как обозначают на упаковках, «Портландцемент 400 Д-20 ГОСТ 10178-85». Меньшая марка – это слабый бетон, крупнее – прочнее, но и дороже.

Приобретайте цемент в заводских упаковках, на которых содержится максимально возможная информация о содержимом, указан адрес производства.

Отклонения в обозначениях и подозрительно низкая цена буду означать:

- контрафактная продукция, выпущенная со всевозможными отклонениями от ГОСТ;

- в упаковке находится цемент, разбавленный порошкообразными отходами металлургического производства, — они имеют примерно одинаковый цвет и вес;

- ворованная продукция.

Цемент лучше приобретать со сроками выпуска, не превысившими трёхмесячный рубеж, — по истечении 1 месяца хранения продукция теряет до 10% своих свойств; срок хранения свыше 6 месяцев говорит о том, что потеряно свыше 50% технических свойств.

Обратите внимание условия хранения цемента, — особенно это касается различных строительных рынков, где допускают хранение под открытым небом.

Кварцевый песок

В идеале лучше применять мытый, без примесей песок с крупной фракцией, не превышающей 5 мм. При невозможности использования такого песка или в целях экономии, возможно применение обычного речного или «овражного» материала.

При невозможности использования такого песка или в целях экономии, возможно применение обычного речного или «овражного» материала.

Мелкозернистый песок связывает цемент и заполняет пространство между крупными фракциями минерального наполнителя. Перед применением такой песок рекомендуется просеять через сито, чтобы удалить крупные включения глины или мусора.

В случае использования бетонов, в состав которого включён глинистый песок, применять его для устройства силовых балок над проёмами или межэтажных перекрытий не рекомендуется из-за достаточно низких прочностных свойств.

Примечание. За последние десятилетия в состав бетона «домашнего» приготовления стали вводить дресву, — осадочную горную породу с фракцией 2…15 мм. Такие бетоны можно использовать для фундаментов под столбики забора или линий опор электропередач местного значения, а также, с применением армирования, для перекрытий в собственном доме или хозяйственной постройке.

Минеральный каменный наполнитель

В качестве наполнителя крупных фракций используют гравийно-щебёночную составляющую, — горные осадочные породы или механически раздроблённый камень. При бытовом изготовлении бетона целесообразно использовать размеры фракции 5…30 мм, — применение более крупных размеров осложнит непосредственное перемешивание смеси.

При бытовом изготовлении бетона целесообразно использовать размеры фракции 5…30 мм, — применение более крупных размеров осложнит непосредственное перемешивание смеси.

Речная галька для приготовления бетона не годится в связи с тем, что камни имеют округлую гладкую форму, в то время как гравий и щебень обладают структурной шероховатой поверхностью, что увеличивает адгезию с цементом.

Если есть возможность, то при изготовлении бетона допускается применять заменитель гравийно-щебёночной составляющей, — дресву, при этом массовая доля замены может составить до 50% от крупного каменного наполнителя. Это объяснимо тем, что в состав дресвы входит мелкая фракция, от пылеобразной до частиц с размером 4…5 мм.

Вода

При затворении сухой смеси допускается использовать чистую, без загрязнений, воду с нейтральной кислотностью и щелочной реакцией, — то есть близкой по этим параметрам к питьевой воде.

Например, «мягкая» вода имеет повышенную щелочную составляющую, — при мытье волос головы возникает ощущение, что никак не удаётся смыть мыльный раствор.

«Жёсткая» вода имеет кислотный состав, хорошо убирает мыльный раствор, но после высыхания на стекле остаются белёсые разводья.

При строительстве в местах с затруднительной поставкой воды допускается применять дождевую или воду из природных водоёмов, которую необходимо отстоять в какой-либо ёмкости.

Наливать из таких ёмкостей надо аккуратно, чтобы не поднялась со дна осевшая грязь. Но, в таких случаях бетонную смесь надо делать пожирнее, — чтобы скомпенсировать отклонения в химическом составе воды.

Пластификаторы

Химические вещества, придающие бетонной смеси, определённые свойства:

- увеличение или уменьшение вязкостных свойств раствора;

- понижение температуры схватывания, что важно при работе в морозное время;

- улучшение гигроскопичных характеристик и многих других свойств.

При использовании бетона для рядовых конструкций в нормальных климатических условиях увлекаться пластификаторами не целесообразно, — это увеличит финансовые затраты и может привести к обратному результату, то есть ухудшению свойств бетона.

Примечание. Для повышения прочности бетона и устойчивости его к возникновению трещин, рекомендуется применять металлическую строительную фибру, — небольшие куски проволоки с диаметром не более 1…1,5 мм и длиной до 50…70 мм. Это важно для плоскостных конструкций, например, плиты перекрытия или ступени на лестнице.

Рекомендуемый состав бетонной смеси

Приготовление бетонной смеси и теоретические, в данном случае, рекомендации пропорций, применяемые в промышленном производстве, вещи мало совместимые.

Это обусловлено тем, что в заводских условиях выдерживаются требования к исходным компонентам:

- массовые или объёмные доли определяются посредством механических устройств с высокой точностью;

- выдерживаются технические условия при приготовлении бетонной смеси, — скорость вращения барабана, длительность перемешивания, температурные условия.

Единицей измерения в полевых условиях зачастую становятся ковш совковой лопаты или строительное ведро. Состав бетона, примерно соответствующий маркам бетона М200…М250, — это соотношение цемент-песок-щебень в пропорции 1 : 3 : 4,что означает, что на одно ведро (ковш лопаты) цемента берётся три ведра (ковша) песка и четыре – щебня. На этот объём применяется 1…1,5 ведра воды.

Состав бетона, примерно соответствующий маркам бетона М200…М250, — это соотношение цемент-песок-щебень в пропорции 1 : 3 : 4,что означает, что на одно ведро (ковш лопаты) цемента берётся три ведра (ковша) песка и четыре – щебня. На этот объём применяется 1…1,5 ведра воды.

Приготовление бетонной смеси

Приготовление смеси – один из важных этапов. В случае легкомысленного подхода есть риск получить не промешанную, с плохими прочностными свойствами бетонную смесь.

В бытовых условиях возможно применение двух основных видов перемешивания:

- механический, с использованием бетономешалки или, при небольших объёмах, мощной дрели со специальной насадкой;

- ручной способ, — с применением штыковой лопаты и мускульной силы человека.

Механический способ

Применение электроинструмента потребует наличия электросети или бензогенератора в качестве источника электроэнергии.

Последовательность загрузки в бетономешалку:

- в выключенную бетономешалку заливается вода, до 75…80% от необходимого объёма, после чего механизм запускается;

- равномерно подаётся требуемое количество цемента, — образуется цементное молочко;

- добавляется песок;

- при необходимости в бетономешалку отправляются пластификаторы, стальная фибра и другие добавки;

- последним следует гравийно-щебёночный наполнитель, по истечении 2…3 минут становиться видно, — необходимо добавлять воду или нет;

- перемешивание на заключительном этапе осуществляется не менее 10 мин.

Процесс загрузки при работающей бетономешалке опасен, — поэтому требуется постоянное внимание и аккуратность!

Готовая смесь может подаваться сразу в опалубку или выливаться в промежуточную ёмкость с последующим распределением по объекту.

Ручной способ

Весьма трудоёмкий процесс. При таком способе потребуется подготовленная площадка, на которой располагается технологическая ёмкость для замешивания смеси, например, половина обрезанной 200-х литровой бочки. При отсутствии таковых, возможно огораживание опалубкой, для предотвращения растекания жидкой бетонной смеси.

В отличие от механического способа, сухие компоненты загружаются сразу в необходимых пропорциях, после чего их перемешивают до приобретения равномерного одинакового оттенка, — примерно светло-серый, как у сухого цемента.

Далее, подливается вода, — первая часть должна соответствовать половине от необходимого количества. В процессе перемешивания вода постепенно добавляется, — пока раствор не приобретёт необходимую консистенцию.

При перемешивании в ограждённых или ограниченных ёмкостях особое внимание уделите углам и середине, — там возможно образование «застойных» зон, где смесь будет плохо промешана.

Возможно смешивание ингредиентов на открытой горизонтальной площадке, но тогда, при добавлении воды придётся работать в высоком темпе, — чтобы вода, не вошедшая в раствор, не успела растечься.

Ручной способ целесообразно применять при объёме конструкции не превышающим 2…4 кубометра, — это объяснимо тем, что просто не хватит времени и физических сил, а бетон лучше заливать без длительных перерывов.

При грамотном подборе компонентов и тщательной подготовке и укладке бетонной смеси, вполне могут получаться конструкции, по прочности сравнимые с заводскими, но будут при этом значительно дешевле.

Пропорции для приготовления бетона в ведрах

Применение цементной смеси

Применение цемента и ПГС в строительстве широко распространено. Материал используется для того, чтобы замесить бетон, для штукатурки, столбов и производства строительного раствора. Благодаря низкой себестоимости этот материал легко доступен. От качества цементной смеси и ПГС напрямую зависит надежность фундамента и других конструкций.

Благодаря низкой себестоимости этот материал легко доступен. От качества цементной смеси и ПГС напрямую зависит надежность фундамента и других конструкций.

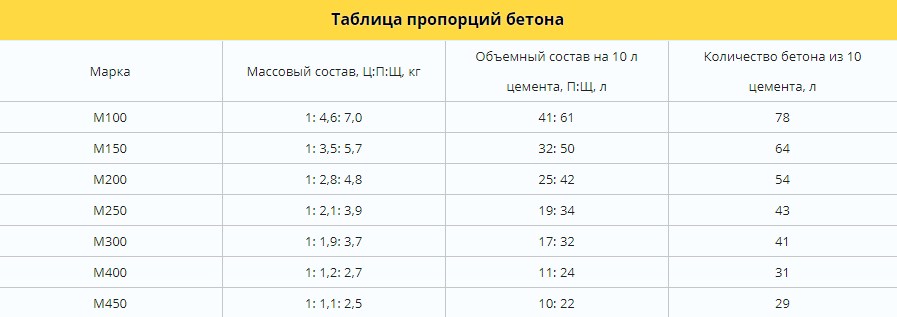

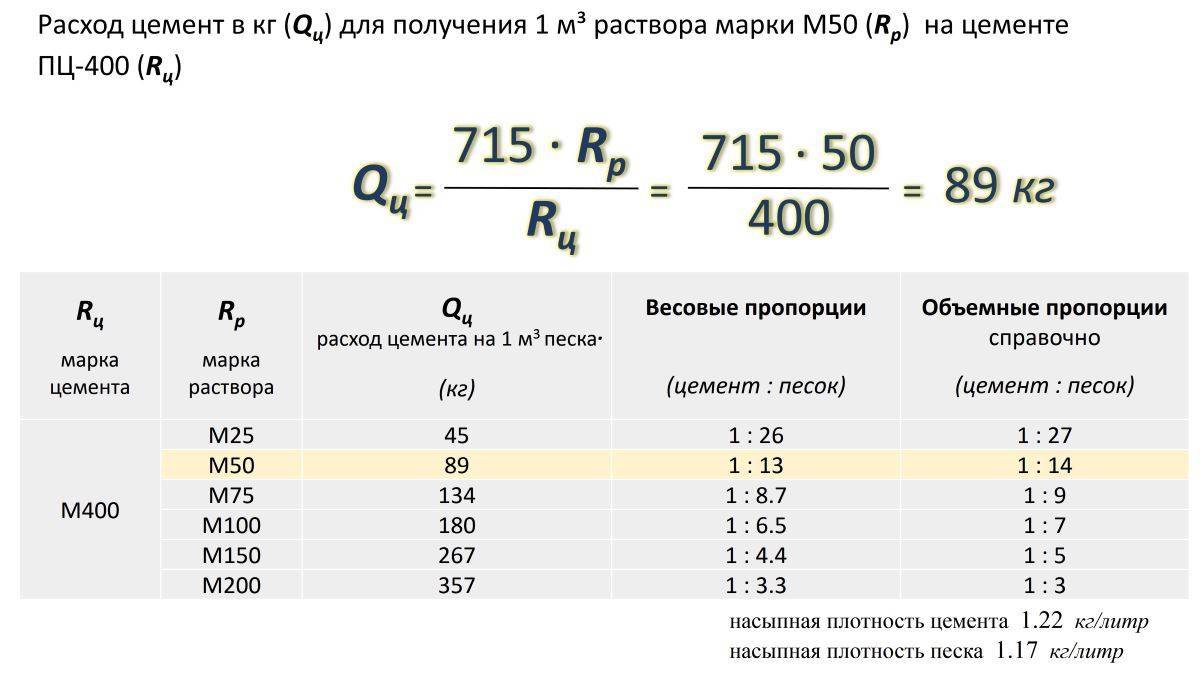

Таблица состава смесей.

Марки цементного состава нужно различать по прочности. Цифры от 100 до 600 означают степень сжатия БАР. Чем выше цифра, тем крепче и, соответственно, дороже стоит марка. Например, марка М300 характеризуется низким темпом твердения, она применяется для производства железобетонных и монолитных и сборных конструкций класса не выше В20, для изготовления строительного раствора. Из М300 правильно делать низкотермичный бетон для гидротехнических сооружений.

Замес раствора зависит не только от марки материала, функционального назначения конструкции, качества ПГС и воды. Соотношение всех компонентов раствора тоже очень важно. Чтобы правильно замешивать раствор, нужно знать, сколько точно потребуется воды, ПГС, щебня и других компонентов, какой порядок смешивания нужно соблюдать и как правильно определить доли. Соотношение компонентов (воды, ПГС, щебня) обычно приводится в весовых или объемных пропорциях.

Соотношение компонентов (воды, ПГС, щебня) обычно приводится в весовых или объемных пропорциях.

На практике правильно было бы делать измерения в ведрах – так проще, удобней и точнее. Применение ведер позволяет быстро и правильно отмерить части, делать замес.

Схема устройства бетономешалки.

Раствор можно месить перфоратором, вручную или в бетономешалке. Однозначно нужно мешать в бетономешалке при больших объемах строительства, ограниченном времени или тогда, когда требуется абсолютная однородность раствора. Соблюдать пропорции раствора как при ручном смешивании, так и в бетономешалке крайне важно, чтобы добиться желаемой крепости раствора, отсутствия пустот и долговечности конструкции. Правильно делать замес в бетономешалке или вручную помогут несложные рекомендации.

Приготовление состава

Чтобы правильно делать замес для фундамента, идеальными считаются пропорции 1:3:5. То есть мешать бетон следует из 1 ведра цемента, 3 – песка и 5 – щебня или гравия. Можно использовать песчано-гравийную смесь для фундамента, тогда соотношение будет выглядеть, как 1:5. Сколько воды следует добавлять в раствор для фундамента? Количество воды примерно равняется половине объема цемента, но точный литраж определяется по факту в зависимости от того, какой текучестью обладает замес. Если он не пластичен, крошится, то для фундамента такой раствор не годится, его нужно разбавить. Бетон следует делать густым, но пластичным, такой держит форму и сильно не растекается.

Можно использовать песчано-гравийную смесь для фундамента, тогда соотношение будет выглядеть, как 1:5. Сколько воды следует добавлять в раствор для фундамента? Количество воды примерно равняется половине объема цемента, но точный литраж определяется по факту в зависимости от того, какой текучестью обладает замес. Если он не пластичен, крошится, то для фундамента такой раствор не годится, его нужно разбавить. Бетон следует делать густым, но пластичным, такой держит форму и сильно не растекается.

Схема столбчатого фундамента.

Раствор для штукатурки не имеет в своем составе гравия и щебня, как замес для фундамента. Раствор для штукатурки можно делать из 1 части цемента и 3 – песка (заполнителя). Существует обратная зависимость между количеством заполнителя и крепостью штукатурки. Чем меньше песка содержит раствор, тем он крепче. Но такой замес может потрескаться и дать большую усадку. Поэтому делать смесь следует внимательно, исходя из функциональных целей, которых нужно добиться. Минимальное соотношение заполнителя и цемента 1:1 для особо жирных составов и 1:5 – для тощих. Иногда в замес для штукатурки добавляют известь, гипс, глину (примерно 1/10 часть). Такую консистенцию лучше всего делать в помещениях с повышенной влажностью, например, в подвал, ванной комнате, зимнем саду и т.п.

Минимальное соотношение заполнителя и цемента 1:1 для особо жирных составов и 1:5 – для тощих. Иногда в замес для штукатурки добавляют известь, гипс, глину (примерно 1/10 часть). Такую консистенцию лучше всего делать в помещениях с повышенной влажностью, например, в подвал, ванной комнате, зимнем саду и т.п.

Бетон для столбов приготавливается в пропорции 1:2:3. 1 часть цемента, 2 – песка и 3 – щебенки мелкой фракции (5-20 мм) для столбов позволяют получить прочный раствор. Раствор для столбов тем крепче, чем меньше воды содержит смесь, но и сухой она быть не должна. Бетон для столбов лучше рассчитывать марки М200, не ниже, исходя из этого и подбирать марку цементного состава.

ytimg.com%2Fvi%2FL15sQewHkAQ%2Fsddefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» frameborder=»0″ allowfullscreen=»» lzl-v=»» data-id=»1″ data-src=»https://www. youtube.com/embed/L15sQewHkAQ?feature=oembed&autoplay=1″ allow=»autoplay» allowtransparency=»true»/>

youtube.com/embed/L15sQewHkAQ?feature=oembed&autoplay=1″ allow=»autoplay» allowtransparency=»true»/>

Количество компонентов на куб

Ведра удобней использовать для объемного измерения частей непосредственно на стройке. Однако при закупке материалов легче оперировать привычными килограммами. Как же рассчитать, сколько кубов получится или сколько материалов потребуется на 1 куб? Для начала определяемся с долями, то есть с тем, сколько гравия и щебня нужно. Например, для фундамента соотношение составляет 1:3:5, всего 9 частей (1+3+5). Куб (кубический м) равен 1 000 000 см?. Делим куб на 9 частей 1000000/9=111111 см?. 1 см? содержит 3 г цемента или 333 333 г = 333 кг. Таким образом, 1 куб содержит 333 кг цемента.

Для других пропорций количество материалов рассчитывается аналогично. На куб штукатурки понадобится 600 кг, а куб для столбов потребует 500 кг. Для приготовления смеси понадобятся:

- песок или ПГС;

- щебень или гравий;

- цемент;

- вода;

- пластификаторы и добавки.

27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» frameborder=»0″ allowfullscreen=»» lzl-v=»» data-id=»2″ data-src=»https://www.youtube.com/embed/g75DyCZ1A4U?feature=oembed&autoplay=1″ allow=»autoplay» allowtransparency=»true»/>

Легче всего мешать раствор в бетономешалке, так экономятся время и силы, однако при небольших объемах можно воспользоваться перфоратором или полностью ручным смешиванием. Главное требование к смеси – это соблюдение пропорций и однородность. В составе не должно быть никаких камней, комков, нерастворенных частей или крупных пузырьков воздуха. Воду следует добавлять мелкими порциями и несколько раз, чтобы не испортить смесь.

Воду следует добавлять мелкими порциями и несколько раз, чтобы не испортить смесь.

Как сделать бетон своими руками: состав, пропорции бетона

Ни одно строение сегодня не обходится без применения бетона. Прочностные свойства бетона и легкость изготовления делают его уникальным материалом. Начиная с фундамента крупнейших зданий и до самых вершин небоскребов, мы на каждом сантиметре конструкции найдем бетон. Бетон является основой и в производстве одиночных изделий. К такой продукции можно отнести кухонную столешницу, вазы, бетонные урны, балясины и тротуарную плитку. Бетон – прежде всего, искусственный камень, по своим характеристикам близок к тому же граниту и мрамору. В эстетическом смысле природные камни значительно красивее, но часто обладают природным повышенным радиационным фоном. Производство бетона позволяет контролировать радиационный уровень, делая его экологически безопасным. Давайте выясним, как сделать бетон своими руками хорошего качества!

С одной стороны процедура изготовления бетона очень проста, тем не менее, следует учитывать некоторые особенности, способствующие улучшить качество бетона и его дальнейшую эксплуатационную пригодность. Перед началом работ следует установить эксплуатационные цели бетона, просчитать возможную нагрузку, чтобы потом правильно подобрать рецептуру и пропорции материалов для замеса бетона.

Перед началом работ следует установить эксплуатационные цели бетона, просчитать возможную нагрузку, чтобы потом правильно подобрать рецептуру и пропорции материалов для замеса бетона.

Какие основные характеристики бетона вы знаете?

Состав бетона очень прост по своему содержанию – это цементно-песчаный раствор и прочностной заполнитель (гранитный или известняковый щебень, галька, шлак, гравий, керамзит, стальная фибра).

Сегодня химическая промышленность предлагает специальные добавки в бетон. Добавки в бетон (читай, пластификаторы) придают конечной смеси дополнительные характеристики: улучшают удобоукладываемость, повышает прочность и марку, предотвращают его быстрое схватывание или наоборот ускоряют процессы твердения (уменьшая время застывания), защищают зимний бетон от замерзания при минусовых температурах.

Ключевой характеристикой бетона, как ни крути, является прочность на сжатие. Прочность бетона на сжатие измеряются в МПа (мегапаскалях) или кг*с/м2 и в различные времена физики по-разному подходили к оценке прочностной характеристики. Исходя из прочностных характеристик, товарный бетон делят на классы прочности (в соответствии с ГОСТ – марки бетона). В странах бывшего СССР наиболее популярными оценками прочности осталась «марка бетона». Тем не менее, действующие государственные стандарты предусматривают класс прочности от В3,5 до В80. Чем выше числовой показатель давления на сжатие образца бетонного кубика, тем выше класс его прочности. От чего зависят различия? Прежде всего, от количества и марочной прочности самого цемента в бетонной смеси. При одинаковом количестве и качестве песка и гранитного щебня в бетоне, его конечную прочность будет определять именно цемент, взаимодействующий с водой. Вспомним, что вода является универсальным растворителем и от ее количества в смеси зависит не только подвижность бетона, но так же и его крепость. Каждый класс бетона определяет минимально допустимое значение давления на сжатие бетонного образца, а также допустимые границы отклонения.

Исходя из прочностных характеристик, товарный бетон делят на классы прочности (в соответствии с ГОСТ – марки бетона). В странах бывшего СССР наиболее популярными оценками прочности осталась «марка бетона». Тем не менее, действующие государственные стандарты предусматривают класс прочности от В3,5 до В80. Чем выше числовой показатель давления на сжатие образца бетонного кубика, тем выше класс его прочности. От чего зависят различия? Прежде всего, от количества и марочной прочности самого цемента в бетонной смеси. При одинаковом количестве и качестве песка и гранитного щебня в бетоне, его конечную прочность будет определять именно цемент, взаимодействующий с водой. Вспомним, что вода является универсальным растворителем и от ее количества в смеси зависит не только подвижность бетона, но так же и его крепость. Каждый класс бетона определяет минимально допустимое значение давления на сжатие бетонного образца, а также допустимые границы отклонения.

Что такое цементное молочко? «Цементное молочко» — это водоцементный раствор, в котором весь цемент был растворен водой и образует некую текучую жидкость. На начальном этапе заливке фундамента часто в качестве первого слоя используют бутовой камень, который проливается цементно-песчаным раствором, чтобы заполнить пустоты между камнями. Этот нехитрый трюк дает защиту фундамента от проседания и задерживает влагу.

На начальном этапе заливке фундамента часто в качестве первого слоя используют бутовой камень, который проливается цементно-песчаным раствором, чтобы заполнить пустоты между камнями. Этот нехитрый трюк дает защиту фундамента от проседания и задерживает влагу.

Качественный бетон на все 100 процентов зависит от чистоты всех компонентов. В качестве заполнителя в бетоне выступает (в основном) щебень фракции от 2 мм до 40мм. Классический товарный бетон изготавливается на гранитном щебне с фракцией от 3 до 20 мм. Такие бетонные смеси удобны в укладке, к тому же это придает немаловажную возможность подачи бетона с помощью бетононасоса. Бетон с фракцией щебня более 20 мм бетононасос прокачать не сможет. Существуют мелкозернистые бетоны – максимальный размер наполнителя 10мм.

Какие требования к составу бетона?

Цемент – клей бетона, связывающий воедино все компоненты. Для замеса бетона своими руками лучше использовать цемент марки 500. В производстве бетона цемент должен быть сухим и сыпучим. Не допускается использование цемента, взявшегося комками. Важный совет при выборе цемента: не экономьте на цементе! Дешевый немаркированный или уцененный цемент может доставить вам больших хлопот и головную боль. Экономия на цементе, когда на кону стоит безопасность и долговечность всего дома, не уместна!

Не допускается использование цемента, взявшегося комками. Важный совет при выборе цемента: не экономьте на цементе! Дешевый немаркированный или уцененный цемент может доставить вам больших хлопот и головную боль. Экономия на цементе, когда на кону стоит безопасность и долговечность всего дома, не уместна!

Речной песок для производства бетона должен быть максимально чистым, не содержать растительных остатков, мусора и посторонних предметов. В производстве бетона оптимальная крупность зерен песка должна быть в пределах 1,5-2,5 мм.

Что делать с грязным песком? Если у вас нет возможности привезти чистый строительный речной песок, то необходимо просеять имеющийся песок, отделив по-максимуму сторонние включения.

Заполнители для бетона. Основой прочности бетона выступает именно заполнитель. Идеально с точки зрения прочности бетону подходит гранитный щебень с «кубовиткой». Лещатый (плоский щебень), сам по себе имеет более низкий показатель прочности и значительно хуже уплотняется в бетоне. В то время как, «кубики» щебня образуют крепкую структуру в смеси при ее затвердевании. Важно, чтобы щебень был максимально чистым, не содержал пыли и отсева. В некоторых случаях щебень можно промыть водой. Мытый щебень обеспечивает лучшее сцепление с песком и цементом. Высокая шероховатость на гранях щебня является положительным фактором, и наоборот – гладкие грани ухудшают качество смеси.

В то время как, «кубики» щебня образуют крепкую структуру в смеси при ее затвердевании. Важно, чтобы щебень был максимально чистым, не содержал пыли и отсева. В некоторых случаях щебень можно промыть водой. Мытый щебень обеспечивает лучшее сцепление с песком и цементом. Высокая шероховатость на гранях щебня является положительным фактором, и наоборот – гладкие грани ухудшают качество смеси.

Для чтобы, сделать бетон своими руками, лучше выбрать гранитный щебень фракции 5-20мм. Он имеет оптимальный рассев по фракциям и его легче дозировать при замесе бетона. При засыпании щебня в бетономешалку обратите внимание, на то чтобы, вы вместе со щебнем не отправили туда почву или другой мусор.

Используйте чистую воду без дополнительных примесей. Категорически запрещается использовать морскую соленую воду для замеса бетона. Особых требований к воде в бетоне нет. Здесь подходит простое и обычное правило: если вода питьевая, то она вполне подходит для бетонной смеси.

Пластификаторы, добавки в бетон

Пластификаторы призваны обеспечить раствору большую текучесть или наоборот вязкость. Используя пластификаторы, учитывайте тот факт, что вам, скорее всего, понадобится меньшее количество воды. Самые популярные пластификаторы предназначаются для увеличения прочности бетона. В промышленном производстве бетона на заводах ЖБИ использование пластификаторов прочности изрядно экономит расход цемента (до 15-20 процентов на кубометре). Пластичный и подвижный бетон более удобен в своей укладке. Вы быстро зальете такую смесь в фундамент, при этом бетон заполнит все необходимые пустоты в котловане.

Другие добавки в бетон могут обеспечить затвердевание и схватывание бетона при минусовых температурах. Таким образом, вы можете быть уверенным, что залитый зимой бетон не замерзнет и вода, содержащаяся в смеси не кристаллизируется.

Что такое фибробетон? Армирующие вещества, которые используют в качестве дополнения к основному заполнителю, способствуют приобретению бетоном дополнительных прочностных и эксплуатационных характеристик. Например, для тонкой бетонной стяжки пола в бетон добавляют полипропиленовые или ПВХ (поливинилхлорид) волокна. Такой наполнитель сам по себе, мягкий и не особо прочный, однако в бетоне он выступает связующими нитями и предотвращает растрескивание бетонной поверхности.

Например, для тонкой бетонной стяжки пола в бетон добавляют полипропиленовые или ПВХ (поливинилхлорид) волокна. Такой наполнитель сам по себе, мягкий и не особо прочный, однако в бетоне он выступает связующими нитями и предотвращает растрескивание бетонной поверхности.

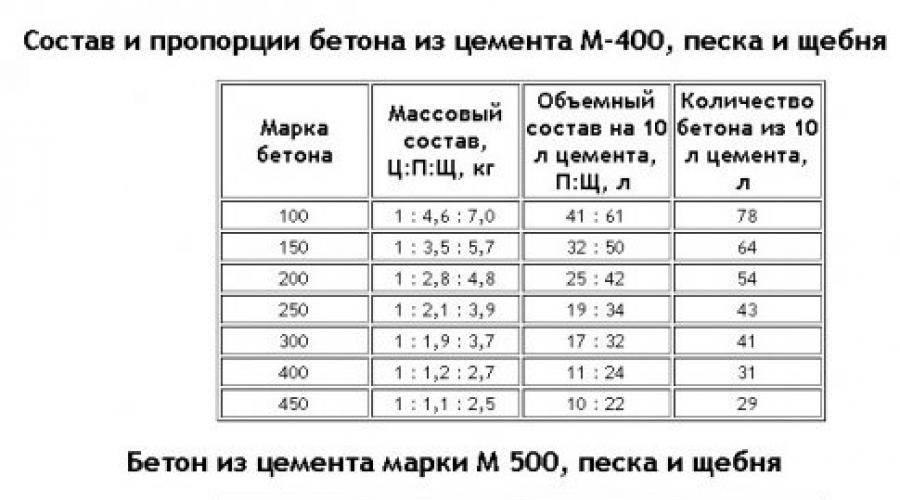

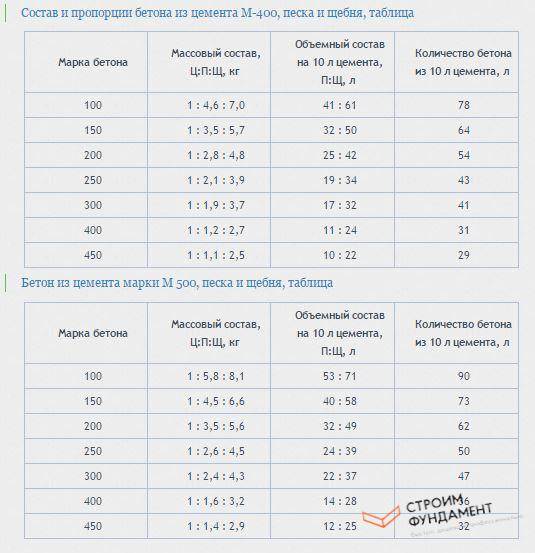

Состав и пропорции бетона из цемента М400

Рецепт бетона из цемента М500

Примечание. Конечное количество воды необходимо рассчитать с учетом влажности материалов (в первую очередь песка).

Среди населения наиболее распространены пропорции бетона 1:3:6 (цемент, песок, щебень). Придерживаясь такой универсальной формулы, часто результат остается неудовлетворительным. Самое плохое в этой ситуации, что когда приходят последствия, то изменить уже что-либо невозможно.

Если вы уверены в том, что сделаете бетон своими руками, то необходимо знать какую конечную прочность должен иметь ваш бетон. Следует отметить, что для плиты перекрытия бетон обязательно нужно заказывать на заводе ЖБИ.

Взвешивание компонентов бетона. От точности взвешивания ингредиентов бетонной смеси зависит результат. На практике на домашних стройплощадках все измеряют ведрами. Перед тем как приступить к таким замерам следует проверить, сколько же килограмм в действительности помещается в одно ведро и только после этого начинать замес бетона. В случае влажности песка следует увеличить количество добавляемого песка и уменьшить количества воды в смеси, чтобы избежать очень жидкого раствора.

Где и как замешивать бетон?

Для замешивания бетона идеальным вариантом является специальные бетономешалки. Такое оборудование с завода предназначено для размешивания компонентов бетона и позволяет качественно перемешивать всю смесь.

Однозначно рекомендуем отказаться ручного способа замешивания бетона с использованием тяпок и лопат. Вручную вы не сможете качественно и однородно перемесить весь объем бетона в строительном корыте.

Два способа перемешивания бетона с помощью бетономешалки:

1. В бетономешалку, залитую отмеренным количеством воды, добавляют цемент, после получения раствора добавляют песок и щебень.

В бетономешалку, залитую отмеренным количеством воды, добавляют цемент, после получения раствора добавляют песок и щебень.

2. Вначале засыпают песок, щебень, цемент и только после перемешивания этих компонентов добавляют необходимое количество воды. При этом строитель смотрит на подвижность смеси и может точно отрегулировать количество воды, чтобы получить нужную текучесть бетона.

Последний вариант является наиболее рациональным, он гарантирует равномерное перемешивание смеси.

Рекомендуется располагать бетономешалку максимально близко к месту заливки. Учтите, что удельный вес готового бетона превышает вес всех компонентов по отдельности. Один кубометр бетона весит 2400 кг. Малое расстояние до места заливки не позволит бетону быстро схватиться или расслоиться.

5 правил замеса бетона

Наиболее распространенные бытовые бетономешалки имеют объем смесительного барабана равный 200 литрам. Переведите все пропорции бетона из таблицы выше на ваш объем бетономешалки. В случае 200 литровой бетономешалки все цифры из таблиц следует разделить на пять.

В случае 200 литровой бетономешалки все цифры из таблиц следует разделить на пять.

- В небольшое количество воды, находящийся в бетономешалке засыпьте весь необходимый цемент. Если в сухом виде замесить только цемент и песок получится гарцовка.

- Сразу за цементом засыпайте песок. Дайте смеси размеситься пару минут для равномерного распределения.

- При перемешивании цементного раствора при необходимости добавьте воды.

- В готовый цементно-песчаный раствор добавляйте щебень с небольшими паузами, давая каждой порции щебня перемешиваться.

- На последнем этапе добавьте пластификаторы и добавки. Если необходимо выполните последние корректировки по воде.

Все время замеса бетона не должно превышать десять минут. Длительное перемешивание может привести к началу схватывания цемента. Транспортировку раствора производите тачкой и не выключайте бетономешалку до полного освобождения от бетона.

Узнайте все за и против замеса бетона самостоятельно. Смотрите рисунок ниже.

Смотрите рисунок ниже.

как замешивать раствор? Рекомендации специалистов

Бетон является одним из главных материалов, применяемых при строительстве различных объектов, качество которого во многом зависит именно от человеческого фактора. Ведь состав бетонной смеси, высокое качество всех компонентов, а также соблюдение пропорций и технологии замешивания являются определительными факторами, влияющими на такие важные параметры для бетона, как прочность и долговечность. Как замесить бетон, пропорции подобрать, не ошибиться и сделать действительно качественный материал, характеристики которого, станут гарантом надёжности постройки? С этим вопросом, а также многими другими мы и будем разбираться далее.

По своей сути бетон — это каменный строительный материал искусственного происхождения, для получения которого необходимо рационально подобрать компоненты смеси, провести формировку, уплотнение, а также выждать период затвердевания. Для приготовления смеси понадобится три главных составляющих элемента, а именно вяжущее вещество (цемент), крупные и мелкие заполнители, а также вода. В некоторых случаях в составе бетона могут присутствовать специальные добавки или вовсе отсутствовать вода (например, асфальтобетон).

В некоторых случаях в составе бетона могут присутствовать специальные добавки или вовсе отсутствовать вода (например, асфальтобетон).

В зависимости от целевого назначения существуют следующие виды:

- обычные бетонные смеси, использующиеся для работ в гражданских и промышленных строениях;

- специальные бетонные смеси, к которым относят дорожные, гидротехнические, теплоизоляционные и декоративные подвиды;

- бетонные смеси специального назначения, которые применяются в местах, где материалу необходимо обладать стойкостью перед химическими компонентами, ядерным излучением и т. д.

Основные компоненты состава бетона

Одним из главных составляющих бетонной смеси можно назвать песок. В принципе единственным, но в то же время важным ограничением по качеству песка является отсутствие глинистых компонентов. Так как даже незначительное их количество обязательно приведёт к уменьшению прочности материала.

В случае если природный песок без глины отсутствует на месте проведения работ, можно улучшить качество любого песка путём его промывки, выделения песка нужной фракции и смешивания с привозным песком высшего качества. После проведения всех процедур песок проверяют путём просеивания через сито. Также необходимо приготовить смесь, с использованием щебенки одной фракции, поскольку в обратном случае получится неоднородная консистенция.

Цемент и вода являются не менее важными связующими элементами, особенно это касается правильных пропорций, зависящих от марки цемента, фракции, а также влажности песка и щебня. Воду необходимо использовать чистую без каких-либо посторонних запахов и примесей, так как от её качества непосредственно зависят будущие характеристики бетона. В тёплое время года лучше всего использовать холодную воду, а в сезон морозов и холодов — нагретую до температуры 40 °C.

Существуют также специальные компоненты противоморозного действия. Бетон с незначительным количеством этих добавок укладывают при низких температурах. После того как раствор замёрз, он держится до прихода весны, следом начинается процесс гидратации цемента, то есть набирания должной прочности бетоном в результате контакта с водой.

Бетон с незначительным количеством этих добавок укладывают при низких температурах. После того как раствор замёрз, он держится до прихода весны, следом начинается процесс гидратации цемента, то есть набирания должной прочности бетоном в результате контакта с водой.

Характеристика класса и марочной прочности бетона

Главным показателем, по которому можно судить о соответствии выбранного бетона проводимым работам является прочность на сжатие, что собственно и влияет на класс. Класс бетона — это свойство прочности, выраженное в числовом значении с гарантированной обеспеченностью 95%. То есть, производитель, наделяя изделие каким-либо классом, показывает, что в 95 случаях из 100 прочность достигает своего заявленного значения, и лишь в 5-ти случаях возможно невыполнения условий.

- Класс бетона обозначается латинской буквой «B» и цифрами с правой стороны, свидетельствующими о максимально выдерживаемом давлении, выраженном в мегапаскалях (МПа).

- Прочность также может задаваться марками (М) и цифрами от 50 до 1000, которые показывают предел прочности на сжатие, исчисляемый в кгс/см². Диапазон марок бетона колеблется от М50 до М1000, а наиболее ходовыми считаются материалы с маркой от М100 до М500. Разница между марками и классами заключается в том, что для марок берётся средний показатель прочности, а для классов, как уже упоминалось ранее, гарантированно обеспеченная прочность.

Следует отметить, что о прочности бетона сразу после укладки судить нельзя, так как она нарастает постепенно. Так, по истечении трёх суток, будет достигнут один показатель прочности, через неделю − до 70% от предполагаемой, а через 28 дней бетон примет проектную прочность. Многие эксперты утверждают, что твердение бетона и набор прочности вообще проходит на протяжении долгих лет. Подтверждение соответствия необходимым параметрам возможно путём сжатия специальным прессом кубиков из бетонной смеси, которые выдержаны 28 дней при нормальном состоянии окружающей среды.

Выбор бетона той или иной марки, прежде всего зависит от информации, предоставленной в проекте сооружения. Если же такового не имеется, то довериться стоит рекомендациям строительной бригады или квалифицированному специалисту.

Особенности расчёта пропорций бетона

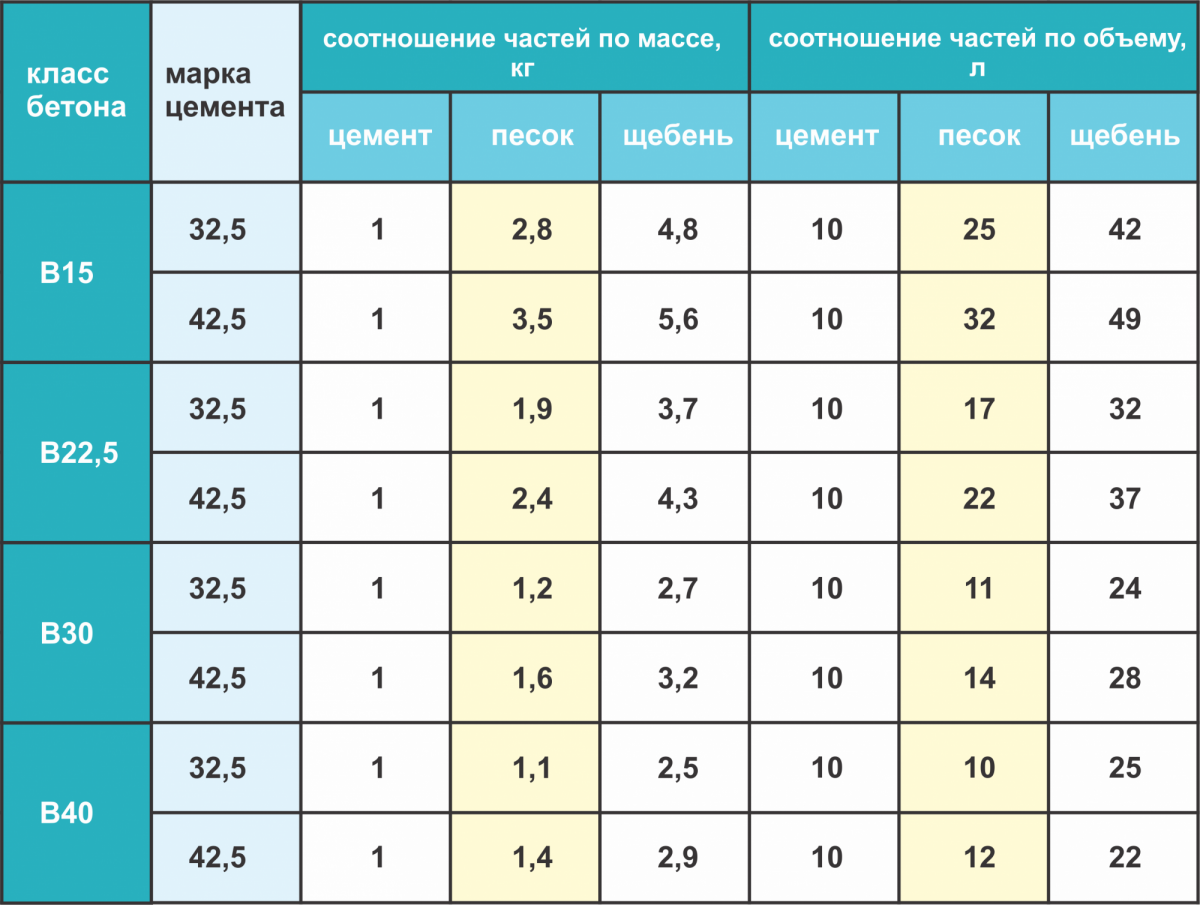

Приготовление бетона, пропорции компонентов и соблюдение технологии — вот залог получения качественного раствора. Но состав смеси, прежде всего, зависит от назначения материала и тех нагрузок, которым будет поддаваться будущая конструкция. Например, для приготовления бетона марки М 100 потребуется гораздо меньше цемента, чем на бетон, допустим, марки М 500. То есть, для замешивания каждой марки применяются свои индивидуальные пропорции бетона. В качестве примера рассмотрим средние пропорции (в кг) для наиболее часто используемых марок бетона:

- Для получения бетона марки М 200 из цемента марки М 400 следует придерживаться такой пропорции − 1 (цемент): 2,8 (песок): 4,8 (щебень).

Если цемент был выбран марки М500, то пропорции будут иметь вид − 1: 3,5: 5,6;

Если цемент был выбран марки М500, то пропорции будут иметь вид − 1: 3,5: 5,6; - Для получения марки М 300 из цемента марки М 400 рекомендуется следовать такой пропорции — 1: 1,9: 3,7. Из цемента марки М 500 — 1: 2,4: 4,3;

- Для получения бетона марки М450 из цемента марки М 400, компоненты замешиваются в такой пропорции — 1: 1,1: 2,5. Из цемента марки М 500 — 1: 1,4: 2,9.

Количество воды носит индивидуальный характер, но в среднем соотношение воды и цемента (В/Ц) составляет 0,3−0,5. Чем меньше данное соотношение, тем крепче будет бетон, поэтому теоретически можно использовать и 0,2 (В/Ц), но в таком случае пластичность цемента будет на низком уровне. Оптимальное водоцементное соотношение указывается производителем цемента на упаковке, причём каждой марке и фирме-производителю присущи свои нормы.

Последствия неправильного расчёта пропорций

Зачастую результаты неправильно замешанного раствора дают о себе знать довольно быстро в виде образовавшихся трещин на поверхности. При этом главная причина такого исхода заключается в неправильно подобранных пропорциях, поэтому прежде, чем приступать к замешиванию следует всё просчитать, и знать какое влияние оказывает каждый компонент на состояния бетона.

При этом главная причина такого исхода заключается в неправильно подобранных пропорциях, поэтому прежде, чем приступать к замешиванию следует всё просчитать, и знать какое влияние оказывает каждый компонент на состояния бетона.

Следует уяснить, что вода влияет на густоту бетонного раствора. Слишком жидкий бетон имеет много воздуха, поэтому компоненты довольно неравномерно смешиваются, из-за чего материал просто стекает вниз, а создаваемая конструкция не обладает должной жесткостью. Затем поверхность лопается, щебень внутри раствора оседает на дно, а песок, наоборот, располагается сверху.

Безусловно, рассчитать теоретически пропорции можно, но вот при непосредственном замешивании, многие сталкиваются с одной проблемой, а именно — наличием дополнительной влаги в щебенке и песке. Климатические условия также вносят свои коррективы в виде повышенной влажности воздуха или дождя.

В таком случае действовать нужно будет в зависимости от сложившейся ситуации, так как все точные пропорции и формулы полностью актуальны лишь в помещениях с неизменным уровнем влажности. Конечно, совет приготавливать раствор в помещении не всегда применим. Бетонная смесь по окончании замешивания должна быть средней сметанообразной густоты, но никак не жидкой. Если работать с жидким бетоном, то по окончании периода высыхания он обязательно треснет.

Конечно, совет приготавливать раствор в помещении не всегда применим. Бетонная смесь по окончании замешивания должна быть средней сметанообразной густоты, но никак не жидкой. Если работать с жидким бетоном, то по окончании периода высыхания он обязательно треснет.

Своими силами приготавливать бетонный раствор не очень сложно, так как главный секрет создания прочного и долговечного материала заключается именно в соблюдении пропорций и следованию одной простой истины, а именно чем более жидкий раствор, тем менее прочный получится бетон.

Приготовление бетона: пропорции

Содержание статьи:

Замешиваем бетон

Бетон – это материал с уникальными свойствами. Сфера его применения – это не только строительные работы от заливки основы и окончательного построения крыши и стен здания. Из него изготавливают балясины, плитку для тротуара, вазы и многое другое. Кроме того, он может пригодиться даже для того, чтобы сформировать столешницу в гостиной или кухне.

Из бетона делают множество разнообразных предметов, которые служат невероятным украшением для сада или дома. Причём можно украшать как внешний, так и внутренний интерьер и делать помещение оригинальным, чтобы оно было непохожим на другие.

Конечно же, чтобы воссоздать какой-нибудь предмет или скульптуру из бетона, для начала необходимо вооружится полезными знаниями и озадачиться приготовлением бетона, пропорции которого необходимо знать. Здесь очень важно делать всё поэтапно и соблюдать все требования. В том случае, если не все пропорции будут соблюдены, то раствор получится некачественным и вряд ли подойдёт для каких-либо работ.

Благодаря самым последним возможностям в области приготовления и улучшения бетона его можно свободно поставить в один ряд с мрамором и гранитом – признанными и востребованными в отделке и строительстве натуральными материалами.

Конечно, его «внешность» не такая эстетичная, как у последних, но зато его состав сомнений не вызывает. К тому же камни натурального происхождения обязательно излучают определенную дозу радиации, которой у бетона нет и в помине.

К тому же камни натурального происхождения обязательно излучают определенную дозу радиации, которой у бетона нет и в помине.

Варианты приготовления бетона самостоятельно

Можно заказать бетон уже готовый, но если нет такого желания или возможностей – есть варианты самостоятельного приготовления раствора. И качество в этом случае будет именно такое, какое нужно для поставленной вами цели. А сделанный собственноручно бетон будет прочным и долго прослужит.

Таблица приготовления бетона:

Сама процедура приготовление бетона, пропорции которого очень важны, несложная, однако существует в данном процессе ряд нюансов, которые необходимо учесть, чтобы получить первосортный продукт. Метод применения и рецептура материала могут зависеть от того, для какой надобности его делают. Вначале необходимо понять, что такое вообще бетон, и какими свойствами он обладает.

Самый усредненный состав бетона – это цемент, песок и наполнитель. Наполнителем может быть гравий, щебень, галька, шлак и т.д. Помимо этого, в современном строительстве еще могут применяться пластификаторы (особые добавки).

Наполнителем может быть гравий, щебень, галька, шлак и т.д. Помимо этого, в современном строительстве еще могут применяться пластификаторы (особые добавки).

Свойства бетона

Основное свойство, характеризующее бетон – это его прочность на сжатие. В разные времена существовали свои способы проверки этого качества бетона, но в данный момент будет рассматриваться та система, которая повсеместно используется сегодня. Прочность у бетона измеряется в мега паскалях. Они служат определением того давления, которое способен выдержать материал определенного класса.

У бетона есть типы прочности, определяемые как марки. По ГОСТу в странах СНГ классы обозначают от В7,5 до В80. Отличаются в зависимости от того, какой цемент использовался в растворе (его марки находятся в диапазоне М300, у нас есть статья о том, как приготовить Мзоо бетон, до М600), вида щебня, фракций и песка. В названии цифра обозначает уровень мага паскалей, который способен выдержать бетон в 95% случаев.

Проще всего сделать бетон – это смешать в определенных пропорциях крупный песок и цементный раствор. Такой состав делают для подложки под фундамент. А готовить его допускается уже на дне опалубки, предназначенной для фундамента. Воды в этом случае требуется совсем немного, так чтобы состав по плотности был похож на мокрый грунт.

Это не будет прочный слой, но в качестве защиты главного основания от влаги и проседания этот вид бетона – именно то, что нужно. Чтобы бетон приобрел большую прочность, понадобиться добавить в раствор разный щебень с фракциями от 2 до 35 мм. А качество смеси уже будет зависть от того, какие элементы в нее входят и насколько они чистые.

Ингредиенты и заполнители для изготовления бетона

Добавляем смесь в раствор

Именно поэтому, прежде чем рассчитывать количество раствора, необходимо понять, что из себя по отдельности представляет каждый его ингредиент. Так, цемент – этот тот компонент, который является связующим звеном для всех остальных, это основная составляющая любого бетона.

В частном строительстве чаще всего используют марку М500. Можно и меньше, но тогда снижается срок службы бетона. Песок, который должен быть в составе хорошего бетона, имеет фракции от 1,5 до 5 мм., и лучше равномерного размера. Никаких при этом посторонних примесей содержать не должен. Идеальный вариант – песок речной.

Заполнители – гравий либо щебень делают бетон прочным. Категорически не подходит галька речная или морская. Обычно берут раздробленную горную породу. Керамзит и другие легкие материалы тоже подойдут. Следующий важный компонент – вода.

Она не должна быть особенной, только чистой и без примесей кислоты и щелочи. Добавки – это как уже говорилось, пластификаторы, известь, армирующие вещества, вспомогательные добавки для придания более прогрессивных свойств раствору. Состав бетона и пропорции всех его ингредиентов регулируются специальными ГОСТами.

Также, возможно, вам пригодится график набора прочности бетона.

Соотношение цемента — обзор

7.5.1 Влияние содержания летучей золы на механические свойства

Прочность на сжатие композита с различным соотношением летучей золы и цемента, испытанная в возрасте 7, 14 и 28 дней (Tian and Zhang , 2013) приведена в таблице 7.3.

Таблица 7.3. Прочность на сжатие композита с различным соотношением летучей золы / цемента

| Прочность на сжатие (МПа) | |||

|---|---|---|---|

| Соотношение летучая зола / цемент | Количество дней при испытаниях | ||

| 7 | 14 | 28 | |

| F / C = 1.2 | 31,3 | 35,66 | 42,37 |

| F / C = 1,6 | 24,24 | 28,24 | 36,67 |

| F / C = 2,0 | 21,72 | 24,82 | 33,82 |

Видно, что прочность композита на сжатие сопоставима с прочностью обычного бетона со значением в возрасте 28 дней, достигающим 42,37, 36,67 и 33,82 МПа для композита с соотношением летучая зола / цемент. из 1.2, 1.6 и 2.0 соответственно. По мере увеличения отношения золы-уноса к цементу с 1,2 до 1,6 и 2,0 прочность композита на сжатие в течение 28 дней снижается. Это можно объяснить следующим образом. После смешивания между различными ингредиентами композита произойдет химическая реакция. В процессе химической реакции только небольшая часть состава летучей золы принимает участие в пуццолановой реакции с вяжущим компаундом, в то время как большая часть состава летучей золы играет роль только для заполнения пространства между компаундами. матрицы.Из-за большого количества летучей золы в новом композите и значительно меньшего количества цемента по сравнению с обычным бетоном, напряжение сцепления между частицами снижается, поскольку меньше пасты доступно для объединения частиц, содержащихся в матрице. Кроме того, добавление летучей золы может увеличить содержание воздуха в матрице; это также может вызвать снижение прочности композита на сжатие. Для композита с постоянным соотношением летучая зола / цемент прочность на сжатие увеличивается с 7 до 14 дней при увеличении на 13.

из 1.2, 1.6 и 2.0 соответственно. По мере увеличения отношения золы-уноса к цементу с 1,2 до 1,6 и 2,0 прочность композита на сжатие в течение 28 дней снижается. Это можно объяснить следующим образом. После смешивания между различными ингредиентами композита произойдет химическая реакция. В процессе химической реакции только небольшая часть состава летучей золы принимает участие в пуццолановой реакции с вяжущим компаундом, в то время как большая часть состава летучей золы играет роль только для заполнения пространства между компаундами. матрицы.Из-за большого количества летучей золы в новом композите и значительно меньшего количества цемента по сравнению с обычным бетоном, напряжение сцепления между частицами снижается, поскольку меньше пасты доступно для объединения частиц, содержащихся в матрице. Кроме того, добавление летучей золы может увеличить содержание воздуха в матрице; это также может вызвать снижение прочности композита на сжатие. Для композита с постоянным соотношением летучая зола / цемент прочность на сжатие увеличивается с 7 до 14 дней при увеличении на 13. 93% для соотношения летучая зола / цемент 1,2, 14,16% для соотношения летучая зола / цемент 1,6 и 14,27% для соотношения летучая зола / цемент 2,0, соответственно. Но увеличение прочности на сжатие через 28 дней по сравнению с 7 днями является более значительным с увеличением на 35,4%, 51,2% и 55,7% для соотношения летучая зола / цемент 1,2, 1,6 и 2,0, соответственно. Это явление отражает то, что пуццолановая реакция между материалами более интенсивна в период от 14 до 28 дней, чем на более ранней стадии.

93% для соотношения летучая зола / цемент 1,2, 14,16% для соотношения летучая зола / цемент 1,6 и 14,27% для соотношения летучая зола / цемент 2,0, соответственно. Но увеличение прочности на сжатие через 28 дней по сравнению с 7 днями является более значительным с увеличением на 35,4%, 51,2% и 55,7% для соотношения летучая зола / цемент 1,2, 1,6 и 2,0, соответственно. Это явление отражает то, что пуццолановая реакция между материалами более интенсивна в период от 14 до 28 дней, чем на более ранней стадии.

Испытанный модуль Юнга композита с различным соотношением летучая зола / цемент в возрасте 7, 14 и 28 дней показан на Рисунке 7.6.

Рисунок 7.6. Модуль Юнга композита с различным соотношением летучей золы / цемента.

Как видно из рисунка 7.6, от 7 до 28 дней модуль Юнга композита увеличивается на 92,05% для соотношения летучая зола / цемент 1,2, 60,52% для отношения золы-уноса / цемента 1,6 и 68,52 % для соотношения летучая зола / цемент 2,0. Более того, тестируемый модуль Юнга при том же возрасте отверждения уменьшается с увеличением соотношения летучая зола / цемент. В возрасте 28 дней модуль Юнга равен 18.59 ГПа для отношения золы-уноса / цемент 1,2, 15,25 ГПа для отношения золы-уноса / цемента 1,6 (с уменьшением на 17,97%) и 14,24 ГПа для отношения золы-уноса / цемента 2,0 (с уменьшением на 6,62%). %). Применение большого количества летучей золы для замены цемента приводит к меньшему напряжению адгезии между частицами и большему содержанию воздуха в матрице; следовательно, модуль Юнга композита соответственно уменьшается.

В возрасте 28 дней модуль Юнга равен 18.59 ГПа для отношения золы-уноса / цемент 1,2, 15,25 ГПа для отношения золы-уноса / цемента 1,6 (с уменьшением на 17,97%) и 14,24 ГПа для отношения золы-уноса / цемента 2,0 (с уменьшением на 6,62%). %). Применение большого количества летучей золы для замены цемента приводит к меньшему напряжению адгезии между частицами и большему содержанию воздуха в матрице; следовательно, модуль Юнга композита соответственно уменьшается.

В таблице 7.4 показана прочность композита на изгиб при изменении соотношения летучая зола / цемент, равного 1.2, 1.6 и 2.0 тестировались в возрасте 7, 14 и 28 дней. Видно, что прочность композита на изгиб снижается с увеличением соотношения летучая зола / цемент. В возрасте 28 дней испытанная прочность композита на изгиб составляет 5,74 МПа для соотношения летучая зола / цемент 1,2, 5,22 МПа (снижение на 9,06%) и 4,67 МПа (снижение на 18,64%) для золы уноса / цемента. цементный коэффициент 1,6 и 2,0 соответственно. Прочность композита на изгиб в возрасте 7 дней для всех трех соотношений летучей золы / цемента превышает 3 МПа. Из-за реакции гидратации вяжущего материала образцы становятся более твердыми, и их прочность на изгиб постепенно увеличивается со временем отверждения, с увеличением на 24,51% для соотношения летучая зола / цемент 1,2 и 61,61% для отношения летучей золы / цемента. 1,6 и 55,15% для отношения зольной пыли / цемента 2,0, соответственно, в возрасте от 7 дней до возраста 28 дней.

Из-за реакции гидратации вяжущего материала образцы становятся более твердыми, и их прочность на изгиб постепенно увеличивается со временем отверждения, с увеличением на 24,51% для соотношения летучая зола / цемент 1,2 и 61,61% для отношения летучей золы / цемента. 1,6 и 55,15% для отношения зольной пыли / цемента 2,0, соответственно, в возрасте от 7 дней до возраста 28 дней.

Таблица 7.4. Прочность на изгиб для композита с различным соотношением летучей золы / цемента

| Прочность на изгиб (МПа) | |||

|---|---|---|---|

| Соотношение летучей золы / цемента | Количество дней при испытании | ||

| 7 | 14 | 28 | |

| F / C = 1.2 | 4,61 | 4,84 | 5,74 |

| F / C = 1,6 | 3,23 | 4,2 | 5,22 |

| F / C = 2,0 | 3,01 | 3,79 | 4,67 |

Испытанные характеристики прочности на растяжение – деформация композита с изменяющимся соотношением летучей золы и цемента показаны на рисунке 7. 7.

7.

Рисунок 7.7. Прямые кривые растяжения новых разработанных композитов при различном содержании летучей золы.

На рис. 7.7 показано небольшое изменение прочности композита на разрыв при соотношении летучей золы и цемента от 1,2 до 2,0. Чтобы лучше интерпретировать механическое поведение разработанного композита, представлено другое механическое свойство, а именно пластичность при растяжении. Пластичность при растяжении означает способность определенного материала поглощать энергию и может быть рассчитана как площадь под кривыми до определенного значения деформации. Это видно из рисунка 7.7 видно, что до того, как деформация достигнет 2%, площадь под кривыми значительно увеличивается с увеличением содержания летучей золы. Это означает, что пластичность композита при растяжении резко возрастает, и с увеличением содержания летучей золы поглощается больше энергии. Для нового композита с отношением золы-уноса к цементу 1,2 прочность на разрыв внезапно упала до не более 1 МПа, когда возникли трещины, и прочность на разрыв продолжала постепенно снижаться до тех пор, пока образец не был окончательно поврежден. Хотя прочность на разрыв также внезапно снизилась, когда в образцах на растяжение возникли трещины с соотношением летучей золы к цементу 1,6, остаточная прочность на разрыв составила около 2 МПа, что почти в два раза выше, чем у аналога с соотношением летучая зола / цемент из 1.2. Повышенная ударная вязкость была более очевидной в цементном композите с соотношением летучая зола / цемент 2,0. Для этого композита прочность на разрыв также резко снизилась, когда образец растрескался, но остаточное напряжение растяжения снова увеличилось с увеличением деформации с остаточным пределом прочности на разрыв, достигающим пика 2.41 МПа. Это означает, что композит проявляет деформационное упрочнение, которое обычно связано с превосходной вязкостью материалов. Как показано на рис. 7.7, это деформационное упрочнение продолжалось до тех пор, пока деформация растяжения образца не достигла 0,4%, а затем остаточная прочность на растяжение постепенно уменьшалась до тех пор, пока образец не был окончательно поврежден.

Хотя прочность на разрыв также внезапно снизилась, когда в образцах на растяжение возникли трещины с соотношением летучей золы к цементу 1,6, остаточная прочность на разрыв составила около 2 МПа, что почти в два раза выше, чем у аналога с соотношением летучая зола / цемент из 1.2. Повышенная ударная вязкость была более очевидной в цементном композите с соотношением летучая зола / цемент 2,0. Для этого композита прочность на разрыв также резко снизилась, когда образец растрескался, но остаточное напряжение растяжения снова увеличилось с увеличением деформации с остаточным пределом прочности на разрыв, достигающим пика 2.41 МПа. Это означает, что композит проявляет деформационное упрочнение, которое обычно связано с превосходной вязкостью материалов. Как показано на рис. 7.7, это деформационное упрочнение продолжалось до тех пор, пока деформация растяжения образца не достигла 0,4%, а затем остаточная прочность на растяжение постепенно уменьшалась до тех пор, пока образец не был окончательно поврежден.

Поведение при деформационном упрочнении можно объяснить микромеханизмом композита. В самом начале, когда к концам образца прикладывалась растягивающая сила, такая же деформация возникала в волокнах и матрице образца под действием растягивающей силы.С увеличением растягивающей нагрузки в матрице возникали и развивались микротрещины, и волокна перекрывали микротрещины. По мере развития микротрещин по волокнам сначала происходит расслоение между частью волокон и матрицей в области трещины, а затем происходит дальнейшее развитие по поверхности между волокнами и матрицей. Во время этого процесса растягивающее напряжение в растрескавшейся матрице снималось и передавалось мостиковым волокнам, а растягивающее напряжение обычно удерживалось из-за напряжения химической связи и механического взаимодействия между матрицей и мостиковыми волокнами в несвязанной области.Прочность на разрыв, внезапно придаваемая соединительным волокнам, увеличивала деформацию соединяющих волокон и способствовала процессу отсоединения волокон от матрицы. Несмотря на микротрещины в матрице, растягивающее напряжение образца увеличивалось с деформацией из-за эффектов перемычки волокон. По мере развития микротрещин микротрещины постепенно соединялись вместе и образовывали видимую трещину на самом слабом участке образца. Формулировка этой основной трещины привела к внезапному падению кривой растягивающего напряжения-деформации с пикового значения из-за быстрого снятия растягивающего напряжения с хрупкого вяжущего материала (Jun and Mechtcherine, 2010).Затем, с увеличением деформации, ширина основной трещины увеличивалась, а напряжение увеличивалось из-за упрочняющей роли мостиковых волокон. В результате остаточное растягивающее напряжение снова увеличилось и показало деформационное упрочнение, пока растягивающее напряжение не достигло второго пикового значения (Zhang et al., 2000; Roth et al., 2010). После этого, когда к образцу была приложена большая растягивающая нагрузка, разрыв между соединяющими волокнами и матрицей быстро прогрессировал, и мостиковые волокна начали вытягиваться из матрицы.

Несмотря на микротрещины в матрице, растягивающее напряжение образца увеличивалось с деформацией из-за эффектов перемычки волокон. По мере развития микротрещин микротрещины постепенно соединялись вместе и образовывали видимую трещину на самом слабом участке образца. Формулировка этой основной трещины привела к внезапному падению кривой растягивающего напряжения-деформации с пикового значения из-за быстрого снятия растягивающего напряжения с хрупкого вяжущего материала (Jun and Mechtcherine, 2010).Затем, с увеличением деформации, ширина основной трещины увеличивалась, а напряжение увеличивалось из-за упрочняющей роли мостиковых волокон. В результате остаточное растягивающее напряжение снова увеличилось и показало деформационное упрочнение, пока растягивающее напряжение не достигло второго пикового значения (Zhang et al., 2000; Roth et al., 2010). После этого, когда к образцу была приложена большая растягивающая нагрузка, разрыв между соединяющими волокнами и матрицей быстро прогрессировал, и мостиковые волокна начали вытягиваться из матрицы. Когда волокна полностью отделены от окружающей матрицы, адгезионное напряжение между волокном и матрицей из-за эффекта химического связывания теряется, и, таким образом, между соединяющими волокнами и матрицей проявляется только напряжение трения. Для волокон жома, когда волокна были вытянуты, поверхность натуральных волокон повреждалась, и волокна становились более грубыми, и в результате увеличивалось напряжение трения. Следовательно, после того, как растягивающее напряжение достигло второго пикового значения, оно постепенно снижалось с увеличением деформации из-за возникающего фракционного напряжения.Наконец, когда волокна были полностью вытянуты из матрицы, перекрывающее действие волокон через основную трещину было утрачено; в результате образец получил трещину и полностью потерял способность выдерживать растяжение.

Когда волокна полностью отделены от окружающей матрицы, адгезионное напряжение между волокном и матрицей из-за эффекта химического связывания теряется, и, таким образом, между соединяющими волокнами и матрицей проявляется только напряжение трения. Для волокон жома, когда волокна были вытянуты, поверхность натуральных волокон повреждалась, и волокна становились более грубыми, и в результате увеличивалось напряжение трения. Следовательно, после того, как растягивающее напряжение достигло второго пикового значения, оно постепенно снижалось с увеличением деформации из-за возникающего фракционного напряжения.Наконец, когда волокна были полностью вытянуты из матрицы, перекрывающее действие волокон через основную трещину было утрачено; в результате образец получил трещину и полностью потерял способность выдерживать растяжение.