Место литья металлов в истории.

Дорогие друзья, сегодняшние и будущие клиенты нашей компании и просто случайные посетители нашего сайта! Мы начинаем публикацию серии статей о литье – одной из основных, важнейших и интереснейших технологий, применяющихся для создания самых разнообразных изделий уже много веков и по сей день.

Статьи о литье коснутся места литья в истории и современной промышленности, затронут основные способы литья, применяемые в современном сувенирном и ювелирном производстве, дадут представление о процессе, как таковом и о том, что необходимо для получения от него ожидаемых результатов. Будут рассмотрены все основные, возникающие в процессе литья виды брака и способы их предупреждения.

Итак, статья первая. МЕСТО ЛИТЬЯ МЕТАЛЛОВ В ИСТОРИИ.

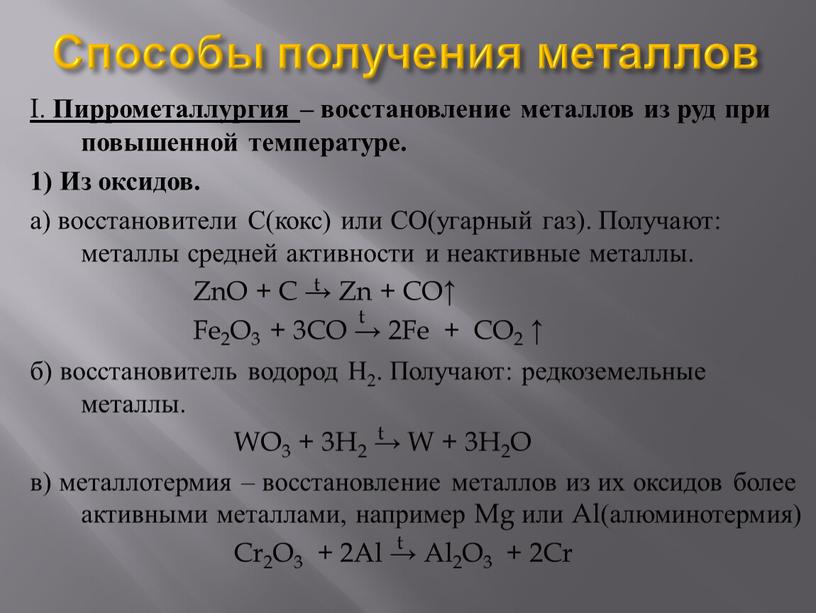

Металлургия — область науки и техники, охватывающая процессы получения металлов …, а также процессы, связанные с изменением (химического состава, структуры и) свойств металлических сплавов.

Из-за сравнительной доступности для получения из руды и малой температуры плавления медь — один из первых металлов, широко освоенных человеком. Знакомство человечества с медью относится к более ранней эпохе, чем с железом. В виду того, что медь — мягкий металл, медь в древности не смогла вытеснить каменные орудия труда. Лишь когда человек научился плавить медь и изобрел бронзу (сплав меди с оловом), металл заменил камень. Широкое использование меди началось в IV тысячелетии до н. э.

В древности для обработки скальной породы её нагревали на костре и быстро охлаждали, причём порода растрескивалась. Уже в этих условиях были возможны процессы восстановления. В дальнейшем восстановление вели в кострах с большим количеством угля и с вдуванием воздуха посредством труб и мехов. Костры окружали стенками, которые постепенно повышались, что привело к созданию шахтной печи. Позднее методы восстановления уступили место окислительной плавке сульфидных медных руд с получением промежуточных продуктов — штейна (сплава сульфидов), в котором концентрируется медь, и шлака (сплава окислов).

Медь как художественный материал используется с медного века (украшения, скульптура, утварь, посуда).

Медь — это один из первых металлов, которые человек стал применять для технических целей. Периоды использования меди и бронзы ознаменовали целые эпохи культурного развития человечества под названием медный век и бронзовый век.

Медный век — это переходный период от неолита к бронзовому веку. Впервые начинают появляться металлические изделия из меди, хотя продолжают преобладать ещё каменные орудия. На Ближнем Востоке (в Южном Иране, Турции, Месопотамии) медные и затем бронзовые изделия появились в 4-м тысячелетии до н. э., в Европе — в 3—2-м тысячелетиях до н. э.

Копи царя Соломона — медные.

До тех пор пока люди не научились использовать железо, цветные металлы и их сплавы были основным материалом для изготовления вооружения, орудий труда, инструментов, предметов домашнего обихода и, естественно, украшений.

Главными металлургическими технологиями были литейные: искусство обработки жидкого металла позволяло получать уникальные бронзовые изделия и бытовые предметы. Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

Самая крупная из известных в древности металлических статуй – «Колосс Родосский» – входила в число семи чудес света.

Первые в России медеплавильные производства были созданы, по-видимому, в XIII в. Из документов известно, что еще в 1213г. недалеко от Архангельска было найдено Цильменское месторождение медной руды.

В 1479 году в Москве уже существовала «пушечная изба» и делались бронзовые пушки разных калибров.

В XVI — XVII веках Россия испытывала острую нужду в металлах и особенно в меди. «Для сыску медныя руды» русские умельцы отправлялись на север, за Волгу, на Урал. В 1652 году казанский воевода доносил царю: «Медныя руды… сыскано много и заводы.. к медному делу заводим». И действительно заводили. Известно, что за 12 лет, начиная с 1652 года, «в присылке было из Казани к Москве чистыя меди 4641 пуд 6 гривенок».

Но металла все равно не хватало. Не случайно Ломоносов писал, что металлы «…до трудов Петровых почти все получаемы были от окрестных народов, так что и военное оружие иногда у самих неприятелей нужда заставляла перекупать через другие руки дорогою ценой».

Петр I многое сделал для развития русской металлургии. К концу его царствования (в 1724 году) только на Урале было 11 плавильных и 4 «переплавных» печей, выпускавших медь. Началась добыча цветных металлов и на Алтае. А в 1760 году в России было уже больше 50 медеплавильных заводов. Ежегодная выплавка меди достигла 180 тысяч пудов, или около 3 тысяч тонн. К середине XIX века она еще удвоилась. В это время производство меди было сосредоточено в основном на Урале, Кавказе и в Казахстане.

Петр I не раз высказывал мысль о необходимости замены серебряной разменной монеты на медную. При его жизни этот переход и был осуществлен. В 1700 году появились медные «деньга» – 1/2 копейки, «полушка» – 1/4 копейки и «полуполушка» – 1/8 копейки. Первая медная копейка отчеканена в 1704 году.

Первая медная копейка отчеканена в 1704 году.

Какой металл можно назвать локомотивом металлургии? Какую роль сыграли женщины в развитии металлургии? Какие изделия из металла производились в первую очередь? При изготовлении каких предметов шлифовали свое искусство и развивали профессиональные навыки древние мастера? Оказывается, в течение нескольких тысячелетий главной движущей силой развития металлургии являлось ювелирное дело. Если же рассматривать историю металлургии, то легко убедиться в неукоснительном выполнении правила, согласно которому передовые технологии сначала внедряются в ювелирном деле, потом совершенствуются в военной сфере, затем осваивают предметы быта и орудия труда и лишь в последнюю очередь применяются в строительстве.

Первыми металлическими изделиями были украшения, а самым «технологичным» металлом для их изготовления – золото. Оно стало первым металлом, который научились обрабатывать холодной ковкой, паять и полировать, из которого стали получать проволоку и отливать изделия.

Золото впервые подвергли рафинированию, к нему впервые были применены технологии гидрометаллургии и металлотермической обработки.

В древнеегипетских и шумерских текстах часто находят упоминания о разновидностях употреблявшегося в древности золота. Усматривалось различие в его происхождении: «речное», «горное», «скалистое», «золото в камне», а также по цвету. Цвет нерафинированного золота зависит от его природных примесей – меди, серебра, мышьяка, олова, железа и прочих.

Технология очистки золота от примесей была изобретена шумерами в начале 3-го тысячелетия до н. э. Ее описание содержится в рукописях библиотеки ассирийского царя Ашшурбанипала. Согласно этой технологии золото плавили вместе со свинцом, оловом, солью и ячменными отрубями в специальных горшках из глины, смешанной с костной золой. Образующийся шлак впитывался пористыми стенками горшка, а на его дне оставался очищенный сплав золота с серебром. Таким образом, из золота удалялись все примеси, кроме серебра. В одной из рукописей библиотеки Ашшурбанипала содержится гимн богу огня Гибилю: «О, Гибиль, ты расплавляешь медь и свинец, ты очищаешь золото и серебро…».

В одной из рукописей библиотеки Ашшурбанипала содержится гимн богу огня Гибилю: «О, Гибиль, ты расплавляешь медь и свинец, ты очищаешь золото и серебро…».

Становление металлургии у всех народов в основном шло классическим путем: камень — медь — бронза — железо. Итак, само по себе литьё, как метод изготовления различных орудий и украшений применяется с момента открытия самородных металлов и, как следствие, появления металлургии. А именно с 6-го тысячелетия до нашей эры, то есть уже на протяжении более 8 тысяч лет, с тех пор, как начали добывать самородную медь.

Автор статьи: Иван Скворцов.

Основатель и генеральный директор производственной компании 3D Avtozavod.

Конспект урока на тему: Свойства черных и цветных металлов. Металлы и сплавы.

6 в класс

Предмет: Технология

Данные об учителе: Садыков Нургалей Галинурович

Конспект урока на тему: Свойства черных и цветных металлов.

Металлы и сплавы

Цель: ознакомить учащихся с основными механическими и техническими свойствами металлов, развивать познавательный интерес, воспитывать трудолюбие. ознакомить учащихся с основными металлами и сплавами простых и цветных металлов, воспитывать бережное отношение к инструментам и материалам.

Оборудование: образцы металлов, таблицы образцы цветных сплавов.

1.Организационный момент.

Проверка готовности к уроку. Ввод учащихся в мастерскую.

2.Повторение пройденного материала.

Вспомните из программы 5 класса:

3. Изложение нового программного материала.

Приступая к изготовлению какого-либо изделия, необходимо

правильно выбрать наиболее подходящий для него материал.

Правильный выбор можно сделать, зная свойства металла или сплава.

Различают механические и технологические свойства.

К механическим свойствам относятся:

действующие нагрузки, не разрушаясь;

в него другого, более твердого материала;

первоначальную форму после устранения внешних сил;

К технологическим свойствам относят ковкость, жидкотекучесть, обрабатываемость резанием, свариваемость и др.

форму под действием удара;

Вязкость — свойство тел поглощать энергию при ударе.

Пластичность — способность изменять форму под действием внешних сил не разрушаясь. Это свойство используют при правке, гибке, прокатке, штамповке заготовок.

Жидкотекучесть — свойство металла в расплавленном состоянии хорошо заполнять литейную форму и получать плотные отливки.

Обрабатываемость резанием — свойство металла или сплава подвергаться обработке резанием различными инструментами.

Свариваемость — свойство металлов соединяться в пластичном или расплавленном состоянии.

Коррозионная стойкость — свойство металлов и сплавов противостоять коррозии.

Работая с заготовками из разных металлов, вы успели заметить, что металлы обладают различными свойствами: одни из них хрупкие, другие упругие, одни мягкие, другие более твердые. Для всех металлов характерен металлический блеск. Различаются металлы по цвету — медь, например, розовато-красная, сталь — сероватого цвета. Металлы обладают свойством проводить тепло и электрический ток. Знать свойства металлов надо для того, чтобы правильно выбрать материал для изготовления изделия.

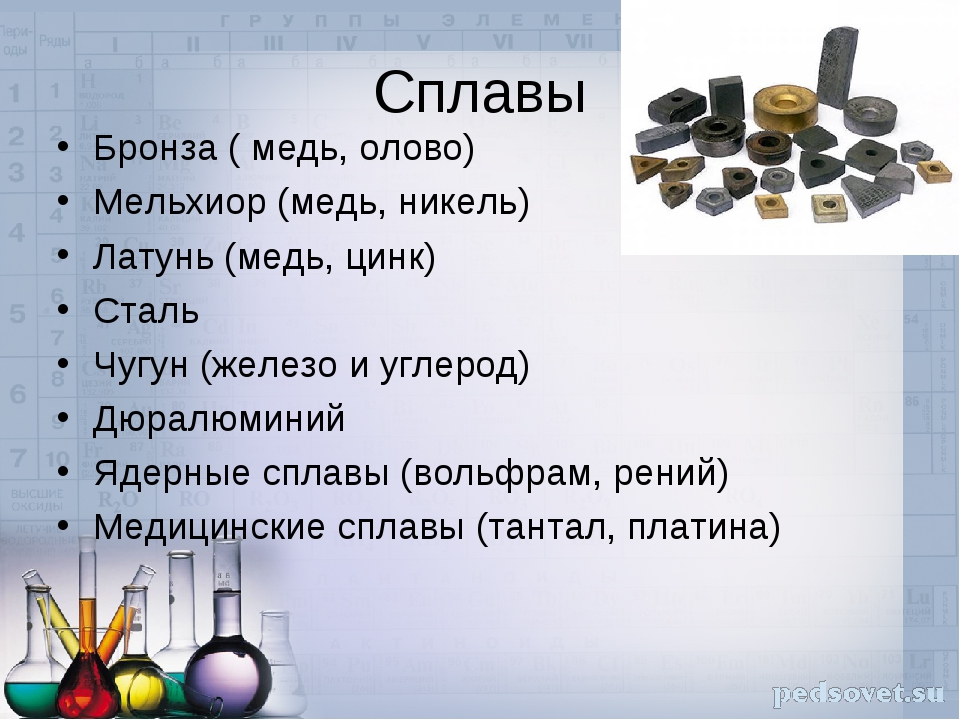

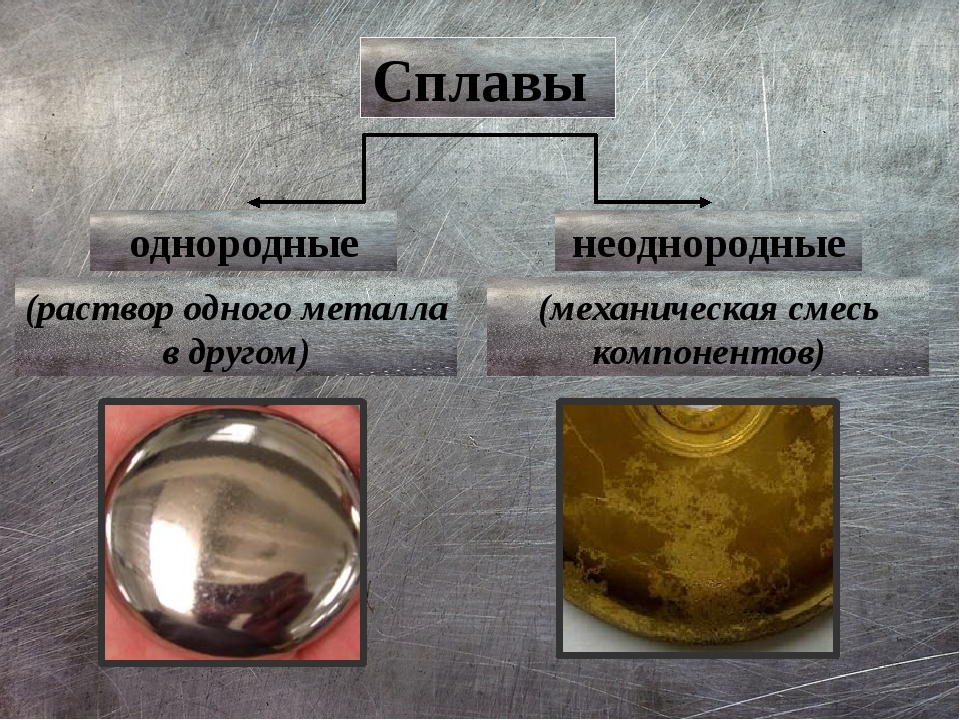

В чистом виде металлы используются относительно редко. Больше всего они применяются в виде сплавов.

Сплавами металлов называются сложные вещества, полученные путем сплавления одного металла с другими или металла с неметаллическими элементами. Все металлы и сплавы принято делить на черные и цветные.

Все металлы и сплавы принято делить на черные и цветные.

В группу черных металлов входят железо, чугун и сталь, в группу цветных — все остальные металлы и сплавы.

Железо — металл серебристо-белого цвета с характерным блеском. Он пластичен, хорошо обрабатывается, широко распространен в природе, но в чистом виде почти не встречается. Железо находится в земной коре в составе соединения с кислородом и другими элементами. Эти соединения называют железными рудами. Из них получают железо, которое применяют в виде различных сплавов с углеродом — чугунов и сталей.

Чугун — сплав железа с углеродом, содержащий более 2% (обычно 3…4,5%) углерода, а также примеси других элементов. Чугун является одним из самых дешевых и распространенных конструкционных материалов и широко применяется в машиностроении. Кроме того, из чугуна получают сталь.

Сталь — это сплав железа с углеродом, содержащий до 2,1 % углерода. Как и чугун, сталь содержит в себе примеси некоторых других элементов. Основное отличие стали от чугуна — это то, что сталь содержит меньшее количество углерода и примесей.

Как и чугун, сталь содержит в себе примеси некоторых других элементов. Основное отличие стали от чугуна — это то, что сталь содержит меньшее количество углерода и примесей.

Сталь и чугун являются самыми распространенными материалами современной техники и производства. На их долю приходится основная масса всей металлической продукции.

Среди цветных металлов наиболее широкое применение имеют медь, алюминий и сплавы на их основе, а также олово, цинк и др.

Медь — металл розовато-красного цвета, обладающий электропроводностью и теплопроводностью, хорошей пластичностью, но сравнительно невысокой прочностью, хорошо обрабатывается. Применяется прежде всего, в электропромышленности и химическом машиностроении. Сплавы меди обычно делят на две группы—латуни и бронзы.

Латунь — сплав меди с цинком (цинка от 10 до 42%). Латунь отличается от меди большей прочностью.

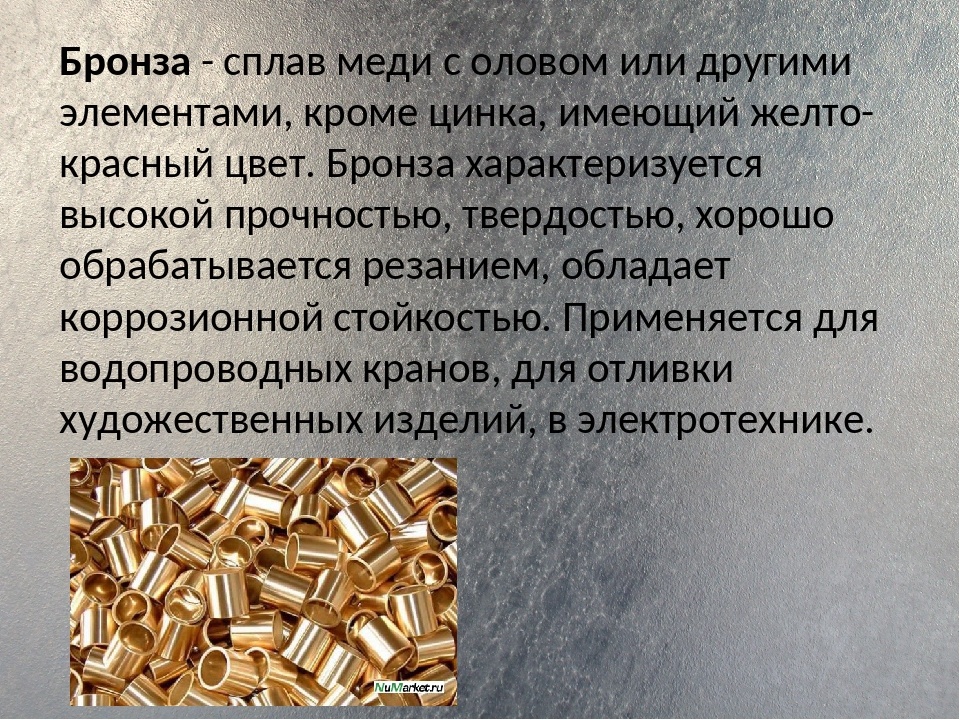

Бронзами называют сплавы меди с оловом или другими элементами, кроме цинка. В основном бронзы характеризуются высокой прочностью, хорошо обрабатываются резанием, обладают высокими литейными качествами и низким коэффициентом трения.

В основном бронзы характеризуются высокой прочностью, хорошо обрабатываются резанием, обладают высокими литейными качествами и низким коэффициентом трения.

Алюминий — металл серебристо-белого цвета, легкий, мягкий и вязкий, хорошо отливается и прокатывается в листы и проволоку. Алюминий широко используется в авиастроении, в электротехнике и при изготовлении посуды и других предметов быта. Большое распространение имеет алюминий в составе сплавов на его основе. Алюминиевые сплавы подразделяют на литейные, которые предназначены для получения литых заготовок, и деформируемые, хорошо обрабатываемые ковкой, штамповкой и прокатной. Из литейных сплавов наибольшее применение имеет сплав алюминия с кремнием — силумин, а из деформируемых — сплав алюминия с медью и другими элементами, который называют дюралюмином, дюралюминием, дюралью.

Олово — металл серебристо-белого цвета, весьма мягкий и пластичный. Олово можно легко раскатать в очень тонкие листы, называемые фольгой. Его применяют для покрытия тонких листов стали и получения белой жести. Олово входит в состав многих сплавов: припоев, применяемых для пайки и лужения, баббитов, бронз, латуни и т. д.

Его применяют для покрытия тонких листов стали и получения белой жести. Олово входит в состав многих сплавов: припоев, применяемых для пайки и лужения, баббитов, бронз, латуни и т. д.

Цинк — это светло-серый металл с голубым оттенком.

4. Практическая работа.

Ознакомление со свойствами металлов и сплавов

Рассмотрите образцы металлов и сплавов, определите их цвет.

Положите справа от себя образцы из черных металлов и сплавов, а слева — из цветных. Определите вид металлов, из которых сделаны образцы.

Растяните и отпустите пружины из стальной и медной проволоки. Сделайте вывод об упругости стали и меди.

Положите на плиту для рубки металла образцы из стальной и алюминиевой проволоки и попытайтесь

расплющить их молотком. Сделайте вывод о ковкости стали и алюминия.Закрепите в тисках стальной и латунный образцы и проведите по ним напильником.

Сделайте вывод об обрабатываемости стали и латуни.

Сделайте вывод об обрабатываемости стали и латуни.

5. Закрепление нового материала.

Назовите механические свойства металлов?

Назовите технологические свойства металлов?

Что такое ковкость?

Что такое вязкость?

Что такое сплав?

Назовите механические свойства металлов и сплавов.

Назовите технологические свойства металлов и сплавов

Какие сплавы относятся к черным?

Для чего нужно знать свойства металлов и сплавов

Чем отличается сталь от чугуна?

Чем отличается латунь от бронзы.

Почему металлы нужно экономно расходовать?

6. Заключительная часть.

Выставление оценок. Уборка рабочих мест и помещения мастерских.

6 в класс

Предмет: Технология

Данные об учителе: Садыков Нургалей Галинурович

Конспект урока на тему: Измерение размеров деталей с помощью штангенциркуля.

Цель; научить учащихся делать замеры штангенциркулем; определять размер по шкале нониуса, развивать пространственное воображение, воспитывать точность в работе.

Оборудование: макет штангенциркуля (при наличии), штангенциркули, набор различных деталей.

Ход урока

1.Организационный момент.

Проверка готовности к уроку. Ввод учащихся в мастерскую.

2.Повторение пройденного материала.

Назовите механические свойства металлов?

Назовите технологические свойства металлов?

Что такое ковкость?

Что такое вязкость?

Что такое сплав?

Назовите механические свойства металлов и сплавов.

Назовите технологические свойства металлов и сплавов

Какие сплавы относятся к черным?

Для чего нужно знать свойства металлов и сплавов

Чем отличается сталь от чугуна?

Чем отличается латунь от бронзы.

Почему металлы нужно экономно расходовать?

Изложение нового программного материала.

Для измерения и контроля деталей с большей точностью применяют штангенциркули.

С помощью штангенциркуля можно измерить:

наружный размер;

внутренний размер;

глубину отверстия, паза, канавки.

Для измерения и контроля деталей с большей точностью применяют штангенциркули.. Они предназначены для измерения наружных и внутренних размеров деталей и глубины отверстий, пазов, канавок. Штангенциркули бывают разных типов и отличаются пределами и точностью измерения.

На рис. 1 показан штангенциркуль ШЦ-1 с пределами измерения от 0 до 125 мм и точностью-0,1 мм. Он состоит из штанги 1 с неподвижными губками — верхней 2 и нижней 9. На штанге имеется шкала с миллиметровыми делениями. По штанге перемещается подвижная рамка 4 с верхней 3 и нижней 8 губками, которая может быть закреплена в нужном положение: зажимным винтом 5. К подвижной рамке прикреплен глубиномер 6.

К подвижной рамке прикреплен глубиномер 6.

Верхние губки служат для измерения внутренних размеров (например, диаметров отверстий), нижние — для измерения наружных размеров. Глубиномером измеряют глубину пазов и отверстий.

Рис.1. Штангенциркуль ШЦ-1: 1 — штанга; 2 — верхняя неподвижная губка; 3 — верхняя подвижная губка; 4 — подвижная рамка; 5 — зажимной винт рамки; 6 — глубиномер; 7 — нониус; 8 — нижняя подвижная губка; 9 — нижняя неподвижная губка Каким же образом удается измерять десятые доли миллиметра, если шкала штангенциркуля имеет миллиметровые деления? Для этой цели служит вспомогательная шкала, называемая нониусом 7 (рис. 62). Длина нониуса 19 мм, поделен он на 10 равных частей, следовательно, цена каждого деления 1,9 мм.

Рис. 2. Шкала штанги и нониус

При сомкнутых губках нулевые штрихи шкалы штанги и нониуса совпадают (рис. 2), а десятый штрих нониуса совмещается с девятнадцатым штрихом миллиметровой шкалы. Обратите внимание на то, что первый штрих нониуса не доходит до второго штриха шкалы штанги ровно на 0,1 мм (2 — 1,9 = 0,1). Это и позволяет производить замеры с точностью до 0,1 мм.

Обратите внимание на то, что первый штрих нониуса не доходит до второго штриха шкалы штанги ровно на 0,1 мм (2 — 1,9 = 0,1). Это и позволяет производить замеры с точностью до 0,1 мм.

Рис. 3. Примеры измерения штангенциркулем. Положение шкалы штанги и нониуса при измерении размеров: а — 0,4 мм; б — 6,9 мм; в — 34,3 мм

При измерении штангенциркулем целое число миллиметров отсчитывают по миллиметровой шкале штанги до нулевого штриха нониуса, а десятые доли миллиметра, по шкале нониуса от нулевой отметки до того штриха нониуса, который совпадает с каким-либо штрихом миллиметровой шкалы (рис. 3).

Помните, что штангенциркуль — это точный и дорогостоящий инструмент, требующий бережного обращения.

На предприятиях штангенциркуль является одним из основных инструментов у рабочих различных специальностей и у контролеров станочных и слесарных работ. Контролеры должны знать правила настройки и регулирования контрольно-измерительных инструментов и приборов, методы проверки качества поверхностей, правила приемки деталей и т. д.

д.

4.Текущий инструктаж.

Правила обращения со штангенциркулем

Перед началом работы протереть штангенциркуль чистой тканью, удалив смазку и пыль. Нельзя очищать инструмент шлифовальной шкуркой или ножом.

Нельзя класть инструмент на нагревательные приборы.

Измерять можно только чистые детали без задиров, заусенцев, царапин. Руки также должны быть чистыми и сухими.

Губки штангенциркуля имеют острые концы,

поэтому при измерении соблюдайте осторожность.Не допускайте перекоса губок штангенциркуля. Фиксируйте их положение зажимным винтом.

При чтении показаний на измерительных шкалах держите штангенциркуль прямо перед глазами.

5.Практическая часть.

Практическая работаИзмерение размеров деталей штангенциркулем

Выполните в рабочей тетради эскиз ступенчатого валика, изображенного на рис.

4.

4.Измерьте каждый размер три раза и запишите результаты в таблицу:

Номер замера | D | d | h | Н | Hi | н2 | |

Найдите среднее арифметическое трех замеров.

Рис. 4. Эскиз ступенчатого валика к заданию 1—3

Проставьте найденные размеры на эскизе.

Закрепление нового материала.

Из каких основных частей состоит штангенциркуль?

Сколько измерительных шкал имеет штангенциркуль?

Какие измерения можно выполнять с помощью штангенциркуля?

Во сколько раз точность измерения штангенциркулем выше точности измерения линейкой?

Перечислите правила обращения со штангенциркулем.

Как по штангенциркулю производят отсчет целых и десятых

долей миллиметра?Какая особенность нониуса позволяет проводить измерения с точностью до 0,1 мм?

Заключительная часть.

6 в класс

Предмет: Технология

Данные об учителе: Садыков Нургалей Галинурович

Конспект урока на тему: Резьба по дереву.

Отделка изделий резьбой по дереву.

Цель: ознакомить учащихся с основными видами резьбы по дереву, развивать умения при работе с режущим инструментом, воспитывать чувство прекрасного.

Оборудование и материалы: деревянные заготовки, разметочный инструмент, различные стамески и резаки.

Ход урока.

1.Организационный момент.

Проверка готовности к уроку. Ввод учащихся в мастерскую.

Ввод учащихся в мастерскую.

2.Изложение программного материала.

С некоторыми способами отделки изделий из древесины (зачистка поверхности, покрытие красителями, выжигание по дереву) вы уже знакомы.

Изделия из древесины можно украсить резьбой. Известно много различных видов резьбы по дереву. Наиболее простой из них — геометрическая резьба. Ее рисунок составляют элементы: треугольники, прямоугольники, квадраты, ромбы (рис. 1). Такая резьба наиболее часто применяется для украшения бытовых предметов.

Резьбой отделывают поверхности изделий, изготовленных из древесины любых пород. Предпочтительнее использовать мягкие лиственные породы: липу, ольху, осину, тополь. Заготовки из них слабо подвержены короблению и растрескиванию. Они должны быть хорошо высушены, не иметь пороков — сучков, гнили.

Резьбу по дереву выполняют специальным инструментом — резаком. Лезвие его имеет скос, поэтому его называют еще косяком. Лезвие косяка затачивают с двух сторон (рис. 2).

Лезвие его имеет скос, поэтому его называют еще косяком. Лезвие косяка затачивают с двух сторон (рис. 2).

Перед выполнением резьбы на поверхность детали наносят твердым карандашом границы орнамента. После этого внутреннее пространство разбивают на элементы геометрического узора: вначале прочерчивают контуры крупных фигур, а затем разбивают каждую фигуру на отдельные элементы.

Изучение приемов геометрической резьбы целесообразно начинать с выполнения прямых двугранных выемок. .Из них можно образовать простой орнамент — сетку. На изделии намечают три линии — среднюю и крайние (на каждой выемке) (рис. 3а). Держа косяк вертикально, ставят его носок в начало средней линии (рис. 3,6). Нажимают несильно, чтобы носок инструмента

Рис. 1. Элементы геометрической резьбы.

Рис. 2. Косяк.

а б в

Рис. 3. Выполнение прямых двугранных выемок.

врезался в древесину не глубже чем на 2… 3 мм, и ровно ведут косяк на себя.

Примерно за 1 см до конца линии начинают постепенно наклонять косяк от себя, продолжая движение (чтобы прорезать конец линии). Для прорезания наклонных сторон выемки инструмент ставят под углом 30…40° влево или вправо (рис. 3,в). Концы выемок обрабатывают носком резака.

Выполнение трехгранных выемок (треугольников)

Рис4, Выполнение треугольных выемок.

с углублением в центре начинают с того, что носком косяка в центре треугольника накалывают углубление на 2…3 мм (рис. 4,а). Затем в каждом треугольнике делают три надреза от центра к вершинам треугольника (рис. 4,6). После этого подрезают грань, расположенную вдоль или поперек волокон, а затем — остальные. При точной подрезке от изделия отделяется маленькая трехгранная пирамидка (рис. 4,в). Если необходимо получить более объемные, глубокие выемки, то материал срезают за 2—3 приема. Таким же образом выполняют все элементы геометрической резьбы.

Таким же образом выполняют все элементы геометрической резьбы.

3.Техника безопасности.

Правила безопасности при работе с резцом.Стамески — опасный режущий инструмент.

Обращаться с ними осторожно.Не держать левую руку вблизи режущего

инструмента.Не применять больших усилий при резании

стамеской.

4.При необходимости удара по ручке стамески брать ее в левую руку, киянку — в правую и, поставив стамеску по месту вырубки, наносить по ручке стамески легкие удары.

Хранить стамески в ящике верстака или в

шкафу на вырезках в рейках.

Каждому инструменту отводить свое место.

Рис. 5. Стамески для резьбы по древесине: а — плоская прямая; б, в, г — желобчатые: б — средняя, в — крутая, г — полукруглая; д — клюкарза; е — уголок; ж — церазик; з — плоская косая (косячок)

4. Практическая часть.

Практическая часть.

Практическая работа

Художественная резьба по деревуПолучите задание учителя на выполнение одного из видов резьбы: геометрической, контурной, прорезной.

Нанесите рисунок на изделие.

Закрепите заготовку на верстаке, подберите инструменты и выполните резьбу.

5.Закрепление нового материала.

С какими видами резьбы вы ознакомились?

Чем характерен каждый вид резьбы? Где он применяется?

Как и чем размечают заготовки для резьбы?

В какой последовательности вырезают треугольные выемки?

Как следует держать инструменты при выполнении резьбы?

6.Заключительная часть.

Выставление оценок. Уборка рабочих мест и помещения мастерских.

Сплавы драгоценных металлов в ювелирных изделиях

Современные золотые и серебряные изделия не состоят на 100% из чистого драгметалла. Это связано с физико-химическими свойствами руды, которая слишком мягкая, чтобы самостоятельно держать форму. При этом не стоит путать, что значит ювелирный сплав и вариант для бижутерии. Первый в большинстве своем включает драгметаллы, а для создания второго за основу берутся простые металлы, не обладающие высокой ценностью.

Это связано с физико-химическими свойствами руды, которая слишком мягкая, чтобы самостоятельно держать форму. При этом не стоит путать, что значит ювелирный сплав и вариант для бижутерии. Первый в большинстве своем включает драгметаллы, а для создания второго за основу берутся простые металлы, не обладающие высокой ценностью.

Особенности золота

Чтобы понять, что означает ювелирный сплав, достаточно узнать, что ни одно золотое украшение на 100% не состоит из золотой руды. Обычно в состав включены элементы серебра, меди, платины, цинка, кадмия и никеля. Чем больше платины и серебра в золотой смеси, тем белее ювелирные изделия. А медь дает красный оттенок, придавая украшениям необходимую прочность.

Фиолетовым золото становится, когда включают алюминий и галлий. А голубой оттенок получается при добавлении рубидия и индия. Яркий синий цвет дают включения стали. А зеленый получают при помощи сочетания кадмия и серебра.

Ученые до сих пор экспериментируют с включением различных металлов в золотой «раствор» для получения уникальных оттенков. При этом оптимальным содержанием чистого золота для драгоценностей считается 58,5%.

При этом оптимальным содержанием чистого золота для драгоценностей считается 58,5%.

Особенности серебра для ювелирных изделий

Думаете, из чего состоит серебряный ювелирный сплав? Чаще всего он включает серебро, алюминий и никель. Причем вспомогательные компоненты нужны не только для увеличения показателя прочности, но и для снижения окисления металла. Чистая руда быстро становится черной из-за взаимодействия с кислородом.

Интересный факт. Серебряный ювелирный сплав изобрели более 6000 лет назад. Уже в Древней Индии высокой популярностью пользовались украшения из серебра. А на Руси женщины специально носили серебряные кольца на руках, так как считалось, что данный металл убивает микробов во время дойки коров.

Современный «раствор» из серебра обладает высокой пластичностью, плавится при температуре в +960,5 ⁰С. Металлу свойственна высокая тепло- и электропроводность.

Пробы и маркировки

Для создания уникальных украшений используют не только золото и серебро. К самым популярным сплавам в ювелирном деле относят:

К самым популярным сплавам в ювелирном деле относят:

- Золотые варианты с пробами 958, 750, 585, 500 и 375. Такие изделия могут включать медь, серебро, цинк и другие примеси для получения нужного оттенка. Твердость плавления зависит от вспомогательных компонентов. К примеру, если включить алюминий в соотношении 78,5% на 21,5%, выходит пурпурно-фиолетовый оттенок, известный среди ювелиров как «Аметистовое золото».

- Сплавы из серебра, меди и других компонентов. Оптимальные пробы в ювелирном деле 925, 875 и 916. В промышленности используют варианты с 999, 960, 830 и 800 маркировкой. Пластичность и теплопроводность серебра лежит в основе его широкого применения при создании радиодеталей.

- Платиновые сплавы имеют пробу 950, 900 и 850. Этот благородный металл обладает высокой устойчивостью к коррозии. «Чистые» украшение из платины ценятся даже дороже золотых вариантов.

- Сплавы с палладием только набирают популярность среди покупателей и ювелиров. Этот драгоценный металл имеет пробы 850 или 500.

Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель.

Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель.

В списке сплавов, применяемых в ювелирном деле, указаны метрические пробы. Они считаются общепризнанными в России. Введение такой маркировки датируется 1927 годом. Основана система на процентном содержании чистого драгоценного металла относительного общего веса сплава.

Какие металлы используют в бижутерии

Сплавы драгоценных металлов для ювелирных изделий имеют строгую маркировку, и их качество отслеживается на государственном уровне. А вот для изготовления бижутерии используют различные металлы, украшая их напылением из серебра и золота или полудрагоценными камнями. Стоимость таких изделий намного меньше, поэтому их чаще приобретают молодые люди для ежедневной смены стиля.

К основным металлическим «смесям», используемым для создания дизайнерской бижутерии, относят:

- Мельхиор — сплав меди, никеля, марганца и железа.

Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты.

Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты. - Бронза получается из смеси олова и меди. Такой слав пользовался спросом во времена Бронзового века. Именно в тот период их сплава выливали оружие, украшения, посуду и предметы быта. Современные бронзовые сплавы относятся к высокотехнологичным материалам, которые «разбавляют» цинком, никелем, алюминием, фосфором и другими компонентами для получения уникальных свойств.

- Нейзильбер — сплав из меди, никеля и цинка. Большое количество никеля дает белый красивый цвет, чем-то напоминающий натуральное серебро. Нередко именно из этого материала производят государственные награды и медали. А также его часто применяют для получения красивой ювелирной филиграни и финифти.

- Пьютер — материал на базе олова. Ювелирные изделия из такого металла не содержат свинца и никеля, поэтому не вызывают аллергических реакций.

Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры.

Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры. - Латунь — популярный материал для создания украшений и сантехнических изделий. Он получается путем смеси меди, цинка и вспомогательных компонентов. Известна латунь была уже в Древнем Риме.

Чтобы бижутерия смотрелась как изделия из ювелирного драгоценного сплава, на нее наносят специальное покрытие (гальваническое). Это распространенный способ золочения, позволяющий использовать минимального количество драгметаллов для создания красоты и блеска.

Как выбрать ювелирные изделия по сплаву

Применение различных сплавов в ювелирном деле очень широко, поэтому часто бывает сложно разобраться во всех бирках и пробах. Если вы хотите получить действительно дорогое и качественное изделие, обратите внимание на следующие нюансы:

- Оптимальное содержание золота в сплаве — 58,5%, на что указывает проба 585.

Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений.

Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений. - Самый ценный серебряный сплав — 925 пробы, где серебра 92,5%. Такие изделия не гнутся и не плавятся. Чернеть они могут при постоянном контакте с водой. Поэтому серебряные кольца и серьги лучше хранить отдельно в шкатулке, снимая на время водных процедур и сна.

- Платиновый сплав не столь популярен, но если вы его найдете в ювелирном салоне, посмотрите, в какой форме сделано углубление под пробой. Это должен быть многоугольник с цифрами по центру. Оптимальной для драгоценностей считается проба 900 и 950.

Важно! Помимо пробы и клейма на самом изделии к украшению обязательно должна прилагаться бирка. В ней содержится много информации о производителе и поставщике. А также с 2020 года будет нанесен специальный штрих-код, который расскажет всю «историю» изделия.

Советы аллергикам

Маленький секрет от ювелиров. Если вы страдаете аллергией на золото, скорее всего она вызвана наличием никеля в составе украшений. Чтобы не портить себе настроение невозможностью носить драгоценности, обратите внимание на платиновые сплавы. Они также красивы и дороги, как и золото. Среди них есть драгоценности с бриллиантами, сапфирами и другими самоцветами.

Если позволяют финансы, можно купить изделия из палладия. Они отличаются прочностью и долговечностью. И также украшаются драгоценными камнями. А если палладий и платина не по карману, можно выбрать ажурные серебряные изделия. Их очень много представлено во всех ювелирных магазинах страны.

Что должно быть на бирке

Вне зависимости от типа ювелирного сплава, к каждому изделию обязательно прилагается бирка, закрепленная на нервущуюся леску или нитку с печатью производителя. На самой этикетке содержатся сведения о типе металла, количестве карат в драгоценных камнях и место их добычи. Дополнительно может быть прописан вариант обработки и дата изготовления.

Дополнительно может быть прописан вариант обработки и дата изготовления.

Бронза в качестве литейного металла • Bernier Metals

Bernier Cast Metals работает с большинством сплавов на основе меди, включая оловянную бронзу, марганцевую бронзу, алюминиевую бронзу, никелевую бронзу и фосфорную бронзу. Мы можем производить от малых до больших партий, используя литье в песчаные формы с отверждением на воздухе, литье в зеленый песок и создание рисунков из дерева или пластика непосредственно по чертежам заказчика

Состав и сплавы

Существует множество различных бронзовых сплавов, но обычно современная бронза состоит на 88% из меди и на 12% из олова. [14] Альфа-бронза состоит из твердого альфа-раствора олова в меди. Альфа-бронзовые сплавы с 4–5% олова используются для изготовления монет, пружин, турбин и лезвий. Исторические «бронзы» сильно различаются по составу, поскольку большинство мастеров-металлистов, вероятно, использовали тот металлолом, который был под рукой; Металл английского глостерского подсвечника XII века — это бронза, содержащая смесь меди, цинка, олова, свинца, никеля, железа, сурьмы, мышьяка и необычайно большого количества серебра — от 22 до 22. 5% в основании и 5,76% в поддоне под свечой. Пропорции этой смеси говорят о том, что подсвечник был сделан из клада старых монет. Бенинские бронзы на самом деле сделаны из латуни, а романская купель в церкви Святого Варфоломея в Льеже описывается как бронзовая и латунная.

5% в основании и 5,76% в поддоне под свечой. Пропорции этой смеси говорят о том, что подсвечник был сделан из клада старых монет. Бенинские бронзы на самом деле сделаны из латуни, а романская купель в церкви Святого Варфоломея в Льеже описывается как бронзовая и латунная.

В бронзовом веке обычно использовались две формы бронзы: при литье использовалась «классическая бронза», с содержанием олова около 10%; и «мягкая бронза», содержащая около 6% олова, выковывалась из слитков для изготовления листов. Холодное оружие в основном отливали из классической бронзы, а шлемы и доспехи — из мягкой бронзы.

Техническая бронза (90% меди и 10% цинка) и архитектурная бронза (57% меди, 3% свинца, 40% цинка) более правильно считаются латунными сплавами, поскольку они содержат цинк в качестве основного легирующего ингредиента. Они обычно используются в архитектурных приложениях. [15] [16]

Висмутовая бронза — это бронзовый сплав, содержащий 52% меди, 30% никеля, 12% цинка, 5% свинца и 1% висмута. Он способен хорошо держать полировку и поэтому иногда используется в светоотражателях и зеркалах. [17]

Он способен хорошо держать полировку и поэтому иногда используется в светоотражателях и зеркалах. [17]

Пластичная бронза — это бронза, содержащая значительное количество свинца, что обеспечивает повышенную пластичность. [18] , возможно, использовалась древними греками при строительстве кораблей. [19]

Кремниевая бронза имеет состав Si: 2,80–3,80%, Mn: 0,50–1,30%, Fe: не более 0,80%, Zn: не более 1,50%, Pb: не более 0,05%, Cu: баланс. [20]

Другие бронзовые сплавы включают алюминиевую бронзу, фосфорную бронзу, марганцевую бронзу, металлический колокол, мышьяковистую бронзу, металлическое зеркало и сплавы для тарелок.

Медные сплавы

Исторически бронза была сплавом меди и олова, обычно около 90% и 10% соответственно, латунь была медью и цинком в соотношении 60-40. Современная металлургия разработала множество специальных медных сплавов, каждый из которых обладает различными свойствами. Можно выбирать сплавы по таким характеристикам, как обрабатываемость, простота литья, коррозионная стойкость, способность к термообработке, пластичность, свариваемость и т. Д. К сожалению, наименования сплавов стали непоследовательными и запутанными, поэтому стандартная система нумерации стала стандартом.Например, архитектурная бронза и марганцевая бронза будут считаться «латунью» только на основании содержания цинка, в то время как красная латунь имеет содержание меди 85%, что ставит ее в тот же процентный класс меди, что и алюминиевая бронза, с 86% меди.

Можно выбирать сплавы по таким характеристикам, как обрабатываемость, простота литья, коррозионная стойкость, способность к термообработке, пластичность, свариваемость и т. Д. К сожалению, наименования сплавов стали непоследовательными и запутанными, поэтому стандартная система нумерации стала стандартом.Например, архитектурная бронза и марганцевая бронза будут считаться «латунью» только на основании содержания цинка, в то время как красная латунь имеет содержание меди 85%, что ставит ее в тот же процентный класс меди, что и алюминиевая бронза, с 86% меди.

Вероятно, большинство людей думают о бронзовых статуях, когда слышат слово «бронза». Самая распространенная бронза, используемая при литье художественных произведений, — это силиконовая бронза. Двумя наиболее распространенными запатентованными сплавами являются Herculoy и Everdur. Эти сплавы содержат около 97% меди и выбраны для художественных работ по четырем основным причинам, две из которых связаны с эстетикой, а две связаны с удобоукладываемостью. Силиконовые бронзы с высокой степенью полировки, как правило, имеют легкий розовый оттенок, который нравится миру искусства. Во-вторых, очень высокое содержание меди позволяет создавать очень широкий спектр декоративной патины, что невозможно при использовании более смешанных сплавов. Силиконовые бронзы также легко свариваются кислородно-ацетиленовой смесью с подходящим бронзовым стержнем, что позволяет собирать литые детали в законченные работы. Также они легко обрабатываются в холодном состоянии, что позволяет обрабатывать мелкие детали. Ни одно из этих качеств не является обязательным для дренажной системы, а использование силиконовой бронзы увеличивает стоимость более чем в три раза.

Силиконовые бронзы с высокой степенью полировки, как правило, имеют легкий розовый оттенок, который нравится миру искусства. Во-вторых, очень высокое содержание меди позволяет создавать очень широкий спектр декоративной патины, что невозможно при использовании более смешанных сплавов. Силиконовые бронзы также легко свариваются кислородно-ацетиленовой смесью с подходящим бронзовым стержнем, что позволяет собирать литые детали в законченные работы. Также они легко обрабатываются в холодном состоянии, что позволяет обрабатывать мелкие детали. Ни одно из этих качеств не является обязательным для дренажной системы, а использование силиконовой бронзы увеличивает стоимость более чем в три раза.

В первые годы IRONSMITH мы использовали общее понятие «бронза» для описания наших изделий из медных сплавов. Тогда, как и сейчас, мы использовали профили из архитектурной бронзы C385 для изготовления рам и других готовых изделий. Мы использовали закупленный лом меди и медных сплавов, полученный от торговцев ломом, которые мы сами смешали, чтобы получить подходящий литой продукт. В последние годы доступность медного лома упала почти до нуля, так как стоимость меди резко возросла. Теперь крупным производителям металла выгоднее отделять лом и переплавлять его.Затем нам нужно было переключиться на закупку слитков из легированного сплава; Поэтому мы решили использовать официальное обозначение сплава, который мы покупаем, хотя оно не сильно отличается от того, что мы делали раньше.

В последние годы доступность медного лома упала почти до нуля, так как стоимость меди резко возросла. Теперь крупным производителям металла выгоднее отделять лом и переплавлять его.Затем нам нужно было переключиться на закупку слитков из легированного сплава; Поэтому мы решили использовать официальное обозначение сплава, который мы покупаем, хотя оно не сильно отличается от того, что мы делали раньше.

Мы выбрали эти сплавы по нескольким причинам; они взаимно совместимы, легко доступны, очень подходят для предполагаемого использования и наиболее экономичны. У клиента могут быть другие важные для него критерии, для которых может потребоваться другой сплав. Мы можем предоставить практически любые доступные сплавы, включая силиконовую бронзу, но большинство других сплавов значительно дороже.Мы рады обсудить с ними конкретные потребности любого клиента, чтобы найти наиболее подходящее решение для их ситуации.

Что такое алюминиевая бронза? | MetalTek

Алюминиевая бронза — это семейство сплавов на основе меди, в химическом составе которых используются железо и никель, но в качестве основного легирующего элемента используется алюминий. Алюминий значительно увеличивает прочность до такой степени, что он сравним со среднеуглеродистой сталью.Дополнительным преимуществом является то, что алюминиевая бронза также обладает отличной коррозионной стойкостью. Именно эта прочность и коррозионная стойкость послужили основанием для раннего использования алюминиевой бронзы.

Алюминий значительно увеличивает прочность до такой степени, что он сравним со среднеуглеродистой сталью.Дополнительным преимуществом является то, что алюминиевая бронза также обладает отличной коррозионной стойкостью. Именно эта прочность и коррозионная стойкость послужили основанием для раннего использования алюминиевой бронзы.

Небольшая корректировка в металлургии вызывает значительные изменения в производительности. Это признание других свойств привело к использованию алюминиевой бронзы для различных деталей, требующих прочности, твердости, устойчивости к износу и истиранию, низкой магнитной проницаемости, устойчивости к кавитации, эрозии, размягчению и окислению при повышенных температурах.Эти свойства вместе с легкостью сваривания значительно расширили области применения алюминиевой бронзы.

В семействе «Алюминиевая бронза» есть две основные группы. Алюминиевая бронза содержит примерно 9-14% алюминия и 4% железа, в то время как никель-алюминиевая бронза содержит примерно 9-11% алюминия, 4% железа и 5% никеля. Это добавление никеля в последний дополнительно улучшает коррозионную стойкость материала, который уже является прочным в этой области.

Это добавление никеля в последний дополнительно улучшает коррозионную стойкость материала, который уже является прочным в этой области.

Обычные алюминиевые бронзовые сплавы и некоторые типичные области применения:

- C95200 — очень пластичный материал с хорошей коррозионной стойкостью.Он идеально подходит для втулок, подшипников, шестерен малой мощности, изнашиваемых пластин, трубопроводов низкого давления, насосных колонн и контейнеров.

- C95400 обеспечивает высокий предел текучести и прочности на разрыв, исключительную вязкость и исключительную устойчивость к износу, усталости и деформации. Этот универсальный сплав широко используется в химической, морской, авиационной и машиностроительной промышленности в качестве шестерен, втулок и подшипников, насосов и клапанов.

- C95500 — один из самых твердых сплавов цветных металлов. Он используется в тех же отраслях, что и C95400, с более высокой прочностью, твердостью и коррозионной стойкостью, хотя имеет немного более низкую ударную вязкость.

- Как специальная никель-алюминиевая бронза, C95800 особенно подходит для морских применений с оптимальной устойчивостью к коррозии в морской воде. К ним могут относиться детали системы гребного винта, втулки, подшипники, трубопроводы, включая опреснитель, и другие коррозионные морские применения.

- C95900 обеспечивает более высокую твердость и прочность на сжатие и используется для изготовления изнашиваемых пластин, формующих валков, волочильных штампов, шестерен, направляющих клапанов, седел и вставок штампов.

- MTEK 375 — чрезвычайно твердый, превосходный материал, часто используемый для формовки, волочения и гибки нержавеющей стали.

Свяжитесь с нами, чтобы получить рекомендации по выбору подходящей алюминиевой бронзы для вашей области применения.

Алюминиевая бронза — обзор

Фенольные смолы в покрытиях

[2] [4] [25] Очень хорошие свойства и характеристики, которые делают фенольные смолы хорошими адгезивами и формовочными смесями, а также делают их очень хорошее защитное, экологическое, высокотемпературное и антикоррозийное покрытие для различных материалов, таких как алюминий, бронза, железо и магний.

Фенольные смолы для покрытий обладают хорошими смачивающими и адгезионными свойствами, а также очень хорошей химической стойкостью и стойкостью к истиранию. Стадия обжига при производстве покрытия включает процесс сшивания. Сшивание делает покрытие нерастворимым, прочным и устойчивым к воздействию химикатов, растворителей (кроме щелочей) и горячей воды. Это также делает фенольные смолы для покрытия безвкусными и без запаха.

Фенольные смолы для покрытий являются хорошими электрическими изоляторами. Диэлектрическая прочность фенольных смол для покрытий составляет около 500 В / мм; коэффициент рассеяния и водопоглощение очень низкие.

Фенольные смолы для покрытий обладают хорошей термостойкостью при температуре непрерывного использования 145 ° C и могут выдерживать высокие температуры до 350 ° C в течение коротких периодов времени.

Фенольные смолы для покрытия проявляют гибкость и совместимость с другими смолами, такими как полиуретаны, эпоксидные смолы, алкиды и поливинилбутирил, и могут быть легко модифицированы для соответствия различным областям применения. Кроме того, фенольные смолы можно стерилизовать и использовать в пищевых продуктах, где стерилизация является требованием Управления по санитарному надзору за качеством пищевых продуктов и медикаментов.

Кроме того, фенольные смолы можно стерилизовать и использовать в пищевых продуктах, где стерилизация является требованием Управления по санитарному надзору за качеством пищевых продуктов и медикаментов.

Основные области применения угля: защитные покрытия, грунтовки и грунтовки для автомобилей; металлические емкости и трубы; и промышленное оборудование. Примерами конкретных применений фенольных смол, таких как покрытия, являются теплообменники, трубопроводы, котельные трубы, реакционные сосуды, резервуары для хранения, резервуары для рассола, контейнеры для растворителей, пищевые контейнеры, железнодорожные вагоны, резервуары для пива и вина, пивные банки, ведра и т. Д. футеровка барабана, бидоны для воды, роторы, нагнетательные вентиляторы и воздуховоды в системах отопления и кондиционирования воздуха, лодках, кораблях, отделке древесины и бумаге.

Из-за своей универсальности фенольные смолы для покрытий можно наносить с помощью большинства доступных технологий нанесения покрытий, таких как нанесение покрытия погружением и распылением (пневматическим и электростатическим) в растворах, с высоким содержанием твердых частиц и порошковых формах. Georgia Pacific Resins, Inc. и другие компании по производству пластмасс предлагают различные сорта смол для покрытий. Конкретное применение угля может иметь более одного типа смолы, например, железнодорожный вагон может иметь эпоксидную грунтовку, модифицированную фенольную грунтовку и полиуретановую отделку.

Georgia Pacific Resins, Inc. и другие компании по производству пластмасс предлагают различные сорта смол для покрытий. Конкретное применение угля может иметь более одного типа смолы, например, железнодорожный вагон может иметь эпоксидную грунтовку, модифицированную фенольную грунтовку и полиуретановую отделку.

Медные сплавы в скульптуре ответы

В древности первыми металлами, известными человеку, были медь и золото. Оба имели привлекательный цвет и легко формулировались. Медь была легирована оловом, чтобы сформировать первый сплав — бронзу, а намного позже — латунь, которая, вероятно, была получена случайно путем плавления богатой цинком медной руды. Эти медные сплавы использовались в литой и кованной форме для производства впечатляющего набора инструментов и декоративных предметов впечатляющей красоты.

Отношение меди к олову в бронзе зависит от области применения. Для скульптуры обычно это 90% меди и 10% олова. Бронза устойчива к коррозии, очень твердая и вязкая. Скульпторы не могут работать с бронзой так же, как с камнем. Бронзу нужно расплавить и вылить в форму. Это называется кастингом.

Скульпторы не могут работать с бронзой так же, как с камнем. Бронзу нужно расплавить и вылить в форму. Это называется кастингом.

Эти круговые диаграммы показывают состав четырех медных сплавов. Оружейный металл использовался в течение многих лет для литья бронзы, но его заменяют бессвинцовая бронза и кремниевая бронза.

Бронзовое литье

Изготовление формы

Для изготовления небольших бронзовых изделий форма обычно изготавливается из керамики. Для больших форм, таких как бронза The Meeting Place на вокзале Сент-Панкрас, используется песок.

Форма для статуи The Meeting Place была сформирована вокруг этой модели из полистирола. Художник Пол Дэй позировал со своей женой Кэтрин, чтобы придумать окончательную форму. Форма полистирола изготавливается послойно. Линии стыков можно увидеть на этой фотографии.

Художник Пол Дэй объясняет, как это было сделано:

«Форма [полистирола] разрезается на удобные секции и отправляется на литейный завод. Вокруг этих больших участков делают песчаную форму. В него вводится CO 2 , чтобы он стал твердым, поэтому песок становится похож на камень. Снимаем пенополистирол и кладем стержень и заливаем бронзу в пространство между стержнем и песчаной формой. Таким образом мы создаем [полые] бронзовые секции, которые будут сварены вместе, чтобы сформировать законченную скульптуру.’

Вокруг этих больших участков делают песчаную форму. В него вводится CO 2 , чтобы он стал твердым, поэтому песок становится похож на камень. Снимаем пенополистирол и кладем стержень и заливаем бронзу в пространство между стержнем и песчаной формой. Таким образом мы создаем [полые] бронзовые секции, которые будут сварены вместе, чтобы сформировать законченную скульптуру.’

Тигель

Бронза плавится примерно при 1000 ºC. Эта температура зависит от типа бронзового сплава. Бронза разливается при еще более высокой температуре — 1150 ºC. Тигли должны иметь гораздо более высокую температуру плавления. Более высокая температура заливки предотвращает преждевременное затвердевание в узких частях формы и снижает вязкость расплавленной бронзы. Они сделаны из минеральных материалов, таких как карбид кремния, которые плавятся при температуре выше 2700 ºC.

Для места встречи было переработано около 30% бронзы. Общий вес был около девяти тонн.

Общий вес был около девяти тонн.

Отливка

Расплавленная бронза заливается в зазор между формой и стержнем, образуя полый бронзовый профиль. Этот процесс не изменился за тысячи лет. Для больших частей скульптуры такого размера требуется около трех часов для охлаждения бронзы. Охлаждение сложнее, чем вы думаете, потому что бронза превращается из жидкой в твердую.Вся собранная скульптура из новой яркой бронзы.

Патинация

Если оставить новую яркую бронзу снаружи, она вступит в реакцию с атмосферой, образуя темную «патину». Бронза не очень реактивна, поэтому на этот процесс могут уйти десятилетия. Скульпторы ускоряют этот процесс, нагревая поверхность и распыляя химические вещества на бронзу. Перед доставкой статуя патинирована.

Место встречи темно-коричневого цвета, когда оно прибывает на вокзал Сент-Панкрас. Последний процесс — восковая эпиляция, чтобы придать блеск и защитить бронзу. Видео об этих процессах есть на www.morrissinger.co.uk. «Место встречи» снимался в фильме «Моррис Сингер».

Последний процесс — восковая эпиляция, чтобы придать блеск и защитить бронзу. Видео об этих процессах есть на www.morrissinger.co.uk. «Место встречи» снимался в фильме «Моррис Сингер».

вопросов

- Почему скульптура полая?

- Почему эта скульптура была предварительно патинирована?

Распространенных способов использования бронзы и важность покупки у ведущих поставщиков

Вы когда-нибудь задумывались, почему горстка металлов, с которыми вы знакомы, на самом деле являются самыми редкими? Золото, серебро, бронза и даже платина — не самые распространенные металлы.В отличие от стали и железа, их не так много в доме, на улице или на рабочем месте. Они просто очень редки, потому что их трудно раскопать и изготовить, и именно поэтому они имеют более высокую денежную ценность, чем более обычные металлы.

Один из них, однако, хотя и ценится одинаково, на самом деле очень распространен. Не в том смысле, что вы можете видеть его повсюду, но некоторые компоненты многих повседневных предметов сделаны из него. Этот металл — бронза. Вы, наверное, слышали об этом хотя бы раз или два. Вы, наверное, даже знаете, как он выглядит и чем его металлический коричневый цвет отличает его от остальных более приятных на вид металлов. Но держу пари, что вы знаете лишь несколько объектов, которые законно сделаны из бронзы.

Этот металл — бронза. Вы, наверное, слышали об этом хотя бы раз или два. Вы, наверное, даже знаете, как он выглядит и чем его металлический коричневый цвет отличает его от остальных более приятных на вид металлов. Но держу пари, что вы знаете лишь несколько объектов, которые законно сделаны из бронзы.

Что такое бронза?

Бронза — это сплав меди и олова. Его состав варьируется, но большая часть современной бронзы состоит примерно на 80 процентов из меди. Другие элементы, такие как марганец, алюминий, никель, фосфор, кремний, мышьяк или цинк, для производства различных типов бронзы, каждый из которых имеет уникальный набор полезных свойств.Вот некоторые из наиболее распространенных типов бронзы, которые получают путем добавления дополнительного элемента к исходному сплаву.

Алюминиевая бронза.

Когда вы добавляете от 6 до 12 процентов алюминия в исходную смесь меди и олова, вы получаете более прочную и устойчивую к коррозии бронзу, называемую алюминиевой бронзой. Алюминий хорошо известен в области строительства и механики благодаря своим многочисленным ценным свойствам, включая высокий коэффициент диффузного отражения, низкий коэффициент вторичного тепловыделения, допустимый диапазон токсичности и разумную тепло- и электропроводность.Все эти свойства приобретает бронза сразу после легирования.

Алюминий хорошо известен в области строительства и механики благодаря своим многочисленным ценным свойствам, включая высокий коэффициент диффузного отражения, низкий коэффициент вторичного тепловыделения, допустимый диапазон токсичности и разумную тепло- и электропроводность.Все эти свойства приобретает бронза сразу после легирования.

Нейзильбер.

Несмотря на то, что в названии нет слова «бронза», на самом деле мельхиор является разновидностью бронзы. Он состоит из бронзы, олова и никеля. И, несмотря на слово «серебро», этот тип бронзы на самом деле не содержит серебра. Серебро относится только к серебристому цвету металла, который не характерен для бронзы. Эта огромная разница во внешнем виде — одна из основных причин, по которым идентификация изделий или предметов из бронзы может быть довольно сложной.Это главным образом потому, что потребители привыкли рассматривать бронзу как коричневый металл.

Фосфорная бронза.

Добавление минимального количества фосфора может сделать бронзу невероятно прочной. Он может в несколько раз увеличить текучесть и предел прочности бронзы, в зависимости от того, сколько его вы добавляете в смесь. В идеале следует добавлять только от 0,01 до 0,35 процента фосфора, чтобы избежать превращения прочности в хрупкость. Помимо прочности, фосфор также помогает улучшить сопротивление усталости, долговечность и коэффициент трения бронзы.Это делает фосфорную бронзу очень подходящей для применений, связанных с постоянным и быстрым скольжением металлических поверхностей.

Он может в несколько раз увеличить текучесть и предел прочности бронзы, в зависимости от того, сколько его вы добавляете в смесь. В идеале следует добавлять только от 0,01 до 0,35 процента фосфора, чтобы избежать превращения прочности в хрупкость. Помимо прочности, фосфор также помогает улучшить сопротивление усталости, долговечность и коэффициент трения бронзы.Это делает фосфорную бронзу очень подходящей для применений, связанных с постоянным и быстрым скольжением металлических поверхностей.

Кремниевая бронза.

Кремний, известный своей легкостью разливки, привлекательной обработкой поверхности и превосходной коррозионной стойкостью, является почти идеальным легирующим металлом. Кремний также идеально вписывается в бронзовый сплав. Даже если только около 6 процентов всего бронзового сплава состоит из кремния, этого достаточно, чтобы придать бронзе самосмазывающуюся способность, которая необходима для легкого формования или отливки различных форм и сложных деталей.

Марганцевая бронза.

Марганец также может сделать бронзу твердой и прочной. Это позволяет бронзе обрабатывать приложения с высокой нагрузкой и низкой скоростью, которые изначально были одними из немногих ее недостатков. Однако высокая несущая способность марганца также превращает бронзу в металл, не поддающийся термической обработке, поэтому для применений, связанных с использованием марганцевой бронзы, требуется специальная смазка.

Хотя каждый тип бронзы обладает уникальным набором свойств благодаря дополнительному элементу, который они содержат, есть определенные общие свойства.Это свойства, которые определяют множество применений бронзы.

Твердость.

Хотя бронза — отличный материал для лепки, это один из самых твердых сплавов меди. Его твердость зависит от пропорции исходного содержимого и дополнительных элементов. Тем не менее, он может выдерживать давление в диапазоне от 35 000 до 119 000 фунтов на квадратный дюйм. Самая твердая из всех видов бронзы — это марганцевая бронза, так как она может выдерживать максимально допустимое давление.

Самая твердая из всех видов бронзы — это марганцевая бронза, так как она может выдерживать максимально допустимое давление.

Высокая температура плавления.

В отличие от других медных сплавов, бронза нелегко плавится. Чтобы расплавить бронзу, потребуется температура более 2000 градусов по Фаренгейту. Что удивительно в этом свойстве бронзы, так это то, что оно дает нам представление о том, насколько находчивыми были наши древние предки. Удивительно, как им удавалось производить тепло такого масштаба, используя примитивные методы изготовления бронзы, и они могли повторять этот процесс снова и снова.

Устойчивость к коррозии.

Поскольку все компоненты устойчивы к коррозии, неудивительно, что бронза также устойчива к коррозии. Он не ржавеет, как железо или сталь, а некоторые из его типов, такие как металл Muntz, могут выдерживать даже соленую воду, которая в десять раз более агрессивна, чем водопроводная вода. Вместо этого он образует слой защитной отделки, называемый патиной. Это обычное явление среди медных сплавов.

Это обычное явление среди медных сплавов.

Для чего нужна бронза?

Использование бронзы значительно снизилось с тех пор, как были обнаружены сталь и другие металлы, более подходящие для использования в строительстве.С другой стороны, бронза превратилась в полезную во многих других областях, благодаря металлургам, которые посвятили свою жизнь исследованию практически безграничных возможностей этого металла. Вот некоторые из наиболее частых применений бронзы.

Арт.

Возможно, самое популярное использование бронзы — в искусстве, особенно в качестве основного материала для скульптуры. Это материал, который выбирают скульпторы, специализирующиеся на металлах, из-за его удивительного свойства, которое позволяет ему медленно расширяться при охлаждении.Несмотря на то, что бронза тяжелая и плотная, с ней довольно легко работать, что дает скульпторам свободу резать в любое время.

Строительство.

Несмотря на то, что сталь вытесняется сталью во многих областях применения, связанных со строительством, бронза все еще сохраняет свое место в некоторых из них. Например, многие подвижные элементы мостов, колеса червячных приводов и поворотные платформы для мостов изготовлены из определенного типа бронзы. Современные предохранительные инструменты, такие как молотки, молотки и гаечные ключи, также изготавливаются из бронзы.Изначально эти инструменты были сделаны из стали, но из-за риска возгорания или взрыва, вызванного опасными искрами, которые может производить сталь, сталь была заменена бронзой.

Например, многие подвижные элементы мостов, колеса червячных приводов и поворотные платформы для мостов изготовлены из определенного типа бронзы. Современные предохранительные инструменты, такие как молотки, молотки и гаечные ключи, также изготавливаются из бронзы.Изначально эти инструменты были сделаны из стали, но из-за риска возгорания или взрыва, вызванного опасными искрами, которые может производить сталь, сталь была заменена бронзой.

Конструкция машины.

Существует множество деталей машин, которые лучше всего изготовлены из бронзы — цилиндрические зубчатые колеса, втулки, подшипники, детали клапанов и даже направляющие клапанов в авиационных двигателях, благодаря их высокой электропроводности, термическому сопротивлению и свойствам низкого трения. Не очень многие металлы обладают свойствами низкого трения, что очень важно в условиях, когда детали скользят друг относительно друга с высокой скоростью.

Теперь, когда у вас есть хотя бы базовые знания о бронзе, мы предполагаем, что вы уже знаете, как ее обойти, когда планируете использовать ее в любом из своих будущих проектов. Конечно, успех этих проектов также зависит от качества бронзовых материалов, которые вы будете использовать. Всегда сотрудничайте с поставщиком, который не только специализируется на медных сплавах, таких как бронза, но и имеет собственное литейное производство. Стоит иметь поставщика бронзовых труб и стержней, который в любое время может предоставить вам материалы высочайшего качества.

Конечно, успех этих проектов также зависит от качества бронзовых материалов, которые вы будете использовать. Всегда сотрудничайте с поставщиком, который не только специализируется на медных сплавах, таких как бронза, но и имеет собственное литейное производство. Стоит иметь поставщика бронзовых труб и стержней, который в любое время может предоставить вам материалы высочайшего качества.

История бронзовой инфографики | О нас | Сайт

Bronze имеет долгую историю, основанную на широком спектре приложений. Эта полезная инфографика затронет ключевые этапы долгой истории бронзы — от инструментов раннего бронзового века до современных промышленных приложений и их повседневного использования.

Введение в историю бронзы

Бронза — это описание любого сплава, который на 85-95% состоит из меди, а остальная часть состоит из олова или мышьяка с возможностью присутствия других металлов в уменьшенных количествах.

В то время как исторический бронзовый век начался в Великобритании почти 5000 лет назад, бронзовый век более формально характеризовался широким распространением во многих регионах. Время и место этого введения не всегда были одинаковыми; однако самые ранние бронзовые артефакты были найдены на Ближнем Востоке и в Китае почти 7000 лет назад, а дополнительные артефакты были найдены в некоторых частях Сербии.

Олово должно добываться в основном в его рудной форме, касситерите, а затем плавиться отдельно перед добавлением к расплавленной меди для получения бронзового сплава.

4500 до н.э.

Самая старая бронза из оловянного сплава датируется примерно 4500 годом до нашей эры и была найдена на археологическом памятнике Плочник в Сербии. До этого 6500 лет назад самым распространенным инструментом был каменный топор. Эта замена каменных орудий на бронзу была важным показателем начала бронзового века в разных частях света. Процесс литья из бронзы предоставил больше возможностей с точки зрения форм, которые можно было создать, что лучше подошло для изготовления оружия и инструментов.

http://www.wiltshiremuseum.org.uk/uploads/images/79/l_2flanged_axe.JPG

(голова топора бронзового века)

3500 до н.э.

Около 3500 г. до н.э. первые признаки использования бронзы древними шумерами начали появляться в долине Тигра и Евфрата в Западной Азии. Одна теория предполагает, что бронза могла быть обнаружена, когда камни, богатые медью и оловом, использовались для создания колец для костра. Поскольку камни нагреваются огнем, металлы, содержащиеся в камнях, плавятся и смешиваются.

Примерно в это время в Месопотамии возросло использование многих металлов, кроме меди и свинца, поскольку есть свидетельства того, что золото и серебро использовались как самородные металлы. Считается, что бронза должным образом появилась в этом регионе около 3000 г. до н.э.

http://www.e-tiquities.com/sites/default/files/imagecache/product/BR.BRA_.004.jpg

(месопотамский бронзовый браслет)

Период ранней бронзы 3300-2100 гг.

До н.э. г.

До н.э. г.

В эпоху бронзы обычно использовались две различные формы бронзы: «классическая бронза» (которая содержала 10% олова и использовалась при литье) и «мягкая бронза» (около 6% олова и была выкована в листы из слитков).Оружие отливали в основном из классической бронзы, а доспехи и шлемы отливали в форме из мягкой бронзы.

http://www.christies.com/lotfinderimages/d39938/d3993824r.jpg

(шлем европейского бронзового века)

3000 г. до н.э.

Около 3000 г. до н.э. производство бронзы распространилось из ранних месопотамских городов в Персию, где она обычно использовалась для создания оружия, украшений и приспособлений для колесниц.Один из самых ранних хорошо датированных бронзовых предметов, нож, был найден в китайской провинции Ганьсу и отлит в форме.

В то время бронзу Крита и Западного Средиземноморья в основном изготавливали с использованием мышьяка. Это неизбежно привело к тому, что в течение многих лет у Смита развились симптомы отравления мышьяком низкой степени. Это в конечном итоге привело к разработке бронзы из более труднодоступного олова.

Это в конечном итоге привело к разработке бронзы из более труднодоступного олова.

http://hubpages.com/hub/A-Visual-History-of-Ancient-Egyptian-and-Mesopotamian-Swords-and-Blades

(месопатамские кинжалы)

2500 г. до н.э.

К 2500 г. до н.э. олово было преобладающим предпочтением при производстве бронзы.Методы литья также стали достаточно изощренными, чтобы создавать статуи человеческого размера, а также фигурки меньшего размера по выплавляемым моделям.

http://en.wikipedia.org/wiki/Dancing_Girl_(Mohenjo-daro)

(Бронзовая статуэтка танцующей девушки примерно 2500 г. до н.э.)

Средний бронзовый век 2100-1550 гг. До н.э.

г. 2000 г. до н.э.

Эта предпочтительная форма изготовления бронзы стала чаще появляться в Египте и Китае примерно в 2000 году до нашей эры.Самые ранние формы бронзового литья в этих регионах были созданы из песка для таких предметов, как колокола. В конце концов, это было улучшено с помощью форм, сделанных из камня и глины, как материала выбора.

В конце концов, это было улучшено с помощью форм, сделанных из камня и глины, как материала выбора.

Поздний бронзовый век 1550-1200 гг. До н.э.

г.

Принято считать, что бронзовый век завершился примерно в конце первого тысячелетия до нашей эры.

800 г. до н.э.

Ахиллесова пята ранних сплавов железа заключалась в том, что они были очень подвержены коррозии, в то время как сплавы бронзы — нет из-за поверхностного окисления, которое образует защитный барьер из оксида меди.Это свойство бронзы сделало ее популярным материалом для кораблестроения древними греками и римлянами.

http://www.ancient.eu/image/2192/

(Украшение римского корабля)

700 до н.э.

Бронзовый век, наконец, уступил место железному веку около 700 г. до н.э., поскольку это был гораздо более распространенный материал, и его было гораздо легче переработать в пригодный для использования сорт металла.

800 н.э.

Порох был обнаружен в Китае 9 -го века, где бронза использовалась в раннем огнестрельном оружии.Эта технология распространилась в Европе в 13 -м веках, в немалой степени благодаря тому факту, что бронза имела низкое трение металла о металл, что делало их идеальными для стрельбы железными пушечными ядрами.

http://en.wikipedia.org/wiki/Huolongjing#mediaviewer/File:Chinese_Cannon.JPG

(Хуолунцзин, ранняя китайская бронзовая пушка. Более ранние модели были сделаны из бамбука)

1904 г. н.э.

На протяжении веков бронза использовалась для изготовления различных медалей.В наше время бронзовая медаль больше всего ассоциируется с присвоением 3 места в спортивных соревнованиях и подобных мероприятиях. Эта практика началась на летних Олимпийских играх в Сент-Луисе, штат Миссури, в 1904 году, где ранее победители награждались серебряными, а бронзовые медали достались призерам.

http://talesandtravelsofthetinman.files.wordpress.com/2012/08/imagesca6wzxyh.jpg?w=652

(олимпийская медаль 1904 г.)

Современные дни

По сей день бронза находит широкое применение в повседневной жизни.

Алюминиевая бронза очень твердая и поэтому широко используется в пружинах, подшипниках втулок и подшипниках коробки передач автомобилей, а также в подшипниках небольших электродвигателей. Фосфорная бронза (от 2,5% до 10% олова и до 1% фосфора), в частности, хорошо подходит для пружин и подшипников более точного класса.

http://www.steadfastcycles.com/cart/images/cambus.jpg

(втулки из фосфористой бронзы)

В отличие от нержавеющей стали, бронза не образует искр при ударе о твердые поверхности.Это свойство делает его идеальным для использования в молотках, молотках и других инструментах, используемых в средах, содержащих легковоспламеняющиеся пары, как это делают нефтяные вышки.

Фосфорная бронза также используется в гребных винтах судов, крупнейшим из которых является грузовой корабль Emma Maersk, который весит 130 тонн и сделан из цельного куска бронзы, состоящего из сплава меди, алюминия, никеля. сплав железа и марганца.

http://www.marineinsight.com/tech/8-biggest-ship-propellers-in-the-world/

(пропеллер Emma Maersk)

Как можно забыть, что бронза всегда широко использовалась при изготовлении музыкальных инструментов? Это, безусловно, предпочтительный материал для колоколов, и большинство тарелок делают из бронзы.Он также используется в обмотках струнных инструментов, таких как гитара, клавесин и, конечно же, фортепиано. Фосфорную бронзу также иногда используют при изготовлении саксофонов.

http://en.wikipedia.org/wiki/Cymbal#mediaviewer/File:(Jurchen)_Jin_Dynasty_bronze_cymbals.JPG

(пара тарелок 1200 г. н.э. китайской династии Цзинь)

http://en.wikipedia.org/wiki/Cymbal#mediaviewer/File:2006-07-06_Crash_Zildjian_14.

Сделайте вывод об обрабатываемости стали и латуни.

Сделайте вывод об обрабатываемости стали и латуни.

4.

4.

Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель.

Он обладает уникальным матовым белым цветом. При этом палладий не вызывает аллергии, в отличие от золота, где может содержаться никель. Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты.

Уникальный состав был известен ювелирам еще в 3 веке до нашей эры, и называли его тогда «белой медью». Чаще всего из такого металла изготавливают уникальную посуду и браслеты. Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры.

Сплав идеально подходит для литья и легко поддается обработке. Впервые материал был обнаружен в египетской гробнице, чья дата основания датируется 1450 г. до нашей эры. Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений.

Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений.