Размеры газобетонных блоков | Классифицируем какие для стен и перегородок

Ячеистый бетон представляет собой пористый камень, состоящий из воздуха, портландцемента, извести, песка, алюминиевого порошка и воды. Чем больше пор, тем меньше плотность и соответственно прочность. Производится автоклавным и неавтоклавным способом. В последнем случае отклонения в габаритах могут достигать 5 мм, поэтому лучше выбирать точные размеры газобетонных блоков для строительства дома, прошедших заводскую процедуру резки, автоклавного твердения и упаковки. Помимо точности размерной сетки после автоклавирования блоки имеют более высокую прочность, низкую теплопроводность и размерные отклонения не более 1 мм.В этой статье мы расскажем о том, какие сейчас на нашем рынке существуют размеры газобетонных блоков. Вопрос актуальный перед планированием строительства, так как стандартные размеры автоклавных блоков официально регламентируются двумя ГОСТами. Тем не менее, в Северо-Западном регионе практически все производители выдерживают один и тот же размерный стандарт, но номенклатура включает материалы различного назначения.

Виды газобетонных блоков

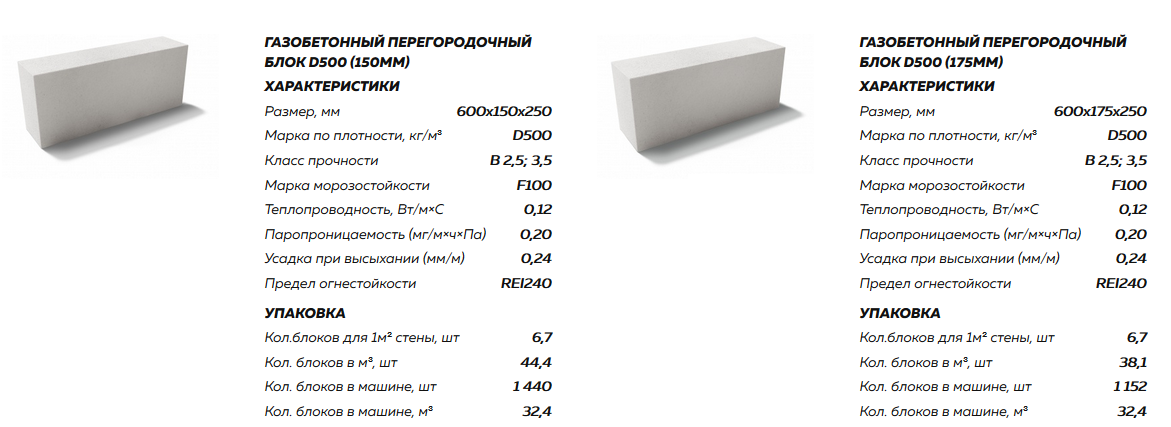

|

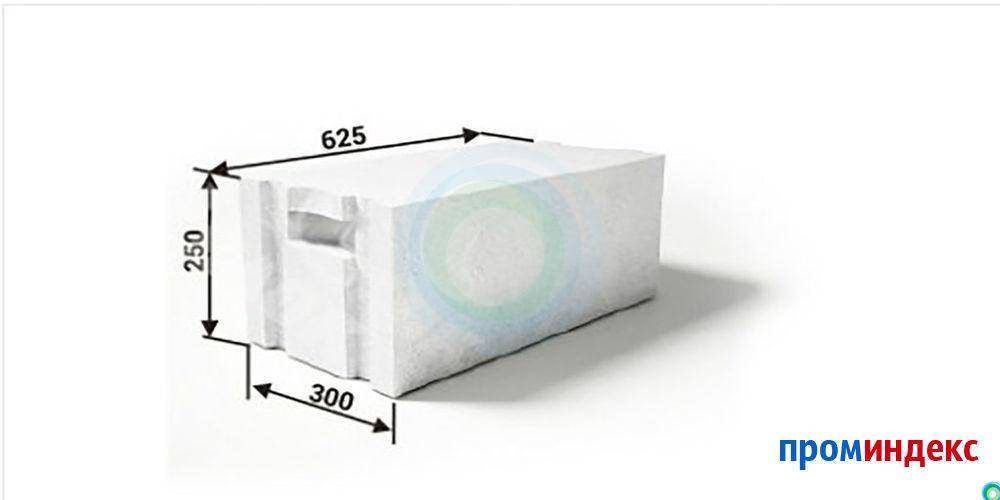

Различаются прямоугольные блоки по типам — для кладки стен и перегородок, еще они делятся на виды это просто гладкие, с захватами для рук и системой паз – гребень. Для перемычек — U образные — газобетонные блоки. Размеры зависят от назначения конструкции и здания. В среднем габариты блока составляют в длину 625 мм, высоту 250 и толщину от 100 до 400 мм.

Наиболее распространенной является гладкая форма, для удобства переноса этих блоков лучше использовать инструмент для захвата и переноса. Блоки для облегченного монтажа по бокам имеют выемки – захваты для рук, которые существенно упрощают перенос и кладку. Еще есть газобетонные блоки, имеющие систему паз-гребень, это облегчает ровную укладку стены от угла до угла. U — образные блоки удобно использовать для строительства перемычек над окнами, дверными проемами. |

Стандартные размеры газобетонных блоков для перегородок и размеры стеновых блоков, которых традиционно придерживаются производители на Северо-Западе, указаны в таблице.

|

Марки и плотность

Что касается плотности, то для несущих стен применяется наиболее прочный материал. В таких конструкционно — теплоизоляционных блоках марки 500 и 600 — поры занимают 40 – 75% от объёма, а класс прочности составляет от В 3,5 и выше. Их применяют для строительства любых конструктивных элементов, в том числе и несущих. Размер газобетонных блоков для стен составляет в длину 625 мм, высоту 250 мм и толщину 200-400 мм.Самая лёгкая, марка 300, используются в качестве наружной стены заполнения монолитно каркасных и кирпичных стен. В них достаточно большое количество пор, 75% и более, а прочность составляет В 1,5/2,0. Устанавливаются в каркас, подходят для возведения одноэтажных домов, хозяйственных построек в которых необходимо максимальное сохранение тепла, сараев или гаражей.

Какие бывают размеры газобетонных блоков

Все заводы на Северо-Западе, уже давно придерживаются следующего стандарта при выпуске блоков — длина 625 мм, высота 250 и ширина разная. Поэтому в зависимости от назначения конструкции, выбираются соответствующие блоки газобетонные. Размеры для наружных стен составляют в длину 625 мм, высоту 250 мм и толщину от 200 до 400 мм. Перегородочными считаются блоки длиной 625 мм, высотой 200 — 500 мм и толщиной 75-150 мм. U-блоки для перемычек обычно выпускают длиной 500 или 625 мм, высотой 250 и шириной 200-400 мм.Назначение газобетонных блоков

Теперь рассмотрим как правильно использовать газобетонные блоки. Размеры для несущих стен мы уже упоминали выше.

Итак, если дом возводится с перекрытиями из бетона или ж/б плит, то в зависимости от этажности для несущих стен рекомендуют различные марки. Так блоки класса прочности В3,5 соответствует маркам Д500 и 600, пригодны для стен домов высотой от 4 до 9 этажей, но не выше 30 метров. Прочность В2,5 марки Д400 — для домов не выше 3-х этажей. Прочность В 1,5/2,0 марка Д300 – для строительства одноэтажных домов, хозяйственных построек, заполнения монолитно – каркасных зданий.

Несущие перегородки лучше возводить из автоклавных газобетонных блоков марки D500-600. Такая прочность обеспечит отличную теплозащиту и звукоизоляцию, а также возможность навешивать на стены тяжелые предметы – например бойлер.Где осуществляется продажа газобетонных блоков?

Газобетонные блоки от производителя можно приобрести у официальных дилеров заводов-изготовителей, и чаще всего ими являются не магазины, а производственно-строительные компании или специализированные базы строительных материалов.

Похожие статьи и вопросы

Газобетон Вы знаете, что такое автоклавный газобетон? В статье, мы рассказываем об истории появления этого материала, о начале промышленного производства, об отличиях от неавтоклавного пенобетона. Какова технология производства и в чём её уникальность, какую марку лучше выбрать для загородного дома и какой завод сегодня лучший Читать далее U блоки газобетон У-блоки вызывают множество вопросов и решили заполнить эти пробелы. Разбираемся в том, зачем их рекомендуют использовать и каким образом с их помощью можно повысить защищённость дома от мостиков холода.

виды, размеры и вес, недостатки и достоинства, область применения блоков

При строительстве дачи, коттеджа, загородного дома, гаража или других сооружений необходимо уделять должное внимание выбору стройматериала. Он должен обладать не только высокой прочностью и износостойкостью, но и рядом других важных свойств: способностью удерживать тепло и поглощать внешние шумы, стойкостью к атмосферным воздействиям, огнеупорностью и др. Эти и многие другие характеристики имеют газобетонные блоки.

Он должен обладать не только высокой прочностью и износостойкостью, но и рядом других важных свойств: способностью удерживать тепло и поглощать внешние шумы, стойкостью к атмосферным воздействиям, огнеупорностью и др. Эти и многие другие характеристики имеют газобетонные блоки.

1. Что такое газобетонные блоки

2. Как производятся газобетонные блоки

3. Виды блоков

4. Типоразмеры и вес

5. Состав газобетонных блоков

6. Характеристики материала

7. Преимущества и недостатки газобетонных блоков

8. Где применяют газобетонные блоки

Что такое газобетонные блоки

Газобетонные блоки — это штучный стройматериал, который производится в виде прямоугольных параллелепипедов. Отличительной особенностью газоблоков является высокий коэффициент внутренней пустотности. Общий объем воздушных ячеек внутри одного блока может достигать 85 % от его суммарного объема. Именно благодаря такой внутренней структуре стройматериал имеет низкую плотность и весит в несколько раз меньше, чем обыкновенный кирпич или бетон.

Как производятся газобетонные блоки

Изготовление газобетона осуществляется двумя методами: автоклавным и неавтоклавным. Продукция, изготовленная по каждой из этих технологий, имеет свои специфические особенности.

- Неавтоклавный газобетон производится без использования автоматизированного оборудования. Рабочую смесь из песка, портландцемента, воды, извести и газообразующего реагента (алюминиевого порошка) замешивают вручную при помощи лопат, после чего распределяют по прямоугольным формам. Затвердевание смеси происходит естественным образом, без создания дополнительных условий. Основным преимуществом материалов, изготовленных таким способом, является их низкая стоимость. Но прочностные характеристики неавтоклавных газоблоков ниже в сравнении с автоклавными.

- Автоклавный метод производства газобетонных блоков предусматривает затвердевание рабочей смеси в автоклаве – специальном оборудовании, которое создает повышенное давление (около 10 атм) и нагревает раствор до 180–200 градусов.

Такая технология изготовления позволяет получать более качественный материал, обладающий повышенной прочностью. Но по цене автоклавный газобетон превосходит неавтоклавный.

Такая технология изготовления позволяет получать более качественный материал, обладающий повышенной прочностью. Но по цене автоклавный газобетон превосходит неавтоклавный.

Виды блоков

Газобетонные блоки различных марок отличаются по таким критериям, как плотность, теплопроводность и запас прочности. Эти стройматериалы условно разделены на три основные группы.

- Теплоизоляционные. В данную категорию входят блоки из газобетона плотностью D300 – D500 (числовой индекс означает плотность материала в килограммах на кубический метр). Такие изделия используются преимущественно для утепления несущих стен и обустройства тонких ненесущих конструкций внутри зданий. Отличительной особенностью теплоизоляционных газоблоков является предельно низкий коэффициент теплопроводности (около 0,1 Вт/(м·°С) для стройматериалов марки D400).

- Конструкционно-теплоизоляционные. Это универсальные стройматериалы марки D600 – D900, которые можно использовать как для утепления, так и для возведения несущих элементов зданий и внутридомовых перегородок.

В сравнении с теплоизоляционными газоблоками эти изделия обладают повышенной прочностью (не ниже В3,5). По теплоизолирующим свойствам занимают промежуточное положение между теплоизоляционными и конструкционными блоками (около 0,25 Вт/(м·°С) для изделия марки D700).

В сравнении с теплоизоляционными газоблоками эти изделия обладают повышенной прочностью (не ниже В3,5). По теплоизолирующим свойствам занимают промежуточное положение между теплоизоляционными и конструкционными блоками (около 0,25 Вт/(м·°С) для изделия марки D700). - Конструкционные. В категорию конструкционных газоблоков входят изделия с маркой прочности D1000 – D1200. Такие материалы обладают высокой несущей способностью и выдерживают значительные нагрузки, что позволяет использовать их для строительства стен домов из 3–5 этажей, ангаров, складов и других сооружений.

Типоразмеры и вес

В строительстве используются газобетонные блоки различных размеров.

- Прямоугольные газоблоки имеют стандартную длину 600 мм. Высота изделий составляет 200, 250 или 288 мм, ширина варьируется в диапазоне от 75 до 500 мм.

- Блоки U-образной формы имеют другие габаритные характеристики: длина составляет от 500 до 600 мм, стандартная высота – 250 мм, ширина — от 200 до 400 мм.

Массу газобетонных блоков можно легко рассчитать, умножив объем одного изделия на его плотность, которая обозначается в маркировке (например, D400 – 400 кг/м3). Так, один газоблок с размерами 200 х 300 х 600 мм марки D500 будет весить (0,2 · 0,3 · 0,6 · 500) 18 кг.

Состав газобетонных блоков

В качестве сырья для производства газобетона используются такие материалы, как портландцемент, кварцевый песок, вода, негашеная известь, гипсовый ангидрит и алюминиевая пудра (паста). Последний ингредиент применяется в качестве газообразующего вещества, которое вследствие химических реакций с известью и водой преобразуется в оксид алюминия. Все компоненты, которые входят в состав газобетонных блоков, стандартизированы по физико-химическим характеристикам и допустимой концентрации посторонних веществ.

Характеристики материала

- Плотность: от 300 до 1200 кг/м3.

- Прочность на сжатие: 25–50 кг/см2 (класс прочности – от b2,5 до b5,0).

- Водопоглощение: до 20 % массы газоблока.

- Класс морозостойкости: от f25 до f100 (25–100 циклов замораживания и оттаивания).

- Теплопроводность: 0,09–0,17 вт/(м·°с).

- Класс огнестойкости: 1.

Преимущества и недостатки газобетонных блоков

Газобетон пользуется высоким спросом в сфере строительства жилой, промышленной и коммерческой недвижимости, поскольку обладает рядом достоинств:

- низкой теплопроводностью. Газоблоки препятствуют теплообмену, что позволяет сократить расходы на отопление и кондиционирование помещений;

- простотой обработки. Благодаря хрупкой структуре блоки можно легко делить на фрагменты необходимых размеров, используя ручные ножовки;

- пожаробезопасностью. Материал производится из негорючих компонентов, поэтому не воспламеняется и не плавится под воздействием высоких температур;

- эффективным шумопоглощением. Стены из газобетона поглощают значительную долю энергии акустических волн, поэтому внешние шумы практически не проникают в помещения;

- высокой скоростью строительства.

За счет больших размеров газобетонных блоков удается облегчить процедуру кладки и тем самым сократить время проведения строительных работ.

За счет больших размеров газобетонных блоков удается облегчить процедуру кладки и тем самым сократить время проведения строительных работ.

Среди недостатков материала можно выделить следующие:

- Хрупкость. В сравнении с бетоном и кирпичом газоблоки более хрупкие и чувствительные к механическим нагрузкам, поэтому при строительстве необходимо уделять особое внимание армированию конструкций.

- Водопоглощение. Без должной гидроизоляции вода может проникать во внутренние пустоты газоблоков, что приводит к их постепенному разрушению при сильном похолодании. Газобетон с закрытыми порами лишен этого недостатка.

Где применяют газобетонные блоки

Блоки из газобетона подходят для строительства сооружений различного назначения: жилых домов, коттеджей, дач, гаражей, складов, ангаров, зданий промышленных комплексов, цехов, мастерских и др. Также газоблоки могут использоваться для создания малых архитектурных форм внутри и за пределами домов, например бассейнов, каминов, фонтанов, эркеров и др. Целесообразность применения этого материала определяется не только высотностью возводимых сооружений, но и особенностями местного климата, свойствами почвы на стройплощадке, размером бюджета, выделенного на строительство, и др.

Целесообразность применения этого материала определяется не только высотностью возводимых сооружений, но и особенностями местного климата, свойствами почвы на стройплощадке, размером бюджета, выделенного на строительство, и др.

Производство газобетонных блоков

Газобетонные блоки: размеры, цена, стоимость

Газобетонные блоки

Газобетон выдерживает большие весовые нагрузки. Он подходит для строительства как разделительных, так и несущих стен. Газобетон применяют как наполнитель в строительстве каркасных зданий. Газобетонные блоки можно использовать в многоэтажном строительстве (до 3х этажей). Плотность материала составляет от 400 до 600 кг/м3, а иногда и 350 кг/м3. Стены, которые находятся на уровне плит перекрытий, нуждаются в армированных поясах. Такой строительный материал крепок как камень, он не горюч, легок и прост в обработке.

Плотность материала составляет от 400 до 600 кг/м3, а иногда и 350 кг/м3. Стены, которые находятся на уровне плит перекрытий, нуждаются в армированных поясах. Такой строительный материал крепок как камень, он не горюч, легок и прост в обработке.

Точная геометрия строительного материала позволяет возводить здания путем тонко шовной кладки до 1-1,5 мм с применением клеевого кладочного раствора.

Строители предпочитают работать с газобетонными блоками, которые оснащены элементами крепежа паз-гребень. Вертикальные швы из такого газобетона можно укладывать без применения кладочного раствора. Стены, уложенные таким образом, не теряют своих тепло сберегающих и прочностных качеств. Самой существенной отличительной особенностью является именно стоимость строительства дома или коттеджа из газобетона. Это гораздо дешевле, нежели строительство дома из кирпича. Экономия такого строительства составляет около 30%.

Дома из газобетона в холодное время года можно быстро и дешево обогреть. Здания из газобетона подходят как для временного посезонного проживания, так и для постоянного проживания в них. Дом из газобетона, стены которого составляют 0,5 м в толщину, не требует лишней энергии на обогрев, потому как это равно стене из кирпича в 1,9 м. Разница ощутима!

Здания из газобетона подходят как для временного посезонного проживания, так и для постоянного проживания в них. Дом из газобетона, стены которого составляют 0,5 м в толщину, не требует лишней энергии на обогрев, потому как это равно стене из кирпича в 1,9 м. Разница ощутима!

Основные преимущества газобетонных блоков:

материал имеет небольшой вес;

газобетон обладает высокой прочностью;

блоки имеют точную геометрию;

материал с низким коэффициентом теплопроводности;

строительные работы проходят быстро;

строительство требует минимум трудозатрат;

поверхности стен не нуждаются в выравнивании;

существенная экономия эксплуатации готового здания;

Размерная линейка Газобетонных блоков ГОСТ 31360-2007 РФ.

Наименование | Размер блока, мм | На единицу поддона | Цены | ||||

Длина | Ширина | Высота | Объем, м3 | Количесто блоков, шт | Размер поддона, мм | ||

| ГБ-100 (без паз/гребня) | 600 | 100 | 250 | 1,8 | 60 | 100х120х160 | 3400/м3 |

| ГБп-150 (с паз/гребнем) | 600 | 150 | 250 | 1,8 | 80 | 100х120х160 | 3400/м3 |

| ГБп-200 (с паз/гребнем) | 600 | 200 | 250 | 1,68 | 56 | 100х120х160 | 3400/м3 |

| ГБп-300 (с паз/гребнем и захватом) | 600 | 300 | 250 | 1,8 | 40 | 100х120х160 | 3400/м3 |

| ГБп-375 (с паз/гребнем и захватом) | 600 | 375 | 250 | 1,8 | 32 | 100х120х160 | 3400/м3 |

| ГБп-400 (с паз/гребнем и захватом) | 600 | 400 | 250 | 1,44 | 24 | 100х120х160 | 3400/м3 |

Характеристики Газобетонных блоков различной плотности.

| Харакетеристика | D400 | D500 | D600 |

| Марка по прочности на сжатие | M25/B1,5 | M35/B2,5 | M50/B3,5 |

| Морозостойкость | >F25 | >F25 | >F25 |

| Коэф. теплопроводимости в сухом состоянии, Вт/(м*С) | 0,096 | 0,12 | 0,14 |

| Коэф. паропроницаемости, мг/(м*ч*Па) | >0,23 | >0,2 | >0,16 |

| Удельная эффеткивная активность естественных радионуклеидов | <370 Бк/кг | <370 Бк/кг | <370 Бк/кг |

Размеры и характеристики газобетонного блока, газоблока в Челябинске

|

Марка по плотности | D500 | D600 |

|---|---|---|

| Класс прочности | B 2,5 | B 3,5 |

| Марка по морозостойкости (цикл) | R-50 | R-50 |

| Коэффициент теплопроводности в сухом состоянии (Вт/мºC) | 0,12 | 0,14 |

| Коэффициент паропроницаемости (мг/(м*4*ПА)) | 0,20 | 0,16 |

| Отпускная влажность по массе, %, не более | 12-18 | 12-18 |

Размеры газобетонных блоков

Газобетонные блоки производятся в следующих размерах:

- 625 x 100 x 250;

- 625 x 200 x 250;

- 625 x 300 x 250;

- 625 x 400 x 250.

Теплоизоляции газобетонного блока

Из-за ячеистой структуры газобетонные блоки ПОРАБЛОК обладают высокими теплоизоляционными свойствами. В отличие от других материалов, теплопроводность газоблоков одинаково низкая во всех направлениях. Благодаря тому, что микропоры заполняются сухим воздухом — наружные стены домов из газобетонных блоков не теряют тепло. Это дает гарантию защиты от холода даже в самые сильные морозы. Сохранению тепла помогает так же укладка блоков с помощью конструкции «паз-гребень». Строительство из газобетонных блоков ПОРАБЛОК может помочь в будущем сэкономить средства на установке отопления и на топливе. Блоки из газобетона полностью соответствуют российским климатическим особенностям и нормативным требованиям по изоляции. Ячеистая структура газобетонных блоков ПОРАБЛОК помогает создать в помещении ощущение деревянного дома (зимой очень тепло, а летом — прохладно). Стены «дышат» и поддерживают оптимальную влажность.

Огнестойкость газобетонного блока

Газобетонные блоки ПОРАБЛОК состоят из природного минерального негорючего материала. Он способен несколько часов выдерживать температуру 1200С и не деформируется при контакте с огнем. К тому же, этот материал не выделяет вредных веществ в атмосферу. Пожаробезопасные и не чувствительные к воздействию температур газобетонные блоки являются отличным материалом для строительства противопожарных стен в зданиях.

Он способен несколько часов выдерживать температуру 1200С и не деформируется при контакте с огнем. К тому же, этот материал не выделяет вредных веществ в атмосферу. Пожаробезопасные и не чувствительные к воздействию температур газобетонные блоки являются отличным материалом для строительства противопожарных стен в зданиях.

Влагостойкость газобетонного блока

Несмотря на то, что ячеистый бетон — это высокопористый материал он не гигроскопичен. Такой бетон представляет собой капиллярно-пористую структуру, которая обладает способностью отдавать влагу в окружающую среду. За 2–3 года эксплуатации здания в ограждающих конструкциях эксплуатационная (равновесная) влажность бетона остается в пределах 4-5%.

Морозостойкость газобетонного блока

Пористость газобетонных блоков дает гарантию высокой морозостойкости. Когда вода превращается в лед, увеличиваясь в объеме, она имеет место для расширения без угрозы разрыва материала. Морозостойкость даже незащищенного ячеистого бетона может в несколько раз превышать морозостойкость красного и силикатного кирпича.

Паропроницаемость газобетонного блока

Одна из особенностей газобетонных блоков — это высокая паропроницаемость. Она позволяет стенам свободно «дышать». Такие блоки обеспечивают доступ кислорода, выход углекислого газа и поддерживают оптимальную влажность, сохраняя комфортный климат в помещении.

Звукоизоляция газобетонного блока

В современном строительстве очень важно обеспечить необходимый уровень звукоизоляции. Снизить уровень шума внутри зданий можно с помощью установленных массивных тяжелых преград, или же используя многослойные конструкции из пористых материалов, которые поглощают энергию звуковой волны. ПОРАБЛОК благодаря особой структуре поверхности обладает высоким уровнем поглощения звука по сравнению с другими совершенно гладкими и «жесткими» поверхностями. С использованием газобетонных блоков требования по звукоизоляции часто выполняются без дополнительных мероприятий.

Геометрическая точность газобетонного блока

Газобетонные блоки обладают точными размерами и легки в обработке. Это возможно с помощью идеальной геометрии блоков. Элементы изготавливаются по строго заданным размерам. Допускаются отклонения не более 0,3 – 0,8 мм. Строгая геометрия позволяет возводить строительные конструкции с ровными и с идеальными для оштукатуривания поверхностями, сокращая время строительства. Благодаря пористой структуре материала блоки ПОРАБЛОК обладают небольшим весом. Это главное преимущество при транспортировке. Небольшой вес материала снижает нагрузку на несущие конструкции зданий и на фундамент. Структура блоков позволяет точно и без труда их строгать, сверлить и фрезеровать.

Это возможно с помощью идеальной геометрии блоков. Элементы изготавливаются по строго заданным размерам. Допускаются отклонения не более 0,3 – 0,8 мм. Строгая геометрия позволяет возводить строительные конструкции с ровными и с идеальными для оштукатуривания поверхностями, сокращая время строительства. Благодаря пористой структуре материала блоки ПОРАБЛОК обладают небольшим весом. Это главное преимущество при транспортировке. Небольшой вес материала снижает нагрузку на несущие конструкции зданий и на фундамент. Структура блоков позволяет точно и без труда их строгать, сверлить и фрезеровать.

Подробно о продукции смотрите в Прайсе на газобетон

Газобетонные блоки в Севастополе — производство, все размеры, цены

Компания «Кора-Трейдинг» выпускает в Севастополе надежный, проверенный временем стройматериал для возведения несущих конструкций, межкомнатных перегородок и утеплительного слоя. Газобетонные блоки за счет пористой структуры выделяются высоким уровнем удержания тепла и способностью регуляции микроклимата внутри помещения. Облегченный вид продукции сокращает трудозатраты в процессе работы. Благодаря увеличенным размерам элементов уменьшается время на возведение кладки.

Облегченный вид продукции сокращает трудозатраты в процессе работы. Благодаря увеличенным размерам элементов уменьшается время на возведение кладки.

Преимущества перед конкурентными аналогами

Блок газобетонный – бетонный стройматериал ячеистого типа, объем которого более 85% занимают воздуховые поры. Закрытые ячейки воздуха способствуют улучшению теплоизоляционных свойств, проводимости пара, уменьшению массы каждой штуки. Габариты изделия существенно превышают параметры кирпича.

Газобетон активно применяется в строительной сфере, поскольку обладает хорошими эксплуатационными свойствами и прочностными показателями. Из данного продукта возводят несущие конструкции до 2-3 этажей, внешние стены, межкомнатные перегородки, звуко- и теплоизоляционные фасады. Также популярность стройматериала обуславливается оказанием уменьшенной нагрузки на фундаментную основу. Среди конкурирующих модификаций блоки газобетонные выделяются следующими характеристиками.

Под влиянием большого давления и температурного режима внутри фабриката образуются микроскопические кристаллы. Данные элементы обеспечивают автоклавному газобетону стабильность состава и прочность.

- Небольшая толщина стен

Ранее материал использовался исключительно как теплоизоляция, сегодня он нашел применение в возведении малоэтажных зданий. Многочисленные эксперименты доказали, что газобетонные блоки с плотностью более 450 кг/м3 могут выдерживать груз в 2-3 этажа. Также отмечают, что изделие с уменьшенной толщиной существенно экономит полезное пространство внутри помещений.

Строительство стены из газобетонных блоков

К примеру, блок 200х300х600 из вспененного бетона способен выполнять функции идентичные кирпичу с толщиной 510 мм. Разница габаритов существенна не только во всем масштабе здания, но и для каждого помещения в отдельности.

- Легкость в монтаже

С данным изделием сложно допустить ошибку при строительстве. Элементы поддаются распиловке, сверлению для проведения коммуникаций и изменению форм. Качество готового сооружения обеспечивается наличием специальных пазов или гребней в каждом фабрикате. Габаритные виды обладают захватами, облегчающими укладку.

Элементы поддаются распиловке, сверлению для проведения коммуникаций и изменению форм. Качество готового сооружения обеспечивается наличием специальных пазов или гребней в каждом фабрикате. Габаритные виды обладают захватами, облегчающими укладку.

- Тепло- и звукоизоляция

Пористая структура способствует удержанию нагретого воздуха в зимнее время года и охлажденного летом. Таким образом, помещение обретает максимально комфортабельный микроклимат. Кладка из бетонного фабриката обходится дешевле, чем из кирпича с идентичными свойствами удержания тепла.

Несмотря на наличие большого количества пор, что многие пользователи относят к плюсам и минусам, элементы способны поглощать звуки извне.

- Паропроницаемость

Независимо от размеров, газобетонные блоки способствуют выводу испарения из коттеджа в отопительный сезон или жаркое лето. Параметры паропроницаемости полностью аналогичны древесине.

- Огнестойкость

Бетонный стройматериал классифицируется как пожаробезопасный фабрикат. Он не поддается горению, препятствует распространению огня.

Он не поддается горению, препятствует распространению огня.

- Экологичность

Производство газобетонных блоков осуществляется только из природного сырья. Даже водород, который выводится в процессе изготовления, не относится к ядовитым веществам и не оказывает отрицательного влияния на здоровье человека.

- Широкий ряд номенклатуры

ООО «Кора-Трейдинг» выпускает в Севастополе большой сортамент газобетонных блоков, грани которых оснащены разнообразными гребнями, отверстиями, пазами, зацепами. Каждый вариант предназначается для возведения определенной конструкции. За счет наличия дополнительных крепежных элементов обеспечивает кладке прочность и надежность.

- Небольшой вес

Одно из наиболее важных преимуществ перед кирпичом или монолитных бетонных конструкций. Благодаря маленькому весу построение не оказывает повышенной нагрузки на фундаментную основу, что защищает ее от скорого износа. Также выделяют устойчивость несущих стен перед сейсмоактивными колебаниями.

Также выделяют устойчивость несущих стен перед сейсмоактивными колебаниями.

- Габариты, геометрическая точность

Большие габариты и точные геометрические формы позволяют сэкономить на клеевом составе.

Цены на газобетонные блоки в Севастополе

|

Спецификация |

Размеры блоков |

Цена за штуку, руб |

|

Стеновые |

600х300х200мм |

140 |

|

600х300х100 мм |

132 |

|

|

Перегородочные |

200х300х600 мм |

70 |

|

100х300х600 мм |

65 |

Производство газобетонных блоков в Севастополе

Производственное подразделение компании «Кора-Трейдинг» в Севастополе осуществляет целый ряд этапов изготовления продукции.

Сначала подготавливаются формовки к заливке смеси. На нашей фабрике используется два типа форм – разборные отдельные, колпачные с монолитной конструкцией.

Смешиваются составляющие компоненты в определенных пропорциях. Мы используем цемент маркировки М400-М500, наполнитель в виде песка, пласты или алюминиевую пудру, жидкость, известняковое сырье. Ингредиенты распределяются по предварительно подогретым формам с температурой до 40ºС.

Следующий этап – просушка газосиликатных блоков. Независимо от вида формовки, сырье высушивается двумя способами:

- Исходный материал газобетонных блоков для несущих стен помещают в автоклав с давлением 12 бар, температурным режимом 2000ºС. В процессе производства газобетон обретает максимально возможную прочность.

-

Для затвердевания теплоизоляционного изделия наши специалисты применяют гидратационный метод. Сырье помещают в специальный резервуар, который осуществляет подогрев при повышенной влажности.

Далее готовый строительный фабрикат выкладывается на специальные поддоны, транспортируется в складское помещение. В процессе хранения соблюдаются все необходимые требования, предусмотренные государственным регламентом.

ВИДЕО: Автоклавное производство

Маркировка стройматериала

|

Серия |

Прочность, МПа |

Проводимость тепла Вт/М2хºС |

Особенности |

|

D 350 |

0,7-1,0 |

0,08-0,09 |

Хрупкий стройматериал, используется в качестве теплоизоляции. |

|

D 400 |

1-1,5 |

0,1-0,11 |

Теплоизоляционная марка, предназначена для заполнения проемов, построения простенков. |

|

D 500 |

2-3 |

0,12-0,13 |

Применяется для несущих стен в строительстве одного или двух этажей. |

|

D 600 |

2,5-4,5 |

0,14-0,15 |

Из данного варианта выполняются несущие стены с вентилируемыми фасадами. |

Преимущества

- высокий теплоизоляционный барьер;

- точные геометрические параметры, маленький вес, большие габариты;

- возможность отказа от использования цементного раствора в процессе укладки;

- хорошая воздухо-, паропроницаемость;

- пожаробезопасность, экологичность;

- простая обработка;

-

устойчивость перед морозами, повышенной температурой, биологическими воздействиями.

Как приобрести товар в Севастополе

Чтобы купить газобетонные блоки в Севастополе достаточно связаться с нашим менеджером через указанные контактные номера. Специалист поможет подобрать оптимальный вариант для определенного вида сооружения, проинформирует вас о действующих тарифах, оформит заявку на приобретение продукции.

ВИДЕО: Особенности строительство домов из газобетона

Продукция | Завод «МассивЪ»

Газобетон – современный материал, делающий наши дома лучше

Многие строительные материалы используются веками, так как достойную альтернативу им найти было трудно. Однако современный газобетон, появившийся относительно недавно, составил достойную конкуренцию дереву, кирпичу, железобетону и завоевал заслуженную популярность среди компаний и частных лиц, занимающихся строительно-ремонтными работами.

Простая технология для строительных инноваций

Секрет такого успеха кроится в уникальных качествах, обусловленных составом и технологией изготовления газонаполненного ячеистого бетона. Наш завод “МассивЪ” освоил инновационный процесс выпуска газобетона, который гарантирует высокое качество и долговечность изготавливаемых блоков.

В качестве сырья используются:

- высококачественный цемент, обладающий ярко выраженными щелочными свойствами;

- мельчайший кварцевый песок;

- известь;

- вода с нейтральным показателем кислотности;

- алюминиевая пудра в виде суспензии или гранул.

Все компоненты в специальной форме тщательно перемешиваются до образования вязкой тестообразной массы, внутри которой начинает происходить реакция соединения алюминия со щелочными элементами с интенсивным высвобождением газообразного водорода. Этот газ превращает состав в бурлящую пенную субстанцию, которая со временем застывает в результате схватывания цемента. По сути, получается губка с жестким бетонным каркасом.

По сути, получается губка с жестким бетонным каркасом.

До начала полного застывания материала сформировавшуюся плиту извлекают из формы и разрезают на газобетонные блоки, размеры и конфигурация которых соответствуют установленным строительным стандартам. Дальше возможен один из двух видов обработки:

- сухой термонагрев, не требующий специального оборудования;

- сушка в автоклаве горячим паром под высоким давлением.

Автоклавный способ производства является прерогативой солидных промышленных предприятий, несущих ответственность за свои изделия. Этот процесс трудоемкий и энергозатратный, но его применение позволяет получить материал с более высокими эксплуатационными качествами, в первую очередь, по показателям прочности и морозоустойчивости. Именно такая технология используется на нашем заводе.

Существует и упрощенный вариант данного процесса, при котором образование мелкоячеистой структуры осуществляется с помощью парогенератора или кавитационных устройств. В этом случае использование для последующей сушки автоклава не допускается. Получаемый таким способом материал получил название «пенобетон» и имеет несколько другие базовые параметры.

В этом случае использование для последующей сушки автоклава не допускается. Получаемый таким способом материал получил название «пенобетон» и имеет несколько другие базовые параметры.

Перед многими заказчиками строительства при обсуждении материалов стоит выбор: более дешевый пенобетон или газобетон. В целом данные составы близки и занимают соседние ниши в классификации стройматериалов. Если вам нужен просто дополнительный утеплитель готовых стен, то вполне подойдет пенобетон. Когда нужен материал, из которого можно возвести надежные и при этом теплые стены, рекомендуется купить газобетон от производителя.

Мы выпускаем такой ячеистый бетон с различной плотностью и размером микропор. Наиболее подходят для возведения стен блоки марок Д500 и Д600, имеющие, соответственно, классы прочности В2,5 и В3,5.

Материал, созданный для комфорта

Эксплуатационные качества автоклавного газобетона, выпускаемого нашим предприятием, являются основой для аргументов в пользу данного строительного материала:

- микропоры после обработки в автоклаве заполняются воздухом, обладающим высокой теплоизоляцией.

Это и обуславливает низкую теплопроводность газобетона и делает его незаменимым материалом в наших климатических условиях. По данному показателю этот состав в 8 раз лучше кирпича и в 15 раз лучше бетона. Помещения в доме из такого материала могут подолгу сохранять свою внутреннюю температуру, независимо от жары или мороза на улице;

Это и обуславливает низкую теплопроводность газобетона и делает его незаменимым материалом в наших климатических условиях. По данному показателю этот состав в 8 раз лучше кирпича и в 15 раз лучше бетона. Помещения в доме из такого материала могут подолгу сохранять свою внутреннюю температуру, независимо от жары или мороза на улице; - пористый материал, помимо теплозащиты, обладает еще одним полезным сопутствующим качеством – отличной звукоизоляцией. Имея стены из газо-блока, вы можете насладиться абсолютной тишиной.

- для ощущения полного комфорта необходимо отсутствие сырости в доме. Газобетонный блок обладает прекрасной паропроницаемостью, что гарантирует отвод влаги и отсутствие условий для развития микроорганизмов.

Удобная деталь строительного процесса

Автоклавный газобетон – это мечта любого строителя. Благодаря своей мелкоячеистой структуре он легок и прост в обработке. Так как материал в 3 раза легче кирпича, то работа с ним не требует значительных затрат физической силы или использования грузоподъемных средств.

Благодаря шероховатой пористой поверхности, блок из газобетона укладывается на тонкий слой клеевой массы шириной до 3 мм. Легко выполнять и оштукатуривание таких стен или нанесение защитных покрытий. Эта мера обязательная, поскольку позволяет защитить от активного влагопоглощения, свойственного данному материалу.

Вспененный газобетон легко обрабатывается простым столярным инструментом. Место среза получается красивым и ровным. Вы можете прямо в процессе монтажа сделать себе заранее газоблок с требуемыми размерами. Это неплохой вариант для частного случая.

Если на стадии проектирования ознакомиться с ассортиментом нашего завода, то возможно, ваши дизайнерские идеи станут еще более смелыми. Помимо стеновых и перегородочных блоков из газобетона с размерами, соответствующими строительным стандартам, мы производим блок газобетона с индивидуальными размерами и формами.

Надеемся, вас порадуют не только ассортимент и безупречное качество наших изделий, но и самые выгодные цены, а также возможность оперативной доставки заказанных блоков по региону.

Идеальный материал для устойчивых зданий — Институт устойчивого проектирования

Пассивный дом Дэна Леви с нулевым энергопотреблением в Вудстоке, Нью-Йорк, построен из AAC. Фото: Alex WilsonНе секрет, что автоклавный газобетон (AAC) изо всех сил пытается закрепиться в Северной Америке. AAC широко используется в Европе, Мексике и большей части мира, но у него возникли проблемы с конкуренцией с деревянным каркасом здесь, в Соединенных Штатах и Канаде. Лесные пожары в Калифорнии, наводнения вдоль наших берегов и рек, более сильные ураганы, расширение ареалов термитов и растущий интерес к пассивной выживаемости могут изменить это.

AAC предлагает ряд значительных преимуществ в эпоху изменения климата, когда нам необходимо строить более устойчивые здания. В этой статье рассматривается этот легкий строительный материал и описывается, как призыв к устойчивости может, наконец, сделать AAC основным строительным материалом в Северной Америке.

Чтобы лучше понять AAC как строительный материал и потенциал использования AAC в энергоэффективных зданиях, мы с Джерелином просто провели выходные в сертифицированном для пассивного дома доме AAC в Вудстоке, штат Нью-Йорк, который был построен и принадлежит мой друг Дэн Леви.

Фон

Автоклавный газобетон, или AAC, был изобретен в Швеции в начале 1900-х годов и запатентован в 1924 году. Он изготавливается путем создания суспензии из мелкоизмельченного кварцевого песка, кальцинированного гипса, извести и / или портландцемента, воды и небольшого количества алюминиевой пудры. Жидкий раствор заливают в прямоугольные емкости, наполняя их лишь частично. Алюминий реагирует с гидроксидом кальция с образованием пузырьков водорода, из-за которых объем материала увеличивается примерно вдвое.После того, как заготовка частично затвердеет, резервуар снимается, и AAC разрезается на блоки или панели стандартного размера с помощью тонкой проволоки. Затем он отверждается путем нагревания под давлением (процесс автоклавирования).

Полученные блоки имеют плотность примерно в четверть плотности бетона и достаточно легкие, чтобы плавать в воде. AAC стандартной плотности (37 фунтов на кубический фут) изолирует примерно до R-1 на дюйм, согласно AERCON, единственному производителю AAC в США на сегодняшний день, поэтому стандартная стена из AAC толщиной 8 дюймов без дополнительной изоляции обеспечивает около R-8. Этот материал имеет прочность на сжатие 580 фунтов на квадратный дюйм (psi), что примерно в пять раз меньше, чем у стандартного бытового бетона (2500 psi). Благодаря этой прочности на сжатие 8-дюймовые блоки подходят для строительства пяти-шестиэтажных зданий.

Этот материал имеет прочность на сжатие 580 фунтов на квадратный дюйм (psi), что примерно в пять раз меньше, чем у стандартного бытового бетона (2500 psi). Благодаря этой прочности на сжатие 8-дюймовые блоки подходят для строительства пяти-шестиэтажных зданий.

В середине 1990-х годов два ведущих производителя кондиционеров в Европе, Hebel и Ytong, построили заводы в США, надеясь расширить рынок здесь. Однако компании изо всех сил пытались проникнуть в отрасль, в которой доминирует строительство деревянного каркаса — их делу не помогло то, что эти компании сосредоточили по крайней мере часть своих маркетинговых усилий на недостатках своего конкурента, а не на рекламировании преимуществ AAC. в целом.

Были предприняты другие попытки создать AAC с использованием летучей золы, отходов электростанций, но эти инициативы провалились. В 2002 году Aercon Industries, LLC приобрела завод Ytong в Хейнс-Сити, штат Флорида, и теперь компания является единственным производителем сборных железобетонных конструкций в США, хотя я слышал, что на этот рынок может выйти другая компания.

Совершенно другая строительная система

В строительстве с AAC большинство блоков твердые и однородные, но некоторые обычно заказываются с круглыми ядрами примерно 3.5 дюймов в диаметре. Выравнивая эти стержни по углам здания, а также у оконных и дверных проемов, создаются непрерывные вертикальные каналы, в которые укладывается стальная арматура и заливается бетонный раствор. В верхней части стены используются специализированные блоки U-образной формы, которые создают непрерывный канал или желоб, в который помещается арматура и заливается бетон, создавая структурную связующую балку.

Строительство из блоков AAC существенно отличается от строительства из стандартных пустотных бетонных блоков.Начиная с ровного основания, тонко затвердевающий раствор укладывается с помощью специального зубчатого шпателя, в который кладется совок раствора. Конец примыкающего блока также промазывается раствором. Затем блок устанавливают и ударяют по месту резиновым молотком. Интересно, что Леви сказал мне, что каменщикам очень тяжело с AAC, потому что он сильно отличается от установки бетонных блоков. «С ним гораздо легче работать, — сказал он, — но у каменщиков есть проблемы с адаптацией». Леви, который построил два дома с помощью AAC, сказал, что плотникам часто бывает легче с этим, чем каменщикам.

Конец примыкающего блока также промазывается раствором. Затем блок устанавливают и ударяют по месту резиновым молотком. Интересно, что Леви сказал мне, что каменщикам очень тяжело с AAC, потому что он сильно отличается от установки бетонных блоков. «С ним гораздо легче работать, — сказал он, — но у каменщиков есть проблемы с адаптацией». Леви, который построил два дома с помощью AAC, сказал, что плотникам часто бывает легче с этим, чем каменщикам.

Типичные блоки AAC больше, чем бетонные блоки — 8 дюймов x 8 дюймов x 24 дюйма довольно стандартны, хотя блоки также доступны от AERCON шириной 4, 6, 9,5 и 12 дюймов. Хотя блоки AAC больше, чем бетонные, они легче, хотя строители не могут держать или переносить их одной рукой, что может быть недостатком.

Поскольку AAC довольно мягкий и рыхлый, его необходимо защищать как внутри, так и снаружи.Можно использовать широкий спектр внешней отделки, в том числе обычную цементную штукатурку, акриловую штукатурку (Система внешней изоляции и отделки — EIFS), кирпич и дерево или фиброцементный сайдинг поверх обрешетки для создания детали, защищающей от дождя. Если добавить внешнюю изоляцию (см. Ниже), детализация будет несколько сложнее.

Если добавить внешнюю изоляцию (см. Ниже), детализация будет несколько сложнее.

В интерьере одни строители используют штукатурку (цемент, гипс или известь), а другие создают загон для проводки с каркасом и устанавливают обычный гипсокартон.

Помимо блоков стандартных размеров, AAC доступен в широком ассортименте сборных панелей, которые производятся со стальной арматурой для удовлетворения конкретных потребностей.AERCON производит структурные перемычки, которые могут перекрывать дверные и оконные проемы шириной до 18 футов. Усиленные, соединяющиеся друг с другом панели стен, пола и крыши обычно имеют ширину 24 дюйма и доступны длиной до 20 футов.

Гостиная Дэна Леви. Толстые стены из AAC, изолированные снаружи минеральной ватой, обеспечивают высокую изоляцию оболочки здания. Фото: Алекс УилсонПочему AAC может быть идеальным материалом для упругих зданий

Уязвимости, с которыми мы сталкиваемся сегодня, значительны, и с изменением климата эти уязвимости почти наверняка возрастут. Штормы становятся все более суровыми, наводнения — более частыми, лесные пожары — более частыми, термиты — более распространенными. Во многих местах стандартная конструкция с деревянным каркасом больше не имеет смысла.

Штормы становятся все более суровыми, наводнения — более частыми, лесные пожары — более частыми, термиты — более распространенными. Во многих местах стандартная конструкция с деревянным каркасом больше не имеет смысла.

AAC не может решить все наши проблемы, но может помочь. Ниже я описываю, как свойства и характеристики AAC делают его таким хорошим материалом для устойчивого строительства.

Спальня на нижнем этаже в доме Дэна Леви AAC. Фото: Alex WilsonAAC огнестойкий

Вряд ли нам нужно напоминание о том, что лесные пожары вызывают растущую озабоченность сегодня.В Калифорнии 2017 год стал самым разрушительным сезоном лесных пожаров в истории штата: в Санта-Розе и десятках других муниципалитетов было разрушено более 10 000 домов. Затем в 2018 году в штате было разрушено более 18000 построек, что почти вдвое превышает рекорд разрушений, установленный всего годом ранее.

AAC — негорючий материал. Если снаружи отделана цементной штукатуркой или фиброцементным сайдингом, система может помочь предотвратить возгорание конструкции. Стандартные стены из блоков AAC толщиной четыре дюйма и более, а также стеновые, половые и кровельные панели толщиной шесть дюймов и более обеспечивают минимальную 4-часовую огнестойкость в соответствии со стандартами испытаний UL-U919, U920 и K909.

Стандартные стены из блоков AAC толщиной четыре дюйма и более, а также стеновые, половые и кровельные панели толщиной шесть дюймов и более обеспечивают минимальную 4-часовую огнестойкость в соответствии со стандартами испытаний UL-U919, U920 и K909.

Согласно AERCON, уникальным свойством AAC является то, что он содержит воду в кристаллической форме, которая действует как теплоотвод; при нагревании из этой воды образуется пар, который выходит через пористую структуру AAC, не вызывая растрескивания поверхности. Даже когда AAC не используется в качестве структурной системы здания, этот материал часто используется в качестве противопожарных перегородок внутренних в таунхаусах, квартирах и других многоквартирных домах. Компания предлагает подробные спецификации на огнестойкие соединительные системы, проходки и другие детали сборки.

Короче говоря, если бы я строил сегодня в Калифорнии или других пожароопасных местах, я бы предпочел систему AAC.

AAC плавает в воде и может высохнуть после намокания. Фото: Alex Wilson

Фото: Alex WilsonAAC как строительная система для мест, подверженных наводнениям

Ни для кого не секрет, что риск наводнений увеличивается с потеплением климата. В прибрежных районах повышение уровня моря увеличивает частоту штормовых наводнений. Более интенсивные осадки выпадают почти во всех частях У.С. ведет к более частым наводнениям — как в прибрежных районах, как мы видели во время урагана Майкл в Хьюстоне в 2017 году, так и во внутренних районах, как мы видели в моем родном штате Вермонт во время тропического шторма Айрин в 2011 году.

Первым приоритетом должно быть недопущение строительства в районах, подверженных затоплению или предполагаемых к риску из-за повышения уровня моря. Избегать строительных площадок в 500-летней зоне затопления теперь имеет смысл — выйти за пределы 100-летней зоны затопления, которую FEMA обычно рекомендует избегать.Поскольку прогнозы повышения уровня моря увеличиваются, становится все более целесообразным выходить даже за пределы 500-летней высоты наводнения.

Тем не менее, неплохо было бы строить из материала, который может намокнуть и высохнуть. В этом еще одна прелесть AAC. Материал впитывает влагу, но, если следовать рекомендациям производителя по обработке поверхности, он высыхает без длительного повреждения. Фактически, монолитный материал может выступать в качестве сезонного буфера влаги, поглощая влагу летом с более высокой относительной влажностью и затем высвобождая эту влагу в более сухие зимние месяцы.

Согласно информации о продукте от AERCON, «материал AAC не имеет взаимосвязанной пористости, поэтому капиллярное действие быстро разрушается, и влага не может продолжать« втягивать »очень глубоко в материал. Воздействует только тот материал, который находится у поверхности, непосредственно контактирующей с водой ».

Немецкая ручная пила с твердосплавными зубьями, специально предназначенная для резки AAC. Фото: Alex Wilson Кроме того, AAC полностью неорганический, поэтому нет ничего, что могло бы разложиться от влаги, и нет источника пищи для плесени и грибка, хотя при намокании AAC важно, чтобы он мог высохнуть. Это включает в себя проектирование сборок AAC с возможностью высыхания снаружи, внутри или обоих. В некоторых ситуациях, когда ожидается внешний контакт с влагой, например, в местах, подверженных затоплению, может иметь смысл использовать гидроизоляционный или гидроизоляционный слой на внешней стороне, но в таких случаях чрезвычайно важно, чтобы сборка могла высохнуть до интерьер. Следует проконсультироваться со специалистом по строительной науке, чтобы убедиться в правильности деталей.

Это включает в себя проектирование сборок AAC с возможностью высыхания снаружи, внутри или обоих. В некоторых ситуациях, когда ожидается внешний контакт с влагой, например, в местах, подверженных затоплению, может иметь смысл использовать гидроизоляционный или гидроизоляционный слой на внешней стороне, но в таких случаях чрезвычайно важно, чтобы сборка могла высохнуть до интерьер. Следует проконсультироваться со специалистом по строительной науке, чтобы убедиться в правильности деталей.

Минеральные или гипсовые штукатурки рекомендуются в качестве внутренней отделки — избегайте гипсокартона с бумажным покрытием, когда возможно затопление.Снаружи используйте либо неорганическую штукатурку, либо деталь от дождя с обвязкой и накладным сайдингом, например фиброцементом, деревом или терракотой. (Для пожаробезопасных сборок следует избегать деревянного сайдинга.) При штукатурных и штукатурных покрытиях можно использовать цельные пигменты для удовлетворения архитектурных потребностей.

AAC и ветровая нагрузка

При правильном армировании AAC может обеспечить высокую степень ветроустойчивости.Большая часть этой прочности обеспечивается усиленными вертикальными заполненными цементным раствором сердечниками и связующими балками. Блок с сердечником должен быть указан при заказе AAC, поэтому важно заранее определить структурные требования, с которыми производитель должен быть в состоянии помочь.

Стеновые, кровельные и напольные панели с блокировкой AAC имеют соответствующую толщину и имеют стальную арматуру в соответствии с конкретными требованиями к конструкции. Работая с производителем и / или инженером-строителем, можно достичь практически любого уровня требований к конструкции.Учитывая прогнозы более сильных штормов в будущем, может иметь смысл выйти за рамки минимально рекомендованных структурных решений с помощью AAC или любой другой строительной системы, если на то пошло.

AAC и насекомые

Мы мало что слышим о насекомых в обсуждениях воздействия изменения климата, но, скорее всего, ситуация изменится. Ареалы термитов расширяются на север. Во многих тропических регионах, таких как Гавайи, строительство из стандартной древесины сегодня все реже, особенно из-за термитов Формозы.Если используется деревянный каркас, это должно быть обработанное дерево для защиты от повреждения термитами, а обработанное дерево несет в себе собственный набор опасностей для окружающей среды и здоровья. Ограничения для строительства деревянных каркасов, встречающиеся в тропических регионах, будут все чаще проявляться на всей территории континентальной части США по мере потепления климата.

AAC обеспечивает альтернативу деревянному каркасу в районах, где ожидается или может ожидаться повреждение термитами в будущем. В то время как Дэн Леви использовал деревянную раму для внутренних перегородок в северной части штата Нью-Йорк, в местах, где опасность термитов высока, можно использовать более тонкий блок или панели AAC для внутренних , а также внешних стен.

AAC и пассивная живучесть

Пассивная живучесть стала критерием проектирования после урагана Катрина, когда ураган вызвал длительные отключения электроэнергии. Идея состоит в том, что здания должны быть спроектированы с сильно изолированными внешними оболочками и пассивными конструктивными элементами, чтобы они сохраняли пригодные для жизни условия в случае потери энергии. Сам по себе AAC не обеспечивает достаточно высокий показатель изоляции в большей части Северной Америки, чтобы удовлетворить этому критерию, хотя сборки AAC имеют тенденцию быть очень герметичными.

Для удовлетворения требований пассивной живучести рекомендуется добавить внешнюю изоляцию. Для дома AAC в Вудстоке, штат Нью-Йорк, в котором мы остановились, Леви установил шесть дюймов жесткой минеральной ваты (материал Rockwool ComfortBoard, плотность которого составляет 8 фунтов на кубический фут). Благодаря монолитным стенам из AAC толщиной 8 дюймов и шести дюймам жесткой минеральной ваты стены Леви обеспечивают примерно R-35 с минимальным тепловым мостиком.

Благодаря монолитным стенам из AAC толщиной 8 дюймов и шести дюймам жесткой минеральной ваты стены Леви обеспечивают примерно R-35 с минимальным тепловым мостиком.

Кроме того, AAC с изоляцией снаружи обеспечивает большую тепловую массу внутри изолированной оболочки.Это помогает поддерживать приемлемую температуру во время перебоев в подаче электроэнергии или потери топлива для обогрева. В сочетании с пассивным солнечным дизайном (например, окнами, выходящими на юг, затенением и естественной вентиляцией), эта тепловая масса может обеспечить безопасность такого здания в течение длительного времени без дополнительной энергии.

Другие особенности AAC

Наряду с вышеописанными преимуществами упругости AAC, этот материал также обеспечивает отличные акустические характеристики — особенно сборки, которые включают другие компоненты, такие как изоляционный слой или кирпичная обшивка.

Материал подходит для людей с химической чувствительностью. У Леви есть арендатор в квартире над гаражом, который не мог оставаться здоровым в обычных домах; она продается на преимуществах материала. Для применений, где острая химическая чувствительность является проблемой, может потребоваться внутренняя отделка цементной, известковой или гипсовой штукатуркой, а не акриловые покрытия.

У Леви есть арендатор в квартире над гаражом, который не мог оставаться здоровым в обычных домах; она продается на преимуществах материала. Для применений, где острая химическая чувствительность является проблемой, может потребоваться внутренняя отделка цементной, известковой или гипсовой штукатуркой, а не акриловые покрытия.

С экологической точки зрения AAC представляет собой неоднозначную картину. Один из ключевых ингредиентов, портландцемент, имеет значительный углеродный след, хотя более низкая плотность ACC делает его лучше, чем стандартный бетон или бетонный блок. Согласно некоторым источникам, в некоторых районах песка становится мало, но, похоже, это не проблема с AAC AERCON; их кварцевый песок добывается за две мили и измельчается в мелкий порошок на шаровой мельнице компании. Производство алюминиевого порошка энергоемко, но его используют в очень небольших количествах: обычно 0. 05 до 0,08% об. Когда и если появятся методы сокращения выбросов углекислого газа при производстве цемента, воздействие AAC на окружающую среду улучшится.

05 до 0,08% об. Когда и если появятся методы сокращения выбросов углекислого газа при производстве цемента, воздействие AAC на окружающую среду улучшится.

Самым большим недостатком AAC может быть недостаточное знакомство с ним в строительной индустрии Северной Америки. Строители и подрядчики очень консервативны и устойчивы к новым или незнакомым материалам. Другим недостатком является необходимость слоя изоляции в большинстве климатических условий Северной Америки, хотя здесь может стать доступным немецкий продукт AAC с прослоенным слоем AAC с более низкой плотностью (с более высоким значением R) в центре.

Пассивный дом Дэна Леви в Вудстоке с улицы. Солнечная батарея питает полностью электрический дом с нулевым потреблением энергии, тепловым насосом с воздушным источником, водонагревателем с тепловым насосом, вентилятором с рекуперацией тепла и светодиодным освещением. Фото: Алекс УилсонЗаключительные мысли

Впервые я написал об AAC в середине 1990-х в Environmental Building News . Многие из нас тогда, в том числе европейские производители, построившие заводы AAC, думали, что это завоюет популярность и получит значительную долю рынка, но этого не произошло.Сегодня, когда интерес к устойчивости растет, я считаю, что перспективы AAC открываются многообещающе; наконец, он мог стать здесь обычным строительным материалом.

Многие из нас тогда, в том числе европейские производители, построившие заводы AAC, думали, что это завоюет популярность и получит значительную долю рынка, но этого не произошло.Сегодня, когда интерес к устойчивости растет, я считаю, что перспективы AAC открываются многообещающе; наконец, он мог стать здесь обычным строительным материалом.

Дэн Леви, который консультирует по вопросам строительства AAC и пассивного дома, поделился со мной своим энтузиазмом по поводу AAC. «Я видел слишком много деревянных каркасных зданий, поврежденных влагой, термитами или другими насекомыми, сверлящими древесину, огнем, гнилью и плесенью», — сказал он мне. «AAC выглядит как бетон, но его легко резать с помощью деревообрабатывающих инструментов, поэтому я считаю, что он предлагает лучшее из всех миров.Кстати, если вы хотите испытать этот дом на себе, в этом доме через Airbnb доступны две комнаты (хотя, если вы хотите сделать это, скорее всего, лучше, чем позже, так как Дэн может продать дом и переехать в его следующий проект AAC).

# # # # #

Наряду с основанием Resilient Design Institute в 2012 году Алекс является основателем BuildingGreen, Inc. Чтобы не отставать от его последних статей и размышлений, вы можете подписаться на его канал в Twitter .Чтобы получать уведомления о новых блогах по электронной почте, зарегистрируйтесь в верхней части страницы.

Пример использования FISSAC 2 | FISSAC

Место нахождения: Измир, Турция.

Общее описание: Целью практического примера 2 является производство блоков из автоклавного газобетона (AAC) в промышленных масштабах со стандартными размерами для строительства стены (360 единиц).

Стеновые блоки из автоклавного газобетона (AAC) стандартных размеров (длина: 60 см, ширина: 25 см, толщина: 15 см) были произведены в классе G2 / 350 с использованием керамических отходов, шлака электродуговой печи (EAF) и ковша. печной шлак (LF) в качестве вторичного сырья, поставляемый региональными поставщиками (anakkale Seramik и Ekinciler Demir & elik, входящие в консорциум) для обеспечения возможности тиражирования.

печной шлак (LF) в качестве вторичного сырья, поставляемый региональными поставщиками (anakkale Seramik и Ekinciler Demir & elik, входящие в консорциум) для обеспечения возможности тиражирования.

AAC производится в шесть этапов:

1) Подготовка сырья.

Поставка SRM, используемого в стеновых блоках AAC, была произведена за счет отходов местных поставщиков. Количество отходов, необходимых для промышленного производства, составило 275,1 кг отходов керамической плитки, 27,6 кг шлака ДСП и 192,6 кг шлака LF. Керамические отходы уже были измельчены поставщиком, шлаки из ДСП и НЖ измельчались в шаровой мельнице для получения частиц размером 90 мкм.

2) Смешивание.

План промышленного производства был подготовлен таким образом, что были отформованы три формы из суспензии AAC, содержащей каждый из трех типов SRM. Одна форма стандартной AAC была отформована в начале формования суспензии AAC, содержащей первый SRM. В конце формования суспензии AAC, содержащей последний SRM, и между каждыми тремя формами AAC, содержащими каждую из SRM. В общей сложности четыре формы стандартной суспензии AAC были отформованы с суспензией AAC, содержащей каждый из SRM.Таким образом, 275,1 кг отходов керамической плитки для стен, 27,6 кг шлака EAF и 192,6 кг шлака LF потребовались для трех форм для суспензии AAC, и в целом девять форм для AAC были отлиты в промышленном производстве. Чтобы приготовить форму для суспензии AAC, сначала в смесительный резервуар были добавлены кварцит, известняк и SRM, в который было добавлено соответствующее количество воды и все перемешано для получения песчаной суспензии на минеральной основе. Требуемое количество SRM подавалось в смесительный резервуар вручную, в то время как другая сырая мука подавалась в смесительный резервуар через единицу дозирования одновременно, поскольку не было дополнительной единицы дозировки для SRM.

В общей сложности четыре формы стандартной суспензии AAC были отформованы с суспензией AAC, содержащей каждый из SRM.Таким образом, 275,1 кг отходов керамической плитки для стен, 27,6 кг шлака EAF и 192,6 кг шлака LF потребовались для трех форм для суспензии AAC, и в целом девять форм для AAC были отлиты в промышленном производстве. Чтобы приготовить форму для суспензии AAC, сначала в смесительный резервуар были добавлены кварцит, известняк и SRM, в который было добавлено соответствующее количество воды и все перемешано для получения песчаной суспензии на минеральной основе. Требуемое количество SRM подавалось в смесительный резервуар вручную, в то время как другая сырая мука подавалась в смесительный резервуар через единицу дозирования одновременно, поскольку не было дополнительной единицы дозировки для SRM.

Рециркулируемую суспензию ААС, полученную смешиванием воды и рециркулированных частиц ААС в отдельном резервуаре, добавляли в резервуар для смешивания и смешивали с суспензией песка в резервуаре для смешивания. Наконец, цемент, известь и пенообразователь были загружены в смесительный резервуар соответственно, и вся сырая мука была смешана с получением конечной суспензии ААС, которая должна быть отформована в металлические формы, используемые для промышленного производства продукта ААС.

Наконец, цемент, известь и пенообразователь были загружены в смесительный резервуар соответственно, и вся сырая мука была смешана с получением конечной суспензии ААС, которая должна быть отформована в металлические формы, используемые для промышленного производства продукта ААС.

3) Предварительное отверждение.

В процессе предварительного отверждения суспензия ААС, приготовленная в смесительном резервуаре, подвергалась определенным условиям, таким как температура 55 ° C и относительная влажность 80%. Предварительное отверждение суспензии ААС в металлических формах продолжалось до тех пор, пока суспензия ААС не была переведена в форму сырого кека, также называемого полупродуктом ААС. Суспензию алюминия, используемую в качестве пенообразователя, готовили путем смешивания порошка алюминия и воды в отдельном сосуде. Алюминиевый порошок прореагировал с известью (гидроксид кальция), что привело к образованию газообразного водорода, который пузырился из суспензии AAC, что привело к увеличению в 4 раза первоначального объема суспензии AAC. Во время процесса предварительного отверждения суспензия ААС была переведена в форму сырого кека, которую можно извлечь из формы и перемещать подъемным краном. Вынутый из формы зеленый пирог подавали в секцию резки для придания ему необходимого размера.

Во время процесса предварительного отверждения суспензия ААС была переведена в форму сырого кека, которую можно извлечь из формы и перемещать подъемным краном. Вынутый из формы зеленый пирог подавали в секцию резки для придания ему необходимого размера.

4) Раскрой.

Перед процессом резки поверхности зеленого коржа, за исключением нижней поверхности, были удалены из формы и зачищены стальной проволокой. Производственные отходы, полученные в процессе сглаживания, были доставлены в резервуар для вторичного использования AAC, чтобы повторно использовать их в промышленном производстве AAC.Объем зеленого коржа уменьшился с 6 м 3 до 5,4 м 3 после процесса разглаживания. Зеленый пирог, содержащий каждый из SRM, удаленных из формы, был разрезан перпендикулярно и горизонтально соответственно путем перемещения нескольких стальных проволок режущего блока, чтобы получить блоки AAC размером 60 см X 25 см X 15 см, необходимые для демонстрационной площадки. .

.

5) Отверждение в автоклаве.

Автоклав — это большое оборудование с паровым обогревом и давлением, в котором автоклавные изделия из ячеистого бетона отверждаются при высокой температуре и высоком давлении после процесса резки.Отверждение в автоклаве — один из наиболее важных процессов производства ААС с точки зрения механических свойств конечного продукта. зеленые лепешки переносили в автоклавы и выдерживали при давлении пара 12 бар в течение 5 часов при температуре приблизительно 190 ° C. Связи в структуре тоберморита, которые образуются в процессе предварительного отверждения, укрепляются под действием высокой температуры и высокого давления, что обеспечивает повышение механической прочности продукта AAC.

Каждая форма имеет размер 5,4 м 3 и всего 16,2 м 3 Керамические отходы AAC, 16,2 м 3 Шлак EAF, использованный AAC, 16,2 м 3 Шлак LF, использованный AAC, и 21,6 м 3 стандартных AAC продукты отверждались в автоклаве при давлении 12 бар в течение 5 часов с общим временем 9 часов для полного процесса от начала до конца.

6) Упаковка.

Продукты AAC, которые вышли из автоклава, были перенесены в упаковочную единицу.Блоки AAC, содержащие каждый из SRM, были помещены на деревянные поддоны для упаковки цветной пластиковой пленкой, на которую была наклеена этикетка, напечатанная для проекта.

7) Установка на месте.

Во время монтажа на месте были построены и сняты две внешние стены (360 единиц стеновых блоков AAC для 54 м стены 2 ) в реальном здании, расположенном в Кемальпаша / Измир. Для установки на месте всего 6 поддонов (2 поддона для каждого SRM, и каждый поддон содержит 60 единиц AAC) продуктов AAC, переданных на демонстрационную площадку.

Блоки AAC — Renacon Блоки AAC Производитель из Коимбатура

Подробная информация о продукте:

| Тип кирпича | Автоклавный пенобетон | ||

| Размер | 24 дюйма. X 8 дюймов X 4 дюйма (До 9 дюймов) X 8 дюймов X 4 дюйма (До 9 дюймов) | ||

| Форма | Прямоугольник | ||

| Марка | Renacon | ||

| Материал | AAC | ||

| Метод | 9025 AAC | Применение ЧастьAAC | |

| Тип продукта | Блоки | ||

| Конструкция | Грубый | ||

| Тип блока | Блок AAC | ||

| Цвет | Серый | 4Н / мм2 (МПа) | |

| Усадка при высыхании | 0.04% | ||

| Водопоглощение | 8% | ||

| Density Oven Dry | 550-650 кг / м3 | ||

| Прочность на сдвиг | 0,6 Н / м2 | ||

| Модуль упругости | Mpa | ||

| Коэффициент теплового расширения | 8,1 x 10-6 K -1 | ||

| Теплопроводность | 0,16 Вт / мес | ||

| Термическое сопротивление | 0,46 м2 — 0k / Вт | 4 часа (для стены 200 мм) | |

| Класс передачи звука | 44 дБ для стены 200 мм |

Блоки из автоклавного газобетона (AAC) — это легкие и прочные строительные изделия. Блоки AAC, впервые задуманные и изобретенные шведским архитектором и изобретателем Йоханом Акселем Эрикссоном в 1924 году, особенно известны своими огнестойкими, жаропрочными и звукоизоляционными свойствами.

Блоки AAC, впервые задуманные и изобретенные шведским архитектором и изобретателем Йоханом Акселем Эрикссоном в 1924 году, особенно известны своими огнестойкими, жаропрочными и звукоизоляционными свойствами.

Воздух является основным компонентом (почти 80-85% по объему), эти строительные изделия, как правило, легкие и весят только треть более распространенных кирпичей из красной глины.

Как они сделаны?

Общие ингредиенты, используемые при производстве блоков AAC, включают известь, цемент, песок, воду, гипс, летучую золу и оксид кальция (обычно известный как негашеная известь).Алюминиевый порошок вступает в химическую реакцию с ними, и к концу процедуры водород улетучивается в воздух. Именно эта химическая реакция придает блокам AAC их отчетливую сотовую структуру, легкость и другие изоляционные свойства.

Пройдя необходимое формование и смешивание, они затем отверждаются в автоклаве (под воздействием высоких температур и давления), что придает им желаемую прочность и долговечность.

Каковы преимущества использования блоков AAC?

В среднем блоки AAC в 9 раз больше обычного глиняного кирпича.Это означает превосходную скорость и качество строительства в сочетании со значительным сокращением затрат на штукатурку и раствор на строительной площадке. Важно отметить, что лучшая в своем классе теплоизоляция приводит к повышенной экономии затрат на отопление, вентиляцию и кондиционирование воздуха (HVAC).

Благодаря своей высокой технологичности и гибкости, материал AAC широко используется при строительстве жилых домов, медицинских учреждений, школ, гостиниц и других промышленных / коммерческих сооружений.

Блок из автоклавного газобетона Falcon

АВТОКЛАВИРОВАННЫЙ ПЕРИОДИЧНЫЙ БЕТОН СТАНДАРТНЫЙ (60x20x ТОЛЩИНА)

| ТОЛЩИНА (см) | ||||||

|---|---|---|---|---|---|---|

| ВЕС на поддон (1 x 1,2 x 1,5 м) | ||||||

| кг / м 2 | кг / блок | кг / поддон | Unit | M 2 | M 3 | |

| 7,5 | 45 | 5,4 | 1,080 | 200 | 24 | 1,8 |

| 10 | 60 | 7,2 | 1,080 | 150 | 18 | 1,8 |

| 12,5 | 75 | 8,78 | 1,080 | 120 | 14,4 | 1,8 |

| 15 | 90 | 10,53 | 1,080 | 100 | 12 | 1,8 |

| 17,5 | 105 | 12,6 | 1,134 | 90 | 10,8 | 1,89 |

| 20 | 120 | 14,4 | 1,152 | 80 | 9,6 | 1,92 |

JUMBO АВТОКЛАВИРОВАННЫЙ ПЕРИОДНЫЙ БЕТОН (ТОЛЩИНА 60X40X)

| ТОЛЩИНА (см) | ||||||

|---|---|---|---|---|---|---|

| ВЕС на поддон (1 x 1,2 x 1,5 м) | ||||||

| кг / м2 | кг / блок | кг / поддон | M 2 | M 3 | ||

| 7,5 | 45 | 10,8 | 1,080 | 100 | 24 | 1,8 |

| 10 | 60 | 14,4 | 1,080 | 75 | 18 | 1,8 |

| 12,5 | 75 | 18,0 | 1,080 | 60 | 14,4 | 1,8 |

| 15 | 90 | 21,6 | 1,080 | 50 | 12 | 1,8 |

| 17,5 | 105 | 25,2 | 1,134 | 45 | 10,8 | 1,89 |

| 20 | 120 | 28,8 | 1,152 | 40 | 9,6 | 1,92 |

Газобетонные блоки из автоклавного сплава |

Блоки AAC легкие Бетонные блоки для автоклавов с пеной . Он производится путем реакции алюминия и пропорциональной смеси извести, цемента и летучей золы. Во время этого процесса выделяющийся газообразный водород создает миллионы крошечных ячеек с воздухом, создавая сильную ячеистую структуру AAC. Блоки AAC дополнительно укрепляются за счет отверждения паром под высоким давлением в автоклавах. Сформованный таким образом продукт не только легкий, но и имеет более высокую прочность на сжатие.

Он производится путем реакции алюминия и пропорциональной смеси извести, цемента и летучей золы. Во время этого процесса выделяющийся газообразный водород создает миллионы крошечных ячеек с воздухом, создавая сильную ячеистую структуру AAC. Блоки AAC дополнительно укрепляются за счет отверждения паром под высоким давлением в автоклавах. Сформованный таким образом продукт не только легкий, но и имеет более высокую прочность на сжатие.

Плотность этих легких блоков AAC обычно колеблется в пределах 550 — 650 кг / м³ .Что превосходит большинство типов легких блоков. Блоки AAC на 25% прочнее других изделий той же плотности.

Газобетонные блоки с автоблокировкой являются новинкой в гражданской промышленности. Он заменяет нынешнее использование красного кирпича. Поскольку он имеет много особенностей по сравнению с традиционным красным кирпичом. Вы можете узнать некоторые из них ниже.

[NO_TOC]Преимущества блоков AAC:

- Номинальный размер блока AAC 9 ″ X 8 ″ X 4 ″ -12 ″

- По сравнению с объемом обычного красного кирпича с кирпичом AAC

Объем 1 кирпича AAC = Объем 7 красных кирпичей для (9 ″ X 8 ″ X 4 ″)

- Блок AAC имеет вес 9–12 кг в зависимости от условий влажности.

По сравнению с красным кирпичом снижена статическая нагрузка на конструкцию на 60%.

По сравнению с красным кирпичом снижена статическая нагрузка на конструкцию на 60%. - Это не только уменьшает статическую нагрузку на конструкцию. Это также снижает стоимость использования стали и бетона в конструкции.

- Стыковочные кирпичи AAC экономичны. Как уже упоминалось, 1 кирпич AAC = 7 кирпичей. Для соединения 7 красных кирпичей друг с другом требуется больше раствора для соединения по сравнению с соединением одного блока AAC с другим.

- Прочность на сжатие блока AAC выше 5-6Н / кв.м, тогда как у красного кирпича прочность на сжатие составляет 3,50 Н / кв. мм.

- Огнестойкость: Они обеспечивают хорошую огнестойкость от 2 до 6 часов в зависимости от размера. Эти блоки отлично подходят для тех областей, где пожарная безопасность имеет первостепенное значение.

- Пористая природа блоков AAC приводит к улучшенному звукопоглощению. Рейтинг класса передачи звука (STC) блоков AAC до 45 дБ.

Таким образом, блоки AAC были наиболее идеальным материалом для возведения стен в зрительных залах, гостиницах, больницах, студиях и т. Д.

Таким образом, блоки AAC были наиболее идеальным материалом для возведения стен в зрительных залах, гостиницах, больницах, студиях и т. Д. - Знаете ли вы, Удар землетрясения = Вес конструкции . AAC имеет небольшой вес, обеспечивает более высокую устойчивость, поэтому он более безопасен и надежен, чем традиционный красный кирпич.

- Так как блок AAC очень прост в обращении, манипулировать и использовать обычные инструменты для резки дерева , такие как дрель, ленточные пилы и т. Д., Можно легко использовать для резки и выравнивания AAC. Кроме того, блоки AAC имеют большие размеры и меньше стыков. В конечном итоге это приводит к ускорению строительных работ, поскольку время установки значительно сокращается из-за меньшего количества блоков, а также уменьшается количество кладки, что приводит к сокращению времени до завершения.

- Продукты AAC не содержат токсичных газообразных веществ.

Окружающая среда и экологичность: —

AAC — нетоксичный продукт, который не загрязняет воздух, землю или воду. Во время производственного процесса отходы процесса резки перерабатываются вместе с сырьем и снова используются. Практически не образуются отходы. Энергия, потребляемая в производственном процессе, составляет лишь небольшую часть по сравнению с производством других материалов. Производственный процесс не выделяет загрязняющих веществ и не создает побочных продуктов или токсичных отходов.AAC производится из натурального сырья. Готовый продукт в три раза превышает объем используемого сырья, что делает его чрезвычайно ресурсоэффективным и экологически чистым.

Во время производственного процесса отходы процесса резки перерабатываются вместе с сырьем и снова используются. Практически не образуются отходы. Энергия, потребляемая в производственном процессе, составляет лишь небольшую часть по сравнению с производством других материалов. Производственный процесс не выделяет загрязняющих веществ и не создает побочных продуктов или токсичных отходов.AAC производится из натурального сырья. Готовый продукт в три раза превышает объем используемого сырья, что делает его чрезвычайно ресурсоэффективным и экологически чистым.

| Описание | Кирпич AAC | Красный / глиняный кирпич |

|---|---|---|

| Структурные затраты | Экономия стали до 15% | Нет экономии |

| Поломка 9025 В среднем от 10 до 12% | ||

| Скорость строительства | Быстрое строительство благодаря большому размеру, легкому весу и простоте резки любого размера и формы | Сравнительно медленный |

| Цементный раствор для штукатурки и кладки | Требуется меньше из-за плоских, ровных поверхностей и меньшего количества стыков | Требуется больше из-за неровной поверхности и большего количества стыков. |

| Доступность | В любое время | Дефицит в сезон дождей |

| Энергосбережение | Прибл. Снижение нагрузки кондиционеров на 30% | Такой экономии нет |

| Точность по габаритам | 99% | 90% |

| Стоимость | На 30% дешевле, чем красный кирпич | дороже |

Для мгновенных обновлений Присоединяйтесь к нашей трансляции WhatsApp.Сохраните наш контакт Whatsapp +9700078271 как Civilread и отправьте нам сообщение « JOIN »

Никогда не пропустите обновление. Нажмите « Allow US » и разрешите или нажмите Красный колокольчик уведомлений внизу справа и разрешить уведомления . Будьте на связи! Скоро будут обновлены другие !!.

Civil Read желает вам ВСЕГО НАИЛУЧШЕГО в вашем будущем.

Aac Concrete Block | Автоклавный газобетон

Что такое блок AAC? Блок из автоклавного газобетона (AAC)— это сборный, легкий и изолирующий экологически чистый строительный материал, который используется в качестве материала для стен и в качестве замены кирпичей, блоков CLC и т. Д.Благодаря сильной теплоизоляции, блоки AAC также находят применение в специальных применениях, таких как противопожарные перегородки, звукоизоляционные стены, кровельная черепица и т. Д. Magicrete AAC Blocks производит эти продукты на своем современном заводе с использованием последних инноваций в рамках передовых технологий в Сурате. Торговая марка «Magicrete AAC Blocks».

AAC — новый продукт? Блоки AAC используются во всем мире более 90 лет. Сооружения, построенные более 85 лет назад, все еще стоят. Однако для Индии это развивающийся продукт.

Сооружения, построенные более 85 лет назад, все еще стоят. Однако для Индии это развивающийся продукт.

AAC был разработан в 1924 году в Швеции преподавателем архитектурных наук, который искал альтернативный строительный материал с такими же свойствами, как у дерева, такими как хорошая теплоизоляция, прочная структура, простота в эксплуатации и т. Д.и имеющий сопротивление огню и термитам.

Какие материалы используются для изготовления блоков Magicrete AAC? Цемент, зола и известь — ключевые ингредиенты для изготовления блоков Magicrete AAC Blocks. Они отверждаются паром, известным как автоклав. Благодаря оболочке из экологически чистых материалов, эти продукты сертифицированы по системе зеленого рейтинга и помогают строителю получать кредитные баллы.

Они отверждаются паром, известным как автоклав. Благодаря оболочке из экологически чистых материалов, эти продукты сертифицированы по системе зеленого рейтинга и помогают строителю получать кредитные баллы.