Бетон и железобетон: технологии производства и экономии

Реферат подготовил студент группы СМ-15042 Счастный С.А.

ГОУ ВПО «Уральский государственный технический университет-УПИ»

Екатеринбург 2006

Введение

В настоящее время, бетон и железобетон являются основными строительными материалами. В нашей стране производят десятки миллионов тонн железобетона и бетона, ни один дом построенный в последние 60 лет не обходится без железобетонных изделий. Поэтому тема производства бетона и железобетона является на сегодняшний день очень важной. Важно не только знать технологию производства, но уметь уменьшить затраты.

В

своей работе я попытался кратко описать технологический процесс производства и

некоторые технологии по экономии, ведь стоимость жилья напрямую зависит от

стоимости строительных материалов. Кроме этого я попытался раскрыть суть

ресурсосберегающих технологий, предложил некоторые свои идеи и произвел краткий

обзор зарубежных ресурсосберегающих технологий.

Свойства бетона

Самым важным свойством бетона является его прочность, т. е. способность сопротивляться внешним силам не разрушаясь. Как и природный камень, бетон лучше всего сопротивляется сжатию, поэтому за критерий прочности бетона строители приняли предел прочности бетона при сжатии. Чтобы определить прочность бетона, из него изготовляют Эталонный кубик с ребром 200 мм, если разрушился при нагрузке 80 тонн, то предел прочности при сжатии будет равен 20 МПа.

В зависимости от прочности на сжатие бетон делится на марки. Марку бетона строители определяют по пределу прочности эталонного кубика с ребром 200 мм. Так, в России в строительстве применяют следующие марки бетона: «600», «500» , «400», «300», «250», «150», «100» и ниже. Выбор марки зависит от тех условий, в которых будет работать бетон.

Прочность

бетона зависит от прочности каменного заполнителя (щебня, гравия) и от качества

растворенного в воде цемента: бетон будет тем прочнее, чем прочнее каменные

заполнители и чем лучше они будут скреплены цементным клеем. Прочность

природных камней не изменяется со временем, а вот прочность бетона со временем

растет.

Прочность

природных камней не изменяется со временем, а вот прочность бетона со временем

растет.

Другим важным свойством бетона является плотность – отношение массы материала к его объему. Плотность бетона всегда меньше 100%.

С плотностью связано и обратное свойство бетона – пористость – отношение объема пор к общему объему материала. Пористость как бы дополняет плотность бетона до 100%. Как бы ни был плотен бетон, в нем всегда есть поры!

Водостойкость

– свойство бетона противостоять действию воды не разрушаясь. Чтобы определить

водостойкость бетона, изготовляют два образца: один в сухом виде раздавливают

на прессе и определяют его нормальную прочность. Другой образец предварительно

погружают в воду, а после насыщения водой также разрушают на прессе.

Теплопроводность характеризует способность бетона передавать через свою толщину тепловой поток, возникающий из-за разности температур на поверхностях бетона. Теплопроводность бетона почти в 50 раз меньше, чем у стали, но зато выше, чем у строительного кирпича.

Сравнительно невысокая теплопроводность обеспечивает бетону высокую огнестойкость – способность материала выдерживать действие высоких температур. Бетон может выдержать в течение длительного времени температуру выше 1000° С. При этом он не разрушается и не трескается.

Все

знают, что если в поры камней проникает вода, то, замерзая, она расширяется и

тем самым разрушает даже самые крепкие горные породы. Бетон же при насыщении

водой может выдерживать многократное замораживание и оттаивание. При этом он не

разрушается и почти не снижает своей прочности. Это свойство называется

морозостойкостью.

Бетон же при насыщении

водой может выдерживать многократное замораживание и оттаивание. При этом он не

разрушается и почти не снижает своей прочности. Это свойство называется

морозостойкостью.

А

вот еще одно свойство бетона – объемная масса. У бетона объемная масса может

быть равной. Она зависит от заполнителей, которые используются в бетоне. По

этому признаку бетоны делятся на три вида: тяжелый, легкий и особо легкий. Эта

классификация зависит от массы заполнителя, применяемого при изготовлении

бетона. Так, например, бетон на естественных заполнителях из гранита,

известняка, доломита имеет объемную массу 2200 – 2400 кг/м³, а прочность

его достигает 60 МПа (или 600 кгс/см²). Такой бетон называют тяжелым

бетоном. А вот бетон на щебне из легких каменных пород (пемза или туф) имеет

меньшую объемную массу – обычно 1600 – 1800 кг/м³ и называется легким

бетоном. Если бетон изготовить на искусственных легких пористых заполнителях из

обожженных до спекания глиняных материалов, как, например, керамзит, аглопорит,

шлаковая пемза, зольный гравий и т.

Применение в сооружении тяжелого или легкого бетона определяется типом конструкции и условиями ее эксплуатации.

По назначению бетоны подразделяются на бетон обычный – для изготовления колонн, балок, плит и т. п. конструкций; бетон гидротехнический – для плотин, шлюзов, облицовки каналов; бетон для подземных сооружений – для изготовления труб колодцев, резервуаров; бетон для дорожных покрытий; бетоны специального назначения на специальных видах цемента – кислотоупорный, жаростойкий и т. п.

«Вооруженный» бетон

Говоря

о бетоне, мы не должны забывать и о железобетоне. Благодаря его исключительным

качествам он широко применяется в современном строительстве. Железобетон – это

бетон, в который вводятся стальные стержни – арматура. Слово «арматура» –

итальянское слово и в переводе на русский означает «вооружение».

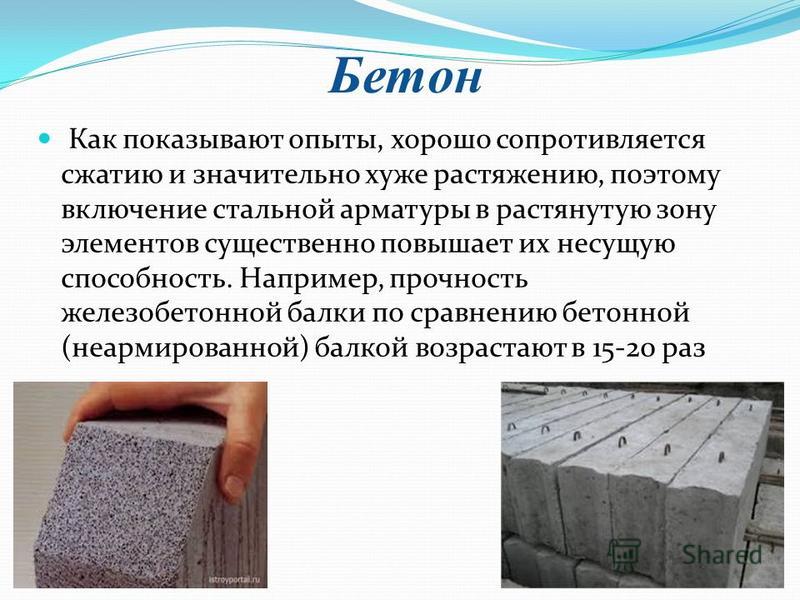

В сооружении на строительные конструкции действуют сжатие и растяжение, под влиянием которых конструкции деформируются. Очень наглядно можно представить обе силы, если взять обыкновенную резинку, положить ее на две опоры и нажать на нее в середине Резинка сожмется в верхней части, но зато растянется в нижней. В средней же части длина резинки не изменится. Та условная линия, которая разделяет резинку на две части – сжатую и растянутую, называется нейтральной осью. При работе бетонной конструкции на изгиб получается аналогичная картина ее деформации.

Так

как прочность бетона на растяжение невелика, то бетонные конструкции при изгибе

разрушаются при очень малой нагрузке. Прочность же стального стержня на

растяжение в 100 – 200 раз выше, чем у бетона. Значит, если заставить оба

материала (бетон и сталь) работать как одно целое, т. е. добиться одинаковой

прочности в зоне сжатия и в зоне растяжения изгибаемой бетонной конструкции, то

можно в несколько раз повысить прочность сооружения на изгиб. Для этого в

растянутую часть вводят несколько стальных стержней (арматуру) определенного

сечения. Теперь уже бетонная конструкция не ломается при изгибе и может

выдерживать во много раз большую разрушающую нагрузку.

Для этого в

растянутую часть вводят несколько стальных стержней (арматуру) определенного

сечения. Теперь уже бетонная конструкция не ломается при изгибе и может

выдерживать во много раз большую разрушающую нагрузку.

Как же могут совместно работать в одной конструкции два таких разнородных материала, как бетон и сталь?

Оказывается, этому помогают их свойства: большая прочность на сжатие; высокая прочность арматурной стали на растяжение; большая сила сцепления бетона со сталью; почти одинаковое изменение длины бетона и стали при изменении температуры.

Благодаря сцеплению бетона с арматурой, ее нельзя выдернуть из бетона. При твердении бетон уменьшается в объеме и обжимает арматуру, а значит еще прочнее сцепляется с ней. Сила сцепления бетона с арматурой будет возрастать со временем и тем больше, чем плотнее бетон и чем больше шероховатость поверхности арматуры.

Сравнительно

малая теплопроводность бетона оказались весьма полезной для железобетонных

конструкций: бетон защищает стальную арматуру от резких изменений температуры.

Железобетон как строительный материал появился только в середине XIX века, но уже широко применялся во всех областях строительства. Железобетонные сооружения объединяют в себе высокую прочность, легкость и изящество. Как пример можно взять очень красивый двухъярусный метромост в Лужниках (Москва).

Рождение бетона. Из чего делают бетон?

Проектируя новую машину, конструктор решает, какую форму нужно придать тем или иным ее деталям. Он устанавливает заранее, какой должна быть прочность этих деталей. Но ведь прочность будет зависеть от материала! Значит нужно подобрать соответствующий материал!

Точно так же обстоит дело и в строительстве! Строителю необходимо предварительно знать, какими свойствами должен обладать изготовленный им бетон, какова будет его прочность, как на него будет действовать жара и мороз.

Но состав бетона не может быть универсальным. Его нельзя назначить по одному рецепту, который пригоден для всех случаев.

Состав

бетона, как и состав сплава в металлургии, должен быть запроектирован заранее. Он зависит от того, в каком сооружении будет применяться бетон.

Он зависит от того, в каком сооружении будет применяться бетон.

Чтобы получать бетон, заданного состава, нужно разработать его «рецептуру». Российские ученые Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие разработали технологию бетона, благодаря которой стало возможным изготовлять бетон с заранее известными свойствами. Для этого нужно правильно подобрать наивыгоднейшие пропорции (количество) исходных материалов, входящих в состав бетона. Но прочность бетона зависит не только от того, в каких количествах взяты его составные части, большое значение будет иметь также качество исходных материалов — крупного каменного заполнителя, песка, цемента и воды. Их берут в определенных количествах, а затем перемешивают между собой. Какими качествами должны обладать эти исходные материалы?

Начнем с крупного заполнителя — гравия и щебня.

Гравий

— это в различной степени обкатанные обломки самых прочных горных пород

(гранита, диорита, базальта, темно — серого известняка) круглой или яйцевидной

формы с гладкой поверхностью. Размер этих зерен от 5 до 77 мм. По своему

происхождению различают гравий (овражный), речной и морской.

Размер этих зерен от 5 до 77 мм. По своему

происхождению различают гравий (овражный), речной и морской.

В горном гравии обычно содержатся вредные примеси глины, пыли, песка, органических веществ, сернистых и сернокислых соединений. В речном и морском гравии примеси почти отсутствуют.

Щебень — это материал, который получают при дроблении горных пород или искусственных камней на куски размером также от 5 до 77мм. Зерна щебня имеют неправильную форму, поверхность их шероховатая. Поэтому щебень прочнее сцепляется с цементным камнем, чем гравий. Прочность крупного заполнителя особенно важна, так как именно он образует скелет бетона. Поэтому крупный заполнитель должен быть, как правило, в два- три раза прочнее самого бетона.

Чтобы

обеспечить высокое качество бетона, крупный заполнитель должен быть чистым и не

содержать вредных примесей. В нем должно быть не более 15% (по массе) зерен,

имеющих форму игл и пластинок. Крупный заполнитель не должен вступать в химические

реакции с веществами, содержащимися в цементе. Чтобы уменьшить влияние вредных

примесей, заполнители перед использованием промывают.

Чтобы уменьшить влияние вредных

примесей, заполнители перед использованием промывают.

К крупным заполнителям относятся и пористые заполнители — пемза, туф, вулканические шлаки. Эти заполнители благодаря своей структуре поглощают много воды. Отсасывая из бетона лишнюю воду, они способствуют его упрочнению. Недостатком пористых заполнителей является то, что для бетона с применением таких заполнителей требуется больше цемента, чем для бетона на плотных заполнителях.

К мелким заполнителям относятся различные пески. Песком называются рыхлые горные породы, которые состоят из зерен различных материалов (чаще всего кварца) размером от 0,1 до 5 мм.

Пески различаются по минералогическому составу и в зависимости от условий образования и места залегания. По минералогическому составу пески бывают кварцевые, полевошпатные, известняковые и доломитовые.

По

условиям образования пески подразделяются на горные, овражные, речные, морские,

гравийные, валунные, дюнные и барханные.

Они отличаются друг от друга только пол структуре и форме. Зерна морского и речного песков округлой формы с гладкой поверхностью, зерна же горного песка, который чаще всего образуется при разрушении гранита и диорита, имеют угловатую форму и шероховатую поверхность. Зерна овражного песка также имеют угловатую форму, но по сравнению с зернами горного песка несколько сглаженную. Все пески содержат вредные для бетона примеси: уголь, пыль, глину, гипс, слюду, серный колчедан и различные органические примеси, которые оказывают влияние на цементный клей, понижая его прочность и, в конечном счете, вызывая разрушение бетона. Вредной примесью являются сульфаты, а также частицы гипса. Они образуют с частицами цемента особые соединения в виде тонких игл. Их часто образно называли «цементной бациллой».

Под действием воды «цементная бацилла» превращается в дальнейшем в жидкую белую слизь, вытекающую из бетона. Такой «больной» бетон не пригоден для эксплуатации.

Морской

песок иногда содержит ракушки, состоящие, в основном, из известняка. Это

ослабляет сцепление песка с другими составляющими бетона. Кроме того, в морском

песке содержатся соли, выделяющиеся на поверхности бетона.

Это

ослабляет сцепление песка с другими составляющими бетона. Кроме того, в морском

песке содержатся соли, выделяющиеся на поверхности бетона.

Наиболее чистый песок — это речной. Но он не всегда удовлетворяет строителей, так как часто бывает очень мелким. А это при изготовлении бетона требует большого количества цемента.

Так же как и крупный заполнитель, песок перед употреблением должен быть обязательно промыт водой в машинах — пескомойках.

Чтобы получить высокую прочность бетона, надо правильно подобрать зерновой состав заполнителя. А это значит, что надо так составить из них смесь, чтобы между зернами было, как можно меньше пустот, которые приходится заполнять цементным тестом. Песок одной крупности имеет в своем объеме около 40% пустот. Песок же, составленный из зерен разной крупности гораздо плотнее.

Можно ли добиться наименьшей пустотности? Да, можно.

Для

этого вначале рассеивают крупный и мелкий заполнитель по размерам или, как

говорят строители, на несколько фракций. Затем из них по определенному правилу

составляют так называемую оптимальную зерновую смесь (в этой смеси все частицы

так тесно примыкают друг к другу, что для цементного теста остаются только

незначительные промежутки). Бетон, приготовленный на такой оптимальной смеси

заполнителей уже имеет высокую плотность и прочность. Расход вяжущего в этом

случае очень небольшой.

Затем из них по определенному правилу

составляют так называемую оптимальную зерновую смесь (в этой смеси все частицы

так тесно примыкают друг к другу, что для цементного теста остаются только

незначительные промежутки). Бетон, приготовленный на такой оптимальной смеси

заполнителей уже имеет высокую плотность и прочность. Расход вяжущего в этом

случае очень небольшой.

Если же бетон изготовлять на случайном составе заполнителей, взятых из природных карьеров или полученных путем дробления камня, то большую плотность получить нельзя. В этом случае требуется огромный перерасход цемента. Кроме того, на такой случайной смеси невозможно получить бетон высокой прочности.

Вода необходима для создания высокопрочного бетона должна быть чистой и не кислой. Но даже условно чистая вода содержит в себе различные примеси, вредно влияющие на процесс твердения бетона: органические кислоты, сульфаты, жиры и т.п.

Обычно

на заводах железобетонных изделий и на строительных площадках для изготовления

бетона используют питьевую воду. В ряде случаев приходится пользоваться

грунтовой, болотной, торфяной и речной водой. Но эти воды бывают насыщены

органическими примесями. Иногда приходится применять сточные и промышленные

воды, которые могут содержать значительные примеси серной кислоты или ее солей

гумусовой кислоты или гипса. Эти примеси вызывают разрушение бетона. Поэтому

перед тем, как использовать эти воды их исследуют в химической лаборатории.

В ряде случаев приходится пользоваться

грунтовой, болотной, торфяной и речной водой. Но эти воды бывают насыщены

органическими примесями. Иногда приходится применять сточные и промышленные

воды, которые могут содержать значительные примеси серной кислоты или ее солей

гумусовой кислоты или гипса. Эти примеси вызывают разрушение бетона. Поэтому

перед тем, как использовать эти воды их исследуют в химической лаборатории.

Поверхность бетона, приготовленного на морской воде или подверженного ее действию покрывается пятнами в виде солевых налетов – «выцветов», которые значительно портят вид бетона. Кроме того, прочность такого бетона невысокая. Поэтому при возведении из бетона жилых зданий морскую воду применять запрещается.

Цемент – это главная составная часть бетона. Бетон будет тем прочнее, чем выше клеящаяся способность цемента и чем сильнее он сцепляется с поверхностью наполнителя.

Цемент

изготавливают из цементного клинкера, а его получают обжигом до спекания

природного сырья или искусственной сырьевой смеси.

Такие смеси должны содержать примерно три части известняка и одну часть глины. Иногда эти смеси встречаются в природном виде — это горная порода, называемая известняковым мергелем. Но, так как месторождения этих мергелей встречаются редко, то на большинстве цементных заводов пользуются искусственными смесями известняка и глины. Вместо глины можно использовать диатомит, трепел и другие силикатные породы, близкие к глине по своему химическому составу. После обжига таких смесей образуется твердая спекшаяся масса – клинкер, состоящая из зерен темно-серого цвета размером с орех. Затем клинкер в шаровой мельнице измельчают в мелкий порошок. Чтобы улучшить качество цемента, при помоле клинкера в него вводят гидравлические добавки – до 3% гипса и до 15% диатомита, трепела. Вот теперь цемент готов!

Что

же такое цемент? Это серый очень мелкий порошок, напоминающий пудру. Чем дольше

он измельчен, тем выше его качество, тем больше склеивающей способностью он

обладает. При сверхтонком помоле химические реакции ускоряются во много раз. Объясняется это тем, что цементный порошок всегда соединяется с водой по всей

поверхности. Поверхность же зерен будет тем больше, чем выше тонкость помола.

Так, например, удельная площадь поверхности зерен 1 грамма цемента составляет

2000 – 3000 см², а в высокопрочных цементах – около 6000 см².

Объясняется это тем, что цементный порошок всегда соединяется с водой по всей

поверхности. Поверхность же зерен будет тем больше, чем выше тонкость помола.

Так, например, удельная площадь поверхности зерен 1 грамма цемента составляет

2000 – 3000 см², а в высокопрочных цементах – около 6000 см².

Для приготовления бетонных, железобетонных изделий и конструкций применяют различные цементы. Выбор вида цемента зависит от типа сооружения, для которого изготовляется бетон. В России выпускается свыше 30 видов цемента. Основные из них – портландцементы, шлакопортландцементы, пуццолановые портландцементы, глиноземистые цементы и другие. Производству и изучению цементов в нашей стране уделяется большое внимание. В науку о цементе большой вклад внесли российские ученые А. А. Байков, В. А.Кинд, В. Н.Юнг, П. П.Будников.

Как приготовляют бетонную смесь?

Изготовление

бетона – это долгий и трудный процесс. Сначала по рецепту лаборатории

отмеривают в сухом виде требуемое количество цемента и заполнителей. Затем

взвешенные составные части высыпают в бетономешалку и одновременно подают в нее

воду. Бетономешалку приводят в движение в помощью электродвигателя.

Затем

взвешенные составные части высыпают в бетономешалку и одновременно подают в нее

воду. Бетономешалку приводят в движение в помощью электродвигателя.

Цель перемешивания – это получение из зернистых материалов однородной смеси. Продолжительность перемешивания устанавливают заранее. После перемешивания исходные материалы образуют пластичную смесь, похожую на тяжелую жидкость. Поэтому свежеприготовленный бетон называют не бетоном, а бетонной смесью. Лишь через некоторое время смесь затвердевает и превращается в камень, а окончательную прочность приобретает еще позже. Этот камень и является бетоном.

Однородность

бетонной смеси – одно из важнейших к ней требований: если смесь будет

неоднородной, бетон буден неодинаково прочным в различных участках конструкции

и легко может разрушиться при нагрузке. Как же узнать, однородна полученная

смесь или нет? Для этого из разных мест берут несколько проб объемом,

превышающим размеры самого крупного зерна заполнителя. Если все пробы имеют один и тот же постоянный состав,

т. е. одинаковое количество щебня или гравия, песка цемента и воды, то бетонную

смесь можно признать однородной.

е. одинаковое количество щебня или гравия, песка цемента и воды, то бетонную

смесь можно признать однородной.

После перемешивания бетонную смесь часто приходиться транспортировать от бетономешалки к месту укладки, при этом очень важно, чтобы смесь сохранила свою однородность, так как при перевозке смеси угрожает расслаивание. Почему? Потому что зерна заполнителя в бетонной смеси стремятся опуститься. Установлено, что расслаивание будет тем больше, чем слабее сцепление между раствором и заполнителем. Расслаивания бетонной смеси при перевозке можно избежать, если продолжить перемешивание смеси во время движения в автобетономешалке.

Укладка бетонной смеси

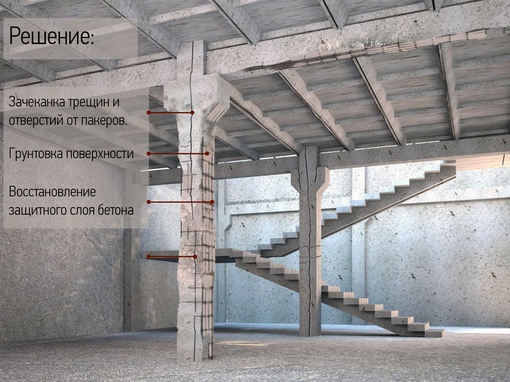

Итак,

бетонная смесь готова. Теперь ее надо уложить в формы. Идеальным условием

укладки бетонной смеси в формы является заполнение бетонной смесью всего

пространства формы. Если в форме находятся арматурные стержни, то бетонная

смесь должна обволакивать всю арматуру и равномерно без зазоров заполнять все

свободное пространство между стенками формы и арматурой. При этом не должны

образовываться каверны, или раковины. В ряде случаев причиной образования

каверн в бетоне может оказаться присутствие в бетонной смеси очень крупного

заполнителя, который заклинивается между стенкой формы и арматурой. Поэтому

очень важен постоянный контроль размера заполнителя. Арматура должна быть

покрыта равномерным слоем бетона, который защищает ее от атмосферного влияния

иначе она будет окисляться, и ржаветь, а иногда и разрушаться. Процесс

ржавления называют коррозией арматуры.

При этом не должны

образовываться каверны, или раковины. В ряде случаев причиной образования

каверн в бетоне может оказаться присутствие в бетонной смеси очень крупного

заполнителя, который заклинивается между стенкой формы и арматурой. Поэтому

очень важен постоянный контроль размера заполнителя. Арматура должна быть

покрыта равномерным слоем бетона, который защищает ее от атмосферного влияния

иначе она будет окисляться, и ржаветь, а иногда и разрушаться. Процесс

ржавления называют коррозией арматуры.

При

укладке бетонной смеси часто приходится сталкиваться с трудностями, которые

связаны с пластичностью бетонной смеси. Если бы бетонная смесь обладала

свойствами жидкости, то она в точности заполняла бы формы, в которые ее

укладывают. Значит, нужно сделать бетон жидким, для чего в него нужно добавить

большое количество воды. Но излишек воды губительно влияет на прочность бетона:

ведь вся вода, которая не вступила в химическое соединение с цементом, остается

в свободном состоянии внутри бетона. Она вытекает или высыхает, постепенно

образуя в бетоне пустоты. Поэтому бетон получается пористым и непрочным.

Значит, воды надо вводить мало! Но и при недостатке воды бетон будет непрочным!

Она вытекает или высыхает, постепенно

образуя в бетоне пустоты. Поэтому бетон получается пористым и непрочным.

Значит, воды надо вводить мало! Но и при недостатке воды бетон будет непрочным!

Как же быть? Возникает противоречивая задача: чтобы легко уложить бетонную смесь в формы, необходимо ввести в нее очень много воды. С другой стороны, излишек воды скажется на прочности бетона. Значит, воды нужно ввести настолько мало, чтобы получить наибольшую прочность бетона! Получается, как в старой русской поговорке: «нос вытащил, хвост увяз»; «хвост вытащил – нос увяз».

Вот так перед строителями и возник вопрос о правильном подборе количества воды при изготовлении бетонной смеси.

Этот вопрос остается и сейчас очень важным. Количество воды, вводимой в бетонную смесь, должно быть строго определенным. Современная строительная наука дала в руки строителей обоснованные расчеты. Они позволяют получать бетонную смесь высокого качества при минимальном количестве воды.

Расход

воды с учетом подвижности или жесткости бетонной смеси можно определять по

графику проф. С. А Миронова, в котором отражается зависимость водопотребности

бетонной смеси от подвижности или жесткости.

С. А Миронова, в котором отражается зависимость водопотребности

бетонной смеси от подвижности или жесткости.

Но что это за два новых термина « подвижность» и « жесткость» бетонной смеси? «Подвижность» – это способность бетонной смеси растекаться под собственной тяжестью или под действием вибрации, а «жесткость» – это сопротивление бетонной смеси своей подвижности. По степени подвижности бетонная смесь может быть жесткой, пластичной и литой. Для оценки качества бетонной смеси был предложен термин «удобоукладываемость». Он характеризует способность бетонной смеси легко укладываться в форму при обеспечении получения бетона максимально возможной плотности. А максимальная плотность обеспечивает максимальную прочность и долговечность сооружения.

Но этот термин оказался очень условным, так как он не объясняет физического смысла этого свойства.

Для

экспериментального определения «удобоукладываемость» бетонной смеси было

предложено множество способов. Наиболее распространены способ осадки конуса и

способ вибростола. Первый способ заключается в следующем. Из бетонной смеси

формуют образец в виде усеченного конуса определенных размеров. Строители

используют для этого металлическую форму, которую заполняют бетонной смесью. За

тем форму снимают, и остается т. н. «кулич». Освобожденная от формы бетонная

смесь достаточно пластична, поэтому она оседает и несколько расплывается.

Осадка «кулича» после снятия с него формы и служит оценкой подвижности (или

удобоукладываемости) бетонной смеси. Например, конус из жесткой смеси

практически не оседает, подвижные пластические смеси дают осадку в 8 – 12 см,

литые – больше 12 см. Осадка конуса зависит от сцепления материалов в смеси и

внутреннего ее трения. Опять новые физические понятия? Что же они означают?

Каков их смысл? Вспомним механику.

Первый способ заключается в следующем. Из бетонной смеси

формуют образец в виде усеченного конуса определенных размеров. Строители

используют для этого металлическую форму, которую заполняют бетонной смесью. За

тем форму снимают, и остается т. н. «кулич». Освобожденная от формы бетонная

смесь достаточно пластична, поэтому она оседает и несколько расплывается.

Осадка «кулича» после снятия с него формы и служит оценкой подвижности (или

удобоукладываемости) бетонной смеси. Например, конус из жесткой смеси

практически не оседает, подвижные пластические смеси дают осадку в 8 – 12 см,

литые – больше 12 см. Осадка конуса зависит от сцепления материалов в смеси и

внутреннего ее трения. Опять новые физические понятия? Что же они означают?

Каков их смысл? Вспомним механику.

Всякий

предмет, лежащий на земле, в зависимости от своей массы создает определенное

давление на землю. Чтобы его передвинуть, нужно приложить силу и тем большую,

чем тяжелее предмет. Отношение между силой, приложенной горизонтально или

параллельно плоскости перемещения предметов и массой предмета, называется

коэффициентом трения. Такие же силы трения существуют между частицами бетонной смеси

и между смесью и подставкой. Кроме того, бетонная смесь обладает некоторым

сцеплением, т. е. внутренним сопротивлением деформацией смеси. Оно позволяет

свежеприготовленному бетону удерживаться в вертикальном положении после снятия

формы.

Такие же силы трения существуют между частицами бетонной смеси

и между смесью и подставкой. Кроме того, бетонная смесь обладает некоторым

сцеплением, т. е. внутренним сопротивлением деформацией смеси. Оно позволяет

свежеприготовленному бетону удерживаться в вертикальном положении после снятия

формы.

Другим способом оценки «удобоукладываемости» является испытание бетонной смеси на встряхивающемся столе.

Для этого усеченный конус бетонной смеси освобождают от формы, измеряют диаметр конуса и сообщают конусу определенное число встряхиваний. После этого измеряют увеличение диаметра расплывшегося конуса по отношению к начальному.

Хотя

оба описанных способа и имеют недостатки, они все же дают возможность оценить

удобоукладываемость бетона. Они позволяют также установить относительное

количество энергии, необходимое для того, чтобы бетонная смесь деформировалась

и уплотнялась. Поэтому эти методы широко применяются в строительной практике. И

все же они не окончательно выявляют поведение бетонной смеси при ее укладке в

формы. Ведь бетонная смесь ведет себя в экспериментальном конусе и форме

по-разному!

Ведь бетонная смесь ведет себя в экспериментальном конусе и форме

по-разному!

Реология помогает раскрыть тайну

Что же происходит при укладке бетонной смеси в форму? Отчего зависит расплыв конуса? От пластической деформации или разъединения частиц в поперечном направлении? Эти явления наблюдаются в одной и той же бетонной смеси при различном количестве воды… Неясны причины большей или меньшей хрупкости бетонной смеси. Бетонная смесь упорно хранит тайны своего поведения при укладке в формы.

Попытки разгадать эту тайну с помощью старых методов исследования кончались неудачами. Нужен был новый подход, новый критерий. И на помощь пришла физика, а точнее один из ее разделов – реология. Только она смогла четко определить физическую сущность удобоукладываемости.

Итак,

реология! Чем же она занимается? Это совершенно новое направление в механике.

Оно связано с развитием теории упругости. Она изучает поведение под нагрузкой

влажных материалов, которые нельзя отнести ни к твердому телу, ни к жидкости. К

таким материалам относится и бетонная смесь, представляющая собой так

называемую упруго-вязкую среду. Чтобы установить, как деформируется материал

под нагрузкой, механики используют структурные механические модели. Они

позволяют имитировать внутреннюю структуру материала.

К

таким материалам относится и бетонная смесь, представляющая собой так

называемую упруго-вязкую среду. Чтобы установить, как деформируется материал

под нагрузкой, механики используют структурные механические модели. Они

позволяют имитировать внутреннюю структуру материала.

Как работает структурная модель? Допустим, к твердому телу приложена нагрузка. Под ее воздействием в теле возникает деформация. Это значит, что тело будет деформироваться пропорционально приложенной нагрузке (или закону пропорциональности напряжений и деформаций Гука). Как только нагрузка будет снята, тело восстановит свою первоначальную форму.

А как будет, если мы имеем дело с материалами, которые имеют сложные свойства и, кроме упругих характеристик, имеют еще и неупругие? Здесь структурные механические модели уже непригодны. Она не позволяют точно имитировать внутреннюю структуру таких материалов.

Для

этой цели потребуются другие механические модели, которые носят название

реологических. Они отличаются тем, что состоят из комбинаций двух элементов,

которые имитируют два основных свойства твердого тела: упругость и вязкость. Самое простое тело – упругое. Зависимость деформации и напряжений для него

выражается одной кривой для процессов нагружения и разгрузки. Достаточно снять

нагрузку и возникающие деформации полностью исчезают. Ну, а в идеально вязком

теле? Ведь наличие вязкости материала приводит к остаточным деформациям,

которые безгранично возрастают при уменьшении скорости нагружения. Для идеально

вязкого элемента применим закон деформации вязкой жидкости.

Самое простое тело – упругое. Зависимость деформации и напряжений для него

выражается одной кривой для процессов нагружения и разгрузки. Достаточно снять

нагрузку и возникающие деформации полностью исчезают. Ну, а в идеально вязком

теле? Ведь наличие вязкости материала приводит к остаточным деформациям,

которые безгранично возрастают при уменьшении скорости нагружения. Для идеально

вязкого элемента применим закон деформации вязкой жидкости.

Для создания реологической модели пружину и «амортизатор» (модель упруго-вязкой деформации) можно комбинировать между собой последовательно или параллельно. Такие комбинации позволяют наилучшим образом имитировать механические свойства любых реальных материалов.

Реологические модели позволяют получить необходимую информацию об изменениях внутренней структуры реального тела под нагрузкой. К этой информации относятся характеристики внутреннего трения, вязкости и адгезии (сцепления).

Какова

же реологическая модель бетонной смеси? Бетонная смесь является так называемым

двухфазным материалом. Это значит, что она содержит в себе элементы двух фаз –

твердой и жидкой. А если так, то как лучше отразить внутреннюю структуру

бетонной смеси?

Это значит, что она содержит в себе элементы двух фаз –

твердой и жидкой. А если так, то как лучше отразить внутреннюю структуру

бетонной смеси?

Проведем некоторый анализ. Начнем с внутреннего трения. Это одна из важных характеристик упруго-вязкого тела. Внутреннее трение характеризует твердую фазу материала. Если же в материале внутреннее трение равно нулю, то его можно считать идеальной жидкостью. Бетонная смесь обладает внутренним трением. Казалось бы, по этому признаку ее можно отнести к твердому телу. Однако присутствие в ней воды делает ее все же промежуточным материалом между жидкостью и твердым телом. А если это так, то в реологической модели бетонной смеси должны участвовать как упругие, так и неупругие элементы.

Значит,

реологическая модель бетонной смеси будет представлять собой «пружинящую»

сплошную структуру, поры которой будут заполнены вязкой жидкостью (цементным

тестом). Наконец, последний вопрос. Как должны быть соединены между собой

элементы? Так как бетонная смесь – это двухфазный материал, то лучшей имитацией

ее будет комбинация обоих элементов. Как будет имитировать реологическая модель

бетонную смесь в процессе затвердевания? Пока бетонная смесь еще не затвердела,

она представляет собой вязкую жидкость. В этой стадии в ней преобладает жидкая фаза. Но вот цементное

тесто начинает твердеть. По мере нарастания прочности вязкость смеси

уменьшается, зато возрастает упругость, а вместе с ней и внутреннее трение. А

раз появилось внутреннее трение, то это уже признак твердой фазы материала.

Теперь создадим нагрузку. Под влиянием нагрузки в реологической модели будут

происходить как обратимые, так и необратимые процессы, вызывающие

соответствующие деформации. Под влиянием нагрузки какая-то часть механической

энергии, воздействующей на бетонную смесь, будет превращаться в тепло. Это –

следствие внутреннего трения. Тепло будет создаваться в пружинах, которые при

сжатии будут нагреваться. Это тепло они будут выделять в окружающую среду. Что

касается амортизатора, то в нем возникнут необратимые деформации. Под нагрузкой

в результате вязкого трения амортизаторы будут также нагревать вязкую жидкость.

Как будет имитировать реологическая модель

бетонную смесь в процессе затвердевания? Пока бетонная смесь еще не затвердела,

она представляет собой вязкую жидкость. В этой стадии в ней преобладает жидкая фаза. Но вот цементное

тесто начинает твердеть. По мере нарастания прочности вязкость смеси

уменьшается, зато возрастает упругость, а вместе с ней и внутреннее трение. А

раз появилось внутреннее трение, то это уже признак твердой фазы материала.

Теперь создадим нагрузку. Под влиянием нагрузки в реологической модели будут

происходить как обратимые, так и необратимые процессы, вызывающие

соответствующие деформации. Под влиянием нагрузки какая-то часть механической

энергии, воздействующей на бетонную смесь, будет превращаться в тепло. Это –

следствие внутреннего трения. Тепло будет создаваться в пружинах, которые при

сжатии будут нагреваться. Это тепло они будут выделять в окружающую среду. Что

касается амортизатора, то в нем возникнут необратимые деформации. Под нагрузкой

в результате вязкого трения амортизаторы будут также нагревать вязкую жидкость. Таким образом, характеристики бетонной смеси зависят от того, в какой фазе

находится бетонная смесь.

Таким образом, характеристики бетонной смеси зависят от того, в какой фазе

находится бетонная смесь.

Что же мы выяснили благодаря реологическим моделям? Во-первых, что поведение бетонной смеси зависит от таких упруго-вязких характеристик, как внутреннее трение, сцепление и работа разрушения при сдвиге. Эти физические характеристики расшифровывают понятие «удобоукладываемости». Во-вторых, мы установили, что заполнители и цементное тесто, входящее в состав бетонной смеси, как правило, находятся на границе упруго-вязких и пластичных фаз. Поэтому различные соотношения заполнителя и цемента будут сказываться на свойствах различных бетонных смесей. В-третьих, мы получили возможность определять все физические характеристики бетонной смеси.

Например,

внутреннее трение бетонной смеси можно определить по коэффициенту внутреннего

трения. Оказалось, что для заполнителей, полученных дроблением, его значение

больше, чем для заполнителей округлой формы. При повышении содержания раствора

и увеличении количества воды затворения он уменьшается. Вязкость бетонной смеси

прямо пропорциональна коэффициенту внутреннего трения и зависит от содержания

воды.

Вязкость бетонной смеси

прямо пропорциональна коэффициенту внутреннего трения и зависит от содержания

воды.

Знание физических характеристик бетонной смеси расширяет смысл термина «удобоукладываемость». Реологические свойства бетонной смеси, характеризующие удобоукладываемость, дополнили это понятие. Они дали возможность представить себе весь механизм укладки бетонной смеси.

Зачем понадобилось вибрировать бетонную смесь?

От качества укладки бетона во многом зависит его прочность, а значит и долговечность сооружения. Качество же укладки, в свою очередь, зависит от удобоукладываемости бетонной смеси. А удобоукладываемость регулируется количеством воды в бетонной смеси и внутренним трением. Чтобы не вводить в смесь избыток воды, надо было разжижить смесь в момент укладки. Из многих предложенных способов наиболее эффективным оказалось вибрирование, уничтожающее внутреннее трение бетонной смеси.

Как

же вибрация уничтожает внутреннее трение бетонной смеси? Чтобы понять это,

проделаем такой эксперимент. Поставим на стол куб, изготовленный из бетона.

Чтобы заставить этот куб скользить по поверхности стола, нужно приложить к нему

такую силу, чтобы отношение ее к массе куба превысило коэффициент трения куба о

поверхность стола. Если же этот стол вместе с бетонным кубом поставить на виброплощадку

и сообщить ему импульсы – толчки, то куб начнет скользить по столу. Ведь

сцепление куба с поверхностью стола при встряхивании ослабляется, значит,

уменьшается коэффициент трения. Итак, вибрация позволила преодолеть массу

тяжелого куба. «Механизм» вибрации довольно прост: под влиянием вибрации куб

получает импульсы – толчки, которые подбрасывают его вверх. Отделяясь от

поверхности стола на короткие промежутки времени, куб подскакивает.

Следовательно, его перемещение будет состоять из последовательно небольших

скачков, при каждом из которых он сдвинется на некоторое расстояние.

Поставим на стол куб, изготовленный из бетона.

Чтобы заставить этот куб скользить по поверхности стола, нужно приложить к нему

такую силу, чтобы отношение ее к массе куба превысило коэффициент трения куба о

поверхность стола. Если же этот стол вместе с бетонным кубом поставить на виброплощадку

и сообщить ему импульсы – толчки, то куб начнет скользить по столу. Ведь

сцепление куба с поверхностью стола при встряхивании ослабляется, значит,

уменьшается коэффициент трения. Итак, вибрация позволила преодолеть массу

тяжелого куба. «Механизм» вибрации довольно прост: под влиянием вибрации куб

получает импульсы – толчки, которые подбрасывают его вверх. Отделяясь от

поверхности стола на короткие промежутки времени, куб подскакивает.

Следовательно, его перемещение будет состоять из последовательно небольших

скачков, при каждом из которых он сдвинется на некоторое расстояние.

Как

же протекает процесс вибрирования? На бетонный куб, поставленный на бетонную

доску действует сила трения, затрудняющая самостоятельное движение куба. Чтобы

заставить куб скользить по поверхности доски, надо приложить некоторую силу или

значительно увеличить угол наклона доски. Ну, а если привести доску в состояние

вибрации, куб начнет подпрыгивать, а затем скользить даже при очень небольшом

наклоне доски. Вернемся снова к бетонной смеси. Что же происходит с ней при

вибрации? Внутреннее трение в ней обусловлено тем, что поверхности заполнителей

соприкасаются друг с другом. При перемешивании они трутся друг об друга и чем

больше трущихся поверхностей, тем больше общий коэффициент внутреннего трения.

Вибрация же бетонной смеси позволяет уменьшить или уничтожить эти контакты и

ослабить внутреннее трение. Иными словами, вибрация «разжижает» бетонную смесь.

И, значит, смесь приобретает способность легко заполнять формы и выдавливать

содержащийся в ней воздух. Надо сказать, большее значение имеет частота

вибрации. Она может меняться в больших пределах и зависит от типа вибратора.

Чтобы

заставить куб скользить по поверхности доски, надо приложить некоторую силу или

значительно увеличить угол наклона доски. Ну, а если привести доску в состояние

вибрации, куб начнет подпрыгивать, а затем скользить даже при очень небольшом

наклоне доски. Вернемся снова к бетонной смеси. Что же происходит с ней при

вибрации? Внутреннее трение в ней обусловлено тем, что поверхности заполнителей

соприкасаются друг с другом. При перемешивании они трутся друг об друга и чем

больше трущихся поверхностей, тем больше общий коэффициент внутреннего трения.

Вибрация же бетонной смеси позволяет уменьшить или уничтожить эти контакты и

ослабить внутреннее трение. Иными словами, вибрация «разжижает» бетонную смесь.

И, значит, смесь приобретает способность легко заполнять формы и выдавливать

содержащийся в ней воздух. Надо сказать, большее значение имеет частота

вибрации. Она может меняться в больших пределах и зависит от типа вибратора.

Частота

вибрации по-разному воздействует на зерна заполнителя различной крупности. В

бетонной смеси заполнители различной крупности окружены раствором и колеблются

подобно маятнику с определенной собственной частотой колебаний. Частоту

вибрирования бетона следует выбирать в зависимости от крупности заполнителей.

Размером же заполнителя определяется характер вибрации заполнителей различного

размера при низкой и высокой частотах.

В

бетонной смеси заполнители различной крупности окружены раствором и колеблются

подобно маятнику с определенной собственной частотой колебаний. Частоту

вибрирования бетона следует выбирать в зависимости от крупности заполнителей.

Размером же заполнителя определяется характер вибрации заполнителей различного

размера при низкой и высокой частотах.

Наиболее целесообразно подвергать бетонную смесь действию нескольких вибраторов с разной частотой вибрации. В этом случае заполнители различных размеров будут двигаться с разной интенсивностью, и бетон будет уплотняться равномерно.

Существуют ли иные способы уплотнения бетонной смеси?

Много

лет строители ищут наилучший метод укладки бетонной смеси при минимальном

количестве воды затворения. Кроме вибрирования бетонной смеси имеются и другие

эффективные методы ее уплотнения. Их называют методами механического

обезвоживания. К ним относятся: прессование, центрифугирование и

вакуумирование. У всех этих методов общий принцип: бетонную смесь замешивают на

воде в количестве, достаточном для того, чтобы ее укладку можно было вести без

всяких затруднений. А уже после укладки излишнюю для твердения воду тем или

иным способом извлекают из бетонной смеси.

А уже после укладки излишнюю для твердения воду тем или

иным способом извлекают из бетонной смеси.

Самым простым методом обезвоживания является прессование. Его задача — выдавить из бетона излишек воды до того, как он будет уложен в дело. Для этого одну из стенок формы делают пористой, проницаемой для воды и непроницаемой для цемента. Пористая стенка должна обладать высокой прочностью. При высоком давлении на поверхность бетона вода отжимается сквозь поры стенки и бетон уплотняется. Этот процесс напоминает отжим белья в стиральной машине. Недостаток метода – его длительность.

А

в чем заключается метод центрифугирования? По этому методу в бетонную смесь

помещают цилиндрическую трубу, вращающуюся с большой скоростью. Центробежная

сила отбрасывает заполнитель на стенку формы. Вода, как более легкая, попадает

в центр формы, откуда и стекает. Бетон же располагается на внутренней стенке

формы плотным слоем равномерной толщины с минимальным содержанием воды. Этот

метод позволяет получать бетоны очень высокой прочности. При его помощи

изготовляют бетонные трубы и столбы для линии электропередач.

При его помощи

изготовляют бетонные трубы и столбы для линии электропередач.

Весьма совершенным способом обезвоживание является вакуумирование. Из уложенного бетона извлекают избыток воды через проницаемую стенку опалубки. На внешней поверхности опалубки создают вакуум.

Допустим,

требуется изготовить плоскую горизонтальную плиту в опалубке. В начале бетонной

смесью с достаточным для легкой укладки количеством воды заполняют опалубку. На

верхней свободной от опалубки поверхности свежеуложенного бетона устанавливают

вакуум-щит, т. е. раму с укрепленной на ней прочной решеткой, металлической

сеткой и хлопчато-бумажным фильтром. Верхняя грань рамы герметически закрыта

листовым металлом. Образованную таким образом полость присоединяют к

вакуум-насосу. Щит сделан воздухонепроницаемым по линии соприкосновения с

поверхностью бетона. Для контроля разряжения к вакуум-проводке на некотором

расстоянии от ввода у щита подключен манометр. К отводной трубе присоединен

отстойный бак, в который поступает отсасываемая из бетона вода.

При вакуумировании из бетонной смеси высасывается избыток воды. Смесь сжимается и уменьшается в объеме. В результате быстро растет механическая прочность бетона – приращение прочности бетона благодаря вакуумированию равно 50 – 70%.

Сколько должен твердеть бет он?

Итак. Бетон приготовлен, уложен в форму и обезвожен.

Теперь он должен затвердеть и набрать прочность. После того, как бетон схватился, он уже является твердым телом, но недостаточно прочным.

Поместим его в воду или будем непрерывно увлажнять, и прочность бетона будет расти! Как это можно объяснить? При увлажнении в нем будут происходить химические процессы. Они превратят минералы, из которых состоят цементные зерна в новые стабильные образования – гидросиликаты калия. Этот процесс преобразования очень длительный; он может совершаться годами. Но строителям столько ждать нельзя!

Поэтому

устанавливают контрольный срок твердения бетона, после которого бетон можно

подвергать расчетной нагрузке. Для бетона, изготовленного в условиях стройки и

твердеющего в естественных условиях, такой срок равен 28-30 суток.

Для бетона, изготовленного в условиях стройки и

твердеющего в естественных условиях, такой срок равен 28-30 суток.

В некоторых случаях можно допустить более долгий срок твердения бетона – при возведении морских сооружений, дамб, плотин, набережных, мостов и т. п. Они строятся очень медленно, а поэтому полная нагрузка к уложенному бетону может быть приложена через довольно долгое время. В этих случаях в расчетах можно учитывать 90-суточную прочность бетона; она примерно на 20% выше 28-суточной.

Но после установленного контрольного срока бетон продолжает твердеть и набирать прочность, правда, значительно медленнее. Этот процесс медленного твердения бетона в расчетах не учитывается. Прирост прочности бетона во времени, превышающем установленные контрольные сроки твердения, оказывается как бы гарантией надежности бетонных и железобетонных конструкций.

Высокие

температуры (порядка 80-90º С) ускоряют химические реакции в бетоне. Так,

например, если бетон пропарить, т. е. прогреть во влажной среде при такой

температуре 12-16 часов, то можно получить бетон с прочностью, равной 65-70%

прочности 28-суточного бетона. Именно так и поступают при заводском

изготовлении железобетонных изделий. А если еще больше повысить температуру?

Ускорится ли твердение бетона? Да, и настолько, что при температуре

170-180º С за те же 12-16 часов прочность бетона так возрастет, что

превысит годичный уровень прочности. Однако при таком сильном прогреве бетон

очень быстро высыхает и перестает твердеть. Это объясняется интенсивным

испарением заключенной в бетоне воды. Чтобы «затормозить» испарение воды, надо

обеспечить в камере прогрева (автоклаве) высокое давление пара (порядка 0,8 –

1,2 МПа, или 8 – 12 атм.). Такой процесс термовлажностной обработки называется

запаркой под давлением, или автоклавной обработкой бетона. При этом цемент

можно заменить известью, а крупный заполнитель – песком без ущерба для качества

изделий.

прогреть во влажной среде при такой

температуре 12-16 часов, то можно получить бетон с прочностью, равной 65-70%

прочности 28-суточного бетона. Именно так и поступают при заводском

изготовлении железобетонных изделий. А если еще больше повысить температуру?

Ускорится ли твердение бетона? Да, и настолько, что при температуре

170-180º С за те же 12-16 часов прочность бетона так возрастет, что

превысит годичный уровень прочности. Однако при таком сильном прогреве бетон

очень быстро высыхает и перестает твердеть. Это объясняется интенсивным

испарением заключенной в бетоне воды. Чтобы «затормозить» испарение воды, надо

обеспечить в камере прогрева (автоклаве) высокое давление пара (порядка 0,8 –

1,2 МПа, или 8 – 12 атм.). Такой процесс термовлажностной обработки называется

запаркой под давлением, или автоклавной обработкой бетона. При этом цемент

можно заменить известью, а крупный заполнитель – песком без ущерба для качества

изделий.

Вопреки морозу и жаре

Рассказывая

об укладке бетонной смеси в сооружение, мы всегда имели в виду, что

строительные работы ведутся в нормальных условиях, т. е. до наступления зимних

холодов или же при температурах, не превышающих +35º С. В этом случае

никаких дополнительных условий ухода за твердеющим бетоном не требуется.

Правда, учитывая, что для твердения бетона требуется постоянная влажность, во

избежание раннего высыхания даже при этих температурах его укрывают от прямых

солнечных лучей. В России температуры воздуха в разных районах очень

разнообразны: от -70º С до +50º С. Раньше зимой строительные работы

почти полностью прекращались, а строительство в южных районах нашей страны

требовало разработки особых условий твердения бетона. Однако размах

строительства в нашей стране требовал ведения строительных работ круглый год и

в любых климатических условиях.

е. до наступления зимних

холодов или же при температурах, не превышающих +35º С. В этом случае

никаких дополнительных условий ухода за твердеющим бетоном не требуется.

Правда, учитывая, что для твердения бетона требуется постоянная влажность, во

избежание раннего высыхания даже при этих температурах его укрывают от прямых

солнечных лучей. В России температуры воздуха в разных районах очень

разнообразны: от -70º С до +50º С. Раньше зимой строительные работы

почти полностью прекращались, а строительство в южных районах нашей страны

требовало разработки особых условий твердения бетона. Однако размах

строительства в нашей стране требовал ведения строительных работ круглый год и

в любых климатических условиях.

Боится ли бетон мороза?

Да,

свежеуложенному бетону мороз опасен. И, прежде всего из-за влияния низких

температур на процессы схватывания и твердения цементов. Бетон очень

чувствителен к холоду. Это сказывается прежде всего на времени схватывания и

скорости твердения. Так, например, при снижении температуры с 20 до 5º С

схватывание бетона замедляется в 2 – 5 раз. Но особенно резко проявляется это

замедление при дальнейшем снижении температуры – до 0º С. Однако если

восстановить нормальную температуру выдерживания, то твердение вновь принимает

обычные темпы. А если температура бетона опустится до 0º С? Твердение

прекращается полностью. Это объясняется тем, что при замерзании бетона

содержащаяся в нем свободная вода замерзает, а образование цементного камня

замедляется. Следовательно, прекращается и твердение бетона. Замерзая в бетоне,

вода увеличивается в объеме на 9%. В результате этого в порах бетона

развивается большое давление, которое вызывает разрушение структуры еще не

затвердевшего бетона. Скопившаяся на поверхности зерен крупного заполнителя

вода при замерзании образует тонкую ледяную пленку, которая отделяет

поверхность заполнителя от соприкосновения с цементным тестом. В результате

ухудшается монолитность бетона. Если заморозить бетон в раннем возрасте, то лед

разрушит многие кристаллики цементного клея.

Так, например, при снижении температуры с 20 до 5º С

схватывание бетона замедляется в 2 – 5 раз. Но особенно резко проявляется это

замедление при дальнейшем снижении температуры – до 0º С. Однако если

восстановить нормальную температуру выдерживания, то твердение вновь принимает

обычные темпы. А если температура бетона опустится до 0º С? Твердение

прекращается полностью. Это объясняется тем, что при замерзании бетона

содержащаяся в нем свободная вода замерзает, а образование цементного камня

замедляется. Следовательно, прекращается и твердение бетона. Замерзая в бетоне,

вода увеличивается в объеме на 9%. В результате этого в порах бетона

развивается большое давление, которое вызывает разрушение структуры еще не

затвердевшего бетона. Скопившаяся на поверхности зерен крупного заполнителя

вода при замерзании образует тонкую ледяную пленку, которая отделяет

поверхность заполнителя от соприкосновения с цементным тестом. В результате

ухудшается монолитность бетона. Если заморозить бетон в раннем возрасте, то лед

разрушит многие кристаллики цементного клея. Если затворение бетона было

проведено до замораживания, а твердение бетона еще не началось, то оно не

начнется и после замерзания. Но если твердение началось, то оно

приостанавливается, пока свободная вода в бетоне будет оставаться в виде льда.

При оттаивании бетона замерзшая свободная вода превращается в жидкость, и

твердение бетона возобновляется. В нем происходят те же процессы, что и до

замерзания, но уже при изменившейся структуре. Эти изменения в структуре бетона

уменьшают его прочность и сцепление бетона с арматурой. Конечная прочность

бетона будет тем ниже, чем раньше бетон подвергся замораживанию.

Если затворение бетона было

проведено до замораживания, а твердение бетона еще не началось, то оно не

начнется и после замерзания. Но если твердение началось, то оно

приостанавливается, пока свободная вода в бетоне будет оставаться в виде льда.

При оттаивании бетона замерзшая свободная вода превращается в жидкость, и

твердение бетона возобновляется. В нем происходят те же процессы, что и до

замерзания, но уже при изменившейся структуре. Эти изменения в структуре бетона

уменьшают его прочность и сцепление бетона с арматурой. Конечная прочность

бетона будет тем ниже, чем раньше бетон подвергся замораживанию.

Наиболее опасное замерзание бетона в период схватывания цемента. Для бетона также вредно и многократное замерзание и оттаивание его в начальный период твердения (оттепели и заморозки).

Возможно ли зимнее бетонирование?

Да,

и это доказывают работы российских ученых С. А. Миронова В. П. Сизова и И. Г.

Совалова, разработавших и внедривших в практику теорию и способы зимнего

бетонирования.

Речь идет о создании нормальных условий твердения бетона зимой. Это значит, что в течении срока, который определяется достижением заданной прочности бетона, нужно поддерживать необходимую температуру и влажность, используя для этого внутреннее тепло бетона или дополнительно обогревать твердеющий бетон.

Как всегда, все начинается с бетонной смеси, приготовление которой в зимних условиях является очень ответственной операцией. В первую очередь нужно тщательно проверить качество и состояние сырьевых материалов. Так, например, песок, щебень и гравий не должны быть загрязнены и смешаны со снегом и льдом. Поэтому их складируют на сухих возвышенных местах, под навесами или в закрытых помещениях. Конечно, нельзя допускать, чтобы при хранении цемента в него попадал снег.

Готовить

бетонную смесь надо в обогреваемых помещениях. Внутренний запас тепла в

бетонной смеси создают, подогревая ее составляющие. Нагрев заполнителей может

быть одноступенчатым, когда одновременно материалы оттаивают и подогревают, и

двухступенчатым, когда на одних установках заполнители предварительно

оттаивают, а на других – подогревают до расчетной температуры (40º С). Одновременно в резервуарах паром нагревают воду до заданной температуры – от 30

до 80º С. Цемент и тонкомолотые добавки подогревать запрещается. Что

касается арматуры, то она должна быть очищена от снега и льда и разогрета

горячей водой или паром. Температура составляющих бетонной смеси в момент

загрузки в бетономешалку должна быть такой, чтобы обеспечить заданную

температуру бетонной смеси при выходе из бетономешалки и укладки в форму – не менее

5º С.

Одновременно в резервуарах паром нагревают воду до заданной температуры – от 30

до 80º С. Цемент и тонкомолотые добавки подогревать запрещается. Что

касается арматуры, то она должна быть очищена от снега и льда и разогрета

горячей водой или паром. Температура составляющих бетонной смеси в момент

загрузки в бетономешалку должна быть такой, чтобы обеспечить заданную

температуру бетонной смеси при выходе из бетономешалки и укладки в форму – не менее

5º С.

Итак,

бетонная смесь готова. Но ее нужно транспортировать до места укладки с

минимальными теплопотерями. Потери тепла при самой перевозке бетонной смеси

меньше, чем при перегрузочных операциях. Поэтому в зимнее время ее доставляют

на место укладки без перегрузки. При этом надо следить, чтобы транспортная тара

была утеплена и обогревалась. Если бетонная смесь транспортируется в кузове

автосамосвала, то кузов укрывают брезентом или обогревают отработанными газами.

Это позволяет создать над бетонной смесью тепловую завесу. При

транспортировании бетонной смеси в бадьях и бункерах их накрывают деревянными

утепленными крышками; снаружи утепляют войлоком и затем обшивают фанерой. При

насосном транспорте бетона утепляют как помещения, где установлены

бетононасосы, так и бетоноотводы.

При

насосном транспорте бетона утепляют как помещения, где установлены

бетононасосы, так и бетоноотводы.

Бетон укладывают на место

На месте бетонную смесь укладывают в опалубку из деревянных и металлических щитов, в соответствующую форме будущей конструкции. В опалубку устанавливают стальной каркас – арматуру.

Укладывать бетонную смесь на место желательно как можно быстрее и без перерывов. Мы знаем, что твердение бетона зависит от химических реакций цемента с водой. А основную роль в этом будут играть тепло и вода! Поэтому в зимнее время при низких температурах опалубку утепляют, а сразу же после окончания бетонирования щитами и матами утепляют и верхнюю, открытую поверхность бетона. Мы уже говорили, что в России разработаны и внедрены в практику способы зимнего бетонирования. Наиболее эффективными из них являются способы термоса, электронагрева и паропрогрева.

По

способу термоса бетон твердеет под «шубой» – слоем теплоизоляционных материалов

(шлака, опилок, камышита и др. ). Эти материалы плохо проводят тепло. Поэтому

бетонная смесь почти не теряет тепла, которое оно получила при изготовлении.

Кроме того, при твердении цемент так же выделяет тепло. Во многих случаях

количество тепла оказывается достаточным, чтобы во время остывания бетон

приобрел необходимую прочность. Эта прочность позволяет распалубливать,

конструкцию, уже не боясь замораживания. В этом случае после оттаивания бетон

не разрушится. Способ термоса является наиболее экономичным и простым. Для его

реализации не требуется специального оборудования. Но этот способ применим

только при бетонировании массивных конструкций, так как тонкостенные конструкции

очень быстро остывают.

). Эти материалы плохо проводят тепло. Поэтому

бетонная смесь почти не теряет тепла, которое оно получила при изготовлении.

Кроме того, при твердении цемент так же выделяет тепло. Во многих случаях

количество тепла оказывается достаточным, чтобы во время остывания бетон

приобрел необходимую прочность. Эта прочность позволяет распалубливать,

конструкцию, уже не боясь замораживания. В этом случае после оттаивания бетон

не разрушится. Способ термоса является наиболее экономичным и простым. Для его

реализации не требуется специального оборудования. Но этот способ применим

только при бетонировании массивных конструкций, так как тонкостенные конструкции

очень быстро остывают.

Если

в установленные сроки способом термоса нельзя достичь требуемой прочности

бетона, рекомендуется применять искусственный обогрев бетона электрическим

током или паром. Электронагрев заключается в том, что свежеуложенный бетон

вводят металлические электроды, через которые пропускают электрический ток.

Электрическое сопротивление свежеприготовленного бетона, уложенного в опалубку,

увеличивается по мере затвердевания бетона. Электрический ток, протекающий по

бетону, будет вызывать его прогревание и твердение: чем больше будет

сопротивление, тем выше будет напряжение тока. Температура бетона должна быть не выше 60º С. При

изготовлении железобетонных конструкций в качестве электродов используют

арматуру.

Электрический ток, протекающий по

бетону, будет вызывать его прогревание и твердение: чем больше будет

сопротивление, тем выше будет напряжение тока. Температура бетона должна быть не выше 60º С. При

изготовлении железобетонных конструкций в качестве электродов используют

арматуру.

Способ

паропрогрева заключается в следующем. В опалубке с внутренней стороны вырезают

каналы и через них пропускают пар. Можно так же изготовить двойную опалубку и

вводить пар в промежутке между ее стенками. Иногда пар пропускают по трубам,

уложенным внутри бетона. Нагревать бетон до 50 – 80º С. Благодаря высоким

температурам, которые создаются при паропрогреве бетона, и при благоприятных

влажностных условиях твердение бетона значительно ускоряется: например, через

двое суток можно получить такую прочность, которая достигает бетон после

семисуточного твердения в нормальных условиях. Паропрогрев бетона требует

больших дополнительных затрат. Это его недостаток. Способ паропрогрева

рекомендуется для тонкостенных конструкций.

«Холодный» бетон

Все описанные способы требуют дополнительных затрат и оборудования. А нельзя ли обойтись без них? Можно ли заставить бетон твердеть в зимнее время, не подогревая его? Оказывается можно, если ввести в бетонную смесь специальные добавки – химические ускорители твердения. Такими добавками являются хлористый кальций, хлористый аммоний, хлорированная вода, а так же водные растворы поваренной соли и соляной кислоты.

Какова

роль этих добавок? Они понижают температуру замерзания воды и ускоряют

разложение минералов, которые входят в состав цемента. Благодаря действию этих

добавок созревание бетона ускоряется. Пои использовании химических ускорителей

твердения бетона не требуется подогревать ни воду, ни заполнители. Поэтому

такай бетон назвали холодным бетоном. Такие бетоны твердеют и приобретают

прочность при отрицательных температурах. Однако хлористые соединения вызывают

коррозию арматуры. Поэтому холодные бетоны применяют только для бетонирования

неармированных конструкций, дорожных покрытий, облицовки откосов и т. п. В

конструкциях, работающих под динамическими нагрузками (фундаменты под молоты,

копры и т. п.) применять холодный бетон запрещается!

п. В

конструкциях, работающих под динамическими нагрузками (фундаменты под молоты,

копры и т. п.) применять холодный бетон запрещается!

Так же как и бетон, изготовляемый с подогревом, холодные бетоны распалубливают только после окончания заданного срока твердения. Пока бетон не достиг 50% проектной прочности, его надо предохранять от замерзания.

Бетон – самогрев

Но

бетон готовил еще одну загадку: иногда он способен обогревать самого себя! Чему

же обязан бетон этим удивительным свойством? Оказывается, цементу. При

химическом взаимодействии цемента с водой происходят такие реакции, в

результате которых выделяется значительное количество теплоты. Повышение

температуры при образовании бетона зависит от вида цемента и его количества в

бетонной смеси. Наибольшее количество тепла при твердении бетона выделяет

глиноземистый цемент, минимальное – шлакопортландццемент. И вот если бетонной

смеси много, а поверхность его невелика, то бетон нагревается за счет этого

тепла. Так бетон становится «самогревом»! Иногда этого тепла выделяется так

много, что бетон может перегреться, он будет высыхать раньше, чем твердеть.

Так бетон становится «самогревом»! Иногда этого тепла выделяется так

много, что бетон может перегреться, он будет высыхать раньше, чем твердеть.

Бетон — «самогрев» может быть использован при зимнем бетонировании. Поэтому когда строят массивные бетонные конструкции, то в зимнее время воду и заполнители не подогревают и бетон не укутывают. Ему и так будет жарко! Но…

Не боится ли бетон жары?

Как

быть, если термометр показывает выше 35º С? Как эта температура будет

влиять на твердение бетона? Оказалось, бетон очень боится жары, так как при

высокой температуре из бетона испаряется вода и прекращается твердение цемента.

А в результате в бетоне и образуются трещины. Одновременно снижается прочность.

Кроме того, некоторые цементы при температуре 35º С разлагаются; при этом

прочность цементного камня уменьшается. Поэтому при бетонировании в южных

районах России при высоких плюсовых температурах окружающего воздуха для

нормального твердения бетона необходимо поддерживать требуемую влажность и

защищать бетон от окружающей высокой температуры воздуха.

Пока температура не превышает 20 – 25º С, бетону необходима лишь влага. Поэтому в первые две недели после укладки бетон поливают водой и закрывают от ветра рогожей или матом. Если солнце сильно печет, то рогожа и маты защищают бетон от излишнего тепла.

Если же температура воздуха повышается выше 35º С, то уже нужны срочные меры по защите бетона от лучей солнца. Только в этом случае можно обеспечить нормальные условия твердения батона и получить заданную прочность!

Ресурсосберегающие технологии при производстве сборного железобетона

Проблема

экономии энергоресурсов возникла во второй половине нашего столетия. В

последние годы к ее решению начали подходить на научной основе — комплексно и

всеобъемлюще. Бездумное расходование природных ресурсов: угля, нефти, газа,

вырубка лесов (испозование древисины как сырье для промышленности), постоянно

возрастающее потребление энергии — все это население планеты расходует на свои

бытовые нужды, а бурно развивающаяся промышленность — на технические.

Обострению этой проблемы способствовало поднятие цен на нефть и газ международными нефтяными концернами, что позволило им резко увеличить свои прибыли. Разразился так называемый энергетический кризис. Сегодня как никогда встает вопрос об экономии энергоресурсов и рациональном их использовании во всех областях человеческой жизни.

В отечественной промышленности одним из значительных потребителей топлива и энергии является строительство, а среди его отраслей — предприятия сборного железобетона, которых в стране несколько тысяч. Анализ работы этих предприятий показал, что потребление ими энергии может быть существенно уменьшено. Почти в любом производстве имеются реальные резервы экономии энергии. Если выявить эти резервы и более рационально организовать технологические процессы, то потребление энергии можно сократить, по крайней мере, в 1,5 раза. Это даст народному хозяйству страны огромный экономический эффект.

Бетон,

обладая многими замечательными качествами, в то же время относится к весьма

энергоемким материалам. По данным ЦСУ, на производство 1 куб. м. сборного

железобетона в среднем расходуется 470 тыс. ккал; на производство отдельных конструкций

на полигонах, а также при несовершенных технологических процессах этот расход

возрастает до 1 млн. ккал и более. Если учесть, что годовая потребность в

энергоресурсах промышленности сборного железобетона составляет примерно 12 млн.

т условного топлива, то становится ясно, что даже небольшой процент его

экономии высвободит большое количество топлива для других целей народного хозяйства.

Потребность в энергоресурсах для производства 1 куб. м сборных железобетонных

изделий не учитывает расхода энергии, необходимой для производства составляющих

бетона (цемента, заполнителей) и арматуры, отличающихся еще большей

энергоемкостью.

По данным ЦСУ, на производство 1 куб. м. сборного

железобетона в среднем расходуется 470 тыс. ккал; на производство отдельных конструкций

на полигонах, а также при несовершенных технологических процессах этот расход

возрастает до 1 млн. ккал и более. Если учесть, что годовая потребность в

энергоресурсах промышленности сборного железобетона составляет примерно 12 млн.

т условного топлива, то становится ясно, что даже небольшой процент его

экономии высвободит большое количество топлива для других целей народного хозяйства.

Потребность в энергоресурсах для производства 1 куб. м сборных железобетонных

изделий не учитывает расхода энергии, необходимой для производства составляющих

бетона (цемента, заполнителей) и арматуры, отличающихся еще большей

энергоемкостью.

Рассматривая

проблему рационального расходования энергии при производстве сборного

железобетона с позиций народного хозяйства, необходимо учитывать затраты энергии,

расходуемой на производство цемента и арматуры. Это наиболее дорогостоящие,

дефицитные и энергоемкие материалы, и грамотное их использование, исключающее

перерасход топлива, приведет к экономии энергоресурсов.

Экономия цемента — это одна из самых острых проблем современного отечественного строительства. Существуют реальные пути уменьшения потребления цемента строителями.

Наибольший перерасход цемента наблюдается в бетонах, приготовленных на некачественных заполнителях. Так, использование песчано-гравийных смесей влечет за собой увеличение расхода цемента до 100 кг/куб. м. Это делается только для того, чтобы получить бетонную смесь необходимой пластичности и обеспечить нужную марку бетона по прочности. Долговечность же его (в частности, морозостойкость), как правило, низкая, и бетонные конструкции при переменном замораживании и оттаивании разрушаются довольно быстро Приготовление же бетона на чистых и фракционных заполнителях требует наименьшего количества цемента и обеспечивает высокое качество конструкций.

Значительной

экономии цемента можно достигнуть путем правильного проектирования состава

бетона, не завышая его марку, для того, чтобы бетон как можно скорее достиг требуемой

прочности. Можно также существенно сократить расход цемента благодаря введению

в бетонную смесь высокоэффективных пластифицирующих добавок

(суперпластификаторов). Промышленность начала их выпускать специально для изготовления

бетонов. К таким добавкам относится С-3,разработанная в НИИЖБе совместно с другими

организациями. Благодаря разжижающему действию добавки С-3 становится возможным

уменьшить расход цемента на 20% без ухудшения основных физико-механических

характеристик бетона. Если учесть что при введении добавки сокращение расхода

цемента на каждый кубометр сборных изделий в среднем составит 50-60 кг, то

благодаря этому расход топлива значительно уменьшится.

Можно также существенно сократить расход цемента благодаря введению

в бетонную смесь высокоэффективных пластифицирующих добавок

(суперпластификаторов). Промышленность начала их выпускать специально для изготовления

бетонов. К таким добавкам относится С-3,разработанная в НИИЖБе совместно с другими

организациями. Благодаря разжижающему действию добавки С-3 становится возможным

уменьшить расход цемента на 20% без ухудшения основных физико-механических

характеристик бетона. Если учесть что при введении добавки сокращение расхода

цемента на каждый кубометр сборных изделий в среднем составит 50-60 кг, то

благодаря этому расход топлива значительно уменьшится.

На заводах имеют место

заметные потери согласно расчетам на нагрев 1 куб. м бетона в стальной форме до

80 градусов (температура изотермического выдерживания) требуется примерно 60

тыс. ккал. Поскольку нагрев происходит постепенно — со скоростью не более 20

градусов в час, то этот процесс неминуемо сопровождается значительным

выделением тепла в окружающую среду. При исправном оборудовании, необходимом

для термообработки изделий, эти потери достигают 150 тыс. ккал, что в 2-2,5раза

больше полезно затраченного тепла. При неисправном или небрежно эксплуатируемом

оборудовании, а также при неоправданно за

вышенной длительности термообработки к потерям

обязательным (планируемым)добавляются потери, непроизводительные Они колеблются

в весьма широких пределах и на некоторых заводах достигают почти

200 тыс. ккал на куб. м бетона. Таким

образом, суммарные теплопотери в несколько раз превышают количество тепла,

затраченного на нагрев бетона с формой.

При исправном оборудовании, необходимом

для термообработки изделий, эти потери достигают 150 тыс. ккал, что в 2-2,5раза

больше полезно затраченного тепла. При неисправном или небрежно эксплуатируемом

оборудовании, а также при неоправданно за

вышенной длительности термообработки к потерям

обязательным (планируемым)добавляются потери, непроизводительные Они колеблются

в весьма широких пределах и на некоторых заводах достигают почти

200 тыс. ккал на куб. м бетона. Таким

образом, суммарные теплопотери в несколько раз превышают количество тепла,

затраченного на нагрев бетона с формой.

Сократить

теплопотери при термообработке изделий можно не допуская неисправности в работе

оборудования. Пропарочные ямные камеры очень часто работают с неисправными

крышками — не действуют или плохо действуют водяные затворы, в результате чего наблюдается

перекос крышек, это приводит к большим потерям пара. В цехе для работающих

создаются неблагоприятные гигиенические условия, высокая влажность способствует

быстрому корродированию металлических конструкций, оборудования. Избежать больших

потерь тепла можно путем своевременного ремонта и профилактического осмотра

камер.

Избежать больших

потерь тепла можно путем своевременного ремонта и профилактического осмотра

камер.

Исследования, проведенные сотрудниками НИИЖелезобетона показали, что суммарные потери тепла в ямных камерах в процессе обработки изделий доходят до 70% от общего расхода тепла на термообработку изделий. Причина такого положения — устройство стенок и днища камер из тяжелого бетона, отличающегося высокой теплопроводимостью. Положение это можно исправить только совершенствованием конструктивного решения камер. Такие решения разработаны ВНИИЖелезобетона.