Производство меди | Металлургический портал MetalSpace.ru

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

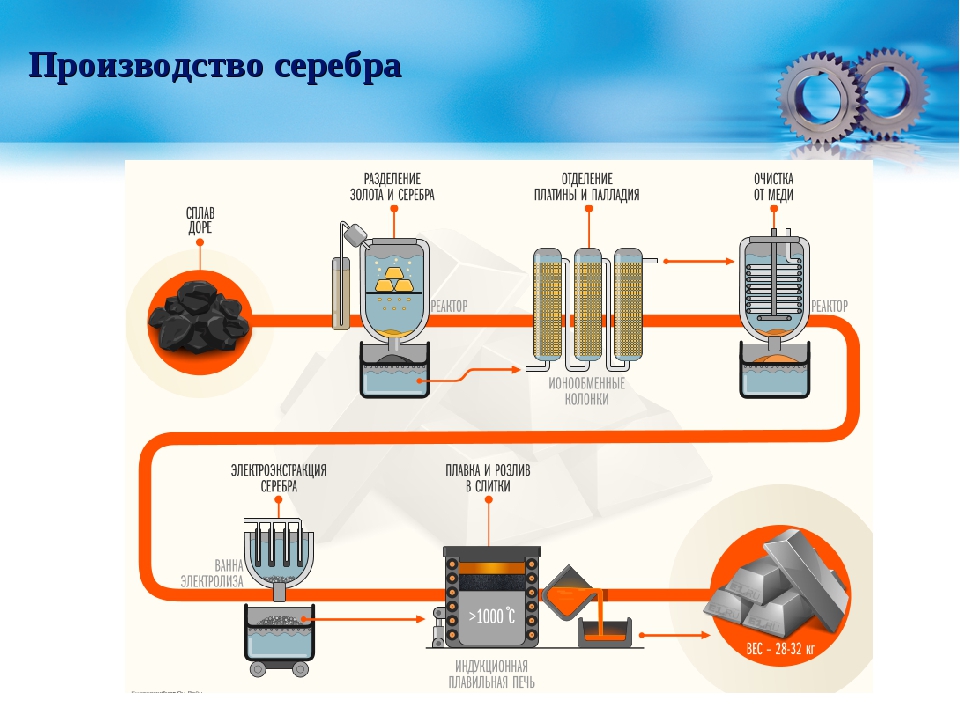

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

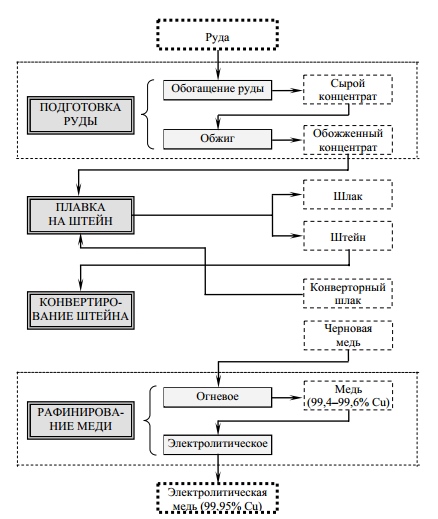

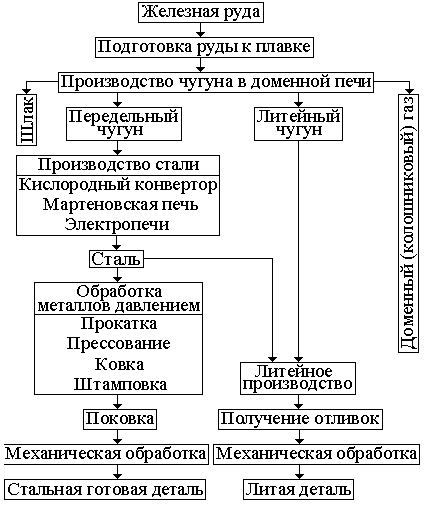

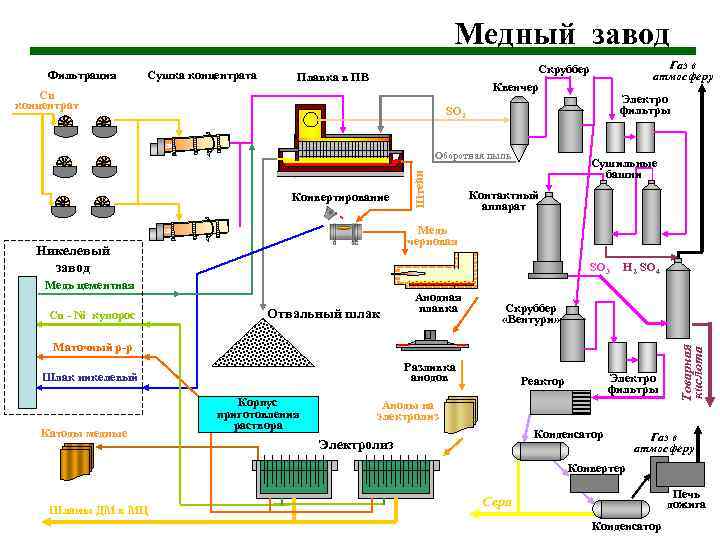

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

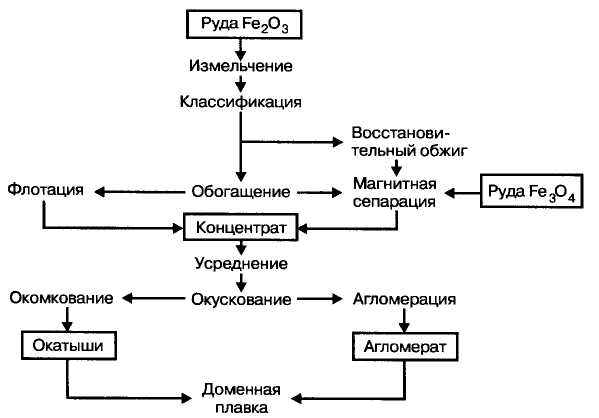

Подготовка руд к плавке

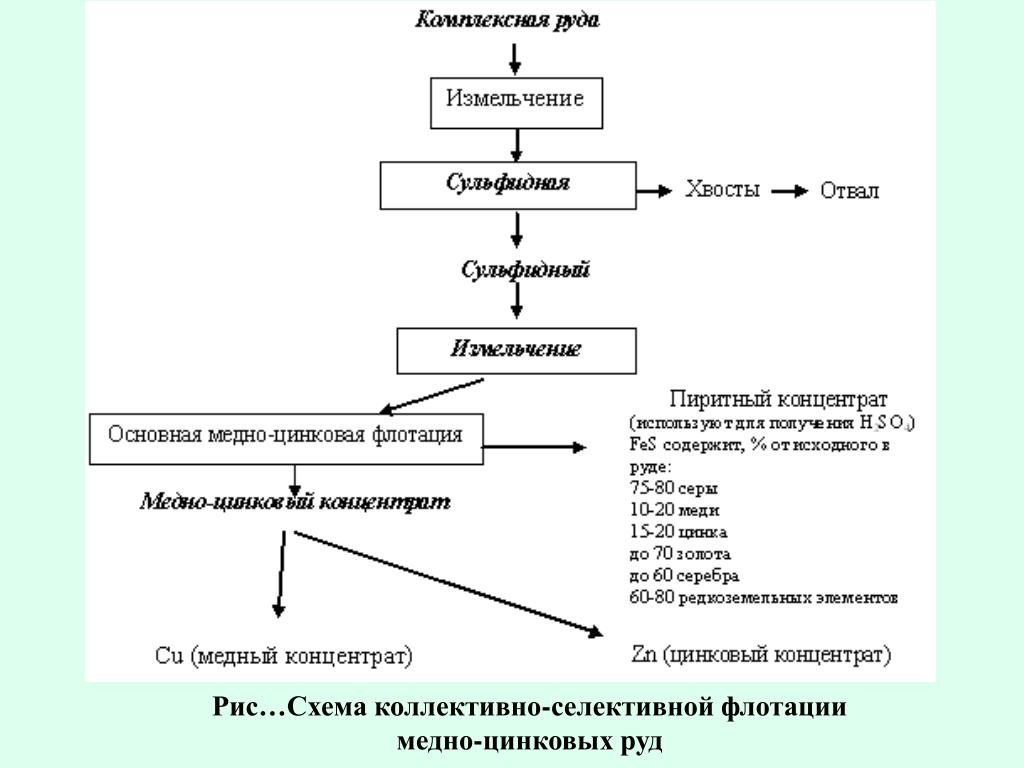

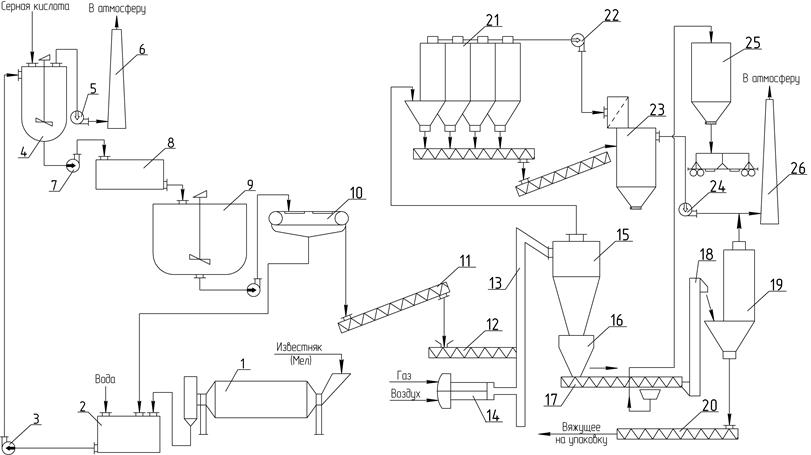

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы. Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами. В результате получают продукт, называемый огарком.

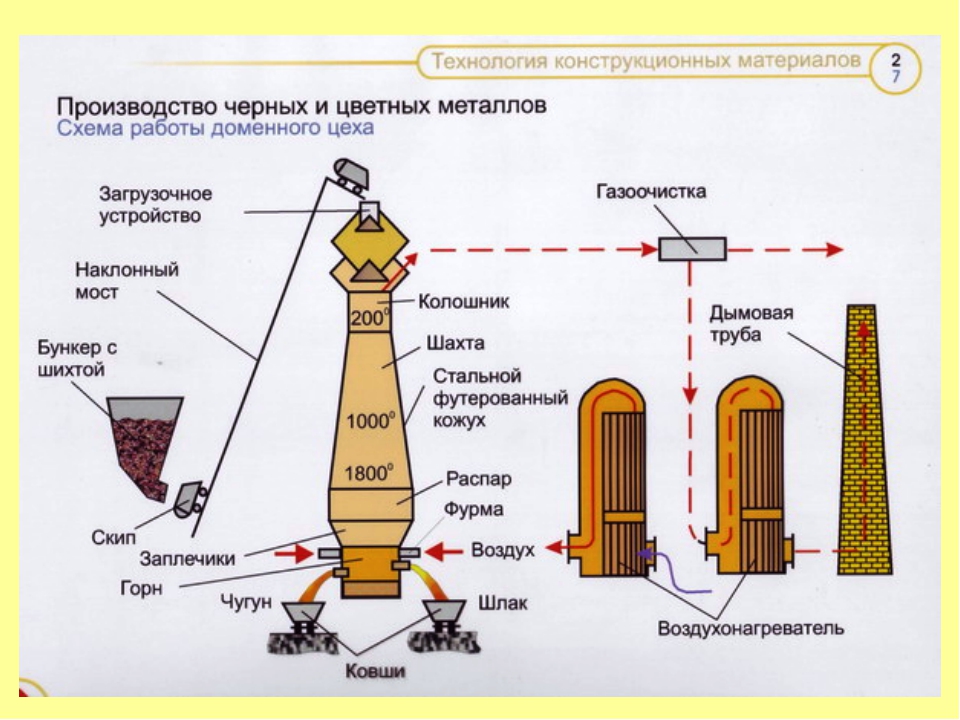

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

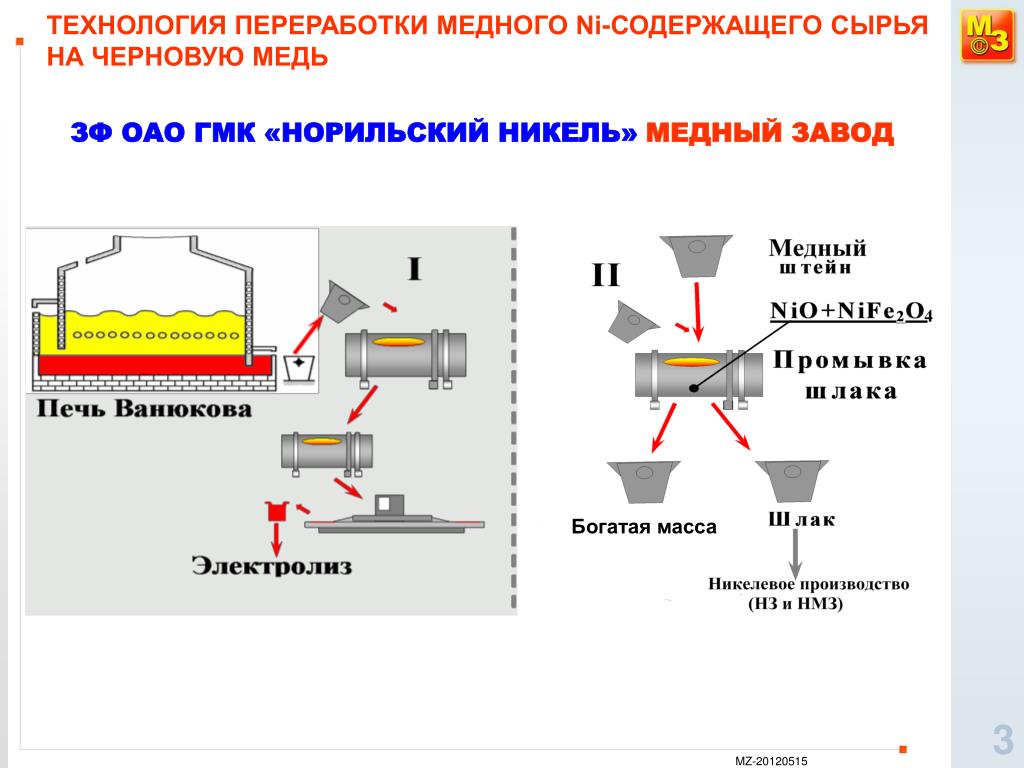

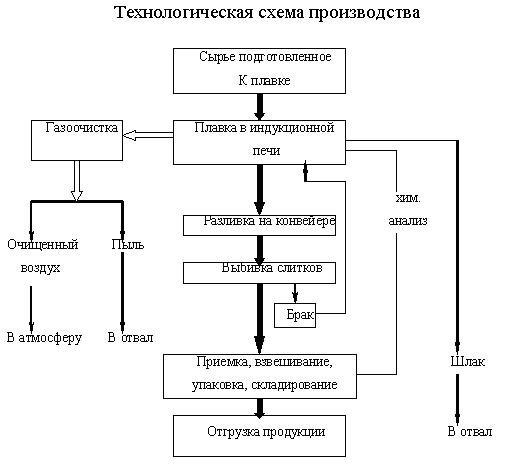

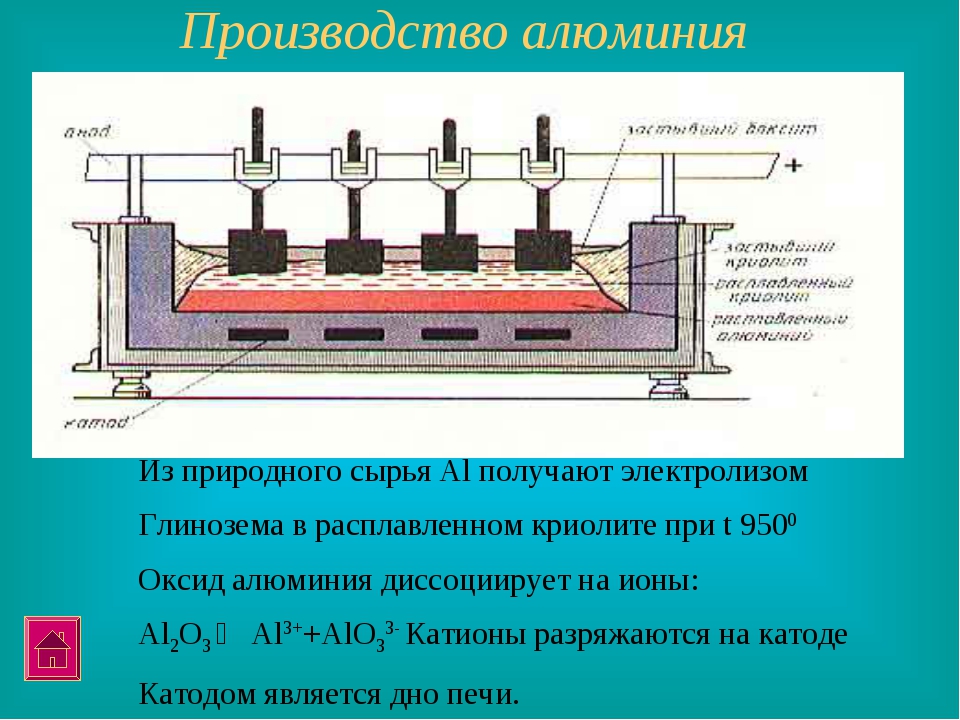

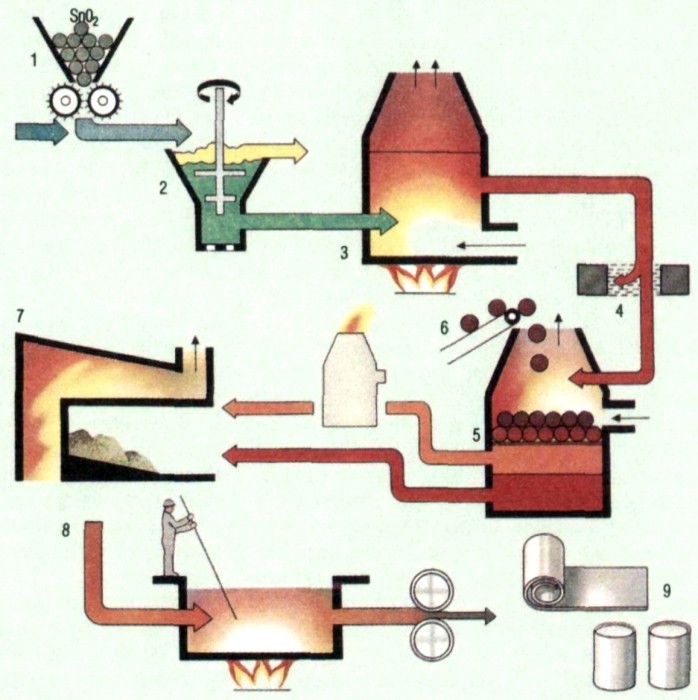

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера. В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

В этом периоде протекают реакции окисления сульфидов

В этом периоде протекают реакции окисления сульфидов2FeS + 3O2 = 2Fe + 2SO2,

2Cu2S + 3O2 = 2Cu2O + 2SO2

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

2FeO + SiO2 = (FeO)2·SiO2

По мере накопления шлака его частично сливают и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. Во втором периоде закись меди взаимодействует с сульфидом меди, образуя металлическую медь

2Cu2O + Cu2S = 6Cu + SO2

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди.

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди. Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

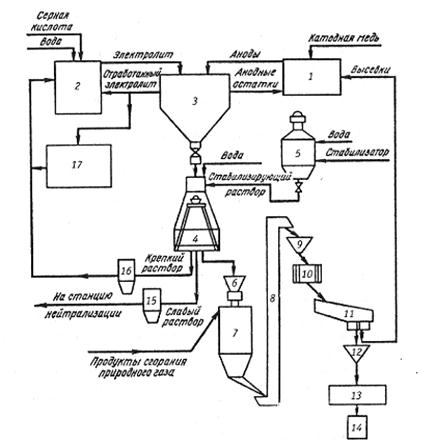

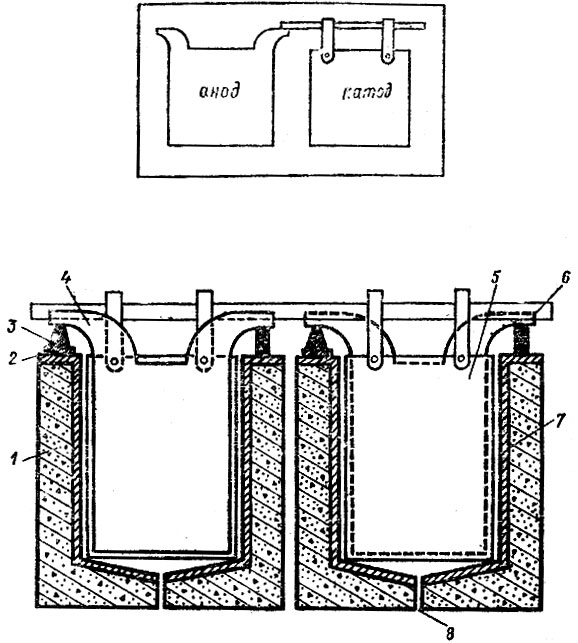

Электролиз ведут в специальных ваннах, футерованных внутри свинцом или другим защитным материалом. Аноды изготовляют из меди огневого рафинирования, а катоды – из тонких листов чистой меди. Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

6.1. Производство меди | Материаловед

Для получения меди применяют медные руды (содержание меди – 1…6 %), а также отходы меди и ее сплавов.

Медь в природе находится в виде сернистых соединений (CuS, Cu2S), оксидов (CuO, Cu2O), гидрокарбонатов (Cu(OH)2), углекислых соединений (

Наиболее распространенные руды – медный колчедан и медный блеск, содержащие 1…2 % меди.

90 % первичной меди получают пирометаллургическим способом, 10% — гидрометаллургическим.

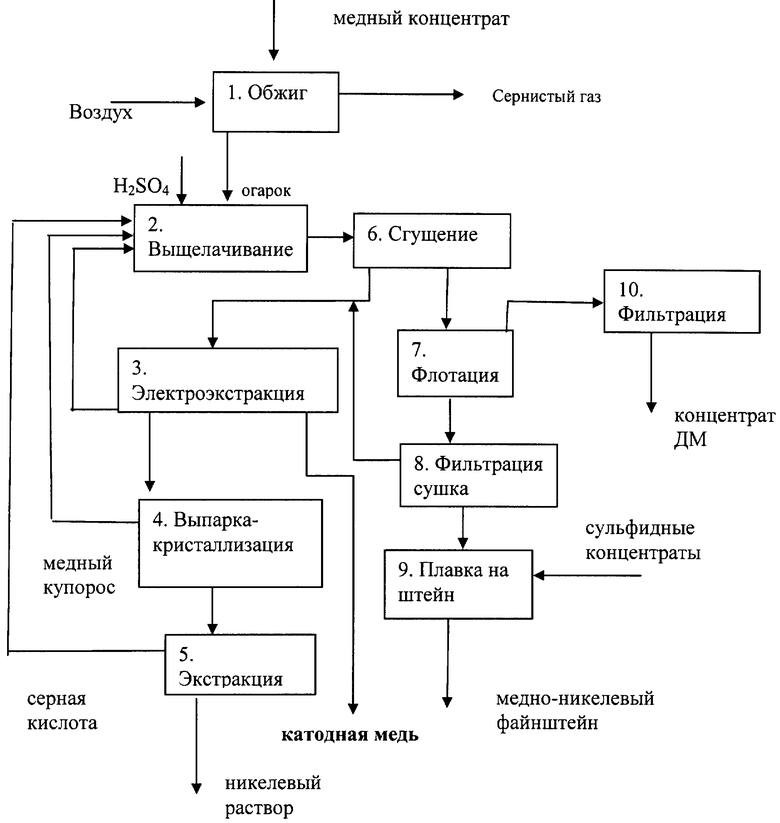

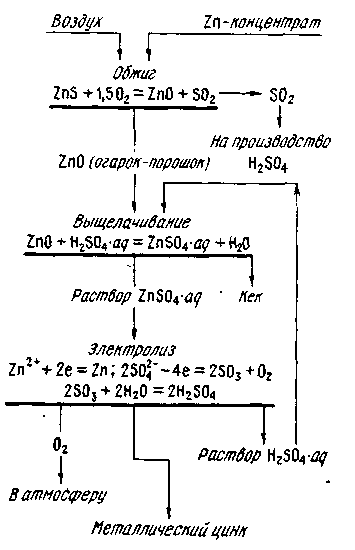

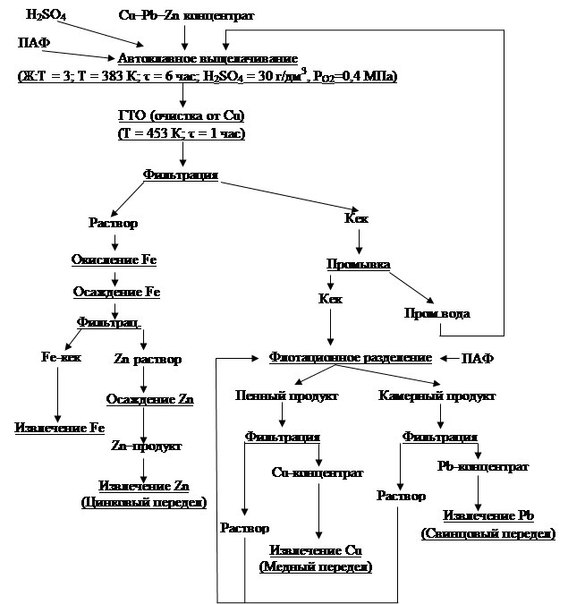

Гидрометаллургический способ – получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Метод используют при переработке бедных руд, он не позволяет извлекать попутно с медью драгоценные металлы.

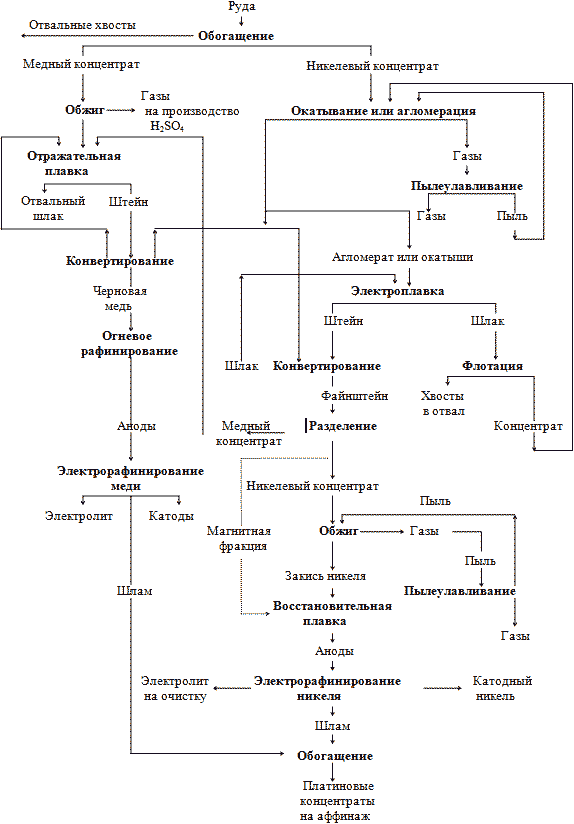

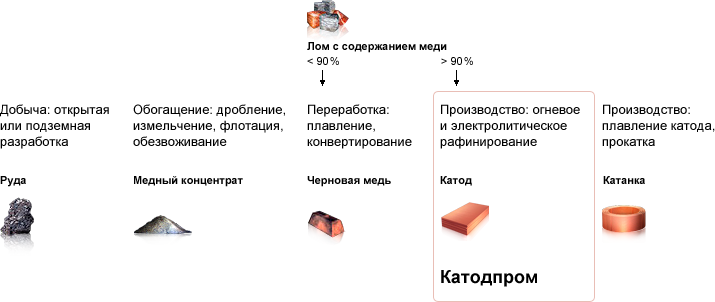

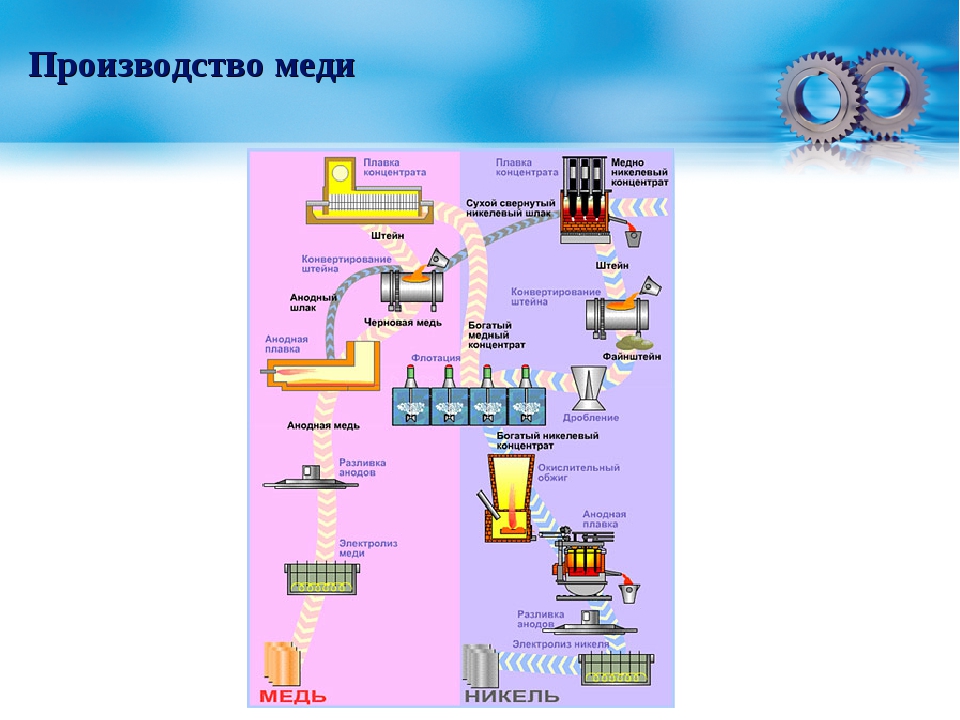

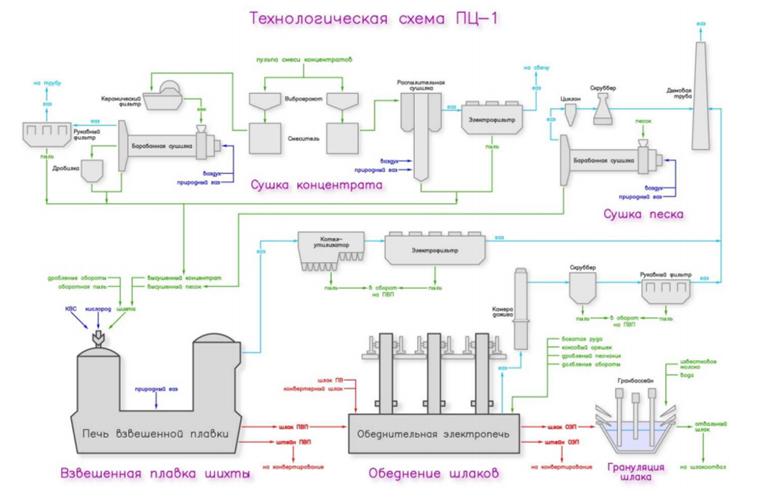

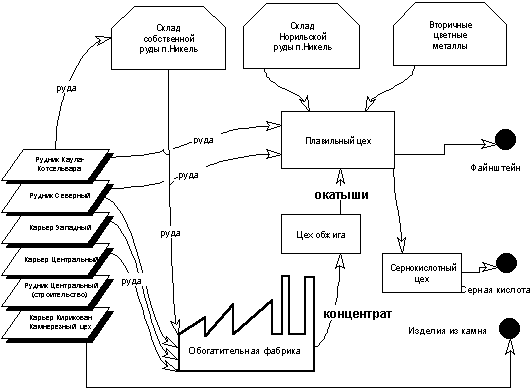

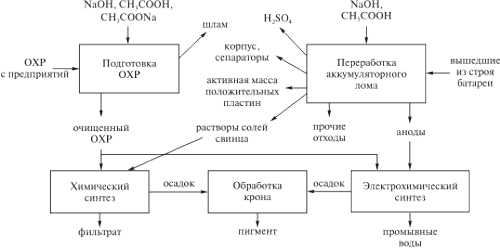

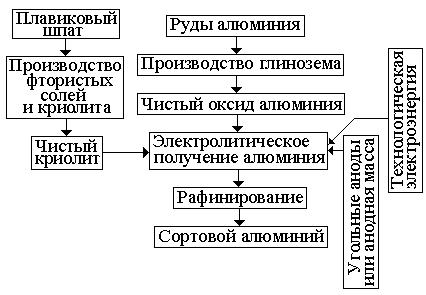

Получение меди пирометаллургическим способом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

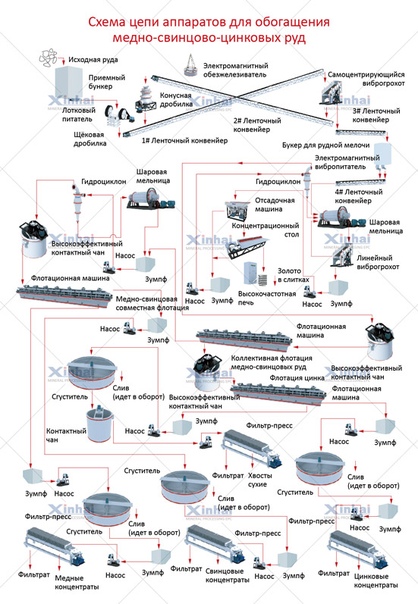

Обогащение медных руд производится методом флотации и окислительного обжига.

Метод флотации основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы. Сущность флотации состоит в избирательном прилипании некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха, с помощью которых эти минеральные частицы поднимаются на поверхность. Метод позволяет получать медный порошкообразный концентрат, содержащий 10…35 % меди.

Медные руды и концентраты, содержащие большие количества серы, подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700…800 0C в присутствии кислорода воздуха сульфиды окисляются и содержание серы снижается почти вдвое против исходного. Обжигают только бедные (с содержанием меди 8…25 %) концентраты, а богатые (25…35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа (Cu2S, FeS). Штейн содержит 20…50 % меди, 20…40 % железа, 22…25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. В зависимости от химического состава руды и ее физического состояния штейн получают либо в шахтных печах, если сырьем служит кусковая медная руда, содержащая много серы, либо в отражательных печах, если исходным продуктом является порошкообразный флотационный концентрат.

Полученный медный штейн, в целях окисления сульфидов и железа подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак, а серу – в SO

Черновую медь рафинируют для удаления вредных примесей, проводят огневое, а затем электролитическое рафинирование.

Сущность огневого рафинирования черновой меди заключается в окислении примесей, имеющих большее сродство к кислороду, чем медь, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99…99,5 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

После огневого рафинирования получают медь чистотой 99…99,5 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примесей меди (99,95 % Cu).

Электролиз осуществляют в ваннах, где анод изготавливают из меди огневого рафинирования, а катод – из тонких листов чистой меди. Электролитом служит водный раствор CuSO4 (10…16 %) и H2SO4 (10…16 %).

При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди.

Примеси осаждаются на дно ванны в виде шлама, который идёт на переработку в целях извлечения металлов: серебра, сурьмы, селена, теллура, золота и др…

Катоды выгружают через 5…12 дней, когда их масса достигнет 60…90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Их тщательно промывают, а затем переплавляют в электропечах.

Медь по чистоте подразделяется на марки: М0 (99,95 % Cu), М1 (99,9 %), М2 (99,7 %), М3 (99,5 %), М4 (99 %).

добыча процесс производства меди

Технологический процесс производства меди

Технологический процесс производства меди . а основная ее добыча ведется переработкой 0,5%-ных руд. . Среди способов производства меди из руд с концентратами выделяют .

Производство меди: процесс, стадии, технология,

Технологический процесс производства меди. Медь, относимая по классификации к цветным металлам, стала известной в глубокой древности. Ее производство человек освоил раньше, чем железо.

KAZ Minerals | Процесс производства меди

Процесс производства меди KAZ Minerals владеет 6 действующими рудниками: 3 подземных рудника в Восточном регионе и рудники Бозшаколь, Актогай и Бозымчак в Кыргызстане, где добыча ведется .

Технология производства и добычи меди. Минеральные

· Добыча меди тесно связана с технологией извлечения металла из руды и производится экономически выгодными способами с учетом специфики месторождения. Технология производства медных .

Технология производства медных .

добыча процесс меди

Технологический процесс производства меди. Медь, наряду с большинством прочих цветных металлов, считается все более дефицитным материалом Это связано с тем, что сегодня называются богатыми те руды, что содержат .

Получение меди: способы, технология, схема производства

Для того, чтобы процесс получения рафинированной меди протекал быстрее, анодные слитки должны быть не более 360 кг. Весь процесс электролиза протекает в течение 20–28 суток.

Медная руда – добыча меди, рафинирование,

Месторождения медных руд в России и в мире. Способы добычи, обработка, рафинирование и свойства медной руды. Технологии производства меди.

добыча процесс меди

Технологический процесс производства меди. Медь, наряду с большинством прочих цветных металлов, считается все более дефицитным материалом Это связано с тем, что сегодня называются богатыми те руды, что содержат .

добыча меди и оборудование для производства

Технологический процесс производства меди Статьи >> Металлургия >> Добыча и получение металлов. Медь, относимая по классификации к цветным металлам, стала известной в …

Медь, относимая по классификации к цветным металлам, стала известной в …

добыча меди процесс руды

Медная руда – добыча меди, рафинирование, 9/2/2016 Таким условиям удовлетворяют руды, содержание меди в которых находится в пределах 0,5–1%. Наша планета распо

Мировой рынок меди: добыча руды, производство,

Мировая добыча меди, как ожидается, увеличится примерно на 1,5% в 2016 году (ниже роста 3,5% в 2015 году) и достигнет 19,4 млн. тонн. В то время как производство концентрата, как ожидается, вырастет на 4%, рост будет частично .

оборудование по добычи меди

Процесс производства меди. KAZ Minerals владеет 6 действующими рудниками: 3 подземных рудника в Восточном регионе и рудники Бозшаколь, Актогай и Бозымчак в Кыргызстане, где добыча ведется открытым способом.

Способы производства высококачественной меди

Такой вариант рафинирования черновой меди характерен, в частности, для производства рафинированной меди в США.

процесс добыча меди золото

процесс добычи золота меди. добыча меди и процесс утолщения Aug 25, 2012 Процесс добычи золота на Урале в подробностях как и где искать золото добыча меди …

добыча меди и процесс утолщения Aug 25, 2012 Процесс добычи золота на Урале в подробностях как и где искать золото добыча меди …

Процесс производства алюминия

ДОБЫЧА БОКСИТОВ . меди и магния. Из таких сплавов, например, производят детали автомобильных и авиационных двигателей или колесные диски. . процесс производства.

добыча марганца процесс руды в Колумбии

Марганцевая руда: месторождения, добыча . 07072017 Добыча марганцевой руды в России Несмотря на лидирующую позицию, Россия испытывает значительные проблемы в области добычи марганца

Производство меди — Metso

В большинстве случаев та медь, которая используется для производства зарядки вашего мобильного телефона или создания вторичных источников питания берется не прямо из земли. Медь, как и любой другой металл или минерал, имеет жизненный цикл и проходит множество технологических процессов, прежде чем принять пригодную для использования форму. Рассмотрим подробнее жизненный цикл меди в горной промышленности и некоторые задачи отрасли.

Задачи

Сегодня медная промышленность сталкивается со множеством сложностей. Среди них снижение содержания полезного компонента в руде, национализация ресурсов, курс на соблюдение принципов устойчивого развития и ужесточение природоохранных норм, увеличение количества образующихся отходов добычи и переработки руды, вопросы регулирования трудовых отношений и многие другие. Для достижения максимальных результатов как никогда необходимы технические решения от надежного партнера, который понимает существующие проблемы.

Разведка

Первый этап жизненного цикла меди в горной промышленности — разведка месторождения. Он состоит из стадий предварительной разведки, добычи и транспортировки руды. Предварительная разведка предусматривает проведение первичных буровых и взрывных работ и поиск оптимального места для начала горных работ.

Затем выполняется добыча руды с использованием буро-взрывных работ. Полученная руда транспортируется с места добычи для перехода к следующему этапу жизненного цикла. Для транспортировки, как правило, используются питатели, конвейеры и самосвалы, позволяющие максимально увеличить объемы, скорость и эффективность перемещения материала.

Для транспортировки, как правило, используются питатели, конвейеры и самосвалы, позволяющие максимально увеличить объемы, скорость и эффективность перемещения материала.

Извлечение

Под извлечением меди понимаются все стадии переработки медной руды путем рудоподготовки, обогащения и доводки. При этом возможны два варианта переработки, предусматривающие использование двух отдельных процессов с различными особенностями обработки руды.

Окисленные медные руды после дробления и классификации направляются на последовательное выщелачивание, экстракцию и электролиз. Сульфидные медные руды после дробления, измельчения и классификации направляются в обогатительные переделы откуда концентрат направляется на плавку. На сегодняшний день в данном применении наиболее эффективное такое оборудование как гирационные дробилки крупного дробления, конусные дробилки, валковые прессы высокого давления, мельницы самоизмельчения, мельницы с перемешиванием мелющей среды, флотомашины, магнитные сепараторы и другие виды в зависимости от процесса. Для каждого типа руды предполагается отдельный вид доводки, однако оба в итоге перейдут к этапу производства готовых изделий.

Для каждого типа руды предполагается отдельный вид доводки, однако оба в итоге перейдут к этапу производства готовых изделий.

Производство изделий

Преобразование – это этап производства, на котором восстановленная медь превращается в готовое изделие. Как правило, готовое изделие не на 100% состоит из свежедобытой меди. Поскольку медь может перерабатываться бесконечное число раз, медные изделия содержат в среднем не менее 35% вторичного сырья. Это способствует соблюдению принципов устойчивого развития в экономике.

Конечное использование и соблюдение принципов устойчивого развития

Конечное использование — это тот этап, где в игру вступают потребители. Медь используют для производства мобильных телефонов, медных проводов, автомобилей, для строительства зданий и многого другого. Принципы устойчивого развития предусматривают создание экономики замкнутого цикла, в которой мы можем перерабатывать медь из вышедших из употребления изделий. Две трети меди, добытой с 1900 года, все еще находится в использовании.

Две трети меди, добытой с 1900 года, все еще находится в использовании.

Хотите узнать больше о жизненном цикле меди в горной промышленности? Ознакомьтесь с нашими брошюрами ниже или свяжитесь с экспертами Metso!

| Мощность плавильной печи | 250 кВт | 450 кВт |

| Мощность миксера | 150 кВт | 250 кВт |

| Границы регулировки температуры расплава | 1100~1250℃ | org/Offer» itemprop=»offers»> 1100~1250℃ |

| Способ разливки | литье полосы в один ручей | литье полосы в два ручья |

| Размер полосы | толщина — макс.22мм, ширина – макс.1000мм | толщина — макс.22мм, ширина – макс.470мм |

| Суточная производительность | 15~18 тонн | 25 тонн |

| Годовая производительность | 5000 тонн | org/Offer» itemprop=»offers»> 6500 тонн |

| Установленная мощность линии | 450 кВт | 710 кВт |

Технология производства и добычи меди. Минеральные базы.

Добыча меди тесно связана с технологией извлечения металла из руды и производится экономически выгодными способами с учетом специфики месторождения.

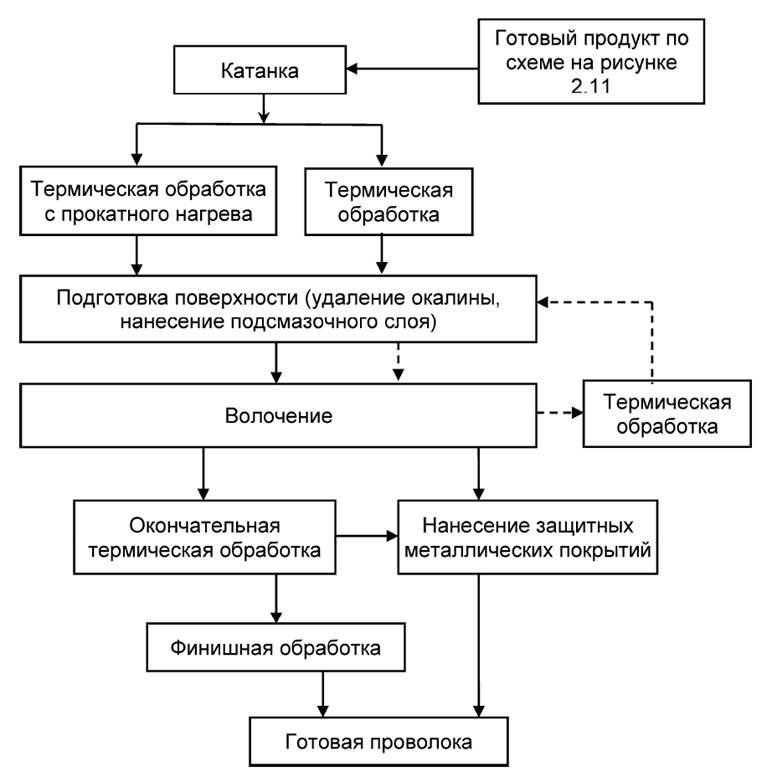

Технология производства медных изделий.

Минеральная база для извлечения металла

Сырьем для добычи медной руды являются естественные образования минералов, в которых металлический компонент содержится в количестве, необходимом для экономически выгодной промышленной разработки.

Сырье для добычи медной руды.

Рудные месторождения представлены силикатными, карбонатными, сульфатными соединениями, оксидами, образовавшимися в зоне окисления.

Среди разведанных минералов для промышленной разработки можно выделить:

- халькопирит;

- халькозин;

- борнит;

- куприт;

- самородная медь;

- брошантит;

- азурит;

- кубанит;

- малахит;

- хризотил.

В руде концентрация металла составляет 0,3–5%, а в минералах показатель концентрации составляет 22–100% (самородный металл). Месторождения меди находятся в генетической взаимосвязи с другими ценными компонентами, которые добываются как дополнительные химические элементы к основному процессу.

Среди попутных компонентов встречаются:

- платаноиды;

- серебро;

- золото;

- теллур;

- галлий;

- молибден;

- висмут;

- никель;

- титан;

- цинк.

Руда для извлечения меди содержит мышьяк, сурьму, реже ртуть. В зависимости от вида попутных химических элементов различают типы месторождений, среди которых главное значение имеют:

- медно-никелевый;

- медно-колчеданный;

- медистых песчаников и сланцев;

- медно-порфировый.

Скарновые месторождения металла и кварцево-сульфидные образования имеют подчиненное значение. В перспективе в качестве сырья для промышленного производства металла рассматриваются железомарганцевые конкреции, находящиеся в донных отложениях Мирового океана.

Способы добычи

Как добывают медь на рудных месторождениях? Низкая концентрация металла в породе предусматривает обработку большого количества материала. Для получения единицы массы металла требуется переработать 200 единиц руды.

Медь, добыча которой в основном производится открытым способом, находится на глубине до 1000 м. Глубина открытых разработок достигает 150–300 м, а в отдельных случаях до 600 м. Подземным способом разрабатываются залежи, находящиеся на глубине до 1000 м.

Переработка руды в поисках меди.

Определенные стандарты регламентируют целесообразность углубления разработок с целью извлечения рудного сырья. Это связано с технологией добычи, дополнительными затратами и снижением производительности оборудования, увеличивающими себестоимость сырья.

Поэтому в металлургической отрасли широко используется открытый способ, отличающийся незначительными потерями при разработке. Хотя и здесь есть свои минусы, связанные со складированием пустой породы.

Например, в 2013 году в США на медном карьере Kennecott Utah Copper Bingham Canyon Mine произошел оползень. Глубина карьера Бингем Каньон около 1 км, а диаметр около 4 км. Добыча руды здесь производилась в течение 150 лет.

Доставка сырья к месту переработки осуществлялась автомашинами грузоподъемностью 231 т. Горняки были предупреждены об опасном явлении и были готовы к развитию событий. Стена карьера двигалась со скоростью несколько дюймов в сутки, а предпринятые попытки укрепления не дали желаемого результата.

Условия добычи сырья предполагают использование технологии последовательной разработки с использованием:

- самоходного оборудования;

- ведения работ во время добычи сырья;

- закладки специальными материалами выработанного пространства с целью безопасности дальнейшей разработки.

Каждый технологический процесс предусматривает снижение потерь при разработке месторождений, улучшение показателей по выпуску руды.

При выемке руды слоями обеспечивается полное использование запасов. В условиях глубоких карьеров применяют циклично-поточную технологию, учитывающую особенности залегания руды.

Технология извлечения металла

Для отделения породы, не содержащей ценный компонент, используют метод флотации. Только незначительное количество сырья, содержащего медь в повышенной концентрации, подвергается непосредственной плавке. Выплавка металла предполагает сложный процесс, включающий такие операции:

- обжиг;

- плавка;

- конвертирование;

- рафинирование огневое и электролитическое.

Плавка сырья.

В процессе обжига сырья содержащиеся в нем сульфиды и примеси превращаются в оксиды (пирит превращается в оксид железа). Газы, выделяющиеся при обжиге, содержат оксид серы и используются для производства кислоты.

Оксиды металлов, образованные в результате влияния температурного градиента на породу, при обжиге отделяются в виде шлака. Жидкий продукт, полученный при переплавке, подвергается конвертированию.

Из черновой меди извлекают ценные компоненты и удаляют вредные примеси путем огневого рафинирования и другие металлы путем насыщения жидкой смеси кислородом с последующим разливом в формы. Отливки используются в качестве анода для электролитического способа очистки меди.

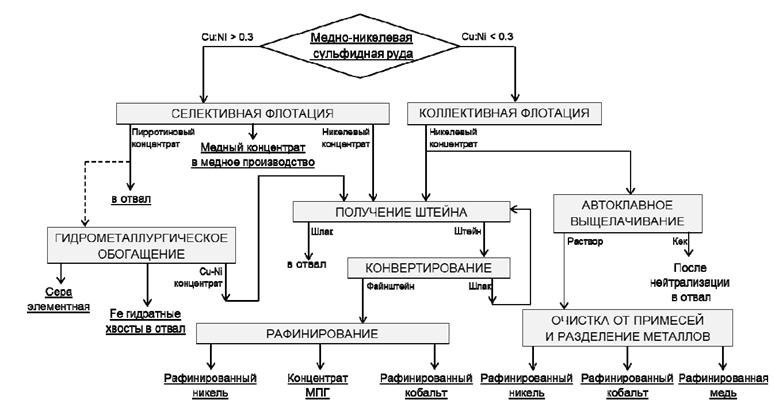

Сырье, в котором находятся медь и никель, подвергается обогащению по схеме выборочной флотации с целью получения концентрата металлов. Железомедные руды подвергаются магнитной сепарации.

Руды медистых песчаников и сланцев, жильных пород и самородного металла перерабатываются с целью извлечения медного концентрата. Обогащение производится гравитационным способом.

Метод флотации применяется для смешанных и окисленных руд, но чаще используется химический способ и бактериальное выщелачивание.

Высокое содержание меди характерно для концентратов, извлеченных из халькозина и борнита, а низкое — для халькопирита.

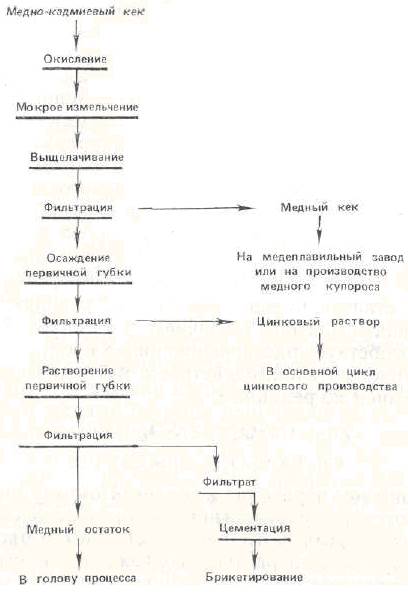

Обогащение руды с незначительным содержанием меди могут проводить гидрометаллургическим способом, состоящим в выщелачивании меди серной кислотой. Из полученного в результате процесса раствора выделяют медь и сопутствующие металлы, в том числе драгоценные.

Обзор ситуации на рынке меди: производство, потребление, цены — Новости металлургии

Несмотря на последствия пандемии COVID-19, котировки меди сохраняют все предпосылки к существенному росту в среднесрочной (3-5 лет) и долгосрочной перспективе (5 и более лет), сообщают аналитики Уральской горно-металлургической компании в обзоре рынка меди за первое полугодие 2020 г.

В основе роста цены меди лежит мощная поддержка со стороны фундаментальных факторов – предложение и потребление металла.

Предложение: добыча меди на действующих проектах начнет сокращаться с 2023 г. , новые проекты смогут только частично скомпенсировать это снижение в 2024-2025 гг., в 2027 г. снижение добычи возобновится.

, новые проекты смогут только частично скомпенсировать это снижение в 2024-2025 гг., в 2027 г. снижение добычи возобновится.

Потребление: в 2020 г. на фоне снижения экономической активности, вызванной ограничительными мерами, спрос на медь сократится, однако уже в 2021 г. восстановится и начнет расти за счет повышения экономической активности развивающихся стран.

Баланс: в 2020 г. на рынке сформируется избыток предложения меди на уровне 200 тыс. т, который полностью будет компенсирован дефицитом в более чем 400 тыс. т в 2021-2022 гг.

Запасы: к 2022 г. дефицит меди сократит запасы на складах бирж и участников рынка до уровня в 400 тыс. т.

Себестоимость: сокращение содержания металла в руде, вызывающее снижение добычи на действующих месторождениях, и отсутствие ввода новых крупных низкозатратных проектов увеличат себестоимость маржинального производителя.

Стимулирующая цена (incentive price): для того, чтобы проекты, находящиеся на стадии PFS/FS, запустились вовремя в среднесрочной перспективе спотовые котировки меди должны превысить incentive price (уровень цены, выше которого NPV проектов становится положительным).

В отсутствие роста цены дефицит рынка меди начнет расширяться уже в 2025 г. Указанные факторы простимулируют движение цены меди к $7 500 за тонну к 2022 г. Спекулятивные факторы – современные тенденции (EV, 5G, возобновляемая энергетика), глобальный дефицит меди после 2030 г., disruptions – могут ускорить процесс положительной корректировки цены.

Потребление меди

Долгосрочный спрос на медь — функция от накопленного объема меди, экономического роста и степени внедрения инноваций. За период с 2009 по 2019 гг. при росте мировой экономики на 3,8% г/г потребление меди увеличивалось на 3,2% г/г – до уровня 24,5 млн т. В первом полугодии 2020 г. потребление составило 11,65 млн т (- 1,3% г/г).

Основной вклад в рост спроса на медь последние 20 лет сделал азиатский регион, в частности Китай. Даже в 1-ом полугодии 2020 г. на фоне COVID-19 спрос на медь в Китае снизился (-5,1% г/г) в относительных величинах меньше по сравнению с другими регионами.

В отличие от стали, которая в большей степени связана с капитальными расходами (CAPEX), продукция из меди чаще относится к операционной деятельности (OPEX). Поэтому в структуре потребления доля строительной отрасли составляет только 28% (в стальной 52%), а преобладающей категорией является «прочее оборудование», куда входит потребительская продукция, системы охлаждения, электроника и т.д.

В структуре продукции производимой из меди однозначно преобладает кабельно-проводниковая (КПП). При этом в развитых странах доля КПП существенно меньше, чем в развивающихся.

В сравнении со стальной отраслью медь можно отнести к металлу «новой экономики», т.е. сырью, активно используемому в современных «мега-трендах» (всеобщая электрификация, сокращение выбросов вредных веществ и т.д.)

Указанные характеристики меди обеспечивают спрос устойчивостью и потенциалом роста.

В большинстве развитых стран и части развивающихся потребление меди также может получить дополнительный стимул за счет широкого развития таких медепотребляющих отраслей, как производство электромобилей (EV) и возобновляемая энергетика. Предполагается, что к 2032 г. доля проникновения EV в мировой автоиндустрии составит 20%, добавив к спросу на медь около 2 млн т в год, а к 2040 г. – 6 млн т

Предполагается, что к 2032 г. доля проникновения EV в мировой автоиндустрии составит 20%, добавив к спросу на медь около 2 млн т в год, а к 2040 г. – 6 млн т

В 2020 г. потребление меди снизится на 1,4% г/г вследствие снижения мировой экономики, однако уже в 2021-2022 гг. ожидается резкое расширение спроса на 5-6% в год

Предложение меди

Предложение меди определяется в первую очередь инвестициями, сделанными в предыдущие годы.

Так, CAGR капитальных затрат горнодобывающих компаний c 2009 по 2013 гг. составил 19%, что определило увеличение добычи меди к 2016 г. на 22% относительно 2012 г. С 2012 г. CAPEX снижался темпами 10% в год под воздействием неблагоприятной ценовой конъюнктуры (EBITDA в отрасли снизилась на 59% к 2015 г. с пика в 2011 г.).

Снижение капзатрат до уровня необходимого для поддержания производственной деятельности остановило рост и зафиксировало добычу на уровне 20-20,5 млн т меди в год в 2016-2019 гг.

Одновременно с этим существенно снизились бюджеты на программы ГРР, радикально сократив выявление новых месторождений. Из 224 крупных (более 500 тыс. т меди) месторождений, выявленных с 1990 по 2019 гг., только 16 открыто за последние 10 лет и только одно с 2015 г. Следовательно, в долгосрочной перспективе мировой рынок столкнется со значительным дефицитом.

С 2018 г. CAPEX начал превышать уровень maintenance на фоне роста EBITDA, однако естественный лаг между принятием решений о разработке проекта и его запуском (в среднем 7 лет) не даст добыче резко возобновить рост в ближайшие 2 года. Новые проекты приведут к балансировке рынка только в 2023-2024 гг., однако уже в 2027 г. даже с учетом неподтверждённых проектов спрос снова превысит предложение.

Предложение в среднесрочной перспективе также определяется действующими проектами. Добыча меди на действующих проектах начнет снижаться с 2023 г. и к 2030 г. сократится на 10% от текущих уровней до 17,8 млн т (CAGR -0,9%), добыча в 2020-2022 г. составит 20-22 млн т. Одним из основных драйверов сокращения служит снижение содержания меди в руде с 0,55% в 2019 г. до 0,51% в 2030 г.

составит 20-22 млн т. Одним из основных драйверов сокращения служит снижение содержания меди в руде с 0,55% в 2019 г. до 0,51% в 2030 г.

Этот же драйвер является главной причиной роста себестоимости добычи. Дальнейший рост себестоимости приведет к падению рентабельности или даже убыткам на ряде проектов, что ускорит снижение добычи.

Производство меди из ломов остается на одном уровне с 2010 г. (17-18% в структуре предложения, т.е. примерно 4 млн т) и, несмотря на явный дефицит медного концентрата (benchmark TC снизился на 42% с пика в 2015г.), не может стать альтернативным источником производства медных катодов. Основная причина в том, что использование вторичного сырья физически ограничено естественным уровнем ломообразования.

Прогноз цены меди

Котировки меди в среднесрочной перспективе вырастут при поддержке фундаментальных и спекулятивных факторов. На фоне COVID-19 в 2020 г. ожидается снижение потребления меди, которое при относительно стабильном уровне предложения создаст избыток металла на рынке (0,9% мирового спроса).

В 2021-2022 гг. по мере роста экономической активности спрос восстановится, превосходя объемы ожидаемого предложения. Сформируется дефицит в размере 480-490 тыс. т.

Отрицательный баланс рынка приведет к существенному снижению запасов меди к 2022 г. до уровня в 460 тыс. т. Низкий уровень запасов окажет спекулятивную поддержку котировкам меди, ускорив их движение к фундаментально обоснованному уровню — 90th percentile net unit cash costs. По итогам 1 квартала 2020 г. – 90th percentile оценена в $7 345 за т.

В условиях отсутствия выхода новых крупных проектов с низкой себестоимостью до 2022 г. указанный показатель не имеет предпосылок к снижению, однако может существенно увеличиться при реализации disruptions или более быстром истощении действующих месторождений.

В этих условиях в базовом сценарии цена меди достигнет фундаментального уровня в 2022 г. (рост на 10% в 2021-2022 гг.).

Дополнительную спекулятивную поддержку ценам окажет высокая Incentive price ($7 000 за т). Длительное негативное отклонение спотовой цены меди от этого показателя будет откладывать запуск новых проектов, которые сегодня находятся на стадии PFS/FS.

Длительное негативное отклонение спотовой цены меди от этого показателя будет откладывать запуск новых проектов, которые сегодня находятся на стадии PFS/FS.

Российский рынок меди

По итогам 1 полугодия 2020 г. производство меди в России осталось на уровне аналогичного периода 2019 г. Компания «Норильский Никель» сократила выпуск на 4% (г/г). Снижение показателя связано с запланированным сокращением объемов переработки медного концентрата, купленного у ГК «Ростех», снижением содержания меди в этом сырье.

Отдельно отметим, что Быстринский ГОК продолжил плановое наращивание производства меди в концентрате до 30 тыс. тонн, что было на 49% выше аналогичного периода прошлого года. Рост был достигнут за счет увеличения производительности на участке измельчения обогатительной фабрики

Видимое потребление меди в России снизилось на 25%. Свободные объемы металла были перенаправлены на внешние рынки. В частности, объем экспорта меди в рассматриваемом периоде увеличился на 7%, до 355 тыс. т (относительно АППГ), медной катанки на 61%, до 104 тыс. т при том, что производство катанки увеличилось всего на 2%.

В частности, объем экспорта меди в рассматриваемом периоде увеличился на 7%, до 355 тыс. т (относительно АППГ), медной катанки на 61%, до 104 тыс. т при том, что производство катанки увеличилось всего на 2%.

Ситуацию на медном рынке рассмотрят участники конференции «Медь, латунь, бронза», которая пройдет 1-2 октября 2020 г. в Екатеринбурге. Программа, список участников, регистрация

Объяснение процессов добычи и производства меди

Минералы меди

Минералы меди встречаются повсюду в земной коре. Они встречаются как в осадочных, так и в магматических породах. Внешние 10 км земной коры содержат 33 г меди на каждую тонну породы, а в некоторых местах из-за вулканической активности миллионы лет назад в одном месте отложилась расплавленная медь. Сегодня добыча ведется именно на этих участках, поскольку в них содержится достаточно меди, чтобы добыча стала прибыльной. Помимо ценной меди, необходимо удалить много пустой породы (называемой пустой породой).

Сегодня добыча ведется именно на этих участках, поскольку в них содержится достаточно меди, чтобы добыча стала прибыльной. Помимо ценной меди, необходимо удалить много пустой породы (называемой пустой породой).

Добыча меди

Ниже приводится обзор того, как медь извлекается из руды и превращается в чистый металл.

Горное дело

Руда извлекается из земли открытым или подземным способом. Под землей — углубление вертикальной шахты в землю для достижения медной руды и продвижение горизонтальных туннелей в руду. Карьер — 90% руды добывается открытым способом. Руды вблизи поверхности можно добывать после удаления поверхностных слоев.

Руда

Руда — это порода, содержащая достаточно металла, чтобы ее было выгодно добывать.

Шлифовальный

Руда измельчается, затем измельчается в порошок.

Концентрирование

Руду обогащают с помощью процесса, называемого пенной флотацией. Нежелательный материал (называемый пустой породой) оседает на дно и удаляется.

Обжарка

Здесь начинаются химические реакции. Порошкообразная обогащенная руда нагревается на воздухе при температуре от 500 ° C до 700 ° C для удаления некоторого количества серы и сушки руды, которая все еще остается твердым веществом, называемым кальцином.

Плавка флюсом

Флюс — это вещество, которое добавляется к руде для облегчения ее плавления. Твердый кальцин нагревается до 1200 ° C и плавится. Некоторые примеси удаляются, образуя штейн (смесь жидкой меди и сульфида железа).

Преобразование матового

В жидкий штейн вдувается воздух, образуя черновую медь, названную так потому, что пузырьки газа, задержанные в твердом веществе, образуют пузыри на поверхности.

Анодное литье

Блистер отлит в аноды для электролиза.

Электролитическое рафинирование

Медь очищается электролизом до 99,99%. Описанный выше производственный маршрут показывает переход от породы, содержащей около 0,2% меди, к катодной меди с чистотой 99,99%.

Выщелачивание

Выщелачивание предлагает альтернативу добыче меди. Сначала руду обрабатывают разбавленной серной кислотой. Он медленно протекает через руду в течение нескольких месяцев, растворяя медь с образованием слабого раствора сульфата меди.Затем медь восстанавливается электролизом. Этот процесс известен как SX-EW (экстракция растворителем / электролитическое извлечение).

Преимущества этих процессов:

- Используется гораздо меньше энергии, чем при традиционном майнинге

- Отходящие газы не выделяются

- Низкие капитальные вложения

- Способность работать экономично в малых масштабах.

Его можно использовать для руды с содержанием меди всего 0,1% — по этой причине все большее значение приобретает извлечение методом выщелачивания.По оценкам, SX-EW (практически не существовавший до 1960 г.) составит 21% от общего производства рафинированной меди в 2019 г.

Переработка

Еще одним важным источником меди является переработанный лом, который описывается как вторичное производство меди. Около половины спроса на медь в Европе в настоящее время удовлетворяется за счет вторичного сырья, что вносит важный вклад в экономику замкнутого цикла. Чтобы узнать больше о переработке меди, щелкните здесь.

Около половины спроса на медь в Европе в настоящее время удовлетворяется за счет вторичного сырья, что вносит важный вклад в экономику замкнутого цикла. Чтобы узнать больше о переработке меди, щелкните здесь.

(PDF) Оптимизация добычи руды на медном руднике

E.M. Nyandwe et al.

10.4236 / ajibm.2020.101005 73 Американский журнал по управлению промышленностью и бизнесом

В некоторых деревнях Футу стоимость приобретения земли и ее переселения намного выше, чем по программе I;

3) поверхность Scheme II может использоваться с большой площадью, гибкое расположение, схема

I поверхность может использоваться для небольшой площади, компактного расположения;

4) Схему I можно сравнить с частью инвестиций в проект, чем схему II

5637.На 18 миллионов юаней (801,28 миллиона долларов) меньше, а годовые операционные расходы на

2,8549 миллиона юаней (0,4058 миллиона долларов) меньше.

Всесторонний анализ, с точки зрения инвестиций, стоимости и будущего южного

горнодобывающей конвергенции, главная промышленная площадка рекомендовала

использовать схему I.

Конфликты интересов

Авторы заявляют об отсутствии конфликта интересов по поводу публикации данной статьи —

пер.

Ссылки

[1] Kendrick, T.(2015) Выявление и управление рисками проекта: основные инструменты

защиты вашего проекта от сбоев. Amacom.

[2] Бак, М., Борковски, П. и Павловска, Б. (2012) Типы решений, улучшающих взаимосвязь транспортных средств Pas-

отправителей.

Проблемы с транспортом

, 7, 27-36.

[3] Банерджи А. (2000) Связь между экономической добавленной стоимостью и рыночной стоимостью: анализ

.

Викальпа

, 25, 23-36. https: // doi.org / 10.1177 / 0256090920000304

[4] Родовалью, E.D.C. и Кабрал И. (2014) Оценка почасовой производительности, примененная

для разработки и реализации планов горных работ.

Rem

:

Revista

Escola

de

Minas

,

67, 221-227. https://doi.org/10.1590/S0370-44672014000200015

[5] Мяо, X. X., Чжан, J.X. и Guo, G.L. (2010) Исследование метода заполнения отходов и технологии

X., Чжан, J.X. и Guo, G.L. (2010) Исследование метода заполнения отходов и технологии

в полностью механизированной добыче угля.

Журнал Китайского угольного общества

, 35,

1-6.

[6] Маккензи В. и Касуорт Н. (2007) Использование технико-экономических обоснований и злоупотребление ими.

Конференция по оценке проекта AusIMM

, Австралазийский институт горного дела и метеорологии —

allurgy, Мельбурн, Австралия.

[7] Лю С., Ван Г.С. и Чен К.С. (2010) Прогноз спроса и предложения

слоя меди в Китае.

China Mining Magazine

, 8.

[8] Karwowska, E., Wojtkowska, M. и Andrzejewska, D. (2015) Влияние химического состава металлов

в отходах горения на эффективность биовыщелачивания Cu, Pb, Zn, Cd, Ni и

Cr в смешанной культуре сероокисляющих и биосурфактантов-продуцентов

бактерий.

Журнал опасных материалов

, 299, 35-41.

https://doi.org/10.1016/j.jhazmat. 2015.06.006

2015.06.006

[9] Брининстул, М. (2019) Оставшиеся шахты были либо малыми предприятиями выщелачивания, либо

производителями меди.Мировая добыча полезных ископаемых увеличилась примерно на 8% до

18,3 млн тонн. Ежегодник полезных ископаемых: металлы и минералы.

[10] Li, L., Pan, DA, Li, B., Wu, Y., Wang, H., Gu, Y. and Zuo, T. (2017) Модели и

Проблемы в медной промышленности в Китае.

Ресурсы

,

Сохранение

и

Recy-

cling

, 127, 1-7. https://doi.org/10.1016/j.resconrec.2017.07.046

[11] Ван Дж. (2004) Перспективы разведки и разработки ресурсов меди в

Китае.

Научно-технологическое управление земельными ресурсами и ресурсами

, 21, 27-30.

Потоки энергии и материалов в медной промышленности (Технический отчет)

Гейнс, Л. Л. Энергетические и материальные потоки в медной промышленности . США: Н. П., 1980.

Интернет. DOI: 10,2172 / 6540399.

П., 1980.

Интернет. DOI: 10,2172 / 6540399.

Гейнс, Л.L. Энергетические и материальные потоки в медной промышленности . Соединенные Штаты. https://doi.org/10.2172/6540399

Гейнс, Л. Л. Мон.

«Энергетические и материальные потоки в медной промышленности». Соединенные Штаты. https://doi.org/10.2172/6540399. https://www.osti.gov/servlets/purl/6540399.

@article {osti_6540399,

title = {Потоки энергии и материалов в медной промышленности},

author = {Гейнс, Л.L.},

abstractNote = {Медная промышленность включает в себя как первичную медную промышленность, которая производит медь с чистотой 99,9% из медной руды, так и вторичную медную промышленность, которая утилизирует и перерабатывает медьсодержащий металлолом для извлечения чистой меди или медных сплавов. Соединенные Штаты ежегодно используют около 2 миллионов тонн меди, 60% из которых используется в электротехнике. Ожидается, что в следующие 20 лет спрос будет увеличиваться менее чем на 4% ежегодно. Производство первичной меди сосредоточено на юго-западе; Аризона произвела 66% от общего объема добычи руды в 1979 году.При первичном производстве используется около 170 x 10 / sup 12 / BTU общей энергии в год (около 100 x 10 / sup 6 / Btu / тонна чистой меди, произведенной из руды). На горнодобывающую и мукомольную промышленность приходится около 60% общего потребления, поскольку сейчас добывается руда с низким содержанием меди (0,6%). Большая часть меди добывается путем плавки сульфидных руд с одновременным производством диоксида серы. Нормы чистого воздуха потребуют от медеплавильных заводов сокращения выбросов серы, что потребует модификаций процесса плавки, которые также могут сэкономить 20 x 10 / sup 12 / BTU (10 x 10 / sup 6 / Btu / тонну меди) в энергии плавки.Среднее потребление энергии при производстве вторичной меди составляет 20 x 10 / sup 6 / Btu / тонну меди.

Соединенные Штаты ежегодно используют около 2 миллионов тонн меди, 60% из которых используется в электротехнике. Ожидается, что в следующие 20 лет спрос будет увеличиваться менее чем на 4% ежегодно. Производство первичной меди сосредоточено на юго-западе; Аризона произвела 66% от общего объема добычи руды в 1979 году.При первичном производстве используется около 170 x 10 / sup 12 / BTU общей энергии в год (около 100 x 10 / sup 6 / Btu / тонна чистой меди, произведенной из руды). На горнодобывающую и мукомольную промышленность приходится около 60% общего потребления, поскольку сейчас добывается руда с низким содержанием меди (0,6%). Большая часть меди добывается путем плавки сульфидных руд с одновременным производством диоксида серы. Нормы чистого воздуха потребуют от медеплавильных заводов сокращения выбросов серы, что потребует модификаций процесса плавки, которые также могут сэкономить 20 x 10 / sup 12 / BTU (10 x 10 / sup 6 / Btu / тонну меди) в энергии плавки.Среднее потребление энергии при производстве вторичной меди составляет 20 x 10 / sup 6 / Btu / тонну меди. Если бы все изделия из меди были переработаны, а не 30%, которые сейчас утилизируются, потенциал энергосбережения составил бы около половины от общего потребления энергии в первичной медной промышленности.},

Если бы все изделия из меди были переработаны, а не 30%, которые сейчас утилизируются, потенциал энергосбережения составил бы около половины от общего потребления энергии в первичной медной промышленности.},

doi = {10.2172 / 6540399},

url = {https://www.osti.gov/biblio/6540399},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1980},

месяц = {12}

}

Для производства меди в Чили требуется 500 миллионов кубометров воды — Fineprint

С 1970 года мировая добыча сырья выросла более чем в 3 раза, а добыча металлических руд — даже в 3 раза.6. Это развитие также имеет серьезные последствия для глобального водопользования, поскольку добыча и переработка сырья требуют огромных объемов воды. Хотя растениеводство по-прежнему является крупнейшим потребителем воды во всем мире, его догоняют промышленные процессы, такие как производство энергии, производство целлюлозы и бумаги или горнодобывающая промышленность. Прогнозы показывают, что до 2050 года глобальное водопользование увеличится на 55%, а промышленное водопользование будет опережать использование воды в сельском хозяйстве, при этом уровни забора воды в промышленности увеличатся более чем в три раза в период с 2000 по 2050 год [1].

Прогнозы показывают, что до 2050 года глобальное водопользование увеличится на 55%, а промышленное водопользование будет опережать использование воды в сельском хозяйстве, при этом уровни забора воды в промышленности увеличатся более чем в три раза в период с 2000 по 2050 год [1].

По сравнению с другими секторами горнодобывающая промышленность играет незначительную роль с точки зрения общего количества используемой воды. Тем не менее, этот сектор имеет выдающееся гидрологическое значение. В своих конкретных районах шахты часто являются основным местным потребителем воды, что сильно влияет на доступность и нехватку воды, а также на качество воды. Реки отводятся, объем подземных вод уменьшается, а химические вещества, используемые для обработки и концентрирования, загрязняют водоемы ниже по течению. Все эти воздействия на окружающую среду приводят к конкуренции между соответствующими шахтами и местным населением.Если не управлять должным образом, это соревнование может привести к социальным конфликтам. Однако понимание роли горнодобывающего сектора в гидрологическом цикле важно не только для местного управления водными ресурсами, но и для анализа глобальных цепочек поставок, поскольку металлы и полезные ископаемые являются основой для большого разнообразия потребительских товаров.

Однако понимание роли горнодобывающего сектора в гидрологическом цикле важно не только для местного управления водными ресурсами, но и для анализа глобальных цепочек поставок, поскольку металлы и полезные ископаемые являются основой для большого разнообразия потребительских товаров.

Учет водопользования в горнодобывающей отрасли

Вода используется в нескольких местах в шахте, в том числе для подавления пыли во время горных работ, при пенной флотации или для отделения ценных минералов от не ценных минералов.В зависимости от географического расположения рудника источники воды могут значительно различаться и обычно включают поверхностные воды, грунтовые воды, морскую воду, дождевую воду, оборотную воду (то есть шахтную воду) или воду, поступающую из коммунального водоснабжения. На рисунке 1 (адаптированном из [2]) показаны различные стадии использования воды в шахте. Вышеупомянутые воздействия добычи полезных ископаемых на местные водные ресурсы тесно связаны с общей доступностью воды, а также с используемым источником воды.

Рисунок 1: Водные ресурсы и использование для горных работ

Количественная оценка и официальная отчетность о водопользовании в горнодобывающей промышленности набрали обороты только в последние годы.Это было поддержано созданием рабочей группы по водным ресурсам Международным советом горнорудной промышленности (ICMM). В 2017 году он опубликовал «Практическое руководство по последовательной отчетности по водным ресурсам», целью которого является поддержка отрасли в составлении последовательных и прозрачных отчетов о водных ресурсах на основе ключевых элементов существующих систем учета [3]. Хотя доступность данных со временем улучшается, фактическая отчетность горнодобывающих компаний все еще отстает, а надежных и всеобъемлющих данных не хватает.

Использование воды при производстве меди в Чили

Мировым лидером в области отчетности о водопользовании является медный сектор Чили. В 2017 году на горнодобывающий сектор приходилось 11,2% ВВП и 51,6% от общего объема экспорта. В том году Чили произвела 5,5 млн тонн меди, что составило примерно 27,5% мирового производства. Он также обладает крупнейшими запасами меди с мировой долей около 20,5%. Основным игроком является государственная компания CODELCO (Corporación Nacional del Cobre), которая является крупнейшим производителем меди в мире.Из-за своего экономического значения медь играет ключевую роль в социально-экономическом развитии Чили. Однако тесные международные связи означают, что чилийская экономика сильно зависит от развития мировой экономики.

В том году Чили произвела 5,5 млн тонн меди, что составило примерно 27,5% мирового производства. Он также обладает крупнейшими запасами меди с мировой долей около 20,5%. Основным игроком является государственная компания CODELCO (Corporación Nacional del Cobre), которая является крупнейшим производителем меди в мире.Из-за своего экономического значения медь играет ключевую роль в социально-экономическом развитии Чили. Однако тесные международные связи означают, что чилийская экономика сильно зависит от развития мировой экономики.

Из-за геологического положения страны медные рудники в основном расположены в горном хребте Анд на засушливом севере страны. Подавляющее большинство производства меди (около 54%) приходится на провинцию «Антофагаста», регион с дефицитом воды, расположенный недалеко от пустыни Атакама.Следовательно, производство меди является одним из основных водопользователей в регионе. Для надлежащего управления водопользованием в 1981 году был опубликован Водный кодекс, который внедрил схему торговли разрешениями на воду в Чили. Важность горнодобывающего сектора в Чили, с одной стороны, и нехватка воды, с другой, являются одними из основных причин, по которым Чили стала лидером в области учета использования воды в горнодобывающем секторе. Комиссия по меди при правительстве Чили (Comisión Chilena del Cobre — COCHILCO) сообщает данные о добыче воды за 2012-2018 годы для 31 медного рудника, а также определяет водоразделы, на которых расположены рудники.Количества далее разбиваются на шесть различных типов воды: поверхностные воды, грунтовые воды, шахтные воды (т.е. оборотная вода), неочищенная / опресненная морская вода и вода из коммунального водоснабжения. На Рисунке 2, основанном на [4] и [5], показаны уровни забора воды на 31 чилийском медном руднике, сгруппированные по регионам, в которых они расположены, и разделенные на разные типы воды.

Важность горнодобывающего сектора в Чили, с одной стороны, и нехватка воды, с другой, являются одними из основных причин, по которым Чили стала лидером в области учета использования воды в горнодобывающем секторе. Комиссия по меди при правительстве Чили (Comisión Chilena del Cobre — COCHILCO) сообщает данные о добыче воды за 2012-2018 годы для 31 медного рудника, а также определяет водоразделы, на которых расположены рудники.Количества далее разбиваются на шесть различных типов воды: поверхностные воды, грунтовые воды, шахтные воды (т.е. оборотная вода), неочищенная / опресненная морская вода и вода из коммунального водоснабжения. На Рисунке 2, основанном на [4] и [5], показаны уровни забора воды на 31 чилийском медном руднике, сгруппированные по регионам, в которых они расположены, и разделенные на разные типы воды.

Рисунок 2: Забор воды с разбивкой по источникам воды и водоемкости на 31 медном руднике в Чили в 2018 г. — Обратите внимание, что интенсивность рассчитана только для участков с добычей в 2018 г.

На этом графике можно изобразить две модели. Во-первых, на засушливом севере добыча меди сильно зависит от грунтовых вод и (опресненной) морской воды, тогда как в более влажных регионах южнее поверхностные воды являются преобладающим типом используемой воды. В целом, для добычи меди в 2018 году было отобрано более 516 миллионов м 3 , из которых 37% приходится на подземные источники, за которыми следуют поверхностные воды (29%) и опресненная морская вода (14%). Во-вторых, в обобщенном виде можно наблюдать корреляцию между размером шахты и количеством используемой воды.Самый большой медный рудник в Чили, Эскондида, производит около 20% от общего производства меди в Чили, а также является крупнейшим водопользователем. Остальные пять крупнейших водопользователей Чукикамата, Эль-Тениенте, Донья Инес де Коллахуаси и Сентинела также входят в десятку крупнейших производителей меди [4]. При подсчете уровней интенсивности воды картина становится более разнообразной. Темно-синие столбцы на Рисунке 2 показывают, что Эскондида с показателем 82,7 м 3 на тонну произведенной металлической меди ниже среднего показателя по стране (92).9 м 3 / т, Сальвадор (369,8 м 3 / т), Сьерра-Горда (280,7 м 3 / т) и Чукикамата (188,4 м 3 / т) имеют самый высокий уровень водопотребления на тонну произведенного металла.

Темно-синие столбцы на Рисунке 2 показывают, что Эскондида с показателем 82,7 м 3 на тонну произведенной металлической меди ниже среднего показателя по стране (92).9 м 3 / т, Сальвадор (369,8 м 3 / т), Сьерра-Горда (280,7 м 3 / т) и Чукикамата (188,4 м 3 / т) имеют самый высокий уровень водопотребления на тонну произведенного металла.

Водоемкость зависит от ряда факторов, таких как тип применяемого производственного процесса, доступные сорта руды на различных рудниках, уровень рециркуляции воды, используемое техническое оборудование.Кроме того, представленные числа не содержат подробных сведений о том, какая часть забранной воды была включена в продукт в ходе процессов, испарилась или вернулась в грунтовые воды или поверхностные водоемы. В идеале на шахте можно было бы минимизировать испарение и (часто загрязненные) возвратные потоки. Для количественной оценки этих водных потоков необходимы более подробные сведения о конкретных рудниках.

Outlook: оценка использования воды в горнодобывающей промышленности

Как упоминалось выше, Чили является лидером в отчетности по использованию воды при добыче меди.Во многих других странах компании или государственные организации предоставляют очень разрозненные данные. Например, сообщаемые количества воды часто относятся к компании в целом, которая эксплуатирует несколько шахт и производит различные металлы. Как уже говорилось, ситуация улучшается, но все еще далеко от получения всеобъемлющих данных по мировому производству меди. Чтобы восполнить этот пробел, мы в настоящее время изучаем варианты использования имеющихся цифр по водопользованию в сочетании с косвенными данными, такими как тип добычи, содержание руды и климатические условия, для оценки количества воды, используемой шахтами, для которых отсутствуют данные об использовании воды.Таким образом, можно оценить уровни забора воды для всех медных рудников по всему миру, что позволит провести надежную оценку воздействия глобального спроса на медь на мировые водные ресурсы.

Цитата

Латтер, С. и Гилджум, С., 2019. Для производства меди в Чили требуется 500 миллионов кубических метров воды. Оценка водопользования меднорудной промышленностью Чили. FINEPRINT Brief No. 9. Венский университет экономики и бизнеса (WU). Австрия.

Список литературы

[1] WWAP.Доклад ООН о мировом развитии водных ресурсов 2014 г .: Вода и энергия. Программа оценки водных ресурсов мира. Париж 2014.

[2] Northey SA, Mudd GM, Saarivuori E, Wessman-Jääskeläinen H, Haque N. Водные следы и добыча: где ограничения и возможности? Журнал чистого производства, 2016; 135: 1098–116. DOI: 10.1016 / j.jclepro.2016.07.024.

[3] ICMM. Практическое руководство по последовательной отчетности по воде. Международный совет по горному делу и металлу. Лондон 2017.

[4] COCHILCO.Anuario de estadísitcas del cobre y otros minerales 1999-2018: Ежегодник: Статистика меди и других полезных ископаемых. Сантьяго-де-Чили 2019.

[5] Consejo Minero. Extracciones de agua de empresas asociadas al consjo minero: Plataforma de agua. Сантьяго-де-Чили 2019.

Extracciones de agua de empresas asociadas al consjo minero: Plataforma de agua. Сантьяго-де-Чили 2019.

Медь | Геонауки Австралия

Введение

Каждый раз, когда вы включаете свет, пользуетесь электроприбором в доме или включаете кран, медь доставляет вам электричество или воду.Следовательно, медь является очень важным металлом для человека и сочетает в себе больше полезных свойств, чем, вероятно, любой другой металл.

В среднем семейном доме содержится более 90 кг меди: 40 кг электрического провода, 30 кг сантехники, 15 кг строительного оборудования, 9 кг внутренних электроприборов и 5 кг изделий из латуни. Реактивный самолет Боинг 747-200 содержит около 1,8 тонны меди. Статуя Свободы в Нью-Йорке содержит более 27 тонн меди.

Недвижимость

Халькопирит.Источник: Geoscience Australia

. Медь — единственный встречающийся в природе металл, кроме золота, который имеет характерный цвет. Подобно золоту и серебру, медь является отличным проводником тепла и электричества. Он также очень податлив и пластичен. Медь также устойчива к коррозии (она не очень легко ржавеет). Медь мягкая, но прочная. Он легко смешивается с другими металлами с образованием сплавов, таких как бронза и латунь. Бронза — это сплав олова и меди, а латунь — это сплав цинка и меди.Медь и латунь легко перерабатываются — возможно, 70% меди, используемой в настоящее время, было переработано хотя бы один раз.

Он также очень податлив и пластичен. Медь также устойчива к коррозии (она не очень легко ржавеет). Медь мягкая, но прочная. Он легко смешивается с другими металлами с образованием сплавов, таких как бронза и латунь. Бронза — это сплав олова и меди, а латунь — это сплав цинка и меди.Медь и латунь легко перерабатываются — возможно, 70% меди, используемой в настоящее время, было переработано хотя бы один раз.

Свойства меди | |

|---|---|

Химический знак | Cu, от латинского слова «купрум», что означает «руда Кипра». |

Руда | Чаще всего встречается как халькопирит, CuFeS 2 |

Относительная плотность | 8.96 г / см 3 |

Твердость | 3 по шкале Мооса |

Пластичность | Высокая |

Пластичность | Высокая |

Температура плавления | 1084 ° С |

Точка кипения | 2562 ° С |

Использует

Сегодня медь, поскольку она является хорошим проводником электричества, используется в электрических генераторах и двигателях для электропроводки, а также в электронных товарах, таких как радиоприемники и телевизоры. Медь также хорошо проводит тепло, поэтому ее используют в радиаторах автомобилей, кондиционерах и системах отопления домов.

Медь также хорошо проводит тепло, поэтому ее используют в радиаторах автомобилей, кондиционерах и системах отопления домов.

Поскольку медь не подвержена коррозии, ее также используют для изготовления водопроводных труб. Его пластичность означает, что медные трубы можно легко сгибать, не ломаясь, чтобы не повредить углы.

Сульфат меди используется в качестве фунгицида, чтобы корни растений не блокировали стоки и канализационные системы. Сине-зеленый цвет обработанной древесины является результатом нафтаната меди и арсената меди-хрома, которые были введены под давлением для защиты древесины от расточителей.

Медь также используется для изготовления монет и научных инструментов, а также в декоративных целях.

В мобильном телефоне содержится около 15 граммов меди, и в последнее время медь заменяет алюминий в компьютерных микросхемах.

Катушка с медной проволокой. Источник: Geoscience Australia

. Платы компьютерные, содержащие медь. Источник: Geoscience Australia

Источник: Geoscience Australia

| Использование | Описание |

|---|---|

Электричество и связь | Поскольку медь пластична и является отличным проводником, ее основное применение — в электрогенераторах, электропроводке в быту / автомобиле, а также в проводах в приборах, компьютерах, светильниках, двигателях, телефонных кабелях, радиоприемниках и телевизорах. |

Монеты | Сплав «мельхиор», состоящий из 75% меди и 25% никеля, используется для изготовления «серебряных» монет, таких как австралийские монеты номиналом 5, 10, 20 и 50 центов. Монеты Австралии за 1 и 2 доллара на 92% состоят из меди, смешанной с алюминием и никелем. |

Трубы | Поскольку медь не ржавеет и легко соединяется, ее можно использовать для изготовления водопроводных труб (и гидравлических систем).Использование меди в водопроводных трубах восходит к древним египтянам и римлянам. |

Теплопроводность | Способность меди проводить тепло означает, что она используется в автомобильных радиаторах, кондиционерах, домашних системах отопления и котлах для производства пара. Он также идеален в качестве основы для кастрюль. |

Фунгициды и инсектициды | Сульфат меди используется для уничтожения цветения водорослей в водоемах, для защиты древесины, предотвращения блокирования дождями и канализацией корнями растений, а также для уничтожения насекомых. |

Удобрения | Производство меди выросло в 1950-х и 1960-х годах из-за потребности в удобрениях на основе меди, которые способствовали росту сельскохозяйственных культур на ранее непродуктивных землях. |

Бронза | Бронза (90% меди, 10% олова) используется для изготовления статуй и подшипников в двигателях автомобилей и тяжелой технике. |

Латунь | Латунь (70% меди, 30% цинка) особенно устойчива к ржавчине и поэтому используется для изготовления корпусов парусных лодок и другого морского оборудования. Многие музыкальные инструменты сделаны из латуни. Он также используется для декоративных элементов, от осветительных приборов до кранов и инструментов для астрономии, геодезии, навигации и других научных целей. |

История

Медь была первым металлом, который использовали люди.Он был обнаружен человеком эпохи неолита около 9000 лет назад и использовался вместо камня, так как его было гораздо легче формировать. Первые медники в Иране обнаружили, что нагревание меди смягчает ее, а ковка меди усложняет. Таким образом, они могли превращать медь в различные полезные предметы, такие как контейнеры и утварь — большой шаг вперед для человечества. Его красивый цвет также сделал медь привлекательной для использования в украшениях и украшениях.

Его красивый цвет также сделал медь привлекательной для использования в украшениях и украшениях.

Есть свидетельства того, что медь использовалась с древних времен, кусок медной трубки, использовавшейся 5000 лет назад, был обнаружен археологами в пирамиде Хеопса в Египте.Около 4000 г. до н.э. бронза (еще более твердый сплав) была открыта путем смешивания меди с небольшим количеством олова. Из него делали оружие, доспехи, инструменты и украшения — так начался медно-бронзовый век. Хотя изготовление бронзовых орудий в значительной степени вышло из употребления с наступлением железного века около 1000 г. до н.э., медь продолжала использоваться для других своих свойств. Это один из двух цветных металлов, его красота делает его очень востребованным для изготовления украшений, а его устойчивость к коррозии делает его пригодным для использования в море или вблизи моря.

Способность измельчать медь в листы и ее устойчивость к коррозии сделали ее популярным кровельным материалом для важных зданий.

Рост медной промышленности был тесно связан с увеличением использования электроэнергии. Электротехнические применения продолжают оставаться основным применением металла, что можно отнести к двум физическим свойствам. Он является отличным проводником электричества (и тепла) и достаточно пластичен, чтобы его можно было втянуть в проволоку и разбить на листы без разрушения.Медь широко используется в деталях сантехники и является основным компонентом сплавов, многие из которых тверже, прочнее и жестче, чем их отдельные составляющие элементы. В 1837 году Чарльз Уитстон и Уильям Кук запатентовали первый электрический телеграф с использованием медной проволоки. В 1876 году Александр Грэм Белл первым использовал медный телефонный провод. В 1878 году Томас Эдисон изобрел первый электрический свет, в котором медь проводила ток. В течение нескольких лет массовое использование этих двух изобретений привело к невероятному увеличению добычи и производства меди.

Формация

Малахит и азурит. R29797 Источник: Geoscience Australia

R29797 Источник: Geoscience Australia

Поскольку медь легко вступает в реакцию с другими веществами, она может образовываться в земной коре различными способами. Он часто встречается в отложениях с другими металлами, такими как свинец, цинк, золото и серебро.

На сегодняшний день наибольшее количество меди содержится в коре тел, известных как медно-порфировые месторождения. Эти отложения когда-то представляли собой большие массы расплавленной породы, которая остыла и затвердела в земной коре.По мере охлаждения выросли несколько крупных кристаллов, которые затем были окружены более мелкими кристаллами, поскольку охлаждение стало более быстрым — геологи называют эти породы порфирами. Сначала медь была распределена по большой массе расплавленной породы в низких концентрациях. По мере охлаждения магмы и начала образования кристаллов количество расплава становилось меньше. Медь оставалась в расплаве, становясь все более концентрированной. Когда порода стала почти полностью твердой, она сжалась и потрескалась, а оставшаяся богатая медью жидкость выдавилась в трещины, где тоже окончательно затвердела. За многие миллионы лет породы, покрывающие эти отложения, разрушились, и в конечном итоге отложения появились на поверхности. Примеры месторождений порфира включают Кадиа Хилл (Новый Южный Уэльс) и Серро Колорадо (Панама).

За многие миллионы лет породы, покрывающие эти отложения, разрушились, и в конечном итоге отложения появились на поверхности. Примеры месторождений порфира включают Кадиа Хилл (Новый Южный Уэльс) и Серро Колорадо (Панама).

Смесь меди, железа и серы, получившая название халькопирит (CuFeS 2 ) или «золото дураков», обманула многих старых старателей! Халькопирит в Австралии встречается в породах, возраст которых превышает 250 миллионов лет. Борнит (Cu 5 FeS 4 ), ковеллит (CuS) и халькоцит (Cu 2 S) являются важными источниками меди в мире, и многие рудные тела также содержат некоторое количество малахита (CuCO 3 .Cu (OH) 2 ), азурит (Cu 3 (CO 3 ) 2.Cu (OH) 2 ), куприт (Cu 2 O), тенорит (CuO) и самородная медь. Сульфиды, которые дают большую часть меди, производимой во всем мире, обычно занимают более глубокие части залежей, которые не подвергались выветриванию. У поверхности они изменяются в результате окисления и других химических воздействий с образованием оксидов и карбонатов. Эти вторичные минералы меди могут образовывать богатую руду в верхних частях многих месторождений, и благодаря их характерному зеленому или синему цвету даже небольшие количества легко обнаруживаются в породах, в которых они встречаются.Минералы, содержащие медь, обычно встречаются в сочетании с минералами, которые могут содержать золото, свинец, цинк и серебро.

У поверхности они изменяются в результате окисления и других химических воздействий с образованием оксидов и карбонатов. Эти вторичные минералы меди могут образовывать богатую руду в верхних частях многих месторождений, и благодаря их характерному зеленому или синему цвету даже небольшие количества легко обнаруживаются в породах, в которых они встречаются.Минералы, содержащие медь, обычно встречаются в сочетании с минералами, которые могут содержать золото, свинец, цинк и серебро.

ресурсов

В Австралии поиск меди начался вскоре после поселения европейцев. Первое крупное открытие меди в Австралии было в Капунде в Южной Австралии в 1842 году, когда Фрэнсис Даттон нашел медную руду в поисках заблудшей овцы. К 1860-м годам Южная Австралия была известна как «Медное королевство», потому что в ней располагались одни из крупнейших медных рудников в мире.

По данным Геологической службы США (USGS), Австралия занимает 2-е место после Чили в 2016 году. У нас есть несколько медных рудников, имеющих мировое значение, в том числе медно-свинцово-цинковое месторождение Маунт-Иса в Квинсленде и медно-ураново-золотое месторождение Олимпик Дам в Южной Австралии, где разрабатывается одно из крупнейших медных месторождений Мир. Другими примерами важных ресурсов меди являются медно-золотые месторождения Проминент-Хилл и Каррапатина в Южной Австралии, медно-золотые месторождения Нортпарк, медно-свинцово-цинковые месторождения CSA и медные месторождения Гириламбон в Новом Южном Уэльсе, медные месторождения Эрнест Генри, Осборн и Мамонт. и медно-золотые месторождения в Селвин в Квинсленде и медно-цинковые месторождения в Голден Гроув и Медное месторождение Нифти в Западной Австралии.

Другими примерами важных ресурсов меди являются медно-золотые месторождения Проминент-Хилл и Каррапатина в Южной Австралии, медно-золотые месторождения Нортпарк, медно-свинцово-цинковые месторождения CSA и медные месторождения Гириламбон в Новом Южном Уэльсе, медные месторождения Эрнест Генри, Осборн и Мамонт. и медно-золотые месторождения в Селвин в Квинсленде и медно-цинковые месторождения в Голден Гроув и Медное месторождение Нифти в Западной Австралии.

Крупнейшие месторождения меди и рудники Австралии (2016 г.). Источник: Geoscience Australia

.Дополнительная информация о ресурсах и производстве.

Горное дело

Хотя крупные месторождения меди разрабатываются открытым способом во многих основных странах-производителях, большая часть медной руды, добываемой в Австралии, поступает из подземных рудников. Традиционный метод, используемый на большинстве рудников, предполагает дробление руды и ее вынос на поверхность для дробления. Затем руда тонко измельчается до концентрирования содержащих медь сульфидных минералов с помощью процесса флотации, который отделяет зерна рудного минерала от отходов или пустой породы. В зависимости от типа медьсодержащих минералов в руде и используемых процессов обработки концентрат обычно содержит от 25 до 30% меди, однако может достигать примерно 60% меди. Затем концентрат перерабатывается в плавильном цехе.

В зависимости от типа медьсодержащих минералов в руде и используемых процессов обработки концентрат обычно содержит от 25 до 30% меди, однако может достигать примерно 60% меди. Затем концентрат перерабатывается в плавильном цехе.

Обработка

На некоторых австралийских рудниках медь выщелачивают из руды с получением раствора, богатого медью, который затем обрабатывают для извлечения металлической меди. Сначала руда дробится и выкладывается на площадки для выщелачивания, где растворяется в растворе серной кислоты для выщелачивания меди.Затем богатый медью раствор перекачивается в установку для экстракции растворителем для отделения меди в виде медного комплекса. Его концентрируют, и раствор направляют на установку по извлечению меди для извлечения меди. Медные катоды, полученные методом электролитического извлечения, содержат 99,99% меди, которая подходит для использования в электричестве. Весь этот процесс известен как электролизная экстракция растворителем (SX-EW).

Для превращения концентратов в металлическую медь используются различные методы плавки. Один из методов заключается в их плавлении с флюсами в плавильной печи с получением медного штейна, который представляет собой смесь в основном сульфидов железа и меди, обычно содержащую от 50 до 70% меди.Расплавленный штейн заливается в конвертер, который содержит больше флюсов, и превращается в черновую медь с чистотой от 98 до 99%. Черновая медь выпускается, дополнительно очищается в анодной печи и, наконец, электролитически очищается до чистой катодной меди.

Один из методов заключается в их плавлении с флюсами в плавильной печи с получением медного штейна, который представляет собой смесь в основном сульфидов железа и меди, обычно содержащую от 50 до 70% меди.Расплавленный штейн заливается в конвертер, который содержит больше флюсов, и превращается в черновую медь с чистотой от 98 до 99%. Черновая медь выпускается, дополнительно очищается в анодной печи и, наконец, электролитически очищается до чистой катодной меди.

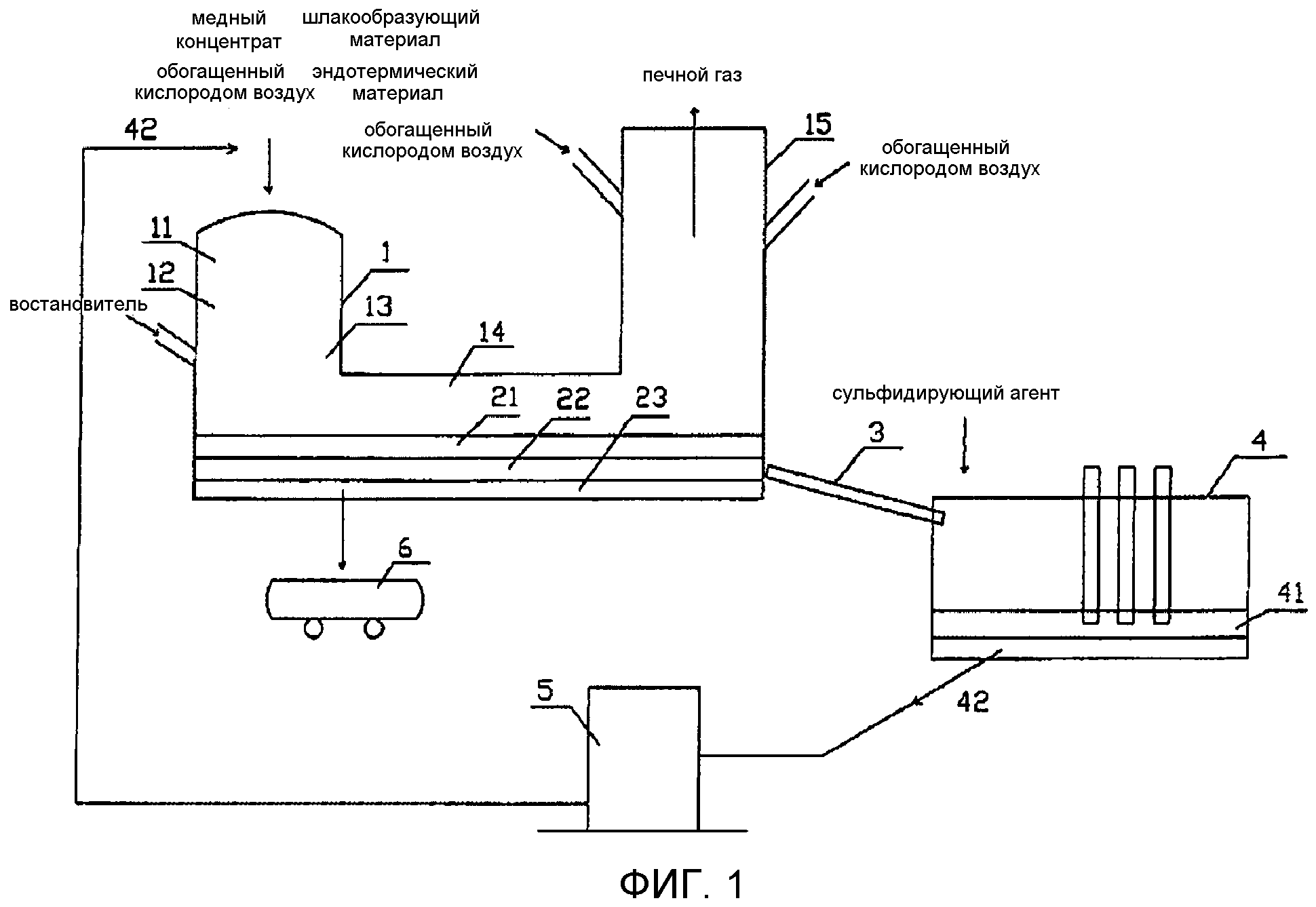

На Олимпийской плотине концентрат плавится во взвешенном состоянии непосредственно до черновой меди. В этом процессе медный концентрат подается в плавильный завод с воздухом, обогащенным кислородом. Тонкодисперсный концентрат реагирует или мгновенно «вспыхивает», когда серная фракция сульфидов меди сгорает и становится газообразным диоксидом серы.Расплавленная медь и шлак попадают в очаг плавильного завода. Шлак образует слой на поверхности расплавленной черновой меди. Черновая медь периодически удаляется для дальнейшей очистки в анодной печи и электролитической очистки.

Дополнительная информация

Дополнительная информация о ресурсах и производстве.

Медная марка — Обеспечение ответственного производства

Члены Международной ассоциации производителей меди (ICA) с гордостью представляют Copper Mark — новую систему гарантии ответственного производства меди.

Цели программы

Разработанный для медной промышленности и при участии с ней, Copper Mark призван продемонстрировать и улучшить вклад отрасли в устойчивое развитие с течением времени путем оценки производительности медных рудников и нефтеперерабатывающих заводов по критериям ответственного производства и проверки эффективности с помощью процесса подтверждения марки меди.

Благодаря Copper Mark инвесторы в производство меди и потребители меди смогут принимать обоснованные решения в отношении ответственного производства меди в своих цепочках поставок, признавать и демонстрировать свою поддержку преданных поставщиков и вносить позитивный вклад в устойчивое развитие.

Как работает медная марка

Вдохновленный Целями устойчивого развития ООН, Copper Mark использует комплексный подход к устойчивости и включает достоверную проверку практики на объектах производства меди, включая рудники, плавильные и рафинальные заводы. В отличие от многих существующих инициатив, которые следуют модели «стандартный аудит-сертификация», Copper Mark основан на облегчении потока информации на уровне объекта, методах управления рисками и публичной отчетности о положительном воздействии на местах.

The Copper Mark — это добровольная программа, открытая для всех участников отрасли, и ее можно использовать на проверенных сайтах в корпоративной литературе, счетах, контрактах и т. Д., А также на изделиях из меди, чтобы продемонстрировать приверженность производителя меди к соблюдению отраслевых стандартов устойчивого развития в своей производственной практике. . Первоначально программа была создана, финансируется и укомплектована персоналом ICA, но уже в первом квартале 2020 года она будет контролироваться независимой организацией, управляемой многосторонним органом.

Загрузить одностраничный обзор Copper Mark

Ivanhoe Mines: проект по производству меди в Камоа-Какула обеспечивает 420 миллионов долларов США в виде кредитных линий на уровне проекта, включая механизм финансирования покрытого оборудования на 176 миллионов евро (211 миллионов долларов США) с механизмом авансового платежа в размере 9 миллионов долларов США

- Кредитные линии будут использованы для ускорения расширения Фазы 2 Камоа-Какула до 7.6 млн тонн в год до 3 кв.2022 г., значительно превысив график

- Выдающаяся экономика Камоа-Какула сочетается с первоклассной устойчивостью и социальными инициативами в соответствии с целью проекта по производству «самой зеленой меди в мире»

Колвези, Демократическая Республика Конго — (Newsfile Corp. — 1 декабря 2020 г.) — Ivanhoe Mines (TSX: IVN) (OTCQX: IVPAF) Сопредседатели Роберт Фридланд и Юфенг «Майлз» Сан объявили сегодня, что Камоа Holding Limited, совместная холдинговая компания Медного проекта Камоа-Какула в Демократической Республике Конго (ДРК), получила кредит на оборудование на сумму до 176 миллионов евро (примерно 211 миллионов долларов США) вместе с 9 долларами США. млн. авансовый платеж.Два объекта будут использоваться в рамках проекта для закупки подземного мобильного горного оборудования и услуг от ведущих шведских производителей Sandvik AB и Epiroc AB, а также финского производителя Normet Oy.

млн. авансовый платеж.Два объекта будут использоваться в рамках проекта для закупки подземного мобильного горного оборудования и услуг от ведущих шведских производителей Sandvik AB и Epiroc AB, а также финского производителя Normet Oy.

Кроме того, Gold Mountains (HK) International Mining Company, дочерняя компания Zijin Mining Group, предоставила Kamoa Holding Limited кредитную линию с ограниченным правом регресса в размере 200 миллионов долларов США, обеспеченную запасами руды для подготовки к добыче, для финансирования Фазы 2. расширение концентратора.200 миллионов долларов США достаточно для покрытия затрат на строительство второй обогатительной фабрики с производительностью 3,8 миллиона тонн в год (млн тонн в год) на руднике Какула, что удвоит производственные мощности рудника с 3,8 до 7,6 млн тонн в год.

По состоянию на конец октября 2020 года в поверхностных отвалах проекта до начала добычи находилось около одного миллиона тонн руды с высоким и средним содержанием меди с оценочным содержанием меди 3,47%. Еще 622 000 тонн руды с низким содержанием полезных ископаемых были складированы на поверхности.Проект предназначен для значительного увеличения тоннажа, а также значительного увеличения содержания руды, добавляемой в поверхностные отвалы, поскольку вскоре начнут работать новые горнодобывающие бригады на участках с более высоким содержанием руды на рудниках Какула и Кансоко. Предварительные данные по поверхностным запасам будут обновлены в ближайшее время, чтобы отразить производство за ноябрь.