Допуски

Размеры соединяемых деталей должны быть достаточно точными, чтобы они удовлетворяли трем основным требованиям:

- детали должны функционировать надлежащим образом;

- детали должны подходить друг к другу, чтобы изделие можно было собрать;

- детали должны быть заменяемыми, например, для выполнения последующего технического обслуживания и ремонта.

Выполнение этих требований достигается путем применения в процессе изготовления допустимых изменений размеров, т. е. допусков.

Основные требования к геометрическим размерам и допускам, приведены:

- на крепеж, выполненный в соответствии с ГОСТ в ГОСТ 1759.1-82 «Болты, винты, шпильки, гайки и шурупы. Допуски, методы контроля размеров и отклонений форм и расположения поверхностей»;

- на болты, винты, шпильки и гайки, выполненные в соответствии с международными стандартами, в ISO 4759-1:2000 «Допуски на крепежные изделия.

- на шайбы, выполненные в соответствии с международными стандартами, в ISO 4759-3:2000 «Допуски на шайбы. Часть 3. Изделия классов точности А и С».

Суть этих требований сводится к тому, что геометрические параметры, такие как габаритная длина (высота), длина резьбовой части, диаметры резьбы (наружный, средний, внутренний), шаг резьбы, размер под ключ, фаски, радиусы и др. должны находится в поле допусков установленных для определенного класса точности. Указанные выше нормативные документы устанавливают три основных класса точности:

- A — повышенный класс точности;

- B — нормальный класс точности;

- С — грубый класс точности.

Решение о применении крепежа того или иного класса точности должно приниматься на основании произведенных расчетов с учетом эксплуатационных требований и особенностей конструкции. Важно помнить, что крепежные изделия более высокого класса точности не могут быть заменены на крепежные изделия классом точности ниже, желательно использовать крепеж только требуемого класса точности.

Метизную продукцию класса точности С устанавливают в отверстия, диаметр которых на 2—3 мм больше диаметра стержня болта или винта. В этом случае проще соединять два элемента конструкции с небольшим несовпадением отверстий крепления. При приложении к такому соединению внешнего усилия имеют место значительные перемещения, обусловленные разностью в диаметрах болта и отверстия, а также неодновременностью вступления в работу всех элементов соединения. По этой причине крепеж класса точности С ставится конструктивно без расчетов.

Метизная продукция с классом точности В устанавливают в отверстия, диаметр которых на 1—1,5 мм больше диаметра стержня болта или винта. Поэтому такие соединения менее деформативны по сравнению с соединениями из элементов крепежа класса точности С и требуют более высокой точности при образовании отверстий в соединяемых элементах конструкций.

Крепеж класса точности А устанавливают в отверстия, которые просверлены на проектный диаметр в собранных элементах и их диаметр больше диаметра стержня болта или винта на 0,25—0,30 мм. При приложении нагрузки к такому соединению все болты практически одновременно вступают в работу и поэтому соединение малодеформативно, однако требует высокой точности исполнения отверстий в соединяемых деталях.

При приложении нагрузки к такому соединению все болты практически одновременно вступают в работу и поэтому соединение малодеформативно, однако требует высокой точности исполнения отверстий в соединяемых деталях.

Отличия болта и шурупа в Екатеринбурге

Отличия болта и шурупа в Екатеринбурге | ПКФ Тандем- Метизная продукция

- Статьи

Болты и шурупы – одна из самых распространенных групп крепежной продукции. Часто потребители путают эти виды соединительных изделий, но между ними существует значительная разница, и понимание всех технических аспектов продукции поможет подобрать наиболее эффективный крепеж для любой области использования.

Внешние различия и назначение

Болт является крепежным изделием, у которого имеется головка и стержень с резьбой. Данные элементы соединения могут обладать разными габаритными параметрами, полнотой стержня и длиной рабочей соединительной поверхности. Болты используются для скрепления отдельных компонентов, где имеется открытый доступ к конструкции. С обратной стороны болт крепится гайкой, а внешний конец крепежного изделия выходит за границу собираемой конструкции. Традиционная сфера использования болтов – это соединение железобетонных, металлических и деревянных конструкций.

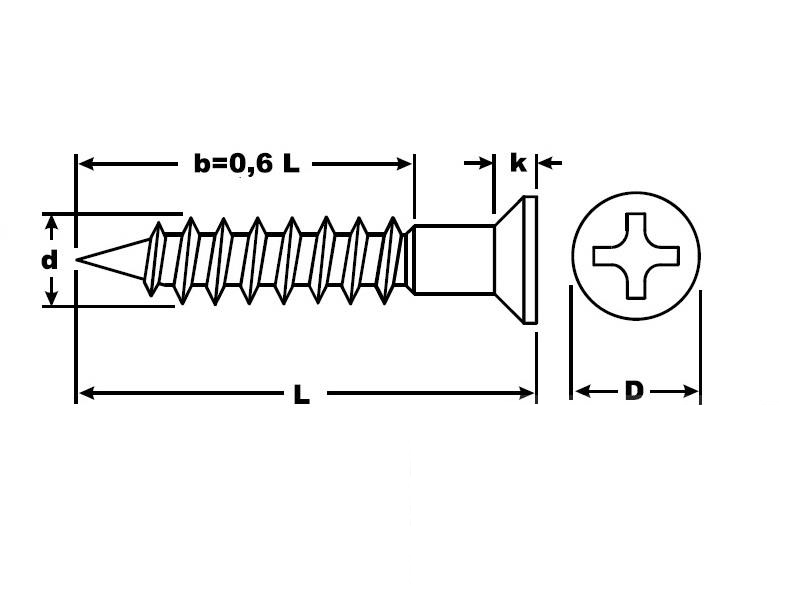

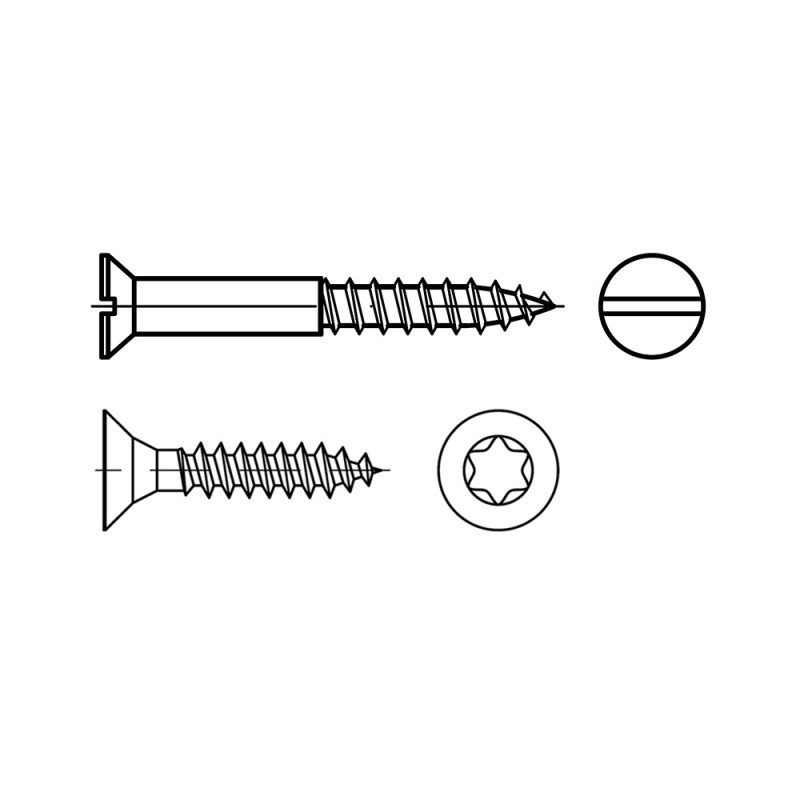

Шуруп в отличие от болта представляет собой стержень с головкой, а во время установки используется отвертка специального типа. Вся поверхность такого изделия покрыта резьбой, а сфера применения намного шире.

Технологические различия продукции

Несмотря на то, что болты и шурупы обладают визуальной схожестью, они отличаются друг от друга, и понимание всех технологических аспектов поможет правильно подобрать соединительное изделие:

- Наконечник рабочей части.

- Назначение продукции. Шурупы используются для небольших конструкций, их главное предназначение заключается в выполнении более мелких работ, а предел прочности болтов намного выше, и их можно использовать для более габаритных конструкций.

- Обработка. Различие между технологиями изготовления является причиной того, что шурупы не подвергаются дополнительной обработке, а болты должны обладать специальной антикоррозионной защитой.

Крепежная продукция – это гарантия безопасности и длительности использования, а правильный выбор является главным аспектом качества. По этой причине все крепежные изделия подбираются по строго установленным стандартам, а от качества всех элементов зависит долговечность конструкции.

По этой причине все крепежные изделия подбираются по строго установленным стандартам, а от качества всех элементов зависит долговечность конструкции.

Заказать звонок

X

Оставить заявку

Сроки поставки напрямую зависят от типа продукции.

Отгрузка метизов, которые есть в наличии на нашем складе,

может осуществляться в день заказа.

Сроки изготовления составляют от 1-го дня и определяются типом крепежа,

объемом заказанной партии, загруженностью нашего производственного цеха.

Минимальный заказ крепежных изделий у нашей компании составляет от 1 шт.

По ряду товарных категорий выпуск таких партий является нерентабельным,

поэтому объем минимального заказа может увеличиваться. Чтобы уточнить

данный момент, обратитесь к менеджерам метизной компании «Тандем».

Мы отправляем метизную продукцию во все регионы России, используя транспортные компании, удобные для клиента (данный вопрос оговаривается на стадии оформления заказа).

Доставка крепежа до транспортной компании осуществляется нами бесплатно.

Наши специалисты выполнят качественную упаковку метизов согласно всем

правилам и требованиям.

Компания «Тандем» также оказывает услугу доставки крепежа по Екатеринбургу.

По договоренности с клиентом мы можем сами привезти метизы на его объект.

Сроки отгрузки зависят от наличия товара на складе и/или времени, необходимого

Метизная компания «Тандем» имеет полный цикл собственного производства по выпуску крепежных изделий. Он включает в себя следующие операции по металлообработке:

-

• резку металлических заготовок различной толщины;

• токарную обработку, осуществляемую на станках с ЧПУ;

• нанесение резьбы посредством нарезки либо накатки;

• фрезерную обработку;

• термическую обработку;

• сверление отверстий различного диаметра;

• нанесение покрытий посредством цинкования, кадмирования, химического окисления и др.

• внутренний контроль. -

Это позволяет клиентам компании «Тандем» заказать все необходимые операции по металлообработке в одном месте, с обеспечением оперативности и качества выполнения.

| Стандарт ГОСТ | Наименование | Стандарт DIN | Стандарт ISO |

| ГОСТ 397-79 | Шплинты | DIN 94 | ISO 1234 |

| ГОСТ 1144-80 | Шурупы с полукруглой головкой | DIN 96 DIN 7981 |

ISO 7049 |

| ГОСТ 1145-80 | Шурупы с потайной головкой | DIN 97 DIN 7982 |

ISO 7050 |

| ГОСТ 1146-80 | Шурупы с полупотайной головкой | DIN 95 DIN 7983 |

ISO 7051 |

| ГОСТ 1476-93 | Винты установочные с коническим концом и прямым шлицем классов точности А и В | DIN 553 | ISO 7434 |

| ГОСТ 1477-93 | Винты установочные с плоским концом и прямым шлицем классов точности А и В | DIN 438 DIN 551 |

ISO 4766 ISO 7436 |

| ГОСТ 1478-93 | Винты установочные с цилиндрическим концом и прямым шлицем классов точности А и В | DIN 417 | ISO 7435 |

| ГОСТ 1481-84 | Винты установочные с шестигранной головкой и цилиндрическим концом классов точности А и В | DIN 561 | |

| ГОСТ 1482-84 | Винты установочные с квадратной головкой и цилиндрическим концом классов точности А и В | DIN 479 | |

| ГОСТ 1485-84 | Винты установочные с квадратной головкой и засверленным концом классов точности А и В | DIN 479 | |

| ГОСТ 1486-84 | Винты установочные с квадратной головкой и ступенчатым концом со сферой классов точности А и В | DIN 480 | |

| ГОСТ 1488-84 | Винты установочные с квадратной головкой и буртиком классов точности А и В | DIN 478 | |

| ГОСТ 1491-80 | Винты с цилиндрической головкой классов точности А и В | DIN 84 | ISO 1207 |

| ГОСТ 3032-76 | Гайки-барашки | DIN 315 | |

| ГОСТ 3033-79 | Болты откидные | DIN 444 | |

| ГОСТ 3057-90 | Пружины тарельчатые | DIN 2093 | |

| ГОСТ 3128-70 | Штифты цилиндрические незакаленные | DIN 7 DIN 6325 |

ISO 2338 ISO 8734 |

| ГОСТ 3129-70 | Штифты конические незакаленные | DIN 1 | ISO 2339 |

| ГОСТ 4751-73 | Рым-болты | DIN 580 | ISO 3266 |

| ГОСТ 5915-70 | Гайки шестигранные стальные класса точности В | DIN 555 DIN 934 |

ISO 4032 ISO 4033 ISO 8673 ISO 8674 |

| ГОСТ 5916-70 | Гайки шестигранные низкие класса точности В | DIN 439 DIN 936 |

ISO 4035 ISO 4036 ISO 8675 |

| ГОСТ 5918-73 | Гайки шестигранные прорезные и корончатые класса точности В | DIN 935 | EN ISO 7035 EN ISO 7036 EN ISO 7037 |

| ГОСТ 5919-73 | Гайки шестигранные прорезные и корончатые низкие класса точности В | DIN 937 | EN ISO 7038 |

| ГОСТ 5927-70 | Гайки шестигранные класса точности А | DIN 555 DIN 934 |

ISO 4032 ISO 4034 ISO 8673 |

| ГОСТ 5932-73 | Гайки шестигранные прорезные и корончатые класса точности А | DIN 935 DIN 937 |

EN ISO 7035 EN ISO 7036 EN ISO 7037 |

| ГОСТ 6393-73 | Гайки круглые с отверстиями на торце «под ключ» класса точности А | DIN 1816 | |

| ГОСТ 6402-70 | Шайбы пружинные | DIN 127 | |

| ГОСТ 6958-78 | Шайбы увеличенные. Классы точности А и С Классы точности А и С |

DIN 440 DIN 9021 |

ISO 7094 ISO 7093-1 ISO 7093-2 |

| ГОСТ 7786-81 | Болты с потайной головкой и квадратным подголовком класса точности С | DIN 608 | |

| ГОСТ 7795-70 | Болты с шестигранной уменьшенной головкой и направляющим подголовком, класс точности В | ||

| ГОСТ 7796-70 | Болты с шестигранной уменьшенной головкой, класс точности В | ||

| ГОСТ 7798-70 | Болты с шестигранной головкой класса точности В | DIN 931 DIN 933 |

ISO 4014 ISO 4017 |

| ГОСТ 7801-81 | Болты с увеличенной полукруглой головкой и усом класса точности С | DIN 607 | |

| ГОСТ 7802-81 | Болты с увеличенной полукруглой головкой и квадратным подголовком класса точности С | DIN 603 | ISO 8677 |

| ГОСТ 7805-70 | Болты с шестигранной головкой класса точности А | DIN 931 DIN 933 |

ISO 4014 ISO 4017 |

| ГОСТ 7808-70 | Болты с шестигранной уменьшенной головкой класса точности А | ||

| ГОСТ 8878-93 | Винты установочные с коническим концом и шестигранным углублением под ключ классов точности А и В | DIN 914 | ISO 4027 |

| ГОСТ 9064-75 | Гайки для фланцевых соединений с температурой среды от 0 до 650°С | ||

| ГОСТ 9464-79 | Штифты конические с внутренней резьбой незакаленные | DIN 7978 | ISO 8736 |

| ГОСТ 9649-78 | Шайбы стальные класса точности А для пальцев | DIN 125 | ISO 7089 ISO 7090 |

| ГОСТ 10299-80 | Заклёпки с полукруглой головкой классов точности В и С | DIN 660 | ISO 1051 |

| ГОСТ 10300-80 | Заклёпки с потайной головкой классов точности В и С | DIN 661 | ISO 1051 |

| ГОСТ 10301-80 | Заклёпки с полупотайной головкой классов точности В и С | DIN 662 | ISO 1051 |

| ГОСТ 10302-80 | Заклёпки с полукруглой низкой головкой классов точности В и С | DIN 674 | ISO 1051 |

| ГОСТ 10337-80 | Винты с цилиндрической головкой и сферой невыпадающие класса точности В | DIN 7964 | |

| ГОСТ 10338-80 | Винты с шестигранной головкой невыпадающие класса точности В | DIN 7964 | |

| ГОСТ 10450-78 | Шайбы уменьшенные. Классы точности А и С Классы точности А и С |

DIN 433 | ISO 7092 |

| ГОСТ 10462-81 | Шайбы стопорные с внутренними зубьями | DIN 6798 J DIN 6797 I |

|

| ГОСТ 10463-81 | Шайбы стопорные с наружными зубьями | DIN 6798 A | |

| ГОСТ 10464-81 | Шайбы стопорные с наружными зубьями под винты с потайной и полупотайной головкой с углом 90° | DIN 6797 V DIN 6798 V |

|

| ГОСТ 10605-94 | Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности В | DIN 934 DIN 555 |

ISO 4032 ISO 4034 |

| ГОСТ 10619-80 | Винты самонарезающие с потайной головкой для металла и пластмассы | DIN 7982 | ISO 7050 |

| ГОСТ 10620-80 | Винты самонарезающие с полупотайной головкой для металла и пластмассы | DIN 7983 | ISO 7051 |

| ГОСТ 10621-80 | Винты самонарезающие с полукруглой головкой для металла и пластмассы | DIN 7516 DIN 7981 |

ISO 7049 |

| ГОСТ 10657-80 | Гайки круглые со шлицем на торце | DIN 546 | |

| ГОСТ 10906-78 | Шайбы косые | DIN 434 DIN 435 |

|

| ГОСТ 11074-93 | Винты установочные с плоским концом и шестигранным углублением под ключ классов точности А и В | DIN 913 | ISO 4026 |

| ГОСТ 11075-93 | Винты установочные с цилиндрическим концом и шестигранным углублением под ключ классов точности А и В | DIN 915 | ISO 4028 |

| ГОСТ 11371-78 | Шайбы | DIN 125 | ISO 7089 ISO 7090 |

| ГОСТ 11473-75 | Шурупы с шестигранной головкой | DIN 571 | |

| ГОСТ 11644-75 | Винты с цилиндрической скругленной головкой классов точности А и В | DIN 967 | |

| ГОСТ 11648-75 | Шайбы упорные быстросъемные | DIN 6799 | |

| ГОСТ 11738-84 | Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А | DIN 912 DIN 7984 |

ISO 4762 ISO 21269 |

| ГОСТ 11860-85 | Гайки колпачковые класса точности А | DIN 1587 | |

| ГОСТ 11871-88 | Гайки круглые шлицевые класса точности А | DIN 546 DIN 1804 |

|

| ГОСТ 11872-89 | Шайбы стопорные многолапчатые | DIN 5406 | |

| ГОСТ 13152-67 | Болты к пазам станочным обработанным | DIN 186 | |

| ГОСТ 13438-68 | Шайбы сферические для станочных приспособлений | DIN 6319 | |

| ГОСТ 13439-68 | Шайбы конические для станочных приспособлений | DIN 6796 | |

| ГОСТ 13463-77 | Шайбы стопорные с лапкой | DIN 93 DIN 463 |

|

| ГОСТ 13464-77 | Шайбы стопорные с лапкой уменьшенные | DIN 93 DIN 463 |

|

| ГОСТ 13942-86 | Кольца пружинные упорные плоские наружные эксцентрические и канавки для них | DIN 471 | |

| ГОСТ 13943-86 | Кольца пружинные упорные плоские внутренние эксцентрические и канавки для них | DIN 472 | |

| ГОСТ 14229-93 | Штифты цилиндрические пружинные с прорезью | DIN 1481 | ISO 8752 |

| ГОСТ 14724-69 | Болты откидные | DIN 444 | |

| ГОСТ 14725-69 | Болты откидные с трапецеидальной резьбой | DIN 444 | |

| ГОСТ 15521-70 | Гайки шестигранные с уменьшенным размером под ключ класса точности В | ||

| ГОСТ 15522-70 | Гайки шестигранные низкие с уменьшенным размером под ключ класса точности В | DIN 431 | |

| ГОСТ 15523-70 | Гайки шестигранные высокие класса точности В | DIN 6330 | |

| ГОСТ 15526-70 | Гайки шестигранные класса точности С | DIN 934 DIN 555 |

|

| ГОСТ 15590-70 | Болты с шестигранной уменьшенной головкой и направляющим подголовком | ||

| ГОСТ 17473-80 | Винты с полукруглой головкой классов точности А и В | DIN 7985 | ISO 7045 |

| ГОСТ 17474-80 | Винты с полупотайной головкой классов точности А и В | DIN 964 DIN 966 |

ISO 2010 ISO 7047 |

| ГОСТ 17475-80 | Винты с потайной головкой классов точности А и В | DIN 963 DIN 965 |

ISO 2009 ISO 7046-1 ISO 7046-2 |

| ГОСТ 17673-81 | Болты с увеличенной потайной головкой и квадратным подголовком класса точности С | DIN 605 | |

| ГОСТ 18746-80 | Шпильки упорные | DIN 427 | EN ISO 2342 |

| ГОСТ 22033-76 | Шпильки с ввинчиваемым концом длиной 1d. Класс точности А Класс точности А |

DIN 938 | |

| ГОСТ 22034-76 | Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности В | DIN 939 | |

| ГОСТ 22035-76 | Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности А | DIN 939 | |

| ГОСТ 22038-76 | Шпильки с ввинчиваемым концом длиной 2d | DIN 835 | |

| ГОСТ 22353-77 | Болты высокопрочные класса точности В | DIN 6914 | ISO 7412 |

| ГОСТ 23360-78 | Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов | DIN 6885-1 | |

| ГОСТ 24071-97 | Сегментные шпонки и шпоночные пазы | DIN 6888 | ISO 3912 |

| ГОСТ 28964-91 | Винты установочные с шестигранным углублением и засверленным концом | DIN 916 | ISO 4029 |

| ГОСТ Р 52644-2006 | Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ | DIN 6914 | ISO 7411 ISO 7412 |

| ГОСТ Р 52645-2006 | Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций | DIN 6915 | ISO 4775 |

Изготовление по чертежам (класс точности А,В,С)

Класс точности болты, гайки, высокопрочный крепеж

Крепеж изготовливают грубой, нормальной и повышенной точности или классов точности С, В и А соответственно.

Каждый класс точности имеет свои допуска изготовления.

Для нерасчетных монтажных соединений следует применять крепеж класса точности С, а для соединений, воспринимающих расчетные усилия, — крепеж класса точности В и А.

Крепеж класс точности С

Болты, гайки класса точности С ставят в отверстия, диаметр которых на 2…3 мм больше диаметра стержня болта. При этом достигается легкость постановки болтов в отверстия с некоторым несовпадением стенок отверстий смежных соединяемых элементов конструкции.

При приложении к такому соединению внешнего усилия имеют место значительные перемещения, обусловленные разностью в диаметрах болта и отверстия, а также неодновременностью вступления в работу всех болтов соединения.

По этой причине болты класса точности С ставятся конструктивно без расчетов.

Крепеж класс точности В

Болты, гайки класса точности В устанавливают в отверстия, диаметр которых на 1- 1,5 мм больше диаметра стержня болта. Поэтому такие соединения менее деформативны по сравнению с соединениями на болтах класса точности С и требуют более высокой точности при образовании отверстий в соединяемых элементах конструкций.

Крепеж класс точности А

Болты, гайки класса точности А устанавливают в отверстия, которые просверлены на проектный диаметр в собранных элементах и их диаметр больше диаметра стержня болта на 0,25 — 0,30 мм, а сами болты имеют только минусовой допуск на диаметр стержня. Такие болты и гайки изготовляют точением и поэтому имеют высокую стоимость.

При приложении нагрузки к такому соединению все болты практически одновременно вступают в работу и поэтому соединение малодеформативно, однако требует высокой точности исполнения отверстий в соединяемых деталях.

DIN 84 винт с цилиндрической головкой

DIN 84 Винт с цилиндрической головкой с прямым шлицем, размеры резьбы от М1 до М10, класс точности А.

Материалы:

- Сталь: 4.8 (класс прочности).

- Сталь с покрытием: гальваническая оцинковка, гальваническое никелирование, жёлтый цинк.

- Нержавеющая сталь А1, А2, А4.

- Латунь.

- Пластик.

| d | M1 | M1. 2 2 | M1.4 | M1.6 | M1.8 | M2 | M2.5 | M3 | M3.5 | M4 | M5 | M6 | M8 | M10 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| P | 0,25 | 0,25 | 0,3 | 0,35 | 0,35 | 0,4 | 0,45 | 0,5 | 0,6 | 0,7 | 0,8 | 1 | 1,25 | 1,5 | |

| d2 | 2 | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,5 | 5,5 | 6 | 7 | 8,5 | 10 | 13 | 16 | |

| k | 0,7 | 0,8 | 0,9 | 1,1 | 1,2 | 1,3 | 1,6 | 2 | 2,4 | 2,6 | 3,3 | 3,9 | 5 | 6 | |

| n | 0,25 | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 1 | 1,2 | 1,2 | 1,6 | 2 | 2,5 | |

| l | мин. | 2 | 2 | 2 | 2 | 3 | 3 | 4 | 4 | 5 | 5 | 6 | 8 | 10 | 12 |

| макс. | 16 | 16 | 16 | 16 | 20 | 20 | 25 | 30 | 35 | 40 | 50 | 60 | 80 | 80 | |

Обозначения:

d — номинальный диаметр резьбы

P — шаг резьбы

d2 — диаметр цилиндрической головки винта

k — высота головки

n — ширина шлица винта

l — длина винта

Аналоги DIN 84:

ГОСТ 1491-80 — винты с цилиндрической головкой классов точности А и В с номинальным диаметром резьбы от 1 до 20 мм. Сравнение стандартов DIN 84 и ГОСТ 1491-80.

ISO 1207 — винты с цилиндрической головкой с прямым шлицем класса точности А.

Винты с цилиндрической головкой и комбинированным крестовым шлицем поставляются под заказ.

Вы можете заказать и купить винты с цилиндрической головкой DIN 84 оптом по договорным ценам.

Болт с шестигранной головкой DIN 933 с полной резьбой. WikiСтатья.

Болт с шестигранной головкой DIN 933 или просто болт шестигранник — самый используемый болт в строительстве и обязательный в ассортименте магазинов по продаже крепления. Его классическую форму все знают с детства: длинный стержень с резьбой и высокая головка с шестью гранями.

Аналоги 933 DIN

Прямые аналоги 933 дин — болт, выполненный по российскому стандарту ГОСТ 7805-70 или 7798-70, а также болт DIN 931.

На то они и аналоги, что являются неполной копией друг друга. Ниже приведены конструктивные различия:

| Неполная резьба | DIN 931 |

| ГОСТ 7798-70 |

Незначительные отличия в размерах головки для некоторых типоразмеров |

|

|

ГОСТ 7805-70 |

Таблица по подбору ключа при установке болта DIN 933

| Стандарт | М3 | М4 | М5 | М6 | М8 | М10 | М12 | М14 | М16 | М18 | М20 | М22 | М24 | М27 | М30 | М36 | М42 | М48 |

| DIN 933 | 5,5 | 7 | 8 | 10 | 13 | 17 | 19 | 22 | 24 | 27 | 30 | 32 | 36 | 41 | 46 | 55 | 65 | 75 |

| ГОСТ 7805-70 | 5,5 | 7 | 8 | 10 | 13 | 16 | 18 | 21 | 24 | 27 | 30 | 34 | 36 | 41 | 46 | 55 | 65 | 75 |

Класс точности при изготовлении болта DIN 933

Различают болты, класс точности которого обозначают литерами А, В, С. Болт в исполнении класса точности А является наиболее соответствующий заданным стандартам. Этот фактор сказывается на диаметре отверстия, куда устанавливается крепеж.

Болт в исполнении класса точности А является наиболее соответствующий заданным стандартам. Этот фактор сказывается на диаметре отверстия, куда устанавливается крепеж.

Класс точности А требует высокого исполнения отверстия под болт. Допустимая погрешность составляет 0,25-0,3 мм. То есть при фиксации конструкции болтом М8 DIN 933 необходимо отверстие диаметром 8,25-8,3 мм. Класс В подразумевает погрешность 1,0-1,5 мм; класс С — 2,0-3,0.

Соединение с болтом исполнения класса точности А будет малодеформативно; класса В — более деформативно нежели класса А. Соединение с болтами исполнения класса точности С выполняется быстро с некоторыми несовпадениями стенок соединяемых креплений. При отсутствии значительных нагрузок на узел эти допуски приемлемы. Расчетов перед установкой таких болтов не требуется.

Помимо прочего класс точности сказывается на подборе рожкового ключа при монтаже. Так, например, при установке на болт М8 DIN 933 исполнения класса точности В подбирают рожковый ключ №13, а на тот же болт класса С, возможно, уже лучше применить ключ №12 или накидной №13. Это происходит от того, что грани головки могут быть чуть меньше. В результате рожковый ключ №13 будет слетать при монтаже.

Это происходит от того, что грани головки могут быть чуть меньше. В результате рожковый ключ №13 будет слетать при монтаже.

На практике болт DIN 933 исполняют в классе В и С. Высокоточные изделия выполняются в классах А и В по ГОСТам 7805 и 7798

Болт с полной резьбой DIN 933 или с неполной DIN 931?

Болт DIN 933 с полной резьбой применяется в легких конструкциях либо, где действует нагрузка, направленная вдоль стержня крепежа. В противном случае статическая нагрузка тяжелой конструкции расплющит резьбу, а динамическая сделает со временем строительный узел непрочным.

Полная резьба болта позволяет применять его при различных размерах скрепляемых элементов. Главное, чтобы хватило длины самого болта, а гайку можно всегда накрутить!

Материалы, которые возможно скрепить 933 DIN

Болтовое соединение является очень надежным, что особенно важно при скреплении металлических конструкций. На практике 90% случаев использования болтового соединения приходится на металлические элементы, около 8% — деревянные и 2% из прочих материалов.

Болтовое соединение

Болтовое соединение — это узел, где наружная метрическая резьба одного элемента вкручивается во внутреннюю резьбу с тем же метрическим шагом. Таким образом, болт DIN 933 (с наружной метрической резьбой) устанавливается в одну конструкцию и фиксирует другую за счет плотно насаженной гайки DIN 934 (с внутренней метрической резьбой). В соединении участвует и шайба DIN 125, которая позволяет распределять нагрузку.

В зависимости от особенностей крепления комбинацию болтового соединения могут сформировать

| Болт DIN 933 | Шайба DIN 125 | Гайка DIN 934 |

| Шайба DIN 127 пружинная | Гайка DIN 985 самоконтрящаяся | |

| Шайба DIN 9021 увеличенная | Гайка DIN 6923 с фланцем |

Установка болта шестигранника

Болт дин 933 применяется повсеместно и в огромных объемах. Время на его установку в промышленных масштабах сводится к секундам, т.к. выполняется с помощью торцевых головок на электроинструменте.

Время на его установку в промышленных масштабах сводится к секундам, т.к. выполняется с помощью торцевых головок на электроинструменте.

В бытовых условиях также используют ручной инструмент — ключи гаечные, накидные, трещотки с торцевыми головками.

Усилия при ручном монтаже зачастую достаточно, чтобы надежно зафиксировать соединение.

Применение в зависимости от покрытия и материалов изготовления болтов дин 933

Болты изготовляют в основном из стали марки 20 и 35, как и многие другие металлические крепежные изделия.

Болт оцинкованный DIN 933 имеет широкое применение так как имеет достаточный антикоррозионный защитный слой. В условиях повышенной влажности или при особых условиях эксплуатации следует применять соответствующий крепеж.

Болты с гальваническим покрытием| Высокопрочные болты | ⇒ | мосто- и метростроение, дорожные конструкции, высотное строительство |

| Нержавеющие болты | ⇒ |

А2: прибрежные сооружения; А4: кислотосодержащие среды (пищевая отрасль, медицинские объекты) |

| Болты с гальваническим покрытием | ⇒ | кадмий при повышенной влажности «море, река» |

| ⇒ |

латунь сантехнические, электротехнические конструкции; требования по декоративным качествам |

|

| ⇒ | хром требования по декоративным качествам | |

| ⇒ | медь любые нагревательные устройства (баки, котлы) | |

| Болты с горячим цинкованием | ⇒ | при внутренних и наружных строительных работах |

| Болты с термодиффузионным цинковым покрытием | ⇒ | эксплуатация промышленных объектов |

Класс прочности болтов шестигранных DIN 933

5. 8; 8.8; 10.9 — основные обозначения класса прочности, применяемые к болтам дин 933.

8; 8.8; 10.9 — основные обозначения класса прочности, применяемые к болтам дин 933.

Что кроется за этими цифрами?

|

Х * 100 = величина предела прочности материала на растяжение, Н/мм2 |

Х*Y 5.8 8.8 10.9 |

Y * 10 = величина предела текучести материала к пределу прочности на растяжение, % |

Предел текучести — важная характеристика метиза, т.к. она отражает значение предельной нагрузки, превышение которой влечет необратимую деформацию материала.

Болт DIN 933, класс прочности которого 8.8, 10.9 или 12.9 относится к высокопрочным изделиям.

Геометрические характеристики болта DIN 933

Представленные ниже типоразмеры болта дин 933 можно приобрести на сайте ГОСКРЕП. Самые ходовые из них всегда есть в наличии на складах; более редкие всегда можно купить, связавшись с менеджерами компании

Самые ходовые из них всегда есть в наличии на складах; более редкие всегда можно купить, связавшись с менеджерами компании

|

Номинальный диаметр резьбы |

D, мм | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Высота головки | K, мм | 2,8 | 3,5 | 4,0 | 5,3 | 6,4 | 7,5 | 8,8 | 10,0 | 12,0 | 12,5 | 14,5 | 15,0 |

| Диаметр описанной окружности, не менее | e, мм | 7,66 | 8,79 | 11,05 | 14,38 | 18,9 | 21,1 | 24,49 | 26,75 | 30,1 | 33,53 | 35,98 | 39,55 |

| Размер под ключ | S, мм | 6,64-7 | 7,64-8 | 9,64-10 | 12,57-13 | 16,57-17 | 18,48-19 | 21,16-22 | 23,16-24 | 26,15-27 | 29,16-30 | 31-32 | 35-36 |

| Шаг резьбы | мм | 0,7 | 0,8 | 1 | 1,25 | 1,5 | 1,75 | 2 | 2 | 2,5 | 2,5 | 3 | 3 |

| Класс прочности | 5,8: 8,8 | ||||||||||||

В таблице ниже представлены значения минимальных разрушающих нагрузок (kH) в зависимости от диаметра болта дин 933

| Класс прочности | Диаметр резьбы D | |||||||||||

| 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | |

5. 8 8

|

4,57 | 7,38 | 10,4 | 19,0 | 30,2 | 43,8 | 59,8 | 81,6 | 99,8 | 127 | 158 | 184 |

| 8.8 | 7,02 | 11,35 | 16,1 | 29,2 | 46,4 | 67,4 | 92,0 | 125 | 159 | 203 | 252 | 293 |

10. 9 9

|

9,13 | 14,8 | 20,9 | 38,1 | 60,3 | 87,7 | 120 | 163 | 200 | 255 | 315 | 367 |

| 12.9 | 10,7 | 17,3 | 24,5 | 44,6 | 70,8 | 103 | 140 | 192 | 234 | 299 | 370 | 431 |

Таблица соответствия ГОСТ — DIN, ISO

Стандарт ГОСТ;Наименование;Аналог DIN;Аналог ISO

ГОСТ 397-79;Шплинты;DIN 94;ISO 1234

ГОСТ 1144-80;Шурупы с полукруглой головкой;DIN 96, DIN 7981;ISO 7049

ГОСТ 1145-80;Шурупы с потайной головкой;DIN 97, DIN 7982;ISO 7050

ГОСТ 1146-80;Шурупы с полупотайной головкой;DIN 95, DIN 7983;ISO 7051

ГОСТ 1476-93;Винты установочные с коническим концом и прямым шлицем классов точности А и В;DIN 553;ISO 7434

ГОСТ 1477-93;Винты установочные с плоским концом и прямым шлицем классов точности А и В;DIN 438,DIN 551;ISO 4766, ISO 7436

ГОСТ 1478-93;Винты установочные с цилиндрическим концом и прямым шлицем классов точности А и В;DIN 417;ISO 7435

ГОСТ 1481-84;Винты установочные с шестигранной головкой и цилиндрическим концом классов точности А и В;DIN 561;

ГОСТ 1482-84;Винты установочные с квадратной головкой и цилиндрическим концом классов точности А и В;DIN 479;

ГОСТ 1485-84;Винты установочные с квадратной головкой и засверленным концом классов точности А и В;DIN 479;

ГОСТ 1486-84;Винты установочные с квадратной головкой и ступенчатым концом со сферой классов точности А и В;DIN 480;

ГОСТ 1488-84;Винты установочные с квадратной головкой и буртиком классов точности А и В;DIN 478;

ГОСТ 1491-80;Винты с цилиндрической головкой классов точности А и В;DIN 84;ISO 1207

ГОСТ 3032-76;Гайки-барашки;DIN 315;

ГОСТ 3033-79;Болты откидные;DIN 444;

ГОСТ 3057-90;Пружины тарельчатые;DIN 2093;

ГОСТ 3070-88;Канат стальной двойной свивки типа ТК конструкции 6х19 (1+6+12)+1 о. с.;DIN 3060;

ГОСТ 3128-70;Штифты цилиндрические незакаленные;DIN 7, DIN 6325;ISO 2338, ISO 8734

ГОСТ 3129-70;Штифты конические незакаленные;DIN 1;ISO 2339

ГОСТ 4751-73;Рым-болты;DIN 580;ISO 3266

ГОСТ 5915-70;Гайки шестигранные стальные класса точности В;DIN 555, DIN 934;ISO 4032, ISO 4033, ISO 8673, ISO 8674

ГОСТ 5916-70;Гайки шестигранные низкие класса точности В;DIN 439, DIN 936; ISO 4035, ISO 4036, ISO 8675

ГОСТ 5918-73; Гайки шестигранные прорезные и корончатые класса точности В; DIN 935;

ГОСТ 5919-73;Гайки шестигранные прорезные и корончатые низкие класса точности В;DIN 937;

ГОСТ 5927-70;Гайки шестигранные класса точности А;DIN 555, DIN 934;ISO 4032, ISO 4034, ISO 8673

ГОСТ 5932-73;Гайки шестигранные прорезные и корончатые класса точности А;DIN 935, DIN 937;

ГОСТ 5933-73;Гайки шестигранные низкие прорезные и корончатые класса точности А;DIN 937;

ГОСТ 6393-73;Гайки круглые с отверстиями на торце «под ключ» класса точности А

ГОСТ 6402-70;Шайбы гровер пружинные;DIN 127;

ГОСТ 6958-78;Шайбы увеличенные классов точности А и С;DIN 440,DIN 9021;ISO 7094 ,ISO 7093-1, ISO 7093-2

ГОСТ 7786-81; Болты с потайной головкой и квадратным подголовком класса точности С;DIN 605, DIN 608;

ГОСТ 7795-70;Болты с шестигранной уменьшенной головкой и направляющим подголовком, класс точности В; ;

ГОСТ 7796-70;Болты с шестигранной уменьшенной головкой, класс точности В; ;

ГОСТ 7798-70;Болты с шестигранной головкой класса точности В;DIN 931, DIN 933;ISO 4014, ISO 4017

ГОСТ 7801-81;Болты мебельные с увеличенной полукруглой головкой и усом класса точности С;DIN 607;

ГОСТ 7802-81;Болты с увеличенной полукруглой головкой и квадратным подголовком класса точности С DIN 603;ISO 8677

ГОСТ 7805-70;Болты с шестигранной головкой класса точности А;DIN 931, DIN 933;ISO 4014, ISO 4017

ГОСТ 7808-70;Болты с шестигранной уменьшенной головкой класса точности А; ;

ГОСТ 8381-73;Гайки круглые с радиально расположенными отверстиями класса точности А;DIN 548;

ГОСТ 8878-93;Винты установочные с коническим концом и шестигранным углублением под ключ классов точности А и В;DIN 914;ISO 4027

ГОСТ 8968-75;Контргайки с цилиндрической резьбой, служащие для соединения водогазопроводных труб;DIN 431;

ГОСТ 9064-75;Гайки для фланцевых соединений с температурой среды от 0 до 650°С; ;

ГОСТ 9464-79;Штифты конические с внутренней резьбой незакаленные;DIN 7978;ISO 8736

ГОСТ 9649-78;Шайбы стальные класса точности А для пальцев;DIN 125;ISO 7089, ISO 7090

ГОСТ 10299-80;Заклёпки с полукруглой головкой классов точности В и С;DIN 660;ISO 1051

ГОСТ 10300-80;Заклёпки с потайной головкой классов точности В и С;DIN 661;ISO 1051

ГОСТ 10301-80;Заклёпки с полупотайной головкой классов точности В и С;DIN 662;ISO 1051

ГОСТ 10302-80;Заклёпки с полукруглой низкой головкой классов точности В и С;DIN 674 ;ISO 1051

ГОСТ 10337-80;Винты с цилиндрической головкой и сферой невыпадающие класса точности В;DIN 7964;

ГОСТ 10338-80;Винты с шестигранной головкой невыпадающие класса точности В;DIN 7964;

ГОСТ 10450-78;Шайбы уменьшенные.

с.;DIN 3060;

ГОСТ 3128-70;Штифты цилиндрические незакаленные;DIN 7, DIN 6325;ISO 2338, ISO 8734

ГОСТ 3129-70;Штифты конические незакаленные;DIN 1;ISO 2339

ГОСТ 4751-73;Рым-болты;DIN 580;ISO 3266

ГОСТ 5915-70;Гайки шестигранные стальные класса точности В;DIN 555, DIN 934;ISO 4032, ISO 4033, ISO 8673, ISO 8674

ГОСТ 5916-70;Гайки шестигранные низкие класса точности В;DIN 439, DIN 936; ISO 4035, ISO 4036, ISO 8675

ГОСТ 5918-73; Гайки шестигранные прорезные и корончатые класса точности В; DIN 935;

ГОСТ 5919-73;Гайки шестигранные прорезные и корончатые низкие класса точности В;DIN 937;

ГОСТ 5927-70;Гайки шестигранные класса точности А;DIN 555, DIN 934;ISO 4032, ISO 4034, ISO 8673

ГОСТ 5932-73;Гайки шестигранные прорезные и корончатые класса точности А;DIN 935, DIN 937;

ГОСТ 5933-73;Гайки шестигранные низкие прорезные и корончатые класса точности А;DIN 937;

ГОСТ 6393-73;Гайки круглые с отверстиями на торце «под ключ» класса точности А

ГОСТ 6402-70;Шайбы гровер пружинные;DIN 127;

ГОСТ 6958-78;Шайбы увеличенные классов точности А и С;DIN 440,DIN 9021;ISO 7094 ,ISO 7093-1, ISO 7093-2

ГОСТ 7786-81; Болты с потайной головкой и квадратным подголовком класса точности С;DIN 605, DIN 608;

ГОСТ 7795-70;Болты с шестигранной уменьшенной головкой и направляющим подголовком, класс точности В; ;

ГОСТ 7796-70;Болты с шестигранной уменьшенной головкой, класс точности В; ;

ГОСТ 7798-70;Болты с шестигранной головкой класса точности В;DIN 931, DIN 933;ISO 4014, ISO 4017

ГОСТ 7801-81;Болты мебельные с увеличенной полукруглой головкой и усом класса точности С;DIN 607;

ГОСТ 7802-81;Болты с увеличенной полукруглой головкой и квадратным подголовком класса точности С DIN 603;ISO 8677

ГОСТ 7805-70;Болты с шестигранной головкой класса точности А;DIN 931, DIN 933;ISO 4014, ISO 4017

ГОСТ 7808-70;Болты с шестигранной уменьшенной головкой класса точности А; ;

ГОСТ 8381-73;Гайки круглые с радиально расположенными отверстиями класса точности А;DIN 548;

ГОСТ 8878-93;Винты установочные с коническим концом и шестигранным углублением под ключ классов точности А и В;DIN 914;ISO 4027

ГОСТ 8968-75;Контргайки с цилиндрической резьбой, служащие для соединения водогазопроводных труб;DIN 431;

ГОСТ 9064-75;Гайки для фланцевых соединений с температурой среды от 0 до 650°С; ;

ГОСТ 9464-79;Штифты конические с внутренней резьбой незакаленные;DIN 7978;ISO 8736

ГОСТ 9649-78;Шайбы стальные класса точности А для пальцев;DIN 125;ISO 7089, ISO 7090

ГОСТ 10299-80;Заклёпки с полукруглой головкой классов точности В и С;DIN 660;ISO 1051

ГОСТ 10300-80;Заклёпки с потайной головкой классов точности В и С;DIN 661;ISO 1051

ГОСТ 10301-80;Заклёпки с полупотайной головкой классов точности В и С;DIN 662;ISO 1051

ГОСТ 10302-80;Заклёпки с полукруглой низкой головкой классов точности В и С;DIN 674 ;ISO 1051

ГОСТ 10337-80;Винты с цилиндрической головкой и сферой невыпадающие класса точности В;DIN 7964;

ГОСТ 10338-80;Винты с шестигранной головкой невыпадающие класса точности В;DIN 7964;

ГОСТ 10450-78;Шайбы уменьшенные. Классы точности А и С;DIN 433;ISO 7092

ГОСТ 10462-81;Шайбы стопорные с внутренними зубьями;DIN 6797 I, DIN 6798 I;

ГОСТ 10463-81;Шайбы стопорные с наружными зубьями DIN 6797 A, DIN 6798 A;

ГОСТ 10464-81;Шайбы стопорные с наружными зубьями под винты с потайной и полупотайной головкой с углом 90°;DIN 6797 V, DIN 6798 V;

ГОСТ 10605-94;Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности В DIN 934, DIN 555;ISO 4032, ISO 4034

ГОСТ 10619-80;Винты самонарезающие с потайной головкой для металла и пластмассы;DIN 7982;ISO 7050

ГОСТ 10620-80;Винты самонарезающие с полупотайной головкой для металла и пластмассы;DIN 7983;ISO 7051

ГОСТ 10621-80;Винты самонарезающие с полукруглой головкой для металла и пластмассы;DIN 7516, DIN 7981;ISO 7049

ГОСТ 10657-80;Гайки круглые со шлицем на торце;DIN 546;

ГОСТ 10906-78;Шайбы косые;DIN 434, DIN 435;

ГОСТ 11074-93;Винты установочные с плоским концом и шестигранным углублением под ключ классов точности А и В;DIN 913;ISO 4026

ГОСТ 11075-93;Винты установочные с цилиндрическим концом и шестигранным углублением под ключ классов точности А и В;DIN 915;ISO 4028

ГОСТ 11371-78;Шайбы классов точности А и С для крепежных деталей с диаметром резьбы от 1 до 48 мм;DIN 125;ISO 7089

ГОСТ 11473-75;Шурупы с шестигранной головкой;DIN 571;

ГОСТ 11644-75;Винты с цилиндрической скругленной головкой классов точности А и В;DIN 967;

ГОСТ 11648-75;Шайбы упорные быстросъемные;DIN 6799;

ГОСТ 11651-80;Винты самонарезающие с полупотайной головкой и заостренным концом для металла и пластмассы;DIN 7983;ISO 7051

ГОСТ 11652-80;Винты самонарезающие с потайной головкой и заостренным концом для металла и пластмассы;DIN 7982 ISO 7050;

ГОСТ 11738-84;Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А;DIN 912, DIN 7984; ISO 4762, ISO 21269

ГОСТ 11860-85;Гайки колпачковые класса точности А;DIN 1587;

ГОСТ 11871-88;Гайки круглые шлицевые класса точности А;DIN 1804;

ГОСТ 11872-89;Шайбы стопорные многолапчатые класса точности А;DIN 5406;

ГОСТ 13152-67;Болты к пазам станочным обработанным;DIN 186, DIN 188, DIN 261;

ГОСТ 13438-68;Шайбы сферические для станочных приспособлений;DIN 6319;

ГОСТ 13439-68;Шайбы конические для станочных приспособлений; ;

ГОСТ 13463-77;Шайбы стопорные с лапкой;DIN 93, DIN 463;

ГОСТ 13464-77;Шайбы стопорные с лапкой уменьшенные;DIN 93, DIN 463;

ГОСТ 13942-86;Кольца пружинные упорные плоские наружные эксцентрические и канавки для них;DIN 471;

ГОСТ 13943-86;Кольца пружинные упорные плоские внутренние эксцентрические и канавки для них;DIN 472;

ГОСТ 14229-93;Штифты цилиндрические пружинные с прорезью;DIN 1481;ISO 8752

ГОСТ 14724-69;Болты откидные;DIN 444;

ГОСТ 14725-69;Болты откидные с трапецеидальной резьбой;DIN 444;

ГОСТ 15521-70;Гайки шестигранные с уменьшенным размером под ключ класса точности В; ;

ГОСТ 15522-70;Гайки шестигранные низкие с уменьшенным размером под ключ класса точности В; ;

ГОСТ 15523-70;Гайки шестигранные высокие класса точности В;DIN 6330;

ГОСТ 15524-70;Гайки шестигранные высокие класса точности А; ;

ГОСТ 15525-70;Гайки шестигранные особо высокие класса точности В;DIN 6330;

ГОСТ 15526-70;Гайки шестигранные класса точности С;DIN 555, DIN 934;ISO 4032, ISO 4034

ГОСТ 15589-70;Болты с шестигранной головкой класса точности С;DIN 601;ISO 4016

ГОСТ 15590-70;Болты с шестигранной уменьшенной головкой и направляющим подголовком; ;

ГОСТ 17473-80;Винты с полукруглой головкой классов точности А и В;DIN 7985;ISO 7045

ГОСТ 17474-80;Винты с полупотайной головкой классов точности А и В;DIN 964, DIN 966;ISO 2010, ISO 7047

ГОСТ 17475-80;Винты с потайной головкой классов точности А и В;DIN 963, DIN 965;ISO 2009, ISO 7046-1, ISO 7046-2

ГОСТ 17673-81;Болты с увеличенной потайной головкой и квадратным подголовком класса точности С;DIN 605;

ГОСТ 18746-80;Шпильки упорные;DIN 427;ISO 2342

ГОСТ 22033-76;Шпильки с ввинчиваемым концом длиной 1d.

Классы точности А и С;DIN 433;ISO 7092

ГОСТ 10462-81;Шайбы стопорные с внутренними зубьями;DIN 6797 I, DIN 6798 I;

ГОСТ 10463-81;Шайбы стопорные с наружными зубьями DIN 6797 A, DIN 6798 A;

ГОСТ 10464-81;Шайбы стопорные с наружными зубьями под винты с потайной и полупотайной головкой с углом 90°;DIN 6797 V, DIN 6798 V;

ГОСТ 10605-94;Гайки шестигранные с диаметром резьбы свыше 48 мм класса точности В DIN 934, DIN 555;ISO 4032, ISO 4034

ГОСТ 10619-80;Винты самонарезающие с потайной головкой для металла и пластмассы;DIN 7982;ISO 7050

ГОСТ 10620-80;Винты самонарезающие с полупотайной головкой для металла и пластмассы;DIN 7983;ISO 7051

ГОСТ 10621-80;Винты самонарезающие с полукруглой головкой для металла и пластмассы;DIN 7516, DIN 7981;ISO 7049

ГОСТ 10657-80;Гайки круглые со шлицем на торце;DIN 546;

ГОСТ 10906-78;Шайбы косые;DIN 434, DIN 435;

ГОСТ 11074-93;Винты установочные с плоским концом и шестигранным углублением под ключ классов точности А и В;DIN 913;ISO 4026

ГОСТ 11075-93;Винты установочные с цилиндрическим концом и шестигранным углублением под ключ классов точности А и В;DIN 915;ISO 4028

ГОСТ 11371-78;Шайбы классов точности А и С для крепежных деталей с диаметром резьбы от 1 до 48 мм;DIN 125;ISO 7089

ГОСТ 11473-75;Шурупы с шестигранной головкой;DIN 571;

ГОСТ 11644-75;Винты с цилиндрической скругленной головкой классов точности А и В;DIN 967;

ГОСТ 11648-75;Шайбы упорные быстросъемные;DIN 6799;

ГОСТ 11651-80;Винты самонарезающие с полупотайной головкой и заостренным концом для металла и пластмассы;DIN 7983;ISO 7051

ГОСТ 11652-80;Винты самонарезающие с потайной головкой и заостренным концом для металла и пластмассы;DIN 7982 ISO 7050;

ГОСТ 11738-84;Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А;DIN 912, DIN 7984; ISO 4762, ISO 21269

ГОСТ 11860-85;Гайки колпачковые класса точности А;DIN 1587;

ГОСТ 11871-88;Гайки круглые шлицевые класса точности А;DIN 1804;

ГОСТ 11872-89;Шайбы стопорные многолапчатые класса точности А;DIN 5406;

ГОСТ 13152-67;Болты к пазам станочным обработанным;DIN 186, DIN 188, DIN 261;

ГОСТ 13438-68;Шайбы сферические для станочных приспособлений;DIN 6319;

ГОСТ 13439-68;Шайбы конические для станочных приспособлений; ;

ГОСТ 13463-77;Шайбы стопорные с лапкой;DIN 93, DIN 463;

ГОСТ 13464-77;Шайбы стопорные с лапкой уменьшенные;DIN 93, DIN 463;

ГОСТ 13942-86;Кольца пружинные упорные плоские наружные эксцентрические и канавки для них;DIN 471;

ГОСТ 13943-86;Кольца пружинные упорные плоские внутренние эксцентрические и канавки для них;DIN 472;

ГОСТ 14229-93;Штифты цилиндрические пружинные с прорезью;DIN 1481;ISO 8752

ГОСТ 14724-69;Болты откидные;DIN 444;

ГОСТ 14725-69;Болты откидные с трапецеидальной резьбой;DIN 444;

ГОСТ 15521-70;Гайки шестигранные с уменьшенным размером под ключ класса точности В; ;

ГОСТ 15522-70;Гайки шестигранные низкие с уменьшенным размером под ключ класса точности В; ;

ГОСТ 15523-70;Гайки шестигранные высокие класса точности В;DIN 6330;

ГОСТ 15524-70;Гайки шестигранные высокие класса точности А; ;

ГОСТ 15525-70;Гайки шестигранные особо высокие класса точности В;DIN 6330;

ГОСТ 15526-70;Гайки шестигранные класса точности С;DIN 555, DIN 934;ISO 4032, ISO 4034

ГОСТ 15589-70;Болты с шестигранной головкой класса точности С;DIN 601;ISO 4016

ГОСТ 15590-70;Болты с шестигранной уменьшенной головкой и направляющим подголовком; ;

ГОСТ 17473-80;Винты с полукруглой головкой классов точности А и В;DIN 7985;ISO 7045

ГОСТ 17474-80;Винты с полупотайной головкой классов точности А и В;DIN 964, DIN 966;ISO 2010, ISO 7047

ГОСТ 17475-80;Винты с потайной головкой классов точности А и В;DIN 963, DIN 965;ISO 2009, ISO 7046-1, ISO 7046-2

ГОСТ 17673-81;Болты с увеличенной потайной головкой и квадратным подголовком класса точности С;DIN 605;

ГОСТ 18746-80;Шпильки упорные;DIN 427;ISO 2342

ГОСТ 22033-76;Шпильки с ввинчиваемым концом длиной 1d. Класс точности А;DIN 938;

ГОСТ 22034-76;Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности В;DIN 939;

ГОСТ 22035-76;Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности А;DIN 939;

ГОСТ 22038-76;Шпильки с ввинчиваемым концом длиной 2d;DIN 835;

ГОСТ 22353-77;Болты высокопрочные класса точности В;DIN 6914, DIN EN 14399-4;ISO 7412

ГОСТ 23360-78;Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов;DIN 6885-1;

ГОСТ 24071-97;Сегментные шпонки и шпоночные пазы;DIN 6888;ISO 3912

ГОСТ 24379.1-80;Болты фундаментные анкерные; ;

ГОСТ 28191-89;Хомуты зажимные для соединения рукавов;DIN 3017;

ГОСТ 28962-91;Винт с утолщенным стержнем, с цилиндрической головкой с внутренним шестигранником под ключ;DIN 9841;ISO 7379

ГОСТ 28964-91;Винты установочные с шестигранным углублением и засверленным концом;DIN 916;ISO 4029

ГОСТ Р 52644-2006;Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ;DIN 6914;ISO 7411

ГОСТ Р 52645-2006;Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций;DIN 6915;ISO 4775

Класс точности А;DIN 938;

ГОСТ 22034-76;Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности В;DIN 939;

ГОСТ 22035-76;Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности А;DIN 939;

ГОСТ 22038-76;Шпильки с ввинчиваемым концом длиной 2d;DIN 835;

ГОСТ 22353-77;Болты высокопрочные класса точности В;DIN 6914, DIN EN 14399-4;ISO 7412

ГОСТ 23360-78;Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов;DIN 6885-1;

ГОСТ 24071-97;Сегментные шпонки и шпоночные пазы;DIN 6888;ISO 3912

ГОСТ 24379.1-80;Болты фундаментные анкерные; ;

ГОСТ 28191-89;Хомуты зажимные для соединения рукавов;DIN 3017;

ГОСТ 28962-91;Винт с утолщенным стержнем, с цилиндрической головкой с внутренним шестигранником под ключ;DIN 9841;ISO 7379

ГОСТ 28964-91;Винты установочные с шестигранным углублением и засверленным концом;DIN 916;ISO 4029

ГОСТ Р 52644-2006;Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ;DIN 6914;ISO 7411

ГОСТ Р 52645-2006;Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций;DIN 6915;ISO 4775

Основы шарико-винтовой передачи: развенчание мифов

Патрик Скотт

Менеджер по продукции, ШВП

Bosch Rexroth Corp.

Линейное движение и сборочные технологии

Шарлотта, Северная Каролина

Шарико-винтовые пары бывают самых разных типов и стилей. Обратите внимание на такие факторы, как точность, предварительная нагрузка и смазка, чтобы подобрать подходящий продукт для конкретного применения. |

С таким большим количеством различных шарико-винтовых пар на рынке и сопутствующим потоком данных от производителей, конструкторам может быть непросто определить, что действительно влияет на работу шарико-винтовой пары. Информация часто сосредотачивается на потрясающих функциях, которые приносят мало реальных преимуществ, в то время как более приземленные, но критические факторы полностью упускаются.

Чтобы избежать путаницы, рассмотрим четыре фактора, критически важных для успешного применения шарико-винтовой передачи, а также некоторые связанные с ними мифы и заблуждения.

ТОЧНОСТЬ ПОЕЗДКИ

Как правило, первоочередной задачей инженера является точность хода, поэтому, возможно, именно поэтому так много стандартов рассматривают эту единственную тему. Главными из них являются DIN 69051, ISO 3408, JIS B1191 и ANSI-B5.48, которые охватывают различные темы, от характеристик материалов до геометрических допусков.

Главными из них являются DIN 69051, ISO 3408, JIS B1191 и ANSI-B5.48, которые охватывают различные темы, от характеристик материалов до геометрических допусков.

Различные нормы могут сбивать с толку важные вопросы. Но общим для всех спецификаций является то, что погрешность опережения является наиболее важным показателем точности хода.Погрешность хода относится к погрешности хода на заданной длине при перемещении гайки вдоль винта. Он выражается в «мм на 300 мм» или «дюймах на фут» и определяет класс точности шарико-винтовой передачи.

Согласно соглашению, более низкое значение рейтинга означает меньшую ошибку опережения и, следовательно, лучшую точность. Другими словами, винт класса 1 имеет значительно более высокую точность, чем винт класса 7. Конечно, высокоточный винт класса 1 также стоит дороже, и его изготовление может занять до 10 недель.Разработчики должны использовать рейтинги точности в качестве отправной точки для общей точности слайдов, а также взвешивать требования к характеристикам в зависимости от времени и стоимости.

МИФ № 1: Точность определяет метод производства.

Это означает, что высокоточные винты необходимо шлифовать, а не катать. Фактически, хотя многие конструкторы считают, что шлифовка — это единственный способ изготовления высокоточных винтов, никакие спецификации не определяют метод производства для данного класса шарико-винтовой передачи.Однако в спецификациях делается различие между «точными» и «транспортными» винтами. Хотя погрешность хода составляет миллиметры погрешности на 300-миллиметровый сегмент хода, погрешность хода T-класса может накапливаться в нескольких сегментах. Напротив, точность P-класса контролирует ошибку хода 300 мм и ограничивает накопление на больших длинах.

Раньше катаные винты или винты холодной штамповки традиционно использовались в T-классе, и только шлифованные шариковые винты могли выдерживать допуски P-класса. Однако сегодня технический прогресс позволяет некоторым производителям производить точные прокатанные винты с точностью P-класса. Прокатка превратилась в управляемый ЧПУ процесс с жесткими допусками, обеспечивающий точность P3, почти идеальную округлость и допуски, находящиеся в пределах нормативов DIN.

Прокатка превратилась в управляемый ЧПУ процесс с жесткими допусками, обеспечивающий точность P3, почти идеальную округлость и допуски, находящиеся в пределах нормативов DIN.

Возможность изготавливать винты практически любой точности любым методом дает значительные преимущества. Машиностроителям больше не нужно платить высокие цены за максимальную производительность и терпеть чрезмерные сроки выполнения заказа. Это позволяет им предлагать машины более высокого качества по лучшей цене, при этом получая при этом справедливую прибыль.

БЕЗВИНТОВЫЕ ФАКТОРЫ

При выборе компонентов для конкретного применения разработчики также должны учитывать факторы, помимо самой шарико-винтовой передачи, такие как точность и повторяемость.

МИФ № 2: Точность шарико-винтовой передачи равна точности оси.

На первый взгляд это кажется правдой. Но точность и повторяемость — это не одно и то же, и другие компоненты машины влияют на общий набор допусков. Повторяемость — это способность винта раз за разом возвращаться в определенную точку, и большинство дизайнеров согласны с тем, что это очень важно.

Повторяемость — это способность винта раз за разом возвращаться в определенную точку, и большинство дизайнеров согласны с тем, что это очень важно.

Многие факторы способствуют воспроизводимости, включая соединения привода, направляющие механизмы, такие как рельсы или валы, и саму конструкцию машины.Кажется логичным, что плохая работа окружающих компонентов может поставить под угрозу как точность, так и воспроизводимость даже «идеальной» шарико-винтовой передачи. Тем не менее, стремление срезать углы и сэкономить деньги часто приводит к менее чем удовлетворительной работе машины после начала испытаний. В таком случае необходимость перепроектировать машину сводит на нет любую краткосрочную экономию, задерживает выход на рынок и может увеличивать затраты на техническое обслуживание или ремонт для конечных пользователей.

Предполагая, что конструкция машины спроектирована должным образом, можно сосредоточиться на компонентах, связанных с перемещением.Для оптимизации производительности критически важно исключить любую потерю движения, обычно называемую люфтом. Обычно наибольший люфт возникает между шариковой гайкой и винтом, а различные конструкции гаек помогают устранить люфт за счет предварительной нагрузки на систему. Шариковые гайки с предварительным натягом не имеют ни осевой, ни радиальной свободы. Вместо этого шариковая гайка подгоняется к винту, регулируя переменный размер. Этого можно достичь несколькими способами.

Обычно наибольший люфт возникает между шариковой гайкой и винтом, а различные конструкции гаек помогают устранить люфт за счет предварительной нагрузки на систему. Шариковые гайки с предварительным натягом не имеют ни осевой, ни радиальной свободы. Вместо этого шариковая гайка подгоняется к винту, регулируя переменный размер. Этого можно достичь несколькими способами.

В одном из методов предварительной нагрузки используется система с двумя гайками. Двойные гайки заклинивают корпуса гаек вместе с проставкой и фиксируют их на месте.(Более простым примером этого может быть контргайка, используемая на креплении с гайкой и болтом. Вторая гайка прижимается к первой и фиксирует ее на месте.)

Другой вариант предварительной нагрузки — метод смещения свинца. В нем используется искусственное смещение спирали дорожки качения, смещающее ее на несколько микрон на полпути вниз по гайке. Это изменяет угол зацепления шариков аналогично двойной гайке.

Наконец, в методе выбора шариков используются шарики, размер которых на несколько микрон больше, чем идеально подходит. Поскольку шарики больше канавки, они вынуждены контактировать со всеми дорожками качения гайки и винта. Этот четырехточечный контакт исключает люфт. Но лишь несколько производителей могут выдерживать жесткие допуски, которые требуются как для гайки, так и для винта при использовании метода выбора шариков.

Поскольку шарики больше канавки, они вынуждены контактировать со всеми дорожками качения гайки и винта. Этот четырехточечный контакт исключает люфт. Но лишь несколько производителей могут выдерживать жесткие допуски, которые требуются как для гайки, так и для винта при использовании метода выбора шариков.

МИФ № 3: Двойная гайка — лучший способ предварительной затяжки.

В то время как двойная гайка обеспечивает превосходный предварительный натяг, для многих применений предварительный натяг с шариком обеспечивает почти такую же производительность при значительно меньшей стоимости.Распространенное заблуждение относительно метода двойной гайки состоит в том, что два корпуса гайки увеличивают грузоподъемность вдвое. Фактически, каждый корпус гайки принимает нагрузку только в одном направлении. Противоположная гайка фактически отклоняется от распределения нагрузки во время работы, поэтому грузоподъемность не увеличивается вдвое. Двойные гайки также сложно собрать.

Гайки переключения передач имеют рисунок контакта шариков, аналогичный двойным гайкам, но обычно имеют меньше активных канавок. Это снижает грузоподъемность и, следовательно, продолжительность жизни.

Предварительный натяг с шариком — это компромисс между этими двумя вариантами. Большие шарики делают каждую канавку в гайке активной и воспринимают нагрузки в обоих направлениях.

Еще одно соображение по поводу потери движения — это отклонение. Диаграмма жесткости системы сравнивает двойную гайку, гайку переключения хода и гайку с шариковым переключателем, все на винтах увеличивающейся длины. Двойная гайка имеет только на 5-10% большую жесткость по сравнению с гайкой с шариковым переключателем, в то время как версия со смещением свинца резко падает.Принимая во внимание влияние длины винта, как показано на диаграмме, стили с шариковыми гайками отличаются еще меньше. Таким образом, во многих применениях одинарная гайка с предварительным натягом с шариком обеспечивает почти такие же характеристики, как двойные гайки, при значительно меньших затратах.

| Сравнение вариантов предварительной нагрузки | |||

| СТИЛЬ | ДВОЙНАЯ ГАЙКА | ПЕРЕМЕЩЕНИЕ ПЕРЕДАЧИ | ВЫБОР ШАРА |

| Вместимость | + | — — | + |

| Размерный | — — | + | + |

| Стоимость | — | + | + |

| Обработка | — | + | + |

| Жесткость | ++ | — — | + |

Краткое сравнение показывает основные преимущества и недостатки различных методов предварительной нагрузки. | |||

СМАЗКА

Даже хорошо спроектированная шариковинтовая передача, отвечающая техническим характеристикам приложения, может разочаровать в реальных условиях эксплуатации, а отказ системы смазки является основной причиной преждевременного выхода из строя.

МИФ № 4: Винтовые узлы с долговечной смазкой гарантируют пробег в 10 000 км.

Распространенное заблуждение, которое случайно подтверждается заявлениями многих производителей, состоит в том, что «смазка на всю жизнь» означает именно следующее: никакого обслуживания не требуется.

Многие публикуют данные испытаний систем, которые проехали 10 000 км. Но для пользователей критически важно знать условия испытаний и их отношение к реальной эксплуатации. В некоторых случаях результаты на расстоянии 10 000 км измеряются без приложенных нагрузок в условиях чистой комнаты.

Реальные приложения редко запускаются чистыми и выгруженными. Для шарико-винтовой передачи, работающей внутри станка, с большими нагрузками и высокими скоростями, заявления о смазке на весь срок службы в лучшем случае сомнительны.

Важно понимать, как заявления производителя относятся к приложению. Если условия тестирования не так легко понять или если утверждения кажутся слишком хорошими, чтобы быть правдой, получите дополнительную информацию, чтобы избежать разочарования в конце.

При сравнении продуктов от разных поставщиков всегда старайтесь получить достаточно данных для сравнения «яблоки с яблоками».Так называемые «смазанные на весь срок службы» конструкции действительно увеличивают интервалы обслуживания, поскольку они герметизируют и поддерживают смазку там, где это необходимо, внутри шариковой гайки. Эффективные уплотнения также защищают от загрязнений. Но для разных производителей «жизнь» означает разные вещи.

В конце концов, наиболее важным моментом является поиск наилучшего соответствия возможностей, цены и сроков выполнения приложения. Обычно конструкция машины и выбор компонентов определяют, как добиться максимальной производительности при минимальной совокупной стоимости владения. Ошибки могут дорого обойтись либо из-за потерь при перепроектировании, либо, что более важно, из-за низкой производительности машины.

Ошибки могут дорого обойтись либо из-за потерь при перепроектировании, либо, что более важно, из-за низкой производительности машины.

Эти четыре фактора являются наиболее важными, но другие соображения также могут иметь значение. Они включают концевые опорные подшипники, общую жесткость системы и условия эксплуатации, и это лишь некоторые из них. Все это потенциально может серьезно повлиять на производительность и срок службы винта. Поэтому всегда рекомендуется внимательно изучить приложение с инженерами поставщика винта. Возможно, они видели похожие приложения и могут помочь избежать ошибок, которые уже сделали другие.Они также помогут подобрать правильную комбинацию шарико-винтовой передачи и шарико-гайки.

Опции предварительной загрузки На этом рисунке показаны двухмерные изображения различных методов предварительной нагрузки. В каждом из них диагональные линии представляют направление, в котором сила прилагается к шарам. Метод показывает двойной орех нижних краев двух корпусов ореховых отделены друг от друга разделительной пластиной.Прокладка прикладывает усилие к корпусам гаек, которые, в свою очередь, прикладывают усилие к шарикам в дорожке качения вала винта. В методе смещения шага дорожка качения в самом корпусе гайки имеет искусственное смещение для приложения силы к шарикам при движении гайки вдоль винта. (Смещение показано как «шаг + a ».) В методе выбора шариков шарики немного больше канавки. |

СВЯЗАТЬСЯ:

Bosch Rexroth Corp.,

(800) 438-5983,

www.boschrexroth-us.com

— Шарико-винтовая передача промышленного класса

Barnes Industries, Inc. — лидер в отрасли по поставке новых шарико-винтовых пар с прецизионной шлифовкой, полутонами и шариковинтовой передачей коммерческого класса с внутренней или внешней системой возврата шарика. (Перейдите на вкладку «Ресурсы» и «Как работает шарико-винтовая передача» для получения дополнительной информации о внутренних и внешних системах возврата.)

(Перейдите на вкладку «Ресурсы» и «Как работает шарико-винтовая передача» для получения дополнительной информации о внутренних и внешних системах возврата.)

Большинство новых прецизионных шариковинтовых пар, производимых Barnes, доставляются в течение 5-7 недель или раньше, если это будет ускорено.Просто отправьте чертеж или эскиз вашего винта или отправьте образец шарико-винтовой передачи в сборе, и мы немедленно начнем процесс расчета цены на высококачественный блок, который подойдет для прямой замены вашего станка.

Barnes Industries производит новые шарико-винтовые пары быстрее, чем кто-либо в отрасли. Мы даже сделали сборки шарико-винтовой передачи диаметром 6 дюймов и длиной 40 футов всего за 6 недель. Это достигается за счет проверенных производственных процессов, жесткого контроля качества и обширного ассортимента валов из легированной стали с индукционной закалкой и прецизионной шлифовки, готовых к обработке.

Материал винтов всегда под рукой для всех распространенных английских и метрических размеров от 1/2 дюйма до 6 дюймов (от 12 мм до 150 мм) в диаметре и длиной до 40 футов (12 метров). Более длинные отрезки можно изготавливать путем постоянного соединения стержней с помощью специального процесса, чтобы получить винты длиной до 70 футов (21 метр). Для винтов диаметром более 6 дюймов или длиной более 70 футов обратитесь в наш отдел продаж.

Более длинные отрезки можно изготавливать путем постоянного соединения стержней с помощью специального процесса, чтобы получить винты длиной до 70 футов (21 метр). Для винтов диаметром более 6 дюймов или длиной более 70 футов обратитесь в наш отдел продаж.

Barnes производятся в соответствии с высокими стандартами качества, которые соответствуют или превосходят все применимые отраслевые стандарты, включая ANSI, ISO, DIN и JAS (ISO 3408 и DIN 69051).Точный контроль радиуса формы резьбы и шага обеспечивает повышенную несущую способность и более длительный срок службы.

Мы предлагаем техническую поддержку для новых конструкций шарико-винтовой пары и для улучшения существующих приложений, включая переоборудование и модернизацию трапецеидальных винтов на шарико-винтовые пары. Наш инженерный отдел будет работать с производителями станков, стремящимися улучшить конструкцию станков или изготовить шарико-винтовые пары для специальных применений. Они стремятся к постоянному совершенствованию каждой шарико-винтовой передачи для каждого клиента, независимо от его размера. Позвоните сегодня, чтобы узнать, как Barnes может помочь вам увеличить срок службы вашей шарико-винтовой передачи.

Позвоните сегодня, чтобы узнать, как Barnes может помочь вам увеличить срок службы вашей шарико-винтовой передачи.

Barnes Industries в последние годы вложила значительные средства в повышение эффективности обработки больших объемов заказов. Приобретя токарные станки с ЧПУ и несколько модификаций фрезерных станков с ЧПУ, мы готовы поставить множество новых прецизионных шарико-винтовых пар. Также было внесено множество усовершенствований в технологический процесс для улучшения рабочего процесса при сохранении такого же превосходного качества Barnes, которое сделало нас именем в отрасли.Позвоните сегодня, чтобы получить конкурентоспособную цену и быструю доставку вашей следующей потребности в шарико-винтовой передаче.

Особый дизайн или применение не проблема. Barnes произвел новые шарико-винтовые пары любого размера и шага, которые когда-либо производились. Вращение гаек — одна из наших специализаций. Они используются во многих тонких винтах, где вращение винта может вызвать чрезмерную вибрацию из-за критической скорости. У нас есть много конструкций вращающихся гаек, которые помогут вам в разработке.Позвоните сегодня, чтобы узнать, как Barnes может помочь вам адаптировать высококачественную конструкцию Barnes к вашему станку. Наш обширный инженерный опыт в области шарико-винтовой передачи будет к вашим услугам.

У нас есть много конструкций вращающихся гаек, которые помогут вам в разработке.Позвоните сегодня, чтобы узнать, как Barnes может помочь вам адаптировать высококачественную конструкцию Barnes к вашему станку. Наш обширный инженерный опыт в области шарико-винтовой передачи будет к вашим услугам.

Портфолио

Удлиненная шарико-винтовая передача

Ремонт большого винта-упора

Шарико-винтовая передача с высокой грузоподъемностью

Материалы и термическая обработка

Шарико-винтовая передача | Материал: легированная сталь SAE 6150 |

Гайка | Материал: авиационное качество Сталь SAE 8620 |

Мячи (класс 25 и выше) | Материал: 52100 Хромированная сталь |

Возвратная трубка | Материал: Сталь SAE 4130 |

Дефлектор | Материал: нержавеющая сталь 17-4 PH |

Винтовые узлы из нержавеющей стали | Материал: 17-4 PH или 440C |

Технические характеристики

Услуги | Шлифовка резьбы |

Специальные службы | Проверенная разработка приложений |

Приложения | Станки |

Типы винтов | ШВП |

Типы гаек | Одинарный |

Максимальный диаметр винта | 6 дюймов (большие размеры могут быть обработаны по запросу) |

Максимальная длина винта | 70 футов (по запросу возможна обработка большей длины) |

Погрешность шага винта (допуск) | ± 0. |

Допуск диаметра прецизионного шарика | +/- 0,000025 «(класс 25 или выше) |

Цена |

|

Доставка |

|

Гарантия |

|

Преимущества шарико-винтовой передачи Barnes |

|

Шлифовальное оборудование | Шлифовальные машины: MATRIX 70, Mitsui-Seiki, Excello, Jones & Lamson |

Соответствие стандартам | Шарико-винтовая передача: ANSI, ISO, DIN, JAS |

Обслуживаемые отрасли | Аэрокосмическая промышленность |

Частичный список клиентов | Baker Oil |

Шарико-винтовая передача

Материал: легированная сталь SAE 6150

Термическая обработка: индукционная закалка

Минимальная твердость: 58Rc до требуемой глубины корпуса

Гайка

Материал: авиационное качество Сталь SAE 8620

Термическая обработка: науглероживание и закалка

Минимальная твердость: 58Rc до требуемой глубины корпуса

Звоните 248.541.2333 сегодня посетите нашу страницу часто задаваемых вопросов для получения дополнительной информации

Шарико-винтовая передачадля приложений в машиностроении, где важна точность

Конструкция шарико-винтовой передачи

Шарико-винтовые пары по существу состоят из шарико-винтовой передачи, шариковой гайки и большого количества шариков.Шарики образуют соединение между шарико-винтовой передачей и шариковой гайкой и используются в качестве элемента качения, передающего силу и движение. Катящиеся шарики катятся очень точно в нагруженных витках шарико-винтовой передачи и шариковой гайки.

Катящиеся шарики катятся очень точно в нагруженных витках шарико-винтовой передачи и шариковой гайки.

Шарико-винтовые пары в первую очередь предназначены для безопасной передачи осевых усилий. Их силовая кривая возникает через эффективное направление кривых давления через шары. При О-образном расположении шаров они движутся кончиком наружу, а при Х-образном расположении — кончиком внутрь.Эффективное направление кривых давления важно не только для распределения сил, но и для создания предварительного натяга.

Динамика и точность шарико-винтовой передачи

Шарико-винтовая передача вместе с их опорным подшипником и элементами привода образуют сверхмощные, очень динамичные и чрезвычайно точные приводные устройства, например, для создания опережающих перемещений станков. Благодаря высокой грузоподъемности и невероятной точности они отлично зарекомендовали себя на протяжении десятилетий и по сей день являются очень инновационным элементом машин с будущим.

Общая конструкция прецизионной шарико-винтовой передачи (вращающегося винта)Шары и системы рециркуляции шаров

Пространственное расположение шариков соответствует расположению бесконечной цепи. Следовательно, он образуется не только в нагруженных витках, но и в возврате шарика, через который шарики должны возвращаться в осевом направлении в начальную точку из конечной точки движения контакта между шпинделем и гайкой. Различные базовые принципы зарекомендовали себя в качестве систем рециркуляции шариков в различных вариантах конструкции (например,г. внешний и внутренний возврат с полным, одноходовым или отклонением трубы). Поскольку каждый возврат шара имеет свои преимущества и недостатки, правильный выбор для применения особенно важен для достижения максимально возможной реализации требований и наилучшей возможной функциональности.

Следовательно, он образуется не только в нагруженных витках, но и в возврате шарика, через который шарики должны возвращаться в осевом направлении в начальную точку из конечной точки движения контакта между шпинделем и гайкой. Различные базовые принципы зарекомендовали себя в качестве систем рециркуляции шариков в различных вариантах конструкции (например,г. внешний и внутренний возврат с полным, одноходовым или отклонением трубы). Поскольку каждый возврат шара имеет свои преимущества и недостатки, правильный выбор для применения особенно важен для достижения максимально возможной реализации требований и наилучшей возможной функциональности.

Шариковая направляющая двойной гайки с полным прогибом

Два основных принципа: ведомая гайка или ведомый шпиндель

Шарико-винтовые пары делятся на два основных конструктивных принципа после компонента, который инициирует вращательное движение:

Большинство шарико-винтовых пар имеют ведомый шпиндель. Затем вращение шпинделя преобразуется в линейное перемещение гайки относительно шпинделя. Такую конструкцию еще называют нормальной конфигурацией.

Затем вращение шпинделя преобразуется в линейное перемещение гайки относительно шпинделя. Такую конструкцию еще называют нормальной конфигурацией.

В зависимости от задачи вариант исполнения с ведомой гайкой может быть более выгодным при определенных обстоятельствах. При этом вращательное движение гайки преобразуется в поступательное движение шпинделя относительно гайки. По сравнению с ведомыми шпинделями, ведомые гайки обеспечивают более длительный ход, более высокие обороты и, следовательно, более высокие скорости движения.Кроме того, можно разместить несколько гаек на одном шпинделе и перемещать их по отдельности с помощью отдельных приводов.

В обоих случаях (ведомые шпиндели и ведомые гайки) обычно конструктивно возможно линейное перемещение гайки или шпинделя.

Конструкция, в которой шпиндель и гайка приводятся в движение, обычно также возможны и могут быть абсолютно полезны при определенных обстоятельствах. Что касается направления вращения обоих компонентов, тогда происходит сложение или вычитание отдельных перемещений. Однако на практике это происходит относительно редко.

Однако на практике это происходит относительно редко.

Конструкция шарико-винтовой передачи

Конструктивная конструкция шарико-винтовой передачи очень разнообразна. Это зависит от требований и, в частности, от преобладающих условий установки. Шарико-винтовые пары могут быть выполнены с одинарными или двойными гайками, цилиндрическими или с фланцевыми креплениями, с различными системами рециркуляции шариков и грязесъемниками, одноходовыми или многопроходными, а также с различными дополнительными принадлежностями. В DIN ISO 3408 проектная версия определяется с боковым фланцем.

Шарико-винтовые пары могут иметь люфт почти во всех конструкциях или могут быть предварительно нагружены без люфта. Предварительный натяг улучшает точность, жесткость и динамические характеристики. Таким образом, предварительный натяг также решающим образом определяет техническую пригодность шарико-винтовой передачи. Если, несмотря на все усилия, направленные на предотвращение этого, на шарико-винтную передачу действует поперечная сила, повышенная предварительная нагрузка на детали гайки может стабилизировать гайку, чтобы она могла выдержать недопустимую нагрузку на нее.

Поскольку предварительный натяг является базовой нагрузкой в шарико-винтовой передаче, которая с внешней рабочей нагрузкой формирует общую нагрузку, определяющую срок службы, она не должна быть максимально возможной, а всегда должна выбираться только такой высокой. как надо.

Различные конструкции гаек, некоторые с фланцевым креплением

Профили дорожек качения шарико-винтовой передачи

Геометрия профилей дорожек качения шара не подлежит никаким вышестоящим спецификациям (стандарту) и определяется производителем дорожек качения и их опытом. Вот почему шарико-винтовые пары разных производителей с одинаковой конструкцией и установочными размерами почти всегда производятся с разными профилями дорожек качения.Поэтому сочетание шпинделя и гайки от разных производителей обычно невозможно, а также не имеет смысла с точки зрения надежной функциональности.

Профиль дорожки качения шарика сильно влияет на несущую способность и качество работы шарико-винтовой пары. Для прецизионных шарико-винтовых пар, например, используемых в станках, ожижающий профиль (также называемый готическим профилем) превратился в проверенный стандарт, поскольку наиболее важные параметры, определяющие качество (такие как колебание и угол давления), очень конструктивны. предсказуемо и управляемо.

Для прецизионных шарико-винтовых пар, например, используемых в станках, ожижающий профиль (также называемый готическим профилем) превратился в проверенный стандарт, поскольку наиболее важные параметры, определяющие качество (такие как колебание и угол давления), очень конструктивны. предсказуемо и управляемо.

Гибридная шарико-винтовая передача с керамическими шариками

Другое различие возможно благодаря самим шарикам, передающим энергию. Шарики из высокопрочной закаленной стали (100Cr6) используются в большинстве шарико-винтовых пар. Они отличаются высокой грузоподъемностью и высокой износостойкостью. К тому же их можно изготавливать очень точно и экономично.

Однако шарики из нитрида кремния уже несколько лет устанавливаются в шарико-винтовые пары. В этих так называемых гибридных ШВП керамические шарики катятся по дорожкам качения стальных шариков шпинделя и гайки.Керамические шарики отличаются, в частности, высокой грузоподъемностью, низким коэффициентом трения и очень хорошими характеристиками аварийного хода в случае отсутствия смазки. Однако, поскольку несущая способность шарико-винтовой передачи зависит не только от шариков, но и от дорожек качения шариков на шпинделе и в гайке, значительно более высокая грузоподъемность гибридных шарико-винтовых пар не обязательно является заданной. Эта конструкция, без сомнения, имеет преимущества при низких скоростях движения из-за чрезвычайно благоприятных условий трения.

Однако, поскольку несущая способность шарико-винтовой передачи зависит не только от шариков, но и от дорожек качения шариков на шпинделе и в гайке, значительно более высокая грузоподъемность гибридных шарико-винтовых пар не обязательно является заданной. Эта конструкция, без сомнения, имеет преимущества при низких скоростях движения из-за чрезвычайно благоприятных условий трения.

Различные монтажные положения шарико-винтовой передачи

Монтажное положение (горизонтальное или вертикальное) шарико-винтовой передачи обычно произвольно и, в принципе, не влияет напрямую на ее работу. Однако это может повлиять на нагрузку, стратегию смазки (повышенная потеря смазки), а в некоторых случаях также на поведение вибрации и шума (падение шарика при возврате шарика).

Горизонтально установленные шарико-винтовые пары, например, обычно перемещаются на каретке между двумя точками, при этом масса каретки воспринимается направляющими.Поскольку направление движения часто не имеет значения и не имеет предпочтительного направления, горизонтально расположенные шариковинтовые пары в рабочем состоянии почти всегда нагружены практически равными силами с обеих сторон.

В случае установки в вертикальном положении, масса каретки опирается на гайку и должна подниматься или опускаться с помощью шарико-винтовой передачи. В этом случае шарико-винтовая передача обычно нагружается с одной стороны в предпочтительном направлении. Нагрузку можно уменьшить с помощью соответствующих мер по снижению веса, что увеличивает срок службы шарико-винтовой передачи.Однако для этого требуются дополнительные конструктивные усилия машины, что также отражается на стоимости производства машины.

ШВП чаще всего применяются в горизонтальном или вертикальном монтажном положении, даже если это только крайние положения общеприменимого наклонного монтажного положения.

Методы производства