Вес керамзитобетонных блоков | KBLOK

Рассказываем сколько весят керамзитобетонные блоки и на что это влияет.

Вес керамзитобетонных блоков — важная их характеристика, тесно связанная с плотностью, прочностью и теплопроводностью. Разберемся какой вес должен быть. Но, сначала зададим себе вопрос:

От чего зависит вес керамзитобетонных блоков

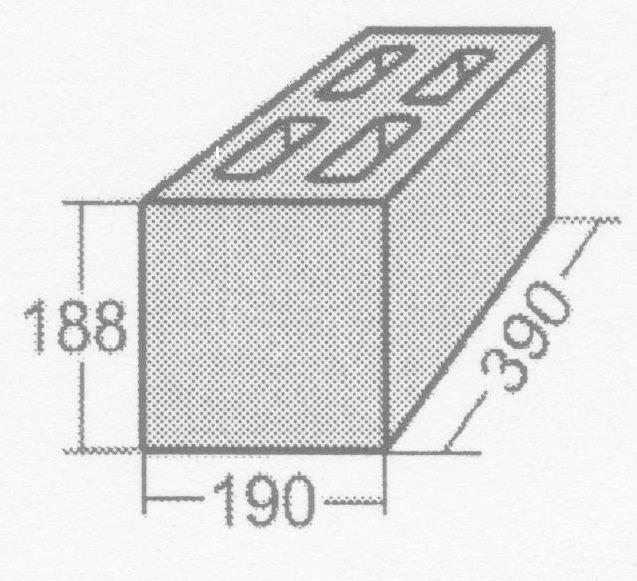

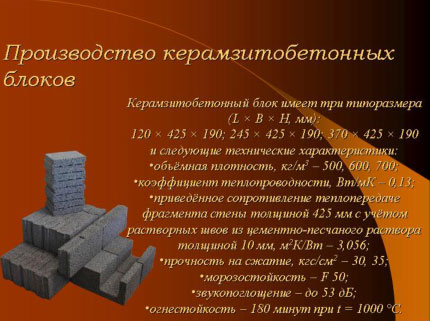

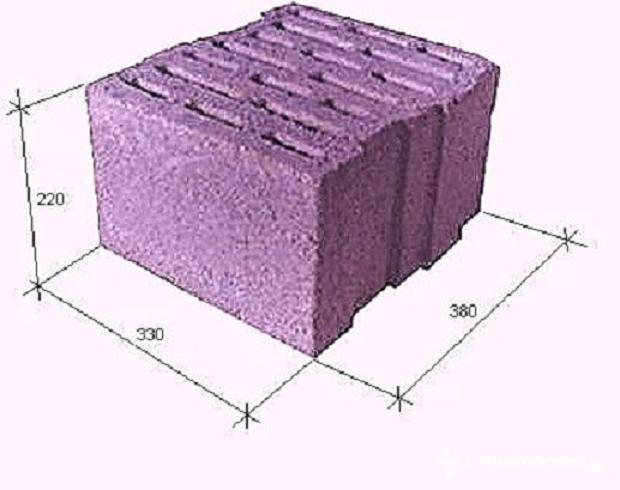

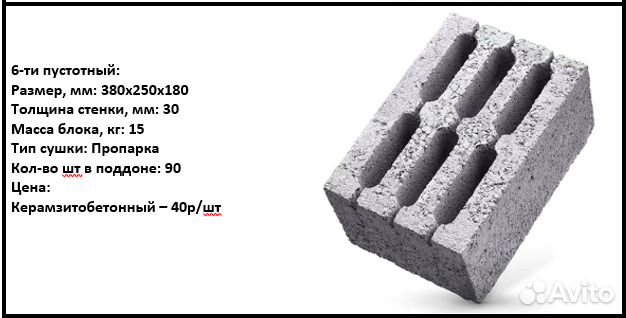

фото с сайта kblok.ru1. От размеров и назначения

Например – блоки для перегородок, которые в два раза тоньше стандартных, будут весить на несколько килограмм меньше. Потому что меньше размер, и меньше плотность – это же перегородки, нагрузку не несут.

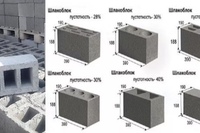

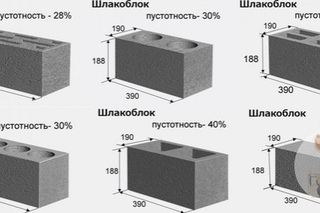

2. От коэффициента пустотности

Количество пустот в блоках разных производителей варьируется от нуля до десятков процентов, размеры пустот тоже отличаются. Чем больше щели в блоки, тем он легче.

3. И да… от состава

Соотношение в исходной смеси «легкого» компонента (керамзита) и «тяжелых» (песка и цемента) напрямую влияет на вес. Тут чаша весов зависит полностью от керамзита, чем больше его – тем легче вес.

Сравнивая веса, надо понимать, что керамзитный блок будет на несколько килограмм легче, чем керамзитобетонный. В составе первого только керамзит и цемент. Такой блок не только легче, но и теплее. А ко второму добавляют ещё и песок, который утяжеляет блок, но делает его прочнее.

Как это применять на практике? Например, если вы выбираете блоки для внутренних стен и точно знаете, что будете навешивать подвесные конструкции (например, бойлер или огромный телевизор на полстены), лучше выбрать блок потяжелее, ведь он прочнее и надежнее.

Эксперт KBLOK Петр Острожин

Вес блоков варьируется от 8 до 22 кг. Естественно, что максимальный вес у блоков, в которых пустот нет вообще. Их называют полнотелыми. Но и пустотелые отличаются разбросом в несколько килограмм. Такая большая разница объясняется не только соотношениями песка, цемента и керамзита, отличающимися у разных производителей. Вес зависит и от количества пустот, и степени уплотнения на вибростанке в процессе производства.

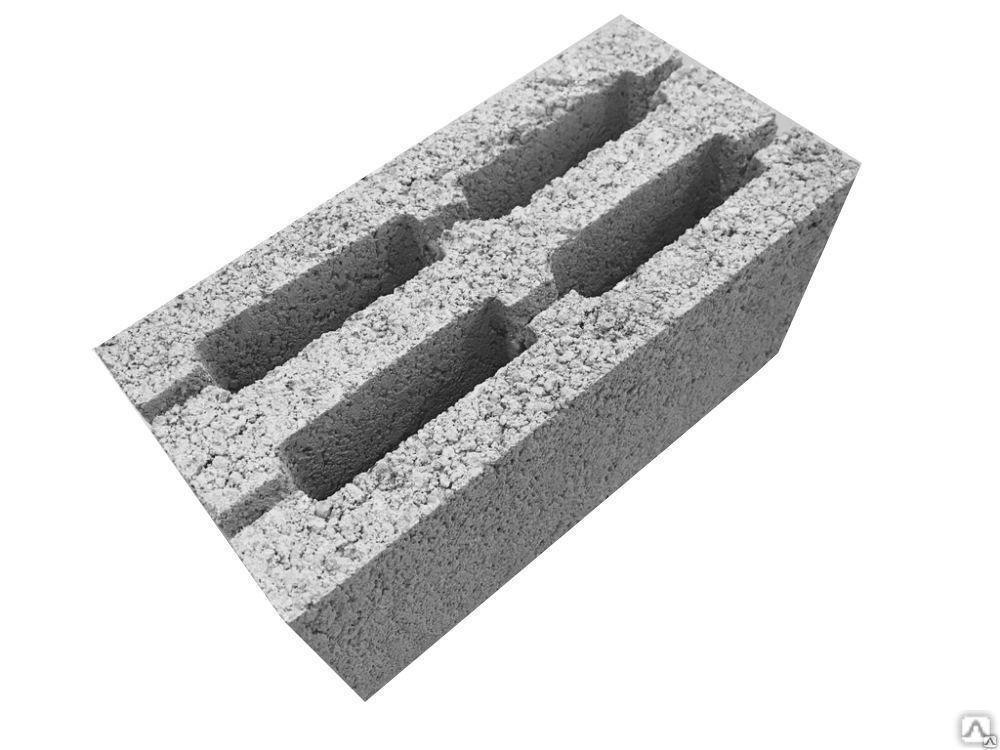

Разновидности пустотелых блоков 40×20×20:

- блоки с двумя крупными пустотами;

- трёхпустотные блоки с круглыми отверстиями;

- четырёхщелевые блоки с прямоугольными пустотами;

- семищелевые и восьмищелевые.

Встречаются трехщелевые блоки с квадратными выемками и четырехщелевые с круглыми, но очень редко. Основная масса заводов и кустарных производителей, у которых мы были на производстве, всё-таки придерживается указанных выше форматов.

Четырехпустотные блоки

Фото с сайта: skb21.ruСамые распространённые керамзитобетонные блоки четырёхпустотные. Их ещё называют стандартными. Средний вес — 15 кг, но на то он и средний. В реальности разброс от 11 до 20 кг. Наиболее популярен такой формат блока в Поволжье.

Почему одинаковые по размеру блоки могут так отличаться? Основные причины — отличие в технологии приготовления керамзитобетонной смеси и недобросовестность производителей.

Например, если в смеси в ущерб керамзиту повышена доля песка или цемента, блок будет тяжелее. Или пример из области гаражного производства — часть керамзита в смеси заменяется отсевом, кирпичной крошкой или доломитом, которые весят больше, чем обоженная глина (керамзит).

Или пример из области гаражного производства — часть керамзита в смеси заменяется отсевом, кирпичной крошкой или доломитом, которые весят больше, чем обоженная глина (керамзит).

Cовет: при покупке блоков обращайте внимание не только на вес, но и разрез блока — нет ли там лишних примесей, какова доля керамзита. Для этого купите один блок на пробу и разрежте или разломайте его. Если ищете поставщика блоков в интернете, то некоторые производители бесплатно присылают пробный образец блока.

Эксперт KBLOK Петр Острожин

Ещё одно отличие в весе четырёхпустотных керамзитобетонных блоков может быть обусловлено особенностями матрицы. Некоторые производители выпускают блоки с утолщенными стенками. Соответственно, пустоты в них меньше, а к весу добавляется 1–1,5 кг.

Трёхпустотные и многощелевые блоки

Используются по тому же назначению. Вес блоков с тремя пустотами варьируется от 10 до 17 кг. Производятся в Московской, Астраханской, Волгоградской, Самарской, Тамбовской областях, Краснодарском и Хабаровском краях, республике Удмуртия.

Производятся в Московской, Астраханской, Волгоградской, Самарской, Тамбовской областях, Краснодарском и Хабаровском краях, республике Удмуртия.

На рынках Подмосковья и близлежащих регионов можно встретить блоки с семью и восемью щелями. Вес 11–16 кг.

Чтобы сравнить массу этих блоков со стандартными четырехпустотными, придётся вычислять объемный вес. Иначе сложно сделать вывод о сравнительной прочности и тепловых характеристиках из-за разного размера пустот.

Таким образом, предпочтительный вес блока 40×20×20 для несущих стен — 13,5-15 кг. Он говорит об оптимальном соотношении прочности и теплопроводности. Те, что полегче, будут теплее, но могут не выдержать нагрузки от плит перекрытия. Те, что потяжелее — более крепкие и надежные, но придётся потратиться на дополнительное утепление стен.

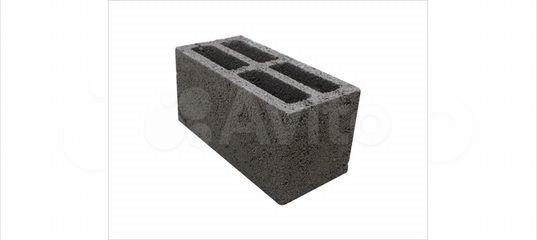

Двухпустотные блоки 40×20×20

Фото с сайта: skb21.ruДля легких построек, не предназначенных для жилья, используются блоки 40×20×20 с повышенным коэффициентом пустотности. Это может быть гараж, погреб или хозяйственная пристройка. Для заборов применяются двухпустотные блоки со сквозными отверстиями. Например их производит «Чебоксарский Стройкомбинат»

Это может быть гараж, погреб или хозяйственная пристройка. Для заборов применяются двухпустотные блоки со сквозными отверстиями. Например их производит «Чебоксарский Стройкомбинат»

Коэффициент пустотности — отношение объема пустот к объему твёрдой части блока.

Пустоты в этих блоках довольно большие. Например, две прямоугольные выемки размером 13×15 см. Конструктивными особенностями и назначением обуслаливается легкость таких блоков. Их вес — от 9 до 14 кг.

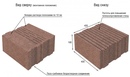

Полнотелые блоки

Фото с сайта: skb21.ruЭто самый прочный и тяжелый вид керамзитобетонного блока. Применяется для конструкций, предъявляющих высокие требования к прочности несущих стен. Также этот блок выбирают, если планируется использование дюбелей и анкеров. Например, при монтаже навесного фасада или установке гаражных ворот.

У большинства производителей их вес в пределах 17–20 кг. Можно встретить экземпляры весом в 22 кг.

Если вы столкнулись с ещё большим весом полнотелых блоков размеров 40×20×20, то, вполне вероятно, вам пытаются продать пескоцементные блоки под видом керамзитобетонных.Будьте внимательны!

Эксперт KBLOK Петр Острожин

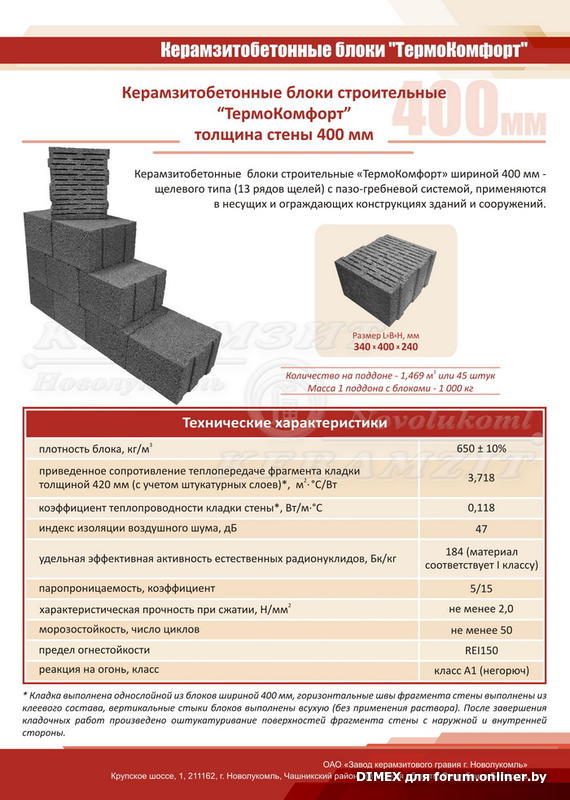

Вес керамзитных блоков 20×20×40

Керамзитоблоки, в составе которых нет песка, а только цемент и керамзит, легче. Наиболее популярны такие блоки в Белоруссии, а купить можно на рынках соседних с дружественной республикой областей: Псковской, Новгородской, Смоленской, Ленинградской и Мурманской. Также есть производитель в республике Татарстан.

Вес четырёхщелевого керамзитного блока всего 8–10 кг (доля керамзита в составе — 80%) и вес до 13 кг (с меньшей долей керамзита). Марка прочности, как заявляется производителем, М50. Но есть подозрение, что меньше.

Полнотелые керамзитные блоки весят 11–18 кг. Прочность не выше М75, тогда как у классических керамзитобетонных блоков без пустот она составляет М100.

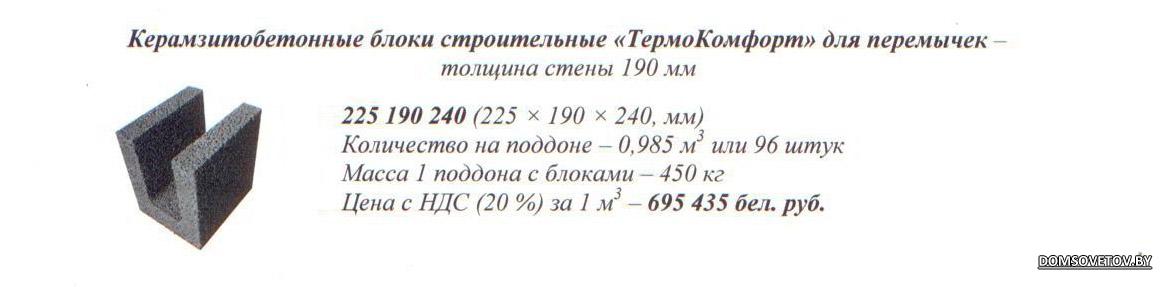

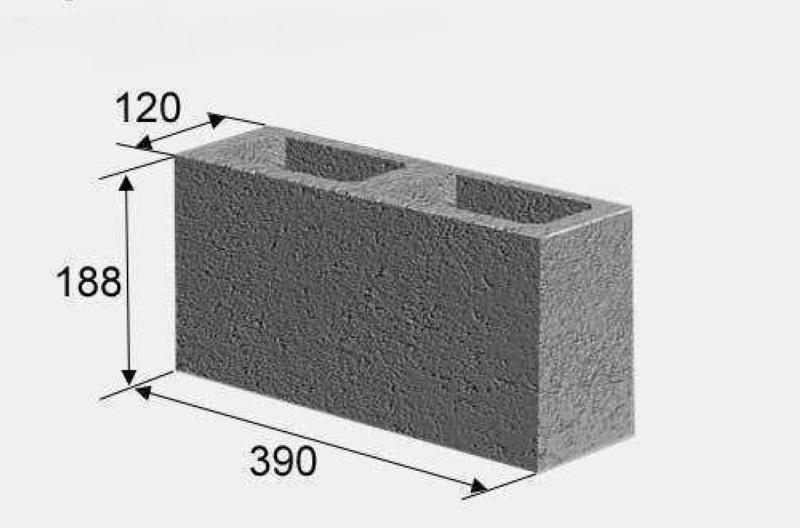

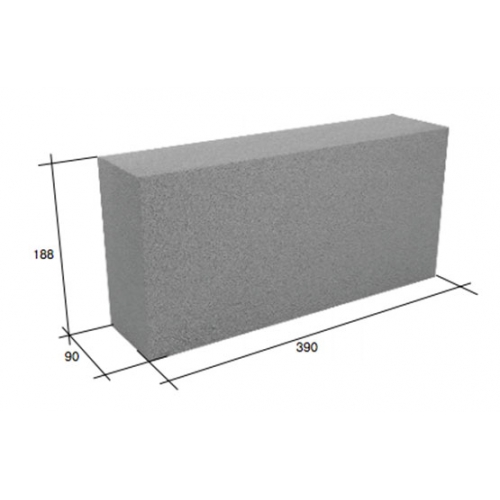

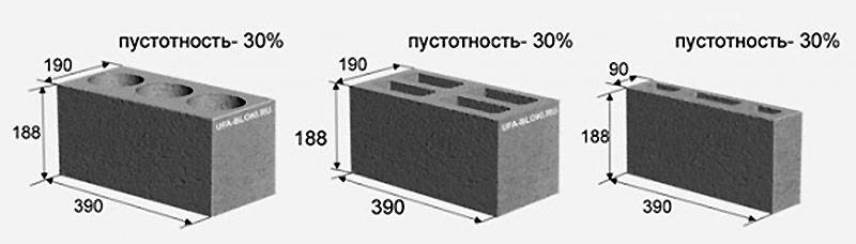

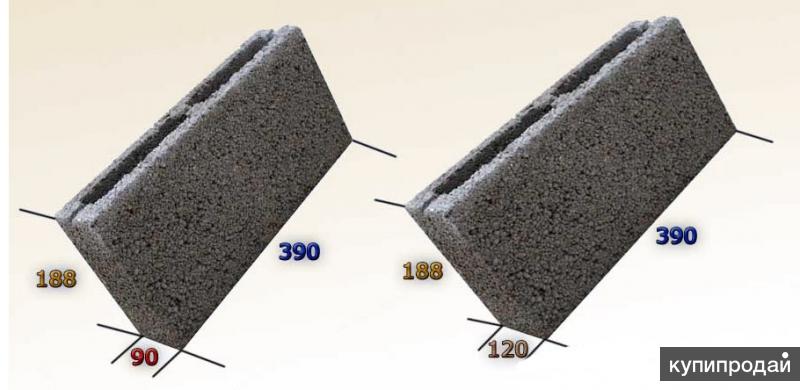

Перегородочные блоки — для внутренних стен

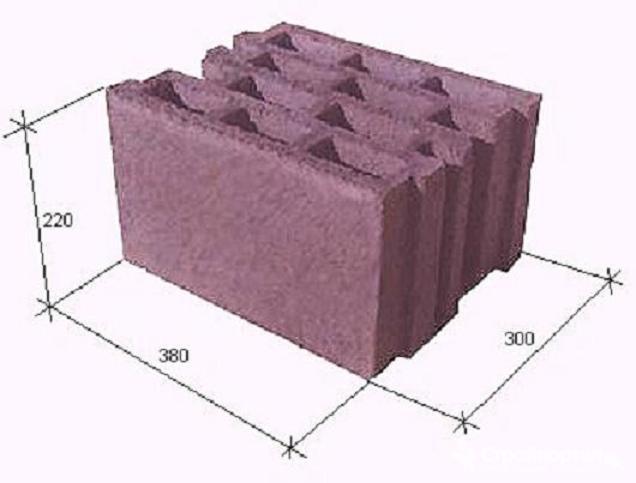

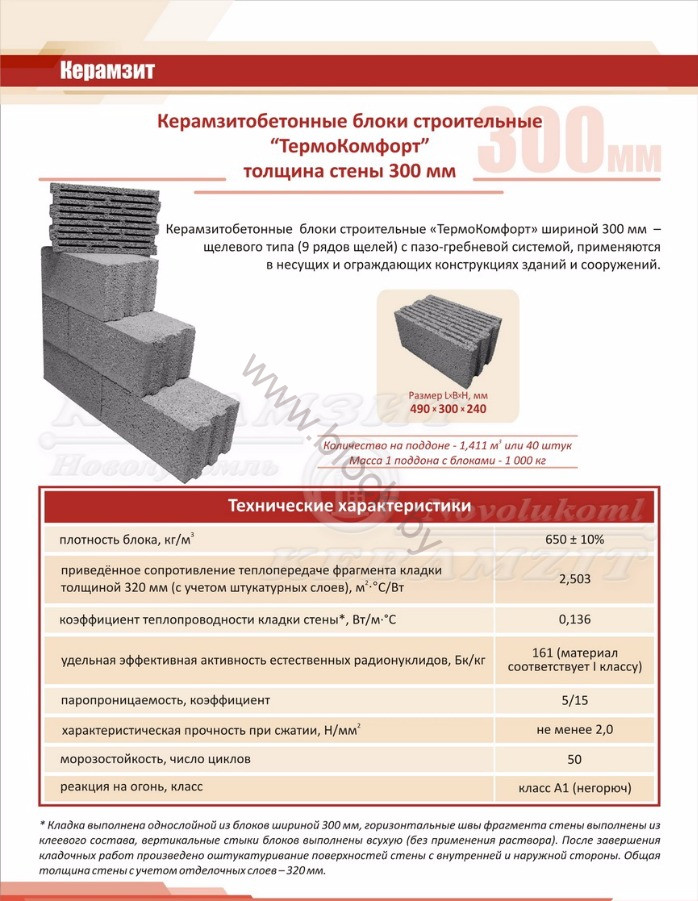

Перегородочные керамзитобетонные блоки производятся размерами 400×200×90 мм и 400×200×120 мм. Используются для внутренних перегородок, строительства небольших сооружений (туалета или сарая), а также в качестве части несущей стены, когда они используется в комплексе со стандартными блоками (получается стена толщиной 30 см или 50 см).

Перегородочные блоки также различаются конструктивными особенностями. Есть двухщелевые блоки (самые популярные), многощелевые и полнотелые:

- керамзитобетонные блоки 40×20×9 см (точные размеры 390×190×90 мм) — вес от 5 до 9 килограмм у пустотелых и 8-9 килограмм у полнотелых;

- керамзитобетонные блоки 40×20×12 см (точные размеры 390×190×120 мм) — от 8 до 10 килограмм у пустотелых и до 13 килограмм у полнотелых;

- керамзитные блоки 40×20×9 см (точные размеры 390×190×90 мм) — от 4 килограмм;

- керамзитные блоки 40×20×12 см (точные размеры 390×190×120 мм) — от 6 килограмм.

Более узкие (по сравнению со стандартными) перегородочные блоки весят значительно меньше. Их можно использовать для снижения нагрузки на межэтажные перекрытия.

Дополнительное преимущество — экономия денег и полезной площади дома, по сравнению с применением стандартных блоков 400×200×200 мм.

Но не забывайте, что это касается внутренних стен. На несущих лучше не экономить.

Вес керамзитобетонных блоков у различных производителей можно посмотреть на нашем сайте по ссылке: https://kblok.ru/keramzitobetonnye-bloki

Там же можно оставить заявку на блоки и получить цены от ближайших к вам производителей с учетом транспортировки.

Была полезная информация?

- Подписывайтесь на наш канал

- Ставьте лайки! Это как сказать спасибо!

- Заходите чаще, мы готовим много интересного.

Материал подготовлен на основе статьи: https://kblok.ru/ves-keramzitobetonnyh-blokov

Керамзитобетонных блоков сколько в кубе. Характеристики керамзитобетонных блоков

Внешний вид

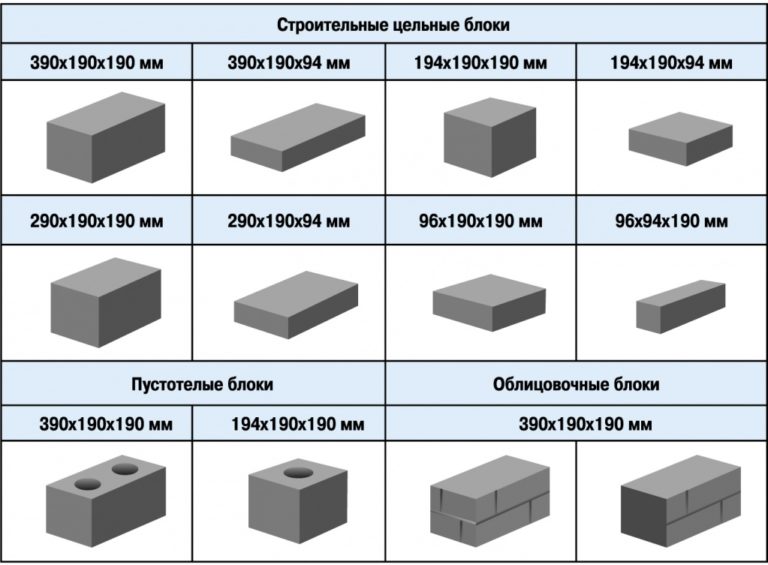

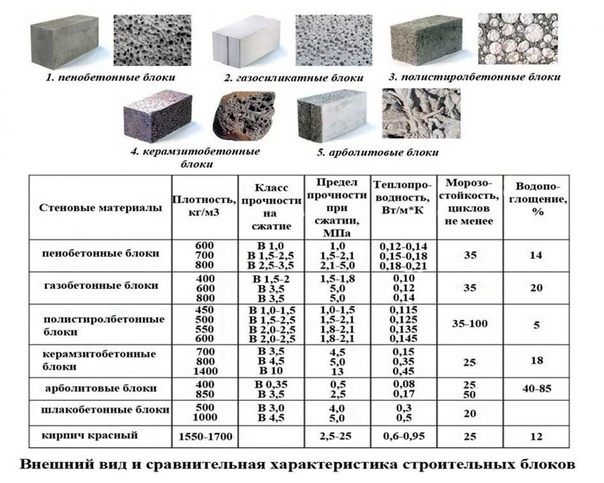

Керамзитобетон может иметь различные габариты и вес. По внешнему облику и структуре этот стройматериал делится на 4 типа:

- лицевые детали;

- рядовые блоки;

- цельные изделия;

- пустотелые кирпичи.

Материалы первой группы отлично подходят для монтажа внешних стен, потому что они имеют привлекательный внешний вид и практически не нуждаются в дальнейшей отделке. Рядовые кирпичи нужно дополнительно обрабатывать и закрывать декоративными элементами.

Рядовые кирпичи нужно дополнительно обрабатывать и закрывать декоративными элементами.

Полнотелые кирпичи больше подходят для многоэтажного строительства. В них отлично вкручиваются крепежные элементы, из-за чего их можно активно применять при обустройстве вентилируемых фасадов.

Пустотелые варианты отличаются легкостью, удобством и высокой теплоизоляцией, но применять их можно только при строительстве небольших домов высотой не больше двух этажей.

Cколько керамзитоблоков в кубе таблица

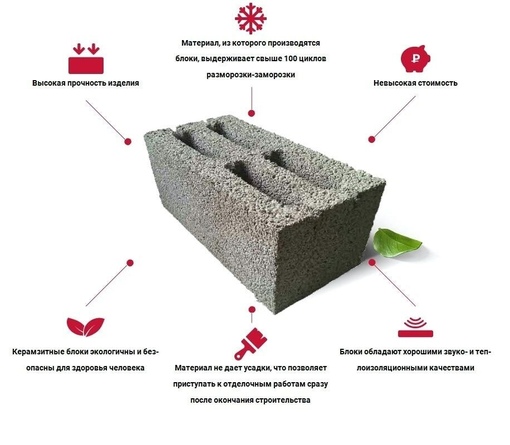

Керамзитобетонные блоки считаются сегодня одними из самых удобных материалов. Их преимущества перед другими изделиями очевидны: они обладают небольшим весом, чисты в плане экологии, имеют высокие звукоизоляционные и теплоизоляционные свойства. Подобные характеристики у элементов кладки имеются только потому, что основой при производстве является керамзит. Данный материал легок, структура его пористая, а получить можно экологически чистым путем, без добавления вредных добавок – через оплавление глины.

На элементах кладки из керамзита присутствуют, кроме основного материала, цементные соединения, небольшое количество песка и каналы, заполненные воздухом. Кроме того, имеются добавки, которые способны сохранить требуемое количество воздуха в определенном объеме материала. После обработки получается высокопрочный материал, который экономически более выгоден, нежели другие подобные изделия, например, плиты. Масса компонентов значительно ниже им подобных, так как воздушное пространство, заполняющее блоки, не только улучшает теплоизоляционные свойства, но и уменьшает вес одного элемента.

Особенности блоков

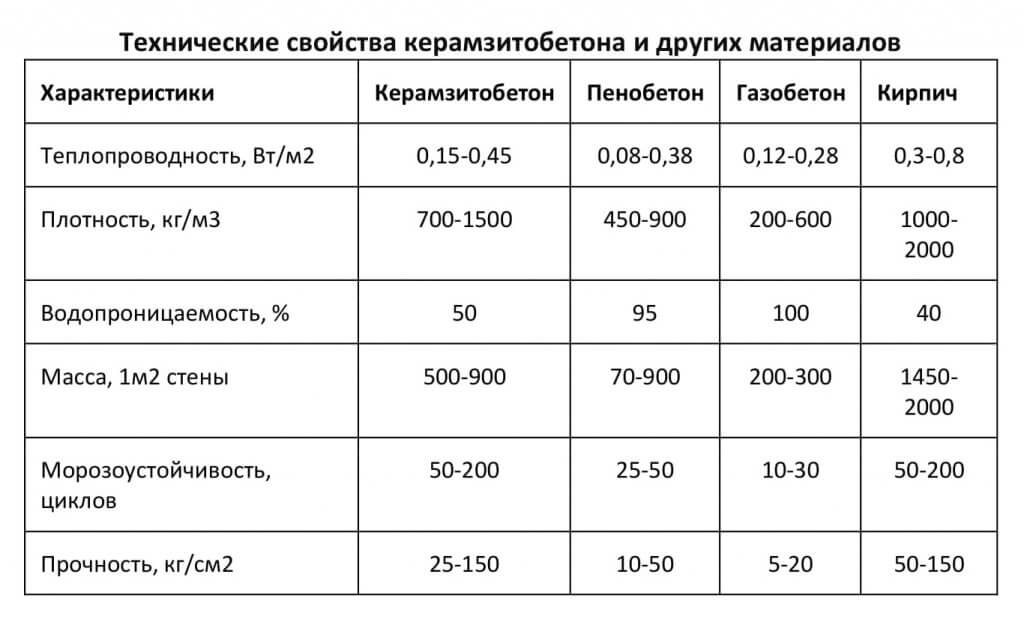

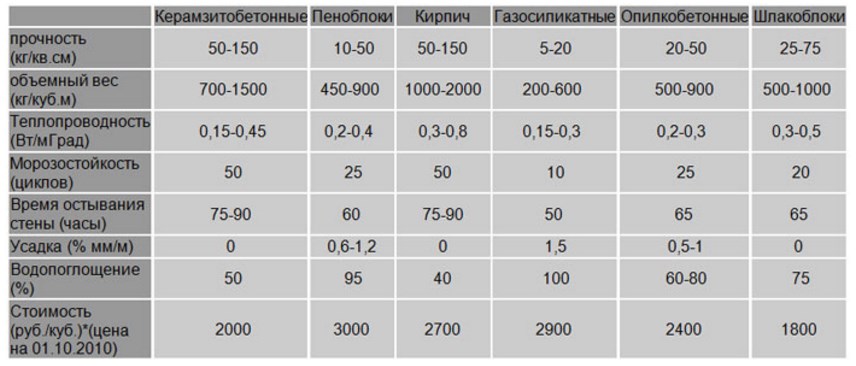

Керамзитоблоки отличаются по своим свойствам от привычных всем строительных материалов. Обладая намного лучшим функционалом, они выгодно отличаются еще и по цене. Для сравнения, стоит ознакомиться с характеристиками изделий.

На что стоит обратить внимание при выборе блоков

Для потребителей будет полезно знать, какие особенности отличают материал, на что ориентироваться при его покупке. Отличают керамзитобетонные блоки от прочего следующие положительные характеристики:

Отличают керамзитобетонные блоки от прочего следующие положительные характеристики:

- Низкий вес каждого отдельной плиты.

- Легкость при перевозке материала.

- Если имеется необходимое оборудование, возможность самостоятельного изготовления.

- Воздействие жидкостей минимально, влага не просачивается сквозь пористую структуру.

- Процесс упорядочивания, отштукатуривания значительно проще по сравнению с кирпичом.

- Высокие тепло- и звукоизоляционные свойства.

- Экологическая чистота материала.

- Низкая стоимость по сравнению со многими материалами.

Прочность материала может отличаться в зависимости от модели изделия. Разделяется теплоизоляционный керамзит и конструкционный. Первые несут минимальную нагрузку, около 100 кг/1 см2. Для вторых показатель составляет 500 кг/1 см2.

Технические характеристики керамзитоблоков

Материал обладает следующими параметрами:

- плотность изделия варьируется в пределах 500-1800 кг/м3.

Данный параметр позволяет использовать материал для применения в несущих конструкциях, где требуются высокоплотные изделия. Также есть возможность использовать легкие перегородки, дополнительные теплоизоляционные слои, где это необходимо;

Данный параметр позволяет использовать материал для применения в несущих конструкциях, где требуются высокоплотные изделия. Также есть возможность использовать легкие перегородки, дополнительные теплоизоляционные слои, где это необходимо; - прочность составляет 5-500 кг/см2. Минимальное значение у теплоизоляционного вида материала, максимальное — у конструктивных. Имеются смешанные варианты блоков;

- морозостойкость может достигать 500 замораживаний без потери свойств. Наибольшие значения показателя будут у конструктивных плит;

- звукоизоляционные свойства будут тем выше, чем выше плотность изделия и его толщина. Показатели значительно выше, если сравнивать с кирпичом или бетоном.

Сколько керамзитоблоков в кубометре

Для расчета количества керамзитов в 1 м3 потребуется знать, какие размеры у этого самого блока

Важно учитывать наличие или отсутствие цементного раствора между ними, так как это дополнительные миллиметры.

Например, размер стандартной плиты составляют 390х190х90 мм = 0,39х0,19х0,09 м

Это показатели высоты, длины и ширины.

Чтобы понять, сколько штук вмещается в метре, необходимо умножить показатели, после чего сумма делится на 1 м3. То есть, выходит так:

1/0,39х0,19х0,09=149,94. Если добрать до целого числа, выходит 150 блоков на кубическом метре при условии, что размеры одного блока совпадают с описанными и отсутствует цементная кладка между ними. При наличии цемента, следует добавить в формулу толщину цементного раствора по длине, ширине и высоте. Выйдет также 3 цифры.

Чтобы разобраться с количеством элементов, стоит подсчитать размер своей плиты и произвести несложные подсчеты. Ниже приведенные данные помогут понять, сколько керамзитоблоков в одном кубе, что позволит точно определить количество необходимого для работы материала.

jsnip.ru

Параметры и вес различных керамзитоблоков примеры

- Перегородочные. Блоки производятся из керамзита, а также отходов материала.

При параметрах 390х90х188 миллиметров масса керамзитоблоков составляет более девяти с половиной килограммов.

При параметрах 390х90х188 миллиметров масса керамзитоблоков составляет более девяти с половиной килограммов. - Полнотелые. В этих изделиях практически нет пустот, поэтому они имеют повышенную прочность. При параметрах 390х190х188 миллиметров масса керамзитоблоков составляет примерно семнадцать килограммов.

- Семищелевые. В материалах есть продольные и поперечные пустоты. При параметрах 390х190х188 миллиметров масса изделий будет равняться двенадцати килограммам.

- Рядовые. Обладают усредненными свойствами. При параметрах 196х140х188 миллиметров вес керамзитоблоков равен десяти килограммам.

- Двухпустотные. Высокая адгезия изделий обеспечивается за счет двух отверстий, проделанных в блоке. Это позволяет с легкостью штукатурить и обрабатывать строительный материал. При параметрах 390х190х188 миллиметров масса керамзитоблоков будет составлять семнадцать с половиной килограммов.

Двухпустотные, полнотелые и перегородочные элементы

Для нежилых легких построек чаще всего применяют двухщелевые блоки с высоким коэффициентом пустотелости.

Самый надежный вид керамзитобетона — монолитные блоки. Они используются для строений с большими требованиями к надежности стен. Еще их используют при монтаже навесного фасада или мощных ворот.

В основном производители продают детали весом 17—21 кг. Если масса превышает указанную отметку, то, скорее всего, это не керамзит, а блоки из песка и цемента.

Для изготовления перегородок и возведения небольших построек применяются перегородочные материалы с размерами 400х200х90 и 400х200х120 мм. Кроме того, их можно применять в совокупности с несущими блоками, получая в результате стену толщиной 30—50 см.

- блоки 400х200х90 весом 4,5—9 кг у пустотелых и 7—9 кг у полнотелых;

- изделия 400х200х120 весом 8—10 у пустотелых и до 12,5 у полнотелых.

Вес кирпича, изготовленного с помощью цемента, песка, воды и керамзита, — очень важное свойство, которое характеризует различные показатели. Совпадение фактического веса продукции с указанным в справочнике гарантирует надежную покупку, которая обеспечит строение теплом и прочностью

Цена вопроса

Поставщики отпускают блоки из кермазитобетона поштучно или в пересчете на м3

Принимая во внимание рассчеты, которые были сделаны выше, не составит труда выполнить требуемую конвертацию и узнать сколько штук необходимо. Разброс цен по Москве составляет от 0,34 $ за штуку для перестенков, 0,6 $ — для несущих пустотелых и 0,81 $ — для полнотелых

Для регионов цифры будут примерно такими же. Не стоит забывать, что дополнительные расходы уйдут на доставку и будут зависеть от отдаленности населенного пункта.

При желании строительный материал такого типа можно изготовить самостоятельно. Все компоненты находятся в свободном доступе. Дополнительно придется позаботиться об аренде или приобретении специального оборудования.

Все компоненты находятся в свободном доступе. Дополнительно придется позаботиться об аренде или приобретении специального оборудования.

Четырехпустотные варианты

Самыми популярными пустотными блока являются четырехщелевые. Другое их название — стандартные. Средний вес такого кирпича составляет 15 кг, но разброс идет от 11 до 20 кг. Напрашивается вопрос о том, почему равные по габаритам детали имеют разный вес? Главные причины — это отличие технологий изготовления и недобросовестность производителей. Некоторые кустарные компании заменяют керамзит доломитом или крошкой кирпича, которые значительно тяжелее.

Регионами, изготавливающими такую продукцию, являются Татарстан, Подмосковье, Удмуртия, Свердловск, Саратов, Башкирия и Хабаровский край.

Область применения

Сфера использования керамзитобетонных блоков связана с назначением изделий. Они разделяются на следующие типы:

- Блоки, используемые для строительства перегородок.

- Изделия, применяемые для возведения капитальных и внутренних стен.

Керамзитоблок используется при выполнении строительных работ, связанных с возведением:

- конструкций, воспринимающих повышенные нагрузки;

- хозяйственных построек;

- промышленных объектов;

- перегородок, выполняющих звукоизоляционные функции;

- помещений для транспортных средств;

- монолитных сооружений.

Принимая решение об использовании композитного бетона на основе керамзита, обращайте внимание на массу керамзитного блока, связанную с правильно подобранным составом материала. Вес одного блока зависит от особенностей конструкции, составляет 5,1-34,3 кг

Строительная отрасль постоянно развивается: внедряются новые технологии, материалы и методы, позволяющие облегчить проведение работ

Как рассчитать

Если говорить просто, то для решения задачи необходимо 1 м3 разделить на объем блока

Но в реальных условиях придется принимать во внимание еще некоторые факторы, которые влияют на конечное количество материала: .

толщину шва при кладке;

оконные и дверные проемы;

разбежность в размерах камня (см

Размеры керамзитобетонных блоков).

- толщину шва при кладке;

- оконные и дверные проемы;

- разбежность в размерах камня (см. Размеры керамзитобетонных блоков).

Например, возьмем проект со сторонами 13×10 м. Это будет дом, в котором 2 дверных проема 2,055×1 м и 7 окон 1,43×1,4 м. Толщина стены планируется в 0,4 м, а высота — 2,5 м. Первым делом необходимо вычислить объем для всех плоскостей. Для этого перемножаем длину, ширину и высоту и удваиваем, т. к. по две одинаковые стены: (0,4×13×2,5)×2=26 м3; (0,4×10×2,5)×2=20 м3. Общее значение для всех 4 стен — 46 м3. Теперь потребуется узнать объем всех проемов: (2,055×1×0,4)×2=1,64 м3; (1,40×1,43×0,4)×7=5,6 м3. Пространство, которое не будет заложено блоками — 9,2 м3. Эту цифру необходимо вычесть из суммы для стен: 46-9,2=36,8 м3. Теперь достаточно умножить конечный результат на количество составляющих в 1 м3, при этом норма расхода выйдет: 36,8×72=2650 шт. Значением шва в 1 см для такого проекта можно пренебречь, т. к. запас, который получится будет израсходован в случае боя или брака. В случае с коттеджами в несколько этажей, этот фактор обязательно принимается во внимание, т. к. перерасход может составлять 2 дополнительных ряда кладки. Для внутренних перестенков расчеты носят подобный характер, все будет зависеть от того, как распланирована территория.

Значением шва в 1 см для такого проекта можно пренебречь, т. к. запас, который получится будет израсходован в случае боя или брака. В случае с коттеджами в несколько этажей, этот фактор обязательно принимается во внимание, т. к. перерасход может составлять 2 дополнительных ряда кладки. Для внутренних перестенков расчеты носят подобный характер, все будет зависеть от того, как распланирована территория.

примеры расчетов на 1 поддоне

Керамзитобетонным блокам доверяют потому, что они имеют множество преимуществ перед другими материалами: небольшой вес, прочность, экологичность, высокие звуко- и теплоизоляционные свойства. Такими характеристиками этот стройматериал обладает потому, что основной его составляющей является керамзит – легкий, пористый строительный материал, получаемый путем обжига глины. Также керамзитоблоки содержат цемент, песок и специальные воздухововлекающие добавки. Благодаря термической обработке керамзитобетонного блока, он обладает высокой прочностью. Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Для чего нужен расчет количества керамзитоблоков?

Перед началом строительства всегда нужно точно знать, сколько керамзитобетонных блоков поместится как в 1 м2, так и в 1 м3, ведь это позволит не только сократить расход, но и не беспокоиться в процессе кладки о нехватке материала.

Ориентировочная таблица

Примеры расчетов

Для того, чтобы посчитать керамзитобетонные блоки на один куб, нужно, прежде всего, знать их габариты. Далее узнаем объем по формуле: V=xyz, где x-длина, y-ширина, z-высота. Затем 1 кубический метр делим на полученное число и узнаем расход керамзитоблоков на 1 м3.

Рядовые керамзитоблоки размером 390*190*90 мм (0,39*0,19*0,09 м):

1 / (0,39*0,19*0,9) = 149,94 (150 штук).

Вместе со швом рядовые керамзитоблоки будут иметь следующие размеры: 400*200*100 мм:

1 / (0,4*0,2*0,1) = 125 шт.

Расчет числа перегородочных керамзитоблоков размером 390*190*120 мм в 1 кубе:

1 / (0,39*0,19*0,12) = 112,5 шт.

Перегородочный керамзитобетонный блок в кладке размером 400*200*120 мм:

1 / (0,4*0,2*0,12) = 104,2 (104,5) шт.

Сколько керамзитоблоков на одном поддоне? Ответить на этот вопрос нельзя однозначно. Тут все зависит как от веса изделия, так и от качества поддона. Например, на число керамзитоблоков на EUR поддоне — 84, а на FIN поддоне — 105. Перегородочные блоки толщиной 12 см поместятся на одном поддоне в количестве 120 штук.

Кроме знания кубатуры для успешной кладки рекомендуем вам рассчитать, сколько керамзитоблоков не только в 1 м3, но и в 1 м2. Для этого нужно перемножить 2 любые стороны блока и разделить 1 м2 на полученное число.

Вывод

Итак, каждый знает, что правильный расход материала — залог успеха в любом строительстве. И рассчитать нужное количество керамзитоблоков совсем не трудно. Кроме этого, советуем Вам ответственно подойти к выбору материала, сравнить ассортимент разных производителей, узнать цены, читать отзывы и убедиться в качестве. Когда Вы будете осведомлены во всех этих вопросах, и рассчитаете, сколько керамоблоков в 1 м3, смело можете приступать к покупке материала.

Когда Вы будете осведомлены во всех этих вопросах, и рассчитаете, сколько керамоблоков в 1 м3, смело можете приступать к покупке материала.

Применяя предложенный в данной статье метод расчета количества материала, вы уменьшите свой расход, закупитесь блоками в нужном количестве, и строительство займет намного меньше времени.

kladembeton.ru

Расчет количества

Произведем расчет количества керамзитобетонных блоков в кубе для различных вариантов.

Сколько блоков в 1 м3

Рассмотрим, сколько в кубе рядовых блоков из керамзитобетона. Размер его составляет 390х190х190 мм. Если перевести размеры в метры, получим следующее – 0,39х0,19х0,19м. Рассчитаем объем блока, он равен 0,014079 м3. Определяем количество 1/0,014079=72 штуки.

Определяем количество 1/0,014079=72 штуки.

Приведем расчет при использовании перегородочных блоков. Их геометрический размер – 390х190х120 мм. Соответственно, для м3 мы получим 1/(0,39х0,19х0,12)=112,5 штук.

Аналогичным способом производим расчет для блоков других размеров.

Для удобства сведем данные расчета в таблицу.

| Размер блока | 390х190х190 мм | 390х190х120 мм | 390х190х90 мм |

| Керамзитобетонный блок | 72 | 112,5 | 150 |

Количество блоков на поддоне

Важно определить, сколько керамзитобетонных блоков размером 20х20х40 можно разместить в поддоне. Считают, что это должно быть не более 1 м3

При этом учитывается площадь и допустимая нагрузка на платформу. Размещая на поддоне рядовые блоки размером 390х190х190 мм, учитывая, что они имеют пустоты, и их вес не превысит допустимого значения, можно разместить 72 штуки.

Если нужно загрузить простеночные блоки из керамзитобетона 390х190х90, которые не имеют пустот, то полученные по объему 150 штук укладывать не стоит, достаточно будет 120, чтобы не перегружать поддон.

Сколько блоков расходуется на куб при кладке стен

При возведении стен и перегородок из блоков образуются швы, заполненные цементным раствором. Исходя их этого, размеры рядового блока в кладке принимают 40х20х20 см. По такому расчету получаем 62,5 блока – 1000000/(40х20х20).

Приведем расчет при использовании перегородочных блоков. Кладочный размер будет – 400х200х120 мм. расчетом определяем количество блоков при кладке с учетом швов – 1/(0,4х0,2х0,12)=104.5 штуки.

Таблица для определения количество блоков в м3 стены.

| Размер блоков | 400х200х200 мм | 400х200х120 мм | 400х200х90 мм |

| Керамзитобетонный блок в кладке | 62,5 | 104,5 | 139 |

Количество блоков в кладке более актуальное значение, ведь создать стену без шва невозможно, и это значение будет более точным. Учитывая в расчете толщину кладочного шва, можно получить значительную экономию при строительстве дома.

Учитывая в расчете толщину кладочного шва, можно получить значительную экономию при строительстве дома.

При расчете количества блоков в стене следует учитывать, устраиваемые дверные и оконные проемы. Для примера возьмем стандартный дом 10х12 м. Входные двери делают высотой 2 м и шириной 1,4 м. По фасаду размещаем 6 окон 1,43х1,1 м. Толщину наружных стен принимаем 0,4 м. Посчитаем объем проемов, которые следует исключить.

Дверной проем — 2х1,4х0,4 = 1,12 м3.

Оконные проемы – 1,43х1,1х0,4х6 = 3,78 м3. Суммируем объемы 1,12+3,78 = 4,9 м3. Учитывая, сколько керамзитобетонных блоков 20х20х40 в 1 м3, по предварительному расчету 72 штуки, получаем 4,9х72 = 352 блока.

Аналогично производим расчет блоков для внутренних стен. Размещаем три двери 2х1 м. Толщина перегородок 120 мм. 2х1х0,12х3 = 0,72 м3. В кубе перегородочных блоков их находится 112,5 штук. 0,72х112,5 = 81 штука.

Из общего количества рядовых блоков и перегородочных соответственно вычитаем полученные цифры. Значения будут соответствовать потребности в блоках для данного объекта. Размеры кладочных швов для такого объема здания можно не учитывать. Всегда может появиться необходимость в дополнительном материале на случай брака или боя.

Значения будут соответствовать потребности в блоках для данного объекта. Размеры кладочных швов для такого объема здания можно не учитывать. Всегда может появиться необходимость в дополнительном материале на случай брака или боя.

Так как строительные блоки имеют стандартные размеры, утвержденные ГОСТом, приведенные выше расчеты можно использовать для определения количества не только керамзитобетонных блоков. Зная их длину, ширину и высоту, при перемножении можно получить объем единицы материала. Разделив единицу на полученный в м3 объем одной штуки, получим количество блоков в кубе.

Специфика рецептуры

Основа керамзитоблока – цементно-песчаный состав и керамзит, имеющий шарообразную форму. Заполнитель получен из обожженной при высокой температуре глины. От концентрации в массиве керамзита зависит, сколько весит керамзитобетонный блок, какова его прочность.

Прочностные характеристики керамзитобетонных изделий и способность проводить тепло, связаны определенной зависимостью. С возрастанием прочности возводимых из керамзитобетона конструкций, увеличивается прохлада в помещении. На эти параметры влияет крупность керамзита, объем воздушных полостей в массиве, рецептура.

С возрастанием прочности возводимых из керамзитобетона конструкций, увеличивается прохлада в помещении. На эти параметры влияет крупность керамзита, объем воздушных полостей в массиве, рецептура.

Массив состоит из следующих ингредиентов:

- Заполнителя в виде керамзита крупностью до 1 сантиметра.

- Мелкого песка.

- Портландцемента.

- Воды.

Соотношение керамзита, цемента, воды и песка выражается пропорцией 6:1:1:3. В специальных таблицах, разработанных производителями керамзитобетона, указывается, сколько весит блок определенного вида. До приобретения необходимого материала целесообразно ознакомиться с номенклатурой и характеристиками продукции, предлагаемой изготовителями.

При изготовлении керамзитоблоков применяют ряд основных ингредиентов, среди которых керамзит, строительный песок, цементная смесь, вода

Зачем знать количество

Любой строительный блок, в том числе и керамзитобетонный, имеет стандартные размеры — длину, ширину, толщину. В зависимости от того, какую толщину стен хотим получить, мы можем укладывать его определенным образом.

В зависимости от того, какую толщину стен хотим получить, мы можем укладывать его определенным образом.

Рассмотрим блок размером 390х190х120 мм. Если мы производим кладку перегородки, толщиной 120 мм, то на 1 метр высоты стены понадобится 5 целых блоков. В данном случае, высота блока будет 190 мм. Это перегородочный блок, но мы можем использовать его для возведения внутренних стен, толщиной 190 мм. Тогда высота блока будет 120 мм и на 1 метр высоты потребуется 8 блоков

Поэтому, важно знать, сколько блоков необходимо для возведения стен или перегородок и сколько штук в кубе.

Этот вопрос может возникнуть при расчете за работу при возведении стен. Посчитать объем удобнее по количеству уложенных блоков, а расчетная цена, обычно, берется за м3 кладки.

Важно знать, сколько блоков можно разместить на поддоне при загрузке или выгрузке. Сколько керамзитблоков в кубе требуется знать для сравнения цен на этот материал. Одни производители выставляют цены за штуку, другие – за 1 м3.

Одни производители выставляют цены за штуку, другие – за 1 м3.

Как определить качество керамзитоблоков по их весу

Полнотелые блоки более тяжелые и прочные.

Как ни странно, но по массе керамзитоблока можно установить, насколько он качественный. Керамзитобетонные изделия стандартных габаритов обычно легкие. Это связано с тем, какие материалы применялись при его создании, и какая технология использовалась при производстве. Высокий показатель объемного веса может указывать на то, что в раствор добавлен некачественный заполнитель, смешанный с измельченным кирпичом. Это не лучшим образом сказывается на прочности керамзитобетонного изделия. Кроме того, здание из этого материала будет нуждаться в дополнительном утеплении.

Специалисты утверждают, что плотность полнотелого керамзитоблока в среднем должна составлять примерно тысячу килограммов на кубический метр. Обычно плотность более тяжелых изделия равняется полторы тысячи килограммов на кубический метр. Пустотелые керамзитоблоки для строительства малоэтажных домов имеют следующие показатели:

Пустотелые керамзитоблоки для строительства малоэтажных домов имеют следующие показатели:

- масса керамзитоблока – десять-восемнадцать килограммов;

- плотность — семьсот-тысяча двести килограммов на кубический метр.

Таким образом, для покупки качественного керамзитобетона вам не потребуется проводить исследование в лабораториях.

Технические характеристики керамзитоблоков

Материал обладает следующими параметрами:

- плотность изделия варьируется в пределах 500-1800 кг/м3. Данный параметр позволяет использовать материал для применения в несущих конструкциях, где требуются высокоплотные изделия. Также есть возможность использовать легкие перегородки, дополнительные теплоизоляционные слои, где это необходимо;

- прочность составляет 5-500 кг/см2. Минимальное значение у теплоизоляционного вида материала, максимальное — у конструктивных. Имеются смешанные варианты блоков;

- морозостойкость может достигать 500 замораживаний без потери свойств.

Наибольшие значения показателя будут у конструктивных плит;

Наибольшие значения показателя будут у конструктивных плит; - звукоизоляционные свойства будут тем выше, чем выше плотность изделия и его толщина. Показатели значительно выше, если сравнивать с кирпичом или бетоном.

Вес конструкции

Вес керамзитоблока часто служит показателем качества изготовленной продукции. Он характеризует особенности материала и соблюдение технологии. По весу продукции легко можно определить, для каких работ подойдет определенный керамзитный кирпич.

В зависимости от веса и конструкции керамзитоблок может быть использован в различных сферах строительства. Материал применяется при возведении:

- конструкций с высокой нагрузкой;

- промышленных построек;

- хозяйственных пристроек;

- межкомнатных перегородок;

- монолитных зданий.

Выбирая продукцию на основе керамзита, важно обратить внимание на его массу, которая может варьироваться от 5 до 34,4 кг.

.

Сколько керамзитобетоннных блоков в 1 м3

Чтобы избежать лишних затрат на приобретение материалов или их нехватки на определенном этапе строительства, необходим точный расчет потребности в стеновых элементах для конкретного объекта. Вопрос – сколько керамзитобетонных блоков в 1 всегда стоит перед застройщиками при планировании производственного процесса.

Расчет для стандартного варианта

Габариты импортных и отечественных блоков существенно отличаются. ГОСТ 6133-99 регламентирует следующие размеры – 490х290х240 мм. Простое вычисление показывает, что в одном кубе размещается 29 целых и 1/3 часть изделия.

Многие производители выпускают блоки, отличающиеся от этой нормы. На рынке предлагаются марки со значительными отклонениями от гостовского стандарта:

- параметры длины – 120-450 мм;

- варианты размеров высоты – 190 и 240 мм;

- ширина составляет 70, 90, 190, 300, 390, 425 и 490 мм.

Для каждого отдельного случая высчитывается количество блоков в кубе по номинальным габаритам конкретной марки изделия.

Как произвести подобный расчет?

Для точного определения необходимо выполнить деление кубометра на значение объема одного блока.

Примером может послужить вычисление для стандартного блока с параметрами 490х290х240 мм. После последовательного умножения всех трех размеров получается объем в 34104000. В одном кубометре помещается 1000000000. В результате деления показателей объема куба на этот же параметр стандартного блока определяется число стеновых элементов – 29, 322 шт.

Следует учитывать, что выполненные вычисления правильны для блоков в чистом варианте. Укладочные швы не учитываются, что вносит небольшие погрешности в результат. Однако габариты керамзитобетонных изделий позволяют пренебречь толщиной шва кладки в 3 мм.

Похожие материалы:

keramzitt.ru

Сколько весит керамзитобетонный блок? | Вес стройматериалов

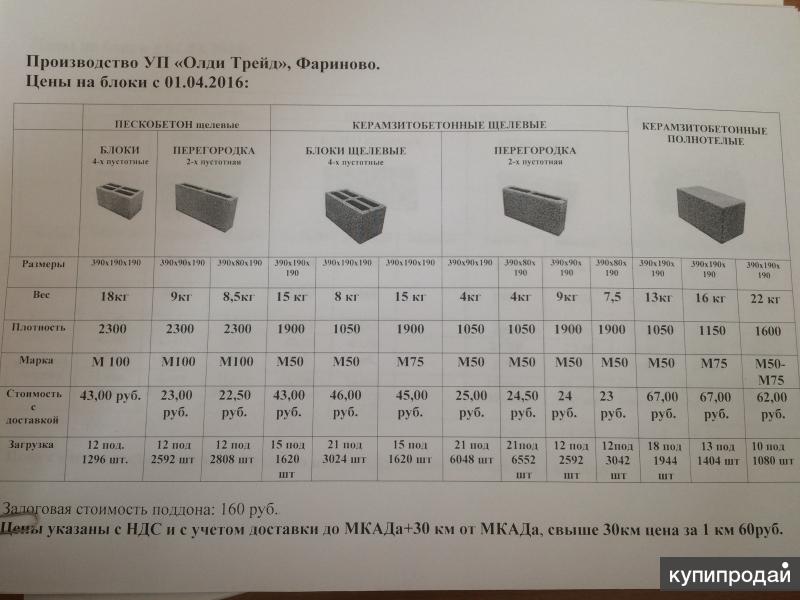

Ответ: Керамзитобетонный блок – это стеновой материал, относящийся к легким бетонам, в состав которого входит вспененная обозжженная глина в виде керамзитовых шариков, цемент и вода. Чем больше цемента входит в состав керамзитовой смеси, тем прочнее получается блок, и соответственно весить керамзитобетонный блок будет больше. Прослеживается определенная зависимость между увеличением прочности керамзитобетонного блока и параллельным увеличением теплопроводности. Другими словами, чем крепче стены, тем они холоднее. Классический состав керамзитобетона для производства блоков: керамзит – 6 частей; песок – 3 части; цемент – 1 часть; вода – 1 часть. Рекомендуемая фракция керамзита – до 10 мм.

Чем больше цемента входит в состав керамзитовой смеси, тем прочнее получается блок, и соответственно весить керамзитобетонный блок будет больше. Прослеживается определенная зависимость между увеличением прочности керамзитобетонного блока и параллельным увеличением теплопроводности. Другими словами, чем крепче стены, тем они холоднее. Классический состав керамзитобетона для производства блоков: керамзит – 6 частей; песок – 3 части; цемент – 1 часть; вода – 1 часть. Рекомендуемая фракция керамзита – до 10 мм.

В связи с тем, что кроме основных характеристик керамзитобетона, в том числе и размеры фракции заполнителей вес блока зависит также от количества пустот. Проще всего определяя вес керамзитобетонного блока руководствоваться таблицами производителей.

Табл.

Вес керамзитобетонных блоков в зависимости от размеров и пустотности|

Вид керамзитобетонных блоков |

Наименование кермзитобетонных блоков |

Артикул изделия |

Вес одного блока (кг) |

Размеры керамзитобетонного блока |

|

Блок керамзитобетонный 2-х пустотный |

СКЦ-1Р |

14,7 |

390х190х188 |

|

|

Блок 2-х пустотный |

СКЦ-1Л |

17,5 |

390х190х188 |

|

|

Блок керамзитный 7-ми щелевой |

СКЦ-1РГ 01/01С |

12,2 |

390х190х188 |

|

|

Блок керамзитобетонный 7-ми щелевой |

СКЦ-1РГ |

16,8 |

390х190х188 |

|

|

Блок керамзитный перегородочный |

СКЦ-3Р 01/01С |

5,1 |

390х90х188 |

|

|

Блок керамзитобетонный перегородочный |

СКЦ-3Р |

9,7 |

390х90х188 |

|

|

Блок керамзитный перегородочный — 80мм |

СКЦ-3Р-80 01/01С |

5,1 |

390х80х188 |

|

|

Блок керамзитобетонный перегородочный — 80мм |

СКЦ-3Р-80 |

8,4 |

390х80х188 |

|

|

Блок керамзитный, рядовой гладкий |

СКЦ-14Р 01/01С |

7 |

390х188/196×140 |

|

|

Блок керамзитобетонный, рядовой гладкий |

СКЦ-14Р |

10,9 |

390х188/196×140 |

|

|

Блок столбовой 4-х пустотный (серый) |

СКЦ-1С |

34. |

390х390×188 |

|

|

Блок керамзитный полнотелый |

СКЦ-1ПРП 01/01С |

16,9 |

390х190х188 |

|

|

Блок керамзитобетонный полнотелый |

СКЦ-1ПРП |

26,0 |

390х190х188 |

|

|

Блок керамзитобетонный полнотелый |

СКЦ-25Р |

9,9 |

250х188х120 |

|

|

Блок керамзитобетонный полнотелый |

СКЦ-25Л |

12,8 |

250х188х120 |

Удельный вес керамзитобетона и вес 1 м3

Керамзитобетонные блоки, давно завоевавшие западный строительный рынок, находят приверженцев и в нашей стране. Популярность обусловлена тем, что исходный материал для изготовления блоков имеет много преимуществ по сравнению с кирпичом, газо- и пенобетоном. Соотношение компонентов в керамзитобетоне напрямую влияет на его плотность и эксплуатационные качества.

Популярность обусловлена тем, что исходный материал для изготовления блоков имеет много преимуществ по сравнению с кирпичом, газо- и пенобетоном. Соотношение компонентов в керамзитобетоне напрямую влияет на его плотность и эксплуатационные качества.

Свойства и состав керамзитобетона, пропорции

Керамзитобетон – пористый композит, который используют в блочном или монолитном строительстве. По сравнению с другими бетонами, материал имеет особый состав. Кроме цемента и песка, в смесь входит керамзит – вспененная обожженная глина. По внешнему виду наполнитель напоминает собой щебень, гравий или песок – это зависит от размеров фракции. Подробнее о характеристиках керамзитоблоков и отзывы застройщиков читайте здесь.

Вот основные свойства композита:

- стойкость к низким и высоким температурам;

- антикоррозионные свойства;

- устойчивость к химически агрессивным средам;

- малый удельный вес.

Благодаря универсальным качествам сфера применения достаточно широка. Особенность материала – возможность регулировать состав керамзитобетонной смеси в зависимости от требуемой плотности готовых блоков, панелей или перекрытий.

Особенность материала – возможность регулировать состав керамзитобетонной смеси в зависимости от требуемой плотности готовых блоков, панелей или перекрытий.

1. Возведение стен малоэтажных домов из керамзитобетона.

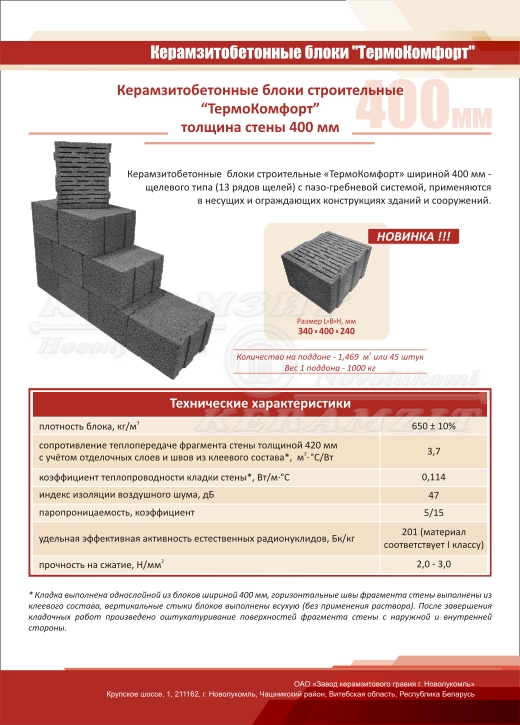

Из легкого бетона формуют блоки, панели, заливают в опалубку. При плотности 1000 кг/куб выдерживает нагрузки не менее 7 Мпа. Чтобы изготовить кубометр стеновых блоков, нужен следующий состав керамзитобетонной смеси: портландцемент (марка 400) – 0,43 т; песок – 0,32 т; керамзит фракции от 5 до10 мм – 0,8 м3; вода – 250-400 л. Более прочный материал получается при использовании речного или кварцевого песка. Если часть его заменить керамзитовым (размер частиц до 5 мм), прочность несколько снижается, зато стены будут лучше аккумулировать и удерживать тепло. Чтобы керамзитобетонные блоки имели плотность от 950 кг/м3, марка керамзита (показатель насыпной плотности) должна быть не ниже М400-М500.

2. Изготовление стяжки.

Состав стяжки для жилых домов примерно таков: 2 части керамзита плюс 3 части песка плюс 1 цемента на 1 воды. Такие пропорции обеспечивают достаточную прочность бетонного слоя и его быстрое затвердение.

Такие пропорции обеспечивают достаточную прочность бетонного слоя и его быстрое затвердение.

3. Производство плит перекрытия.

Методом литья получают легкие изделия, устойчивые к влаге, долговечные, хорошо сохраняющие тепло. Единственный минус – хрупкость материала. Минимизировать ее можно путем армирования, увеличения доли цемента, уменьшения размера фракции керамзита. Соотношение компонентов в растворе подбирают таким образом: 1 часть цемента М400, 3-4 – песка, 4-5 – керамзита, 1,5 – воды, пластифицирующие добавки – по инструкции.

В условиях производства корректировать пропорции керамзитобетона приходится по причине использования разных фракций наполнителя (гравия или щебня). Если правильно задан состав, может быть получена одна и та же марка керамзитобетона, несмотря на разные пропорции ингредиентов. При этом соотношение цемента и воды может колебаться в пределах от ½ до 1/1.

Вес керамзита разных фракций в 1 м3, характеристики, цены

Керамзит относится к легкому сыпучему стройматериалу из обожженной глины или глинистых сланцев в форме песка, кубического щебня, округлого или овального гравия. Размер фракций варьируется от 0 до 40 мм, удельный вес зависит от марки и изменяется от 250 до 1000 кг/м3. Он используется в качестве насыпного утеплителя, наполнителя легких бетонов, декоративной подсыпки или прослойки в дренажных системах. Керамзит чаще всего реализуют в кубометрах, при расчете нагрузок строительных конструкций или количества приобретаемого материала важно знать, сколько весит один куб.

Размер фракций варьируется от 0 до 40 мм, удельный вес зависит от марки и изменяется от 250 до 1000 кг/м3. Он используется в качестве насыпного утеплителя, наполнителя легких бетонов, декоративной подсыпки или прослойки в дренажных системах. Керамзит чаще всего реализуют в кубометрах, при расчете нагрузок строительных конструкций или количества приобретаемого материала важно знать, сколько весит один куб.

Удельный вес разных фракций

Данный показатель характеризует отношение массы гранул в сухом состоянии к занимаемому ими объему, из-за пористости и неправильной формы частиц он всегда в разы меньше истинной плотности. Технические требования к керамзиту регламентированы ГОСТ 9757-90, этот стандарт выделяет марки гравия и щебня от 250 до 600 кг/м3 (по согласованию заказчика с производителем допускается изготовление марок М700 и М800 для замеса тяжелых керамзитобетонов) и песка и песчано-гравийных смесей от 500 до 1000. В первом случае размер фракций варьируется от 5 до 40 мм, во втором – 0-10. Для расчетов используются следующие значения объемного насыпного веса керамзитовых гранул:

Для расчетов используются следующие значения объемного насыпного веса керамзитовых гранул:

| Тип наполнителя | Размер фракций, мм | Объемный вес, кг/м3 |

| Керамзитовый песок | 0-5 | 600 |

| Округлые гранулы или дробленый щебень | 5-10 | 450 |

| 10-20 | 400 | |

| 29-40 | 350 | |

| Несортированный керамзит | — | 450 |

К нестандартным размерам фракций относят смеси гравия или щебня от 2,5 до 10 мм и от 5 до 40 и песчано-гравийные от 0 до 10 мм. По умолчанию масса 1 куба таких марок принимается равной 450 кг. В отличие от других видов наполнителей высокое значение удельного веса керамзита не является показателем его качества, скорее, наоборот: чем он больше, тем ниже пористость гранул и тем хуже их теплоизоляционные способности. Но все зависит от назначения, каждая марка используется с определенной целью, так, для создания конструкционных блоков приобретают более плотные виды, для засыпки материала в качестве утеплителя – самые легкие, и, соответственно, крупные. Последнее условие важно учитывать как в плане усиления температурного сопротивления строительных конструкций, так и с целью снижения весовых нагрузок.

Последнее условие важно учитывать как в плане усиления температурного сопротивления строительных конструкций, так и с целью снижения весовых нагрузок.

Узнать о весовых характеристиках песка вы можете из этой статьи.

Теоретически, чем меньше гранулы, тем больше весит 1 кубометр керамзита. Но следует учитывать возможность изменения внутренней пористости при отклонениях температуры обжига или других условиях. На практике единственным способом получения точного значения насыпного веса керамзита считается взвешивание 1 куба. Последним фактором, оказывающим влияние на величину показателя, является влажность, но ей обычно пренебрегают. Гранулы обожженной глины считаются относительно устойчивыми к промоканию, водопоглощение варьируется в пределах 8-20%, не более, скорость вывода влаги не уступает ее впитыванию.

Основные расценки приведены в таблице ниже. Каждая марка имеет свое целевое назначение:

- Керамзитовый песок (0-5 мм) или мелкий гравий (5-10 мм) используется для изготовления растворов для стяжек и строительных блоков, дренирования переувлажненных грунтов.

- Фракцию керамзита 10-20 рекомендуют купить при теплоизоляции полов и перекрытий.

- Крупные гранулы (20-40) используются с целью утепления водных магистралей. Один кубометр самой распространенной марки М450 в этом диапазоне весит не более 350 кг, она хорошо подходит для утепления кровельных систем и подвальных помещений.

| Формат поставки | Размер фракций, мм | Объем поставки, м3 | Цена, рубли | |

| Опт (от 5 кубов и выше) | Розница | |||

| В мешках | 0-5 | 0,04 | 125 | 130 |

| 5-10 | 105 | 110 | ||

| 10-20 | 0,05 | 80 | 85 | |

| 20-40 | ||||

| Россыпью | 0-5 | 1 куб | 3000 | 3050 |

| 5-10 | 2150 | 2200 | ||

| 10-20 | 1350 | 1320 | ||

| 20-40 | 1330 | 1380 | ||

На стоимость керамзита в первую очередь оказывает влияние объем поставки: партии свыше 500 м3 обходятся дешевле. Это же относится к услугам транспортировки. Помимо этого, величина расценок зависит от сезонности, способа отгрузки, себестоимости продукции и размера гранул.

Это же относится к услугам транспортировки. Помимо этого, величина расценок зависит от сезонности, способа отгрузки, себестоимости продукции и размера гранул.

В процессе доставки керамзит слегла утрамбовывается, согласованный с потребителем коэффициент уплотнения составляет не более 1,15. Его используют при проверке объема отгрузки крупных партий.

Плотность керамзитобетона: маркировка керамзитобетонных блоков

Плотность керамзитобетона обозначается, как масса единицы объема в кубических метрах. Существует истинная и удельная плотность керамзита. Стройматериал по структуре состоит из обработанных обжигом глиняных гранул.

Несмотря на легкий вес керамзитобетонные блоки – прочный материал, качество которого зависит от плотности состава для их изготовления. Измеряют показатели прочности в кг/куб.м в весовом диапазоне от 350 до 1800 кг. Небольшую плотность получают благодаря входящему в состав смеси керамзиту. Изделия из этого стройматериала выпускаются разного качества и различных категорий. Если взять для примера крупнопористый керамзитобетон, при технологии его изготовления не использовался песок.

Если взять для примера крупнопористый керамзитобетон, при технологии его изготовления не использовался песок.

Какой стройматериал лучше использовать для возведения стен, кирпич или керамзитобетон? Для стенового материала лучше применять керамзитобетонные блоки, такие постройки снизят нагрузку на фундамент, и уменьшат теплопотери на 75 %.

Плотность керамзитобетонных изделий килограмм на кубометр

Вес керамзита напрямую влияет на плотность керамзитобетона. Показатели могут меняться от степени пористости и от количества керамзита и бетона. Так как керамзит имеет самые маленькие показатели плотности из всех компонентов, которые входят в состав керамзитобетонных изделий. Соответственно чем больше в составе керамзита, тем ниже плотность керамзитобетона.

Все зависит от того для каких целей будет применен керамзитобетон. Для кладки несущих стен и перекрытий используют плотный бетон, в котором содержится минимальное количество керамзита. Существуют такие типы керамзитобетонов – теплоизоляционные, конструкционные и теплоизоляционно-конструкционные. Далее рассмотрим эти материалы более подробно:

Существуют такие типы керамзитобетонов – теплоизоляционные, конструкционные и теплоизоляционно-конструкционные. Далее рассмотрим эти материалы более подробно:

- Теплоизоляционный керамзитобетон, имеет низкую плотность, материал используют в целях утепления. Такие изделия позволяют в зимний период года сохранить тепло, а летом в помещении будет сохранена прохлада. Плотность панелей равняется от 350 кг/куб.м до 600 кг/куб.м. Прочность на сжатие составляет от 5 до 25 кг/см2.

- Из конструкционного материала возводят несущие стены и прочие архитектурные формы, которые должны выдерживать высокие нагрузки. Плотность таких плит составляет от 1200 до 1800 кг/куб.м, у этой разновидности керамзитобетона прочность равна от 100 до 500 кг/см2. Изделия имеют множество положительных качеств – легкий вес, высокую морозостойкость в сравнении с классическими бетонными блоками.

- Конструкционно-теплоизоляционные материалы используют для производства блоков больших размеров, которые применяют при возведении монолитных стен.

Плотность равняется от 700 до 1200 кг/м3 и прочностью на сжатие от 35 до 100 кг/см2. Плиты обладают высокой морозоустойчивостью и способны выдержать от 15 до 100 циклов заморозки и разморозки.

Плотность равняется от 700 до 1200 кг/м3 и прочностью на сжатие от 35 до 100 кг/см2. Плиты обладают высокой морозоустойчивостью и способны выдержать от 15 до 100 циклов заморозки и разморозки.

Кроме возведения стен керамзитобетон используют для сооружения, монолитных лестниц, каркасов и перекрытий. При строительстве каркаса, рекомендуется использовать КБ марки М200. Потому, что этот стройматериал соответствует всем требованиям, которые предъявляют к конструктивным типам бетона.

Характеристики стройматериала

Керамзит — самое легкое пористое насыпное сырье. Плотность пористого наполнителя обладает отличными теплоизоляционными качествами. Показатели равняются от 250 до 800 кг/м3. Каждая фракция гравия из керамзита имеет свои пределы. Например, у М300 плотность керамзитобетона кг/м3, составляет от 250 до 300 килограмм на м3. Керамзитовые гранулы делятся на такие размеры фракций:

- песок от 0 до 5 мм;

- гравий имеет 3 вида фракции – 5-10 мм, 10-20 мм и от 20 до 40 мм;

- щебень из керамзита – от 0 до 10 мм либо от 5 до 40 мм.

Керамзитобетон имеет показатели плотности намного меньше, чем у других стройматериалов, но это не оказывает влияние на механическую прочность. Внутреннее строение глиняных гранул обеспечивает качество сопротивляемости высоким нагрузкам.

Марки керамзитобетона

Маркировка обозначает: М — маркировка прочности, D – плотность. Они отличаются от пропорции смесей и состава. Керамзитобетон делят на 4 группы:

- До D 700 идут теплоизоляционные изделия;

- D 700 — D 1400 – такая плотность керамзитобетонного материала подойдет для возведения перегородок;

- D 1400 — D 2000 для несущих стен;

- Панели для облицовки.

Плотность керамзитобетонных блоков зависит от количества и качества входящего в состав наполнителя. По таким критериям определяется марка и плотность. Производители выпускают несколько типов продукции, что дает возможность потребителю выбрать наиболее подходящий вариант.

Керамзитобетонный материал, за счет своей воздушности обладает свойствами впитывать влагу.

По этой причине такой стройматериал нельзя применять на улице в открытом виде. Он не подойдет для постройки фундаментов и цоколей. Даже при использовании керамзитовых блоков для стен, нужно предотвратить попадание влаги на его поверхность.

Вес керамзита

Характеристики керамзита

Рассмотрим основные характеристики керамзита.

Керамзит завоевал свою нишу среди популярных строительных материалов, благодаря большому количеству достоинств, таких как легкость, а так же за свои отличные звуко -тепло изоляционные характеристики.

Но когда предстоит выбор покупки керамзита, необходимо определиться с требуемой маркой керамзита, т.к. от нее и зависит вес керамзита.

Все знают что керамзит очень популярный и экологически чистый строительный материал, который имеет многочисленные положительные отзывы. В первую очередь керамзит — очень хороший теплоизолятор, и как все строительные материалы, которые являются отличными теплоизоляторами, керамзит является отличным звукоизолятором, пористая структура керамзита обеспечивает не большой вес, керамзит является устойчивым к влаге и перепадам температур.

Удельный вес керамзитобетона. Вес блоков керамзитобетона.

Керамзитобетон представляет собой блоки из керамзита, и связующей примеси: цемента, гипса и смолы, соединенные вместе, с помощью высоких температур. При производстве в керамзитобетон могут добавлять кварц, для улучшения его прочности. Такой материал прекрасно сопротивляется факторам разрешения.

Керамзитобетон широко применяется в строительных целях, большей частью, благодаря своим теплоизоляционным свойствам. Помимо этого, он легкий, прочный и экологически безопасный. Часто его применяют в качестве строительства перекрытия и улучшения энергосберегающих качеств стен.

Качественные преимущества использования керамзитобетона:

- Меньшая плотность и легкость

- Снижение нагрузки на фундамент

- Снижение издержек на укладку стен

- Механическая прочность

- Большой объём, что ускоряет строительные работы

- Теплые и тонкие стены – снижена потеря тепла на 75 %

Выгодным преимуществом этого материала, является легкость при транспортировке, а следовательно – меньшие затраты и экономические выгоды, при строительстве жилых и промышленных помещений.

Вес блоков керамзитобетона.

При изготовлении блоков из керамзитобетона используются легкие материалы, которые создают пористую структуру конечного продукта. Вес блока керамзитобетона колеблется, в зависимости от его размера и сырья, использованного при производстве. Так, например, при размерах блока 200*200*400, его вес может варьироваться в пределах 6 – 29кг.

Различают несколько марок керамзитобетона. Рассмотрим их сферу применения:

Расчет удельного веса блоков керамзитобетона.

Особенность керамзитобетона – пористость, поэтому важнее рассчитать удельную плотность, которая меняется, в зависимости от материала, используемого для изготовления блоков. Подробное изложение, пределов колебания параметра керамзитобетон вес м3, изложено в таблице.

Из этой статьи вы получите полезную информацию про керамзитобетонные блоки, их вес. Узнаете вес керамзитобетонного блока 390х190х190. Узнаете, сколько весит керамзитобетонный блок 20х20х40, и есть ли разница в размерах между этими блоками. А также: от чего зависит вес блока, научитесь рассчитывать важные показатели блока. И, в целом, узнаете вес 1 шт керамзитоблока.

А также: от чего зависит вес блока, научитесь рассчитывать важные показатели блока. И, в целом, узнаете вес 1 шт керамзитоблока.

Вес керамзитобетонного блока

Как выбрать качественный материал по приемлемой цене? Как не удивительно, но по весу керамзитобетонного блока можно определить его качество. Однако давайте сначала рассмотрим свойства материала в целом и почему на рынке так много недорогих предложений.

Самым очевидным объяснением служит то, что ряд производителей не используют специального оборудования и качественных исходных веществ – это позволяет им снизить затраты на производство и предложить лучшую цену на товар. При этом такие изделия тоже называются керамзитобетонными блоками, однако не стоит говорить, что они вряд ли будут иметь те же уникальные свойства. А именно:

- Прочность на сжатие. Обычно она находится в диапазоне от 50 до 150 кг на кв. см².

- Устойчивость к морозам чаще всего 50 циклов (один цикл в условия средней полосы нашей страны равен одному году).

После исчерпания гарантийной морозостойкости, прочность блоков понижается примерно на 10%.

После исчерпания гарантийной морозостойкости, прочность блоков понижается примерно на 10%. - Проводимость тепла. Это значение определяется от 0.15 до 0.45 Вт/м˚С (то количество тепла, которое уходит через стену площадью в один квадратный метр, когда перепад температур составляет 1 градус).

- Осадка 0 процентов мм/м. То есть та величина, на которую блок уменьшается в размерах после окончания строительства.

Все эти характеристики могут быть определены только на специальном оборудовании. А если его нет? Тогда поможет… вес керамзитобетонного блока! Как? При помощи взвешивания на самых обычных весах с последующей визуальной оценкой геометрии изделия, а также отсутствия сколов и пятен на нем. Затем, уже зная габариты и вес блока, можно вычислить плотность, если разделить вес на объем. И мы получаем две важнейшие характеристики, позволяющие сделать выводы о качестве материала.

Так каким должен быть вес керамзитобетонного блока и его плотность? Считается, что чем легче материал, тем он прочнее, но зато выше тепловые свойства. Керамзитобетонный блок обычных габаритов (390 на 190 на 188 мм) должен быть легким. На это напрямую влияет его состав и технология производства. Большой вес указывает, к примеру, на некачественный керамзит, смешанный с кирпичной крошкой или отсевом. Часто это связано с избытком цемента, поскольку отсев впитывает влагу, а это дает меньшую прочность изделия. Дом из такого материала будет холодным и не слишком прочным.

Керамзитобетонный блок обычных габаритов (390 на 190 на 188 мм) должен быть легким. На это напрямую влияет его состав и технология производства. Большой вес указывает, к примеру, на некачественный керамзит, смешанный с кирпичной крошкой или отсевом. Часто это связано с избытком цемента, поскольку отсев впитывает влагу, а это дает меньшую прочность изделия. Дом из такого материала будет холодным и не слишком прочным.

Пример расчета

Даны размеры и вес блока: 390х280х188мм, 5 щелей; 18 кг.

- Находим объем всего блока

0,39 х 0,28 х 0,188 = 0,02 м3.

- Находим объем пустот (щелей)

Допустим, что длина одной щели – 140 мм, ширина – 25 мм, а глубина – 175 мм.

0,14 х 0,025 х 0,18 х 5 = 0,003 м3.

- Находим объем керамзитобетона

0,02 – 0,003 = 0,017 м3.

- Находим плотность блока

18 : 0,017 = 1059 кг на м3 (часто говорят, что это удельный вес керамзитобетона в кг на м3).

Поэтому вес керамзитобетона в 1 м3 составляет 1000 – 2000 кг, по сравнению с газоблоками, 1 м3 которых будет весить от 500 кг. Объемный вес керамзитобетона, например, марки 200 не будет превышать 1800 кг на м3.

Объемный вес керамзитобетона, например, марки 200 не будет превышать 1800 кг на м3.

Виды керамзитобетона и его назначение

Прежде чем рассматривать, сколько весит куб кермзитобетона и каков его удельный вес, необходимо разобраться в каких целях его можно применять.

Отличается материал по назначению:

- Конструкционный — используется для производства высокопрочных стеновых и дорожных плит.

- Теплоизоляционной — наносится на несущие стены с внутренней или внешний стороны для повышения теплоизоляционных характеристик и производства блоков используемых в малоэтажном строительстве.

- Конструкционно-теплоизоляционный — отличается от стандартного теплоизоляционного тем, что закладывается при возведении несущих конструкций.

Объемный вес или габаритный размер блоков

Под этим понятием подразумевается вес блоков, которые занимают определенный объем, например один кубический метр. В зависимости от плотности бетона, блоки имеют разный вес, поэтому один куб теплоизоляционного бетона значительно легче конструкционного. Блоки, которые используются для теплоизоляции, имеют наименьший объемный вес — он варьируется в диапазоне от 500 до 900 кг/м 3 . От этого типа не требуется высокой надежности и прочности, при этом он не создают излишнюю нагрузку на несущие стены и перегородки.

Блоки, которые используются для теплоизоляции, имеют наименьший объемный вес — он варьируется в диапазоне от 500 до 900 кг/м 3 . От этого типа не требуется высокой надежности и прочности, при этом он не создают излишнюю нагрузку на несущие стены и перегородки.

Что касается конструкционного типа, то его куб весит от 1400 до 1900 кг/м 3 . Показатели конструкционно-теплоизоляционного керамзитобетона должен варьироваться от 900 и до 1400 кг/м 3 . Обычно в промышленном строительстве выбирают блоки с оптимальным весом, который не будет делать конструкцию чересчур тяжелой, но при этом обеспечит достаточную прочность. К примеру, в панельных домах сегодня чаще всего используют 800 кг/м 3 .

Отдельно стоит рассмотреть конструкционный вид. Он обладает наиболее высокой прочностью, если сравнивать с другими видами, при этом его объемная масса достаточно низкая. Это связано с тем, что в строительстве этот вид применяют для облегчения несущей конструкции. Также стоит сказать и про прочность на сжатие, которая составляет от 200 до 400 кг/см2. При необходимости конструкционный керамзитобетон армируют, для этого используется как обычная арматура, так и напряженная. Второй тип можно применять с маркой М200 или выше. В некоторых ситуациях требуется повысить показатели упругости и прочности — для этого используют кварцевый песок, который добавляется при изготовлении раствора.

Также стоит сказать и про прочность на сжатие, которая составляет от 200 до 400 кг/см2. При необходимости конструкционный керамзитобетон армируют, для этого используется как обычная арматура, так и напряженная. Второй тип можно применять с маркой М200 или выше. В некоторых ситуациях требуется повысить показатели упругости и прочности — для этого используют кварцевый песок, который добавляется при изготовлении раствора.

При выборе подходящего материала для возведения дома рекомендуется выполнить более прочные марки, так как частные дома обычно строятся на 2–3 этажа. В любом случае, оптимальной маркой будет 900–1200 кг/м 3 .

Керамзитобетон: Вес Марки Плотность Цена

Керамзитобетон — это очень популярный строительный материал на сегодняшний день, он относится к классу легких бетонов, по скольку в качестве заполнителя в нем используется керамзит, который имеет не большую плотность и маленький вес, так же в состав керамзитобетона как правило входит цемент иногда песок, смолы или гипс.

Смотрите так же: Стяжка с керамзитом

Керамзитобетон подразделяется на 3 основных вида:

- Теплоизоляционный керамзитобетон

- Конструкционный керамзитобетон

- Конструкционно-теплоизоляционный керамзитобетон

Марки Керамзитобетона Класс бетона и его цена:

- Марка М50 Класс бетона B3.5 Цена 3100 за 1 куб

- Марка М100 Класс бетона В7.5 Цена 3500 за 1 куб

- Марка М150 Класс бетона В12.5 Цена 3750 за 1 куб

- Марка М200 Класс бетона В15 Цена 3850 за 1 куб

- Марка М250 Класс бетона В17.5 Цена 3850 за 1 куб

Связанные статьи: Плотность керамзитобетона кг м3

Керамзитобетонные блоки 1м3 и их цена:

- Блок 390*280*188 пустотелый — цена 3100 р за 1 куб метр (48 штук в одном кубическом метре)

- Блок 390*250*188 пустотелый — цена 3100 р за 1м3 (54 штуки в 1м3)

- Блок перегородочный 290*90*188 пустотелый -цена 3100 р (144 штуки в 1м3)

- Блок 390*190*188 полнотелый -цена 3700 р (72 штуки в 1м3)

Смотрите так же: Расчет арматуры

Вес керамзитобетона 1 м3

Теплоизоляционный керамзитобетон обладает наименьшей плотностью из всех типов, в связи с этим он является самым легким типом керамзитобетона, объемный вес такого керамзитобетона начинается от 300 и доходит до 900 кг/м3, теплопроводность составляет около 0. 2 ккал/м *ч*град.

2 ккал/м *ч*град.

Данный тип керамзитобетона не должен обеспечивать высокой надежности и прочности, его не большой вес обеспечивается за счет веса керамзита и его количества.

Вес 1м3 керамзитобетона начинается от 350 кг (теплоизоляционный) и доходит до 1800 кг (конструкционный)

При изготовлении теплоизоляционного керамзитобетона с небольшим весом, применяется керамзит крупных фракций (20-40 мм и даже больше), он обжигается в специальном технологическом режиме, который обеспечивает активное вспучивание компонентов, за счет чего появляются поры больших размеров.

Связанные статьи: Правильная отмостка

Теплоизоляционный керамзитобетон

Объемный вес такого керамзита составляет 150-200 кг/м3. При изготовлении теплоизоляционного керамзитобетона используют именно его, таким образом получают керамзитобетон с крупными порами, объемный вес которого равен 350-400 кг/м3, прочность на сжатие до 10 кг/см2.

Теплоизоляционно-конструктивный керамзитобетон

Теплоизоляционно-конструктивный керамзитобетон бывает следующих марок:

Объемный вес начинается от 700 и доходит до 1400кг/м3

Увеличенный вес говорит о повышении плотности данного керамзитобетона, если сравнивать с теплоизоляционным, то он имеет достаточно не большой коэффициент теплопроводности (макс 0. 5 ккал/м * град), что позволяет использовать его для возведения ограждающих строений. К такому керамзитобетону предъявляются следующие требования морозостойкости: минимум 25 циклов для 1 категории зданий СНиП П-А.1.1, И.Б.2.2 ||-B.4, CH 35-68. ГОСТ 11024-64 для керамзитобетонных панелей говорит о том, что морозостойкость такого керамзитобетона для наружных стеновых панелей должна быть 25, для цоколя не ниже 35.

5 ккал/м * град), что позволяет использовать его для возведения ограждающих строений. К такому керамзитобетону предъявляются следующие требования морозостойкости: минимум 25 циклов для 1 категории зданий СНиП П-А.1.1, И.Б.2.2 ||-B.4, CH 35-68. ГОСТ 11024-64 для керамзитобетонных панелей говорит о том, что морозостойкость такого керамзитобетона для наружных стеновых панелей должна быть 25, для цоколя не ниже 35.

Смотрите так же: Бетон в зимнее время

Конструкционный керамзитобетон

Конструктивный керамзитобетон в сравнении с рассмотренными выше керамзитобетонами имеет достаточно высокую прочность, и относительно не большой объемный вес, используется такой керамзитобетон, когда при строительстве нужно облегчить несущие сооружения. Объемный вес Конструктивного керамзитобетона доходит до 1700 кг/м3, а прочность на сжатие до 400кг/см2. Конструкционный керамзитобетон в случае необходимости армируется как любой, так и напряженной арматурой (если напряженная, то марка керамзитобетона должна быть как минимум М200). При производстве стеновых панелей, такой керамзитобетон не используется. Если необходимо увеличить прочность и упругость такого керамзитобетона, то добавляют кварцевый песок.

При производстве стеновых панелей, такой керамзитобетон не используется. Если необходимо увеличить прочность и упругость такого керамзитобетона, то добавляют кварцевый песок.

Так же достаточно часто при изготовлении керамзитобетона добавляют керамзитный заполнитель и кварцевый песок, без добавления керамзитного песка.

Как вяжущее средство при производстве керамзитобетона используется портландцемент марки 400 и выше, с мнинимальным содержанием пуццоланизирующих, а так же шлакопортландцементов.

Как уже было сказано выше вес одного кубического метра керамзитобетона изменяется в зависимости от типа керамзитобетона и колеблется в пределах от 350 и до 1800 кг в 1 м3. Керамзитобетона — это легкий и прочный строительный материал, с отличными теплоизоляционными характеристиками. За счет этого керамзитобетон чаще всего применяется для легких перекрытий и для строительства внешних стен. Керамзитобетон экологически чистый строительный материал.

Вес кермзитобетона зависит от степени пористости керамзита и его содержание в бетоне. Вес блока 200 на 200 на 400 керамзитобетона может быть от 6 и доходить до 29 кг.

Вес блока 200 на 200 на 400 керамзитобетона может быть от 6 и доходить до 29 кг.

betonobeton.ru

Удельный вес

Мы разобрали, сколько весит куб теплоизоляционного и строительного керамзитобетона. Удельный вес — отношение объема твердых частиц к их массе, очень часто этот параметр путают с плотностью. Расчет проводится при сухом состоянии материала. Есть ряд факторов, которые существенно влияют на удельную массу, наиболее важный из которых — это размер зерен.

В промышленном строительстве существует три фракции этого наполнителя:

- Песок — размер его фракций составляет 0–5 мм.

- Гравий — разделяется на 3 вида: 5–10, 10–20, 20–40 мм.

- Дробленая фракция — ее размер составляет 5–40 или 0–10 мм.

Почему же мы рассматриваем удельный и объемный вес? Дело в том, что от выбора фракции будет зависеть, сколько вест куб этого материала. По государственному стандарту 9757-90 выставляется марка, соответствующая плотности. К примеру, марка M250 имеет объемный вес 250 кг/м 3 .

Также будет полезно знать формулу, с помощью которой можно получить максимальную массу керамзитобетона:

- gбс — max возможный объемный вес сухого керамзитобетона, кг/м 3 ;

- gк и gм — объемный вес крупного и мелкого заполнителя, кг/м 3 ;

- Vк и Vм — расход крупного и мелкого заполнителя на 1 м 3 раствора, м 3 ;

- Ц — расход вяжущего на 1 м 3 замешенного керамзитобетона, кг.

Чтобы вычислить массу керамзитобетона, необходимо брать в расчет массу материалов, которые используются при создании раствора, форму и размер. Для примера можно взять стандартные блоки 200х200х400 мм, они могут быть от 6 до 30 кг. Их объемная масса будет около 300 кг на куб.

Вес керамзитобетона — преимущества керамзитобетона

Вес керамзитобетона – одна из определяющих характеристик этого стенового и теплоизоляционного материала. Легкий керамзитобетон применяется в основном для собственно теплоизоляции, из более тяжелого производят стеновые блоки. Из тяжелого же керамзитобетона возводят монолитные стены.

Из тяжелого же керамзитобетона возводят монолитные стены.

Чем крупнее фракция керамзита в керамзитобетоне, тем меньше вес смеси. Чем меньше в смеси керамзита и больше цемента – тем тяжелее бетон.

Подробнее о весе керамзитобетона

Керамзитобетон – это смесь керамзитового гравия или щебня, керамзитового песка и вяжущего вещества, в основном цемента. Кроме основных компонентов могут применяться также различного рода добавки. Собственно, большой разброс веса одного кубического метра керамзитобетона нетрудно предусмотреть.

Чем крупнее фракция керамзитового гравия, входящего в состав керамзитобетона, тем меньше вес смеси. Чем меньше цемента в керамзитобетоне – тем меньше вес смеси. Промышленность изготавливает керамзитобетон весом от 350 до 1800 кг/м3.

Керамзитобетон весом от 350 до 700 кг/м3 – это теплоизоляционный материал. Его производят из керамзитового гравия фракции 20-40 мм в смеси с небольшим количеством цемента и керамзитового песка. Такой бетон заливается в пустоты между стенами, поэтому никакой особой нагрузки не несет, но обладает отличными теплоизоляционными качествами.

Бетон весом от 700 до 1800 кг/м3 называют еще конструктивным. Из блоков или монолита на его основе возводят наружные стены и внутренние перегородки. К примеру, для производства стеновых и перегородочных камней используют бетон из керамзитового гравия фракции 10-20 мм (40-80%), цемента марок М400 или М500, керамзитовый песок и добавки. Средний, наиболее востребованный вес керамзитобетона – 1500 кг/м3.

Заключение

Одно из главных преимуществ бетона на основе керамзита – возможность производить материал разного назначения, от теплоизоляционного до стенового. Применение такого подхода позволяет существенно сэкономить на приобретении стройматериалов.

Похожие материалы:

примеры расчетов на 1 поддоне?

Керамзитобетонным блокам доверяют потому, что они имеют множество преимуществ перед другими материалами: небольшой вес, прочность, экологичность, высокие звуко- и теплоизоляционные свойства. Такими характеристиками этот стройматериал обладает потому, что основной его составляющей является керамзит – легкий, пористый строительный материал, получаемый путем обжига глины. Также керамзитоблоки содержат цемент, песок и специальные воздухововлекающие добавки. Благодаря термической обработке керамзитобетонного блока, он обладает высокой прочностью. Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Также керамзитоблоки содержат цемент, песок и специальные воздухововлекающие добавки. Благодаря термической обработке керамзитобетонного блока, он обладает высокой прочностью. Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Для чего нужен расчет количества керамзитоблоков?

Перед началом строительства всегда нужно точно знать, сколько керамзитобетонных блоков поместится как в 1 м2, так и в 1 м3, ведь это позволит не только сократить расход, но и не беспокоиться в процессе кладки о нехватке материала.

Вернуться к оглавлениюОриентировочная таблица

Вернуться к оглавлениюПримеры расчетов

Для того, чтобы посчитать керамзитобетонные блоки на один куб, нужно, прежде всего, знать их габариты. Далее узнаем объем по формуле: V=xyz, где x-длина, y-ширина, z-высота. Затем 1 кубический метр делим на полученное число и узнаем расход керамзитоблоков на 1 м3.

Рядовые керамзитоблоки размером 390*190*90 мм (0,39*0,19*0,09 м):

1 / (0,39*0,19*0,9) = 149,94 (150 штук).

Вместе со швом рядовые керамзитоблоки будут иметь следующие размеры: 400*200*100 мм:

1 / (0,4*0,2*0,1) = 125 шт.

Расчет числа перегородочных керамзитоблоков размером 390*190*120 мм в 1 кубе:

1 / (0,39*0,19*0,12) = 112,5 шт.

Перегородочный керамзитобетонный блок в кладке размером 400*200*120 мм:

1 / (0,4*0,2*0,12) = 104,2 (104,5) шт.

Сколько керамзитоблоков на одном поддоне? Ответить на этот вопрос нельзя однозначно. Тут все зависит как от веса изделия, так и от качества поддона. Например, на число керамзитоблоков на EUR поддоне – 84, а на FIN поддоне – 105. Перегородочные блоки толщиной 12 см поместятся на одном поддоне в количестве 120 штук.

Кроме знания кубатуры для успешной кладки рекомендуем вам рассчитать, сколько керамзитоблоков не только в 1 м3, но и в 1 м2. Для этого нужно перемножить 2 любые стороны блока и разделить 1 м2 на полученное число.

Вывод

Итак, каждый знает, что правильный расход материала – залог успеха в любом строительстве. И рассчитать нужное количество керамзитоблоков совсем не трудно. Кроме этого, советуем Вам ответственно подойти к выбору материала, сравнить ассортимент разных производителей, узнать цены, читать отзывы и убедиться в качестве. Когда Вы будете осведомлены во всех этих вопросах, и рассчитаете, сколько керамоблоков в 1 м3, смело можете приступать к покупке материала.

Применяя предложенный в данной статье метод расчета количества материала, вы уменьшите свой расход, закупитесь блоками в нужном количестве, и строительство займет намного меньше времени.

Как определить качество керамзитобетонных блоков

Так как же определить качество КББ?

Путём взвешивания на обычных весах и визуальной оценки правильности геометрической формы и отсутствия пятен и сколов на поверхности! Зная вес и размеры блока, можно определить его плотность (объемный вес) путем деления веса на объем. Вес и плотность – это две важные характеристики, на основе которых можно сделать выводы о качестве блока.

КББ стандартного размера 390х190х188 мм должен быть легким. Его состав и технология производства напрямую связаны с массой. Большой вес блока может свидетельствовать, например, о том, что производитель использовал некачественный керамзит, перемешанный с отсевом или кирпичной крошкой, либо добавил цемента сверх нормы, потому что отсев плохо впитывает воду и, как следствие, прочность изделия снижается. Дом из блоков такого качества рискует оказаться холодным и непрочным.