Как влияет содержание углерода на свойства сталей

Содержание углерода и легирующих элементов определяет свойства углеродистых сталей. Состав сплава содержит железо, углерод, магний, кремний, марганец, серу и фосфор. Количество одного компонента по отношению к общей массе определяет вязкость, пластичность, прочность и твердость металла. Углеродистые стали классифицируют по химическому составу, способу изготовления, назначению и степени раскисления. Металлопрокат производят из разных марок стали. Компания «Стальмет» продает металлопродукцию из углеродистых сталей, соответствующих ГОСТу 380-2005 и 1050-2005.

Состав стали с углеродом

Технология производства не полностью удаляет примеси из стали. Они занимают малую процентную долю, но присутствуют во всех углеродистых сталях. Содержание углерода разделяет сталь на углеродистую и легированную. Углерод добавляют намеренно, чтобы изменить технические характеристики и механические свойства сталей. Наличие примесей зависит от выбранной плавки сталей.

- железо — до 99 %;

- углерод — до 2,14 %;

- кремний — до 1 %;

- марганец — до 1 %;

- фосфор — до 0,6 %;

- сера — до 0,5 %.

Сталь содержит незначительное количество водорода, кислорода и азота.

Какие свойства у стали с разным содержанием углерода?

Механические свойства стали зависят от количества углерода. Увеличение или снижение содержания углерода, даже в сотых долях процента, предопределяет сферу применения металла. Структура углеродистой стали меняется от содержания цементита и феррита. Когда в сталь добавляют больше углерода, сплав становится твердым, прочным и упругим. Когда уменьшают, улучшают ее пластичность и сопротивление удару.

В зависимости от того, сколько углерода в составе сплава, различают несколько видов стали:

- Низкоуглеродистые содержат меньше 0,25 % углерода. Пластичные, но легко деформируемые.

Обрабатываются в холодном состоянии и под действием высокой температуры.

Обрабатываются в холодном состоянии и под действием высокой температуры. - Среднеуглеродистые — 0,3-0,6 %. Пластичные, текучие и среднепрочные. Из них изготавливают детали и конструкции, которые будут использовать в нормальных условиях.

- Высокоуглеродистые — 0,6-2 %. Износостойкие, прочные и дорогие углеродистые стали с низкой вязкостью. Плохо поддаются сварке без предварительного разогрева обрабатываемой зоны до +225оС.

Низкоуглеродистые и среднеуглеродистые стали обрабатывать и варить проще, чем высокоуглеродистые.

Виды углеродистой стали по степени раскисления

У углеродистой стали разная степень раскисления. Бывают спокойные, кипящие и полуспокойные сплавы. Названия связаны с содержанием вредных примесей — оксидом железа. Чем меньше кислорода в сплаве, тем стабильнее и долговечнее стали. После разливки сталь выделяет газы и затвердевает.

В спокойных сталях кислород удален почти полностью, поэтому у них однородная структура и равномерное распределение состава.

Чем отличаются инструментальные и конструкционные стали?

Сфера применения и способ изготовления — главные отличия сталей. Конструкционные углеродистые стали выплавляют в конвертерах и мартеновских печах. Они бывают высокого и обыкновенного качества. Их разделяют на группы А, Б и В. Маркируют соответственно буквами и цифрами. В обозначении буква говорит о группе стали, а цифры указывают на содержание углерода, увеличенное в 100 раз. Чем больше значение, тем прочнее сталь. Стали обыкновенного качества с повышенным содержанием марганца маркируются буквой «Г».

Сталь группы А поставляют по механическим свойствам, группы Б — по химическому составу, группы В — по механическим свойствам и химическому составу. Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Это означает, что сталь группы А обладает заявленными свойствами, а сталь группы Б отвечает нормативной документации.

Углеродистую инструментальную сталь выплавляют в мартеновской или электрической печи. Она бывает спокойной, полуспокойной и кипящей. Ее разделяют на качественную и высококачественную сталь. Доля примесей в качественной инструментальной стали регламентирована: серы должно быть не более 0,4 %, фосфора — не больше 0,6 %. Цифра в маркировке говорит о содержании углерода в сотых долях. Также она обозначает условный номер марки материала.

Сферы применения углеродистых сталей

Углеродистые стали обыкновенного качества используют для изготовления двутавра, уголка, швеллера, прута, листа и другого проката. В производстве инструментов и деталей для разных областей машиностроения применяют углеродистую сталь высокого качества.

Содержание углерода в стали

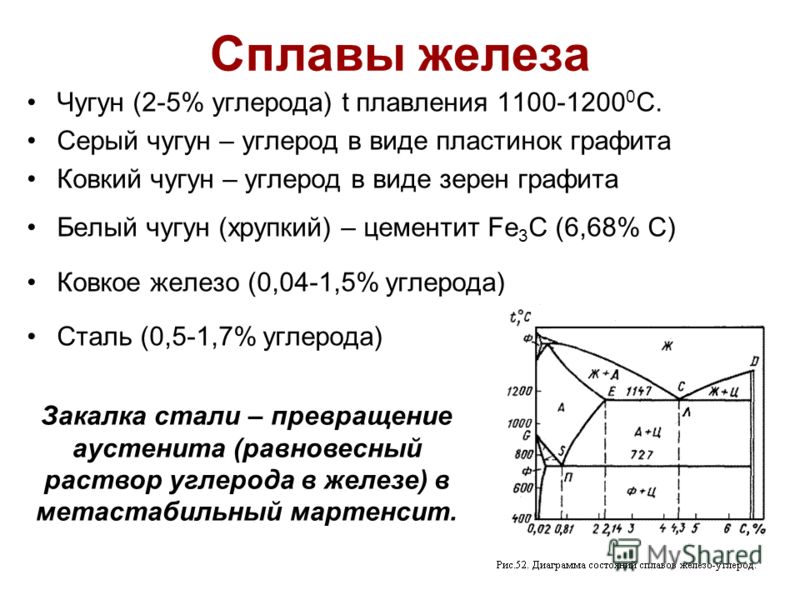

Для дальнейшего рассмотрения структурных превращений при медленном охлаждении необходимо все стали разделить на две группы:

стали с содержанием углерода менее 0,8% (левее точкиS, на диаграмме)

стали с содержанием углерода более 0,8% (правее точкиS).

Стали первой группы применяются в основном как стали конструкционные, а стали второй группы — как стали инструментальные.

В сталях с содержанием углерода менее 0,8%линии GS и PSK определяют температуры начала и конца перекристаллизации (вторичная кристаллизация) аустенита в феррит.

Перекристаллизация

Перекристаллизация

В чистом железе это превращение проходит при постоянной температуре (910°), в то время как в сталях оно проходит в интервале температур, так как для стали с содержанием С = 0,2% процесс перекристаллизации начнется при температуре 850° и закончится при температуре 723°.

Структурные превращения при охлаждении стали

Однако при охлаждении стали в интервале температур 850—723° не весь аустенит превратится в феррит. Часть аустенита останется. Этот аустенит при температуре 723° превратится в перлит.

В результате этих двух превращений в интервале температур, определяемых линиями GS и PSK, структура сталей с содержанием С < 0,8% при комнатной температуре будет состоять из

Количественное соотношение между ферритом и перлитом определится процентом углерода в стали. Чем больше углерода б стали, тем больше в ней перлита, и сталь будет более твердая, прочная, но менее пластичная.

В сталях с содержанием С>0,8%линии SE и PSK определяют температуры начала и конца кристаллизации цементита из аустенита (вторичная кристаллизация).

Это превращение вызывается уменьшением растворимости углерода в аустените при охлаждении.

При температуре 1130° в аустените может раствориться 2% углерода, а при 723° только 0,8%. Поэтому если в стали углерода 1%, то при охлаждении начиная с температуры 820° из аустенита будет выделяться избыток углерода в форме цементита до тех пор, пока в аустените не останется 0,8% углерода.

При температуре 723° этот аустенит превратится в перлит.

В результате этих двух превращений в интервале температур, определяемых линиями ES и PSK и при температуре 723°, структура сталей с содержанием С>0,8% при комнатной температуре будет состоять из цементита + перлита.

Количественное соотношение между цементитом и перлитом также будет определяться количеством углерода в стали. Чем больше в стали углерода, тем больше в ней цементита и сталь будет более твердая, но и более хрупкая.

В сталях с содержанием С=0,8% превращение аустенита при медленном охлаждении начнется и закончится при температуре 723°. Структура этой стали при комнатной температуре будет перлит.

Температуры линииPSK, если речь идет о нагреве, обозначаютAC1.

Температуры линийGS иSE обозначают соответственно АСз или АСт.

§

Влияние состава стали на ее свойства:

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. Сталь в состав которой входит большое количество марганца приобретает существенную твердость и сопротивление износу.

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допустимое содержание серы — не более 0,07%.

Фосфор — также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок.

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

На нашей металлобазе Вы можете купить самые разнообразные виды металлопроката по оптовым ценам: арматуру, катанку, круг, листы г/к, листы х/к, листы рифленые, листы оцинкованные (оцинковка), листы с полимерным покрытием (полимер), проволоку Вр, проволоку ОК, проволоку оцинкованную, проволоку колючую, гвозди, канаты, метизы, угловой прокат, швеллер, двутавры, электроды, трубы профильные квадратные, трубы профильные прямоугольные, трубы круглые водогазопроводные и др.

www.pm.kg

Маркировка углеродистых сталей

Главное меню a>| Учебная работа

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Компоненты и фазы в углеродистых сталях в равновесном cостоянии

Влияние массовой доли углерода на структуру и механические свойства стали

Определение массовой доли углерода в стали и марка стали по ее структуре

Влияние примесей на свойства сталей

Маркировка углеродистых сталей

Маркировка углеродистых сталей

По назначению и качеству углеродистые стали классифицируются следующим образом:

1. Стали конструкционные углеродистые обыкновенного качества содержат вредных примесей: серы до 0,05 %, а фосфора до 0,04 % (ГОСТ 380–2005). Эти стали маркируются Ст0, Ст1кп, Ст1пс, Ст1сп и т.д. до Cт6 (табл. 1). Буквы «Ст» обозначают «Сталь». Цифра – условный номер марки в зависимости от химического состава. Если в конце марки стоят буквы «кп» – это означает, что сталь кипящая, полностью нераскисленная (раскисляют только ферромарганцем). Если «сп» – сталь спокойная, получаемая полным раскислением (раскисляют ферромарганцем, ферросилицием и алюминием). Если «пс» – сталь полуспокойная промежуточного типа. Стали углеродистые обыкновенного качества широко применяются в строительстве. Из ряда марок изготавливают детали машиностроения, в судостроении могут применять как корпусные.

Если «сп» – сталь спокойная, получаемая полным раскислением (раскисляют ферромарганцем, ферросилицием и алюминием). Если «пс» – сталь полуспокойная промежуточного типа. Стали углеродистые обыкновенного качества широко применяются в строительстве. Из ряда марок изготавливают детали машиностроения, в судостроении могут применять как корпусные.

Таблица 1

Химический состав углеродистых конструкционных сталей обыкновенного качества по ГОСТ 380–20052. Стали конструкционные нелегированные (углеродистые) качественные (ГОСТ 1050–2013).

К сталям этой группы предъявляют более высокие требования относительно состава: меньшее содержание серы (менее 0,04 %) и фосфора (менее 0,035 %). Они маркируются двузначными цифрами, обозначающими среднюю массовую долю углерода в стали в сотых долях процента (табл. 2). Например, сталь 30 – углеродистая конструкционная качественная сталь со средней массовой долей углерода 0,3 %. Качественные конструкционные углеродистые стали широко применяются во всех отраслях машиностроения и в судостроении в частности.

Таблица 2

Сводные данные по содержанию углерода и механическим свойствам нелегированных (углеродистых) качественных конструкционных сталей (ГОСТ 1050–2013)Примечание:

1. Нормы механических свойств указаны для проката диаметром или толщиной до 80 мм в нормализованном состоянии.

2. Ударная вязкость сталей определяется после улучшения (закалки и высокого отпуска).

3. Значения твердости приведены для горячекатаного проката без термической обработки.

Низкоуглеродистые стали (08, 10, 15, 20, 25) обладают высокой пластичностью, но низкой прочностью. Стали 08, 10 используют для изготовления деталей холодной штамповкой и высадкой (трубки, колпачки и т.п.). Стали 15, 20, 25 применяют для цементируемых и цианируемых деталей (втулки, валики, пальцы и т.п.), работающих на износ и не испытывающих высоких нагрузок. Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций.

Среднеуглеродистые стали (30, 35, 40, 45, 50, 55), обладающие после термической обработки хорошим комплексом механических свойств, применяются для изготовления деталей повышенной прочности (распределительных валов, шпинделей, штоков, плунжеров, осей, зубчатых колес и т. п.).

п.).

Высокоуглеродистые стали (55, 60) обладают более высокой прочностью, износостойкостью и упругими свойствами; применяются для деталей, работающих в условиях трения при наличии высоких статических и вибрационных нагрузок. Из этих сталей изготавливают прокатные валки, шпиндели, диски сцепления, регулировочные шайбы, пружины и т.п.

3. Стали нелегированные (углеродистые) инструментальные качественные и высококачественные (ГОСТ 1435–99).

Эти стали маркируются буквой У, что означает углеродистая сталь, и следующими за ней цифрами, показывающими среднюю массовую долю углерода в десятых долях процента (табл. 3). Например, сталь У10 – инструментальная углеродистая качественная сталь со средней массовой долей углерода 1 %. Если в конце марки стоит буква «А», это означает, что сталь высококачественная, т.е. содержит меньше вредных примесей (серы менее 0,018 % и фосфора менее 0,025 %). Углеродистые инструментальные стали применяют для изготовления инструментов, работающих в условиях, не вызывающих разогрева режущей кромки. Заэвтектоидные стали (У9, У10, У12) обычно применяют для режущих инструментов (слесарные шаберы, ручные метчики, ножовки, напильники и т.п.) Деревообрабатывающий инструмент, зубила, отвертки, молотки и т. п. изготавливают из сталей У7 и У8.

Заэвтектоидные стали (У9, У10, У12) обычно применяют для режущих инструментов (слесарные шаберы, ручные метчики, ножовки, напильники и т.п.) Деревообрабатывающий инструмент, зубила, отвертки, молотки и т. п. изготавливают из сталей У7 и У8.

Таблица 3

Химический состав нелегированных (углеродистых) инструментальных качественных и высококачественных сталей по ГОСТ 1435–99Начало страницы

СТРОИТЕЛЬНЫЕ СТАЛИ

Строительные стали

Строительная сталь предназначается для изготовления строительных конструкций — мостов, газо- и нефтепроводов, ферм, котлов и т. д. Все строительные конструкции, как правило, являются сварными, и свариваемость — одно из основных свойств строительной стали.

Конструкционные низколегированные стали в горячекатаном или нормализованном состоянии применяют для строительных конструкций, армирования железобетона, магистральных нефте- и газопроводов. Для изготовления деталей машин их применяют сравнительно редко.

Эта группа сталей содержит относительно малые количества углерода 0,1—0,25 %. Повышение прочности достигается легированием обычно дешевыми элементами — марганцем и кремнием.

Простые углеродистые строительные стали — Ст1, Ст2 и СтЗ, поставляются по ГОСТ 380—71. Наиболее широко применяется сталь марки СтЗ, которую для сварных конструкций следует поставлять по требованиям группы В, а для несварных конструкций — по группе А.

Из полученных тремя способами раскисления сталей (спокой полуспокойная и кипящая) более надежна сталь спокойная, имеющая более низкий порог хладноломкости.

Таким образом, следует применять для несвариваемых конструкций (или свариваемых неответственных конструкций) — кипящую сталь, для сварных расчетных конструкций — полуспокойную или спокойную сталь. Для ответственных конструкций, а также для сооружений, работающих в условиях низких температур, следует применять нормализованную или термически улучшенную сталь.

Низколегированные или строительные стали повышенной прочности — в отличие от конструкционных легированных сталей, строительные стали повышенной прочности у потребителей не подвергаются термической обработке, т. е. структура и служебные характеристики формируются при производстве сталей.

е. структура и служебные характеристики формируются при производстве сталей.

По сравнению с углеродистыми сталями более высокая прочность строительных низколегированных сталей достигается упрочнением феррита за счет легирования сравнительно малыми количествами кремния и марганца, а также хрома, никеля, меди и некоторых других элементов.

К низколегированным строительным сталям относятся стали марок 14Г2, 17ГС, 14ХГС, 15ХСНД, 34Г2АФ, 17Г2АФБ и другие. Сталь 15ХСНД, содержащая никель и медь, работает в конструкциях до —60°С без перехода в хрупкое состояние. Кроме того, введение этих элементов увеличивает коррозионную стойкость стали в атмосферных условиях.

Все такие стали имеют низкое содержание углерода (<0,22% С) .

Строительные стали применяют главным образом в виде листов разной толщины, а также в виде сортового проката. Применение в строительных конструкциях более прочных низколегированных сталей вместо углеродистых дает возможность снизить расход металла на 15—25 %. Несмотря на несколько более высокую стоимость их использование экономически целесообразно.

Несмотря на несколько более высокую стоимость их использование экономически целесообразно.

Сталь справочные данные

ЖЕЛЕЗЯКИ — «WITHOUT PROBLEMS«

Сталь — основная продукция черной металлургии. Углеродистая сталь — это сплав, основой, которого является железо.(97,0-99,5 %). Второй основной элемент сплава — Углерод

Важно помнить, что углерод сильно влияет на свойства стали даже при незначительном изменении его содержания (в углеродистых сталях — углерода менее 2%). Хотим сразу отметить что, увеличение содержания углерода в стали приводит к повышению прочности и понижению пластичности.

Нормальному человеку сразу становиться ясно, что речь идет о таких простых характеристиках, как:

- НВ, HRC, или попросту твердость по Бринеллю и Роквеллу

- dв предел прочности

- dт предел текучести

(Именно эти механические свойства имеют тенденцию ползти вверх, при увеличении содержания углерода в стали, причем предел прочности ползет вверх тоже до определенного значения углерода, но это уже совсем другая история, не для этой дурацкой памятки. )

)

- d — относительное удлинение,

- f — относительное сужение,

- aн — ударная вязкость

(А вот эти характеристики имеют тенденцию падать с увеличение содержания углерода, и довольно стремительно, причем независимо от нашего желания.)

Для тех, кто в институте иногда находил время, чтобы полюбоваться на диаграмму состояния железо — углерод, хочется напомнить, что сталь по мере увеличения содержания углерода, как это не покажется странным, изменяет свою структуру, а именно до 0,8% С структура стали состоит из феррита и перлита, при 0,9% С из одного перлита, а после 0,9 % С из перлита и вторичного цементита. Уже не для болванов — феррит — a-железо, растворившее в небольшом количестве углерод, перлит — эвтектоидная смесь феррита и цементита, цементит — карбид железа с очень высокой прочностью и чрезвычайно низкой пластичностью, так, что не вдаваясь в подробности, увеличение углерода, совершенно тупо подсыпает в структуру стали все большее и большее количество цементита. Следует помнить, что объяснение проведено «на пальцах».

Следует помнить, что объяснение проведено «на пальцах».

Кроме углерода, постоянной примесью является

Марганец — Мn вводят в любую сталь для раскисления, если напрячь мозг и вспомнить среднюю школу, то сразу станет ясно, что раскислением удаляются вредные примеси закиси железа (это выглядит так FeO + Mn = MnO + Fe). Итак марганец увеличивает прочность стали, но обращать внимание на него в углеродистых сталях не советую, т.к содержание его в сталях различного состава примерно одно и то же, поэтому сталям его влияние «по барабану»Кремний — то же, что и марганец, то же влияние, используется для раскисления, 2FeO + Si = 2Fe + SiO2

Фосфор — попадает в сталь из руды, флюсов и топлива. Сталь содержит 0,02 % — 0,04 %. Фосфор целиком растворяется в a-Fe.Фосфор, находящийся в растворе не просто болтается по нему, а обогащает границы зерен, те самым фосфор резко повышает температуру перехода в хрупкое состояние или хладноломкость, т. е. проще — сталь становиться более хрупкой, что плохо. Хотя, насколько мне известно из теории резания, (в мою бытность мастером на механическом участке, чему — чему, а работать на всех станках научили) хрупкая сталь лучше обрабатывается на металлорежущем станке.

е. проще — сталь становиться более хрупкой, что плохо. Хотя, насколько мне известно из теории резания, (в мою бытность мастером на механическом участке, чему — чему, а работать на всех станках научили) хрупкая сталь лучше обрабатывается на металлорежущем станке.

Водород, Кислород, Азот — вредные примеси. Образовавшийся пересыщенный твердый раствор этих элементов в a — Fe в процессе последующей пластической деформации и нагреве, уменьшает ударную вязкость (пластичность) и увеличивает порог хладноломкости (хрупкость).

Сталь для армирования железобетонных конструкций в основном изготавливают по следующим нормативным документам:

- Сталь для армирования железобетонных конструкций ГОСТ 5781-82

- Термомеханически и термически упрочненная ГОСТ 10884-94

Углеродистая сталь — свойства, марки, классификация и применение сталей

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной.

Это актуально для валов и шестерен.

Это актуально для валов и шестерен. - C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Индекс сп в обозначении качественных конструкционных марок не указывается.

Углеродистая сталь — Простая английская Википедия, бесплатная энциклопедия

Углеродистая сталь или углеродистая сталь — это металлический сплав. Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства. Единственными другими элементами, допускаемыми в простой углеродистой стали, являются: марганец (максимум 1,65%), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, мягкая, но легко формируемая.Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Типичные составы углерода:

- Мягкая (низкоуглеродистая) сталь : содержание углерода примерно 0,3% с содержанием марганца до 0,4%.

[1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2]

[1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2] - Среднеуглеродистая сталь : содержание углерода примерно от 0,30% до 0,45% с содержанием марганца от 0,60 до 1,65%. [1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для крупногабаритных деталей, ковки и автомобильных деталей. [3]

- Высокоуглеродистая сталь : содержание углерода приблизительно от 0,45% до 0,75% с содержанием марганца от 0,30 до 0,90%. [1] Очень прочный, применяется для пружин и высокопрочной проволоки. [4]

- Очень высокоуглеродистая сталь : содержание углерода до 1,5%, специально обработанная для получения определенных атомных и молекулярных микроструктур. [1]

Сталь может подвергаться термообработке, что позволяет изготавливать детали в мягком состоянии, который легко преодолевать. Если присутствует достаточно углерода, сплав может быть упрочнен для повышения прочности, износостойкости и ударопрочности. Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Если присутствует достаточно углерода, сплав может быть упрочнен для повышения прочности, износостойкости и ударопрочности. Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Низкоуглеродистая сталь является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения. Мягкая сталь имеет низкое содержание углерода (до 0,3%) и поэтому не является ни чрезвычайно хрупкой, ни пластичной. При нагревании он становится пластичным, поэтому его можно выковать. Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали. Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Углеродистые стали , которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне 0. От 30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали в AISI допускает до 1.65% марганца по весу.

От 30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка A36, содержит около 0,05% серы и плавится при температуре около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали в AISI допускает до 1.65% марганца по весу.

Закаленная сталь обычно относится к закаленной или закаленной и отпущенной стали.

Серебристая сталь или высокоуглеродистая полированная сталь получила свое название из-за своего внешнего вида из-за высокого содержания углерода. Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно диапазон углерода составляет минимум 1.10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно диапазон углерода составляет минимум 1.10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Целью термической обработки углеродистой стали с простым покрытием является изменение механических свойств стали, обычно пластичности, твердости, предела текучести и ударопрочности.

- ↑ 1,0 1,1 1,2 1,3 Классификация углеродистых и низколегированных сталей

- ↑ Страница технических основ низкоуглеродистой стали

- ↑ Страница «Основы инженерии» по среднеуглеродистой стали

- ↑ Страница «Основы инженерии» по высокоуглеродистой стали

- ↑ Статья Ameristeel об углеродистой стали

- Oberg, E.

et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc.

et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc. - Smith, W.F. И Хашеми Дж. (2006). «Основы материаловедения и инженерии», 4-е изд., McGraw-Hill.

Углеродистая сталь — Простая английская Википедия, бесплатная энциклопедия

Углеродистая сталь или углеродистая сталь — это металлический сплав. Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства. Единственные другие элементы, разрешенные в углеродистой стали: марганец (1.65% максимум), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, мягкая, но легко формируемая. Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Типичные составы углерода:

- Мягкая (низкоуглеродистая) сталь : содержание углерода примерно 0,3% с содержанием углерода до 0.4% содержание марганца [1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2]

- Среднеуглеродистая сталь : содержание углерода примерно от 0,30% до 0,45% с содержанием марганца от 0,60 до 1,65%. [1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для крупногабаритных деталей, ковки и автомобильных деталей. [3]

- Высокоуглеродистая сталь : примерно 0.Содержание углерода от 45% до 0,75% с содержанием марганца от 0,30 до 0,90%. [1] Очень прочный, применяется для пружин и высокопрочной проволоки. [4]

- Очень высокоуглеродистая сталь : содержание углерода до 1,5%, специально обработанная для получения определенных атомных и молекулярных микроструктур.

[1]

[1]

Сталь может подвергаться термообработке, что позволяет изготавливать детали в мягком состоянии, который легко преодолевать. Если присутствует достаточно углерода, сплав может быть упрочнен для повышения прочности, износостойкости и ударопрочности.Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Низкоуглеродистая сталь является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения. Мягкая сталь имеет низкое содержание углерода (до 0,3%) и поэтому не является ни чрезвычайно хрупкой, ни пластичной. При нагревании он становится пластичным, поэтому его можно выковать. Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали.Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Дюйм).

Углеродистые стали , которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне от 0,30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка А36, содержит около 0.05% серы и плавится около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает до 1,65% марганца по весу.

Закаленная сталь обычно относится к закаленной или закаленной и отпущенной стали.

Серебристая сталь или высокоуглеродистая полированная сталь получила свое название из-за своего внешнего вида из-за высокого содержания углерода. Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно содержание углерода составляет минимум 1,10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно содержание углерода составляет минимум 1,10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Целью термической обработки углеродистой стали с простым покрытием является изменение механических свойств стали, обычно пластичности, твердости, предела текучести и ударопрочности.

- ↑ 1,0 1,1 1,2 1,3 Классификация углеродистых и низколегированных сталей

- ↑ Страница технических основ низкоуглеродистой стали

- ↑ Страница «Основы инженерии» по среднеуглеродистой стали

- ↑ Страница «Основы инженерии» по высокоуглеродистой стали

- ↑ Статья Ameristeel об углеродистой стали

- Оберг, Э.

et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc.

et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc. - Smith, W.F. И Хашеми Дж. (2006). «Основы материаловедения и инженерии», 4-е изд., McGraw-Hill.

Углеродистая сталь — Простая английская Википедия, бесплатная энциклопедия

Углеродистая сталь или углеродистая сталь — это металлический сплав. Это комбинация двух элементов: железа и углерода. Другие элементы присутствуют в слишком малых количествах, чтобы повлиять на его свойства.Единственными другими элементами, допускаемыми в простой углеродистой стали, являются: марганец (максимум 1,65%), кремний (максимум 0,60%) и медь (максимум 0,60%). Сталь с низким содержанием углерода имеет те же свойства, что и железо, мягкая, но легко формируемая. Чем больше углерода, тем больше металл приобретает твердость и прочность, но становится менее пластичным и труднее поддается сварке. Более высокое содержание углерода снижает температуру плавления стали и ее термостойкость в целом.

Типичные составы углерода:

- Мягкая (низкоуглеродистая) сталь : примерно 0.Содержание углерода 3% с содержанием марганца до 0,4% [1] (например, сталь AISI 1018). Менее прочный, но дешевый и простой в формовании; твердость поверхности можно повысить за счет науглероживания. [2]

- Среднеуглеродистая сталь : содержание углерода примерно от 0,30% до 0,45% с содержанием марганца от 0,60 до 1,65%. [1] (например, сталь AISI 1040). Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для крупногабаритных деталей, ковки и автомобильных деталей. [3]

- Высокоуглеродистая сталь : примерно 0.Содержание углерода от 45% до 0,75% с содержанием марганца от 0,30 до 0,90%. [1] Очень прочный, применяется для пружин и высокопрочной проволоки. [4]

- Очень высокоуглеродистая сталь : содержание углерода до 1,5%, специально обработанная для получения определенных атомных и молекулярных микроструктур.

[1]

[1]

Сталь может подвергаться термообработке, что позволяет изготавливать детали в мягком состоянии, который легко преодолевать. Если присутствует достаточно углерода, сплав может быть упрочнен для повышения прочности, износостойкости и ударопрочности.Стали часто обрабатывают методами холодной обработки, то есть формованием металла путем деформации при низкой равновесной или метастабильной температуре.

Низкоуглеродистая сталь является наиболее распространенной формой стали, поскольку ее цена относительно невысока, а свойства материала приемлемы для многих областей применения. Мягкая сталь имеет низкое содержание углерода (до 0,3%) и поэтому не является ни чрезвычайно хрупкой, ни пластичной. При нагревании он становится пластичным, поэтому его можно выковать. Он также часто используется там, где необходимо формовать большое количество стали, например, в качестве конструкционной стали.Плотность этого металла составляет 7861,093 кг / м³ (0,284 фунта / дюйм³), а предел прочности на разрыв составляет максимум 500 МПа (72500 фунтов на кв. Дюйм).

Дюйм).

Углеродистые стали , которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне от 0,30% до 1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. Из-за небольшого количества серы сталь становится «красной», что является недостатком: сталь хрупкая и рассыпчатая. Низколегированная углеродистая сталь, такая как марка А36, содержит около 0.05% серы и плавится около 1426–1538 ° C (2600–2800 ° F). [5] Марганец часто добавляют для улучшения прокаливаемости низкоуглеродистых сталей. Эти добавки превращают этот материал в низколегированную сталь по некоторым определениям, но определение углеродистой стали AISI допускает до 1,65% марганца по весу.

Закаленная сталь обычно относится к закаленной или закаленной и отпущенной стали.

Серебристая сталь или высокоуглеродистая полированная сталь получила свое название из-за своего внешнего вида из-за высокого содержания углерода. Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно содержание углерода составляет минимум 1,10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Это очень высокоуглеродистая сталь, или ее можно рассматривать как одну из лучших высокоуглеродистых сталей. Он определен в соответствии со стандартами спецификации стали BS-1407. Это инструментальная сталь с 1% углерода, которую можно шлифовать с жесткими допусками. Обычно содержание углерода составляет минимум 1,10%, но достигает 1,20%. Он также содержит микроэлементы 0,35% Mn (диапазон 0,30-0,40%), 0,40% Cr (диапазон 0,4-0,5%), 0,30% Si (диапазон 0,1-0,3%), а также иногда серу (максимум 0,035%). ) и фосфор (не более 0,035%). Серебряная сталь иногда используется для изготовления опасной бритвы из-за ее способности образовывать и удерживать микротонкие края.

Целью термической обработки углеродистой стали с простым покрытием является изменение механических свойств стали, обычно пластичности, твердости, предела текучести и ударопрочности.

- ↑ 1,0 1,1 1,2 1,3 Классификация углеродистых и низколегированных сталей

- ↑ Страница технических основ низкоуглеродистой стали

- ↑ Страница «Основы инженерии» по среднеуглеродистой стали

- ↑ Страница «Основы инженерии» по высокоуглеродистой стали

- ↑ Статья Ameristeel об углеродистой стали

- Оберг, Э.

et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc.

et al. , (1996). «Справочник по машинному оборудованию», 25-е изд., Industrial Press Inc. - Smith, W.F. И Хашеми Дж. (2006). «Основы материаловедения и инженерии», 4-е изд., McGraw-Hill.

: свойства, примеры и применение

Углеродистая сталь — это железоуглеродистый сплав, содержащий до 2,1 мас.% Углерода. Для углеродистых сталей не существует минимального указанного содержания других легирующих элементов, однако они часто содержат марганец. Максимальное содержание марганца, кремния и меди должно быть менее 1.65 мас.%, 0,6 мас.% И 0,6 мас.% Соответственно.

Виды углеродистой стали и их свойства

Углеродистую стальможно разделить на три категории в зависимости от содержания углерода: низкоуглеродистую сталь (или низкоуглеродистую сталь), среднеуглеродистую сталь и высокоуглеродистую сталь [1]. Их содержание углерода, микроструктура и свойства сравниваются следующим образом:

Содержание углерода (мас. | Микроструктура | Недвижимость | Примеры | |

|---|---|---|---|---|

Низкоуглеродистая сталь | <0.25 | Феррит, перлит | Низкая твердость и стоимость. Высокая пластичность, вязкость, обрабатываемость и свариваемость | AISI 304, ASTM A815, AISI 316L |

Среднеуглеродистая сталь | 0,25 — 0,60 | Мартенсит | Низкая прокаливаемость, средняя прочность, пластичность и вязкость | AISI 409, ASTM A29, SCM435 |

Высокоуглеродистая сталь | 0.60 — 1,25 | Перлит | Высокая твердость, прочность, низкая пластичность | AISI 440C, EN 10088-3 |

Низкоуглеродистая сталь

Низкоуглеродистая сталь является наиболее широко используемой формой углеродистой стали. Эти стали обычно имеют содержание углерода менее 0,25 мас.%. Их нельзя закалить термической обработкой (с образованием мартенсита), поэтому обычно это достигается холодной обработкой.

Эти стали обычно имеют содержание углерода менее 0,25 мас.%. Их нельзя закалить термической обработкой (с образованием мартенсита), поэтому обычно это достигается холодной обработкой.

Углеродистые стали обычно относительно мягкие и имеют низкую прочность.Однако они обладают высокой пластичностью, что делает их идеальными для обработки, сварки и низкой стоимостью.

Высокопрочные низколегированные стали (HSLA) также часто классифицируются как низкоуглеродистые стали, однако они также содержат другие элементы, такие как медь, никель, ванадий и молибден. В совокупности они составляют до 10 мас.% От содержания стали. Высокопрочные низколегированные стали, как следует из названия, обладают более высокой прочностью, что достигается термической обработкой. Они также сохраняют пластичность, благодаря чему их легко формовать и обрабатывать.HSLA более устойчивы к коррозии, чем простые низкоуглеродистые стали.

Сталь среднеуглеродистая

Среднеуглеродистая сталь имеет содержание углерода 0,25–0,60 мас. % И марганца 0,60–1,65 мас.%. Механические свойства этой стали улучшаются посредством термообработки, включающей аутентификацию с последующей закалкой и отпуском, что придает им мартенситную микроструктуру.

% И марганца 0,60–1,65 мас.%. Механические свойства этой стали улучшаются посредством термообработки, включающей аутентификацию с последующей закалкой и отпуском, что придает им мартенситную микроструктуру.

Термическая обработка может выполняться только на очень тонких сечениях, однако могут быть добавлены дополнительные легирующие элементы, такие как хром, молибден и никель, чтобы улучшить способность стали подвергаться термообработке и, таким образом, упрочняться.

Закаленные среднеуглеродистые стали обладают большей прочностью, чем низкоуглеродистые стали, однако это происходит за счет пластичности и вязкости.

Высокоуглеродистая сталь

Высокоуглеродистая сталь содержит 0,60–1,25 мас.% Углерода и 0,30–0,90 мас.% Марганца. Он имеет самую высокую твердость и ударную вязкость среди углеродистых сталей и самую низкую пластичность. Высокоуглеродистые стали очень износостойкие, поскольку они почти всегда подвергаются закалке и отпуску.

Инструментальные стали и штамповые стали — это типы высокоуглеродистых сталей, которые содержат дополнительные легирующие элементы, включая хром, ванадий, молибден и вольфрам. Добавление этих элементов приводит к получению очень твердой износостойкой стали, что является результатом образования карбидных соединений, таких как карбид вольфрама (WC).

Добавление этих элементов приводит к получению очень твердой износостойкой стали, что является результатом образования карбидных соединений, таких как карбид вольфрама (WC).

Производство и обработка

Углеродистая стальможет быть произведена из переработанной стали, первичной стали или их комбинации.

Чистая сталь производится путем объединения железной руды, кокса (полученного путем нагревания угля в отсутствие воздуха) и извести в доменной печи при температуре около 1650 ° C.Расплавленное железо, извлеченное из железной руды, обогащается углеродом из горящего кокса. Остальные примеси соединяются с известью, образуя шлак, который плавает поверх расплавленного металла, откуда его можно извлечь.

Полученная жидкая сталь содержит примерно 4 мас.% Углерода. Затем это содержание углерода снижается до желаемого количества в процессе, называемом обезуглероживанием. Это достигается за счет пропускания кислорода через расплав, который окисляет углерод в стали с образованием моноксида углерода и диоксида углерода.

Примеры и приложения

Сталь низкоуглеродистая

Низкоуглеродистая сталь часто используется в деталях кузова автомобилей, конструктивных формах (двутавровые балки, швеллер и уголки), трубах, элементах конструкций и мостов, а также пищевых банках.

Сталь среднеуглеродистая

Благодаря своей высокой прочности, износостойкости и вязкости среднеуглеродистые стали часто используются для изготовления железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих такого сочетания свойств.

Высокоуглеродистая сталь

Из-за высокой износостойкости и твердости высокоуглеродистые стали используются в режущих инструментах, пружинах, проволоке высокой прочности и штампах.

Сравнение свойств и областей применения различных марок

Примеры, свойства и области применения различных углеродистых сталей сравниваются в следующей таблице.

Тип | Название AISI / ASTM | Содержание углерода (мас. | Предел прочности (МПа) | Предел текучести (МПа) | Пластичность (% удлинения на 50 мм) | Приложения |

Низкая | 1010 | 0,10 | 325 | 180 | 28 | Автомобильные панели, гвозди, проволока |

Низкая | 1020 | 0.20 | 380 | 205 | 25 | Трубы конструкционные из листовой стали |

Низкая | A36 | 0,29 | 400 | 220 | 23 | Строительный |

Низкая | A516 Класс 70 | 0. | 485 | 260 | 21 | Сосуды под давлением низкотемпературные |

Средний | 1030 | 0,27 — 0,34 | 460 | 325 | 12 | Детали машин, шестерни, переключатели, оси, болты |

Средний | 1040 | 0.37 — 0,44 | 620 | 415 | 25 | Коленчатые валы, муфты, холодноголовые детали. |

Высокая | 1080 | 0,75 — 0,88 | 924 | 440 | 12 | Музыкальный провод |

Высокая | 1095 | 0.90 — 1,04 | 665 | 380 | 10 | Пружины, режущие инструменты |

Низкая, средняя и высокоуглеродистая сталь

Сталь часто классифицируют по содержанию углерода. Вся сталь содержит хотя бы некоторое количество углерода. В конце концов, сталь определяется как сплав железа и углерода. Без углерода это было бы просто железо. Добавляя в него углерод, металл становится прочнее и тверже.Вот почему многие производственные и строительные компании предпочитают сталь обычному чугуну.

Вся сталь содержит хотя бы некоторое количество углерода. В конце концов, сталь определяется как сплав железа и углерода. Без углерода это было бы просто железо. Добавляя в него углерод, металл становится прочнее и тверже.Вот почему многие производственные и строительные компании предпочитают сталь обычному чугуну.

Однако не вся сталь имеет одинаковое соотношение углерода и железа. У некоторых сталей соотношение углерода к железу выше, чем у других. В частности, существует три типа стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая. Итак, в чем именно разница между этими видами стали?

Что такое низкоуглеродистая сталь?

Низкоуглеродистая сталь характеризуется низким отношением углерода к железу.По определению, низкоуглеродистый состоит из менее чем 0,30% углерода. Также известная как мягкая сталь, ее производство дешевле, чем производство среднеуглеродистой и высокоуглеродистой стали. В дополнение к своей низкой стоимости, низкоуглеродистая сталь более податлива, что может повысить ее эффективность для определенных применений и снизить ее эффективность для других применений.

Что такое среднеуглеродистая сталь?

Среднеуглеродистая сталь имеет более высокое соотношение углерода к железу, чем низкоуглеродистую сталь, но все же меньше, чем высокоуглеродистая сталь.В то время как низкоуглеродистая сталь состоит менее чем на 0,30% углерода, среднеуглеродистая сталь содержит от 0,30% до 0,60% углерода. Многие автомобильные детали изготовлены из среднеуглеродистой стали. Она прочнее и долговечнее, чем низкоуглеродистая сталь, но при этом обладает некоторой пластичностью.

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь, конечно, имеет самое высокое соотношение углерода к железу. Он состоит из более чем 0,60% углерода, что меняет его физические свойства. Также известная как углеродистая инструментальная сталь, она имеет около 0.От 61% до 1,5% углерода. При таком высоком содержании углерода высокоуглеродистая сталь прочнее и тверже, но менее пластична, чем низкоуглеродистая и среднеуглеродистая сталь.

Важно отметить, что все виды стали, включая низкоуглеродистую, среднеуглеродистую и высокоуглеродистую, содержат не только железо и углерод. В то время как сталь характеризуется этими двумя основными элементами. обычно он содержит следовые количества других элементов. Например, сталь нередко содержит следовые количества хрома или никеля.

Напомним, сталь часто классифицируют по содержанию углерода. Низкоуглеродистая сталь содержит менее 0,30% углерода. Среднеуглеродистая сталь содержит от 0,30% до 0,60% углерода. А высокоуглеродистая сталь содержит более 0,60% углерода. По мере увеличения содержания углерода в стали она становится прочнее и тверже. В то же время он становится менее пластичным.

Нет тегов для этого сообщения.Frontiers | Влияние содержания углерода на износостойкость при абразивном износе Cr-Si-Mn низколегированных износостойких литых сталей

Фон

В условиях стремительного развития металлургической и горнодобывающей промышленности необходима тенденция шаровых мельниц к крупным и тяжелым условиям эксплуатации. Следовательно, износостойкая футеровка, являющаяся ключевым элементом большой шаровой мельницы для защиты корпуса цилиндра, должна выдерживать огромные ударные нагрузки во время эксплуатации (Tylczak et al., 1999). Наиболее распространенные виды отказов износостойкой футеровки включают износ, деформацию и разрушение, что определяется неблагоприятными условиями работы (Sare and Constantine, 1997). Таким образом, материал износостойкой футеровки должен обладать хорошими механическими свойствами, такими как высокая ударная вязкость, высокая твердость и хорошая износостойкость (Jost, 1990; Natarajan, 1992).

Следовательно, износостойкая футеровка, являющаяся ключевым элементом большой шаровой мельницы для защиты корпуса цилиндра, должна выдерживать огромные ударные нагрузки во время эксплуатации (Tylczak et al., 1999). Наиболее распространенные виды отказов износостойкой футеровки включают износ, деформацию и разрушение, что определяется неблагоприятными условиями работы (Sare and Constantine, 1997). Таким образом, материал износостойкой футеровки должен обладать хорошими механическими свойствами, такими как высокая ударная вязкость, высокая твердость и хорошая износостойкость (Jost, 1990; Natarajan, 1992).

— один из традиционных износостойких материалов. Благодаря своей замечательной способности к рабочему упрочнению и ударной вязкости, он широко используется для производства различных типов износостойких компонентов, особенно износостойкой футеровки для шаровых мельниц (Smith and Mackay, 2003; Smith et al., 2004). Однако стальная футеровка Гадфилда часто имеет плохие характеристики износостойкости, поскольку энергия удара недостаточно высока, чтобы вызвать рабочее упрочнение. Кроме того, отличная ударная вязкость часто вызывает большую деформацию, что затрудняет разборку использованной футеровки (Canadinc et al., 2005; Сюй и Ли, 2006; Efstathiou and Sehitoglu, 2010; Ge et al., 2017; Xu et al., 2017a). Другой распространенный износостойкий материал, чугун с высоким содержанием хрома, имеет высокую твердость и износостойкость, но его высокая хрупкость часто приводит к хрупкому разрушению гильзы. Кроме того, высокое содержание сплава также означает высокие производственные затраты (Xu, Li, 2006; Huang et al., 2008; Chung et al., 2009; Yi et al., 2014; Xu et al., 2017b).

Кроме того, отличная ударная вязкость часто вызывает большую деформацию, что затрудняет разборку использованной футеровки (Canadinc et al., 2005; Сюй и Ли, 2006; Efstathiou and Sehitoglu, 2010; Ge et al., 2017; Xu et al., 2017a). Другой распространенный износостойкий материал, чугун с высоким содержанием хрома, имеет высокую твердость и износостойкость, но его высокая хрупкость часто приводит к хрупкому разрушению гильзы. Кроме того, высокое содержание сплава также означает высокие производственные затраты (Xu, Li, 2006; Huang et al., 2008; Chung et al., 2009; Yi et al., 2014; Xu et al., 2017b).

Низколегированные износостойкие литые стали (LAWRCS), которые характеризуются превосходными комплексными механическими характеристиками и низкой производственной стоимостью, широко используются в качестве износостойких материалов для промышленного применения.По сравнению со сталью Гадфилда и чугуном с высоким содержанием хрома, LAWRCS имеет как высокую начальную твердость для обеспечения износостойкости, так и достаточную вязкость для предотвращения разрушения, особенно при применении износостойкой футеровки. Таким образом, это вызвало серьезную озабоченность исследователей износостойких материалов (Jiang and Feng, 2006; Deng et al., 2014).

Таким образом, это вызвало серьезную озабоченность исследователей износостойких материалов (Jiang and Feng, 2006; Deng et al., 2014).

В этой статье была подготовлена серия LAWRCS с различным содержанием углерода (0,3, 0,35, 0,40, 0,45, 0,55 мас.%). На основе исследования микроструктуры и испытаний свойств было исследовано влияние содержания углерода на микроструктуру, твердость, ударную вязкость и сопротивление износу.Вышеупомянутая работа предоставит справочную информацию по применению Cr-Si-Mn LAWRCS в качестве материала футеровки шаровой мельницы.

Экспериментальная техника

Для исследования влияния содержания углерода на микроструктуру и износостойкость была разработана серия LAWRCS с различным содержанием углерода (0,3, 0,35, 0,40, 0,45, 0,55 мас.%) На основе стандартной литой стали 31Mn2Si. Между тем, для улучшения прокаливаемости и прочности сталей было добавлено 0,80 мас.% Хрома.В таблице 1 представлен химический состав изготовленных сталей.

Таблица 1 . Химический состав низколегированной стали Cr-Si-Mn.

Химический состав низколегированной стали Cr-Si-Mn.

Слитки стали были изготовлены в среднечастотной индукционной печи с сердечником емкостью 25 кг на воздухе. С целью уменьшения количества включений в качестве сырья использовались металлы высокой чистоты (≥99%), такие как Fe, Cr, Si, Mn, C и т. Д. Плавильные сплавы выпускали из печи при температуре ~ 1650 ° C и разливали в формы из сухого песка Y-образной формы при 1580 ° C.На рис. 1 показаны размеры отливки.

Рисунок 1 . Литой слиток Y-образной формы.

Слитки отливки сначала нормализовали при 890 ° C в течение 1 ч. Обработку аустенизацией проводили при 890 ° C в течение 1 ч, а затем закаливали в масло. Закупочные обработки проводили при 300 ° C в течение 2 ч с последующим охлаждением на воздухе.

Чтобы избежать отрицательного влияния дефектов литья на результат эксперимента, все испытательные образцы были взяты с определенной площади ниже поверхности 3 мм, как показано на Рисунке 1.

Наконец, термически обработанные слитки были обработаны до их окончательных размеров для проведения испытаний на удар по Шарпи с V-образным надрезом в соответствии с ASTME23-02. Испытания на ударный износ с размерами: длина 10 мм, ширина 10 мм и высота 30 мм. Испытания на измерение твердости для размеров 10 мм в длину, 10 мм в ширину и 10 мм в высоту.

Испытание на ударный износ проводилось на металлографически полированном прямоугольном образце с использованием динамически нагруженного измерителя абразивного износа модели МДЛ-10; схематическая диаграмма была показана на рисунке 2.Во время испытания образец был заблокирован в зажимном патроне и совершал возвратно-поступательное движение вверх и вниз со скоростью 100 ударов в минуту. Энергия удара составила 4 Дж. Образец пуха был изготовлен из подшипниковой стали GCr15 твердостью 63 HRC. Во время испытания на удар скорость вращения нижнего образца составляла 200 об / мин. В качестве абразива использовался кварцевый песок с размером частиц 3–5 мм, твердость кварцевого песка составляла 1000–1200 HV, а расход абразивов составлял 50 кг • ч –1 . Потерю веса за 2 ч измеряли каждые 15 мин с помощью электронных весов с разрешением ± 0.1 мг. Образцы были тщательно очищены ацетоном в ультразвуковой ванне до и после испытания на износ.

Потерю веса за 2 ч измеряли каждые 15 мин с помощью электронных весов с разрешением ± 0.1 мг. Образцы были тщательно очищены ацетоном в ультразвуковой ванне до и после испытания на износ.

Рисунок 2 . Схематическое изображение прибора для испытания на ударный износ МДЛ-10. 1 молоток, 2 зажимных патрона, 3 образца для испытаний, образец 4 вниз, 5 абразив.

Ударную вязкость измеряли с использованием ударной машины JB-300B Charpy с весом маятника 150 Дж. Твердость измеряли с помощью аппарата Роквелла HR150A при нагрузке 150 кг.Твердость образцов по Виккерсу оценивали с помощью цифрового измерителя микротвердости HVS-1000A с нагрузкой 25 г и временем выдержки 15 с. Настоящие значения вышеуказанных показателей рассчитываются как среднее значение пяти тестов для каждого образца.

Микроструктуру материала исследовали с помощью оптической микроскопии (ОМ) OLYMPUS PMG3. Изношенные поверхности и изношенные поперечные сечения были охарактеризованы с помощью сканирующей электронной микроскопии (SEM) TESCAN VEGA3 SBH.

Использование следующего уравнения (1) для расчета относительной износостойкости.

Где β — относительная износостойкость, w g — потеря веса образца a, w f — потеря веса образца с различным содержанием углерода.

Результаты и обсуждение

Сценарий 1: Микроструктура LAWRCS

На рис. 3 представлены оптические микроструктурные особенности сталей с различным содержанием углерода после термообработки. Видно, что металлографическая структура в основном состоит из отпущенного мартенсита, геометрическая морфология которого немного меняется с увеличением содержания углерода.При содержании углерода 0,32% микроструктура в основном состоит из реечных мартенситов, как показано на рисунке 3A. Когда содержание углерода увеличивается до 0,35%, в микроструктуре начинают появляться игольчатые мартенситы, как показано на рисунке 3B. Когда содержание углерода продолжает увеличиваться, размер и количество реечных мартенситов постепенно уменьшаются, как показано на рисунках 3B – E. Очевидно, что сталь IV имеет наиболее значительное измельчение реечной структуры мартенсита среди всех сталей (см. Рисунок 3D).

Очевидно, что сталь IV имеет наиболее значительное измельчение реечной структуры мартенсита среди всех сталей (см. Рисунок 3D).

Рисунок 3 . Микроструктура LAWRCS с различным содержанием углерода после термообработки (A) 0,32 мас.%, (B) 0,35 мас.%, (C) 0,40 мас.%, (D) 0,46 мас.%, (E) 0,55 мас.%.

Сценарий 2: Механические свойства и ударопрочность LAWRCS

В таблице 2 показаны твердость и ударная вязкость LAWRCS. Между тем на рис. 4 ясно видно, что твердость, ударная вязкость и относительная износостойкость зависят от содержания углерода.Очевидно, что с увеличением содержания углерода твердость явно увеличивается, а ударная вязкость уменьшается. Механические свойства в основном связаны с химическим составом сталей и микроструктурой. По-видимому, увеличение содержания углерода приведет к увеличению пересыщения углерода в мартенсите, что приведет к большему искажению решетки и дислокации, большему внутреннему напряжению и дефектам упаковки. Между тем, измельчение мартенсита могло вызвать заметный эффект упрочнения стали.Таким образом, увеличение содержания углерода вызывает увеличение твердости и хрупкости (Zhang et al., 2011), но также снижает ударную вязкость стали. В отличие от монотонного увеличения или уменьшения твердости и ударной вязкости, относительная износостойкость сначала увеличивается, а затем уменьшается, что будет интерпретироваться на основе изменения механизма износа в Сценарии 3.

Между тем, измельчение мартенсита могло вызвать заметный эффект упрочнения стали.Таким образом, увеличение содержания углерода вызывает увеличение твердости и хрупкости (Zhang et al., 2011), но также снижает ударную вязкость стали. В отличие от монотонного увеличения или уменьшения твердости и ударной вязкости, относительная износостойкость сначала увеличивается, а затем уменьшается, что будет интерпретироваться на основе изменения механизма износа в Сценарии 3.

Таблица 2 . Твердость и ударная вязкость LAWRCS.

Рисунок 4 .Взаимосвязь твердости, ударной вязкости, относительной износостойкости и содержания углерода.

На рис. 5 показано изменение потери веса в зависимости от времени износа для сталей с различным содержанием углерода. Из рисунка 5 нетрудно найти, что для всех образцов потеря веса увеличивается с увеличением времени износа в линейной зависимости, которую можно описать следующим уравнением (2), уравнениями подгонки и соответствующими скорректированными квадратами R перечислены в таблице 3.

Где W — потеря веса, t — время износа, A и B — коэффициенты.

Рисунок 5 . Потеря веса как функция времени ношения.

Таблица 3 . Уравнения, моделирующие взаимосвязь между потерей веса и временем износа.

Из таблицы 3 видно, что с увеличением содержания углерода значение наклона линии постепенно уменьшается по мере увеличения содержания углерода с 0,32 до 0,46%. Однако по мере увеличения содержания углерода от 0.46 до 0,57%, значение наклона увеличивается. Основная причина в том, что изменение наклона по-прежнему определяется износостойкостью каждого образца. Чем лучше износостойкость, тем меньше потеря веса образца в единицу времени и, следовательно, меньше соответствующий наклон. Кроме того, каждое значение Скорректированного R-квадрата в Таблице 3 приблизительно равно 1, что означает, что материалы претерпевают небольшое деформационное упрочнение от начала до конца испытания на износ, и износостойкость остается постоянной.

Сценарий 3: Анализ характеристик износа

На рис. 6 показана морфология изношенной поверхности образцов ударного износа с различным содержанием углерода. По-видимому, первичное истирание изношенных поверхностей состоит из белых кайм, образованных ударно-усталостным износом, бороздок и абразивного наложения.

Рисунок 6 . Изношенная поверхность LAWRCS с различным содержанием углерода. (а) 0,32 мас.%, (б) 0,35 мас.%, (в) 0,40 мас.%, (г) 0.46 мас.%, (e) 0,55 мас.%.

Когда содержание углерода <0,40%, из-за более низкой твердости абразивы настолько легко внедряются в матрицу, что можно обнаружить явные потоки металла, как показано на рисунках 6a, b.

На рисунках 6a – d видно, что белые кромки, образованные в результате износа от ударной усталости, появляются на концах борозд. С увеличением углеродных постоянных количество белых дисков увеличивается. Однако площади, заключенные в белые каймы, уменьшаются.

Однако площади, заключенные в белые каймы, уменьшаются.

Что касается образца стали V, то при этом содержание углерода увеличивается до 0.55%, количество белых ободков значительно уменьшается, как показано на рисунке 6e. Следует отметить, что комковатая металлическая стопка, вызванная хрупким раздавливанием, начинает появляться в конце борозд. Появление хрупкого раздавливания свидетельствует о переходе в основном механизма изнашивания от пластического усталостного износа к износу при хрупком разрушении.

На рис. 7 показаны СЭМ-изображения поперечных сечений изношенных стальных поверхностей с различным содержанием углерода. Как видно из рисунков, среди сталей с различным содержанием углерода наблюдается существенное различие характеристик.С увеличением содержания углерода средняя ширина полосы деформации и глубина микротрещин заметно уменьшаются, а количество микротрещин меняется на противоположное.

Рисунок 7 . Полированные и протравленные поперечные сечения изношенных стальных поверхностей с различным содержанием углерода, исследованные на SEM. (а) 0,32 мас.%, (б) 0,35 мас.%, (в) 0,40 мас.%, (г) 0,46 мас.%, (д) 0,55 мас.%.

(а) 0,32 мас.%, (б) 0,35 мас.%, (в) 0,40 мас.%, (г) 0,46 мас.%, (д) 0,55 мас.%.

На рис. 8 показано распределение микротвердости изношенной поверхности сталей с различным содержанием углерода.Это ясно показывает, что все стали испытывают наклепывание из-за подповерхностной деформации, вызванной ударным износом. Глубина закаленного слоя стали I является наибольшей, достигая около 200 мкм, и глубина уменьшается с увеличением содержания углерода. Микротвердость изношенной поверхности у сталей I, II и III практически одинакова, а значения потери массы у них немного различаются. С другой стороны, сравнивая сталь V со сталями I и II, которые имеют почти одинаковые значения потери веса, наблюдается значительная разница в поведении при упрочнении изношенной поверхности.Одно это не может объяснить различное поведение при износе. Сходные результаты были получены Sundstrom et al. (2001).

Рисунок 8 . Распределение микротвердости HV в изношенной поверхности сталей.

Распределение микротвердости HV в изношенной поверхности сталей.

Согласно вышеупомянутому обсуждению, можно сделать вывод, что твердость и ударная вязкость влияют на износостойкость (Straffelini, 2015). Но зависимость между износостойкостью и двумя параметрами (твердостью и вязкостью) исследуемых сталей не является линейной.Основным механизмом износа образцов I, II, III и IV является пластический усталостный износ. Что касается образца V, в основном механизм износа трансформируется из усталостного износа из пластической формы в износ при хрупком разрушении из-за значительного снижения ударной вязкости.

В результате сталь IV с содержанием углерода 0,46% обладает лучшими комплексными механическими свойствами среди твердости, ударной вязкости и ударной износостойкости.

Выводы

(1) Микроструктура всех сталей в основном состоит из отпущенного мартенсита.С увеличением содержания углерода реечный мартенсит постепенно превращается в игольчатый мартенсит.

(2) Из-за увеличения пересыщения углеродом и измельчения мартенсита с увеличением содержания углерода твердость увеличивается, а ударная вязкость постепенно снижается.

(3) С увеличением содержания углерода ударная износостойкость сталей сначала увеличивается, а затем снижается. Это можно объяснить изменением механизма износа от пластического усталостного износа до хрупкого изнашивания.

(4) Сталь с содержанием углерода 0,46% обладает лучшими комплексными механическими свойствами по твердости, ударной вязкости и ударной износостойкости.

Доступность данных

Все наборы данных, созданные для этого исследования, включены в рукопись и / или дополнительные файлы.

Авторские взносы

XW: работа эксперимента и анализ механизма. YC: формулировка экспериментальной схемы. ПО: механизм анализа. ЛЗ: подготовка образца и постановка эксперимента.FM: нагрев стали.

Финансирование

Работа была поддержана планом ключевых исследований и разработок провинции Юньнань (№ 2017IB021), ключевым научно-техническим проектом провинции Хэнань (№№ 192102210009, 182102210043) и проектом открытого сотрудничества в области науки и технологий провинции Хэнань (182106000024) .

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось в отсутствие каких-либо коммерческих или финансовых отношений, которые могут быть истолкованы как потенциальный конфликт интересов.

Список литературы

Канадинк, Д., Сехитоглу, Х., Майер, Х. Дж., И Чумляков, Ю. И. (2005). Поведение при деформационном упрочнении монокристаллов стали Гадфилда, легированной алюминием. Acta Mater. 53, 1831–1842. DOI: 10.1016 / j.actamat.2004.12.033

CrossRef Полный текст | Google Scholar

Чанг, Р. Дж., Танг, X., Ли, Д. Ю., Хинкли, Б., и Долман, К. (2009). Влияние добавки титана на микроструктуру и износостойкость заэвтектического высокохромистого чугуна Fe-25 мас.% Cr-4 мас.% C. Износ 267, 356–361. DOI: 10.1016 / j.wear.2008.12.061

CrossRef Полный текст | Google Scholar

Дэн, X.-t., Wang, Z.-d., Han, Y., Zhao, H., and Wang, G.-d. (2014). Микроструктура и поведение при абразивном изнашивании среднеуглеродистой низколегированной мартенситной износостойкой стали. J. Iron Steel Res. Int. 21, 98–103. DOI: 10.1016 / S1006-706X (14) 60015-7

J. Iron Steel Res. Int. 21, 98–103. DOI: 10.1016 / S1006-706X (14) 60015-7

CrossRef Полный текст | Google Scholar

Efstathiou, C., and Sehitoglu, H. (2010).Деформационное упрочнение и неоднородная деформация при двойниковании стали Гадфилда. Acta Mater. 58, 1479–1488. DOI: 10.1016 / j.actamat.2009.10.054

CrossRef Полный текст | Google Scholar

Ге, С., Ван, К., и Ван, Дж. (2017). Механизм повышения ударной износостойкости средне марганцевой стали и ее применения в горных машинах. Износ . 376–377, 1097–1104. DOI: 10.1016 / j.wear.2017.01.015

CrossRef Полный текст | Google Scholar