Способы соединения деревянных деталей | Мастер на все руки

Способы соединения деревянных деталей

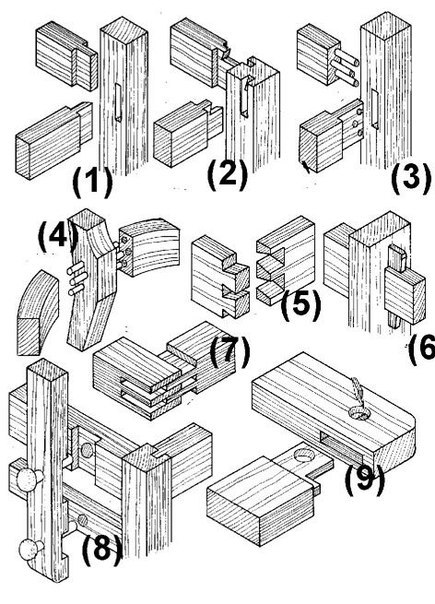

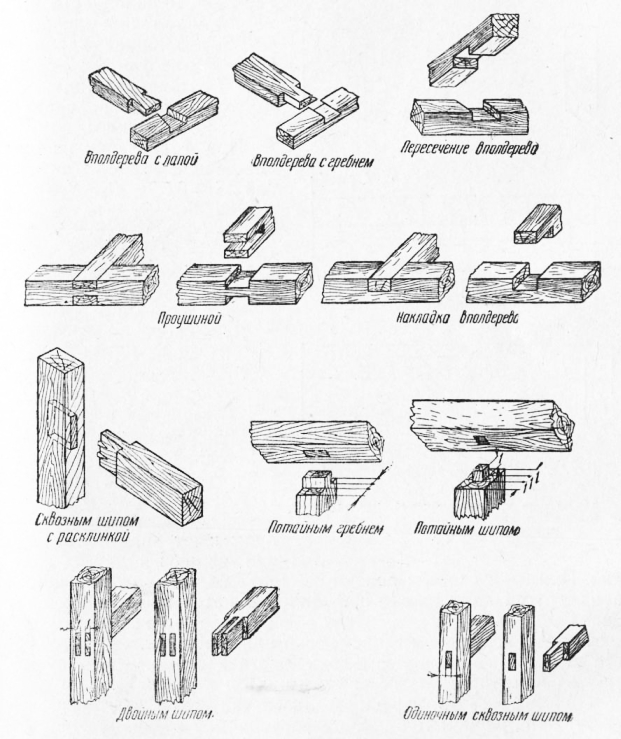

При соединении деревянных деталей необходимо следовать основному правилу: тонкая деталь всегда крепится к более толстой. На рисунке показаны основные способы соединения древесины, которые применяются при возведении сооружений малой архитектуры.

Угловое соединение в торец рекомендуется применять в тех случаях, когда нужно соединить две детали под прямым углом. Это один из самых простых способов сплачивания деревянных деталей. Основное требование при его выполнении — тщательная подгонка поверхностей соединяемых элементов. Детали плотно прижимаются друг к другу и скрепляются с помощью гвоздей или шурупов.

Длина гвоздей или шурупов должна быть такой, чтобы они проходили через всю первую заготовку и заходили в массив второй детали приблизительно на одну треть длины гвоздя. Гвоздей следует вбить не менее двух и расположить их не на одной линии: один гвоздь сместите от осевой линии в одну сторону, а другой — в противоположную. Гвозди подбирайте такой толщины, чтобы при их забивании древесина не трескалась. Для того чтобы предотвратить появление в древесине трещин, можно предварительно высверлить в ней отверстия диаметром, равным 0,7 диаметра гвоздей.

Т-образное соединение внакладку также не представляет особой сложности. Для его выполнения нужно наложить две детали одна на другую и скрепить их с помощью гвоздей, шурупов или болтов. Деревянные заготовки можно расположить по одной линии или сместить под определенным углом по отношению друг к другу. Во избежание изменения угла соединения для обивания деталей рекомендуется использовать не менее чем четыре гвоздя.

Соединение вполдерева в отличие от двух предыдущих, требует от мастера наличия определенных навыков и квалификации. Как видно из названия, при таком сочленении в обеих деталях делаются выборки на глубину, равную половине их толщины. Ширина же такой ныборки должна равняться ширине соединяемых деталей. Соединять детали вполдерева можно под различными углами, соблюдая при этом одно общее правило: угол выборки на обеих деталях должен быть одинаковым, а ширина выборок равняться ширине самих деталей. Это необходимо для того, чтобы детали были плотно прижаты друг к другу, а их кромки располагались в одной плоскости.

Соединение в шпунт применяется для досок обшивки или при настилке пола. Для этого в грани одной доски нужно сделать шип, а в грани другой — паз, в который будет вставляться шип. При таком сращивании досок между ними не образуется щелей, а сама обшивка имеет аккуратный вид. Выполнение шипов и пазов — задача достаточно сложная. Для ее осуществления требуется специальный станок. Проще всего приобрести в магазине готовые пиломатериалы, к примеру специальные половые доски или вагонку.

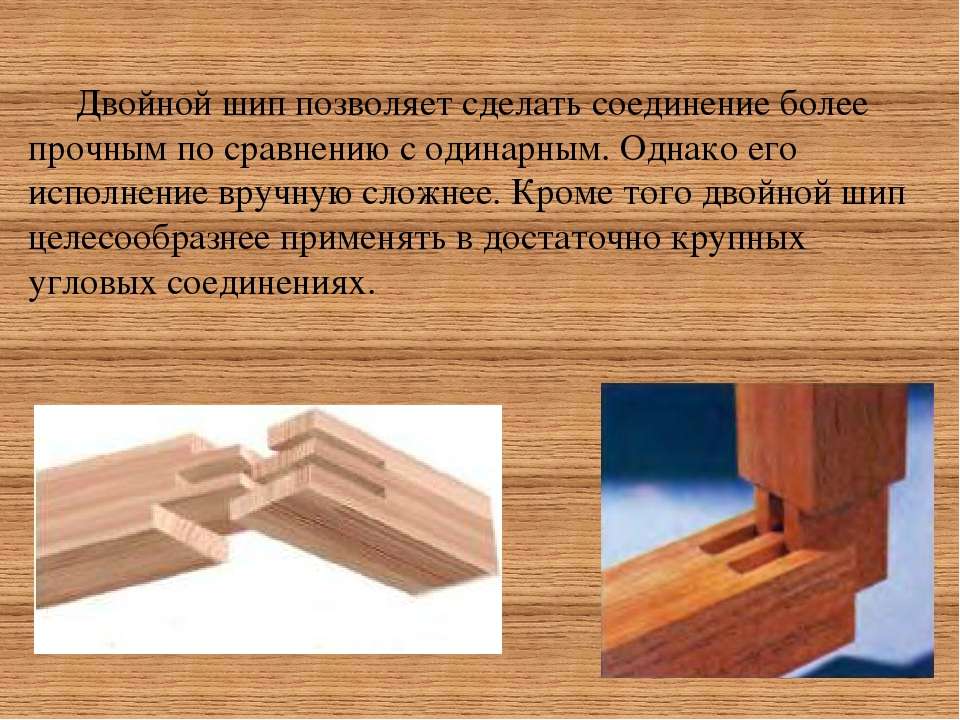

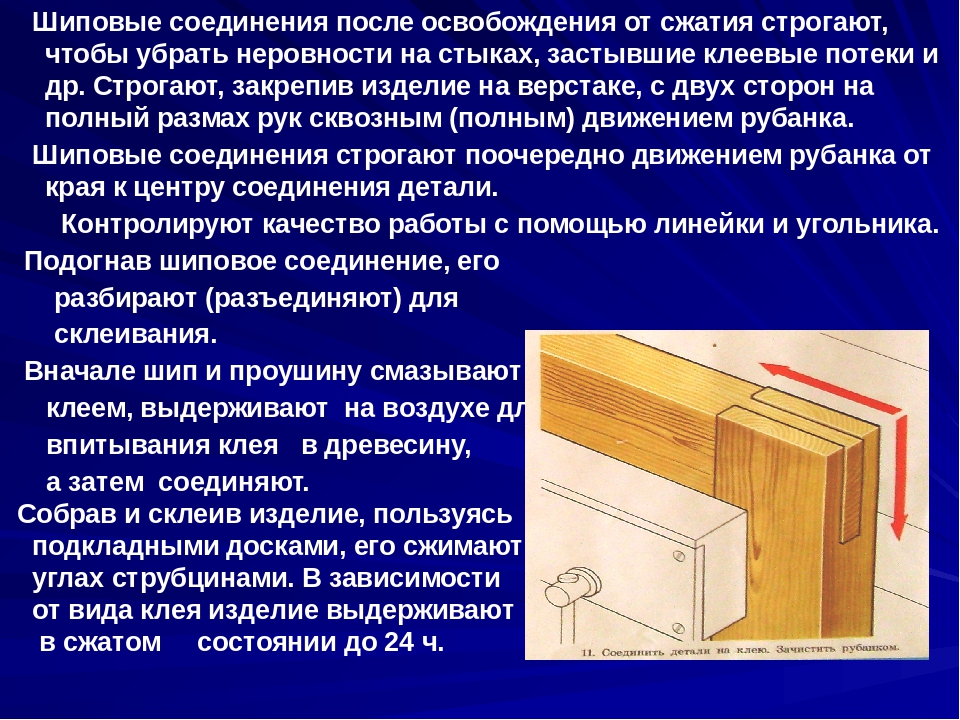

Соединение «гнездо-шип» является одним из наиболее часто применяемых для деревянных деталей. Именно оно обеспечивает наиболее прочное, жесткое и аккуратное сплачивание, которое идеально подходит для садовых построек. Однако такое соединение требует от мастера определенных навыков и старательности в работе. Неправильно выполненное шиповое соединение не только будет выглядеть неэстетично, но и не обеспечит необходимой прочности возводимой конструкции.Шиповое соединение состоит из паза, который выдалбливается или высверливается на конце одной детали, и шипа, выполняемого на конце второй детали. В идеале обе сплачиваемые детали должны иметь одинаковую ширину. Если же толщина у них разная, паз следует проделывать в более толстой детали, а шип — в более тонкой.

е. проделывать всю работу еще раз.

е. проделывать всю работу еще раз. Во второй детали с помощью долота или стамески выдолбите паз, или гнездо, размеры которого должны в точности соответствовать размеру шипа. Лучше всего предварительно просверлить отверстия по периметру гнезда и только потом приступать к долблению. Закругленные края паза обработайте стамеской.

Если эта величина будет превышена, при посадке шипа в гнездо может расколоться тетива, а если допуск будет меньше указанного, в процессе эксплуатации соединение постепенно утратит свою прочность.

При шиповом соединении детали склеиваются и дополнительно закрепляются гвоздями, шурупами или деревянными нагелями. При ввинчивании шурупов помните о том, что предварительное сверление отверстий значительно облегчает этот процесс. Головки шурупов необходимо прятать в так называемый потай, который выполняется с помощью зенковки. Направляющее отверстие должно равняться двум третям диаметра винта и быть приблизительно на 6 мм меньше его длины.

Зачастую вместо металлических гвоздей или шурупов в древесину забиваются нагели, или деревянные гвозди. Предварительно под них устраивается шиповое соединение в поперечном направлении. Посадка нагеля в гнездо выполняется на клею и должна быть тугой. Влажность древесины, из которой изготавливаются нагели, должна быть ниже влажности деревянных деталей, для соединения которых они применяются. В этом случае при установлении баланса влажности диаметр нагеля слегка увеличится, что придаст дополнительную прочность соединению.

Вообще соблюдение уровня влажности в сочленяемых деталях является одним из самых важных условий, обеспечивающих прочность соединений. Если соединяемые детали имеют различную влажность, то при усыхании древесины шип уменьшится в размерах и соединение разрушится. Поэтому соединяемые детали должны иметь одинаковую влажность. Еще раз напомним, что для древесины, используемой при строительстве наружных конструкций, она находится в пределах 22-25%.

Поэтому соединяемые детали должны иметь одинаковую влажность. Еще раз напомним, что для древесины, используемой при строительстве наружных конструкций, она находится в пределах 22-25%.

Совет:

Такие элементы, как лестницы и ступени, устраиваются из природного камня , кирпича, бетонных блоков, дерева.

На сайте есть:

Соединение планок вполдерева

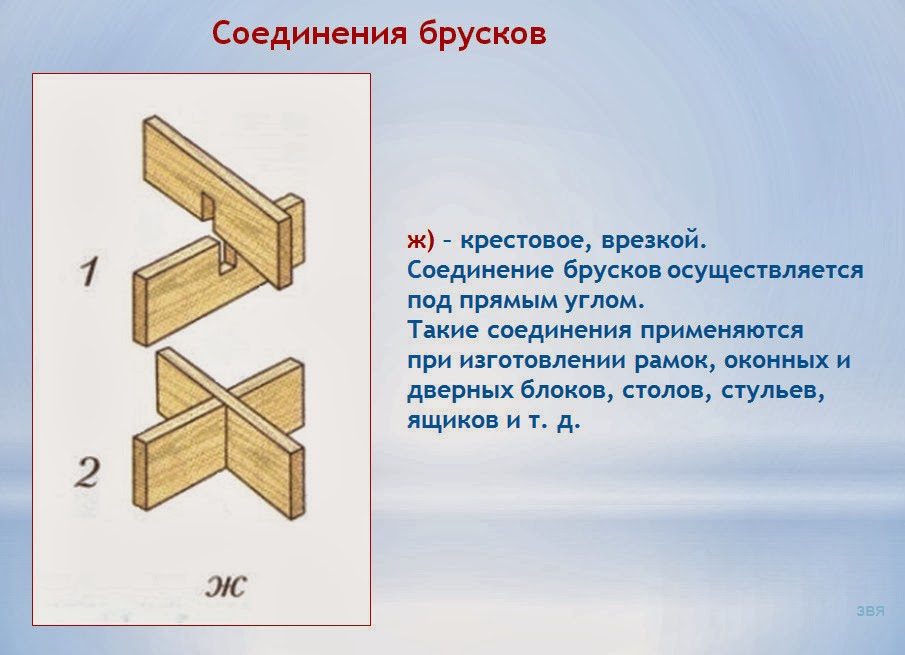

При соединении двух деревянных деталей крестообразно или под прямым углом самым надежным будет соединение вполдерева. В этом случае у обеих деталей делают паз в половину толщины таким образом, чтобы при скрещивании пазов одна деталь точно входила в другую.

Соединение вполдерева менее трудоемкое, чем шпунтовое, однако достаточно прочное. Этому, в частности, способствует сравнительно большая площадь стыковочных участков, покрываемых клеем. И все же прочность, стабильность конструкции достигается главным образом благодаря тому, что обе части соединяются друг с другом по схеме «паз в паз» и при безупречной стыковке остаются совершенно неподвижными. Соединение вполдерева сажают на клей и часто дополнительно закрепляют шурупами или вставными шипами также с посадкой на клей.

Соединение вполдерева — один из вариантов конструктивного соединения деревянных деталей — поперечных и продольных. Этот способ применяется довольно часто и подходит для Т-образного, углового и крестообразного соединения деталей.

Как это делается

- В соответствии с чертежом отмерить планки нужной длины.

- Нанести разметку пазов.

- Легкой штриховкой пометить на планке те участки, которые надо удалить.

- Пропилить боковые стороны пазов.

- Стамеской выдолбить паз.

- Проверить плотность соединения обеих деталей и подправить в случае необходимости.

- Нанести клей и прижать детали друг к другу струбциной, подождать, пока клей высохнет.

- В случае необходимости дополнительно укрепить соединение шурупами или деревянными вставными шипами.

ЧТО ВАМ ПОТРЕБУЕТСЯ

Материал:

- Заготовки из дерева.

- Клей.

- Шурупы.

Инструменты:

- Столярный угольник.

- Рейсмус.

- Нож.

- Карандаш.

- Пила.

- Стамеска.

- Струбцина.

- По желанию — молоток.

- Отвертка.

- Дрель.

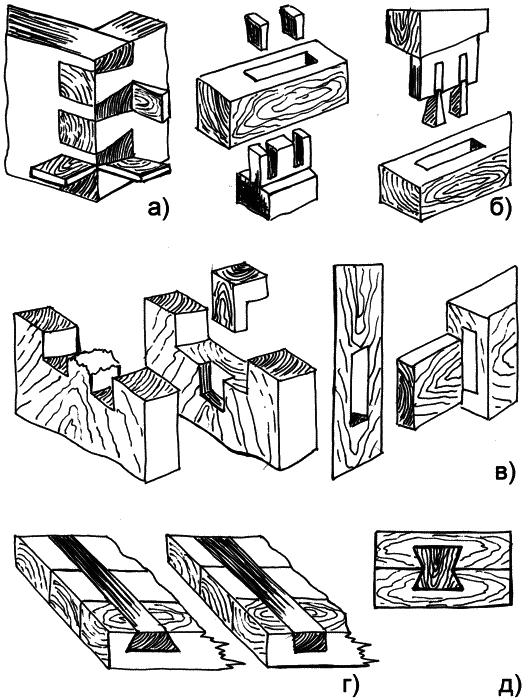

Виды соединения вполдерева

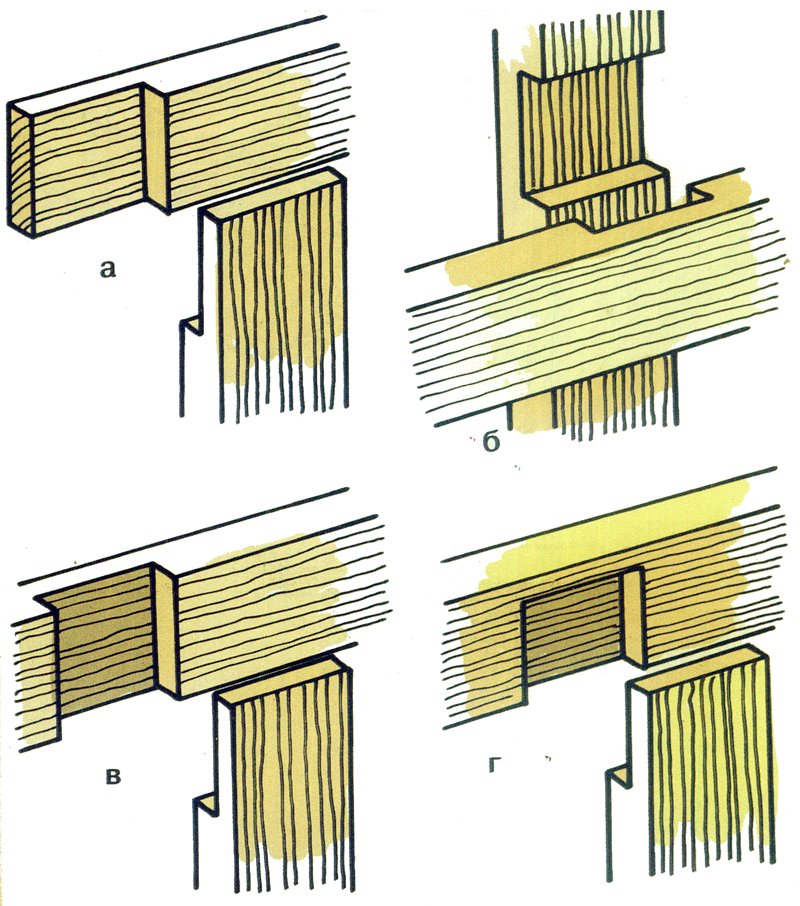

Соединение вполдерева — стабильная конструкция для Т-образных, угловых или крестообразных соединений. Согласно существующим правилам соединение вполдерева выполняют по всей ширине обеих деталей. Однако возможно и глухое соединение вполдерева. В этом случае площадь стыковочных участков, покрываемых клеем, будет еще больше.

Угловое соединение вполдерева.

Т-образное соединение вполдерева.

Крестообразное соединение вполдерева.

Глухое Т-образное соединение вполдерева: с внешней стороны незаметно.

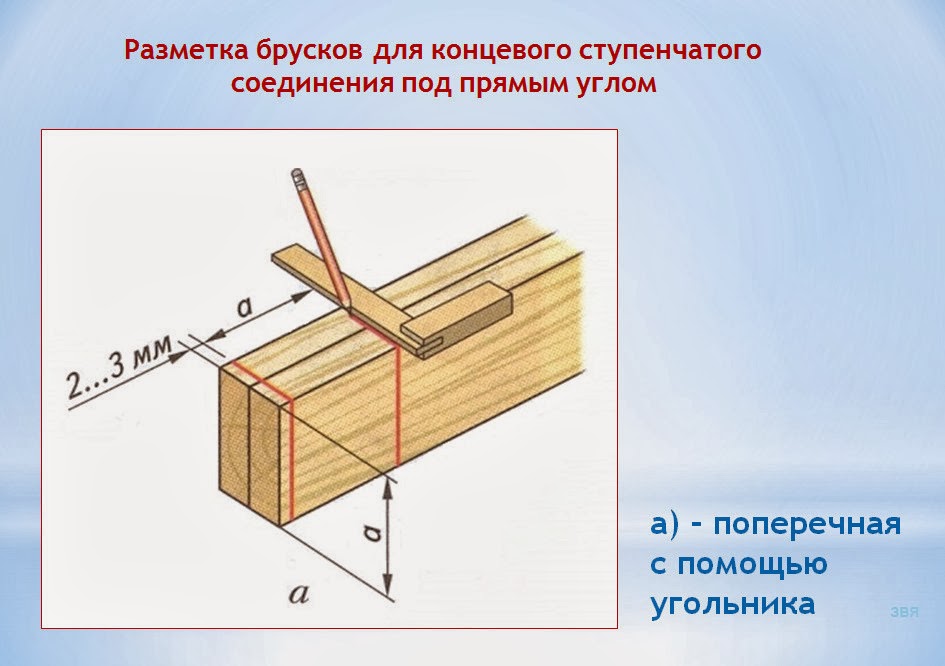

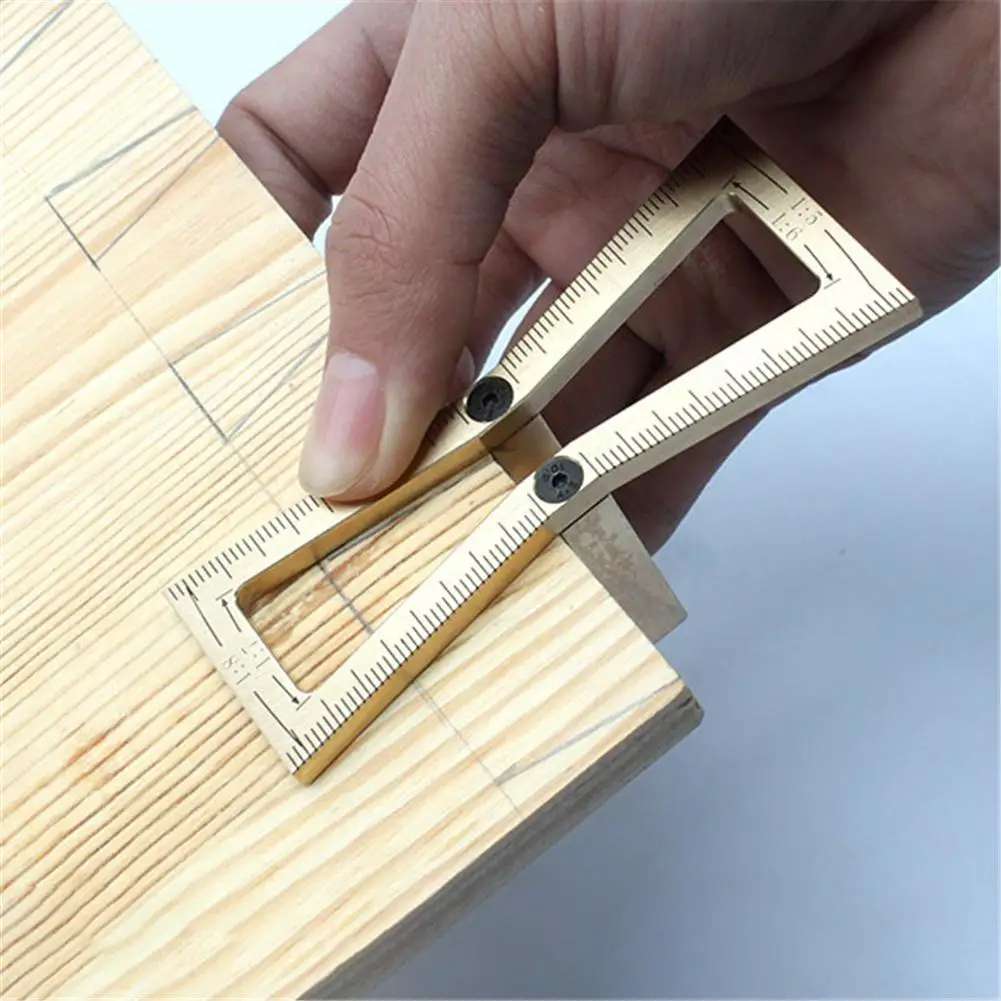

Разметка

Для разметки нужны угольник, рейсмус, нож или разметочный нагель. Карандашом наносят разметку только на материал с грубой необработанной поверхностью. На мелковолокнистой или гладкой поверхности разметочную линию проводят ножом или нагелем: неглубокая бороздка послужит и для ровного ведения пилы.

Подготовленные бруски или планки укладывают рядом параллельно друг другу и размечают одновременно. Так достигается полное совпадение разметочных линий, что служит гарантией безупречного, без перекосов соединения всех деталей. Важно сделать все точно с первого раза, поскольку в дальнейшем вносить исправления будет довольно сложно.

Так наносят разметку паза.

Рейсмусом отмечают половину толщины планки с узких сторон.

Никаких шариковых ручек

Для разметки никогда не пользуйтесь шариковыми ручками, фломастерами, чернилами или тушью, так как они оставляют на дереве практически ничем не смываемые следы.

Промежуточные пропилы

При обработке стамеской мягкое дерево может легко расколоться в том месте, где проходят годичные кольца. Чтобы этого избежать, надо сделать дополнительно несколько пропилов. В этом случае если дерево и расколется, то между двумя соседними пропилами, а не на всю ширину паза.

Чтобы этого избежать, надо сделать дополнительно несколько пропилов. В этом случае если дерево и расколется, то между двумя соседними пропилами, а не на всю ширину паза.

Маркировка

Вначале четкой разметочной линией на деталях обозначают контуры пазов. Чтобы при обработке деталей ничего не перепутать и не допустить ошибок, участки, которые предстоит удалить, следует пометить штриховкой. Особенно велика опасность ошибиться при обработке деталей, которые должны стать перемычками и перекладинами. Чтобы избежать этого и в дальнейшем не перепутать готовые детали при сборке, разложите заготовки в соответствии с их местом в рамке или опорной коробке и пронумеруйте все концы.

Помечать штриховкой удаляемые участки нужно так, чтобы контуры пазов не были перекрыты: основная разметка должна быть хорошо видна при последующих операциях.

Легкой штриховкой на деталях помечают те участки, которые следует удалить. При этом нельзя перекрывать разметочную линию.

Зажим деталей и пиление

Для пропилов деталей по разметке используют ножовки или лучковые пилы с тонкими частыми зубьями, чтобы срез получился как можно более гладким.

Линия пропила должна проходить по тому участку детали, который пойдет в отходы. Сначала делают пилой небольшую насечку. Затем пилят вдоль переднего края по линии разметки до нижнего ограничения. Таким образом, линия разметки всегда будет перед глазами, а значит, можно точно вести пилу и сразу вносить поправки, ес — ли распил начнет уходить в сторону от линии разметки.

Когда пропил одного угла готов, деталь переворачивают и делают то же с другой стороны. Только после этого пилу располагают горизонтально и таким путем завершают пропил.

При обработке даже широких деталей подобным образом пропил получается очень точным. Излишки дерева можно в дальнейшем удалить стамеской и напильником или наждачной бумагой.

При первых движениях направляйте полотно пилы большим пальцем, пока не сделаете насечку.

Пилите сначала вдоль переднего края детали, ведя пилу под углом точно по линии разметки.

Затем проделайте то же с другой стороны, пока не будет захвачена вся горизонтальная линия разметки.

На завершающей стадии пилу ведите горизонтально.

Правильная работа стамеской

Выдалбливать древесину, начиная с одной стороны. Вести инструмент вверх под углом.

После этого поработать стамеской с другой стороны детали и сгладить «дно».

В заключение слегка обработать и выровнять боковые грани.

Шип и паз

Рекомендуется срезать дерево постепенно, по нескольку миллиметров снизу вверх. При работе хорошо отточенной стамеской лучше отказаться от молотка. Ваши движения будут точнее, если инструмент направляется только ударами ладони.

В сквозном угловом соединении вполдерева шип накладывается на шип Т-образно — шип на паз, а в крестообразном — паз на паз.

Поэтому наряду с пилой понадобится и стамеска. Сначала нужно пропилить боковые стороны паза до ограничительной линии — разметки глубины паза.

Участок между двумя пропилами удаляют стамеской. Если у вас мало опыта в работе со стамеской, вам следует проявлять осторожность, чтобы не удалить больше, чем нужно. В противном случае соединение окажется с пустотами, а значит — шатким.

Будьте осторожны, когда приближаетесь к нижней линии разметки — «дну» паза, чтобы получить совершенно ровную поверхность. Только так можно обеспечить хорошее клеевое соединение двух деталей.

Для выполнения паза с помощью стамески деталь нужно прочно зажать, так как во время работы у вас будут заняты обе руки.

Склеивание

Перед нанесением клея на участки стыков обеих деталей следует еще раз проверить их соединение в «сухом виде». Если в соединении обнаружился зазор, то какую-то из деталей придется заменить: такую ошибку потом уже не исправить. Иное дело, когда приходится прилагать слишком большое усилие, чтобы соединить детали Т-образно или крестообразно или когда при угловом соединении детали не совсем плотно прилегают друг к другу. Тогда нужно удалить лишнее стамеской либо зачистить поверхность наждачной бумагой. При этом не стоит орудовать стамеской с излишним усердием. Следите также за тем, чтобы поверхности не получились округлыми. Помните: при любом варианте соединения вполдерева детали должны плотно прилегать друг к другу.

Тогда нужно удалить лишнее стамеской либо зачистить поверхность наждачной бумагой. При этом не стоит орудовать стамеской с излишним усердием. Следите также за тем, чтобы поверхности не получились округлыми. Помните: при любом варианте соединения вполдерева детали должны плотно прилегать друг к другу.

Зажимать осторожно

Все участки стыков нужно равномерно покрыть тонким слоем клея. Выдержать некоторое время, после чего детали соединить и еще раз проверить, образуют ли они прямой угол. Если все в порядке, зажимайте детали струбциной. Только не закручивайте ее винт слишком сильно, иначе клей «поползет» наружу. Клей нужно вытирать сразу же, иначе он застынет на поверхности детали.

Прежде чем плотно прижать детали друг к другу, убедитесь в том, что они образуют прямой угол.

Угловые соединения встык элементов из натурального дерева

Угловое соединение встык (угловое торцевое соединение) — простейший вид соединения, где один элемент стыкуется с другом без каких-либо переплетающихся или входящих друг в друга частей. Оно не является прочным и часто укрепляется каким-то выбранным способом. Прямоугольные соединения встык используются в легких конструкциях рам и небольших ящиков. Угловые соединения также называются ящичными. Стыкующиеся торцы могут быть выполнены как под прямым углом, так и со скосом.

Прямоугольные угловые соединения встык

Угловые (торцевые) соединения встык для ящиков осуществляются путем приклеивания торца одного элемента к «внутренней» стороне другого. В рамных конструкциях торец клеится к боковой кромке. Здесь важно, чтобы поверхности были плоские и ровные и выполнены строго под прямым углом.

Вырезание элементов соединения

Нанесите все линии разметки заплечиков и длин частей разметочным ножом. С помощью упора для поперечного пиления (для коротких заготовок) отпилите излишек материала (1).

| 1. Отрежьте лишнее | 2. Подровняйте прямоугольные торцы Подровняйте прямоугольные торцы |

Подровняйте торец рубанком, чтобы лучше подготовить поверхность для склейки. Пользуйтесь упором с уступом для проводки рубанка, чтобы обеспечить прямой угол (2). Нанесите клей и зафиксируйте соединенные части. Следите за тем, чтобы части соединения располагались правильно, поскольку этот тип соединения не «самоустанавливается» в правильное положение.

Угловые соединения встык со скосом

Скос делит угол между соединяющимися элементами на две части. В большинстве случаев угловые соединения выполняются под углом 90°, поэтому обычно скос составляет 45°. Торцевая текстура склеивается плохо, но увеличенная по сравнению с прямоугольным вариантом площадь контакта и определенной степени компенсирует этот недостаток. Обычно такое соединение усиливается с помощью гвоздей или шипов.

Точность изготовления

Скосы должны выполняться точно и аккуратно, так как в противном случае в соединении появятся щели. Используйте хорошо высушенную древесину, чтобы избежать появления щели на внутренней части стыковки деталей.

Вырезание соединения

С помощью разметочного ножа и малки нанесите разметку на лицевой стороне или кромке. По этой разметке сделайте соответствующую разметку на ответной части соединения. Отрежьте излишки материала наградкой для пазов. Для обеспечения максимальной точности пользуйтесь стуслом (1), особенно при выполнении декоративных элементов, когда применять разметку достаточно трудно. Обработайте поверхности скосов с помощью рубанка и упора с уступом для скосов (2). Для крупных заготовок примените верстачный зажим для скосов (3). Если такой возможности нет, установите заготовку в тиски с подложкой на задней кромке из обрезка древесины, чтобы предотвратить раскалывание материала (4).

Усиление прямоугольного соединения встык

Поскольку торцевая текстура склеивается плохо, обычно требуется дополнительное усиление такого соединения. Можно использовать гвозди с потайной шляпкой или вклеенные в угол блоки. Bбивайте гвозди под наклоном по тину «ласточкина хвоста», чтобы еще прибавить соединению прочности. В некоторых случаях гвозди заменяют струбцину на период склейки. При вклеивании усиливающего блока используйте клеевое соединение с притиркой и дайте клею как следует высохнуть.

Можно использовать гвозди с потайной шляпкой или вклеенные в угол блоки. Bбивайте гвозди под наклоном по тину «ласточкина хвоста», чтобы еще прибавить соединению прочности. В некоторых случаях гвозди заменяют струбцину на период склейки. При вклеивании усиливающего блока используйте клеевое соединение с притиркой и дайте клею как следует высохнуть.

Используйте клеевое соединение с притиркой

Усиление углового соединения встык со скосом

Самый простой способ усилить такое соединение — это сначала его склеить, а затем, после высыхания клея, добавить само усиление.

Использование гвоздей

Используйте отделочные или тонкие гвозди, в зависимости от размеров соединения. Шляпки опустите ниже поверхности детали, а получившиеся отверстия закройте подходящим по цвету заполнителем.

Использование шпонок

В небольших деталях можно применить шпонки из фанеры или шпона в пропилах поперек угла соединения. Пропилы можно делать перпендикулярно или под углом для большей прочности. Вклейте шпонки в пропилы, а после высыхания клея обрежьте лишнее. В декоративных целях цвет материала шпонки подбирают по контрасту с цветом детали.

Использование вставного шипа

В больших угловых соединениях со скосом могут устанавливаться вставные шины. Отрегулируйте рейсмус на ширину шипа, который может быть как монолитным, так и из фанеры и составлять по толщине приблизительно треть толщины детали соединения. Нанесите рейсмусом разметку на торцы для центрального положения шипа. Установите соединение в тиски при вертикальном направлении линии заплечиков. Осторожно пропилите по каждой линии и удалите отход стамеской, работая с каждого края к середине. Приклейте вставной шип и сострогайте его вровень с поверхностью детали после высыхания клея. Если используется шип из цельной древесины, то его волокна должны идти поперек угла соединения.

Вставной шип может использоваться для усиления соединения и до его склейки. Этот способ проще реализовать в машинном варианте, но можно его выполнить и вручную. Сделайте шип шириной от 3 до 12 мм из фанеры или массива (в последнем случае волокна должны идти поперек ширины). Вырежьте вручную соответствующие друг другу пазы с помощью пилы и стамески или пазника (рубанка для пазов). Паз расположите по центру, если шип идет вдоль скоса (1). Если паз проходит поперек скоса, разместите его ближе к внутренней поверхности угла соединения, чтобы не образовалось слабое место с коротким волокном (2).

Этот способ проще реализовать в машинном варианте, но можно его выполнить и вручную. Сделайте шип шириной от 3 до 12 мм из фанеры или массива (в последнем случае волокна должны идти поперек ширины). Вырежьте вручную соответствующие друг другу пазы с помощью пилы и стамески или пазника (рубанка для пазов). Паз расположите по центру, если шип идет вдоль скоса (1). Если паз проходит поперек скоса, разместите его ближе к внутренней поверхности угла соединения, чтобы не образовалось слабое место с коротким волокном (2).

Способы соединений деревянных деталей. Столярные и плотничные крепления и соединения Деревянное соединение без гвоздей

Про самых крутых столяров и плотников говорят, что они способны построить дом без единого гвоздя. Японские ремесленники, даже любители, как раз из таких.

Несколько лет назад молодому работнику автомобильной индустрии, увлечённому , попалась в руки книга с описанием традиционных японских техник работы с деревом. Его очень увлекли описания соединений деталей без использования гвоздей, саморезов и клея. Он захотел научиться делать также. Вот только схем для изготовления крепежей в книге не было. Тогда парень решил нарисовать их сам.

Для моделирования и анимации деталей он использовал бесплатный сервис Fusion-360. Получившийся результат японец перевёл в гифки и выложил в твиттер-аккаунт под названием The Joinery . Почти за год молодой столяр визуализировал 85 различных способов разъёмных соединений.

Разнообразие креплений действительно поражает. С их помощью можно смастерить в принципе что угодно — табуретку, диван, стол и так далее. Главное — иметь прямые руки и хороший, желательно электрический инструмент.

Но даже если ручной труд вас совсем не вдохновляет, вы, вероятно, получите удовольствие от просмотра гифок. То, с каким изяществом детали сцепляются друг с другом, гипнотизирует.

Начинающим домашним мастерам будет полезно узнать о методах соединения деревянных деталей. Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений и сплачиваний с использованием клея, гвоздей, саморезов или шкантов, либо вовсе без них.

Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений и сплачиваний с использованием клея, гвоздей, саморезов или шкантов, либо вовсе без них.

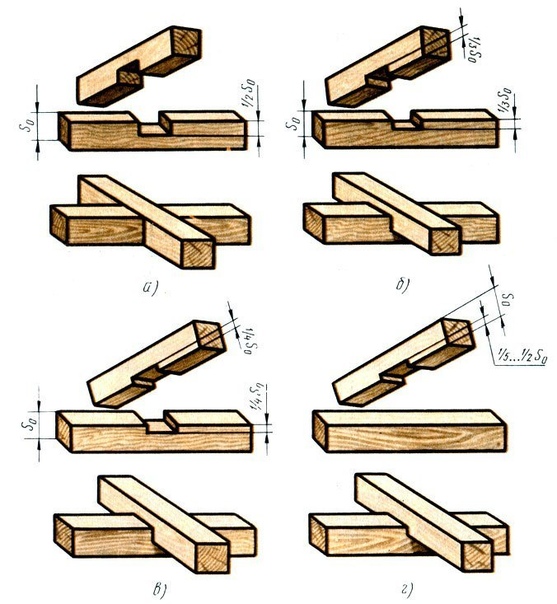

Правила выбора соединения в зависимости от типа нагрузки

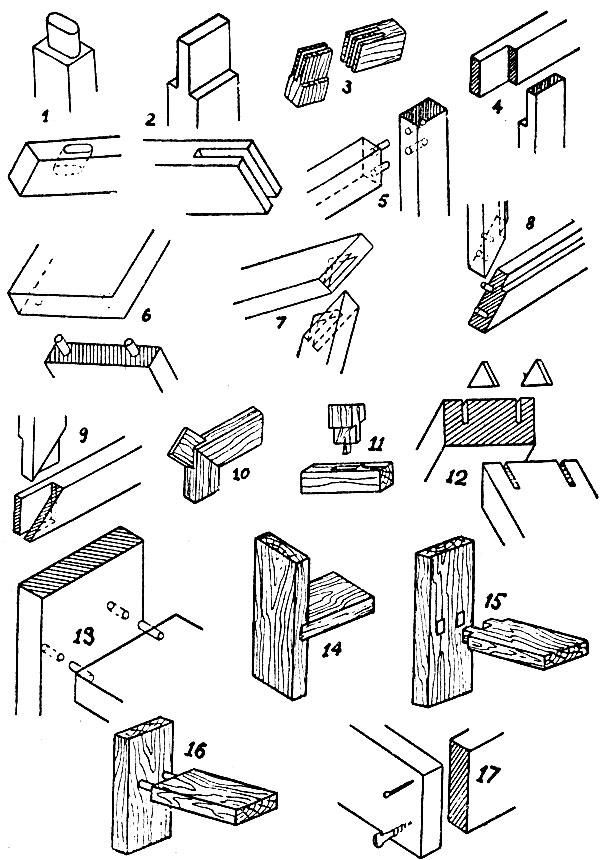

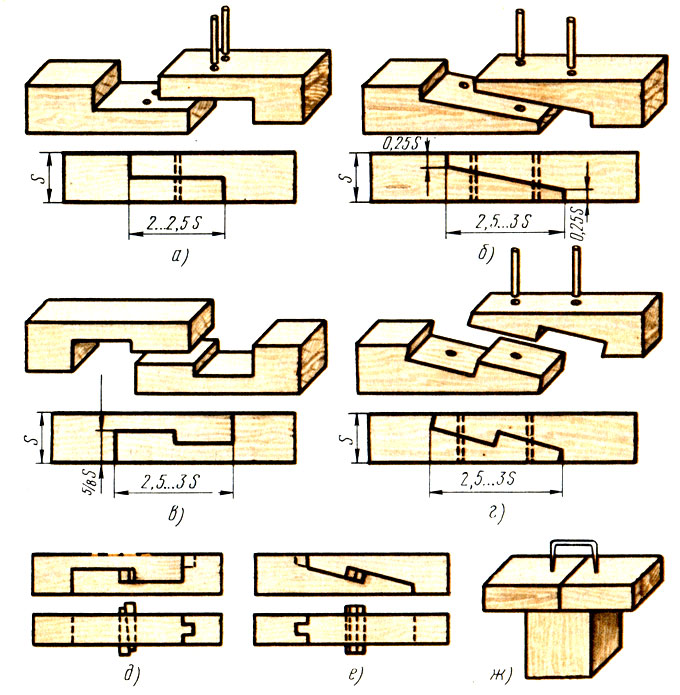

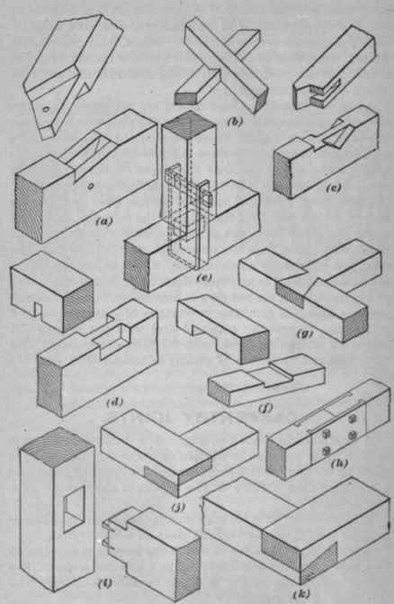

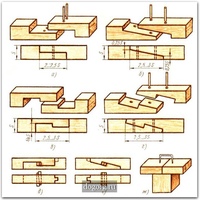

Наиболее просты торцевые соединения, их применяют при необходимости нарастить деталь. Лучше всего такие соединения переносят нагрузку сжатия, однако при вырубке замков специальной формы можно достичь хорошего сопротивления скручиванию, растяжению и изгибу. Стандартный вариант торцевого соединения — с подрезкой на половину толщины обеих деталей. Срез может быть прямым или косым, при необходимости препятствовать изгибу, растяжению или скручиванию на конце каждого среза нарезают шип или тупой угол, либо делают срез ступенчатым, образуя своего рода «замок».

1 — прямая накладка вполдерева; 2 — косая накладка; 3 — прямая накладка со ступенчатым стыком; 4 — накладка вполдерева с косым стыком; 5 — косой накладной замок; 6 — соединение вполдерева с косым шипом

Угловые и боковые соединения применяются для соединения прямых деталей в ферму или каркас. Обычно эта часть конструкции опорная, поэтому основные нагрузки приходятся на смещение и сжатие. Если конструкция испытывает статичную предусмотренную нагрузку, на одной из деталей нарезают прямоугольный шип, а на другой — паз или проушину соответствующих размеров. Если возможно действие на разрыв конструкции, шип и паз нарезают в форме трапеции.

Угловые соединения: 1 — с открытым сквозным шипом; 2 — с глухим закрытым шипом; 3 — со сквозным косым шипом

Накладные крестовые и Т-образные соединения используют, как правило, для дополнительных связей между ответственными деталями конструкции. Основная нагрузка в них — на сжатие, смещение и разрыв. Первые два типа нагрузки устраняются подрубкой в полдерева или меньше с последующим совмещением деталей. Плечи зарубок принимают основную нагрузку на себя, остается лишь закрепить соединение шурупами или накладными скобами. В ряде случаев для укрепления связи используют шкант или вырубают шип с клином.

В ряде случаев для укрепления связи используют шкант или вырубают шип с клином.

1 — крестовое соединение накладкой вполдерева; 2 — крестовое соединение с посадкой в одно гнездо; 3 — Т-образное соединение с потайным косым шипом; 4 — Т-образное соединение с прямой ступенчатой накладкой

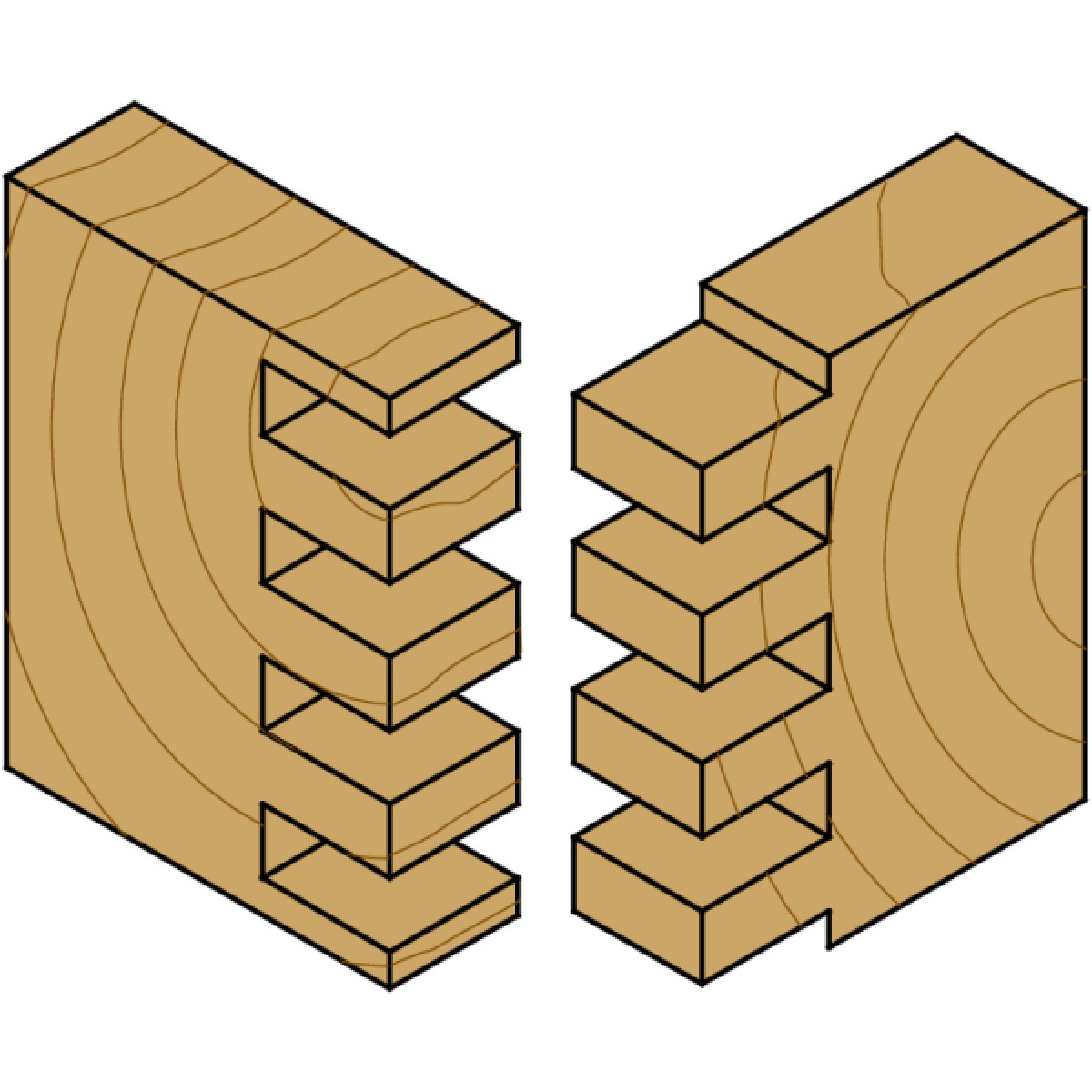

Отдельный тип соединений — ящичные. Предназначены они для соединения досок под прямым углом. Обычно для ящичного соединения на каждой доске нарезают зубья, ширина которых равна расстоянию между ними. На разных досках зубья нарезаны со смещением, поэтому при соединении угол из досок выглядит как одно целое. Зубья также могут иметь клиновидную форму, препятствующую разрыву угла в одном направлении, либо скрепляются дополнительно клеем или гвоздями.

Ящичные угловые соединения: 1 — с прямыми сквозными шипами; 2 — с косыми сквозными шипами

Как сделать шиповое соединение

Для изготовления шипового соединения нужно обвести обе детали линией разметки по всем граням на расстоянии от торца, равном ширине соединения. На двух противоположных сторонах и торце линиями отмечается тело шипа, разметка на обеих деталях полностью идентична.

Шип подрезают с боков ножовкой для поперечного реза и скалывают древесину с помощью стамески. Ширину шипа делают на 2-3 мм больше для последующей точной обработки ножом или долотом. Паз вырезают ножовкой для продольного реза и скалывают стамеской, также оставляя небольшой припуск на обработку. Далее следует подгонка, в процессе которой детали совмещают и добиваются максимально плотного прилегания.

При Т-образном шиповом соединении на одной из деталей нарезают центральный шип или паз, а на другой выдалбливают проушину или делают две боковые подрезки в зависимости от типа первой детали. Для изготовления проушины используют стамеску, обращая наклонную часть лезвия внутрь отверстия. Если проушина не сплошная, шип делаю на 8-10 мм больше глубины и обрезают его конец в форме развернутого клина. Так при забивании шип сам себя разопрет, и деталь будет прочно посажена.

Для соединения широких деталей можно использовать ящичное соединение, нарезая несколько шипов и пазов. Самый простой способ скрепить шиповое соединение — просверлить его насквозь поперек шипов и забить в отверстие деревянный шкант (оконное угловое соединение).

Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера .

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3-5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

Как сплачивать элементы несущих конструкций

Для несущих конструкций используют два вида соединений — наращивание и сочленение. Самый простой способ срастить две детали — выполнить надрез ножовкой на половину толщины на одинаковом расстоянии от торцов, а затем сколоть топором лишнюю древесину. После сопоставления двух деталей соединение обычно скрепляют двумя накладными планками, прибитыми сбоку от разреза. Склеивание тоже возможно, но только при плотной подгонке деталей.

Надрезанные в полдерева торцы можно свести практически под любым углом, это основной метод соединения кровельных ферм. Для скрепления деталей необходима дополнительная стягивающая связь: брус прикладывают к соединенным деталям сбоку на расстоянии в 30-50 см от угла и подрубают в половину толщины по местам соприкасания, а затем скрепляют конструкцию гвоздями.

Для скрепления деталей необходима дополнительная стягивающая связь: брус прикладывают к соединенным деталям сбоку на расстоянии в 30-50 см от угла и подрубают в половину толщины по местам соприкасания, а затем скрепляют конструкцию гвоздями.

Часто вертикальные и наклонные конструкции нуждаются в опоре, например при соединении стропильной системы с балками перекрытия. В этом случае выполняется зарубка посадочных гнезд на горизонтальной балке, в которые будут вставлены стойки. Очень важно соблюдать угол наклона и делать подрубку не более чем на треть толщины бруса.

Соединения со специальными связями

Практически все столярные соединения выполняются с дополнительными укрепляющими связями. В самом простом примере роль таких выполняют гвозди или саморезы.

При наращивании деталей узел может укрепляться сквозным болтовым соединением, хомутами, скобами и глухарями, либо его просто обматывают холоднокатаной проволокой. Сращенные вертикальные опоры достаточно скрепить двумя накладными планками — деревянными или металлическими.

Угловые соединения чаще всего скрепляют скобами, накладными пластинами или уголками. В случаях, когда надо сохранить небольшую подвижность соединения, используют один сквозной болт, который либо прошивает поперек место накладки деталей, либо стягивает их в продольном направлении с минимальным отступом от накладки.

Место крепления специальной связи должно быть удалено от края не менее чем на 10 диаметров крепежного элемента и не иметь пороков. Важно помнить, что часто связи не обеспечивают общую прочность соединения, а только компенсируют неучтенную нагрузку.

Все фото из статьи

Иногда при проведении строительных и других работ с использованием древесины требуется сделать элементы длиннее или шире, а как это правильно делается, знают очень немногие. Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно!

Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора . Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься;

- Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины , так как данный вариант обеспечивает высокую надежность именно небольших конструкций. Для работы опять же понадобится . С его помощью она будет проведена быстро и качественно;

- Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей , это также довольно интересный вариант, который подходит для конструкций небольшого размера;

- Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом , нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

- Первый вариант называется соединение на гладкую фугу, при его выполнении требуется очень тщательная шлифовка торцов для плотного прилегания, после чего они смазываются клеем и соединяются под прессом или с помощью специальных стяжек. Такое решение подойдет в случаях, когда высокая несущая способность не нужна;

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно!

При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов. Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

- Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

Кроме обработки цельных кусков древесины, часто приходится соединять деревянные детали в узлы и конструкции. Соединения элементов деревянных конструкций называют посадками. Соединения в конструкциях деревянных деталей определяются пятью видами посадок: напряженная, плотная, скользящая, свободная и очень свободная посадка.

Узлы — это части конструкций в местах соединения деталей. Соединения деревянных конструкций подразделяются на виды: торцевые, боковые, угловые Т-образные, крестовидные, угловые L-образные и ящичные угловые соединения.

Столярные соединения имеют более 200 вариантов. Здесь рассмотрены только соединения, которыми пользуются на практике столяры и плотники.

Торцевое соединение (наращивание) — соединение деталей по длине, когда один элемент является продолжением другого. Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Соединения деревянных конструкций должны быть изготовлены тщательно, в соответствии с тремя классами точности. Первый класс предназначен для измерительного инструмента высокого качества, второй класс — для изделий мебельного производства, а третий — для стройдеталей, сельскохозяйственного инвентаря и тары. Боковое соединение кромкой нескольких досок или реек называют сплачиванием (рис. 7). Такие соединения применяют в конструкциях полов, ворот, плотничных дверей и т. д. Дощатые, реечные щиты дополнительно укрепляют поперечинами и наконечниками. При обшивке потолков, стен верхние доски перекрывают нижние на 1/5 — 1/4 ширины. Наружные стены обшивают горизонтально уложенными досками внахлёст (рис. 7, ж). Верхняя доска перекрывает нижнюю на 1/5 — 1/4 ширины, что обеспечивает отвод атмосферных осадков. Соединение конца детали со средней частью другой образует Т-образное соединение деталей. Такие соединения имеют большое число вариантов, два из которых показаны на рис. 8. Эти соединения (вязки) применяют при сопряжении лаг перекрытий и перегородок с обвязкой дома. Соединение деталей под прямым или косым углом называют крестовидным соединением. Такое соединение имеет один или два паза (рис. 3.9). Крестообразные соединения применяют в конструкциях крыш и ферм.

Соединения двух деталей концами под прямым углом называют угловыми. Они имеют сквозные и несквозные шипы, открытые и впотёмок, вполупотёмок внакладку, вполдерева и т. п. (рис. 10).

Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности- вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

п. (рис. 10).

Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности- вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

При соединении деталей на «ус» (под углом 45°) угловую вязку закрепляют стальными вставками, как показано на рис. 12. При этом следят, чтобы одна половина вставки или скрепа входила в одну деталь, а другая половина — в другую. Клиновидную стальную пластинку или кольцо помещают в выфрезерованные пазы соединяемых деталей.

Углы рам и ящиков соединяют прямым открытым сквозным шиповым соединением (рис. 3.13, а, б, в). При повышенных требованиях к качеству (с наружной стороны шипы не видны) угловую вязку выполняют косым соединением впотёмок, паз и гребень или косым соединением на рейку, как показано на рис. 13, г, д, е, ж и на рис. 14.

Коробчатую конструкцию с горизонтальными или вертикальными поперечными элементами (полки, перегородки) соединяют с помощью угловых Т-образных соединений, показанных на рис. 15.

15.

В соединении элементов верхнего пояса деревянных ферм с нижним используют угловые врубки. При сопряжении элементов фермы под углом 45° или менее в нижнем элементе (затяжке) делают одну врубку (рис. 16,а), при угле более 45° — две врубки (рис. 16,6). В обоих случаях торцевой пропил (врубка) перпендикулярен направлению действующих сил.

Дополнительно узлы закрепляют болтом с шайбой и гайкой, реже скобами. Бревенчатые стены дома (сруба) из горизонтально уложенных бревен в углах соединяют врубкой «в лапу». Она может быть простой или с дополнительным шипом (лапа с приямком). Разметку врубки выполняют так: конец бревна обтесывают в квадрат, на длину стороны квадрата (вдоль бревна), чтобы после обработки получился куб. Стороны куба делят на 8 равных частей. Затем с одной стороны снизу и сверху удаляют 4/8 часть, а остальные стороны выполняют, как показано на рис. 17. Для ускорения разметки и точности изготовления врубок используют шаблоны.

Стропильная система – самый сложный и один из наиболее ответственных элементов дома, от правильности ее строительства во многом зависит комфортность и время эксплуатации строения. Расчет и проектирование стропильной системы должен делаться только опытными строителями или инженерами со специальной подготовкой.

Спроектировать деревянную стропильную систему намного сложнее, чем любые металлические конструкции. Почему? В природе не существует двух досок с абсолютно одинаковыми показателями прочности, на этот параметр влияет очень много факторов.

Металл имеет одинаковые свойства, которые зависят только от марки стали. Расчеты будут точными, ошибка минимальная. С деревом все намного сложнее. Для того чтобы минимизировать риски разрушения системы, нужно давать большой запас по прочности. Большинство решений принимается непосредственно строителями на месте после оценки состояния пиломатериалов и с учетом особенностей конструкции. Очень важен практический опыт.

Почему нужно сращивать стропила

Есть несколько причин, по которым требуется сращивать стропила.

- Длина крыши превышает стандартную длину пиломатериалов . Стандартная длина досок не превышает шести метров. Если скат имеет большие размеры, то доски придется удлинять.

- Во время строительства остается много хороших досок длиной 3–4 м . Чтобы понизить сметную стоимость здания и уменьшить количество непродуктивных отходов, для изготовления стропил можно использовать эти куски, предварительно срастив их.

Важно. Нужно помнить, что прочность сращенных стропил всегда ниже, чем целых. Нужно стараться, чтобы место сращивания располагалось как можно ближе к вертикальным упорам.

Способы сращивания

Существует несколько способов сращивания, однозначно лучшего или худшего нет. Мастера принимают решения с учетом своих навыков и конкретного места размещения стыка.

Таблица. Способы сращивания стропил.

| Метод сращивания | Краткое описание технологии |

|---|---|

| Применяется на досках толщиной не менее 35 мм. Довольно сложный метод, требует практического опыта выполнения плотницких работ. По прочности соединение самое слабое из всех существующих. Преимущество – экономия пиломатериалов. Практически на стройках применяется очень редко. | |

| Длина стропильных ног увеличивается с помощью накладки. Накладка может быть деревянной или металлической. Если длина двух отрезков досок недостаточна по параметрам стропильной системы, то такой способ позволяет их увеличить. Соединение встык имеет самые высокие показатели прочности на изгиб, широко применяется во время строительства различных сооружений. | |

| Внахлест. Две доски фиксируются с нахлестом. Самый простой метод, по прочности занимает среднее положение. Недостаток – общая длина двух досок должна быть больше проектной длины стропильной ноги. |

В этой статье мы рассмотрим два наиболее простых и надежных метода сращивания: встык и внахлест. Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Косой прируб трогать нет смысла, его почти не используют из-за большого количества недостатков.

Требования строительных норм и правил к сращиванию стропил

Неумелое сращивание стропил по длине может не только резко понизить их устойчивость к изгибающим нагрузкам, но и стать причиной полного разрушения конструкции. Последствия такой ситуации очень печальные. Строительные правила предусматривают определенные закономерности во время выбора размеров крепежа, мест его установки и длины накладок. Данные взяты с учетом многолетнего практического опыта.

Сращенные стропила будут намного прочнее, если для их соединения использовать не гвозди, а металлические шпильки. Инструкция поможет сделать самостоятельный расчет соединения. Достоинство метода – универсальность, с его помощью можно решать проблемы не только с удлинением стропил, но и с наращиванием иных элементов кровли. Специализированные компании выполнили черновые расчеты и собрали данные в таблицу, но в ней указываются только минимально допустимые параметры.

- Диаметр и длина шпилек . В любых случаях диаметр шпилек должен быть ≥ 8 мм. Более тонкие не обладают достаточной прочностью, использовать их не рекомендуется. Почему? В металлических соединениях диаметр шпилек рассчитывается на усилия растяжения. Во время стягивания металлические поверхности настолько сильно прижимаются между собой, что удерживаются за счет силы трения. В деревянных конструкциях шпилька работает на изгиб. Отдельные доски нельзя стянуть с большим усилием, шайбы проваливаются в доску. Кроме того, во время изменения показателей относительной влажности доски изменяют толщину, за счет этого уменьшается усилие стягивания. Шпильки, работающие на изгиб, должны иметь большой размер. Конкретный диаметр шпильки нужно определять по формуле d ш = 0,25×S , где S – толщина доски. К примеру, для доски толщиной 40 мм диаметр шпильки должен быть 10 мм. Хотя это все довольно относительно, нужно иметь в виду конкретные нагрузки, а они зависят от многих факторов.

- Длина нахлеста досок . Этот параметр всегда должен быть в четыре раза больше ширины досок. Если ширина стропил 30 см, то длина нахлеста не может быть менее 1,2 м. Мы уже упоминали, что конкретное решение принимается мастером с учетом состояния пиломатериалов, угла наклона стропил, расстояния между ними, веса кровельных материалов и климатической зоны расположения здания. Все эти параметры оказывают большое влияние на устойчивость стропильной системы.

- Расстояние между отверстиями для шпилек . Крепеж рекомендуется фиксировать на удалении не менее семи диаметров шпилек, от края доски расстояние должно быть не менее трех диаметров. Это минимальные показатели, на практике рекомендуется их увеличивать. Но все зависит от ширины доски. Нельзя за счет увеличения расстояния от края слишком уменьшать расстояние между рядами шпилек.

- Количество стягивающих шпилек . Есть довольно сложные формулы, но на практике ими не пользуются. Мастера устанавливают два ряда шпилек с учетом расстояния между ними, отверстия располагаются в шахматном порядке.

Практический совет. Для увеличения прочности сращиваемой стропилины на изгиб отверстия шпилек не должны располагаться на одной линии, нужно смещать их не менее чем на один диаметр.

Сращивание встык досками

Работы намного удобнее делать на земле, подготовьте ровную площадку. На землю подложите бруски – стропилины придется подрезать, нужен просвет для дисковой пилы. Перед сращиванием точно узнайте длину стропилин. Замерять ее нужно на строении, используйте любые тонкие длинные доски, веревку или строительную рулетку. Если появится ошибка в несколько сантиметров – не проблема. Во время соединения стропильных ног на крыше эта ошибка без проблем устраняется.

Шаг 1. Положите одну доску на бруски, ровно под прямым углом отрежьте торец. Отрезать лучше ручной электрической циркульной пилой.

Важно.

Соблюдайте правила техники безопасности, это высокооборотный и очень травмоопасный инструмент. Никогда не демонтируйте заводские средства защиты дисковой пилы, не отключайте электрические реле перегрузки.

Доски для стропил довольно тяжелые, во время отрезания придайте им такое положение, чтобы они не зажимали полотно пилы или преждевременно не разламывались во время дорезания. Таким же способом подготовьте и вторую доску. Обращайте внимание, чтобы срез был только под прямым углом. Торцы сращиваемых досок должны плотно прилегать друг к другу по всей поверхности, это нужно для увеличения прочности сращенной стропилины. Дело в том, что даже при ослаблении соединения шпилек торцы во время изгиба будут упираться друг в друга по всей длине среза и держать нагрузку . Шпильки и накладные доски будут удерживать конструкцию лишь от расползания по длине.

Шаг 2. Установите рядом две подготовленные доски для стропилины. Заготовьте доску для накладки. Мы уже упоминали, что ее длина должна быть примерно в четыре раза больше ширины доски. Если скаты крыши имеют небольшой уклон, расстояние между стропилами большое, а крыша будет утепляться минеральной ватой, то нагрузки на изгиб значительно возрастают. Соответственно, длину доски для сращивания надо увеличивать.

Шаг 3. Положите накладку на две рядом лежащие доски для сращивания. Довольно часто толщина и ширина досок даже из одной партии отличаются на несколько миллиметров. Если у вас такой случай, то ровняйте доски с той стороны, к которой будет прибиваться обрешетка.

Практический совет. Наука о сопротивлении материалов говорит, что чем тоньше материал, тем больше его сопротивление на изгиб по тонкой плоскости. Это значит что, к примеру, пять рядом поставленных досок на ребро толщиной 1 см каждая выдерживают значительно большую нагрузку, чем одна доска толщиной 5 см. Вывод – для сращивания совсем необязательно резать толстые дорогостоящие материалы, можно использовать несколько тонких отрезков нужной длины.

Таких кусков на любой стройке достаточно.

Шаг 4. В шахматном порядке и на нормируемых расстояниях просверлите отверстия под шпильки. Для того чтобы во время высверливания отверстий отдельные элементы не смещались, нужно их временно между собой закрепить. Используйте в этих целях длинные и тонкие саморезы, сколачивать гвоздями не рекомендуется. Они разрезают или разрывают волокна древесины, прочность доски немного уменьшается. Саморезы не режут волокна, а раздвигают их в стороны, после выкручивания доски почти полностью восстанавливают свои первоначальные характеристики прочности.

Шаг 5. Высверлите отверстия, не располагайте их на одной линии, а то доски могут треснуть во время эксплуатации.

Можно встретить рекомендации после высверливания отверстий разъединять доски и укладывать между ними джут для исключения появления мостиков холода. Это не только напрасный труд, но и вредный. Почему? Во-первых, никакие мостики холода в местах сращивания не возникают, наоборот, они имеют самую большую толщину и, соответственно, самую низкую теплопроводность. Но даже если они появятся, то никаких негативных последствий не будет, это стропильная система крыши, а не комнатное окно или дверь. Во-вторых, джут уменьшает усилие трения между элементами сращивания, а это очень негативно сказывается на их прочности. В-третьих, если на материал попадает конденсат, что весьма вероятно, то удаляться из него влага будет очень долго. К каким последствиям приводит длительный контакт деревянных конструкций с влагой рассказывать нет необходимости.

Шаг 6. Вставьте в подготовленные отверстия шпильки, оденьте с двух сторон шайбы и прочно стяните гайками. Рекомендуется стягивать до тех пор, пока шайбы не вдавятся в дерево. Лишнюю длину шпилек можно отрезать круглошлифовальной машинкой с диском по металлу.

Аналогичным образом сращиваются все остальные стропилины.

Сращивание внахлест

Это соединение делать проще, но при одном условии – позволяет суммарная длина двух досок, она должна быть больше длины стропильной ноги на величину нахлеста.

Если у вас пиломатериалы низкого качества, то перед началом работ рекомендуется их разложить на ровной поверхности и сделать ревизию. Для длинных участков сращенных стропил выбирать ровные, а для отрезков использовать кривые. Хотя для стропильной системы настоятельно рекомендуется покупать только качественные материалы, это не тот архитектурный элемент здания, на котором можно экономить.

Шаг 1. Выберите доски и положите их на возвышенность из брусьев. Если есть желание, то можно выровнять торцы при помощи циркулярной пилы, нет желания – не ровняйте. Состояние торцов никак не влияет на прочность сращивания внахлест.

Шаг 2. Положите доски друг на друга, подгоните длину стыка и общий размер стропилины.

Практический совет. Доски должны лежать друг на друге строго параллельно. В связи с тем, что верхняя приподнимается над нижней на толщину материала, под ней и брусками следует класть подставки из отрезков. Толщина отрезков должна равняться толщине нижней доски.

Шаг 3. Выровняйте доски по одной из граней и саморезами временно скрепите их. Высверлите отверстия, ставьте шпильки, шайбы и затяните гайки.

Сращивание встык фанерой

Один из способов сращивания стропилин, помогает экономить доски и рационально использовать отходы различных пиломатериалов. В данном случае применяются обрезки листовой фанеры толщиной один сантиметр.

Шаг 1. Ровно уложите доски стропилины на площадке, сомкните торцы, обратите внимание на параллельность боковых граней. Доски должны быть предельно одинаковыми по толщине, торцы обрезаны ровно под прямым углом.

Шаг 2. Кисточкой обильно намажьте поверхность клеем ПВА.

Шаг 3.

Уложите подготовленный кусок фанеры на место сращивания, прочно прижмите его струбцинами. Во время фиксации следите, чтобы фанера не сдвинулась со своего первоначального места.

Шаг 4. Длинными прочными саморезами в шахматном порядке прикрутите фанеру к доскам. Длина саморезов должна быть на 1–2 короче общей толщины досок и фанеры, их концы не могут выходить с обратной стороны. Под саморезы обязательно подкладывайте шайбы большого диаметра. Перед закручиванием саморезов просверлите в стропилине отверстия. Их диаметр должен быть на 2–3 мм меньше диаметра резьбовой части метиза.

Шаг 5. Переверните доску обратной стороной вверх, подложите под концы подставки, они не должны висеть в воздухе. Аккуратно по очереди снимите все установленные струбцины.

Шаг 6. Намажьте поверхности клеем и положите на них вторую заготовку из фанеры. Опять зажмите ее струбцинами.

Шаг 7. С большим усилием закрутите саморезы.

Важно. Во время закручивания саморезов обращайте внимание, чтобы они не располагались друг против друга. Смещение должно быть не менее трех сантиметров.

Шаг 8. Снимите струбцины. Для усиления узла сращивания стяните его сквозными шпильками. Размещать их следует таким же образом, как и при обыкновенном сращивании встык.

Практический совет. Отверстия под шпильки должны быть на 0,5–1,0 мм меньше диаметра шпильки. Бывают случаи, что точно подобрать диаметр сверла по дереву невозможно. Тогда рекомендуется использовать сверло немного меньшего диаметра, пусть шпилька заходит с достаточно большим усилием.

Во время ее забивания от сильных ударов молотка первые несколько витков резьбы сминаются, что очень усложняет накручивание гайки. Чтобы избежать проблем, перед забиванием шпильки наживите гайки, теперь пусть резьба на торце заминается, она больше не нужна. Перед установкой стропилины на место проверьте, высох ли клей.

При хорошей погоде для его полного застывания нужно примерно 24 часа.

Последний штрих — нанесение клея

Важно. Если во время сращивания стропил по длине досками гайки закручивались до тех пор, пока шайба не утапливалась в древесины, то с фанерой так поступать нельзя. Внимательно контролируйте силу прижатия, не допускайте повреждения шпона фанеры.

Как правильно забивать гвозди в стропилину при сращивании

Не всегда есть возможность и необходимость сращивать отдельные элементы стропил с помощью шпилек, иногда это проще сделать обыкновенными гладкими гвоздями. Но нужно уметь их правильно забивать, в противном случае со временем усилие сжатия досок значительно уменьшится. Длина гвоздя должна на 2,5–3 см превышать толщину стропилины в месте соединения.

Как правильно вколачивать гвозди для соединения нагруженных или ответственных деревянных конструкций?

Шаг 1. Под небольшим углом вбейте гвоздь в доски, но не до конца. Нужно, чтобы острие выступило с обратной стороны примерно на один сантиметр.

Шаг 2. С обратной стороны стропилины согните молотком гвоздь под прямым углом.

Шаг 3. Забейте гвоздь еще примерно на один сантиметр. Опять согните конец, угол сгиба уже должен быть намного меньше 90°. Чем больше вы его согнете, тем надежнее будет окончательная фиксация.

Шаг 4. Теперь можно вбивать шляпку гвоздя до самого конца. С обратной стороны сгибайте выступающую часть до тех пор, пока острый конец полностью не войдет в доску. Помните, что место выхода тела гвоздя и место забивания его острия не должны лежать на одной линии.

Такая технология полностью исключает самостоятельное ослабление силы прижатия.

Уже упоминалось, что прочность стропилины на изгиб в месте сращивания всегда меньше, чем у целого элемента. По возможности старайтесь располагать этот узел как можно ближе к коньку, мауэрлату или различным распоркам .

Такие предосторожности минимизируют риски механического разрушения стропильной ноги. Если такая возможность по тем или иным причинам отсутствует, то не рекомендуется размещать место упора под сращиванием на расстоянии больше 15% длины ноги от любого конца.

Никогда не используйте для соединения черные саморезы . Этот металл имеет два существенных недостатка. Первый – он быстро окисляется и теряет первоначальную прочность. Второй – технология изготовления таких саморезов предполагает закаливание. Каленые саморезы при превышении допустимой нагрузки не вытягиваются, а лопаются. Во время эксплуатации кровли относительная влажность деревянных конструкций меняется, соответственно, колеблется и толщина досок. А это может существенно увеличивать усилие растягивания самореза, он не выдержит и треснет.

Не переусердствуйте с количеством метизов . Если их слишком много, то отверстия значительно уменьшат прочность соединяемых деталей, в результате вы получите обратный эффект, наращивание не усилится, а ослабнет.

Видео – Сращивание стропил по длине

Как делать соединения на деревянных поверхностях. Способы соединений деревянных деталей. Удлинение составными стропилинами

Кроме обработки цельных кусков древесины, часто приходится соединять деревянные детали в узлы и конструкции. Соединения элементов деревянных конструкций называют посадками. Соединения в конструкциях деревянных деталей определяются пятью видами посадок: напряженная, плотная, скользящая, свободная и очень свободная посадка.

Узлы — это части конструкций в местах соединения деталей. Соединения деревянных конструкций подразделяются на виды: торцевые, боковые, угловые Т-образные, крестовидные, угловые L-образные и ящичные угловые соединения.

Столярные соединения имеют более 200 вариантов. Здесь рассмотрены только соединения, которыми пользуются на практике столяры и плотники.

Торцевое соединение (наращивание) — соединение деталей по длине, когда один элемент является продолжением другого. Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Соединения деревянных конструкций должны быть изготовлены тщательно, в соответствии с тремя классами точности. Первый класс предназначен для измерительного инструмента высокого качества, второй класс — для изделий мебельного производства, а третий — для стройдеталей, сельскохозяйственного инвентаря и тары. Боковое соединение кромкой нескольких досок или реек называют сплачиванием (рис. 7). Такие соединения применяют в конструкциях полов, ворот, плотничных дверей и т. д. Дощатые, реечные щиты дополнительно укрепляют поперечинами и наконечниками. При обшивке потолков, стен верхние доски перекрывают нижние на 1/5 — 1/4 ширины. Наружные стены обшивают горизонтально уложенными досками внахлёст (рис. 7, ж). Верхняя доска перекрывает нижнюю на 1/5 — 1/4 ширины, что обеспечивает отвод атмосферных осадков. Соединение конца детали со средней частью другой образует Т-образное соединение деталей. Такие соединения имеют большое число вариантов, два из которых показаны на рис. 8. Эти соединения (вязки) применяют при сопряжении лаг перекрытий и перегородок с обвязкой дома. Соединение деталей под прямым или косым углом называют крестовидным соединением. Такое соединение имеет один или два паза (рис. 3.9). Крестообразные соединения применяют в конструкциях крыш и ферм.

Соединения двух деталей концами под прямым углом называют угловыми. Они имеют сквозные и несквозные шипы, открытые и впотёмок, вполупотёмок внакладку, вполдерева и т. п. (рис. 10).

Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности- вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

п. (рис. 10).

Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности- вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

При соединении деталей на «ус» (под углом 45°) угловую вязку закрепляют стальными вставками, как показано на рис. 12. При этом следят, чтобы одна половина вставки или скрепа входила в одну деталь, а другая половина — в другую. Клиновидную стальную пластинку или кольцо помещают в выфрезерованные пазы соединяемых деталей.

Углы рам и ящиков соединяют прямым открытым сквозным шиповым соединением (рис. 3.13, а, б, в). При повышенных требованиях к качеству (с наружной стороны шипы не видны) угловую вязку выполняют косым соединением впотёмок, паз и гребень или косым соединением на рейку, как показано на рис. 13, г, д, е, ж и на рис. 14.

Коробчатую конструкцию с горизонтальными или вертикальными поперечными элементами (полки, перегородки) соединяют с помощью угловых Т-образных соединений, показанных на рис. 15.

15.

В соединении элементов верхнего пояса деревянных ферм с нижним используют угловые врубки. При сопряжении элементов фермы под углом 45° или менее в нижнем элементе (затяжке) делают одну врубку (рис. 16,а), при угле более 45° — две врубки (рис. 16,6). В обоих случаях торцевой пропил (врубка) перпендикулярен направлению действующих сил.

Дополнительно узлы закрепляют болтом с шайбой и гайкой, реже скобами. Бревенчатые стены дома (сруба) из горизонтально уложенных бревен в углах соединяют врубкой «в лапу». Она может быть простой или с дополнительным шипом (лапа с приямком). Разметку врубки выполняют так: конец бревна обтесывают в квадрат, на длину стороны квадрата (вдоль бревна), чтобы после обработки получился куб. Стороны куба делят на 8 равных частей. Затем с одной стороны снизу и сверху удаляют 4/8 часть, а остальные стороны выполняют, как показано на рис. 17. Для ускорения разметки и точности изготовления врубок используют шаблоны.

Все фото из статьи

Иногда при проведении строительных и других работ с использованием древесины требуется сделать элементы длиннее или шире, а как это правильно делается, знают очень немногие. Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно!

Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора . Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься;

- Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины

, так как данный вариант обеспечивает высокую надежность именно небольших конструкций.

Для работы опять же понадобится . С его помощью она будет проведена быстро и качественно;

Для работы опять же понадобится . С его помощью она будет проведена быстро и качественно; - Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей , это также довольно интересный вариант, который подходит для конструкций небольшого размера;

- Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом , нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

- Второе решение – соединение в так называемый минишип, это очень прочный и надежный вариант, но для проведения работ вам понадобится специальная фреза, цена которой велика, поэтому такой способ выбирают те, кому приходится сращивать элементы часто;

- Если элементы соединяются по длине не в один, а в два и более слоя, то можно использовать вариант впритык, такое соединение досок по длине хорошо подходит для многослойных систем, на рисунке оно под буквой А;

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно!

При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов.

Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность; - Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

С древних времён, после освоения орудий труда, человек приступил к строительству жилища из дерева. Пройдя эволюцию, человек тысячелетиями продолжает улучшать строительство своего жилища. Конечно современные технологии упростили строительство, дали широкую возможность для фантазии, но основные знания о свойствах деревянных конструкций переходят из поколения в поколонее. Рассмотрим способы соединения деревянных деталей.

Рассмотрим способы соединения деревянных деталей, с которыми сталкиваются начинающие мастера. В основном это плотничные соединения, передаваемые из поколения в поколение, эти навыки применяются уже не одно столетие. Прежде чем приступить к соединению древесины, мы подразумеваем, что древесина уже обработана и готова к употреблению.

Первое основное правило, которое следует выполнять при соединении деревянных деталей — тонкую деталь крепят к более толстой.

Наиболее часто встречающиеся способы соединения древесины, которое понадобится при строительстве приусадебных построек бывает нескольких видов.

Соединение в торец

Это один из самых простых способов соединения (сплачивание). При этом способе необходимо как можно более плотно подогнать поверхности двух соединяемых элементов. Детали плотно прижимают друг к другу и скрепляют при помощи гвоздей или шурупов.

При этом способе необходимо как можно более плотно подогнать поверхности двух соединяемых элементов. Детали плотно прижимают друг к другу и скрепляют при помощи гвоздей или шурупов.

Способ простой, но для получения качества изделия необходимо выполнить несколько условий:

Длина гвоздей должна быть такая, что бы они пройдя через всю толщину первой заготовки, зашли своим острым концом в основу другой детали на глубину равную не менее ⅓ длины гвоздя;

Гвозди не должны располагаться на одной линии, а количество их должно быть не менее двух. То есть один из гвоздей смещают от осевой линии вверх, а второй наоборот вниз;

Толщина гвоздей должна быть такова, чтобы при их забивании в древесине не появилась трещина. Избежать появление трещины в древесине поможет предварительное сверление отверстий, причём диаметр сверла должен быть равный 0,7 диаметра гвоздей;

Для получения лучшего качества соединения, соединяемые поверхности предварительно хорошо смазать клеем, причем лучше применять влагостойкий клей, например эпоксидный.

Соединение в наклад

При этом методе, две детали накладываются одна на другую и скрепляются при помощи гвоздей, шурупов или болтов. Деревянные заготовки, при этом способе соединения, могут размещаться по одной линии или смещаться под определенным углом друг относительно друга. Для того что бы угол соединения заготовок был жестким, необходимо скрепить детали не менее, чем четырьмя гвоздями или шурупами двумя рядами по две штуки в ряду.