Продукция — МЕТАЛИТ

На нашем предприятии применяется современное оборудование литейного производства известного бренда DISA и многих других. С помощью формовочной машины DISA MATCH 24/28 мы можем производить в больших объемах точные чугунные, стальные и цветные отливки. Этот производитель оборудования для литейных предприятий отлично зарекомендовал себя в мировой литейной индустрии благодаря технологии горизонтальной и вертикальной формовки по двусторонним модельным плитам.

Сегодня мы имеем современные производственные мощности на основе линии безопочной формовки DISAMATCH 24X28 и можем изготавливать отливки высокого качества за короткие циклы с частой сменой образцов. Технология производства отливок, которую мы применяем, это литье в ПГС. Таким образом, мы можем отливать изделия больших габаритов и сложных конфигураций.

В сталелитейной сфере оборудование для производства отливок принято разделять на категории: общего применения и специализированного назначения, т.е. для определённого сортамента литья. Соответственно, от выбора технологии литья и подбора качественного высокопроизводительного литейного оборудования будут зависеть дальнейшие перспективы компании и возможность занять высокие позиции на производственной арене Украины.

Наше предприятие оснащено по самым последним производственным стандартам, благодаря чему мы осуществляем поставки отливок высокого качества для различных отраслей промышленности.

Современное оборудование для литейных процессов

Технология изготовления отливок на заводе «Металит» в Украине отвечает последним стандартам. Мы постоянно совершенствуем процесс литья, поэтому применяем современное высокопроизводительное оборудование известных европейских брендов. Производственные отделения нашего завода содержат:

- плавильные печи с производительностью 5 тонн в час;

- литейные машины;

- стержневые машины для изготовления стержней от 0,1 до 15 кг по COLD-BOX-AMIN процессу;

- заливочные устройства, механизмы, манипуляторы, средства транспортировки и системы контроля;

- литейные автоматы, установки и комплексы;

- литейные ковши.

Это оборудование относится к категории специализированного назначения, оно представлено такими производителями, как:

1.(Германия) – станки для изготовления отливок из чугуна с параметрами до 600Х500Х300мм. Данное оборудование для литья чугуна отличается производительностью серии больше сотни форм за час.

2.OTTO JUNKER(Германия) – индукционное плавильное оборудование с производительностью пять тонн в час.

3.REISAUS&BAUMBERG (Германия) – автоматизированные высокопроизводительные формовочные машины для изготовления ПГС – отливок.

4.DISA (Лейпциг) – стержневые машины 10 EP для производства стержней по технологии -.

5.FOMET (Италия) – заливочные машины, обеспечивающие оптимальные структурные характеристики и свойства чугуна.

6.WHEELABRATOR (Германия) – дробемётные установки с загрузочной возможностью 0,9 м³;

7.ТермоМастер – электропечи для термообработки чугунных отливок.

В настоящее время ЧАО «Металит» владеет новым литейным цехом, который был открыт в 2015 году. В нём используется вышеперечисленное и многое другое оборудование литейного производства и применяется наиболее прогрессивная технология изготовления отливок. Это даёт нам возможность производить 8 тыс. тонн первоклассного литья в год.

Технология чугунного литья в ПГС

Технология получения отливок из чугуна ПГС, несмотря на то, что является достаточно простой и дешевой, позволяет получить отливки точных размеров и высоким классом шероховатости. Сначала требуется создать модельную оснастку под литье. Материалом для ее изготовления может послужить дерево, пластик, различные сплавы. Далее с помощью модели создают форму будущей отливки в песчано-глиняной смеси. В тех местах, где на будущей детали предусмотрены отверстия и полости, в форме устанавливаются литейные стержни. После этого формовочную смесь уплотняют, извлекают модель и выполняют заливку металлом. Когда сплав остынет, отливка извлекается из формы и отправляется на дальнейшую обработку.

Технология литья чугуна методом ПГС (в землю) требует четкого соблюдения всех этапов производства отливок. Также нужно учитывать коэффициент усадки металла, чтобы изготовить деталь заданных размеров. Преимущества, которыми отличается технология литья металлов ПГС, следующие:

- высокая производительность;

- превосходная точность размеров стержней и форм;

- высокая прочность отливок;

- легкость извлечения форм и стержней.

Технология чугунного литья в ПГС, применяемая на нашем заводе, позволяет нам изготавливать отливки высокого качества и соответствующие всем предъявленным требованиям. Обращаясь в литейное предприятие «Металит», вы можете быть уверены в том, что получите изделия с нужными параметрами, а проект будет реализован точно в срок и за приемлемую цену.

Мы экономим время и ресурсы своих клиентов, и готовы стать вашим надёжным поставщиком чугунного литья!

Литейное производство отливок из серого чугуна, механическая обработка

Помимо изготовления станков промышленного назначения, на предприятии имеется

Для изготовления качественных изделий на заводе имеется все необходимое: квалифицированный персонал, новейшее оборудование и технологии. В своей работе мы учитываем особенности используемого материала и современные требования к техническим характеристикам заготовок.

Серый чугун – особенности и преимущества

Чугунное литье – сложный многоступенчатый процесс, который начинается с выбора сырья для производства отливок. Для этого на предприятии используется высококачественный сплав чугуна СЧ20, обладающий отличной текучестью, позволяющей производить отливки сложной формы, высокой устойчивостью к образованию коррозии и относительно низкой температурой плавления.

Сфера использования отливок из чугуна

Отливкам из чугуна нашлось обширное применение в самых разнообразных промышленных сферах. Наиболее востребованными такие изделия являются в машиностроении. Актуальным чугунное литье остается в сфере производства архитектурных объектов, при изготовлении элементов крепления и других изделий, которым отработанная технология чугун-литья гарантирует отменные эксплуатационные характеристики.

Припуски на механическую обработку

Несмотря на использование современных технологий производства, отливки не являются готовыми изделиями, что обусловлено особенностью серого чугуна. На финишном этапе выполняется механическая обработка деталей, для чего на каждом изделии оставляется слой металла, называемый припуском. Расчет припуска на мехобработку – важная задача, которую успешно решают специалисты завода. От того, насколько правильно произведены расчеты, зависит качество получаемых поверхностей, а также эффективность технологического процесса обработки. Излишняя толщина приводит к увеличению затрат, а недостаточная – становится причиной ухудшения качества обрабатываемых изделий. Достичь баланса в данном вопросе нашим специалистам позволяет огромный опыт, а также глубокие знания, полученные как в процессе обучения, так и на практике.

Получить консультации по вопросам литейного производства, а также приобретения современного промышленного оборудования можно у наших менеджеров по бесплатному телефону, указанному в разделе «Контакты».

Услуги АО «Шахтинский завод Гидропривод»: Услуги литейного производства

АО «Шахтинский завод Гидропривод»

принимает заказы на изготовление отливок

из стали и чугуна по чертежам заказчика.

Литейное производство АО «ШЗГ» оснащено современным оборудованием, с применением технологии, которая позволяет производить высококачественную продукцию: индукционные печи фирмы «EGES» (Турция), автоматическая формовочная линия «I.M.F» (Италия), станок с ПУ «Dinamic FC300CNC» (Чехия) для изготовления модельной оснастки, пневмоотбойник для очистки литья.

Масса отливок от 5кг до 2000кг, класс точности 10,11 по ГОСТ Р 53464-2009, что позволяет получать отливки с минимальными припусками на обработку.

Максимальная выплавка литья в месяц до 200тн., с последующей полной механической и термической обработкой.

Участок большой формовки имеет возможность изготовить отливки размером до 1600х1600х250мм и конуса Ø1500х1800мм.

При изготовлении стержней используют процесс «Резол» с продувкой СО2.

Применяется технология изготовления форм на основе холодно твердеющих смесей (ХТС).

- исключение таких дефектов, как смещение, подутие, засоры, газовые раковины, нарушения геометрии;

- улучшение чистоты поверхности литья;

- получение отливок с большей точностью;

- гибкость производства, возможность расширения номенклатуры.

- Используемая технология позволяет выпускать отливки из:

- серого чугуна СЧ 20;

- высокопрочного чугуна ВЧ40, ВЧ45, ВЧ60;

- износостойкий чугун ЧХ16,ЧХ32,АХМД;

- стальное литье – 15Л20Л,30Л, 40Л, 35Л, 45Л,50Л, 40ХЛ, 20ГЛ, 35ГЛ, 35ХНЛ, 110Г13Л.

Контроль выплавляемого металла, его структуры и механических свойств, производится в заводской аккредитованной лаборатории на современном оборудовании.

Технология изготовления отливок соответствует мировым стандартам качества.

Производство, оборудование литейного цеха

На нашем предприятии изготовление отливок осуществляется на передовом европейском оборудовании.

Изготовление форм производится на безопочной формовочной линии DISA 131-Z-400 с вертикальным разъемом.

Завод оснащен высокопроизводительной формовочной линией DISA 131-Z-400 (Дания), которая позволяет обеспечить высокую точность получаемых отливок и значительно сократить производственный цикл. Автоматические формовочные линии датского происхождения «DISAMATIC» с применением стержней, позволяют изготавливать отливки любой сложности весом от 0,2 до 30 кг. Современное оборудование позволяет заложить в отливке минимальные припуски на механическую обработку, за счет чего сокращаются время и затраты на получение обработанной детали.

Плавка чугуна осуществляется на комплексе печей производства компании “EGES”.

Индукционная плавильная система “EGES” серии “ULTRAMELT” предназначена для выплавки металла и используется в производстве чугунных отливок. Указанная система разработана для более эффективного использования мощности преобразователя и для сокращения времени простоя во время плавки металла. Для этого в системе используются два преобразователя и три печи. При этом распределение энергии между печами осуществляется более эффективно при помощи компьютерной программы управления.

Разливка металла производится разливочной системой «PRESSPOUR».

Комплексы разливочных систем «PRESSPOUR» используются для выдержки и разливки черных металлов. Индукционная разливочная печь АВР PRESSPOUR типа «ОСС 30» представляет собой емкость (тигель) с герметичной крышкой, которая имеет цилиндрическую форму. Заливочный и разливочный каналы (сифоны) заканчиваются на дне тигеля. Подача металла осуществляется путем нагнетания под крышку воздуха под давлением, который через сифоны вытесняет металл.

Приготовление формовочной смеси ведется на смесителе ТМ.

Смеситель ТМ предназначен для формовочных смесей с бентонитовыми связующими веществами. Большой двойной S-образный плуг (активатор) и расположенные сверху турбины (вихревые головки) обеспечивают быстрое перемешивание формовочной смеси. Смесь и добавки добавляются в смеситель посредством взвешивающего механизма.

Смесь и добавки добавляются в смеситель посредством взвешивающего механизма.

Лабораторные исследования.

Для контроля и подтверждения качества отливок применяется лабораторное оборудование, которое позволяет определить как качество входящих компонентов, так и произведенной продукции.

Для получения полости в отливке используются стержни, изготовленные на стержневой машине DISA CORE 25-40 MP-Q

Стержневая машина DISA CORE 25-40 MP-Q используется для производства стержней по процессу «холодного ящика» с продувкой катализатором, по ящикам с горизонтальным разъемом.

Выбивка.

Формы с SBC попадают на виброконвейер, где происходит разрушение кома. После чего отливка вместе с землей по виброконвейеру перемещается в DISACOOL. DISACOOL обеспечивает мягкое и эффективное отделение и охлаждение смеси и отливок.

Очистка литья производится в дробеметной установке барабанного типа, производства Wheelabrator.

Барабанные дробеметные установки Wheelabrator, являются устройствами периодического действия и предназначены для удаления песка с отливок.

Применяемые технологии:

Реестр трудовых функций

Вид трудовой функции

Возможные наименования должностей, профессий

Другие характеристики

ЕТКС или ЕКС

Код

Необходимые знания

Необходимые умения

ОКЗ

ОКЗ ОК 010-93

ОКНПО

ОКПДТР

ОКСВНК

ОКСО

ОКСО-2016

Особые условия допуска к работе

Трудовые действия

Уровень квалификации

ПК Дуплекс — Производство изделий из чугуна и алюминия

Производственная компания «Дуплекс» — одна из самых молодых российских производственных компаний в отрасли выпускающая садово-парковое литье из чугуна и алюминия для благоустройства городских и парковых территорий.

Наша организация на рынке с 2015 года, но в желании победить конкурентов мы не указываем недостоверную информацию о себе и не пытаемся показать себя крупнее, чем есть на самом деле. На нашем сайте выставлены только наши работы с нашими фотографиями.

Ключевая направленность ПК «Дуплекс» — художественное литье и изготовление садово-парковой мебели: скамейки с чугунным основанием, уличные мусорные урны, парковые фонари и уличные торшеры, цоколи для опор освещения, парковые диваны, кронштейны, балясины, ступени, подступени, столбики, канализационные люки с логотипом.

Также Вы можете заказать у нас эксклюзивное художественное литье. В штате нашей компании работают опытные специалисты-модельщики, которые воплотят в жизнь любую Вашу самую смелую идею.

Дополнительное направление — это производство литья промышленного назначения.

Производимые изделия ПК «Дуплекс» проходят строгий контроль качества, который начинается с проверки сырья, поступающего на предприятие.

Для исключения возможности производства бракованной продукции нашей компанией установлено современное оборудование необходимое для изготовления изделий из металла, заключено партнерство с ведущими производителями уличных светильников, налажены связи с надежными поставщиками пиломатериалов и лакокрасочной продукции.

Но, само собой разумеется, только несколько сезонов эксплуатации садово-парковой мебели расскажут о реальном качестве оборудования. С течением времени становится видно, какая порода дерева была использована, во сколько слоев красили элементы, проходил ли металл обработку, были ли использованы антисептики и антикоррозийные пропитки, насколько качественная применялась лакокрасочная продукция…

Мы сталкиваемся со случаями, когда чугунные изделия с обещанным ресурсом более 30+ лет требуют ремонта или замены уже после двух лет эксплуатации. В итоге требуется демонтировать «старые» изделия, закупать новые, сюда же расходы на логистику плюс сборочные и установочные работы на объекте… В результате чугунная мебель для благоустройства и облагораживания городских территорий обходится в 2-3 раза дороже, чем предполагалось изначально. Увы, горечь от низкого качества остается еще долго после того, как забудется сладость низкой цены. Не ленитесь тратить время на изучение потенциального поставщика, прежде чем подпишите договор. Обратите внимание и на то, насколько быстро (и по делу) сотрудники компании-поставщика отвечают на Ваши вопросы. Это характеризует его дальнейшую заинтересованность в работе с Вашей компанией и отчасти застрахует Вас от того, что после получения денег, Вам самим придется бегать за поставщиком в поисках ответов на свои вопросы. Тщательная и кропотливая работа с претендентами на поставку приносит в результате выгодный контракт и хорошую репутацию для обеих сторон!

Увы, горечь от низкого качества остается еще долго после того, как забудется сладость низкой цены. Не ленитесь тратить время на изучение потенциального поставщика, прежде чем подпишите договор. Обратите внимание и на то, насколько быстро (и по делу) сотрудники компании-поставщика отвечают на Ваши вопросы. Это характеризует его дальнейшую заинтересованность в работе с Вашей компанией и отчасти застрахует Вас от того, что после получения денег, Вам самим придется бегать за поставщиком в поисках ответов на свои вопросы. Тщательная и кропотливая работа с претендентами на поставку приносит в результате выгодный контракт и хорошую репутацию для обеих сторон!

Кстати, очень важно, чтобы количество лет работы компании на рынке совпадало с данными выписки. Если Вам говорят, что компания на рынке 10 лет, а дата регистрации юр.лица относится к прошлому году, следует выяснить, что это за юр.лицо, сохранена ли юридически материнская компания, почему и зачем произошло разделение. Оптимизация — дело хорошее, но если видно, что компания один или несколько раз заметала следы, а еще хуже меняла название, значит, относиться к ней следует настороженно!

Большинство «производителей» считают, что их продукция настолько уникальная, что пишут «цена по запросу»… На нашем сайте Вы можете с минимальными затратами по времени ознакомиться со всем ассортиментом садово-парковой мебели и действующими ценами на нее.

Наши заказчики всегда получают вовремя сданные, качественные и красивые изделия!

Ничто так не льстит нашему самолюбию, как наша же репутация.

Производители

Цель деятельности “Maysternya” это производство чугунной посуды и деревянные изделий исключительно из высококачественного сырья.

Maysternya — начинающий бренд, который был создан в Украине. Мы производим чугунные и деревянные изделия. Наше главное преимущество чугунной посуды в том, что мы делаем самые толстые стенки чугунных изделий в СНГ. Наша цель заключается в том, чтобы сделать качественный продукт доступным для каждой домохозяйки!

Чугунные изделия стойкие к царапинам. Можно использовать как на открытом огне, так и на современных плитах: электрических, газовых, индукционных, стеклокерамических.

Можно использовать как на открытом огне, так и на современных плитах: электрических, газовых, индукционных, стеклокерамических.

Чугунная посуда является экологически чистым продуктом. На сегодняшний день это самая безопасная для здоровья посуда. Вы сможете готовить не только вкусную, но и полезную пищу.

Чугунная посуда обладает естественными антипригарными свойствами. За счет хорошей теплопроводности чугуна при нагреве тепло распределяется равномерно по всей поверхности. Благодаря этому блюда получаются ароматными, не пригорают, а сам процесс приготовления приносит удовольствие.

В чугунной кастрюле можно приготовить борщ как у «бабушки», голубцы, фаршированный перец, тушеную картошку, каши, плов, мясо и многое-многое другое. Профессиональные повара говорят, что настоящий плов можно приготовить только в чугунном казане. На сковороде гриль можно приготовить отличный стейк из мяса, рыбы, сделать овощи-гриль и насладиться вкусной едой как в ресторане, не выходя из дома.

Пользоваться чугунной посудой можно долго, передавая ее из поколения в поколение.

Чугунная посуда: 10 причин, для чего стоит ее купить и использовать у себя на кухне.

1. Прежде всего она обогащает вас Железом.

Чугунная посуда — это единственная посуда , которая дает вашему организму железо, которое им усваивается. Оно выделяется в небольшом количестве и смешивается с пищей во время приготовления , особенно, если вы готовите такие продукты как томаты, богатые кислотами.

2. Чугун не токсичен!

Чугунная посуда абсолютно безопасна в отличии от любой посуды с антипригарным покрытием, которые выделяют токсичные вещества , как только появляется первая царапина, а царапины все равно появятся , как бы аккуратно вы ею не пользовались.

3. Еда, приготовленная в чугунной посуде, получается всегда вкуснее.

Кроме того, предварительно прокаленная посуда требует значительно

меньше масла при приготовлении, а еда получается значительно ароматнее.

Нет ничего лучше чугунной сковородки, чтобы получилась вкуснейшая корочка.

4. Чугунная посуда долговечна.

Если вы правильно за ней ухаживаете, то чугунная посуда прослужит нескольким поколениям . Вы можете периодически прокаливать ее и очищать при помощи обычной крупной соли.

5. Чугунная посуда недорога.

Выбор огромен, так что вы можете подобрать любой набор посуды, который послужит не только вам, но и вашим детям.

6. Очень легко моется.

В отличие от другой посуды для мытья чугунной не надо использовать моющие средства . Все что вам надо- горячая вода и неметаллическая губка или щетка.

7. Чугунную посуду используют уже тысячи лет.

Чугунную посуду начали использовать 2500 лет назад . В 4 веке до нашей эры ее изобрели в Китае, а позже она получила распространение в Европе. В Англии она появилась в 12 веке, в США в 18 веке, а в Российской империи только в начале 19 века.

8. Чугунная посуда обладает антипригарным покрытием.

Правильно подготовленная чугунная посуда обладает естественными антипригарными свойствами. Это происходит потому, что у чугуна пористая структура, и масло, на котором готовилась еда , образует естественное антипригарное покрытие.

9. Прекрасные теплопроводные качества.

Чугунная посуда нагревается очень ровно. Она не боится перегрева в отличии от остальной посуды с антипригарным покрытием : тонкий метал , из которого она сделана, не выдерживает перегрева.

10. Чугунная посуда может быть использована на плите, в духовке или в печи.

Чугунную посуду можно использовать в духовке, в печи, можно спокойно ставить на поверхность печи, потому что чугун не боится разности температур.

Лучшее современное оборудование и приборы для производства стали

На современное производство стали напрямую влияет качество используемого оборудования и приборов. Выбор лучших доступных инструментов и оборудования улучшает качество продукции и помогает еще больше оптимизировать процесс. Эти инструменты можно разделить на две группы: производственное оборудование и измерительные приборы. Производственное оборудование состоит из реальных машин, используемых для работы, нагрева, формования и производства продукта.Измерительные приборы — это такие вещи, как инфракрасные пирометры, которые можно использовать для подтверждения важных аспектов процесса путем измерения температуры продукта или самого производственного оборудования.

Выбор лучших доступных инструментов и оборудования улучшает качество продукции и помогает еще больше оптимизировать процесс. Эти инструменты можно разделить на две группы: производственное оборудование и измерительные приборы. Производственное оборудование состоит из реальных машин, используемых для работы, нагрева, формования и производства продукта.Измерительные приборы — это такие вещи, как инфракрасные пирометры, которые можно использовать для подтверждения важных аспектов процесса путем измерения температуры продукта или самого производственного оборудования.

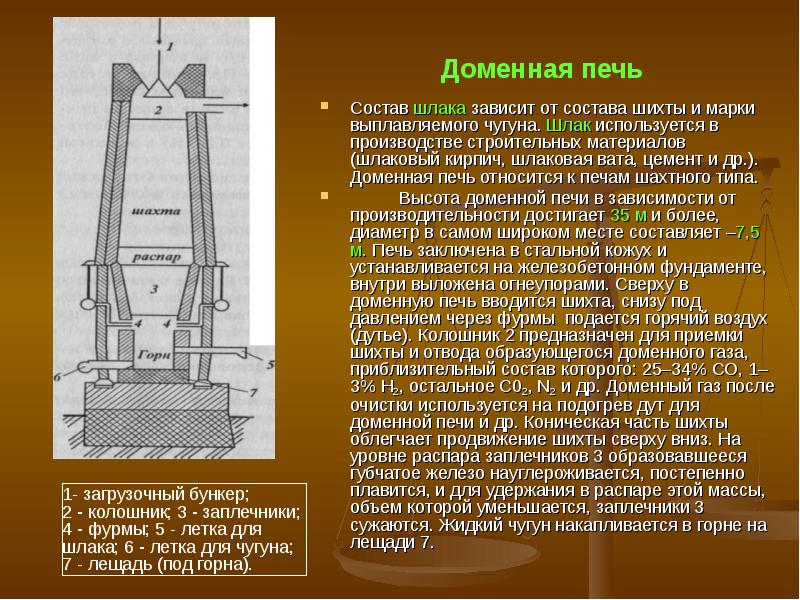

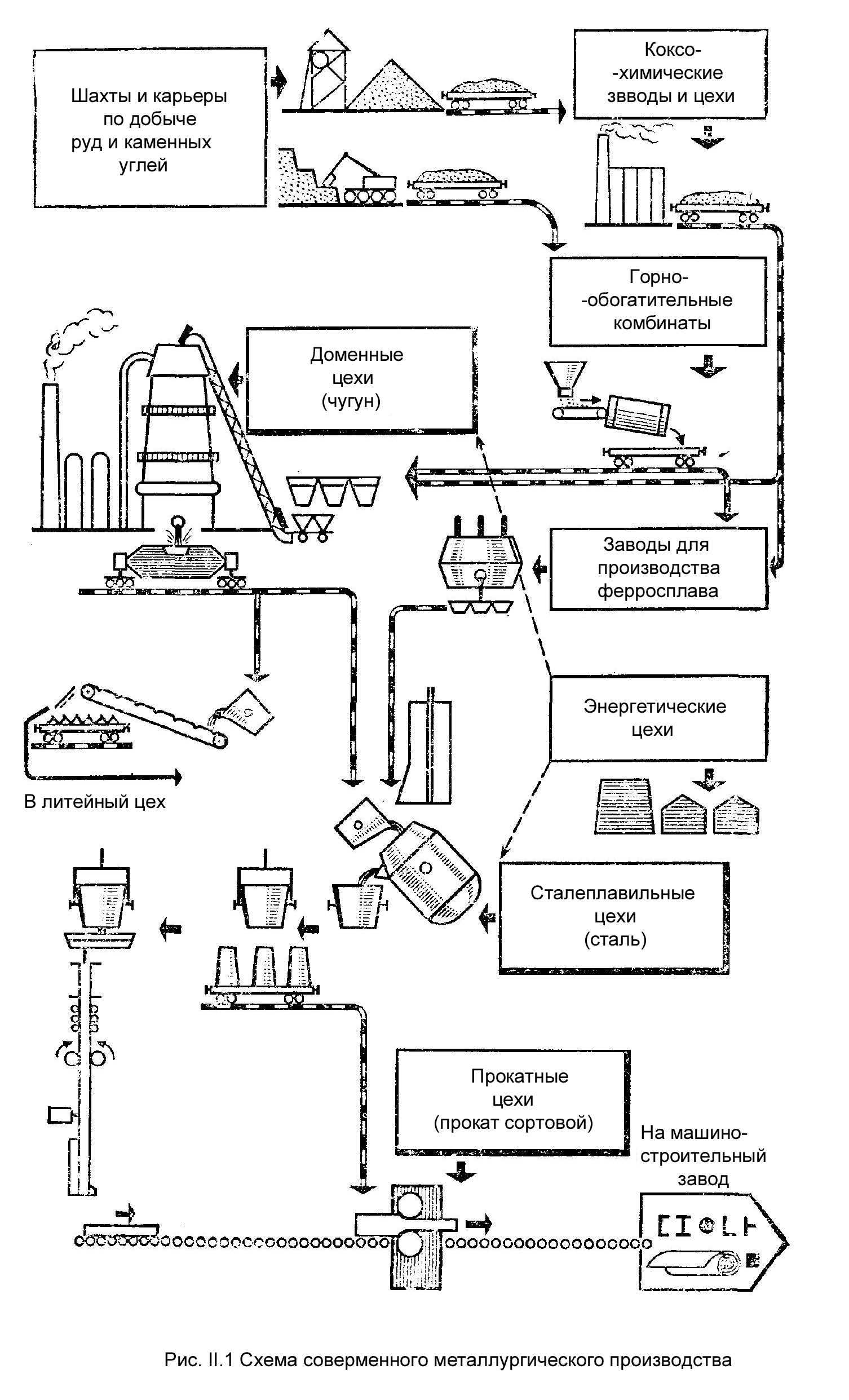

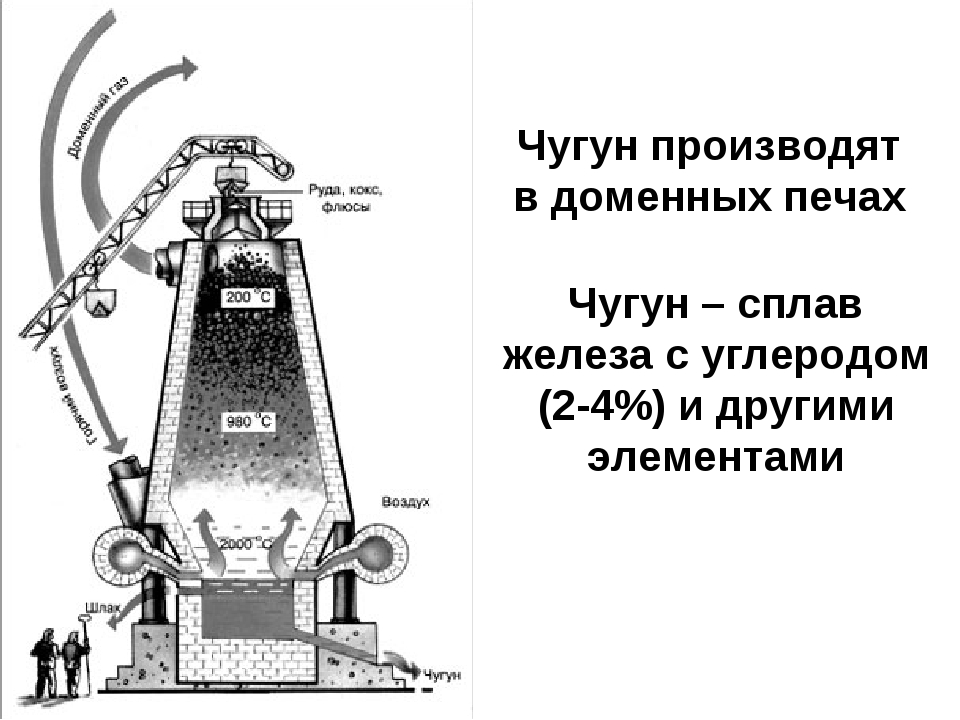

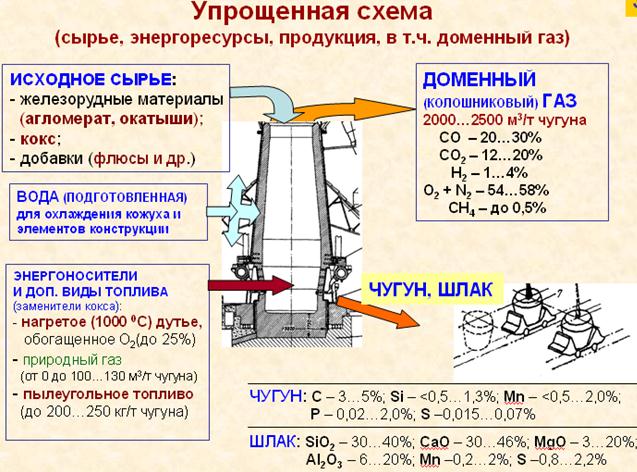

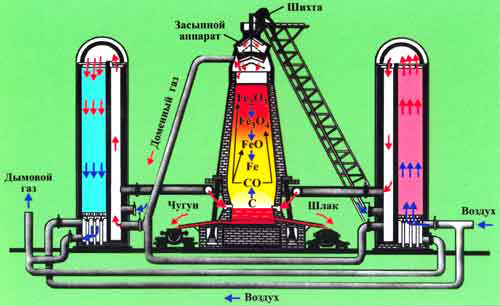

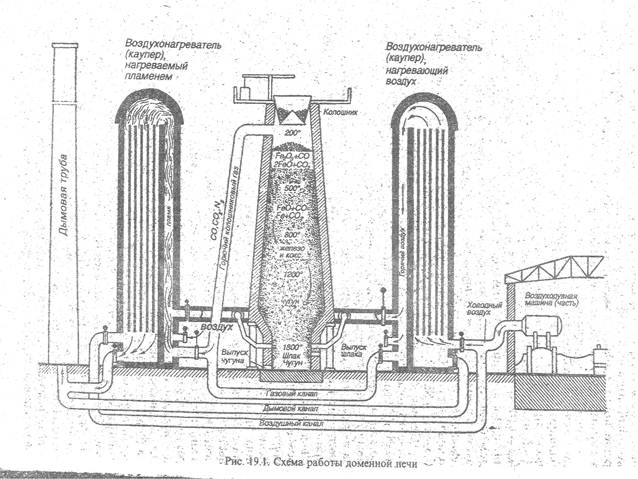

Первичное производство стали

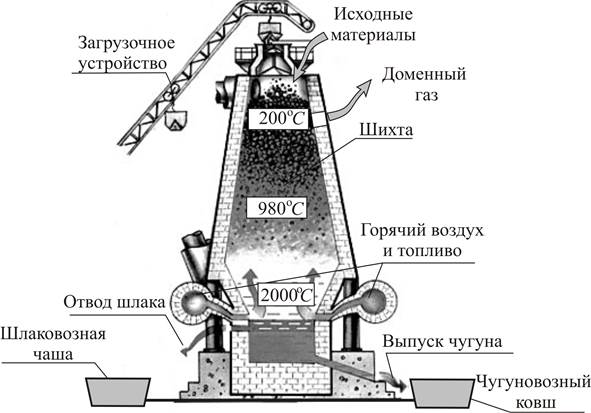

Для производства стали железную руду сначала добывают из земли. Затем он плавится в доменных печах, где удаляются примеси и добавляется углерод. Железная руда и другие железосодержащие материалы, кокс и известняк загружаются в печь сверху и спускаются вниз, становясь все более горячими по мере погружения в корпус печи.В верхней половине печи газ от сжигания кокса удаляет большое количество кислорода из железной руды. Примерно на полпути известняк начинает реагировать с примесями в руде и коксе с образованием шлака. По мере образования чугуна его периодически извлекают путем выпускания отверстия в нижней части печи, позволяющего вытекать расплавленному металлу.

Основной процесс в кислородной печи — это метод первичной выплавки стали, при котором обогащенный углеродом чугун, подаваемый из доменной печи, превращается в сталь.Поскольку сталь, поставляемая конвертерным конвертером, может не соответствовать металлургическим спецификациям заказчика, перед затвердеванием может потребоваться окончательная очистка на вторичной металлургической станции и / или в вакуумном дегазаторе.

Ковш и разливочное устройство

Огнеупорные емкости различных типов используются в плавильном цехе / литейном цехе для хранения расплавленного чугуна или стали, известной как чугун. Перед загрузкой горячего металла в эти сосуды сосуд необходимо предварительно нагреть. Если горячий металл попадет в холодный сосуд, то металл может лопнуть и взорваться о стенки сосуда, создав серьезную угрозу безопасности и низкое качество продукта.

Если горячий металл попадет в холодный сосуд, то металл может лопнуть и взорваться о стенки сосуда, создав серьезную угрозу безопасности и низкое качество продукта.

Выбор огнеупорного материала высокого качества и точный мониторинг его температура с помощью инфракрасного пирометра будет в конечном счете, максимизировать срок годности огнеупорных и оптимизировать производственный процесс.

Прокатно-чистовой стан

Станы горячей прокаткииспользуются для повторного нагрева стальных профилей с целью их смягчения, чтобы их можно было прокатать на более тонких и длинных прокатных клетях. Готовый продукт может быть полосой, пластиной, прутком, прутком, проволокой или фигурой (рельсы и двутавровые балки).После процесса горячей прокатки сталь подвергается холодной прокатке при гораздо более низких температурах для повышения прочности стали

.Оборудование, используемое в этих процессах, непосредственно отвечает за формирование желаемой формы и механических свойств, а также за предварительный нагрев, выдержку и охлаждение стали. Жесткий контроль процесса продиктован температурой, и лучший метод на сталелитейном заводе — это инфракрасные пирометры.

Инфракрасные пирометры

Сталелитейный завод — это сложная среда, в которой есть помехи и другие проблемы, которые затрудняют надежное измерение температуры.Это препятствие для многих производителей стали, поскольку контроль температуры имеет решающее значение для создания высококачественного продукта, которого ожидают клиенты.

Очень важно выбрать правильную технологию для работы; вам нужны стальные инфракрасные датчики температуры, которые идеально подходят для ваших уникальных применений. Вот почему Williamson предлагает обширную линейку промышленных датчиков температуры, а также несколько инновационных технологий для приложений, которые трудно измерить. К важным характеристикам датчика относятся:

- Высококачественная двухволновая компенсация перекоса, грязной оптики и изменения коэффициента излучения

- Запатентованная многоволновая технология с алгоритмами ESP для конкретных приложений

- Уникальная узкополосная одноволновая конструкция

Эти (и другие) уникальные особенности делают стальные инфракрасные датчики температуры Williamson лучшим выбором для производителей стали. Наша линейка промышленных пирометров точна, надежна и может быть адаптирована к вашим уникальным приложениям, что делает их идеальными для любого места на вашем сталелитейном заводе.

Наша линейка промышленных пирометров точна, надежна и может быть адаптирована к вашим уникальным приложениям, что делает их идеальными для любого места на вашем сталелитейном заводе.

Изменения в производстве чугуна | История западной цивилизации II

25.4.2: Изменения в производстве железа

Технологический прогресс в металлургии, в первую очередь в плавке с использованием угля или кокса, увеличил предложение и снизил цену на железо, что помогло ряду отраслей промышленности и сделало железо обычным в быстрорастущих секторах машиностроения и двигателей.

Цель обучения

Узнайте, как изменилось производство чугуна во время промышленной революции

Ключевые моменты

- В начале выплавки чугуна древесный уголь использовался как в качестве источника тепла, так и в качестве восстановителя. К 18 веку доступность древесины для производства древесного угля ограничивала расширение производства железа, поэтому Англия становилась все более зависимой от импорта из Швеции и России. Плавка с использованием угля (или его производного кокса) была долгожданной целью, с некоторыми ранними достижениями, достигнутыми в течение 17 века.Спрос Великобритании на железо и сталь в сочетании с большим капиталом и энергичными предпринимателями быстро сделал ее мировым лидером в металлургии.

- Основным изменением в металлургической промышленности в эпоху промышленной революции стала замена древесины и других видов биотоплива углем. Использование угля в плавке началось несколько до промышленной революции, основанной на нововведениях сэра Клемента Клерка и других с 1678 года, с использованием угольных отражательных печей, известных как вагранки. В случае с куполами примеси из угля не переходили в металл.

- Авраам Дарби добился больших успехов в использовании кокса в качестве топлива для своих доменных печей в Коулбрукдейле в 1709 году. Однако коксовый чугун практически не использовался для производства кованого железа в кузнях до середины 1750-х годов, когда его сын Авраам Дарби II построил печи Horsehay и Ketley.

Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III. - Кованое железо, которое кузнецы использовали для изготовления товаров народного потребления, все еще производилось в кузницах для украшений, как и раньше.Однако в последующие годы были приняты новые процессы. Первый сегодня называют заливкой и штамповкой, но его заменил процесс лужения Генри Корта. Корт разработал два важных процесса производства чугуна: прокатка в 1783 году и лужение в 1784 году. Прокатка заменила молоток для уплотнения кованого железа и удаления некоторого количества окалины. Прокатка была в 15 раз быстрее, чем удар молотком.

- Горячий дутье, запатентованный Джеймсом Бомонтом Нейлсоном в 1828 году, был самым важным достижением XIX века в области экономии энергии при производстве чугуна.За счет использования отработанного тепла выхлопных газов для предварительного нагрева воздуха для горения было уменьшено количество топлива для изготовления единицы чугуна.

- Поставки более дешевого железа помогли ряду отраслей промышленности. Развитие станков позволило лучше обрабатывать железо, расширив его использование в быстрорастущих отраслях машиностроения и двигателестроения. Цены на многие товары снизились, что сделало их более доступными и распространенными.

Ключевые термины

- отражательные печи

- Металлургическая или технологическая печь, которая изолирует обрабатываемый материал от контакта с топливом, но не от контакта с дымовыми газами.Термин «реверберация» используется здесь в общем смысле отражения или отражения, а не в акустическом смысле эха.

- Железный мост

- Мост через реку Северн в Шропшире, Англия. Открытый в 1781 году, это был первый арочный мост в мире, сделанный из чугуна и получивший широкую известность после постройки.

- чугун

- Промежуточный продукт черной металлургии.

Он имеет очень высокое содержание углерода, обычно 3.5–4,5%, вместе с диоксидом кремния и другими составляющими шлака, что делает его очень хрупким и непригодным в качестве материала, за исключением ограниченного применения. Его получают путем плавления железной руды в транспортируемый слиток неочищенного железа с высоким содержанием углерода в качестве ингредиента для дальнейших этапов обработки. Это жидкий чугун из доменной печи, большой печи цилиндрической формы, загруженной железной рудой, коксом и известняком.

Он имеет очень высокое содержание углерода, обычно 3.5–4,5%, вместе с диоксидом кремния и другими составляющими шлака, что делает его очень хрупким и непригодным в качестве материала, за исключением ограниченного применения. Его получают путем плавления железной руды в транспортируемый слиток неочищенного железа с высоким содержанием углерода в качестве ингредиента для дальнейших этапов обработки. Это жидкий чугун из доменной печи, большой печи цилиндрической формы, загруженной железной рудой, коксом и известняком. - кокс

- Топливо с небольшим количеством примесей и высоким содержанием углерода, обычно производимое из угля.Это твердый углеродсодержащий материал, полученный в результате деструктивной перегонки малозольного битуминозного угля с низким содержанием серы. Хотя он может быть сформирован естественным путем, обычно используется форма, созданная руками человека.

В начале выплавки чугуна древесный уголь использовался как в качестве источника тепла, так и в качестве восстановителя. К 18 веку доступность древесины для производства древесного угля ограничила расширение производства железа, поэтому Англия становилась все более зависимой от Швеции (с середины 17 века), а затем примерно с 1725 года от России в получении железа, необходимого для промышленности.Плавка с использованием угля (или его производного кокса) была долгожданной целью. Производство чугуна с коксом, вероятно, было осуществлено Дадом Дадли в 1620-х годах, а производство смешанного топлива из угля и древесины снова произошло в 1670-х годах. Однако это был скорее технологический, чем коммерческий успех. Шадрах Фокс, возможно, плавил железо с коксом в Коулбрукдейле в Шропшире в 1690-х годах, но только для изготовления пушечных ядер и других изделий из чугуна, таких как снаряды. В мирное время они не пользовались большим спросом.

Британский спрос на железо и сталь в сочетании с большим капиталом и энергичными предпринимателями быстро сделал ее мировым лидером в металлургии. В 1875 году на Великобританию приходилось 47% мирового производства чугуна и почти 40% стали. Сорок процентов британской продукции экспортировалось в США, которые быстро строили железнодорожную и промышленную инфраструктуру. Рост производства чугуна был резким. Британия поднялась с 1,3 миллиона тонн в 1840 году до 6,7 миллиона в 1870 году и 10,4 миллиона в 1913 году.

В 1875 году на Великобританию приходилось 47% мирового производства чугуна и почти 40% стали. Сорок процентов британской продукции экспортировалось в США, которые быстро строили железнодорожную и промышленную инфраструктуру. Рост производства чугуна был резким. Британия поднялась с 1,3 миллиона тонн в 1840 году до 6,7 миллиона в 1870 году и 10,4 миллиона в 1913 году.

Основным изменением в металлургической промышленности в эпоху промышленной революции стала замена древесины и других видов биотоплива углем. При заданном количестве тепла для добычи угля требовалось гораздо меньше труда, чем для рубки древесины и преобразования ее в древесный уголь, а угля было больше, чем древесины. Использование угля в плавке началось до промышленной революции на основе нововведений сэра Клемента Клерка и других из 1678 года с использованием угольных отражательных печей, известных как вагранки.Они работали за счет пламени, воздействующего на смесь руды и древесного угля или кокса, восстанавливая оксид до металла. Это имеет то преимущество, что примеси, такие как серная зола в угле, не мигрируют в металл. Эта технология применялась к свинцу с 1678 года и к меди с 1687 года. Она также применялась в чугунолитейном производстве в 1690-х годах, но в этом случае отражательная печь была известна как воздушная печь. Литейный купол — отдельная (и более поздняя) новинка.

Отражательная печь.Отражательная печь могла производить чугун из добытого угля. Горящий уголь оставался отделенным от железной руды и поэтому не загрязнял железо такими примесями, как сера и зола. Это открыло путь к увеличению производства чугуна.

Авраам Дарби добился больших успехов в использовании кокса в качестве топлива для своих доменных печей в Коулбрукдейле в 1709 году. Однако полученный им чугун из кокса использовался в основном для производства чугунных изделий, таких как котлы и котлы. У него было преимущество перед конкурентами в том, что его кастрюли, отлитые по его запатентованной технологии, были тоньше и дешевле, чем у них. Коксовый чугун практически не использовался для производства кованого железа в кузнях до середины 1750-х годов, когда его сын Авраам Дарби II построил печи Horsehay и Ketley. К тому времени коксовый чугун был дешевле, чем чугун на древесном угле. Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

Коксовый чугун практически не использовался для производства кованого железа в кузнях до середины 1750-х годов, когда его сын Авраам Дарби II построил печи Horsehay и Ketley. К тому времени коксовый чугун был дешевле, чем чугун на древесном угле. Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

Железный мост, открытый в 1781 году

Железный мост пересекает реку Северн в Шропшире, Англия, и является первым мостом в мире, сделанным из чугуна.Зимой 1773–1774 годов местные газеты рекламировали предложение подать прошение в парламент о разрешении на строительство железного моста с одним пролетом в 120 футов (37 м). В 1775 году казначеем проекта был назначен Авраам Дарби III, внук Авраама Дарби I и мастер по металлу, работавший в Coalbrookdale.

Кованое железо, которое кузнецы использовали для изготовления потребительских товаров, все еще производилось в кузницах для украшений, как и раньше. Однако в последующие годы были приняты новые процессы. Первый сегодня называют заливкой и штамповкой, но его заменил процесс лужения Генри Корта.Корт разработал два важных процесса производства чугуна: прокатка в 1783 году и лужение в 1784 году. Прокатка заменила молоток для уплотнения кованого железа и удаления некоторого количества окалины. Прокатка была в 15 раз быстрее, чем удар молотком. Вальцовые мельницы сначала использовались для изготовления листов, но также прокатывались конструкционные формы, такие как уголки и рельсы.

Puddling производит конструкционное железо по относительно низкой цене. Это был способ обезуглероживания чугуна путем медленного окисления с использованием железной руды в качестве источника кислорода, поскольку железо вручную перемешивалось с помощью длинного стержня.Обработка луж производилась в отражательной печи, что позволяло использовать уголь или кокс в качестве топлива. Обезуглероженный чугун, имеющий более высокую температуру плавления, чем чугун, разбрасывался лужей на шарики. Когда шарик становился достаточно большим, лужица удаляла его. Лужа была изнурительной и очень жаркой работой. Мало кто из лужиц дожил до 40 лет. Этот процесс продолжался до конца 19 века, когда железо было вытеснено сталью. Поскольку лужа требовала от человека навыков распознавания железных шариков, механизация никогда не была успешной.

Когда шарик становился достаточно большим, лужица удаляла его. Лужа была изнурительной и очень жаркой работой. Мало кто из лужиц дожил до 40 лет. Этот процесс продолжался до конца 19 века, когда железо было вытеснено сталью. Поскольку лужа требовала от человека навыков распознавания железных шариков, механизация никогда не была успешной.

Горячий дутье, запатентованный Джеймсом Бомонтом Нейлсоном в 1828 году, был самым важным достижением XIX века в области энергосбережения при производстве чугуна. За счет использования отработанного тепла выхлопных газов для предварительного нагрева воздуха для горения количество топлива для производства чушкового чугуна было уменьшено на одну треть при использовании угля или на две трети при использовании кокса. Однако повышение эффективности продолжалось по мере совершенствования технологии. Горячий дутье также повысил рабочую температуру печей, увеличив их мощность. Использование меньшего количества угля или кокса означало внесение меньшего количества примесей в чугун.Это означало, что уголь более низкого качества или антрацит можно было использовать в районах, где коксующийся уголь был недоступен или слишком дорог.

Поставки более дешевого железа помогли ряду отраслей, например, производству гвоздей, петель, проволоки и других металлических изделий. Развитие станков позволило улучшить обработку чугуна, что привело к увеличению его использования в быстрорастущих отраслях машиностроения и двигателей. Железо использовалось в сельскохозяйственных машинах, что делало сельскохозяйственный труд более эффективным. Новые технологические достижения также имели решающее значение для развития железных дорог.Цены на многие товары, такие как железная кухонная утварь, снизились, что сделало их более доступными и широко используемыми.

Атрибуция

- Изменения в производстве чугуна

Уральская Сталь ввела в эксплуатацию новую установку для литья чугуна

Уральская Сталь ввела в эксплуатацию новую установку для литья чугуна

11. 12.2015

12.2015

В доменном цехе Уральской Стали (входит в Металлоинвест) состоялся пуск чугунолитейной машины №5. Ввод в эксплуатацию новой установки увеличит мощность производства чугуна на 500 000 тонн в год.

Андрей Варичев, генеральный директор УК «Металлоинвест», Андрей Угаров, первый заместитель генерального директора УК «Металлоинвест», и Евгений Маслов, управляющий директор Уральской Стали, приняли участие в церемонии открытия.

Андрей Варичев, генеральный директор УК «Металлоинвест», прокомментировал: «Строительство новой машины для разливки чугуна было частью программы Металлоинвеста по модернизации производства на Уральской Стали. Эта программа направлена на то, чтобы позволить Компании скорректировать свою деятельность в соответствии с изменяющимся спросом.В 2015 году Металлоинвест потратил на эту программу около 2 млрд рублей. Стратегия развития «Уральских сталей» также предусматривает организацию производства колесных заготовок, рельсовых изделий и фасонных заготовок, модернизацию вальцовой печи №1 и термообработки в толстолистовом стане. , а также увеличение производственной мощности МНЛЗ №2.

При разработке новой литейной машины использован опыт передовых российских компаний.Установка оснащена современным оборудованием, все технологические процессы управляются компьютером, что позволяет задавать различные режимы и скорости разливки чугуна. Особое внимание было уделено экологически чистым технологическим решениям для минимизации воздействия агрегатов на окружающую среду.

Евгений Маслов, управляющий директор Уральской Стали, добавил: В рамках инвестиционной программы Металлоинвеста мы также завершили реконструкцию доменной печи №4. Запуск чугуна №5 и доменной печи №4 придаст новый импульс развитию Уральской стали.

Общий объем инвестиций в строительство агрегата для литья чугуна составил 310 млн руб.

вернуться к списку новостейВодород как чистая альтернатива в черной металлургии — Ассоциация топливных элементов и водородной энергетики

Квайлан Хоманн

Водород — это чистое топливо, которое все чаще используется как на транспорте, так и в производстве электроэнергии. Кроме того, водород изучается как средство декарбонизации промышленных процессов, направленных на сокращение выбросов парниковых газов, включая химическое производство, водород в качестве источника тепла и производство чугуна и стали.Министерство энергетики США приняло к сведению роль водорода в обезуглероживании черной металлургии, о чем свидетельствуют презентации инициативы h3 @ Scale, которая представила использование водорода в этом секторе.

Обзор

Железо и сталь имеют решающее значение для современной жизни. Прочность и универсальность железа и стали привели к их использованию в бесчисленных секторах, включая строительство, транспорт, энергетику и многое другое. Однако производство этих материалов оказывает значительное воздействие на окружающую среду.По состоянию на 2017 год черная металлургия производит от семи до девяти процентов общих мировых выбросов парниковых газов. Выбросы углерода напрямую связаны с восстановлением железной руды — процессом, в ходе которого производится пригодное для использования чушковое (сырое) железо, которое затем превращается в сырую сталь.

При традиционном восстановлении железной руды используется химическая реакция между оксидом железа и монооксидом углерода, получаемым при нагревании коксового топлива в доменной печи. Кокс — это твердый, пористый, почти чистый углеродный продукт, получаемый путем нагревания угля в отсутствие воздуха (в коксовых печах).Кокс действует как топливо и как восстановитель в доменной печи, образуя монооксид углерода при горении и реагируя с оксидом железа с образованием расплавленного чугуна и диоксида углерода. В 2017 году каждая тонна произведенной стали привела к выбросам углекислого газа в среднем 1,83 тонны. В том же году мировое производство стали составило чуть более 1 864 миллиона тонн.

В рамках новых производственных процессов исследуется использование газообразного водорода вместо кокса. Водород реагирует с оксидом железа аналогично монооксиду углерода, но вместо образования диоксида углерода единственным побочным продуктом является водяной пар.Когда водород, используемый в этом процессе, получают из возобновляемых или декарбонизированных источников, процесс производства стали может быть полностью без выбросов, создавая «зеленую сталь».

Швеция

Три шведские компании, производитель стали SSAB, горнодобывающая компания LKAB и Энергетическая компания Vattenfall изучает возможность использования водорода в процессах производства стали. Это совместное предприятие известно как HYBRIT, сокращенно от Hydrogen Breakthrough Ironmaking Technology. Чтобы сделать процесс полностью ископаемым, используемый водород будет производиться из возобновляемой электроэнергии.По оценкам HYBRIT, использование декарбонизированного водорода вместо кокса может снизить общие выбросы диоксида углерода в Швеции на десять процентов, а в Финляндии — на семь процентов. Летом 2018 года на площадке SSAB в Лулео, Швеция, было начато строительство пилотного завода HYBRIT Development AB с финансовой помощью Шведского энергетического агентства в размере 500 миллионов шведских крон (51,88 миллиона долларов). Ожидается, что пилотная фаза продлится до 2024 года, за ней последует демонстрационная фаза с 2025 по 2035 год. Компания HYBRIT была награждена премией за достижение экологических целей Шведским агентством по охране окружающей среды за «смелость и импульс».

RiverRoots: Питтсбург Востока

RiverRoots: Питтсбург Востока

River Roots — это серия блогов Саскуэханны НСЗ, рассказывающая об истории графств Йорк и Ланкастер, которая демонстрирует исторический, культурный и природный вклад реки Саскуэханна в наследие нашей страны.

Блог наследия RiverRoots

Железо было необходимо в строительстве Америки. В 19 веке железо использовалось, среди прочего, в железных дорогах, лодках, кораблях, зданиях и паровых двигателях.Прежде чем сталь можно было легко производить, железо было самым популярным металлом. Небольшой, но мощный участок железных печей можно было найти вдоль реки Саскуэханна в Пенсильвании, недалеко от Колумбии, Мариетты и Райтсвилля. Во второй половине XIX века между Колумбией и Мариеттой работало одиннадцать чугунных печей. Промышленный комплекс был достаточно обширным, чтобы соперничать с Железным городом Питтсбургом, за что получил титул Питтсбург Востока .

Антрацит Iron Revolution

В начале 1800-х годов в черной металлургии произошел важный переход от первых мастеров металлообработки к квалифицированным промышленникам.Первые мастера железа трудились со своими рабочими. Чтобы добиться успеха, им нужно было по-настоящему интересоваться деталями своей работы, в том числе решением металлургических проблем и транспортной логистикой. Им также приходилось решать финансовые проблемы без помощи коммерческих банков. К 1850 году развитие технологий, банковского дела и транспорта изменило железную промышленность. Ironmasters могла контролировать бизнес-операции и нанимать знающих квалифицированных рабочих для руководства работой печи.

Самым важным технологическим изменением для региона реки Саскуэханна стало использование антрацитового угля для производства чугуна.Древесный уголь был стандартным топливом для сжигания, но зависел от наличия дров, которые были менее доступны в районе Ланкастера. Антрацитовый уголь легко добывался в Пенсильвании, но был слишком плотным, чтобы его можно было эффективно сжигать в доменных печах. Он был настолько плотным, что его называли «каменным углем».

Добавление горячего воздуха было всем, что было необходимо для ускорения сжигания плотного антрацитового угля. Метод горячего дутья был разработан в Великобритании, а затем был доставлен в Катасокуа, штат Пенсильвания.Информация об этой разработке быстро распространилась, что, возможно, привело к строительству первой печи в Колумбии, Shawnee Furnace, в 1844 году. Чуть более десяти лет спустя, в 1856 году, округ Ланкастер производил десять процентов всего антрацитового железа в Соединенных Штатах.

В поисках идеального места

Гарольд Крамер, «Обзор карт Пенсильвании с 1850 по 1900 годы»По сравнению с Питтсбургом, расположенным у подножия гор Аллегейни, антрацитовые печи округа Ланкастер находились примерно в аналогичных геологических условиях.Близлежащее сырье, такое как известняк и железная руда, вдохновило сообразительных предпринимателей на создание доменных печей. Близлежащая проточная вода Саскуэханны может помочь охладить печи и электроэнергию. Города Колумбия и Мариетта были хорошо развиты и могли обеспечить стабильную рабочую силу квалифицированной и неквалифицированной рабочей силы.

Подобно трем рекам в Питтсбурге, река Саскуэханна была транспортным узлом, который обеспечил распространение товаров и успех чугунных печей, что способствовало процветанию промышленности.Транспортная инфраструктура имела решающее значение для успеха. Те предприятия и отрасли, которые расположены вдоль существующих или вновь построенных маршрутов, могут легко получать сырье и отгружать готовую продукцию. Для черной металлургии Пенсильвании каналы и железные дороги были необходимы. Канал Восточного дивизиона и канал Юнион в Пенсильвании доставляли уголь из таких мест, как Скрэнтон, Уилкс-Барре и Пайн-Гроув, и доставляли его в Колумбию для близлежащих печей. Затем большая часть чугуна отправлялась на восток по железной дороге в Филадельфию, где из него перерабатывались и превращались в полезные продукты.

Металлургический завод и транспорт в юго-восточной Пенсильвании, 1842–1858 гг. От Ноулз, Энн Келли и Ричарда Г. Хили. «География, время и технологии: анализ металлургической промышленности Пенсильвании на основе ГИС, 1825-1875».Производство чугуна

Механики железной печи Корнуолла в Ливане PA .Железная руда — это горные породы, из которых можно извлечь металлическое железо. Его добывают в доменной печи в чугун или чугун.Затем чугун отправляли в кузницы, где из него производили кованое железо, а позже в 19 веке — сталь. Чугун производится непосредственно в доменной печи. Слои известняка, железной руды и антрацитового угля были сброшены в верхнюю часть печи. Вне печи горячий воздух производился с помощью воздуходувных двигателей, работающих на воде или паре. Затем на дно печи подавали горячий воздух, который заставлял уголь воспламениться и начать химическую реакцию.

В результате реакции образовался расплавленное железо, а также шлак.Шлак — это отходы примесей, которые были удалены из железной руды в процессе взрывных работ. Расплавленный шлак находится поверх жидкого чугуна, поэтому его можно легко вылить или вывести из печи. Расплавленный чугун течет из печи в канал, состоящий из больших форм в песчаном дне. Поток расплавленного чугуна продолжался в меньшие формы, прикрепленные по бокам от больших. Расположение меньших и больших форм напоминало кузнецов свиней (меньшие формы), расположенные по бокам свиноматок (большие формы).Так, слесари-металлисты называли прутки, изготовленные в меньших формах, «чушками», прутки в больших формах — «свиньями», а весь продукт — «чугуном».

1886 Сэнборн Карта, показывающая сложные конструкции в печи Генри Клея в Мариетте.Литл-Питтсбург в округе Ланкастер

В районе между Мариеттой и Колумбией с 1845 года до конца века работали одиннадцать печей. Важно отметить, что печи не работали как одинокий штабель.Было много связанных и подсобных зданий, чтобы поддерживать поток горячей доменной печи. Было принято иметь литейный цех, склад, обогреватели руды, машинный цех, а также жилые дома для рабочих. Давайте проследим за развитием и работой только одной из печей: печи Chickies. Это прекрасный пример того, как в конце XIX века развивалась и быстро менялась металлургическая промышленность. Это была самая продолжительная и самая успешная печь в районе Колумбия-Мариетта.

Chickies No.1 Доменная печь, около 1870 года.Chickies No. 1 была построена в 1845 году Генри Холдеманом, который в том же году передал ее своим сыновьям Сэмюэлю и Эдвину. Печи, построенные Халдеманами, отличались передовыми технологиями. Сэмюэл поделился информацией и схемами печей Chickies No. 1 в национальном журнале. Chickies No. 1 попал в аварию в 1846 году и после этого долгое время не выходил из строя. В 1848 году было произведено 2464 тонны железа. Письма показывают нам, что Сэмюэл Халдеман изучал конструкцию печи и часто вносил улучшения.В одном письме он написал, что печь была построена для производства сорока тонн чугуна в неделю, но за шесть дней произвела семьдесят две тонны. Это была самая производительная и технологичная из печей на пойме.

Chickies No. 1 изначально была 32 фута высотой с 8-футовой головкой, но печь претерпела ряд реконструкций, пока она не была полностью перестроена в 1886 году. В то время каменная кладка была удалена и заменена железным цилиндром, облицованным огнеупорный кирпич и установлен на кольце мантии, поддерживаемом шестью чугунными колоннами.Отдельный бетонный фундамент поддерживал нижнюю башню и тигель. В результате была получена печь высотой 65 футов, высотой 12 футов и годовой производительностью примерно 17 000 тонн, что в 30 раз больше, чем в 1848 году. Было установлено все новое доменное оборудование, печи и котлы, и заменен новый кирпичный дом в романском стиле. более ранний. Были построены специальные железнодорожные соединения для перемещения материалов между двумя печами Chickies.

Основными рудами, используемыми в печах Чики, были коричневый гематит из Честнат-Хилл, расположенный в шести милях к востоку, и магнитные руды из шахт Корнуолла.Произведенный чугун продавался под торговой маркой Chickies через агентов в Филадельфии, Нью-Йорке, Балтиморе и Питтсбурге. Печь окончательно вышла из строя в 1899 году и вскоре была разобрана. Десять других печей работали в период с 1840 по 1930 год. Чтобы изучить историю каждой операции, посетите сайт Rivertownes.org.

Технологический прогресс Прекращение производства чугуна на Chickies

Подобно тому, как изменение технологии привело к быстрому росту доменных печей, это также положило конец эпохе.Между 1840 и 1880 годами в черной металлургии произошли глубокие технологические изменения, включая переход с древесного угля на антрацитовый уголь, а затем на битуминозный уголь и кокс. В течение 1850-х годов печи, работающие на антраците, заменили угольные печи. К 1875 году печи, работающие на битуминозном угле и коксе, вытеснили антрацитовые печи. Использование битуминозного угля позволило компании Ironmasters повысить эффективность и снизить затраты. Металлургическая промышленность в Чики могла производить чугун для некоторых видов стали и чугунные изделия в течение 1880-х годов, несмотря на популярную смену топлива.

В 1880-х годах сталелитейные заводы начали производить чугун в чугунных печах, а затем перерабатывали железо в сталь. От сырой железной руды до стали все производилось в одном месте и на одном предприятии. Металлурги Колумбии и Мариетты быстро перестали быть нужными для производства стали. В 1892 году производство сталелитейных заводов Америки впервые превысило производство чугуна. Большинство печей вдоль реки были демонтированы или остановлены к 1899 году, и Восточный Питтсбург исчез в истории.

Узнать больше

Сегодня вы можете увидеть остатки чугунных печей, большинство из которых можно найти вдоль Северо-Западного маршрута реки округа Ланкастер между Колумбией и Мариеттой. Найдите карту здесь.

Посетите Центр железных печей Musselman-Vesta, чтобы узнать больше о местной металлургической промышленности. Rivertownes PA USA, управляет центром производства железных печей Musselman-Vesta и предлагает пешеходные экскурсии с гидом.

Запустите свою собственную печь! BBC создала интерактивную анимацию о доменной печи.Также есть опция «Построить», которая позволяет построить все части топки.

Ресурсы

Rivertownes PA США: История железной печи: Мариетта. Получено 20 мая 2020 г. с http://www.rivertownes.org/

.Бининг, Артур К. «Ранние железные мастера Пенсильвании». История Пенсильвании: Журнал Среднеатлантических исследований 18, вып. 2 (1951): 93-103. По состоянию на 27 мая 2020 г. www.jstor.org/stable/27769194.

Ноулз, Энн Келли и Ричард Г.Хили. «География, время и технологии: анализ металлургической промышленности Пенсильвании на основе ГИС, 1825-1875». Журнал экономической истории 66, вып. 3 (2006): 608-34. По состоянию на 27 мая 2020 г. www.jstor.org/stable/3874854.

Оверман, Фредерик. Производство железа . США: Библиотека Мичиганского университета, 2012 г.

Стэплтон, Дарвин Х. «Распространение технологии антрацитового железа: пример округа Ланкастер». История Пенсильвании: Журнал Среднеатлантических исследований 45, вып.2 (1978): 147-57. По состоянию на 27 мая 2020 г. www.jstor.org/stable/27772508.

| Сталь Производство Промышленность

Обзор Учреждений в этом промышленность производит сталь путем плавки железной руды, металлолома и др. добавки в печи. Затем расплавленный металл затвердевает в полуфабрикаты перед прокаткой, вытяжкой, литьем и экструзией с целью сделать лист, пруток, стержень, трубы, балки и проволоку. Другие заведения в промышленность производит готовую стальную продукцию непосредственно из покупной стали. В Наименее затратный метод производства стали основан на использовании металлолома.Стали лом из многих источников, таких как старые мосты, бытовая техника и автомобили и другие добавки помещают в электродуговую печь, где интенсивное тепло, производимое угольными электродами и химическими реакции плавят лом, превращая его в расплавленную сталь. Предприятия, использующие этот метод производства стали, называются электростанции с электродуговыми печами (EAF) или мини-заводы. Хотя ДСП иногда небольшие, некоторые из них достаточно велики, чтобы производить 400 тонн стали за раз.В рост ЭДП был обусловлен меньшим начальным капитальные вложения и более низкие эксплуатационные расходы. Кроме того, металлолом найдены во всех частях страны, поэтому ЭДП не так тесно связаны с месторождения сырья, как интегрированные мельницы и, таким образом, могут быть размещены ближе к покупателям. EAF в настоящее время составляют более половины американских производство стали, и ожидается, что их доля будет продолжать расти в в ближайшие годы по мере того, как они будут производить больше продуктов более высокого качества, добавляя первичная железная руда к смеси стального лома и других добавок. Рост ДСП частично происходит за счет комбинатов. Интегрированные мельницы сокращают железная руда для плавки чугуна в доменных печах. Затем утюг отправляется в кислородная печь, где он объединяется с ломом для получения жидкой стали. Сталь, производимая комбинатами, обычно считается более высокое качество, чем сталь из ДСП. Более качественная продукция процесс более сложный и потребляет больше энергии, что делает его более сложным дорого. Промышленность

Организация Пока проволока стальная арматурные стержни и трубы считаются готовой продукцией, прокатанной сталь необработанная, то есть она обычно отправляется компаниям, таким как автомобильные заводы, которые штампуют, формируют и обрабатывают стальной прокат в автомобильные детали. Готовую продукцию также производят другие компании в этой отрасли, которые производят трубы и НКТ, листы, полосы, стержни, пруток, проволока из покупной стали. Конкуренция со стороны всех этих заводов привело к усилению специализации производства стали, так как различные фабрики пытаются занять различные ниши на рынке. Также входит в Сталелитейная промышленность — это фирмы, производящие сплавы путем добавления материалы, такие как кремний и марганец к стали. Варьируя количество углерода и других элементов, содержащихся в конечном продукте, может производят тысячи различных видов стали, каждый со специфическим свойства, подходящие для конкретного использования. Недавний

События Для достижения этих повышение производительности, а также улучшение продукции, сталелитейные заводы использовать одни из самых сложных доступных технологий.Компьютеры были важны для многих из этих достижений, начиная с производства календарное планирование и управление машинами для металлургического анализа. Для рабочих, модернизация комбинатов, ДСП и чистовых станов часто означала обучение новым навыкам работы со сложным оборудованием. Как страны вокруг мир пытается сократить выбросы и производить более чистую энергию, потребность в конструкционной стали увеличится. Сталь понадобится для опорные башни, а также арматурную арматуру для строительства новые объекты энергетики.Кроме того, трансмиссия инфраструктура, необходимая для транспортировки электроэнергии, также приведет к повышенный спрос на сталь. Расширение производства чистой энергии Ожидается, что это вызовет спрос на многие виды стальной продукции. Работающий

Окружающая среда Сталелитейные заводы вызывают образы напряженных, горячих и потенциально опасных работай. В то время как многие опасные и трудные работы остаются в производстве стали промышленность, современное оборудование и оборудование помогли это изменить.Самые сложные задачи были автоматизированы одними из первых. За Например, оборудование с компьютерным управлением помогает отслеживать и перемещать железо и стали в производственных процессах, что снижает потребность в тяжелых труд. Многие ключевые задачи теперь выполняются машинами, которые контролируются работниками, сидящими за кафедрами с кондиционированием воздуха и контролирующими производство процесс через окна и путем мониторинга банков экранов компьютеров. Тем не менее, крупное оборудование и расплавленный металл могут быть опасными, если только соблюдаются правила техники безопасности.Каски, защитная обувь, защитная очки, беруши и защитная одежда требуются в большинстве производственные площади. Работа STEM степень

Пути в эту индустрию Промышленность

Прогноз Работа в ожидается, что в 2008-2018 годах сталелитейная промышленность упадет на 13 процентов период, в первую очередь за счет увеличения консолидации, улучшения производительность и сильная иностранная конкуренция. Автоматизация, компьютеризация и изменения в деловой практике позволили рабочей силы и сократили количество рабочих часов, необходимых для производства тонны стали за последние несколько десятилетий. Эти улучшения производительности, которые были основной причиной сокращения занятости в прошлом, не являются ожидается, что это станет мощным фактором в будущем, поскольку большинство компаний максимально автоматизировали процесс.Технологические улучшения, тем не менее, будет продолжаться, что повлияет на количество и тип нанятые рабочие. Низкоквалифицированные рабочие места будут по-прежнему автоматизировать, а оставшиеся рабочие места потребуют дополнительного образования и обучения. ДСП с их более компактная рабочая сила и более низкая структура затрат, как ожидается, выиграют от трансформация отрасли и будет продолжать увеличивать долю рынка. Сейчас они производят более 50 процентов стали в стране, по сравнению с 25 процентов два десятилетия назад.Улучшают качество стали. они производятся путем плавления чугуна вместе с ломом. Таким образом, они может более эффективно конкурировать с интегрированными заводами на рынках, которые требуют стали более высокого качества. Таким образом, по мере того, как печи EAF продолжают расти по отношению к Для интегрированных заводов возможности трудоустройства на этих предприятиях будут лучше. Работа в сталелитейная промышленность зависит от общих экономических условий и спроса для товаров, изготовленных из стали. Спрос на сталь в значительной степени обусловлен от спроса на продукцию, потребляющую большое количество стали.Отрасли, которые являются значительными потребителями стали, включают производителей конструкционные металлические изделия, используемые в строительстве, детали автомобилей и оборудование типичный автомобиль использует около тонны стали и домашнего хозяйства бытовая техника. Многие из этих товаров дороги, поэтому потребляющие с меньшей вероятностью купит их во время экономических спадов. Экономический рост в развивающиеся страны будут стимулировать мировой спрос и цены на стали. Эти развивающиеся страны могут использовать большое количество стали в строительство зданий, мостов и другой инфраструктуры.В кроме того, по мере того, как эти страны становятся богаче, их граждане становятся покупать больше автомобилей, бытовой техники и другой стальной продукции. Быстрорастущее производство китайской сталелитейной промышленности, однако, также может повлиять на количество и цена стали на мировом рынке. Как китайская сталь производство продолжает расти, спрос на сталь отечественного производства может дальнейшее ослабление. Прижим для пылесоса энергия может увеличить внутренний спрос на сталь.Поскольку нация уходит от сжигания ископаемого топлива для потребления энергии, строительство атомные электростанции и башни ветряных турбин приведут к увеличению спрос на сталь, включая большое количество арматуры и проката стали. Как только новые электростанции войдут в строй, также будут потребность в транспортировке электроэнергии, что может в дальнейшем привести к спросу на стали. Несмотря на прогнозируемый снижение количества рабочих мест в отрасли, возможности трудоустройства Ожидается, что он подойдет для ряда профессий.Ожидается, что спрос быть хорошими для всех типов инженеров, включая механиков, металлургических, промышленные, электрические и гражданские. Компании сообщают о больших трудностях в нанять этих высококвалифицированных специалистов. Связанный Поля степени Профессиональный Ассоциации Примечание. Некоторые ресурсы в этом разделе предоставлены Министерством США.

труда, Бюро статистики труда. | |

Практическое применение ковкого чугуна

Прежде чем мы обсудим практическое использование высокопрочного чугуна, также называемого сфероидальным или шаровидным чугуном, давайте поговорим о том, что это такое и чем он отличается.

Что такое ковкий чугун?

Ковкий чугун, изобретенный в 1943 году, представляет собой группу утюгов, которые благодаря своей микроструктуре обладают большей гибкостью, прочностью и эластичностью и намного более долговечны, чем другие утюги. Этот тип чугуна считается современной итерацией чугуна. Чугун и высокопрочный чугун имеют разные физические свойства, вызванные различиями в их микроструктуре.

Ковкий чугунобладает большей гибкостью, чем чугун, поскольку он обычно содержит более 3 процентов углерода, поэтому его можно сгибать, скручивать или деформировать без разрушения.Ковкий чугун имеет свойства, аналогичные свойствам стали, что делает ковкий чугун более прочным, чем стандартный чугун.

Как создавать предметы из ковкого чугуна?

При отливке ковкого чугуна расплав ковкого чугуна выливается в пустоты в кристаллизаторе. В результате мы получаем твердые металлические предметы в форме выбранной нами формы. Это происходит потому, что ковкий чугун остывает и затвердевает, принимая форму пустоты в форме.

Графит и углерод, содержащиеся в чугуне, встречаются в виде чешуек.Эти хлопья могут вызывать образование трещин, когда растягивающая нагрузка превышает естественную прочность на растяжение, которая распространяется от точек напряжения. Чугун практически не имеет удлинения и является гораздо более материалом, чем ковкий чугун, поэтому мы ограничены в способах использования чугуна.

При отливке высокопрочного чугуна графит образует сфероиды, поэтому высокопрочный чугун часто называют сфероидальным графитом. Иногда вы можете услышать, что это железо с шаровидным графитом, поскольку углерод, содержащийся в высокопрочном чугуне, образует узелки.Вот почему ковкий чугун намного лучше выдерживает изгиб и ударные нагрузки, чем традиционный чугун.

Из чего сделан ковкий чугун?

Основным источником подачи высокопрочного чугуна является чугун. Ковкий чугун также можно производить из стального или чугунного лома, но чугун в чушках чаще используется литейными цехами для изготовления большинства современных ковких чугунов. Чугун относится к первичному производству чугуна старомодным методом разливки доменного чугуна в изложницы, расположенные в песчаных слоях доменной печи, которые содержат более девяноста процентов железа.Формы раньше напоминали подстилку молочных поросят, поэтому мы называли куски железа свиньями.

Сегодня этих маленьких «свиней» делают на машинах непрерывного литья под давлением.

Практическое применение ковкого чугуна

Ковкий чугунимеет несколько преимуществ и практических применений:

- Ковкий чугун легко лить и обрабатывать.

- Изготовление ковкого чугуна намного дешевле, чем сталь.

- Ковкий чугун обладает превосходными литейными качествами и обрабатываемостью.

- Отношение прочности к массе высокопрочного чугуна считается отличным.

- Ковкий чугун обеспечивает непревзойденное сочетание надежности, прочности и низкой стоимости производства.

- Ковкий чугун, также известный как чугун с шаровидным графитом, подходит для обработки больших и сложных форм.

Как лучше всего использовать ковкий чугун?

Поскольку высокопрочный чугун имеет большую прочность и пластичность, чем серый чугун, его можно эффективно использовать в широком спектре промышленных применений.Вот некоторые из лучших применений прочного, гибкого и экономичного пластичного материала:

- Водопроводные и канализационные магистрали. Ковкий чугун конкурирует с трубами из ПВХ и т.п., потому что полимерные материалы этого типа, хотя и легче стали или ковкого чугуна, мягче и слабее и требуют большей защиты от физических повреждений.

- Автомобильные компоненты

- Коробки передач

- Корпуса насосов

- Рамы машин для ветроэнергетики

- Колеса

- Дизельные внедорожники

- Грузовые автомобили класса 8

- Сельскохозяйственные тракторы

- Насосы для нефтяных скважин

Если вы хотите создать что-нибудь из высокопрочного чугуна, обратитесь в надежный литейный завод.

Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III.

Поскольку чугун становился все более дешевым и доступным, он стал конструкционным материалом после постройки новаторского Железного моста в 1778 году Авраамом Дарби III. Он имеет очень высокое содержание углерода, обычно 3.5–4,5%, вместе с диоксидом кремния и другими составляющими шлака, что делает его очень хрупким и непригодным в качестве материала, за исключением ограниченного применения. Его получают путем плавления железной руды в транспортируемый слиток неочищенного железа с высоким содержанием углерода в качестве ингредиента для дальнейших этапов обработки. Это жидкий чугун из доменной печи, большой печи цилиндрической формы, загруженной железной рудой, коксом и известняком.

Он имеет очень высокое содержание углерода, обычно 3.5–4,5%, вместе с диоксидом кремния и другими составляющими шлака, что делает его очень хрупким и непригодным в качестве материала, за исключением ограниченного применения. Его получают путем плавления железной руды в транспортируемый слиток неочищенного железа с высоким содержанием углерода в качестве ингредиента для дальнейших этапов обработки. Это жидкий чугун из доменной печи, большой печи цилиндрической формы, загруженной железной рудой, коксом и известняком.