Легированные стали и сплавы с особыми свойствами

Стали и сплавы этой группы обычно содержат значительное количество легирующих элементов и применяются для изготовления деталей, работающих при высоких температурах в среде, вызывающей коррозию, а также для постоянных магнитов, нагревательных элементов электропечей и т.д.

Многие из этих сталей относятся к аустенитному классу, т.е. имеют при комнатной температуре структуру аустенита.

В соответствии с ГОСТ 5632—51 применяют следующие марки сталей с особыми свойствами.

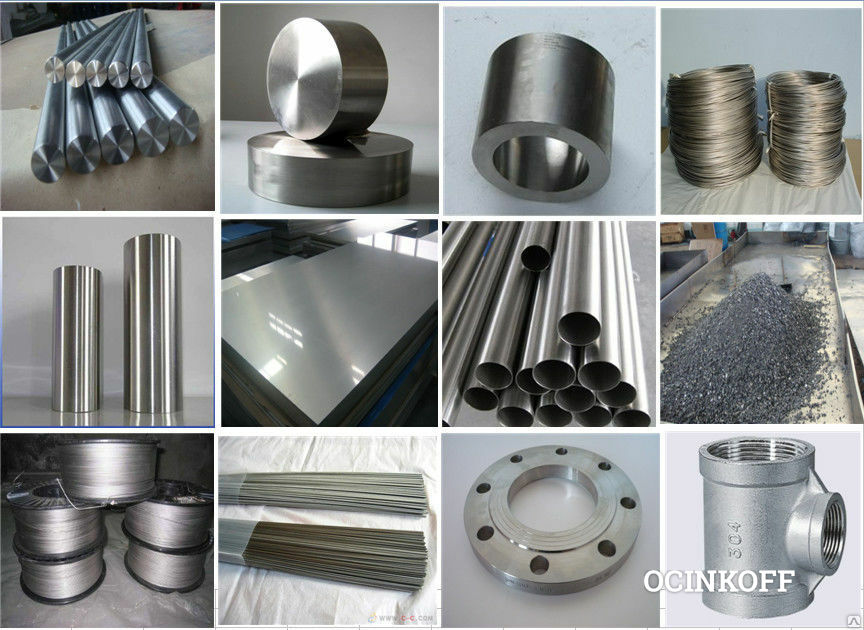

Нержавеющие стали

Нержавеющие: 1X13, 2X13, 3X13, 4X13, 1Х18Н9Т и др. (содержание углерода указано в десятых долях процента).

Эти стали используются для изготовления различных сосудов и аппаратов в пищевой и химической промышленности, посуды, ножей, хирургического инструмента, труб и т.п.

Жаростойкие и жаропрочные стали

Жаростойкие и жаропрочные: Х17, Х25, Х18Н11Б, Х23Н18, Х9С2, Х12ЮС, 4Х14Н14В2М и др.

Эти стали применяют для изготовления клапанов двигателей внутреннего сгорания, муфелей термических печей, лопаток паровых и газовых турбин и т.п.

Сплавы с большим омическим сопротивлением

Сплавы с большим омическим сопротивлением, например: Х15Н60, Х20Н80, Х13Ю4, 1Х17Ю5 и др., применяют для изготовления нагревательных элементов в электропечах сопротивления, а также, в бытовых приборах, паяльниках и т.п.

Магнитотвердые сплавы, стали

Для изготовления постоянных магнитов применяют так называемые магнитотвердые сплавы, стали: EX, ЕХЗ, ЕХ9К15М и др. (буква Е указывает на принадлежность стали к магнитотвердым материалам).

Для этих же целей применяют железоникельалюминиевые сплавы (АЛНИ).

Трансформаторная и динамная стали

К магнитомягким материалам относится также никельжелезный сплав — пермаллой (78% Ni), широко применяемый в качестве магцитопровода в радиотехнике и электротехнике.

Марганцовистая сталь

Марганцовистая сталь марки Г13, называемая иначе сталью Гадфильда, содержащая 11,0—14,0% марганца, обладает наилучшей стойкостью на истирание. Она применяется для деталей экскаваторов, стрелок и закруглений на железнодорожном транспорте и т.п.

Марки стали, ее химический состав, а также пригодность для изготовления тех или иных деталей или инструмента могут быть во многих случаях достаточно точно определены

пробой на искру.§

Магнитные стали и сплавы

Главными характеристиками магнитных сталей и сплавов являются: коэрцитивная сила и остаточная индукция.

В зависимости от коэрцитивной силы и магнитной проницаемости магнитные сплавы разделяют на:

— магнитотвердые сплавы (имеют большую коэрцитивную силу и малую магнитную проницаемость;

— магнитномягкие сплавы (обладают малой коэрцитивной силой и высокой магнитной проницаемостью.

Давайте рассмотрим поподробней эти два типа магнитных сплавов.

Магнитномягкие стали и сплавы.

Как уже было сказано выше в данную категорию относятся стали и сплавы с малой коэрцитивной силой и большой магнитной проницаемостью. К данному виду сплавов относятся: техническое железно, электротехническая сталь, а так же другие специальные сплавы).

Что касается технического железа (низкоуглеродистая электротехническая тонколистовая сталь) то здесь содержание углерода находится на уровне ниже 0,04%, а магнитная проницаемость достигает больших величин 3500-4000 гс/э, коэрцитивная сила всего 1,2-0,8 э. Техническое железо применяется в качестве полюсных наконечников электромагнитов, для сердечников и другого.

Электротехническая сталь имеет в своём составе большое количество кремния, который растворён в феррите, именно благодаря нему увеличивается магнитная проницаемость (6000-8000 гс/э), а так же снижает коэрцитивную силу до 0,6-0,4 э.

Магнитотвердые стали и сплавы.

Данная категория магнитных сталей и сплавов применяются для производства постоянных магнитов, и имеют большую и устойчивую коэрцитивную силу. К таким сталям относятся высокоуглеродистые, легированные стали, а также специальные стали.

Так углеродистые стали, У10-У12, после проведения закалки обладают достаточно высокой коэрцитивной силой (60-65 э.), так как их прокаливание осуществляется на небольшую глубину, из них изготавливают магниты небольшого сечения 4-7 миллиметров.

Что касается хромистых сталей, которые прокаливаются значительно глубже, нежели углеродистые, то их используют для изготовления магнитов с большим сечением, нежели предыдущие.

Хромистые, как и углеродистые стали обладают высокими магнитными свойствами, что касается хромокобальтовых сталей то их магнитные свойства находятся ещё на боле высоком уровне.

Если говорить о специальных магнитных сплавах то их магнитные свойства ещё выше, что позволяет мощные магниты, имеющие небольшие размеры, при этом магнитные сплавы обладают высокой твёрдостью, но при этом достаточно хрупкие.

Для изготовления магнитов данных сплавов используют спекание из порошка или же литьё.

Читайте так же:

Транспортировка и хранение арматуры

Выбор металлопрофиля.

Пылеулавливание в цветной металлургии, методы пылеулавливания

Электронный научный архив УрФУ: Коррозионно-стойкие стали и сплавы : учебное пособие

Please use this identifier to cite or link to this item: http://hdl.handle.net/10995/75926

| Title: | Коррозионно-стойкие стали и сплавы : учебное пособие |

| Authors: | Березовская, В. В. Березовский, А. В. |

| Editors: | Бараз, В. Р. |

| Issue Date: | 2019 |

| Publisher: | Издательство Уральского университета |

| Citation: | Березовская В. В. Коррозионно-стойкие стали и сплавы : учебное пособие : Рекомендовано методическим советом Уральского федерального университета для студентов вуза, обучающихся по направлениям подготовки 22.03.01 и 22.04.01 — Материаловедение и технологии материалов, 22.03.02 — Металлургия / В. В. Березовская, А. В. Березовский ; научный редактор В. Р. Бараз ; Министерство образования и науки Российской Федерации, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина. — Екатеринбург : Издательство Уральского университета, 2019. — 244 с. — ISBN 978-5-7996-2684-6. В. Коррозионно-стойкие стали и сплавы : учебное пособие : Рекомендовано методическим советом Уральского федерального университета для студентов вуза, обучающихся по направлениям подготовки 22.03.01 и 22.04.01 — Материаловедение и технологии материалов, 22.03.02 — Металлургия / В. В. Березовская, А. В. Березовский ; научный редактор В. Р. Бараз ; Министерство образования и науки Российской Федерации, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина. — Екатеринбург : Издательство Уральского университета, 2019. — 244 с. — ISBN 978-5-7996-2684-6. |

| Abstract: | Пособие знакомит студентов‑бакалавров в разделе А с основами теории коррозии металлов и создания коррозионно-стойких сталей (КСС), а также видами их коррозионного разрушения, наиболее часто встречающимися на практике; магистрантов в разделе Б — с классификацией, свойствами, назначением и областью применения КСС; а аспирантов и исследователей в разделе В — с последними достижениями в области металловедения коррозионно-стойких сталей. Представленный в пособии материал будет полезен для студентов при выполнении курсовых и дипломных работ, а также в научной работе аспирантов и молодых научных сотрудников. Представленный в пособии материал будет полезен для студентов при выполнении курсовых и дипломных работ, а также в научной работе аспирантов и молодых научных сотрудников. |

| Keywords: | УЧЕБНЫЕ ПОСОБИЯ МЕТАЛЛУРГИЯ СПЛАВЫ МАТЕРИАЛОВЕДЕНИЕ |

| URI: | http://hdl.handle.net/10995/75926 |

| RSCI ID: | 38590261 |

| PURE ID: | 10147052 |

| ISBN: | 978-5-7996-2684-6 |

| Appears in Collections: | Учебные материалы |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Стали и сплавы. Методы определения газов – РТС-тендер

ГОСТ 17745-90

Группа В09

ОКСТУ 0809

Срок действия с 01.07.91

________________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год).

—

— Примечание изготовителя базы данных.

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

В.П.Замараев, В.В.Покидышев, А.А.Иванов, В.М.Скосырев, В.Т.Абабков, А.А.Сахарнов, Л.Н.Дмитрова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.04.90 N 1048

3. ВЗАМЕН ГОСТ 17745-72

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт устанавливает метод восстановительного плавления в вакууме или в потоке инертного газа-носителя для определения кислорода (при массовой доле от 0,0005 до 0,2%), азота (при массовой доле от 0,0005 до 0,8%) и водорода (при массовой доле от 0,00005 до 0,01%) и метод нагрева или плавления в вакууме или в потоке инертного газа-носителя для определения водорода (при массовой доле от 0,00005 до 0,01%) в сталях и сплавах на основе железа, никеля, кобальта, железо-никеля.

Метод восстановительного плавления для определения массовых долей кислорода, азота и водорода основан на плавлении образца в графитовом тигле в вакууме или в потоке инертного газа-носителя, экстрагировании содержащихся в нем газов и последующем анализе кислорода, водорода и азота в экстрагированной газовой смеси физическими или физико-химическими методами.

Метод нагрева или плавления для определения массовой доли водорода основан на нагреве или плавлении образца в контейнере из керамического материала в вакууме или в потоке инертного газа-носителя, экстрагировании водорода из образца и определении его количества физическими или физико-химическими методами.

Метод восстановительного плавления применяется при разногласии в оценке качества сталей и сплавов.

Допускается по согласованию сторон применять методы для чугунов, ферросплавов и сплавов на основе марганца.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методам анализа — по ГОСТ 28437.

1.2. Отбор проб для изготовления образцов для анализа — по ГОСТ 7565.

Допускается отбор проб с помощью кварцевой трубки, размеры которой обеспечивают получение плотной пробы без пор и усадочных дефектов, а также специальных пробоотборников. Охлаждение проб осуществляют на воздухе или в воде.

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

2.1. Для определения кислорода применяется экспресс-анализатор типа АК 7516 с техническими характеристиками:

время анализа — 82 с;

максимальная мощность — 11 кВА;

расход аргона 0,5 дм/мин;

чувствительный элемент — ячейка кулонометрического титрования.

2.2. Для определения азота применяется экспресс-анализатор типа AM 7514 с техническими характеристиками:

время анализа — не более 120 с;

максимальная мощность — 11 кВА;

расход гелия — 1,02 дм/мин;

чувствительный элемент-детектор по теплопроводности.

2.3. Для определения водорода применяется прибор типа RH-2 фирмы «Леко» с техническими характеристиками:

расход газа — 0,26-0,30 дм/мин;

время анализа — не более 420 с;

максимальная мощность — 4,5 кВА;

чувствительный элемент — детектор по теплопроводности.

2.4. Блок-схемы проборов для измерения массовой доли газов в общем виде приведены на чертеже.

Блок-схемы приборов для измерения массовой доли газов

Блок-схемы приборов для измерения массовой доли газов:

а — методом плавления (нагрева) в потоке инертного газа-носителя (1 — источник инертного газа-носителя;

2 — редуктор; 3 — экстракционная печь; 4 — реакционный блок; 5 — аналитический блок;

6 — блок управления; 7 — блок электропитания печи)

б — методом плавления (нагрева) в вакууме (1 — форвакуумный насос; 2 — экстракционная печь;

3 — газосборочный насос; 4 — реакционный блок; 5 — аналитический блок; 6 — блок управления;

7 — блок электропитания печи)

Допускается применение других средств измерений с метрологическими характеристиками не хуже, чем у вышеуказанных приборов.

Перечень приборов приведен в приложении.

2.5. Весы для взвешивания образцов — любые, обеспечивающие требуемую точность взвешивания, в том числе и автоматические, которыми оборудованы приборы для газового анализа. Образцы для анализа взвешивают с пределом допускаемой погрешности, не превышающий 0,001 г при массе образцов до 0,1 г и 0,002 г — при массе образцов свыше 0,1 г.

2.6. Материалы

Гелий газообразный чистотой не менее 99,99%.

Аргон газообразный по ГОСТ 10157.

Азот газообразный по ГОСТ 9293.

Водород газообразный по ГОСТ 3022.

Окись углерода газообразная чистотой не менее 99,5%.

Углерод четыреххлористый по ГОСТ 20288.

Спирт этиловый ректификованный технический по ГОСТ 18300.

Эфир серный.

Бензин авиационный по ГОСТ 1012.

Ангидрон.

Аскарит.

Меди (II) окись по ГОСТ 16539.

Фосфорный ангидрид.

Никель h2, h3 по ГОСТ 849*.

______________

* На территории Российской Федерации действует ГОСТ 849-97. — Примечание изготовителя базы данных.

Олово 01, 02 по ГОСТ 860.

Бязь хлопчатобумажная по ГОСТ 11680.

Тигли графитовые.

Допускается использование других материалов, в том числе поставляемых фирмами-производителями приборов по качеству не ниже указанных в стандарте.

3. ПОДГОТОВКА К АНАЛИЗУ

3.1. Подготовка образцов

3.1.1. Для анализа применяют компактные образцы с чистой без цветов побежалости поверхностью, без пор, раковин и заусенцев, обработанные на металлорежущих станках, напильником (надфилем) или абразивом, не содержащим соединений анализируемого (анализируемых) газов.

При определении массовой доли азота допускается использование образцов в виде крупной стружки.

При изготовлении образцов не допускается нагрев металла свыше 70 °С.

Масса образцов должна составлять 0,05-2,0 г для определения массовой доли кислорода и азота и 0,05-12,0 г — для определения массовой доли водорода.

3.1.2. Для проведения анализа изготовляют не менее трех компактных образцов.

3.1.3. Перед проведением анализа образцы обезжиривают промывкой в спирте (эфире, авиационном бензине или четыреххлористом углероде). При определении массовой доли кислорода и азота допускается очистка образцов перед анализом физическими или физико-химическими методами, в том числе электрохимическим полированием и травлением в кислотах с применением ультразвука.

Если используются образцы в виде стружки, то допускается проведение анализа без их промывки.

3.2. Подготовка приборов к анализу

3.2.1. Подготовка приборов к анализу включает прогрев прибора, градуировку прибора по стандартным образцам или градуировочным газам, определение поправки контрольного опыта.

3.2.2. При определении поправки контрольного опыта выполняют те же операции, что и при анализе образцов (см. п.4. 1), за исключением операции загрузки образцов в керамический контейнер или графитовый тигель.

1), за исключением операции загрузки образцов в керамический контейнер или графитовый тигель.

Определение поправки контрольного опыта проводят не реже одного раза в смену (предпочтительно через 10-15 анализов). Если в процессе анализа используются различные партии керамических контейнеров или графитовых тиглей, то определение поправки контрольного опыта проводят перед началом использования каждой такой партии.

4. ПРОВЕДЕНИЕ АНАЛИЗА

4.1. Анализ образцов включает обязательные операции: установку тигля или керамического контейнера в печь, дегазацию тигля, нагрев тигля до заданной температуры и выдержку при этой температуре в течение времени, обеспечивающего полноту экстракции анализируемого газа (газов).

4.2. Рекомендуемые составы холостых ванн и температуры проведения анализов для различных классов сталей и сплавов при определении массовых долей газов приведены в табл.1.

Таблица 1

Рекомендуемые условия проведения анализа газов в сталях и сплавах

Класс стали (сплава) | Опреде- ляемый газ | Рекомендуемые состав холостой ванны | Рекомендуемая температура проведения анализа, °С |

Стали низкоуглеродистые (кипящие и полуспокойные) | Кислород | Не требуется | Не менее 1800 |

Азот | Не менее 1800 | ||

Водород | Не менее 1600 | ||

Стали низко-, средне-, и высокоуглеродистые (спокойные, низколегированные; сплавы на железной, железо-никелевой, никелевой и кобальтовой основе, не содержащие Al, Ti, Zr, Cr, Nb и др. | Кислород | Не требуется | Не менее 1850 |

Азот | Не менее 1850 | ||

Водород | Не менее 1600 | ||

Стали среднелегированные, высоколегированные; сплавы на железной, железо-никелевой, марганцевой и кобальтовой основах, содержащие Al, Ti, Zr, Cr, Nb и др. элементы, образующие прочные оксиды и нитриды и возгоны, обладающие высокой сорбционной активностью по отношению к определяемым газам | Кислород | Никель+ (4-10%) олова; | Не менее 1900 |

Азот | Никель; не более 1:1 (для сплавов — не менее 1:5)* | Не менее 1900 | |

Водород | Олово; 1:3 | Не менее 1850 | |

Стали высоколегированные, содержащие Мо, W и др. | Кислород | Никель+ (4-10%) олова; | Не менее 2000 |

Азот | Никель; не менее 1:2 | Не менее 2000 | |

Водород | Олово; 1:3 | Не менее 1900 |

________________

* Допускается применение и других составов холостых ванн, обеспечивающих полноту экстракции анализируемого газа. При анализе материалов, не указанных в таблице, температуру и другие условия анализа выбирают оптимальными для этих материалов.

** Допускается присадка в тигель мелкодисперсного графита в количестве, не превышающем массы анализируемого образца.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ АНАЛИЗА

5. 1. Массовую долю газа () в процентах вычисляют по формуле

1. Массовую долю газа () в процентах вычисляют по формуле

,

где — масса газа, определенная прибором, мкг;

— поправка контрольного опыта, мкг;

— масса образца, г.

Допускается расчет результатов измерения массовой доли газа проводить по формулам, приведенным в НТД на приборы.

5.2. Нормы точности и нормативы контроля точности измерения массовых долей газов и кислорода приведены в табл.2 и 3.

Таблица 2

Массовая доля газов, % | Погрешность результатов анализа | Допускаемые | Допускаемые | Допускаемые расхождения | Допускаемые расхождения результатов анализа стандартного образца от аттестованного значения | Утроенное среднее квадрати- | ||||||

кисло- | азот | кисло- | азот | кисло- | азот | кисло- | азот | кисло- | азот | кисло- | азот | |

0,0005-0,001 | 0,0008 | 0,0008 | 0,0008 | 0,0008 | 0,0010 | 0,0010 | 0,0010 | 0,0010 | 0,0005 | 0,0005 | 0,0011 | 0,0011 |

0,001-0,002 | 0,0009 | 0,0009 | 0,0009 | 0,0009 | 0,0012 | 0,0012 | 0,0012 | 0,0012 | 0,0006 | 0,0006 | 0,0012 | 0,0012 |

0,002-0,005 | 0,0010 | 0,0016 | 0,0011 | 0,0017 | 0,0013 | 0,0020 | 0,0013 | 0,0020 | 0,0007 | 0,0010 | 0,0014 | 0,0022 |

0,005-0,01 | 0,0018 | 0,0024 | 0,0018 | 0,0025 | 0,0023 | 0,0030 | 0,0023 | 0,0030 | 0,0012 | 0,0026 | 0,0025 | 0,0030 |

0,01-0,02 | 0,004 | 0,004 | 0,004 | 0,004 | 0,005 | 0,005 | 0,005 | 0,005 | 0,002 | 0,002 | 0,005 | 0,005 |

0,02-0,05 | 0,007 | 0,006 | 0,007 | 0,006 | 0,008 | 0,007 | 0,008 | 0,007 | 0,004 | 0,004 | 0,010 | 0,008 |

0,05-0,1 | 0,009 | 0,008 | 0,010 | 0,008 | 0,012 | 0,010 | 0,012 | 0,010 | 0,006 | 0,005 | 0,013 | 0,011 |

0,1-0,2 | 0,03 | 0,02 | 0,03 | 0,02 | 0,04 | 0,03 | 0,04 | 0,03 | 0,02 | 0,02 | 0,04 | 0,03 |

0,20-0,5 | — | 0,05 | — | 0,05 | — | 0,06 | — | 0,06 | — | 0,03 | — | 0,07 |

0,5-0,8 | — | 0,08 | — | 0,08 | — | 0,10 | — | 0,010 | — | 0,05 | — | 0,011 |

Таблица 3

Массовая | Погреш- | Допускаемые | Допускаемые расхождения трех параллельных определений , % | Допускаемые расхождения двух результатов анализа | Допускаемые расхождения результатов анализа стандарт- | Утроенное среднее квадратическое отклонение , % |

0,00005-0,0001 | 0,00008 | 0,00008 | 0,00010 | 0,00010 | 0,00005 | 0,00011 |

0,0001-0,0003 | 0,00009 | 0,00010 | 0,00012 | 0,00012 | 0,00006 | 0,00013 |

0,0003-0,0006 | 0,00014 | 0,00015 | 0,00018 | 0,00018 | 0,00009 | 0,00020 |

0,0006-0,001 | 0,00024 | 0,00025 | 0,0003 | 0,0003 | 0,00016 | 0,0003 |

0,001-0,002 | 0,0005 | 0,0005 | 0,0006 | 0,0006 | 0,0003 | 0,0007 |

0,002-0,004 | 0,0007 | 0,0007 | 0,0008 | 0,0008 | 0,0004 | 0,0009 |

0,004-0,010 | 0,0010 | 0,0010 | 0,0013 | 0,0012 | 0,0006 | 0,0014 |

5. 3. Если расхождение результатов двух параллельных измерений превышает значения , то выполняют третье измерение. Если расхождение крайних результатов трех измерений не превышает допускаемое значение , приведенное в табл.2 и 3, то результат анализа вычисляют как среднее арифметическое значение результатов трех параллельных измерений.

3. Если расхождение результатов двух параллельных измерений превышает значения , то выполняют третье измерение. Если расхождение крайних результатов трех измерений не превышает допускаемое значение , приведенное в табл.2 и 3, то результат анализа вычисляют как среднее арифметическое значение результатов трех параллельных измерений.

5.4. Если расхождение крайних результатов трех измерений превышает допускаемое значение , а расхождение двух близких результатов измерений не превышает , то вычисляют среднее арифметическое значение двух результатов измерений . Для находят величину (табл.2 и 3) и оценивают, попадает ли результат оставшегося измерения в интервал , если не попадает, то признается промахом и за результат анализа принимается величина . Если попадает, то результат анализа признают неверным. Измерение или повторяют или прекращают до выяснения и устранения причин, вызвавших повышенное рассеивание результатов измерений.

По согласованию сторон при отсутствии дополнительных образцов для повторения анализа допускается результат анализа выдавать в виде результатов трех определений.

6. КОНТРОЛЬ ТОЧНОСТИ ИЗМЕРЕНИЙ

6.1. Контроль стабильности градуировочной характеристики

6.1.1. Контроль стабильности градуировочной характеристики для верхнего и нижнего пределов диапазона измерений осуществляют не реже одного раза в смену с помощью стандартных образцов или градуировочных газов.

Допускается выполнять контроль стабильности градуировочной характеристики только для верхней границы или середины диапазона измерений.

6.1.2. Если расхождение значений двух параллельных измерений массовой доли газа в стандартных образцах не превышает , то вычисляют среднее арифметическое значение результатов измерений и разность , где — аттестованное значение массовой доли газа в стандартном образце.

Если расхождение параллельных измерений превышает , то измерение повторяют в соответствии с п.5.3.

Стабильность градуировочной характеристики считается удовлетворительной, если не превышает допускаемого значения (см. табл.2 и 3).

табл.2 и 3).

Если превышает , то проводят градуировку прибора в соответствии с инструкцией по эксплуатац

ии.

6.2. Контроль правильности результатов анализа

6.2.1. Не реже одного раза в смену перед проведением анализов осуществляют контроль правильности результатов путем анализа стандартного образца с аттестованной массовой долей газа, ближайшей к интервалу массовых долей газа в анализируемой серии образцов и сходной с ними по типу материала.

Допускается совмещать контроль правильности измерений с контролем стабильности градуировочной характеристики.

6.2.2. Если расхождение значений двух параллельных определений массовой доли газа в стандартных образцах не превышает , вычисляют среднее арифметическое значение и разность .

Если расхождение параллельных определений превышает , то определение повторяют в соответствии с п.5.3.

Правильность измерений считается удовлетворительной, если не превышает (см. табл.2 и 3).

табл.2 и 3).

Если превышает , то проводят градуировку прибора согласно инструкции по эксплуатации и измерение повторяют. Если в этом случае превышает , то измерение прекращают до выяснения причин, вызывающих повышенное отклонение.

ПРИЛОЖЕНИЕ (справочное). Перечень приборов для измерения массовой доли газов

ПРИЛОЖЕНИЕ

Справочное

Таблица 4

Наименование прибора | Анализируемый газ | Предприятие (фирма) производитель |

АК 7516 | Кислород | НПО «Черметавтоматика» |

RO 16, 17, 116, 316, 416 | «Леко» США | |

EAO 220, 202 | «Бельцерс» Лихтенштейн | |

D-mat 353, OSA-mat 353 | «Шторляйн» ФРГ | |

TC-136, 436, 30, 36 | Кислород, азот | «Леко» США |

ON-mat 822, 812, 821, 850 | «Штроляйн» ФРГ | |

AM-7514 | Азот | НПО «Черметавтоматика» |

TN-14, 15, TN-114 |

| |

N-mat 453, NSA-mat 453 | «Штроляйн» ФРГ | |

EAN 202, 220, 221 | «Бальцерс» Лихтенштейн | |

RH-1, 2, 3, 402, 404 | Водород | «Леко» США |

EAH 202, 220 | «Бальцерс» Лихтенштейн | |

H-mat 251, 2000, 2002, 2003 | «Штроляйн» ФРГ |

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М. : Издательство стандартов, 1990

: Издательство стандартов, 1990

Стали и сплавы — Сварные соединения

Стали и сплавы

Категория:

Сварные соединения

Стали и сплавы

Травление деталей из других металлов производят аналогично травлению легких сплавов в соответствующих растворах.

Для травления меди и ее сплавов наиболее часто применяют водные растворы 10%-ной серной кислоты (h3S04), способствующие разрыхлению и растворению поверхностных окислов меди и не действующие на основной металл.

При подготовке титановых сплавов необходимо учитывать некоторые их особенности. Обычно после предварительных операций, связанных с термообработкой и штамповкой, на поверхности деталей образуется окисел из рутила (ТЮг), прочно сцепляющийся с металлом. Под слоем окисла образуется малопластичный альфи-рованный слой, обогащенный кислородом и азотом.

Подготовка поверхности деталей из титановых сплавов ведется комбинированным способом: обдувка песком для удаления окалины и последующее химическое травление для удаления альфирован-ного слоя.

Для травления используются несколько различных составов, состоящих из смеси кислот. Широко используется следующий состав в см3/л воды:

Соляная кислота НС1 — 34 — 35

Азотная кислота HN03 — 55 — 60

Плавиковая кислота HF — 50 г/л

Травление ведется при температуре 45 — 55° С в течение 10 — 30 мин (в зависимости от толщины альфированного слоя).

После травления детали промывают в теплой воде при температуре 40 — 50 °С, протирают волосяными щетками и просушивают сжатым воздухом или в шкафах при температуре 100 — 120° С в течение 10 — 15 мин.

Хорошие результаты получаются при травлении в таком растворе:

Серная кислота h3SO4 — 10%

Плавиковая кислота HF — 20%

Вода — остальное.

Отношение объема раствора к поверхности травления составляет 1,3. При температуре 80 — 95 °С скорость травления достигает 30 мк/мин. При таком травлении происходит равномерный съем металла без растравливания поверхности и без заметного влияния на свойства металла.

Детали из сталей и черных сплавов после заготовительных операций всегда имеют на поверхности слой окалины или окислов. Для подготовки таких деталей применяется и механический и химический способы обработки. Химический способ подготовки чаще всего используется для деталей, соединяемых контактной сваркой или пайкой. Для сварки плавлением детали чаще всего очищаются щетками или металлическим песком. После обдувки требуется удалить песок с обрабатываемой поверхности сжатым воздухом. Детали из нержавеющих аустенитных сталей и жаропрочных сплавов обдувать песком не рекомендуется, так как после этого снижается их устойчивость против коррозии. Для нержавеющих и жаропрочных сталей и сплавов можно использовать специальный металлический песок из малоуглеродистой стали с высоким содержанием кремния, после чего для повышения антикоррозионной устойчивости поверхности деталей применяют травление и пассивирование в 30%-ном растворе азотной кислоты (HNO3).

Не рекомендуется обдувать песком также детали под пайку, так как по такой поверхности плохо растекается припой, в связи с чем требуется дополнительная химическая обработка ее в травильной ванне следующего состава:

Плавиковая кислота HF — 50 г/л

Азотная кислота HNO3 — 10% от объема

Серная кислота h3SO4 — 5,5% от объема.

Выдержка при температуре 20 °С в течение 30 — 60 мин с последующим пассивированием в 30%-ном растворе HN03 в течение 30 мин.

Для механической очистки деталей используются щетки, в которых проволока должна быть толщиной не более 0,2 мм и достаточно жестка.

Для травления используются определенные составы из смеси водных растворов кислот. Для малоуглеродистых и конструкционных сталей обычно используются смеси растворов серной и соляной кислот. Хорошие результаты дает травление в ванне из 1 части соляной кислоты (НС1) и 3,5 частей серной кислоты (h3S04).

Окислы на поверхности деталей из нержавеющих и жаропрочных сталей и сплавов более прочные, поэтому для их растворения используют смеси кислот соляной, серной и азотной.

Для снятия тонкого слоя окислов на поверхности хорошие результаты дает обработка в ванне водным раствором 11%-ной соляной кислоты и 10%-ной азотной кислоты при температуре 65 °С. Хорошо идет травление в «царской водке» (3% азотной кислоты; 7% соляной кислоты и 90% воды) при температуре 80 °С.

После травления нержавеющих и жаропрочных сталей необходима тщательная их промывка щетками в горячей воде в 10%-ном растворе соды и вновь в проточной воде.

Весьма однородную поверхность деталей из нержавеющих и жаропрочных сталей и сплавов, а также медных сплавов (латуни, нейзильбер и др.) под контактную сварку и пайку (особенно для деталей приборов) получают путем применения электролитического полирования (травления).

Вследствие значительной сложности процесса электролитическое полирование применяется в тех случаях, когда к изделиям предъявляются особенно высокие требования в отношении состояния поверхности, коррозионной стойкости и т. п., а также при очень малой толщине соединяемых деталей. Это процесс анодной обработки, выполняемый в специальных электролитах при определенном режиме. Электролитическое полирование особенно зарекомендовало себя как способ подготовки под сварку и пайку деталей сложной формы.

Для такой обработки деталей из нержавеющих и жаропрочных сталей и сплавов применяется следующий технологический процесс: промывка в холодной воде, электрополирование, промывка в холодной воде, нейтрализация в содовом растворе, промывка в холодной проточной воде, сушка.

Детали, поступающие на электрополирование, должны иметь чистую поверхность без окалины, ржавчины, масла, влаги и других загрязнений. Обработку перед электрополированием можно производить путем обдувки песком.

В ваннах детали подвешиваются на положительный полюс в вертикальном положении с определенным интервалом между ними.

Полирование проводится в электролите следующего состава по весу чистого вещества (в %): Серная кислота h3S04 — 40 Ортофосфорная кислота Н3Р04 — 44 Хромовый ангидрид СгОз — 3 Вода Н20 — 13

Режим процесса электрополирования: Анодная плотность тока — 10 — 15 а/.см2; Температура электролита — 70 — 90° С; Продолжительность электрополирования — 10 — 15 мин При этом толщина снятого слоя составляет в среднем 0,5 — 0,6 мк. После электрополирования для нейтрализации остатков электролита детали тщательно промывают и немедленно погружают на 1 — 2 мин в 5%-ный водный раствор едкого натра (NaOH) при комнатной температуре. Затем детали вновь Промывают холодной проточной водой и немедленно обдувают сухим и чистым воздухом до полного удаления влаги.

Для подготовки деталей под пайку электрополирование производится в ванне следующего состава в г/л: Серная кислота h3S04 — 230 — 280 Хромовый ангидрид СгОз — 70 — 90 Фосфорная кислота Н3Р04 — 850 — 1110 Вода Н20 — 6 — 7% от объема ванны.

Температура ванны 50 — 60 °С; плотность тока 20 — 30 а/см2. Электрополирование создает хорошую поверхность для растекания припоя и значительно способствует повышению прочностных характеристик паяного соединения.

Для удешевления процесса вместо электрополирования можно использовать травление в ванне, применяемой для обработки после обдувки песком:

Плавиковая кислота HF — 50 г/л

Азотная кислота HN03 — 10% от объема ванны

Серная кислота h3S04 — 5,5% от объема ванны.

Выдержка при температуре 20° С в течение 30 — 60 мин с последующим пассивированием в 30%-ном растворе ITN03.

После электрополирования детали должны иметь гладкую, светлую или глянцевую поверхность, а после травления матовую без раковин, питингов, трещин и других поверхностных дефектов.

Аналогичный процесс используется для электролитического полирования медных сплавов (латуни, бронзы).

В этом случае применяют электролит следующего состава в г/л:

Серная кислота (h3SO4) уд. вес 1,84 — 330

Ортофосфорная кислота (Н3Р04) уд. вес 1,4 — 1,6 — 620

Хромовый ангидрид (Сг03) — 50

Процесс ведется при температуре электролита 18 — 20° С в течение 5 — 10 мин при плотности тока 6 — 8 а/см2. В этом случае толщина снятого слоя составляет 0,2 — 0,3 мк и детали приобретают гладкую и блестящую поверхность.

Для подготовки под пайку деталей из титановых сплавов используется травление в водном растворе азотной кислоты — 20% и плавиковой кислоты — 3%. При этом травление, кроме удаления окисных пленок, способствует созданию более благоприятного для пайки микрорельефа поверхности.

После операции подготовки качество поверхности контролируется. В зависимости от вида материала, способа подготовки и последующего метода соединения используются различные виды контроля: внешний осмотр, измерение контактного сопротивления, осмотр поверхности с помощью лупы с 8-кратным и более увеличением.

В подготовку поверхности деталей под пайку, кроме зачистки и травления, в отдельных случаях включается нанесение металлических покрытий и облуживание.

Нанесением тонких металлических слоев на поверхность паяных деталей преследуются две цели:

1) улучшение смачивания паяемой поверхности припоем;

2) изменение характера взаимодействия припоя с основным металлом путем замены их непосредственного взаимодействия взаимодействием с металлом покрытия.

Требования, предъявляемые к покрытию, зависят от того, какая функция на него возлагается.

В первом случае имеет основное значение изменение характера взаимодействия основного металла с окружающей атмосферой и покрытия чаще всего наносятся химическим или электролитическим способом. Покрытие, нанесенное таким способом на тщательно обработанную поверхность основного металла, защищает ее от взаимодействия с окружающей средой при комнатной температуре и, особенно, в процессе пайки. После растекания припоя по паяемой поверхности надобность в покрытии отпадает и оно может раствориться частично или полностью в припое. Примером такого покрытия может быть меднение или никелирование нержавеющих сталей, используемое в некоторых случаях пайки этих материалов.

Примером такого покрытия может быть меднение или никелирование нержавеющих сталей, используемое в некоторых случаях пайки этих материалов.

Во втором случае свойства и толщина покрытия, вид припоя и флюса (или защитной атмосферы) и метод пайки должны выбираться исходя из необходимости сохранить покрытие в течение всего цикла пайки и обеспечить полное разобщение основного металла и припоя. При этом, в отличие от первого случая, имеет большое значение прочность сцепления покрытия с основным металлом, так как от этого зависит прочность соединения в целом. Примером такого рода покрытия является электролитическое хромирование с последующим никелированием при пайке деталей из титановых сплавов.

Облуживанием называют покрытие соединяемых мест деталей любым более легкоплавким, чем основной материал, металлом или сплавом-припоем при температуре выше температуры плавления металла-покрытия и ниже температуры плавления основного материала. При этом металл-покрытие (припой) расплавляется в контакте с основным металлом и вступает во взаимодействие с ним, что приводит к образованию характерной для пайки межкристал-литной формы связи припоя и паяемого металла. Припой наносится на поверхность деталей одним из способов — химическим, электролитическим, напылением, укладкой и т. п., после чего детали нагреваются в соответствующих условиях до температуры плавления припоя-покрытия. Облуживание позволяет упростить и ускорить процесс самой пайки. Наиболее распространено предварительное облуживание при пайке легкоплавкими припоями. При пайке высокотемпературными припоями крупных изделий с большой поверхностью соединения облуживание используют как способ введения припоя.

Припой наносится на поверхность деталей одним из способов — химическим, электролитическим, напылением, укладкой и т. п., после чего детали нагреваются в соответствующих условиях до температуры плавления припоя-покрытия. Облуживание позволяет упростить и ускорить процесс самой пайки. Наиболее распространено предварительное облуживание при пайке легкоплавкими припоями. При пайке высокотемпературными припоями крупных изделий с большой поверхностью соединения облуживание используют как способ введения припоя.

Реклама:

Читать далее:

Сборка сварных и паяных узлов

Статьи по теме:

17. Стали и сплавы. Специальные материалы, применяемые для ремонта трубопроводной арматуры.

17. Стали и сплавы. Специальные материалы, применяемые для ремонта трубопроводной арматуры.Материалы, применяемые при ремонте арматуры, должны соответствовать маркам, указанным в чертежах. Качество материалов должно быть удостоверено сертификатами завода-поставщика, а в случае отсутствия сертификата — лабораторными анализами и испытаниями.

Стали. Высокие требования предъявляются к сталям, используемым для изготовления деталей затвора и шпинделей (штоков) трубопроводной арматуры для тепловых и атомных электростанций. Эти детали работают в очень тяжелых условиях — при высоких температурах и периодических чередованиях температур (нагрев — охлаждение) , в условиях тре-ния и при больших механических нагрузках.

Детали арматуры в зависимости от условий их работы (давления, температуры, коррозионных свойств среды) изготовляют из углеродистых, легированных или высоколегированных марок сталей. Предельно допустимая рабочая температура для материалов различных марок приведена в приложении 2. Марки сталей, применяемых для изготовления основных деталей арматуры, приведены в табл. 3.

При выборе стали заменителя прежде всего необходимо руководствоваться сравни-тельными характеристиками основной стали и стали-заменителя. Они должны иметь примерно одинаковые технологические свойства, химический состав (особенно по углероду) и механические свойства (предел прочности при растяжении В, предел текучести Т, ударная вязкость Н, твердость в отожженном или отпущенном состоянии НВ) при рабочих температурах.

Сплавы. Для уплотнительных поверхностей арматуры — седел, таре¬лок, клиньев (дисков), шиберов и т.д. — применяются наплавочные сплавы на основе кобальта, никеля и железа. В отечественном арматуростроении наиболее широкое

распространение получили сплавы, приведенные в табл. 4.

Наиболее часто при производстве и ремонте арматуры высоких и сверхвысоких пара-метров среды применяют сплав на основе кобальта — стеллит. Его можно наносить на дета-ли не только электродами ЦН-2, но и непосредственно литыми прутками ВЗК. В этом случае наплавка производится ацетиленокислородным пламенем с избытком ацетилена.

При наплавке электродами ЦН-2 на металл, отличающийся от сплава теплофизиче-скими свойствами, рекомендуется нанести подслой 1,5—2 мм аустенитными электродами марки ЦТ-1.

Таблица 3. Стали, применяемые для изготовления энергетической арматуры

Теплоноситель | Рабочее давление, МПа | Рабочая температура, °С (не более) | Материал корпусных деталей | Материал шпинделей, штоков, плунжеров, золотнике | Примечание |

Пар, техническая вода | 6,4 | 350 | Сталь 20, 20Л‑III, 25Л‑III | Сталь 35,20Х13 | Для сварных деталей стали марок10Х18Н9ТЛ и 08Х18Н10Т пригодны при рабочей температуре среды не выше 350°С. |

10 | 510 | 20ХНЛ | ХН35ВТ | ||

22,5 | 565 | 12Х1 МФ | ХН35ВТ | ||

23 | 600 | 10Х18Н9ТЛ | 08Х18Н10Т ХН35ВТ | ||

Дистиллят, пароводяная смесь, азот, воздух | 22,5 | 350 | 10Х18Н9ТЛ, 08Х18Н10Т, 10Х18Н12М2ТЛ | 08Х18Н10Т, ХН35ВТ, Х17Н13М2М | Материалы применимы также в случае присутствия в дистиллированной воде примеси борной кислоты до 35 мг/л. |

Эвтектический сплав натрий—калий | 6 | 300 | 12Х18Н9Т | 14Х17Н2 | Сталь марки 12Х18Н9Т применима при содержании кислорода в жидком металле на более 5—10%. Для сварных деталей стали марок12Х18Н9Т и ОВХ18Н10Т пригодны при рабочей температуре не выше350°С. |

450 | 12Х18Н9Т | 12Х18Н9Т, ХН35ВТ | |||

700 | 08Х18Н11М3, молибденовый сплав СМЗ, 09Х14Н19В2Р | 08Х16Н11М3 09Х14Н19В2Р | |||

800 | ХН60В | ХН60У | |||

900 | ХН28ВМАБ | ХН28ВМАБ | |||

Гелий | 100 | 600 | 12Х18Н9Т 08Х18Н10Т | 12Х18Н9Т, 08Х18Н10Т, ХГ35ВТ | — |

120 | 750 | ХН60В, ХН70ВМОТ | ХН60В ХН70ВМОТ | ||

Углекислый газ | 20 | 300 | Сталь 20, 20Л-III, 25Л-III | Сталь 35 20Х13 | Углеродистые стали применимы при содержании влаги и оксида углерода в рабочей среде не выше 0,5% каждого из них. |

70 | 600 | 12Х18Н9Т 08Х18Н10Т 10Х18Н19ТЛ | 12Х18Н9Т 08Х18Н10Т ХН25ВТ |

Таблица 4. Сплавы для наплавки уплотнительных поверхностей затворов арматуры

Тип электрода или сплава | Марка электродного материала | Условное обозначение сплава | Способ наплавки | Твердость HRC | Область применения |

ЭН-У 18Х62Х30-В5С2 | ВЗК | ЦН-2 | Ручная электродуговая, плавящимся электродом | 45—53 | Все применяемые параметры воды и пара. |

ЭН-08Х17Н7С5-Г2 | Св.—02Х18Н9 или СВ.—04Х19Н9 | ЦН-6 | То же | 40—52 (20°С), 35—41 (500°С), 38 (600°С) | Все параметры воды и пара до температуры 565°С. |

Х12Н7С4М2 | Св.—04Х19Н9-С2 | ЦН-12 | Автоматическая электродуговая, плавящейся проволокой под слоем флюса | 35—45 | Все параметры воды и пара до температуры 540°С. |

ХН80СР2 | — | — | Автоматическая плазменно-дуговая, плавящимся порошком | 42—52 | Все параметры воды и пара до температуры 565°С. |

Прокладочные материалы. Для изготовления прокладок применяют как неметалли-ческие, так и металлические материалы.

Прокладки из металлических материалов используются для ответственных объектов и тяжелых условий работы арматуры (высокой температуры, высокого давления и т.д.) , но они требуют значительно больших усилий затяга соединения, чем мягкие прокладки.

В качестве прокладок из неметаллических материалов в основном применяют паронит, резину и фторопласт. В настоящее время широко распространены прокладочные мате-риалы: паронит ПОН (паронит общего назначения), ПМ (паронит маслобензостойкий), ПА (паронит, армированный сеткой) и ПЭ (паронит электролизерный), состоящий из асбеста (60—70%). каучука (12—15%), минеральных наполнителей (15—18%) и серы (1,5—2%).

Для паронита каждой марки стандартом установлены предельно допустимое рабочее давление и температура в зависимости от состава среды. Наиболее прочен паронит марки ПА. Он может применяться для водяного пара давлением 10 МПа при температуре до 450°С. Парониты других марок применяются при более низких значениях параметров среды.

Парониты других марок применяются при более низких значениях параметров среды.

Условия применения паронита для уплотнения фланцевых соединений арматуры, трубопроводов и насосов приведены в табл. 5.

Таблица 5. Условия применения паронита для уплотнения фланцевых соединений арматуры, трубопроводов и насосов

Марка материала | Среда | Параметры применения | |

Ру МПа | °С | ||

ПОН | Вода пресная | 6,4 | +250 |

Пар водяной | 6,4 | +450 | |

Воздух | 1 | -50¸+100 | |

Сухие нейтральные и инертные газы | 6,4 | +450 | |

Водные растворы солей различных концентраций | 2,5 | -15¸+100 | |

Аммиак жидкий | 2,5 | -40¸+150 | |

Спирты | 1,6 | +150 | |

Парафин | 1,6 | +150 | |

Тяжелые нефтепродукты | 6,4 | +200 | |

Легкие нефтепродукты | 2,5 | +150 | |

Жидкий кислород | 0,25 | -182 | |

ПМБ | Вода морская | 4 | +50 |

Аммиак жидкий и газообразный | 2,5 | -40¸+150 | |

Воздух | -1,6 | -50¸+200 | |

Кислород и азот жидкий | 0,25 | -182 | |

Кислород и азот газообразный | 5 | +150 | |

Легкие нефтепродукты | 2,5 | +200 | |

Тяжелые нефтепродукты | 2 | +300 | |

Минеральные масла | 2,5 | +150 | |

ПА | Вода пресная | 10 | +250 |

Водяной пар | 10 | +450 | |

Воздух, нейтральные и инертные сухие газы | 7,5 | +250 | |

Тяжелые нефтепродукты | 7,5 | +400 | |

Легкие нефтепродукты минеральные масла | 7,5 | +200 | |

ПЭ | Щелочи концентрацией 300—400 г/л, водород, кислород | 2,5 | +180 |

Аммиак жидкий и газообразный | 2,5 | -15¸+150 | |

Азотная кислота (10%-ный раствор) | 2. | +100 | |

Представляет интерес новый прокладочный материал БР-1 для уплотнения соединений металлических поверхностей, работающих в среде пара, воды, бензина, керосина, ди-зельного топлива, масла и различных нефтепродуктов, а также пищевой уксусной кислоты при температуре от -60 до +200 С и давлении не менее 1 МПа. По стойкости против действия указанных сред прокладочный материал БР-1 превос¬ходит парониты ПОН и ПМБ. Кроме того, он не требует значительных удельных давлений сжатия и обеспечивает меньшее загрязнение уплотняемой среды, чем стандартные парониты.

Кроме прокладок из паронита в химических цехах электростанций применяют резину, отличающуюся высокой эластичностью, что позволяет обеспечивать герметичность фланцевого соединения при небольших удельных давлениях на прокладке. Чрезмерное сжатие ухудшает эксплуатационные свойства резины, поэтому деформация резиновой прокладки не должна превышать 0,2—0,4 ее высоты. Для прокладок обычно используют листовую техническую резину без тканевых прослоек, которые ухудшают непроницаемость резины. Резина выпускается кислотощелочестойкой для сред с температурой от -30 до +50 С, теплостойкой — для сред с температурой от -35 до +90 С, морозостойкой — для сред с температурой от -45 до +50 С, маслобензостойкой — для сред с температурой от -30 до +50 С. Техническую резину выпускают в виде пластин или рулонов шириной 200—1750 мм, длиной 250—10000 и толщиной 0,5—50 мм.

Для прокладок обычно используют листовую техническую резину без тканевых прослоек, которые ухудшают непроницаемость резины. Резина выпускается кислотощелочестойкой для сред с температурой от -30 до +50 С, теплостойкой — для сред с температурой от -35 до +90 С, морозостойкой — для сред с температурой от -45 до +50 С, маслобензостойкой — для сред с температурой от -30 до +50 С. Техническую резину выпускают в виде пластин или рулонов шириной 200—1750 мм, длиной 250—10000 и толщиной 0,5—50 мм.

В последнее время на электростанциях начали применять фторопласт-4, который не растворяется и не набухает ни в каких растворителях. Прокладки из фторопласта применяют при температурах от -195 до +200 С. Фторопласт несжимаем, отличается низкой упругостью, поэтому прокладки из него должны находиться в замкнутом объеме, причем зазоры между уплотнительными поверхностями, входящими одна в другую для образования замка, должны быть минимальными.

Для изготовления прокладок используют пластины из фторопласта-4, выпускаемые размером от 25 25 до 600 600 мм и толщиной 0,8—2 мм.

На основе фторопласта-4 создан специальный Фторопластовый уплотнительный материал ФУМ, имеющий также антикоррозионные свойства, что и фторопласт-4. ФУМ применяют также как уплотнительный материал в сальниках арматуры.

Металлические прокладки изготовляют в виде плоских колец прямоугольного сече-ния из листового материала или в виде колец фасонного сечения из труб или поковок. К по-следним относятся линзовые прокладки чечевичного сечения, с сечением в виде овала и гребенчатые, имеющие сечение прямоугольника с треугольными выступами в виде гребенки. Металлы, применяемые для изготовления прокладок, приведены в табл. 6.

Таблица 6. Металлы, применяемые для изготовлении прокладок

Наименование металла | Марка металла | Среда | Температура, °С |

Сталь низкоуглеродистая | 05 кп (особая) | Водяной пар. Щелочи, кислоты, газы, содержащие серу. | До +475 От -70 до +320 |

Сталь | 15—30 | Водяной пар, нефтепродукты. | До +550 |

Коррозионно-стойкая сталь | Х18Н9Т; 08Х18Н10Т | Водяной пар, нефтепродукты, коррозионные среды, кроме серной кислоты. | От -253 до +600 |

Алюминий | АО; А; АД1 | Воздух, вода, нефтепродукты, азотная, фосфорная и другие кислоты, сухой хлор, сернистые газы | От -253 до +100 |

Никель | НП-2 | Водяной пар, хлор и другие окислительные среды | От -300 до +400 |

Монель-металл | НМЖМц28. | Водяной пар, коррозионные среды, морская вода | До +800 |

Для увеличения надежности фланцевого соединения и улучшения конструкции некоторых видов арматуры в настоящее время применяются спиральновитые прокладки (прило-жение 3) . Они состоят из каркаса (предварительно спрофилированных слоев ленты из нержавеющей хромоникелевой стали 12Х18Н10Т толщиной 0,2 мм) и наполнителя (паро¬нита или асбобумаги), сечение прокладок представляет собой чередующиеся витки металла и на-полнителя.

Прокладки фланцевых соединений должны удовлетворять следую¬щим основным тре-бованиям: при затяжке фланцевых соединений скомпенсировать погрешности технологического изготовления уплотнительных поверхностей: иметь достаточную упругость для сохранения герметичности соединения при возможной деформации фланцев во время экс-плуатации: сохранять уплотняющие свойства во время эксплуатации как можно дольше. Основные виды прокладок для фланцевых соединений приведены в табл. 7.

Нержавеющий металлопрокат. Цветной металлопрокат. Черный металлопрокат. Спец стали.

Стали для отливок — литейные стали обозначаются на конце буквой Л, в целом стали склонны к значительной усадке и образованию трещин, обладают низкой жидкотекучестью, поэтому для литья применяют специальные стали в которых эти недостатки не так заметны. Существует несколько классификаций литейных марок стали, например по назначению, хим. составу, структуре, способу выплавки, но фактически можно выделить 2 основных группы по назначению — обычные и самые часто используемые (в первую очередь недорогие 15Л-55Л и др.) и специальные стали с особыми свойствами и в основном довольно дорогостоящие, например сталь 20Х21Н46В8РЛ имеет кол-во железа менее 30%, в то время как никеля более 43%. Таким образом добавками легирующих металлов, которые в разном составе соответствующим образом влияют на аустенит, феррит и мартенсит широко регулируются свойства литейных марок стали в нужных пределах, так вышеупомянутый никель имеет 5% растворимость в твердом растворе Feα при 700° и 10% при 400° и неограниченную в твердом растворе Feγ, на феррит Ni действует повышая пластичность, твердость, удельное электросопротивление и коэрцитивную силу. Снижает магнитную индукцию и магнитную проницаемость, а также повышает ударную вязкость при содержании Ni до 2%; на аустенит Ni влияет понижая точки A1 и А3, повышает А4 и сдвигает точку S влево, незначительно влияет на уменьшение склонности к росту зерна , немного увеличивает прокаливаемость, уменьшает критическую скорость закалки, понижает мартенситную точку Мн и увеличивает количество остаточного аустенита. В целом никель влияет на литейные стали, значительно повышая прочность стали при небольшом повышении пластических свойств, улучшает жаропрочность и крипоустойчивость стали, поэтому никель чаще других элементов используется как легирующий элемент в сталях.

Примеры стали: 15Л, 20Л, 25Л, 30Л, 35Л, 45Л, 55Л.

Конструкционные стали — самая многочисленная группа марок, которые широко применяются в изготовлении машин, механизмов, оборудования и строительных конструкций. В группу конструкционных марок стали входят также многие нержавеющие, жаропрочные и другие стали, поскольку они используются в специфических условиях эксплуатации, требующих, чтобы соответствующая марка стали имела определенные механические, физические, химические и прочие параметры, рассмотрим основные подгруппы:

— углеродистая обыкновенного качества — самые недорогие и часто используемые для производства проката сплавы стали. Существует 3 группы качества: А (регламентируются только механические свойства), Б (регламентируются только химические свойства), В (регламентируются и механические и химические свойства). Также такие стали поставляются в 3-х видах раскисления: пс — полуспокойные, сп — спокойные и кп — кипящие. Если в наименовании такой стали не указывается степень раскисления, например Ст3 — значит это сталь спокойная Ст3сп, спокойные стали используются чаще других.

Примеры стали: Ст0, Ст1, Ст2сп, Ст3сп, Ст4сп, Ст5сп, Ст6сп.

— углеродистая качественная — в которых присутствует углерод в количестве от 0,05% до 0,7%, а прочие примеси минимальны. Чем больше углерода в такой марке стали, тем хуже прокат из нее поддается сварке. Марка стали с небольшим содержанием углерода 05кп — 08кп используется для штамповки, с средним содержанием — для производства проката, а с большим — для пружин и изделий с повышенной упругостью.

Примеры стали: 05кп, 08, 08кп, 10, 15, 20, 22К, 25, 30, 40, 50, 60.

— легированная — дорогие сплавы стали, сюда входят некоторые нержавеющие, жаростойкие, химически стойкие, устойчивые в условиях холода и другие стали. Применяются для ответственных и нагруженных деталей. Марка стали такого типа имеет присадки хрома, никеля, титана, марганца, молибдена, вольфрама и др. металлов.

Примеры стали: 30ХГСА, 35ХГСА.

— низколегированная для сварных конструкций — сюда входят стали с суммарным содержанием легирующих элементов менее 2,5%, кроме углерода. Легирование в небольших пределах улучшает механические свойства стали, но в тоже время позволяет выполнять качественные сварные соединения.

Примеры стали: 09Г2С, 25Г2С, 35ГС, 10ХСНД.

— криогенная — марки стали, которые сохраняют свои свойства в условиях низких температур, например сталь 12Х18Н10Т имеет ударную вязкость KCU=319 при t=-75 °C, близкая к ней 12Х18Н9Т KCU=250, а обычная сталь 20 всего KCU=34 при t=-60 °C.

Примеры стали 12Х18Н10Т, 03Х17Н14М3, 10Х14Г14Н4Т.

— подшипниковая — обладают высокой твердостью и чистотой химического состава, в качестве легирующего компонента обычно используется хром, содержание которого в десятых долях процента пишется в названии марки стали.

Примеры стали ШХ15, ШХ4.

— рессорно-пружинная — такие стали имеют высокие предел упругости и сопротивление релаксации напряжений, что позволяет им выдерживать постоянные малые пластические деформации. Так например, сталь 65Г имеет в состоянии после закалки 800-820 °С, масло, отпуск 340-380 °С на воздухе предел прочности при растяжении σв=1470 МПа, предел выносливости при испытании на изгиб с симметричным циклом нагружения σ-1=725 МПа, в то время как обычная марка стали 20 имеет σв~390-490 МПа, а σ-1~206 МПа, таким образом специальная рессорно-пружинная сталь превосходит обычную в несколько раз. Качество стали повышают термообработкой.

Примеры стали: 65Г.

— повышенной обрабатываемости (автоматная) — такие марки стали легче поддаются обработке резанием, меньше изнашивают инструмент и дают ломкую стружку, что позволяет обрабатывать их с большей скоростью и качеством, поэтому применяется для изготовления изделий на станках.

Примеры стали: А12, А20, А30, А35.

— высокопрочная высоколегированная — безуглеродистые сильно легированные сплавы с содержанием добавок более 25%, такие стали обладают высокими механическими свойствами, жаропрочностью, химической стойкостью и т.д., так предел прочности при растяжении большинства этих сталей колеблется в пределах σв=2300-3500 МПа и выше, что во много раз превышает свойства обычных сталей.

Примеры стали: Н12К15М10, Н13К15М10 .

Марки инструментальной стали — Для обработки резанием используются различные виды материалов: углеродистые, легированные и быстрорежущие стали. Наибольший объем снимаемой стружки приходится на инструмент из твердых сплавов и быстрорежущих сталей.

— Инструментальная углеродистая сталь — используются для инструментов, рабочая поверхность которых не нагреваются выше 150-200 °С, удобство применения таких сталей заключается в их дешевизне и легкости изготовления/правки инструмента в отожженном состоянии сплава, после этого инструмент подвергается закалке и отпуску и его твердость приводится к рабочей.

Примеры стали: У7, У8, У9, У10, У11, У12.

— Инструментальная легированная сталь — среди этих марок стали можно выделить 2 подгруппы — малой прокаливаемости и повышенной прокаливаемости. Такое различие объясняется тем, что в марках стали первой подгруппы содержится небольшое количество присадок (хрома 0,2-0,7%; ванадия 0,15-0,3%; вольфрама до 4%) поэтому эти стали хоть и близки к углеродистым, но превосходят их по теплостойкости и износостойкости. Стали второй подгруппы имеют больше хрома 0,8-1,7%, а также марганец, кремний и др. металлы. Такие стали используются для инструмента ответственного назначения, в том числе большого сечения охлаждаемого при закалке в масле.

Примеры стали 13Х, В2Ф, 9ХС, 9ХВГ, ХВГ.

— Инструментальная валковая сталь — обладает высокой твердостью и стойкостью к истиранию и деформациям, из этой стали делаются прокатные валки, ножи, пуансоны и др. детали подвергающиеся большим нагрузкам.

Примеры стали: 90ХМФ, 75ХМФ

— Инструментальная штамповая сталь — если для штампов с невысокими ударными нагрузками могут применяется просто инструментальные стали, то для работы с высокими ударными нагрузками (высадка) и с горячим (раскаленным) металлом от марки стали требуется очень высокая прочность и твердость, высокая теплостойкость и вязкость, а также такое изделие должно выдерживать многократный постоянный цикл нагрев-охлаждение без образования термических трещин.

Примеры стали: 4ХМФС.

— Инструментальная быстрорежущая сталь — характерной особенностью этих марок является сильное легирование вольфрамом, а также молибденом, ванадием и т.д. Вольфрам влияет следующим образом: на феррит — повышает прочность и твердость, снижает пластичность и коэрцитивную силу; на аустенит — повышает точки А1 иА3, понижает А4, сдвигает точку S влево, Сужает γ-область, препятствует росту зерна, увеличивает прокаливаемость при повышенной температуре закалки, обеспечивающей хорошее растворение карбидов, уменьшает критическую скорость закалки, незначительно увеличивает количество остаточного аустенита; в целом — повышает температуру плавления, повышает красноломкость, устраняет хрупкость при отпуске, сплавы с содержанием от 6 до 32% W способны к дисперсионному твердению, повышает крипоустойчивость стали. Вольфрам выступает основным элементов в твердых сплавах. Таким образом быстрорежущие марки стали сохраняют высокую твердость, износостойкость и сопротивление пластической деформации вплоть до высоких температур 500-600 °C, что позволяет повышать скорость резания в несколько раз по сравнению с обычными инструментальными сталями и обрабатывать стали, которые затруднительно или невозможно резать из-за повышенной твердости.

Примеры стали: Р9, Р18, Р6М5, Р9К5, Р9М4К8.

Сталь специального назначения — несмотря на то, что существует множество групп сталей предназначенных для конкретных задач, можно выделить несколько групп сталей которые больше не используются для других целей:

— Рельсовая сталь — основной легирующий элемент таких марок стали — марганец Mn. В целом Mn влияет стали следующим образом: на феррит — сильно повышает прочность, твердость, удельное электросопротивление и коэрцитивную силу; на аустенит — Понижает точки А1 и А3, понижает А4, сдвигает точку S влево, расширяет γ-область, увеличивает склонность к росту зерна, сильно увеличивает прокаливаемость, уменьшает критическую скорость закалки, сильно понижает мартенситную точку Мн и резко увеличивает количество остаточного аустенита; в целом — уменьшает красноломкость стали при повышенном содержании серы, повышает прочность, упругие свойства и износоустойчивость, снижает ударную вязкость, увеличивает склонность к отпускной хрупкости. Снижает пластичность, ударную вязкость, магнитную индукцию и магнитную проницаемость. Также марки стали содержат кремний, и микролегирующие добавки ванадий, титан и цирконий. Особенность рельсового проката в том, что он обязательно подвергается термической обработке, которая придает эксплуатируемой поверхности рельсов высокую твердость, сопротивление износу и вязкость.

Примеры стали: М76Ц.

— Сталь судостроительная — марки стали для судостроения должны соответствовать механическим требованиям (в зависимости от марки и толщины): временное сопротивление разрыву σв=400-500 МПа, предел текучести σ0,2=200-400 МПа, относительное удлинение δ5>20%, ударная вязкость KCU=19-40 кДж / м2.

Примеры стали: D32, А36, E40.

— Сталь для строительных конструкций — применяются при создании различного вида конструкций, используемых в строительных сооружениях, магистральных трубопроводах, подъемных кранах, мостах, вагонах, резервуарах..

Примеры стали: С235, С245, С390.

Жаропрочные марки стали — обычно, каждая такая марка стали сильно легирована тугоплавкими металлами — вольфрамом, молибденом. Несмотря на высокую стоимость применение таких сталей дает большой экономический эффект, поскольку позволяет заменить ими специальные тугоплавкие сплавы стоимость которых намного выше, например сталь ХН38ВТ применяют в качестве заменителя никелевого сплава ХН78Т, который хоть формально и относится к сталям, но имеет железа всего 6%, а никеля 70-80% и соответственно стоит.

Примеры стали: 20Х23Н18, 12Х1МФ, 12ХМ, 10Х23Н18, ХН78Т, 13Х11Н2В2МФ, 11Х11Н2В2МФ, 10Х11Н23Т3МР, ХН77ТЮР, ХН60ВТ.

Сталь нержавеющая (коррозионно-стойкая) — можно выделить обычные марки, коррозионно-стойкие в обычных условиях и высоколегированные жаропрочные предназначенные для специальных условий. Основная масса нержавеющих марок стали легируется хромом. Хром воздействует следующим образом: на феррит — повышает прочность, твердость, коэрцитивную силу, снижает ударную вязкость, магнитную индукцию и проницаемость; на аустенит — повышает точку А1 и понижает А3 и А4. Сдвигает точку S влево, Сужает γ-область, уменьшает склонность зерна к росту, сильно увеличивает прокаливаемость, дает две зоны наименьшей устойчивости аустенита при 700-500 и 400-250 °С, уменьшает критическую скорость закалки, понижает мартенситную точку Мн, увеличивает количество остаточного аустенита; в целом — сильно повышает устойчивость против коррозии и окисления, сильно увеличивает износоустойчивость, увеличивает крипоустойчивость и в особенности жаростойкость. Также в нержавейку добавляются никель, титан, марганец, молибден.

Примеры стали: 06ХН28МДТ, 20Х13, 10Х17Н13М2Т, 08Х18Н10Т, 14Х17Н2, 40Х13, AISI 304, 30Х13, 12Х17, 15Х25Т, 95Х18.

Сталь прецизионная — к этим маркам стали относятся сплавы с четко заданными свойствами: температурным коэффициентом линейного расширения, магнитными свойствами, упругостью в сочетании с другими качествами, а также можно выделить сплавы с заданным высоким электрическим сопротивлением.

Примеры стали: Х20Н80, Х15Н60, 16Х, 40КХНМ, 68НХВКТЮ, ХН20ЮС.

Электротехнические марки стали — можно выделить две основные подгруппы сталей: анизотропные и изотропные, первые представлены в основном сернистыми сталями с содержанием кремния до 4%, которые предназначены для использования в магнитопроводах трансформаторов и машин, где магнитное поле распространяется вдоль листа стали. Вторая подгруппа сталей имеет меньшее содержание кремния и слабое легирование другими металлами и используется для магнитопроводов, в которые магнитное поле находится под различными углами к листам стали, т.е. в двигателях, генераторах и т.д. Основным элементом, который влияет на магнитные свойства стали является кремний Si, он влияет на сталь следующим образом: на феррит — сильно повышает прочность, твердость, удельное электросопротивление, повышает магнитную проницаемость резко при содержании выше 4,5%, снижает пластичность, ударную вязкость, коэрцитивную силу, магнитную индукцию; на аустенит — повышает точки А1 и А3, понижает А4, сдвигает точку S влево, сужает γ-область, незначительно влияет на уменьшение склонности роста зерна аустенита, сильно увеличивает прокаливаемость, уменьшает критическую скорость закалки, не изменяет положения мартенситной точки, немного увеличивает количество остаточного аустенита; и в целом активно раскисляет сталь, сильно влияет на магнитные и электрические свойства стали, повышает прочность и упругие свойства стали, снижая пластичность и ударную вязкость, увеличивает жаростойкость стали.

Примеры стали: 10895, 10880.

— обзор

13,5 Легированная сталь

Легированные стали, используемые в стальных гидротехнических сооружениях, обычно также литые или кованые. Следовательно, обсуждение в предыдущем разделе также применимо к этим сталям. Примерами элементов из легированной стали в гидравлических затворах являются поршневые пальцы и нижние цапфы в косых воротах, цапфы в радиальных воротах и ролики в воротах вертикального подъема. Кроме того, в таблице 13 представлены некоторые типичные примеры применения легированной стали.4 в Разделе 13.2.3. В гидравлических затворах легированные стали обычно используются из-за их механических свойств, а не из-за коррозионной стойкости или по другим причинам.

Инженеры обычно избегают сварки углеродистой стали с легированной, поэтому свариваемость редко вызывает беспокойство. Это также относится к ремонту несплошностей литья или повреждений, вызванных рабочими нагрузками. Распространенной процедурой в таких случаях является дисквалификация отливки или поковки в целом, а не попытки отремонтировать ее с помощью сварки.В случаях, когда такого ремонта нельзя избежать, следует беспокоиться о свариваемости. В таком случае желательно ознакомиться с соответствующими результатами расследования. Хороший обзор возможностей сварки в таких случаях, например, представлен в работе. [33].

Важно правильно определить механические и другие свойства конкретной легированной стали, прежде чем выбирать ее для применения в конструкции гидравлических затворов. Примером такой важности является безуспешное крупномасштабное применение марганцевой стали в шарнирных опорах европейских угловых ворот, как описано в Разделах 7.5.4 и 8.4.2.2. В данном случае повреждению способствовало так называемое деформационное упрочнение сплава марганцевой стали. Замечательным наблюдением является то, что подобное поведение оказалось очень желательным и желательным в других тяжелых условиях эксплуатации, например, в горных и карьерных машинах.

Поскольку детали из легированной стали обычно используются для облегчения движения затвора, смазка этих деталей часто является важной проблемой. Подробное обсуждение этого вопроса представлено в Разделе 11.6. Однако важно не только выбрать адекватные и экологически приемлемые смазочные материалы для изделий из легированной стали, но и обеспечить удобный способ их нанесения. С этой точки зрения был извлечен болезненный урок из строя подъемной цепи из легированной стали у ворот Лит-Вейр в Маасе, Нидерланды, упомянутой в Разделе 12.5.2. Непосредственной причиной этой неисправности была перегрузка и разрыв цепи подъемника, в основном из-за недостаточной смазки. В 2009 году цепь была заменена роликовой цепью из высоколегированной стали с тройными боковыми шинами, как показано на рис.13.11. Основным усовершенствованием стало устранение неэффективной и загрязняющей смазки цепи крановой клети и предоставление услуг по обслуживанию со столами для технического обслуживания цепей наверху подъемных башен. Работа этих таблиц технического обслуживания представлена на чертежах на рис. 13.12.

Рис. 13.11. Новые цепи из высоколегированной стали для Lith Weir на Маасе, Нидерланды.

Photo Hollandia B.V.Рис. 13.12. Стол для обслуживания цепей ворот Литовской плотины на Маасе.

Предоставлено Hollandia B.V. и Rijkswaterstaat Limburg.Очевидно, что таблица техобслуживания, показанная на рис. 13.12, позволила не только обеспечить экологически чистую и эффективную смазку цепей, но также провести тщательный осмотр, улучшить техническое обслуживание и, как следствие, снизить риск повторной поломки.

Нынешние взгляды инженерного корпуса армии США на применение легированных сталей в роликовых цепях для подъемников с гидравлическими затворами немного отличаются. Корпорация обычно рекомендует роликовые цепи с боковинами из алюминиевой бронзы и штифтами из нержавеющей стали.Детали таких цепочек можно увидеть на рис. 3.94 и 11.29 ранее в этой книге. См. Также обсуждение материалов цепи в Разделе 11.3.11.

Легированная сталь | Конструкция машины

Стали, содержащие определенные количества легирующих элементов, кроме углерода и общепринятых количеств марганца, меди, кремния, серы и фосфора, называются легированными сталями. Легирующие элементы добавляются для изменения механических или физических свойств. Сталь считается сплавом, если максимальное значение диапазона, указанного для содержания легирующих элементов, превышает один или несколько из следующих пределов: 1.65% Mn, 0,60% Si или 0,60% Cu; или когда определенный диапазон или минимальное количество любого из следующих элементов указано или требуется в пределах, признанных для конструкционных легированных сталей: алюминий, хром (до 3,99%), кобальт, колумбий, молибден, никель, титан, вольфрам, ванадий, цирконий или другой элемент, добавленный для получения эффекта легирования.

Таким образом, технически инструментальная и нержавеющая стали являются легированными. Однако в этой главе термин легированная сталь используется для тех сталей, которые содержат небольшое количество легирующих элементов и которые обычно зависят от термической обработки для развития определенных свойств.Например, при надлежащей термообработке предел прочности на разрыв некоторых легированных сталей может быть повышен с примерно 55000 фунтов на квадратный дюйм до почти 300000 фунтов на квадратный дюйм.

Подразделения для большинства сталей в этом семействе включают марки «сквозной закалки» и «науглероживания» (плюс несколько специальных марок, таких как стали для азотирования). Сплавы со сквозным упрочнением, которые подвергаются термообработке путем закалки и отпуска, используются, когда максимальная твердость и прочность должны проникать глубоко внутрь детали. Марки науглероживания используются там, где требуется прочная сердцевина и относительно неглубокая твердая поверхность.После упрочняющей обработки поверхности, такой как науглероживание (или азотирование для азотирования сплавов), эти стали подходят для деталей, которые должны выдерживать износ, а также высокие нагрузки. Литые стали обычно подвергаются сквозной закалке, а не поверхностной обработке.

Содержание углерода и легирующие элементы влияют на общие характеристики обоих типов легированных сталей. Максимально достижимая твердость поверхности зависит в первую очередь от содержания углерода. Максимальная твердость и прочность на малых участках увеличиваются с увеличением содержания углерода примерно до 0.7%. Однако содержание углерода более 0,3% может увеличить вероятность растрескивания во время закалки или сварки. Легирующие элементы в первую очередь влияют на прокаливаемость. Они также влияют на другие механические и производственные свойства, включая ударную вязкость и обрабатываемость.

Добавки свинца (от 0,15 до 0,35%) существенно улучшают обрабатываемость легированных сталей быстрорежущими инструментальными сталями. При обработке твердосплавными инструментами стали, обработанные кальцием, имеют удвоенный или тройной срок службы инструмента в дополнение к улучшению качества поверхности.

Существует несколько точных правил для выбора марок легированной стали для сквозной или поверхностной закалки. В большинстве случаев критически важные детали проходят полевые испытания для оценки их характеристик. Детали с большим сечением — например, тяжелые поковки — часто изготавливают из легированных сталей, прошедших вакуумную дегазацию. Находясь в расплавленном состоянии, эти стали подвергаются воздействию вакуума, который удаляет водород и, в меньшей степени, кислород и азот.

Легированные стали часто рекомендуются, когда требуется высокая прочность в средних и больших сечениях.Независимо от того, является ли предел прочности на разрыв или предел текучести основой конструкции, термически обработанные легированные стали обычно имеют высокое отношение прочности к массе. Для применений, требующих максимальной пластичности, используются сплавы с низким содержанием серы (

В целом износостойкость можно улучшить, увеличив твердость сплава, указав сплав с большим содержанием углерода (без увеличения твердости), либо и то, и другое. Поверхность например, закаленной пламенем среднеуглеродистой стали, вероятно, будет иметь более низкую износостойкость, чем богатый углеродом корпус науглероженной стали такой же твердости.Исключение составляют азотированные детали, которые имеют лучшую износостойкость, чем можно было бы ожидать, исходя только из содержания углерода.

Для любой комбинации легированной стали и термообработки три фактора имеют тенденцию к снижению ударной вязкости: низкая рабочая температура, высокие скорости нагружения и концентрации напряжений или остаточные напряжения. Общие эффекты этих трех условий качественно схожи, поэтому испытания на удар при низких температурах (до -50 ° F) полезны для многих приложений в качестве индикаторов ударной вязкости при различных условиях эксплуатации и температурах.

Полностью закаленные и отпущенные низкоуглеродистые (от 0,10 до 0,30% C) легированные стали обладают хорошим сочетанием прочности и вязкости как при комнатной, так и при низких температурах. Однако при термообработке некоторых марок легированных сталей необходимо соблюдать осторожность, поскольку ударная вязкость может быть существенно снижена из-за отпускной хрупкости — формы охрупчивания, развивающейся при медленном охлаждении в диапазоне от 900 до 600 ° F или при выдержке или отпуске. в этом диапазоне.

Когда закалка в жидкости нецелесообразна (из-за опасности растрескивания или деформации, или из-за стоимости), различные низкоуглеродистые никелевые или никель-молибденовые стали в нормированном и отпущенном состоянии могут использоваться для низкотемпературных условий эксплуатации.

Деформируемые легированные стали (и углеродистые стали) классифицируются по серии номеров AISI и SAE, которые обозначают состав и тип сплава. Буквы, которые используются в дополнение к четырехзначным обозначениям, включают суффикс «H», используемый для стали, произведенной с определенными пределами прокаливаемости (что позволяет более широкий диапазон составов для определенных легирующих элементов), и префикс «E», который указывает сталь, полученная основным электропечным способом. Другие спецификации, например, выпущенные ASTM, определяют минимальные свойства для критических конструкций, сосудов высокого давления и ядерных приложений.

Спецификации ASTM классифицируют литые легированные стали по их механическим свойствам и предполагаемым условиям эксплуатации. Химический анализ вторичен. Существуют спецификации ASTM для общего использования, такие как A27 или A148, когда механические свойства имеют решающее значение. Для работы при низких температурах рекомендуется использовать A352 или A757, когда важна прочность. Для свариваемости A216 указывается, когда изготовление критично, а для работы под давлением рекомендуется A217 или A389, когда важен ряд свойств.Для специальных применений доступны и другие легированные стали ASTM. Другие спецификации, такие как SAE J435, используются для литых сталей в автомобильной промышленности. Сводные технические характеристики стального литья можно получить в Американском обществе основателей стали, Дес-Плейнс, Иллинойс.

Сталь — детали Badger

Закалка в воде (серия W)

Стали, упрочняемые водой, упрочняются закалкой в воде и являются наиболее распространенной инструментальной сталью из-за их низкой стоимости. Они могут сохранять значительную твердость, но имеют тенденцию быть более хрупкими по сравнению с другими инструментальными сталями.При температуре около 300 ° F эти стали начинают размягчаться и, как правило, не подходят для высокотемпературных применений.

Закалка на воздухе (серия A)

Известно, что сталис закалкой на воздухе представляют собой универсальные инструментальные стали, которые содержат большое количество хрома для уменьшения деформации во время процесса термообработки. Они обладают отличной обрабатываемостью, износостойкостью и ударной вязкостью и, как известно, представляют собой хороший баланс между инструментальными сталями серии D и серии A.

Высокоуглеродисто-хромовый (серия D)

Содержащие большое количество углерода и хрома (10-13%), инструментальные стали серии D сохраняют свою твердость примерно до 800 ° F и обычно используются в кузнечных изделиях и литье под давлением.Имея высокое содержание хрома, они иногда могут быть классифицированы как нержавеющие, однако инструментальные стали серии D имеют очень ограниченную коррозионную стойкость.

Ударопрочность (серия S)

Ударопрочные стали могут выдерживать большие объемы ударов как при высоких, так и при низких температурах, когда другие инструментальные стали могут иметь тенденцию к растрескиванию в этих условиях. Они содержат небольшое количество углерода (0,5%) и различные количества молибдена, вольфрама, хрома, кремния и марганца. Стали серии S обычно используются в битах для отбойных молотков.

Горячая обработка (серия H)

Стали для горячей обработки предназначены для резки или придания формы другим материалам при высоких температурах. Они сохраняют высокий уровень прочности и твердости при длительном воздействии повышенных температур. Они содержат небольшое количество углерода и умеренное количество других легирующих элементов.

Закалка в масле (серия O)

Сталь серииO закаливается в масле при температуре около 1450 ° F, а затем отпускается при более низких температурах (менее 400 ° F). Обычно они используются в деревообрабатывающих инструментах, режущих инструментах и ножах и могут быть закалены до 66 HRC.

Свойства материалов

Стальные сплавы и их классификация: Стальные сплавы традиционно использовались в приложениях, где сила и жесткость гораздо важнее веса снижение. Стальные сплавы можно найти где угодно, от зданий до мосты к кораблям, к бытовой технике. Первые стальные сплавы были обнаружен, когда железо было очищено таким образом, чтобы добавить углерод в конечный продукт, безмерно укрепив его.