Производство чугуна в доменной печи

Производство чугуна – процесс, требующий наличия специального оборудования и соблюдения технологии. Рассмотрим его подробно, начиная от материалов, из которых выплавляется чугун, заканчивая самой технологией.

Итак, выплавка чугуна происходит в доменной печи. Сырьем для производства являются железные руды. Состав железной руды следующий: рудное вещество и пустая порода. Рудное вещество составляют окислы, силикаты и карбонаты железа. А в основе рудной породы находятся кварцит или песчаник. Существует несколько видов железной руды для производства чугуна.

Красный железняк

Окраска красного железняка варьируется от темно-красной до темно-серой. Железо, находящееся в составе красного железняка имеет вид безводной окиси.

Бурый железняк

Железо, находящееся в составе бурого железняка имеет вид водных окислов. Процент железа составляет варьируется от 25-50. Окраска может быть от желтой до буро-желтой.

Магнитный железняк

Железо представляет собой закись-окись. Процент его содержания в руде — 40-70. Данный вид железняка обладает ярко выраженными магнитными свойствами.

Шпатовый железняк

Железо в шпатовом железняке имеет вид углекислой соли. Содержание железа составляет 30-37%. Цвет желто-белый или серый.

Марганцевые руды

Марганцевые руды в процессе выплавки используются для повышения количества марганца и добавляются в шихту.

Существуют и другие классификации видов чугуна.

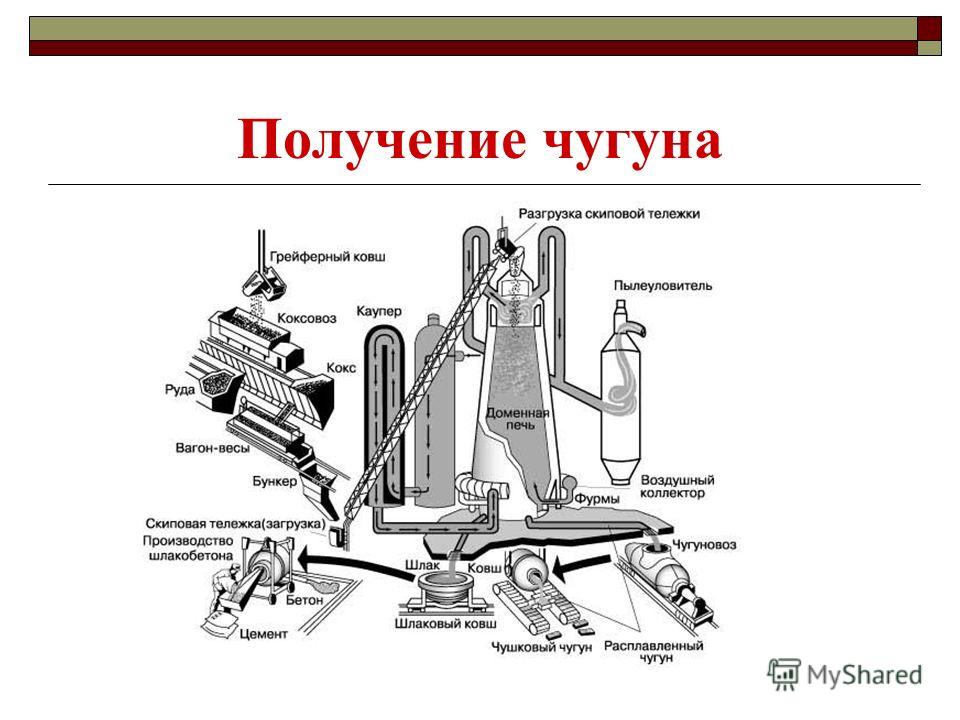

Как мы уже сказали, процесс выплавки чугуна осуществляется в доменной печи. Рассмотрим этот процесс подробно.

На первом этапе выплавки чугуна, в доменную печь помещают кокс, агломерат и снова кокс. Эти составляющие располагаются в печи слоями. Что такое агломерат? Агломерат – это железная руда, спеченная с флюсом. Для поддержания нужной температуры, в горн вдувается кислород или подогретый воздух. При сгорании кокс образует CO2. Далее CO2 превращается в CO. Именно CO является восстанавливающим средством для руды. При этом железо становится твердым. При опускании в распар (горячую часть печи) железо растворяет в себе углерод. На этом этапе происходит образование чугуна. Здесь чугун начинает плавиться и постепенно стекать в нижнюю часть печи. Благодаря тому, что на поверхности чугуна скапливаются жидкие шлаки, окисление не происходит. Выпуск чугуна осуществляется через специальные отверстия. В период выплавки эти отверстия закрыты глиняным раствором. Процесс выплавки чугуна в доменной печи является непрерывным.

Что такое агломерат? Агломерат – это железная руда, спеченная с флюсом. Для поддержания нужной температуры, в горн вдувается кислород или подогретый воздух. При сгорании кокс образует CO2. Далее CO2 превращается в CO. Именно CO является восстанавливающим средством для руды. При этом железо становится твердым. При опускании в распар (горячую часть печи) железо растворяет в себе углерод. На этом этапе происходит образование чугуна. Здесь чугун начинает плавиться и постепенно стекать в нижнюю часть печи. Благодаря тому, что на поверхности чугуна скапливаются жидкие шлаки, окисление не происходит. Выпуск чугуна осуществляется через специальные отверстия. В период выплавки эти отверстия закрыты глиняным раствором. Процесс выплавки чугуна в доменной печи является непрерывным.

химия и физика – steel-guide.info

Первичный чугун получают в доменных печах путем восстановления окислов железа в металлическое железо. Условия в этих печах таковы, что железо чрезмерно насыщается углеродом и выходит из домны в виде чугуна.

Принцип производства чугуна практически не изменился с самых древних времен. Древние доменные печи были из глины и производили несколько килограммов чугуна в сутки. Современные доменные печи — самые большие печи в мире — способны производить в сутки до 6000 тонн чугуна.

Чугун производят путем проведения в доменной печи химических реакций железных и марганцевых руд с восстановителями – окисью углерода и атомарным углеродом. Эти восстановители образуются в результате сжигания в печи топлива – кокса, мазута, природного газ и измельченного каменного угля. Кроме железной руды и топлива применяют и другие материалы, в первую очередь, флюсы. Флюсы необходимы для понижения температуры плавления пустой породы железной руды, перевода в шлак серы, фосфора, золы, сжигаемого топлива и образования легкоплавкого жидкотекучего шлака, который удаляется из печи.

Основные материалы для доменной печи

1) Железняки – источник железа.

2) Кокс – топливо и восстановитель.

3) Известняк – при высокой температуре разлагается в образованием СаО, который действует как флюс и переводит кремнистые пустые породы в шлак CaSiO

4) Воздух – поддерживает горение кокса с выделением тепла. Удаляет некоторые неметаллические примеси (кремний, мышьяк) в виде летучих оксидов. Окисляет окись железа FeO в руде до Fe2O3, что способствует сохранению железа в руде. Окись железа FeO, основная по природе, реагирует с SiO2 c образованием шлака FeSiO3. Воздух делает руду пористой, что способствует однородному восстановлению железа.

Железные руды

В земной коре содержится около 50 % железа в виде окислов, сульфидов и других соединений – всего около 200 различных минералов. Горные породы, из которых технически возможно и экономически целесообразно извлекать металлы называют

К железным рудам относят красный, бурый, магнитный и шпатовый железняки. Эти руды содержат много соединений железа, из которых его извлекают, и пустой породы, которая относительно легко отделяется при переработке.

Эти руды содержат много соединений железа, из которых его извлекают, и пустой породы, которая относительно легко отделяется при переработке.

Минералы в железных рудах

Основными рудообразующими минералами железа являются гематит, лимонит и магнентит.

Гематит – красный железняк. Содержит железо в виде безводной окиси железа Fe2O3. Содержание железа в красных железняках составляет 45-65 % при небольшом количестве вредных примесей.

Лимонит – бурый железняк. Содержит железо в форме водных окислов типа nFe2O3×mH2O. В буром железняке – 25-50 % железа.

Магнетит – магнитный железняк. Содержит железо в основном в виде закись-окиси железа Fe3O4, обладающего магнитными свойствами. Магнетиты – самые богатые железные руды – содержат 40-70 % железа.

Подготовка руды для производства чугуна

Для нормальной работы доменной печи она должна загружаться кусковым материалом оптимальных размеров. Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Слишком крупные куски руды и других материалов не успеют должным образом прореагировать, и часть материала уйдет бесполезно. Слишком мелкие куски слишком плотно прилегают друг к другу, не оставляя необходимых проходов для прохождения газов, что затрудняет работу печи.

Оптимальными считают размер кусков шихты 30-80 мм. Более крупные куски измельчают до оптимального размера.

С другой стороны, при дроблении материалов и при добыче руды наряду с крупными кусками образуется мелочь, также не пригодная к плавке. Такие материалы окусковывают до нужных размеров методами агломерации и скатывания.

Кроме агломерации и скатывания производят обогащение руды. Обогащением называют предварительную обработку руды без изменения химического состава основных минералов и их агрегатного состояния. Обогащение руды производят для повышения содержания в ней железа. При этом из руды удаляется значительная часть пустой породы. При обогащении руд применяют различные методы: промывание руды, метод флотации, гравитационный метод и магнитное обогащение.

Конструкция доменной печи

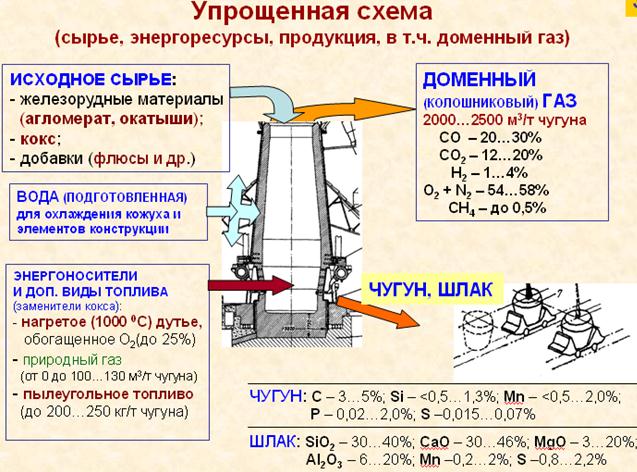

Доменная печь представляет собой печь шахтного типа. Типичная доменная имеет внизу диаметр 6-8 м и высоту 20-36 м. Самая большая домна, японская, имеет диаметр 14,9 м. Профиль доменной печи и ее температурные зоны показаны на рисунке 1.

Рисунок 1 – Профиль доменной печи. Материалы на входе и выходе.

Доменная плавка

Доменная плавка заключается в раздельной загрузке в верхнюю часть печи (колошник) офлюсованного агломерата и кокса. Их располагают в печи слоями. Шихта нагревается за счет тепла горения кокса в горячем воздухе, который вдувается в нижней части домны. Шихта постепенно опускается вниз. В результате физико-химического взаимодействия компонентов шихты и поднимающихся газов в нижней части печи – горне – образуются два несмешивающихся жидких слоя – чугун на лещади горна и шлак – над чугуном.

Жидкий чугун выпускают каждые 2-3 часа, в больших печах – каждый час. Шлак из печи выпускают вместе с чугуном.

Доменная печь обычно работает непрерывно в течение нескольких лет – до 10 лет.

Физико-химические процессы в доменной печи

В доменной печи одновременно происходят следующие процессы:

1) горение углерода топлива и образование восстановителей;

2) разложение компонентов шихты;

3) восстановление окислов;

4) науглероживание железа и образование чугуна;

5) образование шлака.

Горение топлива и образование восстановителей

Горение углерода топлива происходит в нижней части печи при взаимодействии воздуха при температуре 1000-1300 ºС с коксом:

С + О2 = СО2 .

Образующийся углекислый газ поднимается к раскаленному коксу и взаимодействует с ним по реакции с образованием

СО2 + С = 2СО.

Восстановитель СО в присутствии железа разлагается по реакции с образованием атомарного сажистого восстановителя С:

2СО = С + СО2.

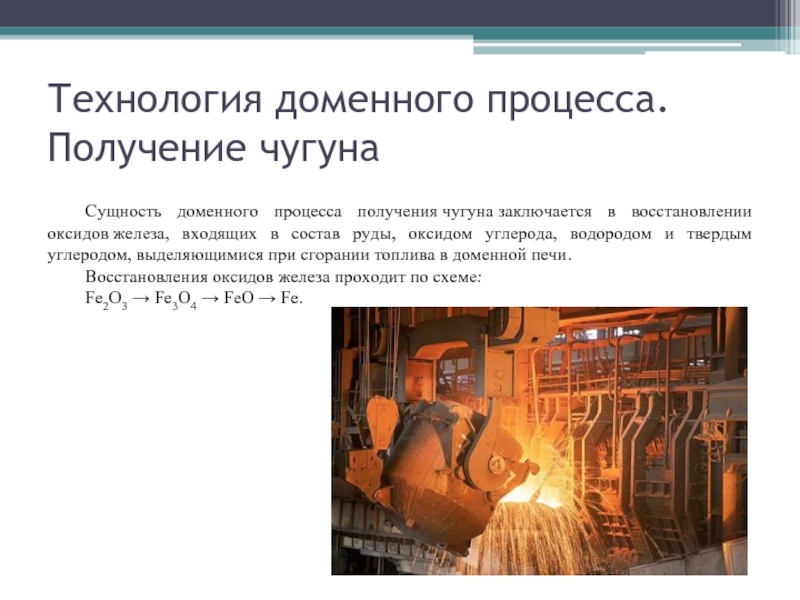

Восстановление окислов железа

Главная задача доменного процесса – восстановление железа из его оксидов. Основную роль в восстановлении железа играют окись углерода и атомарный сажистый углерод, которые образуются в результате доменного процесса.

Зоны реакций восстановления и их температуры в доменной печи показаны на рисунке 2.

Рисунок 2 – Схема восстановления окислов железа

при производстве чугуна в доменной печи

Восстановление окислов железа идет в следующей последовательности:

Fe2O3 → Fe3O4 → FeO → Fe

Основными реакциями восстановления являются следующие:

Fe2O3 + 3C = 2Fe + CO

3Fe2O3 + CO = 2Fe3O4 + CO2

Fe3O4 + CO = 3FeO + CO2

FeO + CO = Fe +CO2

В восстановлении железа также участвует водород, который образуется из воды, которая содержится в шихте.

Науглероживание железа

Науглероживание железа происходит за счет взаимодействия твердого губчатого железа с углеродом:

3Fe + 2CO = Fe3C + CO2.

Сплав железа с углеродом имеет температуру плавления ниже, чем у чистого железа. В результате этого образуются капли жидкого чугуна, которые стекают на дно горна (лещадь) через слой раскаленного кокса, насыщаясь при этом углеродом.

Образование доменного шлака

Основными реакциями образования шлака являются следующие:

CaCO3 → CaO + CO2

CaO + SiO2 = CaSiO3

Побочные реакции восстановления примесей

В результате побочных реакций происходит восстановление примесных элементов – марганца, кремния и фосфора:

MnO2 + 2C = Mn + 2CO

SiO2 + 2C = Si + 2CO

Ca3(PO4)2 + 3SiO2 = 3CaSiO3 + P2O5

P2O5 + 5C + 2P + 5CO

Таким образом, в доменной печи мы получаем своего рода загрязненное примесями железо, то есть чугун, который содержит больших количествах свободный углерод, а также примесные элементы – марганец, кремний и фосфор.

Доменный чугун

Типичный химический состав доменного первичного чугуна:

Железо (Fe) = 93,5-95,0%

Кремний (Si) = 0,30-0,90%

Сера (S) = 0,025-0,050%

Марганец (Mn) = 0,55-0,75%

Фосфор (P) = 0,03-0,09%

Титан (Ti) = 0,02-0,06%

Углерод (C) = 4,1-4,4%

Из доменного первичного чугуна выплавляют сталь. Процесс выплавки стали, грубо говоря, заключается в снижении в железе содержания углерода и очистке его от чрезмерного содержания марганца, кремния, фосфора и других примесей.

Производство чугуна

Производство чугуна сосредоточено в домнах, где при высоких температурах происходит выплавка продукта из исходного сырья. Технология впервые использовалась в Китае, затем постепенно осваивалась в европейских государствах, России.

Содержание

- Процесс производства чугуна

- Классификация чугуна

- Сфера применения

- Заключение

Процесс производства чугуна

Доменная печь – это сооружение сложной формы с высотой до 80 м. Внутренние стены выложены огнестойким кирпичом, наружная поверхность покрыта стальным кожухом. Части домны имеют специальные названия:

Внутренние стены выложены огнестойким кирпичом, наружная поверхность покрыта стальным кожухом. Части домны имеют специальные названия:

- верхняя половина – это шахта;

- отверстие сверху – колошник;

- широкая средняя часть – распар;

- нижняя – горн.

Исходными материалами в производстве чугуна служат:

- руда с высокой концентрацией оксида железа,

- коксовое сырье,

- флюсы.

Кокс – это хорошее топливо. При его сжигании интенсивно выделяется тепловая энергия, необходимая для получения конечного продукта. Помимо энергии кокс необходим как источник монооксида углерода – восстановителя для руды. Флюсы способствуют образованию из бесполезной породы легкоплавких шлаков.

Исходную смесь для производства чугуна послойно подают в домну через колошники. Для поддержания горения в горн нагнетают горячий воздушный поток. В результате химических процессов из кокса получается монооксид углерода. Он вместе с углеродом восстанавливает железо из руды. Расплавленная железная масса стекает вниз, где некоторое ее количество, соприкасаясь с горячим коксом, образует цементит (карбид железа). Остальной расплав растворяет в себе цементит, кремниевые, марганцевые, фосфорные компоненты, образует жидкий чугун.

Расплавленная железная масса стекает вниз, где некоторое ее количество, соприкасаясь с горячим коксом, образует цементит (карбид железа). Остальной расплав растворяет в себе цементит, кремниевые, марганцевые, фосфорные компоненты, образует жидкий чугун.

Порода вместе с продуктом прокаливания флюса образует шлак. Горячий поток из чугуна и шлака стекает в горн. Сплав выпускают из печи через нижнее отверстие, а шлак – по каналу, расположенному немного выше.

Классификация чугуна

Существуют разные принципы, согласно которым классифицируют чугун. Для понимания некоторой информации нужна специальная подготовка в области металлургии. Остальное понятно всем. Главный показатель основной классификации – это содержание и состояние углерода в сплаве.

- В белом чугуне этот элемент находится в виде карбида. Массовая доля железа превышает 3 %.Сплав характеризуется высокой хрупкостью, используется в основном после легирования.

- Серая модификация содержит углеродные пластины.

Продукт имеет высокую стойкость к трению.

Продукт имеет высокую стойкость к трению. - Ковкая модификация включает в себя углеродные хлопья. Производство чугуна этого вида отличается сложностью, поэтому сплав стоит дороже, используется для изготовления особо важных деталей.

Эксплуатационные возможности металлического продукта определяются его специфическими качествами:

- стойкостью к износу;

- устойчивостью к трению;

- инертностью к коррозии;

- жаростойкостью;

- отсутствием реакции на магнит.

Согласно приведенным признакам чугун подразделяется на группы. Помимо этого сплавы классифицируются по твердости, сопротивлению к растяжению, другим физическим параметрам.

Сфера применения

Большие объемы чугуна, который называется передельным, используются для получения сталей. Литейные чугуны применяются при производстве декоративных и других различных чугунных изделий:

- сантехники;

- деталей машин;

- двигателей;

- гомогенизаторов;

- труб;

- запорной арматуры;

- радиаторов;

- электротехники;

- изоляторов.

Несмотря на обилие новых материалов, чугунные сплавы остаются неизменно востребованными во многих отраслях.

Заключение

Производство чугуна – технологически сложный процесс. Качественный продукт, изготовленный специалистами, обладает полезными эксплуатационными свойствами. Из чугуна производится как массовая, так и эксклюзивная продукция, пользующаяся спросом у потребителей.

Производство чугуна и стали (стр. 1 из 4)

ТОЛЬЯТТИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Машиностроительный факультет

Кафедра «Резание, станки и инструмент»

РЕФЕРАТ

«Технология производства чугуна и стали»

Студент: Сергеев Андрей

Группа: М – 104

Преподаватель: Малышев В.И.

Тольятти — 1999 г.

1.Производство чугуна и стали.

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из губчатого железа, ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее. Но одновременно в металле повышалось содержание углерода и других примесей, — металл становился хрупким и нековким. Так появился чугун.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая доля в этом процессе принадлежит русским ученым. Например, российские ученые первыми широко применили природный газ для доменной плавки.

2. Производство чугуна.

2.1. Исходные материалы.

Железные руды. Главный исходный материал для производства чугуна в доменных печах – железные руды. К ним относят горные породы, содержащие железо в таком количестве, при котором выплавка становится экономически выгодной.

Железная руда состоит из рудного вещества и пустой породы. Рудным веществом чаще всего являются окислы, силикаты и карбонаты железа. А пустая порода обычно состоит из кварцита или песчаника с примесью глинистых веществ и реже – из доломита или известняка.

В зависимости от рудного вещества железные руды бывают богатыми, которых используют непосредственно, и бедными, которых подвергают обогащению.

В доменном производстве применяют разные железные руды.

Красный железняк (гематит) содержит железо в виде безводной окиси железа. Она имеет разную окраску( от темно-красной до темно-серой). Руда содержит много железа(45-65 %) и мало вредных примесей. Восстановим ость железа из руды хорошая.

Восстановим ость железа из руды хорошая.

Бурый железняк содержит железо в виде водных окислов. В нем содержится 25- 50% железа. Окраска меняется от желтой до буро-желтой. Пустая порода железняка глинистая иногда кремнисто-глиноземистая.

Магнитный железняк содержит 40-70% железа в виде закиси-окиси железа.

руда обладает хорошо выраженными магнитными свойствами, имеет темно-серый или черный с различными оттенками цвет. Пустая порода руды кремнеземистая с примесями других окислов. Железо из магнитного железняка восстанавливается труднее, чем из других руд.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли. В этом железняке содержится 30-37 % железа. Сидерит имеет желтовато-белый и грязно-серый цвет. Он легко окисляется и переходит в бурый железняк. Из всех железных руд он обладает наиболее высокой восстановимостью.

Марганцевые руды содержат 25-45% марганца в виде различных окислов марганца. Их добавляют в шихту для повышения в чугуне количества марганца.

2.2. Производство чугуна в доменной печи.

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м.

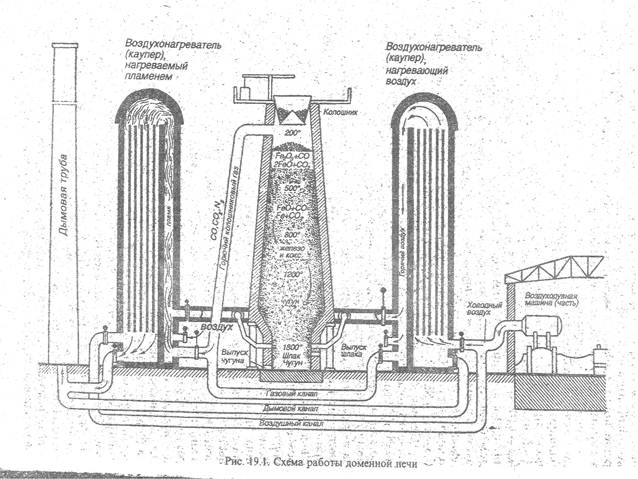

Разрез доменной печи схематически изображен на рисунке.

Верхняя ее половина носит название шахты и заканчивается наверху отверстием – калашником, которая закрываетсяподвижной колонкой – кколашниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть – горном. Через специальные отверстия в горне(фурмы) в печать вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя снова в СО2.

В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя снова в СО2.

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2

Пустую породу в руде образуют, главным образом диоксид кремния SiO2.

Это – тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака.

При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи – распар — и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах-кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ¼ меньше чем обычная.

Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ¼ меньше чем обычная.

3 Производство стали.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвекторах, мартеновских и электрических печах.

3.1. Производство стали в конверторах.

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

Бессемеровский процесс. В конвертор заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс можно разбить на три периода. Первый период начинается после пуска дутья в конвертор и продолжается 3-6 мин. Из горловины конвертора вместе с газами вылетают мелкие капли жидкого чугуна с образованием искр. В этот период окисляются кремний, марганец и частично железа по реакциям:

В этот период окисляются кремний, марганец и частично железа по реакциям:

Si + O2 = SiO2,

2Mn + O2 = 2MnO,

2Fe + O2 = 2FeO.

Образующаяся закись железа частично растворяется в жидком металле, способствуя дальнейшему окислению кремния и марганца. Эти реакции протекают с выделением большого количества тепла, что вызывает разогрев металла. Шлак получается кислым (40-50% SiO2).

Второй период начинается после почти полного выгорания кремния и марганца. Жидкий металл достаточно хорошо разогрет, что создаются благоприятные условия для окисления углерода по реакции C + FeO = Fe + CO, которая протекает с поглощением тепла. Горение углерода продолжается 8-10 мин и сопровождается некоторым понижением температуры жидкого металла. Образующаяся окись углерода сгорает на воздухе. Над горловиной конвектора появляется яркое пламя.

По мере снижения содержания углерода в металле пламя над горловиной уменьшается и начинается третий период. Он отличается от предыдущих периодов появлением над горловиной конвертора бурого дыма. Это показывает, что из чугуна почти полностью выгорели кремний, марганец и углерод и началось очень сильное окисление железа. Третий период продолжается не более 2 – 3 мин, после чего конвектор переворачивают в горизонтальное положение и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода в металле. В металле происходят реакции

Это показывает, что из чугуна почти полностью выгорели кремний, марганец и углерод и началось очень сильное окисление железа. Третий период продолжается не более 2 – 3 мин, после чего конвектор переворачивают в горизонтальное положение и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода в металле. В металле происходят реакции

Современные технологии и способы производства стали

В настоящее время технологические инновации являются определяющим фактором в поддержании конкурентоспособности металлургии на мировом рынке. Каковы основные тренды отрасли на сегодняшний день и что позволит подготовиться к предстоящим вызовам на мировом рынке?

Тенденции в мировой металлургии

Металлургия на самом деле не такая уж и консервативная отрасль, как принято считать, и она не отстает от других отраслей в следовании основным мировым тенденциям.

Главный упор сегодня делается на «зеленое производство стали». Это позволит отрасли выстоять перед лицом экологических проблем и давлением со стороны регулирующих органов.

Это позволит отрасли выстоять перед лицом экологических проблем и давлением со стороны регулирующих органов.

Растущий спрос на высококачественные марки стали потребует особого внимания к оборудованию как на новых, так и на модернизированных предприятиях, а диджитализация будет неотъемлемой частью всех этапов производственной деятельности.

Если говорить общими словами, то будущее производства металлов будет устойчивым, безуглеродным, безопасным, интеллектуальным, модернизированным, и оно, вероятно, приведет к созданию материалов с такими свойствами, в которые сегодня сложно поверить. Но обо всем по порядку.

Водород против углерода

Уже не нужно никому доказывать необходимость перехода на «зеленое производство стали», которое призвано сделать процесс производства более экологичным. В этом ключе есть несколько направлений. Первое из них сейчас считается наиболее перспективным — это отказ от углерода в пользу водорода. Углеродный восстановитель различными способами заменяется водородом.

Углеродный восстановитель различными способами заменяется водородом.

Основанное на водороде решение для прямого восстановления, которое позволяет напрямую использовать любые виды железой руды, может практически исключить углеродный след при производстве железа. Выбросы углекислого газа будут близки к нулю. Побочные продукты будут переработаны, а процессы будут выполнены с максимальной энергоэффективностью.

Активно развивать эту технологию уже начали такие металлургические гиганты, как ArcelorMittal, voestAlpine, SSAB, Dillinger и ряд других производителей. Японский Nippon Steel заявлял о своих намерениях к 2025 отказаться от технологии использования углерода в пользу водорода. На данный момент промышленной установки такой нет, а когда она будет запущена, то какое-то время будет работать в малых масштабах. Тем не менее, эти разработки обнадеживают. Пилотные производственные агрегаты обещают ввести в эксплуатацию уже в 2021 году.

Прямое восстановление железа

Второе «зеленое» направление, которое уже давно применяется в металлургии — это бездоменное получение полупродукта для последующего изготовления стали путем прямого восстановления железа из высокожелезистого сырья специальными технологиями (Midrex, Arex, Hyl и т. д.). На выходе получается так называемое металлизированное сырье – горячебрикетированное железо (HBI), металлизированные окатыши DRI (Direct Reduced Iron), губчатое железо. Это металлический продукт с высоким содержанием железа, вплоть до 99%, который может сразу же использоваться в сталеплавильном переделе для получения стали. На сегодняшний день такое железо прямого восстановления является основным при производстве электростали, как замещение лома и других железосодержащих ингредиентов. Эта технология развивается уже более 30 лет. В той или иной степени ее эффективность доказана, но такая технология требует либо изначально высокочистого рудного материала – железорудного сырья с высоким содержанием железа и низким содержанием примесей, либо наличия больших энергетических мощностей.

д.). На выходе получается так называемое металлизированное сырье – горячебрикетированное железо (HBI), металлизированные окатыши DRI (Direct Reduced Iron), губчатое железо. Это металлический продукт с высоким содержанием железа, вплоть до 99%, который может сразу же использоваться в сталеплавильном переделе для получения стали. На сегодняшний день такое железо прямого восстановления является основным при производстве электростали, как замещение лома и других железосодержащих ингредиентов. Эта технология развивается уже более 30 лет. В той или иной степени ее эффективность доказана, но такая технология требует либо изначально высокочистого рудного материала – железорудного сырья с высоким содержанием железа и низким содержанием примесей, либо наличия больших энергетических мощностей.

Именно поэтому такие линии размещаются в Бразилии, Австралии в районе горнодобывающих предприятий, где имеется в наличии очень хорошая руда, а также на Ближнем Востоке, где в избытке — дешевый газ, который используется для восстановления железа из железосодержащего сырья.

Сегодня технология прямого восстановления уже достигла своего пика и является одной из самых передовых и широко используемых.

Кислородно-конвертерный и электросталеплавильный процессы

Если говорить о современных сталеплавильных технологиях, ключевыми являются кислородно-конвертерный и электросталеплавильный процессы. Мартеновский способ выплавки стали в мировой металлургии используется все меньше. И это в большей степени связано снова же с «зеленой экологией». Как известно, мартеновская плавка длится 9 часов, а конвертерная и электросталеплавильная — 50 минут. Да, конвертер и электропечь требуют дополнительного оборудования, в то время как в мартене, по большому счету, можно сделать все в одном месте, но тем не менее – мартеновское производство более затратно с точки зрения энергоресурсов и экологии. Для него используется природный газ, в результате чего в атмосферу идут серьезные выбросы. Уже сегодня около 70% стали выплавляется в конвертерах, 29% выплавляется в электропечах и совсем немного — в мартеновских печах.

Совмещенные процессы выплавки и прокатки металла

Говоря о выплавке металла, стоит отметить, что все большее распространение получают совмещенные процессы выплавки и прокатки.

В одном цехе устанавливается плавильный агрегат – конвертер либо электропечь, происходит непрерывная разливка на МНЛЗ (машине непрерывного литья заготовок), из которой только застывшие горячие слябы, блюмы или заготовки поступают сразу же в прокатку. Эти агрегаты называются литейно-прокатными модулями или литейно-прокатными агрегатами.

Сегодня во всем мире большинство новых технологических линий стараются строить в том или ином модульном виде. Это позволяет экономить площади, сокращает логистические издержки и время выполнения заказа.

Особенностью такой технологии является наличие очень высокой культуры производства и высококвалифицированного персонала. В противном случае высок риск получения брака конечной продукции (здесь не получится «перехватить» брак на каком-то определенном этапе производства, а только лишь в финале). Все агрегаты должны работать слаженно, и персонал должен быть максимально компетентным, чтобы минимизировать риски получения брака в готовой продукции.

Все агрегаты должны работать слаженно, и персонал должен быть максимально компетентным, чтобы минимизировать риски получения брака в готовой продукции.

Сейчас уже есть такие модули, которые совмещают не только плавление, разливку и горячую прокатку, но еще и дополнительно к этому — холодную прокатку рулонов или длинномерного проката, вытяжку проволоки и пр. То есть на выходе из цеха получается не только горячекатаный прокат, но и продукция более высоких переделов.

Отдельным направлением совмещенного производства при изготовлении рулонов является так называемая валковая прокатка, при которой сталь из сталеплавильного агрегата разливается не на машине непрерывного литья, а через небольшой кристаллизатор на специальные водоохлаждаемые валки, и застывает непосредственно на них. Затем сталь смыкается в полосу и идет в горячую прокатку. Такие технологии больше развиты в цветной металлургии, особенно в алюминиевом производстве полосы и рулонов.

В черной металлургии самый популярный подобный агрегат находится в США, на заводе компании Nucor, и позволяет получать уникальные структуры, которые невозможно получить какими-либо альтернативными способами. Преимущественно такая продукция используется в автомобильной и аэрокосмической отрасли.

Преимущественно такая продукция используется в автомобильной и аэрокосмической отрасли.

Упрочненные марки стали

Важной тенденцией в металлургии на сегодняшний день является переход от рядовых марок стали к высокопрочным (термомеханически упрочненным, закаленным, двухфазным, упрочняемых при сушке покрытия и др.). Особенно это заметно в автомобилестроении, где постоянно растущие нормы безопасности и экономии топлива вынуждают производителей разрабатывать более легкие, экологичные и надежные машины. Обычные высокопрочные (HSS) и прогрессивные высокопрочные (AHSS) стали в течение последних десяти лет все в большей степени заменяют мягкие аналоги в кузовах автомобилей. Типичный современный автомобиль содержит около 30% HSS и 30% AHSS с дальнейшей тенденцией к снижению доли «мягких» низкоуглеродистых низколегированных сталей. Развитие стального проката для автомобилестроения осуществляется под эгидой Международного института чугуна и стали и других профильных ассоциаций.

Цифровые технологии в металлопроизводстве

Диджитализация – еще одно важное направление в современной металлургии. Она полностью автоматизирует все установки и предполагает использование роботов в опасных рабочих зонах, что значительно повысит безопасность на рабочем месте. Системы мониторинга состояния (CMS) и дополненная реальность (AR), среди прочего, облегчат техническое обслуживание. Процессы будут оптимизированы с помощью искусственного интеллекта. Дефекты конечных продуктов станут незначительными.

Реновации наравне с инновациями

Помимо того, что имеет место определенное развитие новых технологий, традиционные тоже нельзя списывать со счетов, они модернизируются и усовершенствуются с целью повысить качество выпускаемого продукта и обеспечить его конкурентоспособность на перенасыщенном рынке.

Так, например, Метинвест с этой целью развивает несколько направлений: реконструкция существующих агрегатов и строительство новых инновационных агрегатов.

Если говорить о реконструкции — она происходит непрерывно в той или иной степени. На доменных печах предприятий компании появляются системы очистки, на аглофабриках внедряется система аспирации, модернизируются существующие прокатные станы. Значительно снизить затраты компании и улучшить качество готовой продукции помогает строительство новых агрегатов на имеющихся предприятиях.

Так, например, в 2018 году на Мариупольском металлургическом комбинате имени Ильича была установлена машина непрерывного литья №4, появилась новая печь-ковш, в 2018-2019 гг. поэтапно был модернизирован стан 1700. Благодаря этому уже сейчас производится горячекатаный рулон толщиной от 1,2 мм до 8 мм и массой до 27 тонн в соответствии с самыми современными Европейскими стандартами качества. В 2020 году на стане будет установлена еще одна моталка, которая позволит увеличить вес рулона до 32 тонн. При этом максимальная толщина сматываемой полосы достигнет 16 мм.

Если говорить о подобных проектах на других предприятиях Группы Метинвест, важно отметить запуск новой домны на «Запорожстали», реконструкцию домны на «Азовстали» и на комбинате имени Ильича. Благодаря новой степени автоматизации на предприятиях в Мариуполе и Запорожье улучшается контроль за технологическими параметрами и за выпуском чугуна из печей. Работы ведутся и по конвертерам.

Благодаря новой степени автоматизации на предприятиях в Мариуполе и Запорожье улучшается контроль за технологическими параметрами и за выпуском чугуна из печей. Работы ведутся и по конвертерам.

В планах — установить на комбинате «Запорожсталь» современный литейно-прокатный модуль, который совместит в себе кислородно-конвертерный цех, непрерывную разливку стали и производство рулонов. Реновации затронули и зарубежные предприятия Группы «Метинвест». На Metinvest Trametal (Италия) появилась линия по дробеструйной обработке и окрашиванию толстого листа, которая помогает устранить проблему коррозии и обеспечит сохранность металла до момента его переработки в готовое изделие. И это лишь малая часть тех изменений, которые постоянно происходят на предприятиях группы.

Стремление передовых металлургических компаний удовлетворять запросы как рынка в целом, так и отдельных клиентов, разработка новых продуктов, диджитализация процессов, усовершенствование имеющихся технологий и имплементация новых «зеленых» проектов являются движущими силами в развитии как отечественной, так и мировой металлургии на сегодняшний день.

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЖЕЛЕЗА И СТАЛИ И ВОЗМОЖНЫЕ ПУТИ ИХ РАЗВИТИЯ | Гордон

https://doi.org/10.17073/0368-0797-2015-9-630-637Аннотация

Современный изменяющийся рынок сырьевых материалов диктует необходимость разработки новых технологий производства чугуна, металлизованного железа и стали, чтобы обеспечить дальнейшее устойчивое экономическое развитие металлургических предприятий. Одной из главных современных задач черной металлургии является сокращение потребления энергии и энергетических ресурсов и уменьшение выбросов парниковых газов в атмосферу, являющихся основным фактором изменения климата на Земле, что представляет сегодня новые риски для энергоемкой черной металлургии, потребляющей громадное количество углеродсодержащего топлива. Развитие и внедрение новых альтернативных технологий производства железа в какой-либо форме и стали может помочь металлургическим компаниям продолжить их устойчивую экономическую работу. Для того, чтобы контролировать изменения климата и риски, связанные с этим, Инженерно-консалтинговой компанией Хатч (Hatch) и Уральским федеральным университетом были разработаны новые технологии и методы моделирования для определения возможного сокращения энергопотребления и уменьшения выбросов диоксида углерода в атмосферу. Технология, позволяющая определять уменьшение выбросов диоксида углерода, была названа G-CAP™ (Процесс сокращения выбросов парниковых газов), а технология улучшения топливно-энергетических показателей − En-MAP™ (План управления энергопотреблением). Оценка работы многих металлургических предприятий показала наличие значительных ресурсов по сокращению выбросов парниковых газов и уменьшения потребления энергии. С другой стороны, предприятия с лучшими показателями работы вероятно уже исчерпали возможности внедрения мероприятий с малым экономическим риском даже в условиях значительной стоимости платы за выбросы диоксида углерода в атмосферу.

Развитие и внедрение новых альтернативных технологий производства железа в какой-либо форме и стали может помочь металлургическим компаниям продолжить их устойчивую экономическую работу. Для того, чтобы контролировать изменения климата и риски, связанные с этим, Инженерно-консалтинговой компанией Хатч (Hatch) и Уральским федеральным университетом были разработаны новые технологии и методы моделирования для определения возможного сокращения энергопотребления и уменьшения выбросов диоксида углерода в атмосферу. Технология, позволяющая определять уменьшение выбросов диоксида углерода, была названа G-CAP™ (Процесс сокращения выбросов парниковых газов), а технология улучшения топливно-энергетических показателей − En-MAP™ (План управления энергопотреблением). Оценка работы многих металлургических предприятий показала наличие значительных ресурсов по сокращению выбросов парниковых газов и уменьшения потребления энергии. С другой стороны, предприятия с лучшими показателями работы вероятно уже исчерпали возможности внедрения мероприятий с малым экономическим риском даже в условиях значительной стоимости платы за выбросы диоксида углерода в атмосферу. В этих условиях совершенно необходимо оценить все риски, связанные с разработкой и внедрением новых металлургических технологий. В данной работе представлен сравнительный анализ энергетической эффективности и эффективности снижения выбросов парниковых газов в атмосферу для ряда металлургических процессов, внедряемых в промышленность в настоящее время или близких к внедрению. Разработанные технологии G-CAP™ и En-MAP™ были использованы для количественной и качественной оценки возможностей снизить энергетические затраты и выбросы парниковых газов.

В этих условиях совершенно необходимо оценить все риски, связанные с разработкой и внедрением новых металлургических технологий. В данной работе представлен сравнительный анализ энергетической эффективности и эффективности снижения выбросов парниковых газов в атмосферу для ряда металлургических процессов, внедряемых в промышленность в настоящее время или близких к внедрению. Разработанные технологии G-CAP™ и En-MAP™ были использованы для количественной и качественной оценки возможностей снизить энергетические затраты и выбросы парниковых газов.

2.3. Методы получения чугуна и стали.

Производство чугуна из железосодержащих материалов производят путем выплавки в специальных шахтных печах (домнах) и называют доменным процессом.

Важная

роль чугуна в металлургии и вообще

в экономике страны определяется тем,

что он является первичным продуктом

переработки железных руд. Свыше 80 % чугуна, выплавляемого

в доменных печах, в дальнейшем

перерабатывается в сталь. Эти чугуны

называются передельными.

Свыше 80 % чугуна, выплавляемого

в доменных печах, в дальнейшем

перерабатывается в сталь. Эти чугуны

называются передельными.

Чугуны, предназначенные для получения фасонного литья в машиностроительном производстве, называют литейными. Для повышения качества отливок применяют небольшие количества добавок для модифицирования и легирования (хром, никель и др.). Введение в расплавы модификаторов (например, магния, ферросилиция, силикокальция, алюминия, титана) способствует кристаллизации структурных составляющих в измельченной форме. Легирование также способствует улучшению механических свойств путем изменения строения и структуры сплавов.

Специальные чугуны (доменные ферросплавы) выплавляют в небольших количествах и применяют для раскисления и легирования стали.

Для

выплавки чугуна используют железную

руду, а также марганцевые, хромовые

и комплексные руды, топливо и флюсы,

которые в необходимой пропорции образуют шихту. Железные руды содержат железо в

виде оксидов, например Fe203 (красный железняк),

Fe304 (магнитный железняк). В 2002 г. в России

добыто примерно 84,2 млн т железных руд.

Железные руды содержат железо в

виде оксидов, например Fe203 (красный железняк),

Fe304 (магнитный железняк). В 2002 г. в России

добыто примерно 84,2 млн т железных руд.

Для повышения производительности доменной печи, экономии кокса, улучшения качества чугуна железные руды предварительно дробят, сортируют для получения кусков требуемой величины и обогащают, отделяя и устраняя пустую породу. Для удаления вредных примесей и улучшения металлургических свойств шихту, состоящую из железной руды и флюса, спекают в агломерационных машинах при температуре 1300… 1500° С, подвергают окатыванию и обжигу при температуре 1200… 1 350 °С. Результатом такой обработки являются прочные, пористые окатыши диаметром до 30 мм.

Флюсы

— это материалы

преимущественно минерального

происхождения, вводимые в шихту для

образования шлака и для регулирования

его состава, в частности для связывания

пустой породы, продуктов раскисления

металла, а также уменьшения процентного

содержания вредных примесей. По

химическому составу флюсы подразделяют

на основные (известняк СаС03),

кислые (кремнезем) и нейтральные

(глинозем).

По

химическому составу флюсы подразделяют

на основные (известняк СаС03),

кислые (кремнезем) и нейтральные

(глинозем).

Шлаком называют расплав, покрывающий поверхность жидкого металла, который после затвердевания представляет собой камневидное или стекловидное вещество.

В качестве основного топлива для доменной плавки служит кокс. Кокс представляет собой твердый углеродистый остаток, образующийся при нагревании каменного угля без доступа воздуха до температуры 950… 1 050º С. Содержание углерода в коксе — 96… 98 %. Теплота сгорания кокса — 29 МДж/кг.

Доменная печь (рис. 2.1) — шахтная печь для выплавки чугуна из железной руды. Она устанавливается на бетонном фундаменте, имеет стальной кожух, выложенный внутри огнеупорным кирпичом.

Рис. 2.1. Схема

доменной печи: 1 — горн; 2 — фурма; 3 —

заплечики; 4 — распар; 5 — шахта; 6 — колошник;

7,8 — шлаковая и чугунная летка соответственно; H— высота.

В верхней части печи, называемой колошником, находится засыпной аппарат, предназначенный для загрузки шихты. Под (дно) доменной печи расположен над бетонным фундаментом и называется лещадь. Поскольку на лещади скапливается расплавленный чугун, ее выкладывают углеродистым кирпичом и блоками, содержащими до 92 % углерода в виде графита и обладающими высокой огнеупорностью.

В нижней части печи — горне — имеются отверстия для выпуска расплавленного чугуна (чугунная летка) и шлака (шлаковая летка). Чугун выпускают из печи через каждые 3…4 ч, а шлак — через 1… 1,5 ч и сливают в чугуновозные ковши и шлаковозные чаши. Чугунную летку открывают бурильной машиной. После каждого выпуска чугунную летку заделывают огнеупорной массой, а шлаковую летку обычно закрывают металлической пробкой.

В

верхней части горна находятся устройства

— фурмы, через

которые в печь поступает воздух,

необходимый для горения топлива. Вблизи

фурм кокс, взаимодействуя с кислородом

нагретого воздуха, сгорает, образуя

газовый поток, содержащий угарный газ

(оксид углерода) СО, углекислый газ

(диоксид углерода) С02,

азот N2,

метан СН4и

др. Следует иметь в виду, что некоторые

из образующихся газов — вредные и

опасные. Так, например, в производственных

помещениях не допускается содержание

угарного газа более чем 0,03 мг/л. Наличие

метана в воздухе в пределах 5… 15 об. % и

более приводит к образованию взрывчатой

смеси.

Вблизи

фурм кокс, взаимодействуя с кислородом

нагретого воздуха, сгорает, образуя

газовый поток, содержащий угарный газ

(оксид углерода) СО, углекислый газ

(диоксид углерода) С02,

азот N2,

метан СН4и

др. Следует иметь в виду, что некоторые

из образующихся газов — вредные и

опасные. Так, например, в производственных

помещениях не допускается содержание

угарного газа более чем 0,03 мг/л. Наличие

метана в воздухе в пределах 5… 15 об. % и

более приводит к образованию взрывчатой

смеси.

Воздух поступает в доменную печь из воздухонагревателей. Подогрев воздуха снижает расход топлива. Внутри воздухонагревателей имеются насадки из огнеупорных кирпичей и камеры сгорания.

В камеру сгорания

подают доменный газ, который, сгорая,

проходит через насадку и нагревает

ее. Затем подача газа прекращается и

через нагретую насадку пропускается

воздух, который при этом нагревается

до 1 200 «С. Наличие нескольких

воздухонагревателей, работающих

попеременно, обеспечивает непрерывную

подачу в рабочее пространство печи

нагретого воздуха.

Температура рабочего пространства печи выше зоны подачи воздуха (выше уровня фурм) составляет 2 000 °С. Эта часть печи выполняется наиболее широкой и называется распаром. Ниже распара расположены заплечики с сужающимся книзу поперечным сечением. Они замедляют опускание шихты. Выше распара поперечное сечение шахты также уменьшается, что способствует свободному опусканию шихты.

Производство сталипредставляет собой передел чугуна в сталь и состоит в снижении содержания углерода и примесей путем их избирательного окисления (табл. 2.6).

Окисление железа, кремния, фосфора и марганца в сталеплавильной печи происходит с вьщелением теплоты Q (экзотермическая реакция) при этом окисление кремния, фосфора и марганца происходит в начале плавки:

Fe + 1/202 = FeO + Q

2FeO + Si = Si02 + 2Fe + Q

5FeO + 2P = P205 + 5Fe + Q

FeO + Mn = MnO + Fe + Q

плавка | Определение и факты

Плавка , процесс, при котором металл получают в виде элемента или простого соединения из его руды путем нагревания выше точки плавления, обычно в присутствии окислителей, таких как воздух или восстановители, такие как кокс. Первым металлом, выплавленным на древнем Ближнем Востоке, вероятно, была медь (к 5000 г. до н. Э.), За ней последовали олово, свинец и серебро. Для достижения высоких температур, необходимых для плавки, были разработаны печи с приточной тягой; для железа требовались температуры еще более высокие.Таким образом, плавка представляет собой крупное технологическое достижение. Древесный уголь был универсальным топливом до тех пор, пока в 18 веке в Англии не появился кокс. Между тем доменная печь достигла высокого уровня развития.

Первым металлом, выплавленным на древнем Ближнем Востоке, вероятно, была медь (к 5000 г. до н. Э.), За ней последовали олово, свинец и серебро. Для достижения высоких температур, необходимых для плавки, были разработаны печи с приточной тягой; для железа требовались температуры еще более высокие.Таким образом, плавка представляет собой крупное технологическое достижение. Древесный уголь был универсальным топливом до тех пор, пока в 18 веке в Англии не появился кокс. Между тем доменная печь достигла высокого уровня развития.

Расплавленная медь превращается в пластины.

© Djelen / Shutterstock.comПодробнее по этой теме

ручной инструмент: плавка

Возможно, через тысячу лет после того, как люди узнали о плавлении девственной меди, они обнаружили, что еще один хрупкий камень совершенно бесполезен…

При современной обработке руды перед плавкой обычно выполняются различные предварительные стадии, чтобы максимально сконцентрировать металлическую руду. В процессе плавки металл, который соединяется с кислородом, например оксид железа, нагревается до высокой температуры, и оксид заставляется объединяться с углеродом в топливе, выделяясь в виде моноксида углерода или диоксида углерода. Другие примеси, в совокупности называемые пустой породой, удаляются путем добавления флюса, с которым они объединяются, образуя шлак.

В процессе плавки металл, который соединяется с кислородом, например оксид железа, нагревается до высокой температуры, и оксид заставляется объединяться с углеродом в топливе, выделяясь в виде моноксида углерода или диоксида углерода. Другие примеси, в совокупности называемые пустой породой, удаляются путем добавления флюса, с которым они объединяются, образуя шлак.

В современной выплавке меди используется отражательная печь. Концентрированная руда и флюс, обычно известняк, загружаются в верхнюю часть, а расплавленный штейн — соединение меди, железа и серы — и шлак извлекаются снизу. Вторая термообработка в другой (конвертерной) печи необходима для удаления чугуна из штейна.

Чугун | Международная ассоциация производителей чугуна

Обзор

Чугун — это продукт плавки железной руды (также ильменита) с использованием высокоуглеродистого топлива и восстановителя, такого как кокс, обычно с известняком в качестве флюса.Древесный уголь и антрацит также используются в качестве топлива и восстановителя.

Чугун получают путем плавки железной руды в доменных печах или плавки ильменита в электропечах.

Чугун поставляется в различных размерах и весах слитков от 3 кг до более 50 кг.Подавляющее большинство чугуна производится и потребляется на металлургических комбинатах. В этом контексте термин «чушковый чугун» употребляется неправильно: на металлургических комбинатах доменный чугун перекачивается непосредственно на сталеплавильный завод в жидкой форме, более известной как «чугун» или «доменный чугун».»

Термин «чугун в чушках» восходит к тем временам, когда чугун разливали в слитки перед загрузкой на сталелитейный завод. Формы были разложены на песчаных пластах так, чтобы их можно было подавать с общего желоба. Группа форм напоминала помет сосущих свиней, слитки назывались «свиньями», а бегунок — «свиноматкой».

Товарный чугун

Товарный передельный чугун — это холодный чугун, отлитый в слитки и продаваемый третьим сторонам в качестве сырья для сталелитейной промышленности и черной металлургии.

Товарный чугун производят:

- специализированных торговых предприятия — вся продукция продается внешним покупателям: или

- сталелитейные заводы — чугун в избытке для их внутренних нужд, разлитый в слитки и проданный на коммерческий рынок.

Виды товарного передельного чугуна

Товарный передельный чугун включает три основных типа:

- основной чугун: , используемый в основном в электродуговом производстве стали

- литейный чугун (также известный как гематитовый чугун ): используется в основном при производстве отливок из серого чугуна в вагранках

- высокочистый чугун (также известный как чугун с шаровидным графитом ): используется при производстве отливок из высокопрочного чугуна [также известного как шаровидный графит или шаровидный графит — SG].

Существуют также различные подтипы, например базовый чугун с низким содержанием марганца , полушаровидный чугун и т. Д.

Д.

Состав и характеристики

Чугун содержит не менее 92% Fe и имеет очень высокое содержание углерода, обычно 3,5–4,5%.

Прочие компоненты приведены в таблице ниже:

| Тип чугуна | C | Si | Mn | S | P |

|---|---|---|---|---|---|

| Базовый | 3.5 — 4,5 | ≤1,25 | ≤1,0 | ≤0,05 | 0,08-0,15 |

| Литейный завод | 3,5 — 4,1 | 2,5 — 3,5 | 0,5 — 1,2 | ≤0,04 | ≤0,12 |

| Высокая чистота / шаровидный | 3.7 — 4,7 | 0,05 -1,5 | ≤0,05 | ≤0,025 | ≤0,035 |

Чугун поставляется в различных размерах и весах от 3 кг до более 50 кг.

Преимущества в сталеплавильном производстве и литье черных металлов

Для получения дополнительной информации о передельном чугуне и его преимуществах при производстве стали в электродуговых печах (EAF) и литье черных металлов, пожалуйста, ознакомьтесь с нашими информационными бюллетенями:

Транспортировка и транспортировка чугуна

Для целей Международного кодекса морских навалочных грузов Международной морской организации в соответствии с графиком для чугуна передовой чугун классифицируется как группа C (грузы, которые не склонны к разжижению и не обладают химической опасностью).Пожалуйста, обратитесь к нашему руководству: Чугун: Руководство по транспортировке и погрузке-разгрузке на терминалах

Чугун загружается различными способами, например: конвейерно или в скипах.Чугун — маршрут доменной печи

В 2016 году во всем мире было произведено более 1,1 миллиарда тонн доменного чугуна. Экономика доменных печей такова, что более крупные агрегаты имеют более низкие производственные затраты, следовательно, наблюдается тенденция к более крупным печам. Современные доменные печи производят более 10 000 тонн в сутки.

Современные доменные печи производят более 10 000 тонн в сутки.

Для получения общей информации о товарном передельном чугуне посетите страницу чугуна.

Современные доменные печи производят более 10 000 тонн в сутки.Процесс в доменной печи

Доменная печь — это противоточный реактор для газа / твердых веществ, в котором нисходящий столб шихты [кокс, железная руда и флюсы / добавки] вступает в реакцию с восходящими горячими газами. Процесс является непрерывным, сырье регулярно загружается в верхнюю часть печи, а расплавленный чугун и шлак выпускаются из нижней части печи через равные промежутки времени.

Ключевые этапы процесса следующие:

- верхняя часть печи — свободная влага отводится от материалов шихты, гидраты и карбонаты отделяются.

- нижняя часть шахты доменной печи — косвенное восстановление оксидов железа оксидом углерода и водородом происходит при 700-1000 ° C.

- Bosh Участок печи, где шихта начинает размягчаться и плавиться — прямое восстановление оксидов железа [и других] и карбонизация коксом происходит при 1000–1600 ° C.

Расплавленный чугун и шлак начинают стекать на дно печи [под].

Расплавленный чугун и шлак начинают стекать на дно печи [под].

Между чушкой и подом расположены фурмы [медные сопла с водяным охлаждением], через которые в топку вдувается дутьевой воздух — воздух для горения, предварительно нагретый до 900–1300 ° C, часто обогащенный кислородом. Непосредственно перед фурмами находится зона горения, самая горячая часть печи, 1850–2200 ° C, где кокс реагирует с кислородом и паром в дутье с образованием моноксида углерода и водорода [а также тепла] и железа. и шлак полностью плавится.

Расплавленный чугун и шлак собираются в поде печи. Менее плотный шлак плавает поверх чугуна. Шлак и железо выпускаются через определенные промежутки времени через отдельные летки. При производстве товарного чугуна чугун разливают в слитки; на металлургических комбинатах жидкий чугун или чугун в торпедных вагонетках передают в сталеплавильные печи. Шлак направляется в шлаковые карьеры для дальнейшей переработки в полезные материалы, например, сырье для производства цемента, строительства дорог и т. Д.

Д.

Реакции в доменной печи

Основные реакции:

2C + O 2 → 2CO

C + H 2 O → CO + H 2

CO 2 + C → 2CO

3Fe 2 O 3 + CO → CO 2 + 2Fe 3 O 4

Fe 3 O 4 + CO → CO 2 + 3FeO

FeO + CO → Fe + CO 2

При загрузке доменной печи шихта добавляется слоями.Загрузка осуществляется либо с помощью элеватора, в котором ведро поднимается и опускается наверху печи для опорожнения непосредственно в печь [колокольная система], либо с помощью конвейерных лент к верхней части печи, где материалы загружаются в бункер прикреплен к верхней части печи [система без колпака], а оттуда в печь. С помощью вращающегося желоба можно добиться очень равномерного распределения шихты по печи. Система без колпака имеет дополнительное преимущество, заключающееся в том, что во время загрузки теряется меньше энергоемкого доменного газа.

Добавки и флюсы служат для преобразования отходов или пустых пород в шихте [в основном кремнезема и глинозема] в шлак с низкой температурой плавления, который также растворяет коксовую золу и удаляет серу. Например:

CaCO 3 → CaO + CO 2

CaO + SiO 2 → CaSiO 3

FeS + CaO + C → CaS + FeO + CO

Сама доменная печь представляет собой стальную шахту футерованы огнеупорными, огнеупорными материалами.Самая горячая часть печи, где температура стенок превышает 300 ° C, имеет водяное охлаждение. Вся конструкция поддерживается снаружи стальным каркасом.

Доменный газ, выходящий из верхней части печи, представляет собой смесь диоксида углерода, монооксида углерода, водорода и азота и имеет теплотворную способность от 3 200 до 4 000 кДж / м³. После очистки он используется для различных целей, в том числе для нагрева дутьевых печей [«кауперов»], на предприятиях по агломерации железной руды и для выработки электроэнергии. Кредит на этот газ является важным фактором сохранения низких эксплуатационных расходов доменной печи.

Кредит на этот газ является важным фактором сохранения низких эксплуатационных расходов доменной печи.

- макет завода «Уральская Сталь» в России

- Производство передельного чугуна из вторсырья компанией DK Recycling в Германии

Для более подробного изучения процесса доменной печи, мы предлагаем ссылку на следующее:

Производство, формовка и обработка стали, 11-е издание, опубликованное Ассоциацией металлургических технологий.

Обработка железа | Britannica

Обработка чугуна , использование процесса плавки для превращения руды в форму, из которой можно формировать продукты.В эту статью также входит обсуждение добычи чугуна и его подготовки к плавке.

Железо (Fe) — это относительно плотный металл с серебристо-белым внешним видом и отличительными магнитными свойствами. Он составляет 5 процентов от веса земной коры и является четвертым по распространенности элементом после кислорода, кремния и алюминия. Он плавится при температуре 1538 ° C (2800 ° F).

Он составляет 5 процентов от веса земной коры и является четвертым по распространенности элементом после кислорода, кремния и алюминия. Он плавится при температуре 1538 ° C (2800 ° F).

Железо аллотропно, то есть существует в разных формах. Его кристаллическая структура является объемно-центрированной кубической (ОЦК) или гранецентрированной кубической (ГЦК), в зависимости от температуры.В обеих кристаллографических модификациях основная конфигурация представляет собой куб с атомами железа, расположенными по углам. Есть дополнительный атом в центре каждого куба в модификации ОЦК и в центре каждой грани в ГЦК. При комнатной температуре чистое железо имеет ОЦК структуру, называемую альфа-ферритом; это сохраняется до тех пор, пока температура не поднимется до 912 ° C (1674 ° F), когда он трансформируется в структуру с ГЦК, известную как аустенит. При дальнейшем нагревании аустенит остается до тех пор, пока температура не достигнет 1394 ° C (2541 ° F), после чего снова появится ОЦК-структура. Эта форма железа, называемая дельта-ферритом, сохраняется до тех пор, пока не будет достигнута точка плавления.

Эта форма железа, называемая дельта-ферритом, сохраняется до тех пор, пока не будет достигнута точка плавления.

Чистый металл податлив, и ему легко придать форму путем удара молотком, но, помимо специализированных электрических применений, он редко используется без добавления других элементов для улучшения его свойств. В основном он появляется в сплавах железа с углеродом, таких как стали, которые содержат от 0,003 до примерно 2 процентов углерода (большая часть находится в диапазоне от 0,01 до 1,2 процента), и чугуны с 2-4 процентами углерода.При типичном для сталей содержании углерода образуется карбид железа (Fe 3 C), также известный как цементит; это приводит к образованию перлита, который в микроскоп можно увидеть как состоящий из чередующихся пластин альфа-феррита и цементита. Цементит тверже и прочнее феррита, но гораздо менее податлив, поэтому за счет изменения количества углерода можно получить очень разные механические свойства. При более высоком содержании углерода, типичном для чугунов, углерод может выделяться либо как цементит, либо как графит, в зависимости от условий производства. Опять же, получается широкий спектр свойств. Эта универсальность железоуглеродистых сплавов приводит к их широкому использованию в технике и объясняет, почему железо является самым важным из всех промышленных металлов.

Опять же, получается широкий спектр свойств. Эта универсальность железоуглеродистых сплавов приводит к их широкому использованию в технике и объясняет, почему железо является самым важным из всех промышленных металлов.

История

Есть свидетельства того, что метеориты использовались в качестве источника железа до 3000 г. до н.э., но извлечение металла из руд датируется примерно 2000 г. до н.э. Производство, по-видимому, началось в медеплавильных регионах Анатолии и Персии, где использование соединений железа в качестве флюсов для облегчения плавления могло случайно привести к накоплению металлического железа на дне медеплавильных печей.Когда производство чугуна было должным образом налажено, вошли в употребление два типа печей. Чашечные печи были сконструированы путем выкапывания небольшого отверстия в земле и размещения воздуха из сильфона для подачи через трубу или фурму. С другой стороны, каменные шахтные печи полагались на естественную тягу, хотя иногда и использовали фурмы. В обоих случаях плавка включала создание слоя раскаленного угля, в который добавляли железную руду, смешанную с дополнительным количеством древесного угля. Затем произошло химическое восстановление руды, но, поскольку примитивные печи не могли достигать температуры выше 1150 ° C (2100 ° F), нормальным продуктом был твердый кусок металла, известный как блюм.Он мог весить до 5 килограммов (11 фунтов) и состоял из почти чистого железа с некоторым уловленным шлаком и кусками древесного угля. Затем для изготовления железных артефактов потребовалась операция формования, которая включала нагревание цветов в огне и удары молотком по раскаленному металлу для изготовления желаемых объектов. Изготовленное таким образом железо известно как кованое железо. Иногда кажется, что было использовано слишком много древесного угля, и сплавы железа с углеродом, которые имеют более низкие температуры плавления и могут быть отлиты в простые формы, были получены непреднамеренно.

С другой стороны, каменные шахтные печи полагались на естественную тягу, хотя иногда и использовали фурмы. В обоих случаях плавка включала создание слоя раскаленного угля, в который добавляли железную руду, смешанную с дополнительным количеством древесного угля. Затем произошло химическое восстановление руды, но, поскольку примитивные печи не могли достигать температуры выше 1150 ° C (2100 ° F), нормальным продуктом был твердый кусок металла, известный как блюм.Он мог весить до 5 килограммов (11 фунтов) и состоял из почти чистого железа с некоторым уловленным шлаком и кусками древесного угля. Затем для изготовления железных артефактов потребовалась операция формования, которая включала нагревание цветов в огне и удары молотком по раскаленному металлу для изготовления желаемых объектов. Изготовленное таким образом железо известно как кованое железо. Иногда кажется, что было использовано слишком много древесного угля, и сплавы железа с углеродом, которые имеют более низкие температуры плавления и могут быть отлиты в простые формы, были получены непреднамеренно. Применение этого чугуна было ограничено из-за его хрупкости, и в раннем железном веке, похоже, только китайцы использовали его. В других странах предпочтительным материалом было кованое железо.

Применение этого чугуна было ограничено из-за его хрупкости, и в раннем железном веке, похоже, только китайцы использовали его. В других странах предпочтительным материалом было кованое железо.

Хотя римляне построили печи с ямой, в которую можно было сливать шлак, до средневековья мало что изменилось в методах производства железа. К 15 веку многие блюмеры использовали невысокие шахтные печи с водной силой для приведения в движение сильфонов, а блюм, который мог весить более 100 килограммов, извлекался через верхнюю часть шахты.Последней версией такого цветущего очага стала каталонская кузница, просуществовавшая в Испании до 19 века. Другая конструкция, высокая печь для шаров, имела более высокую шахту и превратилась в 3-метровую (10 футов) высоту Stückofen , которая давала такие большие блюмэны, что их приходилось удалять через переднее отверстие в печи.

Каталонский очаг или кузница до относительно недавнего времени использовались для выплавки железной руды. Показаны способ загрузки топлива и руды и примерное положение сопла, снабжаемого воздухом сильфоном.

Показаны способ загрузки топлива и руды и примерное положение сопла, снабжаемого воздухом сильфоном.

Доменная печь появилась в Европе в 15 веке, когда стало ясно, что чугун можно использовать для изготовления моноблочных ружей с хорошими характеристиками удержания давления, но было ли ее появление связано с влиянием Китая или было самостоятельной разработкой, неизвестно. . Поначалу разница между доменной печью и доменной печью Stückofen была незначительной.Оба имели квадратное поперечное сечение, и основные изменения, необходимые для работы доменной печи, заключались в увеличении соотношения древесного угля и руды в шихте и летке для удаления жидкого железа. Продукт доменной печи стал известен как чугун из-за метода литья, который включал пропускание жидкости в главный канал, соединенный под прямым углом с рядом более коротких каналов. Все это напоминало свиноматку, которая кормила свой помет, поэтому отрезки твердого железа из более коротких каналов были известны как свиньи.

Все это напоминало свиноматку, которая кормила свой помет, поэтому отрезки твердого железа из более коротких каналов были известны как свиньи.

Несмотря на военный спрос на чугун, для большинства гражданских применений требовался ковкий чугун, который до этого производился непосредственно в цехе. Однако появление доменных печей открыло альтернативный производственный путь; это включало преобразование чугуна в кованое железо с помощью процесса, известного как чистовая обработка. Куски чугуна были помещены на декоративный очаг, на котором древесный уголь обжигался с обильным притоком воздуха, так что углерод в чугуне был удален путем окисления, оставив после себя полутвердое ковкое железо.С 15 века этот двухэтапный процесс постепенно вытеснил прямое производство чугуна, которое, тем не менее, сохранилось до 19 века.

К середине 16 века в юго-восточной Англии доменные печи работали более или менее непрерывно. Увеличение производства чугуна привело к дефициту древесины для древесного угля и к его последующей замене углем в форме кокса — открытие, которое обычно приписывают Аврааму Дарби в 1709 году. Поскольку более высокая прочность кокса позволила ему поддерживать большую загрузку, стали возможны печи гораздо большего размера, и еженедельно производилось от 5 до 10 тонн чугуна.

Поскольку более высокая прочность кокса позволила ему поддерживать большую загрузку, стали возможны печи гораздо большего размера, и еженедельно производилось от 5 до 10 тонн чугуна.

Затем появление паровой машины для привода выдувных цилиндров означало, что доменная печь могла быть снабжена большим количеством воздуха. Это создало потенциальную проблему, заключающуюся в том, что производство передельного чугуна будет намного превышать возможности процесса оклейки. Ряд изобретателей пытались ускорить преобразование чугуна в ковкий чугун, но наиболее успешной из них был англичанин Генри Корт, запатентовавший свою печь для лужения в 1784 году. Корт использовал отражательную печь с угольным топливом для плавления шихты чугуна. к которому добавляли оксид железа, чтобы получить шлак.Встряхивание образовавшейся «лужи» металла привело к удалению углерода путем окисления (вместе с кремнием, фосфором и марганцем). В результате температура плавления металла повысилась, так что он стал полутвердым, хотя шлак оставался довольно жидким. Затем металл формуют в шарики и освобождают от максимально возможного количества шлака перед тем, как вынуть его из печи и сжать молотком. В течение короткого времени пудлинговые печи могли обеспечивать достаточно железа, чтобы удовлетворить потребности в оборудовании, но снова мощность доменных печей резко возросла в результате изобретения шотландцем Джеймсом Бомонтом Нильсена в 1828 году печи горячего дутья для предварительного нагрева дутья. воздух и осознание того, что круглая печь работает лучше, чем квадратная.

Затем металл формуют в шарики и освобождают от максимально возможного количества шлака перед тем, как вынуть его из печи и сжать молотком. В течение короткого времени пудлинговые печи могли обеспечивать достаточно железа, чтобы удовлетворить потребности в оборудовании, но снова мощность доменных печей резко возросла в результате изобретения шотландцем Джеймсом Бомонтом Нильсена в 1828 году печи горячего дутья для предварительного нагрева дутья. воздух и осознание того, что круглая печь работает лучше, чем квадратная.

Окончательное сокращение использования кованого железа было вызвано рядом изобретений, которые позволили печи работать при температурах, достаточно высоких для плавления железа. Тогда стало возможно производить сталь, которая является превосходным материалом. Сначала в 1856 году Генри Бессемер запатентовал свой конвертерный процесс для продувки воздуха через расплавленный чугун, а в 1861 году Уильям Сименс получил патент на свою регенеративную мартеновскую печь. В 1879 году Сидней Гилкрист Томас и Перси Гилкрист адаптировали преобразователь Бессемера для использования с фосфорным чугуном; В результате основной процесс Бессемера или Томаса получил широкое распространение на европейском континенте, где было много железных руд с высоким содержанием фосфора. В течение примерно 100 лет мартеновские и бессемеровские процессы совместно обеспечивали большую часть производимой стали, прежде чем они были заменены кислородными и электродуговыми печами.

В течение примерно 100 лет мартеновские и бессемеровские процессы совместно обеспечивали большую часть производимой стали, прежде чем они были заменены кислородными и электродуговыми печами.

Помимо впрыска части топлива через фурмы, в доменной печи с начала 19 века использовались те же принципы работы. Однако размер печи заметно увеличился, и одна большая современная печь может обеспечивать сталеплавильный завод до 10 000 тонн жидкого чугуна в день.

На протяжении ХХ века было предложено много новых процессов производства чугуна, но только в 1950-х годах появились потенциальные заменители доменной печи. Прямое восстановление, при котором железная руда восстанавливается при температурах ниже точки плавления металла, берет свое начало в таких экспериментах, как процесс Виберга-Содерфорса, введенный в Швеции в 1952 году, и процесс HyL, введенный в Мексике в 1957 году. Некоторые из этих методов выжили. а те, что сделали, были значительно изменены.Другой альтернативный метод производства чугуна, восстановительная плавка, был предшественником электрических печей, используемых для производства жидкого чугуна в Швеции и Норвегии в 1920-х годах. В эту технологию вошли методы, основанные на кислородных конвертерах для производства стали, использующих уголь в качестве источника дополнительной энергии, и в 1980-х годах она стала центром обширных исследований и разработок в Европе, Японии и Соединенных Штатах.

В эту технологию вошли методы, основанные на кислородных конвертерах для производства стали, использующих уголь в качестве источника дополнительной энергии, и в 1980-х годах она стала центром обширных исследований и разработок в Европе, Японии и Соединенных Штатах.

Средневековые технологии и история Америки — подробные статьи

Взлет и падение средневековой технологии производства железа Технология производства железа, которую первые колонисты принесли с собой в Америку, мало изменилась с момента ее развития в средние века.Суть его заключалась в следующем: 1) выплавка чугуна из руды в доменной печи, 2) сжигание древесного угля, 3) использование потока нагнетаемого воздуха для усиления нагрева и 4) рафинирование и формование сырого чугуна в кузнице. Эта технология не возникла внезапно и не возникла, как Афина, полностью из чела Зевса. Скорее, он возник в результате усилий раннего средневековья по возрождению и совершенствованию технологии производства железа, которая использовалась в классическую эпоху, закончившуюся падением Рима.

Технология Древних была разновидностью того, что позже назовут «цветочным» методом производства железа. Куски железной руды, смешанные с древесным углем, нагревали и забивали молотком в кузнечных кузницах. Кожаные мехи с ручным приводом использовались для усиления жара. Этот метод производства железа был медленным, давал всего около 50 фунтов за партию, а железные «блюмы», содержащие много углерода и кусочки отходов, называемых шлаком, требовали дополнительной очистки.

Успехи в металлургии в средние века начались с попыток повысить эффективность и размер цветников.К восьмому веку каталонская кузница была усовершенствована на севере Испании. Каталонцы исследовали преимущества более высоких печей и представили сопло или фурму для потока воздуха, производимого кожаными сильфонами. Пятичасовое нагревание в каталонской кузнице произвело тестообразную партию безшлакового железа весом около 350 фунтов.