Производство керамзитобетонных блоков: технология

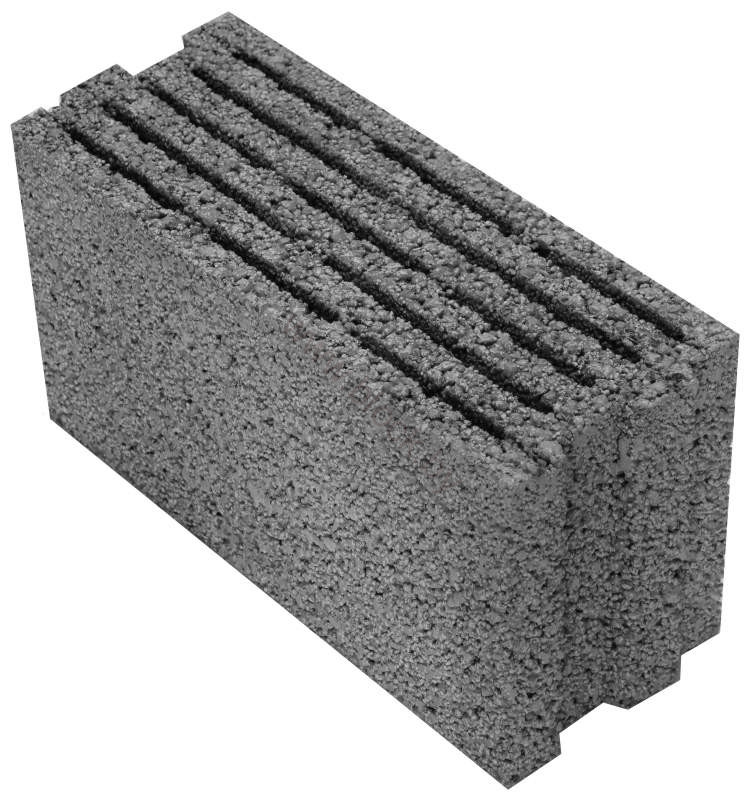

Керамзитобетонные блоки – легкий стройматериал, который применяется для кладки стен. Продукцию, представленную на рынке, как правило, изготавливает тот или иной завод керамзитобетонных изделий (в частности, алексинский). Также можно приобрести товары компании Еврокам и блоки, выпущенные на заводе керамзитового гравия (Винзили). Несмотря на то, что керамзитобетон имеет сравнительно небольшой вес, он обладает достаточной прочностью. Кроме того, керамзитобетонная поверхность не вредит окружающей среде, а изготовить такой блок можно и в домашних условиях. Технология производства изделий позволяет в значительной степени сократить финансовые затраты. Качество керамзитобетонных блоков будет высоким, если при их производстве применять хорошие материалы.

Технология изготовления

При строительстве малоэтажных строений специалисты часто возводят стены из керамзитобетонного блока. Применение этих стройматериалов обещает большую выгоду, нежели приобретение кирпичей, поскольку блокам свойственны несколько преимуществ. Прежде всего, на кладку керамзитоблоков потребуется меньшее количество времени и цементной смеси. Помимо этого, теплопроводность блоков считается низкой, за счет чего изделия обладают высокой теплоизоляцией. При этом производство керамзитобетонных блоков – несложный процесс. Технология создания керамзитобетонной смеси компании Еврокам схожа с методами изготовления аналогичных стройматериалов. Если есть такая необходимость, то можно сделать раствор своими руками или приобрести материалы, сделанные на заводах Алексина или керамзитового гравия (Винзили). Завод керамзитобетонных изделий выпускает качественную продукцию. Для этого нужно только соблюдать технологию и пропорции компонентов. Перед началом работ важно заранее узнать о преимуществах и недостатках керамзитобетона. Процесс делится на несколько этапов:

- Подготовка оборудования. Технология изготовления изделий предполагает использование специального оборудования.

Вам понадобится бетономешалка и вибростанок. Предварительно необходимо расспросить у специалистов об особенностях работы вибростанка. Вместо него можно воспользоваться вибростолом. Стоимость оборудования может быть высокой, но качество на выходе оправдывает такие затраты. При этом его применение предполагает создание одного либо нескольких изделий. Но важно учитывать, что использование оборудования рассчитано и на физический труд рабочих. Вибростанки – сложный механизм, но работать с ними просто даже новичкам. На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок.

Вам понадобится бетономешалка и вибростанок. Предварительно необходимо расспросить у специалистов об особенностях работы вибростанка. Вместо него можно воспользоваться вибростолом. Стоимость оборудования может быть высокой, но качество на выходе оправдывает такие затраты. При этом его применение предполагает создание одного либо нескольких изделий. Но важно учитывать, что использование оборудования рассчитано и на физический труд рабочих. Вибростанки – сложный механизм, но работать с ними просто даже новичкам. На них необходимо закрепить блок-форму, на которую будет передаваться вибрация. За счет пуансона получаются блоки с гладкой поверхностью. Создание изделий осуществляется при помощи вибропресса, который вмонтирован в станок. - Подготовка строительных материалов. Прежде всего, необходимо подготовить помещение с хорошей вентиляцией. Кроме того, понадобится уличная площадка для сушки и последующего хранения стройматериалов. В состав блоков из керамзитобетона входит несколько компонентов. Речь идет в первую очередь о главном материале – керамзите. В роли вяжущих веществ выступают цемент (М400), мелкий песок и жидкость. Эти ингредиенты – обязательные компоненты бетонной смеси. Керамзит также должен быть мелким, поскольку такая форма материала является наиболее подходящей для подобных изделий. Чтобы осуществить производство высококачественных и прочных блоков, понадобится приобрести специальные добавки. Для большей морозостойкости в состав подмешивают омыленную смолу деревьев, а для повышения связывания – лигносульфонат. Пластичность материала поможет увеличить стиральный порошок. Необходимо добавить в цементный раствор одну ч. л. на ведро жидкости.

- Смешивание компонентов. Бетонную смесь следует изготавливать в бетономешалке. Во время проведения работ важно соблюдать указанные пропорции. Так, цемент должен составлять одну часть, измельченный керамзит – шесть частей, песок – три части, вода – одну.. Чтобы правильно изготовить раствор, внутрь бетономешалки нужно налить жидкость, затем засыпать керамзитовый песок.

После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной.

После впитывания воды в состав можно добавить цементную смесь и мелкий песок. Перемешивание раствора длится примерно две минуты. Необходимо, чтобы консистенция керамзитобетона была однородной. - Формовка. Следующий этап производства блоков из керамзитобетона – формовка при помощи вибростенда. В углубление установки следует поместить подготовленную смесь, затем включить оборудование. Вибрация поможет ликвидировать пустоты в растворе, одновременно повысив его плотность. После этого смесь можно распределять в формы. Чтобы покрытие получилось максимально ровным, нужно убрать все излишки с поверхности. Завершив этот этап, вы можете начать сушку блоков.

- Сушка. Этот шаг является последним в изготовлении керамзитоблоков. Закончив заливку изделий, рабочие должны оставить блоки, по меньшей мере, на сутки (лучше – на двое). Затем следует разобрать специальные формы, положить блоки на открытую площадку и укрыть изделия от осадков и попадания сора. Сушка длится примерно двадцать восемь дней. Затвердевший керамзитобетон можно применять для укладки стенок.

Укладка

Нельзя заполнять смесью отверстия внутри керамзитоблоков – блоки потеряют изоляционные характеристики.Так как первая линия кладки является основой здания, блоки нужно распределять особенно тщательно и аккуратно. После укладки каждых двух-трех керамзитоблоков нужно проверять, насколько ровной получается кладка. Для этого вам понадобится строительный уровень. Затем следует замазать щели цементным раствором. Каждый последующий слой укладывают таким же образом. Также важно помнить, что швы не должны слишком выделяться. Вместе с тем необходимо, чтобы они надежно удерживали остальные блоки. Так, ширина швов может составлять примерно полтора сантиметра.

Специалисты отмечают, что нельзя заполнять смесью отверстия, имеющиеся внутри керамзитоблоков. Во-первых, вы израсходуете на это большое количество цемента, во-вторых, блоки потеряют изоляционные характеристики. Кроме того, стоит принимать во внимание то, как вы будете отделывать стену. Например, если планируется облицовывать керамзитоблоки кирпичами, можно не заниматься дополнительной отделкой стены. А если вы не намерены облицовывать поверхности, то сделайте «расшивку».

Например, если планируется облицовывать керамзитоблоки кирпичами, можно не заниматься дополнительной отделкой стены. А если вы не намерены облицовывать поверхности, то сделайте «расшивку».

Хранение и транспортировка материалов

Керамзитоблоки поставляют на специальных европоддонах, защищают от неблагоприятных воздействий при помощи пленки из полиэтилена. Пакеты можно перевозить любым видом автотранспорта, согласно утвержденным правилам транспортировки грузов. Стройматериалы разгружают всеми способами, которые гарантируют сохранность изделий и не нарушают технику безопасности. На стройплощадке такие поддоны устанавливают горизонтально. Хранить блоки нужно в помещениях с низким уровнем влажности. Важно, чтобы на блоки из керамзитобетона не попадала влага. Керамзитоблоки обычно складируют на специальные поддоны. Они должны находиться под навесом, быть укрыты брезентом.

Соблюдение условий хранения и перевозки поможет сохранить качество продукции.

Оборудование для производства керамзитобетонных блоков

Керамзитобетонные блоки весьма востребованный строительный материал, широко использующийся в частном малоэтажном строительстве и при возведении как жилых, так и вспомогательных строений. Множество компаний и частных фирм занимаются производством этого материала, но спрос на него не снижается. В то же время материалы, из которых делают блоки, весьма распространены, технология отработанна годами, а оборудование позволяет провести максимальную автоматизацию труда на производствах любого уровня.

Состав керамзитобетонной смеси

Технические и эксплуатационные характеристики керамзитобетонных блоков, а также пропорции состава регламентирует ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

Технические условия».

Пропорции компонентов для изготовления керамзитобетонных блоков

В качестве вяжущего вещества в состав рабочей смеси входит портландцемент не ниже марки М400. В процессе производства применять пластифицирующие добавки нецелесообразно. Если необходимо наладить производство блоков с заданными характеристиками влагопоглощения или термостойкости, то в качестве вяжущего используют специальные цементы:

- гидрофобный портландцемент с добавлениями оленковой кислоты и мылонафты;

- алитовый цемент содержащий трехкальциевый силикат и трехкальциевый алюминат.

Использование пуццолановых, шлакопортландцементов или пластифицированных ССБ цементов настоятельно не рекомендуется. Это существенно снижает прочность бетона на ранних стадиях отвердения, ухудшает воздухостойкость и водостойкость.

В качестве крупных заполнителей используется керамзит и керамзитовый гравий. Величина их фракций и технические характеристики материала регламентирует ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые. Технические условия».

Мелким заполнителем может выступать керамзитовый песок, который получают путем дробления – он обладает большими абсорбционными возможностями, чем обычный песок. Другой тип керамзитового песка получают, обжигая исходное сырье в двух барабанных печах, фракции песка обоих способов получения регламентируются тем же ГОСТ–ом. Однако, в последнее время больше практикуют использование кварцевого песка по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия».

Производство

На каждом производстве технология изготовления может несколько отличаться от общепринятой в ГОСТе. Это связано с естественным стремлением производителя снизить себестоимость продукции. Для этого в состав рабочей смеси могут добавлять пластификатор для улучшения заполнения формы.

В мелких частных предприятиях для увеличения подвижности смеси в состав добавляют жидкое мыло или клей (силикат), это значительно уменьшает расход воды и снижает время на виброобработку.

Сама технология изготовления, независимо от применяемого оборудования, разделяется на три основных этапа:

1. Подготовка смеси. Обычно, максимальный диаметр керамзита не должен превышать 10 мм. Количество цемента может быть различным в зависимости от предназначения изготавливаемых блоков. Для кладки несущих стен используют больше цемента, он увеличивает прочность конструкции, но существенно снижает теплоизоляционные свойства материала.

Стандартные пропорции для универсальных блоков на 100 кг выглядит так:

- Керамзит крупных фракций – 54,5кг;

- Керамзитовый спекшийся или кварцевый песок – 27,2 кг;

- Портландцемент – 9,21 кг;

- Вода – 9,096 л.

ВАЖНО! При использовании дробленого песка в качестве мелкого наполнителя количество воды необходимое для затворения будет значительно выше. В зависимости от величины фракции до 15 л.

В бетономешалку указанные ингредиенты добавляются в следующем порядке: вода, керамзит, цемент, песок. Перемешивание осуществляется не более 2 минут. На один стандартный блок, имеющий размер 39х19х19 см пойдет 10-11 кг смеси.

2. Формовка. Для этого процесса широко применяется разнообразное ручное и автоматизированное оборудование. Основой процесса является вибрация, с ее помощью смесь, поступившую в форму, быстро уплотняют.

3. Сушка. Формы с блоками должны сушиться на протяжении двух дней. Затем стальные пластины убирают и изделия досушиваются на открытом воздухе, на протяжении 7-10 дней.

Применяемое оборудование

Оборудование, которое используется в производстве керамзитобетонных блоков можно классифицировать по производительности и степени автоматизации.

1. Ручной станок для производства керамзитобетонных блоков

Пример ручного станка для производства керамзитоблоков

Вибратор простой конструкции крепится к корпусу. Производимые им колебания способствуют быстрому и полному заполнению формы. Может комплектоваться съемными стержнями для образования пустот. При их демонтаже можно изготовить полнотелые блоки для несущих стен двух и трехэтажных домов. В этом случае пропорции смеси будут несколько изменены в сторону увеличения количества цемента. Видео работы ручного вибростанка:

2. Передвижные станки с высоким уровнем механизации способны значительно снизить себестоимость продукции. Они используют многосекционные формы, имеющие от 4 до 6 матриц. Вибромотор крепится к несущему корпусу станка.

Передвижной станок для изготовления керамзитобетонных блоков

Некоторые модели могут быть оснащены дополнительным прессом для утрамбовывания. Процесс производства выглядит следующим образом:

- Формы заполняются смесью;

- Под воздействием вибрации и давления блоки принимают свою форму;

- Секция из 4-6 блоков опускается на землю, на заранее подготовленную опалубку для просушки;

- Станок перемещается на новое место над новой, пустой секцией опалубки.

Подробное видео о конструкционных особенностях и способе работы на передвижном станке:

youtube.com/v/s_DK-tYDWdQ?fs=1&hl=ru_RU»>

3. Вибростол. Условно состоит из двух частей. Основы – металлической станины, к которой крепится вибродвигатель. Поддон на станине имеет толщину металла до 3 мм и бортики, чтобы установленные формы не соскользнули. На поддон устанавливаются заполненные формы, содержание которого уплотняется вибрацией.

Вибростол

Размещение вибродвигателя снизу и в центре станины значительно повышает эффективность и равномерность распределения вибраций. Такое устройство для изготовления блоков имеет не слишком большую производительность.

4. Вибропресс. Это оборудование высокой сложности. Автоматизированная линия для производства керамзитобетонных блоков, устанавливается на крупных предприятиях.

На фото – вибропресс “Рифей Удар”

В состав производственной линии могут входить:

- конвейер для транспортировки сформованных блоков на просушку;

- ленточный податчик рабочей смеси;

- автоматизированная бетономешалка, способная самостоятельно рассчитать необходимые пропорции.

Видео процесса изготовления на автоматизированной линии:

Технология изготовления стеновых блоков

У частных застройщиков строительные блоки пользуются высоким спросом из-за оптимального соотношения цены и качества. Сегодня керамзитобетонные блоки считаются одним из наиболее популярных строительных материалов. Для производства строительных блоков используется оборудование для формовки блоков.

Что же нужно знать для собственного производства керамзитобетонных и арболитовых стеновых блоков?

Керамзитобетонные стеновые блоки

Исходным сырьем для изготовления керамзитобетонных блоков служит керамзит – вспененная и обожженная глина, вода и цемент. В изломе гранула керамзита имеет структуру застывшей пены. Спекшаяся оболочка, покрывающая гранулу, придает ей высокую прочность. Керамзит, обладающий высокой прочностью и легкостью, является основным видом пористого заполнителя. Поэтому высококачественные керамзитобетонные блоки имеют плотность от 600 до 1800 кг/м3.

Как строительный материал керамзитобетонные блоки представляет собой лёгкий бетон, в котором заполнителем является керамзит — ячеистый материал в виде гранул. Так что свои дополнительные преимущества керамзитобетон получает во многом за счет именно керамзита. А именно усиление тепло- и звукоизолирующих свойств бетона, влагостойкость, стойкость к химическим воздействиям.

Применяя керамзитобетон можно существенно снизить вес зданий и конструкций, достигнув ряда положительных технико-экономических показателей. В климатических условиях России будет достаточно уложить керамзитобетонные блоки в один ряд при строительстве основных внешних стен, чтобы соблюсти нормы теплосбережения строительных конструкций.

Арболитовые стеновые блоки

Дерево в России всегда оставалось самым популярным строительным материалом для личного коттеджно-дачного строительства: хорошая теплопроводность, привлекательный внешний вид, сравнительно невысокая стоимость и высочайшая экологичность долгое время делали этот материал действительно наилучшим выбором. Но и серьёзных недостатков у деревянных домов немало, что вкупе с неуклонным ростом стоимости и падением качества деревянного домостроения даёт повод для поиска лучших аналогов. Но, лучшим заменителем дерева, как ни странно, является само дерево.

Арболит – так называемый деревобетон, материал, на 80-90% состоящий из древесной щепы, позволяет не только получить все преимущества деревянного дома, но и обладает рядом существенных плюсов. Сравним особенности практического применения этих материалов в современных условиях.

В строительстве загородных деревянных домов наиболее используемыми разновидностями стеновых материалов сейчас являются обычный брус, оцилиндрованное бревно и клееный брус (в порядке возрастания стоимости). К сожалению, производимые размеры этих материалов практически никогда не превышают 30 сантиметров в диаметре или толщине, ранее же брёвна менее 50см вообще не применялись в строительстве домов из-за слишком больших теплопотерь. Теперь же оцилиндрованные бревна обычно используются 18-24см, выше идёт уже серьёзный рост стоимости. Дома из бруса находятся в аналогичной ситуации. А наиболее престижный материал – клееный брус так вообще редко выпускается толще 21см из-за особенностей производства, да и тот, если качественный – стоит не менее 700 евро за 1м3 (но и цена — не гарантия экологичности используемого клея). Отсюда мы приходим к достаточно важной проблеме современных деревянных домов – на данный момент они просто принципиально не могут использоваться без специальных утеплителей.

Следовательно, мало того что точно придётся забыть о желаниях иметь настоящую бревенчатую или брусовую поверхность внутри дачного дома и произвести дополнительные (иногда весьма немалые) затраты на утеплители, но и вспомнить о том, что с ними – вы в большинстве случаев получаете постоянное фенольное или стирольное загрязнение атмосферы в доме.

Теплопроводность дерева составляет 0.15-0.4 Вт/(мК), арболита – 0.07-0.17 Вт/(мК). Толщина стены из стандартных блоков из арболита (400х200х200 мм.) – 40 см, такая стена по теплосбережению вполне соответствуют классическим стенам из полуметровых бревён и даже превосходят их. И это следует не только из сухих расчетов, но и из практики применения – даже на севере России дома из арболита со стенами такой толщины комфортно эксплуатируются без дополнительного утепления.

И это следует не только из сухих расчетов, но и из практики применения – даже на севере России дома из арболита со стенами такой толщины комфортно эксплуатируются без дополнительного утепления.

Вернёмся к дереву, к наиболее важной из его особенностей – дышащим свойствам деревянных стен. Именно они создают тот уникальный микроклимат деревянных домов из бруса или брёвен, регулируя уровень влажности и обеспечивая пассивную вентиляцию огромной мощности – до 35% внутреннего воздуха в помещении может обновляться через поры стен каждые сутки. Но снова вспомним об утеплении. Безусловно, и сам утеплитель, и соответствующий облицовочный материал можно подобрать также с дышащими свойствами, но… Дышащие стены – это вентиляция. А вентиляция – это наиболее эффективный способ распространения всех ядов. Поэтому, при использовании минваты, пенопласта, многих других видов утеплителей, а также при покрытии стен различными видами красок – просто необходимо использовать плотные пароизолирующие пленки и полностью блокировать «дыхание» стен, чтобы не способствовать и без того немалому распространению отравляющих веществ в помещении.

Стены из арболита, как почти полностью состоящие из дерева, также обладают соответствующими дышащими свойствами, но поскольку не требуют утепления – позволяют использовать простые вентилируемые облицовочные материалы и сохранить в полной мере эту немаловажную особенность, обеспечивающую постоянное поступление чистого, отфильтрованного воздуха через всю поверхность стен.

Далее, главное, в чём дерево всегда проигрывало всем видам кирпича и бетона – высокая горючесть. Различные составы (которые следует учитывать и в расчете стоимости деревянного дома), конечно, снижают степень воспламеняемости, но, во-первых, достаточно слабо, а, во-вторых, со временем уровень защиты падает. К тому же, в данном свете наибольшую проблему опять представляют легковоспламеняемые и высокотоксичные утеплители. Арболит является материалом полностью не поддерживающим горение, и способен действительно долгое время противостоять высоким температурам без каких-либо дополнительных обработок.

Также, большую проблему всегда представляла плохая биологическая устойчивость древесины – гниение, заражение различными грибками и вредителями, просто потеря внешнего вида из-за атмосферных факторов, появление микротрещин и т.д.… И такая проблема именно в современных загородных домах становится ещё более актуальной – при оцилиндровке брёвен оголяются самые мягкие слои древесины, которые значительно сильнее подвержены всем этим факторам. Всё это в какой-то степени решаемо специальными средствами. Но, в любом случае, дерево обязательно требует постоянного ухода и периодических обработок каждые несколько лет. При этом, если упустить момент хоть раз, то уже всёравно останется единственная возможность – облицовывать стены. А, следовательно, и огромные переплаты за внешний вид чисто деревянного дома уходят в никуда. В стеновых блоках из арболита, мало того что древесная щепа механическим образом ограждается от внешних воздействий мощной цементной защитой, так и полностью обработана для дополнительной сохранности (что невозможно произвести для больших массивов дерева) и обладает абсолютной биостойкостью.

В самом процессе строительства дерево имеет ещё ряд неприятных особенностей. Высокая усадка всех видов древесины не позволяет быстро построить деревянный дом – обязательно требуется потратить минимум год на усадку здания (до 10%) и только после этого можно начинать отделку. К тому же, при этом дерево нередко сильно растрескивается, что не только влияет на внешний вид, но, опять же, ухудшает параметры биостойкости и теплоизоляции здания. Строительство домов из бревён ещё и требует затрат на весьма недешевую и непростую операции по конопатке щелей, требующую хороших материалов и профессиональных исполнителей, так как некачественная работа здесь (а проводится она дважды – до и после усадки строения) наносит сильнейший удар по теплосберегающим качествам дома.

Арболит имеет усадку всего 0.4%, поэтому возможно оперативное возведение здания из стеновых блоков в один заход, то есть полное строительство типового садового дома можно завершить, при желании, всего за месяц. И очень весомое качество арболита – чрезвычайно низкая сложность строительства, как и по требованиям к трудозатратам, так и, главное – к профессиональности. Дерево – очень капризный материал и требует грамотного подхода специалистов. Даже громкое имя строительной компании – не залог качества, и узнать кто и как на самом деле строит ваш дом – практически невозможно, если вы сами не строитель. На полноценную же проверку результата – уйдут годы. А качественно выстроить стены из арболита может любой, кто знаком с простой кирпичной кладкой! И займёт это значительно меньше времени.

И очень весомое качество арболита – чрезвычайно низкая сложность строительства, как и по требованиям к трудозатратам, так и, главное – к профессиональности. Дерево – очень капризный материал и требует грамотного подхода специалистов. Даже громкое имя строительной компании – не залог качества, и узнать кто и как на самом деле строит ваш дом – практически невозможно, если вы сами не строитель. На полноценную же проверку результата – уйдут годы. А качественно выстроить стены из арболита может любой, кто знаком с простой кирпичной кладкой! И займёт это значительно меньше времени.

В итоге, современное деревянное домостроение на практике оказывается абсолютно неэффективным. В результате длительного, сложного и очень дорогостоящего строительства – возможно получить красивый бревенчатый или брусовый дом (и то только с внешней стороны), набитый утеплителем с сомнительной экологичностью, загерметизированный со всех сторон, требующий постоянной заботы, чтобы сохранять хоть в каких-то разумных параметры огнестойкости и биостойкости. А через некоторое время, даже при качественной постройке и уходе, — всёравно потребующий обшивки вагонкой, блок-хаусом, сайдингом или другими облицовочными материалами. И есть ли смысл во всём этом процессе, если за значительно более низкую цену и в в кратчайшие сроки можно получить дом с изначально теплыми, негорючими и экологичными стенами из арболита.

Материалы для изготовления стеновых блоков

ЦементДля стеновых блоков цемент является наилучшим вяжущим. Цемент обладает достаточной скоростью твердения, обеспечивает высокую прочность и влагоустойчивость изделий. Для изготовления изделий могут применяться все типы цементов с маркой прочности от 400 до 500. Минимальные затраты на цемент обеспечиваются, когда его марка прочности в 1,5…2 раза выше требуемой прочности изделий.

ЗаполнителиВ качестве заполнителей обычно используют песок, щебень, шлаки, золы, керамзит, опилки, древесную щепу и другие инертные материалы, а также их любые комбинации. В заполнителе должны отсутствовать чрезмерное количество пыли, мягкие глинистые включения, лед и смерзшиеся глыбы. Для размораживания смерзшихся кусков заполнителя его постоянные хранилища желательно размещать в теплых зонах помещений или снабжать выходные люки бункеров с заполнителями устройствами парового подогрева. Такой подогрев способствует также более быстрому твердению бетона в холодное время года.

В заполнителе должны отсутствовать чрезмерное количество пыли, мягкие глинистые включения, лед и смерзшиеся глыбы. Для размораживания смерзшихся кусков заполнителя его постоянные хранилища желательно размещать в теплых зонах помещений или снабжать выходные люки бункеров с заполнителями устройствами парового подогрева. Такой подогрев способствует также более быстрому твердению бетона в холодное время года.

Мелкий заполнитель (за исключением зол) по гранулометрическому составу должен относится к группам «крупный» и «средний» (Мк более 2,0). Использование заполнителя меньшей крупности допускается в сочетании с крупным заполнителем. Наличие в песке зерен размером свыше 10мм не допускается. Количество пылевидных, илистых и глинистых частиц в природном песке не должно превышать 3%. Мелкий заполнитель следует хранить на складе в бункере, закрытом от атмосферных осадков. В зимнее время должен обеспечиваться подогрев заполнителя.

Установлено — если стружка или щепа будут слишком длинными (более 40 мм.) — ухудшаются характеристики прочности на сжатие, если щепа мелкая, или это опилки — резко ухудшаются характеристики прочности на изгиб (мелкие частички не обеспечивают армирующего эффекта), и дерево просто становиться как наполнитель, не неся никакой пользы и не улучшая материал.

Заполнители обычно подразделяются на два вида: мелкие и крупные.

1. Мелкие заполнители

Имеют размер зерен от 0,01 до 2 мм. Обычный песок является наиболее широко применяемым мелким заполнителем. Небольшое содержание в песке ила, глины или суглинков допустимо при условии, что их количество не превышает 10% по весу. Отходы щебеночного производства — мелкие частицы гранита, доломита, мрамора и т.п., зола-унос, мелкая фракция шлаков также относятся к этой группе. Мелкий заполнитель обеспечивает пластичность смеси, уменьшает количество трещин в изделиях и делает их поверхность более гладкой. Однако избыток мелкого заполнителя, и особенно его пылевидной составляющей, снижает прочность изделий.

2. Крупные заполнители

К крупным заполнителям относятся материалы, имеющие размер зерен 5 и более мм. В составе бетонной смеси крупный заполнитель необходим для создания внутри изделия пространственной рамы, от прочности которой зависит прочность изделия. Обычно недостаточная прочность изделия (при качественном вяжущем) объясняется недостатком в бетоне крупного заполнителя. Избыток крупной фракции заполнителя в смеси приводит к тому, что поверхность изделий и их грани получаются пористыми и неровной формы, а при транспортировке готовых изделий увеличивается количество боя. С увеличением размеров зерен крупного заполнителя прочность изделий возрастает.

Максимальная фракция заполнителя составляет 15 мм. При увеличении размера зерен появляется вероятность их заклинивания в затворе бункера, загрузочном ящике и матрице. При этом в загрузочном ящике гнутся ворошители и создаются избыточные нагрузки на их подшипники и цепной привод, а при попадании больших камней в матрицу — гнуться ее перемычки и пуансон. В качестве крупного заполнителя широкое распространение получил гравий — совокупность окатанных зерен и обломков, получаемых в результате естественного разрушения и перемещения скальных горных пород. Гравий должен быть чистым, прочным и не содержать каких-либо мелких включений. Щебень из природного камня является наиболее распространенным крупным заполнителем, получаемым в результате искусственного дробления горных пород. Не рекомендуется применять щебень из сланцев, т.к. они не обеспечивают долговечность изделий. Очень важно, чтобы в щебне не было пыли, для чего его целесообразно промывать. К крупным заполнителям относится также большая группа различных легких заполнителей.

ВодаВ воде, используемой для приготовления бетона, должны отсутствовать примеси масел, кислот, сильных щелочей, органических веществ и производственных отходов. Удовлетворительной считается вода питьевого качества или вода из бытового водопровода. Вода обеспечивает гидратацию (схватывание) цемента. Любые примеси в воде могут значительно снизить прочность бетона и вызвать нежелательное преждевременное или замедленное схватывание цемента. Кроме того, загрязненная вода может привести к образованию пятен на поверхности готового изделия. Температура воды не должна быть ниже 15° С, поскольку снижение температуры ведет к увеличению времени схватывания бетона. Воду рекомендуется подавать в смеситель через перфорированную трубу.

Вода обеспечивает гидратацию (схватывание) цемента. Любые примеси в воде могут значительно снизить прочность бетона и вызвать нежелательное преждевременное или замедленное схватывание цемента. Кроме того, загрязненная вода может привести к образованию пятен на поверхности готового изделия. Температура воды не должна быть ниже 15° С, поскольку снижение температуры ведет к увеличению времени схватывания бетона. Воду рекомендуется подавать в смеситель через перфорированную трубу.

В последние годы достигнут значительный прогресс в области разработки различных химических присадок к бетону. Они используются для снижения расхода цемента, увеличения скорости его схватывания, сокращения продолжительности тепловлажностной обработки изделий, придания бетону способности твердеть в зимнее время, повышения его прочности и морозостойкости.

Из добавок ускорителей твердения наиболее распространен хлористый кальций СаСl. Количество добавок хлористого кальция составляет 1…3% от массы цемента. Эти добавки повышают прочность бетона в возрасте 3 суток в 2…4 раза, а через 28 суток прочность оказывается такой же, как и у бетона без добавок.

Хлористый кальций применяется как в сухом виде, так и в растворе. В сухом виде он добавляется в заполнитель, в растворе вносится в предназначенную для приготовления смеси воду с сохранением суммарного количества воды в смеси. Добавление СаСl несколько увеличивает стоимость исходных материалов, однако за счет более быстрого набора прочности обеспечивает изготовителю строительных изделий экономию энергии на обогрев помещения для их вылеживания перед отгрузкой заказчику, значительно превышающую расходы на хлористый кальций, а также уменьшает количество боя изделий при транспортировке.

Большой положительный эффект в производстве бетонных изделий дает использование воздухововлекающих добавок: древесной опыленной смолы СДО нейтрализованной воздухововлекающей смолой СНВ, теплового пекового клея (КТП), сульфитно-дрожжевой бражки (СДБ). Воздухововлекающие добавки улучшают подвижность смеси при заполнении матрицы вибропресса, повышая этим качество поверхности изделий и уменьшая количество боя. Главным достоинством воздухововлекающих добавок является увеличение морозостойкости бетона. Эффект повышения морозостойкости объясняется насыщением пузырьками воздуха пор бетона, что уменьшает проникновение в них воды и препятствует возникновению разрушающих напряжений в бетоне при замерзании капиллярной воды за счет демпфирующего сжатия пузырьков воздуха.

Воздухововлекающие добавки улучшают подвижность смеси при заполнении матрицы вибропресса, повышая этим качество поверхности изделий и уменьшая количество боя. Главным достоинством воздухововлекающих добавок является увеличение морозостойкости бетона. Эффект повышения морозостойкости объясняется насыщением пузырьками воздуха пор бетона, что уменьшает проникновение в них воды и препятствует возникновению разрушающих напряжений в бетоне при замерзании капиллярной воды за счет демпфирующего сжатия пузырьков воздуха.

Воздухововлечение несколько снижает прочность бетона, поэтому не следует вводить в него большое количество воздухововлекающей добавки. Например, количество СДБ, вводимой в бетонную смесь, составляет 0,15…0,25% от массы цемента в пересчете на сухое вещество бражки. Оптимальное количество других добавок не превышает 1% от массы цемента и уточняется экспериментально.

Перечень некоторых химических добавок

|

№ |

Наименование химической добавки |

Нормативная документация |

Содержание от массы цемента, % |

|

Воздухоотвлекающие добавки |

|||

|

1 |

СДО смола древесная омыленная |

ТУ 81-05-02-78 |

~ 0,01…0,02 |

|

2 |

Смола нейтрализованная СНВ |

ТУ 81-05-75-74 |

~ 0,01…0,02 |

|

Пластифицирующие добавки |

|||

|

3 |

Сульфитно-дрожжевая бражка СДБ |

ТУ 81-04-225-73, ОСТ 81-79-71 |

~ 0,2 |

|

4 |

Поверхностно активный щелок ПАЩ-1 |

ТУ 6-03-26-77 |

~ 0,15. |

|

5 |

Суперпластификатор С-3 (разжижитель) |

ТУ 6-1429-258-79 |

~ 0,3…0,7 |

|

6 |

Лингосульфанаты технические ЛСТ |

ТУ 13-0281036-05 |

~ 0,2…0,3 |

|

7 |

Лингосульфанаты ЛСБУ |

ТУ 13-7308001-738 |

~ 0,2…0,3 |

|

8 |

Лингосульфанаты модифицированные ЛСТИ |

ОСТ 13-278 |

~ 0,2…0,3 |

|

Пластифицирующие-воздухоотвлекающие |

|||

|

9 |

Мылонафт |

ГОСТ 13302 |

~ 0,02 |

|

10 |

Асидол |

ГОСТ 13302 |

~ 0,02 |

|

11 |

Этилсиликонат натрия ГКЖ-10 и метилсиликонат натрия ГКЖ-11 |

ТУ 6-02-6978-72 |

~ 0,2 |

|

Газообразующие (гидрофобизирующие) |

|||

|

12 |

Полигидроксилоксан ГКЖ-94 |

ГОСТ 10834-76 |

~ 0,1 |

Составы для изготовления стеновых камней

|

№ |

Марка камня по прочн. |

Вид бетона |

Марка бетона |

Объемная масса сухого бетона кг/м3 |

Материал |

Расход материалов (сухих) на 1 м3 |

|

|

по массе, кг |

по объему, м3 |

||||||

|

1 |

75 |

Песчаный бетон |

М200 |

1970-2020 |

Портландцемент М400 |

320 1650-1700 |

0,26 1,13 0,16 |

|

2 |

50 |

Керамзито-бетон на кварцевом песке |

М150 |

1430-1590 |

Портландцемент М400 |

230 600-760

600 190 |

0,18 0,91

0,40 0,19 |

|

3 |

50 |

Шлакобетон |

М150 |

1650-1750 |

Портландцемент М400 |

250 1400-1500 200 |

0,2 1,25 0,20 |

|

4 |

50 |

Золошла-ковый бетон |

М150 |

1400-1600 |

Портландцемент М400 |

200 650-700 550-700 |

0,16 1,58

0,70 0,28 |

|

5 |

50 |

Бетон на известня-ковом щебне |

М150 |

1870-1970 |

Портландцемент М400 |

220 1650-1750 |

0,18 1,25 |

|

6 |

35 |

Бетон на щебне из кирпичного боя |

М100 |

1520-1670 |

Портландцемент М400 |

170 1350-1500 |

0,14 1,25 |

|

7 |

35 |

Керамзито-золобетон |

М100 |

1270-1470 |

Портландцемент М400 |

170 600-700 |

0,14 0,87 |

|

8 |

35 |

Золопесча-ный бетон |

М100 |

1710-1780 |

Портландцемент М400 |

200 |

0,16 |

|

9 |

35 |

Перлитобетон на кварцевом песке |

М100 |

1340-1355 |

Портландцемент М400 |

370 170-185 |

0,3 0,85 |

|

10 |

25 |

Бетон на щебне из туфа |

М75 |

1220-1345 |

Портландцемент М400 |

220 1000-1125 |

0,18 1,25 |

|

11 |

25 (сплош-ной камень) |

Опилкобетон на кварцевом песке |

М35 |

1090-1115 |

Портландцемент М400 |

300 150-175 |

0,24 1,25 |

|

12 |

25 (сплош-ной камень) |

Опилкозо-лобетон |

М35 |

780-910 |

Портландцемент М400 |

250 150-175 |

0,20 1,25 |

|

Примечание: Составы подобраны с использованием сырьевых материалов, отвечающих требованиям ГОСТ; при наличии материалов с другими характеристиками требуется корректировка составов. |

|||||||

Общие рекомендации по изготовлению блоков

Подбор состава бетонной смесиИзготовитель должен творчески подойти к вопросу подбора бетонной смеси и самостоятельно найти ее оптимальный состав, руководствуясь приведенными ниже рекомендациями и готовыми рецептами. Процесс поиска оптимального состава не является сложным и не требует особой квалификации. В его основе лежит перебор различных комбинаций имеющихся в распоряжении изготовителя компонентов и испытания изготовленных из них образцов изделий. На основании большого опыта работы и наблюдений за работой вибропрессующих линий, можно утверждать, что качество получаемых на них изделий зависит на 70% от качества смеси и на 30% от умения оператора, работающего за пультом управления вибропрессом.

Процесс поиска оптимального состава не является сложным и не требует особой квалификации. В его основе лежит перебор различных комбинаций имеющихся в распоряжении изготовителя компонентов и испытания изготовленных из них образцов изделий. На основании большого опыта работы и наблюдений за работой вибропрессующих линий, можно утверждать, что качество получаемых на них изделий зависит на 70% от качества смеси и на 30% от умения оператора, работающего за пультом управления вибропрессом.

Во-первых, изготовленные из смеси камни должны иметь необходимую прочность. Этот параметр зависит от количества введенного в смесь вяжущего и соотношения между собой мелкой и крупной фракции заполнителя. Во-вторых, смесь должна хорошо формоваться в матрице, что зависит от ее влажности и опять от соотношения мелкой и крупной фракции. Смесь должна быть в меру сыпучей для быстрого и полного заполнения матрицы и в меру липкой для удержания формы изделия после его выпрессовки из матрицы.

В связи с тем, что для получения необходимой прочности изделий смесь должна содержать вполне определенное количество вяжущего (например, при изготовлении стеновых камней количество цемента марки 400 обычно составляет 200…230 кг на один кубический метр смеси), изготовитель не может в широких пределах влиять на смесь меняя содержание вяжущего. В его распоряжении остается только подбор правильного соотношения мелкой и крупной фракции заполнителя и количества воды. В процессе этого подбора изготовитель может столкнуться с рядом противоречий. Например, сочетание мелкого и крупного заполнителя, которое позволяет достичь максимальной прочности, может привести к слишком грубой структуре и неровной поверхности изделий, что затруднит их реализацию, а состав смеси, который обеспечивает наивысшие теплоизоляционные свойства, может не обеспечивать наилучшие прочностные характеристики изделий. Такие противоречия изготовитель должен разрешать самостоятельно. Соотношение мелкого и крупного заполнителя, пропорция между заполнителем и вяжущим обычно являются компромиссом, которым изготовитель обеспечивает наиболее важные для него характеристики изделий в ущерб каких-либо других характеристик, с его точки зрения второстепенных. Один изготовитель в качестве главной характеристики может выбрать прочность, а другой — товарный вид изделия или его теплозащитные свойства.

Соотношение мелкого и крупного заполнителя, пропорция между заполнителем и вяжущим обычно являются компромиссом, которым изготовитель обеспечивает наиболее важные для него характеристики изделий в ущерб каких-либо других характеристик, с его точки зрения второстепенных. Один изготовитель в качестве главной характеристики может выбрать прочность, а другой — товарный вид изделия или его теплозащитные свойства.

Точное количество каждого компонента может быть установлено только опытным путем с помощью изготовления и лабораторных испытаний пробных партий изделий. Предварительная оценка прочности смеси может быть сделана без лабораторных испытаний: если внешний вид поверхностей и ребер изделий является удовлетворительным и при этом у изделий через 2…3 суток ребра и углы не обламываются от слабых ударов, можно считать, что состав смеси подобран правильно.

Влияние крупного заполнителяВообще говоря, чем крупнее заполнитель, тем выше прочность изделия. Крупный заполнитель образует внутри изделия жесткий пространственный скелет, который воспринимает основные эксплуатационные нагрузки изделия. Крупный заполнитель повышает прочность изделия на сжатие, увеличивает его долговечность, уменьшает ползучесть, усадку и расход цемента. Однако все эти положительные свойства крупного заполнителя могут проявиться только в том случае, если в смеси присутствует достаточное количество мелких частиц, роль которых заключается в заполнении пространства между крупными зернами и исключении их взаимного сдвига при сжатии изделия. Максимальную прочность бетона при заданном количестве вяжущего обеспечивает такой состав заполнителя, при котором крупные зерна заполняют весь объем изделия и касаются друг друга, между крупными зернами, контактируя с ними и друг с другом, располагаются зерна чуть меньшего размера, оставшееся пространство заполнено еще более мелкими частицами и т.д. до полного заполнения всего объема изделия. На практике такой идеальный состав получать трудно и необязательно. Достаточно обеспечить наличие в смеси двух основных фракций: крупной, размером 5…15 мм и мелкой размером от пыли до 2 мм. Содержание крупной фракции должно составлять 30-60%. В случае использования материала, содержащего меньшее количество крупных зерен, требуется большее количество цемента или гипса, т.к. увеличивается общая цементируемая площадь заполнителя.

Достаточно обеспечить наличие в смеси двух основных фракций: крупной, размером 5…15 мм и мелкой размером от пыли до 2 мм. Содержание крупной фракции должно составлять 30-60%. В случае использования материала, содержащего меньшее количество крупных зерен, требуется большее количество цемента или гипса, т.к. увеличивается общая цементируемая площадь заполнителя.

Если при выпрессовке из матрицы в изделиях появляются большие трещины, то вероятнее всего это происходит из-за недостатка мелких частиц в мелком заполнителе. Недостаток мелких частиц может объясняться, например, вымыванием большого количества очень мелкого песка при промывании мелкого заполнителя. Смесь, имеющая недостаток мелких частиц, менее пластична, склонна образовывать трещины, плохо слипается и формуется. Недостаток мелких частиц может быть устранен добавлением в смесь небольшого количества мелкого песка, каменной пыли или увеличением содержания воздухововлекающих добавок. При этом следует учитывать, что избыток в смеси очень мелких частиц и пыли приводит к потере прочности изделия или к увеличению его себестоимости за счет вынужденного увеличения количества вяжущего (до 20…40%), необходимого для достижения заданной прочности изделий. Необходимость в увеличении содержания вяжущего объясняется следующим. Для получения прочного бетона вяжущее должно покрыть тонким слоем каждую частицу заполнителя. В процессе схватывания бетона покрытые вяжущим частицы срастаются друг с другом и образуется прочное монолитное изделие. Если мелкой фракции слишком много и, кроме того, в ее составе много пыли, то общая площадь частиц заполнителя становится настолько велика, что обычной дозы цемента не хватает на обволакивание всех частиц заполнителя. В бетоне появляются участки не содержащие цемента и прочность изделия снижается.

Количество воды в смесиПри изготовлении изделий методом вибропрессования бетонная смесь требует гораздо меньше воды, чем при обычной заливке бетона в формы. Известно, что слишком большое количество воды в бетоне уменьшает его прочность. Для полного прохождения реакции схватывания достаточно всего 15…20% воды от массы цемента и 40…60% от массы гипса. Бетонная смесь с таким содержанием воды является почти сухой. Метод вибропрессования позволяет применять смеси с минимальным количеством воды, так как заполнение матрицы происходит за счет вибрации и давления на смесь, а не за счет текучести смеси, как в обычном жидком бетоне. Фактически вибропрессование является индустриальным вариантом детской песочницы, в которой с помощью уплотнения влажного песка в игрушечной форме получаются «пирожки». Влажность бетонной смеси и ее липкость должны быть примерно такими же, как у песка в детской песочнице. При перемешивании недостаточно влажной смеси частицы вяжущего плохо прилипают к частицам заполнителя, отформованные из слишком сухой смеси изделия осыпаются при выпрессовке из матрицы или в них появляются трещины. Избыток воды также оказывает отрицательное воздействие на процесс изготовления изделий. Переувлажненная смесь становится слишком липкой. Это затрудняет заполнение матрицы вибропресса и вызывает разрушение верхней плоскости отформованных изделий из-за прилипания смеси к пуансону при его подъеме. Кроме того, выпрессованные изделия оплывают на поддоне, приобретая бочкообразную форму и теряя точность размеров.

Известно, что слишком большое количество воды в бетоне уменьшает его прочность. Для полного прохождения реакции схватывания достаточно всего 15…20% воды от массы цемента и 40…60% от массы гипса. Бетонная смесь с таким содержанием воды является почти сухой. Метод вибропрессования позволяет применять смеси с минимальным количеством воды, так как заполнение матрицы происходит за счет вибрации и давления на смесь, а не за счет текучести смеси, как в обычном жидком бетоне. Фактически вибропрессование является индустриальным вариантом детской песочницы, в которой с помощью уплотнения влажного песка в игрушечной форме получаются «пирожки». Влажность бетонной смеси и ее липкость должны быть примерно такими же, как у песка в детской песочнице. При перемешивании недостаточно влажной смеси частицы вяжущего плохо прилипают к частицам заполнителя, отформованные из слишком сухой смеси изделия осыпаются при выпрессовке из матрицы или в них появляются трещины. Избыток воды также оказывает отрицательное воздействие на процесс изготовления изделий. Переувлажненная смесь становится слишком липкой. Это затрудняет заполнение матрицы вибропресса и вызывает разрушение верхней плоскости отформованных изделий из-за прилипания смеси к пуансону при его подъеме. Кроме того, выпрессованные изделия оплывают на поддоне, приобретая бочкообразную форму и теряя точность размеров.

При изготовлении стеновых камней оптимальным является такое количество воды в смеси, при котором поверхность выпрессованных из матрицы камней имеет сухой вид, но при перемещении поддонов от стола вибропресса к стеллажу накопителя в изделиях не появляются трещины. Опытные операторы обычно легко оценивают качество смеси для всех изделий визуально, по ее внешнему виду в работающем смесителе. В процессе работы оператор смесителя может останавливать его для оценки влажности смеси на ощупь, путем сильного сжатия ее в руке. Если при этом получается не рассыпающийся плотный комок без выступающей влаги и при затирании его поверхности каким-либо гладким металлическим предметом получается гладкая, блестящая, влажная поверхность, то количество воды подобрано правильно.

Приготовление бетонной смеси необходимо осуществлять в соответствии с требованиями СНиП 3.03.09.01-85.

Перемешивание смеси играет важную роль в получении прочного бетона. Цель перемешивания состоит в покрытии каждой частицы заполнителя тонкой пленкой вяжущего. Для приготовления бетонной смеси следует использовать смесители принудительного действия, соответствующие ГОСТ 16349-85. Объем замеса должен быть не более 0,75 и не менее 0,4 полезной емкости смесителя. Продолжительность приготовления бетонных смесей, за исключением смесей с древесным заполнителем должна составлять 4-5 мин., в том числе 2-3 мин. после введения воды затворения. Время, прошедшее от приготовления бетонной смеси до ее использования, как правило, не должно превышать более 40 мин., для смесей с добавкой ускорителя твердения – 20 мин.

При приготовлении опилкобетона или арболита в бетоносмеситель предварительно загружают древесный заполнитель, добавляют раствор химических добавок и перемешивают в течение 1-1,5 мин. Затем загружают песок, (золу), цемент и перемешивают в течение 1 мин., после чего заливают остальную воду и окончательно перемешивают смесь в течение 2-3 минут. При изготовлении перлитобетона в бетоносмеситель предварительно загружают перлит, затем остальные материалы и воду.

Технологии производства керамзитобетонного блока и бизнес план

Готовые блоки после вибропрессовки

Одной из высокорентабельных бизнес-идей, не требующих значительных первоначальных инвестиций, является производство керамзитобетонных блоков, которое может быть организовано в любом гараже или подсобной постройке частного дома, в том числе дачного типа.

Принципиальными конструктивными особенностями места для организации собственного производства легковесных строительных блоков являются наличие небольшого помещения, для предохранения от влаги, а также ровной площадки (пола) для установки оборудования и складирования продукции.

Бизнес-план подобного малого производства привлекателен тем, что не требует больших площадей и найма рабочей силы на первоначальном этапе, который может быть реализован одним или двумя крепкими мужчинами, не чурающимися физических нагрузок.

Технология изготовления

Керамзит, будучи продуктом обжига легкоплавкой глины, является легким материалом и достаточно давно используется в качестве утеплителя и наполнителя при обустройстве полов и кровли. Практика применения керамзита в качестве наполнителя конструктивных элементов зданий хорошо себя зарекомендовала при изготовлении легковесных наружных панелей многоэтажных домов. Совместив легкость и хорошие теплоизоляционные свойства с небольшими размерами конструктивных элементов удалось получить технологию, получившую название изготовление керамзитобетонных блоков и нашедшую повышенный спрос в малоэтажном частном строительстве.

Основные технологические этапы изготовления блоков:

- Подготовка и измерение всех компонентов будущей смеси.

- Замес рабочего раствора в бетономешалке.

- Загрузка приготовленной смеси в станок и формовка блока.

- Складирование готовых блоков на складе до полного набора прочности.

Рецептура смеси

Чтобы гарантировать прочность блоков, необходимо соблюсти пропорции и последовательность смешения компонентов:

- сначала заливается одна часть воды;

- следом засыпается шесть частей керамзита, диаметром 4–8 мм;

- далее наступает очередь песка, который, в идеале, должен быть керамзитным, имеющим гранулы менее 4 мм в диаметре, и составлять до трех частей;

- в последнюю очередь засыпается 1 часть цемента.

При замешивании следует учитывать следующие моменты:

- Добавление последующего компонента смеси следует производить после равномерного смачивания или перемешивая ранее добавленных составляющих.

- Объем воды должен быть уменьшен, если песок влажный, для чего первоначально заливается от 50 до 75% необходимого объёма. Необходимость добавления оставшейся части жидкости определяется после добавления и перемешивания песка, по консистенции смеси, которая должна быть полусухой и рассыпчатой.

- Подходящие марки цемента — М400, М500. При использовании менее прочных марок связующего компонента его объем должен быть увеличен на 5–10% для уменьшения на каждые 100 условных единиц (для цемента М300 объем должен составить 110% от исходной пропорции).

- Цемент должен быть свежим, не намокшим, без комков. Использование некондиционного цемента допускается только после повторного измельчения и при условии увеличения его пропорции.

- Для увеличения прочности керамзитобетонных блоков, доля цемента должна быть увеличена.

- Чтобы сократить период высыхания с двух суток до 6–8 часов, в смесь потребуется добавить пластификатор из расчета 5 г. на один блок.

- Для получения глянцевой поверхности готовых изделий, при замешивании частично вместо цемента добавляют плиточный клей.

- Добавление смолы древесно омыленной повышает морозостойкость готовых блоков за счет образования изолированных воздушных полостей.

Как начать собственный бизнес

Составляя план собственного производства керамзитобетонных блоков по технологии без обжигового производства посредством уплотнения смеси керамзита, цемента и песка, следует запланировать следующие затраты:

- покупку станка для ручного производства блоков, который можно приобрести от 2,5–3 тыс. р. при минимальной механизации ручного труда и отсутствии вибратора, обеспечивающего высокое значение показателя плотности;

- покупку бетономешалки, так как ручное перемешивание хоть и позволит удешевить бизнес-план на 15–30 тыс. р., но увеличит длительность производственного цикла, а значит не позволит выйти на расчетную производительность в 120–160 блоков за 8 часовую смену;

- текущие затраты на электроэнергию, водоснабжение и расходные материалы, в том числе керамзит, песок, пластификатор, плиточный клей и прочие добавки, а также бруски и фанеру толщиной 10 мм для организации упорядоченного многоярусного складирования готовых блоков.

Строка переменных издержек бизнес-плана, зависящая от объёма производства, определяется из расчета 20–25 р. за один блок, при его вдвое большей продажной стоимости. А значит ручной станок может быть заменен на устройство с вибратором, передающим высокочастотные колебания на корпус формы и крышки, позволяя получить высокую плотность изделий.

Приобретение более высокопроизводительного станка позволит нарастить объем производства блоков вдвое, за счет увеличения первоначальных инвестиций в бизнес-план на 25–30 тыс. р.

В итоге примерная смета затрат на реализацию бизнес-плана собственного производства керамзитобетонных блоков будет выглядеть следующим образом:

- станок с поверхностным вибратором и набором форм – 25–30 тыс. р.;

- бетономешалка — 20–25 тыс. р.;

- вспомогательный инструмент – 1–2 тыс. р.;

- расходные материалы для изготовления одного блока стандартных размеров:

- цемент — 7 р.;

- песок — 1,5 р.;

- керамзит — 19 р.;

- электроэнергия — 0,2 р.;

- зарплата персонала — 5 р.

Таким образом суммарные инвестиции в бизнес-план по механизированному производству легковесных блоков составят 60–80 тыс. р., а период окупаемости инвестиций — от 3 месяцев до полугода, в зависимости от организации производства (одно-, двухсменное или круглосуточное).

Рентабельность реализации бизнес-плана по производству керамзитобетонных блоков во многом будет зависеть от собственных физических усилий или производительности наемных работников. Снизить зависимость производства от эффективности рабочей силы можно будет инвестировав в проект около полумиллиона, на приобретение автоматизированного поточного производства с конвейерным транспортером, который могут обслуживать два высококвалифицированных работника. Все физические трудозатраты при таком производстве сведены до минимума за счет применения грузоподъёмной техники и конструктивных решений оборудования, а производительность достигает 1500 блоков в смену или до 4500 блоков в сутки. Окупаемость подобного автоматизированного комплекса, при наличии устойчивого сбыта, может составить от двух недель до месяца.

Керамзитобетонный блок-Производство-Оборудование-Станки

Оборудование, станки для производства керамзитобетонных блоков

Керамзитобетонные блоки – строительный стеновой материал, производится в виде блоков и полублоков. Обладает рядом преимуществ по сравнению с другими стеновыми материалами. Прежде всего, благодаря своему составу, который включает:

— керамзит (конгломерат обожженной глины)

— вяжущее вещество (цемент)

— вода

Благодаря своему составу керамзитобетонный блок имеет высокую прочность при небольшой массе, не гниет и не

выделяет вредных веществ, обладает высокими теплоизоляционными свойствами и является экологически чистым материалом.

Технология производства керамзитобетонных блоков включает в себя несколько этапов:

- Подготовка керамзитной смеси ( загрузка всех компонентов в бетоносмеситель и перемешивание).

- Подача готовой смеси в оборудование для производства (вибропресс).

- Укладка бетонной смеси и ее прессование с получением готовых керамзитовых блоков.

- Сушка и складирование готовых изделий.

Для изготовления керамзитобетонных блоков применяют комплексное производственное оборудование, которое включает в себя систему дозирования и перемешивания исходных материалов (бетоносмеситель с дозаторами), транспортировку керамзитобетонной смеси (транспортер) и формования готовой смеси (вибропресс).

Предлагаем Вашему вниманию линии—станки для производства керамзитобетонных блоков:

Рифей-Буран | ||

Стоимость линии | 3 740 000 руб | |

Керамзитовые блоки | 500 шт/час | |

Плитка тротуарная | 56 кв м/час | |

Мощность | 41 кВт | |

Масса | 12,5 тонн | |

Рифей-Полюс | ||

Стоимость линии | 3 370 000 руб | |

Керамзитобетонные блоки | 420 шт/час | |

Плитка тротуарная | 45 кв м/час | |

Мощность | 33 кВт | |

Масса | 9 тонн | |

| Рифей-Удар | |

Стоимость линии | 1 945 000 руб | |

Керамзитоблоки | 330 шт/час | |

Плитка тротуарная | 28 кв м/час | |

Мощность | 22 кВт | |

Масса | 4,4 тонн | |

Рифей-РАМ | ||

Стоимость станка | 1 110 000 руб | |

Керамзитоблоки | 200 шт/час | |

Плитка тротуарная | 10 кв м/час | |

Мощность | 16 кВт | |

масса | 3 тонны | |

Рифей-04ТС | ||

Стоимость линии | 763 000руб | |

Керамзитоблоки | 150 шт/час | |

Плитка тротуарная | Не производит | |

Мощность | 15 кВт | |

Масса | 2,7 тонн | |

Кондор | ||

Стоимость станка | от 295 000 руб | |

Керамзитовые блоки | 100 шт/час | |

Плитка тротуарная | 7 кв м/час | |

Мощность | 7 кВт | |

Масса | от 650 кг | |

Следует отметить, что производство керамзитобетонных блоков своими руками практически невозможно, так как для стабильного качества выпускаемых блоков необходимы специальные станки или линии по производству керамзитобетонных блоков, которые в своем составе имеют специальный бетоносмеситель с дозаторами, транспортер, пресс и другие необходимые устройства.

Производство керамзитобетонных блоков – Видео: На примере линии «Рифей – Удар»

Представленное оборудование рекомендовано МинСтроем РФ для изготовления бетонных изделий на территории России, а так же стран СНГ( Казахстан, Белоруссия, Украина, Узбекистан и т.п)

Керамзитобетонные блоки своими руками

Керамзитобетонные блоки создаются из разновидности «легкого» бетона. Такие изделия становятся все популярнее и приходят на смену шлакоблокам. Разница между двумя указанными материалами лишь в том, что в качестве заполнителя выступает не доменный шлак, а керамзит. Благодаря замене наполнителя технические характеристики материала заметно улучшились. При этом он стал более экологичным. Стоит отметить, что при желании можно изготовить керамзитобетонные блоки своими руками.

Преимущества и недостатки керамзитобетонных блоков

К плюсам блоков из керамзитобетона можно отнести:

- Хорошие теплоизоляционные характеристики. Описываемый материал хорошо держит тепло, поэтому его часто используют жители скандинавских стран.

- Прочность. Из керамзитоблоков можно создавать трехэтажные строения, не беспокоясь о том, что материал не выдержит нагрузку.

- Долговечность. Строение из описываемого материала может использоваться несколько десятков лет.

- Низкий уровень водопоглощения. Это означает, что материал не впитывает влагу, поэтому не разрушается при минусовой температуре.

- Экологичность. При нагревании не происходит появление вредных испарений.

- Удельный вес описываемого материала примерно в 2,5 раза меньше, чем у кирпича. Благодаря этому можно сэкономить на создании менее массивного фундамента.

- Скорость создания строения. Также стоит отметить и простоту выполнения строительных работ.

- Шумоизоляция. Благодаря структуре материала звук не проникает через стены, поэтому можно не тратить дополнительные средства на создание звукоизоляционного барьера, если дом располагается на небольшом расстоянии от автомагистрали или железной дороги.

- Устойчивость к воздействию огня. Описываемый материал не возгорается и не способствует распространению пламени.

- Способность материала противостоять грибку и плесени.

Но стоит отметить, что описываемый материал не лишен недостатков. Так как он является пористым, механические характеристики материала снижены, если сравнивать его с тяжелым бетоном.

При этом к минусам можно отнести еще и непривлекательный внешний вид. Из-за этого владельцу дома приходится тратить дополнительные средства на отделочные материалы. Но стоит отметить, что некоторые владельцы строений оставляют керамзитобетонные стены без отделки.

Важно помнить о том, что при постройке тяжелых строений нужно тщательно рассчитывать нагрузку на стены, чтобы материал не испытывал чрезмерную нагрузку. Также стоит отметить, что стены из описываемого материала «дышат» хуже, чем кирпичные. Еще одним недостатком является образование мостиков холода. Но данный минус можно решить на этапе создания дома при помощи специальных планок.

Состав смеси для создания керамзитобетона

В состав керамзитобетонных блоков входят следующие компоненты:

- керамзит, который является основной составляющей материала;

- цемент, являющийся связывающим компонентом;

- песок;

- вода.

Стоит отметить, что при создании керамзитобетона своими руками нужно выбирать песок мелкого отсева, так как он оптимален для описываемых изделий. Также при создании описываемых изделий используются дополнительные добавки, которые способствуют созданию более качественного материала. Чтобы увеличить морозостойкость керамзитобетонных блоков используется омыленная древесная смола. Для увеличения пластичности бетона многие добавляют стиральный порошок. На одно ведро раствора обычно хватает чайной ложки порошка.

Оборудование для создания керамзитобетона

Оборудование для производства керамзитобетонных блоков можно разделить на основании таких параметров, как производительность и степень автоматизации:

- Ручной станок. Такие изделия, для изготовления блоков, часто выбираются людьми, которые организуют производство блоков в домашних условиях. При создании таких агрегатов вибратор крепится к корпусу, благодаря чему во время колебаний происходит более равномерное заполнение форм. Такие конструкции могут иметь съемные стержни, которые необходимы для создания пустот. При демонтаже стержней происходит создание полнотелых блоков. Стоит отметить, что при создании блоков такого типа значительно увеличивается количество используемого бетона.

- Передвижные станки. Такие изделия способны снизить стоимость производимой продукции.Некоторые модели таких станков оснащаются прессом для утрамбовывания материала.

- Вибростол. Такие агрегаты состоят из металлической станины и вибродвигателя. На станине находится поддон с бортиками, которые необходимы, чтобы создаваемые формы не соскользнули. В процессе создания керамзитобетона на поддон устанавливаются заполненные формы, которые уплотняются вибрацией.

- Вибропресс. Такое оборудование устанавливается только на предприятиях, занимающихся созданием большого количества керамзитобетонных блоков.

Для создания блоков в домашних условиях достаточно ручного станка.

Процесс производства керамзитобетона

Перед созданием блоков из керамзитобетонного раствора стоит сделать формы, которые представляют собой поддоны из металла или пластика. Такие изделия должны иметь ровную поверхность. Изготовление керамзитобетонных блоков своими руками происходит в несколько этапов:

- Сначала происходит смешивание всех компонентов состава. Песок в растворе должен составлять 3 части от всего объема. Также добавляется 1 часть воды и 6 частей керамзита. Кроме этого, добавляется 1 часть цемента. Во время создания блоков важно соблюдать определенную последовательность. Сначала в бетономешалку необходимо залить воду. После этого происходит засыпание керамзита и только затем добавляется цемент с песком.

- После тщательного перемешивания происходит формовка смеси. Для этой операции необходим вибростанок. На данном этапе в формовку помещается стальная пластина, после чего в форму вливается раствор. После заполнения включается двигатель. Стоит помнить, что при образовании излишков необходимо их удалять.

- На следующем этапе происходит поднятие пластины с готовой формой. В итоге проведенной работы получается готовый блок из керамзитобетона.

- Затем получившиеся заготовки просушиваются в течение двух суток. В этот период их необходимо защитить от попадания влаги.

При желании создать более надежные керамзитобетонные блоки можно добавить этап пропаривания, благодаря которому полученный материал становится крепче, а время набора крепости сокращается до суток.

Если технология производства керамзитобетонных блоков соблюдена, можно сделать достаточно качественный материал для постройки дома.

Как сделать станок для керамзитобетона

Стоимость станка, созданного своими руками, будет ниже стоимости фабричного примерно в 10 раз. Именно поэтому при желании построить дом из керамзитобетона многие самостоятельно создают подобные устройства.

Самым простым вариантом является создание агрегата по схеме «несушка». Такой механизм состоит из формовочного ящика, не имеющего дна, и вибратора, расположенного на боковой стене. Чтобы матрицу было легко снимать с устройства, ее необходимо оборудовать специальными ручками.

Стандартный размер блоков составляет 390х190х188 мм. Пустоты создаваемых блоков могут иметь прямоугольную или круглую форму. Важно, чтобы пустотообразователь обладал конусностью, так как благодаря этому форма легко снимается с блока.

Чтобы создать матрицу, необходимо вырезать заготовку из листового металла, толщина которого составляет минимум 3 мм. Соединять элементы стоит таким образом, чтобы сварочный шов находился снаружи.

Чтобы станок был более устойчивым к нагрузке, с торцов необходимо приварить планки. Чтобы во время создания блоков раствор не просыпался, стоит сделать фартук. Вибратор можно создать из электродвигателя, снятого со стиральной машины.

В процессе изготовления керамзитобетонных блоков важно следить за тем, чтобы раствор распределялся равномерно по формам, чтобы блоки были ровными. Благодаря представленному видео можно более подробно узнать о процессе изготовления блоков. Стоит отметить, что для создания блоков, необходимых для постройки одного строения, можно не приобретать агрегаты, предназначенные для промышленного производства.

Керамзитобетон: технология производства, преимущества керамзитобетона.

Керамзит – экологически чистый материал, являющийся сырьём для создания керамзитобетона. Вспененная и обожжённая глина приобретает структуру заставшей пены, оболочка которой повышает её прочность. Из-за этого керамзит становится главным видом пористого заполнителя, не уступающий никаким другим видам бетона по влагоустойчивости и по теплозвукоизоляционным свойствам.

Преимущества керамзитобетона.

Сравнивая бетон и керамзитобетон, последний выигрывает по многим параметрам. Например, при строительстве стен нужно меньше раствора, а скорость монтажа увеличится в 5 раз. Вес готовых изделий уменьшается в полтора раза на один квадрат кладки. Керамзитобетон имеет следующие плюсы: высокая теплоизоляция, не подвергается горению, не образуется коррозия, не подвергается процессу гниения.

Керамзитобетон по качествам отличается от обычного кирпича. Скажем, в вибропрессованных керамзитобетонных блоках меньше цемента, а удельная масса таких блоков меньше, чем вес кирпичной кладки. Кроме этого, проф. каменщик за одну смену уложит из керамзитнобетонных блоков больший объём, нежели он выкладывал бы из кирпича. Один керамзитобетонный блок равен семи кирпичам. Так что выбирайте только такие блоки, ведь по экологическим свойствам они не уступают кирпичу.

На практике доказано, что использование лёгких керамзитобетонных блоков в качестве альтернативы кирпичу, снижает стоимость работы на 40%. Лёгкий керамзитобетон имеет высокие теплоизоляционные свойства. Испытания доказали, что применение керамзитового гравия может сократить теплопотерю на 70%.

Применение керамзитобетона.

Требования, предъявляемые к теплотехническим характеристикам стеновых стройматериалов стали более жёсткими после выхода СНиП-И-3-79. Различные научно-исследовательские институты начали искать решение этой проблемы, так как из-за новых норм деревянные стены должны изготавливаться толщиной в 1.5 метра. В результате предложили идею изготовления многослойных стен с применением в качестве теплоизоляционного элемента плит из пенополистирола и пенополиуретана, а несущим материалом будет тяжёлый бетон. Но была найдена одна интересная проблемка. С накоплением и появлением избытка вредных продуктов ухудшатся санитарные условия и снизится комфортность. Помимо этого, материалы недолговечны, их нельзя отремонтировать и они со временем теряют свои теплоизоляционные свойства.

В наше время на рынке достаточно много керамзитобетонных блоков различного вида, основой которых используют керамзитовый гравий мелких фракций, размер которых составляет ~10 мм. Эти железобетонные конструкции создаются на вибрационных прессах, а затем подвергаются теплообработке.

Leca — Легкий керамзит

Легкий керамзит (Leca) выдержал испытание временем в производстве стен Acotec. Leca заменила древесную стружку в качестве сырья для бетона в первые годы деятельности Acotec в конце 1980-х годов. С тех пор эта экономичная технология перегородок успешно проникла на азиатские строительные рынки.

Истоки Acotec, Advanced Construction Technology, восходят к результатам лабораторных испытаний, проведенных финским техническим студентом Петтери Лайтиненом в 1990–1991 годах.В то время Лайтинен заканчивал магистерскую диссертацию на техническом факультете Университета Оулу, где по контракту с Acotec Ltd.

разработал новый рецепт легкого бетона. -нагрузочные несущие перегородки. Первая линия Acotec уже была доставлена в Сингапур в 1987 году от имени предшественника Acotec с использованием древесно-стружечного бетона в качестве материала.

Петтери Лайтинен, директор по продажам Elematic, разработал рецепт легкого бетона для Acotec в начале 90-х годов.

«Перегородки из легкого бетона предназначались для развивающихся рынков, где быстро росла потребность в недорогих и рентабельных строительных технологиях. Однако древесно-стружечный бетон не отвечал рыночным требованиям», — отмечает Петтери Лайтинен, который сейчас работает в директор по продажам компании Elematic о ранних этапах производства Acotec. Компания Elematic приобрела бизнес-подразделение Acotec в 2001 году.

На основе исследований Лайтинена и в связи с этими потребностями клиентов бетон был заменен более качественным и легким сырьем.

«Легкий керамзит Leca значительно повысил качество стены», — поясняет Лайтинен.

Leca состоит из мелких, легких, вспученных частиц обожженной глины. Тысячи небольших заполненных воздухом полостей придают Leca прочность и теплоизоляционные свойства.

«С помощью Leca также стало возможным избавиться от добавок и химических процессов, используемых с древесно-стружечным бетоном. Весь производственный процесс стал более простым и экономичным.»

Успешный дизайн линии

Наряду с новым бетонным материалом линия Acotec была переработана в соответствии с новыми требованиями. Высокий уровень автоматизации, удобство использования и небольшие масштабы были одними из приоритетов в процессе планирования, который происходил вокруг На рубеже десятилетий

«Процесс проектирования линии удался», — говорит технический консультант Elematic Хейкки Миккола . Миккола и его команда разработали современную производственную линию в конце 1980-х годов.За десятилетия он был установлен примерно в 60 местах с очень небольшими изменениями. Миккола начал работать в Acotec Ltd в 1989 году и продолжил работу в Elematic с 2001 года. Он принимал участие во всех установках и развертывании линий.

«Линия компактна и, следовательно, ее легко установить в существующее оборудование. Высокий уровень автоматизации обеспечивает хорошее и постоянное качество и позволяет выполнять производство с небольшим количеством рабочих», — объясняет Миккола о свойствах линии. которые хорошо выдержали испытание временем.

Завоевание азиатского рынка

Современная технология Acotec официально появилась в 1991 году, когда первая линия была продана финскому поставщику бетона Rakennusbetoni ja Elementti Oy . Начали производить легкие ненесущие перегородки под собственной торговой маркой ACO. Затем Петтери Лайтинен последовал за технологией в Rakennusbetoni, где продолжил развивать использование стен Acotec, а также продвигать новые и инновационные легкие ненесущие перегородки, сочетающие высокое качество и экономическую эффективность.

Хейкки Миккола установил панели Acotec в 90-е годы

Следующая линия Acotec была вскоре продана в Малайзию, где компания PJDMALTA начала производство стеновых панелей Acotec в 1994 году. Малайзия, а затем Филиппины, Корея, Тайвань и Китай в течение следующих нескольких годы с тех пор стали важными областями развития технологии. Строительный бум в Азии в 1990-х годах сыграл важную роль в развитии технологий.

«Традиция кирпичного строительства в азиатских странах благоприятствует легкому бетону.По сравнению с кирпичом, стены Acotec намного предпочтительнее с точки зрения скорости монтажа, рентабельности, качества и надежности поставок », — поясняет Лайтинен.« Линия также может использоваться со стандартным бетоном, что важно в Азии. . »

Полный сервис окупается

По словам Петтери Лайтинена, полный сервис был ключом к успеху технологии.

«Не стоит продавать только линию и стены, но стоит весь сервис, включая обучение местных рабочих. пользоваться линией и правильно устанавливать стены.«Это был важный урок, который нужно усвоить в первые годы», — говорит Лайтинен.

«Запуск полного сервиса в начале 1990-х годов стал для нас решающим шагом вперед. Наша собственная сервисная команда могла обеспечить правильные процедуры и высокое качество на месте, что было высоко оценено нашими клиентами ».

Петтери Лайтинен, как и Хейкки Миккола, продолжал работать с технологией Acotec на полной скорости после того, как Elematic приобрела компанию в 2001 году. Он рассматривает сделку как благоприятный сдвиг для обеих сторон.

«Это была беспроигрышная ситуация: легкие перегородки Acotec дополнили портфолио Elematic и, в той же степени, преимущества технологии от глобальной маркетинговой сети Elematic».

Лайтинен доволен новым этапом развития технологии, отмеченным тремя новыми уровнями автоматизации и производительности.

«После долгой карьеры в этой области я все еще очень рад новым разработкам. Они двигают технологии в правильном направлении».

Tallenna

полный процесс производства легкого заполнителя бетона с использованием глины leca

Разработка легкого бетона

ВИДЫ ЛЕГКОГО БЕТОНА Использование легких заполнителей Этот тип производится из легких заполнителей, таких как вулканическая порода или керамзит использование легких заполнителей естественного происхождения (насыпная плотность в диапазоне 880 кг / м 3) или искусственных легких заполнителей, таких как «Aardelite» или «Lytag» (насыпная плотность 800 кг / м 3).

Получить ценуКерамзитовый наполнитель

В этой статье перечислены преимущества использования LECA. Преимущества использования LECA в качестве среды выращивания. Легкий глиняный заполнитель (LECA) обладает рядом свойств, которые делают его отличной гидропонной средой. Он легкий и инертный по своей природе, а также имеет высокую пористость. LECA, однажды установленный на месте, останется таким, если не будет нарушен кишечник.

Узнать ценуХарактеристики керамзита Laterlite

Керамзитовый слой Laterlite широко используется в строительстве как сам по себе, так и в смеси со связующими (цементно-известковые смолы и т. Д.)). Он широко используется в качестве компонента бетона (стр. 24-25) в блоках и сборных элементах (стр. 26-27) для сельскохозяйственных и садоводческих применений, а также в инженерно-геологических и инфраструктурных работах.

Узнать ценуТретья линия крупнейшего легкого заполнителя LECA

Поскольку легкий заполнитель LECA имеет меньшую плотность, чем заполнитель нормального веса, бетон, изготовленный из LECA, имеет воплощенную энергию почти вдвое меньше обычного бетона. Выделение углекислого газа из легкого заполнителя составляет около 0.16 кг СО2 на килограмм заполнителя по сравнению с портландцементом, что немного меньше одного килограмма СО2 на килограмм.

Получить ценуLeca Ceramsite Легкий агрегат из вспененной глины