Производство фанеры: виды и технология изготовления

Технологический процесс, применяемый на современных фабриках, позволяет создать максимально эффективное производство фанеры высокого качества. В результате получают строительный материал, который используется в изготовлении мебели, разнообразных конструкций и для иных целей.

Сфера применения

Фанера – это строительный материал в форме многослойной плиты, созданный через склеивание слоями лущеного шпона с использованием дополнительных фиксирующих компонентов. Для производства конструкций применяют плиту с разным количеством слоев, склеенных по определенному принципу.

Фанера применяется:

Предел прочности фанеры на изгиб

- Для конструирования больших и маленьких летательных аппаратов.

- Для строительства конструкций разных размеров.

- Во всех направлениях производства мебели.

- В производстве облицовочных материалов.

- В производстве строительных материалов.

- В создании музыкальных инструментов.

- Как основу рекламных щитов.

- Для установки опалубки.

- В производстве тары.

- И в других сферах.

Разновидности фанеры

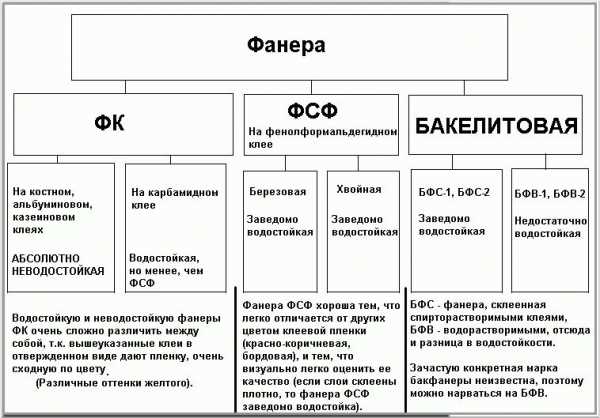

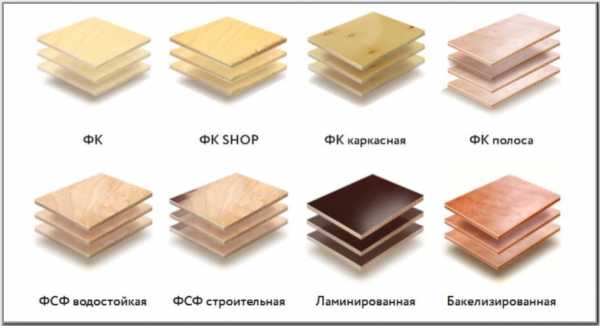

Сегодня на фабриках производят продукцию, отличающуюся по технологическим и конструктивным признакам в зависимости от сферы применения. Она имеет разную внутреннюю структуру, которая определяет ее эксплуатационные качества.

Виды фанеры:

Характеристика фанеры

- Шлифованная и не шлифованная.

- Профилированная фанера.

- Общего назначения.

- Бакелизированная.

- Ламинированная.

- Армированная.

- Облицовочная.

- Строительная.

- Авиационная.

- Водостойкая.

В зависимости от качества шпона наружного слоя, фанера делиться на 5 сортов: А/АВ, АВ/В, В/ВВ, ВВ/С, С/С.

Стадии производства фанеры

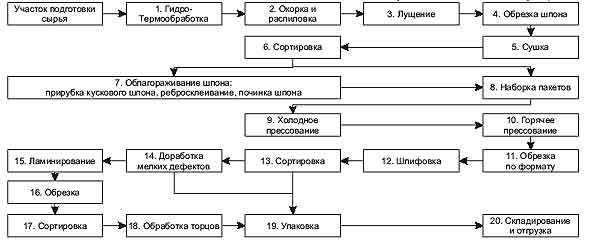

Фабричное производство фанеры разных видов, на некоторых этапах немного отличается, но основной технологический процесс ее изготовления остаётся все тем же.

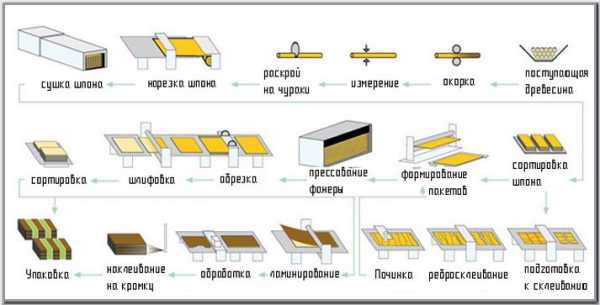

Существуют следующие этапы производства:

- Подготовка древесины.

- Заготовка шпона.

- Склеивание шпона в листы.

- Нанесение защитного и облицовочного покрытия.

Заготовка древесины для получения фанеры

Для производства фанеры используется шпон из лиственных пород и хвойной древесины. Для наружных слоев предпочитают березу, реже граб, тополь, бук и ольху. Цена березового шпона в закупке материала, является самой дешевой, потому она и обрела такую популярность среди производителей. Граб, тополь, бук и ольху считают дорогостоящими материалами, потому их используют для производства шпона по индивидуальным заказам. С хвойных пород деревьев, часто изготавливают внутренний слой, из-за хорошей прочности и небольшой стоимости этой древесины в закупке.

Для производства фанеры используется шпон из лиственных пород и хвойной древесины. Для наружных слоев предпочитают березу, реже граб, тополь, бук и ольху. Цена березового шпона в закупке материала, является самой дешевой, потому она и обрела такую популярность среди производителей. Граб, тополь, бук и ольху считают дорогостоящими материалами, потому их используют для производства шпона по индивидуальным заказам. С хвойных пород деревьев, часто изготавливают внутренний слой, из-за хорошей прочности и небольшой стоимости этой древесины в закупке.

Привезенный материал в первую очередь проходит калибровку на специальном станке. Снимаются все излишки, сучки и кора в результате достигается ровный круг на срезе в соотношении с центром древесины. Длинные бревна разрезаются на одинаковые чурки и направляются на этап варки.

Древесина должна иметь одинаковую влажность. Это необходимо для сохранения целостности структуры будущей плиты и избегания проблем на этапе производства. Перед лущением, все заготовки на продолжительное время замачивают в теплой воде, тем самым выравнивают их общую влажность.

Размягчённое в воде бревно легче поддается лезвиям станков, это в несколько раз ускоряет процесс нарезания и сохраняет длительное время податливость материала.

В воду могут добавлять вещества, придающие будущим изделиям дополнительные свойства. Как только древесина равномерно пропитываться влагой, ее отправляют на этап изготовления шпона.

Процедура изготовления и отделки шпона

Шпон для производства фанеры

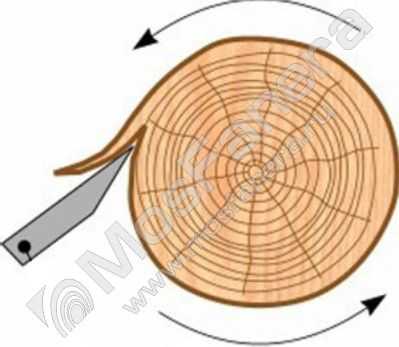

Подготовленные бревна загружают в специальные установки, фиксируя их между тремя валиками и, с помощью лезвий срезают листы или ленту шпона. Валики одновременно фиксируют и вращают бревна с заданной скоростью. Размеры определяют в зависимости от технических характеристик лущильного станка и размеров готовой продукции. Листы складывают в стопки, а ленту сматывают в рулон.

Далее, шпон загружают в форматно-раскроечный станок, с которого выпускают ленту и ножами нарезают ее на листы требуемых размеров. Весь процесс автоматический и настраивается оператором станка.

Сушка проводится в специальных закрытых помещениях, с автоматическим контролем температуры. Горячий воздух стараются распределять неравномерно, чтобы разделить сушку на несколько последовательных этапов. Рулоны или листы в подвешенном состоянии перемещают по многоэтажной роликовой системе. Это позволяет провести процесс сушки максимально эффективно с соблюдением всех временных ограничений. Влажность шпона должна быть – от 4 до 6%.

После сушки, шпон проходит ОТК. Контролеры и рабочие удаляют все дефектные участки, листы сортируют согласно требуемым размерам и влажности. Готовый элемент отправляют в цех производства фанеры.

Цех по производству фанеры

Технологический процесс производства

Технологический процесс изготовления фанеры происходит в несколько этапов.

Склеивание

На специально оборудованных столах располагают листы шпона одинакового размера. Их поверхность очищают от древесной пыли и мелкого мусора, чтобы при склеивании не создавалось лишних бугорков. Далее, собирают и группируют по размерам в стопки для будущей склейки каждой плиты.

Вначале изготавливается хвойная фанера, как внутренний слой и будущий каркас. На первый лист наноситься влагостойкий клей, бакелитовая пленка или смола. Сверху его прижимают следующим листом шпона в результате получается своеобразный бутерброд. Процесс могут повторять до получения 3 и более слоев. Вся работа проводиться в хорошо проветриваемых помещениях из-за повышенной токсичности некоторых веществ в составе клея.

Часто, количество слоев увеличивают для повышения прочности. Например, такой способ применяют во время производства строительной фанеры.

Процесс склеивания фанеры

При склеивании волокна древесины каждого нового слоя стараются располагать перпендикулярно предыдущему, что в несколько раз увеличивает прочность будущей конструкции. Если слоев в плите четное количество, это значит, что направление внутренних волокон древесины расположено параллельно друг к другу. Для получения широких полноформатных листов используют способ ребросклеивания по продольным кромкам.

В случае обнаружения поврежденных участков на листах, их вырезают и заменяют специальными заранее подготовленными заплатками. Поврежденный шпон, стараются использовать для создания внутренних слоев фанеры.

Иногда на спиле листа можно увидеть резкие изменения цвета волокон с черными включениями. Это говорит о том, что производитель экономил на закупке качественной древесины, использовал подгнившее второсортное сырье или нарушил технологический процесс изготовления продукции. Такая плита редко когда выдерживает требуемые нагрузки и через непродолжительное время может разрушиться.

Холодное склеивание или термическая обработка под давлением

Первый способ – при холодном склеивании лист фанеры помещают в пресс и оставляют его там при комнатной температуре на 6 часов. После застывания, его отправляют на этап просушки.

Второй способ – готовые тщательно склеенные листы направляют под термопресс, где с давлением и высокой температурой соединения набирают окончательную прочность.

Процесс прессования фанеры

Нанесение покрытия

В отдельном цеху поверхность шлифуют и наносят разнообразные покрытия. Для этого используют всевозможные лаки, краски или готовые наклейки с изображениями.

В зависимости от покрытия фанеру разделяют:

- На облицовочную – состоит из нескольких слоев лущеного шпона. Имеет облицовочное покрытие с одной или с двух сторон.

- Ламинированную фанеру – покрытие чаще всего имитирует древесную структуру.

- Шлифованную и не шлифованную – на поверхности создаётся специфическая текстура.

Облицовка фанерой

Особенности производства разных видов фанеры

Бакелизированная фанера – имеет увеличенную прочность структуры. Эффект достигается пропитыванием листов шпона бакелитовой смолой с дальнейшим спрессовыванием, под высоким давлением с температурой 270 °C.

Водостойкая – для производства используется водостойкий фенолоформальдегидный или карбамидоформальдегидный клей.

Профилированная – имеет сложную волнообразную структуру волокон для увеличения продольной прочности.

Армированная – внутри размещают слой, который придает дополнительную прочность будущей плиты, вставка может быть металлопластиковой, стекловолоконной или в форме металлической сетки.

Авиационная фанера – производиться из березового шпона (один из самых легких материалов). Ее могут применять в авиастроении и создании легких конструкций.

Упаковка

Готовая продукция в зависимости от размера и пожеланий заказчика, упаковывается в различные влагозащитные материалы и коробки.

Производство фанеры не требует больших денежных вложений на закупку оборудования и запуск процесса производства. Принцип технологического процесса простой и малозатратный, потому начать свой бизнес по силе каждому предпринимателю.

Видео: Производство фанеры

promzn.ru

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

mosfanera.ru

как делают материал (видео), оборудование для изготовления, производители

Изготовление листовой продукции из древесной основы осуществляется с соблюдением очередности этапов. Производство фанеры по точной и продуманной схеме обеспечивает достижение качественного результата. Характеристики плит зависят не только от условий изготовления, но и от применяемого сырья и способа его компоновки.

Какая бывает фанера?

Классификация по типу обработки:

- ФК. Влагостойкая продукция на карбамидных клеях. Назначение материала – обшивка внутренних конструкций, а также изготовление предметов интерьера и упаковочной тары. Плиты хорошо подходят для укладки на пол под ламинат и паркет в помещениях с высокой проходимостью.

- ФСФ. Фанера с повышенной влагостойкостью. Для производства применяется фенолформальдегидный клей. Материал обладает улучшенными свойствами, позволяющими размещать листы на участках, которые испытывают серьезные нагрузки. Высокие показатели влагостойкости обеспечивают долговечность и возможность использования для кровельных работ.

Визуально фанерные листы разных классов могут быть похожи, но эксплуатационные характеристики у них порой отличаются довольно сильно

Визуально фанерные листы разных классов могут быть похожи, но эксплуатационные характеристики у них порой отличаются довольно сильно - ФБС. Бакелитовая фанера, пропитанная спирторастворимой смолой. Такая продукция выдерживает постоянные колебания температуры и устойчива к воздействию воды. Обработка также повышает сопротивляемость огню, что позволяет использовать изделие в разных условиях.

- ФБА. Изготавливается на основе альбумино-казеинового клея, отличается более высокими показателями экологической безопасности, но не обладает защитой от влаги.

- БВ. Для производства применяется бакелитовая водорастворимая смесь. Является альтернативой ФБС, но не имеет устойчивости к повышенной влажности.

- ФОФ. Улучшенная вариация ФСФ с облицовкой бумагой высокой плотности, пропитанной синтетическими смолами.

Для бытовых помещений наиболее подходящим материалом считается экологически чистая фанера марки «ФК», но при этом нужно учитывать вид клеящего состава, так как от него зависит уровень влагостойкости

Для бытовых помещений наиболее подходящим материалом считается экологически чистая фанера марки «ФК», но при этом нужно учитывать вид клеящего состава, так как от него зависит уровень влагостойкостиСорта продукции по качеству используемого для изготовления шпона:

- I – на поверхности встречается минимальное количество дефектов;

- II – допускается небольшое коробление, наличие трещин и вставки из древесины для исправления недостатков;

- III – имеет все описанные дефекты, а также червоточины размером до 6 мм;

- IV – продукция с множеством изъянов, разрешается неровность кромок не более 5 мм.

Следует знать! Допускается комбинирование сырья, тогда фанерные листы имеют дробную маркировку. Например, 2/4 означает, что одна сторона более высокого качества (второго сорта), а обратная включает дефекты.

Для лицевой отделки используются высококачественные плиты Е(1), В(1) и ВВ (2), третий и четвертый сорта в основном идут на технические нужды

Для лицевой отделки используются высококачественные плиты Е(1), В(1) и ВВ (2), третий и четвертый сорта в основном идут на технические нуждыИз какого дерева изготавливают материал?

Производить продукцию можно из древесины хвойных и лиственных пород. Наиболее популярны следующие варианты:

- Береза. Характеризуется твердой структурой, обеспечивает отличное соединение плит между собой, поэтому подходит для получения тонкого и прочного шпона. Готовые изделия можно подвергать любой обработке, в том числе перфорации, без образования серьезных трещин и сколов.

- Ольха. Такой шпон не подвергается усыханию, а постоянное воздействие воды и высоких температур не приводит к появлению деформаций. Используется в качестве дополнения к более дешевому шпону.

- Липа. Обладает близкими с предыдущим вариантом параметрами. Относится к древесине, которая имеет однородную структуру, что обеспечивает образование ровного шпона при лущении.

- Хвойные (сосна, ель, пихта, лиственница и кедр). При обработке этих материалов могут возникать сложности, поскольку часто наблюдается неоднородность структуры годичных колец, особенно у сосны. По прочности такая фанера уступает березовой, но имеет меньший вес, что облегчает самостоятельную транспортировку и укладку. К тому же за счет натуральных смол изделия более устойчивы к появлению плесени и грибка.

Листы из березового шпона считаются наиболее качественными, ольха и липа – средний вариант, к бюджетному направлению относятся хвойные разновидности, исключение составляет только лиственница, по качеству она приравнивается к березе

Листы из березового шпона считаются наиболее качественными, ольха и липа – средний вариант, к бюджетному направлению относятся хвойные разновидности, исключение составляет только лиственница, по качеству она приравнивается к березеТаким образом, продукцию можно изготовлять из различных сортов, но наибольшую востребованность имеют береза, сосна и ель. Для удешевления материалы могут комбинироваться.

На заметку! Поверхность из лиственных пород имеет более однородную структуру, лицевое покрытие хвойных плит выделяется разводами и многочисленными сучками.

Как делают фанеру

Технология производства включает множество процессов, поэтому в домашних условиях качественного результата добиться не получится. Но своими руками можно осуществить фанерование предметов интерьера или поделок.

Оборудование

Чтобы изготавливать листовые изделия, производство должно иметь соответствующее техническое оснащение с конвейерными линиями. Отбор и обработка шпона проводятся вручную.

Необходимое оборудование:

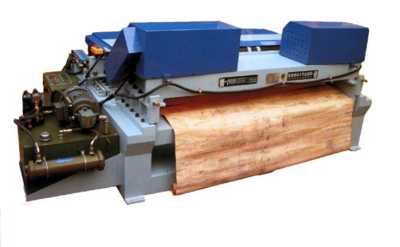

- Калибровочный и окорочный станок. Используются для очистки бревен. В линию дополнительно включается обрезочное устройство. Технология допускает применение различных модификаций с ваннами для мытья и размягчения.

- Специальная установка для лущения. Наиболее популярны автоматические станки, оснащаемые двойными телескопическими шпинделями, между которыми закрепляется заготовка. Процесс контролируется до получения нужного результата. Настройка оборудования позволяет получать шпон разной толщины.

- Гильотина или специальные ножи. Отвечают за обрезку получаемой ленты до нужной длины. Современные агрегаты выполняют работы самостоятельно, укладывая лущеный материал в стопы.

- Сушилка. Обеспечивает нужный уровень влажности без нарушения структуры. Чаще всего применяется устройство тоннельного типа.

На начальном этапе качество получаемого шпона зависит от станка, отвечающего за лущение древесины, и линии по сушке

На начальном этапе качество получаемого шпона зависит от станка, отвечающего за лущение древесины, и линии по сушке- Комплексная установка для приготовления и нанесения клея. Модификация зависит от вида состава.

- Станки для последовательного склеивания слоев. В технологический участок включено оборудование для первоначального форматирования.

- Холодный и горячий пресс.

- Станки для обработки по длине и ширине.

- Шлифовальные и обрабатывающие устройства. Позволяют получить определенную разновидность плит (например, перфорированные изделия).

Установка по нанесению клея и пресс отвечают за монолитность изделия, а от качества подрезки и шлифовки напрямую зависит товарный вид фанеры

Установка по нанесению клея и пресс отвечают за монолитность изделия, а от качества подрезки и шлифовки напрямую зависит товарный вид фанерыТолько качественное и правильно настроенное оборудование обеспечивает производство фанеры, которая будет отвечать всем нормам ГОСТа и потребностям покупателя.

Процесс изготовления

Алгоритм действий:

- Сырье подается на линию калибровки и очистки, где с бревен удаляются сучки и отделяется кора. Материал нарезается на фрагменты нужного размера.

- Получившиеся чурки перемещаются в ванну с горячей водой. В жидкость могут добавляться дополнительные компоненты, отвечающие за сохранение или улучшение определенных свойств. Этот этап необходим, чтобы вся древесина пробрела одинаковую влажность. Также процесс значительно облегчает дальнейшую обработку.

- Бревна помещаются на лущильный станок и фиксируются между двумя валами, которые задают темп вращения. Находящиеся с краю лезвия осуществляют снятие шпона. Можно использовать и другие методы, но лущение является наиболее эффективным.

- Листовой или ленточный шпон помещается на раскроенный станок, где происходит формирование размера. Для этих целей можно применять гильотину или специально настроенные ножи, в зависимости от подачи сырья.

- Наступает этап сушки: передвигаясь по роликовой системе, материал последовательно обрабатывается горячим воздухом. Итогом должна стать продукция с остаточной влажностью 4–6%.

- Шпон подается на проверочный участок, где происходит устранение недостатков и сортировка. Хотя линия производства максимально автоматизирована, часть работы необходимо делать вручную. Сырье распределяется по размеру, осуществляется предварительная очистка и группировка в стопки.

- На материал для сердцевины наносится склеивающая смесь, сверху выполняется облицовка перпендикулярными пластами. Если требуется усилить структуру плиты, то добавляются дополнительные слои.

- Сформированные листы помещаются на участок прессования. В зависимости от используемого клея, применяется холодный или горячий способ. Первый вариант подразумевает сжатие слоев в течение 6 часов при постоянной температуре, второй – применение высокого давления и горячего пресса.

Практически на всех заводах схема линии по производству фанерного листа одна и та же, а качество конечной продукции зависит от технологического уровня оборудования, из которого состоит конвейер

Практически на всех заводах схема линии по производству фанерного листа одна и та же, а качество конечной продукции зависит от технологического уровня оборудования, из которого состоит конвейерПосле этого осуществляется конечная обработка, которая позволяет получать материал с необходимой степенью отделки: шлифовка, ламинирование, покрытие различными декоративными составами.

Внимание! От метода прессования и обработки зависит стоимость фанеры.

Обзор производителей

На данный момент популярностью пользуются следующие изготовители:

- Объединенная группа компаний «Свеза». Холдинг включает шесть предприятий, выпускающих качественную продукцию, которая зарекомендовала себя для различных видов работ. Особое внимание заслуживает березовая фанера, отвечающая современным стандартам качества.

- ООО «Сыктывкарский фанерный завод». Основное направление – выпуск большеформатных листов, которые используются для обшивки или изготовления мебели. Также имеется линия производства ламинированной продукции.

- Группа компаний «Юнайтед Панел Груп». Выпускает отличные фанерные материалы 27 форматов с 30 вариантами толщины, специализируется на березовых и ламинированных плитах.

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендами

Качество Российской фанеры признано во всем мире, поэтому многие зарубежные компании создают дочерние предприятия, что позволяет позиционировать товар совместно с лидирующими брендамиТакже часть рынка занимают азиатские производители, качество продукции которых не всегда отвечает заявленным параметрам.

otdelkagid.ru

от «А» до «Я» Лесной комплекс

С развитием монолитного строительства особое значение приобрели опалубочные системы. Делают их из металлического каркаса и ламинированной фанеры, которую благодаря устойчивости к высоким нагрузкам, гладкой поверхности и влагозащищённости можно использовать многократно.

Сегодня мы расскажем о современной технологии производства ламинированной фанеры на примере одного из лидеров в этой отрасли — комбинатов группы «СВЕЗА».

Отбор сырья

Изготовление ламинированной фанеры — сложный многоступенчатый процесс, на каждом этапе которого важна точность соблюдения определённых методик.

Первый этап заключается в тщательном отборе и подготовке сырья. Для производства стандартной для России фанеры (1220х2440 мм) перерабатывают стволы диаметром 20-40 см и длиной 5,2 м (в дальнейшем их можно распилить на чураки по 1,3 или 2,6 м, необходимые для производства продольного и поперечного шпона требуемого формата).

Основным этапом подготовки является проварка сырья. Она осуществляется в специальном бассейне (открытом или закрытом) в течение суток. Летом температура в бассейне держится на уровне 35-40 °С, а зимой — 40-45 °С.

Для повышения качества шпона, из которого впоследствии будет изготовлена фанера, важно, чтобы на этапе проварки соблюдались термический режим и время обработки древесины.

Проваренный фанерный кряж подаётся в отделение по окорке и распиловке.

Окорка осуществляется следующим образом: ножи окорочного станка надрезают кору и снимают её лентами по спирали. В дальнейшем она используется для отопления предприятия и соседних зданий и даже целого посёлка (как на Пермском фанерном комбинате).

Окорённый кряж проходит через металлодетектор, который помогает обнаружить гвозди, остатки проволоки и другие металлические элементы, застрявшие в древесине. В противном случае есть опасность испортить оборудование. На пульт управления станка поступает сигнал, процесс останавливается, и металл удаляется оператором.

После окорки выполняется процесс распиловки. Обработанное сырьё пилится на чураки для производства продольного и поперечного шпона.

Делаем шпон

Следующий этап — лущение шпона на специальных станках, где с подготовленного чурака срезается непрерывная тонкая лента шпона. Чем он тоньше, тем больше слоёв будет в фанере и тем прочнее она будет.

Шпон из российской берёзы — самый тонкий (1,2-1,5 мм) по сравнению с другими породами древесины (например, толщина шпона из тополя 1,6-2,6 мм, а хвойного —

2-4 мм).

На этапе лущения обязательно проводится контроль качества. Для этого каждый день отбирают образцы для проверки толщины и ряда других параметров, а полученные результаты сравнивают с нормативными. С учётом этих данных производится настройка лущильных станков. После лущения лента шпона подаётся на автоматические ножницы, где происходит рубка на форматные листы размером 1,3х2,6 м для производства фанеры формата 1220х2440 мм. Продольный и поперечный шпон (для последующего склеивания в одном листе фанеры) производится на отдельных лущильных линиях.

Затем форматные листы шпона поступаю в сушилку.

«В сушилке листы шпона обдуваются горячим воздухом. За 8-10 минут из древесины уходит до 90% влаги. На выходе листы укладываются на поддон или попадают на транспортёр (в зависимости от конструкции сушилки)», — рассказывает инженер-технолог производства ламинированной фанеры комбината «Фанплит», входящего в состав группы «СВЕЗА» Наталья Андреева.

Сортировка, сортировка, сортировка…

После просушки шпон сортируется по целому ряду параметров, в том числе по наличию выпавших сучков, трещин и т. п. На многих комбинатах на этом этапе используется автоматизированное оборудование: параметры сортов заложены в компьютерную программу, управляющую процессом. Происходит сканирование поверхности и автоматическая оценка, после которой сканер сам управляет раскладкой шпона по стопам. Оператор лишь наблюдает за процессом.

Оценивается влажность листов. Если шпон оказался недосушенным, он откладывается в отдельную стопу и досушивается позже.

Если выявляются дефекты, то листы не утилизируются, а отправляются на починку, которая может осуществляться как на ручных станках, так и на оборудовании с автоматическим управлением. Автоматические станки позволяют повысить качество фанеры, сократив затраты ручного труда в 3 раза. Сейчас существует оборудование для починки шпона любых форматов: как стандартного — 5х5 футов (1525х1525 мм), так и большого — 5х10 футов (1500/1525х3000/3050 мм).

И в заключение этого этапа — снова происходит сортировка шпона.

Комплектование фанеры

Для получения готовой фанеры необходимо склеить несколько листов шпона между собой. Волокна в последовательных слоях располагаются перпендикулярно друг другу, что придаёт прочность готовому продукту и стойкость к деформации в любых направлениях. Эта особенность определяет применимость фанеры в опалубочных системах для монолитного строительства.

При производстве берёзовой фанеры склеивается нечётное количество листов шпона толщиной от 3 до 40 мм. Клей из мела, воды, смолы и древесной или ржаной муки изготавливают здесь же, в специальном смесителе. Важно строгое соблюдение технологии, чтобы не произошло расклеивание. Для этого на современных предприятиях установлено оборудование, которое автоматически контролирует пропорции ингредиентов в соответствии с рецептурой.

Следующий этап — вальцовка. Лист шпона пропускается между двумя валиками, смазанными клеем, после чего его отправляют в наборку.

«В стопе наборного пакета сухой и намазанный клеем шпон чередуются. Их количество зависит от толщины фанеры. В конце процесса комплектования автомат подаёт 2 листа сухого шпона (последний лист предыдущего «сэндвича» и первый следующего), что позволит позже отделить один лист фанеры от другого.

Подготовленная таким образом стопа отправляется на подпрессовку», — комментирует начальник службы качества Пермского фанерного комбината, входящего в состав группы «СВЕЗА» Елена Вершинина.

Холодная подпрессовка пакетов собранного шпона производится непосредственно перед горячим прессованием с целью получения цельных пакетов, удобных для транспортирования и загрузки в горячий пресс. Время холодной подпрессовки составляет 5-10 минут при давлении 1-1,5 МПа.

После этого осуществляется загрузка предварительно склеенных листов в этажерку горячего пресса для окончательного приклеивания при температуре 120-130 ?С и давлении 1,2-1,8 МПа.

После прессования склеенные листы обрезают с четырёх сторон под формат, требуемый заказчиком: к примеру, 1250х2500 мм или 1220х2440 мм с точностью до

3 мм. При производстве ламинированной фанеры станок выполняет предварительную обрезку до размера 1290х2550 мм, чтобы после нанесения плёнки лист можно было ещё раз подровнять, срезав оставшиеся миллиметры.

Далее выполняется шлифование для придания гладкости и выравнивания толщины. Для этого фанера последовательно проходит через шлифовальные ленты с разной зернистостью, после чего её классифицируют по внешнему виду: качество листов оценивает оператор.

Ламинирование

Заключительный этап производства состоит в нанесении с двух сторон плёнки. Затем фанера загружается в многопролётный пресс, в котором одновременно могут находиться 15-18 листов. В процессе прессования плёнка схватывается с поверхностью плиты при температуре 130-136 °С в течение 4,5-10 минут (длительность зависит от плотности плёнки, толщины фанеры и вида покрытия (гладкая или сетчатая).

Благодаря ламинированию фанера приобретает дополнительную защиту от воды, механических повреждений, агрессивных сред. Так, из обычной «белой» фанеры получается фанера с покрытием, или, как её чаще называют, ламинированная. Помимо глянцевой плёнки может наноситься сетчатое покрытие, обладающее антискользящим эффектом. Такая продукция востребована в транспортном машиностроении: она применяется в полах трейлеров и лёгких коммерческих автомобилей. А также в качестве настилов для строительных лесов.

После ламинирования и обрезки фанеру сортируют по внешнему виду и геометрическим параметрам и укладывают в пачки, после чего их подают в покрасочную камеру. Здесь на торцы плиты наносится специальная водоэмульсионная краска на акриловой основе. Такое покрытие защищает фанеру от попадания влаги и разбухания.

Чем лучше прокрашены торцы, тем лучше влагозащитные свойства плиты, а значит, больше циклов заливки бетона фанера сможет выдержать. Особенно это важно для опалубки перекрытий, где фанера подвергается сильным механическим нагрузкам и воздействию агрессивной среды — бетонной смеси.

Если ламинированная фанера хорошо склеена внутри, имеет ровную поверхность, которая покрыта износостойкой плёнкой, и защищённые от влаги торцы, она дольше сохранит свою форму. А это значит, что даже при многократном применении одного и того же листа фанеры (не менее 15-20 циклов) качество монолитных перекрытий будет неизменным.

«Ламинированная фанера особенно востребована в монолитном строительстве. Её популярность объясняется механическими свойствами: только берёзовая фанера, благодаря высокой прочности и упругости, способна выдерживать нагрузки, воздействующие на опалубку в процессе бетонирования», — комментирует Наталья Андреева.

С чего всё начиналось

Первые станки для переработки древесины в шпон, а далее — в фанеру были запатентованы ещё в XVIII веке. Примечательно, что практически все их изобретатели так или иначе связаны с Россией.

Первую модель лущильного станка в конце XVII создал инженер-механик Сэмюэль Бентам, ранее служивший Екатерине II по приглашению князя Потёмкина. По окончании 10-летней службы в России Бентам вернулся в Англию и получил патенты сразу на несколько своих изобретений. Впрочем, изобретённый англичанином станок не был замечен производителями тех времён.

Технология изготовления фанеры практически не изменилась с момента изобретения. Модернизации подверглось управление станками: сейчас оно полностью автоматизировано. Это позволило сократить долю ручного труда и, как следствие, повысить качество конечного продуктаДействительно эффективный прототип всех современных лущильных станков создал шведский инженер-изобретатель Эммануэль Нобель, отец Альфреда Нобеля, основателя Нобелевской премии. Созданная им в конце XVIII века модель ротационного (поворотного) токарного станка позволяла снимать с деревянного чурака шпон определённой и постоянной толщины, благодаря чему фанерный «сэндвич» становился однородным по структуре и толщине.

Эммануэль Нобель жил и работал в России с 1838 по 1859 год, созданные им в этот период изобретения предназначались для военной промышленности и высоко ценились императором Николаем I.

В начале XIX века русский промышленник Дитрих Мартин Лютер, владевший мануфактурой по производству карандашей в эстонском Ревеле (современный Таллинн), изобрёл свой лущильный станок — более крупную версию станка для производства карандашей. В 1819 году он получил патент на своё изобретение.

Первая фанера, производство которой основывалось на станке Дитриха Мартина Лютера, была создана эстонским мебельщиком Александром Лютером, его однофамильцем. В конце XIX века он решил использовать склеенные между собой листы шпона в качестве сидений для венских стульев — мебель получилась лёгкой, прочной и недорогой, благодаря чему на неё возник устойчивый спрос.

Практически одновременно с мебельщиком Лютером фанера была создана русским изобретателем — Огнеславом Степановичем Костовичем, строящем летательные аппараты и остро нуждавшемся в конструкционном материале. В 1881 году он изобрёл арборит — материал, состоящий из склеенных между собой поперёк волокон листов шпона. Лущильный станок и клей для производства фанеры-арборита Костович также изобрёл самостоятельно, причем его фанера обладала высокой устойчивостью к воздействию влаги и была не подвержена гниению.

МНЕНИЕ

Наталья Андреева, инженер-технолог производства ламинированной фанеры комбината «Фанплит», группа «СВЕЗА»

«Как мы увидели, процесс производства ламинированной фанеры довольно сложен. И качество конечного продукта зависит от чёткого соблюдения технологии на каждом этапе его производства.

Если использовать фанеру ненадлежащего качества, то поверхность стен и перекрытий здания будет неудовлетворительной. Это приведёт к росту трудозатрат на отделочные работы. Поэтому качество фанеры — это не только красота и надёжность зданий, в которых мы живём и работаем, но и экономика рационального строительства».

теги

forestcomplex.ru

технология и видео основных этапов процесса

Фанера – это необычный листовой материал, со свойствами, которые столь уникальны, что использовать его можно и для любительских поделок и для обшивки морских судов. При производстве фанеры технология, которая используется для получения материала с особыми качествами, имеет свою специфику. Но есть общая последовательность операций, которые повторяются при изготовлении фанеры любого назначения.

Из чего состоит фанера

Технология производства фанеры разработана так, чтобы получить определенную структуру, которая представляет собой слои древесины, число которых может доходить до 21, склеенные между собой клеевыми составами. Причем самыми популярными сортами древесины, которые применяют для изготовления фанеры, являются сосна и береза, которые придают особые свойства материалу. Клеевые составы для соединения древесных слоев, изготавливаются на основе смол, которые влияют на свойства фанеры не меньше, чем древесина.

Фанера из березы

Технология производства фанеры

Технология производства фанеры из березового шпона это сложный многоэтапный процесс, который требует точного соблюдения методик, чтобы получить качественный листовой материал.

Основные этапы изготовления фанеры:

- Подготовка древесины. Стволы березы подбирают по размеру. То есть для получения листовую фанеру размером 1,2 м на 2,4 м, нужны стволы длиной 5,20 м с диаметром от 20 до 40 см, которые распиливают на чурки от 1,3 м до 2,6 м. После этого березовые чурки проваривают в бассейне в течение суток. Это значит, что вода должна иметь температуру около 40оС;

Проваривание березовых стволов в бассейне

Важно! Если на этапе проваривания стволов будет нарушено время нахождения в бассейне или температура воды будет слишком горячей, то качество шпона будет низким.

- Окорка и распиловка. На окорочном станке со специальными ножами снимается кора, которую используют для того, чтобы отапливать фанерный комбинат. После этого металодетектором обследуют древесину, чтобы обнаружить гвозди или проволоку, которые могут повредить оборудование;

Окорочный станок

- Распиловка и лущение. Бревна распиливаются, и на специальных станках начинается лущение, то есть срезается тонкая лента шпона. Из березы получается очень тонкий шпон толщиной около 1,5 мм, который лучше чем шпон других сортов древесины. Во время лущения происходит контроль качества шпона, и лущильные станки подстраивают под каждую партию;

Лущильный станок

- Рубка шпона. Шпон режется на форматные листы автоматическими ножницами. Чтобы получить фанеру размером 1,2 м на 2,4 м шпон должен быть разрезан на листы размером 1,3 м на 2,6 м.

- Просушивание шпона. В сушилке листы шпона обдувают прогретым воздухом в течение 10 мин. За это время 90% влажности уходит из древесины.

- Сортировка шпона. При сортировке выявляют листы, которые имеют повреждения, например, трещины, выпавшие сучки. Кроме того отбраковывают недосушенный шпон, который отправляют на повторную сушку.

Обратите внимание! Качество сортировки во многом зависит от оборудования, которое используется на комбинате. Наибольшее количество дефектов выявляют там, где есть автоматизированное оборудование, которое сканирует поверхность шпона.

- Вальцовка и склеивание шпона. На этом этапе происходит создание структуры фанеры, прочность которой достигается тем, что шпон складывается так, чтобы направление волокон одного листа шпона было перпендикулярно направлению волокон в соседних слоях. После того как последовательность слоев определена, шпон укладывают в наборный пакет, причем листы чередуются так, чтобы сухой шпон чередовался с листами шпона, прошедшими вальцовку, во время которой с обеих сторон наносится клей;

Сборка пакетов

- Холодная подпрессовка в течение 10 мин проводится для того, чтобы получить пакет шпона, удобный для транспортировки;

- Горячее прессование проводят при температуре 130 оС на специальном прессе.

Более подробно расскажет технологию производства фанеры видео:

Сюжет демонстрирует, что качественная фанера – это результат сложного процесса, который повторить в кустарных условиях невозможно без специального оборудования.

Вконтакте

Google+

profanera.ru

Фанера — Википедия

Схема процесса изготовления фанерыФане́ра, древе́сно-сло́истая плита́ (др.-греч. φανερῶς «явный») — многослойный строительный материал, изготавливаемый путём склеивания специально подготовленного шпона. Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины каждого листа были перпендикулярны соседним, поэтому, чтобы направления внешних слоёв совпадали, количество слоёв шпона обычно нечётное: от трёх и более.

Самодельный вездеход «Каракат» с кузовом из фанерыСтроительство

Фанера называется продольной, если волокна в лицевых слоях направлены вдоль длинной стороны, в противном случае — поперечной.

Фанера из древесины как твёрдых, так и мягких пород выпускается нескольких типов и сортов, которые различаются назначением, сроком службы, внешним видом и стоимостью.

По предназначению — строительная, промышленная, упаковочная, мебельная и конструкционная.

По видам фанеру часто разделяют на два популярных вида — ФК (влагостойкая) и ФСФ (повышенной влагостойкости).

По типу обработки — ламинированная.

По внешнему виду (согласно ГОСТ 3916.1-96) (определяется количеством пороков и дефектов поверхности наружного слоя шпона): E (элита), I, II, III, IV.

По материалу, из которого изготовляется[править | править код]

- Хвойная фанера (изготавливается из шпона хвойных пород деревьев: лиственницы, сосны, пихты, ели). Иногда для изготовления фанеры используется шпон сибирского кедра — такая фанера используется в декоративных целях. Для хвойной фанеры обязательным является содержание хвойного шпона в наружных слоях — внутренние могут содержать шпон лиственных пород древесины.

- Берёзовая фанера (изготавливается из шпона берёзы) получила распространение практически во всех областях, но из-за относительно более высокой стоимости в строительстве используется не так широко, как хвойная.

- Фанера из тополя, которая производится преимущественно в Китае, существенно дешевле российских аналогов из берёзы и хвойных пород, однако уступает им по параметрам[источник не указан 878 дней].

По количеству слоёв[править | править код]

Фанерные слои- трёхслойная

- пятислойная

- многослойная

В основном листы фанеры имеют нечётное количество слоёв шпона: в этом случае шпон расположен симметрично относительно среднего слоя. Если слоёв шпона в фанере четыре, то центральные слои располагают и склеивают перпендикулярно наружным, что увеличивает общую прочность и стойкость к деформации.

По пропитке[править | править код]

Водостойкая фанера — материал, обработанный специальным образом для увеличения сопротивления влаге. Максимально увеличить влагостойкие характеристики фанеры может помочь ламинирование.

- ФБА — это листы фанеры, которые проклеены натуральным альбуминоказеиновым клеем. Преимущество фанеры ФБА в том, что она является экологически чистым строительным материалом, но её небольшая влагостойкость ограничивает применения этой марки.

- ФСФ (фанера, изготавливаемая с применением смоляного фенолформальдегидного клея). Эта фанера характеризуется относительно высокой износоустойчивостью, механической прочностью и высокой водостойкостью. ФСФ — один из самых популярных видов фанеры, используется в строительстве, производстве, кровельных работах. Допускается для применения в жилых помещениях, если класс эмиссии не превышает Е1.

- ФСФ-ТВ (фанера огнезащищённая). Обладает свойствами фанеры марки ФСФ, но не подверженная горению, относится к группе трудногорючих материалов. Применяется в пассажирском вагоностроении и промышленном/гражданском строительстве.

- ФК (фанера, получаемая при приклеивании шпонов карбамидным клеем). Обладая меньшими водостойкими характеристиками, ФК используется преимущественно при внутренней отделке помещений, в мебельном производстве, при изготовлении деревянной тары, при работе с конструкциями внутри помещения.

- ФКМ. В качестве клея при производстве фанеры ФКМ используются меламиновые и меламиноформальдегидные смолы.

- ФБ (фанера, пропитанная бакелитовым лаком, впоследствии склеивается). Этот вид обладает максимальной сопротивляемостью воздействию агрессивной среды и может использоваться в условиях тропического климата, при повышенной влажности и даже под водой.

- БС (фанера, пропитанная бакелитовым клеем, С — спирторастворимый). Эта фанера обладает уникальными свойствами — сверхвысокой прочностью, стойкостью к агрессивным средам, гибкостью, упругостью, водонепроницаема, не гниёт, не раскисает. Её ещё называют авиационная фанера за то, что раньше использовалась только в авиа- и судостроении.

- БВ (фанера, пропитанная бакелитовым клеем, В — водорастворимый). Эта фанера обладает теми же свойствами, что и фанера БС, за исключением влагостойкости, поскольку клей, применяемый при склеивании слоев, водорастворим.

По виду обработки поверхностей[править | править код]

- НШ — нешлифованная фанера.

- Ш1 — материал, шлифованный с одной стороны.

- Ш2 — материал шлифованный с двух сторон.

В настоящий момент ГОСТы предусматривают наличие пяти сортов фанеры, которые отличаются наличием и количеством допустимых дефектов обработки[1], пороков древесины и её дефектов.

Нормы ограничения пороков древесины и дефектов обработки[править | править код]

| Наименование пороков древесины и дефектов обработки по ГОСТ 30427 | Фанера с наружными слоями из шпона сортов | ||||

| E (элитная) | I сорт (B) | II сорт (BB) | III сорт (CP) | IV сорт (C) | |

| 1. Булавочные сучки | Не допускаются | Допускаются до 3-х штук на 1 м² поверхности листа | Допускаются | ||

| 2. Здоровые сросшиеся светлые и тёмные сучки | Не допускаются | Допускаются диаметром, мм, не более | Допускаются с трещинами шириной не более 1,5 мм | Допускаются | |

| 15 | 25 | ||||

| в количестве на 1 м², шт., не более | |||||

| 5 | 10 | ||||

| с трещинами шириной, мм, не более | |||||

| 0,5 | 1,0 | ||||

| 3. Частично сросшиеся, несросшиеся, выпадающие сучки, отверстия от них, червоточина | Не допускаются | Допускаются диаметром, мм, не более | |||

| 6 | 6 | 6 | 40 | ||

| в количестве на 1 м² поверхности листа, шт., не более | без ограничения количества | ||||

| 3 | 6 | 10 | |||

| 4. Сомкнутые трещины | Не допускаются | Допускаются длиной, не более 200 мм в количестве не более 2 шт., на 1 м ширины листа | Допускаются | ||

| 5. Разошедшиеся трещины | Не допускаются | Допускаются длиной, мм, не более | |||

| 200 | 300 | без ограничения | |||

| шириной, мм, не более | |||||

| 2 | 2 | 10 | |||

| в количестве, шт., не более | |||||

| 2 | 2 | без ограничения | |||

| при условии заделки замазками | Допускаются длиной до 600 мм, шириной до 5 мм при условии заделки замазкой | ||||

| 6. Светлая прорость | Не допускается | Допускается | |||

| 7. Тёмная прорость | Не допускается | Допускается в общем числе с нормами п. 2 настоящей таблицы | Допускается | ||

| 8. Отклонение в строении древесины | Допускается незначительное случайного характера, кроме тёмных глазков | Допускается | |||

| 9. Здоровое изменение окраски | Не допускается | Допускается не более, %, поверхности листа 5 | Допускается | ||

| 10. Нездоровое изменение окраски | Не допускается | Допускается | |||

| 11. Гниль | Не допускается | ||||

| 12. Наклон | Не допускается | Допускаются в общем числе с нормами п. 3 настоящей таблицы | |||

| 13. Нахлёстка в наружных слоях | Не допускается | Допускается длиной, мм, не более | Допускается | ||

| 100 | 200 | ||||

| в количестве, шт., не более | |||||

| 1 | 2 | ||||

| на 1 м ширины листа | |||||

| 14. Недостача шпона, дефекты кромок листа при шлифовании и обрезке | Не допускаются | Допускаются шириной, мм | |||

| 15. Наличие клеевой ленты | Не допускается | Допускается в нешлифованной фанере | |||

| 16. Просачивание клея | Не допускается | Допускается, %, не более | Допускается | ||

| 2 | 5 | ||||

| поверхности листа | |||||

| 17. Царапины | Не допускаются | Допускаются | |||

| 18. Вмятина, отпечаток, гребешок | Не допускаются | Допускаются глубиной (высотой) в пределах значений предельных отклонений по толщине | Допускается | ||

| 19. Вырыв волокон | Не допускается | Допускается, %, поверхности листа, не более | Допускается | ||

| 5 | 15 | ||||

| 20. Прошлифовка | Не допускается | Допускается | |||

| 21. Покоробленность | В фанере толщиной до 6,5 мм не учитывается, толщиной 6,5 мм и более допускается со стрелой прогиба не более 15 мм на 1 м длины диагонали листа фанеры | ||||

| 22. Металлические включения | Не допускаются | Допускаются скобки из цветного металла | |||

| 23. Зазор в соединениях | Не допускается | Допускается шириной, мм, не более | Допускается | ||

| 1 | 2 | ||||

| в количестве, шт., не более | |||||

| 1 | 1 | ||||

| на 1 м ширины листа | |||||

| 24. Расслоение, пузыри, закорина | Не допускаются | ||||

| 25. Волнистость (для шлифованной фанеры), ворсистость, рябь | Не допускаются | Допускаются | |||

| 26. Шероховатость поверхности | Параметр шероховатости Rm по ГОСТ 7016, мкм, не более: для шлифованной фанеры — 100, для не шлифованной — 200 | ||||

| 27. Вставки из древесины | Не допускаются | Допускаются при заделке в количестве, шт., не более | |||

| 8 на 1 м2листа | без ограничения | ||||

| 28. Двойная вставка | Не допускается | Допускается, шт., не более 2 на 1 м² листа | Допускается без ограничения | ||

| Примечания: 1. Норма дефекта обработки «недостача шпона» относится и к внутренним слоям фанеры. | |||||

Общими словами:

- сорт Е (элита). Дефекты не допускаются, кроме незначительных изменений случайного характера в строении древесины;

- сорт I. Максимальная длина покоробленности или трещин для фанеры первого сорта не должна превышать 20 мм;

- сорт II. Допускаются трещины до 200 мм, вставки из древесины, просачивание клея площадью до 2 % от общей площади листа фанеры;

- сорт III. Допускаются червоточины до 10 штук на квадратный метр при диаметре каждой не более 6 мм; общее количество перечисленных пороков не может быть больше 9;

- сорт IV. Фанера 4-го сорта является крайне низкокачественной. Такая фанера может иметь следующие пороки: частично сросшиеся и выпавшие сучки — без ограничения; червоточины диаметром до 40 мм без ограничения; дефекты кромок листа глубиной до 5 мм;

«Раскройка» листа фанеры

«Раскройка» листа фанерыВ технологическом процессе производства фанеры можно ориентировочно выделить 14 этапов:

1) Подготовка сырья к лущению.

На начальном этапе происходит отбор качественного берёзового фанерного кряжа, он должен соответствовать ГОСТу 9462-88. По поступлении на завод сырьё гидротермически обрабатывается в варочных бассейнах.

2) Окорка сырья.

Окорка — удаление с поверхности кряжа коры и луба. После произведения окорки бревна прогоняют через специальный сканер, определяющий кубатуру кряжа.

3) Разделка фанерного сырья.

Для разделки сырья на чураки используется пильный агрегат, работающий в полуавтоматическом режиме. Получившиеся от разделки под определённую ширину листа отходы отправляются в отделение переработки отходов, а сырьё в виде чураков — в приёмник-накопитель и на следующий этап, к лущильному станку.

4) Лущение, рубка и укладка шпона.

Для лущения шпона используются лущильные станки, а рубка по размерам осуществляется ножницами, получаемый шпон в сыром виде на выходе имеет толщину в 1,15—1,18 мм. Получившаяся после лущения лента шпона подаётся к пневматическим ножницам, для раскроя на форматные листы в полуавтоматическом режиме. Лущёный шпон стопками подаётся к сушилке.

5) Сушка шпона.

Сушится шпон с использованием газовых роликовых сушилок, работающих на топочных газах, а также и в термомасляной сушилке.

6) Сортировка шпона.

После сушки шпон делится на несколько частей, одна из которых направляется на ребросклеивание и шпонопочинку, а другая — сразу на сортировку в соответствии с требованиями ГОСТ 3916.1-96 или требованиями заказчика. Неформатный, кусковой и оставшийся от обрезки шпон отправляется на ребросклеивание вдоль волокон на внутренние слои, а после обрезки поперёк — на линию усовки.

7) Склеивание шпона на «ус».

Склеенный на «ус» поперёк волокон шпон идёт на внутренние слои большеформатной фанеры.

8) Ребросклеивание шпона.

Для ребросклейки используются станки с подачей шпона вдоль и поперёк древесных волокон.

9) Починка шпона.

В починку шпона идут полоски шпона шириной до 49 мм, они подбираются по направлению волокон, цвету и породе древесины, толщине относительно требующих починки листов и плотно держатся в шпоне.

10) Приготовление и нанесение клея.

Рецептура приготовления клея — секрет производства любого фанерного завода, а наносится клей на шпон клеенаносящими станками, с помощью рифлёных металлических барабанов строго цилиндрической формы.

11) Сборка пакетов.

Шпон с нанесенным клеем отправляют в наборку, где собираются пакеты, которые, проходя холодную подпрессовку, формируют будущие листы фанеры. Пакеты собираются в угольник, прижимаясь к упорам с двух сторон наборного стола. После холодной подпрессовки пакеты отправляют в загрузку горячего пресса.

12) Склеивание фанеры.

Для склеивания фанеры используется горячий гидравлический пресс с электронной системой управления прессованием, механической загрузкой и выгрузкой. После пресса фанера развозится погрузчиком в стопы для выстройки. Стопы держатся в течение 24 часов в условиях цеха чтобы снять внутренние напряжения.

13) Обрезка фанеры и шлифование.

В обрезке фанеры используются форматно-обрезные станки, а после обрезки её автопогрузчиком подают на сортировку или шлифовальный станок.

14) Сортировка, маркировка и упаковка.

Фанера подается на сортировочные площадки после обрезки и шлифования, где сортируется по ГОСТу 3916.1-96, после чего производится маркировка листов фанеры, упаковка её в стандартные транспортировочные пачки и маркировка пачек.

Производство в России[править | править код]

Фанера в России выпускается следующих основных форматов 1525×1525, 1220×2440, 2440×1220, 1250×2500, 2500×1250, 1500×3000, 3000×1500, 1525×3050 и 3050×1525 мм. Различие в расположении длины и ширины относительно формата фанеры обозначает продольное или поперечное расположение волокон шпона по длинной стороне и указывает, что если формат заявлен как 1220×2440 мм, то расположение слоёв шпона поперечное, а если 2440×1220 мм — продольное. Фанера с продольным расположением волокон шпона используется там, где требуется гибкость, а с поперечным — там, где требуется высокая жёсткость при изгибе.

Производство фанеры в России (млн. м³):

- 2002 г. — 1,8;

- 2003 г. — 2,0;

- 2004 г. — 2,2;

- 2005 г. — 2,6;

Фанерное производство в России расположено по большей части в привязке к регионам, богатым лесными ресурсами. Основная доля выпуска приходится на предприятия Северо-Западного федерального округа — около 35 % в общем объёме производства.

В России наибольшее распространение получило производство березовой фанеры (95% производства) в связи с особенностями состава лесов (из 63 фанерных заводов 62 производят березовую фанеру). Березовая фанера составляет 3-4% от мирового рынка фанеры

В 2005 году экспорт составил 1,5 млн м³, то есть около 60 % всей произведённой в стране фанеры.

- Григорьев М. А. Материаловедение для столяров, плотников и паркетчиков: Учебное пособие для ПТУ. — М.: Высшая школа, 1989. — 223 с. — 100 000 экз. — ISBN 5-06-000345-0.

- ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород.

- ГОСТ 3916.2-96 Фанера общего назначения с наружными слоями из шпона хвойных пород.

- ГОСТ 13913-78 (ГОСТ на ДСП)

- ГОСТ 102-75 Фанера берёзовая авиационная.

- ГОСТ В-226-41 Дельта-древесина авиационная.

- Черкасов И. К. Фанера // БСЭ

ru.wikipedia.org

Оборудование для производства фанеры: линия и технология изготовления

Производство фанеры является очень сложным, но прибыльным бизнесом. Для открытия предприятия по производству фанеры необходимо, прежде всего, приобрести оборудование, которое используется для этого процесса. Стоит помнить, что качественное оборудование способно значительно упростить процесс производства фанеры.

Производство фанеры является очень сложным, но прибыльным бизнесом. Для открытия предприятия по производству фанеры необходимо, прежде всего, приобрести оборудование, которое используется для этого процесса. Стоит помнить, что качественное оборудование способно значительно упростить процесс производства фанеры.

Оборудование для изготовления фанеры

Для производства фанеры чаще всего используются лущильный, калибровочный и раскроечный станки. С помощью лущильного станка осуществляется получение тонкой поперечной стружки. На этих станках обрабатываются короткие бревна, которые по-другому называются чураки. На суппорте станка устанавливается нож, который при вращении бревна срезает с него слой древесины. Этот слой древесины имеет слой толстой и беспрерывной ленты, которую называют шпоном.

Для улучшения качества шпона и увеличения его прочности во время лущения шпона производится обжим древесины. Для этого используется прижимная линейка.

Калибровочный станок используется для пропуска бревен с сечениями. Благодаря этому станку обеспечивается удаление участков бревен, которые выступают за просветы в нем. Закомелистая часть наиболее толстых бревен обтачивается благодаря наличию калибрующих ножей. Благодаря возможности регулировать положение ножей на роторе можно обрабатывать на этом станке бревна различного сечения. Раскроечные станки предназначаются для раскройки фанеры. Они характеризуются большими габаритами, что позволяет разрезать фанеру на листы разнообразных разрезов.

Для того, чтобы просканировать недостатки отобранного материала используются специальные станки. Ими являются измерители количества влаги, а также конвейеры.

Иногда на производстве фанеры используются линии, благодаря которым осуществляется сортировка шпона.

Технология производства фанеры

Производство фанеры состоит из нескольких этапов. К основным из них относится:

Производство фанеры состоит из нескольких этапов. К основным из них относится:

- Подбор материала;

- Снятие коры;

- Снятие слоя шпона на лущильном станке;

- Просушка шпона.

К подбору материала для фанеры необходимо подходить очень тщательно. Зачастую для производства фанеры используют шпон из березы, ольхи, бука, сосны и т.д. Для создания удобств в работе материал проваривается в специальном бассейне. Этот процесс значительно повышает качество сырья.

После этого с древесины снимается кора, а также проверяется материал на наличие металлических элементов. Далее материал поступает на специальное оборудование, которое предназначается для производства фанеры.

На лущильном станке снимаются первый слой шпона, после чего его разделяют на отдельные листы. Качество шпона зависит от вида древесины. При наличии в шпоне большого количества влаги его отправляют на просушку. Далее производится склеивание листов шпона.

Вы можете прямой сейчас узнать какое оборудование для производства сетки рабицы нужно и открыть прибыльный бизнес в этом направлении.

Производство профнастила — замечательный бизнес. Всё об этом Вы можете узнать тут.

Для склеивания шпона используются специальные материалы. Клеящие составы изготавливаются в механизированных смесителях, после чего они подаются желобки нескольких клеевых вальцов. Прокатывается клеящий состав с обеих сторон пиломатериала. Далее промазанные клеем листы шпона склеиваются с помощью пневматических, гидравлических или винтовых прессах.

При склеивании фанеры в комнатной температуре их необходимо продержать в помещении около 6 часов. Наиболее эффективным является прессование фанеры при повышенной температуре. В таких условиях на склеивание шпона уходит всего несколько минут.

В том случае, если производится гнутая фанера, используется специальные инструментальные плиты, которые характеризуются наличием нескольких пресс-форм. Далее фанера поступает на раскроечный станок, где осуществляется ее резка на листы различных размеров. Технология изготовления фанеры напрямую зависит от вида производимого строительного материала.

Линия по производству фанеры

Выпуск фанеры требует наличия специальных линий. Это специализированное оборудование, которое значительно упрощает процесс производства. Работа линии заключается в следующем. Древесина в виде бревна или чурака очищается от разнообразных загрязнений, а также с нее снимается кора. Для этого в течение нескольких часов применяется влаготермическая обработка.

Выпуск фанеры требует наличия специальных линий. Это специализированное оборудование, которое значительно упрощает процесс производства. Работа линии заключается в следующем. Древесина в виде бревна или чурака очищается от разнообразных загрязнений, а также с нее снимается кора. Для этого в течение нескольких часов применяется влаготермическая обработка.

После того, как древесина прошла процесс размягчения, ее закрепляют в специальном станке, который вращается вокруг своей оси. К чураку подводится лущильный нож и с его помощью снимается с него тонкий слой древесины. Благодаря этой процедуре вырабатывается стружка. Эта стружка и становится основой будущей фанеры.

Шпон раскраивается на листы. Эти листы проходят процесс сортировки согласно их качеству. При этом учитывается наличие трещин, сучков и разнообразных незначительных дефектов. Далее листы проходят процесс сушки, после чего их собирают в пакеты. Улаживаются листы в пакеты по принципу перпендикулярности.

Базовый лист фанеры должен быть расположен симметрично. После того, как пакет сформирован, его смазывают специальным клеящим составом. Благодаря клею из отдельных листов шпона образуется единый и цельный лист фанеры. После этого фанера проходит процесс высыхания и охлаждения. На этом процесс производства на линии заканчивается.

Во время производства шлифованной фанеры используются специальные шлифовальные станки, на которых она проходит соответствующую обработку.

В случае изготовления ламинированной фанеры используется специальная пленка, которая наклеивается сверху на фанеру.

Благодаря этой пленке фанера имеет отличные технические характеристики, а также повышенный уровень износоустойчивости. Ламинирование фанеры может быть выполнено как с одной, так и с двух сторон. Водостойкую фанеру во время производства обрабатывают специальными смолами.

Популярные модели оборудования

Лущильный станок СЛ-720

На производствах фанеры используются разнообразные станки. От качества оборудования зависит скорость процесса изготовления фанеры, а также его качество. Именно поэтому к подбору оборудования необходимо подходить очень ответственно. Существует множество фирм, которые занимаются производством оборудования для изготовления фанеры. Наиболее популярными среди станков для производства фанеры считаются:

- Лущильный станок для производства шпона СЛ-720 (1600). С помощью этого станка древесина обрабатывается без дополнительных усилий. Определение оптимального положения оси обеспечивается благодаря наличию специального приспособления. Наличие дебаркера обеспечивает высокое качество начальной обработки чурака. С помощью хорошей фрезы заготовке придается правильная форма. Наличие гибкого гофрированного шланга позволяет беззаботно удалять отходы во время работы.

Хотите открыть свое дело по производству плитки, но не знаете с чего начать? Сперва узнайте, как осуществляется изготовление керамической плитки.

Всё об изготовлении бетона здесь.

Как наладить производство брусчатки? Информация на странице http://buisiness-oborudovanie.com/dlya-dorozhnyx-pokrytij-kamnya/oborudovanie-dlya-proizvodstva-bruschatki/.

- Станок для производства лущенного шпона CЛ-800 (1600) характеризуется наличием специального устройства, с помощью которого устанавливается бревно для его обработки. С помощью этого станка можно обрабатывать заготовки, диаметр которых составляет от 110 до 740 миллиметров. Этот станок способен производить четыре метра шпона в час.

Делительный станок СД-800

Станок делительный для рубки шпона СД-800 (1600). С помощью этого агрегата осуществляется деление ленты шпона на отдельные дощечки или листы необходимой ширины. Задается ширина листа с помощью специального электронного устройства. Использовать этот агрегат необходимо на одной линии со станком по производству шпона. Ширина обрабатываемого шпона может составлять до 1600 миллиметров.

- Калибровочный станок по дереву производится на основе станков эстакадного типа. Наличие высокооборотного привода позволяет управлять скоростью работы станка. Удобства при работе на станке придаются благодаря возможности автоматического управления столом. Благодаря этому агрегату осуществляется калибровка поверхности плиты.

Раскроечный станок по дереву FDB Maschinen FR 6020 предназначается для обработки фанеры. Это изделие характеризуется компактностью, высоким уровнем сборки и наличием специальных устройств, благодаря которым значительно упрощается процесс обработки дерева.

Все станки производятся из материалов высокого качества, что обеспечивает им прочность, надежность и длительный срок эксплуатации. После производства все станки проходят ряд испытаний, что обеспечивает им высокий уровень износоустойчивости, а также значительно упрощает процесс производства фанеры.

Видео про изготовление фанеры

buisiness-oborudovanie.com

Визуально фанерные листы разных классов могут быть похожи, но эксплуатационные характеристики у них порой отличаются довольно сильно

Визуально фанерные листы разных классов могут быть похожи, но эксплуатационные характеристики у них порой отличаются довольно сильно