38 Получение чугуна. Исходные материалы. Сущность процесса доменной плавки

Процесс получения чугуна из железных руд называют доменным.

Исходные материалы:

— железные руды (магнитный, красный, бурый и шпатовый железняк+комплексные железные руды для улучшения св-в чугуна)

— топливо — кокс – топливо+нагрев печного пространства до необходимой температуры; обеспечивает восстановление окислов железа. Возможна частичная замена кокса газом или мазутом

— флюсы — известняк CaCO3 или доломитизированный известняк, содержащий CaCO3 и MgCO3, так как в шлак должны входить основные оксиды (CaC, MgO), которые необходимы для удаления серы из металла. В их состав входит минимальное количество вредных примесей.

Получение чугуна в доменной печи заключается в восстановлении железа из оксидов железной руды. Чтобы отделить примеси, содержащиеся в руде и коксе (продукте переработки каменного угля), их нужно расплавить, однако температура плавления у них намного выше, чем у чугуна.Ее понижают, вводя флюсы (плавни), чаще всего — известняк.

Загружаемая сверху в доменную печь шихта, содержащая железную руду, кокс и флюсы, постепенно перемещается вниз и попадает в зоны все более высокого нагрева. В нижней части домны (горне) температура возрастает до 1 600 °С. Сюда стекают жидкие чугун и шлак. Более легкий шлак скапливается над чугуном. Периодически шлак и чугун выпускают и направляют для дальнейшей переработки.

Вдуваемый в доменную печь воздух, нагретый до 700…800°С, обеспечивает горение кокса с образованием окиси углерода (СО), которая отнимает кислород у оксидов железа. При температуре около 1 000 “С имеет место науглероживание восстановленного железа и превращение его в чугун:

Пустая порода и флюсы также претерпевают определенные превращения и переходят в шлак. Азот воздуха, СО и С02 образуют доменный газ, удаляемый из домны через колошник по газопроводам.

В материалах шихты имеются вещества, дающие чугуну полезные (марганец, кремний) и вредные (сера, фосфор) примеси. Сера может быть удалена из чугуна при сильнооснбвном шлаке и высокой температуре процесса. Фосфор же удалить из чугуна нельзя. Чтобы чугун не содержал фосфора, шихта должна быть свободна от Р205.

39 Устройство и работа доменной печи схема

Доменная печь состоит: из колошника 1, куда при опускании колошникового затвора 2 поступают руда, плавень и топливо, шахты 3, в которой протекают реакции восстановления железа, «распара» 4, где заканчивается шлакообразование, и «заплечиков» 5, по которым загруженные материалы постепенно опускаются в горн 6, превращаясь в расплавленный чугун и расплавленный шлак. Горн выкладывают из высококачественного шамотного кирпича; снаружи он покрыт стальными листании и охлаждается водой. Доменная печь имеет стальной сварной кожух. Топливо сгорает у (воздушных фурм 7, к которым через кольцевую воздушную трубу 8 и отходящие от нее рукава подводится нагретый воздух. В нижней части горна имеется чугунная летка» 10 — отверстие для выпуска чугуна. Выше расположена «шлаковая летка» 11 для выпуска шлака. Горячие газы, образующиеся в печи, отводят через газопроод 12, очищают их и используют для подогрева воздуха, подаваемого в печь, и для других нужд завода (для нагревания мартеновских печей, в которых идет передел чугуна на сталь).

Руду, плавень (флюс) и кокс загружают в доменную печь сверху чередующимися слоями. По мере сгорания кокса и расплавления слоев, находящихся внизу, вся масса в печи постепенно опускается, сверху же загружают все новые порции материалов. Горение в доменной печи поддерживается воздухом, который вдувают под давлением около 1,5 ати, предварительно нагревая до 800—900°. Подогревают воздух в особых воздухонагревателях (устаревшее название «каупер»), представляющих собой круглую башню со стальным кожухом и внутренней кладкой из огнеупорного кирпича с вертикальными каналами.

Отходящие из доменной печи газы содержат значительное количество окиси углерода (СО). При горении она выделяет большое количество тепла. Газы очищают от пыли в специальном устройстве и направляют в воздухонагреватель, где СО сгорает, нагревая огнеупорную кладку. Затем в воздухонагреватель нагнетают воздух. Проходя через нагретые каналы огнеупорной кладки, воздух подогревается, газы же из доменной печи в это время направляются в другой воздухонагреватель. Материалы, загруженные в верхнюю часть доменной печи, высушиваются и постепенно прогреваются. В нижележащих зонах печи окись железа (Fe2O3 или Fe3O4), содержащаяся в руде, восстанавливается окисью углерода до закиси железа (FeO). Дальше закись железа восстанавливается до чистого железа: в средних и нижних зонах доменной печи появляются его первые губчатые комочки. Восстановленное железо, опускаясь в печи, постепенно насыщается углеродом. Получившийся карбид железа (Fe3C) растворяется в железе при высоких температурах и науглероживает его, понижая температуру плавления сплава. Поэтому в верхней части «заплечиков» при t = 1250—1300° появляются первые капли жидкого сплава, которые стекают вниз, еще больше насытившись углеродом и растворив часть кремния и марганца. Так образуется. чугун, содержащий до 3,5—4,0% углерода и стекающий в расплавленном состоянии на дно горна. Одновременно идет реакция между пустой породой и плавнями, в результате которой образуется жидкий шлак, также стекающий вниз. Шлак всплывает поверх чугуна, защищая его от окисления. Время от времени шлак сливают через шлаквую летку, чугун же периодически выпускают через нижнюю летку. Таким образом осуществляется непрерывный процесс выплавки чугуна. Для получения 1 т чугуна (передельного) примерно расходуется: железной руды 1,6 г, известняка 0,4 т, марганцевой руды 0,1 т,кокса 0,9 т.

studfile.net

Альтернативные технологии для производства чугуна

Прямое восстановление (DRI)

Хотя технология доменной плавки является основным процессом для производства чугуна, было разработано несколько других методов производства, и они применяются в промышленном масштабе. Эти технологии «восстановительной плавки» постоянно используют уголь вместо кокса в качестве основного восстановительного агента. В некоторых новых технологиях также заменяются окатыши и агломерат пылевидной мелочью из железной руды.

Чугун производится в доменных печах более 500 лет. В течение этого времени доменные печи превратились в высокоэффективные реакторы. Однако в настоящее время доступны другие технологии, которые стали вызовом для технологии доменного процесса для производства чугуна.

Происходит рост производства стали из лома в электродуговых печах. При производстве стали из лома потребляется значительно меньше энергии, по сравнению с производством стали из железных руд. Проблемы с качеством стали, выплавляемой на основе лома, вводят соответствующие ограничения для конвертерного и электросталеплавильного производства, а использование железа прямого восстановления (DRI) в качестве шихты повышает возможности производства стали в электродуговых печах.

Следует отметить следующие аспекты, которые оказывают давление на технологию производства стали с использованием жидкого чугуна:

- Экологические аспекты агломерационных установок

- Экологические и экономические аспекты коксогазового завода

- Относительная негибкость и масштаб производства жидкого чугуна

- Возрастающая конкуренция способа производства стали на основе лома и технологии электродугового переплава с DRI.

Но следует признать преимущества технологии доменного производства в отношении возможностей рециклинга и инвестиций.

Вышеупомянутое инициировало улучшение экономических и экологических показателей работы доменной печи, а также и разработку альтернативных способов производства чугуна (или железа).

Два основных типа альтернативного производства желез, которые можно считать апробированными типами альтернативного производства, таковы: прямое восстановление (DR) и восстановительная плавка (SR).

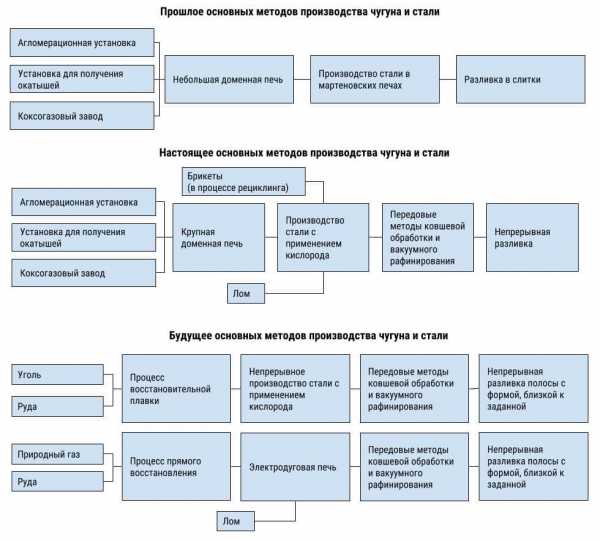

На рисунке ниже приведен обзор прошлых, настоящих и будущих маршрутов производства чугуна и стали.

Прямое восстановление связано с производством твердого первичного железосодержащего материала из железных руд и восстанавливающего агента (например, природного газа). Твердый продукт, называемый железом прямого восстановления (DRI), применяется главным образом в качестве сырья в электродуговых печах (EAF). Процесс прямого восстановления был запущен в серийное производство с 1970-х годов, и были разработаны различные процессы.

Поскольку не имеется отделения железа от пустой породы в восстановительном агрегате, должны использоваться руды высокого качества или концентраты (содержание железа 68 % и пустой породы – 27 %) для восстановления до металлического железа в твердом состоянии. Температура процесса меньше чем 1000°С. DRI имеет уровень металлизации >92 %, а содержание углерода <2 %. Железо прямого восстановления обычно используется в качестве сырья для EAF.

DRI может иметь высокое содержание пустой породы, и это снижает его ценность в электросталеплавильном производстве, особенно там, где высокие цены за электроэнергию.

Недостатком DRI является то, что оно вызывает пожароопасность. Поэтому DRI можно переплавлять в брикеты, так как железо горячего брикетирования (HBI), так как такой продукт можно хранить и транспортировать на некоторое расстояние.

Первая промышленная установка была построена в конце 1960-х годов. Поскольку для ведущих процессов прямого восстановления требуется дешевый источник природного газа, большая часть установок размещена в регионе высоких месторождений нефти и природного газа, вблизи экватора.

В таблице ниже показана процентная доля производства DRI, относящаяся к мировому производству жидкого чугуна в 1996 и 2006 г.

| Год | Ежегодное мировое производство (млн. т) | Процентная доля от мирового производства жидкого чугуна |

| 1996/97 | 36,5 | 4,4 |

| 2006 | 59,8 | 6,8 |

Две трети мирового производства DRI в 2006 г. были сконцентрированы в пяти странах: Индии (15 млн. т – на 4 млн. т больше, чем в 2005 г.), Венесуэле (8,6 млн. т), Иране (6,9 млн. т), Мексике (6,2 млн. т) и Саудовской Аравии (3,6 млн. т). Новые установки были сданы в эксплуатацию в Индии, Нигерии, Тринидаде, Саудовской Аравии, Катаре и России. Метод прямого восстановления оказался успешным, особенно в производстве порошков.

Имеющиеся процессы

Процессы DRI можно разделить по типу используемого реактора, а именно:

- шахтные печи (Midrex®, HyL)

- вращающиеся печи (процесс SL/RN)

- печи с вращающимся подом (Fastmet®/Fastmelt®, Inmetco®/Rdelron® и ITmk3®)

- реакторы с кипящим слоем (Circofer®).

Многие из этих твердофазных процессов используют природный газ и в качестве топлива и восстанавливающего агента (монооксид углерода и водород). Приблизительно 92% DRI производится с помощью использования (реформированного) природного газа в качестве топлива. В небольшом количестве случаев в качестве топлива используется уголь.

В качестве сырья окатыши из железной руды и крупнокусковая руда используются в процессах с шахтными печами (Midrex, HyL), а пылевидная руда и концентраты используются в реакторах с кипящим подом (Circored, Finmet, Iron carbide) или печах с вращающимся подом (Fastmet®, Inmetco®).

Альтернативой DRI является карбид железа (Fe3C). Карбид железа также производится с помощью прямого восстановления, но продукт содержит приблизительно 90 вес.% Fe3C. Содержание карбида является относительно высоким: 6 вес.%, который дает достаточное количество энергии для снижения потребления электроэнергии в EAF. Карбид железа можно использовать в таких же самых применениях как DRI. Первая промышленная установка для производства карбида железа, с производительностью 300 тыс. т в год была сдана в эксплуатацию в 1995 г. в Тринидаде (реальное производство в 1998 г. составило 150 тыс. т/год).

В таблице ниже представлены характеристики серийно выпускаемых типов установок для производства DRI.

Характеристики серийно выпускаемых установок с процессами прямого восстановления

Характеристики серийно выпускаемых установок с процессами прямого восстановленияУстановки DRI являются приемлемыми в следующих ситуациях:В течение процесса выплавки стали DRI превосходит лом по чистоте и постоянству состава, но эти выгоды достаются за более высокую цену.

- Когда не хватает лома надлежащего качества, таким образом, вызывая ухудшение качества производимой стали, и возникает необходимость в добавлении восстановленного железа для повышения качества сырья

- На мини заводах, построенных в регионах, в которых поставки источников железа, таких как лом, затруднены, или в которых строительство металлургических заводов с полным циклом, с доменной печью не являются необходимым с точки зрения масштаба спроса, и в данном случае восстановленное железо можно использовать как основной сырьевой материал

- В доменных печах, в которых требуется повышенная производительность по выходу жидкого чугуна.

Экологические аспекты DRI

Основной выгодой установки прямого восстановления по сравнению с доменной печью является то, что в этих установках используется природный газ или уголь в качестве топлива. Поэтому коксогазовый завод больше не нужен, и значительно снижаются выбросы. Воздействия на окружающую среду установки прямого восстановления очень ограниченные. Имеется мало выбросов пыли, которые легко отводятся. Потребность в воде низкая, и воду можно в значительной степени возвращать в цикл. Кроме того, на установках прямого восстановления на основе метана образуется намного меньше СО2, чем в установках на основе угля.

Однако в DRI содержится некоторое количество пустой породы (3–6 %), и это приводит к росту потребления энергии EAF с ростом потребления DRI. Это можно частично компенсировать с помощью горячего посада DRI. Технология ITmk3 предусматривает, что поскольку часть физического тепла отходящих газов утилизируется с подачей тепла для подогрева воздуха, оцененные выбросы СО2 для этой технологии будут на 20 – 25% ниже, чем для технологии доменная печь + кислородный конвертер.

Восстановительная плавка (SR)

Восстановительная плавка (SR) связана с производством жидкого металла из руды без кокса. В процессе SR используется две установки: в первой установке руда нагревается и восстанавливается газами, образуемыми во второй установке, которая является плавильной печью – газификатором, в которую поставляются уголь и кислород. Затем частично восстановленная руда плавится во второй установке, а жидкий расплавленный чугун или (в некоторых случаях) жидкая сталь образуется во второй установке. Технология плавления – восстановления дает возможность использовать широкий диапазон углей для производства чугуна.

Процессы Corex® и Finex®

Примеры этой технологии включают процессы Corex® и Finex®, которые работают в промышленном масштабе.

Процесс Corex является двух стадийным процессом: в первой стадии железная руда восстанавливается до губчатого железа в шахтной печи с помощью восстановительного газа; на второй стадии восстановленное железо плавится в плавильной печи – газификаторе. Восстановительный газ (СО и Н2), который используется в восстановительной шахте поступает в результате газификации угля с помощью кислорода, образует неподвижный/кипящий слой в плавильной печи – газификаторе. Частичное сжигание угля в плавильной печи – газификаторе приводит к образованию тепла к расплаву восстановительного железа. Расплавленный чугун и шлак сливаются на поду с помощью обычной процедуры выпуска, сходной с той процедурой, которая используется при работе доменной печи.

Вследствие разделения восстановленного железа и плавления железа/газификации угля в две стадии достигается высокая степень гибкости, и может использоваться широкий набор углей. Процесс проектируется для выполнения при повышенном давлении до 5 бар. Загрузка угля и железной руды производится с помощью системы шлюзового бункера.

Восстановительный газ содержит порядка 65–70% СО, 20–25% Н2 и 2–4% СО2. После того как горячие газы покидают плавильную печь – газификатор, он смешивается с охлаждающим газом для регулирования температуры примерно на уровне 850°С. Затем газ очищается в горячем циклоне и направляется в шахтную печь в качестве восстановительного газа. Когда газ покидает шахтную печь, он все еще имеет высокую теплотворную способность и может использоваться для внешнего потребителя, когда существуют такие возможности. Теплотворная способность этого газа оценивается в 7,5 МДж/нм3 в случае использования обычного энергетического угля (28,5% летучих веществ), но угли другого типа могут дать другую теплотворную способность такому газу.

Дальнейшим развитием процесса Corex стал процесс Finex, разработанный совместно немецкой компанией Siemens VAI и корейской металлургической компанией Posco. Основное различие между технологиями Corex и Finex состоит в том, что во второй технологии можно непосредственно использовать пылевидную руду. В процессе Finex четырехступенчатая система с кипящим слоем расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое она уплотняется в горячем состоянии перед выгрузкой в плавильную печь – газификатор.

Достигаемые экологические выгоды

В процессе Corex в качестве источника энергии используется уголь. Поэтому предотвращаются выбросы из коксовой печи. Все высшие углеводороды, которые выделяются из угля, подвергаются крекингу с образованием СО и Н2 в плавильной печи – газификаторе. Поэтому не образуются побочные продукты типа смолы, фенола, ВТХ, РАН и т.д.

Сера, поступающая с углем в процесс, в значительной степени абсорбируется в шахтной печи DRI и кальцинированными добавками и впоследствии направляется в плавильную печь – газификатор. Здесь большая часть серы переходит в жидкий шлак как в случае доменного процесса и становится безвредной для окружающей среды. Количество серы, улавливаемой в процессе Corex газом и водой (2–3% от общего поступления серы) намного ниже, чем в случае традиционной технологии коксовая печь/агломерационная установка/доменная печь (20–30%). Газ, поставляемый стороннему потребителю, содержит 10 – 70 частей на млн. H2S, в зависимости от типа используемого угля и рабочих условий. Так как кислород используется вместо воздуха для газификации коксового остатка, не происходит значительного образования NOx и цианидов (CN). Потребность в использовании кислорода приводит к значительной общей потребности в энергии.

Выбросы пыли от процесса Corex значительно ниже, чем при традиционном доменном процессе. Предотвращаются все выбросы пыли в коксовой печи. Содержание пыли в газе для сторонних потребителей меньше 5 мг/нм3. Большая часть пыли, которая улавливается в системе газоочистки, подвергается рециклингу с возвращением в процесс.

Некоторые эксплуатационные параметры установки компании Iscor (в настоящее время Mittal Steel South Africa) приведены в таблице ниже.

Важные эксплуатационные данные установки с процессом Corex компании Iscor’s Pretoria Works, Южная Африка (выведена из эксплуатации и демонтирована в 1998 году)

Важные эксплуатационные данные установки с процессом Corex компании Iscor’s Pretoria Works, Южная Африка (выведена из эксплуатации и демонтирована в 1998 году)Взаимодействия между средами

Восстановительный газ из плавильной печи – газификатора очищается в циклонах. Пыль из этих циклонов можно возвращать в плавильную печь – газификатор. Колошниковый газ из шахтной печи и охлаждаемый газ (для охлаждения восстановительного газа) очищаются в скрубберах, и, поэтому, образуется шлам. Шлам в основном можно подвергнуть рециклингу в плавильной печи – газификаторе после грануляции или поставлять в химическую промышленность. Небольшая часть (не определенная количественно) может депонироваться.

Процесс Corex отличается высоким удельным потреблением угля и относительно большим расходом отходящих газов, с теплотворной способностью, от средней до высокой Использование таких отходящих газов в качестве источника энергии в значительной степени определяет энергетическую эффективность процесса. Охлаждающая вода поставляется в замкнутый цикл.

Сообщаются данные о капитальных затратах: 195 евро за тонну жидкого металла. В данном примере осуществлен перевод тогдашнего валютного курса в ЭКЮ, а затем в евро.

После того как установка Corex была успешно пущена в эксплуатацию в 1995 г. компанией Posco на заводе Pohang Works в Южной Корее, она была подвергнута реконструкции с переходом на конфигурацию процесса Finex, с производительностью 600 тыс. т/год в 2003 г. На этой установке четырехстадийная система с кипящим слоем была расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое эта мелочь уплотняется в горячем состоянии перед загрузкой в плавильную печь – газификатор. Вторая установка с годовой производительностью 1,5 млн. т была пущена в эксплуатацию на том же заводе в апреле 2007 г.

К концу 2007 г. в эксплуатации находилось 6 установок типа Corex и 2 — типа Finex, с общей производительностью 7,45 млн. т жидкого металла (таблица ниже).

Общее представление об установках Corex и Finex

Общее представление об установках Corex и FinexЕще одним примером восстановительной плавки является технология Primus®, в которой используется двухстадийный процесс. Эта технология представляет собой сочетание многоподовой печи (MHF), предназначенной для сушки, нагрева и начала восстановления, за которой установлена электродуговая печь (EAF), в которой происходит полное восстановление железа, и получается жидкий металл, образуется шлак, а завершением процесса является восстановление цинка. Эта технология дает возможность перерабатывать типичные остатки от выплавки чугуна и стали, которые обычно не подвергаются рециклингу на существующих установках, такого типа как пыль с EAF, шлам доменных печей, шлам сталеплавильного производства и промасленная прокатная окалина.

Процессы в стадии разработки

Следующие процессы восстановительной плавки находятся в завершающей стадии разработки, и кратко описаны в этом подразделе:

- HIsmelt

- Прямое восстановление железной руды (DIOS)

- AISI-DOE/CCF

- ROMELT

В таблице ниже подытожены характеристики этих процессов. Краткое описание этих процессов будет приведено далее.

Характеристики процессов восстановительной плавки, находящиеся в стадии разработки

Характеристики процессов восстановительной плавки, находящиеся в стадии разработкиHIsmelt

В этом процессе руда, уголь и флюсы вдуваются в ванну с расплавом чугуна с помощью восьми фурм, из которых четыре используются для вдувания холодного угля и извести, а четыре служат для вдувания руды и доломита (5 %) в условиях температуры 600–700°С. Руда быстро восстанавливается и плавится непосредственно в расплавленной ванне. Горячее дутье (1200–1250°С) с содержанием кислорода 35 % вдувается через центральную фурму через шлак, вызывая образование СО и Н2 в отходящих газах после сжигания. Обычно требуется ванна из жидкого металла для начала процесса. Выпуск горячего чугуна происходит непрерывно с помощью копильника, в то время как выпуск шлака проводится партиями через каждые 2-3 часа с помощью шлаковой летки.

SR в процессе HIsmelt дает в результате более низкое содержание кремния, которое составляет менее 0,01 %, а также более низкое содержание фосфора, менее 0,02 % в расплавленном металле.

Установка HIsmelt была пущена в эксплуатацию в г. Квинана, Западная Австралия корпорацией HIsmelt. Эта установка спроектирована на годовую производительность 800 тыс. т жидкого чугуна.

По сравнению с процессом в доменной печи предсказывается экономия топлива в 10 %. Кроме того, нет больше необходимости в установке для предварительной подготовки железной руды (установка для получения окатышей, агломерационная установка) и коксовой печи. В отличие от других процессов восстановительного плавления необходимо горячее дутье. Это, вероятно, будет оказывать влияние на выбросы NOx, что негативно сказывается на процессе.

DIOS

Процесс непосредственной плавки железной руды (DIOS) состоит из трех вспомогательных процессов: печи предварительного восстановления с псевдоожиженным слоем (PRF) для предварительного восстановления железной руды, печи для реформинга газа (GRF) для смешения угольного порошка с газом и печи восстановительного плавления (SRF) для дальнейшего восстановления и плавления железной руды.

Кислород для сжигания вдувается в верхнюю часть SRF. Образующийся монооксид углерода (СО) используется для предварительного восстановления железной руды в PRF. Азот вдувается через дно SRF для перемешивания шлака в печи.

Пилотная установка компании NKK на заводе Keihin Works, Япония, находится в работе с 1994 г., производя примерно 500 т чугуна в день.

Ожидается, что потребление энергии в процессе DIOS должно быть на 5–10 % ниже, по сравнению с маршрутом доменной печи. Кроме того, больше не требуется установка для предварительной переработки железа (установка для получения окатышей, агломерационная установка) и коксовой печи.

AISI-DOE/CCF

Проект AISI-DOE (Американский институт черной металлургии и Министерство энергетики США) и проект печи циклон – конвертер (CCF) начались как два отдельных проекта.

Проект AISI-DOE был совместным научно-исследовательским проектом прямого восстановления с получением чугуна рядом американский университетов и американский и канадских компаний в секторе производства стали. Координатором проекта был Американский институт черной металлургии, а спонсором Министерство энергетики США. Цель проекта состояла в производстве стали из предварительно восстановленной железной руды и угля в вертикальном плавильном устройстве подового типа. Разработка этого плавильного устройства стала самой важной частью проекта.

Проект CCF был совместной инициативой компании Corus, Эймейден, Нидерланды, и сталелитейного завода Ilva, Италия. Самой важной частью проекта стала разработка циклонного реактора. В циклоне железная руда предварительно восстанавливается и плавится. Расплавленная смесь падает в нижнюю часть реактора, где завершается восстановление. Топливо представляет собой зернистый уголь, который вдувается вместе с кислородом в нижнюю часть реактора.

Высокая рабочая температура в циклонном реакторе и тот факт, что он может работать с высоким уровнем примесей из расплавленной ванны, делает возможной прямую связь предварительного восстановления и стадий конечного восстановления. Объединение двух стадий означает, что эффективная передача тепла не имеет решающего значения, так как не имеется охлаждения между стадиями. Тот факт, что как предварительное восстановление, так и конечное восстановление имеют место в одном реакторе, представляет важное различие между CCF и другими существующими установками для восстановительного плавления.

Проект CCF сконцентрирован главным образом на разработке циклонного реактора.

В 1995 г. обе стороны поняли возможность объединения своих технологий. При таком объединении можно реализовать пилотную установку восстановительного плавления.

Проект AISI-DOE был проверен в ряде испытаний, но пилотная установка не была сдана в эксплуатацию. Проект CCF был испытан в масштабе пилотной установке, с производительностью 20 т/ч.

Так как не требуются коксовая печь, агломерационная установка или установка для получения окатышей, можно ожидать заметного снижения выбросов. Потребление энергии на тонну стали должно быть ниже. Кроме того, можно получить энергию из отходящих газов, которые выходят из циклона при 1800°С.

ROMELT

Процесс ROMELT (РОМЕЛТ) – процесс, разработанный в Московском институте стали и сплавов под руководством проф. В.В. Роменца. Он сходен с другими плавильными процессами в печах подового типа, но в нем не используется предварительное восстановление. В процессе используется руда и отходы оксидов. Сообщается, что потребление угля составляет 900–1200 кг/т.

На пилотной установке на Новолипецком металлургическом заводе с производительностью 500 – 1000 т/сутки произведено 300000 т чугуна в год.

Так как не требуется коксовая печь, аглофабрика или установка для получения окатышей, можно ожидать значительного снижения выбросов по сравнению с обычной технологией выплавки чугуна. Потребление энергии на тонну жидкого металла также должно быть ниже.

Процесс РLASMAMELT

В процессах восстановительной плавки на основе плазмы реакции имеют место в заполненной коксом шахтной печи с фурмами, расположенными симметрично вокруг нижней части печи. Шахта полностью заполняется коксом. Плазменные генераторы и оборудование для вдувания оксидов металлов, смешанных со шлакообразующим материалом и, возможно, восстановителями, прикреплены к фурмам. Перед каждой фурмой внутри столба кокса образуется полость, в которой происходит восстановление и плавление. Через регулярные интервалы образующиеся шлак и металл выпускаются с пода шахтной печи. В случае плавления железной руды можно использовать отходящие газы из печи, состоящие главным образом из монооксида углерода и водорода, для предварительного восстановления руды. В других применениях процесса, таких как утилизация легированных металлов из пыли рукавных фильтров, образующийся газ утилизируется как топливный газ. Если в сырьевом материале содержатся металлы с высоким давлением паров, например цинк и свинец, эти металлы покидают печь с отходящими газами, которые затем проходят через конденсатор, в котором металлы утилизируются из газа.

Процесс AUSMELT

Процесс Ausmelt был разработан компанией Ausmelt Ltd. Австралия. Кусковая руда или рудная мелочь непрерывно подается в конвертер вместе с кусковым углем и флюсом. Угольная мелочь, кислород и воздух вдуваются, что позволяет проводить погружное сжигание. Степень окисления и восстановление контролируются с помощью корректировки соотношения воздуха к топливу, а также доли угольной мелочи, вдуваемой через фурму. Все реакции завершаются в одном реакторе.

metallurgist.pro

Технология получения чугуна

В современном производстве чугуна используется продукция многих предприятий: добывающего, по производству кокса, огнеупорных материалов и многих других. Чугунное литье начинается с изготовления шихты — специальной смеси, в состав которой входит агломерат, окатыши, кокс и флюсы. На одну тонну чугуна используется от восьмидесяти процентов агломерата, до двадцати – окатышей и полтонны кокса.

Шихта переплавляется в сложных инженерных сооружениях – доменных печах, которые работают почти беспрерывно в течение десяти лет. Специальные машины, находящиеся в помещении нагнетательной станции, нагнетают воздух. Воздух, нагретый до температуры 1400-1500ºС, подается через воздуховод в печь. Дымовые газы отводятся через дымовую трубу. После горения топлива и восстановления железа обогащенная шихта называется чугуном. Вместе со шлаком он выпускается через чугунную и шлаковую летку, и направляется по желобам в ковши.

Специальный кран обслуживает литейный двор доменной печи. Жидкий чугун в ковшах взвешивается на весах и транспортируется в помещение литейных машин. Из ковшей с помощью лебедки чугунная масса выливается на машину, с которой полученные твердые чушки отправляются на склад. Жидкий шлак в ковшах отвозят на грануляцию, где он сливается в грануляционный бассейн, заполненный водой. Таким образом шлак превращается в мелкие гранулы. Также его могут перерабатывать в портландцемент, шлаковату и гранулы.

Доменные печи выпускают литейный и специальный виды чугуна. Литейные чугуны используются для производства разнообразного литья, их отличает высокое содержание кремния до пяти процентов. Чугунное литье выполняется из чугунных заготовок – чушек весом по пять-десять килограммов. Специальный чугун используется в процессах раскисления и легирования различных видов стали.

Загрузка шихты в печь выполняется в определенной последовательности: каждый скип разгружается на малый конус через приемную воронку. Из малого конуса материал выгружается на большой после полной разгрузки каждого скипа. Нагретый до 1950ºС оксид углерода с высокой скоростью движется навстречу шихтовому потоку и отдав ему свое тепло, восстанавливает железо.

Капли чугуна и шлака медленно стекают в нижнюю часть доменной печи, которая называется горном. Шлак представляет собой смесь из пустой породы, золы и кокса с известняком после химических взаимодействий. Вес получаемого продукта в два раза меньше веса чугуна, и поэтому он плавает на поверхности чугуна в горне. Так же он играет роль фильтра для чугуна, очищая его от серы. Разгружается горн от жидкого материала через специальные отверстия, которые называются летками. Они расположены на разных уровнях для отделения шлака от чугуна благодаря разнице в удельном весе.

Технология получения материала для чугунного литья в принципе не отличается от технологии для специального чугуна, разница заключается в температурных режимах и добавках в смесях.

tsen.ru

Технология получения чугуна

Получение чугуна — очень материалоемкий процесс, требующий серьезных затрат. На получение одной тонны сплава уходит около 550 килограмм кокса и 900 литров воды. Затраты руды зависят от содержания в ней железа. Обычно используется сырье с массовой долей элемента не менее 70%, так как обработка более бедных руд экономически неоправдана. Такое сырье сначала проходит процедуру обогащения, а уже потом отправляется на переплавку. Производство чугуна проходит в доменных печах. Лишь около 2% от всего производимого в мире материала выплавляется в электропечи.

Технологический процесс состоит из нескольких взаимосвязанных этапов. На первом этапе в доменную печь загружают руду, которая содержит так называемый магнитный железняк (соединение двухвалентного и трехвалентного оксидов железа). Также в качестве сырья могут использоваться руды с содержанием водной окиси железа или его солей. Вместе с сырьем в печь загружают коксующиеся угли, которые предназначены для создания и поддержания высокой температуры. Кроме того продукты их горения принимают участие в химических реакциях в качестве восстановителей железа.

Дополнительно в топку подается флюс, который выступает в качестве катализатора и помогает породам быстрее плавиться, освобождая тем самым железо. Стоит отметить, что перед попаданием в доменную печь руда проходит специальную предварительную обработку. Они измельчаются при помощи дробильной установки, так как мелкие частицы быстрее расплавятся. Затем ее промывают, чтобы удалить все лишние элементы, которые не содержать металла. После этого высушенное сырье проходит обжиг в специальных

печах, который позволяет удалить из соединений серу и другие чужеродные элементы.

Когда доменная печь загружена и готова к эксплуатации начинается второй этап производства. После запуска горелок кокс начинает разогревать сырье, выделяя при этом углерод, который, проходя через воздух, реагирует с кислородом и образует оксид. Этот оксид активно участвует в восстановлении железа из соединений, находящихся в руде. При этом, чем больше газа становится в печи, тем слабее протекает химическая реакция. После достижения определенной пропорции она и вовсе прекращается. Избыток газов используется как топливо для поддержания температуры в печи. Такой подход имеет несколько положительных моментов. Во-первых, снижаются затраты ископаемого горючего, что несколько удешевляет производство продукции. А, во-вторых, продукты горения не выбрасываются в атмосферу, загрязняя ее вредными примесями, а продолжают свое участие в технологическом процессе.

Избыток углерода смешивается с расплавом и, поглощаясь железом, образует чугун. Все не расплавившиеся элементы породы всплывают на поверхность и удаляются из материала. Отходы называют шлаком, который затем пойдет на производство других материалов. После удаления всех лишних частиц в расплав при необходимости добавляют разнообразные присадки. Таким способом получают два вида сплавов: передельный и литейный чугун. Более подробно об этих сплавах мы напишем в следующей статье.

tsen.ru

Технология получения чугуна

В современном производстве чугуна используется продукция многих предприятий: добывающего, по производству кокса, огнеупорных материалов и многих других. Чугунное литье начинается с изготовления шихты — специальной смеси, в состав которой входит агломерат, окатыши, кокс и флюсы. На одну тонну чугуна используется от восьмидесяти процентов агломерата, до двадцати – окатышей и полтонны кокса.

Шихта переплавляется в сложных инженерных сооружениях – доменных печах, которые работают почти беспрерывно в течение десяти лет. Специальные машины, находящиеся в помещении нагнетательной станции, нагнетают воздух. Воздух, нагретый до температуры 1400-1500ºС, подается через воздуховод в печь. Дымовые газы отводятся через дымовую трубу. После горения топлива и восстановления железа обогащенная шихта называется чугуном. Вместе со шлаком он выпускается через чугунную и шлаковую летку, и направляется по желобам в ковши.

Специальный кран обслуживает литейный двор доменной печи. Жидкий чугун в ковшах взвешивается на весах и транспортируется в помещение литейных машин. Из ковшей с помощью лебедки чугунная масса выливается на машину, с которой полученные твердые чушки отправляются на склад. Жидкий шлак в ковшах отвозят на грануляцию, где он сливается в грануляционный бассейн, заполненный водой. Таким образом шлак превращается в мелкие гранулы. Также его могут перерабатывать в портландцемент, шлаковату и гранулы.

Доменные печи выпускают литейный и специальный виды чугуна. Литейные чугуны используются для производства разнообразного литья, их отличает высокое содержание кремния до пяти процентов. Чугунное литье выполняется из чугунных заготовок – чушек весом по пять-десять килограммов. Специальный чугун используется в процессах раскисления и легирования различных видов стали.

Загрузка шихты в печь выполняется в определенной последовательности: каждый скип разгружается на малый конус через приемную воронку. Из малого конуса материал выгружается на большой после полной разгрузки каждого скипа. Нагретый до 1950ºС оксид углерода с высокой скоростью движется навстречу шихтовому потоку и отдав ему свое тепло, восстанавливает железо.

Капли чугуна и шлака медленно стекают в нижнюю часть доменной печи, которая называется горном. Шлак представляет собой смесь из пустой породы, золы и кокса с известняком после химических взаимодействий. Вес получаемого продукта в два раза меньше веса чугуна, и поэтому он плавает на поверхности чугуна в горне. Так же он играет роль фильтра для чугуна, очищая его от серы. Разгружается горн от жидкого материала через специальные отверстия, которые называются летками. Они расположены на разных уровнях для отделения шлака от чугуна благодаря разнице в удельном весе.

Технология получения материала для чугунного литья в принципе не отличается от технологии для специального чугуна, разница заключается в температурных режимах и добавках в смесях.

tsen.ru

Производство чугуна и стали

ТОЛЬЯТТИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

Машиностроительный факультет

Кафедра «Резание, станки и инструмент»

РЕФЕРАТ

«Технология производства чугуна и стали»

Студент: Сергеев Андрей

Группа: М – 104

Преподаватель: Малышев В.И.

Тольятти — 1999 г.

1.Производство чугуна и стали.

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из губчатого железа, ударами молота.

По мере развития техники производства железа постепенно повышалась температура, при которой велся процесс. Металл и шлак стали плавиться; стало возможным разделять их гораздо полнее. Но одновременно в металле повышалось содержание углерода и других примесей, — металл становился хрупким и нековким. Так появился чугун.

Позднее научились перерабатывать чугун; зародился двухступенчатый способ производства железа из руды. В принципе он сохраняется до настоящего времени: современная схема получения стали состоит из доменного процесса, в ходе которого из руды получается чугун, и сталеплавильного передела, приводящего к уменьшению в металле количества углерода и других примесей.

Современный высокий уровень металлургического производства основан на теоретических исследованиях и открытиях, сделанных в различных странах, и на богатом практическом опыте. Немалая доля в этом процессе принадлежит русским ученым. Например, российские ученые первыми широко применили природный газ для доменной плавки.

2. Производство чугуна.

2.1. Исходные материалы.

Железные руды. Главный исходный материал для производства чугуна в доменных печах – железные руды. К ним относят горные породы, содержащие железо в таком количестве, при котором выплавка становится экономически выгодной.

Железная руда состоит из рудного вещества и пустой породы. Рудным веществом чаще всего являются окислы, силикаты и карбонаты железа. А пустая порода обычно состоит из кварцита или песчаника с примесью глинистых веществ и реже – из доломита или известняка.

В зависимости от рудного вещества железные руды бывают богатыми, которых используют непосредственно, и бедными, которых подвергают обогащению.

В доменном производстве применяют разные железные руды.

Красный железняк (гематит) содержит железо в виде безводной окиси железа. Она имеет разную окраску( от темно-красной до темно-серой). Руда содержит много железа(45-65 %) и мало вредных примесей. Восстановим ость железа из руды хорошая.

Бурый железняк содержит железо в виде водных окислов. В нем содержится 25- 50% железа. Окраска меняется от желтой до буро-желтой. Пустая порода железняка глинистая иногда кремнисто-глиноземистая.

Магнитный железняк содержит 40-70% железа в виде закиси-окиси железа.

руда обладает хорошо выраженными магнитными свойствами, имеет темно-серый или черный с различными оттенками цвет. Пустая порода руды кремнеземистая с примесями других окислов. Железо из магнитного железняка восстанавливается труднее, чем из других руд.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли. В этом железняке содержится 30-37 % железа. Сидерит имеет желтовато-белый и грязно-серый цвет. Он легко окисляется и переходит в бурый железняк. Из всех железных руд он обладает наиболее высокой восстановимостью.

Марганцевые руды содержат 25-45% марганца в виде различных окислов марганца. Их добавляют в шихту для повышения в чугуне количества марганца.

2.2. Производство чугуна в доменной печи.

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м.

Разрез доменной печи схематически изображен на рисунке.

Верхняя ее половина носит название шахты и заканчивается наверху отверстием – калашником, которая закрываетсяподвижной колонкой – кколашниковым затвором. Самая широкая часть печи называется распаром, а нижняя часть – горном. Через специальные отверстия в горне(фурмы) в печать вдувается горячий воздух или кислород.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. Агломерат – это определенным образом подготовленная руда, спеченная с флюсом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха или кислорода. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне кокс сгорает, образуя СО2, который, поднимаясь вверх и проходя сквозь слои наколенного кокса, взаимодействует с ним и образует СО. Образовавшийся оксид углерода и восстонавливает большую часть руды, переходя снова в СО2.

Процесс восстановления руды происходит главным образом в верхней части шахты. Его можно выразить суммарным уравнением:

Fe2O3 + 3CO = 2Fe + 3CO2

Пустую породу в руде образуют, главным образом диоксид кремния SiO2.

Это – тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляются флюс . Обычно в качестве флюса используют CaCo3. При взаимодействии его с SiO2 образуется CaSiO2, легко отделяющийся в виде шлака.

При восстановлении руды железо получается в твердом состоянии. Постепенно оно опускается в более горячую часть печи – распар — и растворяет в себе углерод; образуется чугун. Последний плавится и стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускают по мере накопления через особые отверстия, забитые в остальное время глиной.

Выходящие из отверстия печи газы содержат до 25% СО. Их сжигают в особых аппаратах-кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха. Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые их порции. Смесь руды и кокса доставляется подъемниками на верхнюю площадку печи и загружается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи продолжается в течение нескольких лет, пока печь не потребует капитального ремонта.

Процесс выплавки может быть ускорен путем применения в доменных печах кислорода. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, а значит, отпадает необходимость в громоздких и сложных кауперах и весь процесс упрощается. Вместе с тем производительность печи повышается и уменьшается расход топлива. Такая доменная печь дает в 1,5 раза больше железа и требует кокса на ¼ меньше чем обычная.

3 Производство стали.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвекторах, мартеновских и электрических печах.

3.1. Производство стали в конверторах.

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конвекторов равна 60 – 100 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвектор поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

Бессемеровский процесс. В конвертор заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс можно разбить на три периода. Первый период начинается после пуска дутья в конвертор и продолжается 3-6 мин. Из горловины конвертора вместе с газами вылетают мелкие капли жидкого чугуна с образованием искр. В этот период окисляются кремний, марганец и частично железа по реакциям:

Si + O2 = SiO2,

2Mn + O2 = 2MnO,

2Fe + O2 = 2FeO.

Образующаяся закись железа частично растворяется в жидком металле, способствуя дальнейшему окислению кремния и марганца. Эти реакции протекают с выделением большого количества тепла, что вызывает разогрев металла. Шлак получается кислым (40-50% SiO2).

Второй период начинается после почти полного выгорания кремния и марганца. Жидкий металл достаточно хорошо разогрет, что создаются благоприятные условия для окисления углерода по реакции C + FeO = Fe + CO, которая протекает с поглощением тепла. Горение углерода продолжается 8-10 мин и сопровождается некоторым понижением температуры жидкого металла. Образующаяся окись углерода сгорает на воздухе. Над горловиной конвектора появляется яркое пламя.

По мере снижения содержания углерода в металле пламя над горловиной уменьшается и начинается третий период. Он отличается от предыдущих периодов появлением над горловиной конвертора бурого дыма. Это показывает, что из чугуна почти полностью выгорели кремний, марганец и углерод и началось очень сильное окисление железа. Третий период продолжается не более 2 – 3 мин, после чего конвектор переворачивают в горизонтальное положение и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода в металле. В металле происходят реакции

mirznanii.com

Технология производства чугуна

МИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ

Украинская академия банковского дела

Кафедра менеджмента и внешнеэкономической деятельности

КУРСОВАЯ РАБОТА

по дисциплине:

“Техника и технология отрасли: промышленность”

на тему:

“Сущность и особенности производства чугуна. Основные пути и направления совершенствования и повышения экономической эффективности технологий подготовительно-обогатительного и металлургического производства”

Выполнил: студент Васильев М.Ю.

группа М-82

Научный руководитель: Нечепуренко В.Н.

Сумы 2000

Содержание

Введение………………………………………………………….…………3

1. Сырые материалы и подготовка их к доменной плавке……..…………. 4

1.1 Топливо доменной плавки…………….…………………….…………… 4

1.2 Руды и флюсы доменной плавки…….…………………….……………..5

1.3 Подготовка руд к плавке:…………….…………………….……………..7

a) дробление;………………………….……………………………………7

b) грохочение;………………………….……………………………….….7

c) усреднение;………….……………..….…………………………….….8

d) обогащение………………………………………………………….….8

1.4 Окуксование руд……………………………………………………….….9

2. Доменный процесс…………………………………………………….….10

2.1 Общая схема и сущность доменного процесса…………………….…..10

2.2 Распределение и движение газов и шихты в доменной печи:…….…..11

a) газовый поток;…………………………………………………….…..11

b) распределение материалов на колошнике при загрузке

доменной печи;………………………………………………….…….12

c) движение шихты в доменной печи…………………………….…….13

2.3 Восстановление оксидов металлов:……………………………….……14

a) физико-химические основы восстановительных процессов;….…..14

b) восстановление оксидов железа оксидом углерода…………………14

2.4 Образование чугуна и шлака:……………………………………………15

a) науглераживание железа;………………………………………….…15

b) образование шлака……………….……………………………………16

2.5 Методы интенсификации доменного процесса:…….…………………17

a) некоторые понятия об интенсификации;……………………………17

b) нагрев дутья;………………………………………………………..…18

c) увлажнение дутья;………………………………………………….…18

d) обогащение дутья кислородом;………………………………………18

e) вдувание в горн природного газа и других добавок к дутью;………19

f) комбинированное дутье;………………………………………………19

g) повышение давления газа…………………………………………….19

2.6 Продукты доменной плавки…………………………………………….20

Список использованной литературы……………………….……………….21

Приложения.

Ведение

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс.

Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи.

Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк.

Для получения высоких технико-экономических показателей доменной плавки сырье и материалы предварительно подвергают специальной подготовке (см. приложение 1).

1. Сырые материалы и подготовка их к доменной плавке

1.1 Топливо доменной плавки

В качестве топлива в современной доменной плавке применяют кокс, мазут, природный и коксовый газы и каменноугольную пыль. Основным видом топлива является кокс. Коксом называется пористое спекшееся вещество, остающееся после удаления из каменного угля летучих веществ при нагревании его до 950-1200° С без доступа воздуха. Это единственный материал, который сохраняет форму куска в доменной печи на всем пути движения от колошника к горну. Благодаря этому обстоятельству обеспечивается прохождение газового потока через слой жидких, полужидких и твердых материалов в доменной печи. В нижней части печи раскаленный кокс образует своеобразную дренажную решетку, через которую в горн стекают жидкие продукты плавки. Высота столба шихты в современной доменной печи достигает 30 м, поэтому кокс, особенно в нижней части печи, воспринимает большие нагрузки. Отсюда вытекает основное требование, предъявляемое к коксу: высокая механическая прочность как в холодном, так и в нагретом состоянии.

Загружаемый в доменную печь кокс не должен содержать ни мелких кусков, ухудшающих газопроницаемость шихты, ни чрезмерно крупных кусков, которые, как правило, поражены трещинами и легко разрушаются в печи с образованием мелких фракций.

Кокс должен быть пористым для обеспечения хорошей горючести в горне печи и обладать высокой теплотой сгорания для получения требуемого количества тепла и необходимой температуры. Теплота сгорания кокса зависит от содержания в нем углерода, которое определяется содержанием золы, вредных примесей и летучих веществ в коксе. Чем выше содержание золы, вредных примесей и летучих веществ в коксе, тем меньше в нем углерода и меньше теплота его сгорания. Кроме того, с увеличением содержания золы и серы в коксе возрастают количество шлака, расход тепла на его расплавление и снижается механическая прочность кокса, а с увеличением содержания серы и фосфора в коксе ухудшается качество чугуна. Повышенное содержание летучих веществ в коксе свидетельствует о незавершенности процесса коксования, что приводит к снижению механической прочности кокса. Чрезмерно низкое содержание летучих в коксе, получающееся при пережоге кокса, также отрицательно сказывается на его качестве. Поэтому кокс должен содержать по возможности меньше золы, серы, фосфора и умеренное количество летучих веществ.

В коксе всегда содержится влага, поступающая в кокс при его тушении на коксохимическом заводе или из атмосферы. В связи с тем, что кокс в доменной печи загружают по массе, содержание влаги в коксе должно выдерживаться постоянным для сохранения заданного теплового режима печи.

1.2 Руды и флюсы доменной плавки

Среди металлов железо занимает третье место по распространенности в земной коре (4,2 %) после кремния(26 %) и алюминия(7,4 %). Железо в недрах земли в чистом виде не встречается. Оно входит в состав горных пород в различных химических соединениях. В природе известно более 300 разновидностей горных пород, содержащих железо, но далеко не все они представляют собой железные руды. Железными рудами принято называть такие горные породы, из которых экономически выгодно извлекать железо методом плавки. Экономическая целесообразность извлечения железа из руд зависит от уровня развития техники и характеристики месторождений.

Среди известных видов руд наиболее распространены в природе руды осадочного происхождения. Из этих руд выплавляется более 90 % чугуна.

Железная руда состоит из минерала (орудняющего вещества), пустой породы и примесей. Главной частью руды является рудный минерал, в состав которого входит железо. Чаще всего железо в минерале химически связано с кислородом, реже с другими элементами и соединениями. Пустая порода состоит из кремнезема, глинозема, извести и магнезии, образующих сложные минералы. Примеси руд делятся на полезные и вредные. Полезными примесями считаются марганец, хром, никель, ванадий, вольфрам, молибден и др. Вредные примеси – сера, фосфор, мышьяк, цинк, свинец и в большинстве случаев медь – либо ухудшают качество металла, либо разрушающе действуют на огнеупорную футировку доменной печи.

В зависимости от типа рудного минерала железные руды делятся на четыре основные группы:

1. Красный железняк или гематитовая руда. Минерал гематит – безводный оксид железа, в чистом виде содержит 70 % железа и 30 % кислорода. Это наиболее распространенная железная руда.

2. Магнитный железняк или магнетитовая руда. Минерал – магнетит (72,4 % железа и 27,6 % кислорода).

3. Бурый железняк представлен железосодержащими минералами водных оксидов железа, которые содержат от 59,8 % до 69 % железа.

4. Шпатовый железняк – железная руда, основу которой составляет минерал сидерит, содержащий 48,3 % железа.

Кроме перечисленных четырех разновидностей железных руд, железо в значительном количестве (46,6 %) содержится в серном колчедане или пирите. Однако пирит в доменную плавку не дают, его используют в качестве сырья в сернокислотной промышленности, а отходы в виде окисленного железа применяют при производстве агломерата. Также находят промышленное применение бедные железные руды: магнетитовые и гематитовые кварциты, в которых содержится до 45 % кремнезема в виде свободного кварца. Кварциты обогащают, получая железнорудный концентрат, содержащий более 60 % железа.

Критерием оценки железных руд являются:

1. Содержание железа.

2. Тип основного железосодержащего минерала.

3. Состав и свойства пустой породы.

4. Содержание вредных примесей.

5. Стабильность химического состава.

6. Восстановимость.

7. Куксоватость.

8. Прочность.

9. Пористость.

10. Влажность.

В настоящее время более 90 % добываемых руд перед загрузкой в доменные печи подвергают специальной подготовке, в процессе которой перечисленные выше характеристики руд значительно изменяются, однако многие из них сильно влияют на качество и свойства конечного продукта. При оценке железной руды прежде всего обращают внимание на содержание в ней железа, которое колеблется в очень широких пределах. Чем выше содержание железа в железной руде, тем экономичнее и производительнее работает доменная печь. К богатым рудам относят руды, содержащие железа 60-68 %, к средним 50-60 % и к бедным 40-50 %. Куксовые руды с высоким содержанием железа могут перерабатываться в доменной печи без предварительной подготовки, но таких руд мало, и они в основном используются при выплавке стали. Используются также и руды с содержанием железа менее 40 %. Эти руды подвергают обогащению. Нижний предел содержания железа в рудах определяется выгодностью их использования.

mirznanii.com