Технология укладки бетонной смеси

На больших стройках материал получают в виде готового продукта с заводов по его производству. При строительстве индивидуальных домов небольших объемов выгоднее готовить укладываемую бетонную смесь на стройплощадке.

Работы с бетоном состоят из следующих действий:

- Приготовление смеси.

- Устройство опалубки, ее разборка после окончания работы.

- Укладка арматуры.

- Укладка бетона и уплотнение смеси.

- Уход за бетонной поверхностью.

Особенности приготовления бетонного состава

В состав бетона входит портландцемент, песок, щебень, вода. Расход цемента на 1 м3 нормируется ГОСТом, количество составляющих указано в килограммах. Иногда лучше применять пропорции, используя соотношение компонентов. Пропорция цемента и песчано-гравийной смеси должна быть 1:8.

Схема приготовления растворов

Состав бетонной смеси

Цемент. Главная составляющая бетонной смеси. Его марка должна быть выше, чем марка получаемого материала. Добавки снижают исходную прочность.

Песок. От него зависит удобоукладываемость раствора. Он должен быть однородным, без примесей.

Щебень. Используется также гравий или керамзит некрупными, размером 10–80 мм, без химических примесей. Песок и щебень необходимо предварительно промывать от пыли, мелких фракций.

Вода. Важно точно определить количество воды. Это влияет на крепость состава после затвердения, излишек жидкости снижает прочность изделия.

Рецепт пропорции бетона

При производстве бетонных работ зимой выбирают цемент марки М300 и более, они быстрее затвердевают. Применяют добавки, увеличивающие морозостойкость полученного материала. Приготовление смеси может производиться на современных заводах-автоматах. Здесь происходит автоматизированное дозирование составляющих, все тщательно перемешивается, получается однородная масса. Материал производится в бетоносмесителях непрерывного действия. Вращающийся барабан тщательно перемешивает материалы, готовая масса непрерывным потоком поступает на транспортные средства.

Если строительный объект расположен далеко от места производства бетона, его можно приготовить в передвижных смесителях-миксерах. Сухой состав перемешивается при движении автомобиля. Растворяется смесь за 15 минут до объекта. Для получения небольшого объема раствора используют бетономешалки, различные инструменты для перемешивания (перфораторы, дрели с насадками).

Транспортировка готовой смеси

Для транспортировки смеси с места приготовления к месту строительных работ используют различные типы грузовых автомобилей. Их выбор зависит от дальности перевозки, состава, необходимого объема. К таким автомобилям относятся:

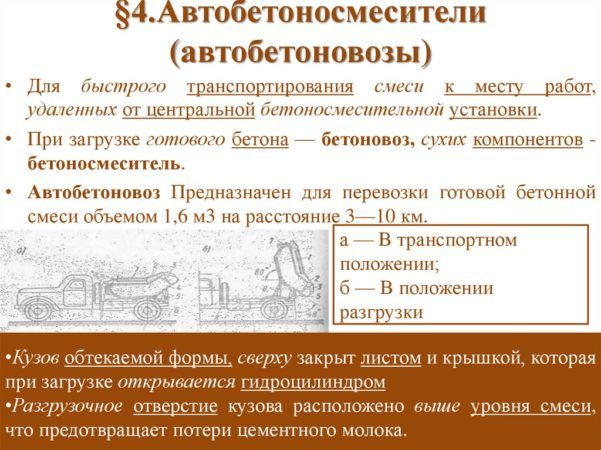

- Автобетоносмесители.

- Автобетоновозы.

- Авторастворовозы.

Автобетоносмесители используются для быстрой перевозки пластичных материалов на расстояние до 70 км. Они могут готовить раствор в процессе движения из сухого готового состава. Машины снабжены оборудованием, позволяющим сохранить качество продукции во время ее перевозки.

Длительность перевозки готового бетонного состава зависит от температуры на выходе из смесителя. Чем выше температура, тем меньше времени допускается на его доставку. Перевозка сухих составляющих не ограничена временем. Добавление воды, перемешивание начинают за 30 минут до прибытия на строительную площадку.

Иногда для перевозки бетонного раствора используют автосамосвалы. Это не очень удобное средство перевозки. Трудно защитить материал от замерзания, подсушивания, утечки. Приходится долго чистить кузов автомобиля после перевозки.

Для перемещения бетона в пределах строительной площадки используются бетононасосы, бетононагнетатели. Они перемещают состав по трубопроводам, при этом сохраняются его качественные характеристики, минимизируются потери. Трубы удобно использовать при работах в стесненных условиях, местах ограниченного доступа.

Автобетононасосы, стационарные бетононасосы

Подготовительные работы

Готовые к заливке секции отмостки

Прежде чем начать работы по заливке бетона, подготавливают строительную площадку: убирают мусор, наносят разметку будущей конструкции, приступают к установке опалубки. Материалом для этого служат деревянные бруски, доски, влагостойкая фанера, металл или пластик. Опалубка бывает съемная, которая демонтируется после твердения бетона, ее используют при повторных работах. Элементы несъемной системы остаются в теле готовой конструкции.

Размеры внутри опалубки имеют проектные значения с небольшими допусками (2 мм на один метр длины конструкции). Внутренние стенки должны быть гладкими и чистыми, тщательно подогнанными, герметичными. Чтобы легко снять опалубку после использования, их прокладывают полиэтиленом, смазывают мыльно-масляным раствором. Для обеспечения жесткости ограждение стягивают болтами или шпильками с шагом 100–200 см, снаружи устанавливают распорки.

Опалубка демонтируется через 8–10 дней, когда прочность материала достигает 80% марочного значения. Для несущих стен и фундаментов она снимается после достижения 100% прочности. Это относится и к длинным сооружениям более 8 метров.

Важной частью бетонных работ является армирование металлическими каркасами и сетками. Прутки сваривают под прямым углом определенного диаметра. Шаг укладки выбирают от 100 до 400 мм. Значения шага и диаметра прутка определяют расчетом в зависимости от нагрузки, марки цемента и размера элемента.

Каркасы соединяют несколькими сетками в объемную конструкцию связующими стержнями. Соединение осуществляется сваркой, фиксаторами, вязальной проволокой. Защитный слой бетона над арматурой составляет 20–30 см снизу и сверху элемента. Для армирования 1 м3 бетонной конструкции необходимо 70–120 кг арматуры.

Процесс укладки

Технология заливки

Когда подготовка закончена, арматурные элементы установлены, можно приступать к заливке бетона. Для этого используют насосы, виброжелоба, различные нагнетатели. Можно использовать тачки и ведра. Промежуточная перегрузка раствора должна быть минимальной.

Бетонная смесь укладывается горизонтальными слоями, толщиной не более 50 см. Направление заливки каждого слоя должно совпадать. Процесс укладки должен быть непрерывным, последующий слой наносится до схватывания предыдущего. Высота падения раствора в опалубку не более 2 м.

Каждый слой нужно разравнивать и уплотнять. Для уплотнения смеси используют вибраторы, которые удаляют из нее воздух, способствуют равномерному распределению и однородности. Каждый участок подвергают вибрации не менее, чем 40 сек, затем переставляют вибратор на 50 см, перекрывая зоны воздействия. Виброустановки не должны прикасаться к опалубке и армирующим элементам. Уплотнение смеси прекращают, когда поверхность покрывается цементным молоком, прекращается ее усадка, перестают появляться пузырьки воздуха.

Уход за бетоном и обработка поверхности

Журнал по уходу за бетоном

После укладки бетона необходимо поддерживать температуру и влажностный режим для его правильного твердения, что требует защиты от солнца, дождя, ветра и холода. Чтобы создать такие условия, конструкции закрывают полимерной пленкой или брезентом.

Увлажнение бетонной поверхности производят по мере необходимости, все время твердения, сохраняя ее влажной. Конструкции необходимо оберегать от нагрузок до достижения 25% прочности материала.

Чтобы получить первичную ровную поверхность, свежеуложенная смесь выравнивается правилом. Цементное молочко убирается движением гладилки в различных направлениях. Использование специальных затирочных машин после 4 дней твердения делает поверхность идеально гладкой. Они втирают в верхний слой материалы стяжки. После такой работы с бетоном его поверхность получается беспыльной, возможны различные цветовые решения.

Это технология хороша тем, что готовое покрытие можно получить вместе с бетонной укладкой, что ускоряет завершение процесса строительства. Высокопрочный декоративный бетон шлифуют. Эта обработка используется для получения мозаичных поверхностей полов и стен. Мелкие раковины на поверхности затирают цементным раствором, предварительно смочив ее водой.

Видео по теме: Пропорции бетона

promzn.ru

Технология укладки бетона

Бетон – это искусственный каменный материал, который используют в строительстве и получают в результате отвердевания смеси, обычно состоящей из цемента, песка и воды. Иногда в него помещают специальные добавки, в соответствии с требованиями и климатическими условиями, а иной раз изготавливают без воды, как например, асфальтобетон. Разнообразные методы помогают добиваться получения качественного бетонирования в самых разных районах: как очень жарких, так и холодных.

Для больших объемов работ обычно подготавливают на специализированных предприятиях.

Для приготовления следует точно подобрать соотношение компонентов и возможных добавок.

Состав смеси определяется в соответствии с требованиями, предъявляемыми к конечному объекту. Например, нужно знать, какая должна быть прочность на сжатие, какая предполагается объемная масса, и, конечно, каким способом будет производиться укладка. Технология укладки зависит от многих факторов, но именно благодаря различным вариантам и выбору, всегда можно добиться нужного результата.

Особенности работ

Укладка состоит из нескольких действий:

Тщательное перемешивание обеспечивает бетономешалка, при заливке больших площадей ее применение оправдано.

- Подача к месту работы.

- Выгрузка.

- Распределение.

- Выравнивание.

- Уплотнение.

Укладка и работы, связанные с этим, являются очень трудоемкими и энергоемкими. На больших производствах все работы проводятся при помощи специальных машин, таких как бетоноукладчики или бетонораздатчики. Но при этом, конечно, нужны и рабочие, которые должны следить за процессом.

Бетон нужно обязательно укладывать в формы так, чтобы совсем не оставалось свободных мест и внутренних пустот. Особое внимание стоит уделять углам и узким местам, если таковые имеются.

Перед тем как приступить к укладке 2смеси, нужно тщательно проверить готовность опалубки и, кроме того, определиться с некоторыми моментами, без которых начинать укладку нельзя.

Технические параметры, которые необходимо выяснить до начала укладки:

- консистенция и подвижность смеси, ее состав;

- каким методом смесь будет подаваться к месту работ;

- каким образом будет проводиться распределение раствора и его уплотнение;

- какова будет толщина и последовательность укладываемых слоев;

- скорость подачи потока смеси;

- количество рабочих рук и необходимые механизмы;

- готово ли необходимое количество смеси.

Очистка и подготовка поверхности

Перед началом укладки обязательно нужно произвести очистку места, куда будет заливаться бетон. Мусор, грязь, возможно, снег или лед и все, что может помешать укладке, должно быть убрано.

При заливании больших площадей удобно использовать бетононасос.

- Если на поверхности есть остатки масел, то поверхность необходимо промыть, используя специальные очищающие средства.

- Не допускается оставлять на поверхности воду.

При укладке смеси на поверхность, ее тоже обязательно нужно подготовить и осторожно очистить от цементной пленки.

Для этого не стоит использовать отбойные молотки, бетоноломы и так далее. Такая очистка может ослабить нижележащие слои бетона, значит, наверняка ухудшится контакт между слоями, общая прочность и надежность конструкции. Чтобы избежать обезвоживания, поверхность следует хорошо увлажнить, но перед заливкой убрать остатки воды.

При этом смесь или бетон, укладываемый на контактную поверхность, не может быть низкого качества. Арматуру нужно подготовить, очистив ее от грязи.

Подача смеси

Для бетонирования фундаментов удобны следующие методы подачи:

- выгрузка непосредственно с лотка миксера сразу в опалубку при условии, что есть пространственная возможность для подъезда миксера к месту работ, на расстояние длины лотка;

Это существенно облегчит и ускорит процесс работы. Подумать об этом, конечно же, лучше всего на этапе планирования строительства. Если подъезд невозможен, то следует использовать другой метод.

Если заливка происходит в месте, где установка бетононасоса или подъезд транспорта нельзя осуществить, то устанавливаю желоб.

- при невозможности подъезда миксера к месту работ нужно обеспечить подачу по желобу. Желоб изготавливается из любого подручного материала, чаще всего из обычных досок.

В этом случае обязательно понадобятся дополнительные рабочие руки. На один м лотка требуется один человек с лопатой, чтобы проталкивать смесь по желобу.

Нужно также учесть, что чем ниже подвижность бетона или смеси, тем тяжелее будет процесс, даже при условии, что желоб будет иметь наклон в сторону опалубки.

Для бетонирования стен, колонн и монолитных плит:

- Автобетононасос применяется тогда, когда нет альтернатив. Заказывая автобетононасос, обратите внимание на то, что заготавливаемый или покупаемый бетон должен иметь повышенную текучесть но, конечно же, с сохранением своей марки.

- Для использования колокола, другими словами, чаши с закрывающимся сливным отверстием в нижней части, требуется и дополнительная техника, то есть кран. Именно краном поднимается наверх, наполненный бетоном колокол, а затем через сливное отверстие бетон переливается в нужное место.

Одна из распространенных технологий укладки заключается в устройстве горизонтальных слоев. Их толщина варьируется от 30 до 50 сантиметров. Слои укладываются в одном направлении. Толщина одного слоя не должна иметь перепадов.

Укладывание рекомендуется проводить без остановок. Каждый новый слой нужно укладывать, а затем проводить уплотнение до того, как схватится предыдущий слой.

Но это не единственный способ заливки. Можно заливать каждый блок по отдельности на всю высоту. Если у вас не хватило смеси при послойной заливке, то для продолжения работ вам нужно дождаться полной просушки залитого слоя.

Распределение

Для повышения прочности желательно заливать раствор непрерывно.

- Распределение не нужно при возможности подачи в любой участок. Если же таковой возможности не имеется, то бетон перемещается горизонтально при помощи лопат или других механизмов.

- Двойная перекидка по технологии не допускается, так как это грозит расслоением. Чем толще вы заливаете слои, тем меньше работ по распределению.

Скорость работ по распределению очень высока, так как после нее еще предстоят другие работы, которые нужно провести до начала схватывания.

Выравнивание

Наличие в конструкции арматурного каркаса упрощает работу, выравнивание в этом случае вам не нужно.

Если же каркаса нет, то следует заранее расставить маяки. Обычно для этого используют арматурные прутья.

Уплотнение

Уплотнение проводится при помощи вибратора, который можно купить или создать своими руками. В любом случае, этот процесс обязателен.

Частота шага зависит от плотности раствора и вашего инструмента. При правильно высчитанном шаге держать вибратор на одном месте достаточно от 5 до 15 секунд.

Уплотнение на производстве проводится не только вибрированием, а так же виброштампованием, вакуумированием, прокатом и центрифугированием.

- для укладки с открытыми поверхностями и большими площадями используются не глубинные, а поверхностные вибраторы. Во время работы они передают колебания через прикрепленную к ним металлическую площадку.

Заливка пола

Качество пола напрямую зависит от процесса подготовки. Укладка полов может проводиться как на несущей плите, так и по щебеночно-песчаному покрытию.

При втором варианте поверхность нужно обязательно разровнять и уплотнить. Производя работы по укладке на несущую плиту, имеющую трещины, необходимо сделать предварительные ремонтные работы.

Заполнять трещины можно тем же раствором, которым будете покрывать пол. Бетонный пол пользуется популярностью довольно давно, так как имеет идеальное сочетание: приемлемая цена + отличное качество.

Маяки выставляются для того, чтобы пол был ровным.

Укладка полов начинается после устройства гидроизоляционного слоя. Также можно улучшить прочность, применив армирование, которое может проводиться арматурой, сеткой или фиброй.

Для того чтобы устроить пол с упрочненной поверхностью, марка бетона не должна быть ниже М300/В22,5 и ни в коем случае не может содержать добавок.

Наливные полы, как с упрочненной поверхностью, так и без нее, можно сделать в складских помещениях, жилых комнатах, магазинах и на улице, например, на парковке. Бетонный пол может быть и окончательным покрытием и основой для следующего слоя.

Для укладки пола вам понадобятся:

- рулетка;

- нож;

- правило;

- мастерок;

- линейка-уровень;

- гидроуровень;

- шпатель;

- отвертка и саморезы;

- профиль, можно ПН27*28 или ему подобный;

- дрель или миксер с насадкой для вымешивания смеси.

Этапы работ

Для того чтобы добиться идеально ровного пола, после заливки стяжки применяют самовыравнивающиеся наливные смеси.

- Используя гидроуровень, проведите разметку по всему периметру помещения, делая отметки как можно чаще.Затем соедините все отметки в одну сплошную линию.

- Следующим шагом будет установка системы профилей. Нужно фиксировать их цементной смесью или крепить саморезами, регулируя высоту профиля и подкручивая шляпки самореза на необходимую вам высоту.

- Если вы приобретали готовую смесь в строительном магазине, то вам нужно следовать инструкциям, к ней приложенным. Изготавливая бетон самостоятельно, используйте миксер или дрель с насадкой для вымешивания. От качества вымешивания будет зависеть качество пола в итоге.

- Заготовив нужный объем смеси, заливайте пол и, используя правило, добейтесь идеально ровной поверхности.

При больших перепадах поверхности и необходимости утепления, процесс работ по укладке пола несколько другой.

Прежде чем уложить окончательный верхний слой, нужно сделать черновую стяжку, толщина которой зависит от размера перепадов. Для облегчения работ по устройству наливного пола можно также использовать самовыравнивающиеся смеси.

o-cemente.info

Укладка бетона на грунт

Укладка бетона на грунт является довольно распространенным покрытием, так как имеет превосходные прочностные характеристики, которые можно повысить, увеличив марку бетона. Оно отличается простотой укладки и ухода, большим диапазоном применения.

В подвальных помещениях и первых этажах зданий без подвалов устраиваются полы из бетона по грунту. Кроме того, это могут быть площадки из бетона под металлический гараж, бытовку, беседку. Имеют место быть и проезды, тротуары, дороги, отмостка из бетона и прочие конструкции.

Конструкция «пирога» при всех вариантах различается незначительно. Общее же то, что бетонное основание должно быть прочным, то есть отличаться большой сопротивляемостью к истиранию, ударам.

Любой вид покрытия из бетона укладывается на подготовленное основание в зависимости от его назначения. Давайте рассмотрим то, как производится укладка бетона на грунт в подвалах и первых этажах без подвалов, то есть житейский вариант, который, возможно, вам придется выполнять своими руками.

Технология укладки бетона на грунт

Начинаем формировать свой «пирог» снизу вверх – так послойно его и опишу.

Вначале должна быть задана отметка чистого пола (нулевая отметка). Затем разрабатывается проект «пирога» под основание из бетона – то есть количество и толщина слоев, в котором основным несущим элементом будет являться бетонный.

Первоначально выполняется корыто – часть верхнего излишнего грунта вынимается и удаляется, если по отметкам в этом есть необходимость. Возможен и обратный вариант (все зависит от проекта и нулевой отметки), когда, наоборот, необходимо подсыпать грунт до нужной отметки (например, если у здания высокий цоколь).

В обоих случаях его необходимо сначала спланировать, а затем уплотнить. При этом, грунт должен быть однородным (суглинок, глина, супесь) без включений строительного мусора. Суглинки и глинистые грунты утрамбовывают с добавлением небольшого количества щебня.

После уплотнения щебнем не удается получить идеально спланированную поверхность, поэтому выполняют выравнивающую песчаную постель толщиной 5-10см. Ее, по возможности, укатывают катками до требуемой отметки.

Следующий элемент – укладка щебня. Толщина его задается проектом и составляет чаще всего 10-15см (возможно, применение аглопорита, керамзита и прочего). Производим планировку и уплотнение. Чтобы щебень не повредил гидроизоляцию, следует уложить выравнивающую стяжку из «тощего бетона» М – 50, 75, но из практики посоветую выполнить цементную стяжку М-100. Толщину цементной стяжки на разные основания, соотношение компонентов для приготовления 1м3 раствора, технология производства работ описаны мной в этой статье.

На этот слой производим укладку гидроизоляционного материала, который препятствует миграции влаги из грунта. Это может быть рубероид, изол, бризол, полимерные мембраны, на худой конец плотный полиэтилен. Раскатываем гидроизоляционный материал по всей площади с нахлестом полотен не менее 10см друг на друга и заводим на стены на высоту не менее 20см.

Особенно это актуально тогда, когда уровень подпочвенных вод находится на глубине 4 метров и выше от поверхности земли и возможно его поднятие.

Утепление керамзитом

Утепление керамзитом Утепление пенополистиролом

Утепление пенополистироломЕсли вы планируете выполнить утепление, то на слой гидроизоляции укладывается утеплитель. Так как на пол приходится приличная нагрузка, то и утеплитель призван иметь высокий прочностной показатель. Применим пенополистирол марки ПСБ-С-25, ПСБ-С-50 – он прост в укладке, имеет достаточную прочность на сжатие. Толщину задаем от 30 мм и выше согласно проекту. Довольно распространен и сыпучий утеплитель – керамзит, аглопорит, шлак и тому подобные материалы.

Подготовка основания выполнена — теперь дошла очередь до бетона. Пол из бетона марки 100 укладывается толщиной 80-100мм. В основном это бетонные полы в подвале. Необходимо по периметру помещения проложить демпферную ленту — хотя в моей практике в проектах жилых помещений мне это не всегда встречалось, но на практике выполняется. Это своего рода деформационный шов, и устраивается он там, где наблюдаются перепады температур.

В случаях повышенной нагрузки на основание из бетона, например, в промышленных цехах, гаражах и прочих помещениях для придания ему большей прочности в толщу бетона нужно уложить арматурные сетки с диаметром прутьев 6-8мм с ячейкой 100мм и повысить марку бетона.

Если это первый этаж, то здесь укладку бетона можно отождествить с бетонной подготовкой, так как будет присутствовать и финишное покрытие. Более подробно об устройстве бетонной подготовки, расходе компонентов для приготовления 1м3 бетона разной марки, уход за бетоном можете прочитать в статье – бетонная подготовка.

При этом варианте, если будет еще финишное покрытие, необходимо выполнить по уровню выравнивающую цементную стяжку из раствора М-100, 150. И только после этого укладывается линолеум, ламинат, керамическая плитка и прочие материалы.

Нами были рассмотрены все возможные слои под покрытие из бетона по грунту. Теплый пол не беру во внимание – их большое разнообразие, и для каждого своя технология монтажа. Если какой — то из элементов (теплоизоляция, например) вам не требуется делать, то скорректируйте «пирог» под себя.

Хочу посоветовать, чтобы вы ответственно отнеслись к выполнению всех слоев под основание из бетона, к устройству самого покрытия (отметки по маякам, тщательному выравниванию бетона) и уходу за ним во время набора прочности.

remont-stroitelstvo77.ru

Способы укладки бетонной смеси в опалубку

Качество бетона в сооружении во многом зависит от правильной укладки бетонной смеси при бетонировании. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения и полностью (без каких-либо пустот) заполнять объем бетонируемой части сооружения.

Обычно процесс укладки разделяют на две операции: разравнивание поданной в конструкцию бетонной смеси и уплотнение ее на месте укладки.

Наиболее распространена схема бетонирования с укладкой горизонтальных слоев по всей площади бетонируемой части сооружения.

Бетонирование горизонтальными слоями (а) и ступенями (б) |

| 1 — уложенный бетон, 2 — новый слой бетонной смеси; Н — не более 1,5 м |

Все слои укладывают в одном направлении и одинаковой толщины. Бетонируют слой непрерывно.

Трудоемкость операции разравнивания зависит от способа подачи бетонной смеси в блок, ее подвижности или жесткости и толщины укладываемых слоев.

Если бетонная смесь может быть подана на любой участок бетонируемого сооружения, то трудоемкость операции разравнивания сводится к минимуму, если нет, то приходится горизонтально перемещать бетонную смесь. При укладке смеси перекидывать ее во избежание расслоения допускается лишь в исключительных случаях; двойная перекидка вообще не допускается.

От подвижности и жесткости бетонной смеси зависит форма конуса, образующегося после выгрузки ее из транспортных средств. Жесткая бетонная смесь образует конус с крутыми откосами, подвижная — с пологими. Бетонную смесь, образующую конус с пологим откосом, распределять в слое легче. Чем больше толщина укладываемых слоев бетонной смеси, тем меньше объем работ по разравниванию. Разравнивают смеси в блоке с помощью малогабаритного бульдозера либо вручную лопатами.

Каждый уложенный слой тщательно уплотняют до начала укладки последующего. Чем меньше подвижность смеси, тем больше требуется затратить труда на ее уплотнение.

Продолжительность укладки слоя ограничивается временем начала схватывания цемента. Перекрытие предыдущего слоя последующим должно быть выполнено до начала схватывания цемента в предыдущем слое. Время укладки и перекрытия слоев устанавливает лаборатория. Оно зависит от температуры наружного воздуха, погодных условий и свойств применяемого цемента, ориентировочно оно равно 2 ч.

Если время укладки слоя превысило установленный лабораторией срок, то при виброуплотнении последующего слоя нарушится монолитность бетона предыдущего, поэтому бетонирование следует прекратить.

Возобновлять бетонирование допускается только при достижении бетоном прочности на сжатие не менее 15 кг/см2. Момент достижения бетоном такой прочности определяет лаборатория.

В месте контакта ранее уложенного бетона со свежеуложенным образуется так называемый рабочий шов. Чтобы обеспечить хорошее сцепление ранее уложенного бетона со свежеуложенным, поверхность ранее уложенного бетона оставляют неровной (не заглаживают) и обрабатывают по правилам, изложенным в разделе Установка опалубки.

Непосредственно перед бетонированием поверхности затвердевшего бетона покрывают цементным раствором толщиной 2-5 см или слоем пластичной бетонной смеси. Прочность затвердевших раствора или бетона в контактных слоях должна быть не ниже прочности бетона конструкций. В особо ответственных случаях применяют коллоидный цементный клей с водоцементным отношением до 0,35, наносимый толщиной не более 5 мм на затвердевший бетон в рабочем шве перед продолжением бетонирования.

В массивах большой площади иногда невозможно успеть перекрыть предыдущий слой бетона до начала схватывания в нем цемента. В связи с этим на некоторых строительствах укладывают бетонную смесь ступенями (рис. 98, б) с одновременной укладкой 2—3-х слоев. При бетонировании ступенями отпадает необходимость перекрывать слои на всей площади массива. В этом случае применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка ступенями допускается при соблюдении детально разработанной технологии бетонирования. Этот способ находит применение при бетонировании гидротехнических сооружений длинными блоками, имеющими отношение длины к ширине более 2. В отечественном строительстве имеются примеры бетонирования блоками длиной 70 и шириной 15 м.

При бетонировании сооружений необходимо наблюдать за неизменностью положения опалубки, арматуры и закладных частей. Пока бетонная смесь не затвердела, некоторые смещения от проектного положения можно легко устранить.

Во время бетонирования необходимо систематически очищать арматуру, опалубку и закладные части от налипшего раствора, а также защищать бетонируемую конструкцию от дождя. Размытый дождем бетон из конструкции необходимо удалять.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Но при строительстве крупных сооружений выполнить это требование полностью невозможно, так как в монолитных сооружениях под влиянием колебаний температуры и неравномерной осадки образовались бы трещины. Поэтому крупные бетонные и железобетонные сооружения разбивают на секции деформационными сквозными швами.

Швы, разделяющие сооружение на секции для предотвращения появления в бетоне трещин от температурных напряжений, называют температурными. Швы, предотвращающие появления трещин в бетоне от неравномерной осадки сооружения, называют осадочными. Если в сооружении должны быть и температурные и осадочные швы их обычно совмещают. Такие деформационные швы называют температурно-осадочными.

Деформационные швы заполняют прокладками против продувания или закрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Сооружение или его секции между деформационными швами временно разбивают дополнительными швами на бетонируемые без перерыва меньшие части, называемые блоками или участками бетонирования. Разбивка на блоки требуется как для снижения усадочных и температурных деформаций бетона, связанных с тепловыделением при схватывании и твердении цемента, так и из-за ограничения площади бетонируемого участка, необходимого для возможности своевременного перекрытия слоев при бетонировании. Такие швы называют строительными и усадочными.

Поскольку большинство сооружений приходится бетонировать с перерывами (например, для установки опалубки и арматуры), то в местах перерыва бетонирования образуются рабочие швы Их обычно совмещают со строительными и усадочными. Поэтому расстояние между строительными швами устанавливают с учетом условий производства работ на основе технико-экономических расчетов.

В целях ускорения и удешевления строительства целесообразно размеры блоков в плане принимать возможно большими, а следовательно, возможно большим и расстояние между строительными и рабочими швами, так как при этом уменьшается объем опалубочных и подготовительных работ на сооружении.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Бетонные работы в зимних условиях

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на полигонах

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

technology-jbi.ru

Укладка бетона: технология создания железобетонных

Укладка бетона на грунт либо на песчаную подушку обязана выполняться таким способом, который разрешит обеспечить цементной конструкции монолитность изделия, однородность раствора и качественное сцепление с арматурной конструкцией.

Помимо этого, технология обязана снабжать заявленные в проектной документации химические и физические характеристики, и гарантировать полное заполнение строительной массой запалубленной конструкции.

Способы укладки раствора

Процесс укладки строительной смеси возможно произведен одним из следующих способов:

- Литье;

- Укладка с уплотнением;

- Напорная укладка.

Независимо от того какой способ был выбран, технология укладки бетона обязана производится с соблюдением основного правила укладывания слоев. Данное правило гласит о том, что нельзя заливать последующий слой до того момента, пока не высохнет слой прошлый.

Обратите внимание! Четкое следование данному условию разрешает исключить необходимость производства работ по обустройству швов между слоями по высоте цементной конструкции.

В случае если речь заходит о маленьких конструкциях типа колонн, стен, балок и направляться. д., то укладка раствора производится без перерыва. Данный способ создания изделий из бетона исключает происхождение рабочих швов на поверхности монолита.

В случае если производится укладка цементных плит под достаточно массивный фундамент, тогда раствор укладывается горизонтальными слоями по всей поверхности конструкции.

Чтобы обеспечить монолитность конструкции при многослойном способе создания, нужно выполнять следующие условие: h < Qt/A, где:

- h — толщина слоя, укладываемого на поверхность, в м;

- A – площадь монолитной конструкции, в м2;

- Q – интенсивность подачи раствора, в м3/ч;

- t – большое время, допустимое для укладки нового слоя

blog-oremonte.ru

Технология укладки бетона. | Строительный портал

Технология укладки бетона.

В подавляющем большинстве случаев используется следующая технология укладки бетона. Возможны различные вариации, но принцип остаётся один и тот же.

Перед выполнением укладки бетона необходимо убедиться в готовности бетонируемой конструкции: состоянии опалубки, правильности железных конструкций (арматуры) и т.д.

Если укладка бетона производится в деревянный опалубок, согласно технологии перед этим деревянные конструкции необходимо обильно смочить водой, чтобы после укладки дерево не впитывало воду из бетонного раствора. В обратном случае прочность бетонной конструкции значительно снизится.

Технология зависит, в первую очередь, от бетонируемой конструкции. Если данная конструкция массивная, то бетонирование происходит горизонтальными слоями, приблизительно по 50 см каждый. Причем бетонирование происходит непрерывно, т.е. новый слой укладывается до схватывания предыдущего.

Уложенный таким образом бетон должен быть однородным, а конструкция ,в последствии, монолитной. Для приобретения бетоном однородности в технологии производства используется метод вибрирования. Вибрирование представляет сбой динамическое воздействие, в результате которого бетон на время становится более пластичным и подвижным, а соответственно лучше уплотняется. Но режим вибрирования необходимо выбирать в соответствии с составом смеси – смесь не должна начать расслаиваться.

В зависимости от бетонируемой конструкции используются разные типы вибраторов: глубинные, поверхностные и наружные. Определить окончание уплотнения довольно легко – если при вибрациях перестали появляться пузырьки воздуха на поверхности, значит, осадка смеси окончилась.

Технология укладки предполагает уход за бетонными конструкциями в течение приблизительно месяца. Осуществляется это путём соблюдения простых правил – бетон должен находиться во влажной среде, не попадать под прямые солнечные лучи, что убережет его от пересыхания, предохранять от сотрясений, а также перепадов температур. Когда же бетон окончательно затвердеет, следует снять опалубку.

Технология укладки бетона в зимнее время имеет некоторые особенности, так как нестандартные для застывания бетонного раствора условия могут сказаться на его качестве. Рекомендуется следовать определенным инструкциям, в которых указаны температурные и временные режимы укладки.

myremdom.ru

Укладка бетона на бетон: технология, пошаговая видеоинструкция

Основной подготовительной работой, которую в большинстве случаев обязательно нужно проделать, является стяжка – это, по своей сути, укладка бетон на бетон. Чтобы сделать все правильно, следует действовать в соответствии с определенными правилами. Здесь нам, конечно же, понадобится сам бетон – можно купить уже готовую смесь или замешивать ее самостоятельно. Помимо этого, для того чтобы в итоге работа была выполнена качественно, нужно также взять ряд необходимых инструментов. Здесь нам, в частности, понадобятся:

Основной подготовительной работой, которую в большинстве случаев обязательно нужно проделать, является стяжка – это, по своей сути, укладка бетон на бетон. Чтобы сделать все правильно, следует действовать в соответствии с определенными правилами. Здесь нам, конечно же, понадобится сам бетон – можно купить уже готовую смесь или замешивать ее самостоятельно. Помимо этого, для того чтобы в итоге работа была выполнена качественно, нужно также взять ряд необходимых инструментов. Здесь нам, в частности, понадобятся:

- уровень – гидравлический или лазерный;

- уровень-линейка;

- правило;

- шпатель;

- мастерок;

- шпатель;

- виброрейка.

Читайте также: Как делается расчет бетона на фундамент

Также будут нужны проволока, саморезы, профиль для маяков, веревка. В первую очередь проверяем кривизну пола и его горизонтальность – делается это с помощью 2-метрового уровня. Далее оцениваем ситуацию. Если перепады поверхности превышают 2 сантиметра, значит, без стяжки не обойтись.

Также будут нужны проволока, саморезы, профиль для маяков, веревка. В первую очередь проверяем кривизну пола и его горизонтальность – делается это с помощью 2-метрового уровня. Далее оцениваем ситуацию. Если перепады поверхности превышают 2 сантиметра, значит, без стяжки не обойтись.

Самый первым этапом работы будет выставление металлических реек-маяков. Делается это по уровню, чтобы потом не было перепадов. Следует отметить один момент. Маяки выставляются на расстоянии меньше длины применяемого правила примерно на 20 сантиметров. Устанавливают рейки на лепешки из быстросхватывающегося гипсового клея. Наиболее оптимальное расстояние между последними – 25-30 сантиметров, в зависимости от площади работы.

Далее с помощью уровня проверяем горизонтальность плоскости по всем направлениям. Если все в порядке, ждем, пока не застынет клей, и заливаем бетоном пространство между маяками. Излишки стягиваются с помощью правила – делать это нужно зигзагообразными движениями по направлению к выходу.

В результате у вас должна получиться ровная поверхность. Даем бетону полностью высохнуть, после чего снова проверяем поверхность с помощью уровня. Если здесь перепады минимальные, то остается только лишь довести результат до идеала с помощью полимерцементных растворов.

Накладка нового слоя бетона на старый

Однако не всегда такие работы приходится выполнять с нуля. Нередко делая ремонт в квартире, где уже есть напольный бетонный слой, на него нужно наложить новый. Зачастую такой вариант необходим ввиду кривизны основы. В таком случае перед тем, как приступить непосредственно к работе, следует тщательно зачистить старый слой – для этого лучше всего подходят специальные проволочные щетки из стали. Однако такой вариант будет слишком трудоемким на значительных площадях. В таких ситуациях лучше воспользоваться пескоструйным аппаратом или шлифовальной машинкой. Внимательно осмотрите старый бетон на предмет наличия там дефектов, таких, например, как раковины. При их обнаружении срубаем часть покрытия, стараясь не задеть арматуру. Ей, кстати, также следует уделить особое внимание. В частности, оголенные куски арматуры обязательно нужно очистить от ржавчины и от прилипшего старого бетона.

Однако не всегда такие работы приходится выполнять с нуля. Нередко делая ремонт в квартире, где уже есть напольный бетонный слой, на него нужно наложить новый. Зачастую такой вариант необходим ввиду кривизны основы. В таком случае перед тем, как приступить непосредственно к работе, следует тщательно зачистить старый слой – для этого лучше всего подходят специальные проволочные щетки из стали. Однако такой вариант будет слишком трудоемким на значительных площадях. В таких ситуациях лучше воспользоваться пескоструйным аппаратом или шлифовальной машинкой. Внимательно осмотрите старый бетон на предмет наличия там дефектов, таких, например, как раковины. При их обнаружении срубаем часть покрытия, стараясь не задеть арматуру. Ей, кстати, также следует уделить особое внимание. В частности, оголенные куски арматуры обязательно нужно очистить от ржавчины и от прилипшего старого бетона.

Теперь осталось только лишь смочить цементным молоком старую поверхность и можно приступать к укладке нового слоя. Особое внимание здесь уделите марке данного стройматериала – она должна быть не ниже, чем у применявшейся при заливке старой поверхности. Укладку бетона на бетон осуществляют по разным схемам. Один из вариантов – работа начинается в дальнем углу помещения, после чего полосы постепенно соединяются друг с другом. Еще один вариант – несколько площадок, расположенных на определенном расстоянии. Затем пространство между ними заливается бетоном. Для того чтобы стяжка была более прочной, после застывания ее рекомендуется в течение 3-4 дней подряд сбрызгивать водой. Тем самым вы предотвращаете засыхание бетона.

Для уплотнения, утрамбовки и выравнивания смеси можно воспользоваться виброрейкой. Данный инструмент используют не только в промышленном, но и в индивидуальном строительстве. Его применение позволяет удалить из бетона воду и пузырьки воздух, благодаря чему предотвращается появление полостей, а также для выравнивания финишной поверхности. Конечно, профессиональный инструмент стоит дорого, однако здесь есть 2 выхода из ситуации. Виброрейку можно либо взять в аренду, либо изготовить самостоятельно, по сути, ничего особо сложного здесь нет.

Для уплотнения, утрамбовки и выравнивания смеси можно воспользоваться виброрейкой. Данный инструмент используют не только в промышленном, но и в индивидуальном строительстве. Его применение позволяет удалить из бетона воду и пузырьки воздух, благодаря чему предотвращается появление полостей, а также для выравнивания финишной поверхности. Конечно, профессиональный инструмент стоит дорого, однако здесь есть 2 выхода из ситуации. Виброрейку можно либо взять в аренду, либо изготовить самостоятельно, по сути, ничего особо сложного здесь нет.

После того как новый слой бетона, уложенный поверх старого, начнет застывать, в нем вполне могут появиться трещины. Опытным мастерам, конечно же, известно о данной проблеме. Соответственно, при заливке они предпринимают превентивные меры. Речь идет о нарезке швов по периметру. Для этого желательно воспользоваться швоформирующей рейкой – в данном случае все нужно делать до того, как раствор схватиться. Впрочем, швы также можно нарезать и после того, как проведена окончательная затирка пола.

Следует отметить один момент. Глубина швов должна составлять одну треть от толщины стяжки, ширина – 1,3 сантиметра. Разметка делается с помощью мыла и веревки. Давайте объясним, для чего это нужно делать. Все дело в том, что даже если пол под воздействием давления не выдержит и даст трещину, появится она как раз в районе деформационного шва. Соответственно, это своего рода страховка. После того как швы нарезаны, укладываем в них шнуры и заливаем свободное пространство полиуретановым герметиком.

Давайте рассмотрим еще некоторые технологические моменты, касающиеся укладки нового слоя бетона на старый. В частности, если вы хотите сделать все качественно, весь объем работ рекомендуется выполнить за один раз. Естественно, данным советом нужно пользоваться, отталкиваясь от площади поверхности, которую требуется залить. В некоторых случаях это просто нереально.

Если толщина верхнего нового слоя не очень большая – от 0,8 до 1 сантиметра, – его рекомендуется укрепить с помощью армирования легкими сетками. Тем самым вы улучшаете сцепление и повышаете надежность всей конструкции. Если новый слой более толстый, вполне можно обойтись и без армирования. Кроме того, в старом бетоне нужно будет проделать отверстия под арматурные стержни. Последние рекомендуется располагать в шахматном порядке с шагом от 40 до 50 сантиметров, в зависимости от площади работ. Арматурные стержни можно связать с армирующими сетками.

Очень важный момент – твердение бетона. Данный процесс вполне можно ускорить с помощью такой операции, как вакуумирование. Суть ее заключается в том, чтобы с помощью специального оборудования убрать из смеси излишки воздуха и воды. Проделав такую работу, вы ускорите процесс твердения бетона практически в 2 раза. При этом его прочность повышается на 20-30 процентов. Снимать опалубку можно после того, как бетон приобретает необходимую прочность. Здесь торопиться не следует – лучше подождать лишний день, чем рисковать последующим разрушением конструкции.

В зимний период при более низких температурах для полного затвердения требуется на 2-3 дня больше, чем летом. Только лишь придерживаясь всех правил при осуществлении работ можно будет получить действительно прочную конструкцию. В данном случае важна каждая мелочь, поскольку если процесс разрушения начнется, для его остановки придется потратить много времени и сил.

betonprosto.ru