6.7. Технология устройства ростверков

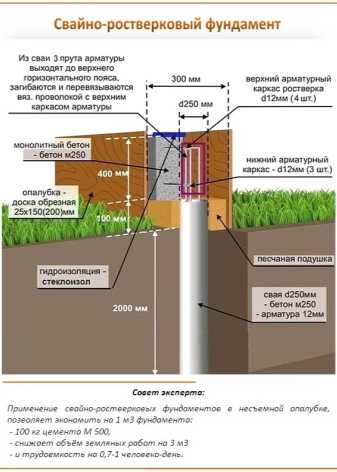

Конструкцию ростверка и технологию его устройства принимают в зависимости от типа свай. Ростверки объединяют группу свай в одну конструкцию и распределяют на них нагрузки от сооружения. Они чаще всего представляют собой непрерывную ленту по всему контуру здания в плане, включая внутренние стены. При использовании железобетонных свай ростверки могут быть выполнены из монолитного и сборного железобетона (рис. 6.25). В зависимости от типа здания или сооружения ростверки разделяют на высокие и низкие. При забивных сваях, головы которых после забивки могут оказаться на разных отметках, перед устройством ростверка необходимо выполнить трудоемкие операции по выравниванию голов свай. Для этого необходимо под определенный уровень срубить (срезать) бетон свай, обрезать или задуть их арматуру.

Рис. 6.25 Соединение сваи с ростверком:

а — свободное onиранне; б — жесткое опирание; I — свая; 2 — ростверк, 3 — арматурная сетка; 4 песчаная подготовка, 5 — выпуск арматуры из сваи

Срезка свай. Деревянные сваи и шпунт срезают механическими или электрическими пилами, стальные сваи — автогеном или бензорезом, в железобетонных сваях бетон оголовков разрушают обычно с помощью пневматических отбойных молотков. Более эффективно для этих целей применять пуансоны — установки для срезания голов свай (рис. 6.26), состоящие из жесткой замкнутой станины, опускаемой и зажимаемой на свае, подвижной рамы, съемных зубьев и гидродомкрата с поршнем. В комплект установки входит несколько пар пуансонов для свай с различными размерами поперечного сечения. Максимальное рабочее усилие 200 т, рабочий ход от 10 до 50 см, производительность установки — обрезка голов 15…20 свай в час.

Сваи при погружении иногда отклоняются в плане, при многорядном или кустовом расположении свай эти отклонения не вызывают осложнений при устройстве ростверков. Если же имеется однорядное расположение свай и часть сечения отдельных свай выходит за границы будущего ростверка, то в этом случае необходимо устраивать монолитный ростверк и специальные выступы в ростверке для включения в него этих свай.

Р и с. 6 26. Схема установки для срезки голов свай:

1 — свая; 2 — зубья; 3 — рама установки; 4 — поршень; 5 — гидродомкрат; 6 — станина

При подготовке голов набивных свай к устройству сборных ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай с помощью бетонной смеси или цементного раствора. Сами же балки железобетонного ростверка устанавливают на выравнивающую подсыпку из песка или шлака, начиная от угла здания, и выполняют монтажные работы строго по захваткам. Элементы сборного ростверка соединяют со сборными короткими сваями на сварке с омоноличиванием стыков.

Технология устройства ростверков

Технология строительных процессов. | Лекция 6.4 |

Технология устройства ростверков.

В зависимости от типа свай и конструкции ростверка выбирают технологию его устройства. При сваях из бетона и железобетона ростверки выполняют из сборного и монолитного железобетона.

При забивных сваях, головы которых часто оказываются на разных отметках, перед устройством ростверка выполняют трудоемкие операции по выравниванию голов свай (срубают бетон, режут арматуру и др.). Срубают бетон обычно с помощью пневматических отбойных молотов. Более эффективно применять для этих целей установки для срубания свай (рис. 1), состоящие из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидродомкрата с поршнем.

Рисунок 1. Схема установки для срубание головок свай: 1 — зубья; 2 — рама; 3 — поршень; 4 — гидродомкрат; 5 — станина; в – свая.

Станина имеет проушины для стропов, с помощью которых ее надевают на сваю и устанавливают автокраном на проектной отметке. После включения насоса поршень начинает передвигать подвижную раму, имеющую направляющие планки, по продольным балкам станины. Зубья в это время сближаются, врезаются в бетон сваи и разрушают его. Продольную арматуру сваи срезают автогеном или оставляют для заделки в ростверк, поперечную арматуру удаляют.

При подготовке голов набивных свай к устройству ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай с помощью бетонной смеси или цементного раствора.

Рисунок 2. Схема сопряжения балок сборного ростверка со сваями: 1 — балки ростверка; 2 — подсыпка из песка или шлака; 3 — отогнутые стержни арматуры сваи; 4 — свая.

Балки сборного железобетонного ростверка устанавливают на выравнивающую подсыпку из песка (шлака) от угла здания по захваткам. Элементы сборного ростверка со сваями сопрягаются (рис. 2) путем замоноличивания отверстий трапецеидального сечения, имеющихся в балках ростверка, внутрь которых подогнуты стержни арматуры сваи. Сборный ростверк — башмак куста из трех свай — изготовляют в виде одного элемента, армированного пространственным сварным каркасом, который устанавливают автокраном.

— 1 —

diplomconsult.ru

6.7. Технология устройства ростверков

9.5.1. Особенности технологии монтажа в зимних условиях

Производство монтажных работ в зимних условиях затруднено. Стоимость производства работ возрастает и в зависимости от температурной зоны увеличение составляет от 1,2 до 6% общей стоимости строительства. Сборные железобетонные конструкции зимой монтируют теми же методами, что и летом. О проведении дополнительных мероприятий, обеспечивающих успешное выполнение работ и устойчивость конструкций, возведенных при отрицательных температурах, в проектах, особенно в технологических картах и проектах производства работ (ППР), даются указания и рекомендации. Марки и состав раствора и бетона, которые необходимы при монтаже сборных конструкций, также указывают в проектах.

Зимний период в меньшей степени влияет на технологию монтажа металлических конструкций, чем железобетонных. В основном монтаж металлических конструкций зимой выполняют теми же машинами, приспособлениями и методами, что и в летнее время. Основной специфической особенностью устройства стыков является наложение ограничений на ведение сварочных работ — сварку нельзя производить при температуре ниже — 30°С.

Производительность труда в зимний период на монтажных работах снижается. Поправочные коэффициенты в зависимости от температуры наружного воздуха составляют:

Сборные железобетонные элементы подают на монтаж очищенными от снега, наледи и грязи. Во время транспортирования и на складе их предохраняют от дождя и снега. В большей степени это необходимо деталям и конструкциям из легких бетонов, открытым местам утепляющих слоев панелей, стыкуемым поверхностям элементов сборных конструкций. Это связано с тем, что насыщение легких бетонов или утеплителя водой ухудшает теплотехнические свойства ограждающих конструкций.

При необходимости наледь удаляют не только скребками и щетками, но и прогревают обледеневшие места до полного исчезновения следов наледи. Для прогревания используют газовые и другие горелки, если сборные элементы не имеют вкладышей из сгораемых материалов. Запрещается для удаления наледи применять соль, горячую воду или пар, но использовать горячий воздух из электродувок разрешается.

Необходимо принимать меры, исключающие замораживание бетона в стыке до достижения им заданной прочности.

В зимних условиях необходимо:

■ отогревать стыкуемые поверхности до положительной температуры + 5…8°С;

■ укладывать бетонную смесь в конструкцию подогретой до +30…40°С;

■ выдерживать или прогревать уложенную смесь при положительной температуре, пока бетон наберет не менее 70% проектной прочности.

При монтаже конструкций, устанавливаемых на раствор без солевых добавок, температура его в момент укладки в дело должна быть, как и для зимней каменной кладки, в следующих пределах:

Рекомендуется пользоваться приспособленным для работы зимой инвентарем, предохраняющим раствор и бетонную смесь от быстрого остывания. Раствор расстилают на постели непосредственно перед установкой элементов, чтобы получить хорошее обжатие раствора в шве. Строго контролируют толщину монтажных швов, так как их увеличение снижает прочность сооружения, создает опасность неравномерных осадок конструкций при оттаивании раствора весной и их деформации.

Для работы при отрицательных температурах монтажники используют нескользящую обувь, они обязательно должны очищать инвентарные подмости, стремянки и площадки от снега и льда. Монтажные работы при гололедице, сильном снегопаде не допускаются. На монтажной площадке все проходы очищают от снега, льда и посыпают песком. Одно из важнейших мероприятий, проводимых с наступлением отрицательных температур, — предохранение основания фундаментов от промерзания. Наличие мерзлого грунта под фундаментными подушками, особенно грунта глинистого и влажного, вызывает его пучение и возможное повреждение конструкций. Основание и смонтированные фундаменты утепляют грунтом, шлаком. В подвалах и технических подпольях зданий закрывают все проемы и отверстия в перекрытиях, цокольных панелях и других местах.

Нарушается плановая последовательность производства работ из-за простоев монтажных, в первую очередь башенных кранов, их останавливают при скорости ветра 10… 12 м/с.

Для качественной заделки стыков и швов в условиях отрицательных температур предусматривают специальные вспомогательные мероприятия.

Технологию замоноличивания стыков определяют в соответствии с указаниями проекта производства работ. Бетонную смесь (раствор) для замоноличивания приготовляют на оттаявших и подогретых заполнителях, на подогретой воде. Температура смеси без добавок в момент выхода из смесителя должна быть такой, чтобы ее температура в момент укладки была не ниже +15°С. При введении в состав бетонной смеси противоморозных добавок температура в момент выхода из смесителя должна составлять:

■ для смесей с добавкой хлористых солей и поташа не менее +5°С;

■ для смесей с добавкой нитрита кальция с мочевиной +10°С;

■ с добавкой нитрита натрия как и для смесей без противоморозных добавок +15°С.

Бетонную смесь необходимо транспортировать в утепленных бункерах, ящиках или автомобилях с оборудованием для подогрева отработанными газами. При хранении на объекте бетонную смесь защищают от ветра и атмосферных осадков. Запрещается укладывать в полость стыков схватившуюся или подмороженную смесь, а также добавлять в нее горячую воду.

Заделку стыков осуществляют одним из трех следующих способов: безобогревным — бетонами с противоморозными добавками, обогрев-ным — обычными бетонами с тепловой обработкой, комбинированным — бетонами с противоморозными добавками с последующей тепловой обработкой.

Кроме того, на выбор способа заделки стыка оказывают значительное влияние конкретные погодные условия при производстве работ.

Стыки сборных железобетонных элементов заделывают с учетом того, какую они будут воспринимать нагрузку. Стыки, не имеющие расчетных усилий, замоноличивают раствором марки не ниже 50 или бетоном, который допускается приготовлять с добавкой поташа или другими противоморозными добавками, указанными в ППР. Способ утепления стыков, режим, сроки и порядок выдерживания бетона или раствора также указывают в ППР.

Стыки, воспринимающие расчетные усилия, замоноличивают раствором или бетоном состава, указанного в проекте (класс их не ниже класса конструкций), с предварительным прогревом стыка горячим воздухом и последующим выдерживанием бетона способом термоса или искусственным прогревом (чаще всего электропрогревом). Если разрешено проектом, то стыки замоноличивают бетонной смесью (раствором) с противоморозными добавками.

При замоноличивании стыков бетонной смесью без противомороз-ных добавок необходим предварительный отогрев сопрягаемых элементов стыка и прогрев бетона до приобретения им требуемой прочности. Прочность бетона, приготовленного на портландцементе, в зависимости от температуры и времени прогрева ориентировочно можно определить по специальным графикам — зависимостям.

Для предварительного прогрева замоноличиваемых стыков используют воздуходувки, нагнетающие в полость стыка горячий воздух. После обогрева закрепляют инвентарную опалубку с той стороны стыка, где была воздуходувка, и немедленно заполняют полость стыка подогретой бетонной смесью. Далее осуществляют искусственный прогрев смеси.

Стыки, бетон которых не воспринимает расчетных усилий, при температуре наружного воздуха до -15 °С могут замоноличиваться бетонной смесью только с противоморозными добавками, поскольку такая смесь твердеет и при отрицательных температурах; при этом после укладки в стык смесь прогревать не нужно, в случае резкого понижения температуры наружного воздуха достаточно установить утепленную опалубку.

Наиболее часто прогрев производят электрическим током, реже паром. Для электропрогрева применяют электроды, трубчатые электронагреватели, термоактивную и греющую опалубку.

9.5.2. Безобогревный способ устройства стыков

Применение растворов и бетонов с противоморозными добавками является безобогревным способом устройства стыков.

В качестве противоморозных добавок рекомендованы растворы солей хлористого кальция, поваренной соли (хлористого натрия), нитрита натрия, поташа и др. Запрещается применение противоморозных химических добавок хлористых солей при заделке стыков с металлическими закладными частями и арматурой. Поташ и нитрит натрия не рекомендуют при закладных деталях из алюминия и его сплавов, деталей с защитным покрытием из цинка или алюминия. Количество противоморозных добавок принимают таким же, как при производстве работ с монолитным бетоном в зимних условиях.

Для повышения пластичности и водонепроницаемости бетона в стыке в бетонную смесь с противоморозными добавками вводят сульфитно-спиртовую барду в количестве до 0,15% от массы цемента. Если необходимо получение высокой прочности заделки в короткий срок (в пределах суток), бетоны, приготовленные с противоморозными добавками, могут быть подвергнуты искусственному прогреву.

9.5.3. Обогревные способы устройства стыков

Часто осуществляют прогрев бетонной смеси в стыке сборных элементов после установки инвентарной опалубки и заполнения стыка подогретой бетонной смесью. На внутренней стороне опалубки могут быть закреплены и нашивные электроды.

Кондуктивный нагрев основан на применении греющей опалубки (рис. 9.43). Греющую опалубку обычно используют для предварительного прогрева стыка конструкций и прогрева уложенного бетона. Ее устанавливают в проектное положение и включают в сеть на 2…8 ч для обогрева стыкуемых элементов до температуры 15…20°С. Затем бетонируют полость стыка, после чего продолжают прогревать замоноличенный стык.

Рис. 9.43. Схема контактного нагрева монолитных конструкций:

1 — сборная железобетонная конструкция; 2 — нагревательный элемент; 3 -греющая опалубка

Для замоноличивания вертикальных стыков колонн применяют универсальную греющую опалубку с автоматическим регулированием режима термообработки. Она состоит из металлического корпуса, греющих кассет, блоков питания и управления. Корпус опалубки служит для укладки бетона в стык и выполнен из двух частей, скрепляемых между собой болтами. Эти элементы взаимозаменяемые, каждый имеет загрузочное окно. Греющие кассеты представляют собой плоские металлические теплоизоляционные ящики с вмонтированными в них автономными электронагревателями в виде нихромовых спиралей, греющих проводов и низкотемпературных ТЭНов обычно мощностью 0,5 кВт при напряжении 220 В. Рабочая температура поверхности нагревателя равна 600…700°С. Между ТЭНом и стенкой, примыкающей к бетону, имеется воздушный зазор, а за нагревателем — отражатель из белой жести, что приводит к совместному действию конвективного и инфракрасного прогрева. Греющие кассеты в различных комбинациях обеспечивают термообработку стыка любого сечения колонны. Набор греющих кассет вставляют по направляющим металлической опалубки, кассеты охватывают стык с четырех сторон.

Установку греющей опалубки на стык колонны производят вручную, закрепляют на опалубке греющие кассеты, которые включают в сеть до бетонирования стыка. Через 2 ч обогрева полости стыка кассеты отключаются для укладки бетона. Последующая тепловая обработка — нагрев до 50°С и изотермический прогрев при этой температуре до получения необходимой прочности бетона. Температуру в стыке контролируют термометром, который вставляют в предусмотренное в опалубке и кассете отверстие.

Отогрев и прогрев стыков многоярусных колонн, балок и ригелей целесообразно осуществлять при помощи термоактивной опалубки. В полость двойной опалубки, состоящей из внутреннего и наружного стальных листов, помещают нихромовую проволоку внутри электроизоляционного материала с выводом изолированных проводов за габариты опалубки для подсоединения к электрической сети. Опалубку надевают на стыкуемый участок и удерживают специальными хомутами. Бетонную смесь загружают в стык через воронку, встроенную в опалубку.

Прогрев инфракрасными нагревателями (рис. 9.44) или их главными составляющими трубчатыми электронагревателями (ТЭНами) широко используют для многих типов стыков как напрямую, так и в качестве греющих элементов термощитов. Инфракрасный способ термообработки бетона замоноличивания основан на использовании энергии инфракрасного излучения, подаваемого на открытые опалубленные поверхности обогреваемых стыков конструкций и превращающегося на этих поверхностях в тепловую энергию.

Рис. 9.44. Схема инфракрасного нагрева монолитных конструкций:

I — сборная конструкция; 2 — тренога с инфракрасным нагревателем в отражателе

Поскольку глубина проникновения инфракрасных лучей в бетон не превышает 2 мм, то лучистая энергия превращается в тепловую в тонких поверхностных слоях бетона, остальная же масса конструкции медленно прогревается за счет теплопередачи от этих слоев и экзотермии цемента. По этим причинам при замоноличивании стыков инфрарасный способ рекомендуется применять для предварительного отогрева зоны стыков сборных железобетонных конструкций и ускорения твердения бетона или раствора заделки.

Трубчатый электрический нагреватель (ТЭН) представляет собой металлическую полую трубку, в которую запрессована спираль из нихромовой проволоки, наполнителем служит плавленый оксид магния или кварцевый песок. Наполнитель выполняет роль электрической изоляции. Отогрев стыка осуществляют ТЭНом, помещенным в анодированный отражатель, или зона прогрева накрывается брезентом.

Индукционный способ (рис. 9.45) термообработки бетона замоноличивания основан на использовании магнитной составляющей переменного электромагнитного поля для нагрева арматуры вследствие теплового действия электрического тока, наводимого электромагнитной индукцией. При индукционном нагреве энергия переменного электромагнитного поля преобразуется в арматуре или стальной опалубке в тепловую энергию и передается за счет теплопроводности бетону.

Рис. 9.45. Схема индукционного прогрева стыка сборных колонн:

1 — сборные конструкции; 2 -выпуски арматуры; 3 — индукционная обмотка; 4 — инвентарная опалубка; 5 — слой теплоизоляции; б — контактные выводы электросети; 7 — подводящие провода

Применение индукционного нагрева для насыщенных арматурой стыков каркасных конструкций позволяет легко и быстро без дополнительных источников теплоты осуществлять прогрев арматуры, жесткого каркаса, металлической опалубки, ранее уложенного бетона, который нужно отогреть. При индукционном прогреве принимается следующий порядок производства работ: установка и утепление опалубки, устройство индуктора (навивка токопроводящих проводов на опалубку), отогрев арматуры и ранее уложенного бетона, укладка новой порции бетонной смеси в конструкцию, прогрев конструкции по принятому режиму, регулируемое остывание.

Комбинированный метод предполагает комбинацию прогрева и противоморозных добавок, позволяет в более короткие сроки гарантировать требуемую прочность стыков и швов. Метод представляет собой термообработку бетона, содержащего противоморозную добавку (нитрит натрия), обеспечивающую сохранение требуемой подвижности смеси на период ее укладки в полость стыка до начала термообработки.

Комбинированный метод следует применять в тех случаях, когда температура наружного воздуха ниже -25°С, при сильном ветре более 10 м/с, а также для стыков с высоким модулем поверхности. Расчет электронагревательных элементов при обогреве смеси с добавкой нитрита натрия в стыках внешними источниками теплоты (контактными нагревателями, инфракрасными излучателями) и определение удельной мощности при электродном способе прогрева производится, как и для бетонной смеси без добавки.

9.5.4.Герметизация стыков и швов

Герметизация стыков и швов при отрицательных температурах наружного воздуха имеет определенные ограничения. Герметизацию стыков между элементами ограждающих конструкций мастиками производят при температурах не ниже -20°С и с соблюдением следующих требований. Поверхности стыков и швов перед герметизацией очищают от раствора, загрязнения, снега и наледи. До нанесения герметизирующих мастик поверхности швов просушивают и огрунто-вывают.

При производстве работ обязательно контролируют качество подготовки поверхности под герметизацию, дозировку компонентов и температуру мастики, толщину слоя и нанесенной полосы герметика, плотность примыкания мастик к стыкуемым поверхностям и качество приклеивания к ним герметиков. Полиизобутиленовую мастику для лучшей адгезии (соединения) с бетоном следует предварительно подогревать до температуры 100…120°С.

В остальном процесс герметизации стыков в зимних условиях протекает так же, как и в летних.

9.5.5. Особенности монтажа в условиях жаркого климата

Условия высокой температуры окружающего воздуха накладывают некоторые ограничения на производство монтажных работ. Для сохранения относительно высокой производительности труда рабочих рекомендуется в дневное, наиболее жаркое время суток устраивать продолжительный перерыв в работе. Перерывы в работе в оставшееся время, с укрытием от прямого воздействия солнечных лучей могут устраиваться чаще и на более продолжительный срок.

Возрастает трудоемкость и продолжительность ухода за уложенным бетоном и раствором в конструкции стыков для предохранения их от обезвоживания. Кроме этого, все стыки, перед их омоноличива-нием необходимо обильно смачивать водой.

9.5.6. Особенности монтажа конструкций при реконструкции зданий

Замена существующих конструкций предшествует или сопутствует процессам установки новых конструкций. Замена конструкций может выполняться раздельным методом, когда на определенной захватке или здании в целом сначала демонтируются все заменяемые конструкции, на месте которых затем устанавливаются новые. Возможны разные варианты работ — один кран сначала демонтирует старые, затем устанавливает новые конструкции, или задействованы два или несколько кранов, работа которых организована поточно. Важным является обеспеченная гарантия от значительных перегрузок соседних смежных элементов и общая устойчивость здания.

Совмещенный метод предусматривает последовательное выполнение демонтажа и монтажа конструкций в едином потоке, при едином комплекте строительных машин. Фронт работ при такой организации работ сокращается до размеров одной или нескольких ячеек при соблюдении прочности, жесткости и устойчивости смежных конструкций. Демонтаж конструкций может выполняться поэлементно или укрупненными блоками в зависимости от конструктивного решения демонтируемых сооружений и технологических возможностей используемых при демонтаже средств.

Замена конструкций покрытия может осуществляться различными самоходными и башенными кранами в зависимости от конструктивного решения здания, его объемно-планировочного решения и обоснования выбранного варианта применяемой механизации. В отдельных случаях при замене легких элементов покрытия, технологических трубопроводов и другого оборудования, размещенного между поясами ферм, можно применить переоборудованный автомобильный кран, перемещающийся по кровле по специальным ездовым балкам.

В случае увеличения высоты реконструируемого одноэтажного здания может оказаться рациональным первоначальное возведение нового покрытия над существующим до полного завершения всех работ, а затем демонтаж старого покрытия с использованием лебедок, мостовых кранов и соответствующей такелажной оснастки. В этом случае монтаж и демонтаж конструкций можно осуществить в период краткосрочных остановок или, не нарушая производственного процесса, в реконструируемом здании.

При демонтаже элементов покрытия должны быть приняты меры защиты от падения вниз материалов разборки, возгорания отдельных элементов кровли при огневой резке несущих конструкций. Если при удалении отдельного элемента может быть нарушено статически устойчивое равновесие, необходимо усиление, раскрепление или подвеска стропами к крюку крана опасных с точки зрения обрушения конструкций.

Замена подкрановых балок. При использовании кранового оборудования соответствующей грузоподъемности процесс замены производят традиционными методами. Если грузоподъемности крана не хватает при требуемом вылете стрелы, а масса балки не превышает максимальной грузоподъемности крана, то необходимо предварительное расчаливание стрелы крана с креплением расчалок к устойчивым элементам сооружения. При невозможности использования кранов работы выполняют при помощи лебедок с применением удерживающих оттяжек.

Замена колонн. Замена без разборки покрытия требует предварительного вывешивания конструкций покрытия, т. е. передачи нагрузки с колонн на другие вспомогательные элементы. Вывешивание может быть осуществлено путем установки временных стоек-опор под узлы стропильных конструкций. Узлы опирания металлических конструкций на временные стойки должны быть усилены. Зазор между временными стойками и опорными узлами стропильной конструкции (8… 10 мм) обеспечивают домкратами. В образовавшийся зазор вводят стальную пластину необходимой толщины и фиксируют ее от возможного смещения. При передаче усилий от покрытия на временные стойки должен появиться зазор между ними и колонной, свидетельствующий о полном разгружении колонны от воздействия расположенных выше конструкций. Если отрыва конструкций не произошло, то производят дополнительное поддомкрачивание конструкций над временными опорами с заполнением образовавшихся зазоров стальными прокладками. Зазор в процессе цикла подъема домкратов не должен превышать 10 мм.

В ряде случаев затруднительно или невозможно установить стойки-опоры непосредственно под несущую конструкцию крыши. В этом случае устанавливают две стойки по возможности ближе к ферме, на них укладывают стальную балку, на которую будет передаваться нагрузка от стропильной фермы.

При демонтаже колонны она первоначально отсоединяется от фундамента (срезкой, срубкой, смятием, снятием гаек и т. д.). Сам демонтаж может выполняться методом поворота вокруг шарнира с применением полиспаста и тянущей лебедки. Метод основан на медленном опускании головы колонны при опоре ее пяты на фундамент. Возможно применение трех лебедок, при взаимосвязанной работе которых пята колонны сползает с колонны в сторону одной из лебедок, другие обеспечивают опускание головы колонны в плоскости сползания.

Метод надвижки на старые опоры. Метод замены отдельных сооружений целиком представляет собой передвижку (сдвижку с фундамента) старого и надвижку на его место нового сооружения, что позволяет значительно сократить остановочный период для предприятия. Возможны два варианта передвижки: тянущий — при помощи лебедок и системы полиспастов и толкающий — при помощи электрических или гидравлических домкратов. Преимущество тянущего способа в непрерывности движения объекта передвижки, у второго способа — простота и компактность используемых устройств, что особенно важно в стесненных условиях реконструкции объекта.

Передвижка осуществляется по рельсовым многониточным путям, по железобетонному основанию с уложенными стальными пластинами и цилиндрическими стальными катками диаметром 100…ISO мм.

www.prompm.ru

Технология устройства ростверков

В зависимости от типа свай и конструкции ростверка выбирают технологию его устройства. При сваях из бетона и железобетона ростверки выполняют из сборного и монолитного железобетона.При забивных сваях, головы которых часто оказываются на разных отметках, перед усфойством ростверка выполняют трудоемкие операции по выравниванию голов свай (срубают бетон, режутарматуру и др.).

Срезают бетон обычно с помощью пневматических отбойных молотков. Более эффективно применять для этих целей установки для срубания свай, состоящие из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидродомкрата с поршнем.Сваи при погружении иногда отклоняются в планедо 50 мм. При многорядном или кустовом расположении свай эти отклонения не вызывают осложнений при устройстве ростверков.

Если же имеется однорядное расположение и часть сечения сваи выходит за границы ростверка, то необходимо устраивать специальный выступ, что практически возможно выполнить при ростверке из монолитного железобетона.При подготовке голов набивных свай к устройству ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай с помощью бетонной смеси или цементного раствора.

Балки сборного железобетонного ростверка устанавливают на выравнивающую подсушку из песка (шлака) от угла здания по захваткам.

Элементы сборного ростверка со сваями сопрягаются путем замоноличивания отверстий трапецеидального сечения в балках ростверка, внутрь которых подогнуты стержни арматуры сваи.

ЧИТАЙТЕ ТАКЖЕ: » Технология винтовых свайсегодня технология винтовых свай активно применяется в гражданском строительстве при возведении деревянных домов, домов по каркасно-модульной технологии, домов из газобетона, кирпича и пеноблоков, ограждений, пирсов,

» Строительство дома на свайном фундаментеС каждым годом в строительных технологияхпроисходят изменения – сегодня можно строить по новым методикам, при помощи новейших инструментов и строительных материалов. Одной из таких методик является ст…

» Свайно-ростверковый фундаментфундамент в виде коротких свай, объединенных монолитным ростверком, приобретает все большую популярность в малоэтажном строительстве. он рекомендуется сводом правил 22.13330.2011. и связано это в первую очередь с

» Устройство ленточного фундамента на сваяхустройство ленточного фундамента на сваях, предполагает выполнение следующих этапов работы: 1. выполнение расчетов под фундамент. данный этап рекомендуем доверить специалистам, так как, для того, чтобы самостоятельно

» Как сделать свайный малозаглубленный фундаментодним из главных преимуществ каркасных строений из древесины является их малый собственный вес. и этим позитивным преимуществом следует воспользоваться. в частности есть возможность возведения малозаглубленных свайных

» Фундаменты — как выбрать нужныйфундамент – одно из самых основных этапов в строительстве дома. неправильно построенный фундамент приводит к изуродованному строению с перекошенными окнами и дверями. чтобы избежать выброшенных денег и дорогостоящих

» Забор из профнастила на винтовых сваях своими рукамипрофилированный лист для забора используют довольно часто: материал недорогой, универсальный и очень простой в применении. а на винтовых сваях ограждение можно построить и вовсе за считанные дни. естественно, если знать

» Строительство фундамента: винтовые сваиВ интернете много толковых материалов. Вот где делают камины изразцовые в СПб , а вот, например, строительные работы цены в Киеве . Сейчас мы предлагаем вам интересную статью «Строительство фундамента…

» Расчет арматуры для фундаментаОбеспечить хорошую стойкость конструкции при современном строительстве поможет его армирование. Способов это реализовать достаточно много и выбрать правильный вариант нужно исходя из большого количе…

» Холодная и теплая кровля — отличия:существует два типа крыш — неутепленные и утепленные. для устройства первых используют следующую технологию: на стропила набивают сплошную или обычную обрешетку (в зависимости от типа кровельного покрытия), к которой

» Проект коттеджа 229 кв. м / Артикул бром-91готовый проект коттеджа во французском средиземноморском стиле.предусмотрен камин высота 1 этажа: 2,8 м.фундамент на забивных заводских сваях. стены из поризованных керамических блоков, облицованные декоративным

» Сборный ленточный фундаментВыделяют два вида фундамента: монолитный ленточный фундамент, который строится на строительной площадкесборный ленточный фундамент, который монтируется из стандартных железобетонных ФБС — блоков, про…

www.my-71.ru

ТЕХНОЛОГИЯ УСТРОЙСТВА РОСТВЕРКОВ — Строительство и архитектура

В зависимости от типа свай и конструкции ростверка выбирают технологию его устройства. При сваях из бетона и железобетона ростверки выполняют из сборного и монолитного железобетона.

При забивных сваях, головы которых часто оказываются на разных отметках, перед устройством ростверка выполняют трудоемкие операции по выравниванию голов свай (срубают бетон, режут арматуру и др.). Срезают бетон обычно с помощью пневматических отбойных молотов. Более эффективно применять для этих целей установки для срубания свай (рис. VIII.23), состоящие из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидродомкрата с поршнем.

Станина имеет проушины для стропов, с помощью которых ее надевают на сваю и устанавливают автокраном на проектной отметке. После включения насоса поршень начинает передвигать подвижную раму, имеющую направляющие планки, по продольным балкам станины. Зубья в это время сближаются, врезаются в бетон сваи и разрушают его. Продольную арматуру сваи срезают автогеном или оставляют для заделки в ростверк, поперечную арматуру удаляют.

В зависимости от типа свай и конструкции ростверка выбирают технологию его устройства. При сваях из бетона и железобетона ростверки выполняют из сборного и монолитного железобетона.

При забивных сваях, головы которых часто оказываются на разных отметках, перед устройством ростверка выполняют трудоемкие операции по выравниванию голов свай (срубают бетон, режут арматуру и др.). Срезают бетон обычно с помощью пневматических отбойных молотов. Более эффективно применять для этих целей установки для срубания свай (рис. VIII.23), состоящие из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидродомкрата с поршнем.

Станина имеет проушины для стропов, с помощью которых ее надевают на сваю и устанавливают автокраном на проектной отметке. После включения насоса поршень начинает передвигать подвижную раму, имеющую направляющие планки, по продольным балкам станины. Зубья в это время сближаются, врезаются в бетон сваи и разрушают его. Продольную арматуру сваи срезают автогеном или оставляют для заделки в ростверк, поперечную арматуру удаляют.

Иногда, по недосмотру обслуживающего персонала, сваи при погружении отклоняются в плане на величину до 50 мм. При многорядном или кустовом расположении свай эти отклонения не вызывают осложнений при устройстве ростверков. Если же имеется однорядовое расположение и часть сечения сваи выходит за границы ростверка, необходимо устраивать специальный выступ, что практически возможно выполнить при ростверке из монолитного железобетона.

При подготовке голов набивных свай к устройству ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай с помощью бетонной смеси или цементного раствора.

Балки сборного железобетонного ростверка устанавливают на выравнивающую подсыпку из песка (шлака) от угла здания по захваткам. Элементы сборного ростверка со сваями сопрягаются (рис. VIII.24) путем замоноличивания отверстий трапецеидального сечения, имеющихся в балках ростверка, внутрь которых подогнуты стержни арматуры сваи.

Сборный ростверк — башмак куста из трех свай — изготовляют в виде одного элемента, армированного пространственным сварным каркасом, который устанавливают автокраном.

VIII.23. Схема установки для срубание головок свай

1— зубья; 2 — рама; 3 — поршень; 4 — гидродомкрат; 5 — станина; в — свая

VIII.24. Схема сопряжения балок сборного ростверка со сваями

1 — балкн ростверка; 2 — подсыпка нз песка нлн шлака; 3 — отогнутые стержни арматуры сваи; 4 — свая

outbel.ru

Технология устройства свайных ростверков

⇐ ПредыдущаяСтр 10 из 14Следующая ⇒Технология устройства ростверка зависит от типа свай и конструкций ростверка.

При сваях из бетона и ж/б ростверки выполняют из сборного и монолитного ж/б.

При забивных сваях перед устройством ростверка выполняют операций по выравниванию голов свай. (срубают бетон, режут арматуру с помощью установок для срубания свай)

Если сваи при погружений отклоняются в плане на в-ну до 50мм: то:

-при многорядном или кустовом расположений свай это не вызывает осложнений по устройству ростверка.

— при однорядном расположений свай, если часть сечения свай выходит за границы ростверка необходимо устраивать специальный выступ ( возможно при ростверки из монолитного ж/б )

При подготовке голов набивных свай к устройству ростверка провер. Верхн. Пов-ть по нивелиру и при необ. Выравн. С помощью бетонных смесей или цемю р-ра.

Балки с ж/б ростверка устанавливается на выравнивающую подсыпку из песка (шлака) от угла здания по захваткам элементы сборного ростверка со сваями сопрягаются путём замоноличивания отверстий трапецеидального сечения имеющихся в балках ростверка внутрь которого подогнуты стержни арматуры сваи.

Сборные ростверки – башмак куста из 3-х сваи – изготавливается в виде 1 элемента армированного пространственным сборным каркасом который устанавливают автокраном.

Схема сопряжения балок сборного ростверка со сваями:

1-балки ростверка

2- подсылка из песка и шлака

3- отогнутые стержни арматуры свай

4-свая

80

Гориз. Перемещаемая опалубка – опалубочная форма с механическим устройством для распалубки и складирования в транспортное положение.

Опалубку устанавливают на щитках или тележках и передвигают по рельсовому пути.

Применение: в основном для бетонирований линейных сооружений с относительно большой протяжённостью и постоянным сечением (траншейные склады и туннели )

Бетонирование конструкций осуществляется поярусно с одновременным горизонтальным скольжением опалубки со скоростью .

Укладка бетонной смеси между щитами опалубки с глубинных вибраторов.

1-тело бетонируемой конструкций

2.10.3.4- к-ные элементы пространственной рамы

8-рельсовые пути

4-верхний ригель пространственной рамы

5-грузовые лебёдки

6-опалубочные щиты

7-лоток для приёма бетонных смесей

9-рабочие подмости

81

Используется при возведении ж/б труб или других высотных сооружений конической формы.

Сооружения бетонируются поярусно. После того как бетон в очередном ярусе достигнет необходимой прочности, опалубку переставляют на вышерасположенный ярус. При этом регулируют опалубку в радиальном направлении.

1-бетон. к-ция.

2- шахтный подъёмник

3-силовое оборудование

4-щиты опалубки

5-рабочая площадка

6-подмости

82

Применяют для бетонирования высоких сооружений с компактным периметром и неизменяемой по высоте формой плана. (трубы ядра жёсткости жилых зданий и др.)

Обычно имеет высоту 1.1-1.2 м ; охватывает бетонируемые сооружения по наружным и внутренним контурам.

Бетонирование осуществляется со скоростью скольжения опалубки системы 1-30км.ч непрерывно.

1-щиты опалубки

2-домкратная рама

3-дамкрат

4-домкратный стержень

5-домкратная трубка

6- наружные подвесные подмости

7- внутренние подвесные подмости

8- наружная раб. пл-ка

9- внутренняя раб. площадка

83

Используется для бетонирования стен и перекрытий при возведений жилых и общественных зданий с поперечными стенами.

1- Г-образные щиты опалубки

2- Центральная вставка ( перемещается вниз вверх )

3- Винтовые домкраты с катучей опорой

4- Рельс

5- Опалубка маяков

6- Коническая опора маяков

7- Регулируемые подкосы

8- Шарнирный распалубочный механизм

9- распалубочный винт

86

Пригот-ие бет. см. производится на районных и центральных заводах товарн. бетона или на бетоносмесит. установках, располаг. вблизи от места потребления бетона.

Районные заводы: обслужив. стройки в радиусе до 25…30 км. Завод состоит из 1-3секций, каждая из кот. рассчитана на самостоят. р-ту в автоматизир. режиме.

Центральные заводы: обычно обслужив. 1 крупную строит. пл-ку, их рассчит. на срок службы блочной конструкции до 5…6 лет. Такие заводы выполняют сборно-разборными блочной к-ции, что делает возможным их перебазировку за 20…30 сут на трайлерах грузоподъемностью 20 т.

Бетоносмесит. установки: Для обслуживания рассредоточенных объектов с незначит. объемами бет. р-т. Их монтируют на спец. трайлерных прицепах и перевозят с объекта на объект на буксире. Передвижные установки могут работать автономно.

На рассмотренных выше бетоносмесит. заводах и в установках все рабочие операции, связанные с пригот. см., как правило, частично или полностью автоматизированы.

По способу приготовления бетона различают: заводы и установки цикличного (порционного) и непрерывного действия, оборудов. соотв. смесит. машинами цикл. или непрер. действия. Заводы и установки непрер. действия эффективны при больших объемах работ и непрер. укладке смеси, напр. при бетон-ии гидротехн. соор.

Для пригот. бет. см. прим. бетоносмесит. машины, в которых составляющие перемешиваются по принципу свободного падения (гравитационного действия), и машины, работающие по принципу принудительного перемешивания (лопастные или шнековые).Бетоносмесители принудительного перемешивания при меньших габаритах обеспечивают более высокую однородность бетонной смеси. Они особо эффективны для приготовления жестких бетонных смесей и бетонов на пористых заполнителях.

87

При перевозке бет. см. осн. технологич. усл-ем явл. сохр-ие ее однородности и обеспечение требуем. для укладки подвижности.

На практике пользуются тремя технологическими схемами доставки бет. см. к месту их укладки:

—от места приготовления до места их разгрузки у строящегося объекта;

-от места приготовления до места разгрузки непосредственно в бетонируемую конструкцию;

-от места разгрузки до места укладки в конструкцию.

По первой и второй схемам для перевозки бетонной смеси в зависимости от расстояний, состояния дорог и других условий могут быть использованы автомобили-самосвалы, автобетоновозы и автобетоносмесители.

По третьей схеме бетонную смесь можно транспортировать кранами (в бадьях), бетононасосами, пневмонагнетателями, а при бетонировании конструкций на уровне или ниже уровня земли—ленточными конвейерами, вибропитателями, бетононасосами и пневмонагнетателями.

Продолжи. автомоб. перевозок бет. см. зависит от нач. температуры бет. см., температ. воздуха, вида цемента и типа транспортного средства. В среднем (с момента загрузки см. в транспортное средство до начала ее уплотнения)-не более 60 мин. При пониженных температурах нар. воздуха (5…10°С) — до 120 мин.

При перевозках бетонной смеси, возрастает прочность бетона на 5… 10%.

Автобетоносмеситель: бетоносмесительный барабан, смонтированный на шасси автомобиля или на полуприцепе. Загружают сухой смесью, вода поступает в барабан в пути следования машины из водяного бачка. Начало перемешивания — не ранее чем за 5… 10 мин до доставки на пункт назначения. На короткие рас-ия — готовая бет. см. с ее побуждением в пути. Преимущество- возможность порционной выгрузки бетонной смеси.

88

Способы подачи бетонной смеси в опалубку:

1) Гравитационный способ: непосредственная выгрузка транспорта в блоке бетонирования (например : при устройстве гидротехнических сооружений) с помощью специальных бетоновозных эстакад . И при бетонировании плотных конструкций.

1-блок бетонирования

2- бетоновозная эстакада

3- транспортное средство

4- приёмный бункер

5- виброхоботы или звеньевые хоботы

При высоте падения 3м используется средство для снижения скорости падения б.см.

2) Применение вибролотков виброжелобов : При невозможности выгрузки смеси в блок бетонирования : смеси подвержены расслаиванию.

1- транспортные средства

2- вибропитатель

3- вибролоток

4- бетонная конструкция

Для подачи подвижной бетонной смеси целесообразно применять трубчатые виброжелоба ( d = 200.300мм) исключены потери при транспортирований бетонной смеси

3)Способы подачи бетонной смеси в бадьях и бункерах с помощью крана. Наиболее востребованный способ . Применяется при незначительных объёмах бетонирования.

4) Ленточные конвейеры: применяют при бетонировании непрерывным потоком массивных конструкций значительной протяженности. Для предотвращения расслаивания бетонной смеси — скорость движения конвейерной ленты не более 1 м/с. Во избежание влияния атмосферных осадков на водоцементное отношение смеси над конвейерами устанавливают козырьки.

5) Трубопроводный тр-т. внутри площадочный тр-т. + : возможность осуществления гориз. и верт. перемещения см., возможность доставки бет. см. в труднодоступные участки возводимого сооружения. Гл. усл-ие — достаточная степень удобоперекачиваемости б. см.

Бетонные смеси перемещают по трубопроводам с помощью бетононасосов и пневмонагнетателей.

Бетононасосы: подача гор.- до 400м. верт.-до100м. Бывают: поршневые и безпоршневые, гидравлические и механические.

При применений необходимо: доставка бет. смес. Автобетоносмесителей , тенолог. Перерыв 15-20 мин. При прокачке бетонной смеси иначе необходимо осуществлять промывку и очистку всей системы.

Рукова зимой утепляются.

Пневмонагнетатели: для подачи бетонной смеси в труднодоступные участки сооружения при бетонирований стыков.

Комлект: пневмонагнетатель, компрессор, ресивер, сист.мат.рукавов.

По гор.-до 150м по верт.-30-35м, минус: повышенные энергозатраты

89

Уплотнение вибрацией в пр-се укладки или вакуумирование сразу же после укладки в опалубку — условие получения высококачественного бетона.

В неуплотненной бет. см. содерж. значит. кол-во воздуха (напр., в смеси жесткой объем воздуха до 40… 45%). Эффект от уплотнения бет. см. вибрированием зависит от частоты и амплитуды колебаний и продолжительности вибрирования.

По диапазону вибрационных параметров различают вибраторы:

—низкочастотные с числом колебаний до 3500 в 1 мин и амплитудой до 3 мм,

—среднечастотные с частотой колебаний 3500…9000 в 1 мин и амплитудой 1,5 мм,

—высокочастотные с частотой колебаний 10… …20 тыс. в 1 мин и амплитудой 0,1… I мм.

По виду привода, вибраторы делятся: электромеханические, пневматические.

Наибольшее применение в строительстве — электромеханические вибраторы.

По способу передачи колебаний на бетон различают вибраторы:

-внутренние (глубинные), погружаемые корпусом в бетонную смесь;

—наружные, прикрепляемые к опалубке и передающие через нее колебания на бетон:

—поверхностные, устанавливаемые на бетонируемую поверхность.

Внутренние вибраторы применяют при бетонировании массивов. фундаментов, колонн, прогонов, балок. При уплотнении бетонной смеси глубинными вибраторами толщина уплотняемого слоя не должна превышать 1,25 длины рабочей части вибратора Шаг перестановки вибратора не должен быть больше 1,5 радиуса действия вибратора.

Поверхностные вибраторы, выполненные в виде металлической площадки с установленным на ней вибрационным устройством или виброрейки, применяют при бетонировании плит покрытий, полов, дорог и т. д. Бетонную смесь поверхностными вибраторами уплотняют полосами, равными ширине площадки вибратора. При этом каждая последующая полоса должна перекрывать предыдущую на 15… …20 см.

Наружные (прикрепляемые) вибраторы крепят к опалубке. Их используют при бетонировании густоармированных колонн и тонкостенных конструкций.Уплотнение бетонной смеси будет эффективным лишь при креплении вибраторов к элементам жесткости опалубки. Такие вибраторы не следует устанавливать ближе чем на 0,8 м от жесткой заделки опалубки.

1-опалубка,

2-дебаланс,

3-раб. пл-ка вибратора,

4-гибкая тяга для перестановки поверхностного вибратора.

90

Вакуумирование: позволяет извлечь из уложенного и уже уплотненного бетона около 10…20% избыточной воды затворения.

При вакуумировании конечная прочность бетона повышается на 20…25% и уменьшается пластическая усадка.

Вакуумирование может осуществляться:

—со стороны боковых поверхностей бетонируемых конструкций с помощью опалубочных вакуум-щитов;

—с верхней открытой поверхности с помощью накладываемых на бетонную смесь переносных вакуум-щитов;

—внутри конструкций — с помощью вакуум-трубок, размещаемых в толще бетонной смеси. Возможна комбинация этих способов.

Вакуум-установка состоит: из вакуум-насоса с двигателем, ресивера/приборов для вакуумирбвания бетона (вакуум-щитов или вакуум-трубок) и комплекта всасывающих рукавов, присоединяющих приборы для вакуумирования к источнику вакуума.

Для вакуумирования открытых поверхностей применяют и гибкие вакуум-маты. Они состоят из двух слоев полотнищ: нижнего из фильтрующей ткани с прошитой распределительной сеткой, которым покрывается обрабатываемый бетон, и верхнего герметизирующего.

infopedia.su

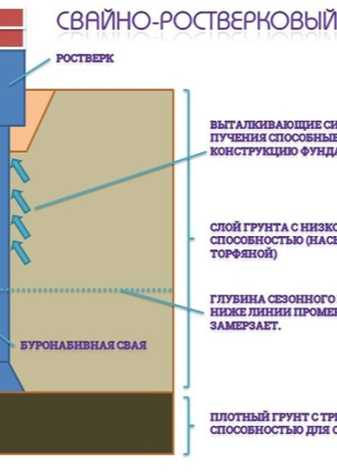

Технология фундамента свайного ростверка: устройство, глубина заложения

Свайно-ростверковые фундаменты пользуются заслуженной популярностью среди многих частных застройщиков, особенно при возведении зданий на сложных по рельефу и структуре грунтах при глубинном или поверхностном заложении. Это бюджетный вариант оснований, способный выдержать большие нагрузки, обеспечивает долговечную и надежную конструкцию. Только этого возможно достичь, только если соблюдать все этапы технологии строительства фундамента.

Устройство свайного фундамента с ростверком

Фундамент свайный с монолитным ростверком

Фундамент свайный с монолитным ростверкомТакие основания состоят из свай и монолитного или ленточного ростверка, соединенного жестко с каждой сваей. В зависимости от глубины заложения свай, они бывают следующих типов:

- забивные;

- бурозабивные;

- винтовые;

- инъекционные.

Каждый вид свай выбирается под конкретный тип почвы и уровня заложения, а также с учетом глубины заложения грунтовых вод. Понятно, что финансовая составляющая также играет важную роль, ведь, например, забивные сваи монтируются с помощью специальной строительной техники, а бурозабивные или винтовые можно установить своими руками.

Также они подбираются по материалу, ведь под конкретный тип почвы покупаются или делаются свои сваи.

Например, деревянные сваи не подходят для пучинистых почв с высоким содержанием грунтовых вод, а металлические быстро разрушаются за счет влияния агрессивных грунтовых вод.

Технология расположения свайных конструкций

-

Схема устройства свайного фундамента

Схема устройства свайного фундаментаодиночные конструкции – ростверк делается ленточный, соединенный армированием, несущие плиты расположены каждая над своей сваей;

- ленточные – предусмотрено большое количество опор, расположенных по всему периметру будущего здания, а поверх будет монтироваться ленточный монолитный ростверк;

- полосная установка – используется для массивных сооружений на почвах, склонных к сезонному смещению. Опоры связывают между собой арматурой, могут быть одиночными полосами;

- кустами (пучком) – монтаж проводят только под конкретными опорными элементами, чаще всего на углах основания, где будет предусмотрена основная нагрузка;

- сплошным полем под всем зданием. Практикуется, если будет строиться железобетонный монолитный ростверк.

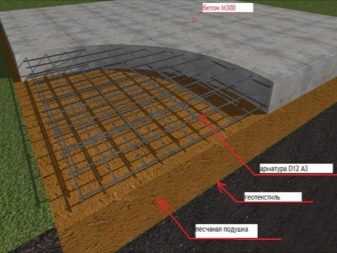

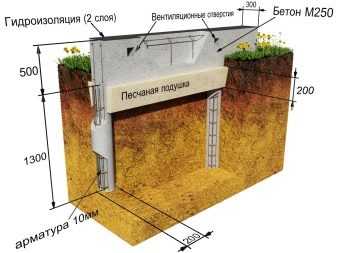

Конструкция ростверка

Схема поэтапного возведения ростверка. Разметка свайного поля.Ростверк – это верхняя часть свайного основания. Именно на него ложится вся нагрузка непосредственно от несущих стен и перекрытий, а основное его назначение – это правильный равномерный перенос нагрузки от здания на каждую опору отдельно или на их пучок.

Производятся ростверки с различных материалов, а самым надежным и долговечным считается монолитный ростверк (железобетонный, бетонный с армированием, ленточный с блоков, прочие модификации).

Такая плита всегда делается на некотором расстоянии от поверхности почвы, пространство под ними иногда открытое, а в некоторых случаях строят кирпичную кладку по периметру ростверка с целью сделать теплоизоляцию внутренней поверхности конструкции.

Технология строительства свайно-ростверковых фундаментов

-

Свайно-ростверковый фундамент в разрезе

Свайно-ростверковый фундамент в разрезеПроведение подробных изыскательных работ, в результате которых нужно получить подробную информацию о типе почвы и глубине заложения водных горизонтов;

- Разработка проекта основания, где сразу будут предусмотрены расчеты допустимых нагрузок на каждую опору, глубина их заложения, а также тип ростверка;

- Монтаж опор. Если в проекте четко указано, какой тип опор нужно использовать, то и технология их установки уже предусмотрена. Бывает, что при возведении небольших зданий на сваях сделан только расчет нагрузок. Тогда строитель сам определяется с типом свай и часто используется винтовые или инъекционные опоры, которые легче монтировать.

- Установка ростверка с дальнейшим его армированием;

- Обустройство цоколя, проведение гидроизоляционных и теплоизоляционных работ внутренней части пола.

Как правило, ключевым фактором при выборе типа и длины фундамента будет глубина заложения нижней кромки основания.

Также нужно проводить расчеты нагрузок на опоры, только сделать это самостоятельно очень сложно, тут нужно иметь специализированное строительное образование.

При расчете нагрузок берется во внимание масса несущих стен и перекрытий, масса возможных сезонных нагрузок, полезные нагрузки от мебели и полученный результат умножается на коэффициент 1.3.

Расчет опор и ростверка

Свайный фундамент с ростверком

Свайный фундамент с ростверкомОсобенность конструкции свайно-ростверковых оснований в том, что тут нужно правильно проводить расчеты количества, способа расположения, глубины заложений и несущего типа опор. В традиционном строительстве на обычных почвах расстояние между опорами составляет до 1.5 метра, а глубина погружения 1.5-2.0 метра с выступом над верхней кромкой поверхности до 3 метров.

Но опоры часто используются фабричные с уже готовыми техническими данными и длиной, поэтому теперь нужно пристальное внимание обратить на расчет ростверка.

Расчет ростверка – это целая технология, где предусмотрен даже изгиб от влияния атмосферных сил и деформация или смещение за счет подвижек почвы. Как правило, для небольших сооружений используется ростверк высотой не менее 25 см и шириной минимум 40 см (но не меньше ширины несущих стен будущего здания).

Отдельно нужно сделать расчет ростверка на изгиб. Он делается по граням колонн в сечениях, по ступеням ростверка и наружным граням конструкции. После получения всех отдельно взятых результатов они суммируются и умножаются на поправочный коэффициент 1.2.

Этапы строительства такого основания

Примерно так выглядит возведение свайно-ростверкового фундамента в ускоренном процессе

Примерно так выглядит возведение свайно-ростверкового фундамента в ускоренном процессеЕсли выполнять земельные работы самостоятельно, тогда лучше взять в аренду земляной механический бур. Только его стоит использовать, если покупаются заводские винтовые или набивные сваи. В случае использования инъекционных опор бур не практикуют.

Заливка свай. Это целая технология, способная существенно экономить средства и время. Оптимальный вариант состоит с нескольких этапов:

- Подготовка ямы на граничную глубину залегания подошвы сваи. Затем делается труба с рубероида или устанавливается готовая асбестовая полая трубка.

- Внутри трубки устанавливаются вертикальные слои арматуры с поперечным армированием, все соединения нужно делать только болтовыми, сварка запрещена из-за возможной деформации металла. Высота установки верхней плоскости арматуры составляет до 5 см. Это делается для соединения арматуры будущего ростверка с опорами.

- После проведения всех предварительных монтажных работ опоры заливаются бетонным раствором до уровня верхней кромки арматурного пояса.

Заливка свайно-ростверкового фундамента

Заливка свайно-ростверкового фундаментаУже когда в опорах застынет бетон, можно приступать к обустройству ростверка. Тут уже сам строитель определяется, монолитный или сборный ростверк делать. Но есть ряд рекомендаций специалистов, которых нужно придерживаться, а именно:

- Запрещено делать пересечения ростверка с различными коммуникациями, особенно если используется мелкозаглубленная конструкция;

- Отклонение опор от вертикали должно составлять не более 5 см;

- Все стыки и швы в ростверке заделываются бетонным раствором с чистого цемента и песка или при содержании щебня мелкой фракции;

- Армирование ростверка обязательно в любом случае. Причем нижний пояс армирования нужно обязательно соединить с верхним поясом опор. Диаметр прутьев может быть различным, но не менее 1.4 см при длине одного звенья до 2 метров. Если такой длины арматуры нет, тогда нужно увеличивать количество горизонтальных поясов.

Понятно, что без обустройства цоколя в свайно-ростверковом фундаменте не обойтись, но технологий тут существует большое количество и каждый решает сам. Для жилых зданий утепление цоколя обязательно, а для хозяйственных построек делать его не обязательно.

fundamentclub.ru

Схема устройства свайного фундамента

Схема устройства свайного фундамента Свайно-ростверковый фундамент в разрезе

Свайно-ростверковый фундамент в разрезе