МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

%PDF-1.6 % 937 0 obj >]/Pages 898 0 R/QITE_DocInfo 934 0 R/Type/Catalog>> endobj 654 0 obj >stream 2015-01-14T13:32:09+06:00Microsoft® Word 20102015-01-15T10:17:22+06:002015-01-15T10:17:22+06:00application/pdf

OriginalDocumentIDURI

OriginalDocumentIDURIck20TFfv%P=»5zE~74Yj-`(e@?

Предпочтительные марки титана в стоматологии

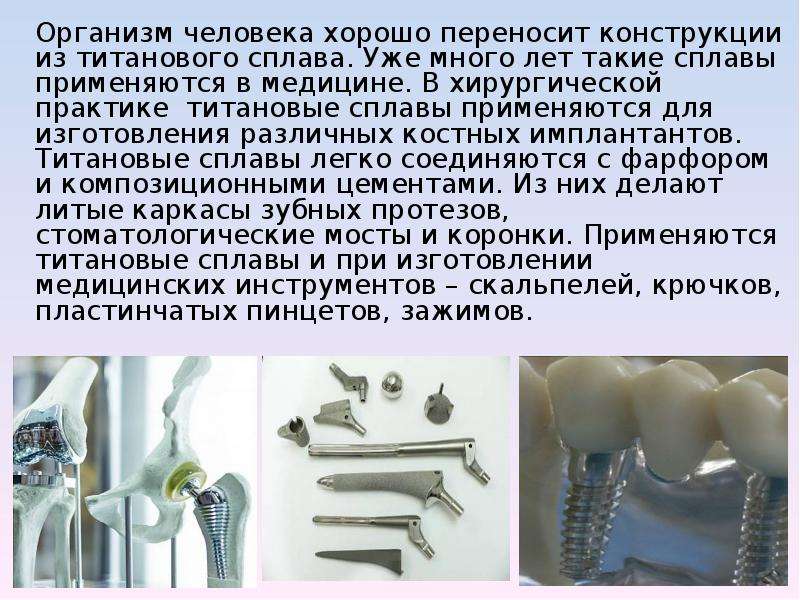

Многочисленные фундаментальные и прикладные исследования заявляют, что лучшим материалом для изготовления дентальных имплантатов является титан.

В России для производства различных конструкций используется технически чистый титан марок BT 1-0 и BT 1-00 (ГОСТ 19807−91), а за рубежом применяют так называемый «коммерчески чистый» титан, который делят на 4 марки (Grade 1−4 ASTM, ISO). Также применяется титановый сплав Ti-6Al−4V (ASTM, ISO), являющийся аналогом отечественного сплава BT-6. Все эти вещества различны по химическому составу и механическим свойствам.

Титан марки Grade 1,2,3 – не используется в стоматологии, т.к. слишком мягкий.

Преимущества чистого титана марки Grade 4 (СP4)

- Лучшая биологическая совместимость

- Отсутствие в составе токсичного ванадия (V)

- Лучшая стойкость к коррозии

- 100% отсутствие аллергических рекаций

По данным исследования научных статей, методических и презентационных публикаций зарубежных компаний, стандартов ASTM, ISO, ГОСТ имеются сравнительные таблицы свойств и состава титана разных марок.

Таблица 1. Химический состав титана по ISO 5832/II и ASTM F 67−89.

| Элемент | Grade 1, % | Grade 2, % | Grade 3, % | Grade 4, % | Ti-6Al−4V, % |

| Азот | 0,03 | 0,03 | 0,05 | 0,05 | (0,05) |

| Углерод | 0,1 | 0,1 | 0,1 | 0,1 | (0,1) |

| Водород | 0,015 | 0,015 | 0,015 | 0,015 | (0,015) |

| Железо | 0,2 | 0,3 | 0,3 | 0,5 | (0,4) |

| Кислород | 0,18 | 0,25 | 0,35 | 0,5 (0,4)** | (0,2) |

| Алюминий | нет | нет | нет | нет | (5,5−6,75) |

| Ванадий | нет | нет | нет | нет | (3,5−4,5) |

| Титан | остальное | остальное | остальное | остальное | остальное |

** Данные ISO и ASTM совпадают во многих пунктах, при их расхождении показатели ASTM приведены в скобках.

Таблица 2. Механические свойства титана по ISO 5832/II и ASTM F 67−89.

| Grade 1, МПа | Grade 2, МПа | Grade 3, МПа | Grade 4, МПа | Ti-6Al−4V, МПа | |

| Предел прочности на растяжение | 240 | 345 | 450 | 550 | (895) |

| Предел текучести | 170 | 230 (275) | 300 (380) | 440 (483) | (830) |

Таблица 3. Химический состав титановых сплавов по ГОСТ 19807−91.

| Элемент | Титановый сплав ВТ 1−0, % | Титановый сплав ВТ 1−00, % | Титановый сплав ВТ-6, % |

| Азот | 0,04 | 0,04 | 0,05 |

| Углерод | 0,07 | 0,05 | 0,1 |

| Водород | 0,01 | 0,008 | 0,015 |

| Железо | 0,25 | 0,15 | 0,6 |

| Кислород | 0,2 | 0,1 | 0,2 |

| Алюминий | нет | нет | 5,3−6,8 |

| Ванадий | нет | нет | 3,5−4,5 |

| Цирконий | нет | нет | 0,3 |

| Другие примеси* | 0,3 | 0,1 | 0,3 |

* В титане марки ВТ 1−00 допускается массовая доля алюминия не более 0,3%, в титане марки ВТ 1−0 не более 0,7%.

Таблица 4. Механические свойства титановых сплавов по ГОСТ 19807−91.

| Показатели механических свойств | Титановый сплав ВТ 1−0, МПа | Титановый сплав ВТ 1−00, МПа | Титановый сплав ВТ-6, МПа |

| Предел прочности на растяжение | 200−400 | 400−550 | 850−1000*** |

| Предел текучести | 350 | 250 | *** |

** Данные приведены по ОСТ 1 90 173−75.

*** В доступной литературе данных не обнаружено.

Самым прочным из рассмотренных материалов является сплав Ti-6Al−4V (отечественный аналог ВТ-6). Увеличение прочности достигается за счет введения в его состав алюминия и ванадия. Однако, данный сплав относится к биоматериалам первого поколения и, несмотря на отсутствие каких-либо клинических противопоказаний, он используется все реже. Это положение приведено в аспекте проблем эндопротезирования крупных суставов.

С точки зрения лучшей биологической совместимости, более перспективными представляются вещества, относящиеся к группе «чистого» титана. Необходимо отметить, что когда говорят о «чистом» титане, имеют в виду одну из четырех марок титана, допущенных для введения в ткани организма в соответствии с международными стандартами. Как видно из приведенных выше данных, они различны по химическому составу, который, собственно, и определяет биологическую совместимость и механические свойства.

Необходимо отметить, что когда говорят о «чистом» титане, имеют в виду одну из четырех марок титана, допущенных для введения в ткани организма в соответствии с международными стандартами. Как видно из приведенных выше данных, они различны по химическому составу, который, собственно, и определяет биологическую совместимость и механические свойства.

Важен также вопрос о прочности этих материалов. Лучшими характеристиками в этом отношении обладает титан класса 4.

При рассмотрении его химического состава можно отметить, что в титане этой марки увеличено содержание кислорода и железа. Принципиальным является вопрос: ухудшает ли это биологическую совместимость?

Увеличение кислорода, вероятно, не будет являться отрицательным. Увеличение содержания железа на 0,3% в титане Grade 4 (по сравнению с Grade 1) может вызвать некоторые опасения, так как, по экспериментальным данным, железно (так же как и алюминий) при имплантации в ткани организма приводит к образованию вокруг имплантата соединительно-тканной прослойки, что является признаком недостаточной биоинертности металла. Кроме того, по тем же данным, железо подавляет рост органической культуры. Однако, как говорилось, приведенные выше данные касаются имплантации «чистых» металлов.

Кроме того, по тем же данным, железо подавляет рост органической культуры. Однако, как говорилось, приведенные выше данные касаются имплантации «чистых» металлов.

В данном случае важным является вопрос: возможен ли выход ионов железа через слой окиси титана в окружающие ткани, и если возможен, то с какой скоростью и каков из дальнейший метаболизм? В доступной литературе мы не встретили информации по этому поводу.

При сопоставлении зарубежных и отечественных стандартов можно отметить, что разрешенные для клинического применения в нашей стране титановые сплавы ВТ 1−0 и ВТ 1−00 практически соответствуют маркам «чистого» титана Grade 1 и 2. Пониженное содержание кислорода и железа в этих марках приводит к снижению их прочностных свойств, что не может считаться благоприятным. Хотя у титана марки ВТ 1−00 верхняя граница предела прочности на растяжение соответствует аналогичному показателю Grade 4, предел текучести при этом у отечественного сплава почти в два раза ниже. Кроме того, в его состав может входить алюминий, что, как указывалось выше, нежелательно.

При сопоставлении зарубежных стандартов можно отметить, что американский стандарт является более строгим, и стандарты ISO ссылаются на американские в ряде пунктов. Кроме того, делегация США выразила несогласие при утверждении стандарта ISO в отношении титана, используемого в хирургии.

Таким образом, можно утверждать, что:

Лучшим материалом для изготовления дентальных имплантатов, на сегодняшний день, является «чистый» титан класса 4 по стандарту ASTM, так как он:

- не содержит токсичного ванадия, как, например, сплав Ti-6Al−4V;

- наличие в его составе Fe (измеряемого в десятых долях %) не может считаться отрицательным, так как даже в случае возможного выхода ионов железа в окружающие ткани воздействие их на ткани не является токсичным, как у ванадия;

- титан класса 4 обладает лучшими прочностными свойствами по сравнению с другими материалами группы «чистого» титана;

Титан

Доставка до транспортных компаний БЕСПЛАТНО: Деловые линии, Энергия.

Титан

Титан почти в два раза легче и прочнее железа, по удельной прочности он превосходит и алюминий: не намного тяжелее его, а прочнее в шесть раз.

1200р — 1кг

А сплавы титана по этому показателю вышли на одно из первых мест среди металлических конструкционных материалов.

В наибольшей степени заинтересована в применении титана и его сплавов авиация. Это реактивные двигатели, роторы турбин, детали фюзеляжа, вплоть до таких простейших, как болты и гайки. Сопла газотурбинных авиадвигателей изготавливают из чистого титана, а клапаны, втулки, уплотнения – из его сплавов. Применение последних вместо алюминиевых позволяет снизить массу самолета на 20 %.

Титан важен и в автомобилестроении. Из титана и его сплавов изготавливают клапаны, подвески, соединительные тяги, шатуны. Титановые шатуны намного легче стальных, поэтому подвергаются меньшим инерционным нагрузкам, а это позволяет увеличить число оборотов и мощность двигателя. Перспективно применение титана вместо стали при изготовлении рам и других ответственных деталей грузовых автомобилей.

Перспективно применение титана вместо стали при изготовлении рам и других ответственных деталей грузовых автомобилей.

Использование титановых сплавов на железнодорожном транспорте также позволит увеличить полезную грузоподъемность, снизить расход горючего, повысить срок службы, надежность транспортных средств, что в конечном итоге приведет к существенной экономии.

Преимущества титана и его сплавов особенно ярко проявляются при изготовлении из них деталей, вращающихся с большой скоростью: роторов турбин, центрифуг, гироскопов и др. Возможна ситуация, когда запас прочности стали не позволит выдержать значительные нагрузки, возникающие под действием центробежных сил.

Простое увеличение толщины деталей ничего не дает – с увеличением толщины возрастает и масса детали, а, значит, и действие центробежных сил. Необходим материал с большей удельной прочностью, например, тот же титан. Так стальной ротор компрессора реактивного двигателя разрушается при 17 тыс. об/мин, в то время как такой же ротор, но из титана, выдерживает 25 тыс. об/мин.

об/мин.

Многие металлы и сплавы обладают способностью переходить в пассивное состояние по отношению к коррозионной среде, что связывают с образованием на их поверхности защитных пленок, чаще всего оксидных. Особой склонностью к возникновению пассивного состояния обладают титан, алюминий и хром.

Титан по своим химическим свойствам вполне соответствует данному имени. Он чрезвычайно прочен, термостоек, хорошо противостоит действию агрессивных жидкостей. На него не действует ни азотная кислота, ни «царская водка» (смесь азотной и соляной кислот).

Коррозионную стойкость титана в сильных кислотах, не обладающих окислительной активностью, можно улучшить легированием благородными металлами, например, палладием. Небольшая, до 1 %, добавка палладия делает титан стойким и к другим минеральным кислотам – серной и соляной.

Благородные металлы образуют на поверхности титана активные катодные участки, которые способствуют его самопассивации в растворах агрессивных веществ. При этом даже не надо сплавлять титан с палладием. Для пассивации титана достаточно подвергнуть его ионной бомбардировке ионами палладия, и он с минимальным расходом благородного металла станет пассивным уже через несколько минут.

При этом даже не надо сплавлять титан с палладием. Для пассивации титана достаточно подвергнуть его ионной бомбардировке ионами палладия, и он с минимальным расходом благородного металла станет пассивным уже через несколько минут.

Итак, титан вполне оправдывает свое имя – синоним стойкости и прочности. Этот металл ждет большое будущее.

Титановый лист производиться по ГОСТу 22178, в его состав входят сплавы ВТ-20, ВТ-6, ВТ-14,ВТ1-0, ВТ1-00, ОТ4-0, ОТ4-1, ОТ5-4, ВТ-4 (химический состав которых регулируется по Государственному стандарту 19807 или по отраслевому стандарту 1 90013) такой титановый лист применяется в основном для приминения с сфере народного хозяйства. Толщина листов регулируется номенклатурой:

— от 0,3 миллиметров до 10,5 миллиметров.

— при ширине от 600 миллиметров доступная толщина от 0,3-0,4 миллиметров до 400 миллиметров

— при ширине титанового листа 1200 миллиметров доступная толщина от 0,3÷0,6 миллиметров до 600 мм, а также от 0,8мм÷1,8мм до 1000 миллиметров.

Из такого же по составу сплава, химсостав которого регулирует отраслевой стандарт ОСТ 1 90013, изготавливается титановый лист для специализированных отраслей в промушленности. Данное производство регулирует отраслевой стандарт ОСТ 1 90218.

Ферротитан

Одним из наиболее важных направлений в современной черной металлургии является не наращивание объема производства материалов, как это было ранее, а повышение качества выпускаемой продукции при сравнительно невысоких темпах увеличения объема производства. То есть приоритетным является производство конструкционных материалов с меньшей металлоемкостью, но с высоким значением механических свойств, что достигается путем введения в сплав различных легирующих элементов. Нередко такие элементы вводятся в чистом виде, однако чаще в виде ферросплавов, представляющих собой сплавы железа с легирующими элементами. Одним из наиболее эффективных и распространенных ферросплавов является ферротитан.

Ферротитан — это легирующий сплав титана и железа, где минимальное содержание титана по массе – 20%, а максимальное – 75%. Ферротитан получаются путем переплава или восстановления. Стоит отметить, что сплав может иметь в своем составе алюминий, медь, кремний и некоторые примеси, но в небольших количествах. Ферротитан бывает нескольких марок, каждая из которых различна по наличию примесей: ФТи25, ФТи70С05, ФТи30, ФТи70С08, ФТи70С1, ФТи70С05Сн03, ФТи57С7 и ФТи35С8.

Ферротитан получаются путем переплава или восстановления. Стоит отметить, что сплав может иметь в своем составе алюминий, медь, кремний и некоторые примеси, но в небольших количествах. Ферротитан бывает нескольких марок, каждая из которых различна по наличию примесей: ФТи25, ФТи70С05, ФТи30, ФТи70С08, ФТи70С1, ФТи70С05Сн03, ФТи57С7 и ФТи35С8.

Ферротитан наиболее распространен в сталелитейной промышленности. Он используется для раскислений и легирования сталей. Благодаря тем свойствам, которыми сплав обладает, продукция становится очень устойчивой к коррозии, поэтому нередко ферротитан применяется для производства нержавеющей стали.

Кроме того, сплав применяется при выплавке наиболее ответственных конструкционных сталей с целью конечного раскисления и дегазации. Применяется ферротитани для изготовления сварочных электродов.

Ферротитан входит в группу ферросплавов, которые используются для легирования и раскисления стали. Ферротитан содержит до 35 или более 60 % титана, 1-7 % аллюминия, 1-4,5 % кремния, до 3 % меди, остальное составляет железо и его примеси.

Ферротитан используется в широком производстве для стали легирования, ее дегазации и раскисления. Стали, которые содержат ферротитан, отличаются повышенными механическими свойствами. Ферротитан связывает углерод в карбид титана. За счет этого и проявления своих свойств в жароупорных и нержавеющих сталях, улучшается свариваемость стали и ее сопротивляемость коррозии.

Ферротитан может содержать от 20 до 75% титана. В состав сплава входит железо, за счет которого снижается температура плавления и облегчается усвоение более тугоплавкого титана.

Ферротитан – это промежуточный сплав. Он используется при производстве нержавеющей стали. При добавлении в сталь ферротитана она начинает приобретать особые свойства и становится устойчивой к коррозии. При легировании тонны стали необходим совсем небольшой расход титана около 0,5-2%.

Получают ферротитан двумя способами. Первый — внепечной алюминотермический способ — это плавление ильменитового концентрата и титановых отходов. В этом случае получается низкопроцентный ферротитан. Второй способ — это сплавление в электрической печи железных и титановых отходов, получается высокопроцентный ферротитан.

В этом случае получается низкопроцентный ферротитан. Второй способ — это сплавление в электрической печи железных и титановых отходов, получается высокопроцентный ферротитан.

Ферротитан — это ферросплав, основным компонентом которого является титан. Другие химические элементы — алюминий, кремний, углерод, фосфор, сера, медь, вольфрам, молибден, олово, а для марки ФТи70С08 также марганец и хром, присутствуют в ферротитане в небольших концентрациях, предельное значение которых для каждой из марок материала определяются требованиями ГОСТ 4761-91.

Согласно предусмотренному государственным стандартом сортаменту, выделяют шесть основных марок ферротитана, содержание титана в которых может изменяться в пределах от 28 до 75%. Существует также деление на фракции в зависимости от величины частиц ферротитана. Минимальный размер — до 3,2мм, максимальный размер — 50-200мм. Поставка ферротитана потребителям может осуществляться в кусках, вес которых не превышает 15 килограммов.

Применяется ферротитан в металлургической промышленности в качестве присадки для дегазации и раскисления стали, в качестве легирующего элемента. Титан способен связывать углерод в карбид титана, что увеличивает коррозионную устойчивость и свариваемость сталей. Используют ферротитан и для изготовления сварочных электродов, а также в производстве жаропрочных и нержавеющих сталей. Обработанные титаном стали приобретают улучшенные механические характеристики.

Титан способен связывать углерод в карбид титана, что увеличивает коррозионную устойчивость и свариваемость сталей. Используют ферротитан и для изготовления сварочных электродов, а также в производстве жаропрочных и нержавеющих сталей. Обработанные титаном стали приобретают улучшенные механические характеристики.

Ферротитан – сплав титана с железом, используемый в качестве добавки при производстве стали. Екатеринбург не испытывает сегодня дефицита в поставщиках ферротитана. Чьей продукции стоит отдать предпочтение? Что необходимо учесть при выборе поставщика?

Благодаря стремительному развитию металлургического производства, современная сталелитейная промышленность выпускает всё более совершенные виды продукции. Для лучшего «усвоения полезных добавок» стальным расплавом в современной металлургии практикуется применение ферросплавов.

Назначение ферротитана

Сплав ферротитан имеет следующий состав: Титан – до 40 или более 65%; Алюминий – 1–7%; Кремний – 1–4,5%; Медь – до 3%; Железо и примеси – остальная часть.

Алюминий, кремний и медь в составе – нежелательные, но неизбежные компоненты. Сплав, содержащий 20-40% титана, получают из ильменитового концентрата алюминотермическим способом. Алюминий здесь служит восстановителем железа и титана из оксидов обогащённой титаномагнетитовой руды. Ферротитан с содержанием Ti 65-78% вырабатывают путём сплавления в индукционных печах титановой губки или титановых отходов со стальным ломом.

Цели использования ферротитана

Ферротитан применяется в металлургии для раскисления и легирования сталей, а также в производстве сварочных электродов и деталей с особыми требованиями к качеству.

Задействование титана в процессе производства нержавеющих и жароупорных сталей позволяет получить титановый карбид, в котором улучшающие свойства углерода проявляются наиболее полно. В результате значительно возрастает показатель свариваемости и сопротивляемости коррозии сплавов.

Титан – весьма тугоплавкий металл, поэтому добавление его в стальную ванну в чистом виде требует высоких затрат энергии и большого расхода шихтовых материалов.

Применение промежуточного сплава – ферротитана – в получении легированных сталей даёт значительные преимущества:

Сокращение времени выплавки. Снижение энергоёмкости процесса. Экономия материалов, задействованных в производстве. Повышение качества конечной продукции.

Ферротитан – сплав, состоящий из титана (20-78%), железа и незначительного количества примесей. Сплав, содержащий 20-40% Ti выплавляют в основном алюминотермическим процессом, восстанавливая алюминием основные составляющие сплава — титан и железо — из оксидов концентрата титаномагнетитовых руд (ильменитового концентрата). Такие сплавы содержат в соответствии с отечественными стандартами 20-40% Ti, < 0,2% С, 1-12% Si, <3% Сu, от 6 до 18-25% AI. Медь, алюминий и кремний — нежелательные, но неизбежные примеси.

Сплавы, содержащие 65-78% Ti, получают сплавлением титановых отходов или титановой губки со стальным ломом в индукционных печах.

Ферротитан находит себе применение при легировании сталей, особенно в случае изготовления ответственных деталей, а также производстве сварочных электродов. Железо, входящее в состав ферротитана, снижает температуру плавления, что облегчает усвоение более тугоплавкого титана.

Железо, входящее в состав ферротитана, снижает температуру плавления, что облегчает усвоение более тугоплавкого титана.

При производстве жароупорных и нержавеющих сталей титан связывает углерод в карбид титана, что улучшает свариваемость и сопротивляемость коррозии. Также ферротитан является промежуточным сплавом, который используют для производства нержавеющей стали. Сталь с добавлением титана приобретает особые свойства по устойчивости к коррозии.

Куски ферротитана не должны содержать шлаков, быть загрязнены песком и другими материалами, как на поверхности, так и в изломе. Допускаются лишь наличие окисной плёнки и следы противопригарных материалов.

Титановый сплав 3М: характеристики, применение | Справочник

Титановый деформируемый сплав 3М — легированный сплав титана. Производится в виде сортового проката, полуфабрикатов и деталей специальной техники.

Области применения изделий из титана:

- судо-, ракетостроение и авиапромышленность;

- химические и оборонные области промышленности;

- автомобилестроение;

- медицина и прочие отрасли.

Технические параметры, например, высокая удельная прочность титана в частности сплава 3М известна и нашла своё применение в авиации, ракетостроении и космической технике, за счёт антикоррозийности, надёжности и долговечности. Титановые сплавы широко используются также в химической промышленности, морском судостроении и вообще цветной металлургии, так-как при его применении значительно снижается металлоемкость в расчете на единицу оборудования. Сроки эксплуатации техники возрастают в 10-15 раз.

Характеристика материала 3М

| Марка : | 3М |

| Классификация : | Титановый деформируемый сплав |

| Применение: | для производства сортового проката, изготовления слитков и полуфабрикатов и изготовления деталей специальной техники. |

| Зарубежные аналоги: | Нет данных |

Химический состав в % материала 3М

ГОСТ 1-9207 — 91

| Fe | C | Si | N | Ti | Al | Zr | O | Примесей |

до 0. 25 25 |

до 0.1 | до 0.12 | до 0.04 | 93.89 — 96.2 | 3.5 — 5 | до 0.3 | до 0.15 | прочих 0.3 |

Примечание: Ti — основа; процентное содержание Ti дано приблизительно

Космический металл: (Все о титане) :: Книги по металлургии

Сплавы титана

Полученные в промышленных условиях слитки титана называют техническим титаном. Он имеют практически все те свойства, которыми обладает химически чистый титан. Технический титан в отличие от химически чистого содержит повышенное количество некоторых элементов-примесей. В разных странах в зависимости от технологических особенностей процесса технический титан содержит примеси (в %): железа 0,15—0,3; углерода 0,05-0,1; водорода 0,006-0,013; азота 0,04-0,07; кислорода 0,1 —0,4. Наилучшие качественные показатели по содержанию вышеперечисленных примесей имеет технический титан, выпускаемый в СССР.

В целом эти примеси практически не ухудшают физические, механические, технологические свойства технического титана по сравнению с химически чистым металлом.

Технический титан — это металл серебристо-серого цвета с едва заметным светло-золотистым оттенком. Он легок, почти в 2 раза легче железа, но все же тяжелее алюминия: 1 см3 титана весит 4,5 г, железа 7,8 г, а алюминия 2,7 г. Плавится технический титан почти при 1700° С, сталь — при 1500°С, алюминий — при 600° С. Он в 1,5 раза прочнее стали и в несколько раз прочнее алюминия, очень пластичный: технический титан легко прокатывать в листы и даже в очень топкую фольгу, толщиной в доли миллиметра, его можно вытягивать в прутки, проволоку, делать из него лепты, трубы. Технический титан обладает высокой прочностью, т. о. хорошо противостоит воздействию ударом и поддастся ковке, при этом он имеет высокую упругость и отличную выносливость. У технического титана довольно высокий продел текучести, он сопротивляется любым усилиям и нагрузкам, стремящимся смять, изменить форму и размеры изготовленной детали.

В целом эти примеси практически не ухудшают физические, механические, технологические свойства технического титана по сравнению с химически чистым металлом.

Технический титан — это металл серебристо-серого цвета с едва заметным светло-золотистым оттенком. Он легок, почти в 2 раза легче железа, но все же тяжелее алюминия: 1 см3 титана весит 4,5 г, железа 7,8 г, а алюминия 2,7 г. Плавится технический титан почти при 1700° С, сталь — при 1500°С, алюминий — при 600° С. Он в 1,5 раза прочнее стали и в несколько раз прочнее алюминия, очень пластичный: технический титан легко прокатывать в листы и даже в очень топкую фольгу, толщиной в доли миллиметра, его можно вытягивать в прутки, проволоку, делать из него лепты, трубы. Технический титан обладает высокой прочностью, т. о. хорошо противостоит воздействию ударом и поддастся ковке, при этом он имеет высокую упругость и отличную выносливость. У технического титана довольно высокий продел текучести, он сопротивляется любым усилиям и нагрузкам, стремящимся смять, изменить форму и размеры изготовленной детали. Это его свойство выше в 2,5 раза, чем у железа, в 3 раза, чем у меди, и в 18 раз, чем у алюминия. У титана гораздо более высокая твердость, чем у алюминия, магния, меди, железа и некоторых сортов стали, однако ниже, чем у инструментальных сталей. Технический титан — металл очень большой коррозионной стойкости. Он практически не изменяется и не разрушается на воздухе, в воде, исключительно стоек при обычной температуре во многих кислотах, даже в «царской водке», во многих агрессивных средах.

У титана имеется еще множество уникальных качеств. Например, стойкость к кавитации, слабые магнитные свойства, низкие электропроводность и теплопроводность и т. н. Но есть у титана и недостатки. Главный — его большая дороговизна, он в 3 раза дороже стали, в 3—5 раз дороже алюминия. титан не универсальный коррозионно-стойкий конструкционный материал, у него несколько более низкие по сравнению с лучшими сортами легированных сталей значения модулей упругости и ползучести, он может разупрочняться при высоких температурах, склонен к абразивному износу, плохо работает па резьбовых соединениях.

Это его свойство выше в 2,5 раза, чем у железа, в 3 раза, чем у меди, и в 18 раз, чем у алюминия. У титана гораздо более высокая твердость, чем у алюминия, магния, меди, железа и некоторых сортов стали, однако ниже, чем у инструментальных сталей. Технический титан — металл очень большой коррозионной стойкости. Он практически не изменяется и не разрушается на воздухе, в воде, исключительно стоек при обычной температуре во многих кислотах, даже в «царской водке», во многих агрессивных средах.

У титана имеется еще множество уникальных качеств. Например, стойкость к кавитации, слабые магнитные свойства, низкие электропроводность и теплопроводность и т. н. Но есть у титана и недостатки. Главный — его большая дороговизна, он в 3 раза дороже стали, в 3—5 раз дороже алюминия. титан не универсальный коррозионно-стойкий конструкционный материал, у него несколько более низкие по сравнению с лучшими сортами легированных сталей значения модулей упругости и ползучести, он может разупрочняться при высоких температурах, склонен к абразивному износу, плохо работает па резьбовых соединениях. Все эти недостатки снижают эффективность применения технического титана в чистом виде, что в общем-то характерно и для других конструкционных металлов; железа, алюминия, магния. Многие, почти все, недостатки чистого титана устраняются при легировании ого различными металлами и создании сплавов на его основе. В качестве наилучших конструкционных и коррозионно-стойких материалов сплавы титана имеют огромное преимущество.

Титан, будучи весьма химически активным металлом, имеет благоприятные металлохимические свойства для образования прочных соединений — типа непрерывных и ограниченных твердых растворов ковалентных и ионных соединений.

В целом насчитывается более 50 элементов, дающих с титаном твердые растворы, на основе которых можно производить титановые сплавы и их соединения. Алюминий-титановые сплавы выпускаются нескольких марок и содержат 3—8% алюминия. 0,4 — 0,5% хрома, 0,25-0,6% железа, 0,25-0,6% кремния, 0,01% бора. Все они коррозионно-стойкие, высокопрочные и жаропрочные сплавы па основе титана.

Все эти недостатки снижают эффективность применения технического титана в чистом виде, что в общем-то характерно и для других конструкционных металлов; железа, алюминия, магния. Многие, почти все, недостатки чистого титана устраняются при легировании ого различными металлами и создании сплавов на его основе. В качестве наилучших конструкционных и коррозионно-стойких материалов сплавы титана имеют огромное преимущество.

Титан, будучи весьма химически активным металлом, имеет благоприятные металлохимические свойства для образования прочных соединений — типа непрерывных и ограниченных твердых растворов ковалентных и ионных соединений.

В целом насчитывается более 50 элементов, дающих с титаном твердые растворы, на основе которых можно производить титановые сплавы и их соединения. Алюминий-титановые сплавы выпускаются нескольких марок и содержат 3—8% алюминия. 0,4 — 0,5% хрома, 0,25-0,6% железа, 0,25-0,6% кремния, 0,01% бора. Все они коррозионно-стойкие, высокопрочные и жаропрочные сплавы па основе титана. С увеличением содержания алюминия и сплавах температура плавления несколько снижается, однако магнитные свойства значительно улучшаются и температура разупрочнения повышается. Ферротитан облагораживающе действует на сталь, так как он, активно поглощая кислород, является одним из лучших раскислителей стали. Ферротитан так жt активно поглощает из расплавленной стали азот, образуя нитрид титана, другие примеси, способствует равномерному распределению прочих примесей и образованию мелкозернистых структур стали.

Кроме ферротитана, на основе железа и титана производятся и другие сплавы, широко используемые в черной металлургии. Феррокарботитан — железотитановый, содержащий 7—9% углерода, 74—75% железа, 10—17% титана. Ферросиликотитан — сплав, состоящий из железа (около 50%), титана (30%) и кремния (20%)- Оба эти сплава также применяются для раскисления сталей. Даже небольшие присадки, меди к титану и другим его сплавам повышают их стабильность в процессе эксплуатации, увеличивается и их жаропрочность.

С увеличением содержания алюминия и сплавах температура плавления несколько снижается, однако магнитные свойства значительно улучшаются и температура разупрочнения повышается. Ферротитан облагораживающе действует на сталь, так как он, активно поглощая кислород, является одним из лучших раскислителей стали. Ферротитан так жt активно поглощает из расплавленной стали азот, образуя нитрид титана, другие примеси, способствует равномерному распределению прочих примесей и образованию мелкозернистых структур стали.

Кроме ферротитана, на основе железа и титана производятся и другие сплавы, широко используемые в черной металлургии. Феррокарботитан — железотитановый, содержащий 7—9% углерода, 74—75% железа, 10—17% титана. Ферросиликотитан — сплав, состоящий из железа (около 50%), титана (30%) и кремния (20%)- Оба эти сплава также применяются для раскисления сталей. Даже небольшие присадки, меди к титану и другим его сплавам повышают их стабильность в процессе эксплуатации, увеличивается и их жаропрочность. Кроме того 5—12% титана добавляют в медь для получения так называемого купро-титана; им пользуются, чтобы очистить расплавленную медь и бронзу от кислорода и азота. Легирование меди титаном производится только очень небольшими ого добавками, уже при 5% титана медь становится нековкой. Марганец, введенный в технический титан или в его сплавы, делает их прочнее, они сохраняют пластичность и легко обрабатываются при прокатке. Марганец — недорогой и не дефицитный металл, поэтому он широко применяется (до 1,5%) при легировании титановых сплавов, предназначенных для листовой прокатки. Богатый марганцем (70%) сплав называется мангантитаном. Оба металла являются энергетическими раскислителями. Этот сплав, как и купротитан, хорошо очищает от кислорода, азота и других примесей медь и бронзу при отливках. Технический титан и его сплавы выпускаются в виде листов, плит, полос, лент, фольги, прутков, проволоки, труб, поковок и штамповок. Эти полуфабрикаты являются исходным материалом для изготовления из титана и: его сплавов различных изделий.

Кроме того 5—12% титана добавляют в медь для получения так называемого купро-титана; им пользуются, чтобы очистить расплавленную медь и бронзу от кислорода и азота. Легирование меди титаном производится только очень небольшими ого добавками, уже при 5% титана медь становится нековкой. Марганец, введенный в технический титан или в его сплавы, делает их прочнее, они сохраняют пластичность и легко обрабатываются при прокатке. Марганец — недорогой и не дефицитный металл, поэтому он широко применяется (до 1,5%) при легировании титановых сплавов, предназначенных для листовой прокатки. Богатый марганцем (70%) сплав называется мангантитаном. Оба металла являются энергетическими раскислителями. Этот сплав, как и купротитан, хорошо очищает от кислорода, азота и других примесей медь и бронзу при отливках. Технический титан и его сплавы выпускаются в виде листов, плит, полос, лент, фольги, прутков, проволоки, труб, поковок и штамповок. Эти полуфабрикаты являются исходным материалом для изготовления из титана и: его сплавов различных изделий. Для этого полуфабрикаты надо обработать ковкой, штамповкой, фасонным литьем, резанием, сваркой и т д.

Как же ведет себя этот прочный, стойкой металл и его сплавы в обрабатывающих процессах? Многие полуфабрикаты используются непосредственно, например, трубы и листы. Вес они проходят предварительную термическую обработку. Затем для очистки поверхности подвергаются обработке гидропескоструйной или корундовым песком. Листовые изделия еще травит и шлифуют. Так были подготовлены титановые листы для монумента покорителям космоса на ВДНХ и для памятника Ю. А. Гагарину на площади его имени в Москве. Монументы из листового титана будут стоять вечно. Целый ряд титановых изделий изготавливать методами конки и штамповки нецелесообразно из-за технологических трудностей производства и большого количества отходов. Многие детали сложной формы гораздо выгоднее изготавливать фасонным литьем. Это весьма перспективное направление в производстве изделий из титана и его сплавов. Но на пути его развития есть ряд осложнений: расплавленный титан реагирует и с атмосферными газами, и практически со всеми известными огнеупорами, и с формовочными материалами.

Для этого полуфабрикаты надо обработать ковкой, штамповкой, фасонным литьем, резанием, сваркой и т д.

Как же ведет себя этот прочный, стойкой металл и его сплавы в обрабатывающих процессах? Многие полуфабрикаты используются непосредственно, например, трубы и листы. Вес они проходят предварительную термическую обработку. Затем для очистки поверхности подвергаются обработке гидропескоструйной или корундовым песком. Листовые изделия еще травит и шлифуют. Так были подготовлены титановые листы для монумента покорителям космоса на ВДНХ и для памятника Ю. А. Гагарину на площади его имени в Москве. Монументы из листового титана будут стоять вечно. Целый ряд титановых изделий изготавливать методами конки и штамповки нецелесообразно из-за технологических трудностей производства и большого количества отходов. Многие детали сложной формы гораздо выгоднее изготавливать фасонным литьем. Это весьма перспективное направление в производстве изделий из титана и его сплавов. Но на пути его развития есть ряд осложнений: расплавленный титан реагирует и с атмосферными газами, и практически со всеми известными огнеупорами, и с формовочными материалами. В связи с этим плавка титана и его сплавов производится в вакууме, а формовочный материал должен быть химически нейтральным по отношению к расплаву. Обычно формы, в которые он отливается, это графитовые кокиля, реже керамические и металлические

Несмотря на трудности этой технологии, фасонные отливки сложных деталей из титана и ого сплавов получаются при строгом соблюдении технологии и очень качественными. Ведь расплавы титана и его сплавов обладают отличными литейными свойствами: у них высокая жидкотекучесть, сравнительно небольшая (всего 2—3%) линейная усадка при затвердевании, они даже в условиях затрудненной усадки не дают горячих трещин, но образуют рассеянную пористость. Литье в вакууме имеет массу преимуществ: во-первых, исключается образование окисных пленок, шлаковых включений, газовой пористости; во-вторых, повышается жидкотекучесть расплава, что влияет на заполнение всех полостей литейной формы. Кроме того, на жидкотекучесть и полноценную заполняемость полостей литейных форм существенно влияют, например, центробежные силы.

В связи с этим плавка титана и его сплавов производится в вакууме, а формовочный материал должен быть химически нейтральным по отношению к расплаву. Обычно формы, в которые он отливается, это графитовые кокиля, реже керамические и металлические

Несмотря на трудности этой технологии, фасонные отливки сложных деталей из титана и ого сплавов получаются при строгом соблюдении технологии и очень качественными. Ведь расплавы титана и его сплавов обладают отличными литейными свойствами: у них высокая жидкотекучесть, сравнительно небольшая (всего 2—3%) линейная усадка при затвердевании, они даже в условиях затрудненной усадки не дают горячих трещин, но образуют рассеянную пористость. Литье в вакууме имеет массу преимуществ: во-первых, исключается образование окисных пленок, шлаковых включений, газовой пористости; во-вторых, повышается жидкотекучесть расплава, что влияет на заполнение всех полостей литейной формы. Кроме того, на жидкотекучесть и полноценную заполняемость полостей литейных форм существенно влияют, например, центробежные силы. Поэтому, как правило, фасонные отливки из титана производятся центробежной заливкой. Еще один важнейший аспект рассматриваемой проблемы — соединение титана. Как соединить титановые изделия (листы, ленты, детали и др.) между собой и с другими изделиями? Мы знаем три основных метода соединения металлов — это сварка, пайка и клепка их. Как же ведет себя титан во всех этих операциях? Вспомним, что титан обладает, особенно при повышенных температурах, высокой химической активностью. При взаимодействии с кислородом, азотом, водородом воздуха зона расплавленного металла насыщается этими голами, изменяется микроструктура металла в месте разогрева, может происходить загрязнение посторонними примесями, и сваркой шов будет хрупким, пористым, непрочным. Поэтому обычно методы сварки титановых изделий неприемлемы. Сварка титана требует постоянного и неукоснительного предохранения сварного шва от загрязнения примесями и газами воздуха. Типология сварки титановых изделий предусматривает ее проведение с большой скоростью только в атмосфере инертных газов с применением специальных бескислородных флюсов.

Поэтому, как правило, фасонные отливки из титана производятся центробежной заливкой. Еще один важнейший аспект рассматриваемой проблемы — соединение титана. Как соединить титановые изделия (листы, ленты, детали и др.) между собой и с другими изделиями? Мы знаем три основных метода соединения металлов — это сварка, пайка и клепка их. Как же ведет себя титан во всех этих операциях? Вспомним, что титан обладает, особенно при повышенных температурах, высокой химической активностью. При взаимодействии с кислородом, азотом, водородом воздуха зона расплавленного металла насыщается этими голами, изменяется микроструктура металла в месте разогрева, может происходить загрязнение посторонними примесями, и сваркой шов будет хрупким, пористым, непрочным. Поэтому обычно методы сварки титановых изделий неприемлемы. Сварка титана требует постоянного и неукоснительного предохранения сварного шва от загрязнения примесями и газами воздуха. Типология сварки титановых изделий предусматривает ее проведение с большой скоростью только в атмосфере инертных газов с применением специальных бескислородных флюсов. Наиболее качественная Сварка производится в специальных обитаемых или необитаемых камерах, зачастую автоматическими методами. Необходим постоянный контроль состава газа, флюсов, температуры, скорости сварки, а также качества шва визуальным, рентгеновским и другими методами. Сварной титановый шов хорошего качества должен иметь золотистый оттенок без всякой побежалости. Особо крупные изделия сваривают в специальных герметично закрытых помещениях, заполненных инертным газом. Работу производит сварщик высокой квалификации, оп работает в скафандре с индивидуальной системой жизнеобеспечения.

Небольшие титановые изделия можно соединять методами пайки. Здесь возникают те же проблемы предохранения разогретых спаиваемых чистой от загрязнения газами воздуха и примесями, делающими пайку ненадежной. Кроме того, обычно припои (олово, медь и другие металлы) не пригодны. Используются только серебро и алюминий высокой степени чистоты.

Соединения титановых изделий с помощью клейки пли болтов тоже имеют свои особенности.

Наиболее качественная Сварка производится в специальных обитаемых или необитаемых камерах, зачастую автоматическими методами. Необходим постоянный контроль состава газа, флюсов, температуры, скорости сварки, а также качества шва визуальным, рентгеновским и другими методами. Сварной титановый шов хорошего качества должен иметь золотистый оттенок без всякой побежалости. Особо крупные изделия сваривают в специальных герметично закрытых помещениях, заполненных инертным газом. Работу производит сварщик высокой квалификации, оп работает в скафандре с индивидуальной системой жизнеобеспечения.

Небольшие титановые изделия можно соединять методами пайки. Здесь возникают те же проблемы предохранения разогретых спаиваемых чистой от загрязнения газами воздуха и примесями, делающими пайку ненадежной. Кроме того, обычно припои (олово, медь и другие металлы) не пригодны. Используются только серебро и алюминий высокой степени чистоты.

Соединения титановых изделий с помощью клейки пли болтов тоже имеют свои особенности. Титановая клепка очень трудоемкий процесс: на нее приходите» тратить вдвое больше времени, чем на алюминиевую. Резьбовое соединение титановых изделий ненадежны, так как титановые гайки и болты при завинчивании начинают налипать и задираться, и оно может не выдержать больших напряжений. Поэтому болты и гайки из титана обязательно покрывают топким слоем серебра или синтетической пленкой из тефлона, а уж потом используют для завинчивания.

Титановая клепка очень трудоемкий процесс: на нее приходите» тратить вдвое больше времени, чем на алюминиевую. Резьбовое соединение титановых изделий ненадежны, так как титановые гайки и болты при завинчивании начинают налипать и задираться, и оно может не выдержать больших напряжений. Поэтому болты и гайки из титана обязательно покрывают топким слоем серебра или синтетической пленкой из тефлона, а уж потом используют для завинчивания.Австралия намерена заняться обработкой титана в пику России и Китаю

2020-12-13T13:49

2020-12-13T13:43

https://cdn2.img.crimea.ria.ru/images//economy/20201213/1119045716/Avstraliya-namerena-zanyatsya-obrabotkoy-titana-v-piku-Rossii-i-Kitayu.html

https://cdn2.img.crimea.ria.ru/images/111292/87/1112928743.jpg

РИА Новости Крым

https://crimea.ria.ru/i/ria_logo-blue.png

РИА Новости Крым

СИМФЕРОПОЛЬ, 13 ДЕК – РИА Новости Крым. Властям Австралии рекомендовали озаботиться собственным титановым производством, чтобы не зависеть от лидеров рынка – России и Китая. Об этом сообщает RT со ссылкой на доклад Объединенного комитета парламента Австралии по международным делам, обороне и торговле.

Экс-директора химзавода будут судить за выбросы химикатов в Армянске>>

Основой доклада стала информация австралийской компании Amaero International, которая занимается «технологиями аддитивного производства металлов и сплавов (послойное наращивание и синтез – ред.). По данным компании, сегодня Россия и Китай лидируют на мировом рынке титановых сплавов, а это значит, что у обеих стран есть возможность оказывать влияние на «отрасли оборонной и аэрокосмической промышленности стран мира».

Захарова сделала заявление по поводу новых антироссийских санкций США«Не исключено, что во время конфликта или дипломатической напряженности такие страны, как Австралия и США, могут столкнуться с угрозами поставкам титана, а соответственно и своему потенциалу в области аддитивных технологий», — предупредили аналитики компании.

Вывод отсюда один: надо создать собственное производство, по переработке порошка титанового сплава, чтобы обеспечить потребности местной отрасли, уверены в Amaero International.

«Это могло бы принести Австралии экономическую выгоду и подорвать лидирующие позиции России, Китая и Казахстана на глобальных рынках минерального сырья, обеспечив надежные поставки в страны, имеющие тесные связи с Австралией», — говорится в заключении доклада.

Титановые сплавы и соединения благодаря различным химическим и физическим свойствам используются во многих стратегических отраслях промышленности – химической, военной, медицинской, машиностроительной и т.д.

На территории Республики Крым располагается одно из крупнейших в Восточной Европе предприятий по производству диоксида титана – завод «Крымский титан».

«На головы рабочим»: подробности о выбросе серы на «Крымском титане»>>

Сравнение титана 9-го класса и 5-го класса: выбор правильного…

Сравнение характеристик титана класса 9 и титана класса 5

На протяжении десятилетий Grade 5, 6-4 титан доминировал в обсуждении титана, когда дело доходит до производственных приложений, в основном из-за широкого использования этого сплава для рабочих лошадок в военных и передовых аэрокосмических приложениях. Документация по титану 5-го класса имеется в большом количестве, и, поскольку он традиционно был наиболее коммерчески доступным титановым сплавом, он более известен.Что не так хорошо известно, так это тот факт, что, хотя титановый сплав Grade 5 в два раза прочнее, его низкая формуемость делает его в два раза сложнее в работе, чем Titanium Grade 9. Хотя оба сплава превосходны, титан Grade 5 не всегда лучший выбор титана для рентабельных и точных производственных применений в аэрокосмической, автомобильной, медицинской, нефтяной, газовой и энергетической отраслях.

Титан класса 9 ( 3-2,5 ) часто является лучшим выбором для широкого спектра применений в различных отраслях промышленности, идеально подходит для производства высокотехнологичной продукции, от медицинских кардиостимуляторов до аэрокосмических сот.

Титан Grade 9 обладает гораздо большей прочностью, чем технически чистый титан. Одним из основных преимуществ этого титанового сплава с 3% алюминия и 2,5% ванадия является то, что он может подвергаться холодной обработке, в отличие от Ti-6-4,

, что приводит к хорошей пластичности, умеренно высокой прочности и отличной устойчивости к коррозии.

И Grade 5, и Grade 9 представляют собой альфа-бета титановые сплавы с общим составом сплава на 90%, но если учесть производственные, трудовые и производственные затраты, то обнаруживаются явные различия.Оба являются превосходными металлами с превосходной прочностью и устойчивостью к коррозии. Использование Ti 6-4, когда сплав Ti 3-2,5 может легко соответствовать спецификациям ваших компонентов, определенно может оказать негативное влияние на вашу прибыль. Применение всегда является определяющим фактором при выборе титана Grade 5 или Grade 9.

Сварка титана любой марки может быть сложным процессом, требующим особой атмосферы и передовых технологий, таких как MIG, TIG, плазменная дуга и электронный луч.НАСА имеет 217-страничный документ «Процедуры сварки титана и титановых сплавов », в котором подробно описывается текущее состояние дел, которое включает очистку перед сваркой, очистку после сварки и операции, а также конструкцию соединений. Собственные производственные затраты и техническая точность, необходимые для работы с титаном, обуславливают необходимость использования наиболее рентабельного сплава, когда это позволяет приложение, и для многих приложений этим классом является титан 3–2,5.

Повышенные затраты на титан 6Al-4V 5-го класса

В то время как титан 5-го класса умеренно превосходит титан 9-го класса по некоторым характеристикам материала, таким как прочность на сдвиг и разрыв, его использование в производственных приложениях, где оптимально работать с прецизионно прокатанной катушкой, сопряжено с серьезными проблемами.

Для таких требовательных приложений, как биомедицинские имплантаты, где необходим материал, который может имитировать кости и высокотемпературные структурные приложения в аэрокосмической промышленности, обычно выбирают титан класса 5 (Ti-6Al-4V).

Ванадий является важным легирующим элементом как для титана 5-го, так и для 9-го класса. После легирования титаном полученный титановый сплав значительно прочнее, чем технически чистый титан, при этом сохраняя сопоставимые жесткость и термические характеристики.Как уже упоминалось, Grade 5 имеет свойства, аналогичные свойствам человеческих костей, что делает его популярным выбором для ортопедических медицинских устройств. К другим более распространенным применениям относятся натяжные кольца, детали велосипеда, а также гайки и болты, используемые в суровых условиях.

Обычно Титан марки 5 , также известный на производственных цехах как «6-4», используется для применений, связанных с механической обработкой. Титановый сплав обычно доступен только в виде пластин и листов, а не рулонов. Поскольку Grade 5 не поддается холодной формовке, его нельзя штамповать или вытягивать так же эффективно, как Titanium Grade 9.Чаще всего он используется, когда не требуется формовка, потому что есть лучшие варианты в формованных титановых сплавах. Марка 5 может быть подвергнута горячей штамповке с контактным нагревом, но требует специального оборудования и соображений, которые не так оптимизированы, как процесс серийного производства при разматывании со змеевика.

Титан Grade 5 — фантастический материал, который очень востребован для очень требовательных приложений. В результате более высоких производственных затрат на вакуумную плавку и технологические затраты растут, а более высокая стоимость увеличивает складские риски и расходы на хранение для производителей.Чтобы получить желаемую толщину, сорт 5 должен быть тщательно срезан или отшлифован, а его использование в приложениях с малой толщиной сильно ограничено. Как следствие этих операций резания и шлифования, лом титанового материала класса 5 нельзя переплавить после того, как он был смешан с мелющими телами, что увеличивает потерю выхода.

Вот почему производители 21-го века на всех уровнях ищут титан 3-2,5 в качестве решения, когда для их производственного применения требуются калибры из ленты, фольги или проволоки.

Производственные решения с титаном класса 9 3Al-2.5V

В Ульбрихе мы предлагаем титан 9-го класса в качестве холоднокатаного, более работоспособную альтернативу его кузену с 6% алюминия и 4% ванадия. Ti 3Al-2.5V — лучший вариант для приложений, где точность имеет первостепенное значение, и помогает сократить расходы наших клиентов и улучшить цепочку поставок JIT (Just in Time), которая так распространена в сегодняшней конкурентной многоуровневой производственной среде. Универсальный титан класса 9 3Al-2.5V доступен в виде проволоки, фольги и ленты в катушках для заказа по требованию с короткими сроками поставки, чтобы уменьшить необходимость складирования на дорогостоящих складах.

Титан класса 9, или для краткости TI 3-2,5, можно прокатать до гораздо меньших толщин, что делает его гораздо более универсальным для более широкого диапазона деталей и компонентов, чем у класса 5. Титан класса 9 имеет отличную коррозионную стойкость и может быть используется при более высоких температурах, чем промышленно чистые сорта с 1 по 4. Поскольку титан 3-2,5 может подвергаться холодной прокатке и формованию, он идеально подходит для прецизионных применений в медицинской, аэрокосмической, морской и автомобильной отраслях, отличается более простой технологичностью и отличным устойчивость к коррозии.В отличие от титана 6-4, марка 9 может быть вытянутой, штампованной и формованной, и мы можем прокатать ее до чрезвычайно тонких толщин 0,001 дюйма или 0,025 мм. Марка 9 поддается термообработке, имеет хорошую свариваемость и ее гораздо легче формовать чем титан класса 5, и его можно упрочнять путем холодной обработки и старения. Некоторые общие области применения включают:

- медицинские кардиостимуляторы

- теннисные ракетки

- гидравлические шланги

- соты

- валы клюшек для гольфа

- сильфоны

Титан класса 9 является оптимальным материалом для многих инженеров и производителей, которые ищут способ преодолеть разрыв трудностей затраты, связанные с работой с технически чистыми сортами титана и титановым сплавом марки 5.Если вы считаете, что титан 9-го класса может быть предпочтительным металлом для вашего применения, не стесняйтесь обращаться к специалисту Ulbrich сегодня за консультацией.

Пластичность и хрупкость перехода титановых сплавов при сверхточной обработке

Стружкообразование

Морфология и сегментация стружки играют решающую роль в наблюдении обрабатываемости и механизма обработки титановых сплавов. Образовавшиеся стружки при разной глубине резания показаны на рис.2 (а – е). Повар 27 объяснил взаимосвязь между морфологией стружки и температурой резания в процессе резания титановых сплавов; когда эффект термического разупрочнения в зоне первичной деформации преобладал над эффектом деформационного упрочнения, стружка имела бы зубчатую форму. Согласно рис. 2 (а), для стружкообразования, образовавшегося на глубине резания 2 мкм, длина зуба пилы была наибольшей по сравнению с длиной зуба пилы, образовавшейся на другой глубине резания, это объясняет, что эффект термического разупрочнения был сильнее при относительно небольшая глубина резания.Эффект интенсивного термического размягчения на границе раздела инструмент / заготовка дополнительно способствовал пластической деформации в зоне резания, поэтому длина зуба пилы уменьшалась с увеличением глубины резания, а степень пластической деформации уменьшалась с увеличением толщины резания.

Рисунок 2( a — f ). Стружкообразование с указанием участков хрупкой и пластичной деформации на глубине резания 2–7 мкм. Буквы B и D обозначают зону хрупкой деформации и зону пластической деформации соответственно.

Кромка стружки имела пилообразную форму в условиях резания с глубиной резания 2–4 мкм, кромка с пилообразным зубом постепенно исчезла при увеличении глубины резания до 5 мкм и выше. Кроме того, согласно рис. 2 (а – в), зарождение пустот наблюдалось около кромки стружки на глубине реза 2–4 мкм; образование пустот внутри стружки свидетельствует о пластическом разрушении в процессе резания 28,29,30 , что свидетельствует о наличии пластичной деформации на такой глубине резания.Для образований стружки, образовавшихся при большей глубине резания 5–7 мкм, как показано на рис. 2 (d – f), формы этих стружек были цельными, без пустот, что означало, что хрупкая деформация преобладала на всем резании. процесс без использования пластичного режима резки. Приведенные выше экспериментальные результаты объясняют, что толщина резки определяет пластичную и хрупкую деформацию UPM титановых сплавов.

С другой стороны, на кромке стружки на глубине резания 2–4 мкм наблюдался периодический зубчатый зуб, при этом длина зуба пилы на кромке стружки была неоднородной в одной единственной стружке.Части кромки стружки отображали более длинный зуб с пилой, в то время как другие части отображали более короткий зуб пилы. Этот вывод согласуется с отчетом Sun. S и др. . 31 , в котором они заметили, что периодическая кромка стружки появлялась в поперечном сечении стружки при токарной обработке титановых сплавов. Периодическая структура стружки исчезла при увеличении глубины резания до 5–7 мкм. Образование неоднородной кромки стружки на глубине резания 2–4 мкм указывает на то, что хрупкая и пластичная деформация происходила одновременно за один проход при относительно небольшой глубине резания, аналогично формирование однородной кромки стружки на глубине резания 5 мкм– 7 мкм означало, что хрупкая деформация была единственным механизмом деформации при относительно большой глубине резания.Соответствующие области хрупких и пластичных деформаций на кромке стружки обозначены буквами «B» и «D» соответственно на рис. 2 (a – f).

Профиль резания и качество поверхности

Профили резания обработанной канавки на глубине резания 2–7 мкм показаны на рис. 3. Согласно рис. 3 профили резания каждой отдельной обработанной канавки (2–7 мкм) мкм) показали различную глубину при постоянной глубине резания, что было вызвано эффектом набухания материала. Фактически, эффект набухания материала обычно возникает в UPM.При непрерывном резании расплавленные материалы становятся вязкой жидкостью, и текучая среда располагается на двух сторонах и на дне кромки инструмента. Металлическая жидкость затвердевает и расширяется, когда температура обработанной поверхности снижается 32,33 , в результате обрабатываемая поверхность набухает и на обработанной поверхности остаются видимые следы инструмента, что приводит к отклонению фактической глубины резания от заданной. Были сняты микроскопы трех областей каждой обработанной канавки, они обозначены как X, Y и Z, как показано на рисунках.Буквы X, Y и Z с индексом глубины резания обозначают обработанные области с «более низким уровнем набухания материала», «точкой перехода от более низкого набухания материала к более высокому набуханию материала» и «более высокого уровня набухания материала. » соответственно. Различия глубины между отдельными обработанными канавками отличались друг от друга и сильно зависели от глубины резания. Согласно рис. 3, для глубины резания 2–4 мкм глубина обработанной канавки изменялась вдоль обрабатываемой поверхности, глубина обработанной канавки сначала уменьшалась, а затем достигала самого низкого значения, глубина снова увеличивалась при следующем резании. расстояние, демонстрирующее разную степень набухания материала за один проход.Для обработанной канавки, сформированной при глубине резания 5–7 мкм, их режущие профили выглядели отчетливо, скорость уменьшения / увеличения глубины в профиле резания была меньше. Приведенные выше результаты предполагают, что скорость набухания материала изменяется при изменении глубины резания, и, следовательно, режущий механизм изменяется при изменении глубины резания.

Рисунок 3Профили канавок и поверхности канавок, полученные при глубине резания 2–7 мкм. Буквы X, Y и Z обозначают область с «более низким уровнем набухания материала», «точкой перехода от более низкого набухания материала к более высокому набуханию материала» и «более высокого уровня набухания материала».

Области X всех обработанных канавок отображаются иначе, чем области Y и Z; области X имели более гладкую и тонкую поверхность по сравнению с областями Y и X, сформированными на всей глубине резания, на поверхности и краю поверхности на участках X не было трещин. кромка канавки (показана красными кружками на рис.3), она стала важным индикатором для точки перехода от области более низкого набухания материала к области более высокого набухания материала и начала перехода от пластичного к хрупкому состоянию, трещина была определена как переход точка от пластичной до хрупкой области.Обработанные поверхности областей Z имели шероховатость, слева от кромки канавки в областях Z были трещины (показаны синим кружком на рис. 3), и они были следами неразрезанных материалов, образовавшихся в результате хрупкой деформации в режиме хрупкого разрушения.

Шероховатость поверхности участков X, Y и Z на глубине резания 2–7 мкм показана на рис. 4. Результаты согласуются с профилями резания, показанными на рис. 3, из-за хрупкой деформации и разрушения трещин. стружки в областях Z было видно, что чистовая обработка поверхности, полученная в областях X, была лучше, чем у областей Z, где шероховатость поверхности областей X всегда была меньше, чем шероховатость поверхности областей Z.Особенно для поверхности, образованной на глубине реза 3 мкм и 4 мкм, разница в шероховатости поверхности между этими двумя областями была чрезвычайно большой, это большое отклонение снова было учтено различными режимами деформации в области X (пластичный) и области Z (хрупкий). Для областей Y на всей глубине резания шероховатость поверхности была самой высокой среди других областей; основной причиной было образование трещины в точке перехода из пластичного в хрупкое состояние, следовательно, неровности поверхности привели к худшему качеству поверхности.

Рисунок 4Шероховатость поверхности участков X, Y и Z, образовавшаяся при глубине резания 2–7 мкм.

Расстояние резания между областями X и Y выражается как d, это объясняет минимальное / критическое расстояние резания при деформации хрупкого разрушения и начало появления огрубевшей поверхности. График зависимости d от глубины резания показан на рис. 5. Минимальное / критическое расстояние резания увеличивается с увеличением глубины резания.

Рисунок 5График зависимости d от разной глубины резания.d — минимальное / критическое расстояние резания для начала деформации хрупкого разрушения.

На рис. 6 показан процент глубокого набухания материала областей X и Z после алмазной резки, который был определен разницей между заданной и фактической глубиной резания на дне обработанной поверхности. Глубокое набухание материала вызывается расширенными материалами после затвердевания расплавленной металлической жидкости при резке. Согласно рис.6, эффект набухания материала был серьезным для титановых сплавов в UPM, процент набухания материала был более 40% для обеих областей X и Z, независимо от значения глубины резания, это одна из важных характеристик обработки. титановых сплавов, материалов с низким модулем упругости.

Рисунок 6Процент восстановления материала областей X и Z.

Анализ силы резания

На рисунке 7 показано усилие осевого усилия обработанной канавки, возникающее при глубине резания 2–7 мкм. Сила тяги использовалась для определения уровня глубокого набухания материала в нижней части обработанной поверхности 9,10,11 . Более высокое значение силы тяги означает более высокий уровень глубокого разбухания материала на обрабатываемой поверхности и сквозных отверстиях. Согласно рис.7, сила тяги изменялась за один проход, это означало, что уровень набухания материала изменялся только на одну машинную канавку, и это соответствовало различным значениям глубины резания на отдельной обработанной канавке, как показано на рис.3. Вариация силы тяги уменьшалась с увеличением глубины резания. Усилия осевого напора в значительной степени колебались на глубине реза 2–4 мкм, а на глубине реза 5–7 мкм он становился более плоским и стабильным. В общем, значения осевой силы на рис. 7 были согласованы с профилями резания, показанными на рис. 3.

Рис. 7Осевые силы обработанных канавок, возникающие при глубине резания 2–7 мкм.

Как показано на рис. 7, тенденции увеличения / уменьшения осевой силы на глубине резания 2–4 мкм отличались от таковой при глубине резания 5–7 мкм.Для осевых сил, возникающих на глубине реза 2–4 мкм, осевые силы сначала уменьшались, а затем, с тенденцией к увеличению, наблюдались самые низкие острые точки в точках перехода. Напротив, для сил осевого напора на глубине реза 5–7 мкм картины осевого усилия отображались по-разному, они были относительно плоскими по сравнению с таковыми при меньшей глубине реза 2–4 мкм, которые демонстрировали сравнительно меньшее увеличение / скорость убывания, и наиболее высокие точки резкого перехода были продемонстрированы в сигналах силы тяги.Фактически, увеличение и уменьшение осевых сил при постоянной глубине резания означало, что в одном резе использовались два режущих механизма. Демонстрация относительно плоских структур осевого усилия на глубине резания 5–7 мкм объясняет только один механизм резания на протяжении всего процесса резания; с учетом информации о стружкообразовании и профиле резания, обсужденных выше, можно сделать вывод, что все процессы резания, проводимые на глубине резания 5–7 мкм, описываются как хрупкая обработка без процесса удаления пластичного материала.

Хорошо известно, что у титана есть недвижимость, привлекательная для авиакосмической отрасли и других отраслях, и что его приложения ограничены из-за его дороговизны. Этот обзор предоставит тем, кто не связано с титаном объяснение почему титан так привлекателен материал, причем авиакосмическая промышленность является основным фокус. Краткое описание титана приложения и некоторые из его уникальных свойства также будут обсуждаться. ВСТУПЛЕНИЕОсновные атрибуты титана привлекательный материал включает отличное соотношение прочности и веса, обеспечивающее экономия веса привлекательная для аэрокосмическая и нефтехимическая промышленность; коррозионная стойкость, особенно привлекательная в аэрокосмическую, химическую, нефтехимическую и архитектурная промышленность; и биологическая совместимость, представляющая интерес в медицинскую промышленность. Химический промышленность является крупнейшим потребителем титана благодаря отличной коррозионной стойкости, особенно в присутствии окисляющих кислоты.Аэрокосмическая промышленность — это следующий по величине пользователь, в первую очередь из-за повышенного (и криогенные) температурные возможности и снижение веса за счет высокая прочность и низкая плотность; с увеличенным использование полимерного графитового волокна армированные композиты на самолетах, низкий коэффициент теплового расширения тоже немаловажный фактор. Баллистический свойства титана тоже отличные на основе нормализованной плотности. Особенности применения титана в других будут кратко обсуждены области.

Экономия веса Ограничение пространства Рабочая температура Коррозионная стойкость Совместимость композитов Низкий модуль упругости Броня Общая коррозионная стойкость уже обсуждалось.В отношении к коррозионное растрескивание под напряжением (SCC), в промышленных масштабах чистые и большинство титановых сплавов практически неуязвимы, если нет свежая резкая трещина при наличии стресса. Если титан треснул воздух, защитный оксид немедленно переформировать, и SCC может не произойти. Если трещина возникла в морской воде, например, тогда SCC может произойти на некоторые высокопрочные сплавы или кислородные марки технически чистой титан.Даже здесь SCC может быть смягченным, если деталь не загружена немедленно. Доусон и Пеллу 4 показали, что рост усталостной трещины Ti-6Al-6V-2Sn может быть восстановлен при тестируется на низкой частоте до тех пор, пока интенсивность напряжения ниже, чем у порог стресс-коррозии. Это связано с повторной пассивацией (повторное формирование оксида) в морской воде при более низкая частота, тогда как есть недостаточно времени для того, чтобы это произошло в более высокие частоты. Модуль -сплавов можно изменять. существенно. Ti-15V-3Cr-3Al-3Sn при 60% холода работа имела растяжение прочность ~ 1070 МПа с модулем ~ 7683 ГПа. При выдержке при 480 ° C прочность и модуль были ~ 1,515 МПа и 103 ГПа соответственно. Титана сплавы, содержащие Nb, Zr и Ta, упоминается как резинка металлическая, развитая для медицинской промышленности имеют эластичные модули всего 4050 ГПа в зависимости от по ориентированию и обработке.Эти модули близки к модулю кости, что делает его идеальным для протезирования. Холодная работа снижает модуль упругости при увеличении силы. 5 Кристаллографическая текстура гексагональный плотноупакованный (HCP) а-фаза может иметь очень значительный влияние на свойства в разных направлениях. Ларсон6 смоделировал модуль монокристалл технически чистой титана и определил, что когда напряженный вдоль базального полюса модуль упругости составляет ~ 144 ГПа, но при напряжении перпендикулярно базальному полюсу ~ 96 ГПа.Различия в предельном растяжении сила, которые также являются показателем кристаллографической текстуры, между продольное и поперечное направление около 205 МПа недавно наблюдается для прокатной полосы, с непрерывная прокатка в одном направлении что может привести к сильной текстуре. Эффект Баушингера, пока нет обязательно уникальный, кажется, более сильный эффект в титановых сплавах, чем другие системы сплавов. Это приписывается ограниченное количество систем скольжения в гексагональный плотноупакованный (HCP) низкий температура α-фазы.Если образец на растяжение натягивается и тест останавливается до отказа, а сжатие образец взят из Расчетная длина образца на растяжение, а значительное падение предела текучести наблюдается. Деформация растяжения 0,5% при комнатной температуре может снизить коэффициент сжатия на 30%. Это объясняется дислокациями в материал движется в обратном направлении следуя той же траектории скольжения, что означает дислокационные барьеры не имеют преодолеть на ранних этапах деформация.То же явление наблюдается при растяжении компрессии образец, а затем тянет на растяжение от его расчетной длины. Этот эффект может быть устранены или смягчены путем формирования при повышенной температуре или в последующем отжиг. Следовательно, по крайней мере, в авиакосмическая промышленность, когда титан деталь формируется, в последующем отжигается чтобы избежать этого значительного снижения урожайности. Не влияет на предел прочности при растяжении сила. Отмечено охрупчивание твердых металлов. проблема с титаном и его сплавами, наиболее ярким примером является кадмий.Интимный контакт (принуждение титан в кадмий или наоборот) и высокие растягивающие напряжения необходимы для этого. ВЫСОКАЯ СТОИМОСТЬ ТИТАНАКак многие знают, главный фактор ограничение более широкого использования титана это его стоимость. Со значительным стоимость выше, чем у алюминия и стали сплавы, использование титана должно быть обосновано для каждого приложения. Там этому способствуют несколько факторов. Для разделения требуется высокая энергия металла из руды.Слиток плавление также энергоемко; в кроме того, его высокая реакционная способность требует плавление в инертной атмосфере с использованием медная реторта или под с водяным охлаждением, в зависимости от техники плавки. Обработка также требует очень больших затрат. порядка 10100 раз медленнее, чем обработка алюминиевых сплавов. Это было недавно указано Froes 7 , что килограмм алюминиевого листа мог быть купленным по более низкой цене, чем килограмм титановой губки, исходный материал.Эта губка еще должен быть многократно переплавлен с мастером добавление сплава, кованые или кованые и свернуть до размера, подходящего для листа пруток, положить в пачку с несколькими листами прутки, прокатанные до заданной толщины и протравили и отшлифовали до финала толщину для получения титанового листа. Учитывая эти факторы, многие исследований и разработок на Боинг и другое оригинальное оборудование производителей и производителей посвящена снижению доли закупок титановых компонентов.За Например, можно использовать тарелку весом 40 кг. для обработки детали весом 5 кг, то есть почти 90% титана превращается в стружку (лом). Уменьшение этого отношение покупок к полетам означает, что снижение веса очень дорогой материал, а также уменьшающий объем выполняемой обработки на этом материале. Несколько технологий преследуются для достижения этой цели. К ним относятся сварка, более широкое использование экструзии там, где это необходимо, сверхпластичный формовка и сверхпластическая формовка с диффузионным соединением, горячая растяжка формовка для получения более точной формы формы и даже порошковая металлургия.Что касается сварки, то оба фьюжн и твердотельная сварка исследуются. Пример достижимого сокращения суммы покупки-лету с помощью лазерной сварки показано на рисунке. 4. Электронный пучок и трение. и линейная сварка трением также изучается. Сплавы с улучшенными обрабатываемость также исследуются. ВЫВОДЫТитан — привлекательный материал для многочисленные отрасли, но его использование был ограничен.Широкий спектр ведутся работы по сокращению этого Стоимость. Значительное снижение затрат может значительно расширить производственную базу. В Армия США хотела бы использовать его для уменьшения масса бронетехники, ВМС США хотели бы использовать его для надстройка части его поверхности корабли, поскольку они имеют тенденцию становиться тяжелыми, химическая / нефтехимическая промышленность могла использовать больше преимуществ его коррозии сопротивление и аэрокосмическая промышленность будет использовать больше для снижения веса, если цена может быть снижена.Если эти отрасли могли быть проникнуты значительным образом, промышленная база для титан значительно расширится что должно уменьшить и стабилизировать Стоимость. В настоящее время с единственным объемом пользователи, являющиеся химическими и аэрокосмическими промышленности, когда авиакосмическая промышленность промышленность имеет значительный рост в заказы, например, когда Boeing 787 выходит на производственную мощность, Боинг требования будут очень высокими, и цена пойдет вверх. Это означает, что некоторые отрасли с положительным но маржинальный бизнес может упасть их использование титана.Если цена получит до точки, где рынок может быть значительно расширились, цены должен быть более стабильным. БЛАГОДАРНОСТЬ Автор хотел бы выразить его благодарность доктору Дж. К. Уильямсу, Honda Кафедра Университета штата Огайо и Дж. К. Фаннинг, менеджер по структурным вопросам Разработка приложений в TIMET, Хендерсон, Невада, за их полезные предоставленные комментарии и информация. ССЫЛКИ 1.Р. Р. Бойер, Thermec 2003, Международная конференция по переработке и производству передовых Материалы (Цюрих: Trans Tech Publications, 2003).2. Дж. К. Фаннинг, Titanium 99 Science and Technology (Санкт-Петербург, Россия: ЦНИИМ, Прометы, 2000). 3. Буркинс М. и др. Механические и баллистические Свойства электронно-лучевого одиночного расплава Ti- Табличка 6A1-4V, Отчет исследовательской лаборатории армии № ARL-MR-515 (май 2001 г.), www.arl.army.mil/arlreports/2001/ARL-MR-515.pdf. 4. Д.Б. Доусон и Р. Pelloux, Met. Пер. , 58 (8) (1974), стр. 723. 5. Х. Тобе и др., Ti-2007 Science and Technology (Сендай, Япония: JIM, 2007), с. 1449. 6. Ф. Ларсон, Текстура в титановом листе и его Влияние на свойства пластической текучести, AMRA TR-65-24 (Александрия, Вирджиния: Национальная техническая информация Сервис, 1965). 7. Ф. Х. Фроэс, М. А. Имам, Доступная стоимость Разработки в технологии титана и Приложения, Стоимость доступного титана III, изд.М.А. Имам, Ф.Х. Фроэс и К.Ф. Дринг (Цюрих: Trans Tech Публикации, 2010), с. 112. Р.Р. Бойер — технический специалист компании Boeing. Company, Сиэтл, Вашингтон 98124; [email protected]. |

Производство сплавов на основе титана — Science Learning Hub

Основной процесс производства металлического титана известен как процесс Кролла. В этом процессе основная руда, известная как рутил, обрабатывается газообразным хлором для получения тетрахлорида титана.Затем его очищают и восстанавливают до металлической титановой губки реакцией с магнием или натрием. Затем титановая губка подвергается процессу легирования и плавления. Этот процесс дорогостоящий, поскольку включает в себя трудоемкие процедуры.

Исследования профессора Деляна Чжана позволили ему разработать метод производства высококачественных порошков титановых сплавов, пригодных для переработки в коммерческие продукты, такие как компоненты двигателей внутреннего сгорания.

Производство порошков сплавов на основе титана

В процессе используются порошки алюминия и диоксида титана наряду с другими материалами, и он включает комбинацию нескольких физических и химических процедур.Этот альтернативный метод производства сплавов на основе титана потенциально является крупным прорывом в первую очередь из-за его низкой стоимости. Компания Titanox Development Ltd была создана для расширения масштабов и коммерциализации процесса.

Приложения

Одно из приложений, изучаемое командой профессора Чжана, связано с плазменным покрытием стальных штампов (используемых в производстве алюминия) порошками сплава Ti-Al. Воздействие расплавленного алюминия со временем приводит к повреждению поверхности штампов. Плазменное покрытие их сплавом на основе Ti-Al продлевает срок службы штампов, что приводит к снижению производственных затрат.

Еще одно направление было сосредоточено на производстве компонентов двигателей внутреннего сгорания, таких как клапанные коромысла. За счет использования сплавов на основе Ti-Al уменьшается общий вес двигателя, увеличивается срок службы компонентов и улучшается соотношение мощности и веса в характеристиках двигателя.

Возникшие проблемы

На этапе производственного процесса, связанном с сильным нагревом смеси TiO 2 / Al, важно не допускать попадания кислорода в систему. Присутствие кислорода даже в небольших количествах может привести к получению хрупкого конечного продукта.Сильный нагрев осуществляется в бескислородной атмосфере инертного газа аргона.

Другая встречающаяся проблема заключается в производстве компонентов без полостей, оставшихся внутри конструкции. Наличие полостей влияет на механические свойства, такие как пластичность. Разрабатываются методы порошковой ковки, чтобы конечный продукт имел максимальную плотность без полостей.

Природа науки

Ученые часто работают совместно по широкому кругу дисциплин.Область инженерии материалов требует ввода знаний из специализированных дисциплин, таких как химия, физика, математика, машиностроение и техническая поддержка.

Титановые сплавы Производители Поставщики | Справочник IQS

Титановые сплавы

Титановые сплавы — это всего лишь сплавы, состоящие в основном из титана, а также нескольких других металлических материалов. В свою очередь, сплавы — это своего рода гибридные материалы, состоящие из более чем одного вещества.Цель создания сплава — немного изменить свойства каждого отдельного компонента и, таким образом, сохранить и / или улучшить лучшие качества каждого из них. Титановые сплавы довольно популярны, потому что их легче обрабатывать, чем чистый титан, который хоть и не является плотным, но чрезвычайно твердым. Обычно для облегчения обработки и изготовления титан легируют комбинациями материалов, таких как , алюминий, и железо, олово и ванадий, марганец или молибден. Эти материалы также могут помочь повысить естественную прочность, термостойкость и / или коррозионную стойкость титана, хотя титан уже обладает этими свойствами в избытке.Титановые сплавы используются в производстве множества различных продуктов, включая выхлопные системы, реактивные двигатели, велосипеды, ракеты, космические аппараты, краски, пластмассы и пружины клапанов. Некоторые из многочисленных отраслей, в которых используются изделия из титановых сплавов, включают: аэрокосмическую, аквариумную, автомобильную, опреснительную, электронику, ювелирное производство, военную и оборонную промышленность, производство электроэнергии и судоходство.