Углеродистая сталь – марки и правила их чтения для начинающих + Видео

Чтобы определить состав, свойства и характеристики углеродистых сталей, необходимо разбираться в их маркировке. Разберем все на конкретных примерах, чтобы справиться с поставленной задачей смог даже неопытный работник.

1 Что характерно для углеродистой стали и почему?

В этой статье речь пойдет о сплаве железа и углерода (С). Конечно, не обходится и без других примесей, но углеродистая сталь содержит до 2% С, а процентное содержание иных добавок незначительно. Такой материал нашел свое широкое применение во многих промышленных цехах. Из него изготавливают инструменты, оборудование, детали котлов, различные элементы. Этот дешевый сплав пользуется невероятной популярностью в строительной индустрии, особенно при изготовлении несущих конструкций. Среднеуглеродистые сплавы часто используются в машиностроении.

Огромный спрос обоснован не только приемлемой стоимостью материала, но и его свойствами. Он достаточно пластичен, легко подвергается обработке и превосходно сваривается. Также углеродистые сплавы не боятся динамических нагрузок. Но во многом характеристики металла зависят от его химического состава. С увеличением процентного содержания С изменяется структура сплава и его свойства. С возрастанием количества углерода до 1% увеличивается предел прочности и твердость, зато такое изменение негативно сказывается на пластичности и пределе текучести.

Углеродистый сплав

Рекомендуем ознакомиться

Дальнейшее увеличение С только ухудшит прочностные характеристики, именно поэтому в высокоуглеродистых сталях содержание этого элемента обычно не превышает 1,3%.

Ради справедливости стоит отметить и недостатки, которыми обладают такие марки сталей. К ним относятся низкие электротехнические свойства, недостаточная коррозионная устойчивость, которая еще более ухудшается с повышением температуры. Поэтому изделия следует покрывать защитным слоем. Также при нагреве снижаются прочностные характеристики сплавов, а перегрев приводит к короблению и образованию трещин. Негативно сказывается и высокий коэффициент теплового расширения.

Скажем еще пару слов о примесях, их влияние может принести как пользу, так и вред. К первым относятся марганец и кремний, которые способствуют раскислению. А такие добавки как сера и фосфор отрицательно скажутся на характеристиках. Первая способствует красноломкости, т. е. материал плохо поддается обработке в нагретом состоянии. А вот фосфор вызывает хладноломкость – металл боится холодной обработки.

2 Классификация углеродистых сталей

Если углеродистая сталь содержит менее 0,8% С, то она будет иметь доэвтектоидную структуру. При увеличении этого элемента до 0,8% и более, структура материала изменяется на эвтектоидную и заэвтектоидную соответственно. В первом случае структура ферритно-перлитная, в эвтектоидных уже преобладает перлит, а при дальнейшем увеличении С в составе материала появляется вторичный цементит.

Также сплавы делятся согласно степени раскисления на спокойные, кипящие и полуспокойные. Если металл был полностью раскислен в печи и, соответственно, не содержит закиси железа, то такой сплав называется спокойным. К его достоинствам следует отнести отсутствие газов, а главный недостаток – относительно дорогая выплавка. В основном такой материал пользуется спросом для изготовления ответственных конструкций. Более дешевое производство у кипящей углеродистой стали, но в этом случае она будет содержать растворенные газы. Они негативно скажутся на свариваемости материала. Например, азот может спровоцировать появление трещин при проведении сварочных работ. Кипящие сплавы содержат некоторое количество закиси железа, вызванное неполным раскислением в печи.

Существуют еще полуспокойные марки сталей. Они выступают по степени раскисления чем-то средним между кипящими и спокойными. Металл затвердевает в изложнице без кипения, однако процесс сопровождается выделением газов. Но стоит отметить, что количество газовых пузырей значительно меньше, чем в случае с кипящими сталями, а в процессе прокатки они завариваются полностью. Этот сплав чаще всего используется как конструкционный материал.

Марки углеродистой стали

Делятся сплавы также в зависимости от способа создания и имеющихся на выходе качеств. Углеродистая сталь обыкновенного качества в основном выплавляется в мартеновских печах, а затем разливается в большие слитки. Такой металл имеет довольно большое содержание неметаллических включений. В прокатанном виде наблюдается полосатость вдоль направления течения.

Качественный сплав также производится с помощью мартеновских печей, но в этом случае к технологии предъявляются более строгие требования, за счет чего количество неметаллических включений значительно снижается. Высококачественные сплавы изготавливаются в электропечах. Такая технология гарантирует повышенную чистоту материала, а значит, и превосходные механические свойства.

Знакомое даже непрофессионалу разделение – по назначению, сплавы делятся на инструментальные и конструкционные. Первые используются для изготовления различных инструментов. Содержание углерода в них колеблется в пределах от 0,65 до 1, 32%. Конструкционные марки нашли свое применение при изготовлении различных деталей и узлов. Например, для производства элементов, работающих в условиях поверхностного износа и испытывающие динамические нагрузки, лучше всего зарекомендовали себя цементуемые марки сталей. Они делятся на 3 группы: сплавы с неупрочняемой, слабоупрочняемой и сильноупрочняемой сердцевиной. Все цементуемые сплавы подвергаются цементации.

По химическому составу такие сплавы делятся на мало-, средне- и высокоуглеродистые стали. Содержание С в последнем случае превышает 0,7%, а в первом менее 0,3%. Если в составе присутствует С в пределах от 0,3 до 0,7%, то это среднеуглеродистые стали.

3 Читаем маркировку без затруднений

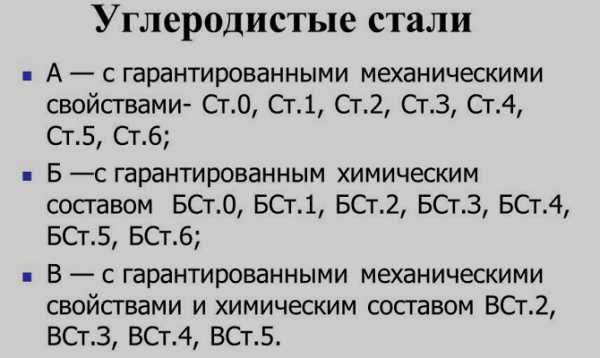

Если вам предстоит работать с таким материалом, то важно не тушеваться при виде маркировки. Сплавы обыкновенного качества обозначаются сочетанием букв Ст с цифрами от 0 до 6 и делятся на 3 категории. Если материал поставляется с гарантией механических свойств, при этом его химический состав не оговаривается, то он относится к группе А. Причем в этом случае категория в маркировке никак не обозначается. А определить свойства сплава можно по его номеру, чем он выше, тем больше прочность.

А вот сплав с гарантированным составом, но не регламентируемыми свойствами будет обозначаться буквой «Б». Символ находится в самом начале шифра. У этих сталей в соответствии с номером изменяется содержание С. Если же на первой позиции увидите «В», то речь идет о сплавах, в которых регламентируется и состав, и механические свойства. Первый соответствует сталям группы Б с аналогичным номером, а механические свойства – сплавам категории А. Более подробно ознакомиться с характеристиками можно, изучив сопроводительные документы.

Маркировка углеродистых сталей

В конце маркировки указывается степень раскисления. Полуспокойные и кипящие обозначаются сочетанием букв «пс» и «кп», соответственно. Если в конце шифра нет никаких символов, значит, сплав относится к спокойному типу. Сейчас попробуем разобрать все на конкретных примерах. Ст5 – углеродистая сталь с номером 5, относится к группе А, спокойная. Шифр БСт2кп означает, что сплав с номером 2 относится к категории Б, кипящий.

Качественные углеродистые сплавы маркируют цифрами, показывающими среднее содержание С в сотых долях. Если после цифирного обозначения увидите букву «Г», то речь идет о сталях с повышенным содержанием марганца. Как и в предыдущем случае степень раскисления указывается в конце. Пример: Сталь 20 – качественная углеродистая, содержание С 0,2%. Отсутствие каких-либо символов после цифр свидетельствует, что в составе металла менее 0,8% марганца, и он относится к спокойному типу. Сталь 40Гкп – углеродистая (0,4% С) с повышенным содержанием марганца, кипящая.

Маркировка инструментальных сплавов начинается с символа «У», за которым следуют числа, показывающие количество углерода в составе сплава. Только в этом случае С указывается в десятых долях. В конце шифра можно увидеть букву «А», так обозначаются сплавы повышенного качества. У4 – инструментальная углеродистая сталь (0,4% С). У8А – сплав (0,8%С) повышенного качества.

tutmet.ru

Углеродистые стали: особенности, классификация, обработка

Автор perminoviv На чтение 5 мин. Опубликовано

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

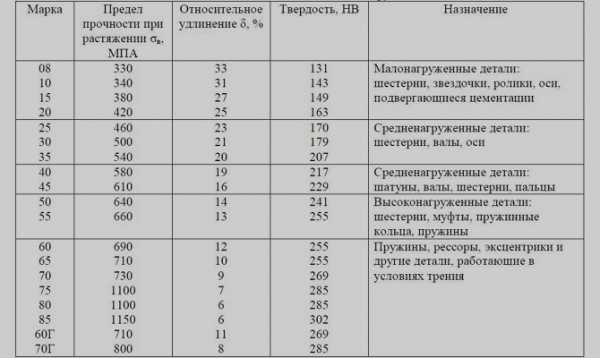

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

solidiron.ru

Пружинная сталь — Википедия

Материал из Википедии — свободной энциклопедии

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание.

Большинство пружинных сталей (как те, что используются в автомобилях) закалены и отпущены до значения 45 по шкале C Роквелла.

Кремний является ключевым компонентом большинства пружинных стальных сплавов. В США самой часто используемой пружинной сталью является ASTM A228 (0.80-0.95 % углерода), которая также известна под названием «музыкальная проволока» («music wire») или «пианинная проволока» («piano wire»).[1]

В России основными марками рессорно-пружинной стали являются марки 60Г, 65Г и другие, с содержанием углерода 0,5-0,9 %.

| Класс по SAE (класс по ASTM) | Состав | Предел текучести | Максимальная твёрдость (HRC) | Комментарии |

|---|---|---|---|---|

| 1074/1075[2] | 50 | Бесчешуйная воронёная сталь | ||

| 5160 (A689)[3] | 669 МПа | 63 | Хромово-кремниевая пружинная сталь; устойчива к усталости | |

| 9255 | 1.50-1.80 % Si, 0.70-1.00 % Mn и 0.52-0.60 % C | |||

| 301 Spring-tempered нержавеющая сталь (A666)[4] | 1014 МПа | 42 |

Применяется для изготовления пружин и тому подобных изделий, например, торсионов и рессор. Из-за устойчивости к изломам и трещинам пружинная сталь также широко используется при производстве металлических шпаг для сценических сражений. Пружинная сталь это один из самых популярных материалов при изготовлении отмычек по причине эластичности и гибкости. Также используется для фортепианных струн и пружинных хомутов.

- ↑ Oberg, Jones, Horton, Ryffel, 2000, p. 286.

- ↑ McMaster-Carr catalog (116th ed.), McMaster-Carr, с. 3630, <http://www.mcmaster.com/#catalog/116/3630>. Проверено 3 сентября 2010.

- ↑ McMaster-Carr catalog (116th ed.), McMaster-Carr, с. 3632, <http://www.mcmaster.com/#catalog/116/3632>. Проверено 3 сентября 2010.

- ↑ McMaster-Carr catalog (116th ed.), McMaster-Carr, с. 3662, <http://www.mcmaster.com/#catalog/116/3662>. Проверено 3 сентября 2010.

- ГОСТ 14959-79. Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия.

- ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия.

- Oberg, Erik; Franklin D. Jones; Holbrook L. Horton; Henry H. Ryffel. Machinery’s Handbook / Christopher J. McCauley, Riccardo Heald, and Muhammed Iqbal Hussain. — 26th edition. — New York : Industrial Press Inc, 2000. — ISBN 0-8311-2635-3.

ru.wikipedia.org