Виды сталей, их маркировка, таблицы расшифровки

Сталь является основным металлическим материалом, применяемым в производстве машин, инструментов и приборов. Ее широкое использование объясняется наличием в этом материале целого комплекса ценных технологических, механических и физико-химических свойств. К тому же, сталь имеет относительно невысокую стоимость и может изготавливаться значительными партиями. Процесс производства этого материала постоянно совершенствуется, благодаря чему свойства и качество стали могут обеспечивать безаварийную эксплуатацию современных машин и приборов при высоких рабочих параметрах.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

- Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

- По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

- По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

- По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

- По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

Как защитить свои постройки от коррозии арматуры в бетоне: профилактика, лечение, советы специалистов.Станки для резки и гибки арматуры: здесь Вы узнаете о том, для чего они нужны, как их использовать и насколько они необходимы на строительной площадке.Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Принципы маркировки сталей по российской системе

На современном рынке металлопродукции не существует общей системы маркировки сталей, что значительно затрудняет торговые операции, приводя к частым ошибкам при заказе.

В России принята буквенно-цифровая система обозначения, в которой буквами маркируют названия элементов, содержащихся в стали, а цифрами – их количество. Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

- Стали обыкновенного качества имеют индекс Ст, после которого указывается условный номер марки от 0 до 6. Затем указывают степень раскисления. Впереди ставят номер группы: А – сталь с гарантированными механическими характеристиками, Б – химическим составом, В – обоими свойствами. Как правило, индекс группы А не ставится. Пример обозначения – Б Ст.2 КП.

- Для обозначения конструкционных качественных углеродистых сталей впереди указывается двухзначное число, обозначающее содержание С сотыми долями процента. В конце – степень раскисления. Например, сталь 08КП. Качественные инструментальные углеродистые стали впереди имеют букву У, а далее – концентрация углерода двухзначным числом в десятых долях процента – например, сталь У8. Высококачественные стали в конце марки имеют букву А.

- В марках легированных сталей буквами обозначают легирующие элементы: «Н» – никель, «Х» – это хром, «М» – молибден, «Т» – это титан, «В» – вольфрам, «Ю» — алюминий. В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается.

- Быстрорежущие инструментальные стали обозначены индексом Р и указанием содержания вольфрама в процентах, например, Р18.

Маркировка сталей по американской и европейской системам

Какие существуют виды арматуры и арматурных изделий, Вы можете прочитать в нашей статье.Декоративный бетон — один из наиболее популярных отделочных материалов для приусадебных участков. Мы написали о том, как изготовить своими руками декоративно-штампованный бетон.Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».

Международные аналоги коррозионно-стойких и жаропрочных сталей

Коррозионно-стойкие стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | X6Cr13 | 410S | SUS 410 S | 08Х13 |

| 1.4006 | X12CrN13 | 410 | SUS 410 | 12Х13 |

| 1.4021 | X20Cr13 | (420) | SUS 420 J1 | 20Х13 |

| 1.4028 | X30Cr13 | (420) | SUS 420 J2 | 30Х13 |

| 1.4031 | X39Cr13 | SUS 420 J2 | 40Х13 | |

| 1.4034 | X46Cr13 | (420) | 40Х13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08Х17Т |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12Х18Н12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03Х18Н11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т |

Жаропрочные марки стали

Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4878 | X12CrNiTi18-9 | 321 H | 12Х18Н10Т | |

| 1.4845 | X12CrNi25-21 | 310 S | 20Х23Н18 |

Марки быстрорежущих сталей

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

Р0 М2 СФ10-МП | — | — | А11 |

Р2 М9-МП | S2-9-2 | 1.3348 | М7 |

Р2 М10 К8-МП | S2-10-1-8 | 1.3247 | М42 |

Р6 М5-МП | S6-5-2 | 1.3343 | М2 |

Р6 М5 К5-МП | S6-5-2-5 | 1.3243 | — |

Р6 М5 Ф3-МП | S6-5-3 | 1.3344 | М3 |

Р6 М5 Ф4-МП | — | — | М4 |

Р6 М5 Ф3 К8-МП | — | — | М36 |

Р10 М4 Ф3 К10-МП | S10-4-3-10 | 1.3207 | — |

Р6 М5 Ф3 К9-МП | — | — | М48 |

Р12 М6 Ф5-МП | — | — | М61 |

Р12 Ф4 К5-МП | S12-1-4-5 | 1.3202 | — |

Р12 Ф5 К5-МП | — | — | Т15 |

Р18-МП | — | — | Т1 |

Конструкционная сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 | C10E | 1.1121 | 1010 |

10XГН1 | 10 ХГН1 | 1.5805 | — |

14 ХН3 М | 14 NiCrMo1-3-4 | 1.6657 | 9310 |

15 | C15 Е | 1.1141 | 1015 |

15 Г | С16 Е | 1.1148 | 1016 |

16 ХГ | 16 МnCr5 | 1.7131 | 5115 |

16XГР | 16Mn CrB5 | 1.7160 | — |

16 ХГН | 16NiCr4 | 1.5714 | — |

17 Г1 С | S235J2G4 | 1.0117 | — |

17 ХН3 | 15NiCr13 | 1.5752 | Е3310 |

18 ХГМ | 18CrMo4 | 1.7243 | 4120 |

18 Х2 Н2 М | 18CrNiMo7-6 | 1.6587 | — |

20 | C22E | 1.1151 | 1020 |

20 ХМ | 20MoCr3 | 1.7320 | 4118 |

20 ХГНМ | 20MoCr2-2 | 1.6523 | 8617 |

25 | C25E | 1.1158 | 1025 |

25 ХМ | 25CrMo4 | 1.7218 | 4130 |

28 Г | 28Mn6 | 1.1170 | 1330 |

30 | C30E | 1.1178 | 1030 |

34 Х | 34Cr4 | 1.7033 | 5130 |

34 Х2 Н2 М | 34CrNiMo6 | 1.6582 | 4340 |

35 | C35E | 1.1181 | 1035 |

36 ХНМ | 36CrNiMo4 | 1.6511 | 9840 |

36 Х2 Н4 МА | 36NiCrMo16 | 1.6773 | — |

40 | C40E | 1.1186 | 1040 |

42 ХМ | 42CrMo4 | 1.7225 | 4140 |

45 | C45E | 1.1191 | 1045 |

46 Х | 46Cr2 | 1.7006 | 5045 |

50 | C50E | 1.1206 | 1050 |

50 ХГФ | 50CrV4 | 1.8159 | 6150 |

Базовый сортамент нержавеющих марок стали

СНГ (ГОСТ) | Евронормы (EN) | Германия ( DIN) | США (AISI) |

03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

03 Х18 Н10 Т-У | 1.4541-MOD | — | — |

06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

10X13 | 1.4006 | X10 Cr13 | 410 |

12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | — |

12 Х18 Н9 | — | — | 302 |

15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

15 Х25 Т | 1.4746 | Х8 CrTi 25 | — |

20X13 | 1.4021 | Х20 Cr 13 | 420 |

20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | — |

02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | — |

03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | — |

03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

08 Х18 Н14 М2 Б | 1.4583 Х10 CrNiMoNb | Х10 CrNiMoNb 18-12 | 318 |

08X19AH9 | — | — | 304N |

08X19h23M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

08X20h21 | 1.4331 | X2 CrNi 21-10 | 308 |

08X20h30TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

08X25h5M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

08X23h23 | — | — | 309S |

09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

1X16h23M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

12X15 | 1.4001 | X7 Cr 14 | 429 |

12X17 | 1.4016 | X6 Cr17 | 430 |

12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

12X18h22 | 1.3955 | GX12 CrNi 18-11 | 305 |

12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

15X12 | — | — | 403 |

15X13h3 | — | — | 414 |

15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Подшипниковая сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

ШХ4 | 100Cr2 | 1.3501 | 50100 |

ШХ15 | 100Cr6 | 1.3505 | 52100 |

ШХ15 СГ | 100CrMn6 | 1.3520 | A 485 (2) |

ШХ20 М | 100CrMo7 | 1.3537 | A 485 (3) |

Рессорно-пружинная сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

38 С2 А | 38Si7 | 1.5023 | — |

50 ХГФА | 50CrV4 | 1.8159 | 6150 |

52 ХГМФА | 51CrMoV4 | 1.7701 | — |

55 ХС2 А | 54SICr6 | 1.7102 | — |

55 ХГА | 55Cr3 | 1.7176 | 5147 |

60 С2 ХГА | 60SiCR7 | 1.7108 | 9262 |

Теплоустойчивая сталь

Марка стали | Аналоги в стандартах США | ||

Страны СНГ ГОСТ | Евронормы | ||

10 Х2 М | 10CrMo9-10 | 1.7380 | F22 |

13 ХМ | 13CrMo4-4 | 1.7335 | F12 |

14 ХМФ | 14MoV6-3 | 1.7715 | — |

15 М | 15Mo3 | 1.5415 | F1 |

17 Г | 17Mn4 | 1.0481 | — |

20 | C22.8 | 1.0460 | — |

20 Г | 20Mn5 | 1.1133 | — |

20 Х11 МНФ | X20CrMoV12-1 | 1.4922 | — |

www.navigator-beton.ru

Марки стали – расшифровка, маркировка, таблица

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках. Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется.

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

По количественному составу легирующих элементов различают низко-, средне- и высоколегированные сплавы. В первых легирующих элементов не более 2,5%, в среднелегированных – 2,5–10%, в высоколегированных – более 10%.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Кроме полезных элементов, сталь включает и вредные примеси, к основным из которых относятся сера и фосфор. В ней также находятся газы в несвязанном состоянии (кислород и азот), что негативно отражается на ее характеристиках.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Обозначение сталей с легирующими элементами

Как сказано выше, классификация сталей с легирующими элементами включает несколько категорий. Маркировка легированных сталей составляется по определенным правилам, знание которых позволяет достаточно просто определить категорию конкретного сплава и основную область его применения. В начальной части названий таких марок находятся цифры (две или одна), показывающие содержание углерода. Две цифры указывают на его среднее содержание в сплаве в сотых долях процента, а одна – в десятых. Есть и стали, не имеющие в начале названия марки цифр. Это означает, что углерод в этих сплавах содержится в пределах 1%.

Пример маркировки легированной стали

Буквы, которые можно увидеть за первыми цифрами названия марки, указывают на то, из чего состоит данный сплав. За буквами, дающими информацию о том или ином элементе в его составе, могут стоять или не стоять цифры. Если цифра есть, то по ней определяется (в целых процентах) среднее содержание указанного буквой элемента в составе сплава, а если цифры нет, значит, данный элемент содержится в пределах от 1 до 1,5%.

В конце маркировки отдельных видов сталей может стоять буква «А». Это говорит о том, что перед нами высококачественная сталь. К таким маркам могут относиться и углеродистые стали, и сплавы с легирующими добавками в своем составе. Согласно классификации, к данной категории сталей причисляются те, в которых сера и фосфор составляют не более 0,03%.

Примеры маркировки сталей различных видов

Определение марки стали и причисление сплава к определенному виду – это задача, которая не должна вызывать никаких проблем у специалиста. Не всегда под рукой есть таблица, в которой дается расшифровка названий марок, но разобраться с этим помогут примеры, которые приведены ниже.

Содержание элементов в распространенных марках стали (нажмите для увеличения)

Конструкционные стали, не содержащие легирующих элементов, обозначаются буквосочетанием «Ст». Цифры, стоящие следом, – это содержание углерода, исчисляемое в сотых долях процента. Несколько иначе маркируются низколегированные конструкционные стали. К примеру, в стали марки 09Г2С 0,09% углерода, а легирующие добавки (марганец, кремний и др.) содержатся в ней в пределах 2,5%. Очень похожие по своей маркировке 10ХСНД и 15ХСНД отличаются разным количеством углерода, а доля каждого легирующего элемента в них составляет не больше 1%. Именно поэтому после букв, обозначающих каждый легирующий элемент в таком сплаве, не стоит никаких цифр.

20Х, 30Х, 40Х и др. – так маркируются конструкционные легированные стали, преобладающим легирующим элементом в них является хром. Цифра в начале такой марки – это содержание углерода в рассматриваемом сплаве, исчисляемое в сотых долях процента. За буквенным обозначением каждого легирующего элемента может быть проставлена цифра, по которой и определяют его количественное содержание в сплаве. Если ее нет, то указанного элемента в стали содержится не больше 1,5%.

Можно рассмотреть пример обозначения хромокремнемарганцевой стали 30ХГСА. Она, согласно маркировке, состоит из углерода (0,3%), марганца, кремния, а также хрома. Каждого из данных элементов в ней содержится в границах 0,8–1,1%.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

Инструментальные стали, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Разбираться в данном вопросе важно как специалистам, разрабатывающим и проектирующим различные конструкции из металла, так и тем, кто часто работает с различными сталями и занимается изготовлением из них деталей разного назначения.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Лекция 25

34

Классификация сталей

Стали и чугуны являются сплавами на основе железа. Технически чистое железо содержит углерода не более 0,04 %. Углеродистые стали относятся к сплавам системы Fe–Fe3C. По составу стали располагаются на диаграмме до точки Е, с концентрацией 2,14 % С. Промышленные углеродистые стали относятся к многокомпонентным системам, т.к. кроме углерода они содержат примеси других элементов. Содержание отдельных примесей может быть соизмеримо с содержанием углерода, однако углерод оказывает основное влияние на формирование структуры и на свойства сталей, поэтому анализ структуры промышленных углеродистых сталей можно проводить по диаграмме состояния Fe–Fe3C.

Промышленные нелегированные чугуны (серые, высокопрочные, ковкие, с вермикулярным графитом) относятся к высокоуглеродистым сплавам на основе системы Fe–C–Si, в которых углерода содержится более 2,14 %.

Кристаллизация таких чугунов реализуется по стабильной Fe–C–Si или метастабильной Fe–Fe3C–Si диаграмме, в зависимости от состава и условий охлаждения. Белые чугуны кристаллизуются в условиях ускоренного охлаждения, для формирования их структуры можно использовать метастабильную диаграмму Fe–Fe3C, они являются исходным материалом для получения ковкого чугуна.

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден, и другие элементы, называют легированными сталями.

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

По химическому составу стали классифицируются на углеродистые и легированные.

По назначению стали подразделяются на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируются на деформируемые и литейные.

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяются на категории: стали обыкновенного качества, (ГОСТ 380-94), качественные (ГОСТ 1050-88 и др.), высококачественные, особо высококачественные.

К наиболее вредным примесям сталей (табл. 4.10) относятся сера и фосфор. Сера приводит к красноломкости стали, т.е. к хрупкости при горячей обработке давлением. Марганец, который вводят в сталь при раскислении, устраняет вредное влияние серы. Фосфор вызывает хладноломкость, т.е. охрупчивания при низких температурах.

По способу раскисления при выплавке стали классифицируются на кипящие, спокойные и полуспокойные.

Раскислением называется процесс восстановления железа из FeO, который протекает по следующим химическим реакциям:

FeO + Mn = Fe + MnO

2FeO + Si = 2Fe + SiO2

3FeO + 2Al = 3Fe + Al2O3

Кремний и марганец вводят в виде ферросплавов, алюминий – в чистом виде. Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FeO, и при кристаллизации продолжается процесс кипения по реакции

FeO + C = Fe + CO

Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Таблица 4.10

Массовая доля серы и фосфора в углеродистых и легированных сталях

Спокойную сталь раскисляют марганцем, кремнием, алюминием; при этом в металле достаточно полно удаляется растворенный кислород. При кристаллизации процесс кипения прекращается, сталь успокаивается.

Углеродистые стали относятся к железоуглеродистым сплавам с содержанием углерода от 0,05 до 1,35 % С. Углеродистые конструкционные стали содержат до 0,65 % С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25%С, среднеуглеродистые – 0,3–0,5%С, высокоуглеродистые – > 0,50 % С.

По структуре стали подразделяются на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д.

Углеродистые стали по назначению подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

Влияние углерода, легирующих элементов, примесей на свойства сталей

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали кроме перлита появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8–1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Постоянными примесями в углеродистых сталях являются марганец, кремний, сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали и их содержание ограничивается по верхнему пределу с указанием «не более»). К полезным примесям (технологическим добавкам) в углеродистых сталях относятся марганец, кремний, хром; их содержание обычно не превышает одного процента.

Марганец и кремний вводят в сталь при раскислении, они упрочняют железо. Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей – серы и фосфора регламентируется стандартами. Основным источником серы и фосфора в стали является исходное сырье – чугун. Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FeS – сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FeS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Фосфор, растворяясь в железе, уменьшает его пластичность. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Углеродистые стали

Классификация углеродистых сталей. Углеродистыми сталями называют железоуглеродистые сплавы с содержанием углерода от 0,05 до 1,35 % углерода. Углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали содержат до 0,65%С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению, качеству, способу производства.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (от 0,3 до 0,5 % С), высокоуглеродистые (более 0,50 % С).

По структуре стали подразделяются на доэвтектоидные при содержании углерода до 0,8 % С, эвтектоидные – 0,8 % С и заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д. Стали углеродистые поставляются по ГОСТ 380-94 (стали обыкновенного качества), ГОСТ 1050-88 (прокат из углеродистой качественной конструкционной стали).

По назначению стали подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

По качеству стали подразделяют на стали обыкновенного качества, качественные и высококачественные.

По способу производства стали подразделяют на деформируемые стали и на литейные.

Согласно диаграмме железо–углерод, к сталям относят сплавы железа с содержанием углерода, менее 2,14 % (все сплавы левее точки Е). Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали.

Рост прочности происходит при содержании углерода в стали до 0,8 –1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Кроме железа и углерода (основных компонентов), в сталях содержатся технологические добавки (марганец, кремний) и примеси, главными из которых, наиболее вредными, являются сера и фосфор.

Сера и фосфор – основные вредные примеси в сталях. Массовая доля серы в стали всех марок по ГОСТ 380-94, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060 %, фосфора – не более 0,070 %. Кроме того, вредными примесями в сталях являются кислород, водород и азот. Их присутствие вызывает понижение пластичности.

Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Деформируемые углеродистые стали. Деформируемые углеродистые стали поставляются металлургическими заводами в горячекатаном состоянии без дополнительной термической обработки, или после термического упрочнения. Из таких сталей производят листы, полосы, прутки, швеллерные и двутавровые прокатанные профили, то есть деформируемые полуфабрикаты.

Маркировка и технические условия деформируемых углеродистых конструкционных и инструментальных сталей обыкновенного качества, а также качественных и высококачественных определены, соответственно, в ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1435-90.

Углеродистые стали обыкновенного качества. Конструкционные стали обыкновенного качества, благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств, используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов.

Углеродистые стали по ГОСТ 380-94 применяют для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмсов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

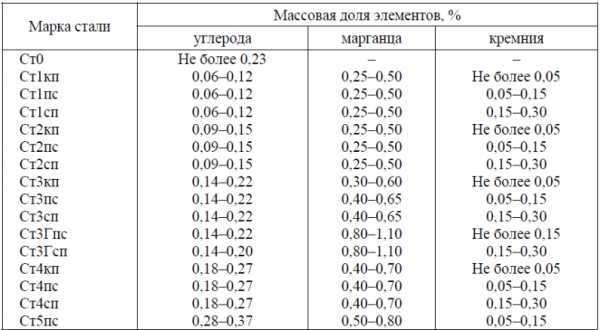

Углеродистые горячекатаные стали, обыкновенного качества по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп (табл. 4.14).

Таблица 4.14

Марки и химический состав сталей углеродистых обыкновенного качества по ГОСТ 380-94

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная – способ раскисления стали. Массовая доля вредных примесей в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0 серы – не более 0,060 %, фосфора – не более 0,070 %. Массовая доля углерода в сталях колеблется от 0,06 до 0,49 %, массовая доля марганца – от 0,25 до 0,80 %. Полуспокойные и спокойные стали могут содержать повышенное количество марганца (до 1,20 %), тогда в обозначении марок добавляют букву «Г», например, Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – от 0,05 до 0,15 %, в спокойных – от 0,15 до 0,3 %.

В сталях допускается повышенное содержание вредных примесей, газонасыщенность и загрязненность неметаллическими включениями, поэтому они относятся к наиболее дешевым сталям.

Кипящие стали отличаются от спокойных и полуспокойных более низкой ударной вязкостью. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30–40 градусов выше, чем у спокойной. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали вследствие низкого содержания кремния имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации.

Недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяются для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используются для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

Углеродистые качественные конструкционные стали. Стандарт ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали» устанавливает технические условия для горячекатаного и кованого сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп), 60 диаметром или толщиной до 250 мм. Качественные углеродистые стали, по ГОСТ 1050-88 маркируются буквами и цифрами. Двузначные числа показывают содержание углерода в сотых долях процента. Последующее буквенное обозначение указывает на степень раскисления: с – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь. При отсутствии буквенного обозначения сталь относят к спокойной стали. Содержание углерода в конструкционных углеродистых сталях составляет от 0,05 до 0,65 %, марганца – от 0,25 до 0,80 %, кремния – от 0,03 до 0,37 % в зависимости от степени раскисления и содержания углерода. По содержанию углерода стали 05кп, 08, 08кп, 10, 15, 20, 25 относятся к низкоуглеродистым сталям, 30, 35, 40, 45, 50 – к среднеуглеродистым, 55, 60 – к высокоуглеродистым.

Главное преимущество сталей качественных по ГОСТ 1050-88 – более низкое содержание серы (не более 0,035 %) и фосфора (не более 0,040 %).

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050-88 приведены в табл. 4.15. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (σв и σт) и уменьшению пластичности (δ и Ψ).

Таблица 4.15

Механические свойства проката из сталей по ГОСТ 1050-88

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, высокоотпущенном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, т.к. практически не содержат кремния. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, не несущих деталей кузова.

Стали качественные по ГОСТ 1050-88 предназначены для изготовления широкой номенклатуры изделий, полуфабрикатов, металлоконструкций в строительстве, машиностроении и других отраслях промышленности.

Стали 15, 20, 25 – цементуемые. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и другие детали, работающие при температурах от –40 до +125 °С.

Стали от 30 до 60 – улучшаемые. Детали из них подвергаются закалке с высоким отпуском, что обеспечивает им высокий комплекс механических свойств. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Стали с содержанием углерода более 0,6 % (60, 65, 70, 75, 80), а также стали такого же класса, но дополнительно содержащие повышенное количество кремния или марганца (65Г, 60С2, 70С3), применяются для изготовления рессор и пружин. При этом такие стали подвергаются термической обработке, заключающейся в закалке и среднетемпературном отпуске, после которой пружины и рессоры приобретают высокие упругие характеристики механических свойств и большой предел выносливости. Высокоуглеродистые стали применяют после нормализации, закалки, отпуска или поверхностного упрочнения. Они обладают высокой прочностью и износостойкостью, а также высоким пределом упругости.

studfiles.net

Сталь: основные виды, классификация, предназначение

Современная строительная индустрия не обходится без применения сталей. Сплав, имеющий множество маркирований и классов, используется как в мелком, так и крупном строительстве, а также принимает участие в декоративно-отделочных работах. По своей специфике, сталь – совокупность железа и углерода. Особенность состоит в процентном соотношении данных компонентов. На 1 кг сплава приходится 98% железа и лишь оставшиеся 2%, составляет углерод. При увеличении количества углерода, может получиться новый сплав – чугун. В компонентном составе присутствуют иные металлы: хром, магний и т. д. Подобное сочетание позволяет регулировать производственный процесс, создавать новые, востребованные марки стали, а также использовать данный сплав во многих сферах человечества.

Типология и виды стали

Ранее отмечалось, что базовыми компонентами стали выступает железо и углерод. Исходя из подобного соотношения, сплав, по типологии, характеризуется как легированный, низколегированный и углеродистый. От типологии зависят не только свойства, но и технические характеристики материала.

Качество – показатель соотношения углерода к железу. При меньшем процентном соотношении, конечный продукт выходит мягким, эластичным и пригоден для дальнейшей обработки и производства холоднокатаной и горячекатаной металлопродукции. Сталь, с повышенным количеством железа, предназначается для изготовления элементов, служащий в качестве составляющих простых механизмов, не отвечающих за распределения веса или сложные функции.

Сплав, содержащий C2 в процентном соотношении 0.5 к основной массе, является твердым (легированным). Наиболее востребованный продукт в строительной индустрии. Материал играет основную роль, а именно: сдерживание веса конструкции.

Эксплуатационный срок у материала высокий, от 50 до 75 лет. Сплав не подвергается коррозии и не деформируется в неблагоприятном температурном режиме. Проще говоря, любая продукция, изготовленная из твердого сплава, крайне износоустойчива и обладает выдержкой к объёмным нагрузкам.

В строении крупной автомобильной и погрузочной техники легированная и углеродистая сталь играет далеко не последнюю роль, так как данные материалы способны выдержать весомую механическую нагрузку, без деформационных и разрушительных процессов. Но, в момент производственного процесса, возникают определенные трудности со скреплением деталей.

Легированная сталь не сваривается. Соединить несколько элементов можно посредством разогрева до огромной температуры и дальнейшего прикладывания двух деталей.

Сталь обладает антикоррозийными свойствами и не разрушается в местах с повышенной влажностью.

Нержавеющая сталь – отдельная категория материала

Главенствующим критерием, способным уменьшить срок службы любого сплава, в составе которого присутствует железа, выступает коррозия. Ее разрушительное воздействие сказывается не только на внешнем виде детали. Ржавчина деформирует металлическое изделие изнутри, со временем приводя его в непригодность. Около четверти столетия назад, эксперты в области металлургии нашли решение данной проблемы, а именно: нержавеющую сталь.

Нержавейка – универсальный материал, эксплуатируемый во многих отраслях человечества. Машиностроение, возведение многоэтажных зданий, судостроение и даже авиастроение не обходится без использования нержавейки. Деформировать данный сплав сложно, ведь он устойчив к перепадам давления и температуры, а также категорически не подвергается воздействию коррозии. Народные умельцы и кузнецы предпочитают использовать нержавейку в качестве исходного материала, для производства сувенирной и потребительской продукции.

В чем особенность данного материала? Подобная популярность обусловлена невероятными коррозионно-стойкими свойствами, а также сохранность конечного изделия даже при высокой температуре.

Маркирование и обозначение сталей

Сталь – не целостный материал, а совокупность многочисленных компонентов. Маркировка позволяет обозначить соотношение конкретных элементов в компонентном составе, а также отнести сплав к определенной группе. Как правило, при помощи обозначения, определяются базовые свойства стали – устойчивость к механическим нагрузкам, выдержка давления и смены температурных режимов, а также устойчивость к ржавчине. В отдельных ситуациях, маркировка обозначает количество железа и C2 входящего в состав сплава.

Конечная расшифровка, позволяет классифицировать сплав к определенной группе. Всего существует три классификации (группы):

- Конструкционный вид.

- Строительный.

- Инструментальный.

Каждая группа обладает определенными преимуществами и недостатками перед представителями другой классификации. Рассмотрим подробно, в чем заключается положительная и отрицательная сторона определенной группы.

Конструкционная группа

Принимает участие в изготовлении конструкционных деталей, опор, арматур и свай, используемых для строительства крупногабаритных объектов или высокоэтажных зданий. Очень часто применяется в сфере металлопроката. В конструкционную группу входят стали двух типажей: легированная и углеродистая. В свою очередь, легированная сталь делится на четыре подкласса:

- Базового качества. Отсутствуют посторонние примеси, за исключением хрома. На конечном продукте присутствует маркировка «Ст».

- Оптимального качества. Приблизительно 0,05% — посторонние элементы. Остальную часть сплава занимается железо и C2. На деталях отсутствует маркировка.

- Высокого качества. Для повышения технических характеристик и прочности добавляется никель, в количестве 0,003, на общую массу сплава. На конечном продукте отмечается буквой «А».

- Наивысшее качество. Посторонние примеси не используются, чтобы процент прочности не уменьшался. Посредине маркировочного обозначения присутствует буква «Ш».

Отдельный подкласс, не относящийся к обычным подкатегориям – быстрорежущая сталь. Она используется в качестве полировочного материала, так как податливость сплава превышает 50%. При помощи термообработки, конечный продукт закаляют и значительно повышают коэффициент прочности.

При наличии быстрорежущей стали, на продукт наносят маркировку «КБ».

Инструментальные стали

Базовая специфика данного сплава – производство инструментария общественного назначения. В эту категорию входит инструмент, для обработки и шлифовки металлопрокатной продукции, а также предметы для бытовых потребностей. В результате многочисленных обработок и видоизменения компонентного состава, повышается сопротивляемость механическим нагрузкам, что позволяет использовать предмет без боязни, что неосторожное движение спровоцирует разрушение. По количеству железа и C2, присутствующего в составе инструментальной стали, можно отнести данную группу к чугунному типажу материалов. На каждом инструменте присутствует соответствующее обозначение – «У».

Строительная группа

Главное направление – строительная сфера. Из сталей строительной группы изготавливают крепежное оснащение, использующееся в качестве опоры жилого или складского помещения. Конечная продукция способна выдержать вес до нескольких тон, сохранив при этом первоначальный вид. Характерная маркировка – буква «С», в самом начале.

Маркировка – очень важная вещь, поэтому для выбора качественной продукции, следует заранее овладеть терминологическим языком, чтобы подобрать требующийся материал. Низколегированные стали не подходят для строительных работ, но их можно использовать для производства холоднокатаной металлопрокатной продукции.

Классификация

Последний, но очень важный момент – классификация стали. Охарактеризовать сплав возможно, учитывая следующие критерии:

- Компонентный состав.

- Процентное соотношение железа, углерода и вспомогательных добавок.

- Восприимчивость к ржавчине.

- Специфике применения.

Некоторые аспекты не требуют тщательного изучения, но компонентный состав, наличие посторонних добавок и восприимчивость к ржавчине – ключевые моменты, позволяющие выбрать не только качественную, но и долговечную продукцию.

Компонентный состав

Данный показатель конкретизирует количество C2, используемого для изготовления сплава. По ГОСТу, продукция, с недостатком или избытком углерода не может быть допущена к употреблению, из-за несоответствия своду правил безопасности.

Структуризация – процесс, характеризующийся не только наличием C2 и железа, а также наличием дополнительных материалов, способствующих улучшению базовых параметров – прочности, устойчивости к коррозии и долговечности. Чтобы добиться требуемого результата, нужно раскалить сталь до 800 градусов и оставить охлаждаться. Если материал остывает в течение 3–4 часов – 100% соответствие нормативам ГОСТа. Продукцию можно использовать в строительстве и крупном машиностроении.

Процентное соотношение вспомогательных добавок

Ранее отмечалось, что в стали присутствуют вспомогательные добавки, позволяющие оптимизировать качество конечной продукции и самого сплава. Например, чтобы увеличить сопротивляемость температурным перепадам, необходимо присутствие серы в составе материала. Подобное сочетание приводит к уплотнению внешней оболочки, что позволит сохранять сплаву первоначальную структуру без изменений. Помимо серы, в сталь добавляют бром, молибден и прочие добавки.

Восприимчивость к коррозии

Один из базовых моментов классификации. Коррозия возникает не только в условиях повышенной влажности, но и при неправильном хранении и использовании сплава и конечной продукции.

Углерод – природный катализатор коррозии, но полностью подавить данный процесс невозможно. Чтобы избавиться от столь неприятной проблемы, была разработана и применена в широком производстве нержавейка, о которой упоминалось ранее. Но, помимо нержавейки, существует отдельный компонентный состав, с участием серы, преграждающий дальнейшее развитие ржавчине не только внутри, но и снаружи изделия. К сожалению, оградить от пагубного влияния природного разрушающего фактора можно лишь твердые сплавы.

ssopromat.ru

Основная классификация сталей и ее виды

Сплав железа с углеродом с содержанием последнего не более 2,14% называют сталью. Главные качества стали: прочность, пластичность, вязкость, упругость, износоустойчивость и прочие. Основная классификация сталей определяется:

Химическим составом.

Химическим составом.- Структурным составом.

- Качеством стали или сплава (зависит от количества вредных примесей и способа производства).

- Степенью раскисления.

- Назначением.

Химический состав

В зависимости от количества содержания углерода в составе сплава различают углеродистые и легированные марки стали. Содержание углерода в обоих видах стали также определяет их маркировку и ГОСТ знак. Классификация углеродистых сталей подразделяется на:

- Малоуглеродистые (содержание C (углерод) менее 0,3%).

- Среднеуглеродистые (содержание C — от 0,3 до 0,7%).

- Высокоуглеродистые (содержание C — выше 0,7%).

Для того чтобы улучшить технологические характеристики сплава, сталь легируют. В сплав вводят, кроме основных компонентов и примесей, специальные химические элементы (никель, хром, молибден, аллюминий, бор, ванадий, таллий и др), которые обеспечивают комплексное легирование. В свою очередь классификация легированных сталей выделяет:

- Низколегированные (содержат менее 2,5% компонентов, легирующих сталь).

- Среднелегированные (содержат от 2,5 до 10% компонентов, легирующих сталь).

- Высоколегированные (содержат выше 10% компонентов, легирующих сталь).

Классификация сталей по структурному составу

Сталь, прошедшая процесс легирования, подразделяется на классы по структурному составу. Структура полученного сплава зависит от содержания в нем углерода, легирующих компонентов и скорости охлаждения после нагрева до 900 ⁰С. Выделяют пять типов структурного состава:

- Перлитный сплав.

- Мартенситный сплав.

- Аустенитный сплав.

- Ферритный сплав.

- Карбидный сплав.

Классификация сталей по качеству

По условиям производства (способ выплавки, содержание примесей) стали и сплавы можно подразделить на несколько категорий:

- Обыкновенного качества (содержание S (сера) > 0,06%, P (фосфор) < 0,07%).

- Качественные (содержание S (сера) > 0,04%, P (фосфор) < 0,35%).

- Высококачественные (содержание S (сера) > 0,025%, P (фосфор) < 0,025%).

- Особо высококачественные (содержание S (сера) > 0,015%, P (фосфор) < 0,025%).

К сталям обыкновенного качества относятся углеродистые, стоимость и технологические характеристики которых значительно уступают сталям других классов.

По химическому составу к качественным видам могут относиться как легированные, так и углеродистые стали. При производстве качественных сталей соблюдают более строгие требования к изготовлению.

Углеродистые типы сталей обыкновенного качества и качественные определяются по степени раскисления и характеру затвердевания как спокойные, полуспокойные и кипящие.

Высококачественные и особо высококачественные стали имеют высокие технологические характеристики, повышенную степень очистки от вредных примесей.

Классификация сталей по назначению

По назначению сталь классифицируется на:

- Инструментальную.

- Конструкционную.

- Сталь с особыми свойствами.

fb.ru

Сталь: классификация и маркировка

Большинство современных конструкций подразумевает применение стали. Сплав с различной маркировкой применяется в различных сферах нашей жизни: от крупномасштабного строительства до художественной ковки. Но в чем его особенность, ведь это лишь сочетание железа и углерода. К слову, чугун состоит из аналогичных составляющих. Вся разница в том, что сталь состоит на 98% из железа и лишь на 2% — из углерода. Если добавить чуть больше углерода, в конечном результате получиться чугун. Но металлурги не останавливаются лишь на этих двух составляющих и дополняют сплав хромом, магнием, никелем и иными элементами. Это позволяет изменить процентное содержание легирующих компонентов, а также свойства стали.

Разновидности стали

Как уже говорилось ранее, основными составляющими стали являются железо и углерод. Отсюда исходит то, что сплав бывает легированным, низколегированным и углеродистым.

Качество стали напрямую зависит от процентного соотношения углерода к железу. Чем меньше углерода присутствует в сплаве, тем он мягче, эластичнее и более пригоден для изготовления деталей по технологии холодной или горячей прокатки. Такой сплав используется исключительно для изготовления несложных механизмов, которые не должны выдерживать большой вес объемной конструкции.

Сталь, в которой присутствует углерод свыше 0,55%, называется твердой. Она применяется в строительной отрасли в качестве фундаментальной поддержки, крепежных изделий и многое другое. Она превосходно обрабатывается и шлифуется, при этом совершенно не деформируясь. Из нее изготавливают элементы, которые способны выдержать серьезную нагрузку, при этом, не теряя исходный эксплуатационный срок. К примеру, зубчатые колеса, ходовые валы. Иными словами, изделия из твердой стали должны иметь укрепленную поверхность, а также высокий коэффициент износоустойчивости.

К примеру, в машиностроительной индустрии, распространенной разновидностью стали является легированная хромистая. Ее характерные свойства – повышенная прочность и выдержка любой температуры. Сплав практически не поддается свариванию, поэтому объединить два элемента из легированной хромистой стали можно лишь после подогрева, а также термообработки. Сталь маркировки 40X – идеальный пример. Она устойчива к любым видам внешнего механического воздействия. Благодаря внешнему антикоррозийному покрытию практически не поддается влиянию ржавчины. Используется для изготовления валов, небольших оправ, втулок для крепления металлопрокатной продукции и т.д.

Нержавеющая сталь – как отдельная разновидности сплава

Главным врагом, а также фактором, который способен в разы уменьшить эксплуатационный срок является ржавчина (коррозия). Она разрушает металлические изделия внешне, но после проникновения внутрь, за несколько лет способно полностью деформировать металлургический продукт. Исходя из этого, более 20 лет назад была изготовлена первая деталь из нержавеющей стали (еще называют коррозийно-стойкой).

Продукцию, изготовленную из нержавейки можно эксплуатировать в среде с высокой влажностью, а также при очень высоких температурах (до 500 градусов). Она практически не деформируется и коррозия не оказывает на нее влияния. Из этого сплава изготавливают мерительные и режущие инструменты, посуду и столовые приборы, детали для автомобилей и т.д.

Подобная популярность обусловлена высокой устойчивостью к коррозии и выдержкой абсолютно любых температур. Нержавеющая сталь широко применяется в судостроении и мостостроении.

Маркировка стали

Сталь относится к многочисленной группе используемых материалов. Марка стали обозначает, к какой группе относится тот или иной сплав. Зачастую, марка позволяет определить основные свойства стали (износоустойчивость, выдержку температур, сопротивляемость коррозии и т.д.). На некоторых видах марка стали позволяет установить процентное соотношение железа и углерода, а также входящие в состав дополнительные элементы.

Расшифровка марки позволяет понять, к какой группе относится конечное изделие или сам сплав. Групп выделяют всего три:

- Конструкционные;

- Строительные;

- Инструментальные.

Последняя группа в свою очередь делиться на несколько небольших подвидов.

Конструкционные стали

Применяется для изготовления крупногабаритных изделий, металлопрокатных единиц, а также конструкций с высоким коэффициентом свариваемости. Делятся на две разновидности: легированные и углеродистые стали. Легированная сталь должна состоять наполовину из железа, остальная часть – углерод и посторонние примеси, придающие сплаву максимальную прочность. Выделяют четыре категории качества этой стали:

- Стандартное качество. Количество посторонних примесей практически равно нулю. Обозначается буквами «Ст»;

- Качественная или обычная. Количество посторонних элементов в составе достигает 0,040%. Как правило, никак не маркируется;

- Высококачественная. Зачастую, в нее добавляют хром или никель, в процентном соотношении 0,030% на 1 кг сплава. В обозначении присутствует буква «А»;

- Легированная сталь повышенного качества. Высокопрочный продукт, с 0,015% лишних элементов. В середине обозначения, после слова «сталь» вставляется буква «Ш».

Существует отдельный вид, вернее вторичная категория конструкционных сталей – быстрорежущие. Они подходят для многоступенчатой обработки, в результате которой можно добиться идеально ровной поверхности изделия, с высокими показателями прочности, твердости и устойчивости к коррозии. Термообработка позволяет закалить сталь до максимально допустимого уровня, но при условии, что процент содержания углерода не будет превышать 0,32%. Эта марка стали отмечается буквами «КБ».

Инструментальные

Как можно понять из названия, основное применение этих сталей – изготовка инструментов широкого спектра пользования. К примеру, изготавливаются инструменты для дальнейшей обработки металлопродукции, также применяется для стандартных бытовых инструментов (гаечный ключ, молоток и т.д.). Усиленная поверхность позволяет использовать конечное изделие по назначению, при этом, не боясь за то, что оно может деформироваться. Соотношение железа и углерода составляет 97,6% к 2,4%, что приблизительно равно самому слабому сплаву чугуна. Однако, это все еще инструментальная сталь с очень высоким коэффициентом прочности. Маркировка – буква «У».

Строительные

Применяются исключительно в строительной отрасли, но разных течениях. Один из возможных способов применения – в качестве опорных конструкций многоэтажного здания. Стальные сваи выдерживают многотонный вес конструкции, при этом практически не деформируются. На изделии или первоначальном материале обозначается буквой «С», в начале обозначения.

И это далеко не весь список возможной маркировки. Зачастую, на каждом изделии присутствует длинный ряд из обозначений, в котором одной или двумя буквами описывается уровень качества, прочности, входящие в состав продукта или первичного материала примеси и т.д. Желательно научиться владеть терминологическим языком маркировки сталей, чтобы в нужный момент осуществить грамотный выбор.

Классификация сталей

Еще один важный момент – классификация сталей. Она определяется по нескольким основным критериям:

- Химический и структурный состав;

- Наличие посторонних примесей;

- Степенью устойчивостью к коррозии, а также подверженности к ней;

- Применением.

Мы рассмотрим некоторые аспекты классификации сталей, чтобы лучше понять, что собой представляет столь необычный, и в то же время привычный сплав.

Химический и структурный состав

Химический состав обуславливает количество применяемого углерода при изготовлении конкретной марки стали. Существует специальный свод правил и установок — ГОСТ, по которому допустимое количество входящих в состав элементов не должно быть превышено или уменьшено.

Чтобы увеличить основные характеристики до максимального предела, в сплав добавляют посторонние металлы или элементы – хром, никель иногда небольшое количество алюминия. Это позволяет произвести сложный технологический процесс — легирование.

Второй атрибут классификации — структурный состав. Структура зависит от вхождения дополнительных компонентов, а также способности стали быстро охлаждаться при достигнутой температуре свыше 800 градусов. Сплавы, которые быстро остывают, более мягкие и подходят лишь для изготовления небольших деталей не несущие на себе основную нагрузку. Долго остывающие сплавы — прочные, надежные и обладают внушительным эксплуатационным сроком.

Наличие посторонних примесей

Уже неоднократно упоминалось о том, что в сплав добавляются посторонние примеси, которые значительно влияют на конечные характеристики стального изделия или его механические свойства. К примеру, чтобы достигнуть особо качественного состава, необходимо добавить 0,0020% серы в сплав. Таким образом, внешняя оболочка укрепиться в несколько раз. Придание термообработке позволит в разы усилить результат.

Бром, никель, молибден увеличивают сопротивляемость к коррозии, о чем дальше и пойдет речь.

Устойчивость к коррозии

Это заключительный аспект классификации стали. Применение мы рассматривали несколько выше (маркировка стали). Этот сплав стал по-настоящему популярен благодаря высокой устойчивости к природному фактору – разложению, посредством воздействия на железо ржавчины.

Углерод препятствует распространению ржавчины, но не способен полностью остановить этот процесс. Поэтому, в целях увеличения эксплуатационного срока, была разработана нержавеющая сталь. Но это не единственная разновидность стали, способная долгое время выдерживать агрессивное действие коррозии. Особо качественный сплав имеет аналогичные свойства, за счет нахождения в составе серы. Мягкие сплавы в течение нескольких лет могут быть разрушены коррозией, если при строительстве будут размещены в неподобающих условиях.

В заключение можно добавить, что любому строителю необходимо овладеть терминологическим языком маркировки. В последние несколько лет, изготовители металлопрокатной продукции и вся металлургическая отрасль в целом использует довольно обширные обозначения, которые могут рассказать о свойствах, прочности, характеристике и даже сфере применения стали.

sopromats.ru

Классификация сталей по маркам

Сплав железа с углеродом, известный всем под названием сталь, является наиболее распространенным металлическим материалом для изготовления разнообразных предметов для промышленного производства, сельского хозяйства и повседневной жизни. Сталь используется в различных условиях эксплуатации, в том числе и взаимодействует с разрушающими веществами. Поэтому существует большое количество ее разновидностей, которые специально приспособлены для противостояния определенному виду агрессивной среды.

Для распознавания различных видов, каждая сталь имеет свою маркировку. В этом обозначении заложены свойства определенного материала. Расшифровать марку стали можно воспользовавшись специальной таблицей условных обозначений, которую можно найти в интернете либо в справочнике. После идентификации материала станет понятно, для каких целей он подойдет. Такой способ позволяет кодировать разновидности стали без использования длинных идентификаторов. Это значительно повышает удобство, так как зачастую разновидность стали имеет более одной функциональной характеристики и применение развернутой маркировки выглядело бы очень громоздко.

Расшифровка марок сталей очень важна при выборе материала для конкретной цели. Неправильное решение может повлечь за собой негативные последствия, поэтому следует соблюдать предельную внимательность. Если возникают какие-либо сомнения, лучше проконсультироваться со знающими людьми, которые помогут дельным советом. Марки стали различаются по нескольким основным признакам.

Углеродистые и легированные стали

По химическому составу выделяют углеродистую и легированную сталь. Первый вид является простым сплавом железа с углеродом с минимальным содержанием других примесей. Выделяют следующие марки углеродистой стали: с номерами от 0 до 85 и буквенным обозначением «кп», «пс», «сп». Цифра обозначает установленный номер материала в зависимости от химического соотношения железа и углерода в сплаве. «Кп» означает кипящая сталь, «пс» — полуспокойная сталь, «сп» — спокойная сталь. Эти характеристики определяют степень раскисления, которая обозначает долю кремния среди примесей в сплаве. Возможны любые соотношения приведенных цифр и аббревиатур. Например, сталь марки Ст3сп относится к сплаву 3 категории с содержанием железа около 97% и к спокойным сталям с содержанием кремния до 0,3%.

Углеродистые стали с низким номером используются для изготовления сварных и не сварных конструкций, которые будут эксплуатироваться при нормальных температурах и в неагрессивных средах. Марка стали 10 предназначается для работы при температурах от -40 до +450 градусов по Цельсию. Она обладает повышенной прочностью и пластичностью, а содержание железа в сплаве находится на уровне 98%.

Сталь марки 20 обладает похожими свойствами, но большей твердостью внешней поверхности и более высоким содержанием углерода. В легированные стали вводятся специальные примеси, которые придают им определенные свойства, необходимые для работы. Они делятся на нержавеющие, жаропрочные и жаростойкие виды. Нержавейка предназначена для работы в условиях повышенной влажности или постоянного контакта с водой. Она не подвержена влиянию коррозии, что позволяет значительно продлять срок ее эксплуатации. С ее идентификацией возникают постоянные проблемы, так как в каждой стране приняты свои внутренние марки нержавеющей стали. И, несмотря на постоянную путаницу, производители до сих пор не договорились о составлении единого идентификатора. Была лишь разработана таблица соответствия для разных стран.

Марки нержавеющей стали

Всего же выделяют 5 видов нержавейки. Аустенитные стали характеризуются высоким содержанием хрома (20-25%) и никеля (18%). Они хорошо противостоят коррозии даже в условиях повышенных температур. Ферритные стали отличаются наличием магнитных свойств и низким содержанием углерода. Хром занимает около 17% в сплаве, а никель отсутствует либо его доля составляет менее 0,1%.

Дуплексные стали являются смешанным видом, обладающим свойствами двух предыдущих марок. Мартенситные стали содержать всего 12% хрома и достаточно высокий уровень углерода. Этот вид используется для изготовления столовых приборов и хирургических инструментов. Упрочненные стали имеют в составе дополнительные металлы (титан, ниобий и другие), повышающие прочность сплава. Их применяют в условиях, когда эксплуатируемый материал будет находиться под воздействием физической нагрузки, например в элементах шахтной крепи.

Разновидности сталей с дополнительной обработкой

Жаростойкие стали предназначаются для работы в химических и газовых средах при высокой температуре и слабонагруженном состоянии. Маркируются они аналогично нержавейки, но в отличие от нее проходят специальную закалку, чтобы получить необходимые свойства. Жаропрочная сталь используется в работе с постоянными высокими температурами. Она способна длительное время выдерживать эксплуатацию при 1700 градусов по Цельсию. Типы данной стали совпадают с двумя предыдущими видами, а маркируется при помощи буквенно-циферных обозначений, которые показывают уровень различных примесей в сплаве и максимально допустимые рабочие температуры. Все перечисленные разновидности используются и для маркировки листовой стали.

Свою маркировку имеют и виды стали, которые подверглись дополнительной обработке уже после выплавки. Оцинкованная сталь покрывается слоем цинка, который предохраняет от возникновения коррозии. Данный тип активно используется в автомобилестроение уже много лет. Его более широкому распространению мешает относительная дороговизна производства.

Марки оцинкованной стали обозначаются буквенной аббревиатурой, которая характеризует назначение материала, его способность к вытяжке и равномерность оцинкованного покрытия. Эти параметры определяют возможность применения оцинковки на том или ином производстве. Их не так много, поэтому можно попросту выучить все сокращения и без проблем ориентироваться при необходимости покупки.

Швеллер представляет собой сортовой прокат с П-образным сечением. Он используется для изготовления разнообразных сборных и сварных конструкций на строительных объектах. Маркировка швеллера соответствует марки стали, из которой он был изготовлен. Он предназначен для работы под воздействием высокой нагрузки, поэтому для производства используют самые твердые сорта. Другие материалы, изготовленные на стальной основе, также зачастую сохраняют ее марку либо не имеют таковой вообще. Знание характеристик марок стали поможет сделать правильный выбор при покупке продукции для конкретно поставленной цели.

promplace.ru

Химическим составом.

Химическим составом.