Сращивание древесины по длине и толщине: автоматическая линия, ручные способы

Сращивание древесины по длине все чаще применяют для изготовления крупных деталей из дерева. Это позволяет значительно экономить сырьё. Помимо экономии материалов, такой способ позволяет также улучшить потребительские качества древесины – она меньше подвержена деформациям. Использование высококачественного клея дает возможность склеивания кусочков дерева без видимых швов, что создает иллюзию цельного бруса или доски.

Технологические особенности сращивания

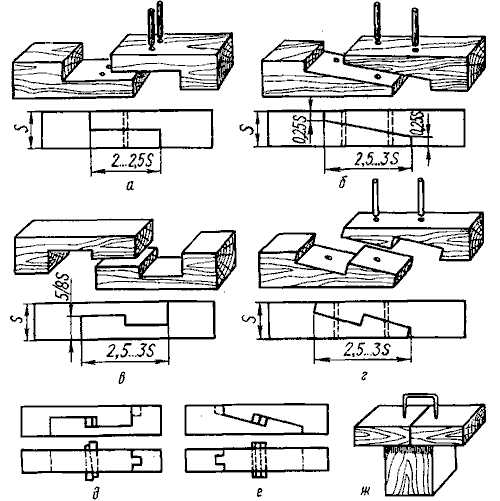

Соединение деталей по длине называют сращиванием. Выбирают способ сращивания доски в зависимости от того, где будут применяться изготовленные из нее детали. Например, при изготовлении плинтуса, который не несет на себе никакой нагрузки, доску сращивают на ус: торцы соединяемых досок обрезаются под углом 45 градусов и соединяются внахлест с помощью клея. Существует несколько способов сращивания:

а — ступенчатое; б — на ус с затуплением; в — ступенчатое с выступом; г — ступенчатое на ус с затуплением; д — ступенчатое с выступом и клиньями; е — ступенчатое на ус с затуплением и клиньями; ж — впритык.

Для изделий, которые будут испытывать серьезные нагрузки при эксплуатации, применяют сращивание на шип (клиновидный или зубчатый). При этом за счет увеличения площади склеиваемых деталей соединение получает повышенную прочность, экономично используется дерево.

Все дефекты на коротких обрезках сращиваемых досок удаляются – так получают черновые заготовки для сращивания. Далее их соединяют в ламели нужной длины, используя соединение на микро-шип. Нарезка микро-шипов производится с помощью специальных фрез на шипорезных агрегатах. В результате получают соединение, обладающее способность к самозаклиниванию под действием пресса с сохранением полученного эффекта. Процесс подвергается контролю по ГОСТ 6449, 1 – 82 «Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки».

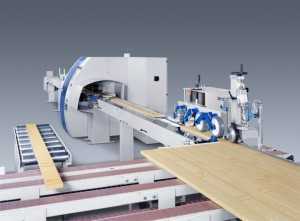

Автоматическая линия сращивания OptiCut 200

С помощью технологии продольного сращивания из второсортного сырья получают заготовки нужной длины и высокого качества. Для продольного сращивания применяют автоматические или полуавтоматические линии, самые известные из них следующие: Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek. При этом необходимо соблюдать следующие требования:

- Материал, предназначенный для сращивания на микро-шип, должен быть тщательно отсортирован по качеству и породам деревьев, цвету древесины, размерам заготовок, текстуре материалов.

- Требования к заготовкам, сращиваем в одно изделие:

- Допускается применение только одной породы дерева.

- Только равноценные по сортам заготовки сращивают в одном изделии.

- Необходимо правильно соединять заготовки. Так, чтобы все дефекты заготовок оказались с одной стороны изделия, а бездефектные участки — с другой.

- Заготовки с обзолом должны быть скомпонованы таким образом, чтобы только одно ребро сращенного изделия включало в себя такие участки.

- Обязательно при сращивании следить за текстурой заготовок (только те, что распилены одинаковым способом, могут быть сращены в одну ламель).

- Только заготовки одинаковой толщины и ширины пригодны для сращивания в одном изделии. При этом перепад высоты заготовок не должен превышать 1 мм.

- Если сращиваются породы с твердой древесиной, необходимо особенно тщательно подбирать их по цвету.

Сращивание заготовок радиального распила

Сращивание заготовок радиального и тангетального распила

- При сращивании заготовок нельзя допускать, чтобы интервал между нарезкой шипов и собственно процессом сращивания, превышал одни сутки.

- Готовая сращенная с помощью микрошипов ламель не должна иметь зазоров и щелей. Такие дефекты, как заметные изъяны на строганной стороне в виде различных отверстий и зазоров, указывают на наличие брака в работе.

- Помещение, предназначенное для проведения работ по сращиванию должно обеспечивать наличие положительной температуры воздуха, не меньше чем 16 градусов.

- Влажность склеиваемых заготовок может отличаться не больше чем на 3%.

- Влажность готовой ламели зависит от того, какие требования предъявляются потребителем, но должна укладываться в параметры 6-14 %.

- По ГОСТ 10414-90 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям» торцевое давление при сращивании хвойных и мягких лиственных пород – 8.0 МПа, твердых пород дерева – 10 МПа.

- Клей наносится специальным устройством, и толщина слоя не должна превышать 0.1 мм. В соединении клеевое покрытие должно занимать больше, чем 0.8 от глубины шипа.

- Допустимо использования клея, соответствующего международным стандартам DIN EN204 «Клеи неконструкционные термопластичные для дерева».

- Изделие должно быть подвергнуто прессованию не позже чем через 2 минуты после нанесения клея.

- Для прочного соединения прессование должно длиться не меньше 5-6 секунд.

- Согласно ГОСТ 24700-99 №Конструкция зданий и сооружений. Блоки оконные деревянные со стеклопакетами. Технические условия» прочность соединения должна быть от 26 МПС и выше.

- Необходимо очистить изделие от излишков клея.

- Перед последующей стадией обработки, изделие необходимо выдержать не менее суток (лучше двое суток) в помещении с температурой 15 градусов. Это позволит клею полимеризоваться, а влага в древесине за это время сможет равномерно распределиться.

Основные виды дефектов

Качественное соединение обеспечивает сращенной ламели прочность исходного дерева и не должно быть сильно заметным. При нарушении технологии или невнимательности оператора, в готовой продукции, полученной с линии сращивания, могут присутствовать следующие дефекты:

| Дефект | Причина возникновения |

|---|---|

| Между шипами остается пустое пространство | |

| Полученное изделие не обладает необходимой прочностью | На шипы поступило меньше необходимого количества смолы (клея) |

| Ступенчатость — ступенчатая поверхность готовой детали | На сращивание подаются некалиброванные заготовки (разной толщины). Полученное изделие отбраковывается и используется в дальнейшей переработке |

| Винтоватость – ламели имеют плоскости с уклоном — конечный продукт может иметь форму пропеллера. | Некачественная заготовка получается от использования деталей с конусными плоскостями или при неправильной начальной настройке станка, когда не выдержан прямой угол между плоскостью режущего инструмента и кромкой заготовок. Допустимые отклонения на один метр заготовки по длине составляет 3 мм, по ширине – 2 мм. Такие изделия также подвергаются вторичной переработке |

| У готовых деталей могут появиться участки с вырванными волокнами древесины в шиповых соединениях. | Образуются при работе тупыми инструментами или нарушении технологий. Изделия с вырванными волокнами также отбраковываются. Бракованные изделия сращивают повторно, добиваясь получения качественного изделия. |

Все сращенные заготовки должны вылежаться в течение двух-трех дней, чтобы используемый клей успел полимеризоваться и приобрести рабочие качества. После выдержки заготовки подвергают чистовой обработке и получают из него полностью готовую для применения продукцию. Ассортимент готовой продукции может включать в себя окрашенные половые рейки, наличники, плинтуса, клееный брус или клеёные щиты.

Использование автоматических и полуавтоматических линий сращивания позволяет найти применение несортовой или неразмерной древесине и значительно расширить ассортимент выпускаемой продукции.

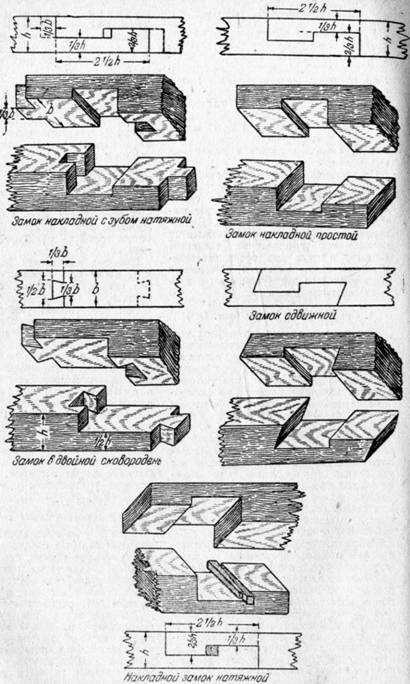

Выбор схемы сращивания в зависимости от нагрузки на готовое изделие

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

Для изделий, рассчитанных на растягивающие нагрузки, применяют соединения накладной замок (зубчатый или простой). Для его выполнения на соединяемых заготовках вырезают углубления и выступы. Схема зубчатого накладного замка позволяет достичь высокой прочности соединения, которая выдерживает сжимающие, растягивающие и боковые нагрузки.

Соединение «двойной сковородень» — прямая накладка с шипом, называемым ласточкин хвост. Показывает высокую прочность при разных нагрузках – боковых смещениях, растяжении и сжатии.

Схема соединения «сдвижной замок» в виде накладки со скошенным упором способна придать прочность изделию, подвергающемуся растяжению и поперечным нагрузкам.

Существует схема, при которой добиваются повышенной жесткости конструкции накладных замков, вбивая дополнительные клинья между выступами. Называют такие замки натяжными. Делают их либо разъемными, либо склеивают. Разъемные натяжные замки следует проолифить или покрасить, что поможет защитить замок от влаги.

Выбор сырья для получения клееных пиломатериалов

Качество конечной продукции напрямую связано с качеством сырья. Несмотря на то, что клееная древесина подразумевает использование несортовых отходов, для большего выхода качественной продукции все-таки существуют критерии отбора к сырью. Склеить можно и опилки, но тогда это будет совсем другая продукция. Поскольку нашей задачей является получение качественных пиломатериалов, то с целью снижения себестоимости при выборе сырья надо придерживаться определенных норм:

- Древесина, в которой слишком много сучков, потребует слишком больших трудозатрат по ее подготовке, и большая ее часть уйдет в отходы. Поэтому берем только древесину первого и второго резов.

- Подбираем заготовки такой длины, которая даст возможность получить приемлемое качество изделия. Слишком короткие обрезки увеличат расход клея и понизят качество. Плюс к этому значительная часть такого сырья в процессе изготовления превратится в опилки.

- В переработку принимать древесину с припуском, размер которого исключает образование дополнительных отходов производства.

Правильная технология сращивания включает в себя весь цикл производства. Имеет значение все, начиная от правильно отведенных мест под сырье и полуфабрикатов до количества и качества изготовленной продукции и процента отходов.

Технологические циклы процессов сращивания древесины

Весь цикл включает в себя следующие этапы:

- Подбор и сортировка исходного сырья;

- Сушка пиломатериала, отобранного для сращивания;

- Черновая обработка по выравниванию сырья;

- Удаление дефектов сырья;

- Торцовка и изготовление шипов для соединений;

- Сортировка полученных ламелей;

- Сам процесс сращивания – укладка, проклейка, прессование;

- Выдержка сращенных изделий до полной полимеризации клея;

- Чистовая обработка сращенной древесины.

Пиломатериал после сортировки и сушки до влажности 8-16% поступает в цех для производства сращенной древесины. Существует поставка в пакетах древесины с прокладками и без таковых. При поставке пакетов с прокладками, возникает необходимость введения дополнительной операции – снятие древесины с прокладок. В конкретном случае все зависит от выбранной технологии.

Следующий этап – черновая обработка. Необходима для выравнивания поверхностей со всех сторон. Основная задача – убрать неровности, возникшие в процессе сушки пиломатериала от коробления. После проведения черновой обработки допускаются мелкие дефекты в виде недостаточно качественной простружки. Далее убираем те дефекты, которые повлияют на качество конечного изделия. Получаем новую, готовую к дальнейшей обработке ламель.

В зависимости от того, какой вид продукции предполагается получить на выходе, технолог дает указание на характер дефектов, которые должны быть вырезаны из заготовок, либо отсортированы на получение более дешевых материалов. Так, клееная древесина под покраску может содержать большее количество дефектов, чем высококачественный клееный брус или щит:

Допустимые дефекты древесины для производства клееного бруса под покраску

- синеву;

- сучки;

- смолистость;

- наличие обзолов;

- другие виды повреждений.

Торцовка ламелей происходит в автоматическом или полуавтоматическом режиме. Автоматический режим предполагает раскрой деталей по заданной программе. При работе в полуавтоматическом режиме, задача оператора станка распределить в какой карман направить ту или иную ламель для торцевания.

Для того чтобы использовать древесину по максимуму, ламели с дефектами склеивают по технологии – одна сторона готовой продукции (лицевая) не должна содержать дефектов, а все дефекты должны оказаться на изнаночной стороне изделия. Для этого важно не ошибиться при компоновке сращиваемого материала. Также поступают при наличии обзола. Укладывают ламели так, чтобы все детали с обзолом оказались на одном из торцов готового изделия.

В цеху для каждого сорта ламелей должно быть специально отведенное место складирования.

Все полученные ламели складываются по сортам на поддоны и подписываются. Такой подход позволяет четко отслеживать процесс производства. Сращивание ламелей производится только после накопления объемов, достаточных для работы смены. В иных случаях это нерационально, так как требует много лишних операций по перестановке оборудования и сырья.

В производстве клееного бруса неизбежно возникают потери при нарезке шипов для соединения и при обрезке сращенных ламелей в готовый размер. Гораздо выгоднее изготавливать продукцию большей длины, поскольку при этом значительно сокращается количество отходов.

Посетители, просмотревшие эту статью, также заинтересовались следующими:

Пиление древесиныПриспособления для точной разметки Перед обработкой важно нанести разметку заготовки, от правильности расчетов зависит каким…

o-drevesine.ru

ГОСТ 19414-90 Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям, ГОСТ от 27 февраля 1990 года №19414-90

ГОСТ 19414-90

Группа К20

ОКСТУ 5360

Срок действия с 01.01.91

до 01.01.96*

______________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11-12 1994 г.). —

Примечание «КОДЕКС».

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР, Госстроем СССР

РАЗРАБОТЧИКИ

Н.А. Мелехова, канд. техн. наук; С.Н. Пластинин; Т.А. Пашкова; Т.А. Пластинина; Л.М. Ковальчук, д-р техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.02.90 № 295

3. ВЗАМЕН ГОСТ 19414-79

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на клееную массивную древесину и устанавливает общие требования к зубчатым клеевым соединениям.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Форма зубчатых клеевых соединений должна соответствовать указанной на черт. 1. В зависимости от назначения и методов изготовления зубчатых клеевых соединений допускается изменение формы боковых шипов.

Значения геометрических параметров зубчатых соединений приведены в таблице.

Черт. 1

— длина шипа; — шаг соединения; -затупление шипа:

-зазор в стыках

Черт. 1

1.2. Зубчатые клеевые соединения в зависимости от расположения шипов по отношению к пласти склеиваемых заготовок разделяют на три вида: — вертикальное, — горизонтальное, — диагональное (черт. 2).

Черт. 2

Черт. 2

1.3. Условное обозначение зубчатого клеевого соединения должно включать вид соединения, геометрические параметры соединения и обозначение настоящего стандарта.

Примеры условного обозначения:

зубчатого клеевого соединения вертикального с длиной шипов 50 мм, шагом 12 мм и затуплением 2 мм:

В-50Х12Х2 ГОСТ 19414

то же, горизонтального с длиной шипов 20 мм, шагом 6,2 мм и затуплением 1 мм:

Г-20Х6,2Х1,0 ГОСТ 19414

то же, диагонального с длиной шипов 32 мм, шагом 8 мм и затуплением 1 мм:

Д-32Х8Х1 ГОСТ 19414

1.4. Зубчатые клеевые соединения изготовляют в соответствии с требованиями настоящего стандарта и по технологической документации, утвержденной в установленном порядке.

1.5. Нормативное значение прочности зубчатого клеевого соединения, его вид и водостойкость клеевых соединений устанавливают в технических требованиях на продукцию.

1.6. Склеиваемые между собой заготовки не должны отличаться по влажности более чем на 6%.

1.7. В зоне соединения не допускаются сучки диаметром более 5 мм.

Сучки, допускаемые техническими требованиями на продукцию, должны находиться от основания шипов на расстоянии не менее трех размеров сучка, измеренного в направлении длины заготовки.

При вырезке недопускаемого сучка рез должен выполняться от него на расстоянии не менее одного размера этого сучка.

1.8. Точность формирования зубчатых шипов должна соответствовать квалитету 13 по ГОСТ 6449.1.

1.9. Параметр шероховатости поверхностей склеивания зубчатых шипов по ГОСТ 7016 не должен превышать 200 мкм.

1.10. Склеивание должно производиться не позднее чем через 24 ч после формирования шипов.

1.11. Удельное торцовое давление прессования устанавливают в зависимости от геометрических параметров зубчатого соединения, размеров поперечного сечения заготовок и породы склеиваемой древесины.

При установлении значения удельного торцового давления необходимо соблюдать следующие условия:

толщина клеевого слоя должна быть не более 0,1 мм;

целостность соединений должна сохраняться при технологических перемещениях склеиваемых деталей (элементов).

Значение максимального удельного торцового давления прессования для зубчатых соединений при склеивании древесины хвойных пород не должно быть выше значений, указанных в таблице.

При склеивании древесины твердых лиственных пород давление увеличивают на 20%.

Значение геометрических параметров соединения, мм | ||||||

|

|

| Максимальное удельное торцовое давление, МПа | |||

|

|

|

| |||

32 | 8,0 | 1,0 | 8,0 | |||

|

|

|

| |||

10 | 3,8 | 0,6 | 12,0 | |||

4 | 1,6 | 0,2 | 13,0 | |||

Примечание. Допускаются зубчатые клеевые соединения других размеров, если они обеспечивают прочность соединений не ниже значений, установленных в нормативно-технической документации на продукцию.

1.12. Продолжительность действия полного торцового давления на зубчатое клеевое соединение должна быть не менее 2 с.

1.13. В зубчатых клеевых соединениях после запрессовки должен оставаться зазор в стыках значением не более 5% длины шипов .

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Прочность зубчатого клеевого соединения определяют по ГОСТ 15613.4.

Образцы испытывают на статический изгиб с приложением нагрузки на пласть или кромку образца согласно требованиям нормативно-технической документации на продукцию. При отсутствии таких требований нагрузку прикладывают на пласть образца.

Влажность и плотность древесины образцов определяют по ГОСТ 16588 и ГОСТ 16483.1.

Способ отбора и количество образцов устанавливают в нормативно-технической документации на конкретный вид клееной продукции.

2.2. При постановке продукции на производство, замене оборудования, инструмента и клея или изменении режимов склеивания, а также при проведении производственного контроля и исследовательских испытаний определяют характеристическую прочность зубчатого клеевого соединения.

2.2.1. Для определения характеристической прочности зубчатого клеевого соединения испытывают не менее 15 специально подготовленных образцов на статический изгиб по ГОСТ 15613.4.

2.2.2. Характеристическую прочность зубчатого клеевого соединения () в мегапаскалях вычисляют по формуле

,

где — среднее арифметическое значение предела прочности испытанных образцов на статический изгиб, МПа;

— среднее квадратическое отклонение значения предела прочности испытанных образцов, МПа.

Результат округляют с точностью до первого десятичного знака.

2.2.3. Характеристическая прочность зубчатого клеевого соединения должна быть не ниже нормативной прочности, установленной техническими требованиями на продукцию.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1990

docs.cntd.ru

Торцевое сращивание древесины — Global Edge

Существует три способа торцевого соединения: впритык, на ус и на зубчатый шип. Разработка технологии сращивания древесины по длине на зубчатый шип, произвела настоящую революцию в деревообработке.

Соединение на зубчатый шип (зубчатое соединение) на сегодняшний день применяются практически повсеместно в случае необходимости сращивания деталей из древесины по длине. Исключение составляют особо ответственные тяжело нагруженные конструкции, в которых применяется усовое соединение, не уступающее по прочности цельной древесине при изгибе, но требующие повышенного расхода материалов.

Основные достоинства зубчатых соединений – минимальные потери древесины, технологичность и относительная простота формирования шипов, способность самозаклинивания при действии торцового давления и способность сохранять давление после выхода заготовки из пресса.

Практика и исследования показали, что прочность соединения зависит не столько от длины шипов, сколько от значения затупления вершины шипа. Современный режущий инструмент (ссылка на сайт «Тул Лэнд») позволяет получить шипы с затуплением менее 1 мм, что, в свою очередь, дает возможность уменьшать длину шипов до 7,5 мм (минишипы) и даже до 4,5 мм (микрошипы). В соответствии с немецким стандартом DIN 68140 различают две группы соединений: группа I (соединения нагруженных строительных деталей) и группа II (соединения столярно-мебельных изделий) Для группы I степень ослабления (значение отношения затупления к шагу шипов) должна быть не более 0,18, а для группы II – не более 0,25.

Сегодня повсеместно используют короткие шипы – для группы I –до 20 мм, а для группы II – минишипы (7,5-10 мм). Соединения на минишипах имеют следующие преимущества:

— существенная экономия древесины;

— фрезерование шипов выполняется за один проход;

— фрезерные головки имеют высокую долговечность, т.к. снижены усилия резания;

— повышенное самозаклинивание шипов (высокая точность формирования шипов, высокое продольное давление сжатия) позволяет отказаться от нагрева в процессе прессования;

— ввиду большого количества шипов можно отказаться от бокового давления при запрессовке соединения.

Для деталей строительных конструкций шипы формируют перпендикулярно пласти заготовок. Такое соединение называют вертикальным. В этом случае влияние крайних шипов., которые несколько отгибаются при запрессовке, на прочность соединения оказывается незначительным. Исключение составляют ламели стенового бруса, которые не испытывают серьезных изгибающих нагрузок. В этом случае, как и в случае столярно-мебельных изделий, более рационально применять формирование шипов параллельно пласти (горизонтальное соединение), что обеспечивает более декоративное соединение.

Влияние зубчатых соединений на прочность можно сравнить с влиянием сучков в цельных пиломатериалах. Поэтому клееные пиломатериалы допускаются к использованию наравне с неклееными.

Для выполнения сращивания заготовок по длине (торцевого сращивания) обычно применяется комплекс оборудования, объединенного в единую технологическую линию. Такие линии обычно включают следующее основное оборудование: установку для нарезания шипов, клеенаносящее устройство, торцовый пресс, а также различные вспомогательные устройства.

Существует два типа линий, различающихся способами запрессовки. При циклическом способе давление запрессовки прикладывается к торцу заготовки. Этот способ требует остановки движения заготовки (поэтому он и называется циклическим) и упора сращиваемой плети. При непрерывном способе сращивания по длине давление запрессовки создается за счет разности скоростей вращения приводных валиков. Передний приводной валик рольганга вращается с меньшей скоростью, чем задний, что, собственно, и обеспечивает необходимое усилие запрессовки.

На линиях циклического действия обрезка детали по длине происходит на этапе предварительной сборки ламели. Предварительная сборка и прессование на ряде линий выполняется последовательно. Более производительные линии включают прессы с двумя рабочими зонами. В первой идет наживление и опиливание на заданную длину, после чего материал подается в поперечном направлении во вторую зону – зону выравнивания заготовки и прессования. Иначе говоря, оба эти процесса проходят практически параллельно.

Линии непрерывного действия обеспечивают не только высокую производительность, но и точную длину клееной продукции, поскольку торцовочная установка находится после пресса. Длина готовой ламели определяется не только длиной пресса, но и спецификацией заказчика.

Линии продольного сращивания различаются также по уровню автоматизации. На столярно-мебельных производствах обычно используются полуавтоматические линии. Наиболее простые из них не имеют жесткой транспортной связи между станками. Для средних и крупных предприятий больше подходят полуавтоматические и автоматические линии, связанные между собой вспомогательными транспортными установками (линии с жесткой связью).

В линиях сращивания применяются различные по конструкции шипорезные установки (для вертикальных и горизонтальных соединений или универсальные) с шипорезной кареткой или с поворотным столом и т.д. Применяются также различные типы клеенаносящих устройств, которые в высокопроизводительных линиях совмещаются с фрезерным узлом.

В нашем каталоге представлены различные модели линий сращивания – от наиболее простых (например, линия FJ 16) до высокопроизводительных (линии FL 01/02, FL 20, FL 40, DOUCET ZX-150).

Ряд предлагаемых моделей линий сращивания имеет модульную конструкцию, которая позволяет наращивать производительность и уровень автоматизации линии за счет установки дополнительных устройств и приспособлений.

При выборе линии сращивания в первую очередь следует обращать внимание на следующие характеристики:

общая производительность линии;

длина готового изделия;

максимальное сечение готового изделия.

globaledge.ru

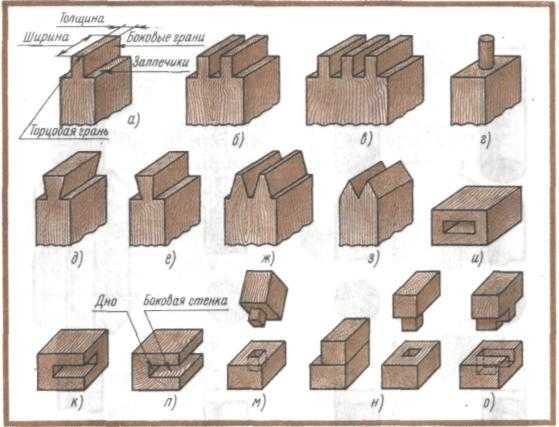

§ 9. Виды столярных соединений

Бруски столярных изделий соединяют между собой шиповым соединением, состоящим из двух элементов — шипа и гнезда или проушины. Шип — выступ на торце бруска, входящий в соответст-

57

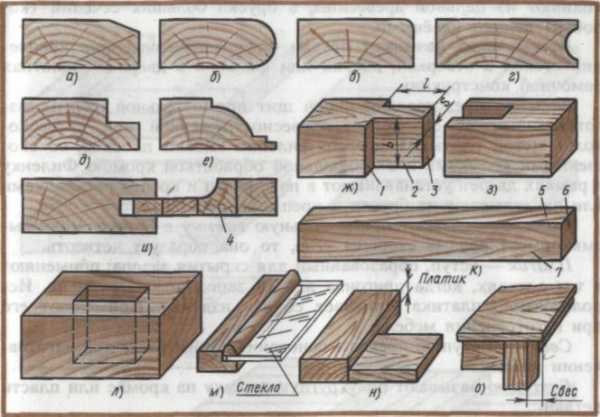

Рис. 42. Виды шипов:

а — одинарный, б — двойной, в — многократный, г — круглый, д — «ласточкин хвост», е — односторонний «ласточкин хвост», ж, з — зубчатые, и — гнездо, к, л — проушины, м — глухой шип, н — шип впотемок, о — шип в

полупотемок

вующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 42,а), двойными (рис. 42,6), многократными (рис. 42,в), т. е. более двух.

Цельный шип — это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска. Шип с поперечным сечением в виде круга называется круглым (рис. 42, г).

Шип «ласточкин хвост» (рис. 42,5) имеет профиль в виде равнобочной трапеции с большим основанием на торцовой грани шипа, односторонний шип «ласточкин хвост» — в виде прямоугольной трапеции с большим основанием на торцовой грани шипа (рис. 42, е).

Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. 42, з), двукосый зубчатый шип (рис. 42, ж)—равнобедренного треугольника.

Одинарные и двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» — при изготовлении ящиков, коробок; зубчатые шипы — при клеевом соединении деталей (сращивании) по длине.

Помимо этого применяют шипы круглые вставные при соединении делянок (заготовок) по ширине. Шипы впотемок и полупотемок (рис. 42,н,о), используют при изготовлении рамок, ме-

58

Рис. 43. Форма обработанных брусков:

а — фаска, б — штаб (штап), в — закругление ребра, г — галтель, д — фалец-четверть, е — калевка, ж — шип, з — проушина, и — кромка с профильной обработкой, к — брусок, л — гнездо, м — раскладка, н — платик, о — свес; / — заплечики, 2 — боковая грань шипа, 3 — торцовая грань шипа, 4 — филенка, 5 — кромка, б — торец, 7 — пласть; / — длина шипа, Ь — ширина шипа, s — толщина шипа

бели и др. Кроме того, применяют гнезда и проушины, глухой шип, приведенные на рис. 42, и, к, л, м.

Шип впотемок делают не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т. е. снимают часть шипа по ширине с одной или обеих сторон.

Для того чтобы образовать шип, проушину, обработанные бруски, т. е. простроганные с четырех сторон на требуемый размер, -f-предварительно размечают.

Конструктивные части и элементы столярных изделий. Столярные изделия имеют следующие основные конструктивные части и элементы.

Брусок — простейшая деталь; бывает разных размеров, сечений и формы (рис. 43). Узкая продольная сторона бруска называется кромкой, а продольная широкая — пластью, линия пересечения пласти с кромкой — ребром. Концевую поперечную сторону бруска, образованную при торцовке под прямым углом, называют торцом.

При изготовлении оконных и дверных блоков бруски малых сечений (вертикальные, горизонтальные горбыльки створок) вы-

59

полняют из цельной древесины, а бруски больших сечений (коробки) делают клеёными.

Раскладками называют бруски, предназначенные для крепления стекол в створках, дверях или филенок в дверных полотнах рамочной конструкции.

Филенки представляют собой щит прямоугольной формы, изготовленный из столярной, древесностружечной или древесноволокнистой плиты. По форме филенки бывают плоские, со скошенными кромками и с профильной обработкой кромок. Филенку в рамках дверей устанавливают в паз, фальц и крепят раскладками или накладывают на бруски и крепят шурупами.

Фальцем называют прямоугольную выемку в бруске. Если выемка имеет равные стороны угла, то она образует четверть.

Платик — уступ, образованный для скрытия зазора; применяют в тех случаях, когда пригонка детали заподлицо затруднена. Использование платика упрощает сборку изделий. Применяют его при изготовлении мебели.

Свес — выступ за пределы основания. Применяют при изготовлении мебели.

Галтелью называют полукруглую выемку на кромке или пласти детали.

Рамка состоит из четырех брусков, образующих квадрат или прямоугольник. Отдельные рамки имеют, кроме того, внутренние бруски-средники (рамочные двери, оконные створки с горбыль-ками).

Рамки собирают на шиповом соединении. Небольшого размера рамки собирают на одинарный открытый сквозной шип или шип с полупотемком или потемком. При изготовлении столярных изделий применяют преимущественно рамки прямоугольной формы, очень редко (для уникальных зданий) — многоугольные или круглые. Оконная створка, форточка, фрамуга, коробка — все это рамки.

Все соединения в оконных блоках выполняют на шипах. Прочность шипового соединения определяется его размерами и площадью склеиваемых поверхностей. Для увеличения прочности шипы делают двойными (в окнах).

Щиты изготовляют массивными (дощатыми) или с пустотами. Массивные щиты во избежание коробления следует набирать из узких реек (деталей) шириной не более 1,5 толщины, с подбором волокон, влажностью до (10±2)%.

При склеивании деталей по ширине одноименные (заболон-ные) пласти соединяемых реек должны быть обращены в противоположные стороны, а одноименные кромки — друг к другу.

Стыковать рейки по длине допускается, если стыки расположены вразбежку и расстояние между ними в смежных рейках не менее 150 мм. В щитах, предназначенных для несущих конструкций, рейки по длине не стыкуют. Из щитов изготовляют панели стеновые, тамбуры и др.

Во избежание коробления щиты делают со шпонками

60

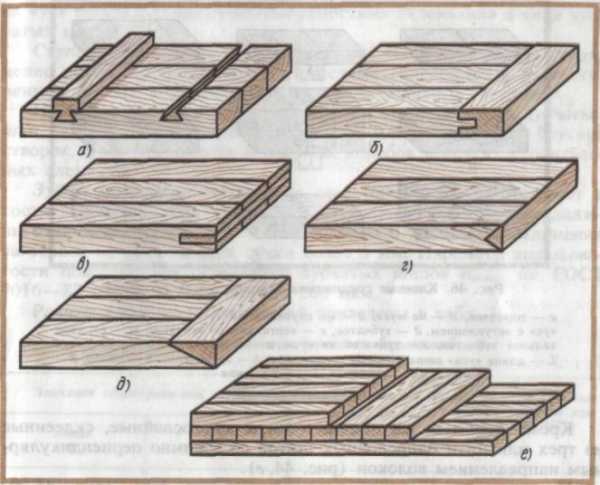

Рис. 44. Виды щитов:

а — со шпонками, б — с наконечниками в паз (шпунт) и гребень, в — с вклеенной рейкой в торец, г — с вклеенной треугольной рейкой, д — с наклеенной треугольной рейкой, е —

многослойный

(рис. 44,а), с наконечниками (рис. 44,6), с вклеенными и наклеенными рейками (рис. 44, в, г, д). Шпонки в щитах делают заподлицо с плоскостью или выступающими. На каждый щит ставят не менее двух шпонок. Щиты со шпонками предназначены для дверей временных зданий и др.

a) S) в)

Рис. 45. Способы соединения щитов:

а — на гладкую фугу, б — на рейку, в — в четверть, г — в паз и гребень, д — в паз и треугольный гребень, е — в «ласточкин хвост»

61

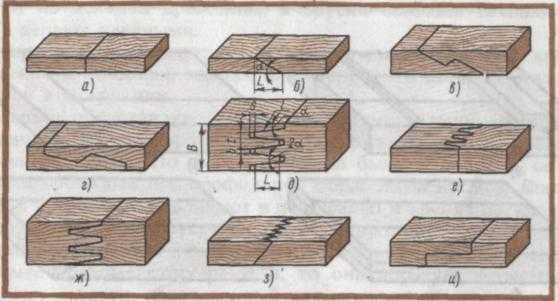

Рис. 46. Клеевые соединения брусков, досок по длине:

а — торцовое, б — на «ус», в — на ступенчатый «ус», г — на ступенчатый «ус» с затуплением, д — зубчатое, е — вертикальное зубчатое, ж — горизонтальное зубчатое, з — зубчатое на «ус», и — ступенчатое; в — угол скоса, L — длина «уса» шипа, t — шаг соединения, 6 — затупление, 5 — зазор, В — толщина, i — угол шипа

Кроме дощатых изготовляют щиты многослойные, склеенные из трех или пяти однослойных щитов со взаимно перпендикулярным направлением волокон (рис. 44,е).

Массивные щиты склеивают на гладкую фугу (рис. 45,а), на рейку (рис. 45,6), в четверть (рис. 45,в), в паз и гребень (рис. 45, г, д) ив «ласточкин хвост» (рис. 45, е).

Соединение деталей из древесины. Сращивание отрезков по длине может быть торцовым, на «ус», зубчатым, ступенчатым (ГОСТ 17161—79).

Торцовое клеевое соединение (рис. 46, а) — это клеевое соединение торцовыми поверхностями склеивания. Под торцовым клеевым соединением на «ус» (рис. 46,6) понимают клеевое соединение плоскими поверхностями склеивания, расположенными под острым углом к продольной оси заготовок. Клеевое соединение на ступенчатый «ус» (рис. 46, в) — это соединение, в котором поверхности склеивания имеют выступ, препятствующий смещению заготовок в продольном направлении при растяжении. Соединение, в котором скошенные концы заготовок имеют затупление, препятствующее смещению заготовок в продольном направлении при растяжении и сжатии, называют соединением на ступенчатый «ус» с затуплением (рис. 46, г).

Зубчатое клеевое соединение (рис. 46, д) — это соединение профилированными поверхностями в виде зубчатых шипов, вертикальное клеевое соединение (рис. 46, е) — соединение с выходом профиля шипов на пласть заготовки. В горизонтальном зубчатом соединении (рис. 46, ж) профиль шипов выходит на кромку заготовки.

Зубчатое клеевое соединение на «ус» (рис. 46, з) — соединение

62

на «ус» профилированными поверхностями склеивания в виде зубчатых шипов.

Ступенчатое клеевое соединение (рис. 46, и) — торцовое соединение профилированными поверхностями склеивания в виде ступеньки, высота которой равна половине толщины заготовки.

Наиболее прочным является клеевое соединение на зубчатый шип. Этот вид соединения применяют для сращивания брусков створок, фрамуг, оконных и дверных коробок и других строительных элементов.

Зубчатое клеевое соединение (см. рис. 46, д) изготовляют в соответствии с ГОСТ 19414—90. Склеиваемые заготовки не должны отличаться по влажности более чем на 6 %. В зоне соединения заготовок не допускаются сучки более 5 мм. Параметр шероховатости поверхностей склеивания зубчатых шипов Rmmax по ГОСТ 7016—82 не должен превышать 200 мкм.

Размеры шиповых соединений приведены в табл. 1.

Таблица I. Размеры шиповых соединений

Значение геометрических параметров | соединения, мм | Максимальное удельное торцовое давление при | |

длина L | шаг / | затупление Ь | склеивании, МПа |

50 32 20 10 4 | 12 8 6,2 3,8 1,6 | 2 1 1 0,6 0,2 | 4 8 10 12 13 |

Сплачивание заключается в соединении брусков, досок, делянок по ширине кромки в щиты или пластями в блоки. Каждую заготовку, соединяемую в щит, называют делянкой.

В соответствии с ГОСТ 9330—76 соединение по кромке рекомендуется в зависимости от назначения изделий производить на рейку, в четверть, в прямоугольный и трапецеидальный паз и гребень и на гладкую фугу.

При выполнении соединений на рейку К-1 (рис. 47, а) следует при /, равном 20…30 мм, делать 1\ на 2…3 мм больше; S\ принимают равным 0,4 So для реек из древесины и 0,25 50 — для реек из фанеры. Размер S\ должен быть равен ближайшим размерам пазовой дисковой фрезы, т. е. 4, 5, 6, 8, 10, 12, 16 и 20 мм. На кромках допускаются одно- и двусторонние фаски.

Для соединения типа К-2 по кромке в четверть (рис. 47, б): ho = 0,5 So — 0,5 мм, b находится в следующей зависимости от S0:

S0, мм I2…15 15…20 20…30 30

Ь, мм 6 8 10 16

63

Рис. 47. Схемы соединений досок (делянок) по кромке:

а — по кромке на рейку К-1, б — в четверть по кромке К-2, в — в прямоугольный паз и гребень по кромке К-3, г — в трапецеидальный паз и гребень по кромке К-5, д — на гладкую фугу К-6 (по кромке), е — по кромке в прямоугольный паз и гребень К-4

Для соединения типа К-3 в паз и гребень (рис. 47, в) радиус закругления г делают 1…2 мм, а размер 1\—на 1…2 мм больше размера / (табл. 2). На кромках допускаются одно- и двусторонние фаски.

Таблица 2. Размеры соединения К-3, мм

So | S, | / |

10…12 | 4 | 6 |

12…19 | 6 | 6 |

19…25 | 8 | 8 |

25 …29 | 10 | 10 |

29…40 | 12 | 12 |

Размеры соединений К-4 (рис. 47, е) приведены в табл. 3. Таблица 3. Размеры соединения К-4, мм

Sa | 5 | »1 | / | ‘. | Ь | h |

29 | 6 | 8 | 6 | 7 | 16 | 15,5 |

37 | 9 | 10 | 6 | 7 | 18 | 17,5 |

Размеры пазов и гребней соединения К-5 (рис. 47, г) определяют по табл. 4.

Таблица 4. Размеры соединения К-5, мм

So | St | / | I | Г |

12…13 | 5,5 | 7 | 8 | 1,5 |

15…16 | 6,5 | 8 | 9 | 2 |

20…22 | 8,5 | 10 | 11 | 2 |

25 | 9 | 10 | 11 | 2 |

30…35 | 11,5 | 12 | 13 | 3 |

40…45 | 14,5 | 12 | 15 | 3 |

50…60 | 16,5 | 12 | 15 | 3 |

64

Шов, образуемый при соединении делянок, называют фугой. Делянки, из которых склеивают щит на гладкую фугу типа К-6 (рис. 47, д) должны иметь гладкие и ровные кромки, образующие с плоскостью (пластью) прямой угол по всей длине. Если при соединении делянок нет просветов, то прифуговка (пригонка) их выполнена качественно. Склеивают щиты в стяжных хомутах, вай-мах, прессах.

Помимо склеивания щиты можно собирать из делянок на круглые вставные шипы, при этом диаметр шипа должен составлять 0,5 толщины делянки, а длина должна быть 8… 10 диаметров. Шипы устанавливают с шагом 100… 150 мм.

Соединение в паз и гребень, а также в четверть производят путем отборки по всей длине кромки (делянки) с одной стороны паза или четверти, а с другой — гребня или четверти. Это соединение применяют при изготовлении щитов, настилке дощатых полов, устройстве столярных перегородок, подшивке потолков. Соединение на гладкую фугу более экономично, чем соединение в четверть или в паз и гребень.

При соединении на рейку вдоль кромок делянок выбирают пазы, в которые вставляют деревянные или фанерные рейки.

studfile.net

Соединения элементов деревянных конструкций | Справочник | Лесоматериалы

Кроме обработки цельных кусков древесины, часто приходится соединять деревянные детали в узлы и конструкции. Соединения элементов деревянных конструкций называют посадками. Соединения в конструкциях деревянных деталей определяются пятью видами посадок: напряженная, плотная, скользящая, свободная и очень свободная посадка.

Кроме обработки цельных кусков древесины, часто приходится соединять деревянные детали в узлы и конструкции. Соединения элементов деревянных конструкций называют посадками. Соединения в конструкциях деревянных деталей определяются пятью видами посадок: напряженная, плотная, скользящая, свободная и очень свободная посадка.

Узлы — это части конструкций в местах соединения деталей. Соединения деревянных конструкций подразделяются на виды: торцевые, боковые, угловые Т-образные, крестовидные, угловые L-образные и ящичные угловые соединения.

Столярные соединения имеют более 200 вариантов. Здесь рассмотрены только соединения, которыми пользуются на практике столяры и плотники.

Торцевое соединение (наращивание) — соединение деталей по длине, когда один элемент является продолжением другого. Такие соединения бывают гладкие, зубчатые с шипами. Дополнительно их закрепляют клеем, шурупами, накладками. Горизонтальные торцевые соединения выдерживают нагрузки на сжатие, растяжение и на изгиб (рис. 1 — 5). Пиломатериалы наращивают в длину, образуя на концах вертикальные и горизонтальные зубчатые соединения (клиновой замок) (рис. 6). Таким соединениям не нужно быть под давлением в течение всего процесса склеивания, так как здесь действуют значительные силы трения. Зубчатые соединения пиломатериалов, выполненные фрезерованием, отвечают первому классу точности.

Соединения деревянных конструкций должны быть изготовлены тщательно, в соответствии с тремя классами точности. Первый класс предназначен для измерительного инструмента высокого качества, второй класс — для изделий мебельного производства, а третий — для стройдеталей, сельскохозяйственного инвентаря и тары. Боковое соединение кромкой нескольких досок или реек называют сплачиванием (рис. 7). Такие соединения применяют в конструкциях полов, ворот, плотничных дверей и т. д. Дощатые, реечные щиты дополнительно укрепляют поперечинами и наконечниками. При обшивке потолков, стен верхние доски перекрывают нижние на 1/5 — 1/4 ширины. Наружные стены обшивают горизонтально уложенными досками внахлёст (рис. 7, ж). Верхняя доска перекрывает нижнюю на 1/5 — 1/4 ширины, что обеспечивает отвод атмосферных осадков. Соединение конца детали со средней частью другой образует Т-образное соединение деталей. Такие соединения имеют большое число вариантов, два из которых показаны на рис. 8. Эти соединения (вязки) применяют при сопряжении лаг перекрытий и перегородок с обвязкой дома. Соединение деталей под прямым или косым углом называют крестовидным соединением. Такое соединение имеет один или два паза (рис. 3.9). Крестообразные соединения применяют в конструкциях крыш и ферм.

Соединения двух деталей концами под прямым углом называют угловыми. Они имеют сквозные и несквозные шипы, открытые и впотёмок, вполупотёмок внакладку, вполдерева и т. п. (рис. 10). Угловые соединения (вязки) применяют в оконных неверных блоках, в соединениях парниковых рам и др.Шиповое соединение впотемок имеет длину шипа не менее половины ширины соединяемой детали, а глубина паза на 2 — 3 мм больше длины шипа. Это необходимо чтобы соединяемые детали легко сопрягались друг с другом, и в гнезде шипа после склеивания оставалось место для излишков клея. Для дверных рам применяют угловое шиповое соединение впотемок, а для увеличения размеров соединяемой поверхности— вполупотемок. Двойной или тройной шип повышает прочность углового соединения. Однако прочность соединения определяется качеством его выполнения. В мебельном производстве широко применяют разнообразные угловые ящичные соединения (рис. 11). Из них наиболее простое — открытое сквозное шиповое соединение. До изготовления такого соединения на одном конце доски шилом размечают по чертежу шипы. По разметке боковых частей шипа пилкой с мелкими зубьями делают пропил. Каждый второй пропил шипа выдалбливают стамеской. Для точности соединения сначала пропиливают и выдалбливают гнезда для шипов в одной детали. Ее накладывают на конец другой детали и размельчают. Затем пропиливают, выдалбливают и соединяют детали, зачищая соединение рубанком, как показано на рис. 11.

При соединении деталей на «ус» (под углом 45°) угловую вязку закрепляют стальными вставками, как показано на рис. 12. При этом следят, чтобы одна половина вставки или скрепа входила в одну деталь, а другая половина — в другую. Клиновидную стальную пластинку или кольцо помещают в выфрезерованные пазы соединяемых деталей.

Углы рам и ящиков соединяют прямым открытым сквозным шиповым соединением (рис. 3.13, а, б, в). При повышенных требованиях к качеству (с наружной стороны шипы не видны) угловую вязку выполняют косым соединением впотёмок, паз и гребень или косым соединением на рейку, как показано на рис. 13, г, д, е, ж и на рис. 14.

Коробчатую конструкцию с горизонтальными или вертикальными поперечными элементами (полки, перегородки) соединяют с помощью угловых Т-образных соединений, показанных на рис. 15.

В соединении элементов верхнего пояса деревянных ферм с нижним используют угловые врубки. При сопряжении элементов фермы под углом 45° или менее в нижнем элементе (затяжке) делают одну врубку (рис. 16,а), при угле более 45° — две врубки (рис. 16,6). В обоих случаях торцевой пропил (врубка) перпендикулярен направлению действующих сил.

Дополнительно узлы закрепляют болтом с шайбой и гайкой, реже скобами. Бревенчатые стены дома (сруба) из горизонтально уложенных бревен в углах соединяют врубкой «в лапу». Она может быть простой или с дополнительным шипом (лапа с приямком). Разметку врубки выполняют так: конец бревна обтесывают в квадрат, на длину стороны квадрата (вдоль бревна), чтобы после обработки получился куб. Стороны куба делят на 8 равных частей. Затем с одной стороны снизу и сверху удаляют 4/8 часть, а остальные стороны выполняют, как показано на рис. 17. Для ускорения разметки и точности изготовления врубок используют шаблоны.

les.novosibdom.ru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Терминологической справочник 2 СОЕДИНЕНИЕ ДЕРЕВЯННЫХ ДЕТАЛЕЙ

Дерево — исключительно «теплый» материал. В воде не тонет. Один недостаток — в огне горит. И вопреки этому любили на Руси строить и мастерить что-либо из дерева.

Предлагаемая классификационная схема деревянных соединений и сопряжений может не иметь абсолютного соответствия современной номенклатуре. Ее разработка производилась с целью систематизировать понятийные и терминологические группы той полноты материала, которую обеспечивал массив извлеченных из специальной литературы XVIII—XIX вв. типов и способов соединений, в их числе:

1. Продольные (боковые)

1.1. Плашмя

1.1.1. Пластевые

1.1.2. На зубьях и шпонках

1.2. По кромке (на кромку)

1.2.1. Составные

1.2.2. Сплоченные в щиты

1.3. По кромке и по пласти.

2. По длине (торцовые соединения)

2.1. Наращивание (по вертикали)

2.2. Сращивание (по горизонтали).

3. Угловые соединения

3.1. Под прямым углом

3.1.1. Концевые

3.1.2. Тавровые, Т-образные, серединные

3.1.3. Крестовые, крестообразные, перекрещивающиеся

3.2. Наклонные, соединения под непрямым углом.

При разработке понятийной, а затем и типологической структуры не были полностью устранены недостатки, присущие терминологическим системам.

Например, не устранен и даже не снижен уровень синонимии и омонимии. Многословность и громоздкость терминов оставлена такой, какой она представлена в источниках. Отбор и сокращение терминов должна произвести практика их употребления.

Отдельные противоречия между терминологией XIX и XX вв. представляются неустранимыми, а борьба со смысловыми неточностями нашего времени — безрезультативной. Например, соединение 31-1 ранее называлось — «ласточкин хвост», а 31-2 — «сковородень» (лапа, охряпка, развалистый щип). В XX в. термин ласточкин хвост перенесен на все сковородневые соединения.

Соединения в графических таблицах размещены в последовательности, определенной классификационной схемой.

Продольные соединения

Рис. 734. Пластевое соединение

Рис. 735. Прямая вязка пластями впритык, вразбежку

Рис. 736. Дуговая вязка пластями в притык, вразбежку

Рис. 737. Вязка по пласти и по кромке (впритык, на гладкую фугу)

Продольное сплачивание бревен

Рис. 738. Прямым зубом

Рис. 739. Косым зубом

Рис. 740. Сложная натяжная балка

Соединения по кромке

Рис. 741. На гладкую фугу, встык, впритык

Рис. 742. Встык с утоненными кромками

Рис. 743. Впритык с фаской

Рис. 744. Со скошенной кромкой

Рис. 745. В четверть, в закрой

Рис. 746. Способы соединения в четверть: 1— разностороннее; 2— одностороннее

Рис. 747. В четверть с фаской

Рис. 748. В паз и прямоугольный гребень, в шпунт

Рис. 749. В шпунт прямой

Рис. 750. В шпунт скошенный

Рис. 751. Соединение в шпунт одностороннее

Рис. 752. Соединение в шпунт разностороннее

Рис. 753. С пазом, гребнем, фаской

Рис. 754. Клиновидное соединение

Рис. 755. С фаской, косым пазом и гребнем

Рис. 756. В паз и гребень треугольный, косой шпунт

Рис. 757. В паз и гребень овальный

Рис. 758. В трапециевидный паз и гребень

Рис. 759. Я паз и гребень ласточкин хвост, в паз и гребень сковородень

Рис. 760. Зубчатый шип треугольный

Рис. 761. Зубчатый шип трапециевидный

Рис. 762. С пазом, гребнем, фаской и выступающей кромкой для забивания гвоздей

Рис. 763. В ножовку, на ус, обножовленное соединение

Рис. 764. Прямоугольный руст

Рис. 765. Вразбежку, по-польски

Рис. 766. В рустик

Рис. 767. В полуруспшк

Рис. 768. На рейку

Рис. 769. На гладкую фугу и вставные шипы

Рис. 770. Лотковое, соединение

Способысплачивания щитов

Рис. 771. Со шпонками, на шпонках

Рис. 772. С наконечником в паз и гребень, в наконечник, в нагродник, с фундаментом

Рис. 773. С вклеенной треугольной рейкой

Рис. 774. В рейку, с вклеенной рейкой в торец

Рис. 775. С наклеенной треугольной рейкой

Рис. 776. Переклейный — двуслойный

Наращивание

Рис, 777. Впритык с внутренним коренным шипом (потайным)

Рис. 778. Впритык со штырем (внутренним вставным шипом)

Рис. 779. Впритык со сквозным торцевым гребнем

Рис. 780. Двойной шип

Рис. 781. В четыре шипа

Рис. 782. В язык с креплением полосовой сталью

Рис. 783.Прямая накладка вполдерева, вполдерева с прямыми концами, с креплением полосовым железом

Рис. 784. Косая накладна, косой прируб на болтах

Рис. 785. Вполдерева со скошенными концами на хомутах

Сращивание

Рис. 786. Прямой стык, впритык

Рис. 787. Впритык на скобе

Рис. 788. Впритык со штырем

Рис. 789. На ус, косой стык, косой притык, косой прируб

Рис. 790. Косой прируб на скобе

Рис. 791. Косая накладка на ус

Рис. 792. Косая накладна па нагелях

Рис. 793. Косая накладка с торцевым зубом

Рис. 794. Потайной косой зуб

Рис. 795. На ступенчатый ус

Рис. 796. Двойной зуб косой на нагелях, двойная косая накладка, косой накладной замок, на ступенчатый ус с затуплением

Рис. 797. Вязка замком иди зубом со скошенным клиновидным шипом

Рис. 798. Косой замок с натяжным клином

Рис. 799. Косой натяжной зуб с шипом, косой натяжной замок с зубом

Рис. 800. Зуб призматический

Рис, 801. Натяжной замок на дуговых брусьях

Рис. 802. Тройной натяжной косой замок

Рис. 803. Голландский замок, работающий на сжатие, растяжение и изгиб

Сращивание

Рис. 804. Вполдерева, простой прируб в ½ дерева, в четверть, прямая накладка вполдерева, ступенчатое клеевое соединение

Рис. 805. Вполдерева на нагелях

Рис. 806. Вполдерева с косым шипом, прямая накладка с торцевыми углами, накладка со скошенными торцами

Рис. 807. Торцевой замок вполдерева

Рис. 808. Прямой накладной замок сковороднем

Рис. 809. Косой зуб, косая накладна

Рис. 810. Двойной зуб прямой, прямой натяжной замок без шипа, прямой замок с натяжным клином

Рис. 811. Прямой натяжной намок с зубом

Рис. 812. Прямой замок со ступенчатым торцом

Рис. 813. Прямой ступенчатый замок с шипом

Рис. 814. Прямой натяжной замок со ступенчатым торцом

Рис. 815. Прямой натяжной замок с зубом и ступенчатым торцом

Рис. 816. Прямой гладкий стык со вставным двойным зубом

Рис. 817. Прямой гладкий стык со вставным двойным сковородпевым зубом

Рис. 818. Клиновидный замок, клиновидное соединение

Рис. 819. Зубчатое соединение с острыми зубцами

Рис. 820. Зубчатое соединение с затупленными зубцами

Рис. 821. Вертикальное зубчатое соединение

Рис. 822. Косой прируб вполдерева, прямой замок с косым торцом

Рис. 823. Косой прируб вполдерева с зубом

Рис. 824. В паз и гребень, торцевой замок с гребнем

Рис. 825. На рейку

Рис. 826. Сквозная лапа, сквозной сковородень

Рис. 827. Глухая лапа

Риc. 828. Двойная лапа

Рис. 829. Потайной крюковый шип

Концевые соединения под прямым углом

Рис. 830. Притык на ус

Рис. 831. На ус накладной

Рис. 832. Вязка на ус со шкантами

Рис. 833. Вязки на ус со вставным несквозным плоским шипом

Рис. 834. На ус со вставным шипом, на ус сквозной со вставным плоским шипом

Рис. 835. Наус впрямуюнакладку, наусвнакладку, накладкавполдерева наус

Рис 836. На ус сквозным шипом, одинарный прорезной шип на ус

Рис. 837. Вязка полуусовым шипом

Рис. 838. На уc с потайным шипом, одинарный потайной шип на ус

Рис. 839. Потайной шип с косым прирубом

Рис. 840. Ящичный прямой сквозной шип

Рис. 841. Ящичный скошенный сквозной шип

Рис. 842. Прямой полупотайной ящичный шип

Рис. 843. Скошенный полупотайной ящичный шип

Рис. 844. Прямой потайной ящичный шип

Рис. 845. Сношенный потайной ящичный шип

Рис. 846. Вполдерева, накладной вполдерева

Рис. 847. Накладной в четвертьдерева

Рис. 848. В лапу

Рис. 849. В полулапу

Рис. 850.

Полу сковородень с прямой накладкой, шип в ласточкин полухвост

Рис. 851. Сковородень продольный

Рис. 852. Сковородень поперечный

Рис. 853. Открытый сквозной одинарный шип, прямой сквозной одинарный шип, прорезной одинарный шип

Рис. 854. Открытый сквозной двойной шип, прямой двойной сквозной шип

Рис. 855. Открытый сквозной тройной шип

Рис. 856. Прямой глухой шип

Рис. 857. Шип несквозной с потомком

Рис. 858. Шип сквозной с потемком

Рис. 859. Шип несквозной с полутемком

Рис. 860. Шип сквозной с полутемном

Тавровая вязка

Рис. 861. Вполдерева, врубка внакладку вполдерева

Рис. 862. Сковородень, врубка сковороднем

Рис. 863. Двойной встречный сковородень

Рис. 864. Врубка полу сковороднем

Рис. 865. Натяжной сковородень, сковородень односторонний с нажимным клином

Рис. 866. Полу сковородень с зубом

Рис. 867. Шип в ласточкин полухвост

Рис. 868. Одинарный крюк, одинарный зуб

Рис. 869. Двойной крюк, двойной зуб

Рис. 870. На крюк и сковородень

Рис. 871. Врубка потайным сковороднем, шип в ласточкин хвост несквозной

Рис. 872. Потайной полу сковородень

Рис. 873. Потайной натяжной полу сковородень с нажимом

Рис. 874. Потайной накладной полусковородень с нажимом

Рис. 875. Глухой полусковородень с нажимом

Тавровая вязка.

Врубки стоек в горизонтальные брусья

Рис. 876. Шип с наклонно срезанным торцом

Рис. 877. Соединение круглыми вставными шипами

Рис. 878. Шип несквозной в паз и гребень

Рис. 879. Соединение о прорезь

Рис. 880. Уголковый шип

Рис. 881. Крестообразная врубка

Рис. 882. Прямой одинарный сквозной шип

Рис. 883. Прямой одинарный потайной шип

Тавровая вязка.

Врубки горизонтальных брусьев в стойки

Рис. 884. Одинарный шип сквозной

Рис. 885. Одинарный шип глухой

Рис. 886. Скошенный шип

Рис. 887. Подпорка с двойным зубом

Рис. 888. Прямой потемок

Рис. 889. Прямой полуторный шип

Рис. 890. Глухой (потайной) раздвоенный шип

Рис. 891. Вязка сквозным раздвоенным шипом с расклинкой торцов

Тавровая вязка.

Соединение горизонтальных брусьев

Рис. 892. Простой

Рис. 893. Сковородневый

Рис. 894. Прямой торцевой шип

Рис. 895. Трапециевидная накладка

Рис. 896. Трапециевидная проушина

Шипы, их разновидности и части

Рис. 897. Прямая проушина

Рис. 898. Клиновидная проушина

Тавровая вязка. Балки, лежащие на долевых лежнях или прогонах

Рис. 899. Обыкновенная боковая врубка

Рис. 900. Осевая врубки

Рис. 901. Крестовая врубка

Рис. 902. Врубка в сковородень

Рис. 903. Соединение внакладку с гребнем

Крестообразные соединения

Рис. 904. Вполдерева

Рис. 905. Вполдерева с уступом

Рис. 906. Втретьдерева, вчетвертьдерева

Рис. 907. С нарубкой одного бруса

Наклонные, соединения наклонных брусьев с горизонтальными

Рис. 908. Нарубка стропильных ног без врубки в прогоны и мауэрлаты

Рис. 909. Одиночный косой зуб

Рис. 910. Одиночный косой зуб с открытым шипом

Рис. 911. Пяточный зуб с открытым шипом

Рис. 912, Шиповое соединение

Рис. 913. Одиночный потайной зуб с потайным шипом

Рис. 914. Двойной башмак, косой зуб с двумя уступами

Шипы, их разновидности и части

Рис. 915. Шип одинарный:

1 — шипы; 2 — губки, шипы-щечки; 3 — плоскость щечки; 4 — заплечик; 5 — проушина

Рис. 916. Шип двойной:

1 — шипы; 2 — губки, шипы-щечки; 3 — плоскость щечки; 4 — заплечик; 5 — проушина

Рис. 917. Паз сквозной

Рис. 918. Паз глухой, гнездо, долбежа, пята

Рис. 919. Шип коренной

Рис. 920. Шип вставной

Рис. 921. Потемочиый шип

Рис. 922. Полутемочпый шип

Элементы щита

Рис. 923. Щит на гладкую фугу встык:

1 — делянка; 2 — фуга

Рис. 924. Щит на косую одностороннюю фугу:

1 — делянка; 2 — фуга

Рис. 925. Щит на косую двустороннюю фугу:

1 — делянка; 2 — фуга

Соединения и их детали

Рис. 926. Подпружное укрепление, шпренгель, ферма:

1 — ноги, подпруги; 2 — бабка; 3 — пятка; 4 — башмак

Рис. 927. Подкос, упор

Рис. 928. Консоль

Рис. 929. Подмоги

Рис. 930. Легель

Рис. 931. Расклинка в ласточкин хвост, касаткин хвост

Рис. 932. Сковородень, сковородня, сковородник, лапа, охряпка, развалистый шип

Первоисточник:

Архитектурные детали в русском зодчестве XVIII— XIX веков. Справочник архитектора-реставратора. КИСЕЛЕВ И. А. — М. 2005art-con.ru